> Техника, страница 42 > Дерева сухая перегонка

> Техника, страница 42 > Дерева сухая перегонка

Дерева сухая перегонка

Дерева сухая перегонка сухая перегонка Д.—процесс разложении древесины без доступа воздуха, имеющий большое значение в промышленности для получения следующих основных продуктов: древесного угля, древесн. смолы, или дегтя, метилового (древесного) а, или метанола, и уксусной кислоты. В зависимости от исходного мате-ришта, к-рый подвергается сухой перегонке, или конечных продуктов, получаемых в результате процесса, в СССР установились специальные названия: углежжение, если конечной целью сухой перегонки, независимо от породы перегоняемого Д., является получение только древесного угля; смолокурен ие, или смолоскипидарный промысел, если используется специально просмоленная сосновая древесина—т. н. «осмол» или «смолье-подсочка» для преимущественного получения сосновой смолы и скипидара; производство дегтя, когда перегоняется береста для получения берестового дегтя (смотрите); под названием же сухой перегонки Д. у нас понимается преимущественная выработка сырого древесного а и сырой уксуснокальциевой соли, называемой древесн ы м, или у к с у с н ы м, п о р о ш к о метров.

Процесс сухой перегонки Д. Простейший способ сухой перегонки дерева может заключаться в загрузке закрытой железной реторты древесиной и обогревании реторты извне; для собирания летучих продуктов перегонки реторта должна быть снабжена холодильником. При таких условиях получается вообще: 1) неконденсирующаяся в холодильнике часть—д р е в е с н ы и газ, 2) конденсат и 3) остаток в реторте— древесный уголь. В случае перегонки лиственной древесины получаются два слоя конденсата: верхний, называемый подсмольной водой (ж и ж к о й, древесн ы м уксусом), и нижний, называемый ОТСТОЙНОЙ СМОЛОЙ (Ο T С Т О fill ы м дегтем); при перегонке сильно просмоленной древесины сверху подсмольной воды располагается еще третий слой—с к и-и н дар, нижний же слой представляет собою ценную сосновую смолу; а в тех случаях, когда перегоняется обыкновенная слабо смолистая древесина хвойных пород, скипидарный слой, в зависимости от условий перегонки, может отсутствовать, нижний же слой по своему составу и значению приближается 1C отстойной смоле лиственной древесины; при перегонке бересты берестовый деготь располагается над нижним водянистым слоем, не имеющим никакой промышленной ценности. При сухой перегонке Д. наибольшую ценность представляет подсмольная вода, служащая для промышленного получения уксусной кислоты и метанола; только за последнее десятилетие значение сухой перегонки Д. сильно поколебалось, благодаря успехам синтетического получения этих продуктов. Состав подсмольной воды характеризуют обычно следующие компоненты : 1) сырой древесный, состоящий из метанола с примесыо ацетона, метилацетата, аллилового а и т. н. овых масел; 2) сырая уксусная к-та, состоящая из уксусной кислоты с примесью ее гомологов, из которых присутствует гл. образ, муравьиная к-та; 3) растворимые смолы—все остальные вещества, находящиеся в подсмольной воде (в тех случаях, когда подсмольная вода подвергается специальной перегонке, остаток от этой перегонки, состоящий преимущественно из растворимых смол, называется кубовой, или остаточной, смолой), и 4) вода.

Важнейшим фактором, влияющим на степень разложения Д. при сухой перегонке, является темп-ра. В этом отношении процесс перегонки можно подразделить на четыре периода. В первом периоде, до 160— 170°, из дерева выделяется содержащаяся в нем влага, причем последние ее остатки удаляются в конце этого периода, когда уже начинается заметное разложение. В этом лее периоде выделяется и главная масса скипидара, если перегонке подвергается хвойная древесина. Второй период, при нагревании Д. до 270—280°, характеризуется значительным разложением древесины (около половины всей массы безводной древесины), причем преобладающим продуктом разложения является вода, при небольшом количестве к-ты, а и смол. Древесный газ в этом периоде состоит преимущественно из СО, (-^65% объёмн.) и СО (-^35%). Третий период, до 350—360°, характеризуется, во-первых, экзотермичностыо протекающего при указанной 1° процесса, в противоположность остальным периодам, требующим поступления тепла извне, во-вторых— усиленным образованием кислоты, а и смол, причем и древесный газ заметно обогащается газообразными углеводородами (^35%), тогда как содержание других газов уменьшается (СО^до 45%,СО-^до25%). Для целей получения уксусной кислоты и метанола можно было бы закончить перегонку на этом периоде, но обычно дерево подвергают еще дальнейшему нагреву, примерно до 400°, для повышения качества угля. Этот четвертый период характеризуется относительным преобладанием тяжелых смол и уменьшением водного днетиллата, уксусной кислоты и метанола; меняется при этом и характер древесного газа: уменьшается количество С02 (-^30%) и СО (-^20%), но увеличивается количество углеводородов (-^45%), а также начинает выделяться водород (-^5% объёмн.). Практически, когда процесс разложения дерева, в целях возможно полных выходов уксусной кислоты и метанола, производится в ретортах путем обогревания извне— перегонку заканчивают на этом четвертом периоде, т. к. дальнейшее разложение, требуя затраты значительного количества тепла, дало бы лишь нек-рое повышение качества древесного угля, не оправдываемое расходами на топливо. В тех же случаях, когда разложение Д. производится в печах или других приборах, путем омыва-ния Д. горячими газами, такое дополнительное разложение м. б. легко и выгодно достигнуто и имеет большое значение в целях получения хорошего металлургическ. древесного угля. Резкое разделение процесса перегонки на 4 периода возможно только в условиях специальных опытов; в действительности же, в условиях заводского пере-угливания Д. в больших ретортах, отдельные периоды сухой перегонки совмещаются, и притом в тем большей степени, чем быстрее происходит процесс перегонки.

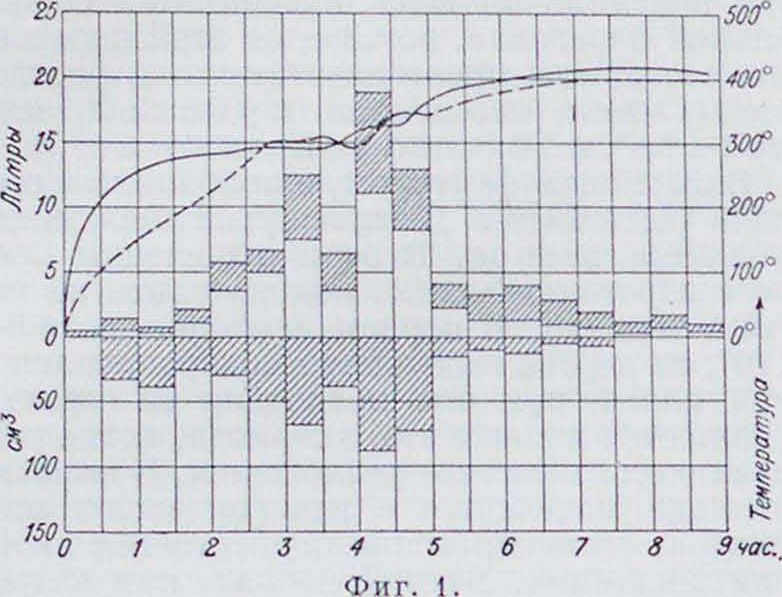

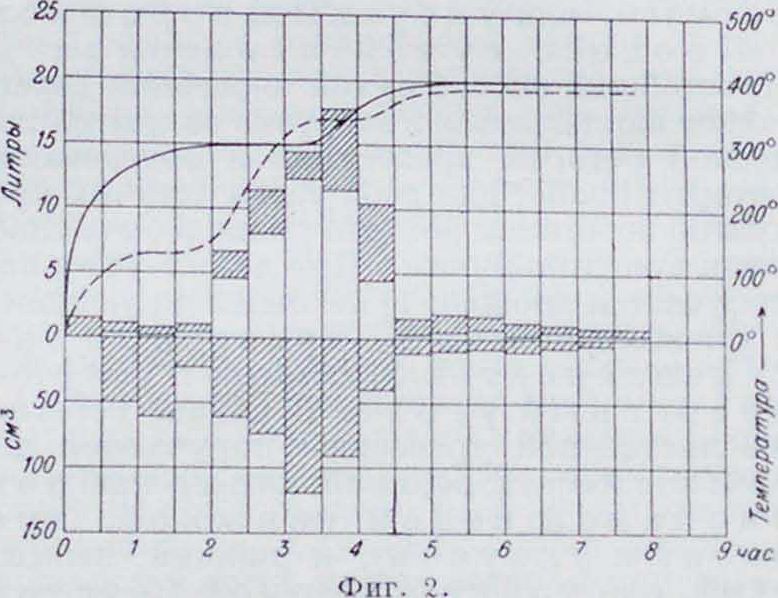

Процесс сухой перегонки Д. во времени, по лабораторным опытам Клазона, наглядно изображен на фигуре 1 для сосны и на фигуре 2 для березы. Па этих диаграммах сплошные кривые линии показывают наружную ί° экспериментальной реторты, а пунктирные— t° разлагаемой древесины; заштрихованные прямоугольники ниже оси абсцисс — объём дистиллята, а прямоугольники выше оси: незаштрихованные—объём С02 и заштрихованные—объём прочих газов. В этих диаграммах обращают на себя внимание петли, образуемые линиями наружных t° с 1° самой древесины; у сосны таких петель две, у березы одна. Эти петли соответствуют стадиям экзотермич. реакции. По опытам Клазона, количество теплоты, выделяемое в течение этих периодов, составляет для сосны 6,3%, для березы 5,9%, считая на теплоту сгорания перегоняемого Д.; для ели и бука, а также для выделенных из этих пород целлюлоз, получаются цифры, близкие к указанным. В табл. 1 приведены результаты лабораторной перегонки различных пород Д. и их составных частей в % от веса исходного вещества при 1° до 400°.

Т а б л. 1. — Результаты лабораторной перегонки до 400° в % от веса исходного вещества.

| Продукты сухой перегонки дерева | Древесина | Целлюлоза | ||

| сосны | березы | СОСНЫ | берегнл | |

| Уголь.

Смола отстойная. Уксусная к-та. Метанол. |

37.83

11,79 3.50 0,88 |

31.80

7,93 7,08 1,60 |

36.93

4,85 2,18 |

33.39

9,58 3.89 |

Как видно из этой таблицы, целлюлоза не образует метанола, и образование последнего при сухой перегонке Д. должно быть приписано другим составным частям дерева— лигнину и гемицеллюлозе. С другой стороны, береза дает вдвое более уксусной кислоты и метанола, нежели сосна; аналогичные этому результаты были получены Клазоном также для бука и ели. Выходы продуктов сухой перегонки лигнина и гемицеллюлозы, полученные Хойзером и Бергштромом, приводятся в таблице 2.

Таблица 2,—В ыюды продуктов перегон-к и л п г к и и а и гелицеллюлоз ы (в %>.

| Продукт!»! сухой перегонки дерева | Лигнин | Гемицеллюлоза березы | |

| сосны | ели | ||

| Уголь..

Смола отстойная. Уксусная к-та. Метанол. |

50.64

13,00 1.09 0,90 |

45,70

13,30 1.26 0,83 |

37,20

11.10 0,51* |

* Все кислоты в пересчете на уксусную к-ту.

При сравнении этой таблицы с предыдущей видно, что лигнин дает повышенные выходы угля и смолы по сравнению с целлюлозой, тогда как гемицеллюлоза отличается от последней, главным образом, пониженным выходом к-ты, а, с другой стороны, она также служит основным источником фурфурола, всегда встречающегося в продуктах сухой перегонки Д. Общее заключение, к-рое можно в настоящее время сделать на основании этих и аналогичных экспериментов,

сводится к тому, что единственным источником метанола при сухой перегонке Д. является лигнин за счет содержащейся в нем метоксильной группы ОСП3,тогда как уголь, смола и уксусная к-та являются продуктами разложения всех трех главных составных частей Д. Наличие в древесине лигнина оказывает заметное влияние и на состав древесного газа. В табл. 3 приведены данные, относящиеся к опытам с перегонкой отдельных составных частей дерева.

Таблица 3.—С о о т а в древесного газа в о б i. е м н ы х %.

| Составные части | Древесина | Цел лю- | Лиг- | |

| древесного газа | СОСНЫ | березы | лоза сосны | НИН

сосны |

| Углекислота. Окись углерода.

Метан. Др. углеводороды. |

56,37 32,64 8 99 2,00 | 58,67

30,77 8,81 1,75 |

66,59

37.79 3,88 1,74 |

9,60 50,90 37,60 2.00 1 |

В этой таблице обращает на себя внимание малый выход С02 и повышенный выход

ОН, из лигнина; последнее обстоятельство объясняется том, что метоксильные группы ООН, лигнина служат не только для образования метанола, но также и для образования метана. Эти анализы, относящиеся к t° перегонки не выше 400°, указывают на отсутствие водорода, выделение которого начинается только по достижении 1° в 400°. Качество древесины также отражается на выходах продуктов перегонки. Как правило, стволовая и здоровая древесина дает при перегонке лучшие результаты, нежели сучья и корни и гнилая древесина; кроме того, при гнилой древесине качество угля резко понижается в смысле уменьшения его прочности. Самый химизм процесса сухой перегонки Д., но мысли Клазона, изучавшего в этом отношении перегонку березы, должен происходить в две стадии. В табл. 4 приведены результаты опытов Клазона при перегонке дерева в вакууме и при обыкновенном давлении.

Из этой таблицы видно, прежде всего, что перегонка в вакууме дает повышенный выход смолы и малый выход угля. Образование такой «первичной» смолы (которая и по внешним свойствам оказывалась отличной от обыкновенной отстойной) Клазон считает первой стадией разложения дерева. В дальнейшем, в силу медленности разложения при обыкновенном или повышенном давлениях, происходит уже вторая стадия процесса, состоящая в разложении этой первичной смолы на вторичные продукты разложения, благодаря чему повышается выход угля, и отстойная смола получает обычные вид и состав. Обращает также на себя внимание значительное содержание муравьиной кислоты в первой стадии и резкое падение его при увеличении продолжительности перегонки, тогда как выходы уксусной кислоты уменьшаются незначительно, метанола яге—остаются без изменения. Выход ацетона при увеличении продолжительности процесса также заметно возрастает. Влияние повышенного давления на выходы продуктов перегонки видно из опытов Пальмера (табл. 5) при сухой перегонке березы.

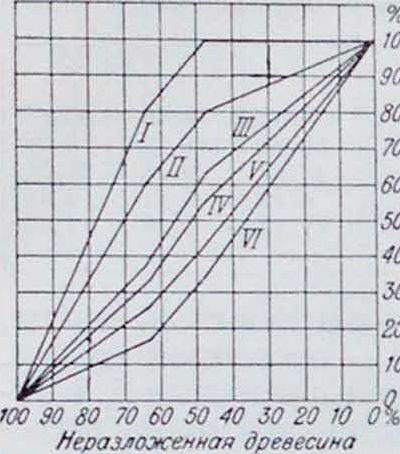

Последовательный порядок образования различных продуктов сухой перегонки Д. можно видеть на диаграмме, составленной по опытам Пальмера (фигура 3) и показывающей выходы (в % от общей продукции): I—муравьиной к-ты, II—уксусной кисло

Таблица 5.—II роду и т ы пере г о н к и берез ы π р и п о в и ш е н и о м д а в л е н и и в %.

| Продукты сухой перегонки | Давление в абс. aim | ||

| 1,0 | 5,2 | 9,4 | |

| Уголь..

Смола отстойная. Древесный газ. Уксусная к-та. Древесный. |

16.96

16.03 6,32 1,42 |

39.50 11,70 20,13 5,61 1,50 | 40,48 9,08 21,21 5,44 1,58 |

ты, III—метанола, IV—растворимой смолы, Г —всей смолы и VI — отстойной смолы.

11а практике при сухой перегонке Д. важнейшими факторами, влияющими на выходы продуктов, являются: регулирование <° нагрева, скорость перегонки и влажность Д. Что касается регулирования t° нагрева, то произведенные в этом отношении опыты Пальмера определенно указывают, что наивыгоднейшие результаты получаются при условии сильного прогрева Д. во время первой стадии, то есть высушивания древесины, и в дальнейшем— очень медленного повышения <°, особенно в эк-зотермическ. стадии. При таких условиях выходы уксусной кислоты получались больше на 30% и древесного а на 14%, чем в случае сильного нагрева от начала до конца операции. Влияние скорости перегонки на выходы можно видеть из табл. 6 (по опытам Боргеза-ни с перегонкой древесины каштана, где скорости относились, как 1 : 20).

Т а б л. С .—В л и я н и е скорости перегонки на выходы и р о д у к т о в (в %).

| Продукты сухой перегонки | Медленная перегонка | Быстрая перегонка |

| у голь.. | 27.31 | 22.76 |

| Смола отстойная. | 3,96 | 3.30 |

| Уксусная к-та. | 2.70 | 2.25 |

| Метанол.. | 0.68 | 0.56 |

| Ацетон.. | 0.07 | 0.06 |

| Древесный газ. | 13.20 | 23.19 |

Влияние влажности Д. на выходы продуктов проявляется гл. обр. в регулирующем действии влаги на скорость нагрева Д. Слишком сухое Д., при наличии большой его массы, как это имеет место в заводских условиях работы, обусловливает быстрое самопроизвольное течение экзотермнч. стадии перегонки, тогда как, по вышеупомянутым опытам Пальмера. эта стадия должен быть особенно замедляема. В этом отношении, по указанию Кляра, наивыгоднейшая величина влажности древесины находится в пределах 10-1-20%, тем более что повышенное содержание влаги в Д., помимо избыточного расхода топлива на переработку разжиженной

Габл. 4.—II р о д у к т ы перегон к π п р и в а к у у м с и при об ы к-н о в е п н о м давлении в % от сухого вещества.

| Условия сухой перегонки | Уголь | Смола | Мета-

иол | Аце тон | Все к-ты | В том числе | |

| уксус ная к-та | мурав. к-та | ||||||

| Баку у м:

Катодный. 5 -M.U рт. ст. |

19,38

19,54 |

43.66

37,18 |

1,20 | 0,03 | 10.20

10.05 |

7.05

7.05 |

2.40

2,30 |

| О б ы к н о в д а в л.: Продолж. 3 час. » 8 “. » 16 ». » 14 *. | 25,51

30.85 33,18 39,41 |

18.00

16.94 10.10 1,80 |

1.49 1,47

1.50 1,41 |

0.16

0.20 0.22 0.35 |

7,42

7,57 7.30 6,91 |

6.50

6,77 6.58 6.48 |

0,71

0.61 0.55 0,33 |

подсмольной воды, усиливает также и потери а, и особенно—уксусной кислоты.

Относительные выходы первичных продуктов сухой перегонки—подсмольной воды, отстойной смолы, угля и газа (по весу)—для различных пород Д. очень мало отличаются друг от друга, составляя для подсмольной воды 40 ; 45%, отстойной смолы—5 ; 10%, угля—30 ; 35% и газа 15 : 20% от веса сухого вещества Д. В практике сухой перегонки количество Д. обычно измеряется объёмными единицами, а именно: складочными ж3, почему все выходы как первичных, так и конечных продуктов учитываются в килограммах на 1 складочный ж3. В табл. 7

приведены средние результаты заводской работы (при перегонке в железных ретортах) относительно сырых первичных продуктов перегонки в пересчете на 1 складочный ж3 воздушносухого Д.

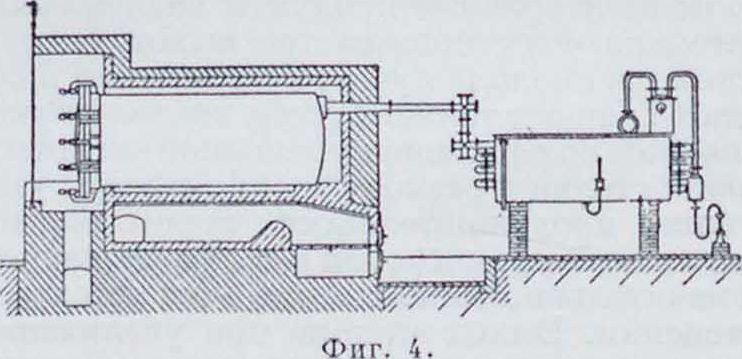

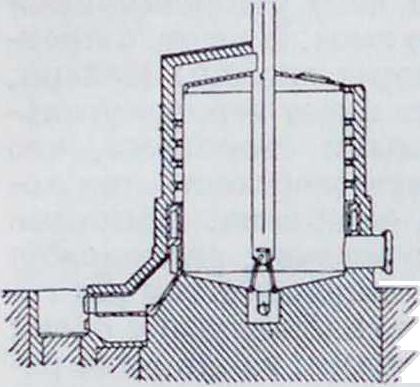

Аппараты для сухой перегонки Д. В настоящее время существует весьма много различных систем аппаратов для сухой перегонки Д., но лишь некоторые из них дают максимальные выходы кислоты и древесного а, т. к. значительная часть их преследует преимущественно задачи углежжения и потому мало или совсем не приспособлена к улавливанию летучих продуктов перегонки. Основные требования, которым должен удовлетворять хороший аппарат для получения максимальных выходов уксусной кислоты и древесного а, сводятся к следующему. 1) Конструкция аппарата должна обеспечивать полное равномерное разложение Д. при отсутствии вредных перегревов, понижающих выходы кислоты и а. Это условие в большинстве аппаратов выполняется достаточно удовлетворительно. 2) Стенки камеры, где разлагается древесина, должны быть непроницаемы для летучих продуктов разложепия. Этому условию в полной мере удовлетворяют железные реторты, которые дают максимальный выход при прочих равных условиях, тогда как аппараты с кирпичными стенками дают выходы на 15—25% меньшие. 3) К продуктам разложения Д. не должны примешиваться дымовые газы топлива, так как в дымовых газах содержится кислород,обусловливающий сгорание уксусной кислоты и древесного а. По этой причине многие печи, получившие широкое применение в углежжении и работающие по принципу непосредственного нагрева Д. дымовыми газами, дают на 40— 00% пониженные выходы ценных продуктов и м. б. выгодны для получения древесного порошка и а только в исключительных случаях; таковы, например, америк. печи «кильны», когда они работают на твердых породах в условиях крупного производства. Наиболее же целесообразными для получения летучих продуктов перегонки являются такие конструкции, в которых прогрев Д. происходит либо за счет лучистой теплоты .«> в о а д у ш п о- нагреваемых стенок или же специальных нагревательных приборов, либо за счет непосредственного прогрева дерева газами, не содержащими кислорода. Простейшей и наиболее распространенной для малых установок конструкцией этого рода являются малые горизонтальные реторты (фигура 4).

Емкость таких реторт колеблется от 1,5 до 4 jk3. Кустари на Ветлуге, а также некоторые небольшие заводы, пользуются так называется казанами, емкостью 1,6 ж3, которые отличаются от реторт, изображенных на фигуре 4, большей легкостью и примитивностью деталей и, кроме того, применением воздушного охлаждения в виде системы деревянных выдолбленных труб. Работа на подобных ретортах идет следующим образом. После удаления остатков угля от предыдущей гонки

рабочие быстро забрасывают реторту вручную дровами, отчасти даже влезая в реторту, чтобы плотнее уложить задний ряд дров, затем плотно закрывают переднюю крышку реторты, промазывая ее глиной и затягивая клиньями, винтами и тому подобное., после чего закрывают переднюю стенку печи заслонкой и разводят в топке сильный огонь. По мере прогрева реторты конденсируемые продукты разложения Д., пройдя через холо-

Фигура з.

Таблица 7. — В ы х о д ы в килограммах на i складочны и сухого дерева.

| Под- | От- | Дрс- | Общий выход · | ||

| Порода дерева и заводы | смоль ная вода | стой кая смола | весный уголь | уксусная кислота | Дре весный |

| Американские з-ды Смесь бука, березы, клена. | 230—235 | 116—122 | 18,4—19,6 | 8,2—9.4 | |

| Немецкие з-ды Бук.. | 192—206 | 15—19 | 100—106 | 16,0—20.7 | Oi

t· 1 г- |

| Хвойные.. | 160 | 10 | 80 | 6,3 | 2,7 |

| Шведские з-ды | |||||

| Хвойные.. | 165—170 | 7—10 | 72—84 | 7,6—8.9 | 2,2—2,6 |

| З-ды СССР

Береза.. |

220—230 | 12—14 | 96—103 | 19,8—21,2 | 5,5—6.7 |

| Осина .. | 190—205 | 7—9 | S0—88 | 15,6—16.2 | 4.0—5.2 |

| Хвойные.. | 170—185 | 10—16 | 76—80 | 7,2—8.6 | 2,5— 2.9 |

* В пересчете на 100%-ные сырые продукты. днльник, отводятся по трубам в сборни-к и подсмольной воды и смолы—деревянные чаны достаточной емкости, тогда как несгу-щаемый древесный газ, пройдя через находящийся наверху холодильника промывной бачок, поступает в сборную газовую магистраль, соединенную с топками реторт, где и сжигается, уменьшая т. о. расход топлива. По истечении 12—24 часов, в зависимости от размера реторт, степени сухости Д. и интенсивности прогрева, процесс заканчивается. Дав реторте несколько остыть, быстро выгружают уголь в тушильники, то есть небольшие железные ящики с крышками на глиняной замазке, где уголь и остывает в течение 12—24 ч., после чего он может быть выгружен без опасности его воспламенения на воздухе. Конструктивная простота подобных реторт и их доступность являются их главнейшим преимуществом, почему они и получили значительное распространение в небольших о-порошковых предприятиях, перерабатывающих 204-40м3 Д. в сутки. Но малая производительность этих реторт (от 2 до 4 м3 в сутки), большая потребность в рабочей силе "(на одного человека приходится от 1,5 до 2,0 JH8 в сутки), потеря значительного количества (104-15%) ценного древесного угля, который частично сгорает и крошится при спешной выгрузке в горячем состоянии,—все эти недостатки исключают возможность применения указанных реторт в крупном производстве.

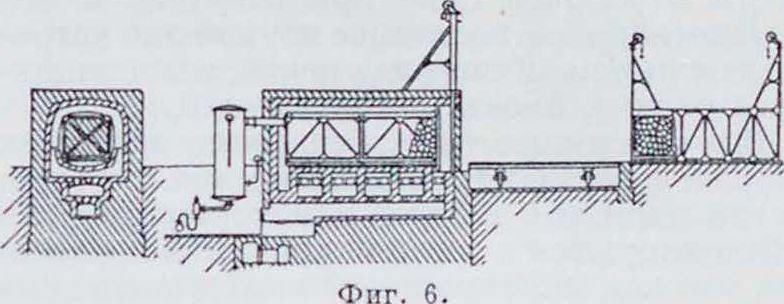

Более совершенными являются т. н. выемные реторты, б. ч. вертикальные, получившие особенное распространение во Франции (фигура 5). При поднятии реторт из печи отводное колено, ведущее в холодильник, разъединяется; реторта переносится краном на специальную вагонетку, охлаждается на открытом воздухе, после чего особым механизмом устанавливается горизонтально для облегчения выгрузки угля и загрузки Д. 11о окончании загрузки реторта вновь устанавливается в печь и соединяется с отводом. Преимущество этих реторт заключается в увеличении производительности, в экономии топлива, более гигиенических условиях работы и лучших выходах угля, к-рый, благодаря достаточному охлаждению, теряет способность загораться при выгрузке. К недостаткам нужно отнести необходимость иметь двойной комплект реторт и дорогое подъемное устройство, не говоря уже о расходе механической энергии на подъем тяжелых реторт с загрузкой 3—8 .и3 Д. Процесс перегонки в таких ретортах продолжается 12—24 ч., при суточной производительности С—10 jit3 Д. Идея выдвижных реторт была усовершенствована в начале текущего века в том отношении, что перемещаемыми элементами сделались по реторты с полной их загрузкой, а отдельные вагонетки, помещаемые в замурованную железную реторту и связанные рельсовым путем со складами дерева и готового угля. Эти аппараты, называемые вагонны м и ретортам и, получили широкое распространение в С. Ш. А. Емкость таких реторт составляет 204-50 Jit3 (2—5 вагонеток вместимостью 7—10 м3 каждая), причем длина реторт иногда доходит до 15 метров Продолжительность обугливания—244-36 ч. Очень часто подобные реторты снабжаются еще сушилками для Д., для чего утилизируются отработанные дымовые газы. На фигуре 6 представлена вагонная реторта системы Мейера, на 2 вагонетки. Реторта имеет четырехугольное сечение с выпуклыми сторонами, что обеспечивает ей большую жесткость при хорошем использовании ее объёма. Напротив реторты, на открытом воздухе, расположен железный тушильник, имеющий тот же габарит, что и реторта, и снабженный с обеих сторон чугунными дверцами; вдоль ряда реторт и тушильников располагается движущаяся по рельсам платформа с уложенными на ней путями для передвижения вагонеток.

Операции здесь идут следующим образом: по окончании процесса в реторте к ней подводят подвижную платформу, освобождают соответствующий тушильник от вагонеток с остывшим углем и, открыв дверцы печи и реторты, быстро переводят вагонетки с горячим углем в тушильник и закрывают плотно дверцы последнего. К освободившейся реторте подвозят свежий состав вагонеток с Д. Весь этот процесс загрузки и выгрузки требует не более 30 мин. при 4-5 рабочих, благодаря чему потребность в рабочей силе значительно уменьшается: на 1 чел. приходится от 10 до 20 .и3 Д. в сутки, при производительности самих реторт 30—40 .к3 Д. К этому нужно добавить еще хорошее качество древесного угля и незначительность потерь последнего при выгрузке из тушильников.

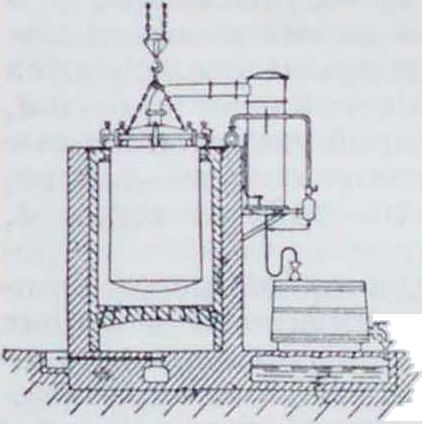

Неподвижные вертикальные реторты, также весьма распространенные, имеют иное устройство. Железная реторта, замурованная в печную кладку, загружается Д.через верхний люк внавалку, выгрузка угля производится через нижний люк, обычно вручную. Реторты небольшой емкости, 10—20 .н3, при производительности 8—10 .к3 в сутки, обычно обогреваются не только с боков, но и снизу, имея выход паров наверху; реторты же большой емкости, 300—400 .и3, обогреваются б. ч. только с боков, имея выход продуктов перегонки снизу. На фигуре 7 изображена реторта последнего типа—т. н. карбо-печь, распространенная преимущественно в Швеции. Дымовые газы, до выхода в дымовую трубу, проходят через центральную железную трубу, отдавая тепло на прогрев срединной части загрузки. Б эту же центральную трубу отводятся и выделяющиеся при перегонке

неконденсируемые газы, причем для их сжигания одновременно вводится в нижнюю часть центральной трубы и свежий воздух. Т. к. вывод продуктов перегонки совершается снизу, то в реторте происходит циркуляция образующихся газов и паров, которые на этом пути отдают теплоту, чем обеспечивается экономия топлива. Все операции при работе с такой печыо продолжаются от 2 до 3 недель. Преимуществом таких печей является простота и относительная дешевизна при значительной производительности (15—25 .и3 Д. в сутки); к недостаткам их относятся: потеря от 25 до 30 % операционного времени на остывание угля перед выгрузкой и значительная единовременная потребность в рабочей силе при загрузке и выгрузке (впрочем, последнее неудобство устраняется при наличии ряда печей, находящихся в разных фазах разложения Д.).

Все описанные типы аппаратов являются наиболее распространенными в тех случаях, когда наряду с получением хорошего угля утилизируются и летучие продукты перегонки, так как максимальный выход последних обеспечивается здесь плотными металлическ. стенками, служащими вместе с тем и передатчиками тепла внутрь загрузки. С другой стороны, все эти аппараты требуют значительного расхода топлива. Считая от те-плопроизводителыюсти перегоняемого дерева, расход топлива составляет: для малых горизонтальных реторт—от 35 до 40%; для выемных вертикальных реторт (при двойном комплекте) — 254-30%; для карбо-печей—· 254-30%; для вагонных реторт—154-20%. При всех этих расчетах принято, что древесный газ сжигается в топках.

Помимо описанных аппаратов, преимущественно применяемых при промышленном получении уксусной кислоты и древесного а, необходимо отметить еще один тип установок, разработанный, главным образом, в Швеции и в СССР: так называется калори-ф е р н ы е и ц и р к у л я ц и о н н ы е печи. И те и другие, в первую очередь, преследуют задачи углежжения, но их конструкция, при известных условиях, позволяет использовать с достаточной выгодой и летучие продукты перегонки.

К алориферные п е ч и известны в настоящее время в нескольких конструкциях: шведские печи Грёндаля, Вансбро, уральские—Клячина. При значительных отличиях в конструктивных деталях все они построены по одному и тому же принципу, а именно: последовательные стадии разложения дерева — сушка, обугливание и остывание—производятся в самостоятельных камерах (в печи типа Вансбро две первых операции иногда совмещаются), изолированных друг от друга дверями или заслонками, но связанных рельсовым путем, но к-рому непрерывная цепь вагонеток с Д. проходит через последовательно расположенные ка меры, так что печи могут работать непрерывно. Камеры представляют собой кирпичные каналы, внутри которых расположены калориферы, обогреваемые дымовыми газами из топок или нее генераторов. Наиболее горячие газы поступают в камеру, где для разложения Д. требуется максимум тепла, а отсюда, уже охлажденные, они переходят в камеру для сушки Д. и затем уже выпускаются в дымовую трубу. Для сбора летучих продуктов перегонки, в тех случаях, когда это является коммерчески выгодным, камеры разложения соединяют с холодильниками, в которых и происходит конденсация паров подсмольной воды и смолы, тогда как древесный газ отводится в тонки.

Ц и р к у л я ц и о и и ы е п е ч и (Аминова, Магнусона, Бергштрема) основаны на другом принципе, а именно: для разложения Д. применяется непрерывно циркулирующий при помощи вентилятора ноток генераторного или древесного газа, причем газ, отдав свое тепло дереву, вновь подогревается до начальной t° около 400° либо в кирпичных регенераторах, либо чугунными калориферами. По пути к подогревателю газ, вышедший из печи, проходит еще через систему холодильников,выделяя конденсат, который при известных условиях м. б. переработан на древесные порошок и. Так как во время перегонки постоянно образуются свежие количества древесного газа, то избыток ого все время отводится в топку, где и сжигается, сокращая потребление топлива. Производительность калориферных и циркуляционных печей колеблется в пределах 804-120 м3 Д. в сутки, при расходе топлива ок. 15% от переугливаемого Д. Эти конструкции, приспособленные преимущественно для целей углежжения, тем не менее позволяют получать и летучие продукты разложения. Данные о работе аминовской печи на березе показывают выходы: сырой уксусной к-ты— 16,3 килограмма и сырого древесного а—4 килограмма на 1 ж3, что составляет 70—80% от выходов в железных ретортах.

Д., используемое для сухой перегонки, как общее правило, применяется в форме дровяного леса определенных размеров, обусловливаемых типом перегонного аппарата, но т. к. нек-рые отрасли промышленности доставляют значительные массы древесных отбросов, почти не имеющих цены, то идея утилизации подобных отбросов сухой перегонкой уже давно служила предметом многочисленных конструктивных проектов в указанном направлении. Нужно заметить, что в С. III. А., которые до последнего времени являлись на мировом рынке основными производителями продуктов сухой перегонки Д., давно уже существует тенденция отбирать из Д. все, что может идти на строительный и вообще деловой материал, и только остаток или отбросы от такого предва- рительного использования подвергать сухой перегонке, т. к. отбросы стоят дешевле, легче подвергаются высушиванию и допускают широкую механизацию в процессе переработки. Однако, трудность использования древесных отбросов путем сухой перегонки растет вместе со степенью их измельчения. Такие отбросы, как планки, рейки, чурки.

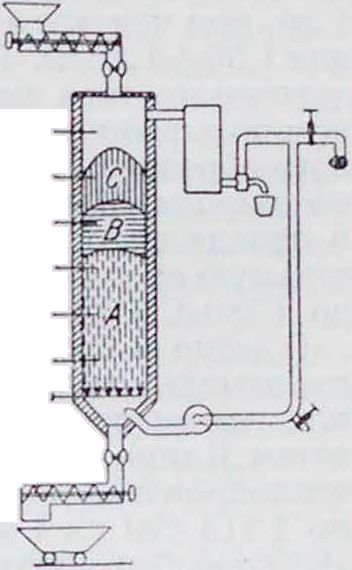

крупные сучья и прочий б. или м. крупный материал, остающийся при заготовке и распиловке леса, не вызывая никаких технич. затруднений при переугливании их в описанных выше аппаратах, тем не менее не всегда оправдывают такую перегонку экономически. Ио-первых, использование емкости аппаратов, вследствие пониженной плот-нодревесности отбросов, значительно меньше, а во-вторых, в случае переугливания отбросов из хвойных пород, приходится рассчитывать лишь на уголь, т. к. выработка уксусной к-ты, метанола и скипидара из таких пород является невыгодной даже в случае дровяного леса; исключением служат отбросы лиственного Д., наир., при фанерном производстве или при выработке буковой клепки. Б случае же более мелких отбросов, каковы, наир., корье экстракционных з-дов, мелкая щепа, стружки, косточки от плодов и особенно опилки, помимо затруднений технич. характера, возникают и экономические, и прежде всего—трудность сбыта и утилизации такого мелкого угля, хотя за последнее время в этом отношении появились нек-рые перспективы в виде активированного угля и пылевидного топлива. Технические затруднения также заключаются в необходимости иметь специальную, довольно сложную и мало производительную аппаратуру, т. к. реторты и печи обычного типа являются непригодными для перегонки отбросов. При перегонке Д. в крупных кусках последние допускают свободную циркуляцию газов и паров и не задерживают ни передачи тепла от нагретых стенок ни выхода этих газов и паров из аппарата. Напротив, при сильно измельченных отбросах, особенно при опилках, выделяющиеся во время перегонки смблы, распределяясь на большой поверхности отбросов, быстро загустевают и цементируют их в плотную массу, задерживая циркуляцию, а следовательно, и теплоотдачу внутри аппарата; в силу этого разложение таких отбросов ограничивается только тонким слоем около передающей тепло поверхности. Полного разрешения задачи сухой перегонки древесных отбросов до настоящего времени еще нет. Брикетирование, часто предлагавшееся, не оправдало себя, так как угольные брикеты оказались непрочными и начинают рассыпаться уже во время обугливания. Попытки применять механическое давление во время процесса или добавлять различные цементирующие вещества не увенчались особым успехом. Предложены также способы, которые основаны на разложении древесных отбросов в тонком слое. Наиболее простым из этих способов является способ многоярусных вагонеток, которые вводятся в описанные выше вагонные реторты, причем отбросы распределяются на полках слоем соответствующей толщины. Несмотря на свою простоту, подобное устройство оказалось экономически невыгодным в силу его малой производительности. Имеются еще предложения обугливать отбросы в шахтных печах, снабженных по осп жалюзиоб-разной насадкой из конич. воронок, благодаря чему движущийся в шахте сверху вниз материал как бы расслаивается; но этот спо соб является пригодным лишь при условии б. или м. крупных и имеющих достаточный вес древесных отбросов, которые беспрепятственно спускались бы вдоль шахты. Наконец, наиболее многочисленными являются установки с механич. передвижением отбросов в аппарате при помощи червяков, вращающихся барабанов, движущихся лент и тому подобное.; но и эти устройства, за немногими исключениями, не получили широкого применения. Наиболее интересным по своей идее и успешно осуществленным в крупных размерах на практике является способ Стаффорда, приспособленный для использования древесных отбросов, главным образом для щепы, размером ок. 2x4x6 см. Общая схема реторты Стаффорда изображена на фигуре 8. Верхняя часть хорошо изолированной реторты снабжена прибором для питания ее щепой; нижняя имеет такое же устройство для выгрузки угля; продукты разложения дерева из верхней части реторты поступают в холодильник, откуда часть несгущае-мых газов может засасываться вентилятором в нижнюю часть реторты. Идея этого способа заключается в том, что предварительно высушенное при 120—140° Фигура 8.

Д., с содержанием влаги лишь 1—2%, поступает в верхнюю зону С, где t° близка к t° высушенного Д. и лишь постепенно повышается по мере опускания Д. Когда Д. доходит до зоны В. где господствует ί° экзотермич. реакции— 270—320°, оно разлагается за счет тепла, выделяемого этой реакцией; при дальнейшем движении обугленной щепы в зоне А 1° постепенно понижается до 150—200° за счет охлаждения поступающими из холодильника несгущаемымн газами; при этой 2° уголь и выгружается из реторты в специальные тушилышкн. В конечном результате этот остроумный процесс, утилизируя различное малоценное тепло на высушивание Д. и совсем не требуя тепла на разложение его. дает подсмольную воду на 50% более концентрированную. нежели при обычных способах разложения; при соответственном же регулировании процесса можно достигнут), еще и увеличения выхода уксусной кислоты на 20—25%. К сожалению, способ Стаффорда пока еще не приспособлен для опилок, пови-димому, более всего нуждающихся в надежном и экономическом методе их утилизации для сухой перегонки.

Нужно, наконец, отметить еще один источник получения летучих продуктов сухой перегонки Д.,—а именно при очистке древесного генераторного газа перед сжиганием его в печах или ных моторах. Имеющиеся в этом отношении опыты указывают на возможность получения в этих условиях до 50—60% того количества уксусной кислоты, древесного а и смолы, которое получается непосредственной сухой

75

т. О. т. VI.

перегонкой Д. Примером может служить газогенераторная установка Дейца η Люсне-Воксна в Швеции на 1 000 IP, которая потребляет 1,44 килограмма хвойного Д. на силочас и дает выходы: смолы 4,28%, уксусной кислоты 2,36% и метанола 1,44% от веса Д.

Состав и свойства первичных продуктов сухой перегонки Д. Средний выход древесного газа при перегонке в ретортах и печах сравнительно мало изменяется в зависимости от породы Д., составляя 15—20% от веса сухого вещества Д. Состав такого газа в объёмных % (по Бергштрему) при обугливании Д. в вагонных ретортах и карбо-печах следующий: 50—56% СО, 28—30% СО, 11—18% СП,. 2—3% С2Н„ 0,5—1% Н, с теплонроизво-дительной способностью 2 200—2 800 Cal на 1 .и3, причем вес 1 л»3 газа лежит в пределах 1,50-|-1,60кг. Теплотворная способность древесного газа значительно увеличивается при повышении t° перегонки за счет усиленного образования углеводородов и водорода; по данным Юона, древесный газ, имеющий в начале сухой перегонки теплопроизводнтельную способность 1 100 Cal, повышает ее до 4 780 Cal при достижении 1° в 500°.

Обычно в заводских условиях древесный газ используется как топливо под ретортами или паровыми котлами. Между тем, по расчетам Кляра, древесный газ, даже меньшей теплопроизводительной способности, а именно 1 313 Cal на 1 ,н3, при расчете на 100 килограмм Д., способен давать 3,75 1Р в 1 ч. при утилизации его в моторах, то есть, примерно, в два раза более, нежели при сжигании его под паровыми котлами.

Отстойная смола, к-руго правильнее было бы называть отстойным дегтем, пока еще представляет в большинстве случаев отброс производства, потребляемый на наших и на загранич. заводах преимущественно как топливо. Теплотворная способность отстойной смолы 7 000—8 000 Cal. Относительно отстойной смолы, получаемой при перегонке осмола или смолья-подсочки—см. С.ио-лы. Что же касается отстойной смолы не-просмоленного хвойного Д., то эта смола отличается по составу от отстойной смолы лиственных пород лишь некоторым процентом продуктов разложения терпентина, содержащегося обычно в хвойном Д.; практически же она имеет не большую ценность, нежели смола лиственных пород, и получается лишь при углежжении, так как для выработки уксусной кислоты и метанола хвойные породы, как общее правило, не применяются.

Поэтому в дальнейшем все данные относятся только к отстойной смоле лиственных пород. Состав отстойной смолы по разгонке мало отличается в различных породах (береза, бук, осина). Как предельные цифры можно указать: кислой воды 15-1-20%, легких масел (до 120°) 5 10%, тяжелых масел (120—270°) 10-1-20%, мягкого пека 40-1-60%. Удельный вес та кой смолы колеблется от 1,01 до 1,12. Чем выше темп-pa, которой подверглось Д., тем больше в смоле тяжелых масел и пека, и тем больше ее уд. вес. Кислая вода, получаемая при такой перегонке, содержит примерно тот лее процент кислоты и метанола, как и подсмольная вода, полученная совместно со смолой, но характер кислоты в большинстве случаев иной, т. к. в ней находится до 30—40% высших гомологов уксусной к-ты—иропио-новой, масляной, валериановой и т. и. Легкие масла с уд. в 0,93-1-0,98 представляют собой сложную смесь альдегидов, кетонов, к-т, ов, сложных эфиров, углеводородов насыщенного и ненасыщенноготипа, преимущественно жирного ряда. Тяжелые масла с удельным весом 1,03-1-1,06, помимо соединений, аналогичных предыдущим, содержат еще (5 — 10% от веса смолы) особую группу веществ фенольного характера, кипящую в пределах 200-^220°, растворяющуюся в щелочах, которая носит название креозота. Состав креозота из различных древесных пород изучен довольно подробно, причем в нем найдены главным обр. фенолы и их метальные эфиры, из которых наибольшую ценность представляет гваякол; особенно значительное (40-^60%) содержание гваякола имеет креозот из бука. Пек, получающийся как остаток при перегонке смолы и представляющий собой сложную смесь высокомолекулярных соединений, исследован очень мало с химической стороны. Его уд. вес колеблется в пределах 1,16-^1,20, твердость зависит от степени уварки. В тех немногих случаях, когда отстойную смолу переваривают на пек, последний идет лишь как суррогат взамен ценного пека из сосновой смолы. Общий характер отстойной смолы и получаемого из нее пека со стороны их химия, состава дает табл. 8, составленная на основании работ Маркуссона и Пикара.

Из применений смолы, более ценных, чем простое сжигание, необходимо отметить следующие. Легкие масла путем их рафинирования уже давно применяют как растворители, а тяжелые перерабатывают для получения медицинского креозота; нек-рые фракции смолы с успехом могут служить для целей флотации, и в этом отношении опыт Соед. Штатов Америки вполне доказал их пригодность; тяжелые фракции смолы при известной обработке могут давать смазочные масла; пек может идти на дешевые лаки типа асфальтовых; как сама смола, так и отдельные ее фракции при конденсации с формальдегидом дают специальные пластичные

Таблица 8. —×и м и ч. состав отстой но П смол ы и пена (п о М а р и у с с о н у и Пи к а р у) в %.

| Сорт смолы и ли иена | Неомыляемые вещества | ь

>_ D S § - О <5 |

ОкСик а о н о, с=а л a-rS Se | {слоты

ά» II я" а, а |

Смолив, к-ты | а н

Си м |

1 Фенолы

1 |

| Березовая смола. | 18.0 | 9,5 | 33.3 | 19.0 | 7,7 | 3,2 | 9,3 |

| Сосновая ». | 53,5 | — | J | 1 | 17 | 6,0 | 9.5 |

| Березовый пек. ·. | 6.0 | 77.0 | — | 1,5 | 1,5 | ||

| Сосновый ».. | 19,7 | 31,8 | 35,2 | 2,8 | 8,0 i |

массы и, в частности, особый материал для изоляторов; легкие фракции смолы с успехом употребляются как дезинсекторы и для мытья овец; затем известны применения смолы для изготовления кровельного толя, получения искусственного асфальта и мн.др.

Подсмольная вода, в зависимости от породы Д. и степени его влажности, имеет уд. в 1,0204-1,050, представляя собою раствор целого ряда веществ того же химическ. характера, что и в отстойной смоле. Подвергая подсмольную воду перегонке, получают дистиллат, называемый перегнанной подсмольной водой, куда переходит почти вся вода, сырая уксусная к-та и весь сырой древесный ; в остатке же получаются нелетучие вещества подсмольной воды, называемые растворимой, пли кубовой, смолой. Средний состав не-нерегнанной подсмольной воды из бука и сосны, по Кляру, приведен в таблице 9.

Таблица 9. — Состав неперегнанной под-С М О Л Ь II о и вод ы (п о К л я р у) в %.

| Составные части | Из бука | Из сосны |

| Вода .. | 81 | 91,0 |

| Сырой древесный. | 3 | 1,5 |

| Сырая уксусная к-та. | 7—9 | 3,5 |

| Растворимая смола.. | 7 И бол. | 4,0 |

Состав кубовой смолы не менее сложен, чем отстойной, но отличается от нее отсутствием летучих веществ, а также наличием продуктов уплотнения, преимущественно альдегиднофенольных смол, которые образовались в ней во время перегонки подсмольной воды. При разгонке кубовая смола дает: 54-15% уксусной к-ты, 204-40% воды и 504-70% хрупкого пека. Кубовая смола находит применение только как топливо, давая 5 0004-6 000 Cal на 1 килограмм. Промышленная переработка подсмольной воды до самого последнего времени, почти без исключения, производилась методом перевода уксусной кислоты в кальциевую соль, благодаря чему уксусной к-те обеспечивалась нелетучесть, и она могла быть отделена от древесного а простой перегонкой. Различные варианты этого метода преследуют или получение более чистого порошка, или сокращение расхода топлива, или же то и другое вместе. Дальнейшее же выделение уксусной кислоты из порошка, путем разложения его минеральными к-тами, и очистка кислоты составляют задачу уксуснокислотных з-дов; равным образом и сырой древесный б. ч. поступает на специальные ректификационные заводы, где из него вырабатывается метанол. Простейшим приемом переработки подсмольной воды является получение так называется черного порошка, который изготовляется в СССР мелкими кустарями. Для этой цели отстоявшуюся от смолы подсмольную воду нейтрализуют едкой или гашеной известью и раствор подвергают перегонке в железных кубах, снабженных простейшими дефлегмационными приспособлениями (большей частью тарелками Писториуса) и медными змеевиками. В результате такой перегонки получают сначала 10—20%-иый раствор а-сырца, к-рын закрепляется затем вторично до крепости 40—50% (кустарный -сырец). Остаток раствора уксуснокальциевой соли после отгонки древесного а вместе с содержащейся в подсмольной воде нерастворимой смолой спускают в выпарные железные коробки, обогреваемые голым огнем, и упаривают на открытом воздухе до получения густой кашеобразной массы кристаллов уксуснокальциевой соли, которая для окончательного высушивания помещается в специальную сушилку в печной кладке, после него получается темная комковатая масса— черный порошок. На переработку подсмольной поды описанным выше образом, считая па 1 м3 перегоняемой березы, кустарями расходуется 84-11 килограмм извести и 0,44-0,5 ж3 древесного топлива, причем в результате получается черного порошка 234-28 килограмм и сырого древесного а 40—50%-ной крепости 2,74-3,3 килограмма (считая на 100%-ный). Уксусный порошок характеризуется процентным содержанием безводной уксуснокаль-циевой соли (СН3СОО)2Са. Содержание последней в черном древесном порошке колеблется в пределах 554-65%, в зависимости от тщательности отстоя подсмольной воды от смолы. Состав двух образцов черного порошка, после удаления гигроскопич. воды высушиванием при 105°, приведен в таблице 10.

Таблица 1 0.—С остав черного порошка п%.

| Составные части | 1-й образец | 2-й образец |

| Бсзв. уксуснокальц. соль. | 60.12 | 6-4.30 |

| Вода кристаллизационная. | 6.83 | 7.31 |

| Нерастворимые примеси. | 13,50 | 7,93 |

| Смолистые вещества. | 19,55 | 20,46 |

Значительное содержание смолистых примесей в черном порошке, вредящих дальнейшей переработке его на уксусную к-ту или ацетон, вызвало необходимость предварительного отделения этих примесей. С этою целью подсмольную воду подвергают предварительной перегонке, а затем нейтрализуют и упаривают, как описано выше, в результате чего и получают более чистый продукт, называемый серым порошком. Крепость такого порошка, то есть содержание в нем уксуснокалъциевой соли, колеблется в пределах 754-82%. Примерный состав двух образцов серого порошка, после удаления гигроскопич. воды, приведен в таблице 11,

Таблица 11.—Состав серого порошка в%.

| Составные части | ι-й образец | 2-й образец |

| Бсзв. уксуснокальц. соль. | 78,16 | 81,08 |

| Вода кристаллизационная. | 8.90 | 9.23 |

| Нерастворимые примеси. | 3.44 | 2.60 |

| Смолистые вещества. | 9,50 | 7,09 |

В виду того что выработка серого порошка обычно производится па более усовершенствованных з-дах, располагающих хорошими колонными аппаратами, имеется возможность получать при этом и -сырец в более концентрированном и очищенном виде.

В С.III. А. древесный -сырец выпускается крепостью 75-780% (по весу), причем при закреплении его удаляются также т. н. овые масла, благодаря чему при разбавлении водой такой не дает мути. Подобный -сырец на наших з-дах называется укреплены ы м. Ниже в таблице 12 приведены анализы трех типичных образцов древесного а-сырца.

Т a G л. 12.—С о став древесного а-сырца в %.

| Составные части | Куста р-ныи | Укреп ленный | Аме рикан ский | |

| Метанол. | 32.6 | 60.3 | 53.0 | |

| Ацетон. | 6.4 | 10.1 | 13,0 | |

| Метил ацетат. Альдегиды, кетоны, | ал- | 0.3

) |

,13 | 1 - |

| лилов, голь и | пр. | >56.6 | [27,8 | i |

| Бода. | 1 | 26.5 | ||

| овые масла. | 4,1 | J | _ 1

__1 | |

Заводский выход древесного порошка и а при перегонке березы в железных ретортах на наших и шведских заводах колеблется для серого порошка (80—82%) в пределах 21-727 килограмм, а для а-сырца 4,2 : 5.5 килограмм (считая на 100%-ный) на 1 м3, тогда как американские заводы, работая на смеси березы, бука, клена и других твердых пород, дают выходы серого порошка в пределах 23 ; 27 килограмм и а-сырца 7,2 ·; 8,0 килограмм. Хвойные породы при использовании дистиллятов в специальных углевыжигательных печах в Швеции дают не более 40—50% от выходов из березы. При этом качество порошка из хвойных вообще ниже, так как содержание в нем гомологов уксусной кислоты (преимущественно муравьиной) составляет 6—10%, а иногда и до 20%, тогда как для порошка из листвепных пород содержание гомологов не превышает 2—5%. Предварительная перегонка подсмольной воды, которая дает возможность получать более чистый серый порошок, вместе с тем требует и дополнительного расхода топлива на эту перегонку. Наши заводы, работающие по этому способу, расходуют на все операции переработки подсмольной воды 0,8 ; 1,0 м3 дров на 1 м“ перегоняемого Д., что представляет значительную величину. Значительным улучшением в смысле уменьшения расхода топлива является так называемым т р е х к у б о в а я система, очень часто применяемая на небольших з-дах. Кислые пары из куба, в котором производится предварительная перегонка подсмольной воды, проходят последовательно через два других куба-насытите-ля, залитых известковым молоком; в первое время отгонки они могут проходить через холодильник для сбора древесного а, а после того как весь отгонится, пары из насытителей выпускаются прямо на воздух. При таком способе работы удается сэкономить 20-7-25% топлива, так как при этом, наряду с перегонкой подсмольной воды, происходит и частичная упарка раствора порошка в насытителях благодаря выпуску паров на воздух. Дальнейшая упарка полученных из насытителей растворов серого порошка производится паром в так называемых упарочных чашах до концентрации раствора в 40—50%, после чего получившуюся кашеобразную массу кристаллов переносят в сушилку, которая в простейшем случае представляет собою чугунные или кирпичные плиты, обогреваемые отработанными дымовыми газами из реторт; здесь при постоянном перемешивании порошок окончательно высушивается. Антигигиенические условия такого высушивания и значительный расход рабочей силы вызвали применение механических сушилок; в одной из таких сушилок, а именно системы Гийяра, бесконечная проволочная сетка движется по принципу противотока в атмосфере горячих газов, которые и высушивают захваченный ячейками сетки влажный порошок, автоматически налипающий на сетку на одном конце сушилки и стряхиваемый на другом конце. Дальнейшее усовершенствование переработки подсмольной воды в смысле экономии топлива было осуществлено устройством многокорпусной вы п а р к и, специально приспособленной для кислых и смолистых жидкостей. Такая установка дает расход топлива, в пересчете на дерево, до 0,25—0,35 JH3 на 1 м3 перегоняемого Д.

Задача уменьшения расхода топлива и вообще упрощения переработки подсмольной воды разрабатывалась также и в другом направлении, а именно путем получения ее в очищенном виде непосредственно из реторт, что и достигается применением с м о-лоотделителей. Сущность последних заключается в том, что мельчайшие частички смолы, несущиеся в форме тумана в потоке ретортного газа, улавливают до конденсации паров подсмольной воды, в результате чего последняя очень мало отличается от перегнанной подсмольной воды. Существует несколько способов такого отделения смольных примесей, из которых простейшими являются способы, основанные па поглощении этих примесей самой же конденсирующейся смолой. Так, например, смолоотделитель Мейера представляет собою небольшую колонну, имеющую в себе 4-76 промывных тарелок, на которых располагается оседающая при выходе из реторты смола. При прохождении ретортных паров сквозь эту смолу последняя, в силу своей вязкости, задерживает смольн. туман, пропуская лишь пары обес-смоленной воды. При обработке последней обычными приемами наряду с древесным ом получается серый порошок, крепостью 72-778%, причем вместо отстойной и кубовой смол из смолоотделителя выделяется лишь один сорт смолы, по составу своему отвечающий среднему для обеих смол. Дальнейшее усовершенствование этого способа заключается в непосредственно и нейтрализации таких обессмолеппых паров путем пропускания их через растворы гашеной извести или мела. Одним из простейших способов непосредственного насыщения является способ Пура, в котором идущие из реторт и обессмоленные кислые пары подсмольной воды проходят последовательно через 2 промывных башни, в которых при помощи насосов распыливается известковое молоко. Совместное применение смолоотделителей, метода непосредственного насыщения и многокорпусной выпарки растворов порошка дает возможность снизить общий расход топлива на переработку подсмольной воды, в пересчете на дерево, до 0,15—0,25 м1 на 1 ж3 перегоняемого Д.

В последнее время серьезными конкурентами сухой перегонки Д. явились синтетич. методы выработки уксусной кислоты и метанола, а также получение ацетона брожением. Тем не менее в современных условиях СССР, при значительной еще дороговизне электрич. энергии и водорода, синтетическ. выработка метанола, а тем более—уксусной к-ты, пока еще не может серьезно угрожать сухой перегонке Д., особенно если летучие продукты последней получать в качестве побочных при углежжении или газификации Д. В этом отношении значительную помощь должны оказать новейшие методы выделения уксусной кислоты из подсмольной воды без перевода кислоты в древесный порошок. Непосредственная фракционированная перегонка подсмольной воды при концентрации ниже 20% уксусной кислоты становится невыгодной в виду значительного расхода пара. Поэтому весьма важное значение получают способы непосредственного выделения уксусной кислоты из слабых (8—10%) растворов. Из этих способов заслуживают внимания следующие. 1) Экстракция кислоты легко летучи м и растворителями (способ Брюстера), например, серным эфиром, метилаце-татом, хлороформом и тому подобное. веществами, нерастворимыми в воде, но извлекающими из слабых растворов уксусную к-ту. 2) Поглощение кислоты т я я; е л о к и п я щ и м и растворителями, нерастворимыми в воде(сиособ Сюида), наир., креозотом, тяжелыми маслами отстойной смолы. 3) Введение третье-г о нерастворимого в воде, но растворяющего кислоту компонента, например, бензола, кетоновых масел, присутствие которых (по закону несмешивающнхся жидкостей) облегчает удаление воды при отгонке ее в колонном аппарате. 4) Перевод кислоты в кислую уксуснокалиевую соль, кристаллизующуюся без воды и разлагающуюся при нагревании на безводную уксусную к-ту и среднюю уксуснокалиепую соль, идущую обратно в производство для поглощения кислоты из слабых растворов. 5) Перевод кислоты в легко кип я щ и и э ф и р, например, метил-или этилацетат, к-рый после отгонки от воды разлагается на безводную к-ту и, идущий обратно на этерификацию. Все эти способы дают значительную экономию пара но сравнению с обычными методами (в 2— 3 раза); так, способ Брюстера дает возможность получать уксусную к-ту на 20—25% дешевле, нежели через "древесный порошок.

Э к о н о м и к а. Главнейшим производителем древесного порошка и древесногоспир-та до самого последнего времени являлись С. III. А., где в эту промышленность вложено до 100 млн. долл. Во время войны 1914— 18 гг. ежегодно пореугливалось 3—4 млн. .и3 дерева и вырабатывалось до 80 000 ж древесного порошка и 27 000 тонн древесного а. За последние же годы это производство значительно сократилось: в 1925 году было выработано лишь 20 360 тонн древесного порош

ка и 7 040 тонн древесного а. До 1914 г. второе место по выработке продуктов сухой перегонки дерева принадлежало Германии и Австрии, которые вместе перерабатывали до 1 млн. м3 дерева, получая около 25 000 тонн порошка и ок. 8 500 тонн а; в настоящее время значительная часть этой выработки перешла к Чехо-Словакии. Следующими по размерам производства странами являлись: Канада, вырабатывавшая ок. 8 500 ж порош-ка и 2 700 тонн а, а также Россия, производившая ок. 3 000 тонн серого и 5 500 тонн черного порошка при 1 200 тонн а, причем вся эта выработка почти полностью покрывала внутреннее потребление. В настоящее лее время в СССР вырабатывается ок. 8 100 тонн черного и 1 600 ж серого порошка при 1 200 ж а. Далее следуют: Швеция, вырабатывающая ок. 1 500 ж серого порошка и 400 ж а (гл. обр. из хвойных пород на угле-выжпгательных установках), Япония, Франция, Британская Индия и Аргентина. Т.о., общую цифру Д., используемого на сухую перегонку, можно считать в настоящее время в 3—4 млн. мг, из которых на долю СССР падает от 10 до 12%.

Значительные лесные богатства СССР создают у нас особенно благоприятные условия для развития этого дела. Если оставить в стороне использование отбросов лесо-пильн. производства (исключительно хвойных), как еще не вполне разрешенную задачу, то наиболее действительными путями, которыми могло бы быть достигнуто у нас развитие производства уксусной кислоты и метанола, являются следующие. 1) На металлургических заводах Урала и Центр.-пром. области за последние годы переугливается более 10 млн. ,и:| в печах Шварца или кучах; для использования летучих продуктов этого углежжения уже намечены к постройке два завода американского типа, общей мощностью 300 000 μ3 лиственной древесины. 2) На стекловаренных и металлургии, з-дах СССР ежегодно газифицируется в генераторах до 6 млн. м3 древесины, откуда могли бы быть получены значительные количества уксусной кислоты и метанола при рациональном использовании газа. 3) Широкое применение газогенераторных двигателей, помимо дешевой механической энергии, также могло бы доставить значительные количества летучих продуктов перегонки.

Лит.: К у г ге Г., Новейшие способы углежжения, Л., 1928; Н о г и м К., Сухая перегонка дерева лиственных н хвойных пород. Л. 192С; В u η Ь и-г у Η. М. Tile Destructive Distillation of Wood, London, 1925; Hawley L. l·., Wood Distillation, New York, 1923; К la r M., Technologic d. llolzver-kolllung, 2 Aufl., B., 1923. А. Деревягнн.