> Техника, страница 42 > Дефибрер

> Техника, страница 42 > Дефибрер

Дефибрер

Дефибрер (д р о в о м о л к а), основная машина древесномассного производства, выполняющая первую функцию производства—отщепление древесных волокон (трахеид) от сплошной массы древесины и отделение их друг от друга.

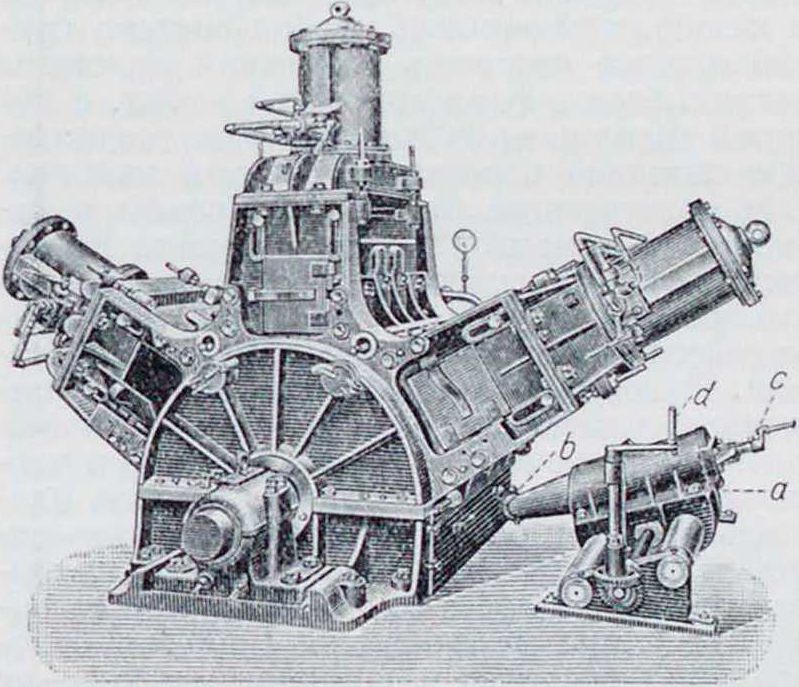

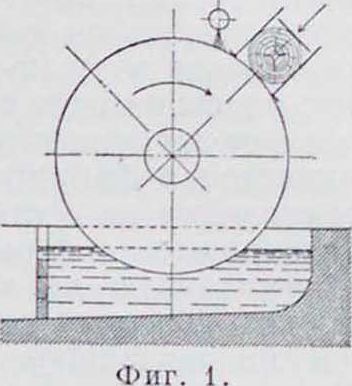

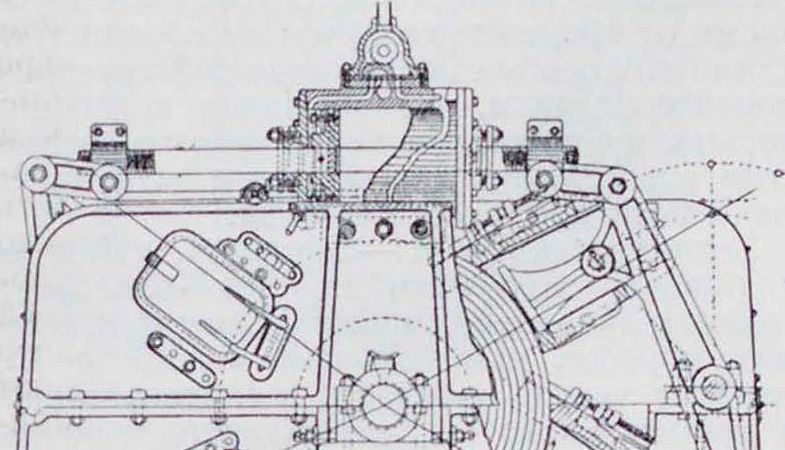

В конструкциях всех без исключения Д. лежит один и тот же основной принцип Келлера (фигура 1). На валу машины закреплен жорнов, вращающийся с некоторой скоростью. Скорость на окружности камня у прежних Д. равнялась ок. 12 м/ек, у современных она составляет 16 ! 25 м/ск. Вокруг |

камня расположены продолговатые, четырехстенные прессовые коробки (на фигура 2— их три), прочно прикрепленные к солидной раме машины. Сторона этих коробок, обращенная к камню, открыта, так что камень является для них как бы днищем. Расстояние между нижним краем коробок и камнем делается минимальным. Противоположная камню сторона коробки имеет подвижное дно в виде прочной чугунной пластины, могущей продвигаться внутри коробки вплоть до самого камня. Верх этой пластины соединен со стержнем, другой конец которого несет поршень дефибрера, прочно прикрепленного к раме гидравлического пресса. Так. образом, движение пластины внутри коробки точно следует за движением поршня пресса: при удалении его от вала машины пластина отходит от камня, при обратном движении она приближается к камню. Движение поршня (а следовательно, и пластины) производится напором воды, нагнетаемой внутрь цилиндра. При помощи крана особой конструкции и системы подводящих и отводящих воду каналов рабочий заставляет воду действовать то на одну, то на другую сторону поршня и, следовательно, то приближает, то отдаляет пластину от камня. В передней стенке каждой коробки имеются отверстия, закрываемые дверками, через которые коробки м. б.

Фигура 2.

заполняемы балансом. Внутренняя ширина коробки на 60—70 миллиметров менее ширины камня. По мере стирания камня, когда диаметр его уменьшается, а следовательно, просвет менаду камнем и стенками коробки увеличивается, помощью установочных болтов коробку снова приближают к камню и прочно закрепляют ее в этом положении. Под камнем помещается чугунное корыто, к продольным боковым стенкам которого и прикрепляется рама машины и подшипники вала дефибрера. У Д. большой мощности корыто заменяется выемкой в фундаменте машины. В одной из поперечных стенок корыта

делается слыв для воды, уносящей с собою готовые древесные волокна, отделенные от остальной массы древесины. Когда Д. пущен в ход, рабочий пускает на камень воду, затем поворотом крана пускает воду под поршни прессов, открывает дверки коробок («прессов») и загружает их нарезанным соответственно длине коробок балансом. Закрыв дверки, он новым поворотом крана переключает воду па рабочую сторону поршня; пластина идет в обратную сторону, прижимает загруженный баланс к камню, и начинается дефибрирование древесины, то есть разделение на составляющие ее волоконца. Отделяемые от древесины волокна уносятся поступающей на камень водою в нижнее корыто Д., а из него через имеющийся водослив поступают дальше на щеполовку. Коробки, в которые загружается баланс для прижимания его к камню, называются прессами, и по числу их Д. бывают двух-, трех-, четырех-, пяти-, восьмипресс-ными. Все такие Д. можно назвать Д. периодического действия, в отличие от появившихся в последнее время беспрессных Д. непрерывного действия.

В конструкции Д. постепенно изменяли число прессов, изменяли способ прижимания дерева к камню, порядок размещения прессов вокруг камня и ось их вращения, непрерывно усиливали конструкцию Д. в целях приложения большей силы на валу машины и увеличения продукции, изменяли способ смачивания камня водою, но основной принцип—келлеровский—оставался одним и тем же. В прежних конструкциях, вместо гидравлическ. прижимания баланса к камню, применялась особая система грузов или же стержень нажимной пластины устраивался в форме зубчатой рейки, с которой сцеплялось зубчатое колесо, соединенное сложною передачей с валом машины. Обе конструкции были очень слабы и совершенно непригодны для передачи непрерывно возраставших давлений, так что в настоящее время для Д. исключительно применяется гидравлич. нажим иериодич. действия. Изменяя диаметр гидравлического цилиндра, можно при этом произвольно изменять давление дерева на камень, а при увеличенном давлении можно увеличивать площадь пресса и скорость истирания древесины. В прежних дефибрерах длина закладываемых поленьев была 1/3—1/2 м; постепенно эта длина возросла до 1 200 миллиметров; одновременно возросла и ширина прессов — от 200 до 400 миллиметров. Зная дЛшу закладываемых поленьев и ширину пресса, можно вычислить и площадь пресса, а зная диаметр цилиндра и давление воды, поступающей в цилиндр, можно определить и давление, оказываемое поршнем гидравлич. пресса. Определив это давление в килограммах, а площадь пресса в см2, можно узнать давление, приходящееся на см2 площади пресса. Но было бы ошибочно полагать, что дерево, соприкасающееся с камнем Д., находится именно под этим давлением. Баланс, закладываемый в коробку (пресс), имеет обыкновенно цилиндрич. форму; если предположить, что поленья будут подобраны таким образом, что займут всю щирипу коробки (напр·. при ширине прес са в 370 миллиметров—3 полена по 123 миллиметров), то, лишь когда они будут истерты до центра, вся рабочая площадь камня, приходящаяся против пресса, будет покрыта древесиною, и давление на см2 рабочей площади будет равно расчетному. Но в начале работы пресса, когда поленья только пришли в соприкосновение с камнем, давление на см2 работающей древесины во много раз больше. Вследствие этой разницы давления на единицу рабочей площади при одинаковой величине нажима, движение поршня происходит с различною скоростью: более быстро в начале работы пресса и более медленно по мере увеличения рабочей площади. Т. к. правильного подбора баланса при загрузке пресса не может быть, то рабочая площадь в каждый момент будет различна, и точно учесть ее невозможно. Поэтому условно можно принять, что действительная рабочая площадь в среднем составляет 75—06% всей рабочей площади. Обычно Д., то есть диаметр цилиндра и площадь пресса, рассчитывают в настоящее время т. о., чтобы при принятом давлении воды в цилиндре получить рабочее давление в прессе 2-^-2,5 килограмм/см2.

По мере усовершенствования Д. и применения большего прессового давления увеличивалась и скорость истирания древесины, то есть производительность пресса. Так, в прежних конструкциях продвижение древесины (поршня) составляло в мин. 4—5 миллиметров, позднее, на Д. немецких з-дов, 8—20 миллиметров и у америк. Д.—15,30 и даже до 40 миллиметров. У прежних дефибреров 3, 4, 5 прессов располагались в возможной близости один около другого, занимая около 1/1—1всей окружности камня.

При новых дефибрерах расположение несколько более удачно, но нагрузка остается одностороннею, что при существуют, больших давлениях вызывает увеличение размеров подшипников, необходимость непрерывного охлаждения их водою и неизбежность очень вредного для закрепления камня прогиба оси.

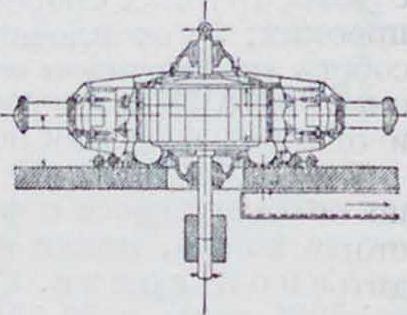

Наиболее удачным является равномерное распределение прессов по всей окружности, как это было осуществлено на горизонтальн. дефибрерах, изображенных в плане и разрезе на фигуре 3. Здесь ось Д. совсем не испытывает одностороннего бокового давления. Такая конструкция имела еще и то удобство, что позволяла закреплять камень на оси вертикальных турбин. Но в силу нек-рых других причин, указанных ниже, эта система также не находит теперь применения. В целях устранения одностороннего давления на ось Д. и для повышения кпд, нек-рые конструкторы (наир., Dills) располагали прессы так. оор.,

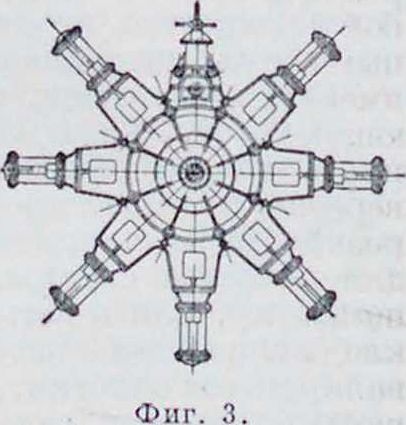

что из трех прессов два диаметрально противоположны, π только третий оказывает вредное боковое влияние на ось, но этот пресс пускается в ход только во время кратковременной загрузки одного из боковых, после чего вновь останавливается, т. к. два остальных пресса рассчитаны па полную нагрузку Д. Ту лее цель преследует конструкция Challenge Griden, изображенная на фигуре 4: здесь—четыре диаметрально расположенных пресса, из которых каждая пара управляется

Фигура 4.

одним гидравлич. прессом при помощи соответственно расположенных рычагов. Каждая пара работает поочередно в периоды нагрузки другой пары. Аналогично конструирован н более поздний Д. фирмы DiIts с четырьмя диаметрально расположенными прессами, но при этом каждая коробка имеет собственный гидравлический пресс. Включение и выключение прессов также попарное и одновременное.

Закрепление камня на валу производится по общепринятом^ америк. методу. По обе стороны того места вала, где должен находиться камень, имеются две винтовых нарезки—одна с правой и другая с левой резьбой. Камень закрепляется между двумя мощными шайбами с утолщенными втулками, имеющими внутреннюю резьбу, соответствующую правой и левой резьбе на валу. Вал продевается сквозь имеющееся в камне отверстие, и затем шайбы навинчиваются на резьбу вала до соприкосновения с камнем; для более плотного их соединения остающийся между ними просвет заполняется прокладкой из картона. Так как при прогибе вала на внутренней стороне прогиба края шайб должны сближаться между собою, а на противоположной стороне они должны расходиться, то возможны переход шайб за предел упругости металла и поломка их. Один из последи, патентов стремится устранить этот недостаток тем, что каждая шайба является сочлененною из двух частей: одной внешней, прочно соединенной с валом, и Другой внутренней, прочно соединенной с камнем. Обе части шайб соединены между собою подвшкпо, так что при вращении камня возможно скрещивание их осей иод некоторым незначительным углом, для чего их соприкасающиеся поверхности обтачиваются но пек-рой шаровой поверхности. В этом случае прогиб вала не производит деформации шайб, а только смещение их геометрических осей и скольжение трущихся шаровых поверхностей.

Для быстрого наполнения гидравлическ. прессов Д. водою высокого и притом постоянного давления устанавливают аккумулятор давления, который представляет собою железный клепаный резервуар; на фундаментной плите его или на самом резервуаре установлен небольшой водяной насос, работающий непрерывно и питающий водою этот резервуар. Как нагнетательная труба насоса, так и труба, идущая к гидравлич. прессам Д., соединены с нижней частью резервуара. Верхняя часть его заполнена воздухом, к-рый служит упругим буфером на тот случай, если бы по какой-либо причине расход воды прекратился, а нагнетательный насос продолжал бы работать. Резервуар снабжен водомерным стеклом для наблюдения за уровнем воды; кроме того, к нижней его части прикреплен предохранительный клапан, выпускающий в случае чрезмерного повышения давления избыток воды в приемный резервуар насоса; сюда же поступает и отработанная вода из гидравлич. прессов, так что в системе циркулирует одна и та же вода. При одном Д. аккумулятор получает движение от вала Д., если же он обслуживает несколько Д., то получает самостоятельное движение от привода или мотора. Благодаря аккумулятору является возможность поддерживать одинаковое давление во всех прессах Д., что очень существенно для получения волокна одинакового качества и для равномерной работы двигателя, приводящего Д. в движение.

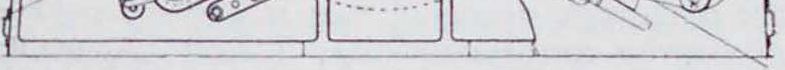

По мере работы камня его поверхность сглаживается, и производительность Д. падает; в таких случаях новая насечка камня производится во время работы, на ходу камня, при помощи особого аппарата, принцип которого заключается в следующем. На салазках, параллельных оси Д., помощью подающего винта, движется каретка а (фигура 2), представляющая собою пустотелый цилиндрический корпус, внутри которого проходит стержень, несущий на конце стальной пасечный ролик b. Ролик, помощью винта с рукояткой с может прижиматься к камню или, наоборот, отодвигаться от него. Рукоятка d управляет движением каретки. Пасечный ролик (фигура 5) имеет па своей окружности несколько рядов острых закаленных шипов. Вращающийся камень заставляет вращаться и сильно нажимающий на него ролик. Передвигаемый кареткой [вдоль оси камня от одного края до другого ролик чертит на поверхности камня ряд спиральных пунктирных линий, число которых зависит от скорости движения каретки и числа рядов шипов на роликах. Чем мельче шипы ролика и чем ближе они друг к другу, тем чаще будет сетка углублений, нанесенных па камень. На больших Д. передвижение

Фигура 5.

каретки часто производится не от руки, а механически от шкива или аппаратом, в котором каретка соединена с поршнем особого гидравлического пресса; пуская воду с той или другой стороны поршня, передвигают каретку вдоль оси камня. 1> зависимости от числа и расположения прессов пасечный аппарат помещается или на уровне пола на общем фундаменте или же между прессами.

Неотъемлемой принадлежностью Д. является тце по ловка—аппарат, предназначенный для улавливания щепы, остающейся

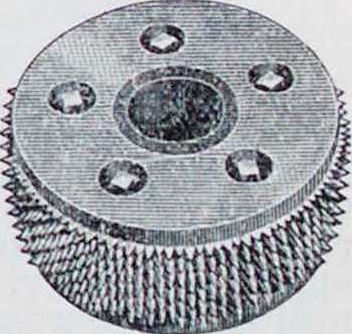

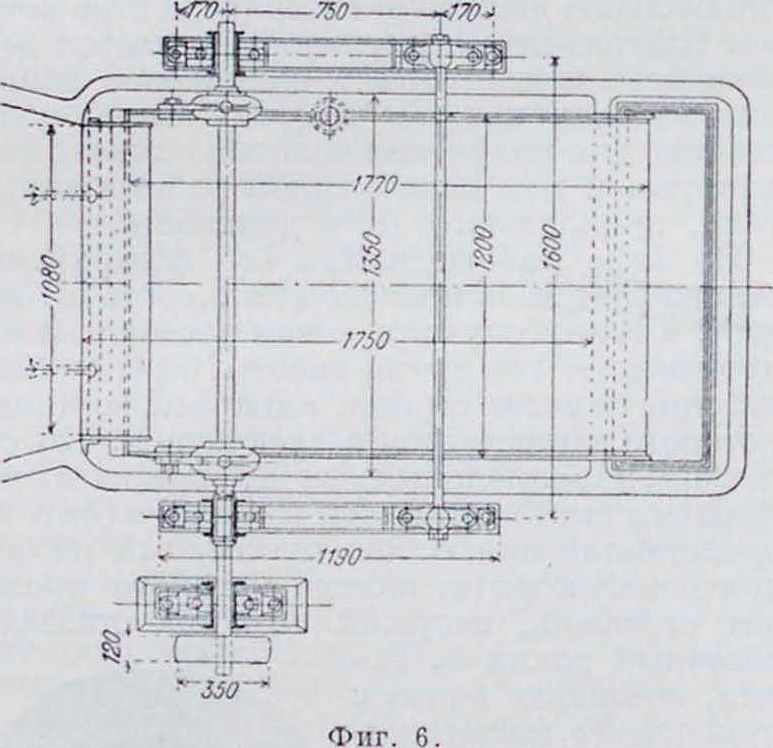

от баланса, после того как остальная его древесина превращена в волокно. Прежде чем вся масса поступит на дальнейшую обработку, она должна быть пропущена через крупную решетку, которая, пропуская годную массу, задерживала бы более или менее крупную щепу. Щеполовки по б. ч. представляют собой металлич. корыто, дном которого служит такая решетка в виде медного дырчат, листа. Щеполовка наиболее употребительной формы изображена па фигура 6: одним своим концом корыто висит па двух металлических полосах а, а задняя часть его соединена, помощью двух эксцентриков Ь, с приводным валом и получает т. о. колебательное движение в окружающем ще-половку каменном резервуаре. Вода, стекающая через слив из-под дефибрера и уносящая с собою дефибрированную древесину и неразмолотуго щепу, поступает в это качающееся корыто, проходит вместе с массою сквозь прорези его дна с а более крупная щепа остается на решетке.

Вода, содержащая древесные волокна, имеет молочный цвет, почему в Америке и Англии носит название «белой воды». Поступив сквозь решетчатое днище в резервуар щеполовки, эта вода идет далее на машины, отсортировывающие вполне готовое хорошее волокно от грубого, подлежащего дальнейшей рафинировке, а грубая щепа вре.мя от времени удаляется из корыта граблями или особым непрерывно действующим приспособлением. Непрерывное колебание корыта препятствует щепе закрыть отверстия решетчатого днища и тем затруднить свободный проход белой воды.

Вышеописанные Д.—периодич. действия с ручною загрузкою прессов—благодаря сравнительно небольшому размеру прессовых коробок при большой мощности Д., требуют частой загрузки, а следовательно, и значительного обслуживающего персонала. Механизация дефибрирования довольно удачно выполнена з-дом J. M.Voith. в Германии, в его т. п. м а г а з и и н ы х Д., в которых как загрузка прессов, так и работа их совершается автоматически. Такой дефибрер имеет только два диаметрально расположенных пресса, но с большою дефибрирующей площадью. Коробка прессов не имеет верхних стенок (фигура 7), благодаря чему загрузка прессов производится автоматически из находящегося под ними магазина баланса. При поступательном движении пресса баланс, находящийся между пластиною и камнем, непрерывно продвигается вперед и дефибрируется обычным путем, удерживаемый в своем стремлении выскользнуть кверху весом вышележащего баланса, а для того, чтобы верхний баланс не мог провалиться сзади пластины, последняя имеет форму угольника, горизонтальная сторона которого поддерживает вышележащие поленья. Как только пресс дойдет до конечного пункта, происходит автоматич. переключение крана, пресс в несколько секунд возвращается в свое начальное положение, а баланс занимает освобождаемое пространство. Роль рабочего сводится к наблюдению за правильностью работы машины, за достаточным запасом баланса в магазине и к периодич. насечке камня. Пасечный аппарат, как видно из фигура 7, помещается над камнем в особой выемке внутри магазина. Подача очищенного баланса производится электрич. лебедкой, захватывающей сразу большую партью баланса и раскрывающей грейфер, когда баланс будет опущен внутрь магазина. Благодаря такой механизации один рабочий может обслуживать несколько Д. большой производительности. Магазин из досок, скрепленных швеллерным железом, делается разборным из двух частей, чтобы, подняв верхнюю часть его, можно было подвести кран, а равно приподнять камень с валом в случае их смены или ремонта. Однако, при всех своих преимуществах магазинный Д. имеет и значительные недостатки. И обычных прессах продвигающийся к камню баланс скользит по двум боковым ровным поверхностям

(стенкам) пресса; здесь только нижняя стенка представляет ровную поверхность,в верхней же части баланс встречает на своем пути

Фигура 7.

значительное сопротивление поленьев, лежащих частью своей окружности ниже края движущейся пластины. Поэтому на своем пути пресс должен произвести лишнюю работу, приподнимая лежащий выше баланс. При этом происходит заклинивание нижнего ряда вышележащего баланса, иногда настолько сильное, что этот ряд образует как бы арочный мост, удерживающий па себе верхний баланс и оставляющий под собою при возвращении пресса пустое место. В таких случаях рабочему приходится ломом разрушать этот моСт». Вредным сопротивлением является также трение между балансом и нижними стенками прессов,— несравненно большее, чем в Д.друг. конструкций, благодаря большому весу баланса, находящегося в магазине. Одностороннее давление на ось камня при обратном ходе пресса также понижает кпд Д. Недостаткам Д. является, наконец, быстрое изнашивание нижней стенки прессов вблизи камня.

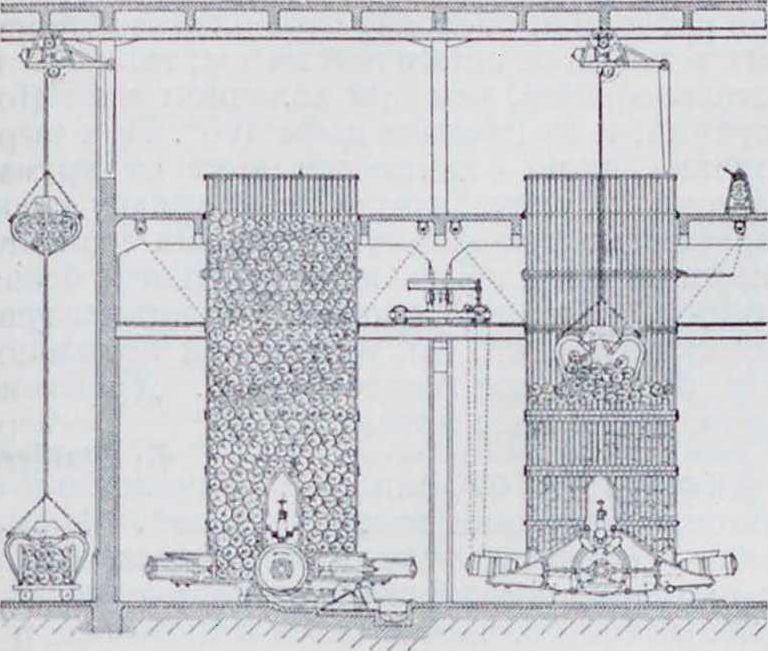

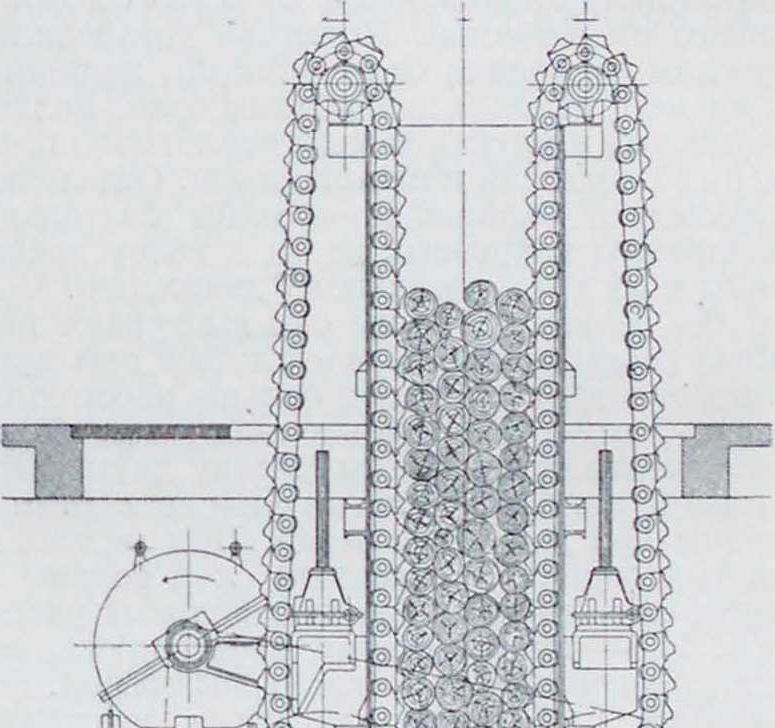

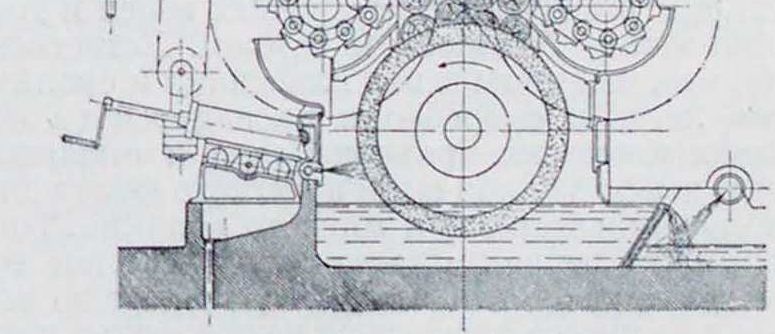

Цепной Д. непрерывного действия, сохраняя все преимущества предыдущего Д., не имеет его недостатков. Сущность этой конструкции (фигура8) заключается в том, что прижимание дерева к камню производится не прессами, а двумя цепями (в особенно мощных Д.таких цепей по две с каждой стороны), на звеньях которых помощью особых шарниров укреплены прочные металлич. пальцы или выступы. Каждая бесконечная цепь натянута между верхним роликом и цепною шестерней внизу, приводящей цепь в движение. Расстояние между шестерней и роликом значительно (ролик находится во втором этаже), и все пространство между це-пямн заполнено балансом. Отличие цепного Д. от магазинного заключается в том, что с двух сторон опорою для баланса, вместо стенок, служат вертикальные железные байки (по две с каждой стороны), между которыми и движутся цепи, а две других—передняя и задняя—забраны досками (последние на фигуре не показаны). Рабочей поверхностью камня является вся его верхняя сторона, так что она значительно больше рабочей площади прежних вертикальных Д.

и зависит почти исключительно от ширины камня. Пасечный аппарат работает сбоку. Д. снабжен особым регулятором скорости хода цепей, а следовательно, и силы нажима баланса. Этот Д. действительно представляет собою непрерывно работающую машину, в которой дефибрирование происходит все время в совершенно одинаковых условиях, работа рабочего еще больше упрощена и конструкция которой позволяет значительно увеличивать производительность по мере увеличения ширины камня. 3-д Voith строит Д., рассчитанные на баланс до 2 метров длиною, расходующие 1 300 ЬР и производящие до 26 тонн древесной массы в сутки.

Два метода дефибрирования. Между массой, сходящей с Д. прежних типов, и массой, даваемой новейшими машинами, с первого же взгляда заметна громадная разница. Тогда как прежде масса имела приблизительно темп-ру речной воды, массу с современного Д. нельзя удержать в руке, настолько она горяча. В этом наглядно сказывается разница двух методов, получивших названия холодного и г о-р я ч е г о дефибрирования. Разница между ними заключается в следующем. Теплота, происходящая при дефибрировании от трения дерева о камень, идет на нагревание древесины, камня и, гл. обр.,на нагревание

Фигура 8.

употребляемой воды. Прежние немецкие Д. имели перед каждым прессом спрыски, дававшие воду на камень и смывавшие с него массу и щепу; американские конструкторы, отбросив спрыски, опустили дефибрер-ный камень так, чтобы он на несколько сантиметров был погружен в воду. Этим они значительно понизили количество требующейся для смачивания камня воды, благодаря чему температура воды, а следовательно, и массы повысилась на 40—50°.

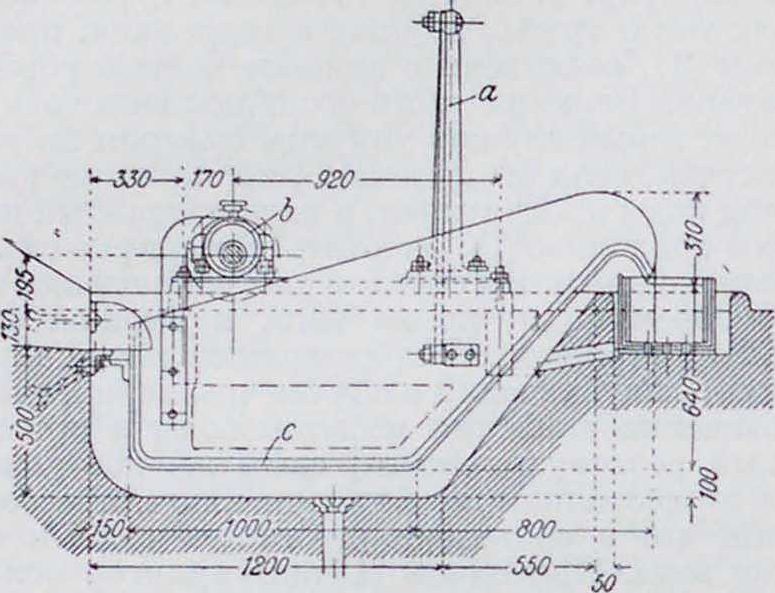

Рабочей частью Д. является вращающийся в нем камень. Структурою этого камня и объясняется прежде всего процесс дефибрирования. В качестве материала для этих камней применяют природные песчаники, то есть породы осадочного происхождения, состоящие из отдельных кварцевых зерен, соединенных между собою крепким, по преимуществу известковым, цементом. Форма этих зерен, их величина, расстояние между ними и крепость связующего их цемента определяют количество и качество получаемого волокна. Выбором камня с крупными, сильно выдающимися зернами или же с мелкой сыпыо одинаковых кварцевых зернышек уже наперед определяются качества помола, то есть вид и качество волокон древесной массы. Проф. Кирхнер, произведя подсчет количества зерен, приходящихся на 1 см2 камней из каменоломен Эльбы, т. н. квадровых песчаников, нашел для вырабатываемых марок камней следующие числа: Марка S — 1 200 — 1 400 зерш — камень среди, тверд.

» О — 1 000 — 1 200 » — » МЯГКИЙ

» I — 900 — 1 100 » — » твердый

» II — 600 —· 700 » — » »

» III— 300— 600 » — » *>

Следовательно, вместе с числом зерен в этих песчаниках изменялось и качество соединяющего их вещества. Практика установила, что для получения более тонкого, длинного и мягкого волокна необходимы более мелкозернистые и мягкие камни, аналогично примеру с рашпилем и напильником. Отделение трахеид от баланса происходит благодаря внедрению кварцевых зерен в массу древесины и их поступательному движению. Чем грубее зерна, тем выше они выступают над поверхностью камня, тем глубже они проникают в древесину, тем больше расстояние между ними и, следовательно, тем большая площадь древесины (между двумя зернами) и тем более толстые слои ее должен быть оторваны при движении зерен. При мелких и частых зернах отрываемый слой тоньше и имеет форму более мелких отдельных участков. Это—первая стадия дефибрирования, определяемая формою кварцевых зерен. Сорванные с баланса пластинки и сколки древесины, увлекаемые движением камня, подвергаются на своем пути дальнейшим ударам выступают, кварцевых зерен и трению между балансом и камнем. Естественно, что, чем тоньше эти пластинки и сколки, тем легче и скорее они распадутся на составляющие их трахеиды, что и оправдывает выбор мелкой сыпи и мягкого камня для получения тонкого и мягкого волокна. При крупных зернах пластинки и сколки гораздо крупнее и потому не успевают до выхода из пресса распасться на трахеиды, и мы встречаем в массе, сходящей с камня, очень много грубых, нераспавшнхся частиц. Основываясь на этом, немецкие, а за ними и другие европ. фабрики, продолжали оставаться при Д. прежней конструкции, то есть при холодном дефибрировании, лишь тщательно подбирая структуру камня для требующегося им качества массы. Американцы, сами того не сознавая, ввели новый фактор в про цессе дефибрирования—высокую t°. Если сходящая с Д. масса при горячем дефибри-вании имеет <° 00 — 65°, то, учитывая все потери тепла, мы должны допустить, что <°, при которой происходит отщепление отдельных волокон от остальной массы, также значительно выше, чем при холодном дефибрировании, и превышает даже 100°. При этом волокна легче отделяются друг от друга, благодаря чему лучше сохраняют свою первоначальную форму отдельных трахеид. Таким образом получаются отдельные более длинные волокна, лучше переплетающиеся между собою, что так важно при производстве бумаги или картона. См. Древесная масса, бумажное производство.

Лит.: см. Древесная масса. Л. Жвребов