> Техника, страница 42 > Деформация металлов

> Техника, страница 42 > Деформация металлов

Деформация металлов

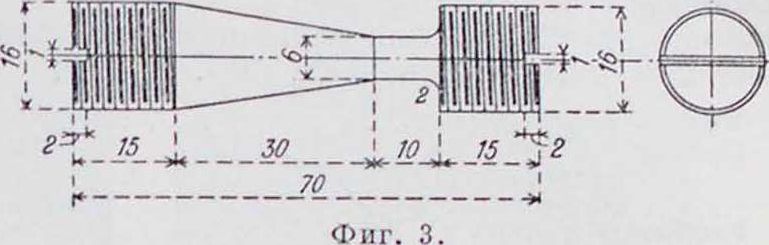

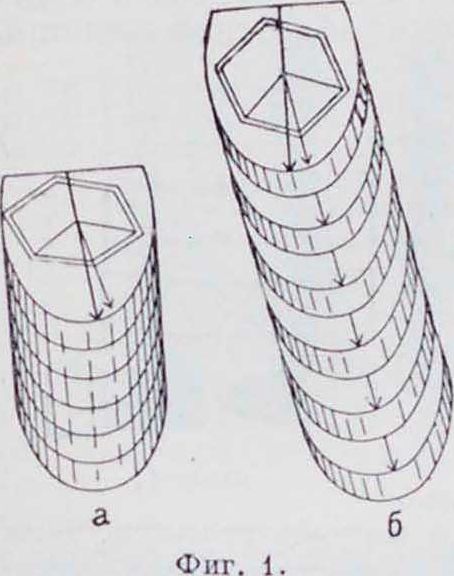

Деформация металлов, изменение под действием сил формы и размеров данного объёма металла. Эти изменения м.б. у и руги м и, если после прекращения действия сил объём металла принимает первоначальную форму,и о ст аточ н ы м и, если металл после прекращения действия сил останется в измененном (деформированном) виде. При Д. м. в горячем состоянии (выше 1° рекристаллизации) механические свойства металла не изменяются, а при Д. м. в холодном состоянии это явление сопровождается изменением механических свойств. Величина усилия (выраженная в килограммах/мм2), производящего начало остаточной или пластической Д. м., называется пределом упругости данного материала. Механизм деформации одного металлического кристалла в условиях выше предела упругости (пластическая Д. м.) был изучен Полани (Polanyi) и его сотрудниками в 1923 году Пластическая деформация кристалла всегда происходит так, что часть кристаллографии, определенных плоскостей и направлений сдвигаются Друг относительно друга. При малой симметрии, как, наир., у цинка, это скольжение происходит по одной плоскости.Положение этой плоскости на деформированном кристалле выражается рядом эллипсов (вкладной лист, 2) и у Zn имеет место при нагрузке 3G г/мм2 при 15° (по Заксу). 11а фигура 1 (образец а сделан круглым из одного кристалла Ζπ) можно себе ясно представить этот механизм деформации растяжением одного кристалла, где большая стрелка указывает большую ось эллипса скольжения, а малая— направление силы, поворачивающей слой кристалла. Т. о., деформация кристалла не совпадает с направлением деформи рующего усилия (фигура 2), поэтому деформированный кристалл (фигура 1, б) принимает не круглую, а эллиптнч. форму. Если образец

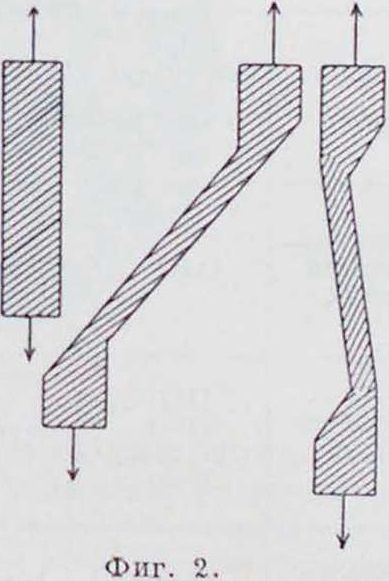

состоит из нескольких (немногих) кристаллов, то аналогичная Д. м. происходите каждым кристаллом, и деформированный образец имеет неправильную внешнюю форму (вкладной лист, Ϊ). Техническ. металлы все состоят из очень многих кристаллов, но каждый из них деформируется самостоятельно, и при наступлении усилия, превосходящего предел упругости, каждый кристалл разбивается на параллельные плоскости по спайностям, видимым на вкладном листе, 3, 4 и 5, и называется линиями сдвигов. На этом основании Фремон предложил следующий метод определения предела упругости. Изготовляется конической формы полированный образец (фигура 3) и подвергается нек-рому напряжению, превосходящему предел упругости в тонкой цилиндрич. части, где появятся на полированной поверхности линии сдвигов, но так как напряжение не превосходит предела упругости в другой, толстой части образца, то на конусе в нек-ром месте

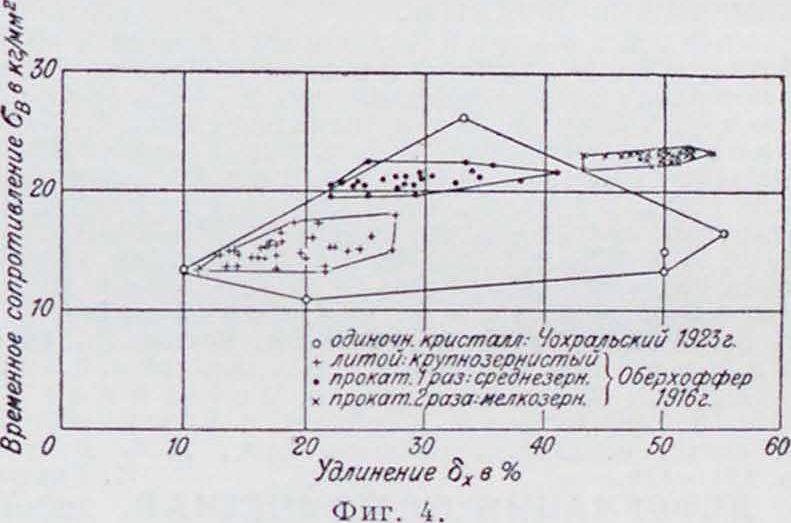

между тонкой и толстой частями появится граница этих линий сдвигов. Зная нагрузку п измерив диаметр образца у этой границы, можно определить величину аЕ. На вкладном листе, 6 и 7, приведены микрофотографии деформированного участка и границы между деформированным и недеформирован-ным. Из рассмотрения фигура 4 (опыты Чо-хральского, 1923 г. и Ооерхоффера, 1916 г.) следует, что, чем меньше размер кристаллов, составляющих образец, тем правильное форма деформируемого металла. Наиболее мелкокристаллич. образец дает: 1) большую прочность, 2) бблыную однородность, то есть ббльшую надежность механич. качеств; поэтому современ. техника применяет гл. обр. металлы мелкокристаллич. структуры (смотрите Термическая обработка), которые обладают наибольшим упругим сопротивлением деформирующему действию механических усилий. Деформирован, (наклепанный) металл (остаточная деформация) обладает более высоким пределом упругости, чем он имел до

деформации,—отсюда применяется иногда очень неподходящее название—усиление металла (Verfestigung). Наир., при уменьшении площади сечения железной (С^-0,07%) проволоки на 96,5% при холодной протяжке свойства изменились след. обр. (в %):

Модуль упругости .. ±0

Предел » +215

» пропорциональности. +246

» текучести.. +282

Разрывное усилие .. +15?)

Удлинение (L= lOd) .. -87

Мы считаем название усиление (Verfestigung) материала деформацией при t° ниже рекристаллизации неподходящим потому, что такой металл обладает ничтожным сопротивлением удару. В технике, однако, метод деформации на холоду применяется для раздробления кристаллов, а хрупкость, возникшая при этом, уничтожается термич. обработкой,—наир. патентированием проволоки (смотрите Волочение, т. IV, ст. 420). Следует указать, что кристаллы металла, деформированного на холоду (наклепанный металл), обладают способностью вблизи темп-ры рекристаллизации сливаться вместе, образуя очень крупные кристаллы (вкл. лист, 8 и 9), то есть наклепанный металл при низкой t° нагрева приобретает структуру, характеризующуюся очень низкими механическ. качествами, особенно на удар; поэтому холодная обработка должна сопровождаться правильной термич. обработкой, после которой металл может получить очень высокие механические качества.

Лит.: Б а б о ш и н А., Влияние холодной обработки, т. 4, М., 1926; О к и о в, Явления наклепов в котельном железе, "Металлург», М. 1927, 2; Б о ηχοβητ и нов Μ. Ф. Материаловедение, М., 1927; Sachs (1., GrundbegriHe d. median. Technologie d. Metalle, Lpz., 1925; Oberh offer I., Das techni-sche Eisen, 2 Aufl., B., 1925; Roseohci n W., An Introduction to the Study of Physical Metallurgy, L., 1919; Gui 1 let L., MCthodes d’etude des alliagcs metalliques, P. 1928; Jeffries Z. a. Archer It., The Science or Metals, N. Y., 1924; Ctochralski J., Moderne Metallkunde in Theorie u. Praxis, B., 1924; T a m m a η n G. Lehrbuch d. Metallographie, 3 Aufl. Lpz., 1923; T а ш m a η η П. u. Botschwar A., Cher d. Lichtfiguren d. Kupfers n. d. Eisens, «Ztsehr. Г. anorg. u. allgeui. Chemie», Lpz., 1928, B. 175, p. 121—130. К. Г рачев.