> Техника, страница 42 > Джин

> Техника, страница 42 > Джин

Джин

Джин, машина для отделения хлопкового волокна от семян. Наряду с последними усовершенствованными типами машин, применяемыми в хлопкоочистительной промышленности, среди населения хлопконроизво-дящих районов до сих пор распространены примитивные кустарные Д., наир., ножной джин (чарка-джин, чагрик) или индийский джин, китайский джин, с ничтожной производительностью в 2—10 килограмм очищенного волокна в рабочий день. Их конструкция основана на принципе прилегания волокна к вращающимся валикам и отделения его от семян при помощи ножей. Родиной современных машин являются С.111.А. Здесь произрастают гл. обр. две разновидности хлопчатника: с и - а и л е н д и у η л а н д, резко отличающиеся друг от друга длиною и крепостью волокна, причем си-айленд снимается с семян гораздо легче, чем упланд. Для каждой из этих разновидностей хлопчатника были построены специальные Д., и, т. о., развитие Д. пошло по двум направлениям. К первому типу относятся машины,основанные на принципе прежних, так называется валичных Д. Ко второму типу Д. относятся так называемые пильные Д. (Saw gin), имеющие рабочими органами круглые пилы, отрывающие волокно от семян при прохождении между узкими прорезями колосниковой решетки. Пильные Д. применяются для очистки средне- и коротковолосого хлопка упланд и его многочисленных разновидностей в Америке, Индии, СССР, Китае и прочие.

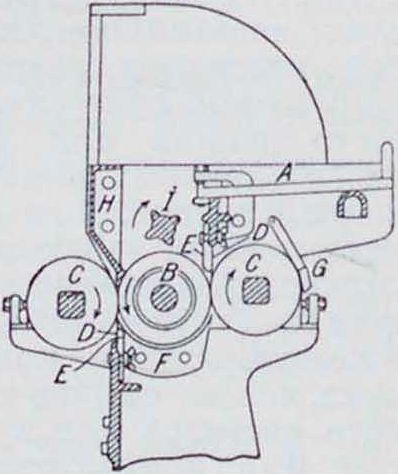

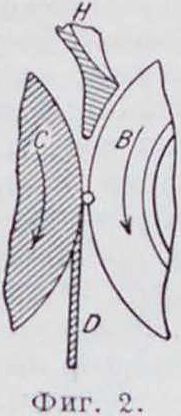

Валичные Д. Из Д. первого класса в настоящее время наибольшим распространением пользуются так называемые ножево-валичные Д. и Д. системы Макарти. План и разрез ножево-валичного джина (Knife roller gin) представлены на фигуре 1. Неочищенный хлопок (сырец) забрасывается на стол А, откуда он поступает в питательный ящик, где и приходит в соприкосновение с ножевым валиком В, который снабжен особенными чугунными дисками-ножами специальной формы. Хлопок, продвигаясь по направлению вращения вала В, приходит в соприкосновение с кожаными валиками С, которые имеют шероховатую со спиральной насечкой поверхность. К поверхности каждого кожаного валика прижимается пластинка (ноя:) D при помощи пружины Е. Хлопковые волокна пристают к кожаной поверхности валикаиув-лекаются между пластинкой D и валиком, тогда как семена остаются у края ножа и, отделившись от волокон, падают через решетку F на пол. Освободившееся волокно собирается с кожаного валика чистительной планкой G. Хлопок, не захваченный первым кожан, валиком, переносится вра- Фигура I.

щением ножевого вала ко второму, где повторяется тот же самый процесс. Для каждого сорта хлопка машины должен быть надлежащим образом отрегулированы. Раз плиты II (фигура 1 и 2) от дисковых ножей должен быть такой, чтобы семена но могли проходить между ними, во избежание раздавливания семян; при слишком близкой разводке волокно подвергается порче. Ноя: D должен занимать такое положение, чтобы

ого острый край не пересекал проходящих мимо него волокон, что достигается установкой края ножа на линии центров валиков или немного за этой линией в направлении движения валика С. Расстояние между кожаными валиками и дисковыми ножами должно равняться приблизительно 1 з диаметра семян. Вспомогательный валик 1 служит для разрыхления комков хлопка и равномерной подачи его к ножам. Производительность Д. — от 35 до 50 кз очищенного хлопка в час. Вал с дисковыми ножами делает 250 — 300 об/м., кожаные валики 120—150 об/м. Расходуемая мощность—ок.2 IP.

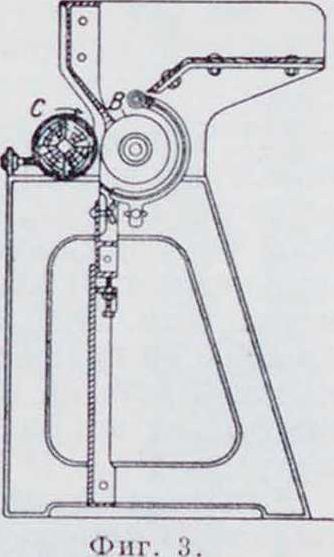

Кроме двойных, применяются также о р д и и а р н ы е ножево-валичные Д. (Plain knife roller gin), снабженные только одним кожаным валиком С (фигура 3) и имеющие поэтому несколько меньшую производительность.

Существенный недостаток всех этих машин заключается в том, что захваченные кожаными валиками волокна тянутся в вертикальном направлении,тогда как другие их концы действием ножевых дисков передвигаются горизонтально; вследствие этого волокна получают искривленную форму, теряя свой естественный вид и отчасти свои природные качества.

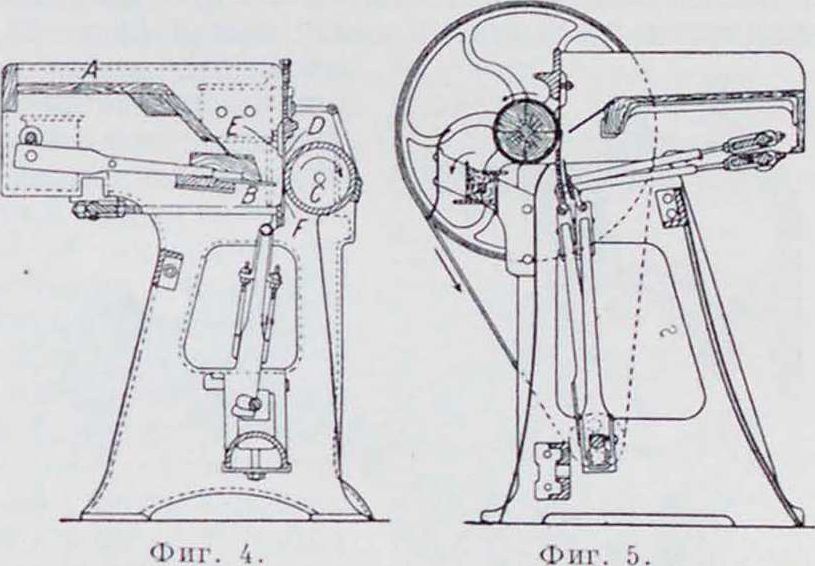

Значительным усовершенствованием но-жево-валичных Д. явилась машина, изобретенная в 1840 году американцем Макарти. В ординарной машине М а к а р т и (фигура 4) хлопок забрасывается на стол А и, скользя по наклонной плоскости, попадает под действие возвратно-поступательного движения деревянной доски (толкача) на железной решетке В. Толкач этот приводит хлопок в соприкосновение с вращающимся валиком С, который обтянут кожей. К кожаному валику прилегает вертикальная стальная пластинка D, нижний край которой отточен в виде тупого закругленного лезвия и прижимается к валику С пружиной К.

Валик С захватывает своей грубой поверхностью волокна хлопка и протаскивает их под нож. Часть семян отрывается от волокна, но бблыная часть их удерживается волокнами на ребре ножа. Иод ножевой пластинкой расположено ножевое било F, представляющее собою слегка изогнутый нож, получающий быстрое движение вверх и вниз от главного вала машины. Повторные удары била отделяют волокно от семян, которые, падая, проваливаются через решетку В, а волокна увлекаются кожаным валиком и снимаются с него чистительной планкой. Скорость вращения кожаного валика ИХ)-у 150 об/м. Производительность Д., в зависимости от сорта хлопка, колеблется от 4 до 7,5 килограмм очищенного коротковолокнистого и от 8,5 до 2G кг длинноволокнистого хлопка в час. Потребная мощность около 1IP. Одним из главных недостатков этой машины является присутствие многочисленных узелков и жгутиков в волокне. Последнее можно объяснить тем, что било F, поднимаясь выше ножа, или отбивает семена или увлекает их с собой, результатом чего является выдергивание из-под ножа семенами присоединенных к ним волокон. Такое вытягивание, происходящее в обратном направлении к движению кожаного валика, одновременно с противоположным движением оторванных волокон, спутывает их между собой. Перегиб волокон вокруг ножа является также причиной их порчи.

Джин Макарти двойного действия (Double action Macarthy gin) изображен на фигуре 5; он отличается от предыдущего тем, что имеет два била. Благодаря такому устройству достигается бблыная производительность при

меньшей скорости вращения, что является значительным преимуществом. Но, с другой стороны, усложнение конструкции затрудняет монтаж и регулировку этого джина. Кожаный валик обыкновенно делается из кожаных кружков, насаженных на призматич. железный стержень. После обточки вала на поверхности его делается спиральная канавка. Диаметр кружков ок. 7 дм. Скорость вращения вала кривошипа 550 об/м. Потребная мощность 1,25 IP. Производительность немногим больше ординарного Д.

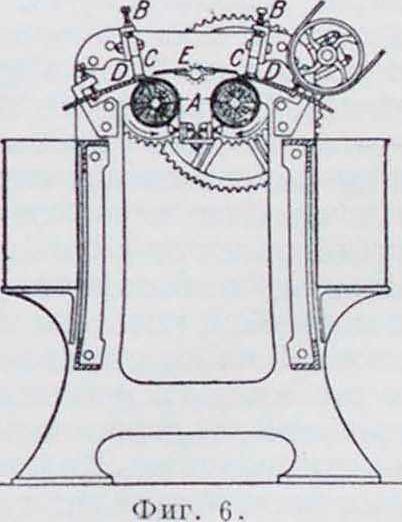

Д. системы бр. Лей (Leigh Brs.)—усовершенствованный тип Макарти—представляет собою двухваличный джин с одним двусторонним бильным ножом (фигура 6). Два обтянутых кожей рабочих вала А расположены на одной высоте, параллельно друг другу. К каждому из них при помощи винтов В и решеток С прижаты ножевые пластинки В.

Нож Е, быстро двигаясь вправо и влево, отбивает семена.

Очищенный хлопок падает под машину, а зерна скатываются в ящики, проходя через решетки С. Производительность машины в Н/а—2 раза больше, чем джина Макарти.

В 90-х гг. появился новый тип наличного Д., конструкции Прайора (Prior roller gin), но успеха он не имел. В последнее время для Д. Макарти удалось сконструировать ав-томатическ. питатель, вследствие чего оказалось возможным ввести батарейное питание, значительно сократить обслуживающий штат и улучшить обстановку труда.

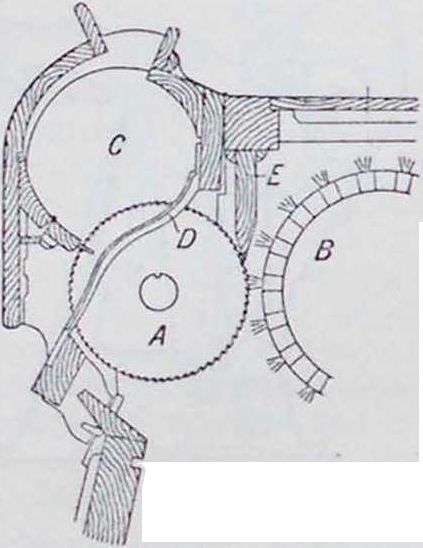

Пильные Д. Пильные Д. строятся двух типов: а) обыкновенные (Plain gin), однокамерные, употребляемые для джинирования более чистых сортов сырца, б) шелушильные (HuПег gin), или двухкамерные, применяемые преимущественно для очистки сорных хлопков. По методу снятия волокна с пил Д. подразделяются на щеточные (Brush gin), в которых волокна снимаются при помощи щеток, и воздуходувные (Airblast gin), в которых функцию щеток выполняет струя воздуха, вдуваемая вентилятором.

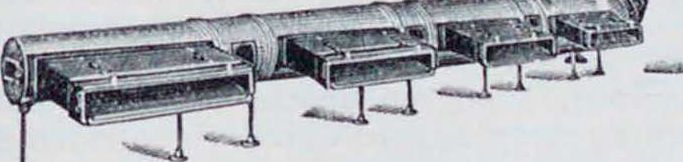

О б ы к н о в е н н ы и пильный Д. (Plain brush gin). Главной частью машины является стальной пильный вал А (фигура 7),

на к-рый насажен ряд дисковых пил, диаметром от 10 до 12 дм.разделен, металлическими или деревянными прокладками, диаметром δ—б дюймов и толщиною, дюйма. Позади пильного вала, на одной с ним высоте, расположен щеточн. барабан В,диаметром около 15 дюймов, состоящий изрядаде-ревянных планок, которые расположены по образующей, с вставленной в них щетиной. Между пильным валом и сырцовой камерой С, расположенной в верхней передней части Д., находится колосниковая решетка D, состоящая из ряда изогнутых чугунных ребер (колосников); расстояние между центрами колосников равно расстоянию между дисками пильного вала. Колосниковая решетка располагается так, что пильные диски, проходя в промежутки колосников, на протяжении 1 ,—1 3своей окружности находятся в сырцовой камере. Хлопок-сырец, пройдя через особые питатели, поступает в сырцовую камеру, где попадает на быстро вращающиеся пильные диски. Захваченные пильными зубьями волокна свободно протаскиваются пилами между колосниками, семена же, которые не могут пройти через эти узкие промежутки, отрываются от волокон и скатываются по наклонной поверхности колосников из джина в конвейер, которым и отводятся дальше. 15 нижней части сырцовой камеры, недалеко от места входа в нее пил, находится семенная гребенка, задерживающая недостаточно очищенные семена. Волокна, захваченные зубьями пил, снимаются с последних щеточным барабаном. Здесь ток воздуха, развиваемый вращением барабана, снимает их со щеток и уносит в волокноотвод. В верхней части Д., между пилами и щеточным барабаном, находится отбойная доска Е, которая препят

ствует струе воздуха проникать в сырцовую камеру и забивать хлопок между пилами.

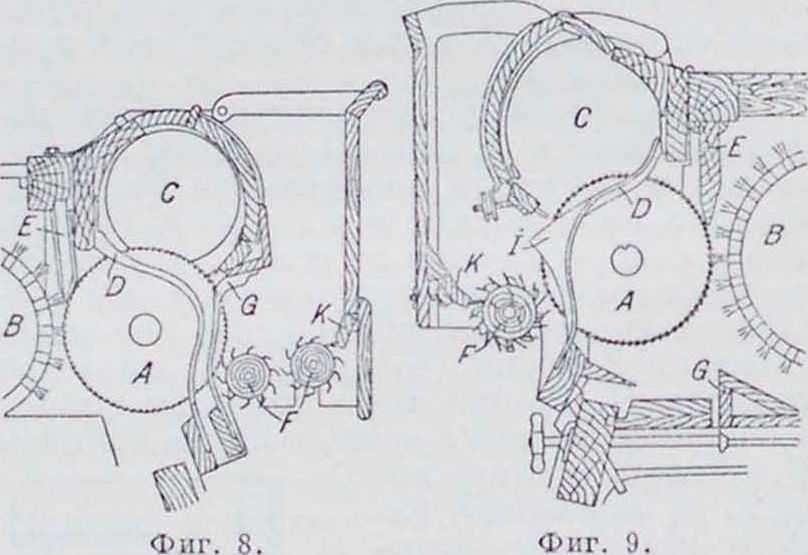

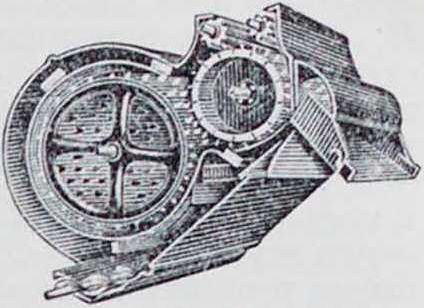

Шелушильный Д. (фигура 8 и 9) снабжен двумя сырцовыми камерами, причем сырец поступает из питателя в первую, шелушильную камеру. Внизу первой камеры расположены один или два усаженные остриями (колками) валика F, которые, быстро вращаясь в том же направлении, как и пилы, разрыхляют хлопок и, освобождая его от листьев, стеблей, коробочек и тому подобное. примесей, подводят к нижней части пил. Хлопок захватывается пилами и протаскивается в рабочую камеру через добавочные шелушильные колосники О или между тонкими приливами 1 главных колосников. Промежутки между добавочными колосниками или между ребрами рассчитаны так, что примеси, отделяющиеся от хлопка, падают снова на колковые валики и выбрасываются наружу. Отделение примесей и выбрасывание их наружу регулируются поворачивающейся доской К с гребенкой. Колковый валик имеет 21/2-р4V, дм. вдиам. и вращается со скоростью 300": 700 об/м. Увлеченный пилами через шелушильные колосники сырец поступает в нижнюю часть сырцовой камеры и далее очищается, как обыкновенно. При чистых сортах сырца этим

же Д. можно работать как однокамерным, питая его непосредственно через верхнюю рабочую камеру. Щеточные Д. для заводской чистки хлопка имеют 00, 70 и 80 пил; пилы имеют 10 или 12 дм. в диам. и 0,85 миллиметров в толщину. Зубья пил насекаются по направлению вращения, причем на 1 дм. насекается 7 зубьев. 15 рабочем состоянии пилы выступают из колосников в сырцовую камеру на I1 1в—Is 1в дм.

Для лучшей работы Д. необходимо, чтобы сырцовая камера была расположена непосредственно над пильным валом. В этом случае хлопок, находящийся в сырцовой камере, приходит во вращение и образует лежащий на пилах валик. При этом он является не сплошным, а полым, т. к. внутри его под действием центробежной силы образуется пустота. Диаметр пустого пространства в валике равняется 1/4-р V2 диаметра валика; чем это пространство больше и чем рыхлее структура валика, тем совершеннее идет процесс джинирования. Для облегчения вращения сырцового валика боковые стенки сырцовых камер выполняются в виде вращающихся дисков с центрами, совпадающи-

ми с осью сырцового валика. Число об/м. пильного вала колеблется от 375 до 500, щеточного барабана—от 1 000 до 1 500. Часовая производительность одного 70-пилыюго

10-дюймового джина (при 400 об мин. пильного вала) составляет 400 килограмм, а 80-пилыш-го 12-дюймового—550 килограмм сырца. Потребная мощность 8 : 10 Н Колосники отливаются из мелкозернистого чугуна; та часть колосника, где проходят пилы с волокном, закаливается.

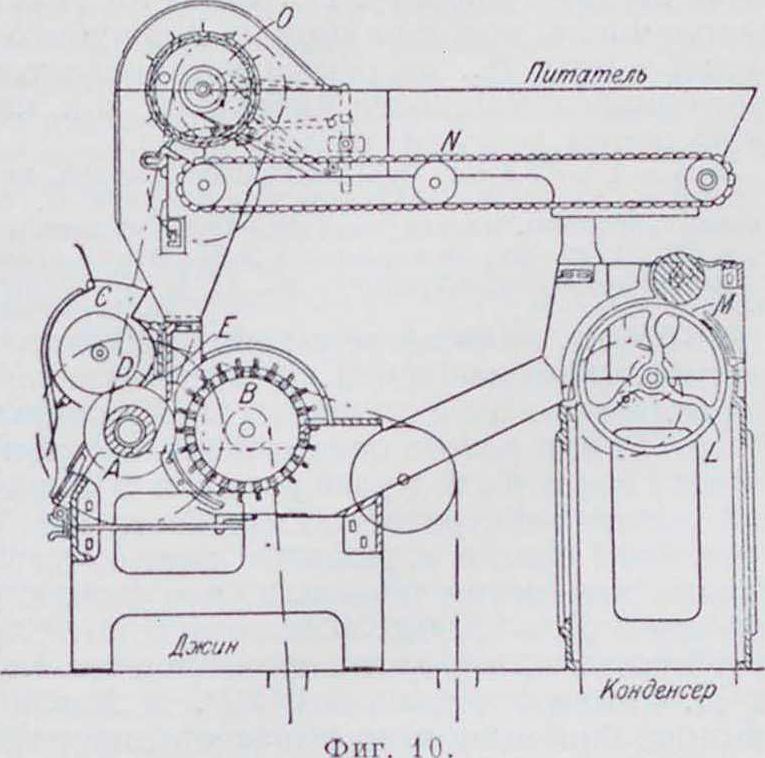

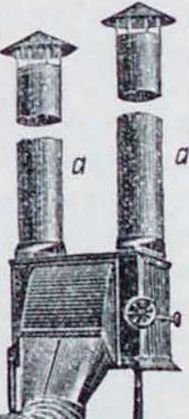

Конденсер. Снятое с пил волокно гонится током воздуха, возникающим от вращения щеточного барабана в т. н. конденсер, назначение которого удалять из волокна воздух и собирать волокно в виде непрерывной .тенты. Конденееры бывают ординарные, обслуживающие отдельно каждый джин, и батарейные—для целой системы из 4—5 Д. (батареи). Установка джина с конденсером показана на фигуре 10. Конденсер состоит из барабана L, диаметром около G00 миллиметров, обтянутого сеткой с небольшими отверстиями (2 миллиметров). Воздух проходит через сетку, волокно же задерживается на поверхности барабана и благодаря медленному вращению последнего собирается на нем в виде плотного слоя, который через щель М выходит из конденсора. Сетчатый барабан заключен в кожух и только снизу открыт для выпуска воздуха в особую пыльн. камеру,

Фигура 11.

где происходит оседание пыли. На хлопкоочистительных заводах обыкновенно на каждую батарей Д. ставится один общий конденсер, в к-рый снятое пилами волокно поступает по общему волокноотводу (фигура 11): трубы а служат для удаления воздуха поверх крыши; в последнее время воздух иногда удаляют эксгаустерами через фильтр-камеры.

II итатели. Для равномерной подачи сырца в Д. служат п и т а т е л и, которые бывают горизонтальные (старый тип) и вертикальные. Горизонтальный питатель(фигура10) состоит из 2—3 бесконечных лентN, поперек которых прикреплены деревянные планки. На эту питательную решетку кладут вручную хлопок-сырец, к-рый и подается ей к быстро вращающемуся (до 200об/м.) деревянному барабану О, усаженному фигура i2.

железными шпильками. Шпильки захватывают сырец и-бросают в сырцовую камеру. Подача регулируется изменением скорости движения полотна.

Вертикальный, или барабан-н ы й, питатель, наиболее распространенного при батарейных установках типа, представлен на фигуре 12. Он состоит из двух деревянных рифлен, валиков, диам. 5—0 дм. Валики, медленно вращаясь (1—2 об м.), пропускают выпадающий на них из распределительной ленты (днстрибютора) хлопок

Фигура 13.

на ниже лежащие колковые барабаны. Последние захватывают колками хлопок, протаскивают его но проволочной концентрнч. сетке и выбрасывают затем по наклонному лотку в сырцовую камеру Д. Оставшийся в сырце сор проходит через сетку, падает на дно питателя и удаляется оттуда конвейерным винтом. Регулировка питания производится при помощи изменения скорости вращения питающих рифленых валиков. В самое последнее время появились авто-матич. регуляторы питания, основанные на использовании плотности хлопкового валика, вращающегося в сырцовой камере Д. Всякое изменение его плотности, помощью системы рычагов и пружин, влияет на скорость вращения рифленых валиков питания.

При батарейных установках на хлопкоочистительных з-дах подача сырца из амбаров осуществляется пневматическим путем, при помощи вентилятора; распределение же сырца по Д. производится или механически при помощи распределительной ленты (система Мецгера) или тем же воздухом по железным трубам (система Лумус).

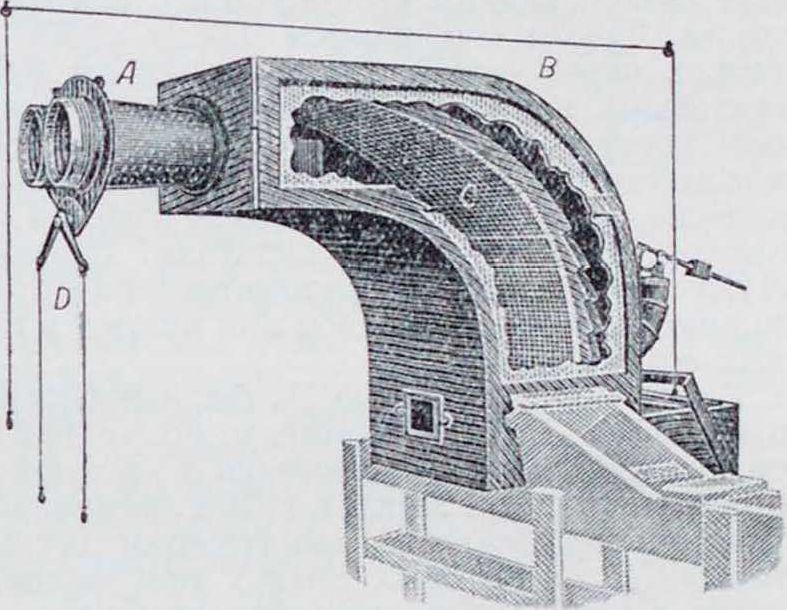

Существенною частью системы Менгера является т. н. сепаратор (фигура 13), назначение к-рого—передать сырец из пневматической трубы на распределительную ленту, отогнав из него воздух. По приемной трубе А хлопок засасывается в камеру сепаратора В; внутри сепаратора находится сетчатая стенка С, через к-рую сырец не может пройти и поэтому падает вниз; воздух же идет к вентилятору. Сепаратор стоит на деревянном лотке, внутри которого движется лента с пальцами; последняя, протащив сырец по верхнему лотку и обогнув шкив, передает сырец в нижний лоток, имеющий отверстия против питателя каждого Д. Питатели постепенно заполняются сырцом, а излишек его выбрасывается в противоположном конце лотка, где лента огибает второй шкив и начинает двигаться по верхнему лотку. Этот излишек сырца по мере накопления вновь засасывается в сепаратор, для чего служат особая труба и переключающий клапан D. В системе Лумус над каждым питателем имеются течки (рукава), соединенные между собой двумя рядом идущими трубами. Передняя труба, лежащая непосредственно над течками, продолжена в сырцовый амбар, задняя соединяется с вентилятором. Трубы сообщаются между собою в течках через сетки. Течки -снабжены брезентовыми клапанами, которые могут закрывать доступ через течки. Благодаря особому автоматич. клапану система работает периодически, и, т. о., сырец то засасывается из амбара, то поступает в питатели. Система Лумус работает вполне автоматически и применяется главным образом при чистых и сухих сортах сырца.

Бесщеточные пильные Д. были изобретены в 1902 г. Р. Б. Лумпкином, но до 1922 г. они не имели распространения в хлопковой промышленности. Лишь в 1922 году появились усовершенствованные конструкции бесщеточных Д., в которых воздух при помощи особого вентилятора подается через направляющие каналы к соплам, расположенным у задней стороны пил на расстоянии 1/32— 3/32 дм. Непосредственно под этими подводящими каналами расположены приемные каналы, направляющие волокно в общий волокноотвод. В одних системах сорные примеси отделяются ниже хлопкового потока, в других же они отлетают сверху воздухопровода. Форма сопла и изгиб железного направляющего воздух листа рассчитаны на направление всей струи вдуваемого воздуха в приемный мундштук волокноотводящего канала; при этом размеры отверстий рассчитаны так, что засос окружающего воздуха в волокноотвод может происходить лишь в самом незначительном размере, чем предупреждаются потери и раздувание очищенного волокна но сторонам. Давление воздуха в выходном отверстии сопла обычно достигает 200-1-300 миллиметров вод. столба; давление в волокноотводе сзади Д. колеблется от 10 до 25 миллиметров вод. ст. Число оборотов пильного вала до 450 : 800 в м. Воздуходувные Д. могут применяться как однокамерные, так и двухкамерные н работают исключительно 12-дм. пилами. Остальное дополнитсльн. оборудование в этих Д. ничем не отличается от ще точных. При батарейных установках пильные валы всех Д. часто соединяются последовательно между собою гибкими сцеплениями, так что не требуются отдельные ремни на каждую машину. Несмотря на уменьшение числа подшипников и движущихся частей в этих Д., их общая установка требует большей мощности двигателя, так как добавляется вентилятор для сопел.

Лит.: Таггарт В. С., Прядение хлопка, пер. С англ., т. 1—3, М., 1923—26; Федорой С. Λ. Учение о волоки, материалах, М., 1909; «Хлопковое дело», М., 1923—28; Ф е д о р о в В. С., Этапы развитии джинн о го машиностроения, Μ., 1924; "Oil Miller“, Atlanta. 1926—28, А. Шлосберг.