> Техника, страница 44 > Доменное производство

> Техника, страница 44 > Доменное производство

Доменное производство

Доменное производство, получение различи, сортов чугуна из железных руд в особых печах, называемых доменными печами, домнами. Три фактора влияли на развитие Д. π.: 1) постепенное усовершенствование устройства доменных печей, 2) улучшение всех приемов и способов доменной плавки и 3) теоретич. разработка всех физич. и химич. процессов, совершающихся в доменной печи,—доменного процесса.

I. Доменная печь.

Доменная печь—шахтная печь для выплавки различных сортов чугуна; в ней рабочее пространство вытянуто в высоту; перемешанные топливо и обрабатываемые материалы опускаются навстречу подымающимся газам. Исходные материалы домен, плавки—руду, флюс и топливо—загружают в верхнюю часть печи, называемую колошником; воздух, необходимый для горения топлива, подается в нижнюю цилиндрическ. часть, называемую горном, через охлаждаемые водой коробки—ф у р м ы. Сгоревшее у фурм топливо образует горячие газы, к-рые, поднимаясь снизу вверх, с одной стороны, нагревают до расплавления опускающиеся сверху вниз материалы, с другой— восстанавливают часть железа из руды; газы уходят через колошник печи. Остальная часть железа руды и другие элементы восстанавливаются твердым углеродом топлива и образуют с углеродом, поглощаемым железом, чугун. Чугун и шлак, получающийся от сплавления пустой породы руды, флюса и золы топлива, стекают в нижнюю часть горна печи, образуя два слоя: нижний—чугун и верхний—шлак; и тот и другой выпускаются через особые отверстия—л е т к и. Выше горна находится коническая расширяющаяся вверх часть печи—з аплечики, а далее коническая суживающаяся кверху часть—ш а х т а, имеющая часто внизу цилиндр ич. форму. Самое широкое место рабочего пространства печи на границе заплечиков и шахты называется распаром.

Конструкция отдельных частей печи и ее вспомогательных устройств преследует две цели: создать правильное распределение материалов и газов по поперечному сечению печи и всемерно уменьшить обязательные и вынужденные остановки в работе печи. Для этого печь должна иметь рациональный профиль (то есть внутреннее очертание вертикального сечения печи по ее оси) и возможно простые, а главное, надежные и выносливые в работе, отдельные части самой печи и вспомогательных устройств. Величина первоначальных затрат играет в данном случае совершенно подчиненную роль.

Размеры коксовых и древесноугольных печей. В настоящее время доменные печи работают гл. обр. на коксе и лишь отчасти на древесн. угле (из коксовых печей получается 99% всей мировой добычи чугуна, а из древесноугольных—только ок. 1%). Различие между коксовыми и древесноугольными печами заключается гл. обр. в их величине. Коксовые печи,при горючем— коксе—более прочном (сопротивление раздавливанию равно 1004-180 килограмм/см2) и менее растирающемся и размельчающемся при движении шихты в печи, чем древесный уголь (сопротивление раздавливанию равно 304-40 килограмм/см2 поперек волокон при хорошем выжиге и 54-8 килограмм]см2 при плохом выжиге), имеют полезную высоту большую, чем древесноугольные; так, при лучшем дургамском (Англия) и коннельсвильском (Америка) коксе полезн. высота печей (расстояние от уровня материалов на колошнике до низа выпускного для чугуна отверстия) 254-27 м; при лучшем коксе Донбасса—234-25 м,а при слабом—204-23 м; при лучшем сметничном древесном угле—18 м, при обыкновенном—15 метров Суточная производительность больших древесноугольных печей равна всего 504-100 т, коксовых же 3004-600 и даже 1000 т.

Профиль печи. Основными величинами являются высота печи и диаметры распара и горна. Отношение высоты печи к диаметру распара ее изменяется в пределах 31/2 4- 4V2 для коксовых печей и 4V24-5 для древесноугольных; проплавка трудно восстановимых руд и получение горячих, кремнистых чугунов требуют более узкого и высокого распара, при рудах легко восстановимых и чугунах холодных малокремнистых распар делается ниже и шире. Крутые стенки заплечиков (уклон 804-82%) и широкий горн (в коксовых печах диам. горна 64-7,5 м, в древесноугольных—2,54-2,8 м) при малом отношении диам. распара и горна (1,2—1,1) являются характерной особенностью профиля новейших печей. Полезный объём печи, обусловливаемый главным образом высотой и диаметром распара, определяется в 600—700 м8 для средних и 800—950 м3 для самых больших коксовых печей; для древесноугольных печей соответственные объёмы 100 и 200 м3. Отношение чисел, выражающих объём (в ж3) и суточную производительность печи (в тоннах), зависит: от качества проплавляемых руд, гл. обр. содержания в них железа, от сорта чугуна, а также от умения вести плавку. Величина эта колеблется от 1,5 до 3,0 для древесноугольных печей и от 1,2 до 2,5 для коксовых. Числа эти увеличиваются с увеличением труд-новосстановимости руды, с уменьшением содержания железа в ней и с увеличением количества кремния в получаемом чугуне и уменьшаются при обратных условиях. По последним данным заграничной практики, при употреблении хорошего кокса, тщательно сортированных и только кусковых или аггломерированных (спеченных) руд, на больших печах можно достигнуть ^1 м3 объёма на 1 тсуточ. производительности печи.

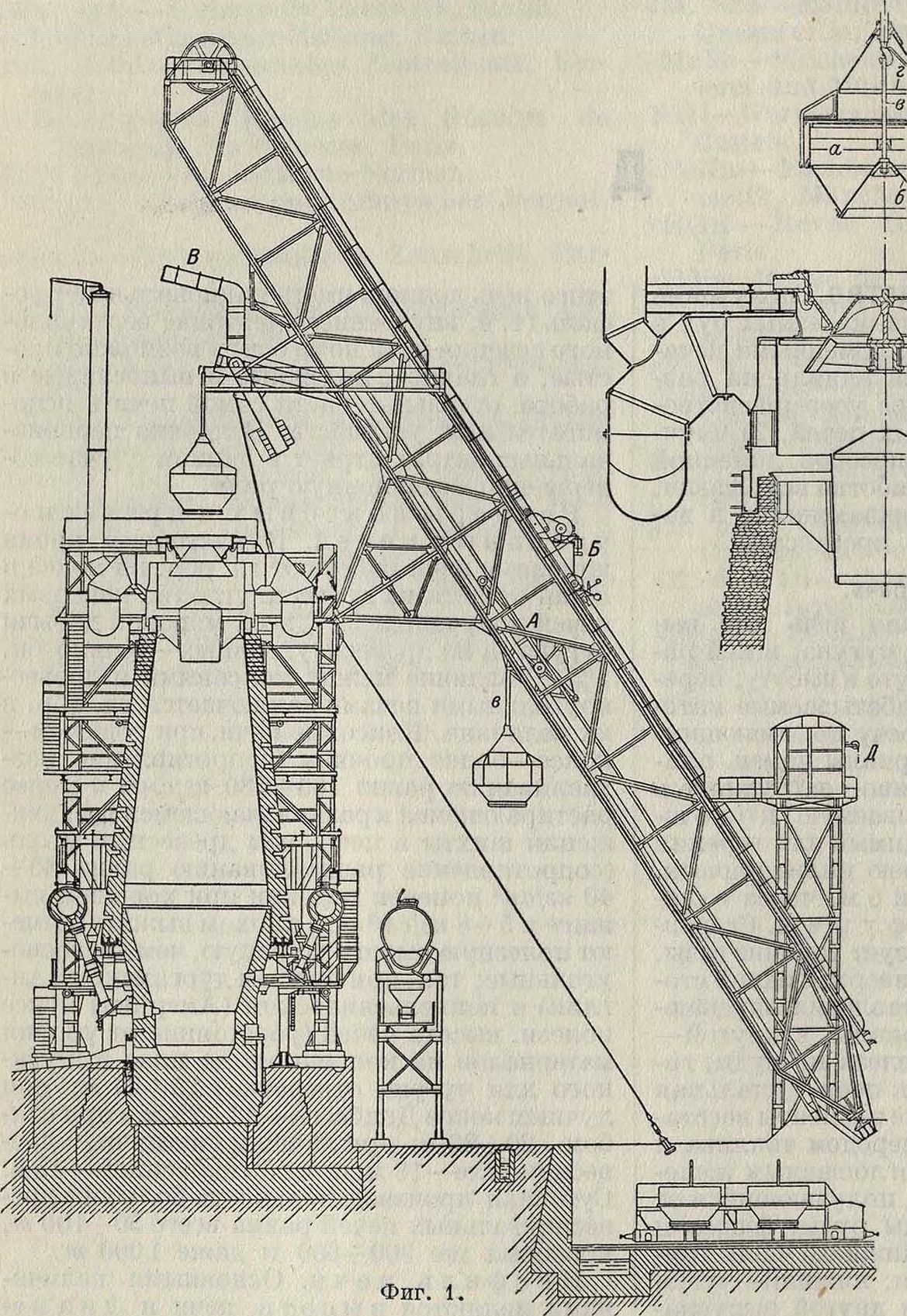

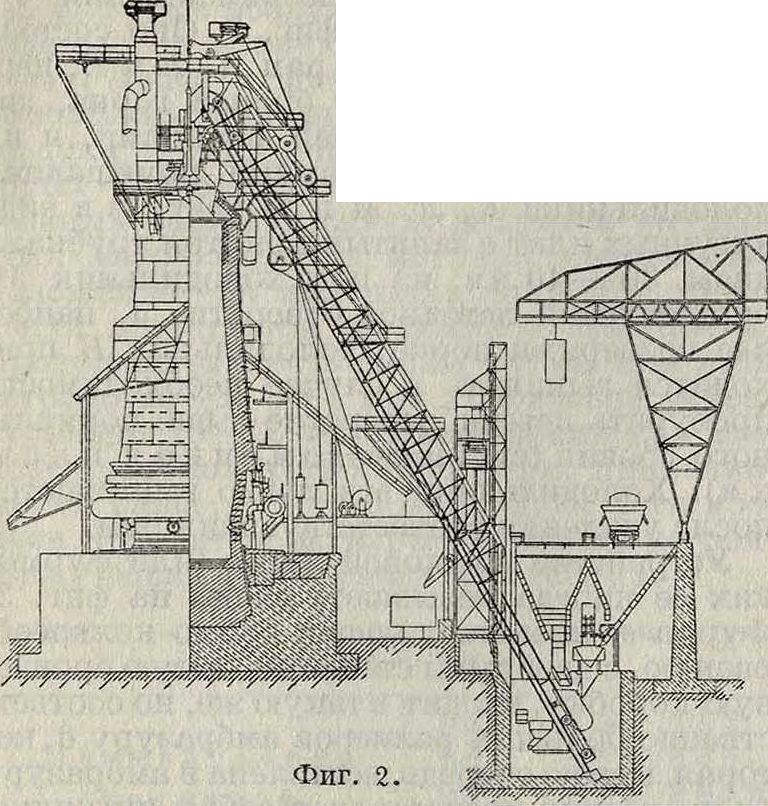

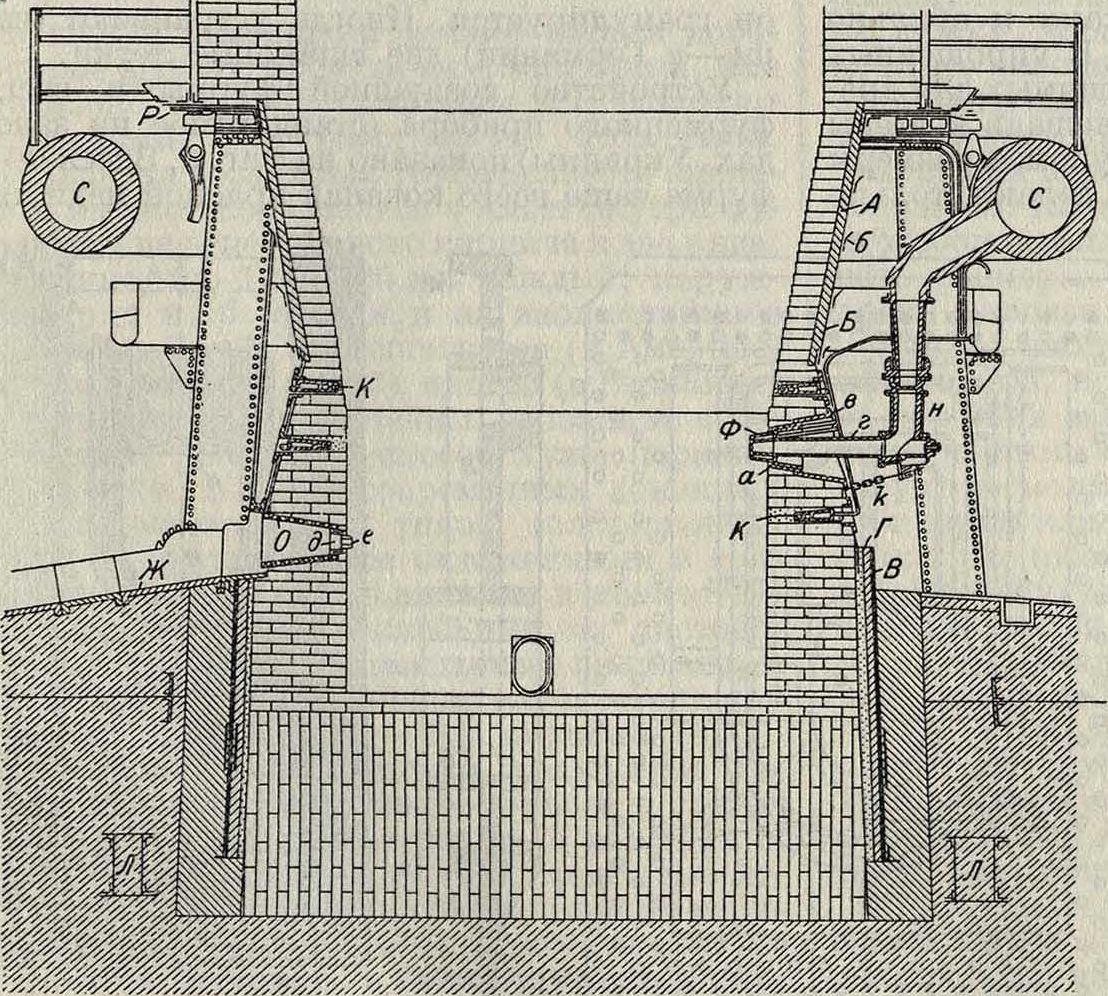

Конструкция печи. В настоящее время в доменном строительстве имеются 2 определенных и обособленных течения— американское и немецкое,—которые разнятся в вопросах не только конструкции самих печей, но также конструкций вспомогательн. устройств и их оборудования. В других странах строят печи по нем. или америк. образцам, которые сделались стандартными. «Немецкая» печь (фигура 1) отличается от «американской» (фигура 2) тяжеловесностью и сложностью устройства; характерным для нее является: крепление кладки шахты обручами; колонны, идущие снизу до самого колошника; загрузка круглыми бадьями с опускающимся днищем при помощи громадного и тяжелого слабо наклонного моста. Отличительные особенности американских печей: шахта в сплошном клепаном кожухе, загрузка опрокидывающимися бадьями или «скипами» при легком круто наклонном мосте и рациональное крепление и охлаждение горна печи. В конечном счете, те и другие достигают одинаковых экономии. и технич. результатов работы, однако немецк. печи при своих сложных конструкциях должны обслуживаться вы-сококвалифицир. рабочими, а американские (при выносливости конструкций) могут обслуживаться малоквалифицирован. персоналом.

Основание и фундамент. Основание печи, или т.н.пень ее, представляет собою массив из бетонной или кирпичной кладки на цементном растворе. В виду нередких случаев растрескивания основания от повторных нагревов и охлаждений и распирания его скопляющимся ниже лещади (пода горна) печи чугуном необходимо устанавливать кругом пня железный клепаный кожух или заделывать в бетон скрепляющую арматуру.

Рабочую площадку вокруг горна печи делают шириной 4-У5 метров и располагают непосредственно на пне или частью на нем, частью на балках и сводиках. Уровень раб. площадки, следовательно и высота пня над уровнем заводск. ж.-д. пути, определяется тем,

что под желооа для чугуна и шлака должны подходить ковши для них и паровоз; обычно высота пня над рельсами пути 64-7 метров.

На пень печи опираются колонны, поддерживающие шахту и колошник. У печей нем. типа делают обычно четыре мощных клепаных

колонны, на которые опирается все колошниковое устройство и наклонный мост (фигура 1); шахта печи часто опирается через особые подкосы и кронштейны на них же или на несколько отдельно стоящих колонн. У американских печей имеются только колонны, подпирающие шахту печи (фигура 2 и 3), причем все колошниковое устройство и мост точное углубление колонн в основание печи: пята колонн должен быть на 2—2,5 метров ниже лещади. Под колоннами часто ставят мощное, литое (реже—клепаное) кольцо, служащее опорою колонн и креплением кладки фундамента (фигура 3, Л). Передача давления шахты на колонны производится посредством опорного кольца, к-рое у печей, не имеющих кожуха, делается в виде мощной клепаной кольцевой балки, у печей с шахтой в кожухе—в виде трех толстых горизонтальных листов (фигура 3, Р), прочно склепанных кольцевым уголком с кожухом шахты, нижние листы

ш

Фигура 4.

5?—

Фигура 3.

опираются обычно на кожух шахты. Число таких колонн 6—10—12, кратное числа фурм (для более удобного расположения фурм). Американцы делают колонны больш. частью литыми чугунными; в СССР предпочитают клепаные железные. Весьма важно доста которого в этом случае работают на изгиб, образуя с горизонтальными листами балку.

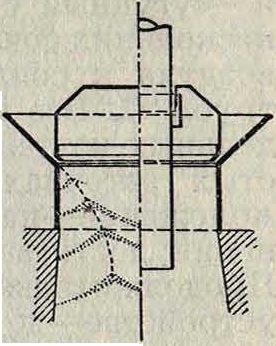

Горн печи является самой важной ее частью. В нижнем горне, так называемом металлоприемнике, собирается большое количество жидкого металла, который своей тяжестью, усиленной давлением газов, давит на стенки горна. Т. о., конструкция горна, с одной стороны, должна обладать большой механич. прочностью и плотностью, с другой—высшей сопротивляемостью разъедающему действию чугуна и шлака. Все усилия конструкторов направляются к тому, чтобы избежать возможности побега чугуна из печи. Многочисленные употреблявшиеся ранее конструкции горна в настоящее время почти оставлены, и наиболее признанным и распространенным является устройство, показанное на фигуре 3, или его видоизменение. Стенки горна, из кирпича нормальных размеров, выкладываются внизу, на уровне летки, общей толщиной 1 0004-1 200 миллиметров, вверху, на уровне фурм, 5004-700 миллиметров. Лещадь выкладывается вертикальными рядами кирпича на толщину 24-3 ,5 метров Для кокс, печей идет шамотный кирпич (смотрите) 1 сорта, для древесноугольных—лучший динас (смотрите). В Германии для выкладки горна нек-рые з-ды предпочитают употреблять не шамотный, а углеродистый кирпич, считая, что это гарантирует от разъедания стенок и от побегов чугуна.

В области металлоприемника кладка стянута очень сильной клепаной броней В (смотрите фигура 3) из 28 — 32-мм железа. Для охлаждения огнеупорной кладки, а главное, для предохранения от разъедания чугуном брони (если он так или иначе разъест кладку или по швам и трещинам кирпича достигнет до брони) служит ряд холодильных плит Г, которые поставлены между броней и кладкой, причем к броне они прислоняются вплотную, а от кладки отделены зазором в 100 —150 миллиметров, заполняемым хромистым железняком или коксовой мелочью с гудроном.

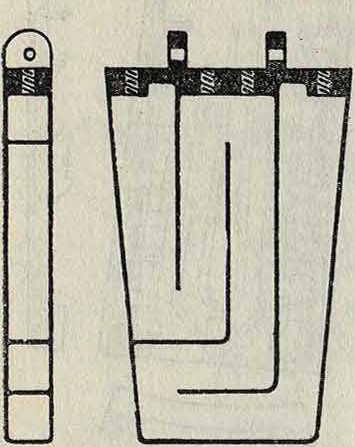

Прослоек этот предохраняет броню от разрыва вследствие расширения кладки от нагревания. Холодильники представляют собою вертикальные чугунные плиты толщин. 120 миллиметров, шир. 300—350 миллиметров и дл. 3,5—4,0 метров с железными залитыми внутри трубками, по которым проходит вода. В Америке вместо описанного устройства делают часто броню из стальных литых плит с фланцами, скрепляемыми болтами, или из чугуна с залитыми внутри трубками (фигура 4). Иногда в Америке делают броню из очень толстых (200—250 **) чугунных плит (без трубок), стянутых сильными бандажами и обильно поливаемых снаружи водой. В упрощенных конструкциях, вполне применимых для древесноугольных печей, где лещадь и стены горна мало разъедаются чугуном и размеры горна значительно меньше, делают только клепаную броню и обильно поливают ее водою.

В верхней части горна, где имеется высокая ί°, значительное давление газов и где протекают из более верхних горизонтов шлак и чугун, стены охлаждают вставленными в них горизонтально холодильниками, имеющими клиновидную форму (фигура 3, К); их обычно ставят в 3—4 ряда.

Холодильники представляют собою литые бронзовые закрытые коробки (фигура 5) с перегородками внутри, служащими для направления струи воды, и с отверстиями для чистки. В Германии весьма распространены холодильники открытые, в виде охлаждаемых водой коробок без передней стенки. Кладка стенок верхнего горна стягивается или клепаной броней из листового железа, или стальной броней, литой с фланцами, или же просто обручами из полосового железа.

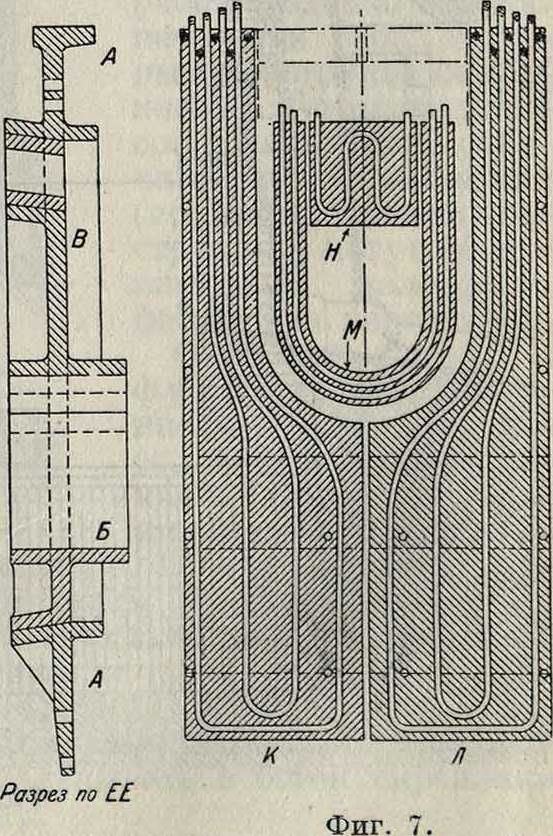

Рациональная конструкция чугунной и шлаковой леток и фурмового прибора имеет очень важное значение для работы у печи. Устройство крепления и охлаждения чугунной летки видно на фигуре 6. Оно состоит из трех стальных литых рам А, Б я В; первая наглухо склепана с броней горна, две другие скрепляются с ней фланцами, и их можно вынимать. За рамами помещаются холодильники К, h, М и Н (фигура 7) в виде чугунных плит с залитыми внутри трубками диам. 30 — 40 миллиметров; из них холодильник М, окружающий леточное отверстие а, наиболее подвержен порче; холодильник Ы приходится вынимать в случае необходимости пробурить леточн. отверстие выше нормального уровня (смотрите ниже Доменная плав-к а). Холодильники эти легко вынимаются после удаления соответствующих рам.

Устройство шлаковой летки (или фурмы, как ее иногда называют) видно на фигуре 3. Фурма е, представляющая собою кольцеобразную, с двойными стенками, литую бронзовую коробку, входит в такую же, но соответственно больших размеров амбразуру d, которая, в свою очередь, вставлена в амбразуру О; последняя представляет собою чугунную слегка конич. формы отливку с залитой внутри спиральной железной трубкой. Фурма и амбразура д также охлаждаются водой. Выходящее в печь отверстие фурмы е имеет диам. 50 миллиметров и заткнуто железной на стержне пробкой, вынимаемой при выпуске шлака. Ж—чугунное корыто; шлак стекает по корыту или в специальные котлы, в которых и отвозится на свалку, или в яму с водой, где он гранулируется. Иногда устраивают (чаще—в Германии) две шлаковые летки.

Устройство воздушной фурмы и всего фурменного прибора (стандартное на заводах Украины) показано на фигуре 3. Здесь Ф— фурма чаще всего кованая красной меди, но

м. б. и литая бронзовая или даже кованая железная; а—амбразура литая бронзовая, в—амбразура литая чугунная с залитой внутри спиральной трубкой; все они подобны амбразурам в шлаковой летке, но больших

размеров. Через фурму Ф проходит в печь воздух, а амбразуры айв служат холодильниками для окружающей фурму кладки горна. К фурме воздух подводится соплом г в виде слегка конич. чугунной трубы. Рукав н—чугунный с футеровкой, состоящий из нескольких сочленений, служит для подвода воздуха к соплу из кольцевой воздушной трубы С. Все неподвижные соединения отдельных частей прибора делаются на простых заточках, все могущие менять свое положение—на шаровых; плотность соединений достигается пружинной стяжкой к. Продолжительность смены фурмы при этом устройстве—до 5—7 мин., бронзовой амбразуры—до 10—12 мин., в то время как при менее удобном устройстве фурм, применявшемся ранее, это требовало более часа времени. Принятые размеры фурмового устройства у разных печей видны из табл. 1.

Таблица 1. ·— Характеристика фурмового устройства.

| Наименование размеров | Большие коксовые печи | Малые коксовые печи | Большие древесно-

угольные печи |

| /Диаметр глаза фурм в миллиметров | 180—200 | 150—160 | 100—120 |

| Число фурм в печи. | 12—16 | 10—12 | 6—8 |

| Расстояние до лещади в м | 2,0—2,75 | 1,6—2,0 | 1,2—1,6 |

| Расстояние до шлаковой | |||

| летки в метров. | 1,0—1.2 | 0 со

1 о | 0,3—0,5 |

| Диаметр (внутренний) кольцевой воздушной | |||

| трубы в метров. | 0,9—1,2 | 0

05 1 о со |

0,4—0,6 |

Немецкие доменщики делают иногда добавочные фурмы, проводя их в заплечики, как показано на фигуре 1. Фурмы эти работают временами, при расстройстве хода печи. Кольцевая воздушная труба делается клепаною из листового железа и имеет внутри футеровку из огнеупорного кирпича в два ряда, толщиной по 120—125 миллиметров каждый; наружный ряд м. б. сделан и из изоляционного кирпича. Труба подвешивается (в Америке) к колоннам (смотрите фигура 3); иногда (в Германии) ее опирают на кронштейны, связанные с колоннами; последний способ хуже первого.

Заплечики в современных доменных печах делаются двух типов: толстостенные (фигура 2), охлаждаемые заложенными в толщу кирпича холодильниками, и тонкостенные, заключенные в клепаный из листового железа кожух, охлаждаемый поливанием снаружи водой. В первом случае толщина стенок делается в 2 — 2V2 кирпича (бОО-У 700 миллиметров), и кладка снаружи стягивается железными кольцами, между к-рыми и закладываются в несколько рядов, в расстоянии 500-1-400 миллиметров один от другого, бронзовые холодильники, подобные холодильникам верхнего горна. Тонкостенные заплечики (фигура 3) делаются толщиною в один полуторный кирпич, то есть в 340—350 ** и стянуты кожу-хом Б из листов толщиною 20—25 миллиметров. Кожух поливается водой из брызгал от кольцевой трубы, подводимой к углу, образуемому кожухом Б и листами Р; козырьки б, не прилегающие плотно к кожуху, устроены для того, чтобы вода не разбрызгивалась в стороны. На той же фигура 3 показан дру гой способ охлаждения заплечиков — при помощи чугунных плит А, аналогичных по устройству с описанными выше плитами Г. Применением этих плит стремятся избежать свободного стекания воды по кожуху, что создает всегда некоторую сырость и грязь у печи, а главное—не допустить попадания этой воды за кожух при расстройстве швов кожуха, что наблюдалось на некоторых печах Украины.

Шахта. Кладка шахты доменной печи внизу делается толщиною 900 -у 1 000 миллиметров, вверху 600 -Г 800 миллиметров; в настоящее время для кладки стен употребляют кирпич двух размеров: нормальный—250 х 125 х 65 миллиметров и полуторный—375 х 150 х 65 миллиметров, причем часть кирпичей делают прямыми, часть—клинчатыми и, комбинируя те и другие, получают при выкладке круги разного диам. Снизу до V2—γ8 высоты употребляют кирпич первого сорта, далее — второго, на коксовых печах — шамотный, на древесноугольных— кварцево-глинистый:

Наружное крепление кладки шахты бывает, как уже упомянуто выше, двух родов: сплошной клепаный кожух из листов толщиной от 12 до 30 миллиметров, смотря по месту, величине печи, конструкции колошника и прочие, или обручи из полосового железа шириной 125—200 миллиметров, толщин. 20—30 миллиметров, стянутые кольцами, клиньями или другими стяжны-ми соединениями. Между кожухом и кладкой оставляется зазор в 150—200 миллиметров, заполняемый расщебенкой из кирпича или другим подходящим материалом, позволяющим расширяться кладке, не передавая давления на кожух. Кожух позволяет укреплять на печи все колошниковое устройство, производить более быстро выкладку шахты при ремонте печи и предохраняет кладку от разрушений при ах и сильных осадках шихты в печи. Кольца считаются более дешевым способом крепления и позволяют увеличивать размеры печи при перекладке ее во время ремонта.

Кладка шахты вверху страдает от ударов материалов, поступающих в печь; внизу— от действия жара и истирания более твердыми частями спускающейся шихты. Существует несколько конструкций предохранения верха кладки от износа; наиболее простая и распространенная показана на фигуре 1 и 2. Это—чугунные массивные кольца, в несколько рядов заложенные между верхними рядами кладки и образующие по внутренней поверхности шахты почти сплошную броню. При других конструкциях кладка шахты не доходит до колошника, а заменяется вверху сплошным литым стальным охлаждаемым панцырем или рядом отдельных плит, приболченных к кожуху шахты.

Продолжительность кампании печи чаще всего обусловливается состоянием стенок шахты, причем разгорает гл. обр. ее низ; при сильном разгаре низа получается опасность обрушения вышележащих частей кладки, сильно меняется профиль печи, что влечет, в свою очередь, расстройство хода печи и неэкономичную работу ее. Для предохранения низа шахты от разгара шахту снабжают несколькими рядами холодильников, вставленных в толщу кладки, как показано на фигура 1 и 2. Холодильники делают литые бронзовые, вставляемые в чугунные амбразуры, или открытые. Те и другие сходны с холодильниками для верхнего горна, но больших размеров; в СССР иногда применяют чугунные холодильники в виде плит с залитой внутри трубкой, без амбразур, ставя плиты за кожухом и выводя через отверстия в нем только трубки. Такие холодильники дешевы и не нарушают целости кожуха, но их нельзя сменять во время работы печи. Некоторые конструкторы считают холодильники в шахте излишними, другие, стремясь сохранить профиль печи при разгаре, делают низ шахты (цилиндрич. распар) тонкостенным в кожухе, поливаемом водой, подобно описанным выше тонкостенным заплечикам. Недостатками этой конструкции является несколько большая потеря теплоты и возможность проникания воды за кожух при расстройстве швов его.

Стремление создать неизменяемый профиль печи привело к постройке «тонкостенной шахты Бургерса», которая вся состоит из рядов сболченных литых чугунных плит; с внутренней стороны плиты имеют ребра, между которыми выкладывается один ряд кирпича (на ребро); наружная поверхность шахты охлаждается поливанием водой. На вновь строящихся печах эта конструкция теперь нигде не применяется. В СССР на Макеевском заводе она оправдала себя при производстве ферромангана.

Газоотводы. Из-под засыпного аппарата, в верхней части колошника, газы удаляются через так называемым газоотводы. На больших печах обычно делают четыре газоотво-да, на малых—два; площадь сечения газоот-водов желательно иметь возможно ббльшую, чтобы газы, уходя из печи с малой скоростью, возможно меньше уносили с собою из печи руды в виде пыли. Практически сечение каждого газоотвода достигает 1,0, редко 1,5 м2. Газоотвод представляет собою клепаную из листового железа трубу диаметром от 0,6 (древесноугольные печи) до 1,25 метров (коксовые печи), иногда футерованную внутри. На америк. печах обычно их направляют сперва вверх и только на некоторой высоте отводят патрубок вниз к газоочистителям, как видно на фигуре 2. В Германии же делают газоотводы, как показано на фигуре 1, направляя их сразу вниз, что влечет за собой больший унос пыли из печи. На газоотводах в возможно близком расстоянии к выходу их из печи ставят так называемые газоотводные клапаны, отделяющие печь во время ее остановки от общего газопровода цеха. Кроме того, на газоотводе должен быть труба, отводящая во время стоянки печи газ из-под колошника в атмосферу и во время работы прикрытая особым клапаном.

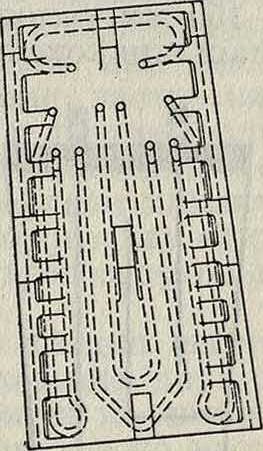

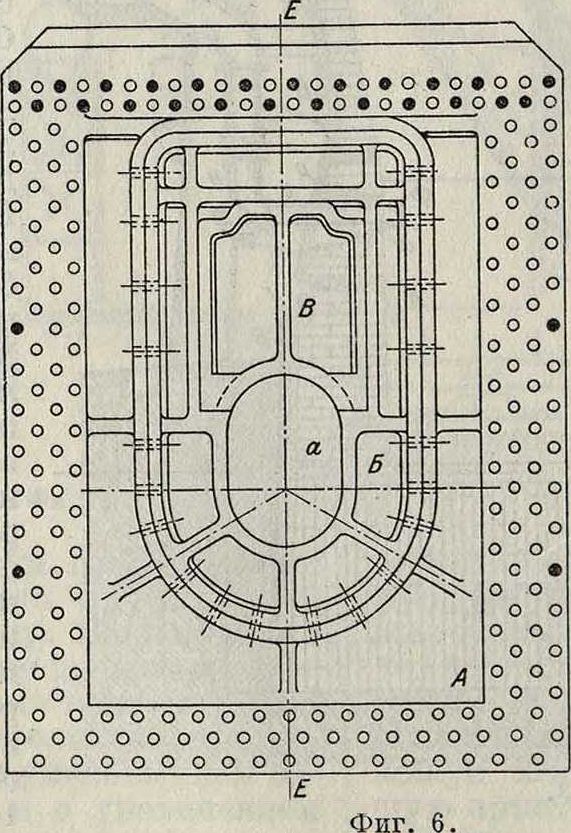

Распределительный аппарат. Колошник доменной печи сверху закрыт аппаратом, с одной стороны, не дающим газам уходить в атмосферу, с другой—служащим для распределения по определенному принципу материалов на колошнике печи. Наиболее распространенными и основными аппаратами являются два: «воронка и конус Парри» и «колокол Лангена». В первом аппарате неподвижная воронка прикрывается опускающимся конусом (фигура 9); материал, падая с конуса и образуя угол естественного откоса, располагается таким обр., что большее количество крупных кусков его ложится в середине печи, а к периферии— больше мелочи. Во втором аппарате неподвижная воронка закрывается сверху п однимающимся колоколом, и материал, ссыпаясь с воронки, располагается, как это показано на фигуре 8, образуя гребни мелочи на разном расстоянии от центра печи. Существует множество видоизменений и фиг. 8. усложнений этих аппаратов.

Чтобы не терять газ во время засыпки материала в печь на всех современных печах устраивают второй затвор: при аппарате Парри—в виде второго малого конуса, при других—в виде крышки, прикрывающей аппарат сверху. Все доменные печи Америки и большинство печей Запад. Европы и Украины имеют аппарат Парри, и толыад на дре-

Фигура 9.

нек-рых немецких коксовых печах остаются еще аппараты других систем. На фигуре 9 виден засыпной аппарат, снабженный двойным конусом Парри. Основное кольцо А соединено с клепаным кожухом колошника печи; на нем покоится состоящая из двух частей воронка Б, прикрытая снизу большим конусом В, который шарнирно подвешен к

стержню Г; стержень этот связан системой рычагов с противовесом Пг, уравновешивающим собственный вес конуса, и паровым или воздушным цилиндром Pt, который сообщает конусу движение при его открывании и закрывании. Малый конус Е, прикрывающий воронку Ж, жестко насажен на полую штангу Д, которая связана при помощи тяг и системы рычагов с противовесом П 2 и цилиндром Р2. Иногда маневрируют конусами и с помощью особых балансиров, движущихся от цилиндров, расположенных внизу, как показано на фигуре 2. Конусы и воронки делаются обычно стальные литые, толщиной 50—55 миллиметров (большие) и 35—45 миллиметров (малые). Для правильности засыпки должна существовать определенная зависимость между диаметрами колошника и большого конуса, а именно—их разность делается от 1,2 до 1,5 ж. Ход большого конуса делают 0,8—0,9 ж, малого 0,6—0,9 ж.

Подъемные и засыпные механизмы. В исключительно редких случаях, на очень малых древесноугольных печах сохранилась до настоящего времени ручная подача и завалка материала на колошник; обычно же она является в большей или меньшей степени механизированной. При печах старого устройства и небольшой производительности материал в вагонетках подвозится к вертикальному подъемнику у печи. Поднятые на уровень колошника вагонетки вручную подвозят к нему, опрокидывают, и материал падает на засыпной аппарат печи. При механич. или автоматич. загрузке материал вручную или механически подвозят к основанию подъемника печи и по наклонному мосту в особой вагонетке доставляют на колошник печи, где вагонетка автоматически опоражнивается и возвращается к основанию подъемника; т. о., рабочие на колошнике не задалживаются. Все управление движением вагонетки и маневрирование конусами производится машинистом из будки подъемной машины, или же оно происходит автоматически: машинист пускает в ход механизм поворотом ручки пускового прибора.

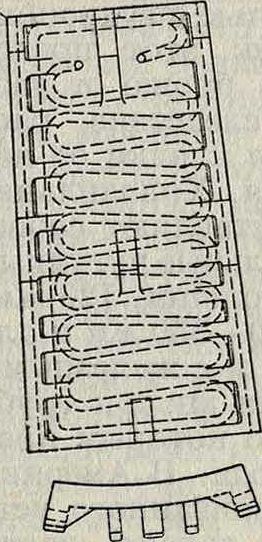

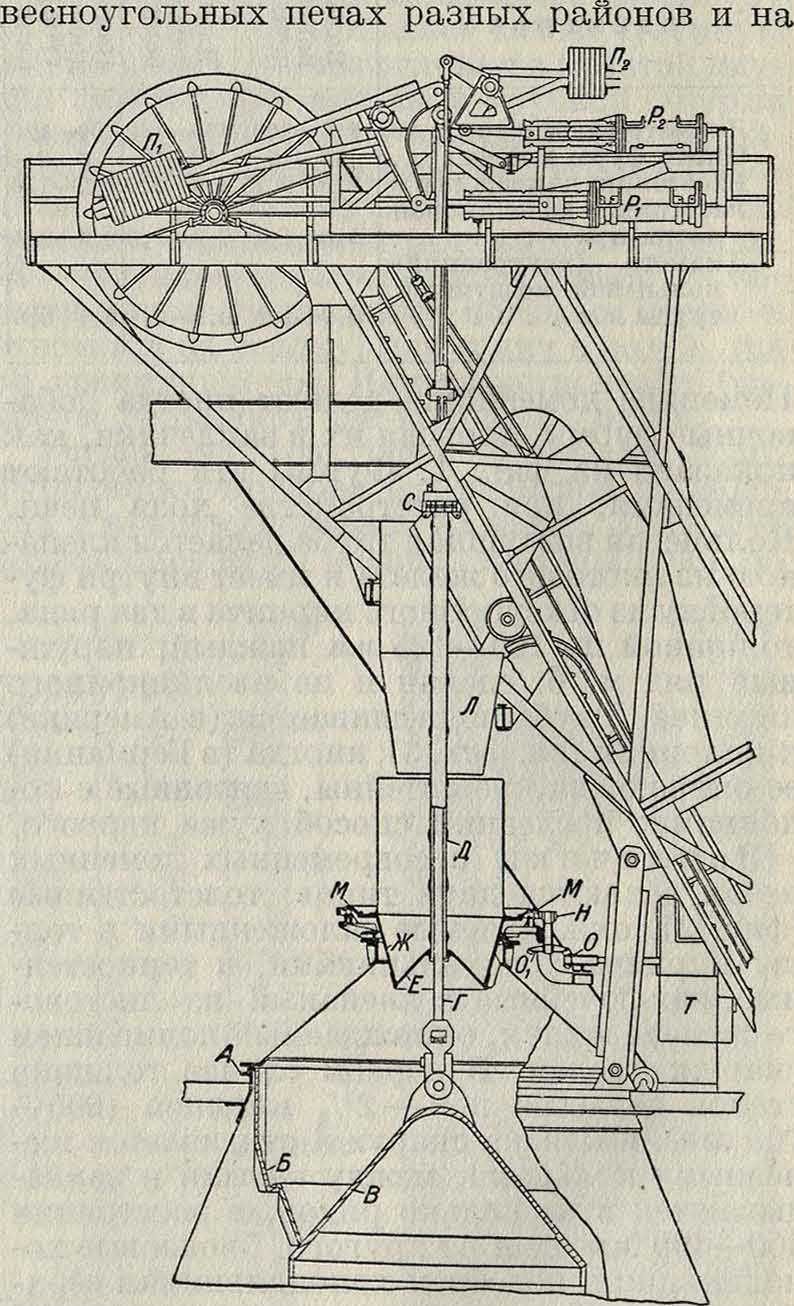

Все автоматич. загрузки разных систем разделяются на две большие группы, смотря по тому, чем производится подъем—подвешенными бадьями или вагонетками на колесах (называемыми в Америке скипами). Первые распространены по преимуществу в Германии, вторые — в Америке; в СССР имеются и те и другие, но за последнее время предпочтение отдается скиповой загрузке. Немецкая бадья,представляющая собой клепаный цилиндр а (фигура 1) с воронкообразной нижней частью, закрывается снизу конусом б, подвешенным на штанге в; она имеет объём 8—9 ж3 и несет обычно сразу всю рудную сыпь колоши весом 10—18 т; америк. скип представляет собою открытый сверху ящик (фигура 2 и 9) объёмом 2,5—5 ж3 и вмещает или 1/4 рудной колоши или 4—8 тонн полезного груза. В виду этого наклонный мост при немецкой бадейной загрузке значительно тяжелее, чем при скиповой, подъемная машина должен быть большей мощности; скорость движения скипа 1,5—3,0 м/ск; бадья имеет меньшую скорость подъема (1,0—1,2 м/ск) и холостой ход; при подъеме бадья иногда рас качивается и не садится хорошо на свое место, так что приходится иметь на колошнике одного или двух человек, наблюдающих за ее посадкой. В американских условиях стоимость подъема материалов на колошник на 1 тонна чугуна для бадейной загрузки— 96 коп., для скипов—32А-37 коп. Загрузка круглыми бадьями с успехом была применена в С. Ш. А. в 1896 г. на заводе Дюкен, где все устройство очень легко и много лет работает исправно, но в Германии конструктивная разработка той же идеи выполнена неудачно.

Загрузка Полига. Бадейнаязагрузка системы Полига является наиболее распространенной в Германии и типичной для этого вида загрузок; она изображена на фигуре 1. По верхнему и нижнему поясам наклонного моста ходят две тележки—грузовая А и моторная Б они связаны друг с другом канатом, перекинутым через шкив вверху моста. На грузовую тележку подвешивается бадья, на моторной имеются один или два мотора, вращающие зубчатки, сцепленные с зубчатой рейкой, уложенной вдоль всего верхнего пояса моста. Моторная тележка, двигаясь по рейке, тянет грузовую, уравновешивая ее в то же время своей тяжестью. Дойдя до верха, грузовая тележка переходит на добавочный изогнутый рельс и своей тяжестью опрокидывает балансир В, садясь в то же время на колошник печи. Под тяжестью материалов в бадье опускается конус, ее закрывающий, и материал высыпается в печь; облегченная бадья тяжестью противовеса возвращается в прежнее положение, после чего начинается опускание ее вниз. Одновременно с опусканием бадьи на колошник опускается и крышка г, преграждая выход газов в атмосферу во время опускания конуса. Управление движением происходит из будки Д.

При скиповой загрузке два скипа висят на концах каната, перекинутого через барабан подъемной машины; скипы имеют колеса на осях, прикрепленных к их кузову (фигура 9), или же сидят на особых тележках (фигура 2) и ходят по двум рельсовым путям на наклонном мосту. Опрокидывание происходит переходом передних колес скипа на изогнутый рельс, как это видно на обеих фигурах. Мощность мотора подъемной лебедки от 150 до 250 1Р. Вследствие того, что опрокидывание скипа на малый конус происходит всегда с одной стороны, что ведет к неправильному, то есть одностороннему, распределению материалов на большом конусе, а затем и на колошнике печи,—при этой загрузке необходимо иметь особый распределительный аппарат, к-рый производил бы правильное распределение материалов на большом конусе. Существует много конструкций и систем таких засыпных аппаратов; из них наиболее распространены, надежны в работе и дают наилучшие результаты два: аппарат Макки и аппарат Кеннеди.

Засыпной аппаратМакки изображен на фигуре 9. В нем материал из скипа через неподвижную направляющую воронку Л попадает во вращающуюся распределительную воронку Ж. Верхняя часть этой воронки клепаная, нижняя — литая, лежащая своей кольцевой ребордой М на шариковом ходу,

опирающемся на неподвижную часть аппарата. Реборда М имеет по наружному краю зубчатку, сцепленную с шестерней Ы, которая получает вращение через зубчатую передачу O-Oj от электромотора Т. Вместе с воронкой вращается и закрывающий ее конус Е, полая штанга которого Д висит на кольцевом шариковом подпятнике С, связанном тягами с системой рычагов и цилиндром Р2, служащим для маневрирования малым конусом.

Работа аппарата состоит в следующем: после засыпки в воронку содержимого каждой вагонетки первой колоши воронку поворачивают на угол 60°; затем опускают малый конус, и материал первой колоши равномерно распределяется по большому конусу, а потом и по колошнику; далее, воронку поворачивают на нек-рый угол (15—20°), и засыпка второй колоши производится таким же порядком, как и первой. Так же поступают и при засыпке последующих колош. Получается такое распределение материала на большом конусе, как если бы каждая колоша опрокидывалась из скипа не с одной стороны, а с шести равномерно расположенных по окружности сторон, т.е. достаточно правильно и равномерно.

Аппарат Кеннеди чрезвычайно прост; он отличается от аппарата Макки тем, что не имеет никаких вращающихся частей. Распределительная воронка сужена до размера 1100 миллиметров; материалы, неравномерно распределенные в воронке, пройдя ее узкую часть, перемешиваются и равномерно распределяются по большому конусу.

Колошниковые мосты. Наклонный мост состоит из двух или трех связанных между собою решетчатых ферм на двух опорах; одна опора, под нижним концом ферм, находится на земле, друг, опора верхнего конца — через посредство качающейся серьги или скользящей ноги опирается на кожух печи в американских печах и на колонны в немецких (фигура 1).

Для удобства монтажа засыпного аппарата служит выдвинутая за габарит печи монтажная балка с тележкой, опирающаяся или на мост, или на вертикальные газоотводы, или на особые колонки на колошнике. Вокруг колошникового прибора имеется небольшая площадка, опирающаяся на кронштейны, приклепанные к кожуху печи, или на колонны. В печах с ручной загрузкой эта площадка должен быть достаточно велика, чтобы свободно маневрировать на ней с вагонетками.

II. Доменная плавка.

Доменная плавка—способ получения чугуна из руды в доменных печах. Доменная печь является печью непрерывно действующей, то есть после ее пуска, или, как говорят, «задувки», она работает в течение нескольких лет с кратковременными остановками лишь при выпусках чугуна, ремонте летки, смене различных охлаждающих устройств и с более длительными остановками в случае каких-либо аварий в роде побега чугуна, сильного расстройства хода печи и необходимости ремонта какой-нибудь части оборудования. Опоражнивают печь, «выдувая» ее только тогда, когда стенки настолько раз-го р е л и, что создают угрозу крупных разрушений, или когда профиль настолько изменился, что работа печи, сопровождаясь частыми расстройствами хода и требуя повышенного расхода горючего, становится неэкономичною. Раньше, при малой интенсивности работы печей, кампанию их стремились продлить возможно дольше, до 5—8— 12 лет; в настоящее время кампания длится З1/*·—4 г.: считается выгодным взять от печи максимум производительности при наиболее интенсивной работе и выдуть печь на ремонт, не допуская ухудшения экономических результатов работы печи.

Задувка печи. После капитального ремонта или постройки новой печи, перед ее пуском, необходимо предварительно высушить кладку печи. С этою целью в СССР обыкновенно разводят дровяной костер на лещади. Продолжительность сушки — 5-рб дней; раньше придавали этому больше значения, и сушка продолжалась 2 недели и более. Перед пуском нижний горн печи заполняется коксом, верхний горн и область заплечиков—дровами, обычно в виде старых шпал; далее идут 3—4 холостых колоши кокса, 7—8 колош кокса с известняком и доменным шлаком, далее колоши с рудой, количество которой постепенно увеличивают (5, 3, 2 и т. д. единицы кокса на единицу чугуна), доходя до нормы. В том случае, если нет на предприятии других работающих печей, в горн перед фурмами кладут стружки, смочен. легко воспламеняющимися веществами, зажигают их и дают им гореть нек-рое время без подачи воздуха от воздуходувок, а потом уже пускают дутье, причем коуперы, насколько возможно, разогревают дровами. Если работают другие печи и можно иметь для задувки горячее дутье, его пускают сразу; в этом случае не обязательно заполнять дровами верхний горн и заплечики—их можно заменить коксом; первое все же предпочтительнее, так как сгоревшие дрова освобождают место для опускания шихты; в противном случае часто получаются вскоре после пуска печи подвисания, что крайне нежелательно. Все материалы шихты для начала работы должен быть лучшего качества, тщательно отсортированы и проанализированы, чтобы полученные шлаки наименее отличались от расчетных. Наибольшая опасность при пуске печи заключается в разъедании первыми шлаками стенок горна, в виду чего их следует делать сильно основными и не давать в шихту сварочного или бессемеровского шлака, а, наоборот, желательно иметь в ней доменный и мартеновский шлаки. Все вспомогательные устройства у печи должны быть перед пуском тщательно проверены, чтобы не иметь вынужденных остановок печи, особенно вредных в первые часы работы.

Работа печей. Ведение доменной плавки до сих пор является в значительной степени искусством, так как работа печи зависит от множества самых разнообразных условий, и явления, которые происходят^ печи, мало доступны наблюдению и вообще недостаточно выяснены. Только немногие условия плавки, а именно, состав шихты, количество и нагрев воздуха, находятся в руках техника, и ими он может оперировать, направляя работу печи. Из условий, небла гоприятно влияющих на работу доменных печей отметим: большое содержание золы и особенно серы в коксе, что заставляет держать сильно основные шлаки, затрудняя и удорожая работу печи; большое количество пылевидной руды, доходящее до 40%, неравномерность химического состава и фи-зическ. состояния руды, подаваемой в доменные цехи з-дов. Для того чтобы происходящие в печи процессы (смотрите ниже Доменный процесс) протекали правильно, необходимы: правильно выбранный профиль печи, равномерное распределение газов по сечению печи, правильное распределение Г-ных поясов в ней и соответствие качества руд сорту выплавляемого чугуна. В регулировании и направлении вышеназванных условий и состоит ведение плавки.

Наблюдение за ходом печи. О ходе печи судят по целому ряду признаков. Первым из них является сход колош, то есть опускание шихты в печи, что должно происходить равномерно с определенною установившеюся, в зависимости от нормальной производительности печи, скоростью. Как только печь начинает брать больше колош, чем следует, что часто сопровождается понижением противодавления, нужно подать сырого, расстроенного и холодного хода. Если, наоборот, происходит замедление схода колош, то это говорит о тугом ходе и начинающемся подвисании шихты в печи, что сопровождается обычно повышением противодавления и является результатом образования где-либо свода плавильных материалов при излишне горячем ходе печи или столба сырых необработанных материалов и похолодания печи. За сходом колош все время следят, измеряя уровень засыпи особыми щупами, то есть вертикальными стержнями, проходящими через отверстия в воронке засыпного аппарата и висящими на тросах, перекинутых через блоки. Существуют автоматические показатели уровня засыпи, в которых эти щупы соединены с показательными приборами. Давление дутья является вторым показателем хода печи; оно остается б. или м. постоянным и установившимся, в зависимости от режима ее работы и силы воздуходувных машин; оно падает ниже нормы при образовании в печи трубы, по которой устремляются газы, что нарушает равномерн. распределение их по сечению печи, и, наоборот, повышается при закупорке проходов для газа, что говорит о начинающемся подвисании шихты. Для разрушения образующихся сводов и понуждения опускания шихты понижают давление до нуля, прекращая на несколько секунд доступ воздуха в печь, — дают «осадку». Чем выше растет давление, тем чаще нужно делать осадки. Давление дутья указывается манометром, присоединенным к кольцевой воздушной трубе, причем, кроме обыкновенного манометра, имеется и самопишущий; по характеру получающейся кривой давления дутья можно судить о ходе печи. Эта же кривая показывает время и продолжительность остановок печи.

Из имеющихся у печи нескольких коупе-ров обычно через один поступает в печь нагреваемый в нем воздух, другие же находят ся «на газе» (смотрите Воздухонагреватели); при этом Г нагреваемого коупером воздуха все время понижается, что опять-таки видно по диаграмме самопишущего прибора, связанного с термопарой пирометра, вставленного в кольцевую воздушную трубу. Это нормально установившееся или меняющееся срабатывание Г печью также служит показателем хода печи. Если печь замедляет ход, будучи слишком горяча или слишком холодна, она перестает срабатывать ί°. Наиболее быстро можно заметить изменение хода печи, наблюдая через особые гляделки в крышке фурмен. рукава за материалом, проходящим мимо фурм; но эти наблюдения доступны только опытному глазу. При горячем ходе печи в фурму видны яркие, ослепительно белые, отчетливо обрисованные куски кокса, медленно опускающиеся вниз. Появление на фурмах небольшого количества не вполне обработанных кусков руды допустимо при плавке на мартеновский чугун; большое количество почти необработанных кусков руды и известняка или черн, куски настылей указывают на ненормально быстрый ход или похолодание печи. Яркость фурм зависит от t° дутья и от того, насколько хорошо дутье проникает в середину печи: как только давление повышается и печь начинает хуже принимать воздух, фурмы тускнеют или перед ними начинается игра и мелькание мелких кусочков кокса или шлака. При сильном подвисании фурмы делаются совсем тусклыми. Если на фурмах показался шлак, его следует возможно скорее выпустить, иначе при вынужденной остановке печи он зальет фурмы и сопла. Наблюдение необходимо вести за всеми фурмами печи; если они неодинаково накалены, то это указывает на неравномерный боковой ход печи; в таком случае более яркие фурмы на время забивают глиной.

Наблюдение за шлаками дает весьма существенные указания относительно хода печи. Горячий, сильно основной шлак течет, слегка пенясь и выделяя большое количество белого дыма. Чем шлак холоднее, тем меньше над ним дыма; холодный шлак течет, как тяжелая маслянистая жидкость. Железистые шлаки расстроенного хода более подвижны, но они быстро застывают и имеют совершенно черныйизлом. Нормальные шлаки коксовой плавки имеют камневидный излом, серо-голубоватый цвет для литейного чугуна (сильно основной шлак по остывании рассыпается в порошок) и слегка коричневый — для мартеновского. Шлаки древесноугольной плавки имеют стекловатый излом.

О химическом составе чугуна и его нагреве можно судить по тому, как он течет в канаве или бороздах на литейном дворе, и из этого выводить заключение о ходе печи до получения анализов чугуна из лаборатории. Горячий чугун более жидок, холодный—более густ, причем марганцовистые чугуны выделяют значительное количество огоньков в виде факелов; сернистые и холодные имеют на поверхности тончайшую пленку и дают искры.

Колошниковый газ, вырывающийся при открывании клапана вертикальной газоотводн. трубы или просачивающийся через ее неплотности, также указывает на ход печи: норм, ход дает почти прозрачный или белесоватый газ; сильный вынос пыли и сырой ход характеризуются бурым, холодный ход—темным цветом газа. Нормальная ί° газа на колошнике 250—300° при сухой руде; повышение ί° указывает на неправильное распределение ί° в печи, против чего необходимо немедленно принять меры. Колошник должен быть снабжен регистрирующим пирометром; в последнее время появились автоматическ. газоанализаторы, показывающие количество СО и СО2 в газах. Заключение о ходе печи нельзя делать по одному какому-либо признаку; необходимо сопоставлять целый ряд наблюдений и признаков и только тогда принимать те или иные меры для регулирования хода печи.

Ведение плавки. Шихта, то есть количество разных материалов, в определенных весовых соотношениях идущих в плавку, должен быть подсчитана, исходя из состава и количества проплавляемых материалов и сорта требуемого чугуна.Существует несколько способов расчета шихт. Из них наиболее рациональный разработан проф. М. А. Павловым. Основной величиной в подсчете шихты является расход топлива. В наших условиях можно считать расход кокса на единицу чугуна: на мартеновский чугун 1,0—1,05; на бессемеровский 1,05—1,10; на низшие сорта литейного 1,10—1,15; на высшие сорта литейного 1,15—1,20; на специальные чугуны (ферроманган, ферросилиций, силикошпи-гель) 2,5—3. На передельн. чугун вамерик. и европ. доменных печах при хорошем коксе и сортированных, частью даже аггломериро-ванных, рудах расходуется 0,85 (временами даже до 0,8); расход древесного угля у нас около 1, в америк. и шведских печах он несколько менее: 0,9—0,85.

Горячие кремнистые чугуны коксовой плавки требуют более тугоплавких и менее богатых руд и весьма основных шлаков для удаления серы. На передельные чугуны предпочтительно идут богатые, легко восстановимые руды и менее основные шлаки. При излишнем разогреве печи увеличивают сыпь в колошу, то есть дают больше руды на то же количество топлива, и наоборот; если по условиям процесса желательно увеличить количество железа, восстановляемо-го твердым углеродом, и этим охладить горн, дают более трудно восстановимую руду. В случае сильного похолодания печи дают холостые колоши топлива и облегчают шихту. Для разогревания похолодавшей печи, замедления излишне быстрого хода и при получении более горячих высококремнистых чугунов повышают ί° дутья (до 750—800°) и уменьшают его количество. При получении более холодных чугунов и в случае излишнего разогрева печи предпринимают обратные действия. Средней Г дутья на передельный чугун у нас надо считать 6504-700°; специальные чугуны требуют наивысшей f дутья (8004-900°).

Расстройство хода печи. Обычные и ежедневные отклонения от нормального хода печи состоят в следующем: 1) в похолодании печи вследствие ускоренного хода;

2) в похолодании горна вследствие срабатывания настылей из-за неправильного распределения ί° в печи; 3) в похолодании с образованием в середине печи столба плохо обработанных холодных материалов;4) в боковом ходе, когда одной стороной печь работает лучше, чем другой, что является следствием неравномерного распределения материалов на колошнике, неправильного разгорания кладки в старых печах, и проч. Средством к исправлению хода в первых трех случаях служит усиление нагрева печи повышением t° дутья; в третьем случае бывает также полезно поставить на фурмы кольца, суживающие их диаметр; в четвертом—приходится забивать 1—2 фурмы глиною. При излишнем разогреве печи (что обычно сопровождается подвисанием шихты) бывает весьма полезно дуть несколько минут (104-30) холодным воздухом, а затем принять обычные меры к охлаждению хода печи. Если вовремя не принять мер к исправлению хода печи, то расстройство усиливается и сопровождается обычно подвисанием шихты в печи, что может повести при последующей осадке к очень сильному и даже совершенному загромождению горна непроплавлен-ными материалами. Последнее скорее всего может случиться,когда получаются условия, благоприятные для оползания большого количества настылей с высших горизонтов, или когда шихта по своему составу должна дать ненормально основные и тугоплавкие шлаки (от ошибки в ее составлении при сильно колеблющемся составе руды или большом выносе пыли в колошниковых газах).

Подвисание шихты м. б. результатом похолодания или излишнего разогрева печи; по месту своего образования бывает нижним и верхним. При нижнем подвисании образуется свод в области заплечиков или столб непроплавленных материалов в середине печи; при верхнем — свод в области шахты, к-рый опирается на уступы в сильно разгоревшей ее части, или же причиной под-висания является аморфный углерод, обильно выделившийся по реакции 2 СО=С02-|-С при 400—600°, особенно у стенок печи, и «заклинивший» материал. В случае сильного расстройства хода приходится или значительно уменьшать количество дутья или, когда печь совершенно не пропускает газа вверх, продувать его через открытую шлаковую или чугунную летку и этим постепенно разогревать горн. Иногда приходится разогревать горн нефтяной форсункой через летку или фурму.

Работы у печи. Выпуск чугуна производится в современных печах 3—5 раз в сутки. Для выпуска чугуна отверстие в летке сначала разделывают буром, то есть железным 50-лш стержнем, длиной 4—4,5 м, со стальными концами, откованными и заточенными в виде полукруглой лопаточки; рабочий ударяет им в разбуриваемое место, поворачивая его с каждым ударом; когда до чугуна остается нетолстая стенка, ее пробивают стальным ломом, толщ. 35—40 миллиметров, с конически заостренным концом. В последнее время за границей стали распространяться машины для бурения летки. Поршень, приводимый в движение сжатым воздухом или паром, сообщает буру ударное переменновозвратное движение; поступательное же движение ему сообщается при помощи винтового хода наподобие супорта токарного станка. Разливка чугуна производится на литейном дворе в песчаные изложницы или в особые чугунные открытые формы. За границей распространены специальные разливочные машины ленточного или карусельного типа с производительностью до 100 тонн чугуна в час. Формовка чушек в песке у нас идет вручную, а в Германии употребляют специальные формовочные машины, подготовляющие за час формовку для 90 тонн чугуна. Разлитый чугун после остывания (для чего его поливают водой) разбивают молотами и убирают или вручную или магнитным мостовым краном. Существуют и машины для ломки чугуна на месте формовки или в виде отдельно стоящего пресса.

После разливки чугуна леточное отверстие заделывают глиняной пробкой, к-рую помещают на конце длинной трамбовки и вгоняют до конца отверстия ударами кувалды; остальную часть отверстия забивают глиной помощью трамбовки. Правильный уход за чугунной леткой имеет весьма важное значение: в случае небрежной забивки выпуска возможны самопроизвольные побеги чугуна в летку со всеми неприятн. последствиями этого и разъедание брони близ летки. Глиняная стенка леточного отверстия, в к-рбй держится глиняная пробка, с течением времени выгорает, как и стенка горна вокруг нее; в таком случае предпринимают ремонт летки: для этого удаляют, насколько возможно, старую глину и через получившееся широкое отверстие (диам. 200-У300 миллиметров) забивают в горн глину трамбовкой, стараясь растолкать ее в бока; такой ремонт продолжается 1,5—2,5 часа и требует 0,5—1,0 тонн глины. За границей и на многих заводах Украины для ремонта летки и для забивки, ее после выпуска применяют особую паровую или пневматич. машину, называемую у нас пушкой. Она состоит из цилиндра, в к-ром шток поршня получает возвратнопоступательное движение; другой поршень, сидящий на конце штока, гонит глину через конич. насадку в леточное отверстие. Шлаковая летка не требует никакого особого ухода. Выпуск шлака производится обычно 1—2 раза между выпусками чугуна; часть шлака выходит при выпуске чугуна. От времени до времени приходится чистить от застывшего шлака шлаковые желоба, а равно и чугунное, выложенное кирпичом, корыто у летки. Канаву в песке, по которой проходит чугун к формовке, необходимо возобновлять после каждого выпуска.

Не менее важной работой у печи является уход за коуперами. От уменья газовщика (рабочий на коуперах) зависят в значительной степени нагрев дутья и расход газа. Правильное соотношение количеств газа и воздуха устанавливается по цвету пламени горящего газа. В коуперах, оборудованных регуляторами давления газа, а особенно при автоматическом регулировании количества подаваемого воздуха, правильное сжигание проверяется анализом дыма, а не по цвету пламени.

Т. Э. m. VII.

Холодильные приборы с течением времени прогорают или лопаются; чаще других портятся фурмы, фурмовые и шлаковые амбразуры, в особенности при жесткой воде, а также в случае срабатывания железистых настылей со стенок печи. Порча холодильника обнаруживается или по просачиванию воды или по перебоям в струе воды в водоотводной трубке; в фурме струю воды можно заметить через гляделку на остановке дутья. Попадание большого количества воды в печь отражается на шлаке и на воспламеняемости колошникового газа.

О работах у печи, имеющих более редкий и случайный характер, необходимо отметить следующее. Иногда не удается пробурить отверстие в летке вследствие нарастания лещади или застывания чугуна в неудачно забитой летке; в этом случае ее прожигают кислородом или ацетиленом. При подвисании печи, когда сильно повышается давление газов в горне при сильно сработанных стенках его, гцзы могут прорываться наружу через неплотности кладки и брони, причем м. б. продуто иногда довольно значительн. отверстие, через к-рое начинает выходить шлак; в этом случае на выходящую струю шлака направляют струю воды, почему он застывает, образуя в отверстии пробку. Места, где вырывается только газ, по возможности замазывают глиной. Прорывы чугуна или шлака через разъеден, стенку горна и расплавлен, броню часто влекут ы с весьма тяжелыми последствиями; в этих случаях приходится останавливать печь, иногда на много часов, разламывать вытекший чугун и все разрушения заделывать глиной и кирпичом.

Остановки и пуск в ход печей. Иногда бывает необходимо после предварительной подготовки остановить все или некоторые печи цеха для чистки газопроводов, производства не терпящих отлагательства ремонтов или вследствие непредвиденной задержки в снабжении материалами. Если печь после остановки можно пустить на горячем дутье, то лучше, чтобы кокс в ней совершенно потух. Подготовка состоит в том, что дают несколько холостых и облегченных колош, в расчете, чтобы они пришли в горн к моменту остановки печи. При остановке печей необходимо обращать особое внимание на следующее: 1) все отверстия в печи тотчас после ее остановки должен быть тщательно замазаны глиной, чтобы в печь не прохо- дил воздух и не происходило подгорания кокса; 2) в колошник следует засыпать 15-г30 ш гранулированного доменного шлака, оставив печь на 2—3 колоши не полной; 3) должен быть тщательно проверено, не поступает ли вода в печь через какой-либо прогоревший холодильник; 4) воздуходувки останавливают только после забивки фурм глиной; 5) на остановке газовщик должен следить, чтобы нигде не могла образоваться чатая смесь газа и воздуха. При пуске после остановки всех печей цеха надо принимать меры к тому, чтобы не получить а или хлопка в газопроводах, что часто случается, в особенности при наличии длинных газопроводов или больших сухих газоочистителей. Для этого необходимо: ^воздуходувки пустить раньше и в течение 10-1-15 метров.

2

продувать коупера и воздухопровод; 2) пускать печь на большом количестве воздуха и работать так 154-20 мин., пока не появится много газа; 3) принимать газ на газопровод только тогда, когда будет достаточное давление его на колошнике; 4) выдавливать газом воздух из газопроводов и газоочистителей вниз через нижние люки.

Выдувка печи. При выдувке печи стремятся как можно ниже опустить материалы, чтобы меньше было работы при его выгребании; при удачной выдувке материал м. б. опущен до уровня фурм. Главная Опасность при выдувке — порча засыпного аппарата вследствие высокой температуры колошника. Чтобы шихта опускалась ровнее и не слитком падало давление, дают в печь 1 ОО-т-150 тонн доменного шлака или известняка (последнее лучше, но дороже). Известняк, разлагаясь, дает много С02 в газах, вследствие чего они становятся не столь горячими и чатыми.

Лит.: П а в л о в М. А., Металлургия чугуна. Сырые материалы, доменный процесс, Л., 1924; его ж е, Металлургия чугуна, СПБ, 1910; его же, Альбомы чертежей по доменному производству, 1 изд., Екатеринослав, 1902, 2 изд., СПБ, 1908; Липин В. Н., Металлургия чугуна, железа и стали, т. 3, ч. 1, Л., 1926; ЖендзянС. В., Производство чугуна и устройство доменных печей, Харьков, 1927; «ЖРМО», с 1910; «Металлург»—орган научно-технических кружков втузов СССР, Л., с 1926; Павлов М. А., Расчет доменных шихт, Л., 1923; тоже в переводе на Франц, яз. с добавлением новейших данных: PawloffM., Calcul clu lit de fusion des hauts fourneaux, Paris, 1924; Johnson J. E., The Principles, Operation, and Products of the Blast Furnace, New York, 1919; О s a η η B., Lehrbuch der Eisenhiittenkunde, В. 1— Roheisenerzeugung, 2 Auflage, Leipzig, 1923; Johnson J. E., Blast Furnace Construction in America, New York, 1917. А. Новоспасский.

III. Доменный процесс.

Физико-химические явления. Сырые материалы Д. п.—железная руда, топливо (древесный уголь, кокс, антрацит) и флюс, или плавень (обыкновенно известняк, иногда доломит),—будучи загружены в доменную печь, непрерывно опускаются в ней, вследствие образования сгорающим топливом пустоты в горне. На своем пути вниз материалы омываются восходящими газами и под влиянием теплоты изменяют свое физическое состояние, переходя в жидкое и газообразное; благодаря же восстановительному действию газов и раскаленного углерода топлива они испытывают сложные химические превращения.

1. Процесс удаления летучих веществ. Первым и простейшим по своей сущности процессом, совершающимся в верхних горизонтах доменной печи, является удаление летучих веществ—влаги, гидратной воды, углекислоты и продуктов сухой перегонки из обугленного при низкой ί° топлива. Вследствие плохой теплопроводности всех плавильных материалов, выделение из внутренних частей кусков этих материалов улетучивающихся газов происходит на таких горизонтах печи, где продукты горения и даже топливо в своих наружных частях имеют настолько высокую ί°, что между летучими веществами, газами и топливом могут происходить реакции, в результате которых из водяных паров и углекислоты получаются водород и окись углерода.

2. Процесс восстановления. Вслед за удалением летучих веществ, а в случае незначительного содержания воды в плавильных материалах одновременно с ним, начинается восстановительный процесс, то есть получение из окислов руды— железа, а затем марганца, фосфора и кремния. Процесс этот начинается при низкой ί° (ок. 200°) газами—окисью углерода и водородом, а затем продолжается и заканчивается (с 950° и выше) твердым углеродом топлива, точнее говоря, за счет твердого углерода. Восстановление усиливается по мере увеличения Г восстановителей, и т. к. передача тепла идет от поверхности кусков к сердцевине их, то во всякий данный момент содержание кислорода во внутренних частях кусков руды будет выше, чем в наружных. Для железа, при восстановлении его окисью углерода, мы имеем ряд последовательно идущих реакций со следующим тепловым эффектом:

3Fe203 + СО=2Fe304 + С02 + 16 619 Cal (1)

2FesOi + η СО=6 FeO + 2 С02 + (η - 2) СО -12 600 Cal (2) 6FeO + n CO=2Fe3 + eCQ2 + (n - 6) CO + 9 040 Cal (3) 3Fe203+(2n+l)CO=2Fes+9C02+(2n-8)CO +13 059 Cal (4) Складывая ур-ия (2) и (3), получим результирующее уравнение:

2Fe30( + 2n СО=2 Fe„ + 8С02+ (2п - 8) СО -3560 Cal,

имеющее самостоятельное значение, т. к. в пределах Г 3004-570° магнитная окись восстанавливается непосредственно в железо; выше 570° восстановление проходит через закись железа, то есть по ур-иям (2) и (3). Для восстановления водородом можно написать ряд аналогичных термохим. ур-ий, а именно: 3Fe203+H2=2Fe30,+ H20 + 6209 Cal (1)

2Fe30j + η Н2=6 FeO + 2 H20 + (η - 2) Η2 - 33422 Cal (2) 6 FeO + n H„=2Fe3+ 6H20 + (n - 6)H2 - 63418 Cal (3)

3Fe203+(2n+l)H2=2Fe3+9H20 + (2n-8)Ha -80631 Cal (4)

Окись железа естественная, не подвергавшаяся нагреву выше 950°, начинает восстанавливаться окисыо углерода при 200°, а водородом—при 260°; кристаллич. окись (железный блеск) или аморфная прокаленная начинают восстанавливаться при 330°; естественный магнитный железняк—при 400— 450°. Металлическое железо получается из закиси при 600—650°. Тепловой эффект результирующих реакций (4) для восстановления окисью углерода—положительный, для водорода—отрицательный; это значит, что раз начатое восстановление окисыо углерода может продолжаться без подвода тепла извне. Это обстоятельство истолковывалось многими неправильно: полагали, что восстановление СО исключительно способствует достижению наименьшего расхода горючего, но в вышеприведенных ур-иях при СО стоит коэфф-т п, а это указывает, что СО должен быть в избытке, для того чтобы получающаяся С02 не могла окислять восстановленных продуктов (не считая в последних Fe304, которая не окисляется в Fe203 ни парами воды ни углекислотой). Значения коэфф-та η для разных έ°, то есть соотношение мейсду С02 и СО, при к-ром газовая смесь не может ни восстанавливать окисла ни окислять продукта восстановления (равновесная смесь), в настоящее время, после многолетних иссле-

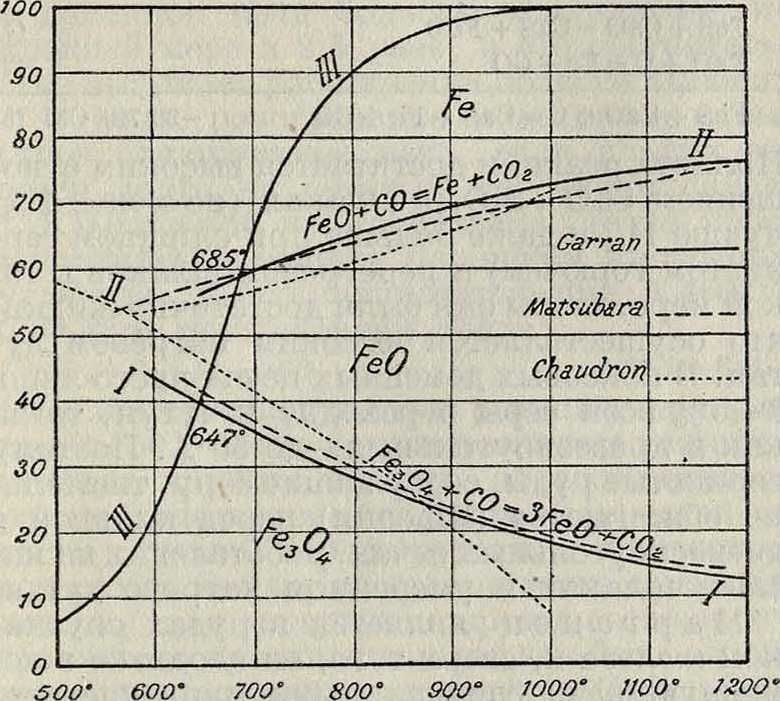

дований (начатых еще Беллом, в Англии), установлены точно. Гарран, последний до настоящего времени (1928 год) исследователь, дал диаграмму (фигура 10), на которой нанесены условия равновесия окислов железа и углерода по результатам исследований последнего времени (пунктирные линии—диаграмма Matsubara и Chaudron). Та же диаграмма (кривая III) дает изображение условий равновесия обратимой реакции 2 С0^С02+С, или реакции Белла, меняющей результат восстановления окислов железа газами: при высоких t° продукты восстановления—С02и Н20—окисляют С в СО, и, наоборот, СО,

СОУ

Фигура 10.

распадаясь при низких Г, способствует обогащению газа углекислотой сверх того ее количества, какое является продуктом восстановления. При 685° (пересечение кривых II и III) Fe, FeO, С и окислы углерода находятся в равновесии, если в газовой смеси на 60% СО приходится 40% С02; при 950° равновесие тех же веществ допускает присутствие 30% С03 (кривая II), но наличие тверд, углерода понижает содержание С02почти до 0 (по кривой III—1,3% на 98,7% СО). При 647° (пересечение кривых I и III) Fe304 и FeO находятся в равновесии с оки углерода и С, если в газовой смеси на 60% С02 приходится 40% СО; но в действительности ни при 647° ни при более низких ί° столь высокого содержания С02 не может быть, т. к. в доменной печи газы остаются менее 10 ск. и равновесие не успевает установиться. В доменных печах отходящие газы имеют не более 40% С02 на 60% СО, чаще около 30% С02 на 70% СО и даже 20% С02 на 80% СО.

Что касается водорода, то восстановление им имеет ту особенность, что продукт восстановления—водяные пары—реагирует и с СО (при низких ί°) и с С (при высоких),

давая снова водород:

3FesO,+ H2=H30 + 2Fes01 (1)

_Н20 + С0=Н2 + С02_(2)

3 Fe2Oa + СО=2 3fe„Oi + С02 (3)

Fe5Oi+ Нг=Н,0 + 3 FeO (1)

_Н20+СО=С02 + Нг_(2)

Fe,0, + CO =СО, + 3 FeO (3)

Результирующие реакции (3) показывают, что содержание водорода в газах не убывает, и восстановление идет так, как будто его и совсем нет. В действительности содержание Н2 в верхних горизонтах печи возрастает за счет выделения его из горючих материалов и от разложения гидратной воды как по ур-ию (2), при низкой ί°, так и твердым углеродом, при высокой. Поэтому нельзя указать количественного развития реакций восстановления водородом; известно лишь (с 1927 г.), что присутствие его в количестве 2% в газовой смеси ускоряет ход восстановления даже при умерен. t° (650°).

Не успевшая восстановиться при умеренных ί° закись железа приходит в область высоких t° (выше 950°), где происходит, как говорят, «прямое восстановление», то есть твердым углеродом. Но невосстановленная FeO может находиться только во внутренних частях кусков руды, будучи окружена снаружи оболочкой металлич. железа, отчасти об-углероженного уже; поэтому восстановление может закончиться только при помощи газов, проникающих через поры руды. Продукты восстановления—Н20 и С02, выходя наружу, реагируют с углеродом топлива, образуя снова Н2 и СО, количество которых поэтому не убывает, — убывает лишь углерод топлива, непосредственно не соприкасающийся с восстановляемым окислом. Т. о., «прямого восстановления» в буквальном смысле нет, и восстановление при высоких 1° ,должен быть изображаемо так:

| FeO + п СО | = Fe + С02 + (п - | i) со | + 1 507 | Cal | (1) |

| со2+с | = 2 СО | - 88 790 | Cal | (2) | |

| FeO + С | = Fe + СО | - 37 283 | Cal | (3) | |

| FeO + п Н2 | = Fe + Н.О + (η- | -1) н2 | (1) | ||

| Н20 + С | = Н2 + СО | (2>, | |||

| FeO + C | = Fe + СО | (3) | |||

| Водород В | качестве посредника между дву- | ||||

мя тверд, реагирующими веществами должен играть более видную роль, чем СО, т. к. его способность диффундировать через пористые тела в 3,75 раза выше способности СО.

Восстановление Fe по ур-ию (3) за счет твердого углерода топлива требует 37 283 Cal и лишь 12 килограмма С на 56 килограмм Fe; восстановление же окисыо углерода требует большего количества С, т. к. в газе должен быть избыток восстановителя (при 715° отношение С02 : СО должен быть более 1,5, а при 890°—более 2). Т. к. прямое восстановление есть горение углерода за счет кислорода руды, то оно уменьшает количество углерода, сгорающего у фурм, и количество развиваемого здесь тепла, необходимого для восстановления таких элементов, как Si и Мп, а также для перегрева шлака выше t°njl_ Если есть возможность возместить недостаток тепла в горне из иного источника, кроме сжигания топлива, то восстановление твердым углеродом м. б. выгодно, но для всяких данных условий—в определенном размере. В электропечах возмещение тепла производится преобразованием электрич. энергии в тепловую, в обыкновенных доменных—подогревом дутья. Этот подогрев должен быть тем выше, чем труднее восстановимы руды и чем выше содержание Si и Мп в чугуне. Подсчеты, произведенные на основании состава колошниковых

*2

газов, показали, что в современных печах газами восстанавливается в среднем ок. половины всего железа (в наших украинских печах—только 0,4, а иногда и 0,33).

Под влиянием окислов железа как катализаторов в доменных печах протекает реакция 2С0:?С02 + С, в результате которой в массе руды отлагается (в удобовосстанови-мых пористых рудах большее количество, в плотных — меньшее) углерод-сажа в состоянии тончайшего измельчения, равномерно распределяясь между частицами окислов. Опыты с различными рудами, нагревавшимися в токе СО, показали, что при 450° вся окись углерода практически м. б. разложена на С02 и С (кривая III диаграммы), т. к. при этой" ί° углерод-сажа не может гореть в углекислоте, давая СО. При повышении ί° реакция начинает идти в обратную сторону, и отложение углерода уменьшается; при 950° распадение СО прекращается, т. к. отложенный углерод-сажа отчасти растворяется в получившемся уже железе, а гл. обр. окисляется кислородом руды и С02, давая только СО. Т. о., реакция Белла расширяет область восстановления окислов железа твердым углеродом, т. к. углерод-сажа заканчивает свою роль при той Г (950°), когда только начинается восстановление исключительно за счет углерода топлива. Эта реакция играет и другую полезную роль; она расширяет область умеренных F в печи: при образовании углерода-сажи в области низких температур выделяется 38 790 Cal, а при· переходе его в газ поглощается столько же тепла, и притом там, где должна бы идти реакция восстановления за счет твердого углерода топлива.

Железо переходит в чугун не только из своих окислов, но и из кремнекислых и сернистых соединений; первые вводятся в шихту доменных печей в виде передельных шлаков, составляющих отбросы производства, а вторые—как неизбежные вредные примеси (кокса и отчасти руды). Кремнекислое соединение железа не может восстанавливаться газами: расплавившись (ок. 1000°) в присутствии извести, оно реагирует с ней, и освободившаяся FeO в останавливается при высокой Г, то есть за счет твердого С топлива: Fe.SiO» + 2 СаО=Ca2Si04 + 2 FeO (1)

2 FeO + С2=Fe2 + 2 СО (2)

Fe2Si04 + 2Ca0 + C2=Fe2 + Ca2Si04 + 2C0 -71660 Cal (3)

T. к. при образовании силиката кальция тепла выделяется больше, чем затрачивается на разложение силиката железа, то на восстановление железа из шлака идет меньше тепла, чем на восстановление его из свободной закиси железа (35 830 cal на граммоле-кулу, вместо 37 283 cal); но физич. условия восстановления таковы, что делают выгодн. переплавку шлаков только в определенных пределах и при соблюдении известных условий. Железистый шлак—жидкость тяжелая и подвижная; поэтому, расплавившись, он быстро протекает в горн, не успевая прогреться в такой степени, как пустая порода руды, и так. обр. не подвергается взаимодействию с известью флюса. В горне жидкий силикат железа в большей или меньшей мере, смотря по составу шлака и ί° горна,

восстанавливается, предварительно разлагаясь известью шлака. Следовательно, условиями восстановления железа из шлаков являются: высокая ί° горна (сильный нагрев дутья) и наличие основных шлаков. В коксовых печах успешно переплавляют сварочный шлак в количестве до 50% веса шихты, а в древесноугольных в лучшем случае не более 20% (часто лишь 10%).

Сернистое железо, при нормальном ходе доменных печей на коксе, лишь в незначительном количестве растворяется в чугуне, т. к. оно разлагается известью шлаков, скопленных в горне, а затем восстанавливается за счет твердого углерода:

FeS + СаО=CaS + FeO (1)

FeO + С=Fe + СО (2)

FeS + СаО + С=CaS + Fe + СО -30 710 Cal (3)

Полнота реакции достигается высоким отношением СаО к Si02 в шлаках (не менее I* 1/, лучше 1V2 и даже больше при слишком сернистом горючем) и перегревом шлаков в такой мере, чтобы они были достаточно жидки, что осуществляется высоким нагревом дутья. В коксовых доменных печах часто лишь 3-4-5% всей серы переходит в чугун, тогда как в древесноугольных—до 50%. Поэтому сернистые руды, содержащие серу, тщательно обжигаются (Швеция) перед плавкой в древесноугольных печах, работающих на кислых шлаках- и умеренном нагреве дутья.

Марганец является в рудах спутником железа и, сверх того, он вводится в доменную печь специальными марганцевыми рудами, чтобы дать требуемое условиями передела содержание марганца в чугуне (обыкновенно 1—2%). Марганец поступает в печь в виде перекиси (Мп02)—наиболее распространенного в природе окисла (пиролюзит). Восстановление этого окисла окисью углерода до закиси сопровождается выделением значительного количества тепла, как видно из термохимии. ур-ий:

ЗМпОа + 2СО =Мп301 + 2С02 (1)

МПаОа + η СО=3 ΜηΟ + (η - 1) СО + С02_(2)

ЗМп02+(п + 2) со =

=ЗМп0+(П-1)С0+ЗС02 +102 495 Cal (3)

Т. к. тепло выделяется в верхних горизонтах печи, то оно остается почти неиспользованным, служа лишь для повышения t° колошниковых газов (до 400—475°). Восстановление Мп из закиси может идти только при 1105°, а в присутствии железа—при

1 030°, то есть за счет твердого углерода топлива, аналогично восстановлению железа при высоких t°:

змпо + зсо=мп3 + зсо2 (i)

ЗС02 + С,=6С0 ____________(2)

ЗМпО + С„=Мп2 + ЗСО -183 990 Cal (3)

Водород при тех же температурных условиях может восстанавливать МпО, но полученные водяные пары, реагируя с С топлива, снова дают водород, так что в результате получается та же реакция (3), к-рая, однако, никогда не идет полностью,—часть МпО остается невосстановленной и переходит в шлак, тем в большем количестве, чем его больше, чем меньше в нем оснований (CaO + MgO)H4eM ниже t° горна. Часть вое-

становленного уже марганца испаряется и уносится током газов; она тем больше, чем выше концентрация Мп в чугуне (ферроман-ган—80%). Из обыкновенных передельных чугунов улетучивания марганца почти незаметно, но т. к. шлаки при выплавке таких чугунов менее основные, то выход Мп из руды в этом случае не выше, чем при выплавке ферромангана: в чугун переходит от 2/з до 3/4 всего Мп, принятого печью (не считая унесенной газами руды); при древесно-угольной плавке (кислые шлаки)—до 1<п.

По реакции (3) марганец требует для восстановления в 1,6 раза больше тепла, чем железо, но действительный расход топлива в доменной печи больше, чем для Fe, по крайней мере в 2,5 раза, и это обстоятельство вызывает расширение области высоких ί° в печи, разогревание колошника и быстрое изнашивание печи, если плавка ведется долго на богатый марганцем сплав.

Кремний из кремнезема, тесно перемешанного с тонким порошком аморфного углерода, восстанавливается при 1 460° с большим поглощением тепла:

SiOa + С2=Si + 2СО -137 S60 Cal

Но в присутствии железа реакция идет уже при 1 050°, когда восстановителем является углерод карбида железа, образовавшегося ранее. Присутствие большого количества извести в пустой породе руды или в известковом флюсе мешает восстановлению кремния, поэтому для получения кремнистого и несернистого чугуна шлак должен быть основным глиноземистым; отношение СаО : Si02в нем ок. 11/3; нагрев дутья—750—800°; при этом расход горючего на 15—20% выше, чем при выплавке передельного чугуна.

Фосфор, входящий в доменную печь обыкновенно в виде фосфорноизвестковой соли, восстанавливается после разложения этой соли кремнеземом, то есть в области высоких έ°, согласно химическим ур-иям:

2 Са3Р208 + 3 Si02=3 Ca2SiOj + 2 Р205 (1)

2Р2О3 + 5С2=2Р2+10СО (2)

2Ca3P20„+3Si02 + 5C2 =

= 3Ca2SiOi + 2 Р2 + 10 СО -694380 Cal (3)

что указывает на поглощение большого количества тепла (5 600 Cal на 1 килограмм Р); тем не менее реакция идет полностью благодаря присутствию избытка кремнезема в шлаке (совместно Р205 и Si02 м. б. в шлаке только тогда, когда концентрация последнего очень слаба). Лишь при значительном охлаждении горна, когда в шлак переходит закись железа, часть фосфора не восстанавливается.

Восстановление железа сопровождается обуглероживанием его как окисью углерода непосредственно, так и углеродом-сажей при более высокой f:

3Fe0 + 5C0=Fe3C + 4C02 {

2С0=С02 + С Fe3 + С=Fe3C

(1)

(2)

Fe3 -f 2CO=Fe3C + C02 (3) Количество поглощаемого железом углерода быстро растет с ί°, и при 1140° оно может достигнуть 4,3%, хотя------

дукте бывает ниже (3,5—" ний и фосфор, соединяло: шают количество раство днем углерода; маргане

тивоположном направлении, образуя двойной карбид с углеродистым железом.

3. Процесс плавления. После того как закончился процесс восстановления и обуглероживания, то есть получился жидкий чугун, должна плавиться пустая порода руды—одна или с флюсом, если она трудноплавка. Самый легкоплавкий сплав, состоящий из трех главных шлакообразующих окислов (62 Si02 + 14,75 А1203 + 23,25 СаО), плавится при 1 165°, но при этой 1° он представляет собою густую малоподвижную массу, лишенную способности течь; для разжижения массы необходимо растворение в ней нек-рого количества извести, а это может произойти в той части печи, где ί° не ниже 1 200°. Однако, наблюдения самого последнего времени показали, что спекание пустой породы руды и образование первого шлака начинаются гораздо раньше, чем будут достигнуты указанные ί°, а именно, уже при 900—1 000°, так как первый получающийся шлак содержит в себе невосстановленные закиси железа и марганца. Последние восстанавливаются впоследствии в большей или меньшей мере, смотря по степени концентрации жара в нижних частях доменной печи и горна, где реакции происходят в плоскости соприкосновения слоев чугуна и шлака.

Из сказанного следует, что ход процесса плавления находится в зависимости от хода восстановления, и обратно. Наилучшим состоянием печи будет такое, при к-ром легковосстановимая руда будет иметь трудноплавкую пустую породу (плавка на литейные чугуны),—в таком случае преждевременное плавление и образование сильножелезистого шлака не будет иметь места. При противоположном сочетании условий (легкоплавкая пустая порода и трудновоестановимая руда—плавка на передельные чугуны) будет всегда получаться шлак, когда в массе руды еще много невосстановленных окислов железа; это понижает ί° в области плавления, способствует поступлению в горн железистых шлаков, не успевших на своем пути вниз прогреться, и мешает получению литейн. чугунов, т. к. закись железа шлака может окислять кремний чугуна по ур-ию:

2 FeO+Si=SiO.+Fe2 +63 000 Cal,

что тем менее желательно, чем выше должен быть содержание Si в чугуне.

4. Процесс горения. По окончании процесса плавления из всех сырых материалов остается в твердом состоянии только горючее, которого приходит в горн 80—85% первоначального количества; здесь оно превращается в газообразное состояние, сгорая у фурм, и вместе с теплом, приносимым нагретым дутьем, дает все то количество тепла, какое нужно для хода плавильного процесса и покрытия потерь в атмосферу непосредственно и через колошник с газами. Процесс горения в горне доменных печей изучен хорошо лишь для кокса. Наблюдения над многими печами показали, что свободный кислород дутья исчезает на расстоянии 0,8 ж от глаза фурм по направлению осей их и на 0,7 метров выше фурм, углекислота же—на расстоянии около 1 метров Вне указанных пределов в горне печи имеет место восстановительная область, объём которой тем больше, чем шире горн. В промежутке менаду отдельными фурмами, а также между глазом каждой фурмы и стенами горна (приблизительно 0,3 м), тоже нет ни кислорода ни С02, окись же углерода находится в избытке по отношению к азоту воздуха, т. к. происходит восстановление за счет твердого углерода, между прочим, Si из золы кокса, a Fe и Мп из шлака.

В окислительной области горна против фурм происходит горение не только С топлива, но и других элементов—Si и Мп, а также С чугуна. Ясно, что в каждой доменной печи процесс этот должен иметь возможно меньшее развитие. Нагрев дутья и высокое его давление ограничивают область с окислительной атмосферой: повышение ί° дутья ускоряет процесс горения, сокращая расстояние, на к-ром поглощается углеродом кислород дутья и происходит восстановление С02вС0, а высокое давление переносит эти процессы внутрь кусков горючего, и притом тем полнее, чем пористее это горючее (для антрацита это недостижимо).

5. Изменение состава газов. Это изменение происходит по всему пути их от горна к колошнику. Углерод, сгорая в окись углерода в воздухе, содержащем обычное количество водяных паров (1 % по объёму или ок. 8 г на 1 м3 сухого воздуха), дает 35% СО+0,8% И2 + 64,2% Ν2πο объёму; но уже в горне доменной печи к продуктам горения присоединяется СО как продукт прямого восстановления Si из золы кокса, Мп и Fe из шлака, а затем, выше, и из окислов, вследствие чего в составе газа оказывается около 40% СО, a N2—не больше 60%. Далее, на своем пути вверх, СО при более умеренных <°, восстанавливая окислы железа и марганца, переходит в С02, и т. к. объём газа при этом не меняется, то и процентное содержание N2 не изменяется, а в сумме С02+С0 постепенно возрастает содержание С02, а СО убывает. Затем к продуктам горения и восстановления присоединяется С02 флюса, почему постепенно уменьшается % содержания N2, увеличивается сумма С02 + С0 и растет отношение С02:С0. Наконец, в верхних горизонтах печи, при работе на древесном угле, выделение продуктов сухой перегонки угля значительно увеличивает объём газов, меняя их состав значительным увеличением содержания Н2и СН4 и понижая тем самым % N2.

Конечный состав газов устанавливают пять факторов: 1) расход углерода топлива—чем он больше, тем выше содержание N2, ниже сумма С02 + С0 и меньше отношение С02:С0; 2) расход флюса—увеличение его повышает количество С02 в газах, соответственно понижая N2; 3) относительное развитие восстановления Fe за счет твердого углерода— чем оно значительнее, тем больше СО и меньше N2 в газах, т. к. С в меньшей степени сжигается кислородом дутья; 4) степень окисления руды—Fe203 дает больше С02 в газах, чем Fe304, а эта последняя больше, чем FeO

шлаков; 5) состав и количество летучих из горючего—состав газов при работе на коксе значительно отличается от состава газов при работе на древесном угле и в меньшей мере при работе на антраците.

При всяких данных условиях, задаваясь разными степенями восстановления твердым углеродом, возможными в действительности (0,4—0,5—0,6), можно определить расчетом (например по методу проф. М. А. Павлова) вероятный состав газов и тем контролировать данные лаборатории, часто неверные в отношении СО (неполнота поглощения), а следовательно, и N2, определяемого по остатку. В табл. 2 приведены типичные анализы колошниковых газов, полученных при работе на мартеновский чугун.

Анализы I и II относятся к таким случаям практики (Ср. и Юж. Урал), когда все факторы действуют в одну сторону и создают резкую разницу в составе газов. Анализ III дает состав газа при работе уральской печи на сибирском каменном угле; содержание СН4 и Н2—переходное между древесиоуголь-ным и коксовым газами. Газ IV—лучший газ наших украинских печей (криворожские руды) и газ V—американ. печи (руда Верхнего озера), работающей с высоким расходом горючего. Несмотря на больший расход С и меньший—флюса, в американском газе больше С02, что указывает на лучшую восстановимость руды Верхнего озера по сравнению с криворожской рудой. Так как первая содержит в себе немного гидратной воды, то водорода в американ. газе больше. Газ VI—лучший при работе с низким расходом горючего на коксе (америк.). Несмотря на то, что расход С в этом случае такой же, как и для газа II (бакальская руда), в последнем больше С02, что доказывает лучшую восстановимость бакальской руды по сравнению с рудой Верхнего озера.

6. Температуры в горне и на колошнике. Для возможно полного восстановления руды газами и предупреждения преждевременного плавления пустой породы ее, нужно иметь в печи широко развитую область умеренных f и сосредоточен, сильный жар"в горне. «Горячий горн, холодный колошник» — основное требование доменного процесса. Оно осуществляется: 1) увеличением размеров доменных печей гл. обр. в высоту, 2) подъемом t° дутья и 3) равномерным распределением газов между кусками плавильных материалов, достигаемым

Таблица 2.—А нализы колошниковых газов.

| Состав газа (в объёмных %) и др. данные | I | II | III | IV | V | VI |

| со.. | 10,5 | 16,3 | 9,0 | 11,1 | 12,7 | 14,8 |

| со.. | 28,0 | 23,3 | 30,1 | 28,7 | 26,5 | 25,0 |

| сп..i | 1,9 | 1Д | 0,4 | 0,2 | 0,2 | |

| н,..( | 7,8 | 6,3 | 2,4 | 3,6 | 3,6 | |

| N„..

Расход С на весовую |

55,0 | 50,7 | 53,5 | 57,4 | 57,0 | 56,4 |

| единицу чугуна. Расход флюса на вес. | 0,8 | 0,68 | 0,87 | 0,80 | 0,87 | 0,7 |

| единицу чугуна. | 0,0 | 0,12 | 0,09 | 0,52 | 0,38 | 0,35

Красн. |

| Название руды. | Магн. | Бур. | Магн. | Красн. | Красн. | |

| шел. | шел. | шел. | шел. | шел. | шел. |