> Техника, страница 44 > Доменные шлаки

> Техника, страница 44 > Доменные шлаки

Доменные шлаки

Доменные шлаки, искусственные каменистые массы, получающиеся в качестве отхода при доменном процессе от сплавления содержащейся в руде пустой породы с флюсами шихты (известняки, доломиты, глинистые сланцы, песок, иногда фосфориты ит. д.—смотря по характеру доменного процесса) и золой применяемого горючего (кокс, древесный уголь).

Общие свойства. Д. ш. представляют собою сплавы (твердые растворы) силикатов, алюминатов, сульфидов и некоторых солей, особенно фосфатов, различных оснований, гл. обр. кальция, магния, железа, марганца. Получаясь в восстановительном пламени, Д. ш. содержат свободные закиси кальция, железа п марганца, растворенные, по Джексу (Jex), в смеси анортита (известковый полевой шпат) СаО· А1203-2 Si02 и волластонита CaO-Si02. При правильно ведущемся доменном процессе цвет шлаков—светлый («спелые шлаки»): светлосерый, белый, желтоватый, зеленоватый, синеватый ит. д., а при сыром ходе доменной печи—черный, от большого содержания железа. Текстура шлаков тоже изменчива и бывает стекловидной, камневидной и фарфоровидной, в зависимости от состава и быстроты затвердевания Д. ш. Теплота плавления 360-1-450 Cal, уд. вес Д. ш. около 2,8, объёмный вес и теплопроводность приведены в таблице 1. Состав Д. ш. весьма изменчив; предельные количества составляющих Д. ш., получающихся при выплавке нек-рых сортов чугуна, представлены в таблице 2. В зависимости от преобладания в составе оснований, фосфорной и кремневой к-т, Д. ш. бывают основными, фосфатными или силикатными. Наиболее часто доменный процесс дает именно силикатные шлаки. По числу, выражающему отношение содержания кислорода в кремнекислоте (Si02) к содержанию кислорода в основаниях RO (где R— двухвалентный элемент), согласно валовому анализу силикатных шлаков, они разделя:-ютея на виды, сопоставленные в таблице 3. Только две из этих степеней окремнения соответствуют действительным химии, соединениям: моносиликаты—ортосиликатам (на-прим. Ca2Si04) и бисиликаты—метасиликатам (например CaSi03). Схематическое деление табл. 2 особенно хорошо отвечает продуктам металлургии цветных металлов, где содержание А1203 в шлаках бывает незначительно. При плавке на коксе Д. ш. близки к мо носиликатам (35—48% СаО, 30—38% Si02, 6—18% А1203, кроме того MgO, MnO, FeO, CaS); при плавке на древесном угле получаются по преимуществу бисиликаты. Богатые Si02 и А1303 шлаки близки к стеклам и при быстром застывании получают стекловидную текстуру; они не имеют определенной точки плавления и при нагревании сперва проходят через состояние размягчения и

Таблица 1, — Объемный вес и теплопроводность доменных шлаков и других материалов.

| Теплопроводность | |||

| Наименование материалов | Объемный вес, кг/м3 | Средние ί°, °С | I Коэфф. теплопроводности Cal-.и ле2-°С-ч. |

| Шлаки доменные. То же, очень пористые, свободные, величина кусков | 785 | 0 | 0,14 |

| 2—5 миллиметров.

То же, величина ку- |

360 | 0—20 | 0,088—0,090 |

| сков 30 миллиметров.

Шлаковая вата в виде толстой ткани, тепловой поток перпендикулярен к во- |

360 | 0—20 | 0,12 —0,13

. |

| локнам.

Шлаков, вата уплот- |

290 | 30 | 0,0356 |

| ненная. | 200 | 30 | 0,0342 |

| То же. | 300 | 0 | 0,0495 |

| То же. | 300 | 50 | 0,055 |

| То же. | 300 | 100—200 | 0,065 |

| То же..

Шлаковая вата ан- |

— | От минус 16 | 0,072 |

| глийскан.

Шлаковая вата силь- |

210 | до плюс 18 | 0,037 |

| но уплотненная.

Шлаковая вата как изоляц. материал для водопроводов, в виде цилиндрич. |

340 | 30 | 0,0367 |

| покрышек. | 400 | 50—200 | 0,61—0,0S0 |

| Шлаковые кирпичи. То же при 16,6% по | 1 400 | 15 | 0,400 |

| объёму влажности | 1 775 | 0—30 | 0,40—0,44 |

| Шлаки котельные. Шлаки каменно- | 750 | 0—20 | 0,13—0,14 |

| угольные. | 697 | 0 | 0,12 |

| Бетон шлаковый. Бетон шлаковый из 9 об. ч. очень пористого шлака и 1 об. | 871 | 20—60 | 0,245—0,255 |

| части цемента. Бетонные кирпичи из шлакового бе- | 550 | 20—90 | 0,19 |

| тона. | 1 115 | 0—20 | 0,218—0,255 |

| То же.

Бетонная стена из кирпичей шлаков, бетона, сложен, на извести, с обеих сторон оштукатур., общей толщ. 26 см, после 4-мес. возд. |

1 250 | 0—10 | 0,26 |

| сушки. | 1 372 | 10 | 0,59 |

затем тягучести. Наиболее вязки шлаки, содержащие ТЮ2; напротив, основные шлаки (богатые СаО и MgO), несмотря на более высокую ί°„., при нагреве обнаруживают меньшую вязкость; при отвердевании, особенно если охлаждение идет медленно, они выкристаллизовываются и приобретают текстуру каменистую; быстрое охлаждение дает шлаки очень хрупкие, подобные порт-ландским цементам.

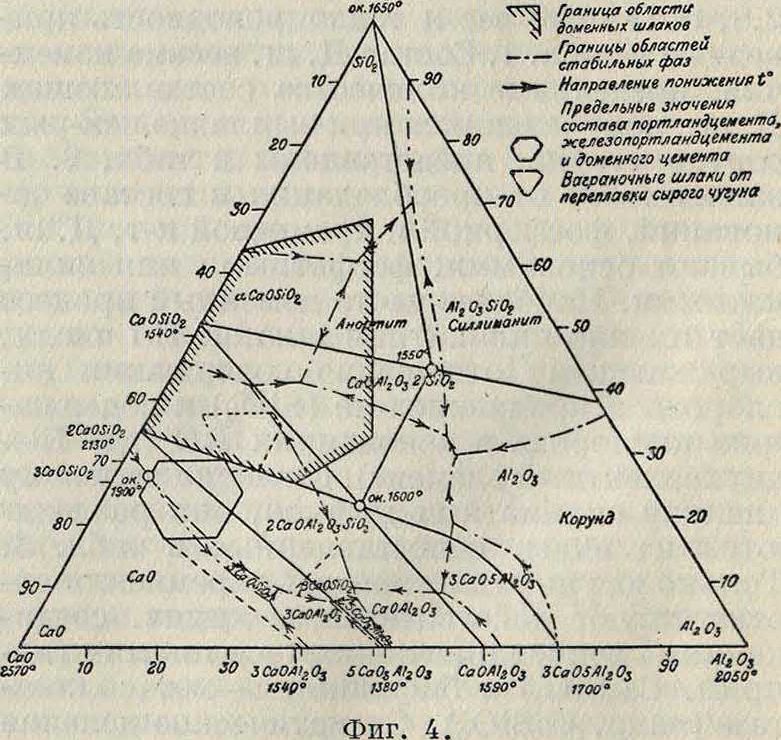

Несмотря на сложность состава, Д. ш. во многих случаях могут рассматриваться как системы из трех компонентов—СаО, Si02 и

А1203, поскольку FeO при хорошем ходе процесса по незначительности содержания не имеет значения; содержание окислов других металлов невелико; щелочноземельные

Применение Д. ш. Выход Д. ш. приблизительно равен по весу выходу чугуна и в 2,5 раза превосходит этот последний по объёму. Использование огромного количества

Таблица 2.—С остав характерных видов доменных шлаков промышленности СССР (в %).

| Составные части

Род шлака |

Si02 | AI2O3 | СаО | MgO | МпО | FeO | S | К2О + Na20 |

| Шлак серого чугуна, выплавленного | ||||||||

| на коксе ..

Шлак серого чугуна, выплавленного |

27—38 | 10—24 | 30—58 | 0,2—12 | 0,1—2,4 | 0,3—2,7 | До 4 | — |

| на древесном угле..

Шлак белого чугуна, выплавленного |

45—68 | 5—22 | 20—45 | 0,8—1,1 | 0,2—5,7 | До 0,2 | До 2 | |

| на коксе .. | 35—45 | 8—18 | 35—48 | 2- | -6 | До 3 | — | |

| Шлак белого чугуна, выплавленного | ||||||||

| на древесном угле..

Шлак марганцевого чугуна, выплавл. |

48—55 | 10—18 | 25- | -30 | 3- | -6 | Содержание S в | |

| на коксе .. | 29—31 | 8—14 | 33—41 | 8 | 15 | — | виде CaS | — |

| Шлак ферросилиция.. | 33,1 | ^ 25 | - 30 | - 7 | ^ 0,4 | 0,3 | ^ 8 | 1 |

окислы, особенно MgO, м. б. пересчитаны на СаО. В отношении Д. ш. важно знать t° перехода их из одного состояния в другое. Эта задача сводится к изучению смесей трех главных окислов и распадается на изучение

Таблица 3. — Степени окремнения доменного шлака.

| Технич. название

шлака |

Химич. характери стика | Формула валового состава | Отношение О в Si02к О в основании |

| Полукремне-земик. | 4 RO-SiO, | 1:2 | |

| Однокремне-земик. | Моносиликаты | 2 ROSi02 | 1:1 |

| Полутора-

кремнеземик |

(ортосиликаты)

Полуторные |

4 RO-3SiO, | 3 : 2 |

| Двукремне-земик. | силикаты

Бисиликаты |

RO-SiOi | 2:1 |

| Трикремне-земик. | (метасиликаты)

Трисиликаты |

2 RO*3SiOa | 3:1 |

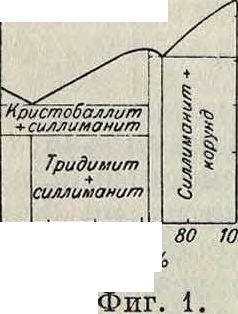

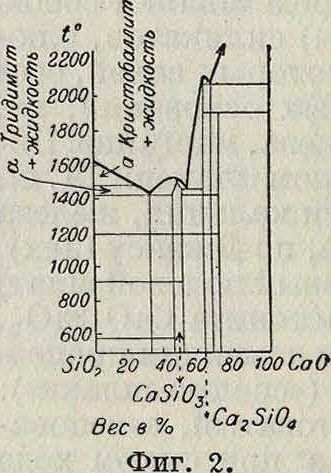

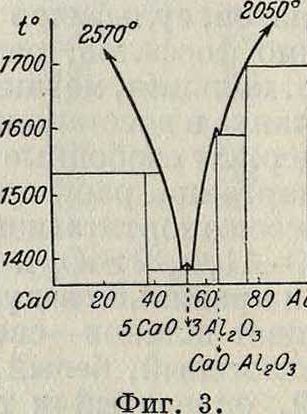

трех двойных систем; диаграммы их представлены на фигуре 1—по Шеперду и Ренкину (А1а03—Si02), фигура 2—по Шеперду, Ренкину и А. Л. Дену (СаО—Si02) и фигура 3 (СаО— А1203). Первая система дает одно химич. соединение (силлиманит), с t°nA. 1 816°, и две 1 2

S/Ο, го го бо Вес еЧ,

1 600 и 1 810°. Вторая система, практически наиболее важная, дает два химических соединения— CaSiO з с t°njl

1 540° и Ca2Si04 с Гпл. 2130° — и евтектики с соответственными t°n„

2 015°, 1 440° и 1 326ь.

Третья система дает соединения; ЗСа0-А1203, плавящееся с разложением,5Са0-ЗА1203,с t°njl. 1380°,СаО ·Α1203, с 1 590° и 3 СаО-5 А1203, плавящееся с разложением. Тройная система (фигура 4) указанных компонентов дает два тройных соединения: Ca0-Al203-2Si02 с Гпл. 1 550° и соеди-

с ί°„, около 1 600°.

Д. ш. (в1910 г. мировое производство чугуна и стали выразилось числом 125 530 000 т, в России—5 390 000 тонн) представляет задачу большого экономического значения.

Применение Д. ш. основано на использовании различных технически ценных свойств их, а именно: способности отливаться и давать весьма твердый материал, вытягиваться

Si О,

в расплавленном состоянии тонкими и по застывании упругими нитями, давать с известковым раствором затвердевающие цемент-

| Техник. свойства шлаков | Область применения | Род шлака | Главные требования | Способ производства |

| Механик, прокность и твердость | Мостовые, настилки макадамов | Силикатные шлаки | Механическ. прочность, отсутствие сернистых металлов | Непосредствен, использование |

| Отливаемость | Мостильный камень | Силикатные шлаки | Кислый, тягучий, бедный известью и богатый глиноземом, отсутствие сернистых металлов | Отливка врасплавл. виде и отжиг, медленное остывание |

| Отливаемость | Камни для массивов подводных сооружений | Силикатные шлаки | Механическ. прочность, химическая стойкость | Отливка в расплавленном виде и отжиг |

| Уминаемость полужидкой массы | Шлаковый кирпич | Силикатные шлаки | Кислый, тягучий, бедный известью и богатый глиноземом | Смешивание расплавлен. шлаков со шлаковым же пеком и уминание полужидкой массы в формы |

| Хрупкость при налипни твердости | Искусственный песок | Силикатпые шлаки | Твердость, механик, прочность, отсутствие металлов | Быстрое охлаждение, измельчение |

| Вытягиваемость в | Шлаковая вата для | Силикатные шлаки | Те же и отсутст- | Раздробление шлак. |

| нити | тепловой изоляции | древесноуг. печей | вие сернистых металлов | струи 0 10—15 миллиметров струей водяного пара |

| Содержание аморф- | Искусственные гид- | Основные шлаки | Отношение CaO:SiO, | Охлаждение огнен- |

| ной кремнекис-лоты | равлик. добавки, дающие шлак, цемент, настоящий шлаковый порт-ландский цемент, смешанный цемент | коксовых домен | не менее 1, малое содержание глинозема | ножидких шлаков в холодной воде (или в воздухе особыми приемами), помол, смешивание с известью, иногда обжиг и новый помол |

| Стекловидная тексту ра | Стекло | Силикатные шлаки | Малое содержание глинозема | Введение в шлаки щелочей и добавочной кремнеки-слоты |

| Прозрачность икра-сивый цвет | Искусств, драгоцен. камни | Силикатные шлаки | Выбор подходящих кусков и шлифовка | |

| Содержание зерен кугуна | Добыча чугуна | Доменные шлаки серых чугунов из древесноуг. печей | Разбивание, промывка, переплавле-ние | |

| Содержание железа | Добыча чугуна | Шлаки сварочных и тому подобное. печей как | » | |

| Содержание фосфорной кислоты | Фосфорнокислые удобрения—тома-сова шлак, мука, (томасшлак) | руда для домен Шлаки, получаемые при томасирова-нии | - | Размол |

| То же | Фосфорнокислое удобрение—мартеновские шлаки | Шлаки, получаемые при мартеновании | Проведение процесса при введении извести, вообще избытка основа- | Размол |

| Цементирующая способность | Изготовление угольных брикетов | Основные доменные шлаки | ний | Смешивание угольной пыли с доменным шлаком и водой, прибавление отжимок сульфитного процесса обработки целлюлозы, брикетирование, просушка и обжиг (Г.П. 280455) |

| То же | Брикетирование различных руд, в частности пиритов | Осповные доменные шлаки | Смешивание руды с 10—20% шлака и 5—10% извести или глинистых веществ, брикетирование (Г. П. 80278); подобные же(Г.П. 252958,138812,277093 И т. д.) |

ные массы, образовывать с битуминозными веществами упругие и прочные настилки дорожных полотен, давать растениям усвояемую фосфорную к-ту и т. д. Разнообразие состава Д. ш. благоприятствует возможности наиболее рационального выбора их в каждом отдельном случае. В табл. 4 сопо ставлены применения Д. ш. и главные требования на соответственный Д. ш.

Цементная промышленность. Наиболее широкое применение Д. ш. находят в цементной промышленности, куда идут более основные шлаки, состоящие из двойных силикатов извести и глинозема, в к-рых часть извести заменена магнезией и закисью железа, а часть глинозема—окисью железа. Наличие в них аморфной кремнекислоты дает им способность при смешении с известью и водой образовывать нерастворимые в воде гидраты силикатов и алюминатов, служащие в качестве цементов. Д. ш., идущие на гидравлические цементы, должны иметь отношение СаО : Si02 не менее 1. Наиболее выгодным отношением Са0:8Ю2:А1203является 1:0,65: 0,35. Эти Д. ш. получаются гл. обр. при выплавке литейн. чугунов, имеют серый цвет и состав: 254-27% Si02, 84-20% А1203, до 1,5% Ре203, 444-52% СаО, 14-2% CaS04, до 3% MgO, до 3% МпО, до 3% CaS, до 2% FeO. Гидравличность их значительно повышается гранулированием (смотрите Грануляция шлака). Измельченный в тонкую муку шлак просеивают и смешивают с порошком гашен. извести (104-15%, в зависимости от основности). Такой продукт называется шлаковым цементом (пуццолановым цементом). Состав его: 544-60% СаО, 204-25% Si02, 0,64-5,0% MgO, 94-15% Al203+Fe203, 0,84-2,6% S03. Уд. в его ок. 2,8. Шлаковый цемент относится к числу медленно схватывающихся; применяется гл. обр. при постройке фундаментов и в подводных бетонных сооружениях. Сопротивление на разрыв у шлакового цемента без песка менее, чем у портландского, но растворы его с песком обладают нередко большим сопротивлением: сопротивление на разрыв по истечении 7 дней 144-19 килограмм/см2, по истечении 28 дней 204-27 килограмм/см2. Иногда из шлакового цемента формуют кирпичи, которые затем обжигаются в печах до спекания, измельчаются и после просеивания идут в упаковку. Такой продукт называется настоящим шлаковым портландским цементом; он не уступает по своим качествам настоящ. портландскому цементу. Наконец, встречается также т. н. смешанный цемент или железный портландский ценен т—смесь настоящего портланд. цемента (70%) с гранулированным Д. ш. (до 30%).

Тепловая изоляция. Д. ш., будучи во многих случаях весьма пористыми и состоя, кроме того, из вещества малой теплопроводности, применяются как непосредственно, так и в виде ваты или бетонов в качестве тепловой изоляции. В табл. 1 дана с относящихся сюда данных.

Искусственные камни и стекольная масса. Обладая большой твердостью и прочностью, Д. ш. дают хороший материал для производства искусственного строительного и мостильного камня. Производство ведется либо, отливкой (способ Вудворта) либо цементированием (способ Зейд-та). В первом случае шлак при ί° ок. 1 700° выливается в открытые сверху раскидные формы из литого чугуна, расположенные по окружности вращающегося горизонтального круга и при вращении его последовательно наполняющиеся расплавленной массой. Затвердевающая отливка поступает в особую печь для отжига,т. к. в противном случае образуются трещины. Стенки форм обмазывают известью, предохраняющей отливку от быстрого охлаждения и обеспечивающей отставание отливки от формы. По твердости этот искусственный камень не уступает граниту. Он применяется в особенности в Англии и идет на мостовые и как массивы для подводных сооружений. Существуют и другие способы отливки шлаковых камней. Для получения цементированных камней гранулированный Д. ш. смешивают с гипсом, известью и окалиной железа; полученная пластическая масса прессуется и с течением времени затвердевает на воздухе. Такие камни обладают твердостью и упругостью, допускают вбивание гвоздей, легко обтесываются, не крошатся и не разрушаются от мороза. С годами прочность и твердость их значительно возрастает (например, в 5 раз по прошествии трех лет сравнительно с камнями двухмесячными).

Д. ш. идет также на бетонные и другие смеси с различными цементами, в частности, например, с сорелевским магнезиальным (один из видов ксилолита). Вылитый в воду расплавленный Д. ш., или вспененный струей пара, дает искусственную пемзу, а при других приемах работ—и с к у с с т-венный мрамор. Другое применение Д. ш.—производство эмалей, глазури и полив для глиняных и метал, изделий, производство искусственных драгоценных камней (на Урале шлифуют различные подходящие по текстуре и цвету шлаки). Д. ш., близкие по составу к стеклам, идут также на стекольные заводы: варка шлаков со щелочами и кремнеземом дает бутылочное стекло. Использование Д. ш. как материала для искусственных силикатов требует предварительного обессеривания его прокй докрасна в воздушной струе, отмучиванием и вторич. прокй или выветриванием на воздухе.

Искусственное удобрение. Различные шлаки содержат в себе фосфорную к-ту, притом в легко усвояемой растениями форме, и потому служат важным видом с.-х. удобрений. Наиболее ценен в этом отношении шлак, получающийся при переработке чугуна на сталь при основном процессе по способу Томаса и Гилькрайста—тонкий порошок серо-бурого цвета, носящий название томасова шлака (томасшлак). Он содержит от 8 до 24% (обычно 17—18%) фосфорного ангидрида,в виде тетракальциевофосфорно-кислой соли (4Са0-Р205), растворимой в слабых к-тах. О значительности потребления этого шлака свидетельствуют следующие ч 1912 г.вЕвропе производилось4млн.т томасова шлака—в Германии 2,5 млн. т, во Франции 679 тыс. т, в Бельгии 534 тыс. т, в Англии 150 тыс. т, в остальных странах 150 тыс. т. Для удобрения применяются также мартеновские шлаки, искусственные фосфаты Уолтера (Wolter) или yn6opra(Wi-borgh), а в нек-рых случаях доменные. Однако, все они содержат меньшее количество фосфорного ангидрида, и потому подмесь их к томасову шлаку считается подделкой.

Получение чугуна. Зерна чугуна в нек-рых, особенно древесноугольных, шлаках иногда извлекают обратно путем раздробления шлаков, промывки и переплавки их. Шлак сварочных и тому подобное. печей поступает для переплавки в доменную печь.

Дорожное строительство. На постройку дорог идут кислые шлаки, которые получаются при выплавке томасова и переделочного чугуна.

А. Ю. Серн, руководствуясь германскими «Руководящими указаниями но производству и поставке Д. ш. в качестве дорожных строительных материалов» (1928 год), наметил следующие приемочные технич. условия: 1) дорожный шлаковый материал должен отличаться равномерным плотным и мелкокристаллич. сложением; стекловатые куски не должны превышать по весу 5% от общего количества; 2) щебень должен иметь по возможности кубич. форму п острые грани. плоские куски отбрасывают; 3) гигроскопичность шлака должен быть не более 3 % по весу; 4) явления распада в шлаковом щебне в общем недопустимы; количество распадающихся кусков во всяком случае не должно превышать 4%; 5) сопротивление сжатию, измеренпре на вырезанных из шлака кубиках, должно составлять не менее 1 200 килограмм/cat2; 6) вес 1 м1 мелкого шлакового щебня при размере кусков от 3 до 6 сантиметров должен быть не менее 1 250 килограмм.

Лит.: Липин В. Н., Металлургия чугуна, железа и стали, т. 1, 2 изд., Л., 1925; Френкель В., Краткий курс металлургии на физ.-химич. основе, М.—Л.,1927; Б о ч в а р А.М., Утилизация доменных шлаков,СПБ, 1903; Дементьев К.Г., Технология строит, материалов, Киев, 1912; Прянишников Д. Н., Учение об удобрении, 5 изд., Берлин, 1922; Отрыганов, «Журнал опытной агрономии», СПБ, 1910; Л ю б а в и н Η. Н., Технич. химия,т. 3,ч.1, М., 1903; С е р к А. 10., Доменный шлак как дорожно-строит. материал, «МС», 1928, т. 3, 11—22, стр. 849: Г. П. 281349, 281444, 281474 и др. (отжиг шлаковых отливок); Passo w Н., Die Hochofenschlacke In d. Zementindustrie, Wurzburg, 1908; HoodF., «Techni-sche Rundschau», B., 1905, p. 145 (описание шлаковых камней); P r e i n d 1 M., «Tonindustrie-Ztg», В., B. 37, p. 2060; Mathesius, Physikal. u. ehem. Grund-lagen d. Eisenhiittenwesens, 2 Aufl., Halle a/S., 1924; Richtlinien f. d. Herstelluug u. Lieferung v. Hoch-oienschlacke ais Strassen-Baustoff, «St. u. E.», 1928, IS; J e n s c h E., «Z. ang. Ch.», 1895, Jg. 9, p. 222 (бутылочное стекло); E 1 1 w i t z, «Z. d. VDI», Jg. 57, p. 858, (строительн. применения); К г о p f, «Zement», Charlottenburg, 1921, p. 651 (воздействие различных агентов); «Jahresberichte liber d. Leistung d. ehem. Technologies, Lpz., 1886, p. 52 (таблица состава разных шлаков); Ostwald W., «Feuerungstechnik», Lpz., 1919, .Tg. 7, p. 77 (улучшение шлаков присадками); E lb er s H. D., «Techniker», Berlin—New York, 1883, p. 328 (улучшение шлаков); T e t m а у e г, «Jahresberichte liber d. Leistung d. chemischen Technologies, Leipzig, 1886, p. 579 (грануляция); J a n t-z e n G., «Stahl und Eisen», 1910, p. 824 (воздушная грануляция). П. Флоренский.