> Техника, страница 44 > Допуски в машиностроении

> Техника, страница 44 > Допуски в машиностроении

Допуски в машиностроении

Допуски в машиностроении, максимальные колебания в линейных размерах готовых частей, при которых все же обеспечена правильная работа взаимно соприкасающихся деталей. Т. к. абсолютная точность при изготовлении машинных частей недостижима, то устанавливают два предельных размера, между к-рыми могут, без ущерба для функционирования данной детали, колебаться ее размеры. Разность между максимальным и минимальным предельными размерами и называется Д. Работа по Д. становится необходимой в тех случаях, когда в массовом производстве готовые детали должны собираться без помощи ручной пригонки, когда, по соображениям производства или ремонта готовых изделий, необходимо достижение взаимозаменяемости частей, а также и при производстве одиночным порядком, когда необходима особая точность.

Соотношение между соответственными размерами двух взаимно соприкасающихся деталей (например, диаметров втулки и вала) называется пригонкой. Смотря по тому, должны ли эти детали иметь в готовом механизме движения одна относительно другой или нет, различают два основных рода

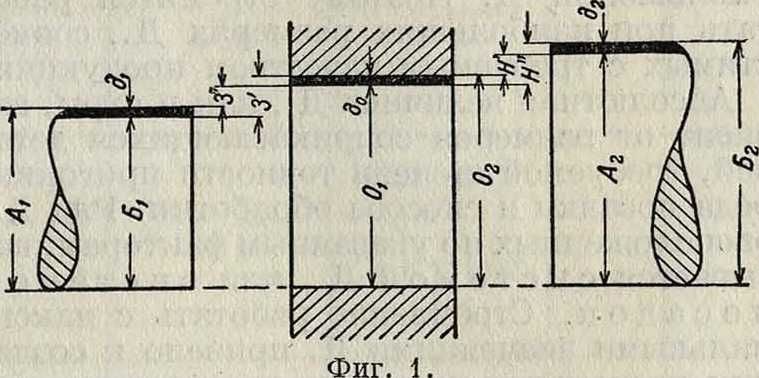

пригонок—п одвижную и покоящуюся. Частным случаем пригонки является посадка, которая характеризуется различными значениями игры (зазора или натяга). На фигуре 1 изображено отверстие с двумя валиками: левый в соединении с отверстием образует подвижную, правый—покоящуюся посадку (Д. обозначены на фигуре черным). Игрой мы называем разность между соответственными размерами двух взаимно соприкасающихся деталей; игра м. б. положительной, если между частями остается зазор, и отрицательной, если имеется налицо натяг и части м. б. сдвинуты лишь при помощи нек-рого усилия. Наличие зазора характеризует подвижные посадки, отсутствие его или наличие натяга указывает на покоящуюся посадку. На фигуре 1 отверстие имеет предельные размеры Ог и 02, Д. его равен d0; предельные размеры левого валика—Ах и Бх, а дх·—его Д. Отверстие с левым валиком образует подвижную посадку, причем величина зазора может

3

Т. 9. m. VII.

колебаться между максимальным з и минимальным з" зазором. То же отверстие с правым валиком, имеющим предельные размеры А2 и Б2, с Д., равным б2, образует покоящуюся посадку с натягом, величина которого лежит между двумя предельными значениями н и н". Род посадки зависит не только от величины зазора или натяга, но также и от обработки взаимно соприкасающихся поверхностей. При подвижных посадках, чем грубее обработка, то есть чем больше шероховатость трущихся поверхностей, тем больше должен быть зазор для получения одинаковой посадки по сравнению с более тщательной обработкой. При неподвижных, в частности прессовых и горячих, посадках величина натяга, необходимая для достижения требуемой прочности соединения, зависит, кроме того, от материала втулки и валика, длины их,толщины стенок втулки и способа соединения (прессованием или натягиванием в горячем состоянии). Принятая величина Д. очень сильно влияет на стоимость обработки. Кривая, выражающая зависимость между стоимостью обработки детали и величиной Д. (фигура 2), имеет характер гиперболы; начиная с некоторой величины Д., зависящей

.в значительной мере

s да is го 25 30 35 40 от качества станков и опытности персонала, стоимость обработки начинает чрезвы-

150

100

SO

Аопуск Фигура 2.

чайно быстро возрастать при дальнейшем уменьшении Д. Поэтому стремятся работать при наибольших размерах Д., совместимых с требуемым качеством продукции.

Абсолютная величина Д., как и игры, зависит от размеров соприкасающихся деталей, требуемой степени точности пригонки, рода посадки и способа обработки. Ряд Д., расположенных по указанным факторам, называется системой Д., или системой посадок. Стремление работать с максимальными значениями Д. привело к созданию нескольких параллельных систем допусков, отличающихся между собой качеством обработки и степенью точности получаемых посадок. Помимо указанного выше, абсолютная величина Д. зависит также и от величины зазора. При больших зазорах без вреда м. б. допущены более значительные Д., чем при меньших; наименьшие значения Д. имеют при покоящихся и прессовых посадках. Натяги имеют весьма незначительную величину, т. к. в противном случае напряжения становятся слишком значительными; понятно, что Д. также должен быть чрезвычайно малыми, чтобы, с одной стороны, не вызвать чрезмерного увеличения напряжений при запрессовывании, а с другой—обеспечить минимальный натяг, необходимый для неподвижности соединения. Поэтому, при наличии в данной системе Д. многих различных степеней точности, высшая содержит обычно лишь неподвижные или тугие посадки, а наиболее грубые пригонки— только подвижные посадки. Для достижения взаимозаменяемости частей не только одного з-да, но и всех однородных предприятий страны, что особенно важно для нормализованных деталей, а также в целях удешевления производства калибров, весьма желательной является стандартизация системы Д. в общегосударственном масштабе. Работы по установлению стандартных Д. проведены или ведутся во всех промышленных государствах мира (в СССР—

по пв с

Фигура 3.

Комиссией по выработке нормальных Д. при Комитете эталонов и стандартов Главной палаты мер и весов). Весьма тщательно вопрос этот был разработан в Германии Комиссией при Нормализационном комитете герм, промышленности; выработанная им система DIN легла в основу стандартных систем Д. нек-рых европ. стран, в том числе и СССР.

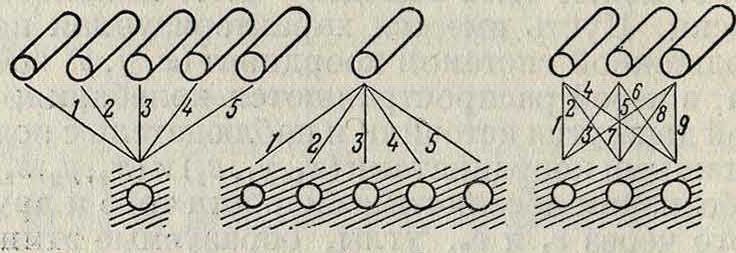

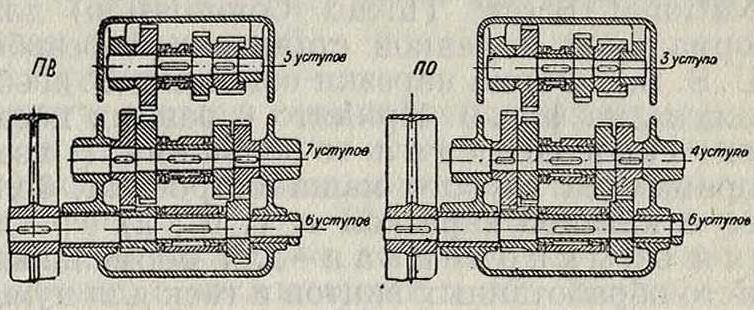

Различные посадки одного диаметра и степени точности м. б. получены тремя способами (фигура 3): I) оставляя отверстие неизменной величины, изменяют диаметр валов, достигая этим требуемой величины зазора или натяга,—система постоянного отверстия (ПО), 2) оставляя постоянным диаметр вала, варьируют диаметры отверстий—с истема постоянного в а-л а (ПВ) и, наконец, 3) меняя диаметры того и другого, достигают требуемой посадки, комбинируя различным образом валы и отверстия,·— смешанная система (С). В системе ПО помощью 1 отверстия и η валов осуществляют η посадок, при ПВ те же η посадок получаем, применяя η различных

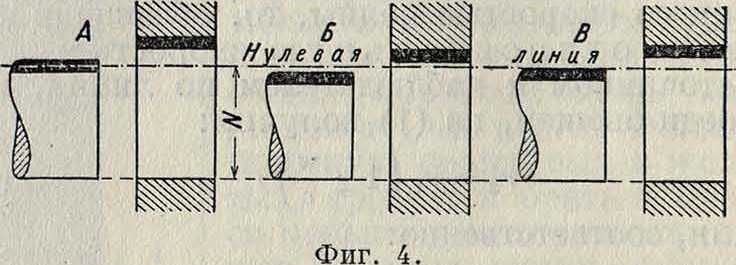

отверстий; в системе С, имея к валов и т отверстий, можем получить т · к различных посадок; принимаят+к=п+1, при 1 <к<п имеем т-к>п, то есть при равном количестве элементов при системе См. б. получено большее число посадок, чем при ПО или ПВ. Однако, это преимущество только кажущееся, т. к. из всего числа т-к посадок м. б. произвольно назначены лишь т+к—1 посадок, остальные же получаются сами собой и, т. о., нашему контролю не подлежат, то есть в конечном счете мы получаем те же η посадок (т + к—1 =п), что и при чистых системах ПО и ПВ. Система С применяется лишь в Англии и Голландии. Расположение Д., зазоров и натягов относительно номинального размера (то есть расчетного размера, проставленного на конструкционном чертеже) м. б. различным: номинальный размер N (фигура 4) может лежать в поле Д,

вала (А) или отверстия, находиться в поле зазора (Б) или натяга, служить одним из предельных размеров вала (В) или отверстия. Последний способ имеет то преимущество перед остальными, что при нем взаимозаменяемость частей обеспечена даже между валами и втулками различных пригонок (т.е. различных степеней точности); точность посадки при этом, конечно, страдает, но характер посадки остается. Это преимущество настолько важно, что страны, принявшие вначале другие системы расположения допусков, постепенно переходят к этой системе.

Линию номинального размера называют н у-левой линией. Обычно нулевая линия служит верхним предельным размером для вала в системе ПВ и нижним предельным размером для отверстия в системе ПО.

Абсолютная величина Д., зазоров и натягов, при одинаковых посадке и степени точности, зависит от размера соприкасающихся частей. Первые системы Д. были чисто эмпирическими, затем было обнаружено, что Д. для плотных и подвижных посадок м. б. выражены в форме D=apL, где D—

допуск, а и п—постоянные, a L—линейный номинальный размер соприкасающихся деталей (диаметр, ширина салазок и т. д.). В большинстве систем показатель и =3; лишь Англия остановилась на п= 2. Величина зазоров обычно следует тому же закону, хотя многие страны (в том числе и СССР) для зазоров пользуются меньшими значениями п. Натяги в прессовых посадках следуют обычно закону S=aL, где £—величина натяга, а—постоянная, a L — линейный размер. Таблица 1 содержит сводку принятых и предложенных в разных странах систем Д.

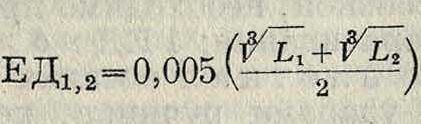

В качестве примера рассмотрим вкратце систему DIN. Для всех посадок, кроме горячей, величины Д. и игры выражаются в единицах допуска (ЕД); 1 ЕД=0,005#/Ьжж; линейные размеры (обычно диаметры) разделены по группам, причем абсолютная величина ЕД в пределах каждой группы остается постоянной и вычисляется по ф-ле:

где Lj и L2—предельн. диам. данной группы.

*3

Таблица 1 .—Системы допусков.

| Государство | Система д. | Число классов точности и посадок | Градация | ||

| допусков | зазоров | натягов | |||

| С. Ш. A. (ASME) | по | 8 посадок—5 покоящихся и 3 подвижн.; Д. отверстий увеличены для свободных посадок | afb | af L2 | a"L |

| Англия (BESA) | с | 4 кл. точности; 2 осн. отв. в кажд. степени точн.+З добавочн. отверстия; 14 валов для всех степ. точн. | aV L | k+k"VL+k" | |

| Германия и Австрия (DIN) | ПО и ПВ | 4 кл. точности:

1- и кл. —5 пок. пос. 2- и » —6 пок.+4 подв. пос. 3- Й » —3 подв. пос. 4- и !> —4 » » |

af L | af L | af L,

a’V L и a"(L+b) |

| Голландия (CNB) | с | 3 кл. точности для вал.; 7 раз л. отверстий | af L | af L | |

| Италия (UNIM) | ПВ | 4 кл. точности:

1- и кл.—4 пос. 2- Й » —7 » 3- Й » —3 » 4- Й » —2 » |

af L | afL | |

| СССР | ПО и ПВ | 4 кл. точности:

1- Й КЛ.—6 пос. 2- и » —8 » 3- Й » — 3 » 4- Й » —3 » |

af L | Для своб.: aV L

Для тугих: a"fL |

bL |

| Швейцария (VSM) | ПО и ПВ | 3 кл. точности:

1- и кл.— 7 пос. 2- и » —12 » 3- Й » — 4 » |

He μ. б. выражена простой ф-лой | Для тугих: ~af L Для своб.:

- aV L |

|

| Швеция (SISK) | ПО и ПВ | 3 кл. точности:

1- и кл.—5 пок. пос. 2- и » —7 пок.+4 подв. пос. 3- Й » —7 » +4 » » |

af L | aV L | |

Точные величины ЕД приведены ниже:

| Группа, миллиметров | 1—3 | 3—6 | 6—10 | ιο- | -18 |

| ЕД, μ. | 6,11 | 8,15 | 9,93 | ιι, | 94 |

| Группа, миллиметров | 18—30 | 30—50 | 50—80 | 80- | -120 |

| ЕД, μ. | 14,32 | 16,98 | 19,98 | 23 | ,10 |

| Группа, миллиметров | 120—180 | 180—260 | 260—360 | 360- | -500 |

| ЕД, μ. | 26,45 | 30,07 | 33,74 | 37 | ,63 |

Наиболее употребительный 2-й класс точности имеет в общем 11 различных посадок; ниже приведены их обозначения, характер получающейся пригонки и предельные значения игры δ в миллиметров (+<5—зазор, —δ—натяг).

А. Прессовые пригонки: 1) горячая посадка—неподвижность соединения обеспечена, втулка надевается в горячем состоянии на вал:

- 0,001(1 + 12,5) + 1,5 ЕД > δ >

>-0,001(Е +12,5)-1ЕД;

2) прессовая посадка — неподвижность соединения обеспечена, вал вжимается во втулку в холодном состоянии:

-^1/1 + 1,5ЕД>а>- ±У1-1ЕД.

Б. Покоящиеся пригонки: 3) особо тугая посадка — соединение частей вания, так и от продольного смещения: 1,5ЕД><5> -1ЕД;

6) плотная посадка—соединение от руки или при помощи деревянного молотка, последняя покоящаяся посадка: 2 ЕД > ><5>-0,5 ЕД.

В. Нулевая пригонка: 7) скользящая посадка—части могут при смазке передвигаться вручную, рабочее движение медленное и лишь в аксиальном направлении: 2,5 ЕД > <3 > 0.

Г. Подвижные пригонки: 8) свободная посадка плотного ход а—первая подвижная посадка, для медленно вращающихся или передвигающихся аксиально частей с минимальным зазором: 3 Е Д > > 5 > 0,5 ЕД;

9) свободная посадка, для вращающихся частей без заметного зазора: 4,5 ЕД > ><5 >1,5 ЕД;

10) свободная посадка легкого х о-д а, для быстро вращающихся частей с заметным зазором или для частей, вращающихся в нескольких подшипниках: 6,5 ЕД> <5 > 3 ЕД;

| Система | Постоянное отверстие Постоянный вал |

| Класс точности | 1~ый 2-ой 3-ий 4-ый 1-ый 2-ой 3-ий 4-ый |

| Пробка

30 1 28 "Т 26 24 Пале допусков 16 вала *4 is 12 * 0 S =4 * 2 ^ Нулевая линия - лг, 2 4 X * я =* « 16 νάΖ&Ζέά 18 4ι Поле допусков ро отверстия Ζ2 24 - 26 28 30 Посадка |

еВ в SB дв *4 4, у

--------------------------------ЩЩ - — — · in : ntz § still § 1 1 1! i 1 14! 1 § Ή i P ii ! !J| Ί ! 1 § »§ § *§ 11 1 Sq ‘trt Ί Ί |

| Скоба | FTHS6FTH S G €L L LLWLsQsLptiqT q2g3q4 W s W gW |

Фигура 5.

м. б. произведено лишь при помощи пресса, необходимо предохранение частей от взаимного проворачивания: 0,5 ЕД > δ > — 2 ЕД;

4) тугая посадка—соединение частей производится сильн. ударами ручника или легкой прессовкой, необходимо предохранение от проворачивания: 1 ЕД > /5 >— 1,5 ЕД;

5) особо плотная посадка—соединение частей ударами ручника, необходимо предохранение частей как от проворачи-

11) весьма свободная посадка, для весьма быстро вращающихся деталей с особо значительным зазором: 9ЕДх?>5 ЕД.

Вся система DIN изображена схематически на фигуре 5; отклонения от номинальных размеров для валов и отверстий даны в ЕД для всех четырех классов точности, в системах ПО и ПВ.

Весьма важным вопросом для каждого рода производства является выбор основ-

ной системы Д. (ПО или ПВ), класса или классов точности и необходимых посадок. Дать какие-либо жесткие правила для выбора наилучшей системы Д. невозможно в виду необычайно большого числа факторов, влияющих на него. Ниже приведено влияние нек-рых отдельных факторов на выбор системы Д. В системе ПО все посадки получаются изменением диаметра вала, и, следовательно, применение гладких валов, при наличии на валу нескольких разных посадок одного номинального диаметра, невозможно. Этим условием определяются сразу две отрасли промышленности, для которых выгоднее пользоваться системой ПВ,—постройка трансмиссий и с.-х. машиностроение; вообще всюду, где пользуются в значительном объёме гладкими валами в виде необработанного тянутого или обточенного материала, приходится переходить к системе ПВ. В тех случаях, когда вал, при наличии на нем нескольких различных посадок, по конструктивным соображениям делают ступенчатым (наир., для удобства разборки), можно пользоваться безразлично обеими системами. Здесь, однако, оказывается выгоднее система ПО, т. к. она часто позволяет при нескольких различных посадках обходиться меньшим количеством уступов й, т. о., экономить на материале и обработке. На фигуре 6 приведены два одинаковых перебора токарного станка—в случае ПО число уступов получилось меньшим, чем при ПВ. Во всех случаях крупного массового производства система ПВ предпочтительнее ПО, т. к. в этом случае неудобство первой—дороговизна первоначального обзаведения специальным рабочим и измерительным инструментом—отступает на задний план по сравнению с выгодой, получаемой при обработке гладких (без уступов) валов. По обратной причине система ПО выгоднее при производстве небольшими сериями, с сильно меняющимися размерами частей. Стоимость содержания рабочего и измерительного инструмента в обеих системах почти одинакова. Для сборки и ремонта система ПО большей частью бывает более выгодной, т. к. получающиеся при этом ступенчатые валы значительно облегчают работу. Очень часто бывает невозможно даже в пределах одного производства провести чистую систему ПО или ПВ и приходится прибегать к комбинациям из обеих. Примером может служить принятая в герм, станкостроении система Д., изображенная на схеме (фигура 7). 1-й класс точности применяется в особо точных станках для покоящихся посадок, для корпусов шарикоподшипников, инструмента ных станков и во всех тех случаях, когда требуется посадка скольжения, которая поэтому во 2-м классе точности исключена; для всех остальных пригонок употребляется 2-й класс точности, из которого исключены посадки: прессовая, особо тугая, скольже-ния и весьма свободная. Для того чтобы в потолочных приводах и нек-рых вспомогательных деталях воспользоваться преимуществами системы ПВ, взяты из нее две вспомогательных посадки 2-го класса—свободная и свободная легкого хода; 3-й и 4-й классы точности исключены совсем.

Одной из важных областей применения работы по Д. является производство нормализованных частей. Здесь могут представиться два случая: 1) нормализованная часть должна образовывать с другой деталью всегда одинаковую посадку и 2) эта посадка может меняться. В обоих случаях зазор или натяг перекладывают неизменно в нормализованную часть, то есть изготовляют валы по

Фигура 6.

Д. системы ПО, а отверстия по Д.—системы ПВ для требуемой посадки. При таком способе потребителю для правильной посадки достаточно изготовить основной вал данного диаметра системы ПВ или основное отверстие сист. ПО, а это легко для з-дов, работающих по любой из систем, т. к. Д. основного элемента одной системы (ПО или ПВ) равны Д. посадки скольжения другой (отверстие посадки скольжения системы ПВ или вал той же посадки системы ПО).

Весьма важным и чрезвычайно сложным вопросом является нормализация Д. винтовых нарезок. В винтовых нарезках дело осложняется большим количеством подлежащих толерированию размеров (наружный,

| Класс точности | 1-ый |

2-ой основной сист. | всп. с. | ||||||||||

| Пробка | ев |

в |

L | LL | |||||||||

| 10

8 §, е Ё. + 4 <§ Нулевая z |

|||||||||||||

| ш | |||||||||||||

| Nj. линия

1 ~4 5 -6 -8 -10 |

|||||||||||||

| Посадка | | Особо тугая | §

Й |

{Особоплотная I | §

! 1 |

1 | [Особо плотная | | 1

I «3 |

%

I 1 |

1

Ί |

!

1 3 |

1

Q> ΰ |

1

1 g с2 | |

| Скоба | F | Т | н | S | в | Т | н | S | я | L | LL | в | 6 |

Полёдопус- Поле допус-

уууутжля ков вала ков отверстия

Фигура 7.

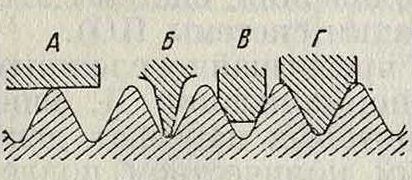

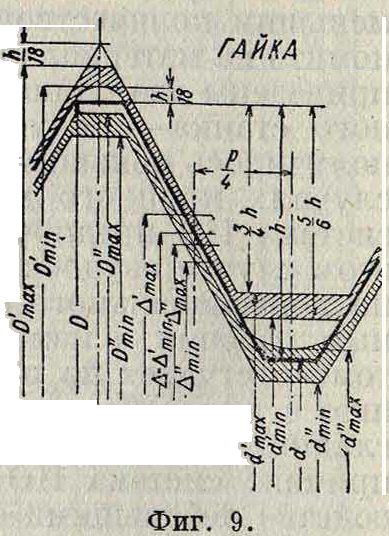

средний, внутренний диаметры, шаг винта, угол нарезки, форма сечения нарезки) и необходимостью проверять величины всех отдельных допусков порознь предельными калибрами. Формы щек калибров для измерения изображены на фигуре 8; для измерения предельных диаметров по выступам нарезки употребляют предельные скобы или пробки с плоскими или цилиндрическими рабочими поверхностями А, предельные диаметры по дну нарезок измеряются скобами с роликами или штифтами по Б, ту же форму имеет нарезка предельных винтовых пробок; форма В применяется для проверки среднего диаметра, а форма Г—для проверки формы нарезки и правильности шага. Пробки по Б и В делают с 2—3 нарезками, чтобы неправильности в ходе не влияли на их показания. В качестве примера тщательно разработанной системы винтовых Д. рассмотрим систему Д., принятых в С. III. А. (National Screw Thread Commission) для нормальной и мелкой стандартной резьбы (U. S. S.). Форма нарезки с полями Д. изображена на фигуре 9. Принято 6 разных посадок: 1) свободна я—с большими Д. и зазорами для грубого машиностроения, болтов с катаной нарезкой и тому подобное.; 2) средняя обыкновенна я—для нормальных чисто обработанных винтов и гаек для нужд машиностроения средней степени точности, гайка и болт во всяком случае м. б. навинчиваемы от руки; 3) средняя специальна я—с меньшими полями Д., чем предыдущая, для точного машиностроения (станкостроение, автостроение, авиационные двигатели ит.п.); 4) плотна я—взаимозаменяемость обеспечена, но зазор может совсем отсутствовать и заменяться в редких случаях натягом; 5) тугая—завертывание гаек возможно лишь с помощью ключа, для легкого точного машиностроения, и6) весьма тугая — с ббль-шими против пре-Фигура 8. дыдущей натягами,

для крупных болтов. Д. нормализованы лишь для первых четырех посадок, т. к. в двух последних на посадку, кроме величины Д. и натягов, влияют также весьма сильно длина гаек, материал болта и гайки, сильно меняющиеся от одного производства it другому.

Абсолютные значения Д. находятся в зависимости от величины хода р (фигура 9). Применяется несколько единиц Д., находящихся в следующей зависимости от р (в миллиметров):

UT=0,089р’,п для р 3= 1,27; UT=0,10р‘/7 для р < 1,27; QT=0,007р^‘; S=0,007р1 и РТ== 0,007р! Значения отдельных элементов для разных посадок даны в таблице 2.

Форма нарезки должен быть такова, чтобы контур как гайки, так и болта не выходил из полей допуска, заштрихованных на фигуре 9. Отдельные элементы винтовой нарезки имеют следующие значения (D, Δ и d— наружный, средний и внутренний диаметры нарезки; р—шаг; h—глубина нарезки, h==0,649519p f — высота срезанной части вер

шины тр-ка нарезки,=i/eft=0,108253р; величины без значков относятся к теоретич. профилю нарезки, со значками ()—к гайке, и (")—к болту; теоретич. профиль изображен жирной линией):

A=D-h; d=D-2h· Dmax=D + T+lh;

Dmin= D + — h ; D"Jnax= D — A;

D"min=D-A-2T·,

A max= A -[ -17, Δ min=A, A max — A — A ;

A”min=A-A~T;

/3 5

A max~ D 2 ^ > A min=D 7, h;

d max = d -A A~ Tjh, d min=d A T ;

P=p"=p ± H.

Допускаемые ошибки (угловые Д.) для х/2 угла при вершине тр-ка нарезки (60°) равны для первых трех посадок:

Число ниток на 1 ДМ. 80—44 40—32 28—20 18—11 <11

УГЛОВОЙ Д. ± 30 ± 20 ± 15 ± 10 ± 5

Для плотной посадки угловые допуски уменьшаются вдвое.

Помимо описанных выше Д. непосредственно соприкасающихся друг с другом деталей, приходится иногда решать вопрос о величине допусков для линейн. размеров частей, соединяемых несколькими промежуточными звеньями, например, Д. расстояний между отверстиями двух фланцев, соединяемых болтами.В этом случае взаимозаменяемость м. б. достигнута только при условии, что ни одна из осей отверстий не отклоняется от ее номинального местоположения больше, чем на 1/2 величины минимального зазора между наименьшим отверстием фланца и максимальным возможным диаметром болта, то есть Αί % δ (фигура 10); если при этом необходим еще некоторый минимальный зазор γ между стенками отверстий и валиком, то А ^ 1/i (δ — γ). Это правило является основой расчета Д. расстояний между осевыми отверстиями.При этом следует принимать во внимание возможное накопление ошибок при измерении от одного отверстия до другого (по шагу); в этом случае для п отверстий величина Д. должна

^ раз. Отсюда ясна выгода измерения всех расстояний от одного какого-нибудь отверстия, взятого за основное, т. к. в этом случае величина допуска остается без изменения.

В качестве примера абсолютной величины Д., достижимых обработкой на различных станках, приведем данные фирмы Пратт и Уитней для станков, находящихся в хорошем состоянии, и рабочих нормальной ква-

Таблица 2.— Значения элементов различных посадок нарезки U. S. S.

| Посадка | Допуски и игра | ||||

| игра

Λ |

д. нетто

Тп |

д. калиб-

pa Тк |

общий Д. Т | д.

шага II | |

| Свободная. | 1UVT | ит | GT | UT+2GT | ±РТ |

| Средняя обыкновенная | 0 | VsUT | GT | SI,UT+2GT | ±РТ |

| Средняя специальная | 0 | ч.ит | GT | •l,UT + 2GT | ±РТ |

| Плотная. | -S | Ч,ит | AGT | гΙ,ϋΤ+GT | ±7 ,РТ |

быть уменьшена в

i -4

±

Ju- I

Фигура 10.

лификации (данные не являются показателем максимальной достижимой точности, а относятся к нормальной производственной работе; все размеры и величины Д. в миллиметров).

а) Обточка на токарном станке ±0,13 для 0 6—13; ±0,18 для 0 13—25; ±0,25 для _0"25—50 и ±0,38 для бблыних диаметров. Шлихтовка на токарном станке соответственно: ±0,05; ±0,08; ±0,13 и ±0,18.

б) Автоматический токарный станок: ±0,08 для обточки державками коробочного типа; ±0,08 для обточки фасонными резцами шириной до 20; ±0,1 то

ss же, но шириной 20—40; ss рассверливание ±0,15 для ^ 0 4—12; ±0,2 для 0 12— Ц 20; ±0,25 для 0 20—25; сверление ±0,05 для 0 0,35—3,0, увеличиваясь до ±0,18 для 0 20—25; шабрение развертками ±0,025 для 0 si 12 и ±0,04 для 0 12—25. в) Фрезирование: возможная точность ±0,05, лучше давать ббльшие Д. -^±0,08—0,12 для достижения большей экономичности обработки. Для фасонного фрезирования и обработки составными фрезерами не менее ±0,12. Для фре-зировки канавок ~±0,1 на 25 миллиметров ширины канавок, г) Сверление: ±0,05 для дыр

0 0,35—3,0; ±0,08 для 0 3,0—6,0; ±0,1 для 0 6—12; ±0,13 для 0 12—18; ±0,18 для 0 18—25; ±0,25 для 0 25—50. д)Шлифовка цилиндрич. поверхностей: ±0,01; на вертикально шлифовальном станке для плоскостей 0,05—0,03. е) Строгание: 0,13—0,25 для крупных частей, например, станин станков, ж) Ручное шабрение отверстий разверткой: ±0,01 для 0 до 25, для бблыних 0 ±0,015; для машинного шабрения необходимо повысить эти числа до ±0,013 для отверстий 0 до 12, ±0,02—0,025 для отверстий 0 12— 25, ±0,05 для отверстий 0 более 25.

Способы разметки допусков на чертежах меняются в зависимости от принятой сист. обозначения посадок. Во всех стандартных системах Д. введены сокращенные обозначения для посадок, которые обязательно отмечаются на соответственных предельных калибрах (в СССР в виде проекта принята следующая маркировка: свободные пригонки имеют букву С, тугие Т, цифра с правой стороны буквы указывает на удаление данной посадки от посадки скольжения, обозначаемой ТО, перед знаком посадки ставят знак системы О для ПО и В для ПВ с цифрой, характеризующей класс точности;таким обр., 02С1 обозначает свободную посадку 2-го класса точности системы ПО; немецкие обозначения для валов и отверстий приведены на фигуре 5). В этом случае обозначение Д. на чертежах значительно облегчается, т. к. достаточно рядом с номинальным размером поставить значок требуемой посадки, чтобы определить тем самым предельные размеры соприкасающихся частей. В тех случаях, когда применяются Д., отличные от стандартных (что особенно часто встречается при толерировании продольных размеров), приходится рядом с цифрой размера указывать оба крайних значения Д. В большинстве европ, стран пишут номицдлццый размер, а рядом с ним оба крайних значения Д. (фигура 11, А);при этом часто, если одно из значений предельных размеров совпадает

| с номинальным, то | + 0,01 |

| отметка 0,0 не ста- | * 0,005 ‘ ‘ |

| вится (фигура 11, Б). | JQQ iJM-->. |

| В С. III. А. Об-вом | |

| автомобильных ин- «— | -39,sa -* |

| женеров предложе- | |

| на следующая си- * | 99,39 .QQf |

| стема нанесения Д. | Фигура И. |

| на чертежи: в раз- |

мерную стрелку ставят идеальный размер, а Д. при этом делается всегда в направлении, наименее вредящем желательной (идеальной) посадке (фигура 11, В); если направление Д. безразлично, то делят его величину пополам и откладывают в обе стороны от идеального размера (фигура 11, Г).

Лит.: К ю н В., О предельных допусках в машиностроении,пер.снем.,Берлин, 1923; Г р а м е н ц К., Пригонки и допуски, Москва, 1926; Mahr С., Die Grenzlehre, 5 Aufl., В., 1927; Mahr С., Die Gewin-delehre und der Gewinde-Austauschbau, 2 Aufl., B., 1928; Schlesinger G., Die Arbeitsgenauigkeit d. Werkzeugmaschinen, B., 1927; «Schriften d. Arbeits-gemeinschaft deutscher Betriebsingenieure», В. 1—Der Austauschbau u. seine praktische Durchfiihrung, B., 1923; Dowd A. A. and Curtis F. W., Modern Gaging Practice, N. Y., 1925; Woodworth J. V., Gages and Gaging Systems, N. Y., 1908; S c h 1 e-sihger G., Forschungsarfaeiten auf d. Gebiete d. Ingenieurwesens, B., 1916, H. 193, 194; Machinery’s Handbook, N. Y., 1928; D u b b e 1 H., Taschenbuch fur d. Fabrikbetrieb, B., 1923; Machinery’s Encyclopedia, v. 3, New York, 1925; «Maschinenbau», B.; «NDI Nachrichten», B.; «Werkstattstechnik», B.; «Mechanical Engineering», N. Y.; издания нормализацион-ных комиссий отдельных стран. Л. Павлушнов.

Д. в мерах и измерительных приборах — наибольшие погрешности, при наличии которых данную меру или прибор можно считать практически достаточно точными. Для сохранения единообразия и точности мер и измерительных приборов государство принимает целый ряд специальных мероприятий, которые дают возможность поддерживать обращающиеся в стране меры и измерительные приборы в состоянии требуемой точности. Одним из этих мероприятий является установление и хранение основных единиц (эталонов) всякого рода измерений. Основные единицы хранятся и изучаются в специальных государственных учреждениях (в СССР—в Главной палате мер и весов в Ленинграде). Эти эталоны должен быть изготовлены с максимальной достижимой при современном состоянии науки и техники точностью. Так, для единицы массы—килограмма, изготовленного из прочного и неиз-меняющегося материала (сплава платины с иридием), при современных методах вероятная погрешность измерения не превосходит ±0,002 ms, то есть одной пятисотмиллионной его части; для единицы длины—метра эта погрешность равна ±0,1 μ, то есть одной десятимиллионной его части (в настоящее время уже предвидится возможность определять длину метра при помощи волн мо-нохроматич. света с точностью до 0,01 μ, то есть до одной стомиллионной его части). Когда единицы мер и измерительные приборы получают практическое применение, то естественно, что точность их не м. б. такова, как у вышеупомянутых основных единиц измерения. Практика культурных государств установила определенную градацию

|

Торговые и технические моры | ||||||||

| Кон- | точные | обыкновенные | ||||||

| Длина | Образцовые | |||||||

| В м | меры | 1рОЛъйЫЬ | при об- | при поверке | при обращении | |||

| при | ||||||||

| поверке | ращении | металлич. | немета л. | металлич. | неметал. | |||

| 50 | ± 3 миллиметров | ± 5 миллиметров | ± 10 миллиметров | *± 8 миллиметров | 4- 20лш | + 16 лш | + 40 ММ | |

| 40 | — | — | — | — | ± 8 » | ± 20 » | ± 16 » | 4-40 » |

| 30 | — | ±3 » | — | — | ± 8 » | ± 20 » | 4- 16 » | 4- 40 » |

| 25 | — | — | — | ± 8 » | 4- 20 » | + 16 » | ± 40 » | |

| 20 | — | ± 2 » | + з » | ± 6 » | + 5 » | ± 15 » | 4- 10 » | 4- 30 » |

| 15 | — | — | i 3 » | ±6 » | + 5 » | ± 15 » | + 10 » | ± 30 » |

| 10 | — | — | ± 2 » | + 4 » | ±4 » | 4- 10 » | ± 8 » | + 20 » |

| 9 | — | — | — | — | ± 4 » | ± 7 » | + 8 » | + 14 » |

| 8 | — | — | — | — | ± 4 » | ± 7 » | ± 8 » | ± 14 » |

| 7 | — | — | — | — | + 4 » | ± 7 » | + 8 » | ± 14 » |

| 6 | — | — | — | — | ± 4 » | 4- 7 » | ± 8 » | ± 14 » |

| 5 | — | — | — | — | + 3 » | ± 5 » | + 6 » | ±10 » |

| 4 | — | — | — | — | ±3 » | ± 4 » | ± 6 » | ± 8 » |

| 3 | — | — | — | — | ±2 » | i В » | ± 4 » | ± 6 » |

| 2 И 1,5 | — | — | ± 0.2 » | + 0,4 » | ±1 » | ± 2 » | ± 2 »> | 4- 4 » |

| 1 | ± 0,05 миллиметров | + 0,2 » | ±0,1 » | + 0,2 » | 4-1 » | 4- 1,5» | 4- 2 » | ± 3 » |

| 0,5 и менее | — | — | ± 0,05» | ± 0,1 » { | ± 0,5» *1 ± 1,0» *2 | ± 1,0» *! ± 1,5» *2 | ± 1 » **

± 2 » *2 |

± 2 »»1 ± 3 »*2 |

*i Меры брусковые. *2 Меры рулетки. измерительных приборов, различающихся между собой по степени точности и имеющих разное назначение. Прежде всего, те

Таблица 2. —Допуски в мерах сыпучих тел.

| Вместимость | Д о | пуск |

| при поверке | при обращении | |

| 2 гл. | 4- 1 л | + 2 л |

| 1 ». | ± 0,5 Л | |

| 5 дкл. | +250 мл | ±500 МЛ |

| 2 ». | ±100 » | ±200 » |

| 1 ». | ± 75 » | ±150 » |

| 5 л. | ± 50 » | ±100 » |

| 2 ». | ± 25 » | ± 50 » |

| 1 ». | ± 15 » | ± 30 » |

| 0,5л. | ± 10 » | ± 20 » |

учреждения, которые хранят основные единицы измерений, должны иметь в своем распоряжении первичные копии основных единиц, изредка сличаемые с этими последними и служащие для приготовления по ним изме-рительн. приборов, образцовых и контрольных мер. Назначение этих последних—служить для поверки по ним обыкновенных обращающихся в торговле и промышленности мер и измерительных приборов. Торговля и промышленность, по свойству своей работы, нуждаются в приборах различной степени точности: более точных—в торговле драгоценными металлами, аптекарскими товарами, при лабораторных исследованиях и др., и менее точных—при обычной торговле. Т. о., торговая и промышленная практика требуют установления по крайней мере 4 категорий измерительных приборов, отличающихся между собой по точности, а следовательно, и по их Д. Основанием для установления шкалы Д. могут служить требования обычной торговли, где точность измерения признается достаточной, если ошибка не превосходит 0,1—0,2%. Исходя из этого предположения, можно далее установить Д. для точных торговых измерительных при-

Таблица 3.—Допуски в мерах жидких тел.

| Вместимость | Контрольные меры | Торговые меры | ||||

| точные | обыкновенные | |||||

| при поверке | при обращении | при поверке | при обращении | |||

| 5 дкл | ±250 мл | ±500 | МЛ | |||

| 2 » | — | — | — | 4-100 » | ±200 | » |

| 1 » | ±5 мл | ±15 мл | ±30 мл | ± 50 » | ±100 | » |

| 5 л | ±3 » | ± 7,5 » | ±15 » | ± 25 » | ± 50 | » |

| 2 » | ±2 » | ±5 » | ±10 » | ± 15 » | ± 30 | » |

| 1 » | ±1 » | ± 2,5 » | ±5 » | + 10 » | ± 20 | » |

| 7* » | ±0,6 » | ± 1,25 » | ± 2,5 » | ±5 » | ± 10 | » |

| 7« » | ±0,25 » | — | — | ± 2,5 » | ± 5 | » |

| 7s » | ±0,25 » | ± 0,5 » | ± 1,0 » | ± 2,0 » | ± 4 | » |

| 7. * | ±0,25 » | ± 0,5 » | ± 1,0 » | ± 1,0 » | ± 2 | » |

| 7» » | ±0,12 » | ± 0,25 » | ± 0,5 » | ± 0,5 » | ± 1 | » |

| ±0,06 » | ± 0,10 » | ± 0,2 » | ± 0,25 » | ± 0, | 5 » | |

| 1/юо>> | ±0,06 » | ± 0,10 » | ± 0,2 » | ± 0,25 » | ± 0 | 5 » |

| Наибольшая нагрузка | Образцовые весы | Контрольные весы | Торговые весы | |||

| точные | обыкновенные | |||||

| при поверке | при обращ. | при поверке | при обращении | |||

| 1 г | ± 3 мг | ± 6 мг | ||||

| 2 » | ±0,1 мг | — | — | — | Весы торговые обыкновенно | |

| 5 » | — | — | ± 6 мг | ± 12-мг | изготовляются для наиболь- | |

| 10 ». · | — | — | ± 10 » | ± 20 » | ших нагрузок, начиная от | |

| 20 » | ± 1 мг | ± 5 мг | ± 15 » | + 30 » | 500 г и выше | |

| 50 » | — | — | ± 30 » | ± 60 » | ||

| 100 » | — | — | ± 40 » | + 80 » | Д.—1 г на каждый кг при | |

| 200 » | — | — | ± 50 » | ±100 » | поверке и 2 г на кг при | |

| 500 » | ± 5 мг | ± 25 мг | ±100 » | ±200 » | обращении | |

| 1 к% | — | — | +200 » | ±400 » | ||

| 5 » | ±20 мг | ±100 мг | ±500 » | ± 1 3 | В безменах и крановых ве- | |

| 10 » | — | — | ± 1 г | ± 2 » | сах—2 г на кг при поверке | |

| 20 » | +200 MS | ± 1 2 | ± 2 » | ± 4 » | и 4 г на кг —при обращении | |

| 50 » | ±200 » | ± 1 » | ± 5 » | ± 10 » | ||

Таблица 5Д опуски в манометрах.

Рабочие манометры

Д. для 1-й половины шкалы

Д. для 2-й половины шкалы

Наибольшее значение

шкалы

2 килограмма]см2

3 »

5 »

10 »

15 »

20 »

25 »

30 »

40 »

50 »

Свыше 50 килограмм]см2

Контрольные манометры

±0,02 килограмма]см2 ±0,03 »

±0,05 »

±0,1 »

±0,15 »

±0,2 »

±0,25 »

±0,3 »

±0,4 »

±0.5 »

±1% наибольшего значения при поверке

±0,04 килограмма/см2 ±0,05 »

±0,08 »

±0,10 »

±0,15 »

±0,20 »

±0,25 »

±0,28 » ±0,33. »

±0.38 »

±0,75% наибольшего значения при обращении

±0,06 килограмм]см2 ±0,075 »

±0,12 »

±0,15 »

±0,225 »

±0,3 »

±0,375 »

±0,42 »

±0,495 »

±0,57 »

±1,125% наибольшего значения при поверке

±0,08 килограмм]см2 ±0,10 » ±0,15 »

±0,20 »

±0,25 »

±0,30 »

±0,35 »

±0,40 »

±0,45 »

±0,50 »

±1% наибольшего значения при обращении

±0,12 килограмма]см2 ±0,15 »

±0,225 » ±0,30 »

±0,375 » ±0,45 »

±0,525 » ±0,60 » ±0,675 » ±0,75 »

±1,5% наибольшего значения боров и для вышеупомянутых образцовых и контрольных. При этом, как показывает практика, достаточно принять, что точные торговые измерительные приборы должны иметь погрешность в 4—5 раз меньшую, чем приборы обыкновенные; контрольные приборы для поверки обыкновенных торговых мер должны иметь погрешность меньшую, чем точные торговые, а образцовые приборы должен быть точнее контрольных в 5—6 раз. Строгое соблюдение указанной пропорциональности практически не требуется, и приводимые выше цифры Д., установленных в СССР, только в общем принципе подчинены указанному правилу, а конкретные значения Д. изменяются, в зависимости от абсолютной величины данной меры, и округляются. Так как при практическ. пользовании всякая мера или прибор неизбежно подвергаются изнашиванию, связанному с потерей точности, то необходимо установить еще шкалу Д., терпимых в приборах, находящихся в обращении в течение определенного срока, после какового они подлежат новой поверке. В табл. 1—5 дана с Д. в измерительных приборах, к-рые, по действующему в СССР закону, подлежат обязательной поверке и клеймению.

Д. в гирях см. Гири; Д. в медицинских термометрах равны ±0,1°. а. доброхотов.