> Техника, страница 44 > Дорожные машины

> Техника, страница 44 > Дорожные машины

Дорожные машины

Дорожные машины, машины, применяемые в дорожном строительстве с целью ускорения и удешевления производственных процессов. Д. м. могут быть классифицированы след, обр.: I группа—Д. м. для постройки и содержания грунтовых дорог; II группа—Д. м. для постройки шоссейных дорог; III группа—Д. м. для постройки усовершенствованных дорог.

I. Д. м. для постройки и содержания грум-то в ых дорог по характеру выполняемых ими работ разделяют на: А) машины для разрыхления и перемешивания грунта, Б) машины для профилирования дорожного полотна и В) машины для выглаживания дорожного полотна.

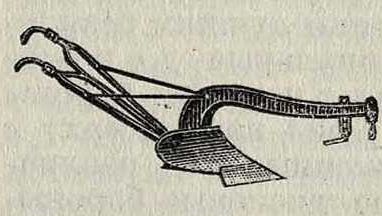

А) Разрыхляющие и перемешивающие дорожные снаряды. а) Дорожные плуги отличаются от сел.-хоз. плугов тем, что их лемех имеет умеренный изгиб, благодаря чему он более разрыхляет, чем переворачивает грунт (фигура 1). Дорожные плуги весят от 55 до145кй. Глу- бина вспашки колеблется от 25 до 30 см.

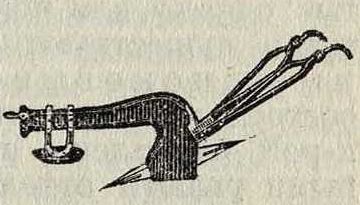

Фигура 1. Фигура 2.

Для своего передвижения они требуют или конной тяги (до 4 лошадей) или тракторной (колесный трактор в 20 IP).

б) Дорожный р у т е р состоит из мощного чугунного остова, зуба из особо крепкой стали, выступающего из станины примерно на 15 см, двух ручек для управления и ползунка, регулирующего глубину захвата грунта зубом (фигура 2). Рутер применяется для разрыхления каменистых, гравелистых и крепких грунтов. Вес ру-тера 150—200 килограмм. При работе рутером требуется колесный трактор в 20 IP; в особо тяжелых условиях применяют гусеничный трактор в 25—30 ЬР.

в) Дорожные разрыхлители состоят из чугунной или стальной станины, в которую вставляются отдельные зубья из особо крепкой стали, числом 6—7. Зубья имеют квадратное или прямоугольное сечение 38x38 миллиметров или 75 х 32 миллиметров. Длина зубьев 7124-914 миллиметров. Расстояние мезкду зубьями 204-25 см. Обшая ширина разрыхления составляет 1004-150 см. Глубина взрыхления 254-30 см. Общий вес разрыхлителя с зубьями 2004-400 килограмм. Разрыхлители применяются для предварительного взрыхления гравелистых и каменистых грунтов. Обычно разрыхлители помещаются на раме дорожного грейдера, причем в одних конструкциях они помещаются впереди ножа грейдера и управляются самостоятельной червячной передачей, в других они устанавливаются взамен ножа грейдера и управляются передачей, связанной с управлением нозка

грейдера. Зубья делают двусторонними с тем, чтобы после износа одного зубца можно было повернуть другим концом. Один зуб изнашивается после разрыхления 1,2—

1,5 км гравелистой дороги. При разрыхлении требуется тракторная гусеничная тяга, мощностью 30—40 JP.

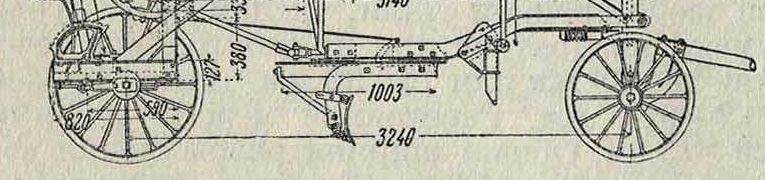

г) Дорожные рипперы состоят из пяти или семи отдельных резцов-зубьев, укрепленных болтами на изогнутых стальных ребрах; последние прикреплены к. двухколесной железной раме (фигура 3). Этот снаряд применяется для очищения дорожной полосы от корней кустарника и мелкого леса. Резцы-зубья изготовляют из специальной стали, размером 38 х 63 х х 100 миллиметров. Расстояние между зубьями 30 см. Общая ширина захвата 1,5—1,8 метров Вес снаряда 720— 1 050 килограмм. Для работы требуется тракторная тяга мощностью 35—40 IP.

д) Для измельчения и перемешивания грунтов дорожного полотна применяются разного рода с.-х. бороны, как то: дисковые, пружинные, игольчатые, звездчатые; однако, для получения лучших результатов существуют специальные дорожные дисковые бороны. Эти бороны состоят из металлич. рамы на колесах, в которой укреплены насаженные под различными углами отдельные дисковые бороны, состоящие каждая из 12 дисков, диам. 50 см. Общая ширина разрыхления—1,15 метров Вес таких борон 1 600 — 3 200 килограмм, и для их работы требуется тракторная гусеничная тяга мощностью 25—30 IP.

Б) Машины для профилирования дорожного полотна служат для выемки грунта по бокам дороги на площади треугольных или трапецоидальных канав и перемещения вынутой земли к оси дороги с приданием ей соответствующего выпуклого профиля. а) Дорожные струг и-г рейдеры имеются трех типов: 1) струги легкого т и-п а, с ножом длиною 1,5—2,0 м, приспособленные для конной и тракторной тяги

Фигура 4.

и применяемые при легких условиях рабо-ты на дорогах небольшой ширины (6,5—

7,5 лг) и легких грунтах (супеси); 2) струги среднего типа, с ножом длиною 2,13—2,74 ж, требующие тракторной тяги и предназначенные для средних условий работы, при ширине дороги 8,5 метров и суглинистом грунте; наконец, 3) струги тяже л о-г о т и п а, с ножом длиною 3,05—4,27 м, требующие сильной тракторной тяги и пред-

Фигура з. назначенные для тяжелых условий и большого количества земляных работ. На фигуре 4 изображен струг среди, типа (нож =2,13 ж); струги этого типа строятся в СССР на Онежском з-де. Основной частью струга является его нож, Фигура 5.

который принимает на себя все усилия при вырезке и перемещении грунта и размер которого влияет на производительность снаряда.

Размер потребной силы тяги для стругов различной мощности м. б. подсчитан по ф-ле:

Т=W1 + Wo + Ws-r Wi,

где W7=KS · cos 45°= y2V 2 KS—сопротивление срезаемого пласта грунта; W2--=V0 · у · · cos 45°—сопротивление от передвижения срезаемого грунта по ножу струга; WS=V0’ у >ft—сопротивление от передвижения срезаемого грунта по грунту и Q · /2—

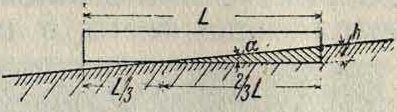

сопротивление от передвижения самого грейдера. В этих ф-лах означают: К—коэффициент сопротивления почвы (сопротивление на единицу площади), который можно принять равным: 2 000 килограмм/м.2 для легких грунтов, 3 000 килограмм/м2 для средних грунтов, 4 500 килограмм/м2 для тяжелых грунтов; S—площадь опущенной в грунт части ножа, производящей срезку грунта; максимальное ее значение возможно при погружении на глубину (фигура 5) h=12^20 сантиметров и на 2/3 длины L ножа; угол наклона а ножа зависит от уклона откоса треугольного лотка 1:3 или 1:5, т. e. tga!=0,33 или 0,20,

а угол aj=18 или 11°; угол а —

предполагая, что при рытье лотка ножом надо пройти по лотку три раза; cos 45° введен, имея в виду, что при срезке грунта нож струга обыч-Шл н0 устанавливается под углом около 45° к направлению оси дороги; У0— объём срезаемой земли; у—вес 1 мг срезаемой земли; /—коэфф-т трения земли по железу, равный 0,4 для легких грунтов, ,5 для средних и 0,6 для тяжелых; V0—объём срезанной земли на верхней трети ножа; у—вес 1 м2 срезанной земли; /3—коэфф-т трения грунта по грунту, равный 0,3—для глинистых грунтов, 0,6— для песчаных грунтов; Q — вес грейдера; /2 — «^эффициент сопротивления движению повозки по поверхности земли, равный 0,15.

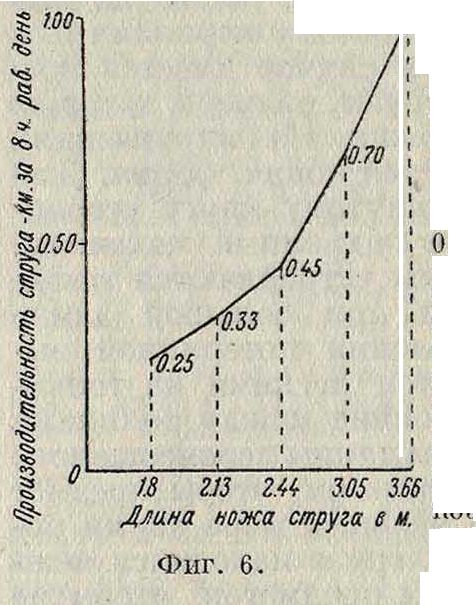

Производительность стругов по профилированию дорожного полотна с треугольными боковыми лотками характеризуется диа граммой, изображенной на фигуре 6.

Ко всем типам стругов м. б. приспособлены, кроме вышеуказанных разрыхлителей, еще откосники и удлинители. Откосник (фигура 7) дает возможность производить стру гами рытье не только треугольных лотков, но и трапецоидальных канав. Однако, при этом производительность грейдеров пони жается почти вдвое. Удлинитель слу жит для увеличения длины ножа струга в тех случаях, когда он выполняет легкую работу по перемещению грунта и когда можно повысить его производительность. Длина удлинителя 0,75—0,9 метров.

Обычно стругом приходится работать на поперечном уклоне дорожного полотна, в силу чего то боковое усилие, к-рое появляется от давления земли на нож струга, стремится сдвинуть его вбок, что делает работу крайне неустойчивой. Для избежания этого в стругах новейших типов колеса устраи-

вают таким образом, что они могут принимать любое наклонное положение. Означенная конструкция противодействует боковому сдвигу грейдера и создает нормальные условия работы, как видно из фигура 8.

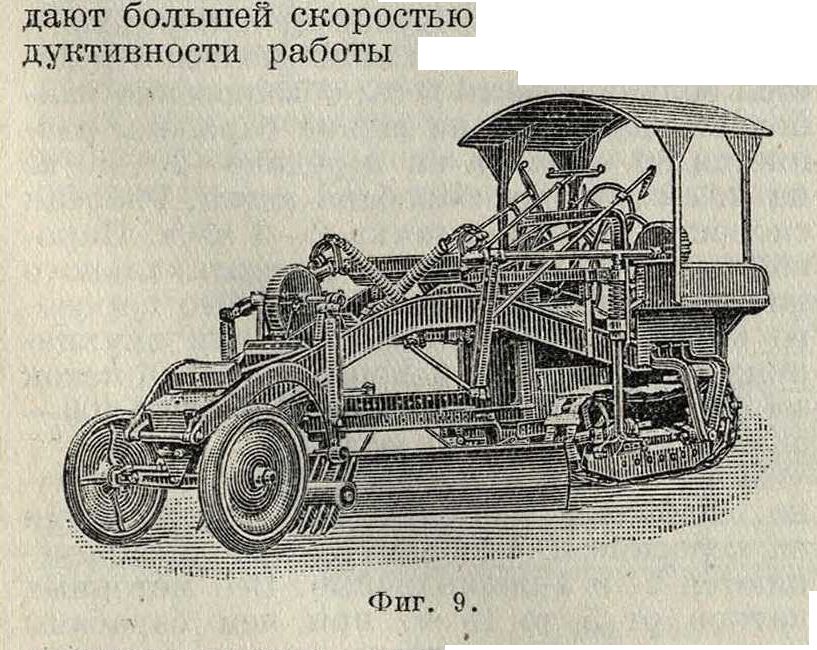

б) Автоструги. В целях удешевления и ускорения работ, гл. образом по содер-жанию уже постро-енных дорог, в аме-

ШЯШШЩт тике получили зна-

чительное распрост- ,х — ранение автоструги,

-.--X Ci ‘ у в которых управло-~ "; · ние как трактором,

ШШШЫИт так и ножом грей-

jjWSjjlpIr Де?4ГоТнотоТчеловеВ

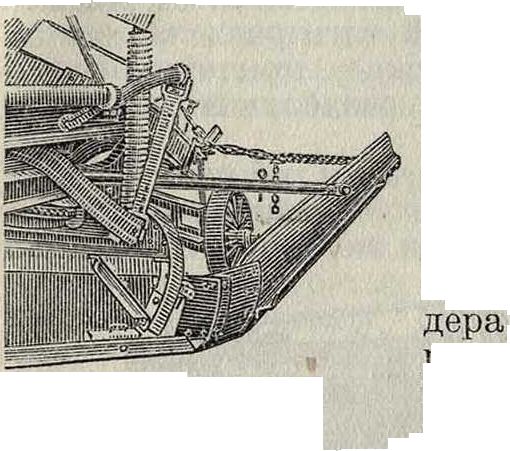

Фигура 7. ка. Автоструги раз деляются на автоструги легкого типа, с ножом длиною 2,44 метров и двигателем мощностью 20 Η5, и автоструги тяжелого типа, с ножом длиною 3,05— 3,66 метров и двигателем мощностью 30 ЕР. Вес легких автостругов равен 3 000 килограмм, из которых на раму грейдера с ножом приходится 1 000 килограмм и на гусеничный трактор 2 000 килограмм.

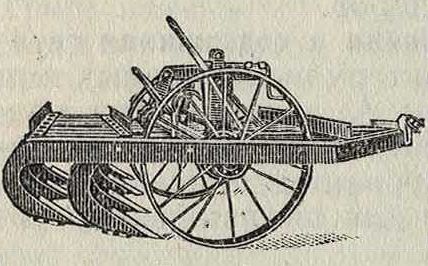

Вес тяжелых грейдеров достигает 4 500 — 5 000 килограмм, причем вес рамы грейдера с ножом составляет 2 500—2 800 килограмм. Автоструги изготовляются на колесном и на гусеничном ходу (фигура 9). Автоструги на колесном ходу обладают большей скоростью, однако, для про-требуется достаточно плотное и крепкое дорожное полотно, а петому они применимы гл. обр. при содержании уже построенных дорог. Автоструги на гусеничном ходу, благодаря незначительному давлению на грунт(0,66 килограмм/сл»!),могут легко проходить по рыхлому грунту и работать по профилированию дорожного полотна. Рабочая скорость автостругов на гусенице при профилировании дорожного полотна 1,75— 1,85 км/ч, при содержании дорожного полотна 2,25 км/ч; рабочая скорость авто

стругов на колесном ходу при содержании дорог 4—6 км/ч. Производительность гусеничного автоструга при профилировании дорожного полотна 0,25 км в рабочий день. в) Для рытья треугольных боковых лотков, водоотводных канав и для прочистки существующйх треугольных лотков применяются д о-рожные к а н а-в о копатели.

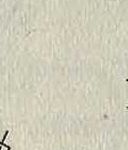

Дорожные канавокопатели (фигура 10) быв ают деревянные и металлические.

Металлические канавокопатели весят 200 килограмм, они состоят из опорного ножа,

2 893 миллиметров длиной и 253 миллиметров шириной, отвальной грани 2 130 х 365 миллиметров и распорки между ними. Впереди канавокопателя помещается режущий стальной диск диаметром 255 миллиметров. Отвальная доска м. б. поставлена относительно опорной доски под любым углом, в пределах от 15 до 60°. При прокопке канав глубиной до 0,4 метров требуется 4—5 проходов канавокопателя. Рабочая скорость движения канавокопателя с колесным или гусеничным трактором ок.

1,5 км/ч. Прокопка треугольных боковых лотков на протяжении 1 км по обеим сторонам дороги требует 10 час. работы. Для наибольшей продуктивности канавокопатель должен прикрепляться к трактору при помощи цепи длиною не менее 10—15.и. Канавокопатели строятся и на з-дах СССР.

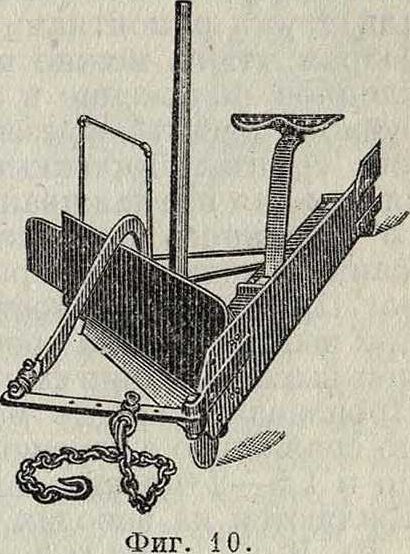

В) Выглаживающие дорожные м а ш и н ы. а) Д о р о ж н ы е у т ю-г и бывают деревянные и металлические, причем последние приспособлены или для конной или для тракторной тяги. Утюги для конной тяги имеют ребра 2,00 метров дл., 150 миллиметров

выс. и 6 миллиметров толщ. Для тяги требуется пара сильных крестьянских лошадей. Утюги для тракторной тяги имеют ребра 2,5 метров длиной, 200 миллиметров выс. и 8 миллиметров толщ.; для тяги требуется колесный трактор в 20 Н3. Металлич. утюги делают с прямыми и вогнутыми передними ребрами (фигура 11). Вогнутые ребра имеют то преимущество, что земля вдоль них легче убирается в сторону и ход утюга получается более устойчивым благодаря вертикальной составляющей давления земли. Металлические утюги снабжаются одной или двумя рукоятками, при помощи которых ребрам утюга можно придавать любое наклонное положение в зависимости от требуемой работы—срезания или выглаживания грунта. Дорожные утюги применяются как для выглаживания свежепостроенно-го дорожного полотна, так и для содержания в исправности ранее построенных дорог. Производительность металлическ. утюга при выглаживании новой дороги 2 000 м2/ч, при выглаживании старой дороги 4 000 м2/ч. Производительность металлических утюгов по сравнению с деревянными выше примерно в 1,5—2,0 раза. Дорожные утюги изготовляются на заводах СССР.

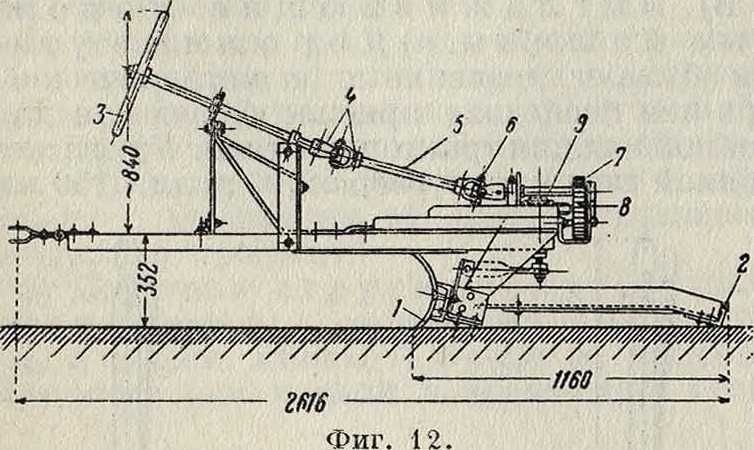

б) Дорожный плене р, весом в 320 килограмм, предназначается для разглаживания неровностей и глубоких колей на дорогах с крепким грунтом: гравелистых, жирноглинистых и прочие (фигура 12). Передний вогнутый нож 1 имеет высоту 0,265 метров и длину 2,45 метров и служит для срезания грунта. Заднее ребро 2—из уголка 150 х 100 х 10 миллиметров— служит для разглаживания полотна. При помощи штурвала 3, карданного вала 5 с шарнирами Гука 4, 6 и зубчатых передач 7, 8, 9 переднему ножу плейера можно придавать различные, углы наклона, изменяющиеся в зависимости от требуемой работы. Дорожный пленер приспособлен для работы с трактором в 20 Н5, причем, по американским данным, управление плейером должно

осуществляться мотористом трактора. В наших условиях, при выглаживании гравийных участков с колеями до 10 см, скорость работы трактора Фордзон с плейером составляла около 4 км/ч, а стоимость выглаживания 1 км за 1 раз—1 р. 25 к. Дорожные нленеры изготовляются и на заводах СССР.

в) В последнее время в америк. дорожной практике получили значительное распространение дорожные менте и ер ы. Дорожный ментенер состоит из ряда ножей, расположенных под углом друг к другу и укрепленных на одной общей раме, на колесах или без них, прикрепляемой к трактору мощностью 20—30 ЬР. Ментенеры преимущественно применяются для выглаживания гравийных дорог, причем при выглаживании грунт, скользя по целому ряду ножей и совершая продолжительный путь, лучше заполняет все малейшие неровности на дорожном полотые.

II. Д. м. для постройки шоссейных дорог. К

ним относятся камнедробилки (смотрите) и катки.

Для предварительного уплотнения как шоссейных, так и гравийных и грунтовых дорог применяются дорожные катки различной конструкции и веса. Дорожные катки по применяемой тяге разделяются на конные и механические, причем последние, в свою очередь, разделяются на паровые и моторные. а) К о н н ы е катки обычно состоят из полого чугунного барабана, по бокам которого располагаются железные ящики для

Фигура 13.

дополнительной нагрузки. Вес конных катков без нагрузки 3—4-т, с дополнитель-ной нагрузкой 6—6,5 тонн Диаметр барабана 1,15—1,40 метров ширина барабана 1,15—1,30 м; наибольшее давление 50 — 60 килограмм на п. сантиметров ширины барабана. Для передвижения требуется 6 — 8 лошадей при скорости 15 — 20 км в день. Чугунные барабаны катка выдерживают без смены работу по укатке до 4 000 .и3 щебня. б) Паровые к а т к и, весом от 8 до 20 т, бывают трехколесного и двухколесного типа. В трехколесном типе задние барабаны являются ведущими, а передние^-направляющими. На задние колеса передается большая часть веса; обыкновенно наибольшее давление на задние барабаны равняется 80-1-95 килограмм, а на передние—30—40 килограмм на п. сантиметров ширины барабана катка. Рабочая скорость движения катка 2—3 км/ч. Паро-! вой каток обычно состоит из вертикального или горизонтального огнетрубного парового котла и одноцилиндровой или двухцилиндровой паровой машины. Паровой каток за 8-часовой рабочий день расходует 400— 580 килограмм угля или 250 килограмм нефти.

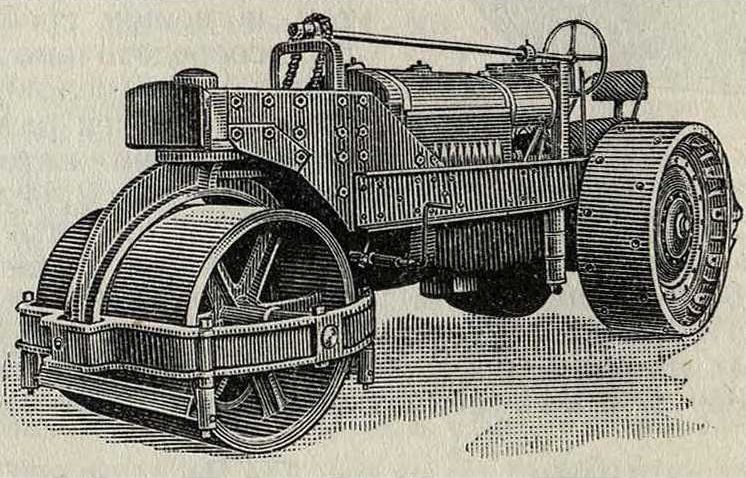

Моторные катки (фигура 13) обычно снабжены двигателями, работающими на керосине и бензине. Двигатели применяются 2- и 4-цилиндровые. Вес моторных катков от 5 до 15 т, причем барабаны моторных катков иногда делают полыми, что дает возможность наполнять их водой для повышения веса. Расход горючего— 65 килограмм керосина и 1,6 килограмм бензина в рабочий день. Для укатки асфальтобетонных дорог применяют катки с одинаковым передт ним и задним барабанами, так называется типа тендем. Эти катки точно также делаются паровыми и моторными, причем главными их достоинствами являются равномерность укатки и быстрое изменение ее направления.

III. Д. м. для постройки усовершенствованных дорог. Эти машины, получившие значительное распространение в загранич. практике в связи с развитием постройки т. н. «черных» (битуминозных) и бетонных дорог, следующие: А) гудронаторы, Б)тармакадамные машины, В) машины для постройки бетонных дорог и Г) асфальтобетонные машины.

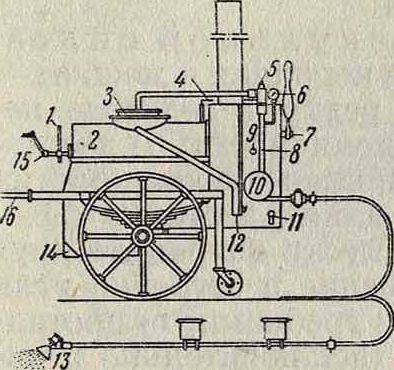

А) Гудронатор ы применяют для разбрызгивания по дорожной поверхности подогретых и холодных битуминозных материалов. Гудронаторы бывают различных систем и емкости, начиная от легких ручных аппаратов, емкостью 150 — 750 л и кончая механическими гудронаторами значительной мощности. а) Ручной гудронатор изображен на фигуре 14, где: 1—термометр для измерения t° находящегося в котле битуминозного материала; 2—бак для помещения битуминозного матерала; 3— отверстие в баке с фильтром для накачивания битуминозного материала; 4— поплавок для указания уровня битуминозного материала в баке; о—предохранительный клапан; 6—манометр; 7—насос для перекачки материала; 8—насос для накачивания воздуха; 9— всасывающая труба для накачивающего насоса; 10—резервуар для сжатого воздуха; 11—выпускной кран; 12—выпускная труба; 13—сопло и шланг для разбрызгивания материала; 14—топка; 15—мешалка; 16— ручки для передвижения гудронатора. Гудронаторы работают под давлением, получаемым от ручного насоса, в 2—4 atm. Дневная производительность ручного гудронатора емкостью в 350 л равна 3 000 м3 поверх-

фти4. Котел при помощи трубок соединяется с разбрызгивающей трубой 5 с соплами б, через которые происходит разбрызгивание материала под давлением в 4—6 atm. На

Фигура 14.

костного гудронирования шоссейной одежды при расходе материала в 1,5—2 килограмма/м-.

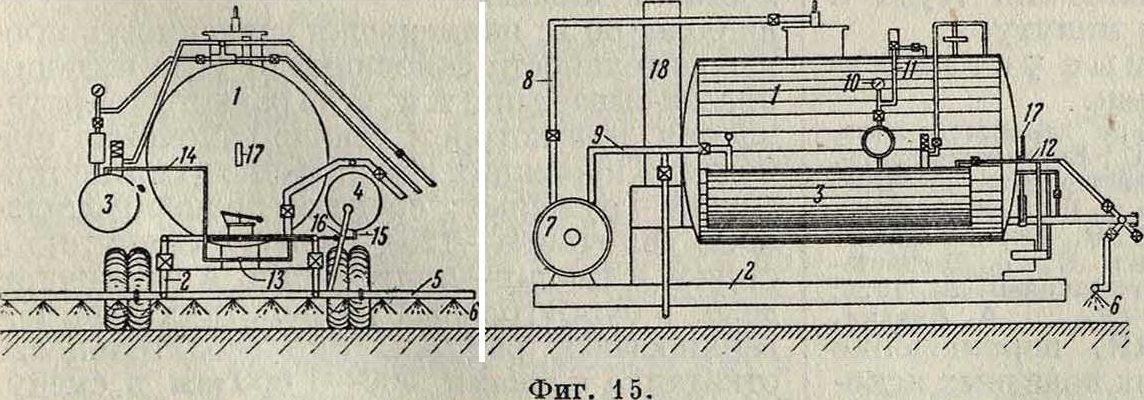

б) Механические гудронаторы устраиваются на автомобильном шасси и делаются емкостью в 2 000—4 000 л. Общая схема устройства таких гудронаторов представлена на фигуре 15. Металлич. котел 1 помещается на автомобильном шасси 2; по обеим сторонам котла расположены: резервуар для сжатого воздуха 3 и бак для не

шасси находится осооыи двигатель с компрессором 7, соединенным трубами 8 и 9 с котлом и резервуаром для сжатого воздуха. Резервуар сжатого воздуха имеет манометр 10 и трубу 11, которая соединяет его с котлом. Резервуар сжатого воздуха соединяется трубой также с резервуаром для нефти. Труба 12 служит для продувания распределительной трубы и сопел. Подогревание смеси производится при помощи форсунки 13, к которой подается сжатый воздух по трубе 14 и нефть—по трубе 15. Рычаг Обслужит для регулирования отверстий сопел; t° в котле измеряется термометром 17. Горячие газы из топки выходят по трубе 18. Производительность механических гудронаторов равна 18 000—20 000 м2 поверхностного гудронирования в день при расходе до 2 килограмма на „w3 шоссейной поверхности.

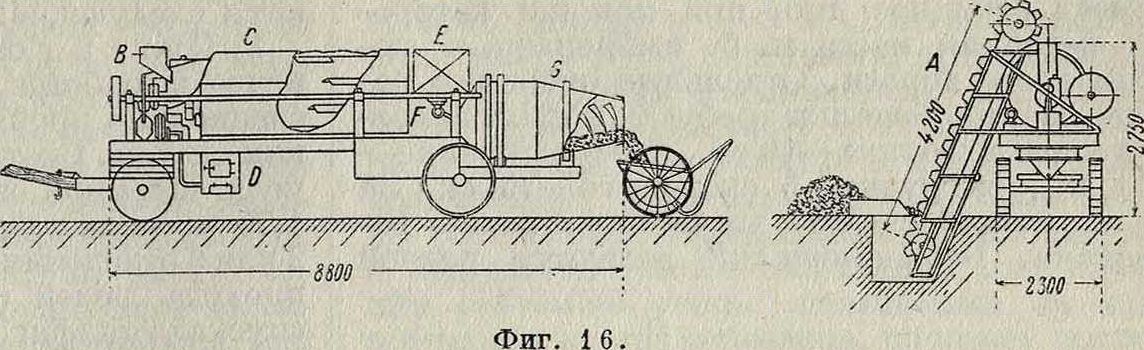

Б) Тармакадамные установки приготовляют т. и. «черный» щебень, то есть щебень, смешанный с битуминозным материалом. В тармакадамную установку входят следующие части (фигура 16): элеватор А, служащий для подъема щебня; совок В—для сбрасывания щебня; сушильный барабан С, в к-ром при вращении щебень нагревается до 150° при помощи топки D: помещение для битуминозного материала Е с краном F, в котором битуминозный материал также предварительно нагревается, и вращающийся барабан G с лопастями на внутренней поверхности, производящими медленное перемешивание щебня с битумом и подачу его к выходному отверстию. Тармакадамные машины устраивают различной производительности, с проработкой от 4 до 12 тонны черного щебня.

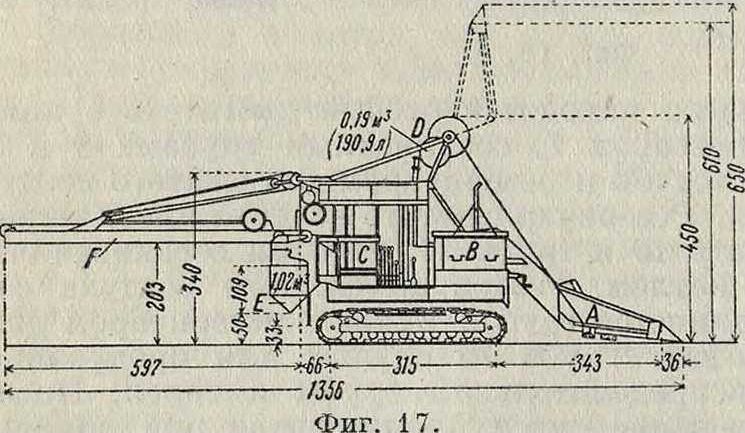

В) Для постройки бетонных дорог употребляются особые дорожные бетономешалки (смотрите) на колесном или гусеничном ходу, при производстве работ последовательно продвигающиеся вперед. Главные части бетономешалки (фигура 17) следующие: совок А, в который подается сухой материал (щебень, песок и цемент); при помощи двигателя В он может быть поднят, причем все содержимое его опрокидывается в барабан С, который внутри имеет лопасти для лучшего приготовления бетона. В барабан бетономешалки из резервуара D поступает в нужном количестве вода. После перемешивания бетона содержимое барабана выбрасывается в бадью В, которая может двигаться по стреле F, способной передвигаться вбок, вверх и вниз. Бадья имеет откидное дно, при помощи которого бетонная масса м. б. выброшена в любом месте дороги. Отдельные операции работы бетономешалки требуют: поднятие совка и его выгрузка—10 ск., перемешивание— 60 ск., выгрузка—5 ск.; всего—75 ск. За 1 ч. можно сделать до 48 наполнений барабана. Бетономешалки делаются разной

мощности с единовременным выходом 0,76, 0,57 и 0,38 м3 бетонной массы. Т. о., производительность этих бетономешалок соответственно составляет за 8-часовой рабочий день 240, 185 и 120 м3, что равняется ежедневной постройке 435, 335 и 218 п. м бетонной дороги при толщине плиты в 0,10 метров и ширине 5,5 метров Для продуктивной работы бетономешалки за ней должна следовать машина, выглаживающая выброшенную бетонную массу, так называемым финишер. Эта машина передвигается по особым рельсам, уложенным по бокам дороги. Она имеет вид металлического моста, снабжена мотором в 8 IP и может двигаться со скоростью 2— 3,3 м/мин. Она имеет приспособления для срезки (ребром балки), уплотнения (ударами балки) и приглаживания бетона (шиной и резиновой лентой). Отдельные элементы машины м. б. пущены в ход последовательно: сперва может идти срезывание и трамбование бетона, а затем трамбование и приглаживание. Трамбующая часть делает в минуту до 250 ударов; приглаживающая лента делает 40—45 двойных движений (туда и обратно) поперек дороги в минуту.

Г) Асфальтобетонные установ-к и см. Асфальтовый бетон.

Лит.: Крыд и н Д. II., Курс дорожного дела, М.—Л., 1926; Пакеров Н. С., Бетонные дороги, М., 1928; Neumann E. Der neuzeitliclie. Stras-senbau. В. 1927; L e fiavrlan P., Les ehauss6es modernes, P. 1922; H a r g e r W. G., Rural Highway Pavements, N. Y., 1924; Blanc E. C., Technologic d. Brecher, Miihlen u. Siebvorrichtungen, B., 1928; «Science et industrie», P., 1926—28. А. Анохин.