> Техника, страница 44 > Доставка рудничная

> Техника, страница 44 > Доставка рудничная

Доставка рудничная

Доставка рудничная, перемещение в пределах рудника добытых полезных ископаемых и всех вспомогательных материалов для горных работ. Она охватывает все операции по передвижению грузов по горизонтальным, наклонным и, частично, по вертикальным путям. Особо рассматривается подъем и спуск грузов и людей по шахтам (смотрите Подъем рудничный). В узком смысле слова называют: доставкой—перемещение ископаемого в различных направлениях от места добычи до рельсового пути и откаткой— перемещение его по рельсовым путям.

I. Доставка. В зависимости от применяемой энергии различают виды доставки: собственным весом, мускульной силой и механической силой. Простейшими видами являются следующие:

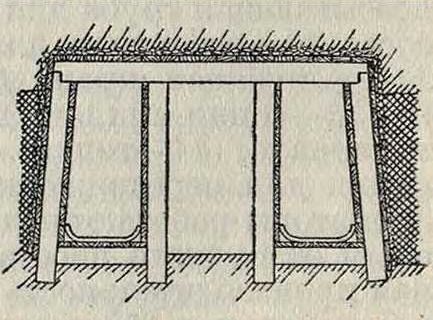

1) Спуск собственным весом по почве выработок, а в нек-рых случаях по специально пройденным для этого выработкам-скатам. Скаты проводятся б. ч. в толще угля, шириной ок. 2 метров и высотой ок. 1,25— 1,75 м; скаты разделяются перегородками на 2 или 3 отделения;из них среднее служит для прохода людей (ходовое), а боковые—для спуска угля (фигура 1). Спуск ископаемого собственным весом применяется при угле падения пласта свыше 20°, причем до угла падения 25° спуск производится по железному настилу, при углах 25—30°—по деревянному помосту, а при больших углах— непосредственно по почве выработки. Недостатком такого способа доставки является измельчение угля, почему этот способ избегают применять в тех случаях, когда ценится крупность угля.

2) Доставка мускульной силой:

а) переноска людьми в корзинах и мешках— применяется крайне редко вследствие несовершенства и неэкономичности; б) доставка рабрчими-каталыциками, лежащими на почве пласта во всю длину доставки (50— 60 м) и передающими куски антрацита друг другу; в) перелопачивание и отгребка угля от забоя лопатами или гребками; г) проталкивание ископаемого (исключительно в антрацитовых рудниках) по железным листам, настланным по почве выработки, или по деревянному помосту при помощи рабочих-пропускалыциков; д) доставка санками или волокушами при помощи рабочих-саночни-ков или тягальщи-ков — применяется в пологих пластах с углом падения до 20°; емкость санок— в среднем 0,22 л3; полезный вес — в среднем 180 килограмм, а мертвый — 30 килограмм; нормальная длина фигура 1.

доставки санками—

не более 60 ж; наименьшая зависимость производительности саночника от угла падения пласта бывает при т. н. угле равного сопротивления, при котором усилие саночника при подъеме порожних санок равно усилию при спуске груженых; средняя производительность саночника—125-f-150 тм в смену; е) доставка в тачках—применяется в рудничном деле, в буроугольных разработках и на поверхностных работах; производительность откатчика тачками 500—1 000»ии в смену.

3) Механическая доставка угля от забоя к рельсовому пути производится механическими санками, конвейерами и скреперами.

Механические с а н к и—деревянный или железный ящик на 4 колесах, передвигаемый при помощи каната по легкому переносному рельсовому пути, уложенному вдоль забоя. Канат, к к-рому прикреплены санки, переброшен через шкив у одного конца забоя и навивается на тормозный бара-

бан у нижней части забоя; при этом спуск груженых санок происходит собственным весом санок при отпущенной тормозной колодке на барабане; подъем же порожних санок производится от руки при помощи того же барабана. В нек-рых случаях устраивают вдоль забоя двухколейный рельсовый путь, и тогда доставка санками может производиться концевым или бесконечным канатом. При малом угле наклона пласта тормозные приспособления заменяютвя меха-нич. двигателями, б. ч. электрическими. При толстых пластах, в 1,5—1,7 м, вместо санок применяют обычные рудничные вагончики, которые нередко перемещаются при помощи особых лебедок; такая лебедка имеет несколько барабанов, работающих совершенно независимо один от другого; благодаря этому один мотор при многобарабанной лебедке обслуживает несколько печей по числу барабанов.

Конвейеры рудничные располагают вдоль забоя или вдоль выработки; на одном

. Фигура 2.

конце конвейера или вдоль него ископаемое нагружается людьми или машинами, на другом же конце материал самостоятельно ссыпается в подставленную вагонетку. Типы рудничных конвейеров: ленточные, пластинчато-роликовые, скребковые (цепные), сотрясательные (качающиеся).

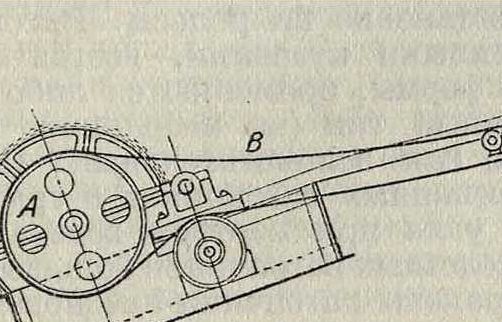

Ленточный конвейер (фигура 2) состоит из бесконечной ленты В, шириной 500 миллиметров, вой, льняной или из другого аналогичного материала, направляемой рядом роликов на подставках Г и огибающей два установленные на концах выработки барабана: Л—ведущий барабан, приводящийся в движение от мотора, Б—конечный барабан, с натяжным устройством. Скорость движения ленты 0,8—1,0 м/ск.

Пластинчато-роликовые конвейеры состоят из железной рамы, в которой перемещается бесконечная цепь из отдельных шарнирно соединенных между собой лотков длиной 300—400 миллиметров, выгнутых из стальных листов; каждый лоток снабжен двумя парами роликов, которыми цепь и движется по направляющим рамы. Производительность пластинчато-роликового конвейера в зависимости от ширины ленты (500—900 миллиметров) и скорости ее движения (15—30 м/мин) колеблется от 50 до 150 т/ч. Высота конвейера—450 миллиметров.

Скребковый конвейер отличается от других типов тем, что в нем захватывающие приспособления укреплены на бесконечно движущейся цепи того или иного устройства или канате и перемещают (загребают) полезное ископаемое по неподвижному рештаку.

Качающиеся конвейеры получили наибольшее распространение в Зап. Европе и в

СССР благодаря своей легкости, дешевизне и хорошей производительности. Они состоят из железных желобов-рештаков, располагаемых непрерывной линией вдоль забоя или выработок и составляемых из отдельных звеньев длиной в 2—3 метров Звенья связываются меяеду собой болтовыми, крючкообразными и другими соединениями, допускающими быструю разборку и сборку конвейера. Этим рештакам особыми моторами (пневматическими и электрическими) непрерывно сообщаются толчкообразные движения, и вследствие такого сотрясения или качания рештаков уголь, насыпаемый на них в верхнем конце конвейера, сползает постепенно к нижнему концу. Применяют два вида качающихся конвейеров: а) подвесные,

.Д~>5

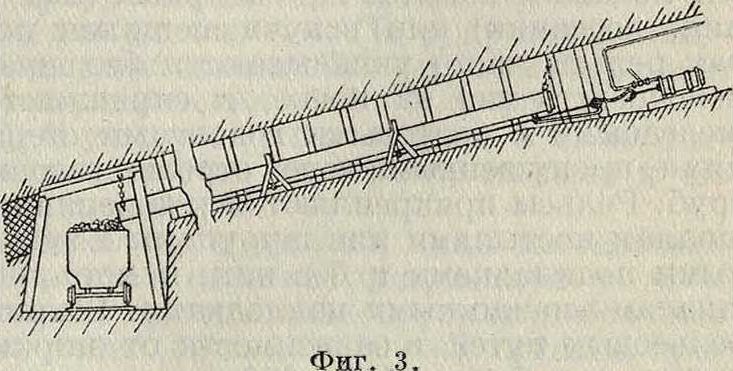

г которые подвешиваются на цепях к деревянному креплению выработок или к специальным деревянным или железным козлам (фигура 3); б) роликовые, которые опираются на ролики, расположенные на почве выработки; рештаки при своем движении катятся по этим роликам, опираясь на них. Благодаря особой форме направляющих рештаки при движении в одном направлении несколько приподнимаются, а при обратном—скатываются вниз собственным весом, приобретая значительную силу инерции;т. о., перемещение—сползание груза по рештаку—является результатом сил инерции, сообщаемых ему рештаком. В последние годы вошли в пользование шариковые конвейеры, в которых рештаки опираются не на ролики, а на шарики, заключенные в специальную шариковую коробку, выполняющую ту же роль, что и направляющие в роликовых конвейерах, благодаря чему движение рештаков происходит весьма плавно и бесшумно.

Высота этого конвейера ·—180 миллиметров, ширина 380 миллиметров, в то время как равноемкий роликовый конвейер имеет высоту 250 миллиметров и ширину 620 миллиметров.

Конвейеры располагаются на расстоянии 0,75—1 метров от забоя, чтобы не мешать работе щиков; при пользовании врубовыми машинами (смотрите) это расстояние увеличивается до 3—4 метров Перемещение конвейеров производится через 3 — 5 м, по мере нодвнгания линии забоя.

Скреперная доставка применяется в пластах любой мощности, но особенно удобна в тонких пластах, где часто оказывается выгоднее конвейерной: скреперные устройства легко перемещаются и не требуют для своей работы никаких приспособлений в виде роликов, направляющих, соединений желобов и тому подобное. Скрепер представляет собой U-образный стальной гребок либо жесткой конструкции либо состоящий из двух половин, соединенных шарниром и раздвигающихся при помощи трубки телескопии, вида. Скрепер передвигается непосредственно по почве выработки при помощи двух канатов, навиваемых на барабан лебедки. Лебедки, обслуживающие скреперные установки,— электрические; они бывают двух видов: стационарные (лебедка и помост неподвижны) и передвижные—лебедка и помост монтированы на колесной платформе и перемещаются по рельсовому пути от одного забоя к другому (сист. Гудмен). Размеры скреперов различны в зависимости от условий работы и мощности пласта; емкость скреперов— от 0,5 до 1ш; скорость движения 2—2,5 м/ск. Мощность лебедки, обслуживающей такой скрепер, 15 — 25 ΐΡ. Скреперная установка обслуживается 4—5 рабочими. Производительность ее—до 100—200 ж за 8 часов.

II. Откатка. Откатка производится почти всегда только по выработкам основного значения (штреки, бремсберги), и только в редких случаях, при большой мощности пласта, прокладывают пути в очистномпроетранстве.

Рудничные пути. Рельсы, гл. обр. желейные и стальные, рудничного широкоподошвенного типа, имеют длину 6 метров и высоту в промежуточных выработках 50—60 миллиметров, на главных выработках 70—80 миллиметров и для путей механич. откатки, при вагончиках большого тоннажа и при узкоколейном жел,-дор. пути на поверхности, 90—100 миллиметров. Концы рельсов соединяются при помощи прямых накладок и болтов. Шпалы настилаются почти исключительно деревянные, главным образом из дуба или сосны, толщиной 90— 135 миллиметров; металлич. шпалы дороже, ржавеют и искривляются, а при конной откатке портят лошадям копыта. При твердых (известняк, песчаник) или вспучивающихся почвах рельсы часто укладываются без шпал, непосредственно на почве, и скрепляются железными с болтовыми головками стержнями, пропущенными через отрезки газовых труб. Рельсы прикрепляются к деревянным шпалам костылями или шурупами с железными подкладками и без них; к металлич. шпалам—нажимными накладками. Ширина рельсовых путей в зависимости от ширины вагончиков бывает 550—600 миллиметров, на новых наших рудниках приняты стандартные типы в 600, 750 и 900 миллиметров; за границей (гл. обр. в С. Ш. А.) ширина колеи доходит до 900—1 200 миллиметров. Нормальное расстояние между шпалами: на главных путях 0,7—1 м, на второстепенных 1—1,25 м, на закругленных 0,5 метров и на стыках рельсов 0,35— 0,4 метров Для перехода вагончика через пересекающиеся рельсовые пути служат переезды нескольких типов. При откатке по ординарному рельсовому пути в местах встре чи вагончиков, идущих в противоположных направлениях, устанавливаются разъезды. Сопряжения разветвляющихся путей происходят при помощи стрелок и ребордных плит. Стрелки бывают: неподвижные и подвижные с 1—2 переводными перьями или с подвижными рельсами (стыковые). На переездах, где приходится поворачивать вагончик на угол, не допускающий устройства закруглений, пользуются поворотными плитами и кругами. Плиты бывают двух типов: постоянные и переносные (временные). При тяжелых вагончиках с полезным грузом в 1,5—3 ж на местах переездов употребляются поворотные круги.

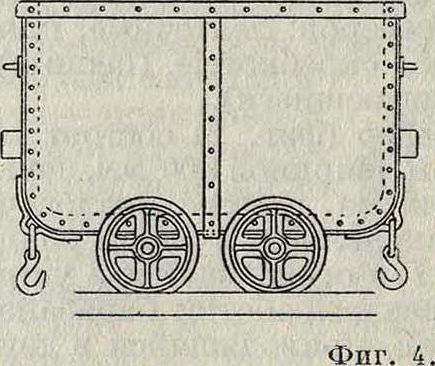

Рудничные вагончики. Доставка груза по рельсовым путям происходит в деревянных, чаще в железных вагончиках. Хороший вагончик должен удовлетворять ряду требований, из которых главные: дешевизна, легкость и большая вместимость, сопротивляемость толчкам и изнашиванию, устойчивость на рельсах и легкое обращение при откатке и постановке на рельсы. Вагончики с деревянными кузовами, всегда прямоугольной формы, применяются либо как самостоятельный тип (на небольших рудниках) либо как вспомогательный. Вместимость деревянных вагончиков в среднем 325—400 килограмм угля при мертвом весе 165— 200 килограмм. Из железных вагончиков больше всего распространены вагончики анзеновского типа. Кузов—из резервуарного железа толщиной 2,5—3,5 миллиметров, а дно—двойное из железа 5—7 миллиметров толщины (фигура 4). К коротким сторонам кузова прикрепляются буфера—эластичные (деревянный брус, куски алойного

| N----=8 | |

| ПЕН: | ПЭЛ |

I

каната) или жесткие (металлич. закаленные выгнутые полосы). Соотношение длины, ширины и высоты кузова принимается ориентировочно как 2:1:1; в абсолютных цифрах размеры эти колеблются: длина 1400 1 800 миллиметров, ширина 7004-850 миллиметров и высота 6504-900 миллиметров. При указанных нормальных размерах железный вагончик вмещает 0,54-0,6 тонн угля при мертвом весе в 2604-320 килограмм. В С. III. А. вагонетки вмещают до 2—3 тонны угля или антрацита при мертвом весе 0,84-1,2 ж. Еще большего тон-назка вагончики применяются в металлич. рудниках: в Скандинавии вагонетки вмещают 3—4 тонн руды, а в С. Ш. А.—до 7 ж. Для устранения окисления железные кузо-вы покрывают асфальтом, каменноугольной смолой, окрашивают или оцинковывают. Скаты состоят из осей и колес и прикрепляются либо к вагонной раме либо ко дну кузова. Требования, предъявляемые к скатам, заключаются: в минимальном трении осей, в постоянстве смазки их и в минимальном рас-

ходе смазочных материалов. Скаты имеются трех типов: 1)лютихский тип—оси неподвижны. колеса вращаются, 2) ныокестльский. тип—ось вращается, а колеса укреплены на оси неподвижно и 3) эвраровский тип, получивший большое распространение—ось вращается, а колеса или оба вращаются или одно из них закреплено «пь———неподвижно; смазка по-s |Z.Z —Лмяд-11 мешается в полой буксе

(фигура 5)и распространяет-Фигура 5. ся вдоль оси к подшипни кам. Значительное улучшение откатки связано с применением шариковых и роликовых подшипников (особенно—последних).

Колеса вагончиков изготовляются из чугуна (литого или ковкого) и чаще из литой стали. Обычные размеры колеса рудничного вагончика таковы: диам. реборды 310—350— 460 миллиметров; диам. обода 275—300—400 миллиметров; ширина обода 50-^60—70 миллиметров.

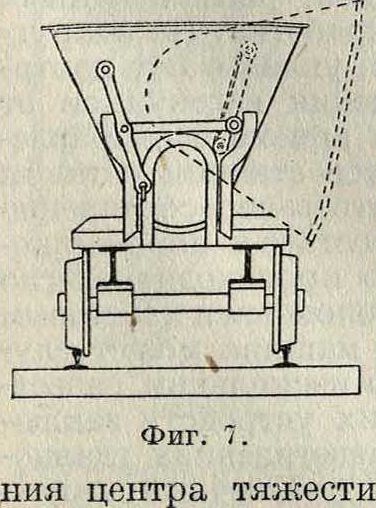

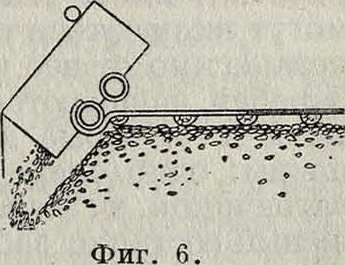

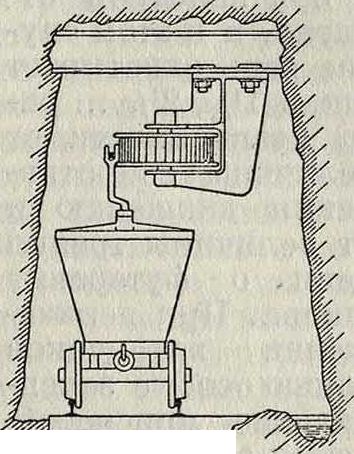

В целях ускорения разгрузки применяют вагончики: 1) с откидными бортами, 2) с откидными днищами и 3) опрокидывающиеся. Вагончики первого типа устраиваются с откидными стенками, либо торцовыми либо боковыми; для опорожнения первых из них необходимо их частичное опрокидывание (фигура 6), вторые же снабжаются двускатным днищем и легко опорожняются, оставаясь всегда на рельсах; вагончики с откидными днищами применяются в С. III. А. У опрокидывающихся вагончиков м. б. опрокинут кузов, в то время как скаты и нижняя рама остаются неподвижными (фигура 7). Вагончики для перевозки леса, так называемым козы, имеют такую же раму, как и обычный вагончик; вместо кузова же имеются две вертикально поставленные и укрепленные на раме укосины.

Для опрокидывания обычных вагончиков применяют различные устройства—о π ρο-κ и д ы в а т е л и. Простейший из них представляет собой накладку на одном из рельсов пути; вагончик, въезжая на нее, становится б. опрокинут. Применяются катящиеся опрокидыватели и чаще — переворачивающиеся. В последних опрокидывание вагончиков может происходить и на бок (боковые опрокидыватели) и на торец вагончика (головные опрокидыватели). Опрокидыватели приводятся в действие либо под влиянием перемеще-всего устройства при установке в нем груженого вагончика либо механически, посредством двигателя.

Расчетные формулы. Одной из главных величин, определяющих условия откатки, является сила тяги; на величину ее влияют: полезный и мертвый грузы ва наклонно и легко метров.

гончика, угол наклона пути, диаметры колес и осей и коэффициенты трения. Эти факторы связаны формулой:

г=(Р + Р) [д + р™ · · ~ ± sin а],

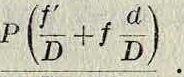

где г—сила тяги в килограммах, Р и р—полезный и мертвый грузы вагончика в килограммах, р—мертвый вес вагончика без колес, В и d—диаметры колес и осей в см, а—угол наклона пути, f и f—коэфф-ты трения скольжения и качения; знак ( + ) относится к подъему, (—)—к спуску груженого вагончика. Выражение f Р + р j а D Р Р + р ‘ D

есть общий коэфф-т трения β; таким образом, ζ=(Р + р) (β ± sin а).

Иа практике обычно β=0,01. Сила тяги в начале движения вагончика при трогании с места больше, нежели при равномерно движущемся, примерно в 2 раза. Для определения силы тяги при перемещении порожнего вагончика достаточно в формуле принять Р=0. Зная соотношения между силой тяги при движении груженого и порожнего вагончика, можно рельсовый путь устроить так, чтобы сила тяги для спуска груженог о и подъема порожняка была одинакова (угол равного сопротивления). Для этого необходимо, чтобы

tg а —

Р+ 2р

Это дает уклон 9 миллиметров на 1 п. м. При интенсивной откатке на короткое расстояние (рудничные дворы, надшахтные здания и тому подобное.) рельсовым путям необходимо придать такой угол, при к-ром груженый вагончик двигался бы под действием собственного веса, а рабочий прилагал бы усилия только для подъема порожняка. Такой угол называется у г-лом равновесия. Приравняв выражение силы тяги спускающегося груженого вагончика нулю, находят для этого угла:

f. Р + р, d “ D “t" Р + р ’ 1 D

При грубых подсчетах можно считать р =р. Подставляя численные значения, получают для tg а величину ок. 0,015.

Виды откатки. По роду затрачиваемой энергии откатка бывает: 1) мускульная и 2) механическая.

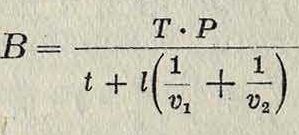

1) Мускульная откатка в свою очередь разделяется на откатку людьми и откатку лошадьми. а) Откатка людьми (или так называемая ручная откатка) применяется на всех рудниках при доставке груза на небольшое расстояние (не свыше 200 м); откатка производится одиночными вагончиками обычного вида и емкости по путям с уклоном 0,005. В зависимости от сопротивления пути, откатчик может катить вагон общим весом ~ 1—1,5 тонн на сравнительно значительные расстояния, затрачивая при движении вагона усилие в 15 килограмм и при трогании с места 25 килограмм. Средняя скорость движения вагончика во время всего оборота с грузом и порожняком, включая и нормальные простои, равна 25—30 м/мин. Иормальн. производительность откатчика за 8-часовую смену равна -v- 1 900—2 000 тм и изменяется в зависимости от расстояния откатки, состояния путей, стрелок, поворотов и тому подобное.; при этом с увеличением расстояния производительность в тм увеличивается за счет уменьшения провозимых грузов. Производительность же откатчика, выраженная в полезном весе доставленного груза, на расстояниях свыше 100 ж постепенно падает. Производительность откатчика в смену может быть подсчитана по ф-ле:

где В—вес груза, перевозимого откатчиком, в килограммах, Т—время чистой работы в смену, выраженное в мин., t—время простоев за один оборот вагончика в минутах (время нагрузки и разгрузки вагончика); v1—скорость откатки груженых вагончиков (в среднем 25— 45 м/мин); г>2—скорость оборота порожняка (^-60—80 м/мин), I—расстояние откатки в м, Р—полезный вес вагончика (500—750 килограмм).

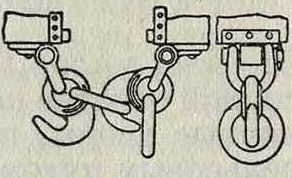

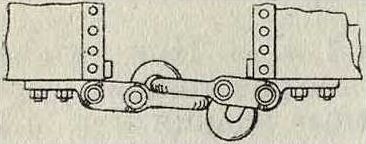

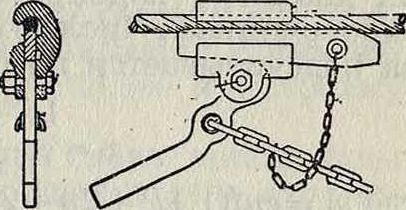

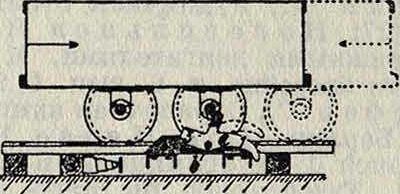

б) Откатка лошадьми применяется при интенсивной доставке ископаемых на расстояние свыше 200 метров и не более 1 500 метров при уклоне пути 0,003—0,005. Конная откатка производится всегда поездами, причем отдельные вагончики соединяются между собой сцепками (фигура 8,9); последние подвешиваются к кольцам у обеих коротких

Фигура 8. Фигура 9.

сторон вагонного кузова. Каждый поезд в со-ставе 4—6 (а при хороших путях до 8—12) вагончиков с полезным грузом в 3—6 m передвигается одной лошадью. Производительность лошади в m в смену молено определить по формуле:

где Р—полезный вес вагончика в т; п— число вагончиков в поезде, Т—все рабочее время в смену в минуту, i—время простоев (составление поездов) за один оборот в минуту, I—длина откатки в ли v—средняя скорость откатки в м/мин (от 60 до 100). Средняя производительность лошади в смену на заграничных рудниках равна 40—60 ткм; на русских рудниках 13—28 ткм, при соответствующих расстояниях 200—1 400 ж. Сила тяги лошади 62—75 килограмм при доставке груженых составов и 27 килограмм при доставке того же количества порожних. Срок службы лошадей под землей, вследствие тяжелых условий работы, невелик: обычно 5, редко 8— 10 лет. Подземные конюшни, необходимые при конной откатке, устраивают в таком месте, чтобы они проветривались отдельной воздушной струей, имели достаточный водосток и хорошее освещение.

2) Механическая откатка по горизонтальным путям производится при расстояниях доставки свыше 400—600 метров как неподвижными, так и подвижными двигателями. При первых машины двигают вагончики с помощью каната или цепи, причем вагончики могут либо составляться в поезд заранее либо включаться в движущуюся систему каждый отдельно; при откатке подвижными двигателями откатка ведется только поездами. а) При откатке неподвижными двигателями в случаях применения каната последний может быть либо концевым (откатка головным и хвостовым канатом) либо бесконечным; при цепной тяге откатка производится только бесконечной цепью.

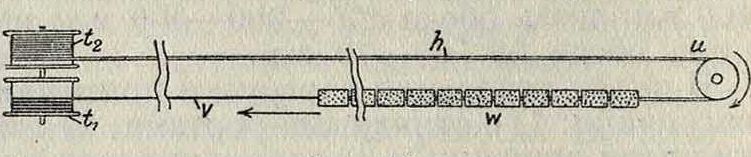

Система откатки головным и хвостовым канатами применяется в выработках с откаткой средней интенсивности и на сравнительно небольшие расстояния; система эта является незаменимой в условиях криволинейных и узких выработок, в

Фигура ю. к-рых почему-либо не м. б. проложен второй путь. Движение вагончиков, составляющих поезд, происходит с большой скоростью (2—6 м/ск). Схема этой откатки такова (фигура 10). Неподвижный двигатель (машина, лебедка), помещаемый в одном конце выработки, имеет два барабана tx и ί2, которые могут включаться в машину или вращаться независимо от нее (вхолостую). На каждый барабан навиваются самостоятельные канаты h и v, которые другими концами прицеплены: один спереди, другой сзади поезда вагончиков w; канат v, к-рый тащит груженый состав от забоев к шахте, называется головным, а канат h, к-рый тянет порожняк к забоям,—хвостовым; последний может делаться тоньше головного, т. к. несет нагрузку меньше последнего. Хвостовой канат направляется в конце выработки при помощи специального направляющего шкива большого диаметра и. Для предохранения канатов от изнашивания и для уменьшения сопротивления от трения канаты движутся и направляются при помощи метал-лич., деревянных и комбинированных (дерево с железом) роликов, расположенных на почве и на боках выработки. На закруглениях, кроме роликов, укладывают контррельсы для предохранения вагончиков от схода с пути. В местах приема и отправления поездов оборудуются станции с таким расположением путей, чтобы пересоединение канатов от груженого состава к порожняковому, и наоборот, могло происходить легко и быстро. При откатке головным и хвостовым канатами одна и та же машина может служить для откатки и по нескольким разветвлениям; принцип таких устройств заключается в том, что на разветвлениях главного пути прицепляется добавочный канат, бездействующий во время откатки по главному пути и пускаемый в ход во время откатки по ответвлениям. Для включения бокового каната в движущуюся систему главные канаты должен быть разъединяемы в определенных местах для присоединения концов

их к концам бокового каната. Число вагончиков в поезде определяется по формуле:

в (< + ‘)

<vj _>____ L·

1800 · P- τ ’

где В—производительность откатки в смену в т; t—время маневров в ск.,1—расстояние откатки в м, V—скорость откатки в м/ск, Р—емкость вагончика в т, Т—время работы откатки в смену в часах. Расчет головного каната м. б. произведен по формуле:

• ___4z, + 8x1

πό2/ι+0,0Β04 04 sin а 9

или, приблизительно,

iz i+8xl

г=-

лб2к

Здесь г—число проволок в канате, <5—диам. проволоки, из которой свит канат, в миллиметров (1 ~ 1,6), к—допускаемое напряжение проволок каната в килограммах/мм2 (7-у 20), I — длина откатки в м, а — угол наклона выработки, х—коэфф. сопротивления движению каната, выражаемый в функции длины каната, в килограммах/м (0,08-1-0,20), zx— сила тяги, равная (.Р+рХ cos а — sin а), в килограммах. По числу и диаметру проволок подбирают сечение каната по справочникам. Мощность в 1Р двигателя, обслуживающего установку с головным и хвостовым канатами, определяется ф-лой:

N=-w(z1 + zi)-,

где, помимо обозначений, указанных выше, г.г=(х1 + p sin а) + (xl -f рх sin а), причем здесь р и р1 соответственно вес головного и хвостового канатов в килограммах, η— кпд двигателя.

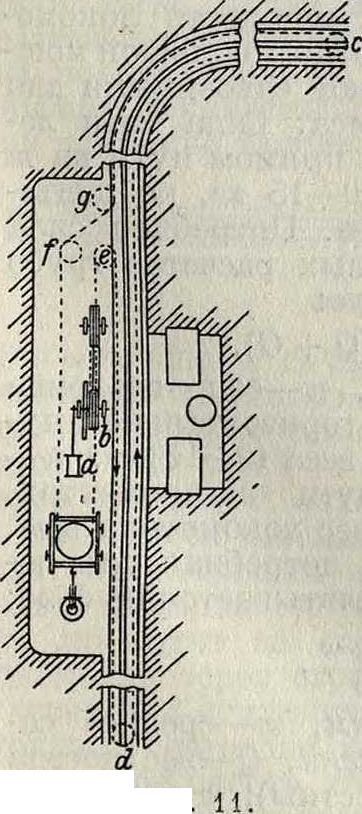

Откатку бесконечным канатом (или цепыо) применяют в двухпутевых выработках с небольшими закруглениями при интенсивной доставке, иногда на значительное расстояние (до 2 000 ж); этот способ вытесняет все другие системы откатки с неподвижными двигателями. Общая схема откатки такова (фиг .11): бесконечный канат (или цепь), идущий вдоль всей выработки, охватывает направляющие шкивы d, e,f, д,с; канат (цепь) приводится в движение ведущим шкивом Ь, получающим вращение от машины а; шкивы с и d на концах откаточной выработки называются конечными.

Груженые вагончики или поезда прицепляются на некотором расстоянии один от другого к канату, движущемуся к шахте, порозкние—к канату, движущемуся от шахты. Откатка бесконечным канатом м. б. приспособлена для работы на ответвляющихся боковых выработках. Откатка бесконечным канатом подразделяется на откатку нижним и верхним канатом.

Т. Э. m- VII.

Фиг.

Фигура 12.

Откатка нижним канатом получила меньшее распространение по причине загрязнения и износа канатов и затруднений с присоединением и отцепкой вагонов. Скорость откатки 0,5-f-l м/с к; канат проходит под вагончиками и сцепляется с ними различными приспособлениями в виде щипцов, клиновых и рычажных соединений, либо прицепляемых к вагончикам либо соединенных с ними наглухо.

При откатке верхним канатом скорость движения 0,25-У0,50 м/ск. Канат—либо гладкий либо снабжен узлами или муфтами, в зависимости от чего употребляются различные зацепляющие устройства.

Последние бывают:

1) при гладком канате — а) автоматические (рычажные, клиновые зажимы и щипцы, фигура 12), а также вилки, укрепляемые на борту вагончика и сцепляющиеся с канатом благодаря силе трения между ними, б) простые соединения в виде цепей с крючками или металлического завитка— «баранчика»; 2) при канате с муфтами или узлами—вилки, укрепляемые на передней стенке вагона.

При системе откатки верхним канатом последний движется по ряду роликов, поддерживающих канат на прямом пути и направляющих его на закруглениях. Наиболее совершенными поддерживающими роликами служат ролики Газенклевера (фигура 13) и звездчатые ролики Диннендаля.

Ведущие и конечные шкивы обычно устанавливают в противоположных концах выработки, по которой происходит откатка. Ведущие шкивы помещают 6 особых камерах, чаще всего в том конце откаточной выработки, куда поступают груженые вагончики; шкивы эти приводятся в движение паровыми или электрическими машинами и лебедками. При значительной длине откатки и значительных перемещаемых грузах ведущие шкивы делают желобчатыми, с несколькими (около 4) желобками для увеличения трения между канатом и футеровкой шкива; помимо этого, ведущие шкивы устанавливают в комбинации с «противостоящими» шкивами, служащими для увеличения числа обхватов каната. Оси противостоящих шкивов располагают слегка наклонно для устранения бокового трения каната. Для предохранения каната от износа яселобки шкивов выкладываются футеровкой из брусков твердого дерева или из кусков кожи.

Натяжные устройства при откатке бесконечным канатом применяются для устранения скольжения по шкивам и для компенсации естественного удлинения каната, получающегося вследствие его вытягивания.

Фигура 13.

Расчет каната бесконечной откатки м. б. произведен по ф-ле, определяющей число проволок в канате:

_ 4[Si+cn(l,l -Р + 2Р)/]

1~ йа(лй- 0,0608elf) ’

где Si — холостое натяжение каната в килограммах (2504-300), с — коэфф. сопротивления передвижению каната и роликов (0,03 4-0,15), η—число вагончиков на ветви, Р и р—полезный и мертвый вес вагончика в килограммах, /—общий коэфф. трения, δ—диаметр проволоки в миллиметров (1,24-1,6), к—допускаемое сопротивление проволоки разрыву в килограммах/мм1 (84-20), I— длина откатки в м. По числу проволок и их диаметру подбирают сечение каната по справочникам. Число охватов ведущего шкива подсчитывается по формуле:

Ж 0Т327 ’

где s)t=cn/(l,lP+2p+2g); д—вес куска каната между двумя вагончиками в «г. Эта формула действительна при коэфф-те трения каната о футеровку шкива равном 0,24. Мощность двигателя в 1Р подсчитывается по формуле:

w _ (slt + w)v -V 75ч ’

где w—сумма сопротивлений от трения в цапфах шкивов и роликов и от жесткости каната, v—скорость откатки в м/ск, η—кпд двигателя.

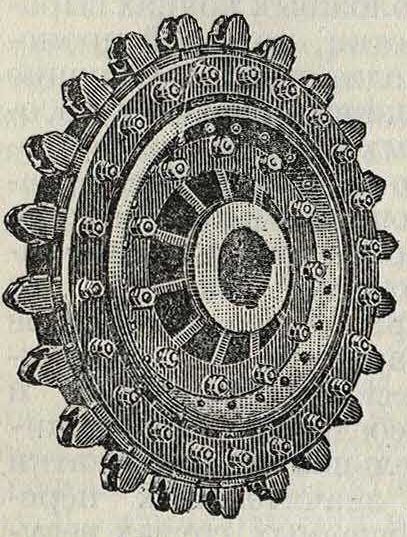

При откатке бесконечной цепью цепь приводится в движение посредством т.н. зацепляющих шкивов различных систем с прилитыми иливставными захватами. Одна из наиболее удачных конструкций со вставными захватами изображена на фигуре 14. Вместо зацепляющих устройств применяют иногда шкивы, такие же как и при канатной откатке, и в этом случае цепь охватывает шкив НД, 21/2,.·· раза в зависимости от величины сопротивления движению и от величины трения цепи о футеровку шкива. При перемещении вагончиков цепью особые зацепляющие приспособления обычно не нужны, так как цепь силой своей тяжести давит на вагончики, провисает между ними и звеньями своими захватывает и продвигает их. Иногда применяются вилки простейшего вида. Поддерживающие и направляющие ролики делаются с гладкой поверхностью, с кольцевой выемкой посредине, в которой помещаются при прохождении цепи ее вертикально стоящие звенья; плоско же лежащие звенья идут по краю ролика и предохранены от соскакивания бортиком. На закруглениях цепь идет по роликам на определенной высоте, освобождая вагончик; поэтому на закруглениях пути устраиваются с таким уклоном, чтобы вагончики при подъеме цепи не останавливались, сами прошли закругление и на другом конце его снова попали под ведущую цепь. б) Откатка локомотивами получила большое распространение в последнее время. Возможность легкого обслуживания боковых выработок, удобства маневрирования, отсутствие канатов, возможность замены одного двигателя другим, большая производительность и безопасность, и в то же время—меньшие вредные сопротивления, обусловливают главенствующее место локомотивной откатки среди других видов рудничного механического транспорта. По роду питания энергией рудничные локомотивы разделяются на зависимые и независимые. К первым принадлежат электрич. контактовые (тролейные, трамвайного типа) локомотивы. Независимые локомотивы в рудничной откатке приводятся в движение сжатым воздухом, жидким топливом и электричеством (аккумуляторные электровозы). Контактовые локомотивы не могут применяться в газовых шахтах во избежание воспламенения рудничного газа при искрении проводов. Выбор того или иного рода энергии для локомотивной откатки зависит от местных условий (наличие газа, избыток энергии и тому подобное.) и от стоимости оборудования и эксплуатации. Наиболее дешевыми в экс-плоатации являются контактовые электровозы переменного тока, за ними идут такие же локомотивы постоянного тока, затем воз-духовозы, бензиновозы и, наконец, самые дорогие—аккумуляторные электровозы.Размеры рудничных локомотивов зависят от рода применяемой энергии; например, локомотивы с двигателями внутреннего сгорания являются наиболее громоздкими, контактовые нее электровозы при равной мощности имеют наименьшие размеры. Вес локомотивов колеблется от 4 до 16 тонн и в виде исключения доходит до 30—40 тонн (в сдвоенных локомотивах). Обычная мощность локомотивов 124-25 IP; локомотивы большой мощности 1004-400 1Р делают сдвоенными для увеличения сцепного веса. Сила тяги локомотива составляет на прямом пути на т перемещаемого груза 104-15 килограмм, на подъемах— до 20 килограмм и более. Потребная сила тяги для ориентировочных расчетов грубо м. б. определена по ф-ле:

z=(iv + d)(Q + G),

где z—сила тяги в килограммах, w—сопротивление движению от трения на горизонтальном пути в килограммах на т общего веса (94-15 килограмм), а—наибольший подъем пути в процентах, Q—вес поезда в т, G—вес локомотива в т. Работа £ (в силочасах), потребная для передвижения поезда, подсчитывается по ф-ле:

где L—длина пути в км, w—среднее сопротивление поезда в килограммах/т, Q—вес поезда в т (Q и L обычно известны); w подсчитывается так: w=wg±ivs+ivk, где wg—сопротивление на гориз. пути, ws—сопротивление на подъеме (+ws) или на спуске (— ws), wk—сопротивление на кривых. Сопротивление wg складывается из сопротивления вагонеток и локомотива. Сопротивление движению локомотива можно принимать равным 10 килограмм/т сопротивление движению вагонеток в среднем составляет 8 — 9 килограмм/т,

Фигура 14.

Сопротивление на подъемах ivs составляет на 1 тонна всего веса приблизительно столько кг, сколько миллиметров составляют подъем пути на каждый м длины; например, 13 килограмма при подъеме в 13 миллиметров (0,013). Сопротивления на кривых wjg обычно не подсчитываются; просто увеличивают тяговую силу на 20—30%. Т. к. локомотивам приходится развивать наибольшее тяговое усилие при трогании с места, то на это усилие их и рассчитывают.

Локомотивная откатка производится всегда поездами; скорость движения поездов может достигнуть 25 км/ч, однако в виду быстрого износа колес и рельсов не следует превосходить скорость в 12 км/ч. Сцепление вагончиков при локомотивной откатке должен быть безукоризненным; самые сцепки не должен быть слишком длинны. Обычный состав поездов— 15—45 вагончиков, иногда же состав доходит до 70—100 вагончиков.

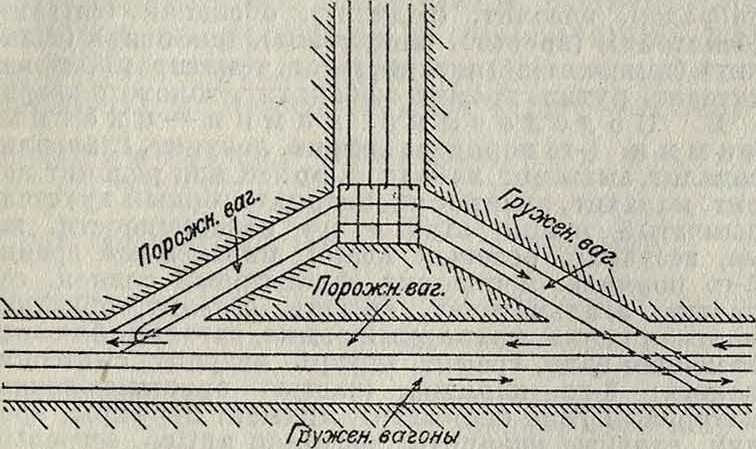

Локомотивы работают наиболее экономично на путях, близких к горизонтальным. Обычные при локомотивной откатке уклоны (подъемы) составляют в среднем 0,005 и максимально 0,01. Кривые пути локомотивной откатки устраивают так, чтобы радиус закруглений был не менее 7—12-кратной длины жесткой базы локомотива и, по крайней мере, 25—30 метров Рельсы для локомотивной откатки применяются тяжелые, высотой 90-У-115 миллиметров и весом соответственно 15-У 20 килограмм/п.м. Откаточные пути при локомотивной откатке бывают одноколейные или двухколейные; на разгрузочной станции лучше иметь 3 колеи, из которых две боковых— для груженых и порожних составов, а средняя— для маневрирования. Разгрузочная станция около рудничного двора должна находиться на его продолжении, чтобы сцепщики легко могли обозревать ее и чтобы груженые вагончики могли попасть в клеть без поворачивания. Порядок движения и маневры локомотивов на разгрузочной станции примерно таковы (фигура 15). Локомотив,

. г i

<о. .;.

прибывающий с груженым поездом, протягивает его настолько, что он сам устанавливается вблизи стрелкиЗ.а поезд между стрелками 1 и 2, затем он отцепляется, проходит через стрелку 2, обходный путь и стрелку 1, становится позади своего груженого поезда, проталкивает его, по мере принятия груза клетьми, вперед и в конце концов сам проходит за стрелку 2. После этого локомотив через стрелку 2, обходный путь и стрелку 3 подходит к порожнему составу, стоящему наготове между шахтой и стрелкой 3. При работе нескольких локомотивов рудничный двор и станция бывают настолько загружены вагончиками, что маневрирование локомотивов отнимает много времени; поэтому стараются освободить их от подтягивания составов в пределах станции, производя эту работу помощью ворота, бесконечным канатом, нижней цепью или устройством самоката. Сборные станции располагают у гезенков и бремсбергов, а также у устьев боковых горизонтальных вырабо ток; они м. б. проходными и конечными. На проходной станции (фигура 16) локомотив проталкивает порожний поезд I через стрелку а на холостую колею, отцепляется и переходит через стрелку а, сквозной путь d и стрелку b и становится перед груженым составом V. На конечной сборной станции

-<- м шахте „

.-£с.-7й..— -f-V1

.-тii..;···;ττ"

Фигура 16.

(фигура 17) локомотив подтягивает порожняк I на место его стоянки, отцепляется, идет к ближайшему груженому составу υ и, прицепившись к нему, направляется с ним через стрелку а, обходную колей и и стрелку h к шахте.

По окончании рабочей смены локомотивы ставят в депо. В помещении депо устраивается мастерская для производства даже серьезного ремонта, чтобы выдавать локомотивы на поверхность только в случае особенно тяжелых повреждений. В депо для аккумуляторных локомотивов устраивают гнхтЛJ.. --йУ..,.

..—

Фигура 17.

специальные столы для зарядки аккумуляторов, причем на каждый локомотив полагается по 2 батареи, из которых одна находится в работе, другая—в зарядке.

Откатка по бремсбергам. Спуск груженых вагончиков с верхних горизонтов на нижние по бремсбергам—особым выработкам, снабженным спуско-подъемными устройствами, производится силой веса самого груза. Бремсберги бывают: двудействующие, имеющие 2 пути, по которым вагончики порожние и груженые двигаются одновременно, и одно действующие, имеющие толщ два пути, из которых один служит лишь для попеременного движения тех и других вагончиков, а по второму передвигается «противовес»; односторонние и двусторонние—в зависимости от того, поступает ли груз к бремсбергу с одной или с двух сторон; простые и платформенные—смотря по тому, катится ли вагончик непосредственно по рельсам или ставится на платформу, продвигающуюся по рельсам (при угле наклона свыше 30—35°); ступенчатые, состоящие из нескольких самостоятельных бремсбергов; с концевым или бесконечным канатом. Бремсберг может нормально действовать при углах наклона выработки, не меньших предельного угла (6—7°); он оканчивается горизонтальными верхней и нижней площадками; для приема грузов с промежуточных горизонтов устраивают промежуточные площадки. Определение величины противовеса для однодействующего бремсберга м. б. произведено по двум ф)-лам:

С=V (р + Р)р и С=р + ~ >

где С—вес противовеса, Р и р—полезный и мертвый грузы вагончика. Обычно вычисляют вес противовеса по обеим ф-лам и из полученных результатов берут среднее.

Откатка по однодействующему бремсбергу производится концевым канатом, причем противовес движется либо рядом с вагончиками (платформами) либо под ними; в первом случае при общем одноколейном пути устраивают разми-новки в местах встречи вагончиков и противовеса.

Откатка по двудействующим бремсбергам с концевым или бесконечным канатом почти всегда производится в вагончиках, т. к. откатка двумя платформами рядом требует слишком много пространства. Концевой канат применяется главным образом при доставке между двумя пунктами; доставку концевым канатом с разных горизонтов осуществляют при помощи прицепных канатов h1, h2(фигура 18) или устройством ступенчатого бремсберга. Бесконечный канат двудействующ, бремсберга должен двигаться всегда в одном направлении, а вагончики присоединяются к канату на равных расстояниях один от другого. Преимущества двудействующего бремсберга сравнительно с однодействующим — большая производительность и лучшее уравновешивание всей движущейся системы.

Для бремсберговой откатки применяются стальные- или железные канаты. Расчет бесконечного каната ведется по формуле, определяющей число проволок в канате:

4 [s, + сп(Р + p)(sin ы - cos а)] г = 0г[лк - 0,03c!(Sin а — С08 а)] ’

где Sj — холостое натяжение каната (200-р 350 килограмм), с—коэффициент сопротивления передвижению вагончиков (0,030,15), п— число вагончиков на ветви каната, Р и р— полезный и мертвый грузы вагончика в килограммах, а—угол наклона выработки, f—общий коэффициент сопротивления, (5—диаметр отдельных проволок (1,0~1,6 миллиметров), к—допускаемое сопротивление разрыву (8-У20 к г/мм2), I—длина бремсберга в м. Определив г, находят диаметр каната по формуле:

/1=<5 Уг Ж

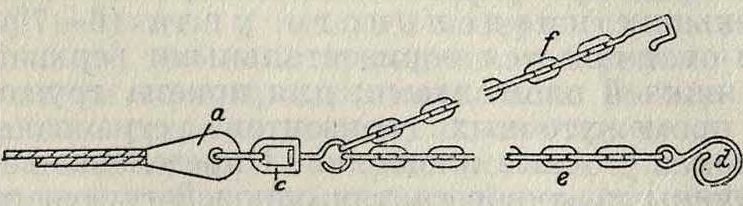

Соединение каната с вагончиками производится: а) при концевых канатах—при помощи канатного панцыря а (фигура 19), вращающейся скобы с соединительной цепочки е

Фигура 19.

и крюка d; при крутых уклонах (более 18°) к этому добавляется еще предохранительная цепочка /, задеваемая за борт вагончика, чтобы он не опрокинулся; б) при бесконечном канате на двудействующем бремсберге— при помощи крюка-баранчика иди зажимов,

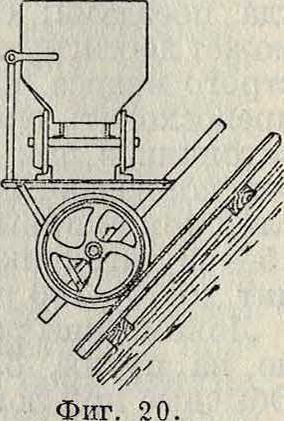

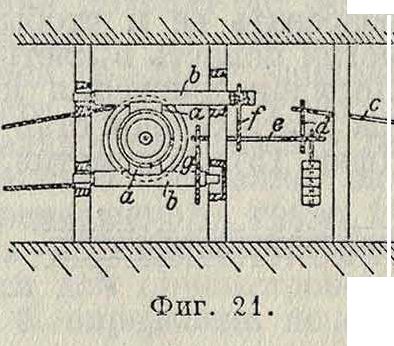

Платформы устраивают из дерева или железа (фигура 20). При большой производительности бремсберга пользуются платформами на 2 вагончика. С целью экономии в площади поперечного сечения выработки делают ступенчатые платформы. Противовесы представляют собой каретку, нагружаемую тяжестями до определенного веса. Противовесам придают удлиненную форму в виду ограниченности пространства под вагончиками (платформами), где они должны проходить. Головные тормозные устройства, помещаемые у верхней площадки бремсберга, состоят из тормозного обода и барабана или шкива, который охватывается канатом. Недостатки барабанов: громоздкость, большой вес и требующаяся сравнительно большая длина канатов. Шкивы делают литыми из чугуна с одним желобком, либо обделанным деревянной футеровкой либо без нее. Тормоза на бремсберговых устройствах делаются колодочные и ленточные; последним отдают предпочтение. Колодочный тормоз (фигура 21) состоит из 1—2 тормозных колодок а, прикрепленных к брусьям Ь; последние между собой соединены системой рычагов d, e, f, д, приводимых в действие рукояткой с. Тормозные обода располагают на барабанах сбоку или посредине их; при шкивах тормозные обода отливают вместе со шкивами. Основным требованием, предъявляемым к бремсберговому тормозу, является нахождение тормоза всегда в закрытом состоянии т. о., чтобы он мог быть отпущен только рабочим, обслуживающим его. Для поддержания постоянного натяжения бесконечного каната на бремсбергах применяются натяжные устройства подобно тем, которые применяются при бесконечной откатке по горизонтальным путям.

Способ обделки устья бремсберга зависит от того, открывается ли устье непосредственно в главный откаточный штрек или оно оканчивается выше его. В первом случае у устья устраивают предохранительное сооружение— «буфет» из дерева, железобетона и, реже, из камня. Для предохранения от повреждения срывающимися с каната вагончиками, стенки буфета со стороны, обращенной к бремсбергу, обделываются брусьями или старым вым канатом, выполняющим роль буфера. Вместо такого устройства на месте пересечения бремсберга со штреком устраивают обводные выработки, проводимые или по падению или по восстанию пласта. Иногда соединяют нижнюю площадку со штреком при помощи 2 выработок (фигура 22), носящих название бремсберговой шейки; эти выработки бывают горизонтальные и с уклонами; в ио-

| — | ||

| А | ||

| — | Го | |

| — | А |

--

Фигура 18.

еледнем случае уклоны делают так, чтобы движение груженых и порожних вагончиков происходило самокатом.

Для промежуточных (подэтажных) штреков, выходящих непосредственно на бремсберг, должен быть обеспечено удобное и безопасное

Фигура 22.

движение. Кроме того, в штреках должно быть устроено место для обмена вагончиков, что достигается настилкой плит или установкой стрелки. В самом бремсберге у этих промежуточных штреков должны быть устроены для облегчения прицепки вагончиков особые площадки, которые, по правилам безопасности, должен быть горизонтальны. Иногда площадки оборудуются качающимися платформами, которые во время прицепки или отцепки лежат горизонтально, а затем в необходимый момент с помощью рычажной передачи или другим способом наклоняются на величину, соответствующую углу наклона бремсберга.

Откатка по уклонам. Для подъема груженых вагончиков с нижних горизонтов на верхние по выработке, называемой уклоном, применяются одно- и двубарабанные лебедки: паровые, пневматические и электрические. Доставка по уклонам производится либо концевым (открытым) либо бесконечным канатом. В первом случае к нижнему свободному концу каната прицепляют груженый вагончик или же партью их (3—6 вагончиков); другой конец каната наматывают на барабан лебедки, установленной на верхней площадке. Уклон с бесконечным канатом отличается от бремсберга с таким же канатом тем, что тормозной шкив на бремсберге заменен ведущим шкивом лебедки.

Откатка по гезенкам. Откатка по гезенкам применяется при разработке нескольких близлежащих пластов с небольшим углом падения для спуска добытого полезного ископаемого с верхних пластов на нижний силою собственного веса ископаемого. Оборудование гезенка состоит из установленного в верхней части гезенка шкива, через который переброшен канат; к обоим концам каната прицепляются либо две клети, по одной на каждом конце, либо одна клеть и противовес. Шкив гезенка соединяется с тормозом или с лебедкой (последнее—для подъема по гезенку различных материалов для горных работ). Гезенки, при обслуживании двух горизонтов, имеют два подъемных отделения для движения клетей с вагончиками, а при обслуживании более двух горизонтов—одно отделе-

Фигура 23.

ние для движения клетей и другое для движения противовеса. Груженые вагончики, опускаясь вниз силой собственного веса, поднимают порожние вагончики или противовес, который, опускаясь, также может поднять порожний вагончик.

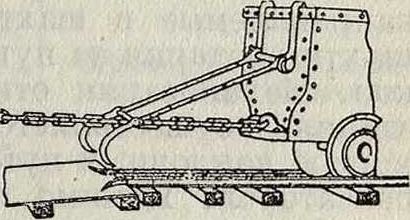

Предохранительные устройства. При откатке по бремсбергам, уклонам и гезенкам устанавливают различные предохранительные приспособления (ловители) для быстрой остановки вагончика или платформы после их срыва с каната. Простое приспособление для вагончиков, идущих вверх по уклонам, представляет собой вилка (т. н. козья ножка), навешенная на заднюю стенку вагончика и волочащаяся за ним по почве; при отрыве вагончика вилка упирается в почву и задерживает его. Другое приспособление изображено на фигуре 23. Предохранительное устройство Сташа (Stasch) при откатке бесконечным канатом (фигура 24) состоит из трехплечего кулачка а, вращающегося на оси b. Поднимающийся вагончик, отклоняя своими осями плечо 2, свободно проходит над кулачком, но сорвавшийся вагончик, идущий вниз, ударив с силой передней осью по плечу 2 (пунктир), заставит весь кулачок повернуться настолько, что вагончик в этом случае будет задержан за вторую ось плечом 1. В практике имеется ряд других ловитель-ных приспособлений, основанных на действии рычагов, пружин и противовесов. Для безопасного движения рабочих при откатке и для предотвращения скатывания вниз вагончиков во время маневрирования устанавливают поперек бремсберга у верхней площадки цепи или вместо них деревянные и металлические брусья, открывающиеся и закрывающиеся от руки, либо открывающиеся проходящим вагончиком и закрывающиеся собственным весом или противовесом.

Рудничные дворы являются местом сосредоточения всех грузов, идущих как из шахты на поверхность, так и в обратном направлении. Расположение рудничных дворов бывает различно и зависит от производительности шахты и от взаимного расположения и числа путей, ведущих в различные участки шахты (смотрите Горные выработки). В простейших случаях откатка в рудничных дворах ручная, причем расцепление прибывших поездов с грузом, подача отдельных вагонеток в клеть и составление новых порожних поездов производится специальными рабочими-подкатчи-ками. Механизация откатки на рудничных дворах осуществляется или при помощи системы бесконечных канатов или при помощи наклонных путей для самоскатыва-ния вагончиков в связи с компенсаторами разных устройств для подъема порожних

Фигура 24.

вагончиков на горизонт общих рудничных путей. Сигнализация, необходимая при маневрах поездов в рудничном дворе, устраивается гл. обр. электрическая, реже—звуковая. При электрич. сигнализации применяются звонки и световые сигналы. Такая сигнализация имеет особенное значение при однопутевой откатке (электровозами) большими поездами.

Откатка в надшахтном зда-н и и. В надшахтном здании при распределении груженых и порожних вагончиков применяется преимущественно прямоточная система откатки. Обычно груженые вагончики по выходе из клети направляются к весам и опрокидывателям, от которых по особым путям перегоняются на другую сторону ствола шахты для нагрузки в клеть. Вагончики с породой направляются по особому пути к порожнему опрокидывателю или непосредственно на отвалы. Вагончики, груженые лесными и прочими материалами и направляемые в шахту, подаются в надшахтные здания на пути порожних вагончиков. Механизация откатки в надшахтных зданиях осуществляется почти всегда с помощью наклонных путей (самокаты) и компенсаторов. Помимо обычных откаточных путей в надшахтном здании иногда устраиваются специальные ответвления для подачи вагончиков к приспособлениям для чистки и смазки.

Лит.: Бансен Г., Рудничная доставка по горизонтальным и наклонным путям, пер. со 2 нем. издания, Л., 1926; ТерпигоревА., Рудничная доставка (курс лекций), М., 1926; Ш е в я к о в Л., Сборник статей по горному искусству, Харьков, 1927; С к о ч и н с к и и А. А., Современные угольные рудники С. Америки и Великобритании и проблема механического производства на рудниках Донбасса, Л., 1925; Шевяков Л. и XI о л я к о в Н., Элементарные расчеты по рудничной доставке, «Инженерный работник», Днепропетровск, 1927, 2, 3, 1, 11, 12-, Ш к л я р с к и и Ф., Рудничная откатка электровозами, Л., 1927; Новосильцев И., Подземная откатка подвижными двигателями, М., 1924; Описание Донецкого бассейна, т. 6, вып. 1, 2, Екатеринослав, 1918; Г е Ф е р Г., Справочная книга по горному делу, ч. 2, Берлин, 1921; Н e i s e F. and Herbst F., Lehrbuch d. Bergbaukunde, B. 2, B., 1923; Kogler F., Taschenbueh fur Berg- u. Hiittenleute, B., 1924; G e r k e, Die maschinelle Ab-baufdrderung, Kattowitz, BOhmen, 1910; S c h u i-t e F., Die Grubenbahnen, Essen, 1915; Philippi Cii., Elektrizitat im Bergbau, Berlin, 1926; L i n-kowski L., Die Schiittelrutsche und ihre Amven-dung im Bergbau, Bochum, 1924; Peele R., Mining Engineers’ Handbook, v. 1, section 2·—Underground Transport, N. Y., 1927. E. Фаерман.