> Техника, страница 44 > Древесная масса

> Техника, страница 44 > Древесная масса

Древесная масса

Древесная масса, полуфабрикат бумажного производства, состоящий из механически отщепленных обрывков древесных волокон и их пучков. Этот полуфабрикат или вырабатывается непосредственно на бумажных ф-ках (комбинированное бумажное предприятие) или производится для рынка на самостоятельных древесномассных предприятиях. В первом случае Д. мТ обычно получается в форме листов с большим содержанием воды (до 70%) или в виде водных суспензий с содержанием волокна 0,5—2,0%.

Последний вид Д. м. особенно удобен для внутризаводского транспорта, т. к. эта жидкость может перекачиваться насосом по трубам на большие расстояния от места ее производства до пункта потребления, что упрощает и удешевляет производство бумажной массы. Один из длиннейших массопроводов такого рода построен на Нью Фаундленде и соединяет древесномассный з-д, расположенный на водопаде Бишоп и вырабатывающий 80— 90 тонн в день, с бумажной ф-кой, отстоящей на расстоянии 18 км.

При выработке Д. м. для рынка она отжимается до содержания 50% сухого вещества или же высушивается до 12% влажности; последняя норма и является общепринятой расчетной нормой для всех бумажных полуфабрикатов, т. к. соответствует воздушносухой Д. м., то есть высушенной; на воздухе при средней влажности последнего (65%). Сушеная Д. м. имеет вид картонных листов толщиною 1,5—5,0 миллиметров, причем в фискальных целях, для отличия от готового продукта, в листах пробиваются отверстия (1 отверстие на 150—180 см2). Листы сушеной Д. м. пакуются в кипы по 100 килограмм. Перевозка Д. м. с влажностью до 50% почти в два раза удорожает фрахт и в зимнее время вы зывает необходимость оттаивания; поэтому она применяется лишь при очень дешевых провозных ставках (например, при доставке из Норвегии в Англию). Кроме того, при переработке сушеных листов на бумаяшых фабриках возникают добавочные расходы по предварительному измельчению листов, причем неизбежно и нек-рое повреждение волокон. Размеры волокон Д. м. даны в таблице 1.

Производство Д. м. Производственный процесс слагается из следующих стадий: 1) подготовка дерева, 2) основная операция—дефибрирование, 3) очистка и сортировка полученной массы, 4) рафинирование задержанных сортировкой грубых пучков волокон, 5) сгущение или обезвоживание Д.м.,

6) сушка и паковка (в случае пересылки или длительного хранения).

1. Первичная обработка б а л а н-с а. Поступающий в производство баланс должен прежде всего получить размеры, соответствующие ширине камня дефибрера; затем его нужно освободить от крупных сучков и наплывов, очистить от коры и, наконец, очистить от грязи, прилипшей на торцах при сплаве или транспорте. Распиловка бревен на мерный баланс иногда производится

Таблица 1Р аз меры волокон древесной массы.

| Р азмеры в | мм | ||||||

| Полуфабрикат | длина | ширина или диам. d | а>

a и | ||||

| от | ДО | среди. | от | ДО | S

с Ол о |

3

о я Е- о | |

| Различные сорта хорошей | |||||||

| древесной массы из ели. | 0,015 | 3,10 | — | 0,003 | 0,08 | — | — |

| Тщательно отсортирован. | |||||||

| масса из ели. | 0,05 | 1,5 | 0,77 | 0,005 | 0,07 | 0,037 | 21 |

| При давлении * 425 г/ш2. | 0,05 | 1,4 | 0,73 | 0,02 | 0,04 | 0,03 | 24 |

| » » 1 500 ». | 0,20 | 1,8 | 1,00 | 0,01 | 0,04 | 0,025 | 40 |

| » » 3 250 ». | 0,10 | 1,3 | 0,7 | 0,01 | 0,03 | 0,02 | 35 |

| » » 5 000 ». | 0,05 | 1,0 | — | — | — | — | — |

| Хорошая масса из осины. | 0,07 | 1,03 | 0,55 | 0,001 | 0,03 | 0,016 | 34 |

| Бурая (вареная) масса из | |||||||

| СОСНЫ.. | 0,6 | 5,0 | 2,8 | 0,02 | 0,08 | 0,05 | 56 |

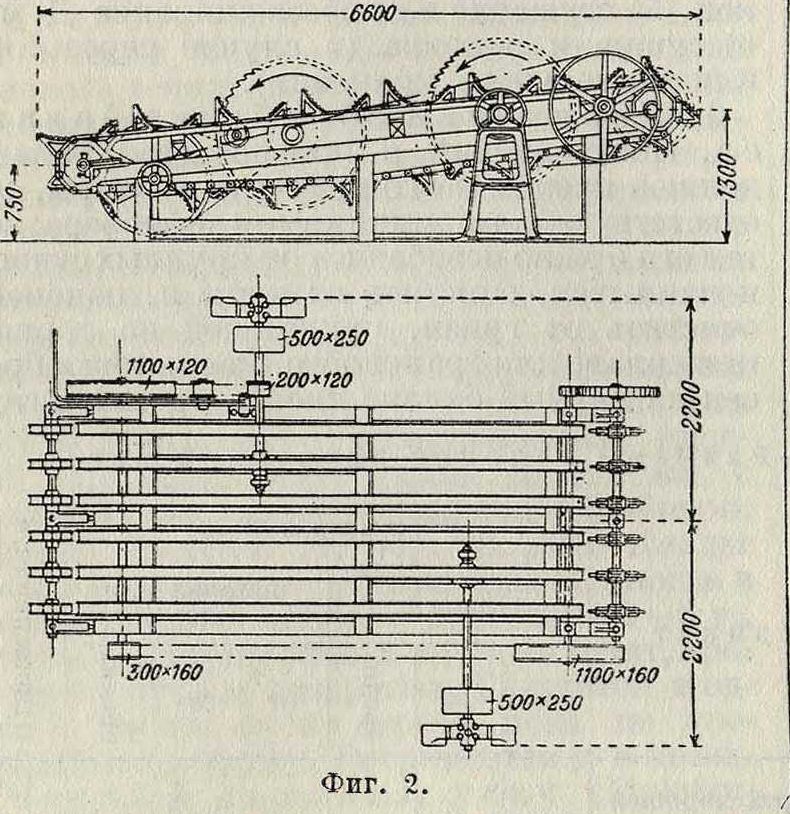

В прессе дефибрера. на бирже, иногда ate внутри фабрики. Заготовка баланса бревнами, удобная для сплава, имеет в данном случае то преимущество, что дает меньше загрязненных торцов, т. к. промежуточные торцы получаются чистыми при распиловке. Для распиловки наиболее удобными машинами являются балансирные циркулярные пилы, устанавливаемые выше или ниже распиливаемого ^ if у « )(-----]

бревна. Первая установка имеет то преиму- Фигура 1.

щество, что машина все время работает на виду; удобство второй установки заключается в том, что диск пилы, управляемый педалью, выходит на поверхность пола только во время резки и, следовательно, представляет меньшую опасность для работающего. Из трех применяющихся форм зуба (фигура 1) наиболее употребительна форма а, дающая более чистый разрез с меньшим количеством выступающих частичек, являющихся вредными при дальнейшей переработке. Впрочем, лучшим средством против этого недостатка являются остро отточенные зубья,равномерная их раз и прямой, небьющий диск пилы. На более крупных фабриках применяется весьма производительный многопильный станок (фигура 2). Ряд движущихся бесконечных цепей с выдающимися пальцами подводит бревна к последовательно расположенным пилам, которые разрезывают каждое бревно на несколько поленьев определенной длины, подаваемых затем транспортером к ко-рообдиркам.

Очистка баланса от коры (окорка) составляет необходимое условие получения годной Д. м. Присутствие малейших остатков

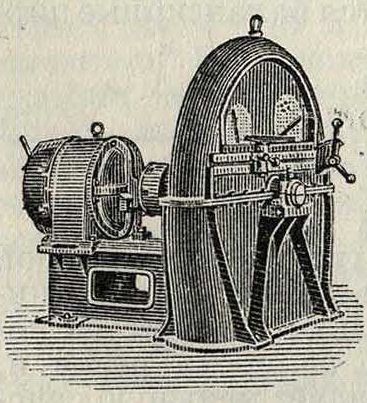

коры на балансе вызывает появление в Д. м. или целлюлозе темных точек и волокон, делающих материал непригодным для многих целей. При зарождении древесномассного производства баланс очищался от коры исключительно вручную, плотничными скобелями. Но затем появились машины, в которых ручной скобель был заменен тремя или четырьмя прямыми ножами, устанавливаемыми в прорезях быстро вращающегося диска машины. При прижимании баланса к вращающемуся диску лезвия ножей, наподобие рубанка, каждый раз срезают с полена стружку, соответственно выступу ножей. Если при этом постепенно вращать полено, то кора будет равномерно срезаться по всей окружности. Отделяемые ножами кора и стружка древесины поступают в металлический кожух, в к-рый заключен корообдирочный диск,и отсюда по трубе уносятся в особый приемник в помещении паровых котлов, где и употребляются как топливо. К задней стороне диска прикреплены лопасти, которые действуют как крылья вентилятора. Одна из машин такого типа, распространенного в Америке и скандинавских странах, изо

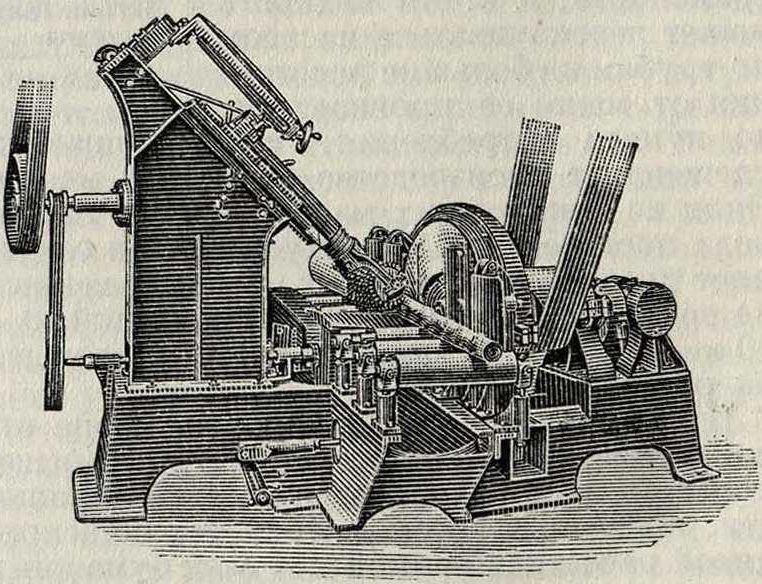

Фигура з. бражена на фигуре 3. Все машины указанного типа имеют тот недостаток, что прикрепленные к /щеку ножи выступают на определенную высоту, неизменяемую во время работы, между тем как баланс имеет кору различной толщины. Кроме того, благодаря изгибам и искривлениям поленьев, для того чтобы очистить каждое полено сполна, требуется снимать большое количество хорошей древесины.Поэтомув нек-рых конструкциях введено приспособление для изменения выступа ножей во время работы, в зависимости от свойств баланса. На фигуре 4 и δ представлены два вида корообдирной машины системы Roberts & Libert.

Впрочем, за последнее время как в Германии, так и в СССР иногда наблюдалось возвращение к примитивному способу ручной окорки. В Германии это объясняется высокою стоимостью баланса, вследствие чего приходится дорожить каждым полупроцен-том древесины, при механической же острожке отход древесины неизбежно больше, чем при ручной, а для СССР, где баланс дешевле, применение ручного способа обусловлено избытком рабочих рук. При сравнении стоимости ручной и машинной острожки необходимо принимать в расчет, помимо оплаты рабочих, также потерю древесины при острожке, а для машинной работы и затрату механической энергии. Все эти данные находятся еще в зависимости от толщины перерабатываемого баланса.По последним сравнительным испытаниям на германских ф-ках, потеря древесины при острожке равнялась:

„ В процентах:

При машинной острожке,

1 1 (по объёму) (по весу)

Диам. баланса 7—10 см.. 7,7 16,4

» » 10—13 ». .. . 5,3 12,7

» » 13—16 ». .. . 6,2 12,0

» » более 16 ». .. 4,5 12,3

В среднем. 5,9 13,5

При ручной острожке

Диам. баланса 7—10 см.. . 5,5 12,0

» » 10—13 ». .. . 4,5 7,7

» » 13—16 ». .. . 4,7 7,5

» » более 16 ». .. . з,7 6,2

В с р е д н е м. 4,6 8,4

Т. о., в среднем при машинной острожке около 5% (вес.) древесины теряется в виде стружки. Производительность рабочего при ручной очистке считают ок. 2,0—2,3 складочных .и3 за 8-час. рабочий день.

Фигура 4.

Расход энергии на 1 .и3 при машинной очистке принимают в 3,5—3,7 kWii. Однако, в Германии еще не пришли к окончательному решению по этому вопросу: одни считают ручную очистку приблизительно на 10% дешевле машинной, другие, наоборот, находят машинную очистку более дешевой. Несомненно, конечный результат зависит от оборудования фабрики, стоимости силовой энергии, качества болванок и опытности и старательности рабочих. Стоимость баланса на одной из фабрик после острожки повышалась след, обр.: 1) при ручной работе—на 13,6%, 2) на машине для короткого баланса — на 13,6%;

3) на машине для длинного баланса с последующей ручною подчисткою—на 14,1%; 4) на машине для длинного баланса с последующей машинною подчисткою—16,2%. В первом и втором случаях потеря древесины при машинной острожке компенсировалась большей стоимостью ручного труда. Надо заметить, что при этом не была учтена ценность отходящей стружки как топлива и что оборудование фабрики было, повидимому, неудовлетворительно, так как на обслуживание корообдирных машин расходовалось 1,2 раб. дня на 1 м^. В каких широких пределах колеблются потери древесины в зависимости от вышеуказанных условий и качества баланса, показывает опыт более лесистых стран, где не преследовалась особенная экономия в подготовке древесины. Так, в Швеции потеря древесины на машине Fresk Sandberg составляла 3,0-4-22,7 %> а на машине Карлштадского завода—6,6-4-33,8% (по весу). Такие колебания зависят, конечно, прежде всего от степени предварительного удаления коры при валке дерева, пропиливании, сплаве и тому подобное. Потеря чистой древесины, то есть за вычетом находящейся на балансе коры, была определена при этих опытах в 4—6%, а потеря коры—в 6—7%, так что общая потеря составляла 10—13% (по объёму). По последнему отчету Семмера, на америк. ф-ках потери достигают 20—30% (вероятно, вследствие непрерывного ухудшения баланса).

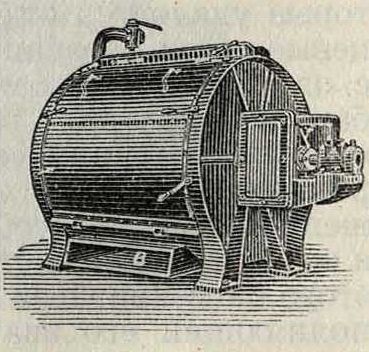

Дляуменыпения потерь при окорке, кроме указанных машине регулируемой стружкой, были введены машины, в которых кора отделяется не ножами, а лишь благодаря трению поленьев друг о друга и о стенки машины. Эти машины, носящие, благодаря своей форме, название корообдирных барабанов, представляют собою большие вращающиеся барабаны, стенки которых состоят из углового таврового или U-об-разного железа с направленными внутрь

Фигура 5.

барабана острыми ребрами. Между этими полосами оставлены просветы, сквозь которые удаляется отделяющаяся кора. Концевые части барабана открыты, и через них С одной стороны баланс поступает в барабан, а с другой — выходит из него после очистки. Нижняя часть барабана вместе с роликами, на которых он вращается, погружена в воду, в особом бетонном бассейне, а его приводные части помещаются на борту этого бассейна. При вращении барабана заполняющий его значительно выше центра баланс, благодаря выступающим внутрь железным ребрам, также приводится" во вращение и т. о. подвергается трению. Так как для постепенного отдирания коры требуется значительное время, то и емкость барабана должен быть значительною. Один из заводов строит барабаны длиной 9150 и 13 725лш при диаметрах соответственно — 3 050 и 3 660 миллиметров. Т.о., при загрузке только до половины бара-банывмещают от33 до 72 ж3.Расход мощности на работу барабанов при 75об/м. 75-1-125 №. Производительность таких барабанов, в зависимости от сухости и качества баланса, колеблется в пределах 35-У75ж3/ч. При очистке на таких барабанах значительно уменьшается потеря чистой древесины; по нек-рым америк. данным, она составляет лишь 0,5— 2,0%. Эта очистка, однако, не м. б. совершенною, т. к. во всех углублениях, на внутренней стороне кривых поленьев, вблизи выдающихся сучков,—словом, во всех местах, которые по своему положению не подвергаются трению, кора может остаться, и для удаления ее требуется дополнительная ручная или машинная подчистка. Кроме того, при сухом балансе внутренняя часть коры—луб удаляется не сполна, и в этих случаях также требуется дополнительная очистка. Только при выработке бурой Д. м.или крафт-целлюлозы, где присутствие темных частиц не играет большой роли,барабанная очистка имеет преимущество; для получения же белых сортов дополнительная очистка необходима,и ей обычно подвергают до 20% всего пропущенного через барабаны баланса, а при очень сухом балансе—даже до 50%. Такая дополнительная очистка влечет уже потерю хорошей древесины, составляющую, по нек-рым данным, 1,7-УЗ,2%, а при балансе с непродороженною ранее корою иногда даже 12-1-15%. Надо отметить, что значительная потеря древесины получается еще вследствие отколов и отломов баланса во время ударов поленьев друг о друга.

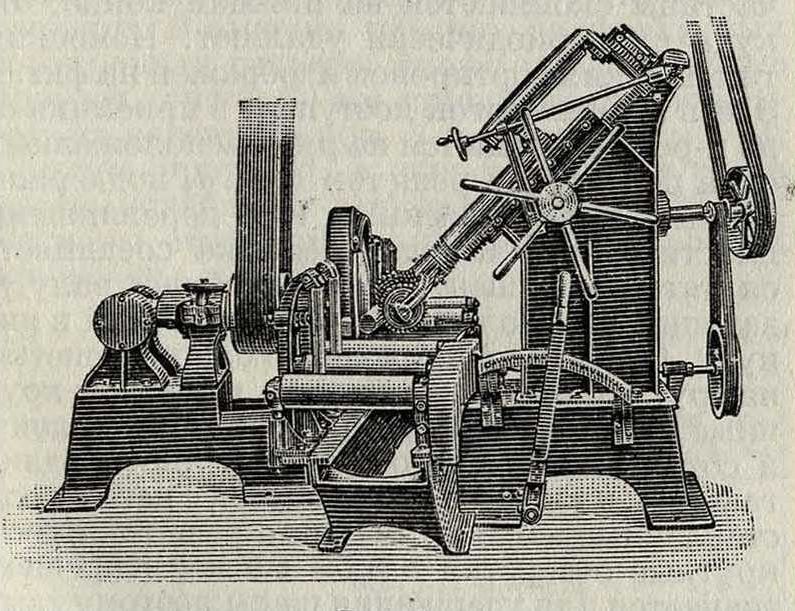

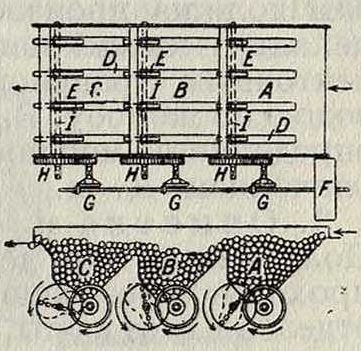

Недавно появился новый тип корообди-рок (Торне), основанный на том же принципе самоочищения баланса и могущий, повидимому, рассчитывать на успех в тех случаях, где не требуется абсолютной чистоты Д.м.Ко-рообдирка такого типа изображена на фигуре 6. Грубо подсортированные по диаметрам бревна поступают последовательно в три кармана А, В и О, имеющие в нижней своей части прорези D. Сквозь эти прорези (на изображенной машине их по 4 в каждом кармане) внутрь карманов выступают жестко укрепленные на валах кулаки Е, которые то приподнимают, то опускают массу бревен, сообщая ей в то же время поступательное движение к выходу из последнего кармана. При этом движении бревна трутся друг о друга и сдирают находящуюся на них кору. Льющаяся из спрысков на бревна вода пропитывает кору, чем облегчается ее отделение от заболони и удаление сквозь нижние прорези карманов. Кулаки 1 800 миллиметров длиною и 150 миллиметров толщиною вращаются со скоростью 15 об/м. Плохо окоренные бревна особым транспортером возвращаются обратно в первый карман. Общий вал корообдирки, получающий движение помощью шкива F от мотора в 175 №, передает его тремя конич. шестернями G и тремя парами цилиндрическ. шестерен Н трем кулачным валам I. Производительность таких коро-обдирок гарантируется до 70 м3/ч. Отличие

ФИГ. 6.

этой корообдирки от предыдущих заключается еще в том, что, в то время как предыдущие требуют предварительной распиловки бревен, здесь бревна предварительно окоряются и затем уже поступают на многопильный станок для распиловки.

2. Дефибрирование древесины. Очищенный от коры и разрезанный баланс в прежнее время освобождался от сучков и раскалывался на более тонкие поленья, но в настоящее время ни то ни другое уже не практикуется, т. к. применение больших давлений, а равно увеличение размеров де-фибрерных прессов устранило надобность в этих операциях, и только в исключительных случаях, при особенно толстых поленьях, приходится производить их расколку (смотрите Дефибрер). Подача баланса к дефибрерам должна производиться исключительно механич. путем: цепным, чешуйчатым или ленточным транспортером, роликами или водою по жолобу. Выбор системы дефибрера определяется мощностью предприятия и назначением Д. метров.

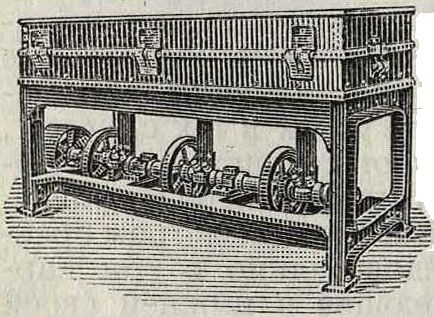

3. Очистка и сортировка Д. м. Полученные при дефибрировании волокна проходят через щеполовку (смотрите Дефибрер) и, отделенные от щепы, уносятся водным потоком к насосу, который подает их на т. н. сортировки, то есть машины, механически отделяющие хорошее волокно от оставшихся неразделенными пучков волокон, от грубо измельченных сучков и от щепы, не задержанной щеполовкой. Существенной частью каждой сортировки является перфорированная доска, через отверстия которой проходят тонкие взвешенные в воде волокна, но не проникают более грубые частицы. По своей форме сортировки разделяются на плоские и круглые; первые представляют собою плоскую, закрепленную неподвижно в продолговатом ящике доску, образующую его ложное дно; у вторых доска является боковою ПО-фигура 7. верхностыо гори-

зонтальн. цилиндра. Фигура 7 изображает америк. тип плоской сортировки, деревянный ящик которой состоит из двух половин, соединенных на одной стороне шарнирами, а на других—болтами; между этими двумя половинками зажимается ряд бронзовых перфорированных досок. Под перфорированным дном находится другое дно, соединенное с боковыми стенками подвижно помощью резиновых или кожаных пластин и опирающееся на подвижные стойки, которые связаны своими нижними концами с эксцентриком на нижнем приводном валу машины. При вращении вала подвижное дно получает ритмич. движение вверх и вниз. Поток волокнистой суспензии, оставив на решетке более крупные частицы, поступает в нижнюю часть ящика и выходит из него через особое отверстие в прикрепленный к ящику жолоб, отводящий волокно к обезвоживающим машинам. Уровень воды в жолобе устанавливается несколько выше ложного дна сортировки, благодаря чему нижняя часть ящика под ложным дном заполнена водой. Благодаря ритмическ. движению подвижного дна, под ложным дном получается то всасывание, то нагнетание; при всасывании волокно проходит сквозь отверстия ложного дна, а при обратном движении крупные частицы, осевшие на прорезях, отталкиваются, освобождая место для прохода тонких волокон при новом всасывании в нижней части ящика. Тем не менее, по мере скопления крупных частиц над решеткой, они уменьшают ее пропускную способность и должен быть удаляемы. В новейших конструкциях целый ряд сортировок соединяется в одну машину, представляющую, т. о.,

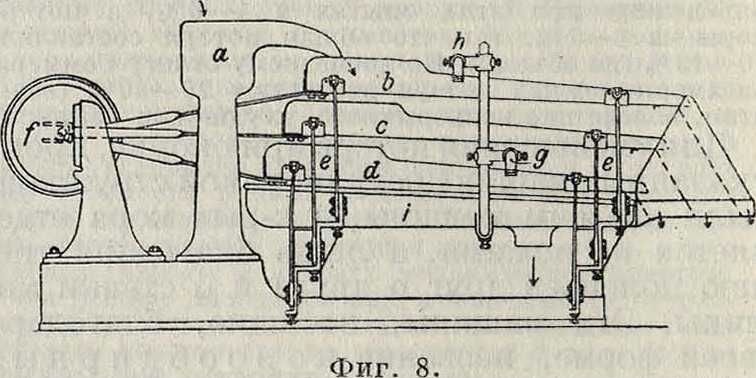

длинный канал с решетчатым дном. Последнее располагается с нек-рым уклоном в направлении потока, так что не прошедшие частицы скопляются на нижнем конце, откуда их периодически удаляют. Немецкий тип плоских сортировок изображен на фигуре8. Здесь водный поток поступает в приемник а, из которого выливается на ряд расположенных одна под другой решеток b, с d, поддерживаемых металлическими или деревянными пластинками е. Каждая решетка соединяется тягой с эксцентриком на общем валу /, дающим ей около 400—450 сотрясений в минуту. Суспензия проходит с одной решетки на другую, а задержанные на решетках крупные частицы, благодаря нек-рому уклону и сотрясению решеток, постепенно продвигаются к их краю и сваливаются с него в подставленные желоба. Верхняя решетка имеет круглые отверстия в 3,5—4,0 миллиметров и предназначается для удержания щепы;поэтому там, где имеется щеполовка, эта решетка является излишней и достаточно двух ния-ших. Для лучшего промывания щепы и удаления крупных частиц имеются спрысковые трубки д икс большим количеством отверстий, расположенных так, что струя воды бьет под углом около 45° к поверхности решетки, в противоположи. движению массы направлении. В чугунном корыте г собирается вода с прошедшими через отверстия нижней решетки волокнами и из него направляется к обезвоживающей машине.

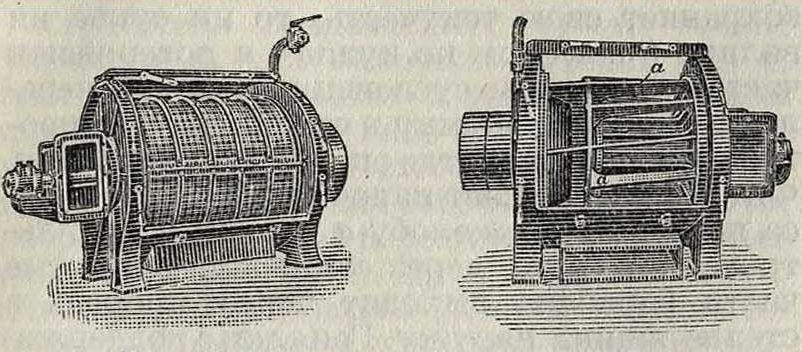

Тип центробежной сортировки изображен на фигуре 9—11. На первой представлен ее внешний вид, на второй—внутренняя ци-линдрич. решетка, состоящая из четырех свинченных вместе частей, а на третьей—

Фигура 9.

центральная движущаяся часть. Суспензия поступает внутрь машины через четырехугольное отверстие и выливается через прорези центральной цилиндрической насадки на вращающиеся со скоростью 150—460 об/м. лопатки а, к-рыми и отбрасывается с большой силой на внутреннюю сторону решетки.

Фигура 10. Фигура 11.

Прошедшие сквозь отверстия решетки волокна уносятся через отверстие в (фигура 9) к обезвоживающим машинам; крупные частицы уходят через отверстие в торцевой части машины (не показано на фигуре). Центробежные сортировки обладают большой производительностью, но так как Д. м. ударяется о решетку с большой силой, то круп-ныечастицы плотно застревают в отверстиях, сильно сокращая рабочую поверхность решетки (иногда на 40 %).

Прорези в сортировочных ситах делаются различными как по форме, так и по своему размеру. В америк. плоских диафрагмовых сортировках решетки имеют продолговатые прорези, около 50 миллиметров длиной, расположенные на расстоянии ок. 5 миллиметров одна от другой. Ширина прорезей, в зависимости от сорта массы, колеблется в пределах0,25-У-0,38 миллиметров. Размеры отверстий в плоских сортировках приведены в таблице 2.

Таблица 2.— Размеры отверстий в решетках сортировок (в миллиметров).

| Тип сортировки | Для высокой Д. метров. | Для грубой Д. М. | Для бурой Д. метров. |

| Немецк. плоек.: Решетка b. | 1,5 | 1,8—2,0 | 2,5 |

| » с. | 0,6 | 0,9—1,0 | 1,4 |

| Центробежная: Для еловойД.м. | 0,9 | 1,3 | |

| » соснов. » » | 0,5 | 0,8 | — |

Для повышения производительности машин и улучшения качества сортировки в последнее время вводится двойная сортировка массы: сначала пропускают через сортировку с более крупными отверстиями, а затем прошедшая через них масса поступает во вторую—с более мелкими. Дальнейшее усовершенствование достигнуто в Америке введением предварительной сортировки Хауга и вторичной—Берда. Усовершенствование заключается в устранении форсированного пробивания суспензии через узкие отверстия. Здесь суспензия выходит через решетку благодаря незначительной разнице давления, обусловленной вращением лопастей внутри машины. Благодаря тому что масса не пробивается, а свободно проходит через отверстия, диаметр отверстий может быть значительно увеличен, что увеличивает и пропускную способность машины.

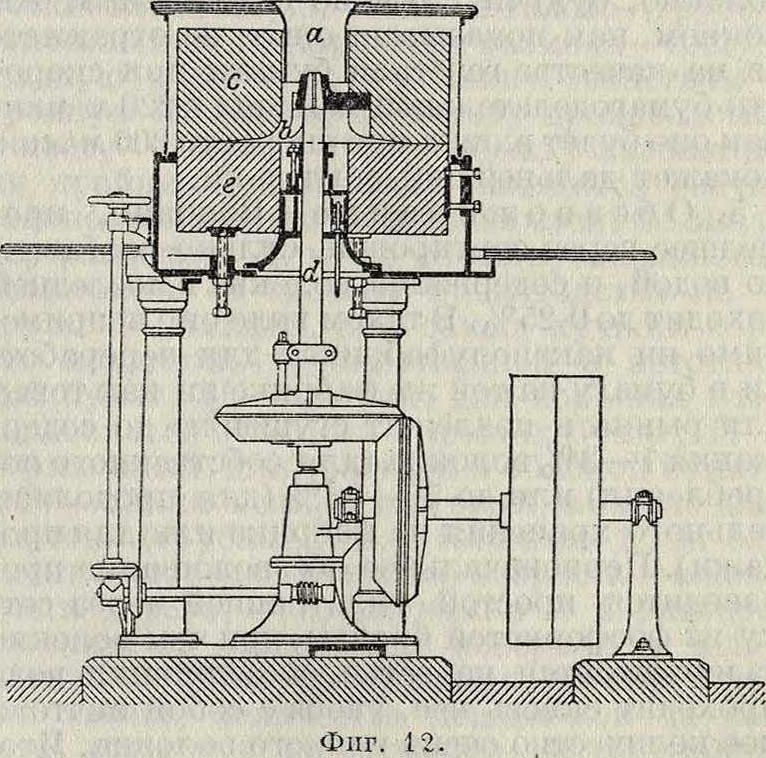

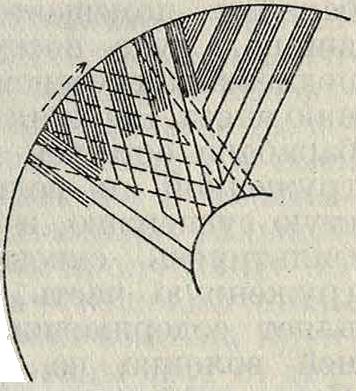

4. Рафинирование. Частицы, не прошедшие через отверстия сортировки, состоят из пучков волокон и отдельных пластинок древесины, непригоднкк для свойла-чивания и формирования в листы. При холодном дефибрировании (смотрите ниже) количество этой массы было значительно, и для ее размельчения применялись машины с песчаниковыми жерновами, снабженными насечкой, наподобие мельничных поставов, с той лишь разницей, что размол волокон производился в воде с содержанием около 10% волокна. Фигура 12 представляет конструкцию такого рафинера. Сконцентрированная до указанной кашицеобразной консистенции масса поступает в воронку а и затем в узкую щель Ь между движущимся верхним камнем с закрепленным на валу d, и неподвижным нижним камнем е. Здесь Д. м., захваченная насечкой камня (фигура 13),

благодаря сдвигающейся к периферии точке пересечения насечек обоих камней (насечка верхнего камня обозначена пунктиром), а также под влиянием центробежной силы, измельчается и дефибрируется трением частичек между собой и о поверхность камней. Поступление массы в промежуток между насечками камней и дальнейшее ее измельчение при смещении насечек изображено на фигуре 14.

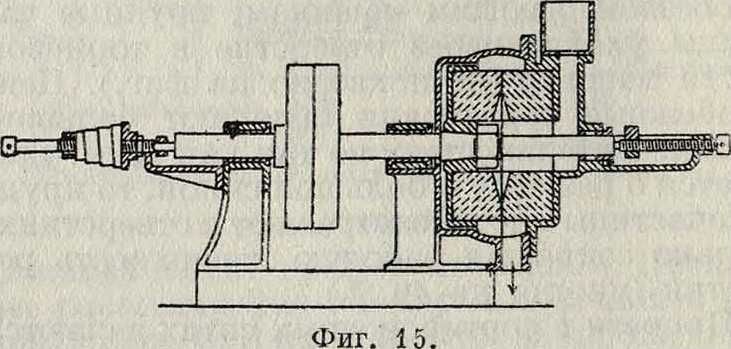

Впоследствии песчаниковые камни стали заменять камнями из базальтовой лавы, а конструкция рафинера изменилась из вертикальной в горизонтальную, схематически изображенную на фигуре 15.

Измельченная на рафинере масса снова разбавляется водой, сходящей с обезвоживающих машин, и примешивается к потоку волокна, поступающему на сортировки, находясь, т. о., в непрерывном кругообороте до полного измельчения всех частиц. При измельчении на рафинере, как и при основном дефибрировании, значительная часть механической работы переходит в теплоту, по

к-рой можно наощупь судить о правильной работе рафинера (сходящая с рафинера масса должна иметь t° парного молока). При холодном дефибрировании около 8% всей силы, затрачиваемой на получение Д. м., шло на работу рафинеров. С переходом Америки к горячему дефибрированию и более

Фигура 14.

широким прессам работа рафинирования волокна в значительной мере перешла к дефибреру, и отходы на сортировках настолько уменьшились, что американцы перестали употреблять рафинеры. На нашей новой ф-ке газетной бумаги в Балахне рафинеры установлены, и получаемое на них мелкое волокно, будучи смешано с остальным волокном, как показывает опыт, не отражается на качестве газетной бумаги при скорости бумагоделательной машины в 220 м!мин; как оно будет влиять при скорости 300 м/мин, покажет дальнейший опыт фабрики.

5. Обезвоживание. Волокно, прошедшее через сортировки, сильно разбавлено водой, и содержание волокна в последней доходит до 0,25%. В таком виде оно неприменимо ни как полуфабрикат для переработки в бумагу на той же фабрике ни как товар для рынка и подлежит сгущению до содержания 1—3% волокна (для собственного потребления) или до 50—88% (для продолжительного хранения на фабрике или для продажи). Первоначальное обезвоживание производится простой фильтрацией через сетку из фосфористой бронзы, причем волокно задерживается на сетке, а излишняя вода проходит сквозь нее, унося с собой ничтожное количество очень мелкого волокна. Чтобы сделать процесс непрерывным, фильтрующая сетка надевается на барабан, обтянутый другой, редкой сеткой, служащей для нее поддержкой, и такой сеточный барабан помещается в ящике, куда поступает подлежащая обезвоживанию масса. Верхняя часть барабана остается непогруженной в волокнистую суспензию, и вода, фильтруясь сквозь погруженную часть, оставляет содержавшиеся в ней волокна на сетке.

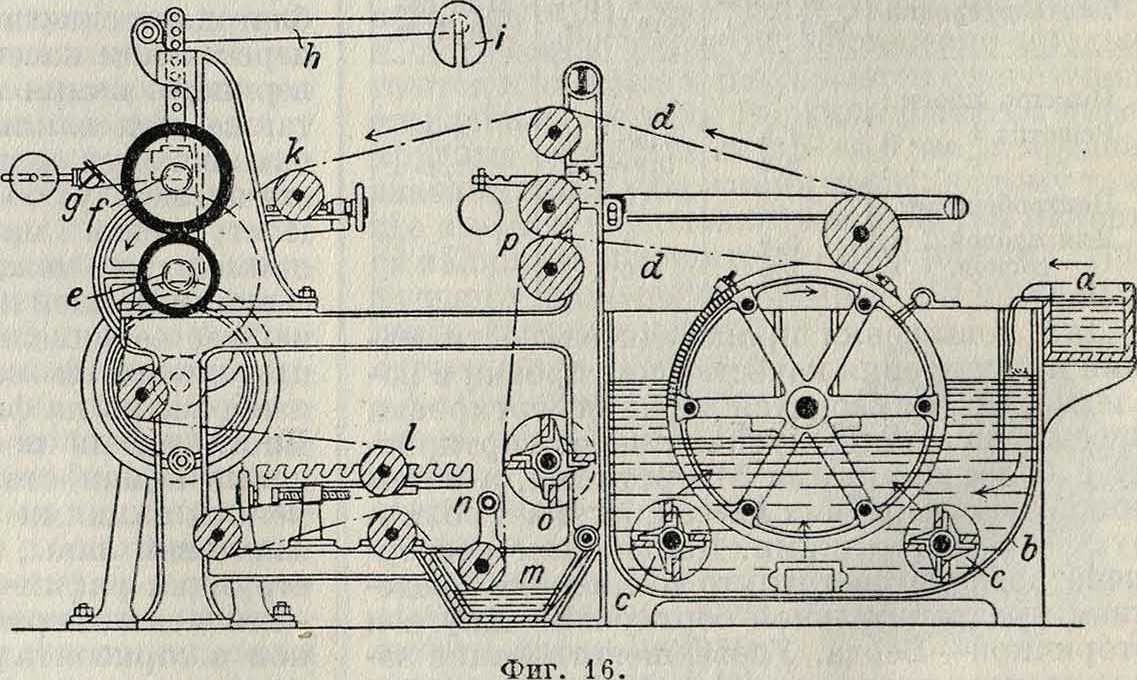

Когда при вращении барабана эта часть сетки с осевшим на ней волокном оказывается наверху, особым приспособлением— непрерывно движущимся сукном или валиком—волокно снимается с сетки, а освобожденная от него сетка снова погружается в суспензию для принятия нового количества волокна. Свое движение барабан получает от того же снимающего сукна, и в этом случае аппарат называется папочной (или картонной) маши ной; если он приводится в движение независимо и волокно снимается катящимся по барабану валиком, а с последнего счищается особым шабером, то аппарат называется обезвоживающим барабаном, или сгустителем. Если сгущение массы нужно довести до состояния, при к-ром она сохраняет свою текучесть, то ни сукна ни валика с шабером не нужно, а потерявшая часть своей воды суспензия свободно переливается через выемку в стенке ящика, противоположную той,где она поступает в ящик. Фигура 16 изображает папочную машину: масса поступает по жолобу а в ящик Ь; отфильтрованная вода через торцевые открытые части барабана выходит через прорезь в стенке ящика наружу. Гонялки с поддерживают волокно во взвешенном состоянии. Сукно d, принимающее на себя волокно, проходит между валами ей (из закаленного

чугуна), передавая волокно верхнему валу /, с которого оно снимается шабером д. Рычаг h с передвигаемым грузом г, нажимая на концы верхнего прессового вала, усиливает его давление на сукно и способствует отжиманию воды, которая проходит сквозь сукно и стекает с нижнего прессового вала в жолоб. Передав волокно верхнему валу, бесконечное сукно через ряд валиков возвращается к сеточному барабану. Валик к (правите ль-ный) удерживает сукно в одном положении,

не позволяя ему сойти на сторону, а валик I (натяжной) поддерживает его в одинаково натянутом состоянии. Мелкие волокна иногда застревают в порах сукна, и для их удаления сукно проходит на своем пути через сукномойку, состоящую из корыта т, водяной спрысковой трубки п, била о и двух отжимных валиков р, удаляющих избыток свежей воды после спрыска. Лопасти била

о слегка сотрясают сукно и тем помогают спрыску удалить волоконца из его пор. Для того чтобы вода из ящика могла проходить только сквозь сетку барабана и не уносила волокна через щели между горловинами барабана и стенками ящика, машина снабжена сальником (смотрите Ка-ртонное производство).

Сгуститель представляет собою только упрощенный тип папочной машины. Д. м. может быть снимаема с папочной машины помощью шабера в виде мелких кусков сырого волокнистого листа или же накатываться на верхний вал слоем в несколько миллиметров; разрезав последний деревянным или медным ножом, можно снять Д. м. в форме листа, длиною соответственно рабочей ширине сеточного барабана, а шириною соответственно окружности верхнего прессового вала. В этом случае на поверхности вала имеется продольная борозда в 3—4 миллиметров шириной и 5 миллиметров глубиной, по которой рабочий быстро проводит ножом на ходу машины. Иногда устраивается также особое приспособление, позволяющее устанавливать определенную толщину листа и дающее рабочему звонком знать, когда эта толщина достигнута.

6. Сушка. Если Д. м. предназначается для транспортирования на большое расстояние, то она должен быть высушена до воздушно-сухого состояния. На небольших з-дах это делается в особых сушилках, где листы развешиваются рядами и просушиваются в токе подогретого воздуха, нагреваемого печами или калорифером под решетчатым полом сушилки; в крупных же предприятиях Д. м. сушится в особых механических сушилках (смотрите Картонное производство).

Хранение Д. м. Основной причиной порчи Д. м. при ее хранении являются грибки и другие микроорганизмы, которые попадают в нее из дерева. При известной влажности Д.м. и других условиях мицелий гриба портит волокна, причем в исключительных случаях потеря может достигать 20—25%, волокна ослабляются, цвет Д.м. темнеет и листы покрываются пятнами. Главная мера для предупреждения порчи Д. м.—содержание балансовой биржи в должном состоянии, для чего ее необходимо часто очищать и хорошо проветривать. Грибки не могут развиваться при влажности дерева ниже 20% и выше 65 %. Наиболее надежный способ сохранения Д. м.—держать ее в виде водной суспензии при возможно низкой темп-ре.

Качества Д. м. и факторы производства. Древесномассное производство требует громадной затраты энергии, причем на полезную работу измельчения древесины идет только часть расходуемой энергии, остальная же преодолевает вредные сопротивления и обращается в теплоту. Если бы дефибрирование производилось в сухом состоянии, то от этого выделения тепла дерево загорелось бы. При смачивании же водой теплота отчасти поглощается водой, повышая F ее тем сильнее, чем меньше подается воды. Содержание влаги в дереве уже само по себе изменяет его свойства, a t° влияет еще сильнее. Из свойств дерева, влияющих на количество Д. м., на первом месте стоят его уд. в и плотность. Кроме того, всякая древесина неоднородна в своей структуре: в зависимо сти от ширины годичных колец получается - то более плотная и тяжелая, то мягкая и легкая древесина. Это сопровождается и разным сопротивлением скалыванию и измельчению. Сучки уменьшают выход Д. м., увеличивают расход энергии, портят поверхность камня и загрязняют продукт. Из вышесказанного понятно, что для получения Д. м. требуемого качества необходимо знать свойства дерева, подобрать камень и подготовить его рабочую поверхность так, чтобы обеспечить нужное соотношение между скалыванием (скоблением), разрезанием и перетиранием волокон, а затем установить давление менаду камнем и деревом и обеспечить необходимую для данного случая ί° подачей определенного количества воды.

Д. м. различают: в зависимости от породы дерева—хвойную и лиственную; по размерам элементов—длинноволокнистую, коротковолокнистую, тонко- и толсто- (грубо-) волокнистую, по характеру размола—тощую (садкую) и жирную; по механич. свойствам— крепкую и слабую; по методу производства и цвету—белую и бурую. Между названными крайними качествами находится бесчисленное множество разновидностей. Ф. Мюллер разделяет Д. м. по качеству, нежности, назначению и способу производства на 4 сорта: I—высший, для самых лучших сортов печатной, художественной и автотипной бумаг; II—высокий, для хороших глазированных печатных и писчих бумаг;III— нормальный, для газетной и обойной бумаг, и IV—обыкновенный торговый, а также для картона (грубая Д. м.). Качество Д. м. зависит от породы, качества, возраста и влаж-ности дерева, от рода камня и характера насечки, от давления на поверхность шлифования, длины шлифования по окружности камня, количества подаваемой на камень воды и t° шлифования, от окружной скорости камня и от размеров отверстий сортировки. В конечном счете все качества Д.м., как и других волокнистых масс для бумаги, зависят от размеров элементарных волокон и их формы, то есть от отношения их диаметра к длине. Чем длиннее и толще волокна, тем грубее масса; чем больше отношение длины к диаметру, тем, при достаточно малых абсолютных их размерах, масса жирнее и крепче, т. к. при этом сумма площадей поверхностей отдельных волокон в единице их веса (удельная поверхность) больше, и сами волокна плотнее укладываются и связываются между собой, обусловливая большую крепость слоя и затрудняя пропускание воды. Наоборот, при малом отношении длины к диаметру, и особенно если волокна крупны и недостаточно изолированы друг от друга, удельная поверхность будет мала, укладка волокон рыхла и связь между ними слаба, вследствие чего образуются относительно крупные поры и канальцы, через которые легко проходит вода; такая масса называется т о-щ е й. Размеры волокна в Д. м. грубо предопределяются величиной диаметра отверстий решеток сортировок. Удельная же поверхность, причина жирности Д. м., проявляющаяся в большей связи между волокнами в слое Д. м., обеспечивает большее сопротивление волокон разъединению, растаскиванию,

и тем самым большую крепость листа Д. м. Исходя из вполне допустимого предположения, что при многократном физическом делении однородного твердого тела (в данном случае древесины) внешняя работа, потребная для преодоления внутренних сил сцепления, на единицу площади поверхности остается постоянной, можно считать, что расход полезной работы на дефибрирование единицы массы должен быть пропорционален удельной поверхности волокна, то есть сумме площадей поверхностей элементарных волокон, образующих единицу массы. При одних и тех же условиях, одинаковой древесине, одном и том же оборудовании, а, следовательно, при постоянной потере работы на вредные сопротивления и вспомогательные машиныN0 ЕР/т или Л0 kWh/ж (в 24 ч.), получаем простую формулу удельного расхода энергии при гидравлическом многопрессовом дефибрере:

N=N0- - ЕР,

А=Л0 + 6~ kWh

в 24 ч. на 1 тонна Д. м. нетто, то есть за вычетом отхода от сортировок, причем качество определяется параметрами: J°—градусами жирности и φ—диаметром отверстия сортировки, то есть размерами волокна. Обычно в настоящее время JV0=50 ЕР или И„=900 kWh. При непрерывных дефибрерах весь расход энергии на 15—20% меньше. Отношение ^-=К можно назвать характеристикой сорта древесной массы (табл. 3).

Наиболее серьезные опыты по изучению дефибрирования были произведены в Мадиссоновской (Madis-son) лаборатории по поручению Лесного департамента С. Ш. А. и дали следующие результаты: 1) чем больше производительность дефибрера в единицу времени, тем меньше расход энергии на единицу вырабатываемой Д. м., и наоборот; 2) расход энергии на единицу выработки тем меньше, чем больше окружная скорость камня, но тем нише и качество Д. м.; 3) то ше имеет место и при увеличении давления между деревом и камнем; 4) при увеличении окружной скорости камня соответственным уменьшением давления между камнем и деревом можно достигнуть постоянного расхода энергии на дефибрер; δ) крепость бумаги, изготовленной из Д. м., тем больше, чем больше был удельный расход энергии на эту д.м.; 6)определенный удельный расход энергии дает, в общем, определенное качество Д. м.; 7) при неизменном удельном расходе энергии, при большом давлении между деревом и камнем, при слабой насечке его получается тонкое и короткое волокно, а при слабом давлении и острой насечке камня— более грубое и длинное; 8) качество Д. м. предопределяется, в первую очередь, состоянием поверхности камня (род камня, род насечки и свежесть ее), потом—величиной давления между деревом и камнем и мало зависит от окружной скорости камня. Большинство этих выводов действительно в определенных пределах, обусловливаемых отчасти природными причинами, отчасти состоянием техники. Скорость камня не может превосходить 20—25 м/ск, так как при дальнейшем увеличении ее центробежная сила может разорвать камень. Слишком слабое давление совсем не вызывает на поверхности камня достаточной силы трения, чтобы преодолеть сопротивление дерева срезанию волокон, а слишком высокое давление приводит к разрушению камня, не говоря уже о понижении качества Д. м. Удельный расход энергии ограничивается максимальной жирностью Д. м., причем крепость изготовленной из нее бумаги не может превзойти крепости дерева, из которого была выработана Д. м. Род камня, характер и свежесть его насечки влияют на производительность, качество Д. м. и удельный расход энергии совместно и нераздельно. Несоответствие камня требуемому качеству Д. м. возможно устранить путем целесообразно выбранной насечки. На твердом камне насечка держится дольше, но ее труднее делать, причем для лучшего качества Д.м. приходится затуплять ее острые режущие кромки. На мягком камне насечка скорее срабатывается, но ее легче производить. В каждом частном случае следует экспериментальным путем искать оптимального соотношения всех факторов для достижения требуемого качества. При одинаковой насечке твердый крупнозернистый камень дает грубую массу, мягкий мелкозернистый—тонкую. При одном и том ше камне глубокая, частая насечка дает ббльшую производительность, но тощую, плохо разработанную массу при меньшем удельном расходе энергии. Мелкая и редкая насечка, наоборот, дает более жирную тонкую массу с уменьшением производительности и увеличением удельного расхода энергии. Не меньшее влияние оказывают тип и расположение нарезок на поверхности камня. В настоящее время повсеместно применяются четыре выработанных в Америке основных типа шарошек или роликов разной крупности: винтовой, прямой, шипообразный и спиральный, с комбинированием их в случае надобности (табл. 4).

Опыты с деревом, длиной 610 миллиметров, прискоростикамня 16,1 м/ск и 225 οδ/м. и при давлениях между камнем и деревом 870, 1 160, 1 740 г/см2, показали, что с увеличением остроты насечки производительность Д. м. увеличивается, удельный расход энергии падает, но крепость готовой бумаги уменьшается, причем с увеличением давления влияние характера насечки на удельный расход энергии ослабляется.

Давление между деревом и камнем является главным фактором в процессе дефибрирования дерева. При одинаковых прочих условиях потребная для дефибрирования мощность прямо пропорциональна давлению; выход Д. м. в единицу времени также увеличивается с возрастанием давления и при этом быстрее, чем мощность, а потому удельный расход энергии в известных пределах уменьшается. Качество Д. м.—жирность и крепость — с повышением давления снижается. Вследствие переменной площади соприкосновения между деревом и камнем при круглых чура-ках давление на единицу этой площади сильно колеблется, и, следовательно, нельзя получить идеально однородной по качеству древесной массы; приходится довольствоваться тем, что ее элементы, хотя и разных размеров, состоят количественно в постоянных отношениях. Бумага из такой древесной массы лучше, т. к.

Таблица 4.—Типы роликов для насечки.

| Тип | Получаемый результат | ||

| волокно | щепа | потеря в сточных водах | |

| Винтовой. | Корот., грубое | _ | Большая |

| Прямой. | Длин., грубое | Много | — |

| Спиральный. | Лучше прямого | Меньше | — |

| Шипообразн. | Короткое | То ше | Меньшая |

часть волокон образует ее основную ткань, а более мелкие волокна служат заполнителем. Для расчетов среднего давления принимают площадь соприкосновения дерева и камня для мелких дров 0,66, для крупных — 0,75 рабочей поверхности прессовой коробки дефибрера. Высокие давления (2,6 килограмм/смг)

Таблица 3.—П роизводственные данные (по Мюллеру и др.).

| Производств, данные | Сорта древесной массы | |||

| I | II | III | IV | |

| φ В ММ.. | 0,6 | 0,8—0,9 | 1,1—1,2 | 1,2—1,5 |

| Среди. 9>2 в миллиметров·2. | 0,86 | 0,73 | 1,33 | 1,82 |

| А в kWh. | 1 900 | 1 400 | 1 170 | 1 100 |

| Камень. | Аооо—А-оо | Аоо—A.Q | Ao-Aj | Αχ—А2 |

| Насечка. | Весьма | — | — | — |

| Древесина—ель. | тщат.

Плотная |

Плотная | Обыкнов. | Всякая |

| Выход в килограммах/мз (склад.). | отборная

300—320 |

хорошая

300 |

280—300 | 260—280 |

| Средняя жирность J° Ш. Р.. | 80 | 75 | 55 | 35 |

| Отношение J°:r·2.. | 220 | 100 | 40 | 20 |

применяют, когда энергия дешева; при дорогой энергии представляет интерес получать не столько максимум валовой выработки Д. м., сколько наибольший выход Д. м. на единицу затраченной энергии. Тео-ретич. анализ показывает, что между давлением х и выработкой Д. м. (на единицу энергии) у должна иметься зависимость:

У

ηγ I П2 + Х2

= — m-----------,

П 1ΙΧ J

где η—коэфф-т укладки дров в прессовой коробке, у—плотность (удельная масса) дерева >^0,8 г/см3, п— постоянное число в единицах давления г/см2, т— некоторый коэфф-т, зависящий от твердости камня и равный 2,5 для мягкого и 3,5 для жесткого. Отсюда наибольшее значение у будет при х=п, а именно

ηγ

У max = п ’ ^величение скорости камня, как и давления, вызывает пропорциональное увеличение потребной мощности и еще большее возрастание производительности в единицу времени, почему уменьшается удельный расход энергии. Качество Д. м. с уменьшением скорости вращения камня улучшается. Из ф-лы, аналогичной формуле для динамометра Прони, имеем: ^ πΌη0 φΡ ΊίφΡ 60 · 75“ ~ 60 · 75 ’

где п0—число об/si., D —диам. камня в м, Р — сила давления дерева на камень, и — окружная скорость в м/мип, φ—модуль относительной производительности дефибрера («коэфф. шлифования» в нем. литературе, подобно коэфф-ту трения). Мы видим, что при неизменных N, D и φ скорость и обратно пропорциональна общему давлению, а, следовательно, и среднему удельному давлению. Величина φ находится из условия равенства работ силы Р, подающей дерево нормально к камню на величину h см/ск и силы Т, касательной к окружности камня и срезающей слой древесины на протяжении и см/ск,т. e. P-h=Т-и,

откуда Т=1 Р. Обозначая —=φ, получим Т=ψ· Р, и и то есть касательная сила Т равна нормальному давлению Р, умноженному на отвлеченное число φ, к-рое можно рассматривать как аналогичное коэффициенту трения; оно несколько падает с увеличением давления, например, 9>=0,27 при давлении 0,6 килограмм/см2 и^=0,23 при давлении 1,76 килограмм/см2 площади пресса, но при этом φ оказывается прямо пропорциональным максимальной величине удельной производительности Д. м.; так. обр., установив возможный максимум отношения

и=<р, можно тем самым отрегулировать дефибрер на оптимальную работу. Отсюда вытекает весьма важный теоретический вывод, что φ=со при и=0, то есть производительность на единицу энергии бесконечно велика. Практически это подтверждается тем, что при раздавливании неподвижного дерева сжатием расход энергии много ниже, чем при дефибрировании. На этом основан ряд способов получения Д. м. раздавливанием древесины в полусухом состоянии (например, давильный способ Раша и Кирхнера).

Фактически полного равенства работ внешней и сопротивлений внутренних сил древесины нет; энергии затрачивается больше, чем требуется, и этот избыток, равный 40-Уб0% всей работы, обращается в теплоту, идущую на нагревание. Тепловая энергия содействует размягчению инкрустантов дерева и облегчает дефибрирование,уменьшая удельный расход энергии и улучшая качество Д. м. Для получения повышенной ί° при шлифова нии достаточно уменьшить приток воды, но уже при 80° Д. м. получается настолько сухая, что облепляет камень и сваливается с него кусками. Обычно 1° горячего дефибрирования 55-Уб5°. Опыты показали, что между ί—температурой на камне дефибрера, ί0—темп-рой воды в спрысках и г-кратным разжижением Д. м. имеется зависимость (t-t0)-i=C (из опытов С=2 000) и что крепость а образцов папки из Д. м. при разных темп-pax, выраженная произведением т. н. разрывной длины на относительное удлинение при разрыве, м. б. выражена в пределах опыта формулой:

α= А — k V t — t0;

в данном частном случае -4=87, к =0,425,

t =60°. При обыкновенном давлении и температуре воды в спрысках fo=10°, достаточная температура дефибрирования получается уже при 50-кратном разжижении; 100-кратное разжижение ставит условную грань между холодным и горячим способами. В табл. 5 показано соотношение между концентрацией и ί° дефибрирования.

Таблица 5.—Степени разжижения и (° дефибрирования (по Гофману).

| Трехпрессовый дефибрер на 450 kW*i | Непрерывный дефибрер на 250 kW*2 | ||||

| Кон- | Степень | Кон- | Степень | ||

| ί° | цен- | разши- | Г | цен- | раз яш- |

| трация | жения | трация | жения | ||

| 18 | 0,87 | 1 : 115 | 20 | 0,84 | 1 : 120 |

| 25 | 1,56 | 1 : 64 | —. | — | — |

| 33 | 2,40 | 1 : 44 | 32 | 1,40 | 1 : 72 |

| 40 | 2,89 | 1 : 35 | — | — | |

| 46 | 3,63 | 1 : 28 | 45 | 1,55 | 1 : 65 |

| 57 | 4,58 | 1 : 22 | 55 | 2,0 | 1 : 50 |

| 60 | 4,90 | 1 : 20 | 65 | 4,6 | 1 : 22 |

| 64 | 5,20 | 1 : 19 | 70 | 5,3 | 1 : 19 |

| 75 | 5,6 | 1 : 18 | |||

| *ι Шир. поверхности пресса 1 | м, высота | 0,563 Mi | |||

|

давление на 1 м‘ ирес. поверхности 0,684 килограмма. | |||||

| *3 Камень искусственный А„; ширина | шахты | ||||

| 0,550 миллиметров, длина 1 метров. | |||||

Большая эффективность как в количественном, так и в качественном отношении магазинных и непрерывных дефибреров, в частности значительно меньший процент рафинерной массы (2—6% против 10—12% прессовых), объясняется тем, что теплота от дефибрирования и пар подогревают и распаривают находящиеся выше в шахте дрова. В настоящее время в целях экономии применяют для спрысков заранее подогретую (каким-либо отбросным теплом) воду и даже затопляют дрова в шахте и самый камень теплой водой. Имеются предложения и на подогрев дров в отдельном аппарате.

Отбелка Д.м. Как продукт механическ. производства белая Д. м. сохраняет большую часть физич. и химич. свойств древесины, из которой она получена, не исключая и цвета. Естественный цвет древесины желтовато-белый с оттенками для разных пород. Цвет Д. м., по данным Винклера, в непрессованном виде при доступе воздуха и t°

0—10° изменяется след, обр.:

Порода дерева

В свежеприготовлен. виде

Пихта. Светлошелтый

Ель.Желтый

Сосна. Зеленовато-бел. Лиственница. Светложелтый Осина. Желто-белый

Липа.Серо-белый

Клеи.Желтовато-бел.

Бук.Горохово-желт.

Береза. Желто-белый Ольха. Глубоко желтый

Через несколько недель хранения То же, но темнее

Грязновато-белый То же, но темнее Желто-белый Серо-белый То же, но темнее С ловерхн. Краснов. Мясно-красный Кирпично-красный

Для придания Д. м. более белого цвета прибегают к отбелке ее сернистою кислотою или растворами кислых сернистокислых солей кальция или натрия (бисульфит). Этот способ основан на способности S02 бисульфитов реагировать с естественными красящими веществами древесины, давая более светлые и легче растворимые соединения. При этом инкрустирующие вещества не устраняются, и цвет получается не такой ярко белый, как при отбелке древесной целлюлозы хлором. Отбелка газообразной сернистой к-той производится в больших наглухо закрытых камерах, загружаемых Д. м. в виде измельченных влажных листов или вертикально размещенных валиков. Отбелка Д. м. на предприятиях, на которых одновременно производится сульфитцеллюлоза, выполняется содержащими S02 газами, выходящими из варочных котлов и пропускаемыми через раствор соды. Теперь для отбелки Д. м. почти исключительно применяется бисульфит натрия в виде раствора крепостью 38—40° Be, то есть содержащего 100 килограмм соли на 160 килограмм воды. На отбелку 100 килограмм воздушносухой Д. м. расходуется 2,5 килограмм раствора, разведенного до 2—3%. При этом раствор бисульфита 7—10° Вё, налитый в опаянный свинцом деревянный резервуар над верхним (форматным) валом папочной машины, выходит через ряд отверстий или стекает по полоске сукна на слой Д. м.; избыток отжимается вместе с водою и собирается в корыте под столом машины. Применяются также круглощеточная брызгалка, спрыски и суконные валики. Д. м. долго сохраняет свежий цвет, но постепенно опять приобретает естественный. Если отжатую на папочной машине Д. м. сразу размалывать в бегунах с новым добавлением одной десятой части бисульфита (7° Вё), то свежий цвет вновь восстанавливается и более не исчезает. Беленую т. о. осиновую Д. м. по цвету трудно отличить без микроскопа от лучшей беленой соломенной целлюлозы. Во избежание порчи металлич. частей папочной машины отбелку проводят в особых камерах, где выдерживают Д. м. в виде пачек или валиков в растворе бисульфита 24 ч. и дольше. Для усиления действия связанную S02 выделяют из бисульфита натрия при помощи серной кислоты или сернокислого алюминия.

Бурая Д. м. Использование тепловой энергии для облегчения дефибрирования имеет место при производстве бурой Д. м., где чураки дерева до дефибрирования загружаются в котлы и пропариваются (или провариваются горячей водой) в течение 4—20 ч. Такая Д. м. называется бурой (или желтой) потому, что древесина темнеет по мере пропаривания поленьев; после 6-час. пропарки она получает желтый цвет, после

8—10 ч.—средне-бурый, после 14—17 ч.— темнобурый. Эту окраску можно объяснить образованием гуминовых веществ, которые возникают, по мнению некоторых авторов, при действии продуктов разложения лигнина (муравьиной и уксусной к-т) на сахаристые вещества древесины. При этом разрушаются смолы, что дает возмояшость употребления и более смолистых пород, например сосны. После пропаривания древесины волокна легче разъединяются, и, при прочих равных условиях, бурая Д. м. дает значительно более длинное, тонкое и крепкое волокно, способное образовать достаточно прочную бумагу без добавления других волокнистых материалов, тогда как самый длинноволокнистый сорт белой Д. м. может дать слабую газетн. бумагу при условии добавки

25 % целлюлозы. Картон из бурой Д. м. отличается крепостью и гибкостью, тогда как картон из белой Д. м. слаб и ломок.

Дрова для бурой Д. м. могут начисто не окоряться. Котлы, вертикальные или горизонтальные цилиндрич., диаметром 1,5-У2,5 метров и длиною 3-1-8 м, вмещают до 0,75 скл. т3 дерева на каждый м3 объёма. Закладка дров в горизонтальные котлы производится вручную, но в последнее время для больших котлов дрова завозят в котлы на тележках, что весьма сокращает время загрузки (до 10 метров вместо 1—Н/2 ч.). Вертикальные котлы загружаются механически транспортером, сбрасывающим поленья в верхнюю горловину котла, или же при помощи опускания подвешенного на цепи ложного дна. Изредка встречаются и вращающиеся шаровые или цилиндрич. котлы. Материал котлов должен противостоять действию кислот. Обычно применяется железо с 3,5—4-мм медной внутренней обкладкой; вертикальные котлы делаются чугунные без медной футеровки. Встречается и футеровка из кислотоупорного бетона. Снаружи котлы снабжаются тепловой изоляцией. При нескольких котлах, в целях экономии тепла, пар из готового к выгрузке котла иногда пропускают во вновь загруженный, пока не сравняется давление; затем в последний котел дают в течение 1 ч. свежий пар при давлении ~ 6 atm. После этого приток пара прекращается, и в течение следующих 4 ч. через каждый час спускают конденсат. К концу варки давление в котле снижается само собой до ~ 2 atm. В целях нек-рого смягчения цвета в котел пускают воду при давлении в 1 aim, пропаривают 3 ч., затем воду спускают и, вновь дав пар, держат котел еще 5 ч. Вместо 7—9 ч. процесс при этом длится 12—13 ч., требуется больше пара (на нагрев воды), но облегчается дефибрирование, и получается более крепкая и светлая бумага. Расход пара (6 atm) при пропаривании (без воды) в неизолированном котле, объёмом 20 м3, вмещающем 15 скл. м3 сосны, при средней длительности 7—9 ч., составляет ок. 90 килограмм на 1 скл. м3 дерева, или 0,4 килограмма на 1 килограмм воздушносухой Д. м., считая и потери в паропроводах. При изоляции котла расход пара составляет ок. 0,37 килограмм. Таким образом, в зависимости от условий расход пара м. б. весьма различен.

Экономика. В табл. 6 приведена калькуляция себестоимости 1 тонна Д. м. в 1913 году (Союз писчебумажн. фабрикантов), при цене баланса 4 р. 13 к. за м3 и выходе воздушносухой Д. м. 254кг/м3, то есть расходе 3,94 м3/т. Современные калькуляции для з-дов СССР, при цене баланса 5 руб. за м3 и расходе строганого баланса 3,4 м3/т (при паровой силе), приведены в таблице 7. В табл. 8 сопоставлены технические коэффициенты по заграничным данным.

При суточной производительности 33 тонны на 2 непрерывных дефибрерах завод Д. м. требует 0.5—0,6 м2 площади пола и 0,45— 0,5 .и3 объёма здания. Стоимость завода без силовой станции при 10 магазинных дефибрерах 59 р. на т выработки в год. В современных условиях СССР при выработке 33 тонны в 24 ч. на 2 непрерывных дефибрерах стоимость завода составляет 50—70 р.на т· в год,

Таблица 6.—К а л ь к у л я ц и я 1т древесной массы в 1913 году (в рублях).

| В России | За границей | |||

| Статьи расхода | На паро-вой силе 1 (IIP—33 к.) i | На водяной силе (IIP—Юн.) | На паровой силе (IIP—22 к.) | На водяной силе (1 IP—7к.) |

| 1. Баланс. | 15,85 | 15,85 | 15,85 | 15,85 |

| 2. Сила (и пар). | 25,00 | 7,62 | 16,45 | 6,10 |

| 3. Зараб. плата.

4. Сукна, сетки, |

6,10 | 6,10 | 4,58 | 4,58 |

| камни. | 1,83 | 1,83 | 0,915 | 0,915 |

| 5. Ремонт.

6. Амо ртизация и % |

2,44 | 2,44 | 1,22 | 1,22 |

| на капитал. | 6,10 | 4,26 | 2,44 | 1,83 |

| Итого.. | 57,32 | 38,10 | 41,455 | 30,495 |

в том числе -V- 15% —здания и 85%— оборудование.

Мировое производство Д. м. В 1883 г. в Европе насчитывалось 899 древесномассных з-дов с 2 064 дефибрерами, вырабатывавшими 350 000 тонн Д. м. в год, то есть 390 тонн на з-д; в 1922 году средняя производительность завода достигла 3 400 тонн в год. В 70-х гг. прошлого века начали появляться

420 тонн на з-д. В 1923 г. в СССР было 31 предприятие с годовою выработкой 53 700 т, или 1 740 тонн на з-д. На мировое производство всех видов древесного волокна в 1926 году ушло ок. 75 млн. скл. м3 дерева (по данным Дрезденской бумажной выставки 1927 г.), что составляет не более 3—4% всего мирового потребления древесины для всех целей. Из них треть перерабатывалась в Д. м. и две трети в целлюлозу, что дает приблизительно равное количество выработки обоих видов полуфабрикатов, по 7 млн. т. Мировое производство древесного волокна на 1922 г. характеризуется след, цифрами:

| Механич. | Целлю- | |

| древ, масса | лоза | |

| Число предприятий. | 1412 | 547 |

| Годов, выработка в т. В том числе: | 4 763 400 | 5 776 400 |

| Европа. | 43% | 53% |

| Америка. | 54% | 45% |

Выработка на 1 преддр. в т:

| Средняя. | 3 400 | 10 500 |

| Максимальная. | 22 000 | 27 000 |

| (Канада) | (Ныо

Фаундленд) |

Годовой расход древесины на эту выработку составлял около 60 млн. м3. В СССР в

Таблица 7.—С овременная калькуляция 1 тонна древесной массы (в рублях).

| Статьи расхода | Производительность в 24 ч | —5 ш | Производительность в 24 ч.- | —100 т |

| 1. Баланс строганый еловый. | 17,00 | 17,00 1 | ||

| 2. Сила: электрич. энергия. | 1 200 kWhx 0,02=24,00 | 1 050 kWhx 0,02=21,00 | ||

| пар на отопление. | 3,00 | 27,00 | 3,00 | 24,00 |

| з. Зараб. плата.. | 3 чв-Д. Х2,00=6,00 | 0,4 чв-д. Х2,50=1,00 | ||

| Начисления, 25%. | 1,50 | 0,25 | ||

| Служащие.. | 1,00 | 8,50 | 0,10 | 1,35 |

| 4. Сукна, сетки, камни. | 1,20 | 0,90 | ||

| Ремни, канаты, смазка. | 0,50 | 0,50 | ||

| Разные материалы. | 0,80 | 2,50 | 0,60 | 2,00 |

| 5. Ремонт. 5% себестоимости. | 3,30 | 1,00 | ||

| 8. Амортизация (3%) и % иа ка- | ||||

| питал (6%).. | 5,40 | 4,30 | ||

| Общезаводские, 5%. | 3,20 | 8,60 | 2,50 | 6,80 |

| Итого. | 66,90 | 52,15 |

Таблица 8.—Составные части стоимости 1 тонна воздушносухой древесной массы.

| Статьи расхода | Германия (по Гофману, 1925 г.) | С. Ш. А. (по Уитаму, 1916 г.) | Канада (по Кларку, 1928 г.) |

| Баланс .. | 3,70 Jit3 | 68,85% | |

| Энергия .. | — | 3,98% | |

| Зараб. плата.. | 90 чв-ч. | 14,12% | При выработке 150 тонн в 24 ч.: |

| Сукна .. | 0,2 килограмма | 0,57% | Баланс—3,65 м“ по 9,70 р.=35,40 р. |

| Сетки .. | 0,05 мг | 0,27% | Энергия 1 770 kWh по 1,35 к.=23,90 р. |

| Камни .. | 5,0 килограмм

(в Λΐ3—2 100 килограмм) |

0,92% | (при своей водян. силе 0,25 к. за kWh, при покупке от чужой гидростанции |

| Ремни .. | — | 0,34% | 0,6—0,7 к.) Вода 30,3 Λΐ3 |

| Смазка.. | 2 килограмма | 0,44% | |

| Разные. · .. | — | 2,28% | Зараб. плата 0,286 чв-д. |

| Ремонт.. | 12,5 чв-ч. | 4,65% | При водяной силе стоимость 1 тонна дре- |

| Амортизация и % на капитал. | 30 чв-ч. | 1,49% | весной массы 60—54 р. |

| Общсзав. расход. | 30 чв-ч. | 2,36% | |

| Провоз.. | 7,5 ЧВ-Ч. |

и в России мелкие заводы Д. м. на водяной силе, но вследствие своей малой производительности (60—120 килограмм в сутки) они существовали недолго. В 1900 г. в России имелось 48 древесномассных з-дов с выработкой ок. 20 000 тонн в год, то есть в среднем по

1926/27 годах было выработано 73 200 тонн меха-нич. Д. м. и 75 000 тонн целлюлозы и израсходовано ок. 780 000 скл. м3 окоренного дерева, то есть 1,3% мирового расхода.

В 1927/28 году было выработано в СССР 86 251 тонна механ. Д. м. и 76 559 то древесной целлюлозы, не считая 8 911 та соломенной целлюлозы, и израсходовано 796000 скл. ж баланса. Пятилетний план развития производства древесных полуфабрикатов запроектирован ВСНХ СССР с расчетом, в первую очередь, покрытия потребности в них бумажной промышленности, а именно

| (в тыс. та): | |||

| Действующие | предприятия и начатые постройкой | ||

| ДО | 1928/29 Г. | ||

| I вариант | II вариант | ||

| Годы | Целлю- | Механич. Целлю- Механич. | |

| лоза древ, масса | лоза древ, масса | ||

| 1927/28.. | 83,5 | 93,0 | 76 73 |

| 1928/29. | 127,0 | 154,0 | 120 155 |

| 1929/30. | 173,0 | 200,0 | 162 193 |

| 1930/31.. | 204,0 | 230,0 | 218 234 |

| 1931/32.. | 209,5 | 252,0 | 260 287 |

| 1932/33. | 209,5 | 254,0 | 350 360 |

| Новое строительство | |||

| Целлюлоза | Мех. древ, масса | ||

| 1930/31. | 3,0 | 2,0 | |

| 1931/32. | 49,5 | 32,8 | |

| 1932/33. | 124,5 | 96,0 | |

| Выработка бумаги | и картона по тому же | ||

| плану выражается | следующими цифрами: | ||

| I вариант | II вариант | ||

| (позднейший) | |||

| Годы | Бумага | Картон | Бумага Картон |

| 1927/28.. | 282,0 | 46,0 | 251 41 |

| 1928/29.. | 357,0 | 55,0 | 360 51 |

| 1929/30.. | 433,5 | 55,0 | 416 54 |

| 1930/31.. | 506,5 | 55,0 | 507 54 |

| 1931/32.. | 599,0 | 63,0 | 587 61 |

| 1932/33.. | 715,0 | 85,0 | 712 85 |

| В приведенных цифрах не | принята в ра- | ||

счет предстоящая постройка мощного суль-фитцеллюлозного завода в Архангельском районе на 100 000 та в год и ряда проектируемых сульфатцеллюлозных з-дов для переработки отбросов лесопиления (по планам лесной промышленности) общей мощностью на 75000 та в год.

Гигиена труда. Из всех отраслей бумажной промышленности, вообще требующих немногочисленного обслуживающего персонала, производство белой Д. м. является наименее трудоемким и к тому же одним из наиболее нормальных по условиям производственной обстановки в гигиенич. отношении. Число производственных рабочих, находящихся одновременно в рабочем помещении, при суточной производительности 3-1-9 та и 70-1-550 та и при числе дефибреров 14-2 и 8-1-24, составляет соответственно 44-10 и 204-30 чел. По америк. данным, на 1 та суточной выработки на заводе средней мощности приходится 30 м3 объёма производственного помещения, что на одного находящегося здесь рабочего дает ок. 240 м3 в смену или 30 м3 в час, цифру, близкую к гигиенич. минимуму (32 м3 на взрослого человека в час—по проф. Ф. Поппе), то есть норму, достаточную без искусственного обмена при отсутствии иных причин загрязнения воздуха, кроме дыхания человека. Темп-pa рабочего помещения ок. 20°, влажность 77—78%, то есть несколько выше нормы (18° и 65%); при горячем дефибрировании на мощных дефибрерах t° и влажность м. б. еще выше, но обычно такие установки имеют обширное помещение, где теплота и влажность распределяются в боль

шем объёме воздуха. Слабый естественный запах истираемого дерева также не м. б. отнесен к факторам порчи воздуха. Неизбежная сырость на полу помещения, специфич. вредность бумажной промышленности,имеют место и в производстве Д. метров.

В производстве бурой Д. м., при пропарке дерева, производимой обыкновенно в отдельном помещении, условия труда значительно менее благоприятны, особенно при разгрузке пропарочных котлов. Темп-pa в котлах достигает 150°; в целях сокращения времени оборота котла и экономии тепла разгрузка и последующая зарядка производятся почти немедленно по окончании пропарки, так что рабочим приходится вдыхать насыщенный парами воздух со специфическ. запахом пропаренной древесины. Т. к. длительность ручных операций выгрузки и загрузки составляет 15—20% от всего оборота котла, то при поочередной работе нескольких котлов обычно 2—4 рабочим приходится почти непрерывно находиться в такой атмосфере, что отражается и на производительности труда и на здоровья. Приточно-вытяжная вентиляция всего помещения здесь не улучшает положения и лишь увеличивает тепловые потери. Более целесообразно устройство вытяжных колпаков над загрузочным отверстием; вытяжка (вентилятором) производится лишь в ггериод выгрузки и загрузки. В новейших установках длительность этого периода сокращается до 15— 20 мин. загрузкой котлов целым составом заранее нагруженных вагонеток, которые столь же быстро удаляются из котлов после пропарки.

В подготовительном отделении, где производятся окорка и распиловка балансов, воздух загрязняется мелкой древесной пылыо, что вредно влияет на дыхательные пути и на глаза. Темп-pa помещения, в виду постоянной подачи балансов извне, в холодное время держится ниже нормы; кроме того, бывают сквозняки от открываемых дверей и усиленной вытяжки. При очистке коры мокрым способом в барабанах возможна повышенная влажность воздуха. Наиболее радикальным гигиенич. мероприятием в этом отделении является возможно большая механизация транспорта и производственных операций для уменьшения числа занятых здесь постоянно рабочих. Остающийся необходимый штат должен быть снабжен соответствующими предохранительными средствами (очки-консервы, аспираторы, спецодежда).

Сушильное отделение, кроме несколько повышенной ί° вблизи сушильных устройств, представляет вполне благоприятные условия для работы, особенно при новейшем оборудовании.

Механич. повреждения рабочих свойственны производству Д. м. в виду неизбежного соприкосновения их с тяжелым сырьем—балансом (ушибы при падении дров и тележек или клеток, а также при операциях смены дефибрерных и рафинерных камней). При отсутствии предохранительных приспособлений возможны разнообразные повреждения * обычные для всех механических и механизированных производств.

Воздействие условий производства Д. м. на психику нельзя признать вполне благоприятным. Непрерывный шум, свойственный этой отрасли производства (корообдирки, пилы, характерный гул дефибреров, рафинеров и центробежных сортировок), действует утомительно. Монотонность основных операций, требующих не особенных физич. усилий, а значительного напряжения внимания, вызывает усталость, особенно при работе у многопрессовых дефибреров.

Лит.: «Бумажная промышленность», М., 1922—28: Гюппе Ф., Руководство гигиены, пер. с нем., СПБ, 1900; Schubert М., Die HolzscHliff-Fabri-kation, 3 Aufl., В., 1925; «La papeterie», P., 1924, 3; «U. S. Depart, of Agrie., Bull.», Wsh., 343; PI о f-m a η η К., Prakt. Handb. d. Papierfabrikation. Holz-schleiferei, p. 76, B., 1926; «Le papier», P., 1927, 2; «Pulp a. Paper Magazine», N. Y., 1916; Muller F., Papierfabrikation u. deren Maschinen, B. 1—2, Bi-berach-Riss, 1926—28. Ф. Бобров.