> Техника, страница 44 > Древесные опилки

> Техника, страница 44 > Древесные опилки

Древесные опилки

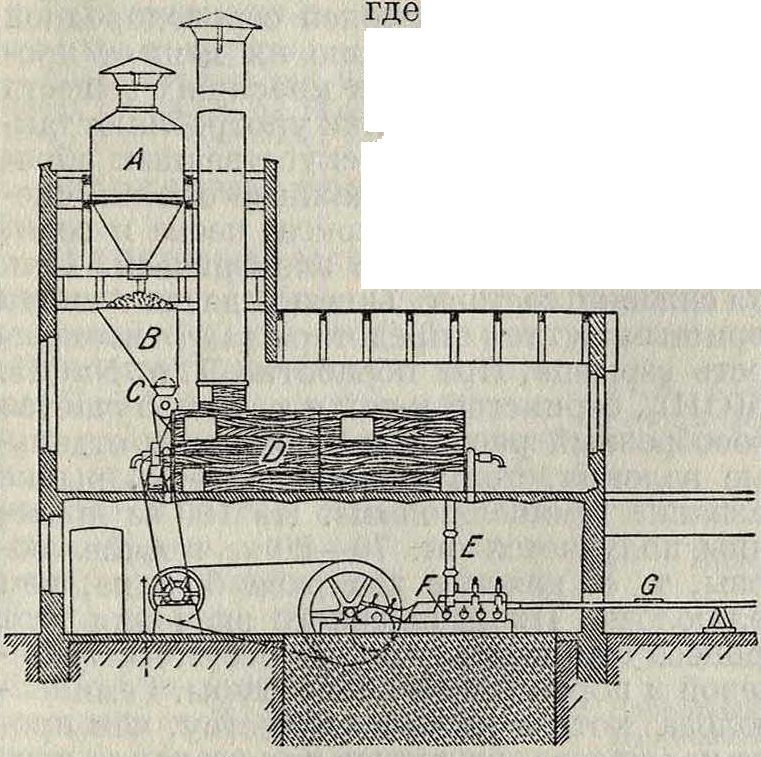

Древесные опилки, механически измельченная древесина в виде мелкозернистого сыпучего материала; размер частиц (зерен) от нескольких долей лш.3до Злш3. Д. о. получаются как отход в лесопильном и других производствах по механич. обработке древесины, составляя от 6 до 30% общего количества обрабатываемой древесины, и идут гл. обр. на топливо для котельных на тех лее лесопильных з-дах или на расположенных поблизости силовых станциях. Обычно Д. о. поступают в топку в естественном виде и даже без подсушки, потребуют применения топок специальных конструкций: конусных (проф. Кирша) и шахтных с наклонными или ступенчатыми колосниками. Д. о. поступают в топку автоматически, непрерывным ручьем, но с разброской, т. к. они принадлежат к мало воздухопроницаемому топливу, имеют свойство сбиваться в кучки или сводики и при толстом слое создают в топке плохую тягу. Испарительная способность Д. о. составляет 1,254-2,20 килограмм пара на 1 килограмм сжигаемого топлива, т. к. они имеют влажность 304-55%. Из лесопильного завода Д. о. подаются к кочегарке либо цепными транспортерами с де-ревян. скребками, движущимися в жолобе (т.н.тарака ны), либопневмат.транспортерами (эксгаустерами); если же силовая станция расположена не в непосредственной близости от завода, то применяется канатная подвесная дорога. Опилки можно сжигать в топках в чистом виде или в смеси с дробленой древесиной (щепой, стружками), что повышает коэфф-т использования теплотворной способности опилок; их можно также употреблять в виде брикетов. Брикетирование Д. о. (гл. обр. хвойных пород) сводится к следующему (смотрите фигура). Опилки собирают для производства в бункер или сепаратор Λ, откуда они поступают самоте-

ком по трубе В в барабанное сито С (20 отверстий на дм.) для очистки опилок от крупных частей древесины и коры. Из барабана опилки автоматически подаются в цилиндрич. сушилки D, где и подсушиваются до влажности 6—8%. Отсюда в подогретом состоянии (704-85°) опилки, также автоматически, по трубе Е, ссыпаются в питатели-бункеры F брикетных прессов, под давлением до 1 000 atm спрессовываются в брикеты, постепенно передвигающиеся по жолобу G. Производительность брикетных прессов 1,5—3,0 т/ч.

Размеры брикетов обычно: 5x2,5x1,75" или 7x3,5x2,5". Стоимость брикетирования, не считая стоимости опилок, на лучших установках составляет 2,20—3,00 р. за т франко завод. Опилки брикетируют не только в их естественном виде (хвойные), но и с примесями, например с угольной пылью, а также с разного рода связующими веществами: дегтем, смолами, отработанными щелоками целлюлозного производства и др. Эти примеси, равно как и сильный подогрев опилок до степени частичной их карбонизации, удорожают процесс брикетирования; поэтому последнее не имеет коммерч. успеха, тем более, что по калорийности цена брикетов равна примерно цене березовых дров.

Из других применений Д. о. на первом плане стоит употребление их в естественном виде в металлич. производствах, в качестве шлифовочного материала, для чистки и полировки мелких металлич. изделий, стальных перьев, проволочных изделий,алюминиевой посуды, листового алюминия и т.п. Требования, предъявляемые в этих случаях к Д. о.,—сухость и однородность; последняя играет решающую роль, т. к. опилки различных пород далеко не одинаковы по крепости и полирующим свойствам, а также по способности впитывать жиры и масла. Далее, Д. о. применяются в кожевенной и меховой промышл. В первой они употребляются для увлажнения и лощения высших сортов телячьих и козьих шкур, особенно после их окраски в светлые тона. В этих случаях опилки должен быть однородны как по породе, так и по зернистости, то есть хорошо просеяны и достаточно мягки, чтобы не царапать глянца кожи. Лучшими считаются кленовые опилки. Таких пород, как дуб, следует совершенно избегать, т. к. опилки могут передать коже свой цвет, сделать ее пятнистой или испортить чистоту тона. При т. н. масляном дублении Д. о. играют роль наполнителя. В меховой промышл. опилки употребляются при мягчении и окраске мехов, а после окраски—для полировки их, то есть для очищения волоса от грязи и жира и для придания ему лоска и пушистости. Здесь также опилки должен быть тщательно и мелко просеяны (40 отверстий на дм. сита) и преимущественно лиственных пород. Иногда Д. о. смешивают предварительно с различными ингредиентами и продают как патентованную смесь.

При постройке зданий Д. о. применяются как изоляционный материал. Для этого их засыпают между стенами зданий легкого, барачного типа или же слегка утрамбовывают между полом и потолком. Изоляционные свойства опилок как в отношении тепла, так и звука вполне удовлетворительны. По данным америк. Бюро стандартов, слой Д. о. в 1" соответствует по теплоизоляционным свойствам следующей толщине других употребительных материалов:

Пробковая пластина..0,86"

Полотно из растительных волокон (льняные очески)0,81”

Пробковая крошка (d > Vie").0,73”

Асбестовая бумага..1,23”

Доски из жесткого картона..1,23”

«Insulex» (пористый цементирован, асбест) 1,39” Кровельный (пропитан, асфальтом) войлок 1,75"

Изоляционные свойства Д. о. понижаются при увеличении влажности, и потому необходимо в этом случае защищать опилки от сырости обкладкой из толевого картона.

В строительной промышленности Д. о., кроме того, находят следующие применения.

1) Для увлажнения бетонных поверхностей в период схватывания и твердения бетона, для чего влажные опилки насыпаются поверх бетона слоем в 2,5—5 сантиметров толщины и периодически поливаются в течение 10—14 дней водой. Не следует употреблять дубовых опилок, оставляющих на бетоне темные пятна. Этот способ увлажнения бетона особенно хорошо зарекомендовал себя при устройстве бетонных шоссе. 2) Как наполнитель при изготовлении так называемым гипсовых или алебастровых досок, употребляемых для внутренних мелких перегородок и закладок -стенных борозд. С этою целью опилки замешивают с гипсом в количестве 4—5% по весу, причем опилки не должен быть заражены синевой, т. к. последняя проходит сквозь гипс и дает пятна на поверхности досок. Опилки употребляются сеяные, средней зернистости (154-20 отверстий на дм. сита). 3) При изготовлении так иаз. ксилолитовых или эвбиолитовых полов, когда для их нижнего основания идут Д. о. крупной и средней зернистости. 4) Как наполнитель в разного рода черепицах, патентованных бетонных плитках для полов и тому подобное., где требуется легкость. 5) Для изготовления легкого, т. н. пористого, кирпича и обкладочной плиты, причем опилки смешиваются с глиной в количестве 5-у20%.

В садоводстве и лесоводстве Д. о. находят применение как посыпной материал на цветочно-плодовые гряды и гряды питомников для предупреждения развития сорников; для защиты корней деревьев и кустарников при перевозке их в рогожах по жел. дор.; для упаковки и сохранения винограда (еловые и пихтовые опилки). Опыты показали, что в последнем случае Д. о. имеют преимущество даже перед пробковой крошкой благодаря большей гигроскопичности и дешевизне. Они должен быть тщательно просеяны на среднюю зернистость и высушены до 4— 6% влажности. На 32 килограмма винограда идет ок. 15 килограмм опилок. Опилки служат также хорошим упаковочным материалом для бутылок с жидкостями, в целях предохранения их от боя или мороза. Кроме того, можно отметить применение Д. о. для поглощения жидкостей в санитарных целях—на общественных базарах, х, в уборных, при чистке паркетов и полов—и "как топливо при копчении мяса (гл. обр. опилки твердых лиственных пород).

Заслуживает упоминания употребление Д. о. в качестве кормового средства для скота. С этою целью хвойные опилки обрабатывают горячей серной или соляной кислотой под давлением 8 atm, в результате чего часть древесины переходит в целлюлозу, осахаривается и растворяется. Жидкость, полученную в результате варки, вместе с остатками опилок нейтрализуют известью и выпаривают. Полученный продукт, измельченный, темнокоричневого цвета, с легким сладким запахом и вкусом, напоминающим сырую древесину, имеет довольно низкую питательность, и животные едят его неохотно и только в смеси с зерном. Усвояемость древесного корма γ3—1/2 дачи, но норма дачи этого корма не может превышать 2 килограмма в день. В настоящее время этот продукт экономической ценности не имеет.

Утилизация опилок в химич. промышленности. Сухая перегонка опилок в чистом виде хотя и вполне возможна, но экономически мало выгодна, т. к. опилки отличаются большой объёмностью и требуют громоздкой аппаратуры. Лучший эффект дает смесь опилок со стружкой или дробленой щепой в отношении 45% опилок и 55% щепы и стружки. Известны вполне рентабельные установки в С. Ш. А. по патенту Стаффорда и в Швеции газогенераторные установки Акц. об-ва Юхсне-Вохсне на берегу Ботнического залива.Рентабельность подобных установок зависит от масштаба производства, т. к. требует больших капитальных затрат. Экстрагирование хвойных опилок бензином, щелочами (русские патенты проф. Лотова и Курсанова, проф. Же-ребова и ряд иностранных патентов) с успехом применяется в скипидарно-канифольн. производстве. Экстрагирование опилок каштана, дуба, сумаха, мимозы также вполне рентабельно для получения концентриров. дубильных экстрактов (Дюшен и Нуайе).

Проблема получения сахара из опилок технически была разрешена методами Гег-лунда,Рейнау, Бергиуса, Вилыптеттера и др. При этом получается продукт желто-белого цвета, содержащий: 89% сахара, 1% соляной кислоты, 7% воды и 2% солей. Осахаривание опилок в диффузорах по способу Рейнау считается наиболее простым и дающим наибольшие выходы: 60% от веса опилок (при теоретически возможном в 68%).

Однако, трудность дальнейшей очистки и дороговизна продукта по сравнению с свек-ловичным сахаром делают это производство мало рентабельным. Выработка щавелевой кислоты из опилок существовала до последнего времени, но с изобретением более экономил, синтетич. способа ее получения это производство совершенно упало. Существуют также патенты по добыванию из опилок красящих веществ группы солей сероводородной к-ты, но распространению их мешает производство более дешевых красящих веществ анилинового ряда. Опилки употребляют также при изготовлении искусственных абразионных материалов: влажные опилки смешивают с составом из кокса, песка и соли, и смесь закладывается в электрическ. печь для сплавки состава. Опилки делают сплав пористым и тем предотвращают возможность ов. При обработке Д. о. NaOH, Са(ОН)2, сернистой к-той и тому подобное. получается своеобразный распад древесины на отдельные волокна, получившие на герм, рынке название гемицеллюлозы. Из 100 килограмм древесины получается ок. 70—80 килограмм гемицеллюлозы, то есть почти в два раза больше, чем целлюлозы. Промышленного значения этот процесс еще не получил за отсутствием дешевой и портативной аппаратуры. Гемицеллюлоза хотя и ниже по качеству, чем просто целлюлоза, но вполне пригодна для производства низших сортов бумаги и разного рода пластических масс.

В последнее время опилки, наравне со стружками, служат сырьем для получения пластич. масс. Наиболее интересным патентом является патент Уильяма Мезона, применяемый на заводе Mason Fiber С° (С. Ш. А.), пущенном в ход в сентябре 1926 г. Сущность процесса заключается в том, что опилки в сыром виде закладываются в особые аппараты, т. н. пушки, емкостью 5,7 :и3, где и подвергаются действию свежего пара давлением 13 atm в течение 10—15 ск. Размягченное действием пара волокно опилок подвергается затем действию пара под давлением в 70 atm в течение 3—5 ск. Затем ги-дравлич. клапан пушки быстро открывается в особый сепаратор, и опилки, благодаря резкому понижению давления и ί°, подвергаются действию внутреннего а и с огромной силой и скоростью выбрасываются в сепаратор в сильно размельчен, состоянии (мацерация фибрилл). Из сепаратора, по удалении пара, мелковолокнистая древесная масса поступает в резервуары, где остывает до определенной t°, после чего смешивается с водой. Благодаря сильному измельчению масса становится пластичной и легко принимает желаемый вид формованием и прессованием. Указанный з-д в первый же год своего существования выпустил около 250 тыс. ж2 искусственных досок, нашедших самое разнообразное применение в строительном деле и в столярном производстве. Изготовление изделий из подобной пластичной массы совершенно изменило взгляд на Д. о., и их начинают считать не отбросами, а весьма ценным сырьем. Этому производству предстоит большое будущее, т. к., согласно подсчетам, изготовление деревянных изделий из древесины путем распилов-

ки ее и последующей механ. обработки, сопряженное с большими потерями сырья (до 60—75% древесины), требует энергии и времени на 300—800% больше, чем изготовление тех же предметов литьем и прессованием из пластической массы при 100%-ном использовании древесины. О применении Д. о. см. Дерево искусственное, Древесно-цементные массы и Линолеум.

Разновидностью опилок является древесная мука.

Лит.: Sawdust and Wood Flour. Report oi the National Coramitee on Wood Utilisation in theU.S. A., Wsh., 1927; «Chemical a. Metallurgical Engineering», N. Y., 1927. М, Квятковсний.