> Техника, страница 44 > Древесный уголь

> Техника, страница 44 > Древесный уголь

Древесный уголь

Древесный уголь, продукт, получаемый из древесины путем ее нагревания до высоких ί° (350—600°) без доступа или при незначительном доступе воздуха. Чем больше доступ воздуха при углежжении, тем ниже выход угля из древесины, тем рыхлее и легче самый уголь (смотрите Дерево, сухая перегонка). Настоящий черный Д. у., вполне пригодный для употребления, получается при ί° 350° и выше. Содержание углерода в Д. у. зависит не от породы дерева, а исключительно от темп-ры переугливания.

Влияние температуры на разложение древесины и химический состав получающегося угля представлены в таблице 1, по новейшим данным В. А. Коробкина.

Таблица 1 .—В лияние 1° обугливания на состав угля.

| Химич. состав орга-нич. части в % | ||||

| Темпе ратура | угле род | ВОДО

РОД |

кислород с азотом (0,1%) | Примечания |

| 110 | 50 | 6 | 44 | Высушенная древесина |

| 150 | 52 | 6 | 42 | |

| 200 | 54,5 | 5,5 | 40 | |

| 250 | 60,5 | 5 | 34,5 | Бурый уголь |

| 300 | 73 | 4 | 23 | |

| 350 | 76 | 4 | 20 | Черный уголь печной |

| 400 | 80 | 3,5 | 16,5 | |

| 450 | 85 | 3 | 12 | |

| 500 | 89 | 3 | 8 | |

| 600 | 94,5 | 2 | 3,5 | Черный уголь костровый |

| 700 | 95,5 | 1,5 | 3 | |

| 800 | 97 | 1 | 2 | |

| 900 | 97,3 | 1 | 1,7 | |

| 1 000 | 97,6 | 0,7 | 1,7 | |

| 1 135 | 98,1 | 0,3 | 1,6 | |

| 1 500 | 99,7 | 0,1 | 0,2 | |

Отсюда видно, что даже при 1 500° нельзя нацело освободить уголь от газовых составных частей древесины—водорода и кислорода, в обычном же угле их содержание немногим меньше 25%. Из этой таблицы следует, что поднимать ί° углежжения выше 600° нерационально, т. к. последующие интервалы в 100° незначительно увеличивают содержание ценного углерода. Объемный уд. в.значительно колеблется в зависимости от спосо ба, ί° и скорости обжига, составляя в среднем для угля из печей Шварца Нижне-Тагильского округа на Урале: елового 0,235, соснового 0,267, осинового 0,289 и березового 0,365 с колебаниями до 50%. Истинный уд. в., определенный на мелкоистолченном угле, дает для тех же углей величины ок. 1,3—1,4. Вычисленная пористость угля составила 70—80%. В табл. 2 приведены соотношения между содержанием углерода, пористостью и уд. весом угля из разных пород леса. При прямом соприкосновении с водой уголь впитывает ее от 200 до 300%, считая по весу высушенного при 105° угля. Вес лежалого угля из печей Шварца составляет в среднем: елового 120 килограмм, соснового 140 килограмм, осинового 150 килограмм на один складочный ж3. Ме-ханич. прочность угля (из печей Шварца) на сжатие приблизительно в четыре раза меньше первоначальной крепости соответственного дерева. Теплопроизводительность Д. у. вдвое выше теплопроизводительности древесины, из которой он получен, и для хороших сортов превышает 7 000 Cal. Пирометрии. эффект сжигания угля тоже значительно выше дров. В табл. 3 приведены химии, состав и физич. свойства печного угля. На тепловых свойствах Д. у. и на его химии, составе (отсутствие примесей, вредящих качеству продукта, низкое содержание неспе-кающейся и не требующей флюса золы) основано употребление угля в доменных печах для выплавки чугуна из железных руд, для вагранок при чугунном литье, для производства цементной стали, для кузнечных горнов при горячей обработке и сварке железа. Лучшим углем для доменной плавки считается сметничный уголь—смесь березового, соснового и елового углей. Хороший Д. у. по внешнему виду отличается блестящим черным цветом, плотностью, издает при падении звенящий звук, горит без пламени и дыма и не пачкает рук.

По способу получения различают: 1) я м-ный Д. у., 2) костровый, или кучной, 3) печной и 4) ретортный, или казанный. Эти угли значительно отличаются друг от друга по своим химич., физич. и механич. свойствам.

Ямный способ. В сухом грунте вырывается круглая яма диам. около 2 ж и глубиной 1,5 метров На дно забрасывают мелкие сухие сучья и зажигают костер. Когда сучья разгорятся, на них наваливают обугливаемый материал и, постепенно подбавляя его, наполняют всю яму горящей древесиной. После этого сверху "накидывают дерн и землю, уплотняют покрышку трамбованием и

Таблица 2.—С о п о с т а в л е н и е данных о составе, пористости и уд. в для угля из разных пород леса.

| Название угля | Химический состав | Пористость В % | Уд. вес в куске | ||||

| Углерод | М м

а н V о >> OJ δ| R> и | Щ

о со | |||||

| •

о а ч а о >> 3 Н |

о

Сн Q О й | ||||||

| Березовый кучной.

Березовый печной. Сосновый печной. Еловый печной. |

5,63

7,37 8,86 12,18 |

83,22

78,02 73,41 64,37 |

88,85

85,39 82,27 76,55 |

16,10

21,07 25,62 34,80 |

0,68

0,50 0,97 0,83 |

80

72,8 80,6 84,7 |

0,438

0,370 0,230 0,190 |

Таблица 3.—Химический состав и физике ства печного елового угля.

| Химический состав | Теплотв. способность, Cal | Раздавл. груз, кг/см2 | |||||

| н20 | зола | с | Н | 0 + Ν | вдоль волокон | поперек волокон | |

| 1,78 | 1,13 | 68,54 | 4,54 | 23,98 | 5 989 | 68,0 | 10,0 |

| 1,32

1,69 |

1,01 | 72,66 | 4,34 | 20,67 | 6 370 | 64,8 | 10,0 |

| 0,92 | 77,42 | 3,98 | 16,00 | 6 826 | 56,4 | 9,5 | |

| 1,96 | 1,17 | 81,90 | 3,63 | 11,34 | 7 176 | 45,8 | 7,5 |

| 2,32 | 0,90 | 87,20 | 3,17 | 6,41 | 7 715 | 57,5 | 7 |

оставляют яму закрытой. Через сутки можно уже выгребать готовый уголь. Сохранившиеся очаги тлеющего угля заливают при выгребе водой. Уголь получается мелкий, рыхлый с низким уд. в Выходы по весу составляют 10—12%, а по объёму 30—35%. Такой уголь употребляется для деревенских кузниц и для домашних надобностей. Кустари-углежоги в южных частях РСФСР употребляют для ямного способа только сучья и вершины деревьев. В Ленинградской области и в Центрально-промышленном районе на углежжение идут дрова, причем здесь ямный способ видоизменен: дрова укладывают плотными рядами в продолговатую яму, покрывают их ветвями и дерном и уже после этого зажигают через оставленное в покрышке отверстие. Под конец процесса отверстие засыпают, поверхность ямы утрамбовывают и, когда уголь остыл, выгребают его. При этом способе улучшается качество угля и увеличивается выход.

Костровый спо с о б углежжения дает промышленный металлургии, уголь лучших качеств. Тем не менее на Урале костровый уголь в настоящее время выжигается только в размере 5%, тогда как в Швеции, где потребление Д. у. металлургией немногим уступает Уралу, до сих пор еще более двух третей всего угля производится костровым способом. Костры, или кучи, бывают стоячие, с вертикальным положением дров, или лежачие, с горизонтальным расположением. Наиболее распространенными и более совершенными являются стоячие костры. На Урале очень часто встречается тип костра, изображен-

Фигура 1.

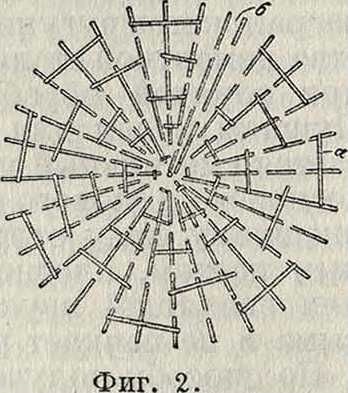

ный в разрезе на фигуре 1. На специально выбранном сухом участке выравнивают ток и в центре его забивают высокий кол. Если место сыровато, то необходимо обрыть место костра канавой, а под самый костер устроить настил из расколотых дров—мо-стовник а (фигура 1 и 2), во избежание получения большого количества плохо обугленного копытника. В одну сторону от кола дрова укладывают так, чтобы образовался зажигательный канал б. Дрова для костра берутся сухие, годовалые, длиной в 1 метров Самый верхний ярус в носит название свой- чепца, но иногда его не делают, укладывая дрова третьего яруса с большим наклоном к центру костра. По укладке дров поверхность костра покрывают хвойными ветвями и на них укладывают еще земляную покрышку. Вверху слой покрышки тоньше, чем на боках. От состава покрышки зависит успех углежжения и наилучшим — считается суглинистая земля, смешанная с золой и мелким углем, оставшимися от предыдущего углежжения. Глинистая земля растрескивается, а песчаная при высыхании осыпается с боков. Обычно уральский костер вмещает 100—120 м3 дров. Зажигание костра производится через канал б. В первое время из дров обильно выделяется влага, которая частично оседает на покрышке (потение костра). Если высыхание дров совершается медленно, то углежог снимает часть земляной покрышки с чепца, а внизу у мостовншса пробивает с подветренной стороны отверстия (подвал ы, или пороги) для увеличения доступа воздуха. Когда желтый дым сменяется прозрачным, синеватым и вершина костра начинает оседать, процесс углежжения в вершине костра закончен; углежог увеличивает здесь слой покрышки, стремясь прекратить доступ воздуха к готовому углю. Огонь переводят во второй ярус дров, уменьшая здесь слой покрышки или пробивая в ней ряд мелких отверстий. Здесь тоже сначала получается желтый дым, к-рый постепенно синеет, и тогда огонь переводят в нижний ярус, регулируя ход углежжения в последней стадии открыванием или засыпкой подвалов. В первой стадии процесса в разных частях костра могут образоваться смеси газов, и костер «стреляет», сбрасывая местами покрышку и выкидывая иногда дрова. При неправильной кладке костра или при недостатке надзора уголь в нек-рых местах выгорает, и получаются провалы. Во всех таких случаях углежог должен тотчас яге заполнить свежими дровами образовавшиеся пустоты (кормление костра) и возобновить полностью первоначальный слой покрышки. По окончании обжига засыпают все подвалы, дают куче охладиться, на что требуется 1—2 суток, и приступают к разборке кучи, начиная с чепца. Разборка производится только в сухую погоду, чтобы не испачкать готового угля. Когда уголь окончательно охладится, на грохоте отсеивают мелочь (п а т ь я) и укладывают уголь либо в рогожные кули либо в плетеные из прутьев короба для отвозки на чугуноплавильные з-ды. Короб на Урале слуягит учетной единицей, вмещая 2 ж3 угля. Углежжение про-долясается, в зависимости от погоды, 8—10 дней, да еще столько же уходит на устройство кучи, ломку и уборку угля. Всего для костра в 120 ж3 требуется до 50 чв-д.

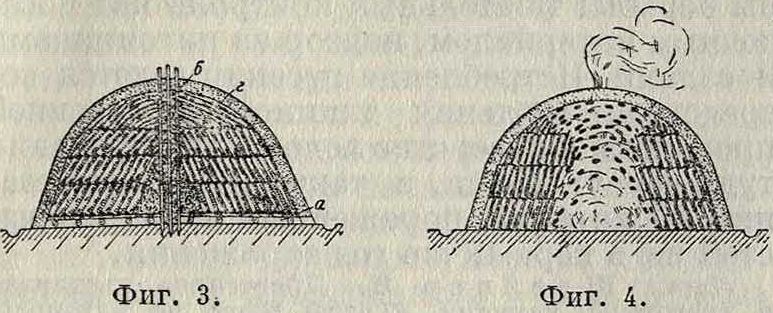

В 3. Европе стоячие костры устраиваются немного иначе (фигура3).Ток делается на искусственном возвышении с подъемом к центру, причем мостовник а устраивается при всяком грунте. Зажигательный канал б делают вертикальный из четырех вбитых на нек-ром расстоянии кольев. В центре костра складывается значительное количество зажигательного материала в, для того чтобы сразу дать энергичный ход углежжению. Чепец г выкладывается с особой тщательностью, т. к.

его правильная форма способствует нормальному ходу процесса. Вместимость такого костра вдвое больше уральского (250 да3). Ведение углежжения в общем аналогично уральскому, но, благодаря особенностям устройства костра, распространение процесса образования угля идет по параболоиду (фигура 4). Надзор за ходом «немецкого» костра ведется более внимательно, и особенно часто практикуется кормление костра. Выход угля в уральских стоячих кострах составляет 20—22% по весу и 50—55% по объёму от воздушносухих годовалых дров; выход в немецких кострах выше, составляя 24% по весу и 60—65% по объёму. Хвойные породы, особенно ель, дают более высокие выходы; береза же дает ок. 18% по весу и 45% по объёму. Темп-pa углежжения в кострах 500— 600°, и в соответствии с этим костровый уголь содержит ок. 90% углерода по элементарному составу, причем количество нелетучего углерода составляет 82—84%. Последняя цифра особенно важна для доменного процесса, т. к. именно содержание нелетучего углерода обусловливает количественный выход чугуна, летучий же углерод способствует увеличению выхода и улучшению состава лишь колошниковых газов. Если эти последние не находят использования, то выход чугуна является единственным критерием для оценки качеств угля, и в этом отношении костровый уголь имеет наилучшие показатели. Объемный удельный вес кострового угля и механические свойства его выше, чем у других сортов Д. у.

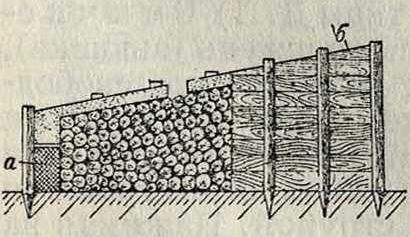

Лежачие костры (фигура 5) устраивают между вбитыми по краям кольями. Ширина костра немного более длины поленьев, а длина м. б. произвольной (в 3—5 раз больше ширины); высота около 2 ж. К кольям присло-Фигура 5. няют доски и одно временно с укладкой поленьев между досками и торцами поленьев делают земляную засыпку. К одному концу костра дрова укладывают выше, чтобы создать направление тяги. Зажигание костра начинают с низкого края а, к-рый носит название подошвы, и направляют огонь к высокому краю б—п а р у с у, путем пробивания отверстий в верхней покрышке костра. При ведении процесса руководствуются теми же признаками, что и в стоячих кострах. Выходы угля получаются немно

гим меньше, чем в стоячих кострах, но самый уголь оказывается более измельченным, т.к. крепость его в направлении, перпендикулярном волокнам, приблизительно в 5 раз меньше по сравнению с крепостью в направлении, параллельном волокнам, и при горизонтальном расположении поленьев много готового угля раздавливается в нижних рядах.

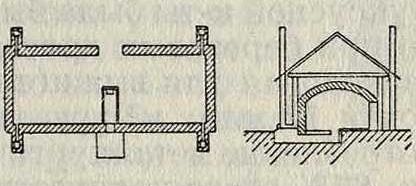

Трудность управления ходом процесса при костровом углежжении, зависимость от погоды, краткость углевыжигательного сезона, необходимость каждый раз устраивать покрышку для костра, поддерживать ее в исправности во время углежжения и разбирать по окончании побудили техников ввести углевыжигательные печи. Примером такой печи может служить печь Шварца (фигура 6), которая представляет собою прямоугольную продолговатую камеру с топкой, расположенной под серединой продольной стенки. Топка без колосников находится под кирпичным подом печи, и топочные газы поступают в углевыжигательную камеру через отверстие в центре пода. Против топки в другой продольной стенке имеется загрузочное отверстие, вместо которого для ускорения загрузки иногда устраивают два отверстия в поперечных стенках печи. По углам печи имеются 4 вытяжных деревянных трубы. Печь перекрыта легкой крышей на деревянных столбах, которые вместе с тем служат и для связи печи. Плотно загрузив печь дровами,расположенными внизу вертикально (став), а под сводом горизонтально (ка), закрывают загрузочное отверстие железной заслонкой и швы промазывают глиной. В топке разводят огонь, и горячие, топочные газы, проникнув в печь, постепенно повышают ί° углевыжигательной камеры. Через вытяжные трубы сначала идет белый дым, потом желтый, а появление синеватого прозрачного дыма служит признаком окончания процесса, после чего топочные и вытяжные отверстия плотно закрываются, и печь стынет несколько дней. После выгрузки угля печь готова для новой загрузки. При емкости печи в 50 м3 дров она делает З1/·, оборота в месяц; печь в 70 ж3 делает 3 оборота и печь в 100—120 да3—21/» оборота. Производительность выше у печей малого объёма, но обслуживание и затрата топлива на печах большого объёма дают более экономичные результаты, почему наиболее выгодными в среднем являются печи в 60—80 м3. Для топлива можно употреблять самые плохие дрова, сучья, щепу и тому подобное. Расход топлива составляет 6—10% от объёма загружаемых дров, и выходы угля, включая подтопочные дрова, достигают в печах Шварца для ели 88% по объёму и 26% по весу, для сосны соответственно—80 и 25% и для березы— 58 и 23%. Учет объёмного выхода производится коробами, в которых, однако, между кусками угля остается много пустот. Содержание общего углерода—76—80% при 67% нелетуч, углерода. Такое низкое содержание углерода в угле всецело обусловливается, как впервые указал Юон, низкой t° в печах

Фигура 6.

Шварца, составляющей только 350—400°, против 500—600°, достигаемых в кострах.

Для повышения ί° обжига в печах и улучшения качества угля прибегают к газовому топливу, имеющему более высокий пирометрии. эффект, при помощи газовиков, направляющих газообразные продукты разложения в топку, или устраивая газогенераторные топки. Ф. Н. Суханов усовершенствовал топку Шварца и ввел приспособление для дутья воздуха, благодаря чему газообразные продукты разложения древесины сгорают на месте их образования и тем сильно поднимают t° процесса; t° под сводом в этих печах превышает 700°, уголь получается качеством не ниже хорошего кострового, но объёмные и весовые выходы значительно ниже, чем в печах Шварца.

Тот же принцип утилизации образующихся горючих газов на нагрев древесины осуществлен в ретортных печах (смотрите Дерево, сухая перегонка).

Для увеличения массового выхода угля и удешевления его вводятся печи непрерывного действия с утилизацией жидких продуктов. На Урале стоимость угля из печей непрерывного действия превысила вдвое стоимость угля из печей Шварца, а утилизация а и уксусной кислоты была бы рентабельной только при березовых дровах. До 1914 г. Урал расходовал для выжигания древесного угля почти 12 млн. м3 древесины, и в 1928/29 г. потребление металлургии. угля составит уже ок. 85% этого количества. Если учесть, что сухая перегонка дерева лиственных пород по всей РСФСР потребляет только 400 000 м3 древесины, то становится понятным все значение Д. у. в народном хозяйстве Союза. Древесноугольный чугун при переработке дает специальные сорта железа и стали, которые по качеству значительно превосходят таковые из коксового чугуна.

Лит.: Филиппов Н. А., Лесная техноло гия. Пирогенетич. производства, стр. 9—44, СПБ, 1910; Арнольд Ф. К. Русский лес, т. 2, ч. 2, стр. 348—373, СПБ, 1899; Ю он Э., Древесный уголь и химия углежжения, «Горный журнал», М., 1908, 3; Надешин А. А., Основные виды топлив России и их характеристика, стр. 25—27, М., 1925; Н о-ги н К. И., Сухая перегонка дерева листв. и хвойных пород, стр. 82—132, Л., 1926; «Труды 1 Уральского съезда деятелей по углежжению», стр. 8—242, Сверд-• ловск, 1 926; Deni F., Die Holzverkohlung u. der Kohlereibetrieb, p. 5—290, W., 1910; Bergstrom H. och Wasslen G., Om Trakolning, p. 1—180, Stockholm, 1922. В. Петровский.