> Техника, страница 96 > Дробление и измельчение

> Техника, страница 96 > Дробление и измельчение

Дробление и измельчение

Дробление и измельчение (см.

Дробление), две стадии механич. превращения кусков и обломков разных материалов и веществ в щебенку и мелочь, а затем и в порошок желаемой степени тонины. Д. и и. играют большую роль в следующих отраслях промышленности: вяжущих веществ, грубой и тонкой керамики, стекольной, горной, металлургической, химической и осуществляется в соответствующих дробильных и измалывающих аппаратах. При этом степень дробления и последующего измельчения варьируется в самых широких пределах и зависит от назначения измалываемого Фигура 1.

вещества.

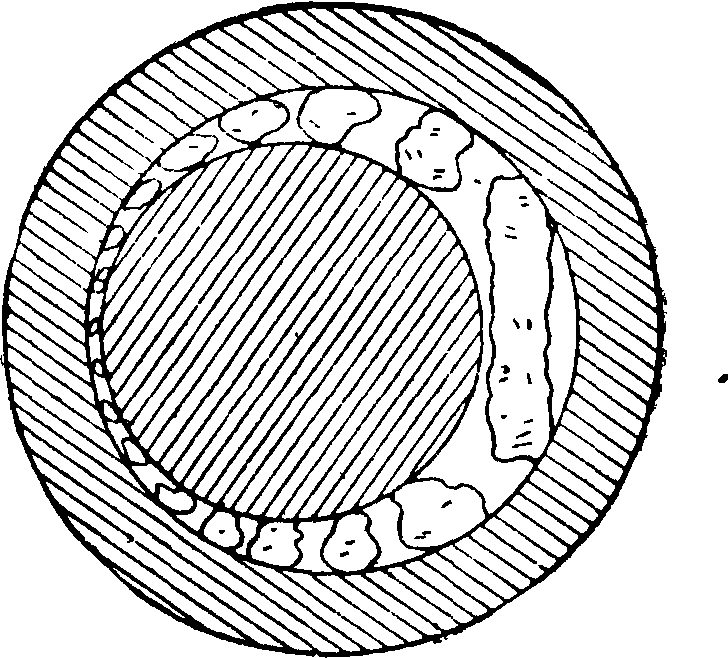

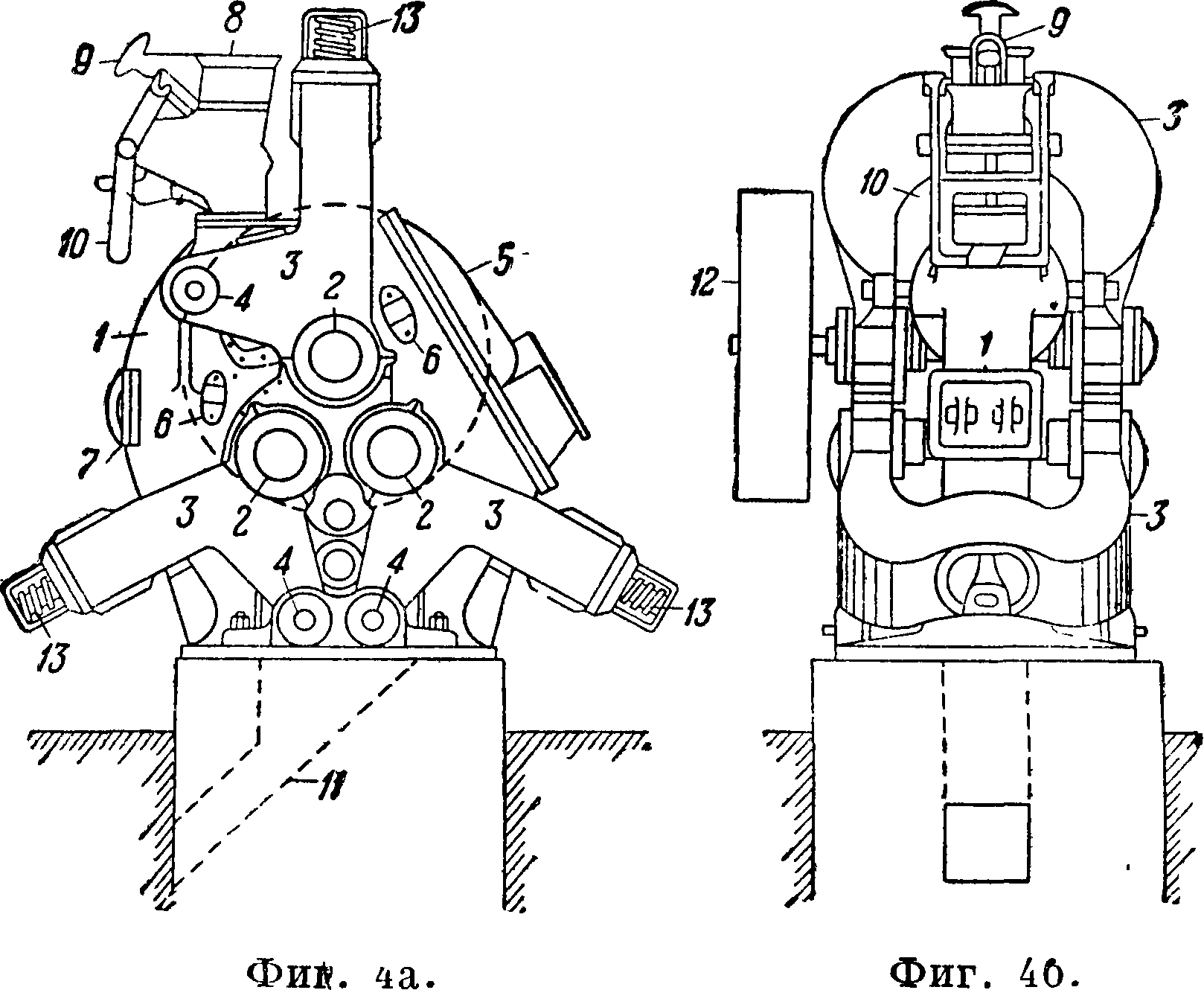

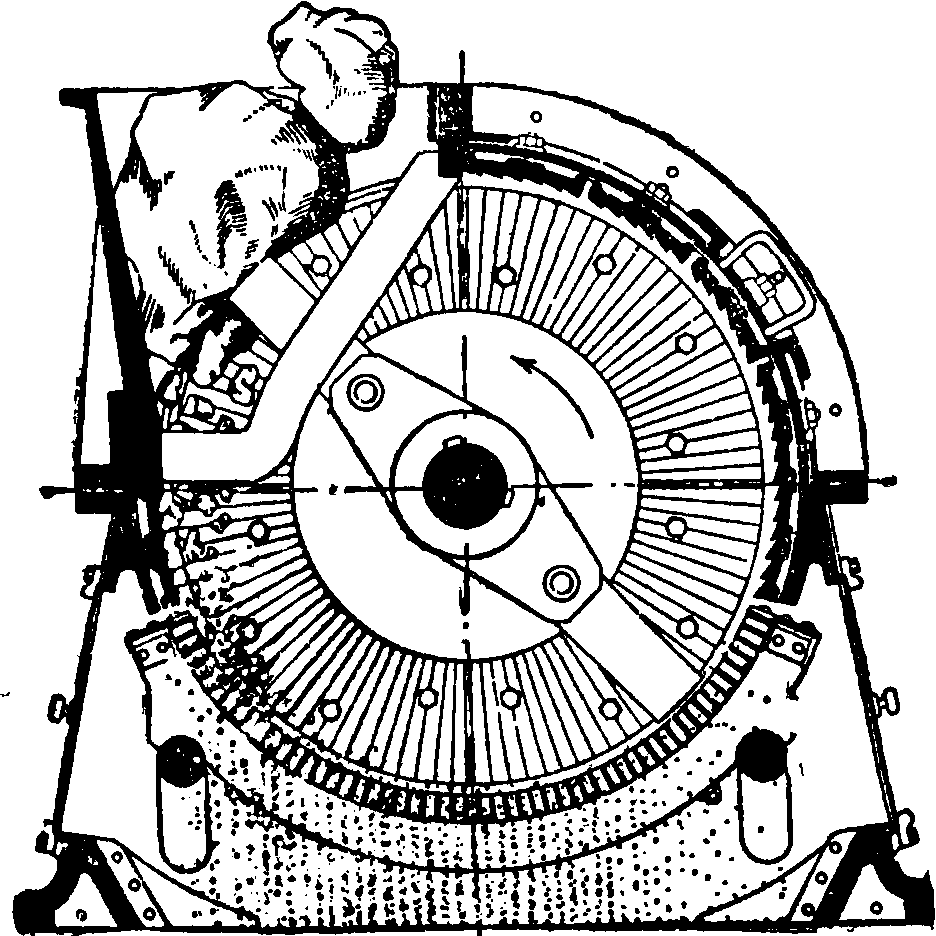

Дробление. Для дробления служат дробилки челюстные или щековые, конические и молоточные, а также дробильные вальцы. Для предварительного измельчения в крупу служат бегуны, шаровые мельницы, а для окончательного измельчения в тонкий порошок применяют центробежные, маятниковые, трубчатые, сепараторные мельницы. Из челюстных дробилок наиболее известна дробилка Блека (смотрите Дробилки). Конические дробилки Гетса (смотрите Дробилки), Саймонса и др., распространенные в США, производят дробление материалов в промежутке между ребристым быстро вращающимся эксцентрично конусом и неподвижной ребристой стенкой ступы-коробки. Схема работы конич. дробилки изображена на фигуре 1. Молотковые дробилки обладают или одним быстро вращающимся валом, снабженным 3—8 радиально насаженными стальными молотками (сист. «Zet»), или двумя быстро вращающимися в разные стороны валами с насаженными на них 4—14 стальными молотками (сист. «Титан»). Молотки, вращаясь с большой скоростью, под действием центробежной силы принимают радиальное направление и дробят поступающий материал. Производительность их 30—60 т/ч и более при расходе силы 1—1,5 л. с. на 1 m. Применимы для хрупких и твердых материалов. На фигуре 2 изображен разрез молотковой дробилки. Для предварительного измельчения в крупку служат бегуны и шаровые мельницы. Бегуны (смотрите) применимы как для сухого, так и для мокрого измельчения в крупку. Для окончательного измельчения мелочи или крупки в тонкий

порошок служат постава и измельчающие мельницы различных систем (указаны выше). Постава, состоящие из двух горизонтальных жерновов с насечкой на внутренней поверхности, из которых один вращается, измельчают крупку, растирая ее в промежутке между жерновами. Производительность их колеблется в широких пределах в зависимости от свойств материала, степени тонкости помола и прочие, в среднем 1,0—

1,5 m/ч при расходе 16—25 л. с. Применимы для сырья и добавок тонкой керамики. Центробежные мельницы, основанные на применении центробежной силы быстро вращающихся стальных шаров или вальцов, размалывают и перетирают крупку шарами (сист. Фуллер, Руллет) или вальцами (системы Кент, Максекон), прижимаемыми центробежной силой к внутренней поверхности стального кольца. Ниже приведена производительность мельниц Фуллера, Руллета и Максекона.

Тип мельницы. Фуллер Рудглет Максекон

Производительность, т/ч 6—7 2 3—5

Потребная мощность, л. с. 60—70 25 25 и более

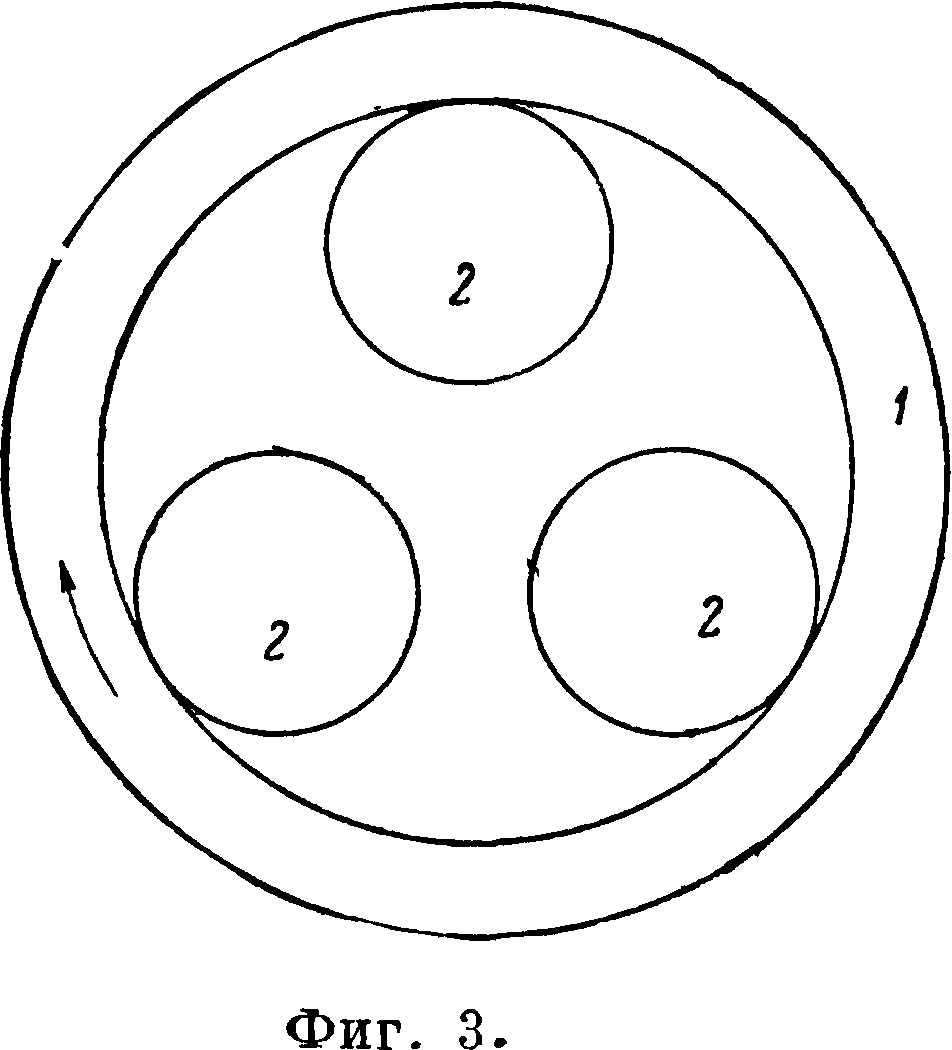

Эти мельницы применимы для тонкого перемола в керамич. пром-сти и для вяжущих веществ. На фигуре 3 изображена схема работы трехвальцевой мельницы (1—стальное кольцо, 2— вальцы). На фигуре 4а и 46 показаны разрезы трехвальцевой мельницы сист. Максекон, где 1 — кожух, 2 — вальцы, 3 — опоры для вальцов, 4 — закрепление опор, 5 — крышка кожуха, 6 — гляделки, 7 — люк, 8 — засыпная воронка, 9 и 10 — регуляторы, 11 — канал для продуктов помола, 12 — шкив, 13 — пружины, прижимающие вальцы к кольцу.

Маятниковые мельницы, имеющие один или несколько висящих на валу конич. формы маятников, размалывают и перетирают мелочь и крупку в промежутке между поверхностями стального кольца и прижимаемых к нему центробежной силой быстро вращающихся маятников. Производительность их 3—

4 т/ч при расходе анергии 60—65 л. с.

Применимы для перемола вяжущих веществ и керамич. сырья. Сепараторные и трубчатые мельницы — см. Шаровые и трубные мельницы.

Теория действия челюстной Дробилки (Блека) и дробильных вальцов— см. Дробилки.

Наибольшая сила удара шара в трубных или шаровых мельницах будет в том случае, если действующие на него силы — центробежная и собственный его вес — будут равны. Максимальное число об/м. мельницы д · 3Q2. 2 = ~ f~Q · 802 · 2 = 42^3 }г · π 2 V d · π2 y-ςϊ

где <7=9,81 м/ск, г — радиус мельницы, d— ее диаметр. На практике число об/м, этих мельниц берут равным

Теория дробления и измельчения. В основу еще не вполне разработанной теории Д. и и. легли два основных закона, установленных Риттингером и Киком. Закон Рит-тингера основывается на положении, что работа, затрачиваемая при Д. и и., пропорциональна

вновь полученной поверхности измельченного материала. Действительно, если для разделения кубика с ребром в 1 сантиметров одной плоскостью необходимо затратить А кгсм работы, то для разделения того же кубика на 8 кубиков с ребрами в 1/2 сантиметров потребуется провести 3 плоскости и затратить 3А кгсм работы. При дроблении того же кубика на 27 кубиков с ребрами 1/3 сантиметров потребуется разделить первоначальный кубик 6 плоскостями и затратить 6Л кгсм работы. При дальнейшем дроблении первоначального кубика на тг3

кубиков с ребрами в ~ сантиметров необходимо провести 3 (п—1) плоскостей и затратить ЗА (п—1) кгсм работы, а также при раздроблении того же кубика на т3 кубиков с ребрами в i сантиметров потребуется провести 3 (т—1) плоскостей и затратить ЗА (т—1) кгсм работы. И в результате работа, затрачиваемая при дроблении, будет прямо пропорциональна степени измельчения, так как отношение затраченных работ будет равно

ЗА (η — 1) _ η — 1

ЗА (ж — 1) т — 1

или при достаточно больших значениях п и т это отношение

— 1 ^ η т— 1~ т *

Герзам разработал дальше закон Риттингера и установил для работы на 1 см3 при дроблении куба с ребром D сантиметров до кубиков с ребрами d сантиметров ф-лу

W=ЗА (У — У) кгсм.

Фигура 2.

В виду же того, что при дроблении получаются обычно частицы неправильной формы, вводится коэф. ку и формула будет иметь вид:

W=3 к А тем,

причем Ричардс установил для к значения 1,2— 1,7. Закон Кика дает положение, что работа, затрачиваемая при дроблении, прямо пропорциональна объёму или весу материала. Отсюда следует, что усилие, необходимое для раздробления, прямо пропорционально площади поперечного сечения, а работы прямо пропорциональны кубам линейных размеров, то есть

W _ у _ 1 з

Wl “ V! - Ll’

где W и W! — работы, V и Vх — объёмы, L и —

ребра. Многочисленные опыты показали, что в машинах, действующих раздавливанием или ударом, более подтверждается теория Кика, а в машинах, действующих истиранием (скалыванием),—теория Риттингера. Следовательно обе теории дополняют друг друга. В дальнейших исследованиях основной закон дробления формулировался так: энергия, поглощенная определенным количеством раздробленных частиц, пропорциональна поверхности их и весу. В результате при определениях все сводилось к нахождению метода измерения поверхности раздробленных и измельченных частиц. Метод ситового анализа не подходил, т. к. давал большие отклонения от истинного размера частиц, выражая их в средней арифметич. величине предельных сит. Наиболее подходящим методом нужно признать метод Мартина, заключающийся в химич. растворении материала с поверхности, которое характеризуется количеством растворенного материала и скоростью растворения, то есть элементами, могущими быть определенными и вычисленными.

Лит.: Бэджер В. и Ма к-К э б В., Основные процессы и аппараты химич. производств, перев. с англ., М.—Л., 1933; О р т и н М., Механич. обогащение руд, М.—Л., 1931; Будников П., Керамическая технология, ч. 1, Харшв—Кшв, 1932; Теория и практика дробления и тонкого измельчения, Сборник статей под ред. Г. Егорова, Л.—М.—Новосибирск, 1932; Левен-сон Б., Машины для обогащения, М.—Л., 1933; Касаткин А., Основные процессы и аппараты химич. технологии, ч. 1, 1935, М.—Л.; «Цемент»; «Строительные материалы»; Naske К., Zerkleinerungsvorrichtungen u. Mahlanlagen, Lpz., 1926; Fischer H., Technologie des Scheidens, Mischens und Zerkleinerns, Lpz., 1920; Blanc GL, Technologie der Brecher, Miihlen und Siehvorrich-tungen, B., 1928; «Zement»,B.; «Tonindustrie-Zeitung», В.; «Rock Products», Chicago. В. Тарарин.