> Техника, страница 44 > Дробь

> Техника, страница 44 > Дробь

Дробь

Дробь, свинцовые шарики, употребляемые при стрельбе из охотничьих ружей. Д. разных размеров по диаметру изготовляется из лучших сортов свинца. Эти размеры и нумерация Д. в разных странах различны, но наиболее употребительная нумерация— немецкая, принятая и в СССР/определяет самый мелкий № (12) дроби в 1,25 миллиметров, и самый крупный (6/0) в 5,5 миллиметров. Разница между двумя соседними № дроби — 0,25 миллиметров. Д. крупнее 6/0 носит название картечи. Размеры картечи, имеющей также несколько номеров, определяются размером внутреннего диаметра гильзы того или иного калибра с таким расчетом, чтобы в один ряд плотно укладывалось известное количество картечи. Для предупреждения освинцовы-вания стволов при стрельбе и для облегчения отливки в свинец присаживается незначительное количество а, главным образом в виде овистого ангидрида As203. Эта присадка вводится в литейные котлы перед самой отливкой Д.

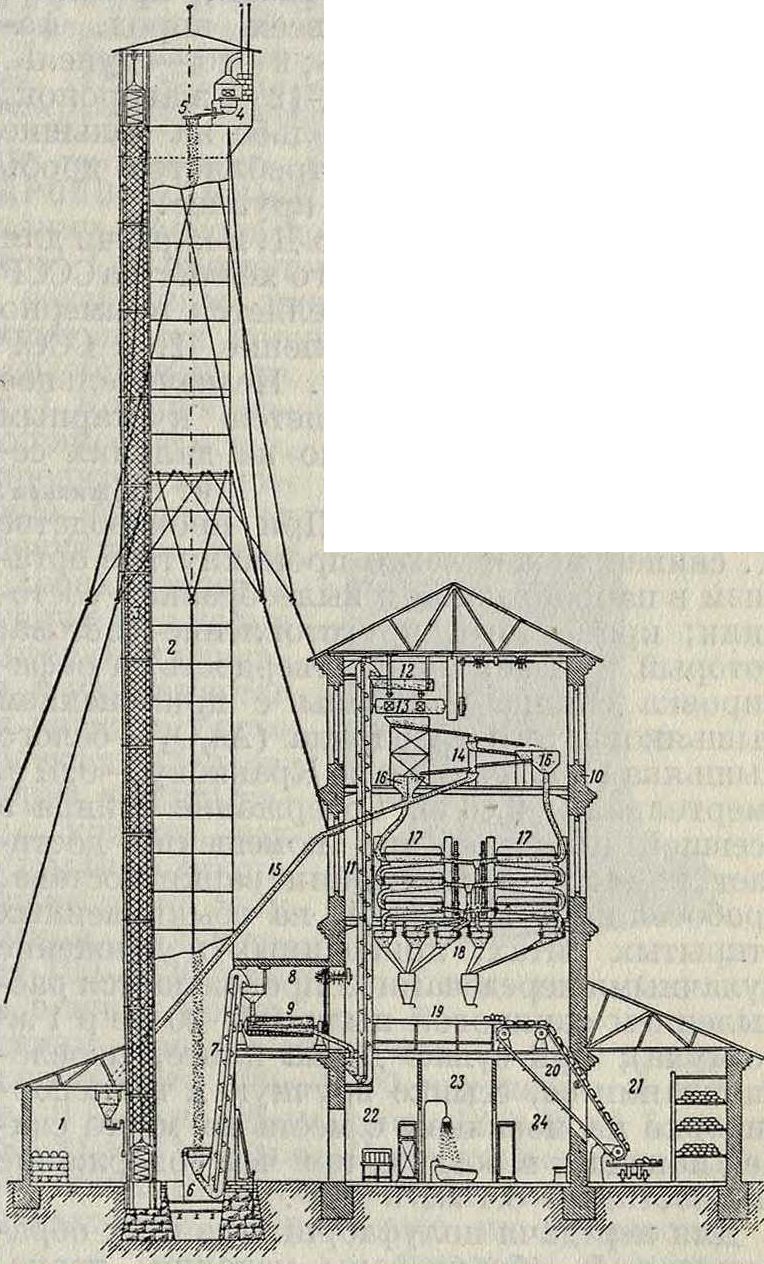

Заводский способ изготовления Д. заключается преимущественно в отливке ее т. н. башенным способом, от которого и самая Д. получила торговое название башеннойД. Башня для литья Д., обыкновенно метал-лич. конструкции, строится высотой от 35 до 45 метров и снабжается подъемником для подачи свинца. В верхней части башни расположено литейное помещение, в к-ром установлены плавильные котлы емкостью около 1/2 то. В центре пола литейного помещения имеется отверстие, над которым ставится литейный ковш. В нижней части башни находится бак с водой, куда падает отливаемая Д. В непосредственной близости от башни располагается отделочное помещение, где отлитая Д. подвергается отсеву, сортировке и окончательной отделке. Расположение отдельных частей дроболитейного завода видно из прилагаемого разреза.

На фигуре показаны: 1—склад свинца; 2—дроболитейная башня; 3—товаро-пассажирский подъемник; 4—котел с обмуровкой для плавки свинца; 5—литейный ковш; 6—приемник; 7—элеватор от приемника к сушильному барабану; 8—соединительный коридор; 9—сушильный барабан; Ю—4-этажный каменный корпус; 11—элеватор от сушильного барабана на 4-й этаж; 12—бункер полировочного барабана; 13—полировочный барабан; н—прокатки; 15—отвод брака;

16—бункеры; 17—просевные барабаны; 18—бункеры готовой Д. по номерам; 19—развеска и упаковка; 20—конвейер; 21—склад готовой Д.; 22—комната для хранения своей одежды; 23—душ и ванная; 2 4—комната для хранения спецодежды.

Процесс отливки Д. происходит следующим образом. Поданный на башню свинец расплавляется в котлах и доводится до нужной литейной ί°: обычно 350—380° для мелких и средних номеров и 340—360° для крупных. Затем в котел присаживается сплав свинца с ом, и свинец тщательно перемешивается. Во время плавки свинца и последующего перемешивания на поверхности котла всплывает окись свинца (РьО) в виде губчатой массы, к-рую собирают и закладывают в литейный ковш с таким расчетом, чтобы заполнить примерно 1/3 его глубины, и в горячем виде припрессовывают слегка ко дну и стенкам ковша, чтобы предупредить всплывания при литье. Эта губчатая масса, или, как называют ее в работе, «пенка», и является тем фильтром, через к-рый производится отливка и к-рый не позволяет свинцу течь из ковша струей, а способствует медленному образованию отдельных капель снизу ковша; капли, отрываясь от него, образуют по своему размеру готовые дробинки, остывающие при падении до нижнего бака литейной башни. Свинец из котла подается в литейный ковш через кран или же черпается литейщиком маленьким ковшом. Уровень свинца в литейном ковше поддерживается все время на одной высоте до конца слива. Отверстия в литейном ковше делаются

меньше, чем отливаемая из него дробь. Так, например, при диаметре дроби № 3 в 3,5 миллиметров отверстие в ковше должно быть 1,5 миллиметров, для дроби № 2 в 1,65 миллиметров—0,15 миллиметров и т. д. Отлитая дробь подается из бака в сушильный барабан, а затем в верхний этаж отделочного помещения, где она, непрерывно передвигаясь, проходит все стадии отделки; полировку, прокатку, отсев, и уже в упакованном виде подается на склад. Полировка Д. производится в барабане с графитом. Готовая Д. должна быть одинаковой по своему размеру, иметь правильную шарообразную форму и быть достаточно полновесной. Уд. вес Д. обычно не ниже 11,2—11,3. Особый сорт Д., т. н. каленая дробь, изготовляется тем же порядком, но только вместе с ом примешивают небольшое количество сурьмы, сообщающей Д. значительную твердость. Картечь изготовляется путем вырубки на машинах из свинцовой проволоки. Вырубленные кусочки обкатываются на кругах с желобками нужного размера до получения шарообразной картечины. Последующие операции отделки те же, что и при производстве Д. Упаковка Д.—обычно 5 и 10 килограмм.

Примерное назначение Д. по ее размерам при охотничьем промысле, при правильном заряде и нормальной дистанции (35-У40 м), следующее: 6/0-У5/0— коза; 4/О-уЗ/О—журавль, дрофа, гусь на большие дистанции, глухарь; 2/0-У0 — гусь, лисица, глухарь;

1-У2—тетерев на току, мелкий гусь, заяц, крупная утка; 3-У4—кряковая утка, тетерев зимой, крупный нырок, заяц; 5-уб— тетерев осенью, чирок, фазан, кряковая утка; 74-8— куропатки всех пород, фазан, рябчик зимой, голубь; 9-у10 — дупель, бекас, перепел, дрозд; 11-у12— жаворонок, гаршнеп, дрозд. При стрельбе на большие расстояния (до 55 м) употребляется дробь на один или два номера крупнее.

Необходимое количество Д. и картечи для удовлетворения охотничьего хозяйства СССР в настоящее время определяется примерно в 6 000 тонн в год. Изготовление Д. в СССР сосредоточено на 3 з-дах. Незначительное количество Д. изготовляется кустарным способом преимущественно на дальних северных окраинах. Н. Перфильев.

Техника безопасности. При производстве Д. свинец может легко проникнуть в организм в парообразном и пылеобразном состоянии; кроме того, приготовление состава, который придает свинцу твердость, и рафи-нировка свинца — связаны с применением овистого ангидрида (As203)—белого а (токсич.доза,по Кравкову,—0,01 г, смертельная—0,06 г). Содержание свинца в осевшей пыли рабочих помещений достигает 42—44% (в помещении варки состава, дробосеялке). Просев Д. на обыкновенных открытых ситах, приводимых в движение кулачными передачами, сопровождается распылением свинцовой пыли (15—20 мг в 1 м3 воздуха); при сушке Д. на плите, перелопачивании ее, ссыпке вручную и транспортировке на носилках с места на место свинец попадает в воздух, причем содержание его достигает 6,4 мг в 1 м3.

Для передачи полуфабрикатов и их обработки должен быть оборудованы механич. транспортеры, сушилки, сеялки и сепараторы. Варку состава из свинца с ом необходимо производить в герметич. закрытых котлах. Основные меры оздоровления путем механизации должен быть дополнены устройством приточно-вытяжной вентиляции с местными вытяжками для паров и газов. Помимо этого, должны строго соблюдаться меры личной гигиены, применяемые при других работах СО СВИНЦОМ. А. Зильберник.