> Техника, страница 45 > Дуралюмин

> Техника, страница 45 > Дуралюмин

Дуралюмин

Дуралюмин (дюралюмин, дуралюминий, дюралюминий, дюраль), сплав с высокими механическ. качествами и низким уд. в Состав Д.: 3,5—5,5% Си, 0,5% Mg, ОД—0,8% Мп, остальное—алюминий f1]. Высокие механические качества Д. приобретает после термической обработки, состоящей в закалке и облагораживании сплава.

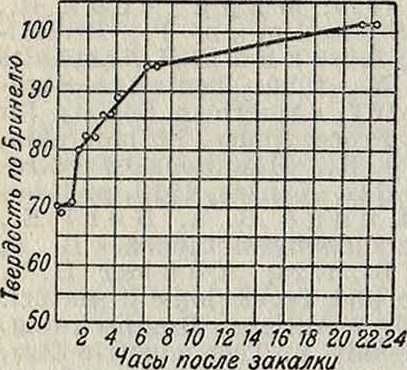

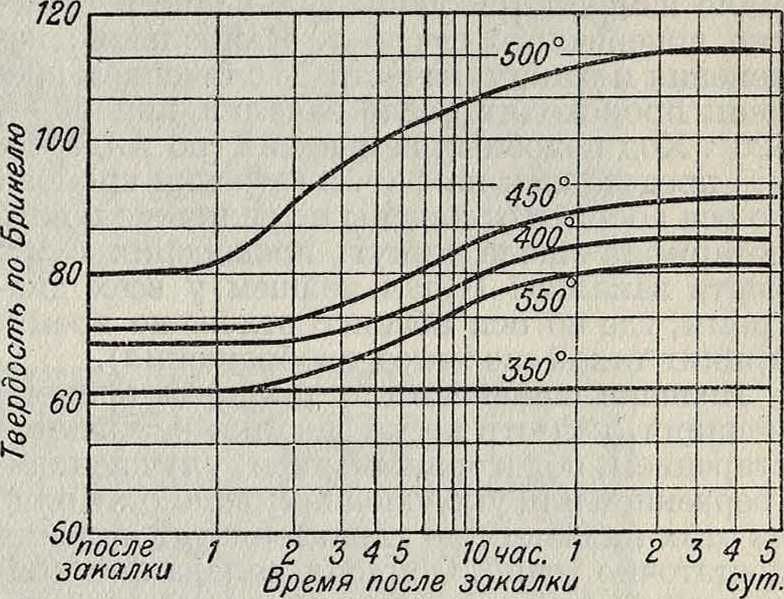

Способность алюминиевых сплавов при нимать закалку была обнаружена в результате работ Герм, центр, станции для научно-техническ. исследований в Нейбабельсберге. Сотрудник станции, инж. Альфред Вильм, в 1909 году взял патент на способ облагораживания магнийсодержащих сплавов алюминия; по этому патенту, сплавы нагревают до t° выше 420°, закаливают и оставляют вы-. леживаться при обычной темп-ре. Во вре- мя этого вылеживания твердость и крепость сплава увеличиваются с течением времени до определенного предела (фигура 1). В странах, не взявших патента на Д., под различными названиями запатентованы сплавы, по существу являющиеся Д. или близкие к нему по химич. составу, механич. качествам и обработке: альфериум—во Франции; асие-раль—во Франции и Америке, «17S»—в Америке; близкий к нему «У-сплав»—в Англии. Сплав, аналогичный Д., в СССР получил название «кольчугалюминий». Состав приведенных сплавов см. Спр. ТЭ, т. И. Разнообразие областей применения Д. вызвало повышенные требования к отдельным свойствам сплавов типа Д. и явилось причиной появления сплавов: неонали-ум, альнеон—с высоким пределом текучести, алюзиль— с повышенной теплопроводностью, альдрей, телекталь—с повышенной электропроводностью, авиональ, конструкталь, сталюмин, ультралюмин—конструкционные, алюфон— литейный и т. д.

Производство Д. Плавка Д. производится в железных и чаще в графитовых тиглях, а также в электрич. печах [2,3].

Плавка Д. в графитовых тиглях производится так. Тигли просушивают при 100— 150° в течение около 2-х недель, прокаливают до 300—375°, ставят в разогретый горн и производят засыпку кокса. По разогреве тигля и расплавлении первой порции А1 присаживают некрупными кусками тройную лигатуру (50—55% Си, 8—10% Мп и 40— 37% А1) и остальную часть А1. Конец плавки происходит при 680—700°. Перед самой отливкой для удаления окиси алюминия присаживают флюс (0,02 — 0,25% ZnCl2). По прекращении выделения дыма тигель вынимают из горна и после снятия шлака присаживают необходимое по составу Д. количество магния. Литье при 700° или немного выше производится широкой струей в наклонную форму, со скоростью 0,2— 0,5 м/ск в зависимости от размеров отливаемой плиты (10—50 килограмм).

Нагрев перед прокаткой в методических или муфельных печах производится в течение 5—12 ч. при 450—480°. Станы горячей прокатки имеют диаметр вальцов 600 миллиметров, число оборотов 15—20 в мин. Плита размером 50x450x550 миллиметров в 9 проходов прока-тывается до толщины 16,5 миллиметров. Поверхностные недостатки полос удаляются шабровкой. После вторичного нагрева следует горячая прокатка в 8 проходов до толщины 3 миллиметров. Станы холодной прокатки имеют стальные вальцы с водяным охлаждением; диаметр вальцов 425—500 миллиметров, число оборотов 20—30 в минуту. Прокатка после отжига ведется на подготовительном стане в 8—12 проходов до толщины 0,4 миллиметров и на отделочном—в 20—30 проходов, со смазкой керосином и воском. Ход операций при прокатке на листы в 0,3 миллиметров таков: разрезка 3-мм заготовки на ножницах, шабровка,протравка в 10%-ном растворе едкой щелочи и в смеси 1 ч. H2SO„+44. HN03+15 ч. Н20 до матовой поверхности листа, тщательная промывка в воде и протирка сухими опилка-

Фигура 1.

ми, прокатка до 1,5 миллиметров, отжиг при 390— 420°, браковка, шабровка, разрезка на ножницах, прокатка до 0,8 миллиметров, отжиг при 380—· 400°, прокатка парами листов до 0,4 — 0,45 миллиметров, отжиг при 360—380°, протравка до глянцевой поверхности листа, чистка Карповыми щетками, прокатка парами листов до 0,3—0,33 миллиметров. Отжиг производят часто не в пламенных печах, а в соляных ваннах-печах (50% калиевой+50% натриевой селитры). Продолжительность отжига листового дуралюмина (20 — 30 килограмм металла в 1 000 килограмм селитры) в зависимости от толщины листов приведена в таблице 1.

Таблица l.-Продолжительность отжига листового Д. в зависимости от толщины листов.

| При толщине листов в миллиметров | Количество листов | Продолжительность отжига в мин. |

| 5.. | 2— 4 | 60 |

| 1,5—2,0. | 4— 6 | 20—30 |

| 0,8—1,0. | 6— 8 | 18 |

| 0,5.. | 8—10 | 12 |

| 0,3.. | 8—12 | 8 |

Дальнейшая термическая обработка зависит от требований поставки.

Производство проволоки из Д. на Дюре-новских з-дах в Германии выполняется следующим образом. Круглая болванка 0 80 миллиметров,

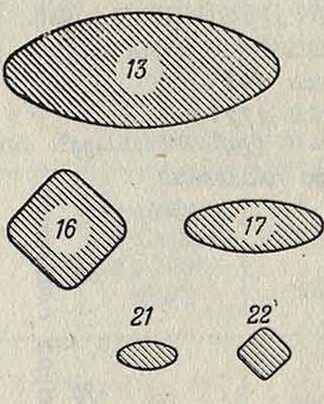

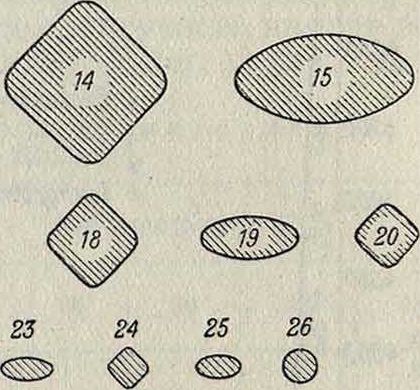

Фигура 2.

длиною 1 000 миллиметров нагревается до 480°. После 26 проходов проволока имеет 0 6 миллиметров. Сечения после 13—26 проходов представлены на фигуре 2. Схема горячей прокатки изображена на фигуре 3. Для протяжки до 0 1 миллиметров

требуется с отжигами 12 протяжек. Отжиги производятся: I—после горячей прокати на 0 6 миллиметров, II—между 1-й и 2-й протяжкой, III—между 2-й и 3-й протяжкой, IV—между 5-й и 6-й протяжкой, V—между 8-й и 9-й протяжкой. После 12-й протяжки следует термическая обработка.

Производство труб (например 30/28 миллиметров в диам.) из Д. происходит путем горячей вы-прессовки на прессе Дика (под давлением 2 000 тонн) трубы-заготовки 0 50/41 миллиметров из болванки Д. 0 180 миллиметров и длиной 900 миллиметров, предварительно нагретой до 480°. Данные дальнейших операций приведены в таблице 2.

ТаСл. 2. — Данные протяжки труб.

| Протяжка | Диаметр трубы в миллиметров | Термин. обработка | d

к й д Е- о Ά | Диаметр трубы в миллиметров | Термин. обработка | ||

| на ружи. | а

>» Д и |

на ружи. | впутр. | ||||

| 1 | 48,5 | 40 | отжиг | 10 | 39 | 35 | |

| 2 | 47 | 39 | отжиг | 11 | 38 | 34,5 | ОТЖИГ |

| 3 | 46 | 38,5 | отжиг | 12 | 37 | 34 | — |

| 4 | 45 | 38 | — | 13 | 36 | 33 | отжиг |

| 5 | 44 | 37,5 | отжиг | 14 | 35 | 32,5 | — |

| 6 | 43 | 37 | — | 15 | 34 | 32 | отжиг |

| 7 | 42 | 36,5 | отжиг | 16 | 33 | 31 | — |

| 8 | 41 | 36 | — | 17 | 31 | 29 | закалка |

| 9 | 40 | 35,5 | отжиг | 18 | 30 | 28 | — |

Производство профилированного Д. происходит или путем прокатки, или выдавливанием на прессе Дика из болванок 0 178— 200 миллиметров в горячем состоянии, или протяжкой из, прокатанных лент. В СССР главным образом имеет применение последний способ. Протяжка производится, например, на двустороннем клещевом цепном стане с мотором 75 IP. Две цепи по 9 метров длиной имеют скорость 15 м/ск.

Механические качества дуралюмина, в зависимости от его химического состава и обработки, характеризуются в среднем такими величинами:

Предел текучести (0,2% оста-

точ. удлин.) Ζ8.24-т-ЗЗ кг/мм2

Коэфф. крепости на разрыв

2max..36 -г- 44 »

Удлинение г (на длине I =

= 11,3]/^)..22 Ч-10%

Сушение поперечного сечения q..30 ч-10%

Испытание на удар (20x20 миллиметров) 3 ч- 5 килограммм/см1 Твердость по Бринелю НБг. 70 ч-130 килограмм/мм2 Коэфф, крепости на срез S. 20 ч- 27 »

Модуль упругости при растяжении .. 6 500 ч- 7 400 килограмм/лш2

Модуль упругости при срезе до 2 800 килограмм/лш2

Механические качества Д. при различных t° и технические условия 1928 г. Стандартной комиссии Главметалла ВСНХ СССР на приемку сплавов типа Д. для авиастроения см. Спр. ТЭ, т. II.

Нагартованием коэфф-т крепости может быть поднят до 59 килограмм/мм2, предел текучести—до 56 килограмм/мм2, НБг—до 164 килограмма/мм2. Удлинение при этом падает до 3—4%. Госуд. завод в Кольчугине (Ярославск. губ.) еще в 1924 году получал сплав типа Д. в листах с коэфф-том крепости 42,2 килограмма!мм2 при удлинении 22,2%, но тогда подобные качества были исключением. В настоящее время изготовляется листовой Д. с коэфф-том крепости в 40—42 килограмма/мм2 при удлинении 20— 22%. В практике, с целью быстрого определения по твердости коэффициентов крепости на разрыв и на срез, считают:

Z,mx=0,35Я№ кг/мм2;

S=0,235 ИВг кг/мм2=0,666Zmax к/гмм2.

Термическая обработка. Нагрев Д. в обычном состоянии (отожженном или через несколько дней после закалки)до 170— 180°неведет к заметному изменению механич. качеств. Нагрев до больших t° ведет к понижению коэфф-та крепости. Наименьший коэффициент крепости сплав получает после

Фигура 4.

нагрева до 350—380°. При этом условия охлаждения после нагрева не имеют существенного значения. Подобная обработка м. б. названа отжигом. При нагреве до более высоких t° большое влияние на механические качества Д. оказывает скорость охлаждения.

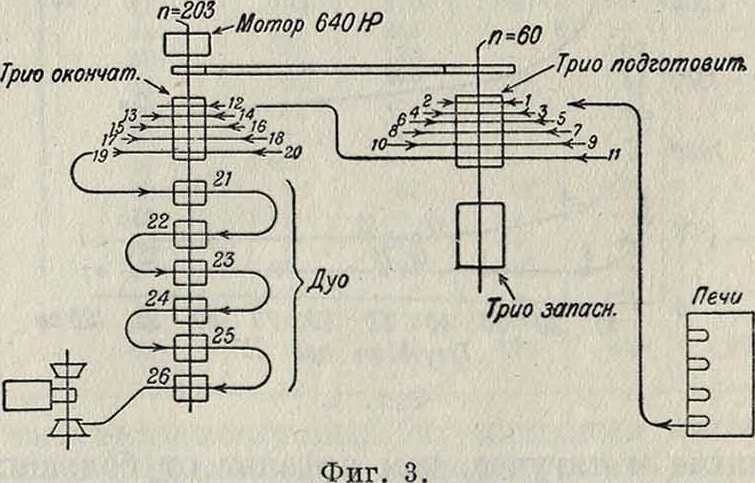

Быстрое охлаждение в воде при t° 0-120° является основным видом закалки. В отличие от углеродистых сталей, резкая закалка Д. не приводит его непосредственно после охлаждения в твердое состояние. Чем ниже t° закалочной среды, чем быстрее скорость охлаждения после нагрева и чем выше была

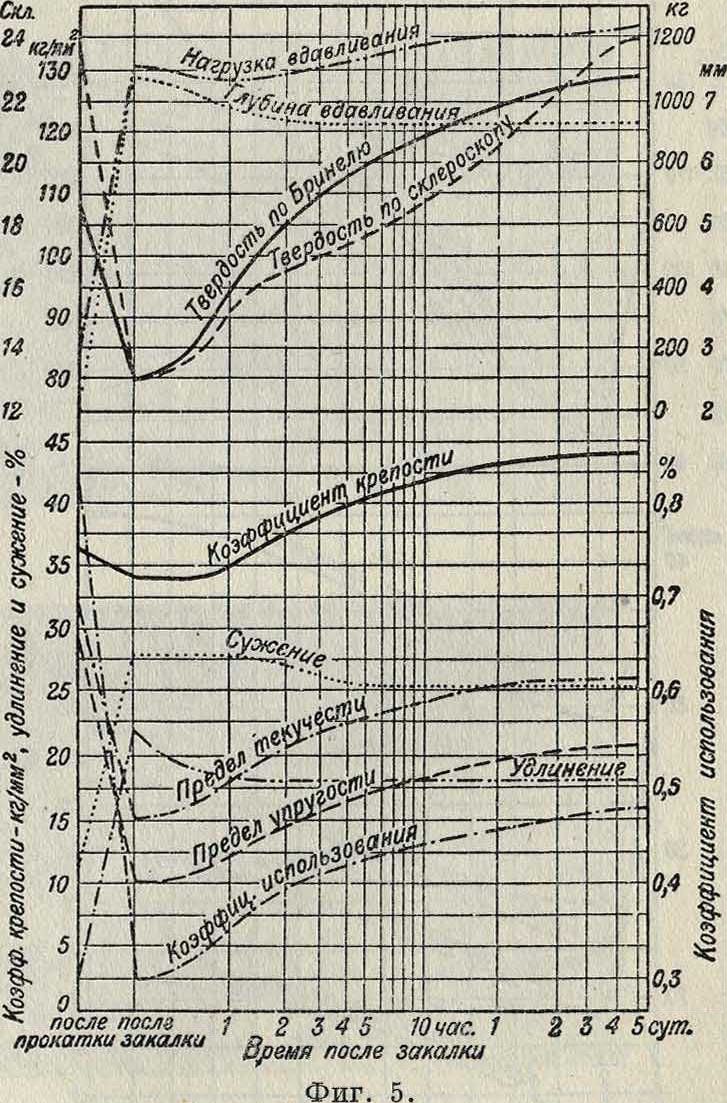

t° нагрева (не переходя 510—525°), тем относительно мягче сплав непосредственно после закалки (фигура 4). Но с течением времени, при лежании Д. после закалки в комнатной t°, механич. качества его изменяются. Числовые значения большинства обычно определяемых механич. качеств увеличиваются. Мало изменяются лишь удлинение и сужение поперечного сечения. Наибольшие изменения механич. качеств Д. с течением времени происходят после закалки при 500— 520°. Ход подобных изменений (по Андерсону) представлен на фигуре 5 (отрезки времени по оси абсцисс отложены по величине в виде логарифма числа минут, прошедших с момента закалки. В дальнейшем у всех диаграмм, где по оси абсцисс отложено время, принят такой же метод изображения).

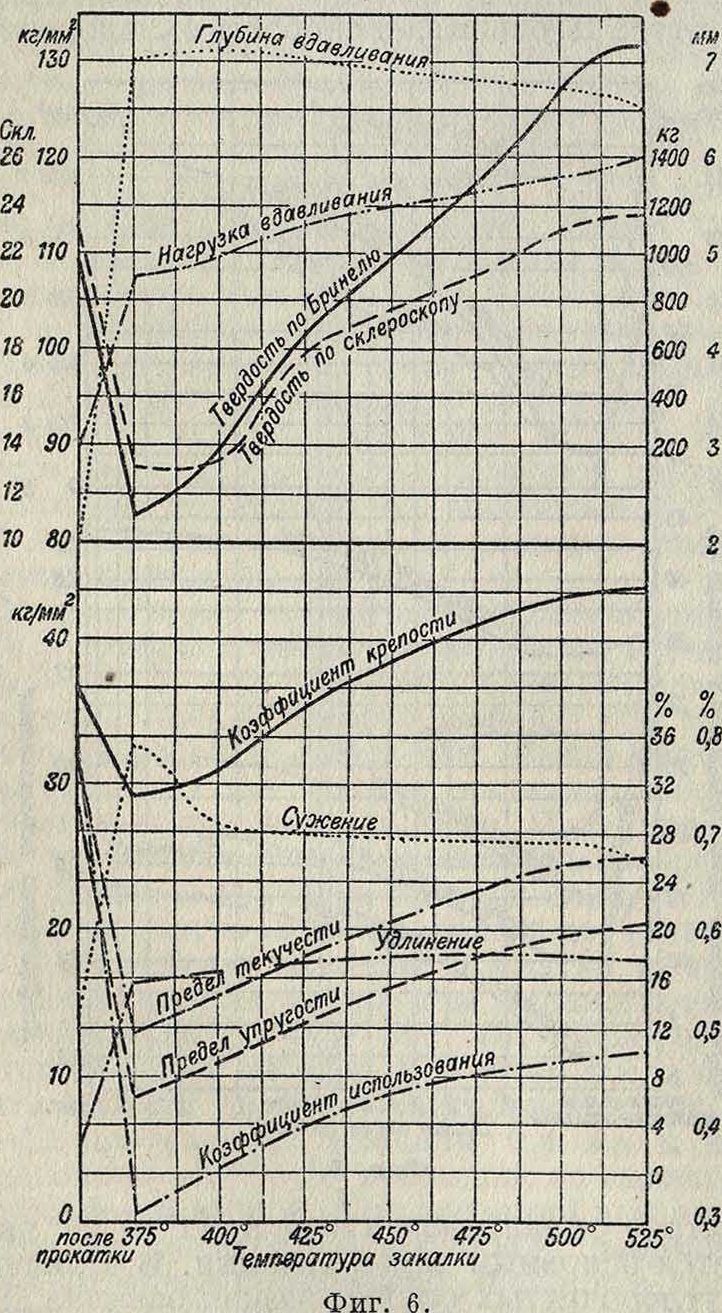

Явление изменения с течением времени механич. качеств после закалки называется старением, облагораживанием, улучшением, твердением или укреплением; однако,ни одно из этих названий не характеризует явления достаточно точно. Старение сплава при комнатной t° продолжается в течение 5—9 суток. В результате Д. приобретает наиболее высокие механич. качества. В таком состоянии сплав м. б. назван «застаревшим». После этого при обычных условиях механич. качества заметно не изменяются. Зависимость

после закалки и старения механич. качеств Д. от ί°, до которой сплав был нагрет перед закй, представлена (по Андерсону) на фигура 6. Лучшая 1° нагрева для закалки 510°. Подобное старение наблюдается и у других сплавов (смотрите Алюминиевые сплавы, Магниевые сплавы, Старение сплавов).

Фигура 7.

Охлаждение Д. на воздухе после нагрева до высоких температур (400—525°) также вызывает старение сплава; однако, изменение механических качеств происходит при этом в меньшей степени, а при охлаждении его вместе с печыо в течение 15 и более часов Д. приобретает наиболее низкие механич. качества. Чем медленнее сплав при охлаждении достиг 4° в 300°, тем меньше сказывается на его механич. качествах величина ί° нагрева (если она не превосходила 525°). Нагрев выше 525° ведет к понижению механич. качеств; особенно резко падает удлинение. Такой сплав называется пережженным. Пережог характеризуется тем, что сплав покрывается пузырями или сразу сильно темнеет. При ί°οκ. 650° происходит плавление Д.

Старение сплавов типа Д. после закалхш происходит не только при комнатной 4°,— «нормальное», или «самостоятельное», старение, но и при повышенной (100—150°)— старение «искусственное», или вынужденное. В последнем случае, в зависимости от 4°, старение происходит быстрее, чем при комнатной ί° (смотрите Старение сплавов).

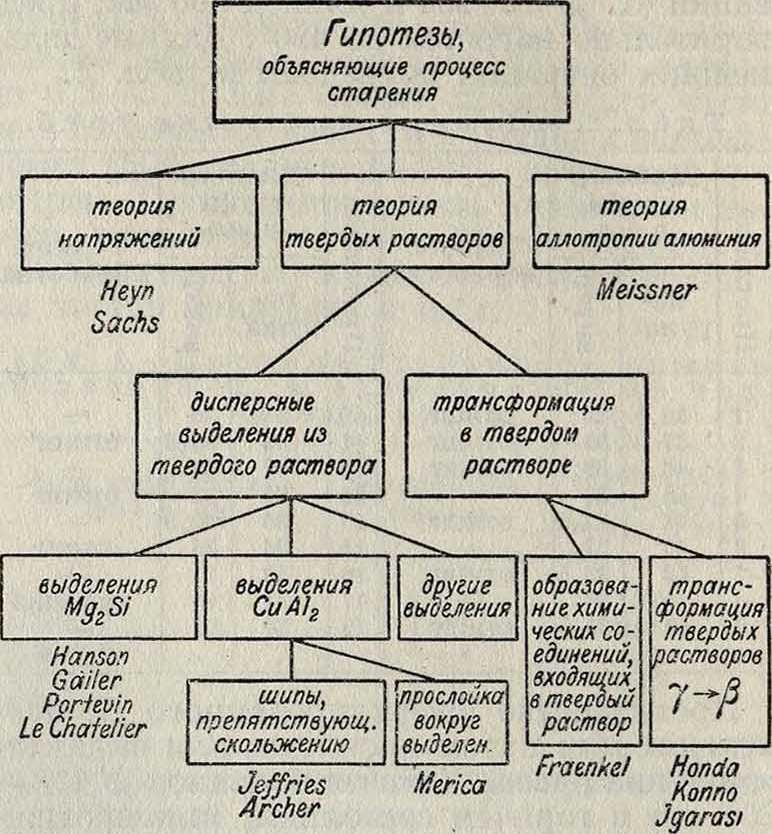

Теория закалки Д. ОтожженныйД., как следует заключить из диаграмм плавкости (Al-Си, диаграмма Дикса,—см. Алюминиевые сплавы-, Al-Mg—см. Магниевые сплавы), представляет собою гетерогенную смесь твердого раствора А1 с малыми количествами Си, Mg и других составляющих. Нагрев до темп-р, при охлаждении с которых происходит закалка, переводит большее количество составляющих в твердый раствор с А1, в связи с увеличивающейся растворимостью составляющих при повышении темп-ры. Состояние же Д. непосредственно после закалки, в процессе старения и по завершении этого процесса, различными исследователями толкуется по-разному. Оживленная дискуссия по этому вопросу, сопровождавшаяся рядом

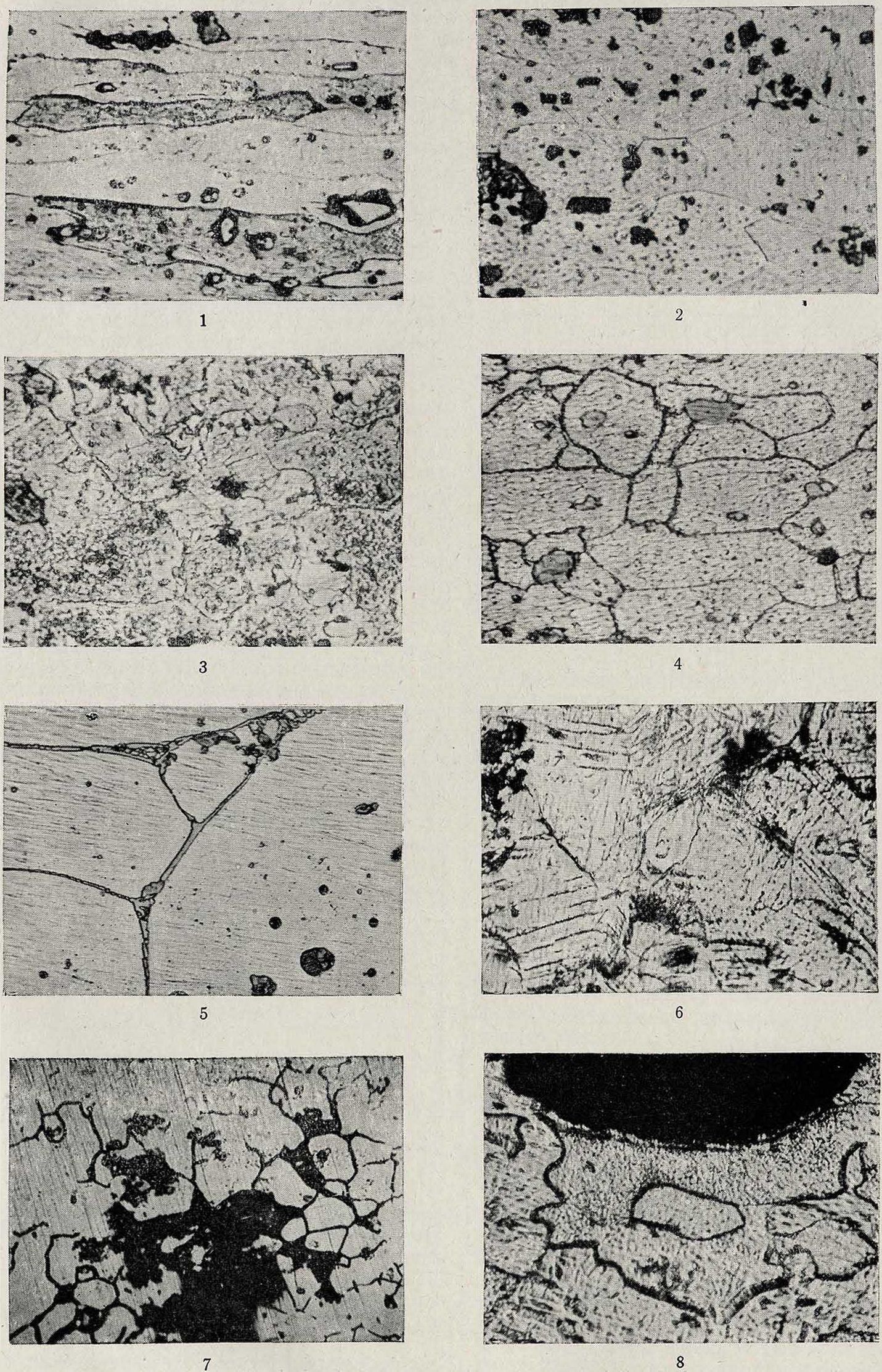

Микроструктура прокатного дуралюмина: 1 — после прокатки, х 600; 2 — закаленный с 500° С,×600; 3 — отожженный при 500° С, х 600; 4 —отожженный при 300° С, х 600; 5 —закаленный с 600° С, х 400 (сетка вокруг кристаллитов); 6 —деформированный растяжением, х 300 (место около шейки); 7 — ин-теркристаллитная коррозия, х 160 (нетравленный); 8-точечная коррозия, х 280 (поперечный разрез).

экспериментальных работ, привела к созданию нескольких гипотез по теории закалки Д. (фигура 7). Теория внутренних напряжений (Гейн, Закс и др.) основывается на том, что литой Д. при старении крайне незначительно изменяет свои механические качества; сплав должен быть хорошо механически обработан (проковкой, прокаткой и тому подобное.), чтобы затем после закалки имело место отчетливо выраженное явление старения; но, согласно Арчеру, в Д., составленном из А1 высокой степени чистоты, наблюдается явление старения и в литом состоянии.

Теория аллотропии алюминия, по Мейснеру, основывается на том, что А1 при 560° превращается из одной аллотропич. модификации в другую; но дилатометрии. изучение А1 высокой степени чистоты, по Гаасу, показало, что от 0 до 610° в чистом А1 нет никакого превращения.

Теории твердых растворов имеют два направления. Одно считает, что при закалке Д. представляет собой твердый раствор. В процессе старения из твердого раствора выпадают дисперсные выделения составляющих, увеличивающие твердость сплава по мере своего выпадения, совпадающего с процессом старения. По Генсону, Гейлер, Портевену, ле-Шателье, выделяется Mg2Si, а Джефрис, Арчер и Мерика считают, что выделяется СиА12, потому что безмагниевые сплавы Al-Си также стареют. При этом Джефрис и Арчер объясняют повышение ме-ханич. качеств при старении тем, что дисперсные выделения являются своего рода шипами в теле кристаллитов, препятствующими образованию плоскостей скольжения. Мерика же считает, что алюминий адсорбируется на дисперсных выделениях в виде пленки [*]. Эта теория опровергается тем, что

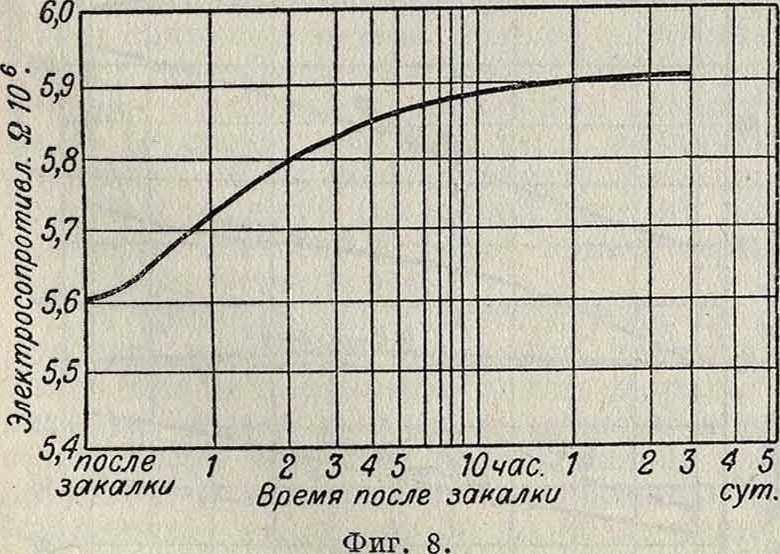

при распадении твердого раствора следовало бы ожидать уменьшения электросопротивления; опыты, однако, показывают увеличение электросопротивления в процессе старения Д. (фигура 8), так же как и при переходе отожженного материала в закаленное состояние (фигура 9).

По теории трансформаций в твердом растворе, В. Френкель полагает, что темп-рное равновесие в фазе твердого раствора при ί° в 500° нарушается закй; получается химич. соединение, к-рое в процессе старения Д. вступает в твердый раствор. Согласно теории К. Гонда, при медленном охлаждении из твердого раствора (утв.раств.) выде ляется Mg2Si (или другая составляющая, например, CuA12); процесс идет так:

Уте. росте. Тв. paCTB. + Mg2Si, проще:

Уте. росте. α

Выделение Mg2Si из твердого раствора при отжиге предполагает менее стабильную (ме-тастабильную) форму атомов Mg и Si в твердом растворе, более благоприятную для выделения их в форме Mg2Si. При закалке

| 4epei | сут | ки | (Δ | |||||||

| п | осле | 30KQJ | 1KU-J | |||||||

| /У | Непос | ред- | ||||||||

| emeet

ПОСУ 3QKOJ | то е ки— | |||||||||

0 ПО Z00 300 400 500

Температура закалки

Фигура 9.

образование местабильной структуры атомов в твердом растворе обозначается символом β. Состояние β—более твердое, чем γ или а. Закалка дает у смешанный с β. Старение—медленный переход у в β.

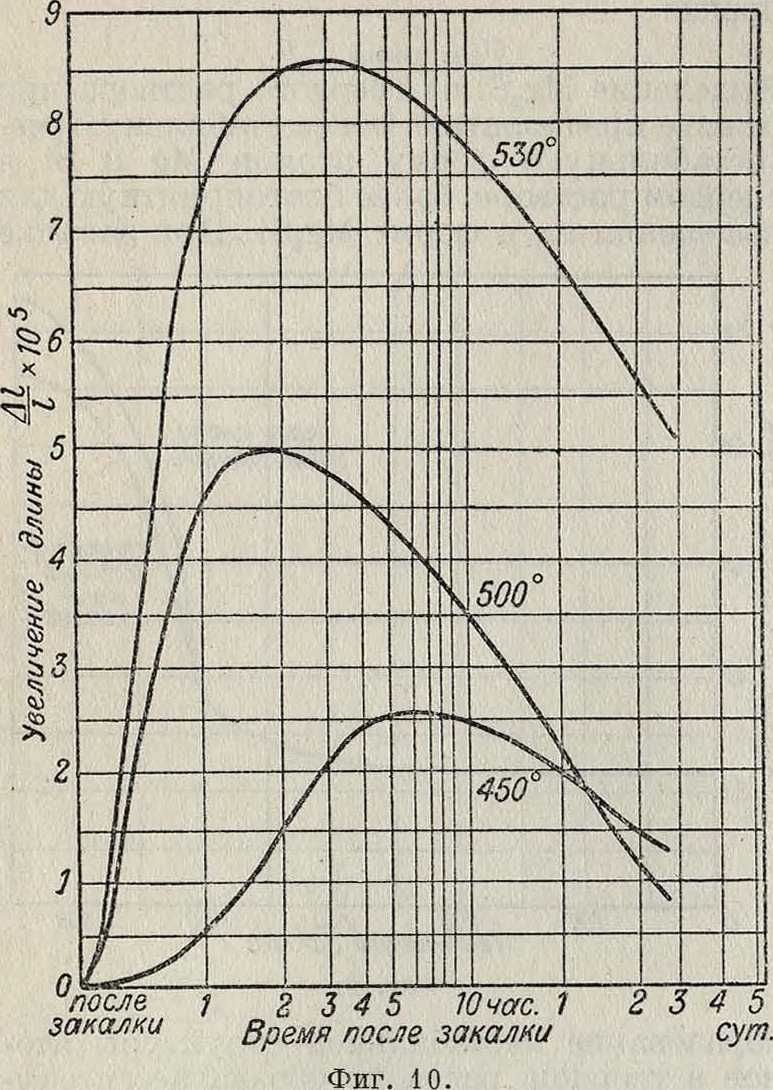

По данным опытов Гейна и Ветцеля [5], Игараси [6], Эндрью и Гея и Е. Бахметева [7], изменение длины и объёма Д. в процессе старения при комнатной t° идет сначала в сторону увеличения, затем уменьшения—кривая дает максимум (фигура 10). Это заставляет предполагать существование двух процессов в явлении старения или двух твердых растворов β и β". По объёмуVv<Vβ,>Ϋβ„ ; по твердости Пу < < Ηβ, > На, и транс формация закалки, старения и отжига протекает так:

Уте. росте. β те. росте. β те. росте. а ·

По структуре листовой Д. после холодной прокатки представляется состоящим из кристаллитов, вытянутых по направлению прокатки. При большом увеличении видны составляющие: белесые—СиА12 и черные— FeAl3 (вкл. лист, 1). Закаленный Д. как непосредственно после закалки, так и после старения имеет одинаковую структуру. Вытянутость кристаллитов по прокатке после закалки исчезла (вкл. лист, 2). Медленное охлаждение при нагреве до 500° дает структуру отожженного Д.; по граням кристаллитов видна сетка составляющих (вкл. лист, 3). Если же холоднопрокатанный сплав отжечь при 300°, то кристаллиты частично сохраняют вытянутость по направлению прокатки (вкл. лист, 4). Структура дуралюмина после закалки при 600°, приводящей к пережогу дуралюмина, представлена на вкладном листе, 5; здесь видна сплошная сетка составляющих по граням кристаллитов.

Деформирование Д. Горячая прокатка, прессовка, ковка Д. производится при 470—480°. При прессовке или ковке в

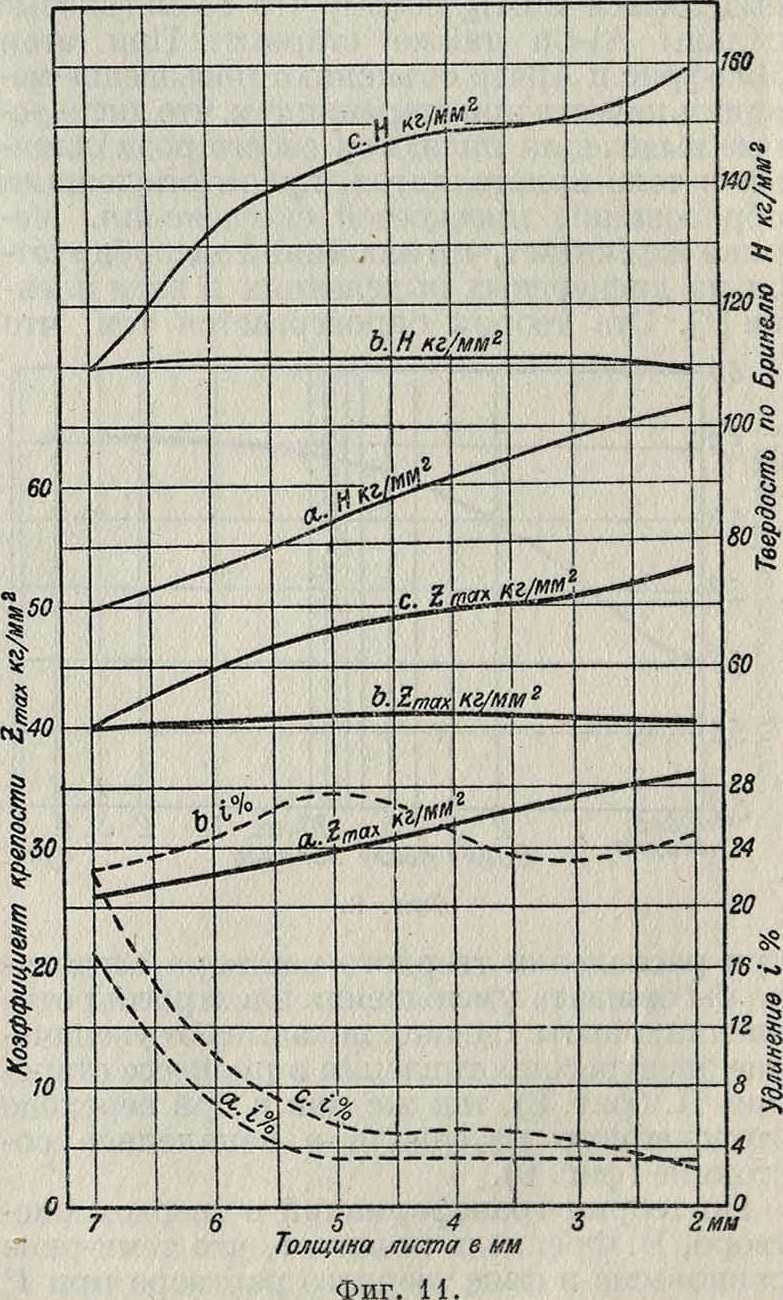

штампах для Д. необходимо большее давление или большая работа удара, чем для железа и стали, т. к. внутреннее сопротивление деформированию у Д. больше. Холодная прокатка отожженного Д. повышает коэфф-т крепости и твердости и понижает удлинение, как это видно из фигура 11—кривые а; закалка и старение после этого приводят к механич. качествам, изображаемым кривыми Ь, дальнейшая прокатка—к механич. качествам, изображаемым кривыми с.

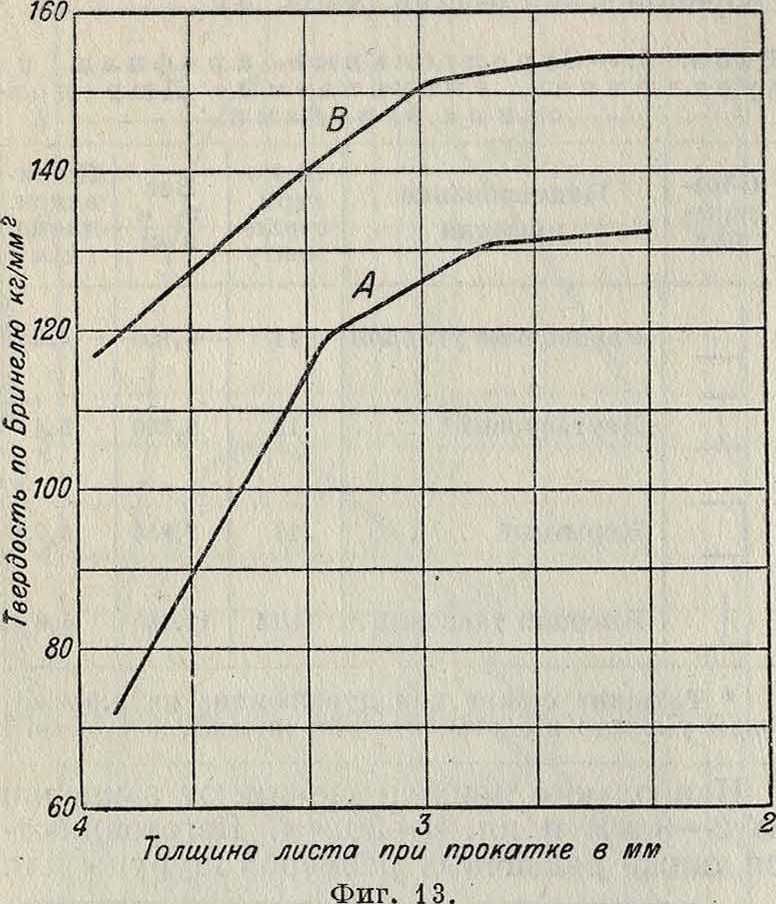

Радиусы углов загиба рекомендуется не снижать менее 2— 2V2 толщин листа. Закаленный Д. после старения деформируется хуже, чем отпущенный. Лучшая i° отпуска или отжига для последующего деформирования 350—375°. Деформирование в различные стадии процесса старения придает застаревшему материалу качества, указанные на фигуре 12. Прокатка непосредственно после закалки в результате старения дает меньшую твердость (фигура 13, кривая А), чем проката после процесса старения (кривая В). Рекомендуют поэтому избегать деформирования Д. в процессе старения, особенно непосредственно после закалки [V]· Однако, иногда термин, обработка после деформирования бывает затруднительна, тогда применяют деформирование и в процессе старения. Так, например, клепка заклепок из Д. производится часто после закалки, пока металл еще легко деформируется.

Внутренний механизм холодного деформирования Д. при растяжении состоит в незначительн. смещении кристаллитов сплава друг относительно друга и деформировании отдельных кристаллитов. При боль

ших деформациях отмечаются линии скольжения, различно направленные в зависимости от ориентировки кристаллографических осей кристаллитов. Указанный характер холодного деформирования наблюдается у Д. как при растяжении непосредственно после закалки, так и при растяжении после старения или в отожжен, состоянии (вкл. л., 6).

Сварка и пайка Д. не получили широкого применения, т. к. в обеих этих операциях Д. нагревается до ί° отжига, последующая же закалка не приводит к высоким механическ. качествам; припои не выдеряш-вают ί°, с которых производится закалка, и место спая разваливается; сваренное место имеет структуру литья и крайне незначительно повышает после закалки механическ. качества. Однако, сварка Д. все же применяется в деталях, не испытывающих больших нагрузок и не находящихся под действием морской воды и других растворов, вызывающих коррозию. В таких случаях для сварки (по указаниям Петерсена) пламя горелки должен быть концентрированным; при сварке толстых листов применяется ацетилен, при сварке тонких листов—водород. Незначительный избыток кислорода ведет к образованию окисной корки. В качестве флюса употребляется в виде пасты смесь из 32% NaCl, 24% КС1, 24% LiCl и 20% NaF,

смоченная водой. Очистка свариваемого листа производится погружением его в 10 %-ную HN03 с последующей смывкой теплой водой. После сварки, во избежание уеи-

ленной коррозии, остатки флюса смываются 10%-ной H2S04 и затем теплой водой.

Коррозия Д. Явление коррозии Д.в морской воде обнаруживается тем, что сплав покрывается белым налетом, особенно в частях, соприкасающихся попеременно с водой и воздухом. В результате коррозии ме-ханич. качества Д. понижаются. По данным Ангстрема, листовой Д. толщиной 1,5 миллиметров в воде с содержанием 2% солей с течением времени изменял свои механич. качества, как указано на фигуре 14. Кривые а относятся к Д., совершенно погруженному в воду, кривые Ь—к погруженному в воду наполовину. В кислотных и щелочных растворах Д. также подвергается коррозии. Потери веса Д., вследствие коррозии в течение месяца в различных растворах, по данным Т. Гарада, приведены в таблице 3.

Таблица 3. — Потери веса дуралюмина в течение месяца в разных растворах.

| Раствор | Концентрация раствора в % | Потеря веса в % |

| Na2C03. | 3 | 15,65 |

| ИС1. | 0,5 | 2.49 |

| I-IjSO,. | 0,5 | 1,85 |

| HN03. | 0,5 | 0,24 |

| ΝΗ,(ΟΗ). | 0,5 | 0,10 |

| Умезу, Шойгу *. | — | 0,03 |

| Уксусная к-та. | 30 | 0,03 |

| » » | 5 | 0,02 |

| NaCl. | 3 | 0,01 |

| Na2S03. | 3 | 0,007 |

| •Органич. к-ты, исслед. японскими | авторами. | |

В отожженном состоянии Д. подвергается коррозии сильнее, чем в закаленном состоянии после процесса старения. В контакте с другими металлами Д. подвергается коррозии сильнее с медью, меньше с латунью, затем с нержавеющей сталью (13% Сг), еще меньше—с железом и, наконец, с алюминием [в]. По своему действию на Д. различают коррозию: интеркристаллитную (вкладной лист, 7) и точечную (вкладной лист, 8), равномерную и местную. Более точной терминологии не установлено.

Для предохранения сплавов типа Д. от коррозии применяют различные покрытия; к ним относится покрытие лаком «дюраль» и по нему—минеральными масляными красками. Более надежное предохранение дает предварительная грунтовка, состоящая из свинцового сурика—от 30 до 80%, цинковых или свинцовых белил—от 30 до 60% и сырого льняного масла с сикативами РЬ, Мп, а в последнее время—с кобальтовыми сикативами. Кроме того, предохраняют Д. от коррозии: при помощи электролитич. покрытия его другими металлами (например Сг), путем специальной цементации Си и затем Ni, Сг, Со или Cd.

Применение Д. В литом состоянии Д., за редкими исключениями, применения не имеет. В обработанном состоянии применяются: листы гл. обр. толщ. 0,3—6,0мм, размерами 700 х 2 000 миллиметров; ленты толщ. 0,04— 2 миллиметров, шир. от 5—600 миллиметров в зависимости от толщины; трубы 0 8—100 миллиметров, с толщиной стенки 0,5 — 4,0 миллиметров; прутки 0 8 — 60 миллиметров;

проволока .0" 0,5 — 6,0 миллиметров; профили различных сечений и толщин, вплоть до больших строительных профилей, выпускаемых Дюреновскими з-дами (табл. 4).

Таблица 4. — Строительные профили из дуралюмина, выпускаемые Дюреновскими заводами.

| Обоз наче ние | Наименование профиля | № по герм, сортименту | Вес п. м в пг | Поставляем. длина в м |

| L | Равнобокий угловой | 14 | 9,800 | 4,6 |

| I | Двутавровый“. | 18 | 8,300 | 5,4 |

| □ | Корытный. | 18 | 7,850 | 5,7 |

| 1 | Высокий тавровый. | 14/11 | 11,180 | 4,0 |

* Толщина стенки для дуралюмина не 6,9 миллиметров, как указано в сортаменте для железа, а 8,0 миллиметров.

Наибольшее применение имеют заклепки 0 2—8 миллиметров и дл. 4—30 миллиметров. Изготовляются также различных размеров шурупы для

%

| у | — | У | ||||||||||

| А— | ||||||||||||

| — — | — | , —с | ||||||||||

| v

> |

*vQ | |||||||||||

| ’ N | ч | |||||||||||

| ч. | Ч | |||||||||||

| ч4·. | V | |||||||||||

| ·, N

V4 |

> ч | |||||||||||

| % | ч | |||||||||||

|

Растяжение произ- — ведено было после за кал и и через: —у-. 7 суток — —Δ— 1 сутки —5 часов —о— 5 -15 минут |

||||||||||||

| V4 * у | ||||||||||||

| N | X | |||||||||||

Величина остаточного удлинения Фигура 12.

дерева, болты и гайки. Д. применяется гл. образом в тех областях промышленности, где наряду с прочностью требуется легкость: самолетостроение (в СССР—конструкции Туполева, Григоровича; за границей—Юнкере,

Дорнье, Рорбах, Хейнкель, Форд, Бреге ит. д.); дирижаблестроение (гондола «Красного резинщика», цеппелины); производство

аэросаней, глиссеров, яхт, кузовов автобусов и автомобилей, частей велосипедов. Д. употребляется также в ортопедии, в производстве пишущих машин, сепараторов, центрифуг, спортивных принадлежностей и в оборудовании пожарных команд. Броневая

|

50 1 *40 i 1 1 Ь is isS *10 1 1 |

||||||

| 2 | ||||||

| ··— - | 0 | |||||

| ‘

V |

||||||

| *7 | i% | |||||

| ? 3 4 5 e | ||||||

Месяцы

Фигура 14.

плита из закаленного Д. толщиной 7 миллиметров, по указанию Бинни, не пробивается ружейным огнем с расстояния более 300 метров.

В последнее время, помимо Д., получают применение для тех же целей сплавы: л а у-

т а л ь, стареющий лишь при повышенных t°(смотрите Алюминиевые сплавы), и электрон, применяемый, кроме того, в виде отливок (смотрите Магниевые сплавы).

Производством Д. заняты: в СССР—Гос. трест по цветным металлам на своих з-дах в Кольчугине и в Ленинграде и Государствен. трест авиационной промышленности; в Германии—старейшие з-ды Diirener Metall-werke (Дюрен); во Франции—Soci6te du Dur-alumine (Кремлей-Бисетр, Куртален, Бурже); в Англии—James Booth & С° (Бирмин-гам) и лондонская British Aluminium С"; в Америке—Aluminium С° of America и друг. Цена 1 килограмм листового Д. около 2 р.

Лит.:1) Werkstoff - Handbuch. Nichteisenmetalle, В., 1927, Η. 1—5 u. 10; !) Музалевский ΙΟ. Г., Заводские методы изготовления твердых алюм. сплавов для авиастроения, «Труды II Всес. совещ. по цветным металлам», М.—Л., 1927, вып. 3—Доклады, т. 2;

3) В о р о н о в С. М., Явления обратной ликвации у алюминия и его сплавов, там же; *) М е г 1 с а Р., «Chem. and Metall. Engineering», N. Y., 1922, p. 881:

6) H e у n E. u. W e t z e 1 E., «Mitteilungen aus d. Materialprtifungsamt», B., 1922, B. 40; *) I g a r a s i, «The Science Reports ol the Tohoku Imp. University». Sendai (Japan), 1924, p. 334; ’) Б а х м е т е в Е. Ф., Механич. качества дуралюмина, в зависимости от деформирования растяжением в процессе старения, «Труды ЦАГИ», М., 1929; ·) Wilm A., Physik.-metal-lurg. Untersuchungen fiber magnesiumhaltige Alumini-nmlegierungen, «Metallurgies, Halle, 1911, B. 8, p. 225; *) А к и м о в Г. В., О состоянии работ по изучению коррозии дуралюмина и меры борьбы с нею. Доклад на конференции по авиа-авто-и моторостроению, М., 1928.—Г p а р д Г., Алюминий и его сплавы, пер. с фр.,

M., 1926; Деречинский И. Д., Легкие металлы и сплавы, Харьков, 1926 (указана библиография до 1925 г.); Сидорин И. И., Исследование кольчугалюминия, «Труды ЦАГИ», М., 1925, вып. 15 (указана библиография 1903—24 гг.); Шапошников Н. А. и др., Исследования кольчугалюмина, «Труды Ин-та прикл. минерал, и металлургии», М., 1925, вып. 15; Сидорин И. И., Исследование кольчугалюминиевых профилей, «Труды ЦАГИ», М., 1925, вып. 16; Селя к о в Н. Я., Рентгенографии, анализ в определении сплавов вообще иалюминиевых в частности, «Труды II Веес. совещ. по цвета, металлам», М.—Л., 1927, вып. 2—Доклады, т. 1; Шапошников Н. А., Вынужденное старение легких алюмин. сплавов как средство повышения их механич, качеств, там же; Anderson R. J., Metallurgy of Aluminium a. Aluminium Alloys, N. Y., 1925; Sachs G., Grundbegrif-fe d. mechan. Technologie d. Metalle, Lpz., 1925, p. 273; Corson M., Aluminium, the Metal a. its Alloys,

N. Y., 1926; Cohn L. M., Techn. Mitteilungen liber Duralumin, «Yerhandlungen d. Ver. zur Beforderung d. Gewerbefleisses», B.,1910,B.89,p.643;Fraenkel W.u.Seng R., Studien an vergiitbaren Aluminium-legierungen, «Ztschr. f. Metallkunde», B., p. 225, 1920; Fraentel W. u. Scheuer E., Vergiitbare Aluminium legierungen, ibidem, 1920, p. 427, 1921, p. 46; Honda Ii., «Chem. a. Metall. Engineering», N. Y., 1921, p. 1001; Η ο n d a K., «Chimie et Industrie». P. 1926, 3-bis, p. 425; Konno S., An Investigation of Duralumin, «The Science Reports of the Tohoku Imp. University», Sendai (Japan), 1922, p. 270; Anderson R. Some Mech. Properties of Dural. Scheet as Affected by Heat Treatment, «Proc. Amer. Soc. for Testing Materials», Philadelphia, 1926, 2, p. 349—375; Anderson R., Effect of Heat Treatment on Duralumin, «Forging — Stamping—Heat-Treating», Pittsburgh, 1926, p. 169—172, 208; Anderson R., An Atomic Picture of Duralumin a. its Cristal Structure, «Journ. of the Franklin Instit.», Philadelphia, 1926, p. 465—483; Sachs G., Einige Beobachtungen am Aluminium u. Alumimumlegierungen, «Ztschr. f. Metall-kunde», B., 1926, B. 18, H. 7. p.209—212; Meissner K. L., Die Veredelungsvorgange in vergiitbaren Alumimumlegierungen, «Zeitschrift d. VDI», 1926, B. 70, p.391—401; Archer R., The Hardening of Metals by Dispersed Constituents Precipitated from Solid Solution, «Trans. Amer. Soc. for Steel Treating», Cleveland, 1926. p. 718—747; Fnenkel W., Zur ICenntnis d. Vorgknge b. d. Entmischung iibersattiger Mischkristalie, «Ztschr. f. anorg. u. alig. Chemie», Lpz., 1926, B. 154, p.386—394; Guertler W., Zur Theorie d. Ver-edelung v. Contsructal u. Montegal, «Ztschr. f. Metallkunde», B. 1927, B. 19, II. 12, p. 488—91; M a s i n g G., Duraluminartige Vergiitung b. Eisen-Kohlenstoff-legierungen, «Wissenschaftliche Veroffentl. aus d. Sic-

mens-Konzern», В., 1927, p. 202; SauerwaldF., Die Rulle dispersoidchemischer Faktoren in d. Metal-lurgie, «Kolloid-Ztschr.», Dresden—Lpz., 1927, B. 42, H. 3, p. 252, 253. E. Бахметев.