> Техника, страница 45 > Железнодорожные мастерские

> Техника, страница 45 > Железнодорожные мастерские

Железнодорожные мастерские

Железнодорожные мастерские предназначаются для: а) ремонта подвижного состава и разных предметов оборудования дорог и б) для массового изготовления запасных частей подвижного состава. В некоторых странах с развитой промышленностью (например в Германии) последняя функция мастерскими не выполняется, и снабжение складов запасными частями производится от посторонних заводов. По объектам ремонта, Ж. м. бывают специализированные (паровозные или вагонные) и смешанные (паровозо-вагонные). Практика последних лет за границей и у нас остановилась на постройке исключительно специализированных мастерских, смешанные же мастерские старой постройки постепенно специализируются. При этом специализация идет не только в направлении отделения ремонта паровозов от ремонта вагонов, но и внутри этих двух классов мастерских, по типам и видам паровозов и вагонов.

По отношению к паровозам существуют два вида ремонтной политики. При одном из них весь ремонт, невыполнимый во время простоя в депо между поездами и на промывке сосредоточивается в главных мастерских; при другом—ремонт разделяется между г л а в-н ы м и мастерскими, производящими капитальный ремонт паровозов, и участковыми мастерскими, выполняющими остальной ремонт между двумя смежными капитальными. Различие этих видов ремонтной политики сказывается на размерах сборочных цехов главных мастерских, на характеристике ремонта и на длительности периодов, через которые паровоз поступает в мастерские. Различие в размерах сборочных цехов главных мастерских обусловливается неодинаковым количеством паровозов, проходящих через главные мастерские в том и другом случае. Характеристика ремонта, то есть сумма требований, предъявляемых к состоянию паровоза, выпускаемого из мастерских, м. б. понижена в тех случаях, когда паровоз чаще попадает в главные мастерские; это в особенности касается котельных работ, т. к. работы по другим частям паровоза претерпевают в этом отношении значительно меньше изменений. Благодаря, наконец, более частому возвращению паровозов в главные мастерские при первом виде ремонтной политики, снижение характеристики ремонта не отражается на состоянии паровозов, работающих на линии. Сопоставление германских и наших норм пробега и сроков ремонта паровозов может иллюстрировать разницу между обоими видами ремонтной политики (табл. 1).

Таблица 1.—Нормы пробега и сроки ремонта паровозов.

| Виды ремонта | Сроки ремонта в годах | Пробег (предельный) для пасс. ri[ |

| для тов. | ||

| I (Германия) | ||

| Капитальный. Средний. | I1/*

По мере надобности |

130 000 90 000 |

| II (СССР) | ||

| Капитальный. Средний. | 6 | 300 000 220 000 90 000 75 000 |

Что касается вагонов, то для их ремонта существуют следующие сроки:

Пассаж, мягкие: кап. рем. через 6 л., среди.—з г.

» жесткие: » » » 9 » » 3 »

Тов. с металлич. кузовом, металлич. стойками и деревянной обрешеткой: конвенционный ремонт через 4 г.

Прочие товарные: конвенц. ремонт через 3 г.

Кроме того, на нек-рых железы, дорогах в главных мастерских производится также и ежегодный осмотр пассажирских вагонов.

Распределение и состав Ж. и. При распределении мастерских по сети дорог руководятся или нуждами отдельн. дороги, или нуждами целой группы дорог, или, наконец, нуждами района, охватывающего части нескольких дорог. Районирование мастерских по тому или другому принципу, в связи со специализацией мастерских, начинает применяться во многих странах по соображениям технич. и экономич. целесообразности.

В состав паровозных мастерских входят цехи: сборный, пригоночный, медницкий, тендерный, котельный, трубный, малярный, механический, колесный, кузнечный, литейный, электросварочн., а, кроме того,—элек-трич. станция, центральная кладовая, главная контора, проходные будки, столовая, приемный покой и других вспомогательные части. Состав вагонных мастерских отличается от паровозных отсутствием тендерного, котельного, трубного, медницкого и литейного цехов, вместо которых устраиваются цехи тележечный, деревообделочный, столярный и жестяницкий. В соответствующих случаях м. б. развиты в отдельные помещения нек-рые отделения основных цехов, или, наоборот, неответственные цехи—обращены в отделения больших цехов, располагаясь в одном с ним помещении. Цехи литейный, кузнечный, механический называются подготовительными. Постройка их при каждой вновь строящейся мастерской не является обязательной и зависит от задач, возлагаемых на мастерские. В настоящее время, при интенсификации вспомогательных цехов существующих мастерских, мыслима и в СССР постройка мастерских, имеющих исключительно ремонтные задачи, по образцу германских, без всяких задач снабжения дорог запасными частями. Выгоды концентрации производства и массового изготовления могут вызвать постройку исключительно вспомогательных цехов, объединенных в центральный заготовительный з-д, приближенный к району нахождения сырья и не включающий в себе цехов с ремонт, задачами.

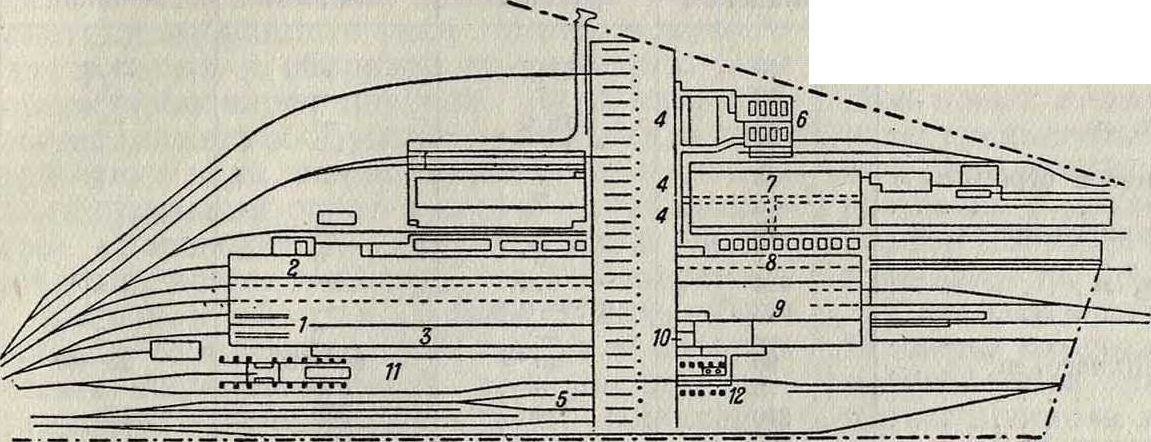

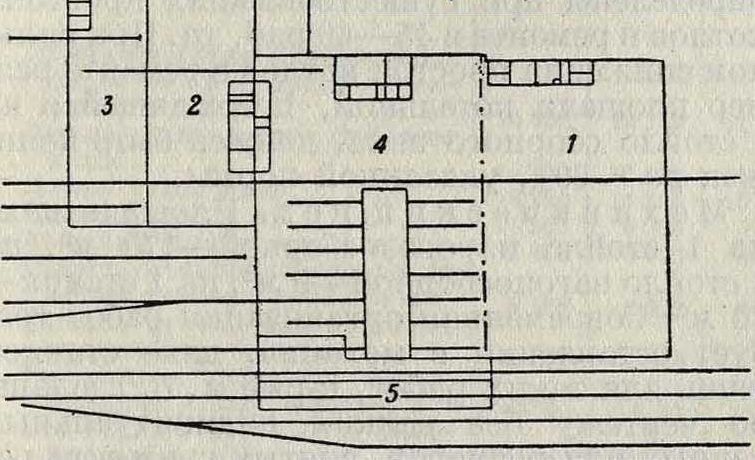

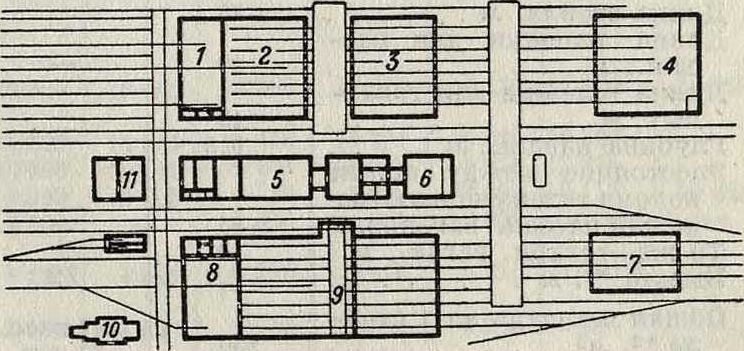

Мастерские м.б. тупиковыми и проход н ы м и, по расположению путей, связывающих их с территорией станции. Далее, мастерские могут состоять из отдельных построек или представлять собою здание под одной крышей. Подготовительные цехи располагаются отдельно от сборных. Различные типы расположения указаны на фигуре 1—4. Для транспортной связи между цехами употребляются передвижные дворовые тележки. Недостатки тележек: заносимость котлованов снегом и неудобство поперечного перемещения через котлован помимо тележки; преимущества тележек: простота маневрирования с единицами подвижного состава, помещающимися на тележке, уменьшение территории между цехами, удобство расположения цехов.

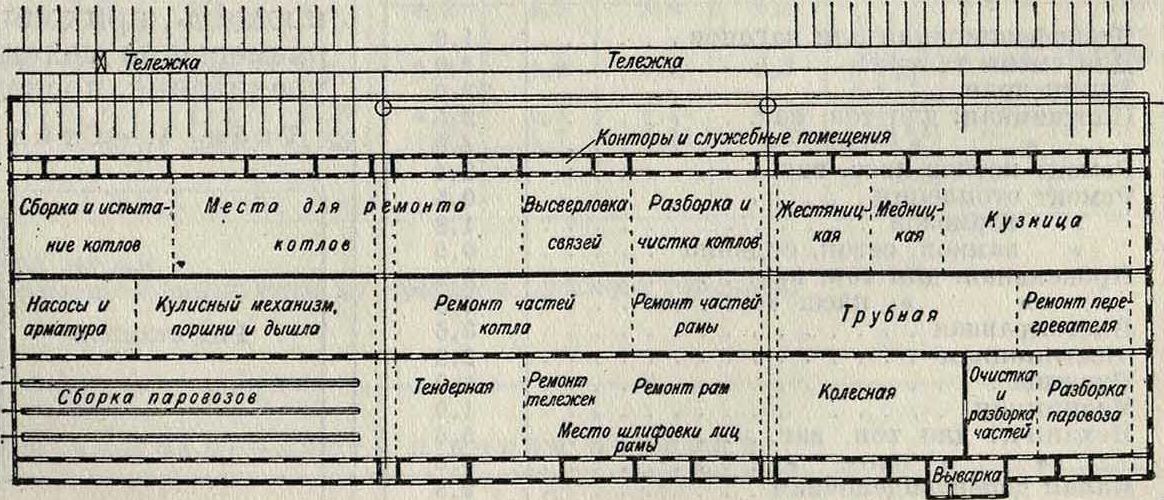

Устройство цехов. Паровозосборные цехи бывают: поперечные—с наружи, тележкой, поперечные—с внутренней тележкой и продольные. Первый тип устарел и при новых постройках не применяется вследствие сильного охлаждения и затемнения помещения большим числом ворот, выходящих на тележку. Поперечный тип с вну-

тренней тележкой свободен от этих недостатков, но представляет свои неудобства: излишнюю крытую площадь, непроизводи-

Фигура 1. Мастерская в Декатуре (С. Ш. А.): 1—место для заправки паровоза; 2—котельная; 3—тендерная; 4—машина; 5— место для разборки паровоза; 6—силовая станция; 7—кузница; 8—колесотокарная; 9—пригоночная; 10—распределительное бюро; 11—кран на 10 т; 12—кран на 5 т. тельно занятую под тележку; необходимость иметь, помимо тележек, краны для поднятия котлов и рам; ограниченность использо-

Сбориые цехи

(схема)

Фигура 2. Сборные цехи Муромских мастерских: 1— механический; 2 — котельный; 3 —тендерный; 4 —·сборный; 5 —малярный. поточи, систему ремонта. Продольные сборные бывают тупиковые и сквозные, а в последних пути могут выходить на дворовые тележки, что для поточной системы ремонта вагонов менее удобно. Примерные размеры площадей сборных цехов и соотношения их частейпри-ведены в таблице 2 и 3. В паровозосборной вспомогательные помещения в % от общей площади составляют: разборочная

5, медницкая 4, механич.

6, обшивочная 5, кладовые 7, уборные и раздевальни 5, контора 3, заправочная 5. Нужно, однако, иметь в виду, что данные, приведенные в таблице 2 и 3 относительно существующих в СССР размеров площадей цехов, взятые по дореволюционным нормам, в настоящее время в значительной степени устарели в результате введения новых методов работ, рационализации производства и нового законодательства в области охраны

Фигура 4. Вагоносборная мастер-с к а я: 1 —токарная; 2 — сборная пассаж, ваг.; 8—малярная; 4—сборная пассаж, ваг.; 5—кузница; 6—столярная; 7—малярная тов. ваг.; 8—деревообделочная; 9—сборная тов. ваг.; 10—контора; 11—силовая станция. вания цеха, т. к. в него м. б. вводимы те типы подвижного состава, которые умещаются на тележке и в поперечном стойле. С удлинением базы подвижного состава приходится такие сборные цехи перестраивать. Продольный тип имеет следующие преимущества: простое маневрирование кранами, возможность разнообразных способов расположения объектов ремонта, применения различной последовательности работ, и возможность ввода подвижного состава любой длины. Недостатком такого типа является лишь сильное охлаждение при открывании ворот в лобовых стенах.

Вагоносборные цехи бывают таких же типов, как и паровозосборные, с теми же преимуществами и недостатками. Продольные сборные для вагонов имеют еще то преимущество, что в них легче осуществить труда. Для этих новых условий не установлено еще строго определенных норм и не имеется статистич. материала. Кроме того,

Фпг. 3. Паровозосборная в Бранденбурге (Германия).

отношения площадей вспомогательных цехов к площади сборного цеха и к стойлу зависят от относительных объёмов продукции вспомогательных цехов, идущей для потребностей самих мастерских и для потребностей складов и участков дороги.

| Основные данные | Поперечная сборная | Продольная сборная | ||

| германская | русская | америк. | русская | |

| Общая ширина здания, м.. | 70 | 53,2 | 30 | 21.2 |

| Ширина здания у стойл, м.. | 2В | 17 | — | — |

| Ширина помещения тележки, метров. | 24 | 19,2 | — | — |

| Длина тележки, м..·. | 14 | 12,7 | — | — |

| Высота от пола стойла до затяжки стропил, м | 12 | 7 | 15 | 12 |

| Высота над тележкой, м.. | 5 | 7 | — | — |

| Высота от пола до рельса верхнего крана, метров. | 10 | — | 12 | — |

| То же—до нижнего, м.. | 7 | 6 | 9 | 9 |

| Расстояние между осями стойл, метров. | 6,4 | 6,4 | — | 6,4*1 |

| Глубина ямы у тележки, м.. | 0,3 | 0,20—0,60 | — | — |

| Число путей | — | — | 3 | 3 |

| Мощность мостового крана верхнего, га. | 80 | 40*2 | 80—120 | 25—40 |

| То же—нижнего, т.. | 5 | 5 | 5 | 5 |

| Площадь сборной на 1 стойло, мг. | 210 | 170 | 200 | 108 |

| То же—со вспомогат. помещениями, м%. | 300 | 250 | 300 | 150 |

| *ι Расстояние оси крайнего пути от стены 4,2 *2 Имеется только в одной мастерской. | м. | |||

Таблица 3.—О сновные данные по вагоносборным цехам.

| Попереч- | Продоль- | ||

| Основные данные | ная | ная | |

| сборная | сборная | ||

| Ширина для пассаж., метров. | 80 | _ | |

| » » товарн., метров. | 69 | — | |

| Длина стойла, метров.

Длина тележки для нас- |

23 | ||

| саж., м..

Длина тележки для товар- |

20 | ||

| ных, м..

Глубина канавы, метров. |

13 | — | |

| 0,3 | •— | ||

| Расстояние между осями | |||

| колонн тележечного помещения пассаж, вагонов, м | 26 | — | |

| То же—товарн. вагон., метров. | 19 | — | |

| Высота *ι, метров. | 7,2 | 72 | |

| Общая площадь на 1 стой- | |||

| ЛО *2, Λ12.. | 256 1 | 77 ТОВ. | |

| То же—без тележечного це- | |||

| ха, ..

Расстояние между осями |

320 | 6,4 | |

| путей, м .. | 6,4 | ||

| Число путей. | — | ||

| *ι При отсутствии кранов. | |||

| *2 При наличии особого тележечного цеха. | |||

| Площадь вспомогательных помещений | В ж“ на 1 стойло | ||

| Дезинфекционная для вагонов. | 1,0 | ||

| Для смены тележек. | 2,0 | ||

| Тележечная .. | 13,0 | ||

| Плотницкая: для тов. ваг. | 3,5 | ||

| » » пасс. ». | 4,0 | ||

| Ремонт котлов пасс. ваг. | 2,4 | ||

| Ремонт отопления. | 0,5 | ||

| » тормозов. | 1,8 | ||

| » замков, сеток, сидении. | 0,5 | ||

| Кровельная: для тов. ваг. | 2,3 | ||

| » » пасс. ». | 1,8 | ||

| Листоправная. | 3,6 | ||

| Жестяницкая. | 2,8 | ||

| Кузница.. | 6,0 | ||

| Медницкая .. | 1,0 | ||

| Механич.: для тов. ваг. | 5,8 | ||

| » » пасс. ». | 9,0 | ||

| Малая деревообделочная. | 2,3 | ||

| Ремонт освещения. | 1,5 | ||

| Полировочная и никелировочная. | 1,8 | ||

| Мастиковая и лакировочная | 3,0 | ||

| Обойная .. | 7,5 | ||

| Волосотрепальная. | 0,5 | ||

| Столярная .. | 12,5 | ||

| Дезинфекционная для обойных мате- | |||

| риалов .. | 0,5 | ||

| Прачечная.. | 0,6 | ||

| Краскотерочная. | 0,6 | ||

| Стекольная .. | 0,8 | ||

Котельный цех. Площадь на 1 стойло котельного цеха—180 ж2, на 1 стойло паровозосборной— 185. м2. Из этой площади приходится на площадь горячей котельной 35 м2, механической—20 .и2, вспомогательных помещений—20 т2. Высота котельной 12 метров до рельса крана. Указанные площади определены при существовавших простоях котлов в ремонте в 45—60 раб. дн. При сильном снижении простоя котлов в ремонте размер площади котельной, приходящейся на 1 стойло сборного цеха, должен быть понижен до ~60% указанной нормы.

Механический цех. Площадь цеха на 1 стойло паровозосборной—170 м2, на 1 стойло вагоносборной—9 ж2, на 1 станок— 20 ж2. Современная организация работ требует оставления в механич. цехе станков лишь для таких работ, которые м. б. сделаны по чертежу без всяких индивидуальных данных или размеров, снятых с объекта ремонта; выполнение же работ по индивидуальным размерам, отклонившимся от проектного чертежа в результате износа или условий сборки, переносится на станки пригоночного цеха. Эти обстоятельства должны уменьшить площадь механич. цеха на 1 стойло паровозо- и вагоносборной, увеличив площадь, приходящуюся в сборном цехе на размещение механическ. оборудования. Это увеличение последней площади равняется

Таблица 4, —Станковое оборудование цехов.

| Род станков | Число станков механич. и колесного цехов на 1 стойло паровозосборной | Число станков в % к общему числу станков (для СССР) | ||

| С.Ш.А. | СССР | в паро-

возо- сборн. |

в вагоно-

сборн. | |

| Токарные. | 4,80 | 2,79 | 42 | 31 |

| Строгальные. | 1,00 | 0,22 | 7,5 | 4 |

| Шепинги. | 0,50 | 0,29 | — | — |

| Долбежные. | 0,46 | 0,18 | 3 | 2 |

| Фрезерные. | 0,38 | 0,44 | 12 | 7 |

| Сверлильные. | 1,08 | 0,70 | 18 | 26 |

| Шлифовальные. Болто- и гайкорез- | 0,67 | 0,44 | 13 | 22 |

| ные. | — | — | 4,5 | 8 |

| Разные. | 0,70 | 0,27 | ||

100—200%, что составит не 6, а 10—15% от площади паровозосборной. Точное определение числа потребных станков м. б. сделано в зависимости от конкретной характеристики выбранного типа станка, режущего инструмента и оборотов трансмиссии. Для ориентировочного подсчета числа станков, составляющих оборудование механич. и пригоночного цеха, можно пользоваться табл. 4. Специализация работ и станков, поднимающая производительность отдельных видов станков, может изменить эти соотношения.

Колесный цех. Площадь цеха с бандажной составляет в среднем 30 м2 на одно стойло паровозосборной, при условии следующего объёма работ (%-ное отношение числа сменяемых частей ко всему числу колесных пар).

| Наименование колесных пар | Банда жей | Цент ров | Осей | Обточка бандажей |

| Паровозные.. | 340 | 2 | 3 | 240 |

| Тендерные. | 240 | 3 | 3 | 200 |

| Вагон, пассаш. | 50 | 10 | 15 | 100 |

| » товарн. | 20 | 10 | 15 | 100 |

При новых колесных станках, дающих производительность, в 3—4 раза бблыную сравнительно со станками, по преимуществу имеющимися в наших мастерских, указанный размер площади на одно стойло может быть уменьшен на 30—40%.

Тендерный и малярный цехи. Размеры площади цехов определяются по потребностям стойл, в зависимости от принятых простоев и расстояний между осями стойл. Основные данные для проектирования приведены в таблице 5.

Таблица 5.—Основные данные о паровозах и тендерах дорог СССР, необходимые при проектировании.

| Серия | 2-3-1 | 1-3-1 | 2-3-0 | 2-3-0 | 1-5-0 | 0-5-0 | 1-4-0 | 0-4-0 | 1-5-0 | 2-4-0 |

| сер. | сер. | сер. | сер. | сер. | сер. | сер. | сер. | сер. | сер. | |

| Данные | л | с | КУ | Б | Е | э | щ | О | Ф | М |

| Паровозы: | ||||||||||

| Длина паровоза от обреза бу- | ||||||||||

| феров до края будки машиниста *1 в миллиметров.

Длина рамы вместе с буфером |

14 898 | 13 115 | 11 964 | 12 398 | 13 565 | 12 306 | 12 600 | 10 110 | 13 100 | 14 190 |

| Длина рамы в миллиметров.

Полная база в миллиметров. Жесткая база в миллиметров. Высота от головки рельса до |

14 000 | 12 217 | 11 066 | 11 500 | 12 665 | 11 418 | 11 701 | 9 642 | 12 920 | — |

| 13 450 | 11 667 | 10 516 | 10 950 | 12 115 | 10 854 | 10 955 | 8 915 | 12 315 | — | |

| 11 505 3 960 | 8 900 4 000 | 7 930 4 120 | 9 090 4 200 | 8 482 | 5 780 4 320 | 7 800 4 600 | 3 890 3 890 | 10 115 3 700 | 10 680 | |

| верха дымовой трубы в миллиметров. Высота от головки до верха | 5 188 | 4 920 | 5 200 | 5 143 | 4 683 | 5 212 | 5 019 | 4 715 | 4 280*2 | - |

| дымовой трубы в миллиметров. Вес рамы с поперечн. скреп- | 5 000 | 4 820 | 5 000 | 5 000 | 4 550 | 4 776 | 4 500 | 3 400 | 4 280*2 | — |

| лениями и подбрюшник, в т Вес котла с трубами и паро- | 13,0 | 9,00 | 10,0 | 10,0 | 9,0 | 10,5 | 12,5 | 12,0 | 13,5 | — |

| проводами в т.

Вес котла без труб и паро- |

29,0 | 25,8 | 25,0 | 25,3 | 27,5 | 26,0 | 24,5 | 23,0 | 29,0 | |

| проводов в т. | 23,0 | 19,8 | 19,0 | 19,0 | 21,5 | 20,0 | 19,7 | 18,2 | 23,0 | — |

| Тендеры: | ||||||||||

| Вес тендера без колес в т. | 19,30 | 17,00 | 17,00 | 17,00 | 19,30 | 17,00 | 17,00 | 17,00 *4 | 16,00*3 | |

| 16,00 | ||||||||||

| Вес тендерного бака в т. Вес рамы со скреплениями в т | 5,0

4,3 | 4,4 | 4,3

4,0 | 4,4

3,2 | 4,4

3,2 |

4,4*4 | СМ.

> серию | |||

| 3,2 | 3,5*3

3,2*4 | 2,8*3 | ||||||||

| л | ||||||||||

| Полный вес тележки в т. | 4,5 | 4,23 | 4,23 | 4,23 | 4,3 | 4,23 | 4,23 | 1;25з“1 | — | |

| Вес тележки без колес в т. | 1,80 | 163 | 1,63 | 1,63 | 1,7 | 1,63 | 1,63 | 1,63*4 | ||

| *1 В том числе длина буфера 549 миллиметров. | ||||||||||

|

*2 Ныне при капитальном ремонте повышаются до пределов русского габарита. |

||||||||||

| *з з-осный. *4 4-осный. | ||||||||||

Таблица 6.—П отребность в новой поковке.

| Род ремонта | Новой поковки | Рессор | Болтов | Гаек черн. | Гаек отдел. | Заклепок | Шайб |

| Паровоз, капит. ремонт. | 2,70 т | 0,03 т | 1 3S0 шт. | 1 600 шт. | 150 шт. | 1 950 шт. | 50 ШТ. |

| Тендер, » ».. | 0,4 » | 0,02 » | — | — | 1— | — | 150 » |

| Пасс, ваг., кап. и среди.рем. | 0,38 » | 0,75 » | 200 » | 250 » | — | 150 » | |

| То же, ежегодн. осмотр. | 0,09 » | 0,2 » | — | — | — | — | |

| Товарный вагон, конвен-цион. ремонт. | 0,17 » | 0,02 » | 75 » | но » | - | 30 » | 50 » |

Т. Э. т. VII.

Ί9

Кузнечный цех. Площадь цеха на 1 стойло паровозосборной—125 ж2, ширина здания—по числу пролетов, высота 7—10 м, кран 5—10 ж. Распределениепоковки: молоты и прессы—50%, ковочные машины— 15%, бульдорезы —15%, ручная — 20%. В вагонных кузницах долю молотов можно несколько снизить в пользу ковочных машин (около 5 —10%). Каждый молот производит в год 130 —150 тонн поковки, ковочная машина—160 тонн Потребность в новой поковке указана в таблице 6.

Затрата рабочей силы на ремонтную поюэв-ку—около 20% от новой поковки в паровозных мастерских и 30—40% в вагонных мастерских. Число требующихся новых частей:

| Ко- | Цилин- | ||

| Рес- | нич. | дрич. | |

| сор | пру- | пру- | |

| шин | шин | ||

| На 1 паровоз с тендером, напит. | > | ||

| ремонт..

На 2 вагона пасс., капит. и сред- |

1 | ||

| ний ремонт..

На 4 вагона пассаж., годичный |

1 | > 20% | 40% |

| осмотр..

На 1 вагон товарн., конвенцион- |

1 | ||

| ный осмотр.. | 1 J |

Литейный цех. Площадь чугуно- и меднолитейной—75 ж.2 на 1 стойло паровозосборной. Площадь литейного зала определяется из расчета годовой производительности: для чугуна 4 тонн и для меди 1 тонна на 1 ж2. Площади вспомогательных сооружений (в % от размеров зала): стержневая 15—20, сушильня 12, заготовка формовочной земли 8—10, обрубная 15—20, вагранка 5—6. Потребность в литье:

Чугунное Медное питье, т литье, т

На паровоз с тендером,

| капит. ремонт.

На паровоз с тендером, |

5 | 1 |

| средний ремонт.

На пассажирский вагон, |

2 | 0,3 |

| капит. ремонт.

На пассажирский вагон, |

0,6 | 0,06 |

| средний ремонт.

На товарный вагон, кон- |

0,5 | 0,05 |

| венциоиный ремонт. | 0,25 | — |

Деревообделочный цех. Размеры цеха определяются из расчета 1 ж2 на 0,55— 0,60 ж3 перерабатываемого леса, считая в том числе и от 20 до 25% на отходы. Потребность в лесе при ремонте показана в таблице 7.

Таблица 7.—П отребность в лесе при ремонте.

| Род ремонта | Расход в м3 | |

| дуб | сосна | |

| Капит. ремонт 4-осн. пассаж, вагона | 1,68 | 3,38 |

| » » 3-осн. » » | 1,26 | 2,52 |

| » » 2-оси. » » | 1,40 | 4.20 |

| Среди. » 4-оон. » » | 0,84 | 1,68 |

| » ft 3-ОСН. » » | 0,63 | 1,26 |

| » » 2-ОСН. » » Ежегодный осмотр 4-осн. пассаж. | 0,56 | 1,68 · |

| вагона .. | 0,08 | 0,16 |

| Годов, осмотр з-осн. пасс, вагона. | 0,06 | 0,12 |

| » » 2-ОСН. » » | 0,05 | 0,16 |

| Постройка 2-осн. тов. вагона с же- | ||

| лезным каркасом. | — | 3,50 |

| Постройка 4-осн. тов. вагона. | — | 5,60 |

| Конвекционный осмотр 2-осн. тов. | ||

| вагона .. | 0,29 | 0,84 |

Вспомогательные помещения. Общая площадь всех крытых помеще ний в паровозных мастерских на 1 стойло паровозосборной—1100 ж2, в вагонных мастерских—400 ж2. Отношение площади территории к общей площади крытых помещений в среднем ок. 10. Общая площадь вспомогательных помещений составляет 150 ж2 на 1 стойло паровозосборной. В современных мастерских силовая станция (по Неезе-ну) должен быть рассчитана по среднему потреблению 0,5 kW на работника, при возможных колебаниях (шпицах) до 40%. Отдельные установки для электросварки, нагрева бандажей, сварки труб и тому подобное. должны быть учтены в размере 25—30% от их полной потребности. Установки для сжатого воздуха Неезен рекомендует определять из расчета 1,2 ж3, а кислородные установки в 0,1 ж3 на работника в день. Вспомогательные помещения для уборных рассчитывают по следующим нормам: 1 умывальник на 3 чел. и 1 очко уборной на 20 чел.

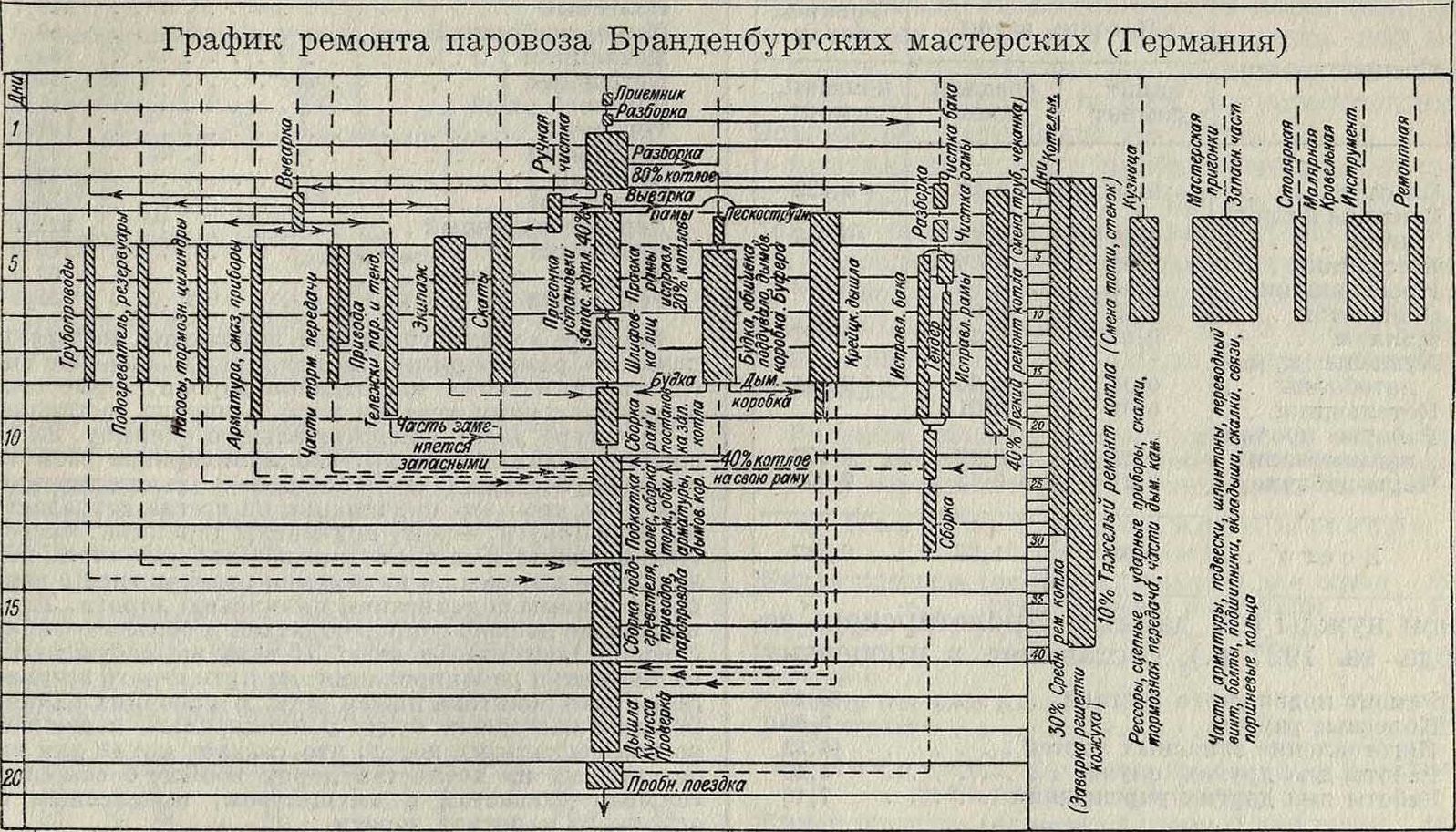

Простои в ремонте. Простой подвижного состава в ремонте имеет колоссальное экономии. значение. Планирование возможно меньшего простоя подвижного состава, нанесенное на бумагу, называется теоретич. графиком работ; фиксирование фактич. течения работ в характерных фазах называется исполнительным графиком. Примеры графиков приведены на фигуре 5—7. Цепь последовательных работ в графике определяет простой каждой единицы подвижного состава. Группа работ, производство которых не требует последовательного выполнения,— так называемые параллельные работы — вписывается в календарное время производства последовательной цепи. Простои в различных видах ремонта в ж.-д. мастерских СССР таковы:

Капитальный ремонт паровозов. 30—60 раб. дн.

Средний » ». . 14—26 » »

Капиталы!, ремонт пасс, вагонов 30—45 » »

Конвенцион. ремонт тов. вагонов. 3—8 » »

Дальнейшее понижение простоев идет достаточно сильным темпом. Герм, мастерские имеют простой паровозов при капитальном ремонте 30—20 и даже 15 дн. Объединяя все виды ремонта, в Германии понижают данные среднего простоя паровозов; германские мастерские, например, в 40% случаев практикуют замену котла запасным, в 25% не вынимают котлз из рамы, и лишь в 35%, подобно нашим мастерским, возвращают котел на его раму. Простой отдельных частей паровоза составляет:

В СССР В Германии

| Рама. : | 12—15 дн. | Рама. | 7,5 ДН |

| Сборка. | 6—10 » | Сборка. | 9 » |

| Разборка. | 1—2 » | Разборка и | |

| Окраска н | чистка. | 2,5 » | |

| сдача. | 4—6 » | Взвешивание | |

| Тендер. | 10—15 » | и заготовка | 1 » |

| Котел. | 20—45 » | Котел. | 30—40 » |

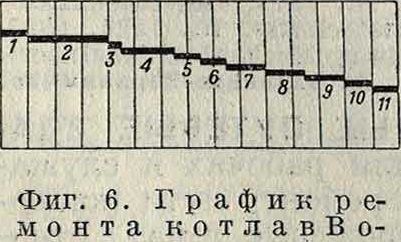

В Германии простой котла слагается из следующих элементов (цифры—в днях):

| Операции | I | II и III |

| Разборка .. | 5 | 4 |

| Сверловка .. | 4 | 2 |

| Заварка .. | 1 | 3 |

| Сборка .. | 25 | 16 |

| Холодная проба. | 2 | 2 |

| Горячая проба .. | 1 | 1 |

| Итого (округленно) | 40 | 30 |

Главным фактором простоя в ремонте пасса- I персонал (шишельники, вагранщики, модель-жирских вагонов является окраска их и | щики, слесари, чернорабочие)—40% от чис-

Фигура 5.

последующая сушка, которая занимает в СССР от 15 до 18 дней. Механизация окраски (разбрызгивателями) при скоросохну-щих красках сводит указанный простой до 5 — 7 дней.

Рабочая сила. Затрата рабочей силы на различные виды ремонта (без учета времени, потребного на изготовление запасных частей, взятых для замены) при современных условиях СССР выражается в среднем в следующих цифрах:

| Капитальный ремонт паровозов | 16 500 чв-ч. | на | 1 паровоз |

| Средний ремонт паровозов. | 8—10 » | » | 100 пар.-км |

| Капитальный ремонт пасс. ваг. | 3 500 » | » | 1 вагон |

| Средний ремонт пассаж, ваг. | 1 860 » | » | 1 » |

| Конвенционный ремонт тов.ваг. | 150 » | » | 1 » |

Дальнейшее снижение затраты рабочей силы будет иметь место в зависимости от тем-

Он.1 2 3 4 5 6 7 8 9 10 11 12 13 14 15

ронежских мастер с к и х. 1—высвер-ловка связей и болтов; 2 —разборка; 3 — очистка котла; 4—заварка; 5—постановка топки; 6— клепка и чеканка; 7—нарезка связей и болтов; 8—постановка связей и болтов; 9—клепка связей и болтов; 10—сборка на пресс; Л—опрессовка и обмазка. па организационных и технических мероприятий. Для определения общей потребности мастерских в рабочей силе подсчитанная по этим данным потребность должен быть увеличена на 13—14% на хозяйственные нужды. Число рабочих для изготовления запасных частей определяется следующими нормами. При отсутствии разделения процесса литья —

1 формовщик на каждые 50 тонн чугунного или 20 тонн медного литья в год; вспомогательный ла формовщиков; 1 кузнец (с молотобойцем) на каждые 22—24 тонн поковки в год. При разделении процесса литья производительность формовщиков повышается на 25—30%.

дн.1.

Л

’ 9 10 П 12 13 14 15 16 17 18 19 202122 23 24 25 2627232930

Пар. с див

--2L

л л

Пар. с

., I

Пар. с О

запасные котлы

Фигура 7. График ремонта паровоза в Воронежских мастерских:

1— подача колес;!/—разборка; III—отправка в рем. котла и колес; IV—готовность котла; V—проба; VI—окраска и сдача; 1—разборка;

2— готовность колес; 3—окончание котельных работ; 4—окончание электросварки; 5— опрессовка бака; 6—окончание сборки; 7—

проба паровоза.

Число рабочих различных специальностей, которые требуются в сборных цехах для ремонта 1 паровоза в год (по данным мастерских СССР):

Слесари. 1,80 Плотники. 0,02

Котельщики. . 0,70 Маляры. 0,10

Кровельщики. . 0,23 Станочники.. 1,10

Медники. 0,06 Чернорабочие.. 0,33

Число рабочих, требующихся для ремонта одного вагона в год, приведено в таблице 8. Распределение производственной рабочей силы по различным функциям мастерских, которые выделены в самостоятельную хозяйственную единицу, обслуживающую все

Таблица 8.—Число рабочих для ремонта 1 вагона в год.

| Пассаж, вагон | Товарн. вагон | ||

| Специальности | капит. ремонт | средний ремонт | конвеиц. ремонт |

| Слесари. | 0,48 | 0,38 | 0,022 |

| Столяры и плотники. | 0,58 | 0,27 | 0,016 |

| Жестяники. | 0,08 | 0,06 | — |

| Кровельщики. | 0,04

0,15 |

0,03 | 0,002 |

| Обойщики. | 0,07 | — | |

| i Маляры. | 0,35 | 0,29 | 0,007 |

| Кузнецы и молотобойцы. | 0,01 | 0,01 | 0,004 |

| Котельщики. | 0,02 | 0,01 | — |

| Рабочие прочих наименований | 0,11 | 0,13 | 0,007

0,009 |

| Чернорабочие. | 0,27 | 0,13 | |

| Всего. | 2,09 | 1,38 | 0,067 |

свои нужды (по данным Пролетарского завода за 1927 г.), составляет в процентах:

Ремонт подвижного состава. 68,20

Колесные работы.. 3,80

Изготовление запасных частей. 16,32

Работы для других служб. 4,40

Работы для других учреждений. 7,10

Вспомог.-хоз. персонал 30% от производствен. Адм.-техн. персонал 4,30% » »

Конторск. » 7,10% » »

По данным германских ж. д., Общее количество рабочих в мастерских составляет 45 чел. на каждый ремонтируемый паровоз; содержание административно-технического персонала—10%, а вспомогательного—8% от производственных расходов.

Расходы. Общая стоимость ремонта подвижного состава распределяется след, образом: а) при капитальном ремонте паровозов: рабочая сила 40%, материал 60%, б) при ремонте классных вагонов: рабочая сила 50%, материал 50% и в) при конвенционном ремонте товарных вагонов: рабочая сила 30%, материал 70%. Накладные расходы на производственную рабочую силу составляют 115—125%, из которых общезаводских от 25 до 30% и цеховых qt 90 до 95%. В частности, по данным Пролетарского завода за 1927 г., они распределялись следующим образом:

Общезаводские расходы в%.

Содержание личного состава заводоуправления .. 7,91

Расходы на помещение и инвентарь заводоуправления.. 0,36

Содержание телефона и сигнализации. . 0,29

Почтовые и телеграфы, расходы. о,68

Налоги и повинности.. 0,001

Сторожевая и пожарная охрана. 2,96

Содержание склада и расходы по нему. 1,96

Ремонт путей и зданий.. 2,15

Содержание и обслуживание транспорта. 3,80

Ассенизация.. 0,22

Содержание дворов и улиц в районе завода 1,67

Водоснабжение.. 1,03

Содержание школы ученичества. 0,16

» больницы.. 1,02

» клуба.. 0,23

» яслей.. 0,16

Специальные расходы по дератизации и дезинфекции.. 0,001

Гасходы по охране труда.. 1,63

Непредвиденные расходы (пенсии, пособия и тому подобное.).. 0,05

Итого.26,28

Распределение цеховых расходов между цехами в % от стоимости рабочей силы.

Литейный 111,2

Кузница паровозоремонтного отдела. 182,4

Кузница вагоноремонтного отдела. 116,3

Механический.. 112,5

Инструментальный.. 82,0

Колесный 123,7

Паровозобборный.. 89,0

Медницкий 69,5

Котельный 99,2

Вагоносборный.. 55,3

Товарный 67,7

Столярный 47,5

Обойный 52,0

Малярный 56,9

Деревообделочный.. 222,4

Лесопилка 166,9

Электрич. станция.. 93,9

Ремонтный 52,2

Внешнее административное положение мастерских довольно разнообразно. За границей мастерские иногда входят в состав тех отделов дороги, которые соответствуют нашим отделам тяги, а иногда составляют в структуре дорог самостоятельную единицу. За последнее время Германия, специализировав свои мастерские, подчинила мастерские нескольких дирекции одной из них; это подчинение не всегда совпадает с центром округа, к-рому подчинены дирекции. Мастерские нашей сети за последнее время также стали подвергаться выделению из ведения отделов тяги с непосредственным подчинением правлению дороги. Такое выделение должно сопровождаться и большей финансовою самостоятельностью. К тому же побуждают и соображения районирования, на путь которого вступает ремонтная политика нашей сети. В условиях районирования мастерские будут ремонтировать подвижной состав нескольких дорог, что создаст мотив для выделения их из хозяйства дорог вообще с самостоятельным бюджетом и имуществом, выделенным из основного капитала дороги.

Лит.: Пущин В.М., Главные мастерские ж. д., М., 1927; Пузанов Μ. П., Организация производства и учет производительности мастерских ж. д.,

M., 1925; Воронцов-Вельяминов А. В., Организация ж.-д. мастерских, М., 1926; Транспортный Hutte, ч. 2, в 7, 8, М., 1927; Михайлов В. Т., Тяговое хозяйство ж. д. Справочник, 2 изд., Л., 1926; Osthoff М., Новейшие паровозоремонтные мастерские, пер. с нем., «Ж.-д. мастерские по ремонту подв. состава», М.—П., 1923, 3 (7); Яну-ш е в с к и и П. С., Из практики Ростовских ж.-д. мастерских, там же, 1922, 1—4; 3 о д е р, Новые паровозные мастерские в Ниде, пер. с нем., там же, 1922, 4, 1923, 1(5)—5(9); Яшнев П. И., Трубная мастерская в Пильзенских мастерских, пер. с нем., там же, 5(9); е г о ж е, Типы и размеры зданий паровозосборных в главы, ж.-д. мастерских, там же, 1(5); В о р о н ц о в-В ельяминов А. В., Новый нем. тип мастерских для капит. ремонта паровозов, там же; е г о ж е, Из опыта мастерских Екатерининской дороги, там же, 1922, 4; ДмоховскийК. К., Ремонт паровозов в нов. главн. мастерских Пенсильванской ж. д., «Ж.-д. дело», М., 1926, 10—19; В ы-боров II. М., Паровозоремонтные мастерские Brandenburg-West, там же, 1926, 6—7; Дашкевич, Организация ремонта пассажирских вагонов, там же, 1927, 5—6; Уваров В., Реорганизация ремонта товарных вагонов в СССР, там же, 1926, 8—9; «Транспорт за границей», Берлин, 1925, в 1; Ne ese n F., Die Grundlagen f. d. Bau u. d. Einriehtung v. Lokomotiv- Ausbesserungswerken, B., 1926; «Glasers Annalen», B., 1927, Jubilaums-Sonderheft; «Das deutsche Eisen-bahnwesen d. Gegenwart», B., 1923; «Maschinenbau», В., 1926, 1927; «Werkstattsteclmik», В., 1926, 1927; «Z. d. VDI», 1928, 9; «Railway Mechanical Engineer»,

N. Y., 1928, I. А. Воронцов-Вельяминов.