> Техника, страница 46 > Железобетон

> Техника, страница 46 > Железобетон

Железобетон

Железобетон, строительный материал, представляющий собою соединение бетона из портландского и др. сортов высокосортного цемента и железа в единую конструкцию, в которой обе составные части работают статически, совместно, воспринимая каждая те усилия, которые приходятся на ее долю сообразно свойствам материала.

Характеристика Ж. Возможность совместной статической работы бетона и железа обусловлена существованием между ними силы сцепления, зависящей частью от химич. свойств портландского цемента, частью от механич. защемления железа в бетоне. Ж. сочетает довольно значительное сопротивление бетона сжимающим усилиям (при малом сопротивлении растяжению) с большим сопротивлением железа растягивающим усилиям. Основным принципом железобетонных конструкций является, поэтому, передача бетону преимущественно сжимающих напряжений, а железу—растягивающих. Имея в виду, что арматура повышает сопротивляемость элементов железобетонных конструкций также и сжатию, железо применяют и в частях сооружений, работающих на сжатие. Это повышение сопротивляемости базируется, с одной стороны, на непосредственном воспринятии железной арматурой сжимающих усилий, с другой стороны — на частичном обхвате бетона железной арматурой, что препятствует поперечному уширению железобетонных стержней при сжатии и образованию наклонных плоскостей сдвига, сопровождающих разрушение при сжатии.

Возможность сочетания бетона и железа в единую конструкцию основана на следующих обстоятельствах.

1) Между цементом и железом существует значительное сцепление, что заставляет оба материала работать совместно. Из опытов на непосредственное растяжение круглого железа, заделанного в бетон, обнаружено сопротивление сдвигу (сцепление) до 40 килограмм/см3; это сопротивление зависит от состава бе^ тона, его консистенции, длины и формы арматуры, состояния ее поверхности и целого ряда других факторов. По Баху, сопротивление сцеплению уменьшается с увеличением количества воды в бетоне; для литого бетона оно падает в среднем до 75% величины, получающейся при жестком бетоне. Более длинные железные стержни арматуры дают меньшее сопротивление, чем короткие, что объясняется неравномерным распределением по их поверхности сил сцепления. Увеличение сцепления достигается приданием концам стержней арматуры из круглого железа крючкообразных загибов. В Америке для той же цели применяют иногда железо специальных форм с выступами на боковых поверхностях. Европ. опыты показали, однако, что такие выступы способствуют растрескиванию бетона, благодаря чему эти формы арматуры не нашли распространения в европ. практике, тем более что они и много дороже применяемого в Европе обыкновенного круглого железа. 2) Температурные деформации бетона и железа почти одинаковы и не могут, т. о., нарушить сцепления между обоими материалами. С другой стороны, бетон, как сравнительно мало теплопроводный материал, хорошо предохраняет заделанное в нем железо от нагревания. Благодаря этому железобетон, конструкции оказываются в значительной мере огнестойкими. 3) Оба материала (бетон и железо) не оказывают друг на друга разрушительного действия. Наоборот, плотный бетонный покров железа оказывает на него консервирующее влияние, т. к. цемент служит в этом случае хорошим предохранителем железа от ржавления и даже уничтожает легкую ржавчину на его поверхности. Чтобы бетон выполнял свое назначение защиты железа от ржавления, он должен быть плотным и достаточно жирным. Для этой цели в сооружениях, подверженных влиянию атмосферных факторов, должен применяться бетон с содержанием не менее 280—300 килограмм цемента на 1 м3. Для сооружений, защищенных от влияния сырости, это количество м. б. понижено до 240 — 270 килограмм. Кроме того, необходима и достаточная толщина бетонного покрова для железа. В нормальных случаях достаточна толщина в 1—2 см, но для сооружений, подверженных непосредствен, влиянию влаги или вредных для железа газов, ее необходимо увеличивать до 3—5 см.

Усадка и разбухание бетона. Бетон при твердении на воздухе уменьшается в объёме—это явление известно под названием усадки. Наоборот, при твердении под водой получается увеличение объёма бетонного тела—р азбухание. Величина усадки бетона зависит от большого числа факторов, в том числе от его состава: чем бетон жирнее, тем усадка больше. Кроме того, усадка нарастает с течением времени. Для бетонов, применяемых в железобетонных конструкциях, можно принять как максимальное значение относительной усадки величину 0,5-10_3. Благодаря неравномерному просыханию бетонных тел по направлению от поверхности внутрь, усадка на поверхностях нарастает быстрее, что вызывает появление т. н. усадочных трещин даже в чисто бетонных массивах. Для предупреждения этого явления необходимо предохранение бетонных тел от быстрого и неравномерного просыхания, поливка их в течение возможно продолжительного срока. Наличие в бетонном массиве железной арматуры отражается на усадке, задерживая ее, и вызывает появление начальных напряжений—растяжения в бетоне и сжатия в железе. Опытные исследования и расчеты показывают, что начальные растягивающие напряжения в бетоне от усадки нередко достигают величины временного сопротивления, чем и объясняется наблюдаемое в железобетонных конструкциях появление усадочных трещин. Наоборот, набухание твердеющего под водой бетона с арматурой вызывает в нем начальные сжимающие напряжения и уменьшает опасность трещинооб-разования. Это обстоятельство требует создания для железобетонных конструкций условий твердения, наиболее близких к твердению под водой, то есть применения обильной поливки водой и предохранения от высыхания в течение возможно более продолжительного срока.

Способность Ж. к удлинению. Удлинение бетонных тел под действием растягивающих напряжений составляет непосредственно перед разрывом до 0,15 миллиметров на 1 метров Опыты французского исследователя Консидера (1899 г.) с железобетонными стержнями дали величины удлинения бетона перед разрывом в присутствии железной арматуры до 0,9 миллиметров, то есть значительно большие величины, нежели для чистого бетона. Это обстоятельство послужило в свое время поводом к созданию т. н. гипотезы Консидера о тягучести железобетона. Однако, дальнейшие, более тщательно поставленные опыты самого же Консидера, Клейнлогеля, Мёрша и др. не подтвердили этой гипотезы. Вопрос был окончательно решен образцовыми опытами Баха в Штутгарте, показавшими полную несостоятельность гипотезы Консидера. В настоящее время надо считать, что трещины как в чистом бетоне, так и в Ж. появляются при одних и тех же удлинениях. Однако, в то время как в чистом бетоне эти трещины ведут к немедленному разрушению, наличие железной арматуры задерживает расширение трещин настолько, что они остаются незаметными при обыкновенных условиях для невооруженного глаза, целость же стержня сохраняется.

Материалы для Ж. Ж., применяемый в конструкциях, предназначенных нести ста-тич. работу в течение продолжительного времени, должен быть изготовлен из материалов соответствующего качества. Особо строгие требования должны предъявляться к выбору материалов для бетона и к его изготовлению. В общем материалы должны удовлетворять следующим требованиям.

Цемент применяется преимущественно портландский, медленно схватывающийся.

Применение высокосортных глиноземистых шлаковых цементов допускается при условии, чтобы норма содержания их в бетоне, величины допускаемых для них напряжений и т. д. удовлетворяли установленным требованиям. Цемент должен удовлетворять союзному стандарту. Вода должен быть чистая и пресная, без присутствия неорганич. и ор-ганич. к-т, хлористого магния и сернокислой магнезии и вообще примесей, вредно влияющих на схватывание и твердение бетона. Не допускается болотная и торфяниковая вода. Темп-pa воды желательна не ниже 4°. Морская вода не должна применяться. Песок должен быть чистый, без примесей землистых частиц, угольной пыли, растительных остатков, глинистых и илистых составных частей, серного колчедана и гипса и вообще без таких примесей, которые невозможно удалить промывкой. Предпочтителен песок кварцевый или других твердых изверженных пород, речной или сухих россыпей, с угловатыми зернами и с шероховатой поверхностью. Рекомендуется смесь зерен различной величины, размером до 5 миллиметров, с модулем крупности не менее 1,5. Щебень ц гравий должен быть из твердых невыветриваемых каменных пород (гравий, галька или щебень), чистые, промытые. Они должен быть морозоупорны и обладать временным сопротивлением сжатью не менее 250 килограмм/см2. Для огнестойких сооружений нельзя применять щебень известковый. Необходимо избегать применения щебня с гладкими стекловидными поверхностями (кремнистые породы). Крупность—от 5 до 40 миллиметров. Железо нормально применяют марки Ст. 2 и Ст. 3; в особых случаях—Ст. 4 и Ст. 5 по номенклатуре НКПС. Поверхности арматуры должен быть чистые. Наиболее употребительные диаметры круглых стержней: 8—50 миллиметров для рабочей арматуры и 5—10 миллиметров для второстепенных частей. Нормальная длина от 8 до 12 ж и до 16 метров Для связывания отдельных частей арматуры идет отожженная проволока.

Состав бетона в железобетонных конструкциях. Бетон для изготовления железобетонных конструкций должен удовлетворять соответствующим условиям прочности, обеспечивать достаточное сцепление с железом и предохранять последнее от ржавления. Кроме того, производство железобетонных работ требует известной консистенции — пластичности бетона; в послед, время все более и более применяется литой бетон. Как выше указывалось, нормальным содержанием цемента в бетоне для железобетонных конструкций надо считать 280—300 «г в 1 ж3, в отдельных случаях 240—270 килограмм. Необходимая прочность бетона м. б. достигнута и при меньшей жирности, однако, тощие бетоны не обеспечивают сцепления с железом и нержавления последнего. Еще до настоящ. времени составы бетонов назначают обыкновенно объёмными соотношениями составных частей: цемента, песка и гравия или щебня, например: НН/^З; 1:2:4 и т. д. Однако,такой способ составления бетона совершенно нельзя признать правильным, как то показали новейшие исследования Фуллера, Абрамса и др. в Америке, Графа и др. в Европе. Как общий вывод различных исследований надо считать, что, помимо качества цемента и его количества в бетоне,

физич. свойств инертных ингредиентов и прочие, решающее влияние на прочность бетона имеют два фактора: 1) гранулометрии. состав смеси и 2) отношение количеств воды и цемента (по весу), или так называемый водоцементный модуль.

Гранулометрич. состав смеси определяется просевкой ее через набор сит с разными отверстиями и взвешиванием количеств, остающихся на каждом сите. Употребительным

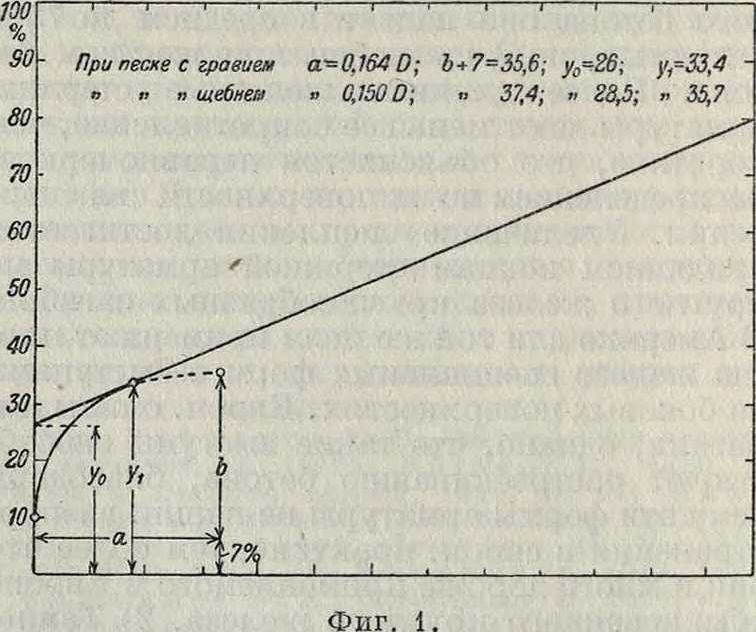

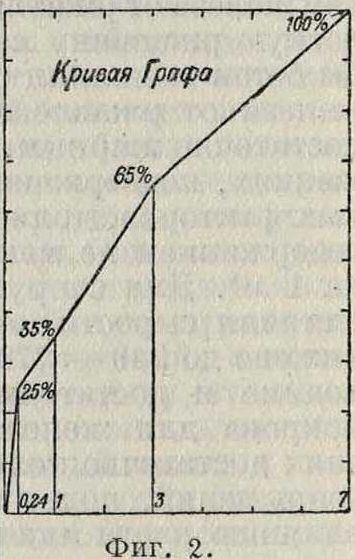

набором сит является американский, с отверстиями 0,15; 0,30; 0,60; 1,2; 2; 5; 10; 20 и 40 миллиметров. Результаты просевок наносятся в виде кривой линии, абсциссами которой служат размеры отверстий сит, а ординатами— количества в % смеси, проходящей через каждое сито. По Фуллеру,кривая наилучшего состава смеси вместе с цементом имеет вид представленный на фигуре 1. По Графу, решающее значение для прочности бетона имеет гранулометрич. состав раствора—смеси цемента с песком крупностью до 7 миллиметров. Камневидная составляющая должна подмешиваться в максимальном количестве, при котором еще достигается плотное обволакивание раствором как отдельных камней, так и арматуры. Наивыгоднейшая гранулометрическая кривая раствора, по Графу, имеет вид, показанный на фигуре 2. Наконец,

Абрамс характеризует гранулометрии. состав инертных добавок т. н. модулем крупности.

Для вычисления его определяют полные остатки на последовательных ситах путем суммирования найденных частичных остатков на данном сите и всех предыдущих (более крупных). Сумма числовых величин, выражающих полные остатки на ситах в %, разделенная на 100, и есть модуль крупности. Указаний относительно наиболее рациональных модулей крупности различных смесей не имеется, но во всяком случае понятие о них дает сравнение гранулометрия. составов и возможность получить однородные смеси. В среднем мож-

по считать, что величины модулей крупности имеют следующие значения: для мелкого песка—1,5, для среднего—2,4, для крупного— 3,1, для мелкого гравия—6,5, для среднего—6,9, для крупного—7,4.

Вполне доказанной является зависимость прочности бетона от водоцементного модуля, с увеличением которого прочность падает. При постоянстве модуля сохраняется и прочность бетона.По Абрамсу, единственным фактором, влияющим на прочность бетона, является водоцементный модуль, независимо от состава смеси и ее крупности. Только консистенция готовой смеси зависит от обоих факторов. Две серии американских опытов чрезвычайно наглядно характеризуют влияние водоцементного модуля (табл. 1).

Таблица 1 .—В лияние водоцементпо

Из предыдущего ясно, что особенно важно сохранение, при данных материалах, постоянства водоцементного модуля. С этою целью в Америке имеются при бетономешалках приспособления, автоматически отмеривающие количества как цемента, так и воды, причем имеется возможность учета также и естественной влажности инертных составляющих бетона—песка и гравия. Таковы водоцементные весы Джона Алерса и аппарат Бертини.

Для практич. определения и контроля консистенции бетона Абрамсом предложен метод измерения сплыва конуса из свежего бетона. Для этой цели применяется форма из листового железа в виде усеченного бездонного конуса с двумя ручками по бокам; высота конуса—35 см, диаметр нижнего основа-

го модуля на прочность бетона.

| Наименование характеристических данных |

Численные значения | |||||

| Серия I | ||||||

| Образец | 1 | 2 | 3 | 4 | 5 | 6 |

| Водоцементный модуль.. | 0,62 | 0,62 | 0,62 | 0,62 | 0,62 | 0,62 |

| Состав бетона .. | 1:2,5:4 | 1:2,5:3 | 1:2,5:2 | 1:2:4 | 1:2:3 | 1:1,5:3 |

| С: 1ЛЫВ В СМ.. | 2,5 | 13,5 | 19 | 18 | 21,5 | 24 |

| Прочность через 28 дней в килограммах/см2. | 279 | 283 | 288 | 277 | 300 | 289 |

| Цемент в 1 м3 в килограммах.. | 222 | 252 | 290 | 243 | 277 | 363 |

| С е | р и я 11 | |||||

| Образец | 1 | 2 | 3 | 4 | 5 | |

| Водоц -ментный модуль.. | 0,58 | 0,58 | 0,62 | 0,67 | 0,71 | |

| Состав бетона .. | 1:2:4 | 1:2:4 | 1:2:4 | 1:2:4 | 1:2:4 | |

| СПЛо1В в см.. | 0,63 | 5,75 | 16,5 | 18 | 21,5 | |

| Прочность через 28 дней в килограммах/см2. | 280 | 339 | 282 | 232 | 178 | |

| Цемент в 1 мг в килограммах. | 243 | 243 | 243 | 238 | 238 | |

А-цемент с сопротивлением сжатью 700 килограмм/сцг

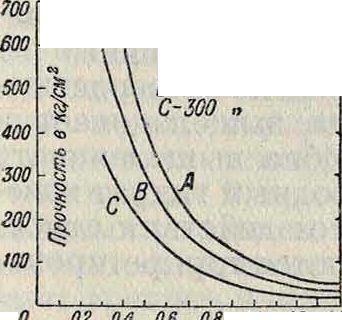

По Абрамсу, зависимость между водоцементным модулем и прочностью растворов 1: 3 из разного цемента изображается кри -выми, показанными на фигуре 3. Другие исследователи дают аналогичные кривые.

Т. о., по современным взглядам, назначение состава бетона должно основываться на предварительных исследованиях гранулометрии. состава смеси порт-ландского цемента с наличными материалами. В случае необходимости состав смеси должен быть исправлен добавлением ингредиента той или другой крупности. Далее добавляется еще необходимое количество воды для получения теста требуемой консистенции и определяется соответствующий водоцемеитный модуль. Из полученного бетона должен быть изготовлены образцы, в виде кубиков размерами 20 х 20 х 20 сантиметров или 30 х 30 х 30 см, для испытания на раздробление. Испытание кубиков из бетона с разным содержанием цемента и соответствующими водоцементными модулями дает возможность выбора того или другого состава, в соответствии с требуемой прочностью его. Задачей производства является изготовление бетона определенных предварительными испытаниями состава и консистенции.

_r у“ I

додоцгментный модуль

Фигура 3.

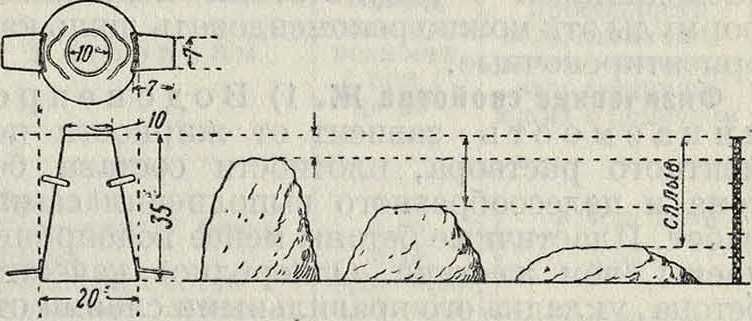

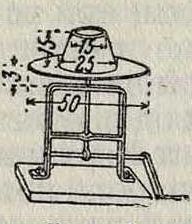

ния—20 сантиметров и верхнего—10 сантиметров (фигура 4). Форма заполняется бетоном тотчас по его затво-рении слоями по 10 см, причем каждый слой протыкается 30 раз железным стержнем, диаметром 15 миллиметров, с округло заостренным концом.

Фигура 4.

Немедленно по окончании трамбования верхняя поверхность бетона выравнивается, и форма осторожно снимается. Через 1 минуту по снятии формы измеряется уменьшение в высоте конуса, к-рое и называется с п л ы-в о м. Америк, нормы устанавливают 4 нормы консистенции бетона, для которых сплыв равен: 1,5—2,5 см, 7,5—10 см, 15—17,5 сантиметров и 20—25 см. Первая консистенция характеризует жесткий бетон, последняя—жидкий литой. Обе эти консистенции для Ж. применяются редко.Русские нормы, в соответствии с американскими, устанавливают сплывы: 1—2 см, 7—10 сантиметров и 15—18 см. Проба сплы-вом (Slumptest), как показали опыты, не всегда дает вполне надежные результаты и в

Америке заменяется ныне пробой на расплывание при сотрясении (Flowtest). С этой целью применяется сотрясательный столик американ. конструкции (фигура 5) Для этого испытания применяются конические формы указанных на фигуре 5 размеров. Мерой консистенции служит в этом случае отношение диаметра расплывшейся лепешки к нижнему диаметру коническ. формы, умноженное на 100. Существуют попытки выразить прочность образцов, изготовленных из бетона описанным способом, в функции во до цементного модуля.

Для цилиндрич. образцов, применяемых в Америке, временное сопротивление через 28 дней выражается, по Абрамсу, ф-лами:

где со—водоцементный модуль. Граф дает как наименьшее временное сопротивление кубиков размерами 20 х 20 х 20 сантиметров или 30 х х 30 х 30 сантиметров выражение:

к= ш +20)или к=кг1см2;

здесь Кп—временное сопротивление кубиков 7 х 7 х 7 сантиметров из раствора 1:3, применяемых при испытании цементов. Для ускорения результатов испытания кубиков были предложены испытания через 7 дней вместо 28 и формула для перехода от результатов 7-днев-пых испытаний к результатам испытаний 28-дневных. По данным герм, опытов, существует следующая зависимость:

wu=w4 + bVW,

русские нормы дают:

Was=W, + 7 ]/W,.

Ко всем предложенным ф-лам следует, однако, отнестись с большой осторожностью, т. к. на практике они дают результаты, сильно расходящиеся с результатами испытаний; формулы эти можно рекомендовать лишь как ориентировочные.

Физические свойства Ж. 1) Водонепроницаемость зависит от жирности цементного раствора, плотности состава бетона и целесообразного выполнения самих работ. Пластичные бетоны менее водопроницаемы, чем жесткие. Однородное качество бетона, укладка его правильными слоями относительно небольшой толщины, достаточное и равномерное трамбование после укладки, сохранение по выполнении работ б. или м. продолжительное время во влажном состоянии— не менее важны, чем соответствующий состав бетона. Наименее водопроницаемые бетоны, при одинаковом количестве цемента, получаются с уменьшением количества пустот в инертных веществах; опыты Графа показали, что бетоны с раствором, удовлетворяющим его кривой, отличаются наибольшей водонепроницаемостью. Для обеспечения от просачивания воды, при надлежащем составе бетона и при высоте напора в 1,2, 12,0 и 30,0 м, необходима толщина слоя бетона соответственно в 10, 38 и 165 см. Мероприятиями для предохранения от просачивания и впитывания воды служат: а) слой из цементного раствора 1:1 до 1:2, толщиной в 0,5 до 2 сантиметров с железненной поверхностью; б) добавка от */г Д° 1 ч. известкового теста или смеси гашеной извести с трассом на 1 ч. цемента; в) торкретирование; г) ф л ю-атирование и примеси спец, патентованных составов, как церезит, гидрозит и др.; д) изоляция из свинцовых листов, толя, руберойда, асфальта и прочие Если на проницаемый бетон наносится слой жирного цементного раствора (от руки или при помощи машины), то необходимо следить за возможно большим уплотнением его и за правильным и тщательным выполнением работ; если нанесенный раствор будет предохранен от высыхания, то достаточно очень тонкого слоя; если нельзя избежать высыхания раствора, то образование усадочных трещин м. б. ограничено нанесением слоя инертоля, литурина, гудрона и тому подобное.

2) Сопротивление атмосферным влияниям. Железобетонные сооружения необходимо предохранить в период их возведения до достаточного затвердения бетона от солнцепека, ветра, мороза и дождя. Быстрое высыхание под влиянием солнца и ветра приводит к появлению трещин в бетоне. Стойкость бетона в этом отношении тем меньше, чем разнороднее его масса и коэфф. расширения его составных частей. Эти волосные трещины в Ж. влекут за собой проникновение влаги к арматуре, результатом чего является ржавление последней, сопровождающееся увеличением объёма стержней и расслоением. Летом временное сопротивление сжатью у бетона, подверженного продолжительное время действию солнечных лучей, становится меньшим, чем у бетона,к-рый содержится влажным и хранится под прикрытием. Мороз прерывает процесс схватывания незатвердевшего бетона, и при t° ниже —15° свойство схватывания может даже совсем исчезнуть. Вообще при низких ί° следует рассчитывать на более медленное твердение, чем при комнатной ί°. Ускорение схватывания достигается, между прочим, добавлением хлористого кальция в количествах, определяемых опытом, т. к. хлористый кальций действует неодинаково на различные цементы. Протекающая по еще не затвердевшему бетону дождевая вода выщелачивает и размягчает бетон и способна выщелачивать из раствора и бетона свободный гидрат извести. Для предохранения от действия атмосферных влияний применяются торкретирование и флюатирование.

3) Сопротивление химическим воздействиям. Выбором соответственных отощающих материалов (кварцевого песка, базальтового щебня и тому подобное.) можно настолько ограничить химич. воздействия на бетон, что по существу будут подвергаться воздействию только составные части вяжущего вещества. Поэтому вопрос в данном случае сводится к выбору подходящего цемента и, в нужных случаях, к предохранению его от вредных влияний; это достигается рационализацией производимых работ, предохранением бетона на время б. или м. продолжительного твердения от химич. воздействия активных жидкостей, покрытием специальными составами (наир, инертолем—против

Фигура 5.

вод газовых з-дов, маргалитом—против масел и т. д.), устройством специальных предохранительных слоев из стойких материалов (глина, прозорит и др.), добавками, более прочно связывающими известь в цементе и изолирующими тем самым бетон от вредных воздействий. Стоячие жидкости менее опасны, чем текучие, все время обновляющие свой состав, или действующие механически (удары волн), или попеременно изменяющие t° (то теплые, то холодные). Эффект химич. воздействия является наибольшим для более напряженных частей сооружений. Наибольшее внимание следует обратить на защиту невидимых частей сооружений (например фундаментов), где обыкновенно начинают развиваться повреждения. К жидкостям, действующим на затвердевший цемент в бетоне, относятся соединения, заключающие в себе: а)все почти кислоты (серную, соляную, азотную, угольную, карболовую, уксусную, дубильную, бродильные жидкости и т. д.); б) многие соли, особенно сульфаты (гипс, глауберова соль, медный купорос), хлористый магний, щелочные растворы, соли аммония, жирные масла, животные и растительные жиры, тяжелые масла каменноугольной смолы и прочие В каждом частном случае необходимо, однако, выявить—следует ли считать жидкость, с которой приходится иметь дело, вредной для бетона или нет. Вредное действие на бетон морской воды зависит от присутствия в ней сернокислой магнезии и хлористого магния. Сульфат, благодаря образованию «цементных бацилл», влечет за собой разрушение сооружения. Для образования цементных бацилл, то есть гипсового алюмината, требуется совместное наличие извести, глинозема и сернонатриевой соли. Предохранительными против разрушения мерами в данном случае служат: наиболее плотный состав бетона, с употреблением соответствующих цементов— шлакового, бокситового; примесь трасса и пуццолана, повышающая стойкость цементов против химич. воздействий; покрытие поверхности бетона различными химич. составами (углекислый аммоний, кремнефтористый магний, фтористый кальций и др.), которые образуют в химич. соединении с раствором кору, не поддающуюся действию морской воды; торкретирование. Химическое воздействие атмосферы (кислорода, азота, углекислоты и паров воды воздуха) при нормальных условиях не вредит бетону, но сернистые соединения в дымовых газах оказывают вредное влияние на бетон, а по разрушении покрова арматуры и на нее. Дымовые газы в особенности разрушительны при наличии сырости в сооружениях. Внешнее увлажнение сооружения водяными парами дымовых газов является безвредным при наличии плотного и сухого бетона, защищенного от атмосферных и напорных вод. Предохранительными мерами являются: применение возможно плотного бетона в частях, подверженных непосредственному действию дымовых газов (в зонах арматуры диаметр камневидных добавок не должен быть более 2 см), жирное плотное обволакивание арматуры; придание защитному относительно всей арматуры бетонному слою толщины не менее 4 см4, применение железистых и более бедных известью цементов и прибавление к портландскому цементу трасса; тщательный отвод всех вод от сооружения; устранение воздействия дымовых газов на свежий бетон; сглаживание поверхностей, подверженных действию дымовых газов, для быстрого отвода их; применение защитных щитов; флюатирование. Металлы при соприкосновении с бетоном окисляются, за исключением благородных металлов и железа; последнее, будучи окружено бетоном, при надлежащей плотности его и отсутствии трещин, совершенно не ржавеет. Но для этого требуется соблюдение конструктивных требований, предъявляемых к железобетонным конструкциям.

4) Сопротивление действию электричества. В случае опасности появления электрич. токов необходимо принимать меры предосторожности, имея в виду, что под действием электричества в нек-рых случаях наблюдались разрушения арматуры, в особенности в сыром бетоне, в массе же бетона возможны электролитич. изменения.

5) Теплопроводность бетона, отвечающая примерно таковой естественных камней и несколько бблыная теплопроводности кирпичной кладки, зависит гл. обр. от теплопроводности камневидных материалов, объёма бетона, его t° и степени влажности. Тонкопористые бетоны из пористых, малотеплопроводных материалов (например шлаков, пемзы) обладают наименьшей теплопроводностью; плотные бетоны из плотных материалов (например щебня из кварцитов, кремней и кварцевого песка), наоборот,—наибольшей. Теплопроводность трамбованного бетона почти вдвое больше, чем нетрамбованного. Коэффициент теплопроводности может быть принят для бетона примерно вдвое большим, чем для его камневидных составляющих, что видно из табл. 2.

Таблица 2,—Коэфф-ты теплопроводности.

| Материалы | Коэфф. теплопроводности λ при ί° до 20° | Увелич. теплопроводности вследствие смешения камневид-иых составляющих с цементом |

| Гравий.

Гравелистый бетон. Шлак. Шлаковый бетон. Пемзовый щебень. Пемзовый бетон. |

0,32

0,70 0,15 0,25—0,30 0,10—0,12 0,25 |

j в 2,18 раза 1 » 2,00 »

1 » 2,20 » |

6) Огнестойкость. Железобетонные конструкции, правильно сконструированные и хорошо выполненные, обладают значительной огнестойкостью. Сопротивление бетона механич. усилиям при высоких t° понижается, но распадения составных частей не происходит. В общем бетон достаточно предохраняет арматуру от нагревания. По данным Грута (Grut), при нагревании до 1 000° бетонных образцов наблюдались на различных глубинах от поверхности следующие ί°:

Глубинавсл. 1 2 3 5 7 9

Г.. 829° 673° 594° 446° 343° 261°

В сооружениях, подверженных опасности в смысле пожара, следует повышать глубину укладки арматуры до 5—7 сантиметров и применять наиболее огнестойкие камневидные составляющие. Не следует применять в этом случае естественных камней с большим содержанием кремневой к-ты. Гранит, кварц, песчаники поэтому мало пригодны. Долерит, базальт и известняк оказались при высокой f° более стойкими, хотя последний при этом химически изменяется. Цемент для рассматриваемых сооружений тем пригоднее, чем под большей 4° произведен его обжиг. В общем можно принять, что при нагревании до 500° бетон теряет до 20% своего сопротивления сжатию.

7) Влияние колебаний температуры. Железо и бетон от теплоты расширяются, а при охлаждении сжимаются. Коэфф. β линейного расширения литого железа—0,0000122—0,0000145, стали—0,000019. Опытами Келлера установлено, что коэфф. линейн. расширения бетона с увеличением в его составе количества песка и щебня уменьшается. Вследствие неоднородности состава Ж. и неодинаковости нагревания в нем возникают 4°-ные напряжения,могущие вызвать появление трещин. Этому противодействуют рациональным конструированием (4°-ные швы) и учетом 4°-ных напряжений в статически неопределимых системах.

Механические свойства Ж. 1) Зависимость между деформациями и напряжениями, а) Для железа и стали закон удлинений Гука, устанавливающий пропорциональную зависимость между деформациями и напряжениями до предела пропорциональности, дает достаточно точное понятие о действительном законе упругости. Зависимость эта выражается следующими формулами:

τ =

α= Е ε, п т -г-,

® У ~ 2(т+1) У ’

где о—действующее нормальное напряже-Р (сила) π

E—модуль упругости, ε—

яяе=-г

F (площ.)

относительное удлинение или укорочение =

ΔΖ (удлин. или укороч.)

= · i .ДЛ.ШН ;ы,м,нта) - действующее напряжение сдвига, G—модуль сдвига, γ—

относительный сдвиг =-.-7—u (сдвиг)— д о (шир. элемента) м

литого железа временное сопротивление различных марок в=3,5 -у 5,0 т/см2, Е==2150 т/сж2, G= 830 т/см2, предел упругости

<7е=1,8 4-2,4 т/см2, предел текучести ар===2,4-ГЗ,0 т/см2, коэфф-т Пуассона т=0,3. Возможная нагрузка на железобетонные конструкции зависит от предела текучести железа. Если предел текучести арматуры в растянутой зоне железобетонной балки превзойден, то железо получает значительные удлинения, появляющиеся трещины раскрываются, прогибы возрастают, бетон над раскрывающимися трещинами раздробляется, окалина железной -арматуры отскакивает, б) Для бетона, как не подчиняющегося закону пропорциональности между деформациями и напряжениями, линейный закон Гука, строго говоря, неприменим. Для. установления зависимости упругих деформаций от напряжений были предложены различные эмпи-рич. ф-лы. Хорошие результаты в этом отношении, совпадающие с опытными данными,

дает закон Баха, обобщающий закон Гука и выражающийся ф-лой: ε=α ап, где ε и σ имеют те же значения, что и выше, а—коэфф. упругости=п — показатель степени, равный для железа и стали 1, а для других материалов от 1 до 2. Отсюда модуль упругости бетона

•®= а · <7«-1

Модуль упругости бетона зависит: от состава, рода и качества цемента, качества инерт-. ных веществ, количества воды, тщательности выполнений работ и возраста бетона. Граф определяет модуль упругости при допускаемой нагрузке, в зависимости от временного сопротивления К бетона, по ф-ле:

Модуль упругости, т. о., есть величина переменная. Наибольшую величину модуль Е имеет при составах от 1:1,5 до 1:2. При обычных напряжениях бетона, употребляемого в железобетонных конструкциях, модуль упругости при сжатии колеблется, по Графу, в пределах от 170 000 до 300 000 килограмм/сж2; модуль упругости при растяжении, по данным Графа, не оказывается существенно меньшим, чем при сжатии. При расчетах модуль упругости обычно принимается постоянным и равным 210 000 килограмм/см2. При тех условиях, с к-рыми обыкновенно приходится встречаться на практике, удлинение армированного, сохранявшегося сырым бетона перед появлением трещин достигало максимум 0,2 миллиметров на 1 метров Это удлинение меньше деформаций железа в пределах допускаемых напряжений. Остаточные деформации в бетоне составляют 1/10 всех деформаций. Предельное удлинение бетона, влекущее за собой его разрушение, м. б. взято в среднем равным 0,00015. в) По данным Графа, отношение модулей упругости железа и бетона колеблется в пределах от 8 до 12; в среднем оно равно 10. При расчете прочности железобетонных конструкций это отношение п согласно различным нормам принимается равным 15, а для расчета деформаций и статически неопределимых систем—равным 10. Однако, согласно новейшим воззрениям и.= 15 представляет в первом случае не отношение модулей упругости, а отношение напряжений сжатия железа и бетона в железобетонной конструкции в момент разрушения.

2) Сопротивление бетона механическим воздействиям. На величину сопротивления существенно влияют: качество материалов, состав бетона, консистенция, возраст, способ изготовления, условия хранения, размеры и формы образцов и т. д. а) Сопротивление бетона сжатью варьирует в широк, пределах в зависимости от указан, факторов. Опыты Баха над образцами возрастом до 9 лет показали постоянное возрастание прочности, причем у пластичного бетона—в большей мере, чем у жесткого. Установить какой-либо определенный закон для этого не удалось благодаря большому количеству различных факторов, влияющих на прочность бетона. В практике имеет особенное значение временное сопротивление ежа-

тью в продолжение первых четырех недель. Русскими нормами установлены для различных марок бетона следующие величины сопротивления бетонных кубиков через 28 дней (табл. 3).

Таблица 3. —Временное сопротивление бетонных кубиков на сжатие в килограммах!смг.

| Марки | Консистенция | |

| жесткий | пластичный | |

| 1 | 200 | 130 |

| 2 | 180 | 110 |

| 3 | 140 | 80 |

| 4 | 100 | — |

| 5 | 80 | |

Высокосортные портланд-цементы и глиноземистые цементы дают значительную большую прочность, чем обыкновенные. Это видно из опытных данных (по Графу) над пластичным бетоном состава: 1 об. ч. цемента, 2,6 ч. смеси песка и гравия и 3 ч. рейнского гравия (260 кз цемента в 1 ж3 бетона)—подвергнутым сжатью после 7 дней влажного, а потом сухого хранения (табл. 4).

б) Сопротивление бетона растяжению (Kz) зависит от тех же многочисленных факторов, что и сопротивление сжатию. Для хорошего бетона временное сопротивление растяжению через 45 дней м. б. принято не свыше 15 1сз/сж2,в среднем его можно брать равным 12 кз/сж2. Приближенно временное сопротивление бетона на растяжение можно считать равным от 2/8до 1/12 его временного сопротивления сжатию, в) Сопротивление бетона изгибу (Къ) зависит, в первую очередь, от его сопротивления растяжению и при расчете по формуле σ=м^- получается в

1,7-1-2,0 раза больше последнего. Исследования Мёрша показали, что это кажущееся противоречие происходит вследствие неправильного применения к бетону закона Гука. Расчет, в соответствии с действительным для бетона законом упругости, дает для изгиба те же величины временного сопротивления, что и для растяжения, г) Величина временного сопротивления бетона сдвигу (Ks) лежит между соответствующими величинами для сжатия и растяжения. Мёрш (Mersch) дает следующий закон для зависимости между этими тремя количествами:

KS=VK^K^;

по Мору же,

Ks={]/Kd-Kz.

Опыты Баха с призмами, подверженными скручиванию, более подтверждают вторую зависимость и дают для полных сечений призм JTS=25,6-7-32,5 килограмм/см2, а для трубчатых ifs=17,l к г/см2. Однако, для бетонных конструкций сопротивление сдвигу играет второстепенную роль, т. к. разрушение является обычно следствием не тангенциальных напряжений, а сопутствующих последние растягивающих напряжений, д) Сопротивление бетона истиранию возрастает с увеличением содержания цемента и повышением временного сопротивления сжатию. Важнейшим фактором в данном случае является гранулометрия, состав раствора и бетона. Опыты по методу Баушингера при сухом шлифовании на пути длиной 628 ж выяснили, например, что при плитах, сделанных из 1 об. ч. цемента и 1 ч. песка с зернами от 0 до 7 миллиметров, истирание оказалось=0,227 еж3 на 1 см2, а при том же составе, но с зернами от 3 до 7 миллиметров—0,165 сж3 на 1 см2; при этом временное сопротивление раствора сжатью через 46 дней составляло в первом случае 559 килограмм/см2, а во втором—612 кз/сж3.Примень-шем содержании цемента соответственный подбор зерен имеет еще большее значение.

Таблица 4. — Сопротивление сжатью бетона на высокосортном портланд-ском и глиноземистом цементах.

| Сорт цемента | Вре мя хра нения | Врем, сопротивл. сжатью в килограммах/см2 | Отно

шение |

| 7 дн. | 141 | 0,6 | |

| Высокосортный портланд- | 28 дн. | 253 | 1,0 |

| скип цемент. | 4 мес. | 330 | 1,35 |

| 7 ДН. | 479 | 0,8 | |

| Глиноземистый цемент. | 23 ДН. | 588 | 1,0 |

| 6 мес. | 638 | 1,1 |

В бетоне влияют на изнашивание качество песка и щебня, а также большая или меньшая их добавка. Применение специальных материалов с высоким сопротивлением истиранию ведет к понижению изнашиваемости бетона. Так, например, Клейнлогель применяет смесь гранулированной стали с цементом, получая состав высокой прочности и большой сопротивляемости, истиранию (сталебетон Клейнлогеля). Влажный бетон изнашивается больше, чем сухой, что было подтверждено опытами Графа. В дальнейшем на истирание влияют возраст бетона и способ изготовления его. Старый бетон оказывает большее сопротивление изнашиванию, при условии, однако, чтобы положительные результаты не были парализованы излишней влажностью. Влияние способа изготовления бетона на изнашивание исследовал Абрамс. Бетон имел возраст 90 дней. Наименьшее сопротивление изнашиванию выказал бетон, подверженный продолжительному сухому хранению на воздухе. Бетонные испытуемые тела, хранимые во влажном песке, оказывали большее сопротивление истиранию. Наименьшую изнашиваемость имели тела состава 1:3, подвергавшиеся в течение 40 дней влажному, а затем в течение 50 дней сухому хранению; при более продолжительном хранении во влаге сопротивляемость истиранию уменьшалась вследствие избытка влаги, способствующей истиранию.

3) Сцепление железа с бетоном зависит от качества бетона и формы и состояния поверхностей стержней. Средняя величина сопротивления скольжению по поверхности стержня с увеличением глубины заделки в бетоне падает, что подтверждается следующими опытными данными для балок с арматурой из круглого железа с d=25 жж:

При глубине заделки. 25 50 75 см

I Врем, сопротивл. скольжению 35,7 22,9 21,7 т/см

Гладкая арматура (очищенная и полированная наждаком) обладает только 2/3 сопротивления скольжению обыкновенного железа с окалиной. Последнее оказывает меньшее сопротивление скольжению, чем заржавевшее, не покрытое окалиной железо. Наибольшее сопротивление скольжению выказали специальные америк. сорта железа. Сотрясения во время изготовления и твердения бетона могут значительно повысить сопротивление сцеплению. Однако, наблюдалось и обратное, почему нужно соблюдать осторожность при возведении сооружений, которые в период постройки могутподвергнуться сильным сотрясениям. В общем можно считать, что сила сцепления железа в хорошем бетоне находится в пределах 10-У20 кз/c.w2.

4) Влияние продолжительности смешивания на механические свойства бетона зависит всецело от качества бетона и его составляющих. Так, иапр., раствор с мелким песком требует более продолжительного смешивания, чем раствор с крупным песком; длительное перемешивание при тощем бетоне дает больший эффект, чем при жирном; трамбованный бетон требует более продолжительного смешивания, чем литой. Вообще же следует принять за правило, чтобы смешивание (в бетоньерке) производилось в течение не менее одной минуты.

5) Влияния температуры на механические свойства железа и бетона, а) Предел текучести литого железа с повышением t° понижается; до 200° он падает незначительно, при более же высоких ί° очень быстро. При 400° предел текучести равен половине той величины, которая получилась при комнатной (°. Временное сопротивление железа при повышении t° понижается. При низкой {° (мороз) сопротивляемость действию ударов может значительно понизиться. Обработанное в холодном состоянии железо при нагревании до ί° в 200 до 400° может стать очень хрупким, б) С повышением ί° сопротивление бетона сжатью постепенно падает. Так, опытами Грута над пробными кубиками состава 1:3 и возраста 2х/2—3 мес. установлены след, соотношения:

При Г. 0° 100° 150° 200° 300° 500° 700° 1 000°

Сопрот. сжатью В кг/сМ* 374 370 425 424 379 305 171 49

Опыты, произведенные над пробными телами, сильно нагретыми, а затем быстро охлажденными в воде, показали, по Сетклифу, что сопротивление растяжению значительно понижается, а именно:

Для чистого портланд-цемента, состава 1:0—на 80% » смеси цемента с песком, состава. .1:1—» 79%

» » » » » ». . 1: з— » 82%

» » » » » ». . 1:5— » 80%

» » » со шлаком ». . 1:4— » 79%

» » » с кирпичным щебнем,

состава1:4—» 63%

Для смеси цемента с пемзовым песком,

состава1:4— » 60%

Для смеси цемента с мелким коксом, состава1:4— » 44%

Эти опыты и многочисленные другие показали в общем, что при повышении f° сопротивление сжатью уменьшается и что при ί° до 500°, какая бывает в дымовых трубах и каналах, следует иметь в виду уменьшение этого сопротивления для бетона на 20%. Что касается сопротивления бетона растяжению, то при темп-ре в 500° это сопротивление равно нулю. Поэтому для бетона, подверженного постоянному влиянию повышенной ί°, следует делать соответствующий выбор камневидных составляющих.

Преимущества и недостатки Ж. К преимуществам Ж. следует отнести: высокое сопротивление механич. усилиям, большую жесткость (малые прогибы), водонепроницаемость, огнестойкость, долговечность, способность принимать любые формы, быстроту постройки, отсутствие большого ремонта и тому подобное. Недостатками Ж. являются: ограниченность срока производства работ, трудность изменений и исправлений в готовом сооружении, трудность пробивки отверстий и пазов, трудность вколачивания гвоздей ит.п., значительная звуко- и теплопроводность, возможность появления трещин и отслоений по разным причинам—вследствие неудовлетворительного качества материалов, неопытности рабочего персонала, неудачной организации работ и т. д.

Лит.: Граф О., Петри В., Мбрш Е. и Рут Г., Проектирование и расчет железобетонных сооружений, перевод с нем., М., 1928; Бейер К., Статика железобетонных сооружений, пер. с нем., М., 1928; Залигер Р., Железобетон, его расчет и проектирование, пер. с нем., М.—Л., 1928; Б р и-л и н г С. Р., Технич. свойства строит, материалов, М., 1926; его же, Нормы для расчета и проектирования инженерных сооружений, М., 1927; Литии Н. К. и Каш к аров Н. А., Железобетон, ч. 1—3, М., 1925—27; Лолейт А., Курс железобетона для строительных техникумов, М.—Л., 1928; Богуславский Н., Железобетон, М., 1926; Гастев В., Методы и данные для расчета железобетонных конструкций, М., 1928; Технич. условия и нормы проектирования и возведения бетонных сооружений, М., 1927; Справочник для инженеров строительной специальности и архитекторов, М.,1928; Handbucli f, Eisenbetonbau, lirsg. v. F. Emperger, В. 1, 3 Aufl., B., 1921; M orsch E., Der Elsenbeton, seine Tlieorie u. Anwendung, В. 1—2, B., 1923—26; S a 1 i g er R., Der Eisenbeton, seine Berecbmmg u. Gestaltung, 5 Aufl.,Lpz., 1925; Forster M., Die Grundzlige d. Eisenbetonbaues, 3 Auflage, Berlin, 1926; P г о b s t E., Vorlesungen iiber Eisenbeton, В. 1—2, B., 1922—23; Hager K., Vorlesungen liber Theorie d. Eisenbetons, B., 1916; Boost H., Der Beton-u. Eisenbetonbau, Darmstadt, 1920; О t z e n R., Der Massivbau, Berlin, 1926; Memmler K. u. Burch a r t z H., Handbuch f. Eisenbetonbau, 3 Auflage, B., 1921; К 1 e i η 1 о g e 1 A., Einfliisse aui Beton, Berlin, 1925; Busing F. und Schumann C., Der Portlandzement u. seine Anwendungen im Bau-wesen, 4 Aufl., B., 1912; Graf O., Der Aufbau d. Mortels u. d. Betons, 2 Aufl., B., 1927; Graf O., Die Druckfestigkeit v. Zementmortel, Beton, Eisenbeton u. Mauerwerk, die Zugfestigkeit d. unbewelirten

u. bewehrten Betons, Stg., 1921; Germer H., Ein-fluss niederer Temperaturen (Frost) auf d. Festlgkeit

v. Mortel, Mauerwerk u. Beton, B., 1911; Germer H.,

Einftuss hOherer Temperaturen auf d. Festigkeit v. MOrte), Mauerwerk u. Beton, Berlin, 1911; Henne H., Feuersicherheit, Handbucli f. Eisenbetonbau, hrsg. v. F. Emperger, B. 8, Berlin, 1921; Gtnn R., Der Beton, Berlin, 1926; Szilard R., Das Torkretver-fahren u. seine techn. Probleme, B., 1925; Griin R., Der Zement, B., 1 927; Betite Das Wesen d. Gussbetons, Berlin, 1 924; EntwuiT u. Berechnung v. Eisenbetonbauten. Ein Handbucli, hrsg. v.d. Deutschcn Beton-Verein, В. 1, B., 1926; Gaye J., Der Gussbeton u. seine Anwendung im Bauwesen, B., 1926; H e r z L., Sehwindspannungen in Tragern aus Eisenbeton, Lpz., 1925; Kersten C., Der Eisenbetonbau, T. 1, 13 Aufl., Berlin, 1925; Abrams, Wear Test of Concrete, p. 14, 15, Chicago, 1921; «Bulletin of the Lewis Institute Structural Materials Research Laboratory», Chicago; «Proceedings of the American Society for Testing Materials», Philadelphia; Deutsche;· Ausschuss f. Eisenbeton, Berlin; Taschenbuch f. Bau-ingenieure, hrsg. v. M. Forster, Berlin, 1928; Taschenbuch f. Ingenieure und Architekten, hrsg. v. F. Bleich u. J. Melan, Wien, 1926; «Beton-Kalender» (Taschenbuch fur den Beton- und Eisenbetonbau), Jg. 24, T. 1—2, Berlin, 1929. С. Брилинг.