> Техника, страница 46 > Жестяные изделия

> Техника, страница 46 > Жестяные изделия

Жестяные изделия

Жестяные изделия, жестяная тара для упаковки разных товаров, различные предметы домашнего обихода. В зависимости от назначения изделия, материалом для изготовления Ж. и. служит черная, луженая оловом, свинцованная или покрытая краской листовая жесть. В иных случаях пользуются ленточной (полосовой) жестью или листовым железом. Тара под пищевые продукты, аптекарские мази, нек-рые масляные краски и химич. препараты изготовляется гл. обр. из луженой оловом_жести. Для бидонов под керосин, смазочные масла и т. д., а также для некоторых сухих красок употребляется преимущественно свинцованная жесть (покрытая свинцовой композицией, то есть сплавом свинца с оловом с большим содержанием свинца). Наконец, рекламные плакаты, значки, номера для извозчиков, тара для сухой краски, коробки для канцелярских принадлежностей изготовляются обыкновенно из черной жести.

Для лужения употребляется чистое олово с содержанием свинца не более 0,07%, а для свинцевания—композиция (сплав) с различным содержанием олова и свинца (85% РЬ+ + 15% Sn; 75% Pb + 25% Sn; 60% Pb +

. +40% Sn и т. д.), в зависимости от требований, предъявляемых к изделию. Луженую оловом жесть, идущую на изготовление консервных банок, очень часто покрывают консервным лаком и подвергают сушке при высокой 4° (160—200°). Консервный лак закрывает все случайно непролужен. места (точки), не допуская, т. о., образования в этих местах гальванич. пары и предохраняя тем от ржавления. (О лужении жести подробно см. Жесть.) Черную жесть, непосредственно предназначенную для изготовления изделий, для предохранения от ржавчины покрывают масляным лаком, пропуская ее через печатные или лакировочные машины. В тех случаях, когда черная жесть подвергается штамповке или предварительному нанесению на нее краски (печатание), с нее удаляют окалину травлением, чем в первом случае предохраняют штампы от быстрого изнашивания, а во втором достигают того, что краска держится значительно прочнее.

При изготовлении Ж. и. необходимо обращать особое внимание на выбор материала, использование его (раскрой) и способ обработки. Анализ технологии. процесса в каждом отдельном случае дает возможность произвести правильный подбор оборудования и установить кратчайший производственный поток. В результате такого подхода можно получить наиболее дешевое и лучшее по качеству изделие. Стандартный размер жести в СССР принят в 20x28 дм., или 508×711 миллиметров, и 14 х 20 дм., или 355×508 миллиметров (ОСТ, 24). Толщина и вес жести, идущей для изготовления различных изделий, приведены в таблице 1.

Таблица 1. — Толщина и вес жести размерами 508 х 711 миллиметров.

| Толщина в миллиметров | Вес | 1 jU2 в килограммах | Вес 1 000 листов в килограммах | При- | |||

| от | ДО | ОТ | ДО | норм. | от | ДО | мечаиие |

| 0,14 | 0,18 | 1,10 | 1,29 | 1,20 | 397 | 467 | Практиче- |

| 0,17 | 0,18 | 1,30 | 1,44 | 1,40 | 468 | 521 | ски жесть |

| 0,19 | 0,22 | 1,45 | 1,77 | 1,70 | 522 | 640 | делят на |

| 0,23 | 0,24 | 1,78 | 1,92 | 1,85 | 641 | 694 | з сорта (по |

| 0,25 | 0,26 | 1,93 | 2,04 | 2,00 | 695 | 738 | толщине): |

| 0,27 | 0,28 | 2,05 | 2,20 | 2,10 | 739 | 796 | жесть |

| 0,29 | 0,30 | 2,21 | 2,39 | 2,30 | 797 | 864 | легкая, до |

| 0,31 | 0,33 | 2,40 | 2,54 | 2,50 | 865 | 918 | 0,22 миллиметров; |

| 0,34 | 0,36 | 2,55 | 2,89 | 2,80 | 919 | 1 045 | жесть |

| 0,37 | 0,39 | 2,90 | 3,05 | 3,00 | 1 046 | 1 103 | палочная, |

| 0,40 | 0,41 | 3,06 | 3,20 | 3,10 | 1 104 | 1 157 | ОТ 0,23 ДО |

| 0,42 | 0,44 | 3,21 | 3,44 | 3,30 | 1 158 | 1 244 | 0,32 миллиметров; |

| 0,45 | 0,48 | 3,45 | 3,80 | 3,60 | 1 245 | 1 374 | жесть |

| 0,49 | 0,54 | 3,81 | 4,20 | 4,00 | 1 375 | 1 517 | крестовая, 0,33 миллиметров и толще |

Установление толщины (или № жести) зависит от величины и назначения жестяного изделия, глубины штамповки и условий транспорта.

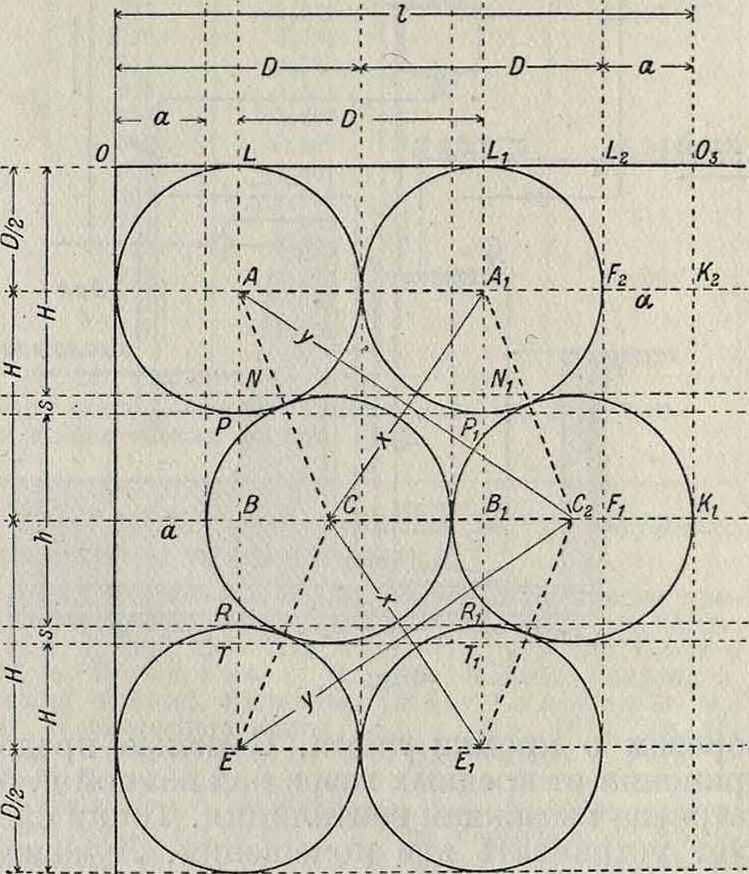

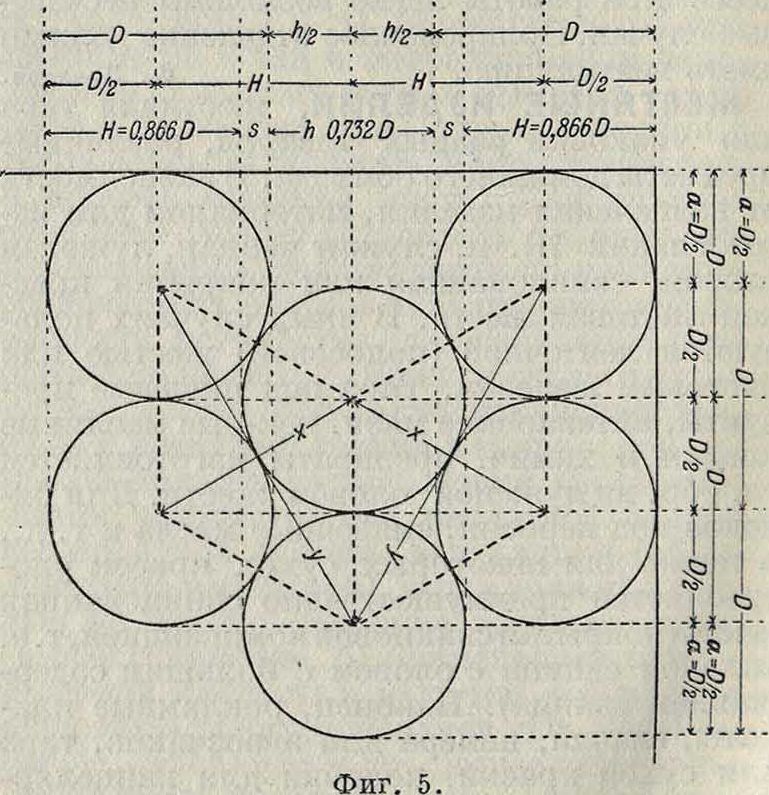

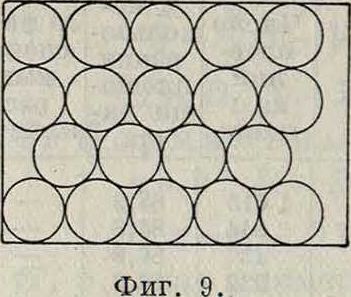

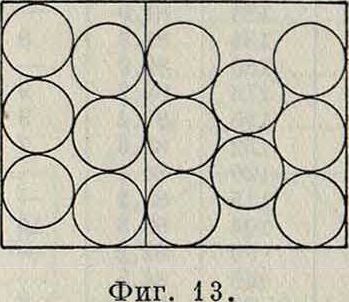

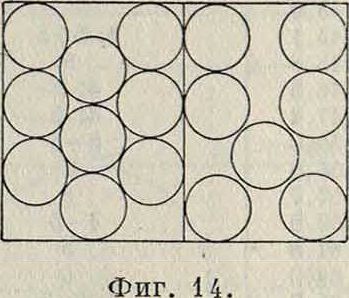

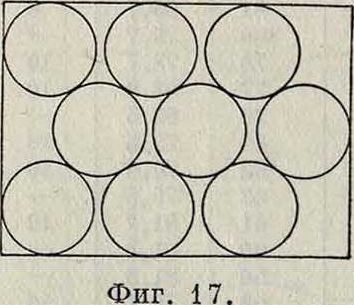

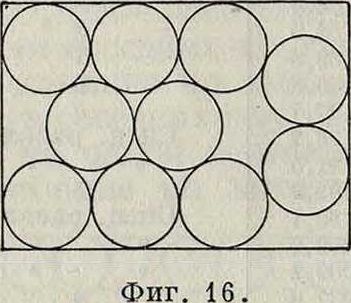

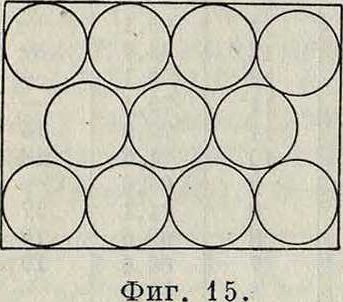

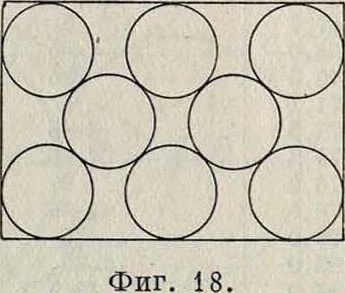

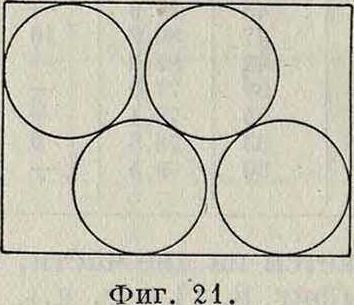

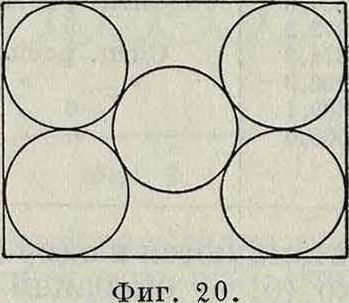

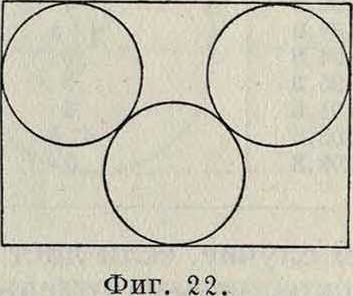

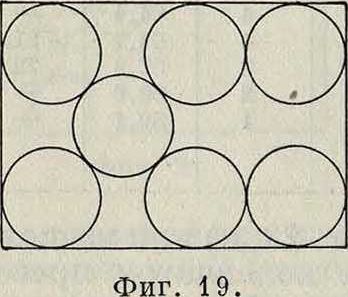

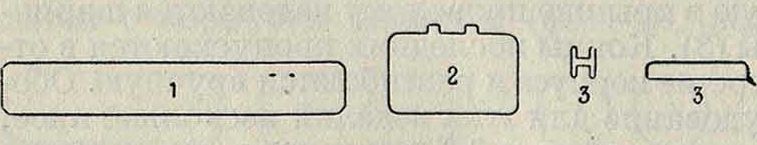

От искусства раскроя листа (раскладки) зависит наибольший % использования материала. Наиболее сложные раскладки встречаются в тех случаях, когда шаблон детали представляет собою круг или когда две или несколько деталей одного и того же изделия надо поместить на одном листе в равных количествах. Последнее применяется в том случае, если толщина жести всех деталей одинакова и изделие должен быть печатным. Таким образом достигается наиболее одинаковый оттенок краски на всех деталях. При раскладке шаблонов круговой формы имеем три ос-Фигура i. новных случая: нор мальный ряд(фигура 1), шный порядок (фигура 2) и сдвинутый ряд (фигура 3). Для расчета раскроя шаблонов этой формы ниже приведены основные ф-лы раскладки.

1) С д в и н у т ы е ряды. Обозначения (фигура 4): D—диаметр штампа; а—остаток по горизонтам до края листа по укладке первого ряда {ЕгКг=ЕгКг=Ь^Ог) Н—расстояние по высоте между центрами соседних кругов (АВ=ВЕ=В1Е1); h—расстояние по высоте между окружностями двух соседних кругов, центры которых лежат на одной вертикали (PR=P1R1); S—расстояние по высоте,

Фигура 2. Фигура 3.

h=D (j/3 — l)=0,7321);

S =f (2-]/3)= 0,134П ;

ж=П; у=D ]/3=1,732 D.

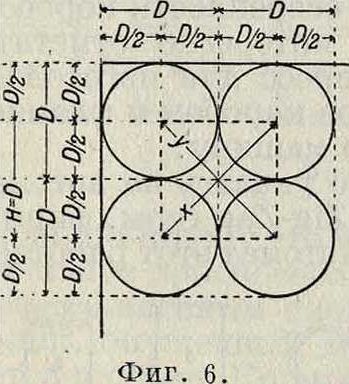

3) Нормальные ряды (фигура 6): α= 0 ; Н=D ·, h=D; S=0; х=у=DVZ=1,414D.

Т. о., зная диаметр шаблона и исходя из вышеприведенных ф-л, по тому или иному

выгадываемое при шной раскладке или сдвинутом ряде (высота дуги сегмента). Эти величины связаны между собой следующими формулами:

а= 1 — пВ

где п—целое число, а I—использованная длина листа,

Н=yW^a?;

h=2H-D=2VD*^a?-D;

S=D - Η=Ώ - }/D*^a?.

Кроме того, имеем следующие зависимости: D=H + S; D=h + 2S; H-h=S.

Малая (as) и большая (у) диагонали ромба ААгССг

х=У 2D (D — а); y= /2D (D + а).

Кроме того, по свойствам диагоналей ромба, имеем:

ж2 + 2/2=4D2.

Зная х я у, легко найти размеры получающихся вырезок x—D и y—D.

Итак, при ~ > а> 0 имеем сдвинутые ряды,

D

при α= 2—шные ряды, при а= 0—нормальные ряды.

2) Шные ряды(фигура 5): α= ξ ; Я=~ 1/3=0,866 D ;

Фигура 4.

способу раскладки или комбинации из них получим наиболее выгодное использование материала. Ниже приводится ориентировочная таблица раскроя шаблонов круговой

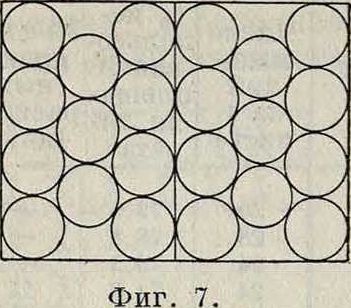

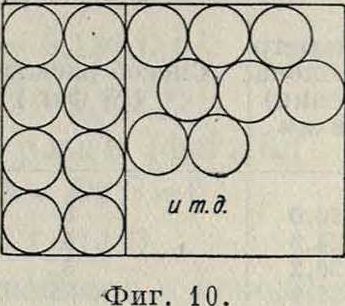

формы (табл. 2), причем в графе «способ раскл адки» соответствующие различным способам цифры соединяются знаком ( + ) в

| Диаметр шаблона (резки) в миллиметров | Способ раскладки (№ фигура) | Число изделий на 1 листе | % использования площади листа | № фигура сложных раскладок | Диаметр шаблона (резки) в миллиметров | Способ раскладки (№ фигура) | Число изделий на 1 листе | % использования площади листа | № фигура сложных раскладок |

| 20,0 | 5 | 1 015 | 88,2 | _ | 110,4 | 6 | 30 | 79,5 | - |

| 24,9 | 5 | 644 | 86,8 | — | 113,8 | 5 | 28 | 78,8 | |

| 30,2 | 5 | 437 | 86,8 | — | 118,5 | 4 | 24 | 73,3 | _ |

| 35,1 | 5+5 | 322 | 86,2 | 7 | 119,7 | 4+6 | 24 | 74,8 | 11 |

| 40,4 | 5 + 5 | 240 | 85,5 | 7 | 120,5 | 6+6 | 24 | 78,5 | 12 |

| 44,4 | 5 | 202 | 86,5 | — | 124,0 | 4 + 5 | 23 | 76,9 | 10 |

| 45,0 | — | 386 | 81,9 | — | 124,2 | 5+6 | 23 | 77,1 | 13 |

| 45,1 | 4; 5+5 | 184 | 81,4 | 8 | 127,0 | 5 + 5 | 22 | 77,0 | 7 |

| 45,8 | 5 | 180 | 82,0 | — | 129,2 | 5 | 20 | 72,5 | |

| 46,5 | 4; 5 | 176 | 82,7 | 9 | 133,0 | 6 | 20 | 76,9 | _ |

| 47,4 | 4; 5 | 175 | 85,4 | 9 | 136,1 | 4; 5 | 19 | 76,5 | 9 |

| 50,3 | 5+5 | 152 | 83,6 | 7 | 136,7 | 6 + 5 | 19 | 77,2 | 13 |

| 56,8 | 5 | 120 | 84,1 | — | 141,1 | 5 | 18 | 78,0 | _ |

| 57,7 | 5 | 115 | 83,2 | — | 142,2 | 4 | 15 | 65,9 | — |

| 59,2 | 4 + 5 | 106 | 80,8 | 10 | 142,7 | 5+спец. | 16 | 70,8 | 14 |

| 61,8 | 5 | 99 | 82,2 | — | 145,1 | 4; 5 | 15 | 68,7 | 9 |

| 64,0 | 5 | 95 | 84,5 | — | 149,5 | 6+6 | 15 | 72,8 | 12 |

| 65.7 | 4; 5+5 | 84 | 79,0 | 8 | 150,2 | 4+5 | 14 | 68,6 | 10 |

| 66,3 | 4; 5+5 | 83 | 79,3 | 8 | 152,1 | 5+6 | 14 | 70,4 | 13 |

| 67,7 | 4; 5+5 | 81 | 80,7 | 8 | 154,6 | 5+5 | 13 | 67,5 | 7 |

| 67,7 | 5 | 80 | 79,7 | — | 158,0 | 5 | 12 | 65,1 | — |

| 68,0 | 4 + 5 | 78 | 78,7 | 10 | 169,3 | 4 | 12 / | 74,7 | — |

| 70,5 | +5 | 77 | 83,2 | 10 | 170,8 | 6 | 12 | 76,1 | — |

| 71,1 | 5 | 76 | 83,5 | — | 177,7 | 5 | 11 | 75,5 | — |

| 72,5 | 4+5 | 69 | 78,6 | 10 | 176,2 | Спец, раскл. | 11 | 75,9 | 15 |

| 75,4 | 4+5 | 62 | 76,6 | 10 | 181,5 | » » | 10 | 71,6 | 16 |

| 76,2 | 6 | 63 | 79,5 | — | 185,9 | 5 | 9 | 67,6 | — |

| 78,5 | 4+5 | 61 | 81,7 | 10 | 190,1 | Спец, раскл. | 9 | 71,1 | 17 |

| 79,0 | 5 | 60 | 81,3 | — | 200,0 | » » | 8 | 69,5 | 18 |

| 82,0 | 5 | 56 | 81,8 | — | 209,2 | » » | 7 | 66,4 | 19 |

| 84,0 | 4 + 5 | 52 | 79,7 | 10 | 237,0 | 4 | 6 | 73,3 | — |

| 84,0 | 4 | 48 | 74,7 | — | 238,4 | 6 | 6 | 74,1 | — |

| 86,4 | 6 | 48 | 77,9 | — | 254,0 | Спец, раскл. | 5 | 70,1 | 20 |

| 88,6 | 4 + 5 | 47 | 80,2 | 10 | 272,2 | 5 | 4 | 64,4 | — |

| 94,8 | 5 | 42 | 82,0 | — | 274,8 | Спец, раскл. | 4 | 65,7 | 21 |

| 95,3 | 5 | 39 | 77,0 | — | 296,3 | » » | 3 | 57,2 | 22 |

| 101,5 | 4 | 35 | 78,4 | — | 369,1 | 6 | 2 | 60,0 | — |

| 103,5 | 4: 5 | 33 | 76,8 | 9 | 508,0 | — | 1 | 56,1 | — |

| 109,3 | 5 | 30 | 79,5 | — |

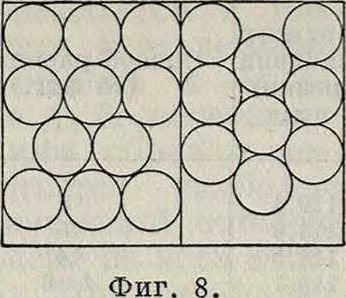

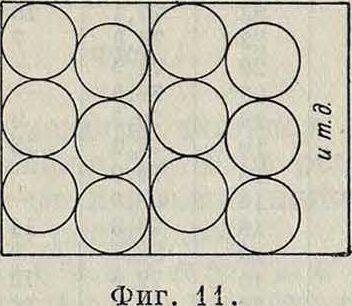

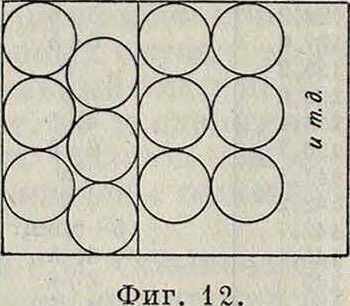

том случае, если лист режется на две части, раскраиваемые отдельно (фигура 8, 11 и т. д.), и знаком (;) — если круги одной раскладки входят между кругов другой (фигура 9, левая часть фигура 8).

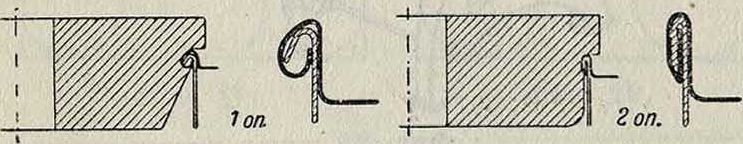

Основное оборудование для изготовления Ж. и. можно разделить на два класса: станки, обрабатывающие деталь посредством давления и удара, и— путем вращательного движения. К первым относятся все виды ножниц и прессов, ко вторым — вальцовки, гнульные машины, закатки и прочие Изделия, в свою очередь, также разбиваются на резко отличающиеся друг от друга группы: 1) изделия цельноштампован-ные, где каждая деталь сделана из целого куска, без шва (корпус, крышка); 2) изделия с деталями, соединенными посредством шва (соединение концов корпусов между собой, корпуса с дном, и т. д.). Разбивка на подгруппы м. б. произведена в связи с процессом изготовления изделий, необходимым для этого оборудованием, формой и видом изделия на следующие 8 технологии, подгрупп.

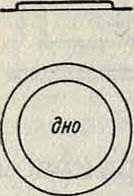

1) Изделия цельноштампованные (коробки для аптекарских и парфюмерных изделий, гуталина и т. д.), с наиболее коротким циклом операций: а) детали

штампуются в одну (фигура 23, а) или несколько (б, в) операций на коленчатом прессе;

б) край корпуса коробки обрезается (от заусенцев) и прокатывается рантик (выступ) под крышку (г)на прокатнообрезной машине; операция обрезки края производится лишь в том случае, если одновременно со штамповкой не была произведена обсечка края.

2) Изделия круглые клепаные, мелкие (типа ^оробок под перец, синьку, мыльный порошок и т. д.).

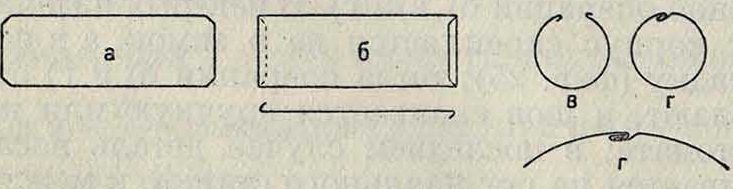

3) Изделия круглые клепаные, крупные (коробки под кофе, какао, икру, чайники и т. д.). В обеих этих подгруппах изделий у отдельных видов насчитывается до 40 операций (вместе с мелкими деталями). К основным операциям относятся следующие. Производство корпуса: а) на углорубках (ножницах) обрубаются углы пластины (фигура 24, а); б) на эксцентриковом прессе загибаются концы для замка (б);

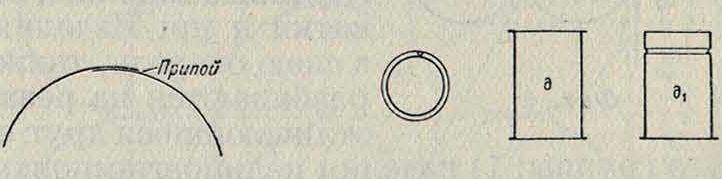

в) корпусу придается круглая форма на вальцовке (в); г) замок (шов) закрепляется склепом на эксцентриковом прессе (г). Автоматы, т. н. самосклепы производят одновременно операции б),в)и г). В нек-рых изделиях корпус скрепляется не в замок, а в накладку (фигура 25); тогда операции б) и г) отпадают, и шов спаивается вручную или на автомате; в последнем случае деталь насаживается на рог паяльного станка, и между концами корпуса автоматически прокладывается лента припоя, которая пламенем газового рожка или специальным утюгом

29

Т. Э. m. VII.

плавится, д) После этих операций корпус поступает на фланцеотгибочн. станок (отлапоч-ный), к-рый загибает концы корпуса с одной

^ -пт- □ Θ

Фигура 23.

или с двух сторон (фигура 26, д), в зависимости от изделия, под прямым или тупым углом, подготовляя его для соединения с дном или рамкой; в том случае, если изделие имеет крышку (вместо рамки), этот станок одновременно прокатывает рантик под крышку (фигура 26, Д]). Верхняя и нижняя детали коробки (крышка или рамка) штампуются на коленчатых прессах в одну или несколько операций (фигура 27). На фальцовочном станке (закатке) дно или рамка соединяется с корпусом двойным (фигура 28, ж^

Фигура 24.

или ординарным (ж2) замком. В некоторых изделиях донышко впаивается, тогда опера ция д) и фальцевание отпадают, а дно штампуется иной формы (фигура 28, ж3).

Почти полная автоматичность станков достигнута в применении их для обработки изделий 3-й подгруппы, в особенности коробок для консервов. Здесь интересно отметить следующие автоматы: пресс для изготовления донышек и корпусов коробок и фланце-отгибочную закаточную машину.

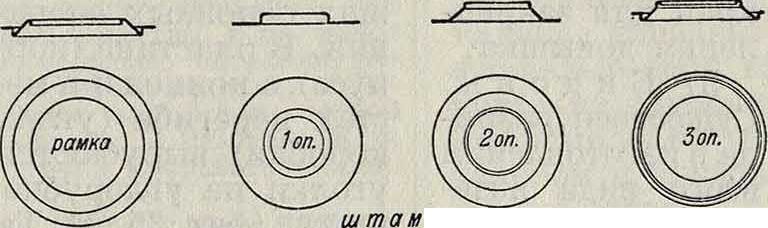

Как на пример можно указать на автома-тич. коленчатый пресс Zig-Zag герм, фирмы Фледермаус (фигура 29). Автомат этот работает

Фигура 25. Фигура 26.

как на листовом, так и на ленточном материале. Лист жести закрепляется на линейке и кладется в подвижную каретку пресса, которая специальным механизмом приводится в движение в продольном и поперечном направлении таким образом, что после каждого удара пуансона лист передвигается в поперечном направлении на расстояние немногим больше (2—3 миллиметров) диам. вырубаемого изделия. По окончании вырубки первого ряда лист подвигается автоматически в продоль-

ном направлении на необходимую (в зависимости от раскладки) величину и двигается дальше в обратном первом ряду направлении и т. д., до последней вырубки включительно; после этого пресс автоматически останавливается, и каретка возвращается в перво-

^крышка р

J

Фигура 27.

начальное положение для смены линейки со следующим листом. Пресс этот дает до 8 500 вырубок в час. В настоящее время фирма Фледермаус заменяет ручную смену листов жести автоматической, что даст возможность довести выработку до 30 000 изделий в час при штамповке одновременно несколькими пуансонами.

Станок для изготовления корпусов работает следующим образом. Полоски жести, точно нарезанные по форме и размерам развернутого корпуса коробки, закладываются в магазин. Снизу под магазин автоматически подводится механизм, состоящий из трубки с резиновым наконечником, который присасывает нижнюю полоску жести и оттягивает ее вниз. Специальные крюки с двух сторон подхватывают пластинку и подают ее горизонтально вдоль стола станка подуглорубку. Ножи последней работают в вертикальном направлении. Дальше пластинка попадает под штампы, которые загибают концы ее для замка, и, наконец, на рог склепа; два сегмента одновременно охватывают пластинку, придавая ей форму цилиндра, застегивают концы, и действующий снизу склеп, прижимая шов цилиндра к рогу, закрепляет замок. Затем цилиндр проталкивается на рог паяльного

Фигура 28.

стола, по к-рому его ведет бесконечная цепь. Паяльное приспособление состоит из корыта с расплавленным оловом, в к-ром вращается ролик, опущенный до половины своего диаметра в олово. Корпус коробки, обращенный швом к паяльному валу, двигаясь вдоль рога паяльного стола, касается предварительно ролика, смазывающего шов паяльной жидкостью (раствором ZnCl2), и прикасается затем к олову паяльного вала. По окончании процесса пайки вращающаяся круглая щетка (состоящая из круглых пластин бумажной или шерстяной материи) снимает лишнее олово, анаходящаяся под рогом паяльного стола труба охлаждает струей сжатого воздуха корпус коробки. Производство станка—110^-130 коробок в мин.

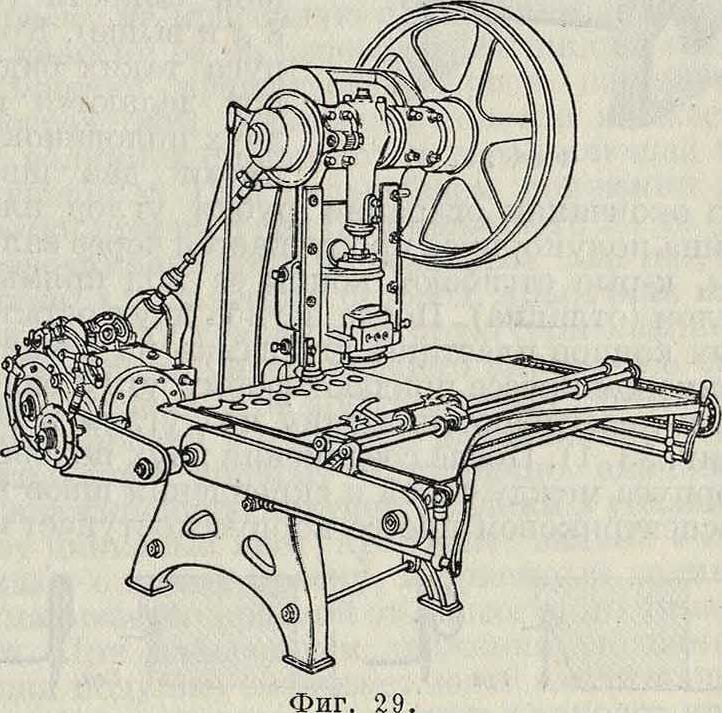

Автоматич. фланцеотгибочная и закаточная машина Karges-Hammer (Германия), назначение которой—прикрепить донышко к корпусу коробки, работает следующ. образом (фигура 30). Донышки кладутся стопкой в магазин, образуемый двумя несколько наклоненными железными прутками. Низ стопки опирается на два вращающихся полукруга, освобождающих за рабочий ход по одному донышку, падающему на место закатки его. Корпуса в горизонтальном положении кладутся на наклонный жо-лоб, откуда попадают на звездочку (диск с гнездами) машины. Звездочка подводит корпус к паре вращающихся шайб. В это же время пара роликов двигается сверху вниз, заходя за край шайб. Корпус, захваченный шайбами и роликами, приходит во вращение, а поена рамки

ролики отгибают край. Затем звездочка подает корпус к закатному шпинделю машины; два а захватывают корпус; крышка, упавшая ранее на рабочий, надевается на банку, и два ролика производят закатку так же, как. на обыкновенных вертикальных закатках (фигура 31).

4) Изделия прямоугольные клепаные (типа коробок под зубной порошок, монпансье и т. д.). Операции те же, что и в изделиях цилиндрич. формы (3-я подгруппа). Исключение составляют те коробки, у которых крышка прикреплена к корпусу посредством шарниров. В данном случае в пластинке корпуса в месте закрепления крышки просекаются отверстия для шарниров (фигура 32, 1). Крышка вырубается с соответствующими выступами, в которые вставляется проволока для шарниров (2). На укрепленную в крышке проволоку надеваются шарниры (3). Концы последних пропускаются в отверстие корпуса и разгибаются вручную. Оборудование для этих изделий несколько иное, чем указанное в 3-й подгруппе, но принцип действия его тот же, за исключением гнуль-ной машины, дающей прямоугольную форму корпусу коробки и одинаковой по характеру выполняемой работы с вальцовкой и фланце-отгибочной машиной в 3-й подгруппе. В данном случае пластинка, зацепляясь загнутым

концом за щель в гнульном е (четырехугольной формы), обкатывается по у роликом, и т. о. корпусу придается четырехугольная форма и одновременно накатывается бортик под крышку и отгибается край для закрепления донышка.

5) Бидон ы. Существен. разница в изготовлении этого вида изделий (по сравнению с 3-й и 4-й подгруппами) встречается при изготовлении корпусов бидонов большой емкости (от 8 л и выше). Корпуса таких бидонов делаются νφ двух половинок и имеют два шва. По окончании операции рубки углов пластина полукорпуса пропускается через вальцы, которые отгибают концы ее под прямым углом (отлапка). После загиба двух остальных концов пластины для замка на эксцентриковом прессе придают форму углу бидона и перегибают пластину под углом в 90° (фигура 33, 1). После соединения двух половин корпуса между собой и скрепления швов на эксцентриковом прессе корпус поступает на

Фигура з i.

одно- или двустороннюю закатку, для прикрепления донышка и рамки (смотрите 3-ю подгруппу). В некоторых случаях дно и рамка прикрепляются к корпусу не в закатку, а в так называемую «приклепку»; в этом случае отштампованное, с загнутыми краями донышко соединяется с корпусом на обжимочном станке (2 и 3).

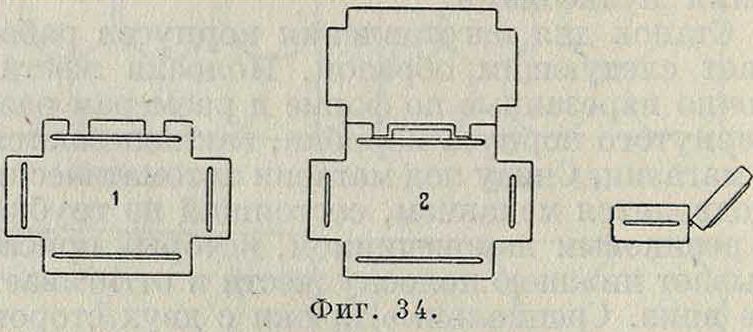

6) Прямоугольные цельноштампованные Ж. и. с разрезным рантом и прямоугольные Ж. и. с дном в прижим (типа коробки под штемпельн. подушки, бисквиты и т. д.). По характеру эти изделия резко отличаются друг от друга: первые—с цельноштампо-ванными деталями, вторые—с деталями, соединенными швом. Но т. к. группа оборудования, требующаяся для их изготовления,

Фигура 32.

одна и та же, то они и отнесены к одной технологии, подгруппе. Корпус и крышку Ж.и. типа коробок под штемпельные подушки рубят в виде пластины на коленчатом прессе, причем одновременно вырубают углы и вы-

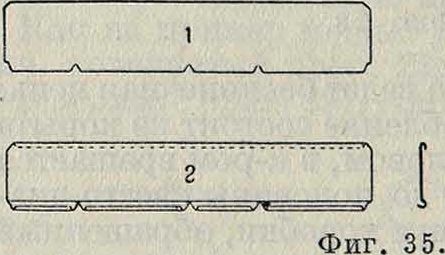

штамповывают на корпусе бортик (фигура 34,1). Обе пластины соединяются между собой проволокой (2), после чего на эксцентриковом прессе каждой детали придается форма коробки. Изделия типа бисквитных коробок изготовляются при помощи следую- ^ щих основных операций. В пластине (корпусе) с концов и в ме- ^ стах перегиба (углах коробки) вырубаются уголки на углорубке и на эксцентриковом прессе (фигура"35, 1). Такой же пресс загибает оба края по длине (2): один — для соединения с дном, а другой—для того, чтобы избежать порезов рук при обращении с коробкой. Концы для" замка загибаются на ручном или эксцентриковом прессе. На гнуль-иой машине (смотрите 4-ю подгруппу) корпусу придают четырехугольную форму, после чего закрепляют замок (склеп) корпуса. Дно коробки рубят в виде пластины на коленчатом з

прессе (или вырезают из листа на ножницах). На эксцентриковом прессе загибают все 4 края (3), и такого же типа пресс скрепляет дно с корпусом (4). Крышка, как и дно, вырубается (коленчатым прессом) или вырезывается (ножницами) в виде пластины, эксцентриковый пресс вырубает углы, и такого же типа пресс придает крышке и дну соответствующую форму.

7) П л о с к и е изделия (плакаты, циферблаты для часов, зонты для ламп и прочие). После разрезки на ножницах или рубки на прессе и обрубки углов все 4 стороны плаката загибаются и прижимаются (чтобы избежать порезов рук при обращении с ним).

На углах вырубаются дырочки для гвоздей. Оборудование—ножницы и эксцентриковые прессы. В тех случаях, когда на плакатах должен быть выштампованы рисунок или буквы, они штампуются на фрикционных или коленчатых прессах. Последние одновременно и вырубают изделие из листа.

8) Четырехугольные цельноштампованные изделия (типа коробки для папирос). Основные операции те же, что в 1-й технологич. подгруппе, только крышка соединяется с корпусом посредством проволоки, но без шарниров (в отличие от

4-й подгруппы). В корпусе коробки просе каются, два отверстия, и выштамповывается канавка для проволоки; последняя закрепляется в специально выштампованном крае крышки, концы ее заправляются в отверстие корпуса и обжимаются на ручном или эксцентриковом прессе.

Примечания. 1) Операция резки на ножницах в каждом отдельном случае не упоминалась как обязательная для всех Ж. и., в виде 1-й операции. 2) Выше не перечислены все мелкие операции, как то: пайка швов, изготовление арматуры, горл, ручек и т. д. но указаны только основные операции, которые характеризуют данную группу изделий. 3) Вопрос о раскрое круглых форм разработан автором совместно с инш. С. В. Немцевым. 4) Разбивка Ж. и. на 8 технологических подгрупп проработана инж. В. Ф. Груздевым.

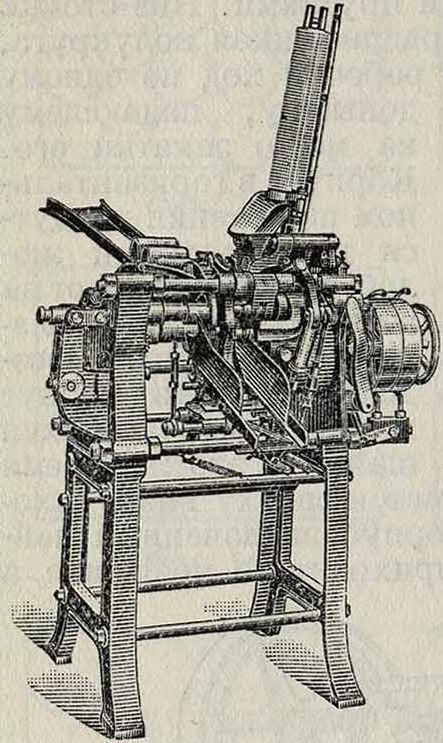

Печатание по жести — нанесение рисунка в красках или текста—производится на печатных машинах литографским или офсетным способом. Печатные машины мало чем отличаются от скоропечатных, т. н. офсетных, машин для бумаги и строятся двух видов: машины с кареткой, перемещающей талер по двум горизонтальным параллельным плоскостям, и ротационные машины, у которых каретка с плоским талером заменена цилиндром.

Пропускная способность первой—до 15 листов, второй—до 35 листов в мин. Материалом для печатания служат литографские краски и олифы разных сортов. Краска (сухая) смешивается с литографской олифой и пропускается несколько раз через краскотерку (стирается). Перед печатанием в одну или несколько красок устанавливается нужный цвет и оттенок и добавляется нек-рое количество сикатива для более быстрого высыхания. Процесс печатания сводится к

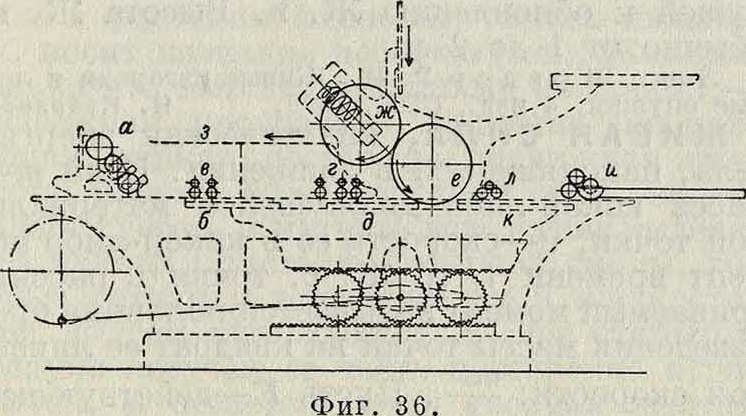

следующему: на раме машины, с одной стороны ее, установлен (фигура 36) кипсеечный аппарат (ящик с краской) а, краска из которого попадаетнаобтянутый кожейвалик и посредством него на чугунную красочную плиту б. Две пары других валиков в (железных и обтянутых кожей) равномерно раскатывают ее на плите. Талер, двигаясь на параллелях вдоль машины, переносит краску на кожаные валики г (3—4 пары), которые передают ее рисунку, нанесенному на цинковом листе д (переводе), помещенном на талере и установленном на одной каретке с красочной плитой. С перевода рисунок передается на резиновое полотно, натянутое на нижний цилиндр машины е. Лист жести ставится одной стороной в зажимы (клапаны) верхнего цилиндра σκ, помещенного над нижним. При вращении цилиндров лист жести, удерживаемый клапанами, прокатывается между верхним цилиндром и резиновым полотном нижнего и т. о. получает рисунок.

При дальнейшем вращении цилиндров зажимы (клапаны) открываются, и лист падает на стол з, с которого принимается рабочим и устанавливается на транспортерную цепь печи. На другом конце машины, противоположном кипсеечному аппарату, имеется увлажняющий (мочевой) аппарат и, состоящий из ящика с водой, в к-ром вращается при помощи храповичка медный валик. Вода с медного валика попадает на обтянутые бумажной фланелью пару валиков и последними наносится на увлажняющую подушку к, установленную на одной каретке с печатным талером и красочной плитой. Эта подушка, в свою очередь, увлажняет 2 валика л, также обтянутые фланелью, а последние, прокатываясь по цинковому листу (переводу), увлажняют его. Т. о., при движении каретки от кипсеечного аппарата к увлажняющему аппарату одновременно совершается следующая работа: первая серия валиков а наносит краску на красочную плиту б, вторая серия в наносит ее на перевод д, цилиндры е и ж начинают вращаться, рисунок передается посредством резинового полотна на жесть, и валики л смачиваются увлажняющей подушкой к. При дальнейшем движении каретки краска с рисунка цинкового листа (перевода) наносится на резиновое полотно, валики л увлажняют перевод, красочная плита наносит краску на вторую серию валиков г, и валики увлажняющего аппарата и смачивают увлажняющую подушку. При движении каретки в обратном направлении увлажняющий аппарат и вторично смачивает увлажняющую подушку, валики л увлажняют цинковый лист, красочные валики а снимают с плиты краску, и приемный валик а смазывается краской от кипсеечного аппарата. При дальнейшем движении увлажняющая подушка смачивает водой смачивающие валики л, красочные валики з наносят краску на цинк, и первая серия валиков в растирает краску на красочной плите. При обратном движении каретки цилиндры машины не вращаются; поэтому для прохода талеров под нижним цилиндром часть последнего срезана. Отпечатанный лист жести проходит через печь и сушится при 4° 80— 100° в течение 25—30 мин. За один раз (проход) наносится лишь один оттенок краски; так. обр., операция печатания одного и того же листа повторяется столько раз, сколько основных цветов в рисунке. В виду того что краска наносится очень тонким слоем (во избежание отлетания ее при штамповке), некоторые цвета (белый, светлосерый и др.) при большой площади печати получаются чистыми только при неоднократном (2—3 раза) печатании. Среднее количество красочных проходов в различных изделиях можно считать не более 8, при общей толщине красочного слоя ок. 0,06 миллиметров.

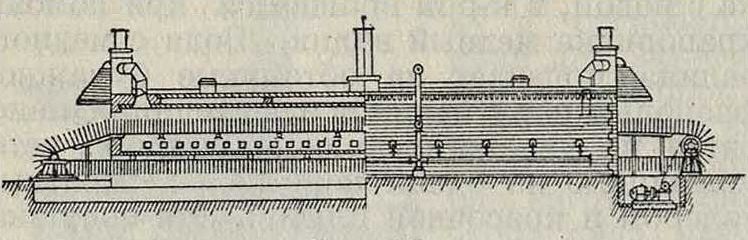

Сушильная печь для жести встречается чаще всего двух видов: печь с жаровыми трубами для угольного или нефтяного топлива и с газовыми форсунками для нагревания газом. Устройство печей с жаровыми трубами (фигура 37) следующее: печь имеет форму вытянутого прямоугольника; по поду ее в длину проложены 2 сообщающихся на одном конце чугунных жолоба, открытой своей стороной обращенных к поду. Пламя и отходящие газы проходят внутри желобов, совершая 2 оборота. Вдоль печи по рельсам движется на роликах бесконечная цепь, на звеньях которой установлены иголки, между к-рыми ставятся листы жести. По окончании печатания листы жести покрываются

Фигура 37.

либо тонким (на печатных машинах) либо толстым (на лакировочных машинах) слоем маслян. лака. В первом случае сушка обычная, а в последнем листы сушатся в сушильных шкафах при ί° 35—40° в течение 12—16 часов. Во избежание потеков лака листы помещаются в шкафу в горизонтальном положении. Принцип работы лакировочной машины (фигура 38) следующий: лак посредством металлических валиков а наносится на резиновый вал б; жесть проходит между резиновым валом и цилиндром в, причем лак с вала ровным слоем накладывается на лист. В нижнем цилиндре сделан срез г; подача листов производится автоматически аппаратом с таким расчетом, что, когда нет листа жести между цилиндрами, срезанная часть нижнего цилиндра находится под верхним, и, т. о., лак не может попасть на нижний цилиндр и пачкать другую сторону листа.

Лит.: «Sheet Metal Worker», New York; «Fach-zeitung fur Bleehbearbeitung u. Installation», Langen; «Illustrierte Zeitung fur Blechindustrie und Installation». Leipzig. Д. Кацепов.