> Техника, страница 47 > Заклепки

> Техника, страница 47 > Заклепки

Заклепки

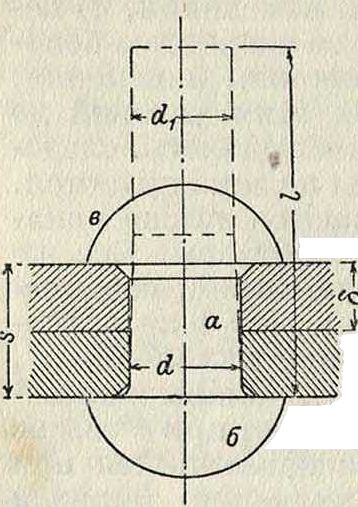

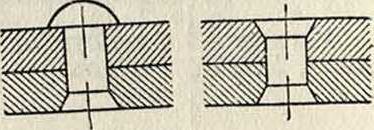

Заклепки, металлические стержни, снабженные на одном конце головкой, служащие для соединения деталей машин и сооружений путем образования второй головки расклепыванием выступающей части стержня. Соединение при помощи 3.—неразъемное и м. б. разобрано лишь по разрушении одной из частей его. В посаженном на место виде 3. состоит из цилиндрич. стержня а (фигура 1), проходящего через толщу металла частей, подлежащих скреплению, и двух головок: одной—первоначальной закладной и другой—образуемой при постановке 3. на место, замыкающей. 3. применяются главным образом в металлических конструкциях, судостроении, котлостроении и жестяничном деле.

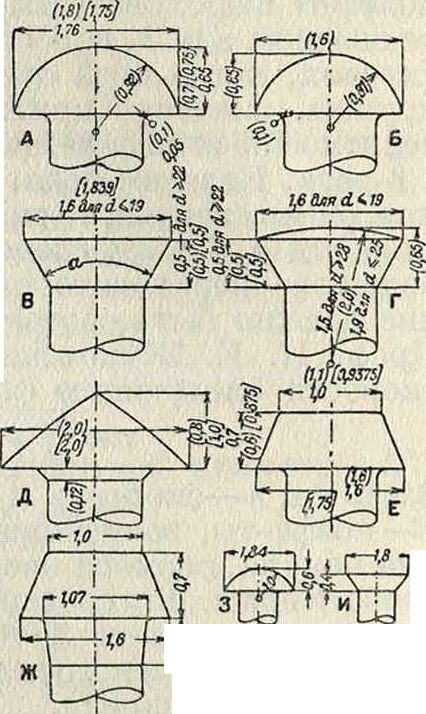

В зависимости от различных требований, предъявляемых в этих отраслях промышленности к заклепочным швам, форма заклепочных головок отличается большим разнообразием. Головки 3. по форме различают следующим образом. 1) Полукруглая головка делается двух типов: для прочных и плотных швов (котлостроение) приходится делать ее большего диам. как в целях достижения большей плотности шва, так и для возможности последующей чеканки головки

Фигура 2.

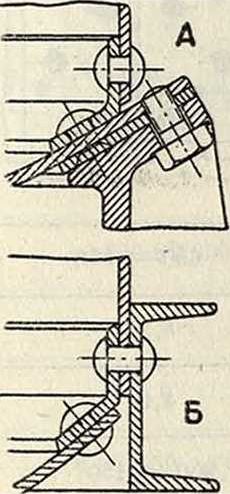

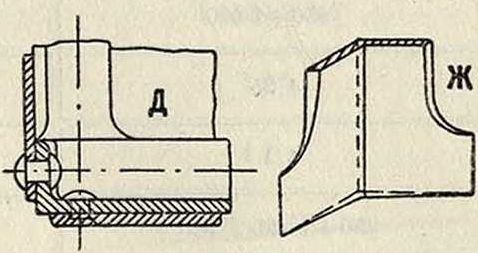

(фигура 2, А); для соединений, от которых требуется лишь прочность (металлич. конструкции, мосты), достаточна головка меньших размеров (фигура 2, Б). В СССР оба типа объединены в один (ОСТ 301), размеры которого даны на фшг. 2, А. 2) П о т а и н а я—обладает меньшей прочностью по сравнению с остальными формами и применяется лишь там, где выступание головки совершенно недопустимо (фигура 2, В). 3) Полу потайная (фигура 2, Г) применяется часто в тех случаях, когда выступающие головки мешают или необходимо достижение особой плотности заклепочн. соединения (нефтеналивные суда, цистерны для нефти и ее погонов). 4) Кони ч е с к а я—наиболее легкая для образования вручную, без помощи обжимки (фигура 2, Д), применяется поэтому в неудобных для работы местах в качестве замыкающей головки.

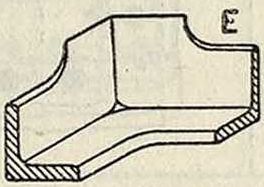

5) Бочкообразная (фигура 2, Е) и бочкообразн. с коническим подголовком (фигура 2, Ж) не требуют для поддержки при клепке оправки с выработанным углублением и применяются поэтому часто в судостроении, причем вторая из них гл. обр. для наливных судов и вообще там, где требуется особая плотность соединения. 6) Чечевицеобразная (фигура 2, К) применяется в кузнечном и в жестяничном деле наряду с полукруглой (фигура 2, 3) и потайной (фигура 2, И). 7) Плоская (фигура 2, Л) применяется в бондарном производстве.

Размеры головок на фигуре 2 указаны по стандартам СССР в долях 0 стержня 3. до постановки ее на место; размеры, поставленные в скобках, являются нормами DIN, а в квадратных скобках—нормами, принятыми Америк. союзом котлостроителей (American Boiler Manufacturers’ Association); все указанные размеры (кроме норм АВМА) являются средними, точные размеры указаны в таблицах стандартов (ОСТ 184—187 и 301—305). Угол а в потайных и полупотай-ных головках, по нормам АВМА, постоянен и для всех диаметров равен 80°; по нормам DIN, он меняется, а именно—для диам. 10—16 миллиметров а=75°, для диаметра 19—25 миллиметров α= 60° и для диаметра > 26 миллиметров а=45°.

По своему материалу 3. делятся на железные (стальные), медные, алюминиевые, цинковые и сделанные из различных цветных сплавов. Как общее правило, 3. должны состоять из того же материала, что и соединяемые ими части. Причина этого требования лежит в том, что при жесткости заклепочного соединения различие термин. коэффициентов склепываемых частей и 3. может вызвать при изменениях ί° возншсновение напряжений, превосходящих предел упругости, и как следствие этого—остающиеся деформации и ослабление соединения. Кроме того, под действием влаги, содержащей примеси солей или кислот, различие металлов обусловливает возникновение гальванической пары, результатом чего является электролиз, влекущий за собой коррозию частей соединения.

В виду того что головки 3. образуются путем расклепывания стержня, основным общим требованием для материала 3. является пластичность—условие, которому лучше всего удовлетворяют чистые металлы. Требования, предъявляемые в разных странах к заклепочн. материалу, приведены в таблице 1.

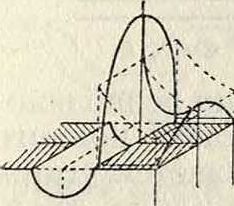

До постановки на место 3. имеет вид, изображенный на фигуре 1 пунктиром. Диаметр стержня d (измеряемый на расстоянии 5 миллиметров от головки), для возможности введения 3. в горячем состоянии в отверстие, делается на 0,5—1 миллиметров меньше 0 заклепочного отверстия. Обычно стержень делается на длине, равной 2-уЗ d, слегка коническим, суживаясь до <Д; стержень переходит в головку закруглением небольшого радиуса (обычно r=s0,l d). Прежде полукруглые" головки 3. делались в форме тела вращения, меридиональное сечение которого имело форму полу овала, составленного из дуг окружностей двух различных радиусов. Это вызывало значительные неудобства как при изготовлении обжимок и матриц для производства

3., так и при производстве клепки, в особенности пневматической; рабочий достигает красивой и гладкой формы головки, наклоняя во время клепки пневматич. молот и обрабатывая т. о. головку со всех сторон без опасения затронуть поверхность склепываемых листов. Такой способ работы возможен, однако, лишь тогда, когда поверхность головки является частью шара. Длина стержня 3. I зависит от толщины соединяемых частей, формы замыкающей головки, величины просвета между стержнем 3. и стенками заклепочного отверстия, 1° 3. в момент ее осаживания и способа клепки (при прессовой клепке стержень осаживается сильнее, чем при ударной, и, т. о., требуется больший избыток длины). В виду многообразия факторов, влияющих на длину 3., всего надежнее определять ее путем заводского опыта; для приблизительного подсчета может служить формула l=as+b, где I—длина стержня 3. в миллиметров, s—толщина соединяемых частей в миллиметров, а и Ь—коэффициенты, значения которых даны в таблице 2.

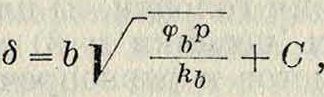

Диаметр 3. d зависит гл. обр. от толщины соединяемых листов б, причем имеется

Таблица I.—Т е х и и чески е условия на заклепочный материал.

| Страна и название норм | Материал | Марка | Врем, сопро-тивлен. на разрыв R в килограммах/мм2 | Удлинение i в % | Загиб на 180° вокруг оправки 0 а | Осадка в холодном виде ДО |

Допуски в миллиметров | ||

| длин ный образец | корот кий образец | ||||||||

| ПО 0 | на оваль ность | ||||||||

| СССР, | Особо мягкая | ||||||||

| ост | сталь. | Ст. 2 | 33—42 | 30 | 25 | а=0*1 | 0,4 выс. обр. | +0,3 | 0,5 |

| Ст. 3 | 37—45 | 26 | 22 | a=d“ | 0,5 » » | +0,3 | 0,5 | ||

| Медь. | М. 3 | 22 | — | 35 | а=0 | 0,33 » » | +0,2 | 0,2 | |

| Англия | Судостр. заклеп. | ||||||||

| Англ. Ллойд | сталь. | — | 39—47 | — | 25 | а= 0 | Расплющ. в | — | — |

| горячем виде | |||||||||

| ДО 0 В 2,5 d | |||||||||

| Котельная за- | |||||||||

| клеп. сталь. | — | 42—47 | — | 25 | а=0 | — | — | — | |

| Германия | Заклеп. сталь. | St. 34—13 | 34—42 | 30—26—22 *2 | 25—22—18 *2 | а=0 | 0,5 выс. обр.*1 | ||

| DIN п пра- | » » | — | 35—42 | — | 25 *3 | a=0,2d*5 | 0,5 » » ** | — | — |

| вит. нормы | |||||||||

| с. Ш. А. | Сталь заклеп. | ||||||||

| ASTM | котельная. | — | 32—30,4** | 1 070 : R | — | а=0 | — | — | — |

| Сталь заклеп. | |||||||||

| мет. констр. | — | 33—40*6 | 1 000 : R | — | а--=0 | — | — | — | |

| Сталь заклеп. | |||||||||

| мостовая. | — | 33—40** | 1 070 : R | — | а=0 | - | — | — | |

| Сталь заклеп. | |||||||||

| вагонная. | — | 32—43** | 1 070 : R | — | *7 | — | — | — | |

| Франция | Сталь заклеп. | ||||||||

| Проекты | особо мягкая. | — | 34—40 | 30*8 | — | а=2 d*‘ | — | — | — |

| стандартов | Сталь заклеп. | ||||||||

| мягкая. | 38—45 | 27*8 | а=4<2*9 | — | — | — | |||

** Образец закаленный, при ,0>ЗО миллиметров для Ст. 2 a=d и для Ст. 3 а=Ы. *! Для образцов толщиной, соответственно, более 8 миллиметров, 8—7 миллиметров и 7—5 миллиметров. ** При этом R f г 62. ** В горячем виде.

** Испытание на загиб закаленного образца при a=2d. ** Предел текучести 54),5 Н.·α=0 для

0 <20 миллиметров; а - d для 0=20—30 миллиметров; a--=2d для 0>ЗО миллиметров. *® 124-21 5 95. *9 Образцы закалены при

850—900° В воде (° 20—25°.

Таблица 2.— Коэффициенты для определения длины 3.

| 0 заклепки в миллиметров. | 10 | 13 | 16 | 19 | 22 | 25 | 28 | 31 | 34 | 37 | 40 | 43 | |

| 0 отверстия в миллиметров. | 11 | 14 | 17 | 20 | 23 | 26 | 29 | 32 | 35 | 38 | 41 | 44 | |

| Полукруглая головка для котлострое-11 и я | а | 1,34 | 1,26 | 1,24 | 1,27 | 1,23 | 1,20 | 1,20 | 1,16 | 1,15 | 1,14 | 1,13 | 1,12 |

| 15 | 19 | 28 | 32 | 33 | 39 | 43 | 45 | 49 | 56 | 59 | 62 | ||

| Полукруглая головка для железных конструкций | а | 1,34 | 1,26 | 1,24 | 1,27 | 1,23 | 1,20 | 1,20 | 1,16 | 1,15 | 1,14 | 1,13 | 1,12 |

| b | 11 | 15 | 17 | 19 | 23 | 26 | 30 | 34 | 37 | 40 | 43 | 47 | |

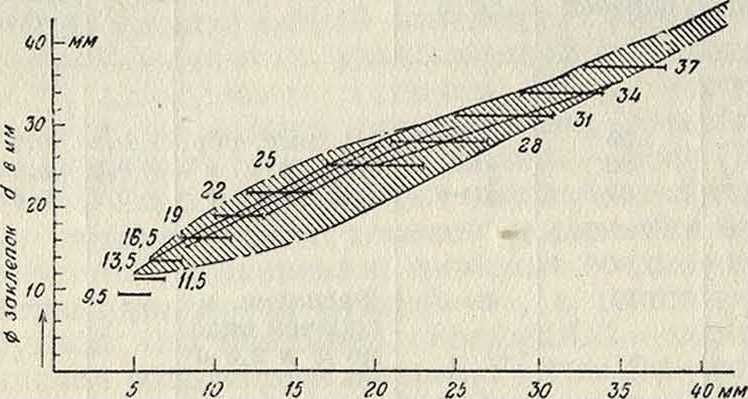

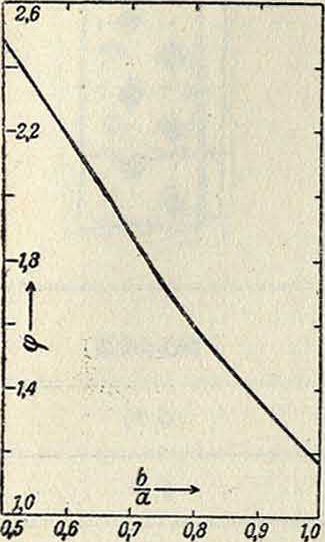

несколько различных ф-л, выражающих эту зависимость; результаты, однако, различаются между собой лишь незначительно и лежат в пределах заштрихованного поля диаграммы, данной на фигуре 3. Жирными линиями на фигуре 3 показаны границы применения

-- толщина листа о в ми

ФИГ. 3.

нормальных 3., по ОСТ 301—305. Практически избегают в одной конструкции применять 3. различных диаметров и ограничиваются тем, что ведут расчет на срезывание или лобовое давление в зависимости потому, какое из этих двух напряжений является критическим.

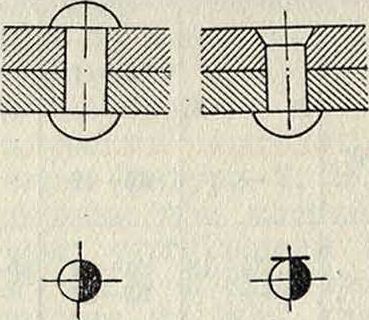

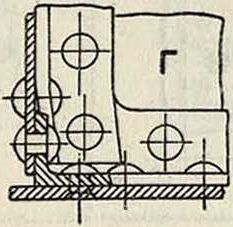

Для изображения 3. на чертежах железных конструкций выработаны стандартные обозначения как для 0 3. (смотрите табл. 3), так и для формы головки (фигура 4).

начинает гриооооразно расширяться и образует замыкающую головку, окончательную форму которой, в случае ручной клепки, придают обжимкой. При этом далеко не безразлично, происходит ли этот процесс под влиянием ряда более или менее сильных ударов или же как следствие медленного прессования. В последнем случае приходится прибегать к давлениям на единицу площади поперечн. сечения 3., на много превосходящим предел текучести материала, причем последний, находясь в пластич. состоянии, передает давление в значительной мере и на боковые стенки заклепочного отверстия. Результатом этого являются значительные напряжения в материале листов, зачастую превосходящие предел упругости; кроме ослабления металла, вызванного этим, иногда металл 3. проникает между листами, приподнимая их, уменьшая поверхность трения и ослабляя, таким образом, самый шов. При заклепывании рядом

4- 4- 4 4г ударов сила удара приходится на значительно меньшую поверхность головки и, распределяясь по всему сечению 3., не может привести материал стержня в состояние текучести; кроме того, и кратковременность воздействия силы препятствует распространению ее действия на более удаленные от

Таблица 3.—Способы обозначения заклепок на чертежах.

| Диам. отверстия иод заклепку | 10 | 12 | 14 | 17 | 20 | 23 | 26 | 29 | 32 | 35 | 38 | |

| Условное обозначение заклепок | -ф- | 4- | + | VST | 4 | -ф· | -ф- | -о- | -ф- | |||

| Диш. кружков в миллиметров при масштабах | 1:10 | 2 | 2 | 2 | 4 | 4 | 4 | 4 | 6 | 6 | 6 | 6

12 |

| 1:5 | 4 | 4 | 4 | 8 | 8 | 8 | 8 | 12 | 12 | 12 | ||

При заклепывании в горячем состоянии 3. испытывает следующие изменения: стержень ее осаживается и,расширяясь,заполняет собою весь объём отверстия; одновременно оставшаяся снаружи выступающая часть места приложения части. Недостатком ручного способа является его дороговизна и большая зависимость от уменья и доброй воли рабочих. Опыты Фремона над сопротивлением головок 3. показали, что при испытании 3. из литого железа прочность головки и стержня почти одинаковы, в 3. же из сварочного железа головки часто срезываются по направлению фибр; в этом отношении ручная клепка, как сильнее отклоняющая волокна материала от первоначального направления, представляется более выгодной; в этом же направлении действует зенковка заклепочных отверстий.

По опытам Баумана, при прессовании 3. первоначально цилиндрич. стенки отверстия приобретают бочкообразную форму, причем напряжения в листах возрастают по мере удаления от головок 3. и достигают максимума в плоскости соприкасания листов; распределение напряжений в толще листов между заклепочной дырой и кромкой графически изображено на фигуре 5; для сравнения пунктиром показано распределение напряжений, вычисленных для случая цилиндра с толстыми стенками. Листы, разнятые после холодной склепки, обнаруживали явления текучести (т. н. Fliessfiguren) при давлениях около 100 к г/мм2 площади поперечного сечения стержня 3. В случае горячей клепки листы в окружности отверстий получают остающиеся деформации уже при меньших давлениях. Бауман советует употреблять давления, лежащие в пределах от 65 до 80 килограмм/мм2.

Явление заклепывания при помощи прессов распадается на три фазы: 1) под влиянием давления, превосходящего предел текучести металла при данной ί°, он начинает течь, заполняет отверстие и образует головку; листы при этом прижимаются друг к другу силой пресса; 2) обжимки удаляются, и листы под влиянием упругости стремятся возвратиться в первоначальное положение;

3) стержень 3. остывает и снова стягивает листы. При прессовой клепке необходимо избежать второй фазы, т. к. при недостаточно остывшем стержне 3. он получит, под действием расходящихся листов, остающиеся удлинения, которые вызовут уменьшение силы, стягивающей листы, а следовательно, и ослабление самого шва. При ручной клепке вторая фаза отпадает. В целях противодействия этому явлению применяют в прессах особые приспособления, прижимающие листы и держащие их в этом положении во время склепывания 3., или оставляют 3. под действием пресса столько времени, чтобы стержень достаточно охладился и, т. о., исчезла опасность расхождения листов. Эмпирически вы- Таблица 4 работана следующая формула для времени, в течение которого необходимо оставлять 3. под давлением: t=0,75d, где t—время в ск., a d — 0 3. в миллиметров.

Явления, происходящие в заклепочном соединении при его нагрузке, до настоящего времени не изучены с достаточной полнотой и точностью.

Весьма спорными остаются вопросы о распределении усилий на отдельные 3. и о напря-

Фигура 5.

Пр к а ц и и жениях, испытываемых заклепкой. Однако, можно считать установленным, что 3., поставленные в горячем состоянии, даже при прессовой клепке не заполняют полностью заклепочного отверстия; таким образом, в первоначальной фазе нагрузки, до наступления скольжения между листами, силой, противодействующей разрушению соединения, является сила трения между листами. На этом предположении основан метод расчета заклепочных соединений, предложенный Карлом Бахом. Так как сила трения при постоянном коэффициенте трения пропорциональна количеству трущихся поверхностей и нормальному усилию, а последнее с достаточной для практических целей точностью можно принять пропорциональным площади поперечного сечения заклепки, то в конечном счете этот способ расчета сводится к обычн. расчету заклепки на срезывание по возможным плоскостям скольжения соединения. При усилиях переменного знака скольжение листов начинается при повторном действии силы уже при напряжениях значительно меньших, чем необходимые для сдвига листов постоянной статической нагрузкой. Это явление заставляет в стыках, работающих с переменной нагрузкой, прибегать к 3., обеспечивающим неподвижность отдельных частей соединения. С этой целью употребляют холодные 3. с 0 стержня несколько большим (обычно d=l,02d1), чем заклепочное отверстие; 3. в холодном состоянии вгоняется ударами молотка или прессованием в чисто высверленное и прошабренное отверстие, и затем выступающей части придается форма небольшой заклепочной головки. То обстоятельство, что общий характер кривых «напряжение-деформация» при нагрузке заклепочных соединений всего более напоминает собою аналогичные кривые изгибаемых стержней, а также и непосредственные наблюдения над внешним видом 3. из разрушенных швов—дали нек-рым авторам повод предложить способы расчета 3., основанные на предположении работы стержней 3. на изгиб. До настоящего времени, однако, эти способы значительного распространения в Европе не получили.

Производство 3. различается смотря по тому, делают ли их холодным способом (для 3. 0 до 6—8, редко до 10—12 миллиметров) или горячим (для 3. большего 0). В первом случае машина для производства 3. ничем существенно не отличается от обыкновенной сильной гвоздильной машины (смотрите Гвоздильное оизводительность машин для фабри-заклепок холодным способом.

| 0 заклепок в миллиметров | Наиб, длина в миллиметров | Производительность в шт./час | Произвол. 3. максим, размера в килограммах/ч | Расходуемая мощность в IP | Требуемая площ. пола в м2 |

| 1,2— 2,2 | 10 | 9 000 | 3,7 | 0,12 | 2,0X0,7 |

| 2,2— 2,6 | 15 | 7 500 | 6,2 | 0,12 | 2,0x0,8 |

| 2,6— 3,1 | 20 | 6 000 | 9,4 | 0,25 | 2,5x3,0 |

| 3,1— 3,8 | 25 | 5 000 | 13,5 | 0,25 | 3,0x1,3 |

| 3,6— 4,7 | 30 | 4 500 | 21,2 | 0,38 | 3,5X1,5 |

| 4,4— 5,7 | 35 | 3 800 | 33,6 | 0,50 | 4,0x1,5 |

| 5,5— 6,6 | 40 | 3 000 | 40 | 0,75 | 4,5X1,7 |

| 6,4— 7,2 | 45 | 2 800 | 52 | 1,25 | 4,8x1,8 |

| 7,5—11,0 | 50 | 2 500 | 132 | 2,00 | 5,0х 1,9 |

производство); во втором,—при небольшом объёме производства, пользуются прессами,. чаще всего фрикционными или эксцентриковыми, а при более обширной фабрикации—горизонтальными ковочными машинами. Производственные данные машин типа гвоздильных даны в таблице 4.

Фрикционные прессы для производства 3. ничем не отличаются от нормальных, употребляемых при производстве болтов и других мелких поковок. Основные данные фрикционных прессов приведены в таблице 5.

Таблица 5.— Основные данные фрикционных прессов.

| 0 заклепок в миллиметров. | 13 | 16 | 19 | 22 i 28 | 35 | |

| Расход мощности в IP. | 2 | 2,5 | 3 | 3,5 | 4 | 5 |

| Максим, давление в т. | 50 | 65 | 80 | 100 | 120 | 150 |

| Производительность за 8 часов в тыс. шт. | 7 | 5,6 | 5 | 4,4 | 4,2 | 3,5 |

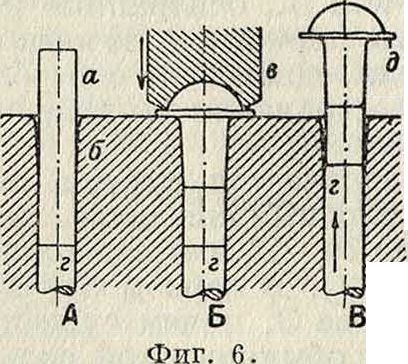

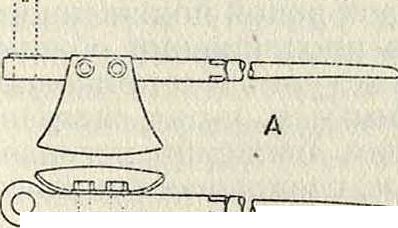

Ход работы на фрикционном прессе следующий: сначала от железного или стального прута отрезают на специальных ножницах заготовки нужной длины, причем особое внимание необходимо обращать на перпендикулярность обреза; затем заготовки нагреваются в особой печи (наир., в печи для болтов в болтовом производстве см.), и рабочий кладет заготовку а (фигура 6, А) в отверстие матрицы б; опускающийся штамп в отформовывает головку (Б), после чего полуготовая 3. выбрасывается при помощи особого выбрасывателя з (В); образующийся при штамповании головки грат д удаляют на особых огратовочных прессах, чаще эксцентриковых, иногда фрикционных, более слабой модели, чем для отковки.

Горизонтальные ковочные машины строятся как для обслуживания вручную, так и для автоматич. питания. Основная конструкция их в обоих случаях остается неизменной, но во втором случае прибавляется авто-матическ. питательный прибор, представляющий собою Ш. два ролика, приводимых во вращение станком и продвигающих в нужный момент железную штангу. При ручной подаче штангу разогревают в особой печи на длину ок. 1,5 ж до нужной t° (для сварочного железа—до 1 000°, для литой мягкой стали—до 760—800°), вставляют в машину и пускают ее в ход, продвигая штангу после каждого рабочего хода, пока вся разогретая часть ее не будет использована; т. о., за один нагрев производится 15—30 3. При машинной подаче особая печь длиною 8—10 м, снабженная с обоих концов щелевидными отверстиями для загрузки и выгрузки штанг, устанавливается на расстоянии 1—1,5 метров от машины; разогретая штанга вводится в подающий механизм, к-рый постепенно вытя

гивает накаленную штангу из печи и подает ее в нужные моменты в машину. Производительность машин последнего типа доходит до 4 000 шт. в час.

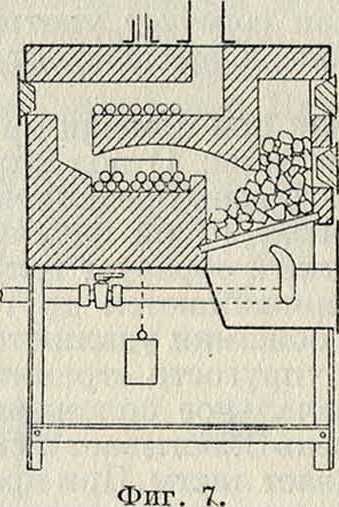

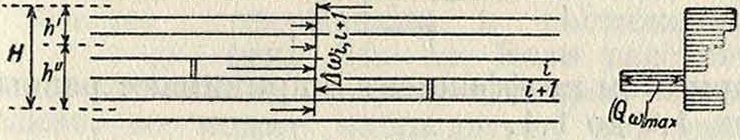

Клепка и клепочные машины. Постановка 3. на место совершается ручным или машинным способом и в обоих случаях может быть горячей или холодной. Первой операцией при горячей клепке является нагрев заклепки. Обыкновенно для этой цели применяют обычные переносные горны, снабженные вентилятором, приводимым в движение или рабочим или воздушным инжектором, работающим сжатым воздухом. Несмотря на большое распространение этих печей, им присущи значительные недостатки, из которых главные: высокий расход топлива (100—200 килограмм и более угля на 100 килограмм нагреваемых 3.), легкая возможность перегрева или неравномерного нагрева 3. (5—10% сожженных 3.), образование большого количества окалины и вредное влияние заключающейся в топливе серы на механнч. качества металла 3. Часть этих недостатков отсутствует в пламенной печи, изображенной на фигуре 7; так как 3. не соприкасаются непосредственно с углем,

то вредное влияние серы сильно ослаблено, регулировкой воздуха достигают’ полного горения, и, т. о., сильно уменьшается угар и число сожженных 3. Расход топлива, правда, остается почти столь же значительным, как и в открытом горне (100—150 килограмм на 100 килограмм 3.). Часто применяются круглые коксовые печи, в которых 3. кладутся в окошки, проделанные в цилиндрич. стенках горна. Горячие газы, выходя наружу, нагревают стержень и головку 3. Печь делают вращающейся, причем для защиты от излишнего лучеиспускания она окружена кожухом, прерывающимся лишь в месте закладки и выемки 3.

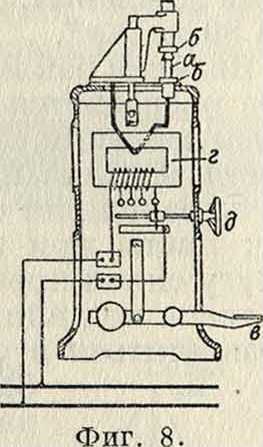

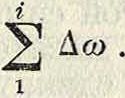

Наиболее совершенным остается электрический способ нагрева 3. Аппарат для нагрева 3. изображен на фигуре 8. Заклепка а зажимается между медными электродами б, б, из которых нижний неподвижен, а верхний поднимается педалью в; затем включается переменный ток в первичную обмотку трансформатора г, вторичная обмотка которого состоит из медного прута, присоединенного к электродам; во вторичной обмотке индуктируется переменный ток низкого напряжения (1,5—2 Y), но большой силы (1 000—· 5 000 А), накаливающий 3. до белого каления в течение 15—20 ск. Регулировка напряжения производится включением отдель-

ных секций первичной обмотки трансформатора, при помощи коммутатора д. В Америке такие аппараты строятся для нагрева до 7 3. одновременно, в Европе—обычно для 3—4 штук. Требуемая мощность равна 3— 4 kW на 1 смг сечения нагреваемых 3., расход энергии 30—45 kWh на 100 килограмм нагретых

3., часовая производительность 100—150 шт. на одно гнездо. Достоинствами электрич. нагревателей являются: экономичность (особенно когда имеется дешевая гидроэлектрическая энергия), отсутствие окалины и быстрота нагрева, причем опасность перегрева уменьшается, т. к. рабочий должен наблюдать лишь за 2—5 3., находящимися у него прямо перед глазами (% сожженных 3. падает до 0,2—0,4).

При ручной клепке звено состоит из 5—6 рабочих: старшего, 2—3 бойцов, рабочего, держащего подбойку, и мальчика у горна. Порядок работы таков: нагретая добела 3. подается к месту клепки, причем сначала, для освобождения от окалины, ей ударяют о край горна и взмахивают в воздухе; затем она вводится в отверстие, и под нее подводят подбойку (фигура 9а) или особый поддерживающийдом-крат (фигура 96); после этого старший молотком указывает

Фигура 9а.

Фигура 96.

бойцам места, куда надо бить, и те несколькими ударами молота образуют начерно головку 3.; наконец, на нее ставят обжимку с выработанным в ней углублением и сильными ударами кувалд окончательно формируют головку. Производительность ручной клепки невелика (смотрите табл. 6), и, кроме того, 3. диам. больше 25 миллиметров вообще не м. б. расклепаны этим способом.

Таблица 6. — Часовая производительность колонны при ручной клепке (по данным ГОМЗЫ).

| Вид к л е и к и |

Диаметр заклепок в миллиметров | ||||||

| 9 | 12 | 16 | 19 | 22 | 24 | 26 | |

| Рядовая. | 67 | 60 | 50 | 42 | 34 | 30 | 25 |

| Групповая.

Групповая с пере- |

56 | 53 | 44 | 37 | 30 | 25 | 20 |

| ХОДОМ. | 40 | 37 | 32 | 25 | 20 | 17 | 14 |

| Подборная. | 26 | 25 | 20 | 18 | 14 | 12 | 9 |

| В стеснен, местах. | 10 | 9 | 8 | 7 | 6 | 5 | 4 |

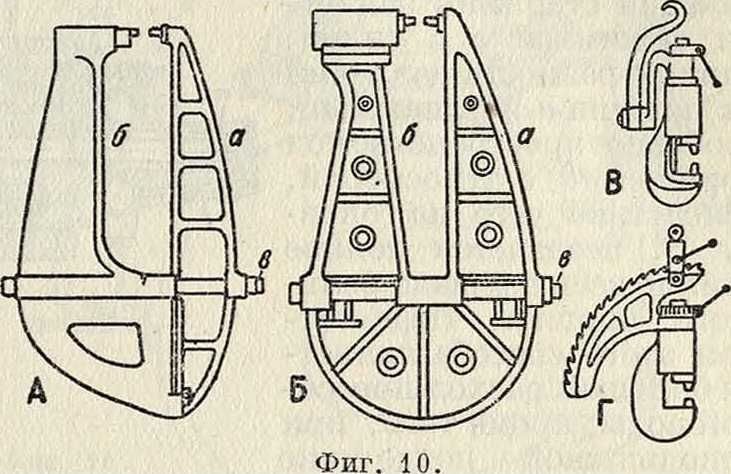

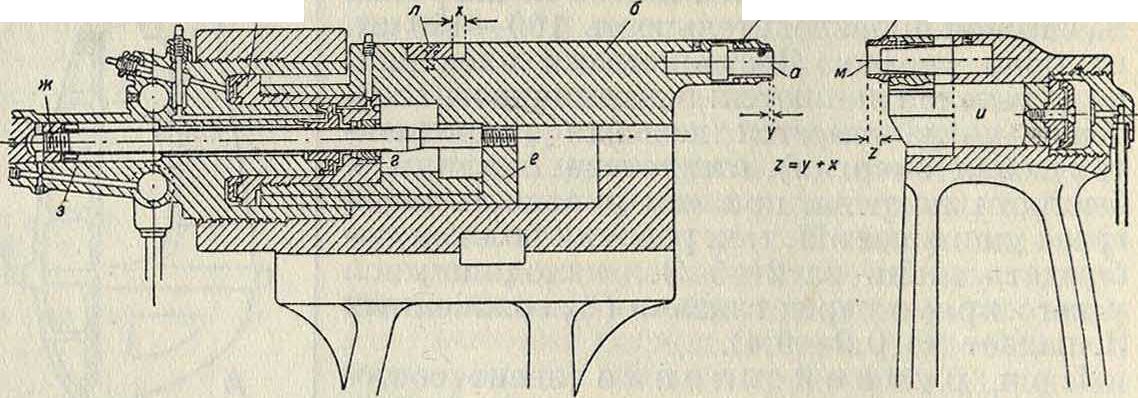

Машинная клепка производится на гидравлич., пневматич., паровых, электрич. и трансмиссионных клепальных машинах. Наибольшее распространение получили два первых вида. Клепальные машины делятся на стационарные и переносные. Первые (фигура 10, А и Б) состоят из станины с длинным зевом, на верху которой укреплены рабочие органы машины. Станина делается литой, причем, для возможности клепки барабанов малого 0, ветвь ее а, служащую

поддержкой, делают из стального литья; другая половина б станины м. б. чугунной (фигура 10, А) или также стальной (фигура 10, Б). Обе половины скрепляют стальными якорями в, которые ставят на место в нагретом состоянии. Такие же якоря применяют в станинах, отлитых из одного куска, с целью вызвать в состоянии покоя в закруглении зева напряжения сжатия и, т. о., уменьшить во время работы возникающие в этом месте напряжения растяжения, достигающие особенно больших значений в виду малого радиуса закругления этой части станины. Подвижные клепальные машины подвешиваются на универсальных подвесках, позволяющих придавать им любой уклон (фигура 10, В и Г); оси вращения проходят через ц. т. машины, и, т. о., для вращения достаточно небольшого усилия.

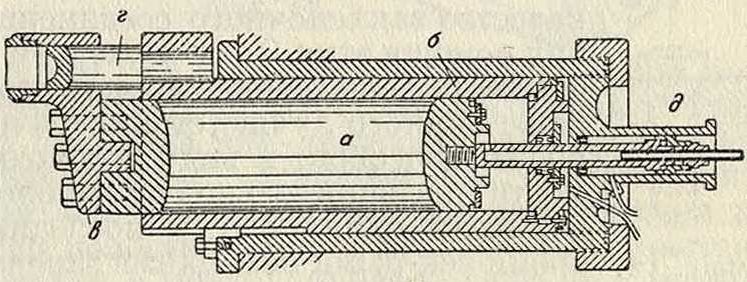

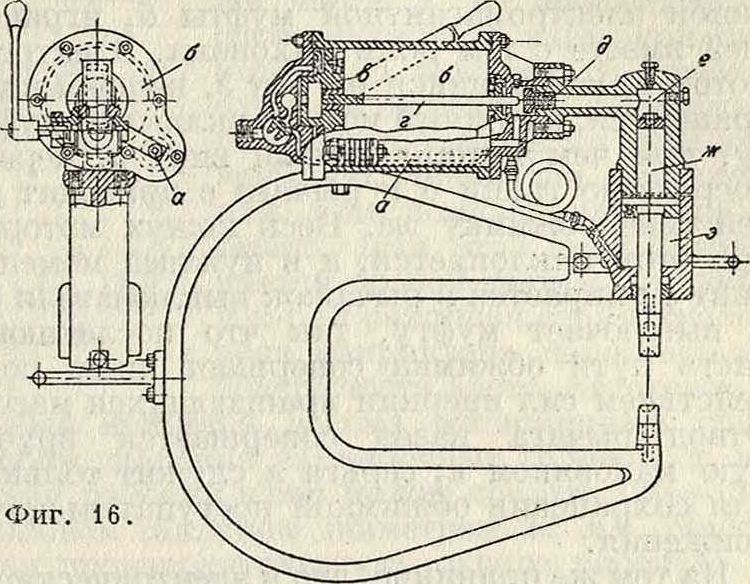

Рабочий механизм различается в зависимости от энергии, применяемой для приведения машины в действие. В гидравлич. машинах рабочая часть состоит из двух гидравлич. цилиндров, из которых один приводит

Фигура 11.

в действие подпорную обжимку, сжимающую склепываемые листы, а другой—давящую обжимку, осаживающую самую головку. При клепке желательно получить усиление давления под конец образования заклепочной головки. Такое желание, в соединении со стремлением сократить расход прессовой воды, привело к созданию особых конструкций, общим принципом которых является применение в том или другом виде дифференциальных поршней. Типичная конструкция изображена на фигуре 11. Поршень а, двигающийся, как в цилиндре, в поршне б, несет на себе прижимающую обжимку в, давящая же обжимка г сидит на приливе стаканообразного поршня б; небольшой диф-ференциальный поршень д, соединенный постоянно с трубопроводом высокого давления, служит для отведения назад обоих поршней по окончании рабочего хода. Вначале пускают воду под поршень а, причем обжимка в сжимает склепываемые листы; затем дают давление на поршень б, осаживающий стержень заклеп-ки обжимкой 8 с силой, равной разности давлений на поршни а и б; наконец, сообщают пространство под поршнем а с атмосферой, вследствие чего на головку 3. передается полное усилие всей площади большого поршня. Недостатком этого способа является большой расход прессовой воды; кроме того, при неподвижной поддержке приходится 3. вставлять изнутри заклепываемого котла, что, особенно при барабанах малого диаметра, сильно затрудняет клепку.

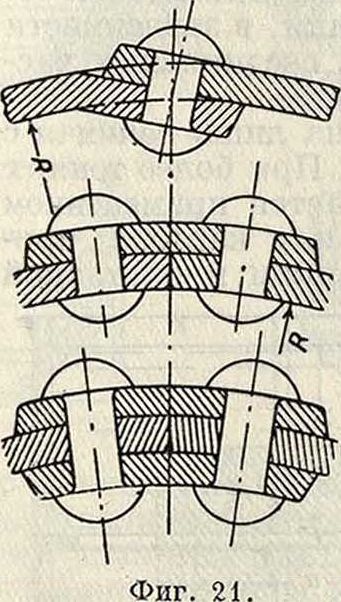

Обычный способ постановки 3. заключается в том, что при клепке образуется лишь одна замыкающая головка. Однако, можно вводить в заклепочное отверстие простой раскаленный стержень и давлением двух обжимок осаживать обе головки одновременно. Главная трудность заключается при этом в том, что стержень не имеет упора и, так. обр., при неправильном движении обеих обжимок, головки выйдут различной величины. Достоинством этого способа, кроме дешевизны, является также лучшее заполнение отверстия металлом, даже при более низких давлениях на единицу площади сечения стержня 3., в виду того что при этом осаживание стержня начинается не с одного конца, а лишь с середины его. Для уничтожения опасности образования неравномерных головок Шухом было предложено снабжать заклепочный стержень предварительной головкой, в виде изображенной на фигуре 12. Опытами было установлено, что качество заклепочного соединения при помощи этих 3. не хуже, чем у : обычного,заполнение дыр металлом ^ даже немного лучше,стоимость же обоих способов, в виду необходимости предварительной штамповки

3., почти одинакова. В последнее Фигура 12. время нек-рыми немецкими заводами выработан способ расклепывания одновременно обеих головок, причем одинаковость обеих головок обеспечена. Для этой цели клепальная машина снабжена двумя рабочими цилиндрами или особым приспособлением, подобным изображенному на фигуре 13. Здесь давящая обжимка а сидит на ползуне б, приводимом в движение помощью гидравлических цилиндров виз; прижимающая обжимка д сидит на салазках е и соединена с поршнем ж, ходящим в цилиндре з. При работе обычным способом, то есть вводя 3. со стороны поддержки, пространство под поршнем и в головке под-держки сообщают с атмосферой, благодаря чему вторая прижимающая обжимка к отходит назад. Сначала пускают воду в цилиндр з, причем салазки в, двигаясь вперед и пройдя путь х, захватывают при помощи перекладины л ползун б и тянут его с собой; при этом вода засасывается в цилиндры виг через невозвратные клапаны из водопровода, находящегося под небольшим давлением (1 atm). После того как обжимка д сожмет листы, пускают воду в кольцевое простран-

д

Фигура 13.

ство г, а затем и в, для окончательного образования головки. Таким образом, прессовая вода в рабочий цилиндр г подается лишь в течение небольшого участка хода ж, а в большой цилиндр в только на протяжении нескольких миллиметров, при окончательном образовании головки.

Если вставление 3. изнутри представляет неудобство, то при помощи этой машины является возможным вставлять их снаружи. Для этого сообщают цилиндр з с атмосферой, а цилиндр и с прессовой водой пониженного давления; тогда, при продвижении обжимки а вправо, сначала вступит в соприкосновение с листами обжимка к, которая сжимает листы; при дальнейшем движении вступает в действие обжимка м, осаживающая замыкающую головку.

При штифтовой клепке сначала пускают воду в оба цилиндра и и з и устанавливают обе прижимающие обжимки т. о., чтобы z—y=х точно равнялось длине избытка заклепочного стержня, необходимого для образования головки. В этом случае первыми придут в соприкосновение с листами обе прижимающие обжимки д и к, и давящие обжимки передвинут штифт так, что длины концов, выступающих по обеим сторонам листов, будут равны. В дальнейшем работа производится совершенно аналогично нормальной клепке. Отвод салазок б и е назад осуществляется при помощи штока поршня ою, кольцевое пространство впереди которого постоянно соединено с напорным водопроводом.

Гидравлич. клепка, при правильном выборе рабочих давлений и продолжительности клепки, является одной из самых надежных, особенно для 3. крупных 0, при которых она превосходит ударную. Однако, неправильности в отношении выбора значений этих двух факторов могут совершенно уничтожить ее преимущества, поэтому над ними необходим самый тщательный контроль. Обычно он осуществляется при помощи самопишущих манометров, регистрирующих как высоту применявшегося давления,так и продолжительность клепки. На крупных зап.-европ. заводах весь контроль клепального процесса бывает централизован в помещении цехового инженера, а рабочий, ведущий клепку, сообразуется при выборе да-

вления и времени зажатия с особыми таблицами; перед его глазами помещены манометр и электрич. секундные часы, стрелка которых пускается в ход автоматически, по достижении давлением в цилиндрах пресса предельной, назначаемой в зависимости от 0 3., величины. Производительность гидравлических клепальных машин, по данным ГОМЗЫ, указана в таблице 7.

Таблица 7,—Часовая производительность стационарного гидравлического пресса.

| i Вид клепки |

Диаметр заклепок в миллиметров | ||||||

| 9 | 12 | 16 | 19 | 22 | 24 | 26 | |

| 1 Рядовая. | 143 | 131 | 112 | 100 | 85 | 80 | 74 |

| ] Групповая.

1 Групповая с перехо- |

120 | 111 | 97 | 85 | 75 | 69 | 62 |

| j дом.. | 85 | 78 | 70 | 59 | 51 | 47 | 42 |

| 1 Подборная. | 57 | 52 | 46 | 40 | 35 | 32 | 29 |

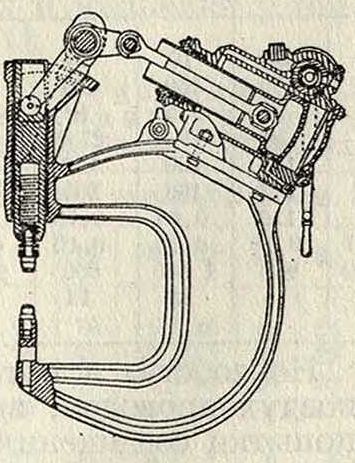

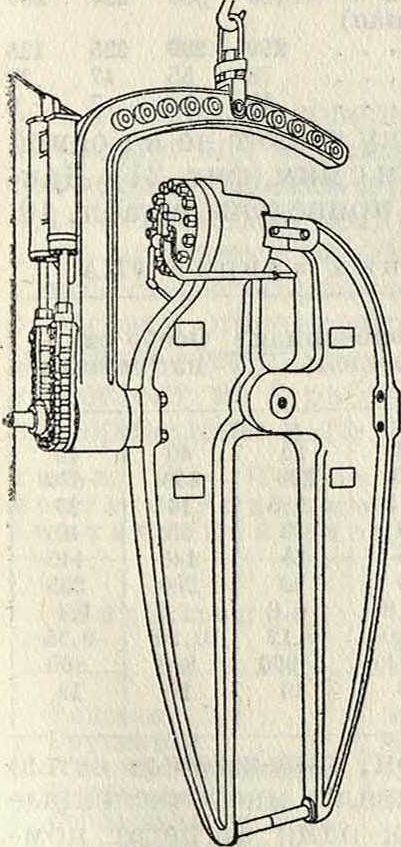

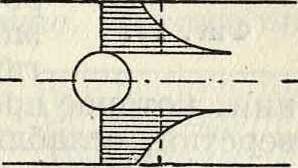

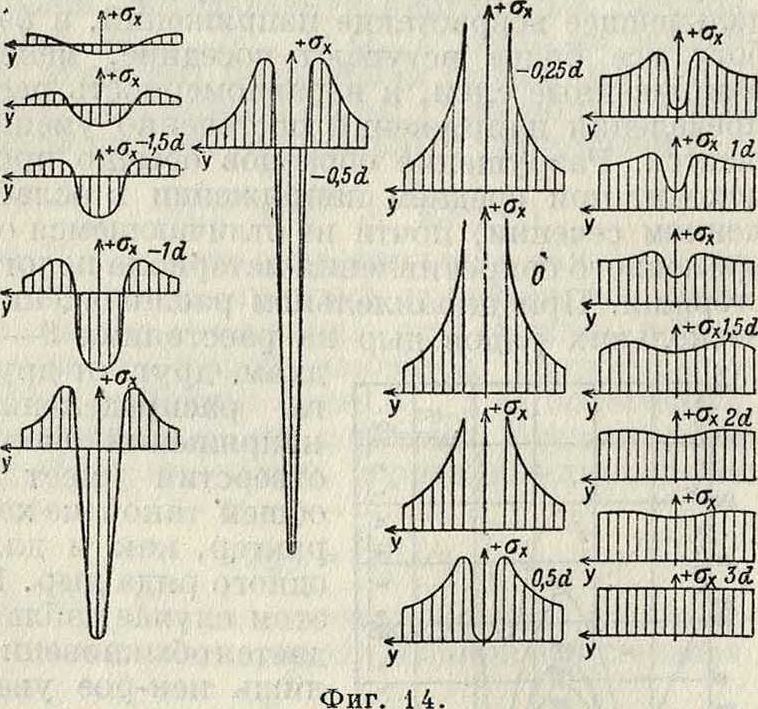

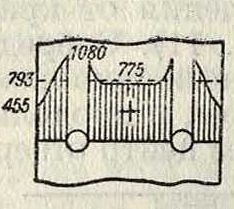

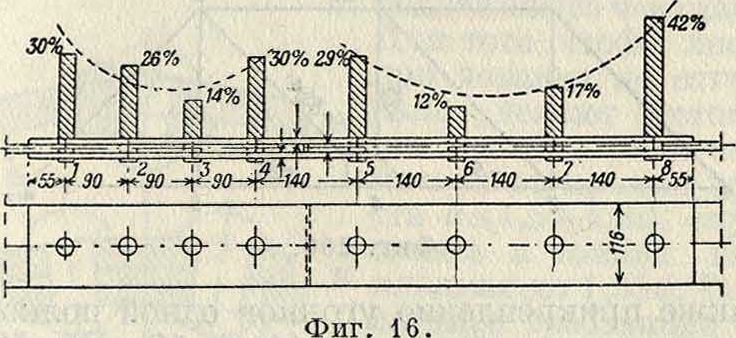

Для клепки судов, мостовых сооружений и других громоздких конструкций употребляют переносные клепальные машины. Они делаются обычно упрощенного типа, с одним лишь цилиндром, без особой прижимающей обжимки; в остальном конструкция рабочей части не отличается от конструкции стационарных машин. Иногда, для облегчения клепки в трудно доступных местах, прессовый цилиндр относят на другой конец станины, причем вся машина получает вид щипцов. На фигуре 14 изображена передвижная машина такого типа в универсальном подвесе, причем вращение машины вокруг горизонтальной оси совершается двумя вспомогательными гидравлическими поршнями, посредством цепи Галля и зубчатки.

При отсутствии на заводе гидравлич. установки высокого давления прибегают к другим источникам энергии. Пар применяется редко в виду прерывистой работы клепальных машин и вызываемых этим больших потерь на конденсацию в трубопроводах. В котельных цехах часто имеется для пневматического инструмента сеть воздухопроводов с давлением 5—6 aim. Т. к. для приведения в действие непосредственно обжимки это давле-

Фигура 14. Фигура 15.

яие слишком мало, то прибегают к передаче усилий от рабочего цилиндра к обжимке при помощи рычажного механизма или же гидравлической передачи.

Клепальная машина первого типа изображена на фигуре 15. Передача от поршня к ползуну осуществляется коленчатым рычагом

и двумя подвесными серьгами; это устройство имеет то достоинство, что по мере опускания ползуна увеличивается и сила нажатия. Рабочим органом служит дифференциальный поршень, передняя сторона которого является рабочей, а задняя, кольцевая,

служит для обратного хода. Кольцевой золотник устроен т. о., что нерабочая сторона цилиндра при движении поршня вперед сообщается с напорным воздухопроводом, причем большая часть заключающегося в этой полости сжатого воздуха выпускается обратно в воздухопровод; лишь под конец хода, когда необходимо максимальное давление, эту полость сообщают с атмосферой.

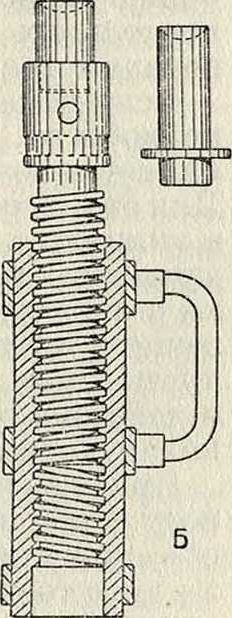

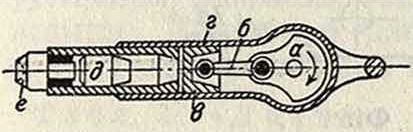

Пневматич. клепальная машина с гидравлич. передачей изображена на фигуре 10; передача совершается посредством масла, заполняющего без остатка пространство под поршнем цилиндра а, равно как и полость е. Для экономии сжатого воздуха здесь применены два отдельных цилиндра а и б, из ΐί-рых меньший служит для опускания обжимки, а поршень в большего приводит в движение плунжер г; последний входит через лабиринтовый сальник д в полость е над прессовым поршнем ою, причем эта полость разобщается таким обр. от цилиндра а. Дальнейшее продвижение плунжера вызывает движение обжимки при увеличенном, в прямом отношении площадей поршня и плунжера,

8

Т. Э. т. VIII.

давлении. Для подъема обжимки служит кольцевое пространство з.

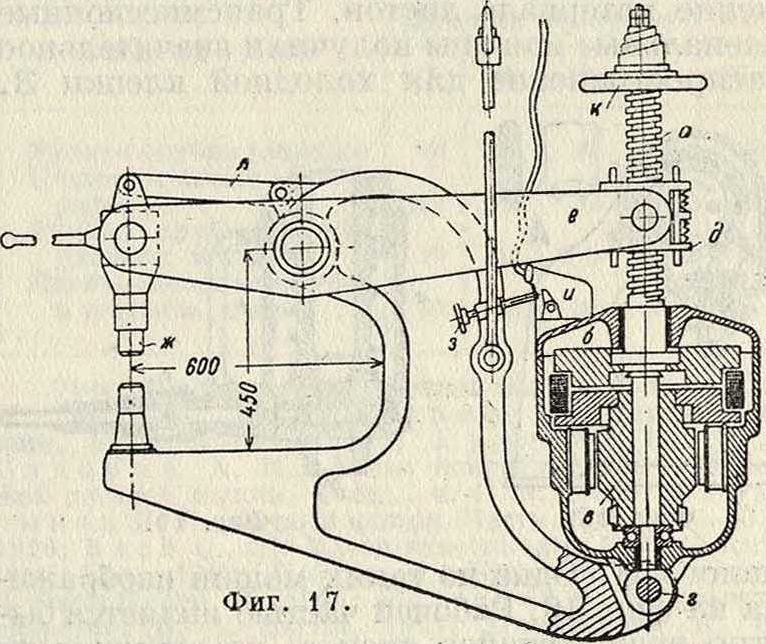

Электрич. клепальная машина изображена на фигуре 17. Рабочей деталью является винт а, соединенный наглухо с одной половиной электромагнитной муфты б, играющей вместе с тем роль маховика. Электромотор в, качающийся на оси г, непрерывно вращается; в нужный момент включают муфту, причем мотор, вращая винт а, через посредство гайки д и рычага е приводит в действие обжимку ж. Весь кожух мотора при этом наклоняется, и в нужный момент винт з упирается в рычажок выключателя и и выключает муфту, так что последнюю часть пути обжимка совершает лишь под действием сил инерции вращающихся масс. Отвод рычага назад совершается вручную маховиком к; серьга л служит только для сохранения обжимкой поступательного движения.

На том же принципе, что и электрические, основаны трансмиссионные клепальные машины. Недостатком машин обоих последних видов является невозможность точно назначить и контролировать величину давления на 3., что вызывает иногда ненадежное образование головки или же перенапряжение материала листов. Трансмиссионные клепальные машины получили значительное распространение для холодной клепки 3.

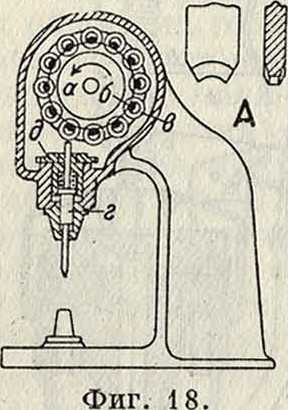

малого 0. Одна из таких машин изображена на фигуре 18. Рабочей частью является быстро вращающийся диск а, на окружности которого расположен ряд пальцев б с сидящими на них с зазором кольцами в; последние отбрасываются центробежной силой наружу в минуту, так что клепка продолжается всего лишь несколько секунд.

Значительное распространение в клепочном деле получили пневматич. клепальные молотки (смотрите также Пневматические инструменты). Специально клепальные молотки приготовляются различных типов, в зависимости от условий работы и диам. 3. В табл. 8 приведены размеры ряда пневматических клепальных молотков завода FMA(6.IIOKOpHbiPi и Виттекинд в Франкфурте- наМайне).

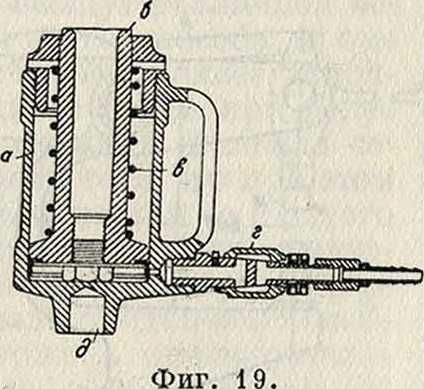

Весьма удобн. является применение пневматической подпорки, изображенной на фигуре 19. Она состоит из цилиндра а, служащего основанием, и поршня б, несущего поддерживающую обжимку; пружина в служит для возвращения поршня в исходное положение. Управление совершается при помощи крана г; гнездо д служит для вкладывания упорок при значительном расстоянии от склепываемой поверхности до точки опоры. Расход воздуха в час— ок. 0,08—0,1 м3 (расход указывается в м3 воздуха, засосанного компрессором). Данные о подпорках приведены в таблице 9.

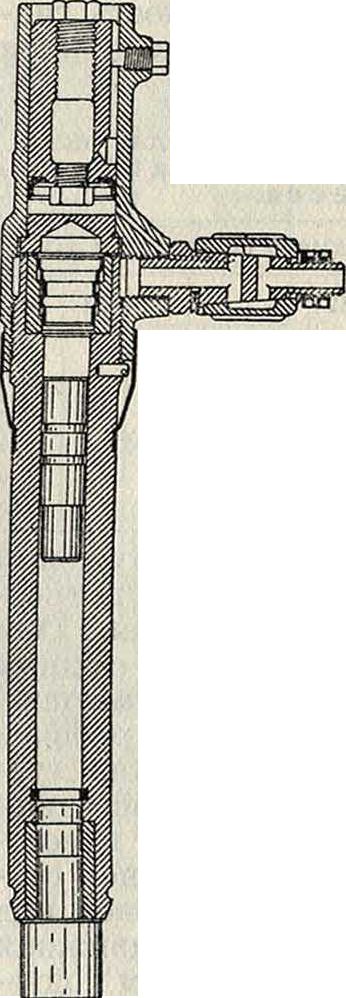

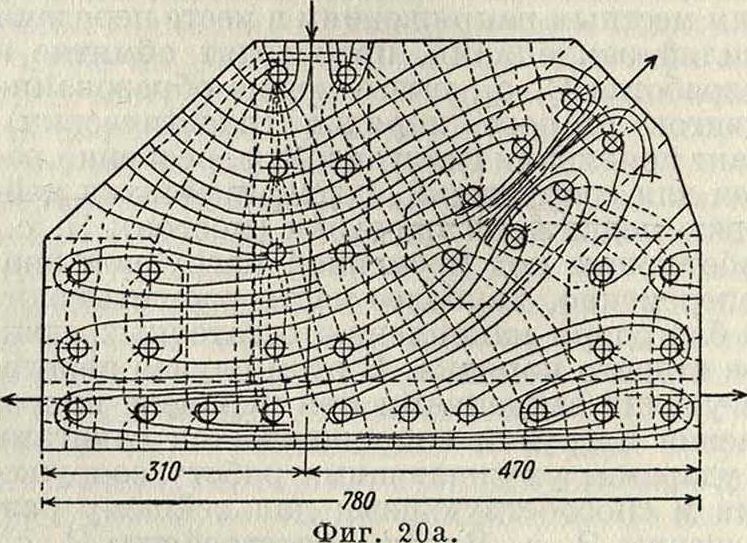

В кораблестроении для склепы-фнг 20 вания шпангоутов применяется инструмент, соединяющий в себе подпорку и клепальный молоток (фигура 20); при особо стесненных условиях клепки и

Таблица 9,—Данные о пневматических подпорках завода FMA.

| Наибольший 0 3. в миллиметров. | 45 | 32 | 26 | 22 |

| » >» поршня в миллиметров. | 130 | 90 | 75 | 65 |

| Ход поршня в миллиметров. | 100 | 100 | 100 | 60 |

| Сила при давлении в 6 atm в килограммах Полная длина (минимальная) | 780 | 380 | 260 | 200 |

| В миллиметров.. | 250 | 230 | 225 | 135 |

| Наименьший шаг 3. в миллиметров. | 78 | 55 | 47 | 29 |

| Вес в килограммах .. | 18 | 10 | 7 | 5 |

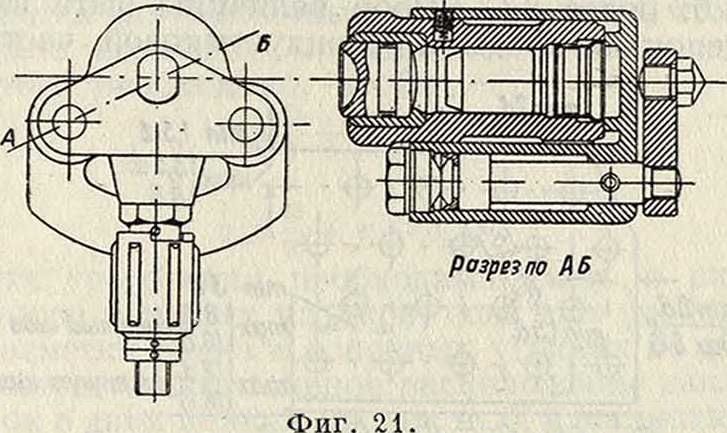

в малых судах подпорку ставят не на одной оси с молотком, а рядом с ним (фигура 21). Данные об этих молотках приведены в таблице 10.

Таблица 8.—Дапные о пневматических и ударяют по обжимке г; расплющивание головки 3. достигается, т. о., целым рядом слабых ударов. Обжимка имеет форму, показанную на фигуре 18, А. Правильность формы головки достигается тем, что обжимка вращается при помощи зубчатого колеса д. Число ударов—порядка нескольких тысяч клепальных молотках завода FMA.

Неудобства и потери, вызываемые сетью воздухопроводов, вызвали многочисленные попытки соединения в один аггрегат компрессора и рабочего инструмента. Часть таких клепальных машин работает при помощи жидкой связи между поршнем насоса, совершающим колебательные движения, и

| Размеры и производственные данные | Нормальная модель | Облегченная модель | Укороченная модель | Особо сильная модель | |||||||

| Наибольший 0 3. в миллиметров. | 24 | 27 | 30 | 33 | 36 | 16 | 24 | 22 | 25 | 40 | 45 |

| Полная длина молотка в .«.и | 360 | 410 | 460 | 510 | 560 | 450 | 495 | 280 | 320 | 630 | 670 |

| Вес молотка в килограммах. | 9 | 10 | 11 | 12 | 13 | 8,5 | 10 | 8,5 | 9,5 | 16 | 20 |

| Диаметр поршня в миллиметров. | 30 | 30 | 30 | 30 | 30 | 27,5 | 27,5 | 40 | 40 | 35 | 40 |

| Длина » » ». | 95 | 105 | 115 | 125 | 135 | 120 | 120 | 65 | 65 | 140 | 145 |

| Ход » »». | 112 | 152 | 192 | 232 | 272 | 103 | 205 | 70 | 90 | 260 | 255 |

| Расход воздуха в 1 мин. в .и3. | 0,S | 0,8 | 0,9 | 0,9 | 1,0 | 0,65 | 0,70 | 0,8 | 0,8 | 1,2 | 1,4 |

| » » на 1 3. » ». | 0,10 | 0,12 | 0,14 | 0,16 | 0,18 | 0,10 | 0.10 | 0,10 | 0,12 | 0,20 | 0,35 |

| Число ударов в мин. | 1 700 | 1 450 | 1 20 J | 1 000 | 800 | 1 000 | 800 | 2 0Э0 | 1 600 | 800 | 800 |

| Диаметр возд. рукава в миллиметров. | 16 | 16 | 16 | 16 | 16 | 13 | 13 | 16 | 16 | 19 | 19 |

Таблица 10,—Д анные о комбинированных пневматических клепальных молотках.

| Размеры и производственные данные | Нормальная модель | Укорочен ная модель | |||||

| Наибольший 0 3. в миллиметров. | 20 | 22 | 25 | 27 | 30 | 22 | 25 |

| Минимальная длина в миллиметров. Миним. отстояние оси 3. | 480 | 530 | 580 | 630 | 680 | 220 | 250 |

| от обшивки в миллиметров.

Диаметр ударного поршня |

42 | 42 | 42 | 42 | 42 | 43 | 55 |

| В миллиметров.. | 30 | 30 | 30 | 30 | 30 | 40 | 40 |

| ход ударного поршня в миллиметров. | 112 | 152 | 192 | 232 | 272 | 70 | 80 |

| Длина » » » » | 95 | 105 | 115 | 125 | 135 | 55 | 55 |

| Расход воздуха в 1 мин. в м3 | 0,8 | 0,8 | 0,9 | 0,9 | ьо | 1,0 | 1,0 |

| » » на 1 3. в м?. | 0,10 | 0,12 | 0,14 | 0,16 | 0,18 | 0,15 | 0,15 |

| Вес в килограммах.. | 12 | 13 | 14 | 15 | 16 | 9 | 9 |

поршнем клепальной машины, воспринимающим их. Малая сжимаемость жидкостей вызывает нежелательную жесткость всей системы; с другой стороны, при употреблении

в качестве связующего тела газов от длинных трубопроводов слишком сильно затухают колебания. Интересная конструкция пневматич. трансмиссионного молотка изображена на фигуре 22: кривошип а, приводимый во вращение от электромотора при помощи гибкого вала, соединен шатуном б с поршнем в, ходящим в цилиндре г;

Фигура 22. другое дно цилинд ра представляет собой молоток д, совершающий колебательн. движения под влиянием вызываемых работой поршня сжатий и расширений заключенного в цилиндре воздуха; в конце хода поршень ударяется об обжимку е, передающую удары стержню расклепываемой 3. Данные о часовой производительности клепальной колонны с пневматич. инструментом (колонна состоит из 2 рабочих и мальчика у. горна) приведены в таблице 11.

Таблица M, — Часовая производительность клепальной колонны при пневматической клепке (по данным ГОМЗЫ).

| Вид клепки |

Диаметр заклепок в миллиметров | ||||||

| 9 | 12 | 16 | 19 | 22 | 24 | 26 | |

| Рядовая.. | 95 | 87 | 78 | 61 | 49 | 42 | 35 |

| Групповая. | 80 | 75 | 62 | 53 | 48 | 36 | 29 |

| Клепка с переходом | 58 | 53 | 45 | 37 | 29 | 25 | 20 |

| Подборная.

Стесненная и в не- |

38 | 35 | 29 | 25 | 20 | 18 | 17 |

| удобных местах. | 14 | 13 | 11 | 8 | 7 | 6 | 5 ! |

Разборка заклепочных соединений возможна лишь после разрушения склепанных частей или самих 3. В том случае, когда части разрушаемого соединения идут на переплавку, бывает выгоднее разрезать непосредственно самые листы; если же части должен быть впоследствии снова склепаны, например при ремонте, то удаляют 3., срезая одну из головок. Срезывание головок производится зубилом вручную, пневматич. зубилом или при помощи автогенной резки. Для этой цели применяется особой формы горелка, у которой режущая струя кислорода направлена параллельно поверхности листа. Автогенная резка является весьма экономичным способом удаления заклепочных головок, т. к. один рабочий в час может срезать 120—150 головок заклепок диаметром 22 миллиметров. Часовая производительность одного рабочего с ручным и пневматическ. инструментом при срубке заклепочных головок, в зависимости от диаметра 3. приведена в таблице 12.

Таблица 12. —Часовая производительность срубки заклепочных головок (ручная, по данным ГОМЗЫ).

| Вид срубки | Диаметр заклепок в миллиметров | ||||

| 12 | 16 | 19 | 22 | 25 | |

| Ручная срубка рядовая Пневматическая срубка | 50 | 30 | 25 | 20 | 15 |

| рядовая.

Ручная срубка в не- |

120 | 105 | 90 | 75 | 60 |

| удобных местах. Пневматическая срубка | 19 | 11 | 9,5 | 7,5 | 5,5 |

| в неудобн. местах. | 50 | 42 | 38 | 32 | 25 |

Лит.: Берлов М., Детали машин, вып. 1—12, М., 1921—28; Холмогоров И., Детали машин, ч. 1, М.—Л., 1926; Худяков П. К. и Сидоров А. И., Атлас конструктивных чертежей деталей машин, 3 изд., ч. 1, М., 1899; Б о бары к о в И. И., Детали машин. Часть общая, М.—Л., 1926; Bach С., Die Maschinenelemente, В. 1, 13 Auf-lage, Lpz., 1922; Η ο 1ι η Ε., Nieten u. Schweissen d. Dampfkessel, B., 1924; Rotscher F., Maschinen-elemente, B. 1, Berlin, 1927; Leucker W. u. Hiller H. W., Kell, Schraube, Niet, 3 Auflage, Berlin, 1925; Meerbach K., Die Werkstoffe f. cl. Kesselbau, Berlin, 1922; Spalckhaver R. u. Schneiders F., Die Dampfkessel nebst ihren Zubehorteilen u. Hilfseinrichtungen, 2 Auflage, Berlin, 1924; Haeder IT., Die Dampfkessel, 7 Aufta-ge, Wiesbaden, 1923; Laudien K., Maschinenelemente, B. 1, 4 Aufl., Lpz., 1925; Krause II., Maschinenelemente, Berlin, 1922; Kroning E. C„ Die Pressluftwerkzeuge, 2 Aufl., Miinchen—В., 1922; Frimont Ch., Etude experimental du rivetage (Mfemoires publics par la SociCte d’encouragement pour 1’Industrie nationale), P., 1906; DIN 1 000, Normalbedingungen f. d. Lieferung v. Eisenbauwer-ken, B., 1922; Jager H., Bestimmungen liber Anlegung u. Betrleb d. Dampfkessel, B., 1926; Richt-linien f. d. Anforderungen an d. Werkstoff u. Bau v. Hochleistungsdampfkesseln, B., 1926; Werkstoff- u. Bauvorschriften f„ Landdampfkessel, B., 1920; В a lira a η n R., Beanspruchung d. Bleche belm Nieten, «Forschungsarbeiten usw.», B., 1922, H. 252; Wyss Th., Beitrag zur Spannungsuntersuchung an Knotcn-blechen elserner Fachwerke, ibid., B., 1923, H. 262; «Z d VDI», 1892, p. 1141, 1305; ibid., 1894, p. 1231; ibid., 1895, p. 301; ibid., 1898, P. 880; ibid., 1906, p. 1940; ibid., 1911, p. 114, 956, 1358, 1990; ibid., 1914, p. 95, 178; ibid., 1919, p. 555; ibid., 1920, p. 845; ibid., 1924, p. 41; «Engineering», L., 1923, v. 115, p. 727; «Iron Age», N. Y., 1924, v. 113, p. 710; «Mitteilungen d. K.-Wilh. Inst. f. Eisenforschung», Dusseldorf, 1926, p. 135; Ibid., 1929, p. 135; «American Machinist», New York, 1924, v. 59, p. 177; «Beriehte d. Versuclisfeldes f. Werkzcugmaschinen an d. Technischen Hochschule Berlin», B„ 1913, H. 3; «St. u. E.»; «Compressed Air Magazine», N. Y. Л. Павлушков.

*$

ЗАКЛЕПОЧНЫЕ СОЕДИНЕНИЯ, неразъемные соединения частей машин, паровых котлов, аппаратов и инженерных сооружений при помощи заклепок. В зависимости от требований, которые к ним предъявляются, различают три главных вида 3. с.: 1) соединения прочные, от которых требуется лишь достаточная сопротивляемость действию внешних сил; употребляются они главным образом в металлич. конструкциях и мостах;

2) соединения прочноплотные, применяемые там, где, кроме мехаиич. прочности, требуется еще достижение непроницаемости для жидкостей или газов; эти 3. с. применяются при постройке паровых котлов и вообще резервуаров, подверженных сильному внутреннему или внешнему давлению;

3) ” соединения плотные, от которых требуется достаточная плотность швов, механическая же прочность обычно получается на много превышающей необходимую по причине незначительности нагрузок; этот род 3. с. применяется при склепывании резервуаров, не подвергающихся высоким давлениям (газгольдеры, открытые резервуары для жидкостей). Особняком стоят 3. с., применяемые для соединения между собой частей судового набора; невозможность точного учета усилий, действующих в отдельных элементах набора, заставляет пользоваться в этом случае эмпирическими, выработанными долголетней практикой ф-лами и способами расчета.

I. Прочные 3. с. применяются гл. обр. в инженеры, сооружениях и служат для передачи усилий от одних элементов к другим.

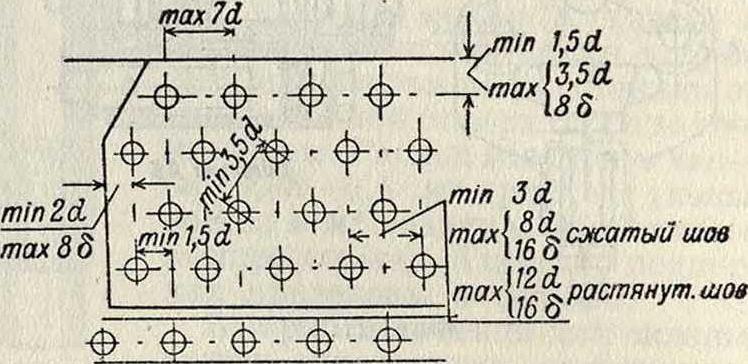

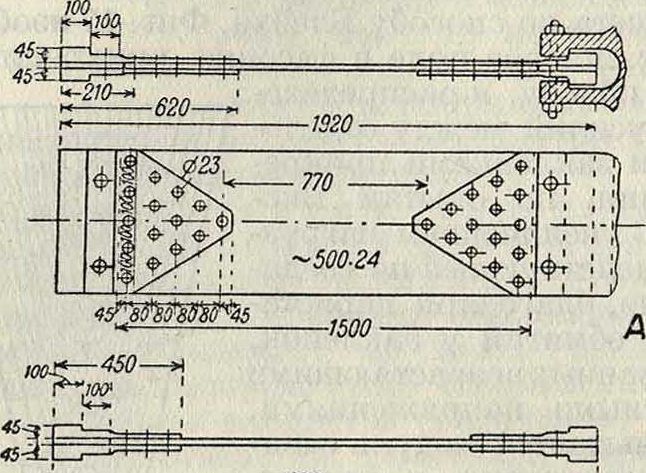

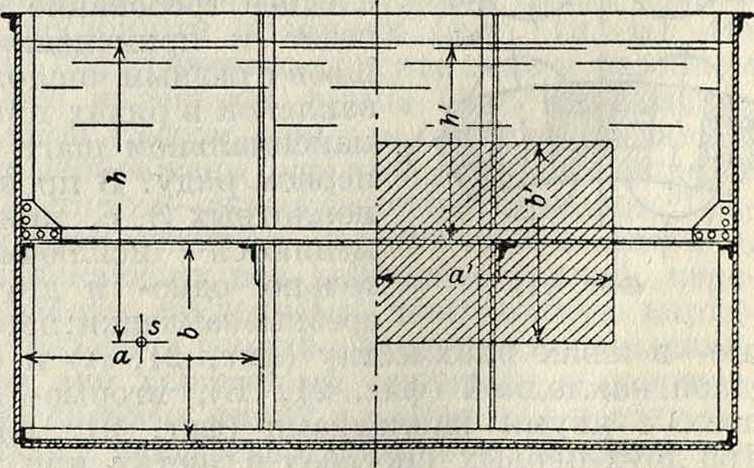

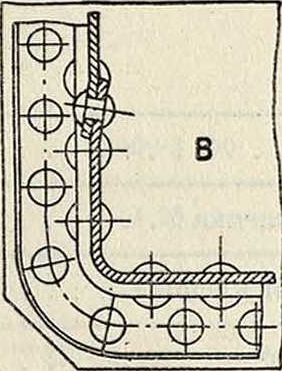

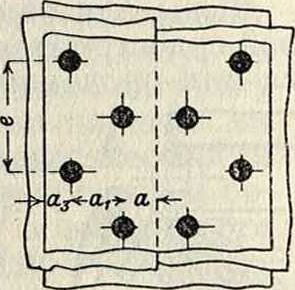

Расположение заклепок в соединениях. Расстояния между заклепками по длине склепываемых элементов (по направлению действия сил) и в поперечном направлении устанавливаются конструктивными требованиями. Линии, проходящие через центры заклепок одного продольного или поперечного ряда, носят название рисок. Пересечения рисок определяют положение отдельных заклепок. Расстояние между заклепками одного продольного или поперечного ряда называют шагом заклепок. В металлич. конструкциях и мостах при размещении заклепок следует руководствоваться следующими принципами. Т. к. от способа разбивки заклепок зависит большая или меньшая сложность разметки 3. с. на з-де, то для упрощения разметки следует на всем протяжении отдельных элементов сохранять одни и те же продольные риски, не сбивая их в стыках и прикреплениях, а лишь добавляя, в случае необходимости, дополнительные риски. Шаг заклепок также следует по возможности сохранять постоянным в между стыковой части, в стыках же и прикреплениях—применять другой, меньший шаг, находящийся по возможности в простом отношении к основному. Для увязки всех шагов на длине элемента необходимы сбои шага, которые желательно концентрировать в одном месте, например в центре узла— для сквозной фермы или в первых шагах после стыка и т. д. Стремление к упрощению разметки не должно производиться за счет удлинения стыковых элементов и фасо-цок, то есть за счет увеличения веса конструк ции. Расстояния между заклепками выра-жаются через диаметр заклепок d и толщину склепываемых элементов <5.

В металлических конструкциях обычно предъявляют следующ. конструктивные требования к размещению заклепок. Расстояние между заклепками одного ряда, то есть шаг заклепок, в направлении действия усилия должен быть не менее 3d и не более 8d для сжатых и 12d для растянутых элементов и, кроме того, для тех и других не более 16<5, где d—толщина наружного листа пакета. При шном расположениизаклепокнаи-меныиее расстояние между центрами заклепок по диагонали должен быть равно 3,5d, наименьшее расстояние между рядами (ширина дорожки) при этом должен быть не меньше l,5d. Расстояние между заклепками в крайних рядах листов или полос, при отсутствии окаймляющих уголков, должен быть не более 7d. В стыках наибольшее расстояние между заклепками не должен быть более 8d. Выбор величины шага заклепок в пределах междустыковой части

min 3d

~утгп 3d

ктт т

min 2d Фигура 1. тал 88

производится в указанных выше пределах, причем увеличение этого шага уменьшает стоимость, но возможно лишь до указанных выше пределов, т. к. увеличение расстояний между заклепками уменьшает плотность соединения. В стыках желательно возможное уменьшение шага, т. к. этим укорачиваются дополнительные элементы в соединениях. Расстояние от центра первой заклепки до края элемента в направлении действия усилия должен быть не меньше 2d и не более 8d. В направлении, перпендикулярном к направлению действия усилия, расстояние это должен быть не менее l,5d и не более 3,5d и 8d. Увеличение расстояния до края листа сверх указанных норм может вызвать отставание листов. Приведенные выше правила расположения заклепок в соединениях показаны на фигуре 1.

В мостах 3. с. долясны удовлетворять следующим требованиям. Наименьшее расстояние между центрами заклепок как в продольном, так и в поперечном направлениях не должен быть меньше 3d. При шном расположении заклепок наименьшее расстояние между центрами заклепок по диагонали равно 3,5^., но не меньше 3d (где <5Х—толщина наиболее

-ФН

тонкого из склепываемых элементов в см). Наибольший шаг заклепок в крайних рядах склепываемого пакета не должен превышать Ίά или 16-кратной толщины наружного листа пакета. При наличии окаймляющих уголков с шным расположением заклепок указанный шаг вдоль каждой риски удваивается. В сжатых элементах расстояние между связующими заклепками не должно превосходить в продольном направлении 16-кратной толщины наружного листа пакета, а в поперечном направлении— 24-кратной. В растянутых элементах продольный и поперечный шаги связующих заклепок не должны превышать 24-кратной толщины наружного листа.

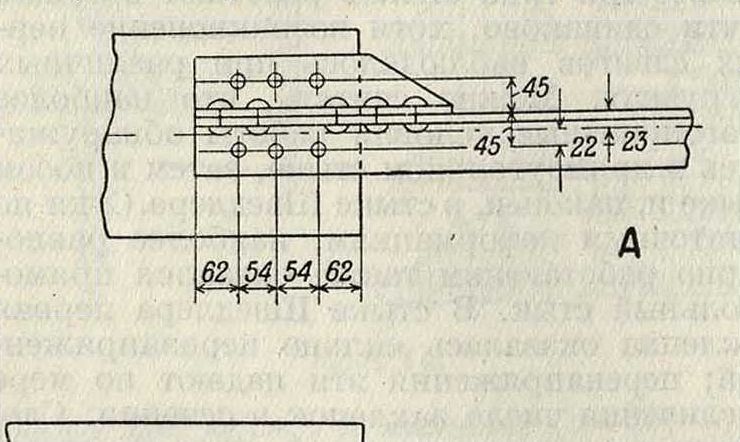

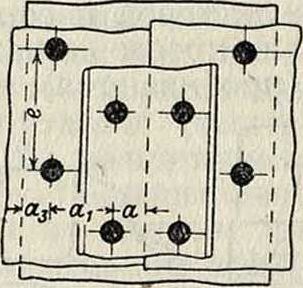

Расположение заклепок в уголках м. б. однорядное или двухрядное в шном порядке; последнее возможно в уголках с шириной полок > 120 миллиметров. Расстояние рисок от обушка (точки а) уголка (фигура 2) назначается для различных калибров т. о., чтобы было возможно производить клепку; для этого необходимо, чтобы:

е ~ + 5 -f- 8 миллиметров и е о" + f + <5 ·

Эти требования необходимо иметь в виду также в стыках уголков, если для удобства разметки риска в основных уголках не сбивается. Относительное расположение заклепок в двух полках уголка м. б. в шном порядке "или друг против друга. Расположение заклепок друг против друга несколько облегчает разметку, но напрасно ослабляет сечение уголка. Наименьшее расстояние между заклепкам, расположенными в противоположных полках уголка, определяется условием возможности расположения обжимки. Данные о расположении заклепок в уголках приведены в таблице 1.

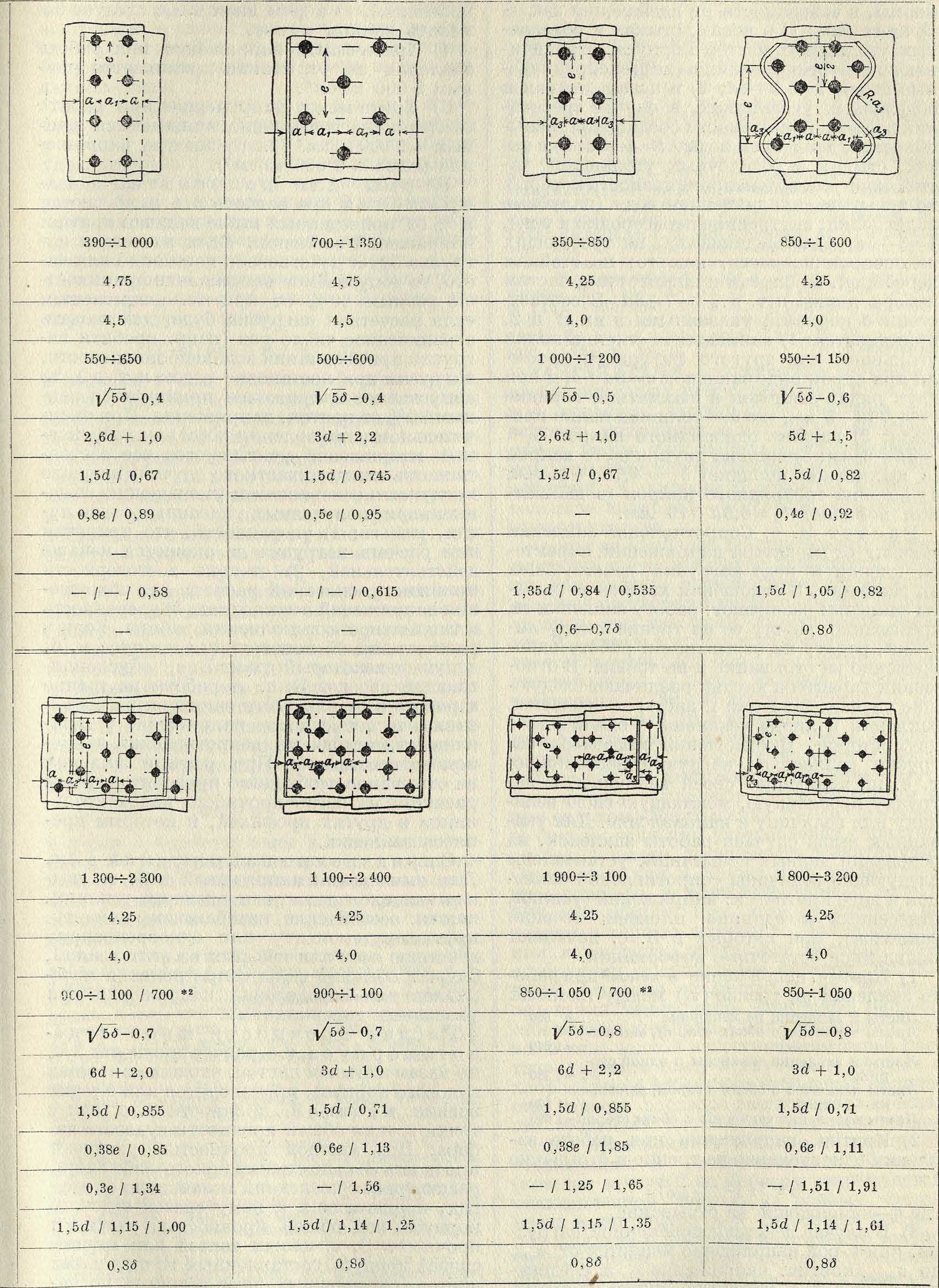

Таблица 1. — Данные о распределении заклепочных отверстий в уголках.

Однорядное расположение заклепок

| b | 6 | e | d-тал | ||

| 40 | 6. 8 | 25 | 10 | ||

| 50 | 5, 6, 7, 8, 10 | 30 | 12 | ||

| г | 60 | 6, 7, 8, 10 | 35 | 17 | |

| 65 | 6, 8, 10 | 35 | 20 | ||

| 75 | 6, 8, 10 | 45 | 20 | ||

| 75 | 12 | 50 | 23 | ||

| 80 | 6. 8, 10 | 45 | 20 | ||

| t | 80 | 12 | 50 | 23 | |

| k— b—9iJ | 90 | 8, 10, 12 | 50 | 20 | |

| 90 | 14 | 55 | 23 | ||

| 100 | 8, 10, 12, 14, 16 | 60 | 23 | ||

| 120 | 10, 12, 14, 16 | 65 | 26 | ||

|

Двухрядное расположение заклепок | |||||

| b | δ | ex | e2 | dm αχ | |

| ГЛ

ЕЕПг- |

120

130 140 140 150 150 150 160 |

10, 12, 14, 16 10, 12, 14, 16 12. 14 16

12, 14 .16 18 12, 14 |

55

55 60 65 60 65 70 60 |

85

90 100 100 110 110 110 115 |

23

23 26 26 26 26 26 26 |

pHf |Ч«йг!

Фигура 2.

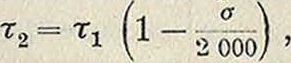

Расчет стыков про стаддс сечений. При передаче усилий заклепка испытывает следующие напряжения: 1) срезывание по плоскостям возможного скольжения частей соединения, причем заклепка одновременно может срезы-, ваться по одной, двум и больше плоскостям. В зависимости от этого заклепки носят название односрезных, двусрезных и т. д.; 2) сжатие по поверхности соприкасания со склепываемым элементом в заклепочной дыре (смятие); 3) добавочное растяжение стержня в тех случаях, когда сила действует по оси заклепки, и 4) напряжения, которые возникают от изгиба стержня заклепки.

Сопротивление одной заклепки срезыванию принимается равным

ς _ ь р ^ер. ~~ Л 4 лср. ’

где к—число срезов, d—диаметр заклепки, Rcp. — допускаемое напряжение на срезывание материала заклепки; обычно берут RCP=0,8R0, причем R0—допускаемое напряжение материала данного стержня на растяжение. Сопротивление одной заклепки смятью принимается равным

s,;M. ddRCM_,

где δ—наименьшая из толщин сминаемых листов, RCM_—допускаемое напряжение материала заклепки на смятие; обычно RCM,== 27?0. Сопротивление отрыву головки принимается равным я=—— R °от. 4 хьот.>

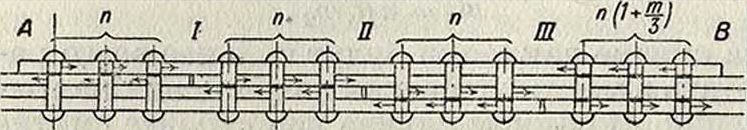

где Rom.=0,6R0—допускаемое напряжение заклепки на отрыв головок. Вопрос отрыва головок мало изучен, хотя встречается довольно часто в конструкциях проезжей части. Работы заклепок на отрыв головок следует по возможности избегать в виду ее ненадежности, хотя это вызывает часто неудобства при сборке конструкций. Сопротивление заклепки изгибу хотя и имеет место при ее работе, однако, в расчет обычно не принимается. При расчете 3. с. исходят из следующих предпосылок. 1) Усилие, передающееся через заклепки с одного элемента сечения на другой, равномерно распределяется между всеми заклепками, независимо от их расположения. 2) Напряжение распределяется равномерно между всеми элементами стыка, прикрепленными достаточным числом заклепок; усилия в нашладках прямо пропорциональны их площади (закон площадей). Эту предпосылку нельзя считать общепризнанной. Нек-рые авторы противопоставляют ей другую предпосылку, которая говорит, что усилия, передающиеся на накладки двусторонне перекрытого элемента, обратно пропорциональны расстояниям от стыкуемого элемента до накладок (закон плеч). Наконец, в самое последнее время выдвигается предпосылка, говорящая, что усилия, которые передаются на накладки двусторонне перекрытого элемента., обратно пропорциональны расстояниям от стыкуемого элемента до накладок и прямо пропорциональны площадям накладок (закон приведенных плеч). 3) Если группа заклепок прикрепляет несколько элементов сечения, то заклепки этой группы передают усилия от всех прикрепляемых ими элементов. До сих пор число заклепок в ряду по направлению усилия принято было ограничивать 5—6. Теперь наблюдается стремление не ограничивать это число, в виду возникающих при этом конструктивных затруднений. При передаче усилия с одного элемента на другой через третьи элементы (посредственная передача усилия) количество заклепок, передающих это усилие, принято увеличивать на 33% на каждый промежуточный элемент по формуле п=п (l +, где п—необходимое число заклепок, п—нормальное число заклепок, т—число промежуточных листов.

На практике принято пользоваться двумя способами расчета необходимого числа заклепок: 1) расчетом по усилию,

2) расчетом по площади. Расчет по усилию вытекает из первой предпосылки расчета:

*-!·

где п—необходимое число заклепок, S—передаваемое усилие, s—усилие, передаваемое одной заклепкой. Т. к. заклепка работает одновременно и на смятие и на срезывание, то число заклепок определяют по наименьшему ее сопротивлению, то есть, для того чтобы получить п, следует брать smin. Расчет числа заклепок по площади вытекает из принципа равнопрочности 3. с. и стержня. Наибольшее усилие, к-рое может передавать данный растянутый элемент,

^max = ωκί Во и сжатый

^max = <Ра>ъгН0,

где соЬг—полная площадь стыкуемого элемента, ш,М(—площадь стыкуемого элемента за вычетом заклепочных отверстий, φ—коэффициент уменьшения основного допускаемого напряжения в сжатых элементах от продольного изгиба. Число заклепок *

&тах_.

s s ’

подставив для s его значения, получим для срезывания:

η=ω«ίΚ° - 1 ,, _ 1, т

П ь *d‘ β „ fe · 0,2 nd‘ ωη* к ’

к 0,8R0

4

или число необходимых срезов Ы=μχωη( ;

для смятия получим:

м — mntRp _ i

2dm0 2dd ω«ί - >

μχ зависит от диаметра заклепок, —от диаметра заклепок и наименьшей толщины смятия. Зависимости между коэффициентами μ и величинами d, 6 даны в таблице 2.

Самым употребительным способом расчета заклепок является расчет по площади. Одна-

Т аб л. 2.—Значения коэффициентов μ, и μ,.

| d

в миллиметров | μι |

Значения μ2 при δ (в миллиметров) равной | ||||||||

| 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | ||

| 17 | 0,551 | 0,368 | 0,827 | 0,294 | 0,267 | |||||

| 20 | 0,398 | 0,313 | 0,278 | 0,250 | 0,227 | 0,208 | — | — | — | — |

| 23 | 0,301 | 0,272 | 0,242 | 0,217 | 0,198 | 0,181 | 0,167 | 0,155 | — | — |

| 26 | 0,235 | 0,240 | 0,214 | 0,192 | 0,175 | 0,160 | 0,148 | 0,137 | 0,128 | 0,120 |

п=-

В последующих рассуждениях мы всегда будем иметь в виду, что mnt в растянутых элементах заменяется в сжатых. ко, во второстепенных элементах и стержнях, в которых запасы являются неизбежными в силу конструктивных соображений, и если притом запасы очень велики, расчет заклепок ведут по усилию.

Расчет стыков сложных сече-н и й. При стыковании или прикреплении стержней мостов, состоящих б. ч. из Т-, П-, Н-и ] [-образного сечений, прибегают либо к стыкам универсальным, где стык стержня происходит в одном сечении, либо к стыкам разбросанным, где все элементы сечения стыкуются в разных местах, либо, наконец, к стыкам смешанным, где только часть элементов стыкуется в одном сечении. В интересах сборки монтажные стыки, где только возможно, следует делать универсальными, далее—смешанными и только в крайнем случае—разбросанными; при проектировании следует обращать внимание на возможную легкость сборки монтажных стыков. Затрудняют сборку т. н. вил к и, то есть тот случай, когда один элемент сечения приходится всовывать между другими. Следует избегать длинных торчащих элементов, неизбежных в разбросанных стыках и легко повреждаемых при перевозке и сборке. При перекрытии стыков надо стремиться к тому, чтобы все элементы стыка были перекрыты полностью. Всякое неполное перекрытие ведет к увеличению местных перенапряжений, которыми и без того богато всякое заклепочное соединение в стыке. Следует стараться не делать дополнительного ослабления в стыках, хотя бы за счет незначительного удлинения стыка.

Обозначим для универсального стыка через пх—число дыр заклепок по нормальному ослаблению пакета (по первому ряду

α— 1

накладки), 2“г—полное число заклепок до 1

исследуемого ряда а, па—число заклепок в исследуемом ряду, ω—сечение брутто пакета, <5—толщину склепки без накладок в см, d—диаметр заклепочной дыры в см, со—площадь заклепки (по срезыванию или смятию) в см2, β—отношение допускаемого напряжения заклепки к допускаемому напряжению стержня, R0—допускаемое напряжение стержня. Напряжение стержня в исследуемом ряду будет равно

α-1

(со - η,άό) -×ηϊοιβ

R 5=-^--R„,

ω - ηα άδ υ

откуда дополнительный вычет в ряду а будет равен

СЕ— 1

01β Σ Щ

при чем для срезывания

(οβ=0,8 Ш^· — ^ ,

И ДЛЯ смятия

ωβ=2dS0=i ,

где <5„—толщина смятия. Окончательно, дополнительный (относительно первого ряда) вычет в ряду а будет равен а-1

Δη --- V и,-,

1

полагая, чтосо^=Л5. Предельным числом ослабления будет то число заклепок, к-рое можно поставить при наиболее густом их расположении. Исходя из предельного ослабления, можно назначить толщину накладок так, чтобы сечение листа по первому ряду заклепок непосредственно у стыка имело предельное ослабление. Это будет иметь место при соблюдении равенства со — со=ndo — ndd,

где п—число дыр ослабления стержня по первому ряду прикрепления накладок, те— число дыр ослабления стержня по первому ряду непосредственно у стыка, ω и <5—площадь и толщина стержня вне стыка, со и <5—площадь и толщина стержня в стыке. Если ширину пакета примем равной Ь и, следовательно,

со=6(5, со= 6(5,

то толщина накладок определится из условия 6=Αδ, где А =, а разность тол щин накладок и стыкуемого элемента Δδ== (Н—1)6. При шном расположении заклепок и при частом расположении вертикальных рисок, что особенно часто имеет место в стыках, следует иметь в виду, что возможный разрыв сечения может произойти не по вертикальному ряду заклепок, а по зигзагу, в виду того" что площадь сечения по вертикальному ряду может оказаться больше площади сечения по зигзагу. Если длина зигзагообразной линии меньше прямой, то разность между ними учитывают в виде дополнительного вычета:

Δ=nd — т (]/е2 + а2 — ё), где т—число возможных зигзагов, те—число заклепок в ряду, ближайшем к рассматриваемому, Δ—дополнительный вычет, е—поперечный и а—продольный шаг заклепок. Отрицательное значение Δ указывает на то, что дополнительного вычета делать не следует. На основании этой лее формулы можно определять дополнительный вычетвуголках.

Соединение элементов, сопротивляющихся осевым усилиям. В стыках элементов возмояшы два способа перекрытия: одностороннее и двустороннее. Двустороннее перекрытие может быть симметричным, когда внешняя и внутренняя накладки равны по толщине и ширине, и несимметричным. Симметричное перекрытие работает лучше, т. к. при нем нет дополнительного изгиба в стыке. При перекрытии какого-либо стыкуемого элемента стеряшя напряясение в стыке будет R=aR0, где

а t<0nt

— ωΐ + 2co

при чем ωη{—площадь любого из входящих в состав сечения элементов, сог—площадь перекрываемого элемента и со—площади накладок. При перекрытии одного элемента двумя накладками разной толщины наибольшее усилие в одной накладке будет

Si=coi«R0

и число заклепок для ее прикрепления (по срезыванию)

П1 — αμ1ω[ ;

для прикрепления другой накладки число заклепок равно те2=αμ1ω2.

На смятие заклепки будут сильнее всего работать в местах действия наибольших напряжений. В данном случае наибольшее смятие будет иметь место в части заклепки, лежащей в стыкуемом элементе. Число заклепок (по смятию) будет равно η=αμ2ω1, где сох— площадь листа.

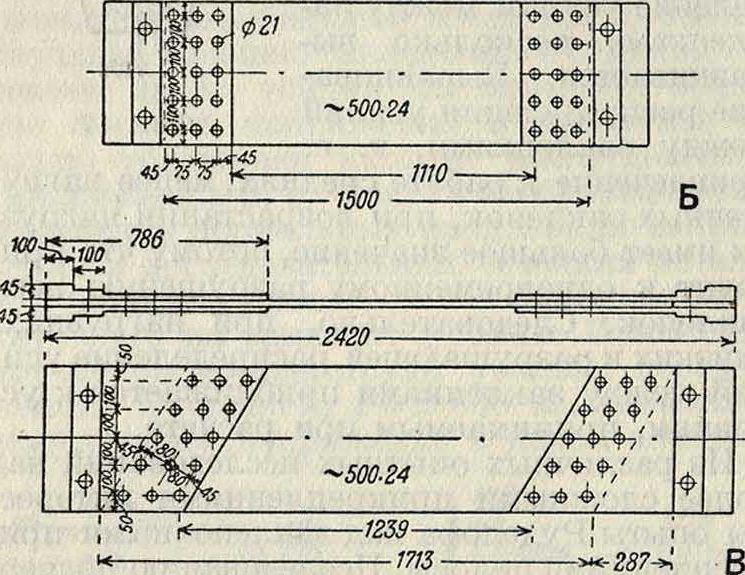

Для перекрытия пакетов листов имеется много типов стыков. При одностороннем перекрытии возможны стыки: простые ступенчатые (фигура 3, А); перекрестные ступенчатые (фигура 3, Б); раздвинутые ступенчатые (фигура 3, В). Наиболее целесообразны в сборке простые стыки: простые и раздвинутые ступенчатые; однако, раздвинутый ступенчатый стык при большом числе листов в пакете делается слишком длинным, а потому неэкономным.

___ А

Б

В

Г

_Д

--------; 55=5 F

Фигура 3.

При двустороннем перекрытии возможны таюке все указанные стыки. К ним нужно добавить стыки совмещенные [если в пакете имеется не более 2 листов (фигура 3, Г)], стык в елку (фигура 3, Д), неудобный в сборке, и раздвинутый стык в елку (фигура 3, Е). Последний особенно целесообразен при двустороннем перекрытии стыков в виду того, что недостаток одностороннего раздвинутого ступенчатого стыка—большая длина—пропадает. Работа ступенчатого стыка схематически м. б. представлена следующим образом (фигура 4): 1-й лист пакета передает свое усилие накладке посредством заклепок зоны А—I; 2-й лист передает свое усилие 1-му листу посредством заклепок зоны I—II, и т. д.; наконец, накладка через заклепки зоны III—В передает свое усилие через толщу всего пакета последнему листу. Посредственная передача усилия не имеет места в раздвинутых ступенчатых стыках, что является большим их достоинством. Если все листы пакета имеют одну толщину, то число заклепок в любой зоне, кроме последней, определяется так, как если бы у нас два листа стыковались внахлестку, то есть по формуле:

η=αμω,α ;

коэфф. α < 1 тогда, когда накладка имеет площадь нетто больше площади нетто перекрываемого листа. Число заклепок последней зоны увеличивается по формуле, данной

Фигура 4.

выше для передачи усилия через промежуточные элементы. Общий случай односторонне перекрытого ступенчатого стыка будет тот, когда листы, входящие в состав пакета, имеют различную толщину. В этом случае накладку принято ставить толщины не меньшей, чем толщина самого толстого листа пакета. Напряжения во всех стыках будут разные: в 1-м стыке возможное наибольшее напряжение равно агR0, во 2-м—а2Д0, в любом—агД0. Определим число заклепок, к-рое необходимо поставить в зоне г, г+1 (фигура 5). Пусть в нашем случае ω;>ωί+1. Очевидно, тогда а,- > α,.+j. Заклепками исследуемой зоны с листа г снимается усилие со,- а{+1 R0, a с листа г +1 снимается усилие ω,·+1 агН0. Кроме того, в данной зоне все остальные листы, кроме листов г и г+1, сдают усилие, равное (Σω — о)г— ωί+1) (at — ai+1)R0, через те же заклепки. Из приведенного чертежа (фигура 5) вн-^ д м дно, что заклеп-

R-a.[R0

¥

!Е

Ψ

R-at.tRp

Фигура 5.

ки рассматриваемой зоны листом г сминаются силой ω,· ai+1R0, а листом г + 1 сминаются

СИЛОЙ со(+1 а( R0;

каждый же прочий лист сминает их силой со (аг — аг+1)1?.0. Наибольшее напряжение смятия имеется в наиболее тонком из стыкуемых листов. Число заклепок (по смятию) определится из уравнения:

П=μ2 аг сог+1.

На срезывание те же заклепки работают по двум плоскостям: 1) по плоскости, отделяющей лист г от листа г—1, и 2) по плоскости, отделяющей лист г от листа г+1. При этом в первом случае заклепки срезаются силой

i~

(а#-аг+1)Д02 ω’

где 2 ω—суммарная площадь листов, лежа-1

щих выше листа г (с учетом накладок), а во втором случае они срезаются силой к

al mi+1 + (“г — ai+i) 2 ω R°>

Й-2

то есть от совместного действия листа г + 1 и всех нижележащих листов. Опасным является второй случай, и поэтому необходимое число заклепок в исследуемой зоне (по срезыванию) определится из условия:

η=μ1

«< °>i+i + (+-<4+i)2‘

Если лист г будет тоньше листа г + 1, то все наши соображения останутся справедливыми, стоит лишь в стыке соответственно изменить порядокиумерации листов на обратный.

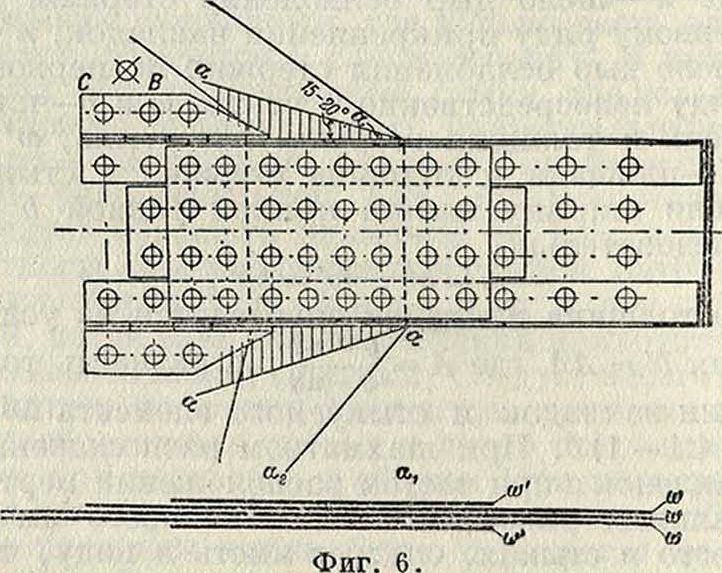

При стыковании и прикреплении сложных сечений (фигура 6) отдельные группы заклепок следует поверять на работу от совместного действия, согласно 3-й предпосылке расчета 3. с. Если стык применен ступенчатый, то коэфф. а в сечении по стыку какого-либо элемента г определяется по обычной формуле:

Σω — Σο>ι + Σω + Σω"

где Σω—площадь стержня до стыка, Σωί— площадь стыкуемых элементов, Σω—площадь накладок, Σω"—площадь прокладок.

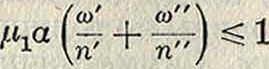

Если в сечение по стыку входит фасонный лист, к к-рому приклепывается сечение, то при определении коэффициента а следует считать, что фасонка частично участвует в работе стержня, причем зона, вовлекаемая в работу, постепенно увеличивается примерно под углом 15—20° (а—а на фигуре 6), Пусть какая-либо накладка прикрепляется заклепками числом п и прокладка, работающая с ней совместно, числом п" числа и и п" должны удовлетворять условию, чтобы заклепки, прикрепляющие как накладку, так и прокладку, не были перенапряжены от совместного действия этих элементов, то есть чтобы

s + s"

0,8 cidzH0

-- >

4

CLiORn

где s=———усилие, приходящееся на

aa/R*

заклепку с накладки, и s=—, —усилие, приходящееся на эту же заклепку е прокладки. Отсюда

Если совместно с накладкой сдаст часть своего усилия на заклепки, прикрепляющие накладку, какой-либо элемент площади сох, в силу изменения в нем напряжения в отношении а : 1, то усилие, приходящееся на заклепку, равно

(i.

п пх 4

при чем пх—число заклепок, посредством которых элемент ωχ сдает часть своего усилия, равную

Δβχ=mxR0 (!-«)

В остальном расчет прикрепления ничем не отличается от расчета, изложенного при рассмотрении ступенчатого стыка. Если при расчете окажется, что в зоне В—С необходимое число заклепок, прикрепляющих уголки, не размещается в виду работы части их на совместное действие уголков и верхней накладки, то прибегают к постановке коротышей. Т. к. на коротышах заклепки работают довольно плохо, то для того, чтобы втянуть в работу все заклепки, связывающие коротыш с фасонной, число заклепок, прикрепляющих коротыш к основному уголку, увеличивают в 1.5—2,0 раза.

Америк, инженер Waddell предлагает другой способ расчета заклепочных соединений в сложных стыках. При расчете распределения нагрузок по отдельным элементам стыка он исходит из предпосылки, что заклепка в стыке работает как балка. Она опирается на опоры—накладки и нагружена усилиями отдельных элементов сечения, сдающих усилия в стыке. Усилия, передающиеся на накладку, определяются по закону рычага как опорные реакции балки, лежащей иа двух опорах, по ф-ле:

S=-^Sh’

где S—усилие в накладке, S—усилие, сдаваемое одним элементом, h—расстояние оси этого элемента до противоположной накладки, II—расстояние между осями накладок. Расчет ведется по площадям, то есть в предположении, что напряжение в элементах до стыка равно 1. Обозначим (фигура 7) через:

{_йЩ-л-гп i-l

Фигура 7.

ωι—усилие какого-либо элемента, выраженное в площади; Δω,:—усилие, выраженное в площади, к-рое сдает или принимает лист в исследуемой зоне; h’/—расстояние от оси соответственного элемента до оси накладки, противоположной той, в которой определяется усилие; ioiti+1 и ωΥιί+1—усилия в накладках в исследуемой зоне, выраженные в площади; и Δω"<+1—приращения усилия в накладках в исследуемой зоне, выраженные в площади. Тогда в какой-либо зоне г, г+1 накладка передает усилие, выраженное в площади:

ωΐ,ΐ+1 — ωί-1,ί + Δωί,ί+1 — ωχ-1Λ H Ji---»

при чем знак Σ распространяется на все листы, исключая накладки. Усилие, передаваемое другой накладкой, выраженное в площади, будет равно:

к

ωί,!+ι= 2 Δω 1

где к—число всех элементов в стыке (без накладок). Перед Δω ставится знак (+), если лист сдает усилие, и знак (—), если лист принимает усилие. Между листами исследуемой зоны возникают усилия площади, равные поперечным силам заклепки, рассматриваемой как простая балка и нагруженной усилиями-площадями отдельных элементов. Так, между листами г и г + 1 передается усилие, выраженное в площади,

9.-®Г

ων+Γ

Количество заклепок в исследуемой зоне определяется на срезывание по наибольшему поперечному усилию между листами. На

смятие заклепки поверяются по тому листу, с которого стекают наибольшие напряжения. Расчет ведется по обычным ф-лам: η=μω.

Waddell рекомендует в накладках давать запас в 10%.

Соединения, работающие на изгиб и осевое усилие. При стыковании сечений, работающих на изгиб и продольную силу, возможны два способа расчета 3. с. Первый способ исходит из предпосылки, что в стыке напряжения в отдельных сечениях подчиняются плоскостному закону (фигура 8, А). Второй способ исходит из предположения линейного закона распределения нормальных напряжений на отдельные заклепки (фигура 8, Б).

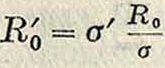

Первый способ (фигура 8,А). Если в сечении стыка действуют момент М, поперечная сила Q и продольная сила N, нормальные напряжения в центре тяжести сечения равны σΝ и у крайней фибры на расстоянии с от центра тяжести равны а, то напряжение у крайнего ряда заклепок на расстоянии с от центра тяжести будет

α= σΝ + (σ — σΝ) с- ·

При полном использовании сечения это напряжение может возрасти до

где R0—наибольшее допускаемое напряжение у крайней фибры. Напряжение R0, просуммированное по ширине полосы а,

охватывающей расстояние от крайней фибры до середины шага между заклепками крайнего и последующего рядов, и по толщине стенки б, дает нормальное усилие, которое передается со стенки через крайний ряд заклепок; сила эта равна

/Sjy == a6R0.

Кроме этой силы, через эти же заклепки передается касательная сила от стремления уголков сдвинуться относительно стенки; сила эта равна

ST=Q^u,

где и—шаг поясных заклепок, I—момент инерции брутто всего сечения, L—статич. момент той части сечения, которая стремится сдвинуться по стенке. Необходимое число заклепок по крайнему ряду будет

Sjy-bSp п“——,

где s—сопротивление одной заклепки срезыванию или смятию. В случае универсального стыка, изображенного на фигуре 8, А, число заклепок во всех последующих рядах равно числу заклепок по крайнему ряду. В случае яге перекрытия стыка, изображенного на фигуре 8, Б, число заклепок в последующих рядах м. б., очевидно,уменьшено до величины sN

п=—

S

По второму способу расчета полагают, что распределение усилий между отдельными рядами заклепок подчиняется линейному закону. Обозначим часть общей нагрузки, передаваемую вертикальн. стенкой, через Мст_, Ncm- и Qcm.; тогда на заклепку крайнего ряда стыка стенки (фигура 8, Б) будут действовать силы: 1) продольная, возникающая от нормальных напряжений,

0 (Мдп· i Ncm-.

ι=πτ- + -τ«Γ)ω,

где W—момент сопротивления заклепочных площадей, со—площадь заклепки, сопротивляющаяся срезыванию или смятию, и Σω— сумма площадей заклепок, сопротивляющихся действию силы Ncnu; 2) поперечная, возникающая от действия скалывающих усилий в плоскости, перпендикулярной оси стержня,

sQ,i =

и 3) продольная, от скалывающих напряжений в плоскости, параллельной оси стержня, QL

Sr,г =ArU.

Напряжение в заклепках крайнего ряда

Чет Σω

Q,i

Если при этом положить, что Е1=0,8Д при срезывании и 2R при смятии, причем R—наибольшее действительное напряжение в сечении от действия момента М и сил N и Q, то принцип равнопрочности соблюден. Момент сопротивления заклепочных сечений

W=2иа>^2 >

где п—число заклепок в ряду, —расстояние от ц. т. сечения до крайнего ряда и h—расстояние от ц. т. сечения до любого ряда. Если число заклепок во всех рядах одинаково, число горизонтальных рядов равно те и расстояние между ними тоже одинаково, то приближенно

W=g-mwcofe 1.

Сечения, работающие на изгиб, обыкновенно состоят из вертикального листа, поясных уголков и горизонтальных листов. При перекрытии только вертикальной стенки, при условии, что на все сечение действуют момент М и силы N и Q, на стенку передается следующая часть общих усилий:

Cm. дг дг 01 cm-.

’ РЛП. -L·’

Мот=М- j

Qnn.=aQ г где I—момент инерции всего сечения относительно нейтральной оси, 1ст.—момент инерции стенки относительно нейтральной оси, со—площадь всего сечения, сост.—площадь сечения стенки (все данные брутто). Коэффициент поперечной силы

а _ Уъ^ " 1IgLg 4- 1д,ь где уа и уъ—расстояния от ц. т. сечения до краев стенки, La и Lb—статич. моменты сечений стенки выше и ния-се нейтральной оси и Iatb—момент инерции стенки (все данные— относительно ц. т. сечения). В симметричном сечении п — Cm.

i

При расчете прикрепления продольных балок к поперечным и поперечных балок к фермам все эти принципы остаются в силе. Иногда пользуются упрощенным способом расчета, заключающимся в том, что в местах прикрепления продольных балок к поперечным и поперечных балок к фермам необходимое число заклепок определяют по поперечной силе, пользуясь ф-лой

k Q

п=~1Г’

при этом коэффициент к принимают равным от 1,2 до 1,4.

Условия работы заклепки в 3. с. Заклепка, соединяющая два или несколько листов между собой, под действием усилий, передаваемых склепанными листами, испытывает слоягную деформацию, слагающуюся из следующих элементарных деформаций: 1) изгиба заклепочного стержня под влиянием действующих на него 1 нагрузок; 2) деформа-ции от срезывания за- Фигура 9.

клепочного стеряшя по плоскости а—б (фигура 9); 3) растяягения заклепки вдоль оси, имеющего весьма слабое влияние и возникающего благодаря искривлению заклепочного стерягня под влиянием действующих усилий; 4) смятия в месте касания заклепочного стержня со стенками дыры. Относительное влияние двух основных деформаций заклепки (изгиба и срезывания) на условия работы соединения зависит в сильной степени от конструктивной формы 3. с., соотношения между размерами отдельных элементов соединения и т.д. Существование деформации изгиба заклепочного стержня доказано изучением заклепок, извлеченных из разрушенных соедине-

ний (опыты Hohn’a); при этом оказалось, что менее всего изогнуты односрезные, более сильно—двусрезные и наиболее сильно—двусрезные с потайными головками. Общепринято вести расчет 3. с. на срезывание, т. к. разрушенные соединения всегда являют картину срезанных заклепочных стержней. Однако, более внимательное изучение действительных условий работы 3. с. показывает, что заклепки работают, кроме того, и на изгиб. Особенно это касается той стадии работы заклепок, когда после наступления первых сдвигов элементов 3. с. наступает уже непосредственная передача усилий стержнем заклепки. Сказанное подтверждается также формой зависимости сдвигов 3. с. от нагрузки, более напоминающей законы изменения изгиба заклепочных стержней, нежели деформаций срезывания. Широко применяемый на практике расчет заклепок на срезывание должен рассматриваться, т. о., как условный, т. к. в действительной работе заклепок существенное влияние имеет также их изгиб. Под влиянием сминающих напряжений, возникающих в местах касания листов с заклепочным стержнем, заклепочное отверстие деформируется, принимая удлиненную форму. Величина этих деформаций зависит от напряжения на смятие в 3. с., определяемого величиной нагрузки, толщиной листов и диаметром заклепок, а также от расстояния 3. с. до края листа.

Под действием нагрузки наблюдается выдавливание заклепкой клиновидного куска листа; угол между плоскостями разрушения составляет 35—45°. При этом разрушение происходит не от чистого срезывания металла, а от совместного действия изгиба, Фигура ίο. срезывания и растяжения (фигура 10, А). Если расстояние заклепочного отверстия от края листа велико, то может наблюдаться деформация смятия в чистом виде, выражающаяся в выдавливании металла и образовании утолщения листа в месте касания его с заклепочным стержнем (фигура 10, Б).

Влияние заклепочных отвер-сτηй нараспределение напряжений в листе. В области 3. с. распределение напряжений в склепанных листах претерпевает ряд возмущений, зависящих от:

1) влияния заклепочных дыр на распределение напряжений и деформаций в листах и

2) влияния усилий, передаваемых заклепками, на напряжения и деформации в 3. с. Влияние заклепочного отверстия на распределение напряжений хорошо освещено теоретически и экспериментально. В изотропной длинной пластинке, имеющей круглое отверстие и подверженной действию равномерно распределенных по сечению пластинки растягивающих напряжений, нормальные напряжения, параллельные растягивающим силам, достигают максимума в поперечном сечении, проходящем через центр отверстия, у краев последнего. В пластинке большой ширины эти наибольшие напряжения у краев отверстия теоретически могут достигать утроенного значения средних напряжений,

Ж

Фигура 11.