> Техника, страница 47 > Замазки

> Техника, страница 47 > Замазки

Замазки

Замазки, пластические тестообразные составы, способные прочно приставать к поверхностям твердых тел и затем, в б. или м. короткий срок, переходить в твердое состояние; технич. эффект 3. состоит в заполнении щелей, дыр, углублений и прочих неровностей предметов для получения однородной гладкой поверхности, а также для сообщения ей непроницаемости для газов и жидкостей. Понятие 3. трудно вполне четко отграничить от родственных понятий цемента, мастики, заливочного состава, клейстера и клея, и потому нередко термин 3. применяется к составам иного характера; наоборот, настоящие 3. называются иногда цементами, мастиками и клеем. Главные признаки всей этой группы родственных составов сопоставлены в таблице 1.

Таблица 1. —Признаки замазок и других родственных составов.

| Замазки | Техническая функция | Условие | Способ | Принцип | Служебное | |

| и составы | главная | вторичная | применения | применения | состояние | |

| Замазка | Заполнение | Механич. со- | В холодном, | Вмазывается | Химич. схва- | От груто-тесто- |

| щелей и прочих сравнительно необъёмистых | единение | реже в подогретом состоянии | под некоторым давлением | тывание | образного до твердого | |

| Цемент | Механич. со- | Заполнение | В холодном | Наклады- | Химич. схва- | Весьма твер |

| единение | пустот | состоянии | вается | тывание | дое | |

| Заливочный | Заполнение | Повышение | В распла- | Вливается | Тепловое уве- | Вязкопла- |

| состав | широких полостей | злектрич. прочности, сообщение нлагоупор-ности и т. д. | вленпом состоянии | личение вязкости | стичиое | |

| Мастика | Механич. соединение | Сообщение газо- и жид-костеиепро-ницаемости | В расплавленном состоянии | Наливается | Тепловое затвердение | Твердое |

| Клейстер | Механич. соединение | В холодном или подогретом состоянии | Намазывается и втирается | Желатинирование и высыхание | Твердое | |

| Клей | Механич. соединение | В холодном или подогретом состоянии | Наводится тонким слоем | Высыхание | Твердое | |

Общие технические условия. Процесс «схватывания» 3. обычно считался наиболее существенною характеристикою их. Однако, промежуточная стадия этого процесса, когда 3. утратила пластичность, но еще не схватилась, практически должна считаться не менее важной, и время отвердевания, т. н. Verarbeitungszeit, может существенно отличаться от времени схватывания. При выработке технич. условий, предъявляемых к 3., необходимо считаться прежде всего с этим временем отвердевания, поскольку именно им определяются условия работы с данной 3. Общие технические условия для 3. состоят примерно в следующем.

1) 3. должна хорошо приставать к поверхностям, между к-рыми она наносится, не требуя при этом особенно тщательной очистки их.

2) 3. должна прочно схватываться, не отставая при этом от поверхностей, к которым она примыкает. 3) Усадка 3. при затвердевании и при схватывании должен быть возможно меньшей и во всяком случае не доводить состава до появления трещин. 4) При просыхании 3. в ней не должно образовываться пузырей.

5) Процесс затвердевания 3. должен протекать не слишком быстро, чтобы не помешать работе с 3., и не слишком медленно, чтобы не подвергать полужидкую 3. различным случайностям; процесс схватывания также должен быть не слишком длительным. 6) До приведения в состояние технич. готовности 3. должна иметь способность сохраняться возможно длительно без изменения. 7) Приведение 3. в состояние технич. готовности должно делаться быстро и по возможности без специальных сложных приспособлений.

8) Коэфф-т теплового расширения схватившейся 3. должен быть по возможности близок к коэфф-ту расширения поверхности, на которую 3. нанесена, а в случае разнородности поверхностей—иметь промежуточное между обоими коэффициентами значение.

9) 3. должна выдерживать температуру в тех пределах, в которых может находиться обработанный ей предмет. 10) 3. должна быть непроницаемой для газов и жидкостей (это условие не всегда обязательно). 11) В некоторых случаях 3. должна быть электроизолирующей или, наоборот, электропроводящей. 12) 3. доля-сна быть определенного цвета и тона, чтобы заделка поверхностей была по возможности незаметной (условие, тоже не всегда обязательное).

Классификация 3. может быть проведена по видам технич. функций, которые несут 3., по роду поверхностей, на которые 3. наносятся, и по принципу физико-химическому, на котором основан процесс затвердевания и схватывания 3. Однако, эти процессы изучены лишь в очень немногих случаях, и потому пытаться дать классификацию их было бы преждевременно. В частности следует отметить, что изучению хода этих процессов, вероятно, может оказать существенную помощь рентгенографии.анализ.

Способы испытанияЗ.разработаны до настоящего времени мало и сравнительно трудно поддаются унификации вследствие весьма большого разнообразия 3. по химич. составу. Наиболее существенными признаками в отношении каждой 3. являются: ход ее затвердевания, срок его, особенности и условия, затем ход процесса схватывания, свойство схватывания 3. (гл. обр. степень ее приставаемости к поверхностям, на которые она наносится), ее внутреннее сцепление, ее стойкость по отношению к теплу и холоду и

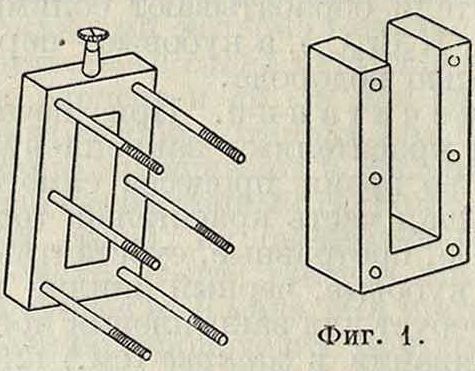

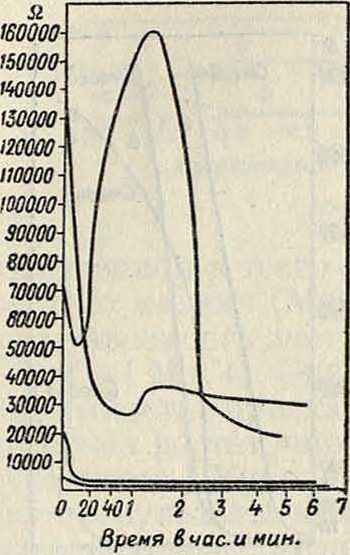

по отношению к химич. реагентам, в нек-рых случаях—ее электр. характеристики. Процесс затвердевания м. б. прослеэкен мала-кометрически (смотрите Малакометрия), в частности, например, при помощи иглы Виката, применяемой при испытании цементов; однако, недостаточная однородность 3. препятствует получению таким способом достаточно однородных данных. Другой способ, оказавшийся гораздо более целесообразным, но, к сожалению, не применимый достаточно легко по отношению к каждой 3., состоит в измерении ее электрич. сопротивления. Для этой цели слузкит разборная камера, представленная на фигуре 1.

Корпус и стенки сосу-

0 30 I 2 i 4 5 6 Время 6 час.и мин

Фигура 2.

Фигура 3.

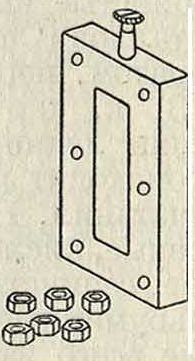

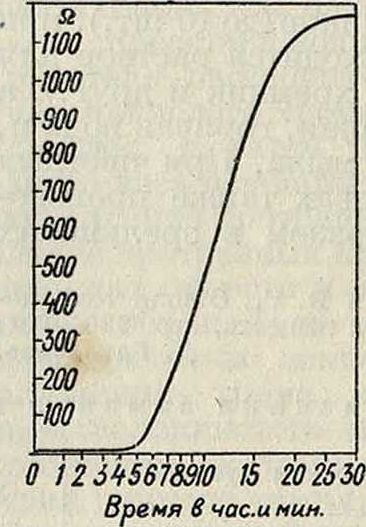

да делаются из пертинакса, а пла-стинчатые электроды—из платиновой жести и перед каждым испытанием заново платинируются. Все стенки, кроме электродных, смазывают вазелином и затем в сосуд накладывают свежезамешанную 3. Ход сопротивления в зависимости от времени различен при разных составах 3. Так, для одних 3. характерна кривая фигура 2, сначала не показывающая роста сопротивления, а затем, после быстрого нарастания сопротивления, подходящая к асимптотич. значению. При таких кривых время затвердевания определяется отрезком оси абсцисс до начала крутого подъема. В других случаях ход сопротивления имеет вид, к-рый представлен на фигуре 3; при непрестанном возрастании сопротивления здесь остается неясным, что именно называть временем затвердевания, и потому принято, б. или м. условно, нахо-

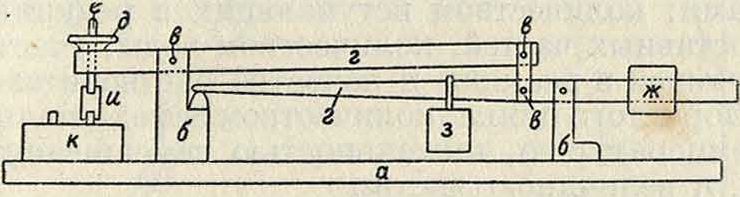

дить это время посредством проведения касательной, составляющей с осью абсцисс угол в 45°. Абсцисса точки касания этой касательной и принимается за время затвердевания. Возможны случаи, когда кривая сопротивления не возрастает (фигура 4), а падает по мере затвердевания замазки, а иногда, кроме того, имеет максимумы или минимумы; здесь требуется всякий раз особая оговорка, какую именно абсциссу принимать за время затвердевания. Другие свойства 3. испытываются общими приемами материаловедения и не имеют еще собственной методики. Наконец, прочность 3. на приста-ваемость может испытываться специальным разрывным аппаратом, измеряющим усилие, необходимое для того, чтобы выдернуть нормальный латунный штифт из гнезда в фарфоровой пластине, когда он примазан в этом гнезде испытуемою 3. План и профиль этого аппарата представлены на фигуре 5. Устройство его таково: на деревянном основании а укреплены железные подставки б; рычаги г из полосового железа 15х30лш вращаются на пальцах в; на конце верхнего из рычагов имеется маховичок д и шпиндель с винтовой нарезкой е; ою—железный противовес, а з—подвижной груз, состоящий из железной коробки, наполняемой ртутью, и— приспособление для захватывания штифта, к — держатель для нормальной пластины, содержащей 10 гнезд.

| /cSiN Ж 3 ΓΤΊ _ КШ | ж | |

| ^o^7~nf[8] а CS tfcuu | ||

Фигура 5.

Глицериново-свинцовые 3. составляются из тончайшего порошка (отмученного и хорошо просушенного) свинцового глета и глицерина (например 5 килограмм глета на 0,5 л глицерина). Глицерин м. б. взят технический—светложелтый, с запахом, но должен быть густ и не должен содержать много воды. Замешенное тесто применяется при начале затвердевания; через 20—30 минут такая 3. затвердевает в каменистую массу желтого цвета, весьма плотную и настолько твердую, что ее можно разбить лишь при помощи стамески и молотка. Эти 3. хорошо пристают к поверхностям дерева, камня, стекла, фарфора, металла; перед употреблением нужно смазать поверхности густым (неочищенным) глицерином. Нагреванием затвердевшей замазки до 80—90° в течение 24 часов обнаруживают в ней лишь следы воды, несмотря на то что вода была в глицерине. Таким образом, реакция затвердевания и схватывания происходит без выделения воды, и, следовательно, правильною должна считаться схема В. Фаубеля (1928 год):

| сн2

1 |

• он | РЬО | СН2 · О РЬ · он |

| сн · | он | + РЬО = | СН -О-РЬ-ОН |

| сн2· | он | РЬО | СН.-О РЬ ОН |

| глицерин | глет | ||

Дальнейшее длительное нагревание этой 3. при 120—130° ведет к выделению воды и образованию весьма стойкого соединения:

,рь · о · сн. сн2- о · РbЧI

СН ·О·РЬ·о·сн чРЬ-0-СН2 СН.-О-РЬ

Кроме вышеуказанного соединения, в глицериново-свинцовой 3., по Фаубелю, возможно образование также соединений с меньшим содержанием РЬО.

Вместо глета возможно составление подобной же 3. со свинцовым суриком (представляющим, как полагают, ортоплумбат свинца, РЬ304), но затвердевание происходит в данном случае гораздо медленнее.

Т а С л. 2.—Результаты испытаний глицеринов о-с винцовой замазки.

| Глет | Сурик | Глицерин | Вода | Затвердевание |

| 134 | _ | 18,5 | 4,5 | Немедленное при |

| замешивании | ||||

| 134 | — | 37 | — | Через 1—7-, часа |

| 67 | 67 | 18,5 | 18,5 | Немедленное при |

| замешивании | ||||

| ~ | 134 | 18,5 | 4,5 | Через 2—у2 часа |

Наконец, возможно сочетание глета с суриком. В табл. 2 сопоставлены данные по испытанию глицериново-свинцовой 3. Удельное электрическ. сопротивление как глета и сурика, так и 3. с этими ингредиентами весьма велико. Сопротивление затвердевающей 3. колеблется, но в общем несколько падает у конечного продукта; величина его— порядка до 80 000 9.-см.

Хлорокис ь-ц инковая 3. При замешивании порошкообразной окиси цинка (мол. в ок. 80) с водным раствором хлористого цинка ZnCl2 (мол. в около 136) получается тесто, быстро переходящее в весьма твердую, белую, хорошо пристающую к поверхностям и химически стойкую массу, представляющую один из разнообразных видов хлорокиси цинка

xZnO · yZnCl2 · zH20.

Искусственная задержка этой слишком быстро идущей реакции м. б. достигнута прибавкою замедлителей (бура, ацетон и т. д.), образующих двойные соли или иные соединения, а также предварительною прокю окиси цинка, которая понижает степень дисперсности этой окиси и тем уменьшает ее активную поверхность. Весовые соотношения окиси цинка и хлористого цинка, отвечающие различным молекулярным соотношениям, представлены в таблице 3. Наиболее рациональное соотношение составных

Таблица 3. — 3 а в и с и м о с т ь между моле к у-л ярнымии процентными соотноше и и-я м и окиси цинка и хлористого цинка.

| Молекулярные отношения Xno : ZnCl. | Весовое содержание в % | |

| ZnO | ZnCl3 | |

| 1 : 1 | 37,38 | 62,62 |

| 2 : 1 | 54,42 | 45,58 |

| 3 : 1 | 64,17 | 35,83 |

| 4 : 1 | 70,48 | 29,52 |

| 5 : 1 | 74,91 | 25,09 |

| 6 : 1 | 78.17 | 21,83 |

| 7 : 1 | 80,69 | 19,31 |

| 8 : 1 | 82,68 | 17,32 |

| 9 : 1 | 84,31 | 15,69 |

| 10 : 1 | 91,78 | 8,22 |

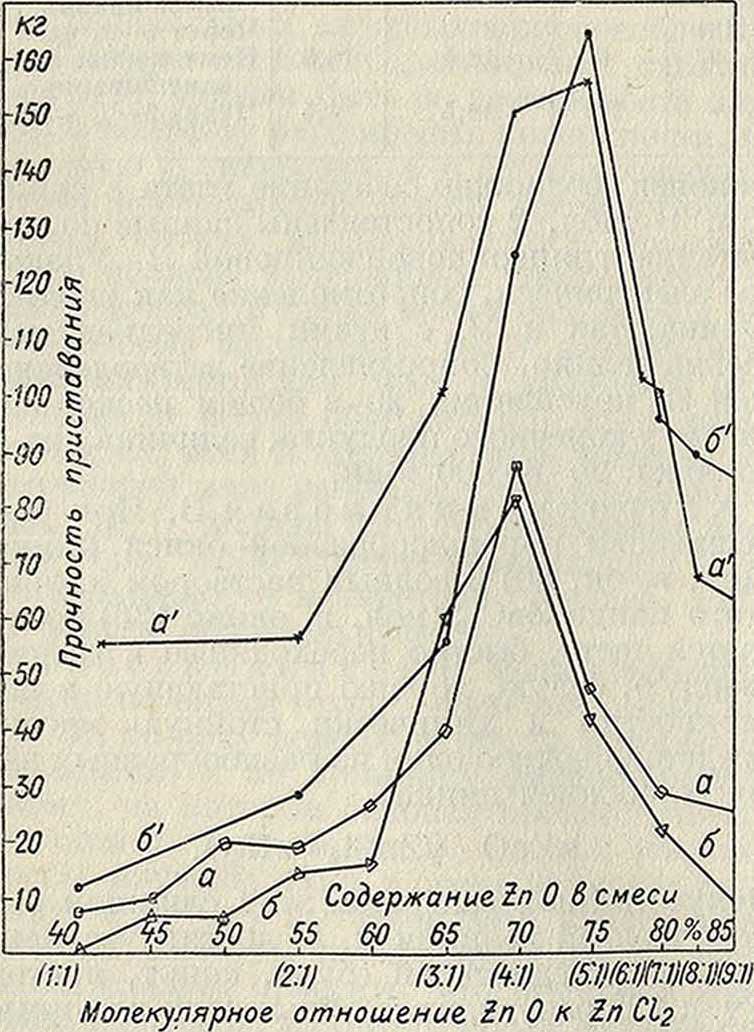

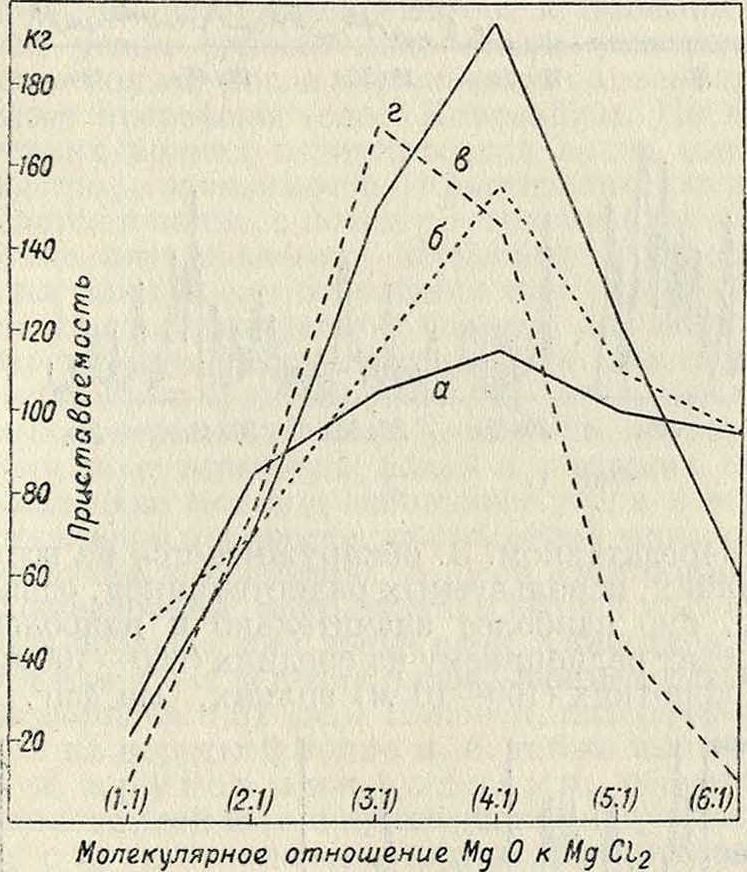

частей устанавливается кривыми фигура 6, показывающими прочность хлорокись-цинко-вой 3. на приставание к металлич. штифту и фарфору; во всех случаях замедлителем служила бура, добавляемая в количестве 1,25 з на каждые 15 з хлористого цинка. Что же касается воды, то ее добавляли в возможно меньшем количестве, при котором можно было еще замесить тесто: примерно 30— 50 з на 100 з смеси ZnO и ZnCl2. Кривые аа и а а относятся к прокаленной окиси цинка с фарфоровой фабрики Фейльсдорф, кривая бб—к окиси цинка от Кальбаума и кривая бб—к не очень прокаленнойокиси цинка от Грюнзигеля. Хорошо выраженный максимум прочности 3. у кривых аа и бб падает на соотношение 70 % ZnO к 30 % ZnCl2, что соответствует молекулярному соотношению

Фигура б.

4 ZnO : 1 ZnCl2; у кривых же ааябб этот максимум падает на молекулярное соотношение 5 ZnO : 1 ZnCl2, причем максимальное значение почти вдвое больше, чем для кривых аа и бб. При замешивании прокаленной окиси цинка требуется меньшее количество воды, нежели при замешивании непрокаленной. Это обстоятельство ведет к меньшему времени просыхания 3., к устранению образования трещин, возможных при испарении излишней воды, и пузырей,

Фигура 7. Фигура 8.

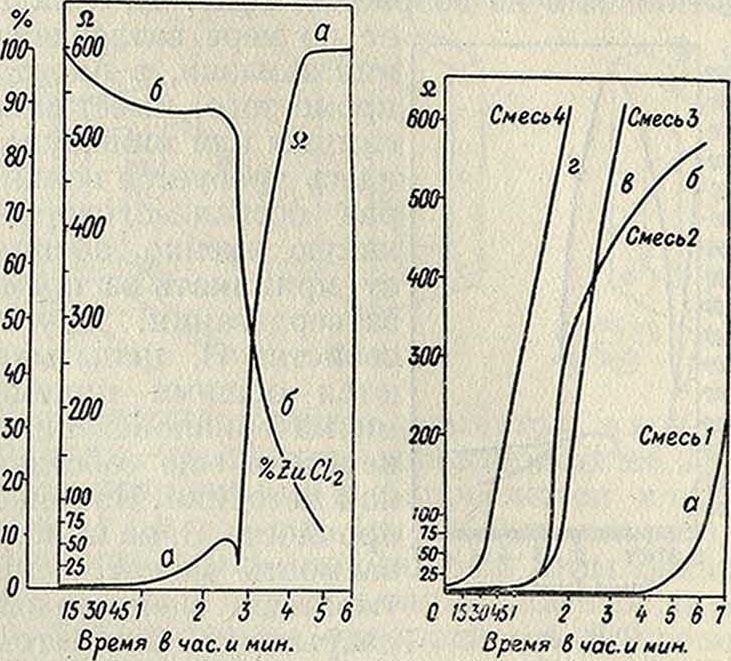

образующихся при наличии избыточной воды, если 3. приходится просушивать горячим способом. Процесс затвердевания хлор-окись-цинковой 3. хорошо прослеживается электрич. способом, тогда как малакоме-трически (помощью иглы Виката), вследствие неоднородности 3., данные получаются весьма расходящиеся (даже на 100%). Сопротивление 3. (кривая аа на фигуре 7) быстро возрастает во время самого затвердевания, причем содержание свободного хлористого цинка, пересчитанное на исходное полное количество (кривая бб на фигуре 7), соответственно падает. Длительность времени затвердевания определяется многими факторами: количеством вступающих в реакцию составных частей, количеством воды, участвующей в реакции в качестве растворителя хлористого цинка, количеством замедлителя, температурою, длительностью замешивания 3. и величиною частиц твердой фазы. Зависимость времени затвердевания от количества воды и замедлителя представлена на фигуре 8. Кривые а, б, в, г относятся к 3., составленным из 70 г ZnO и из 43 г раствора ZnCl2 (уд. в 1,425 при 19,5°); воды в случаях а и б по 10 г (в в и г она отсутствует); буры в случаях б и г по 1 г, в а и в—по 2 г. Время затвердевания выражается чи: в случае а—345 мин., б—90 мин., в—64 мин. и г—22мин.; так. обр., вода действует здесь как замедлитель.

Зависимость времени затвердевания от величины частиц представлена на фигуре 9, где наименьшее время затвердевания—1 ч. (кривая а)—соответствует наиболее тонкимчасти-

| SI | a___i— |

| 500 | r |

| ооо I ь | |

| 500 1 | |

| 200 I | |

| 100 | |

| IS, | |

| 50 ( ! | : |

| 4 Ji J |

0 so i

2,25 2,55 Время 8 час. и мин.

Фигура 9.

цам, наибольшее—2 ч. 55 мин. (кривая в)— наиболее грубым частицам, а среднее—2 ч. 25 мин. (кривая б)—средним.

Хлорокись-магниевая 3., называемая также цементом Сореля или магниевой 3., готовится из окиси магния, MgO,

"/ai а:н ад ад ад пи ism ю №п

Молекулярное отношение Мд 0 к Мд CI2

Фигура 10.

замешенной в тесто с водным раствором хлористого магния (MgCl2-6H20). Наибольшую приставаемость дает молекулярн. отношение 4 MgO : 1 MgCl2. Однако, максимум у кривой зависимости приставаемости от состава не выражен достаточно резко, и молекулярные отношения 1 MgO : 1 MgCl2 и 5 MgO : 1 MgCl2дают результаты, мало отличающиеся от наивыгоднейшего, тогда как отношения 6 : 1 и выше дают результаты негодные (фигура 10). Указанное наивыгоднейшее отношение получается при 16 ч. MgO на 20 ч. MgCl2-6H20 и 16 ч. воды; при этом хороший результат

Фигура i1.

получается лишь с окисью магния из свеже-прокаленного магнезита MgC03 (кривая а), тогда как продажная магнезия (кривая б) · дает 3. мало удовлетворительные. Состав схватившейся хлорокись-магниевой 3. зависит от условий ее получения и потому представлялся разными авторами различно:

MgCU · 2MgO· йН.О (А. Кригер, 1910 г.),

MgCl, 5Mg0-l3H20 (Г. Гоф. 1909 г.),

MgCI, · 5MgO-17H.O (К. Бейдер),

MgCl„ · i0MgO-i4H2O (О. Краузе).

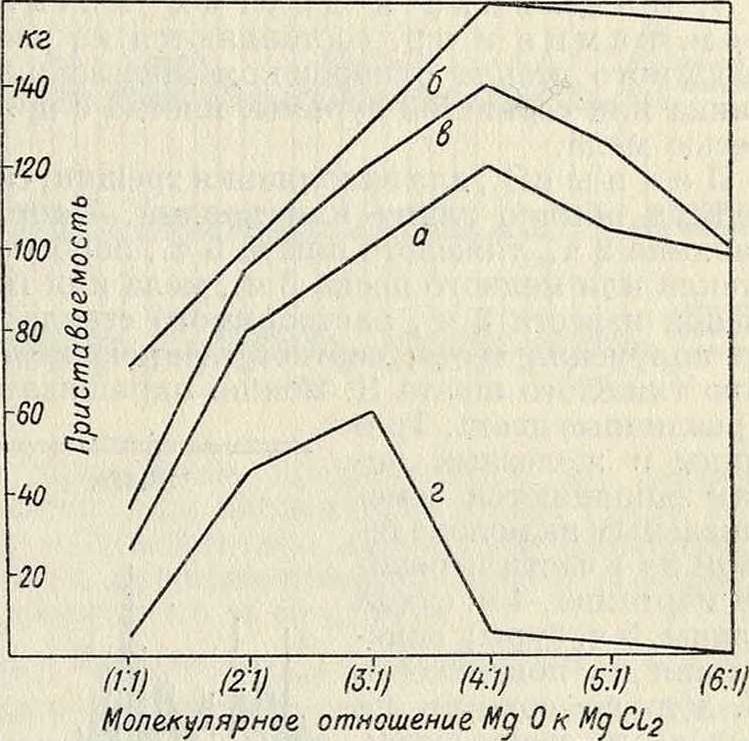

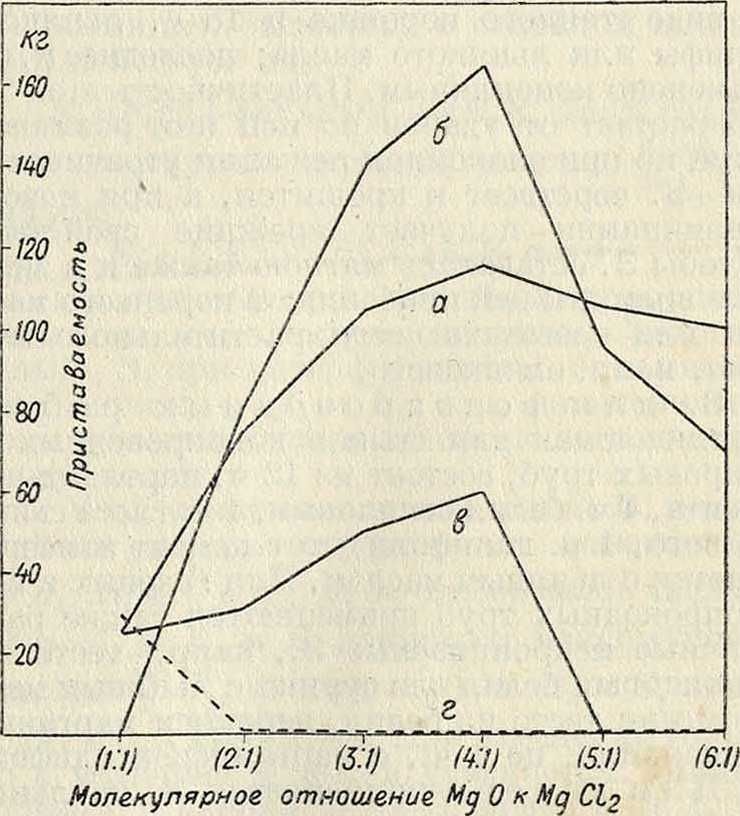

Быстрая просушка этой З.вшкафупри 100° недопустима, т. к. ведет к растрескиванию и отскакиванию от поверхностей. Приставаемость рассматриваемой 3. возрастает от прибавки наполнителей: песка (фигура 11), известкового шпата СаС03 (фигура 12) и каолина (фигура13). Ыафигура11—13 показана зависимость приставаемости 3. от соотношения MgO и

MgCl2 при разном содержании наполнителей. Во всех трех диаграммах кривая а относится к случаю отсутствия наполнителя, кривая б— к содержанию в 100%, кривая в—к содержанию в 200% и кривая г—к содержанию в 400%. Как видно из кривых, песок дает наилучшие результаты при содержании в 200%, а известковый шпат и каолин—при содержании в 100%.

Мраморная 3., или мраморный цемент, известная также под названием цемента королевы, белого англ, цемента или каррарской массы, состоит из гипса в кусках или размолотого, пропитанного 8%-ным раствором квасцов; после просушки гипс

Фигура 12.

прокаливают, толкут и при употреблении смешивают с 8%-ным раствором квасцов для замедления схватывания и для более красивого вида. Эта замазка находит широкое применение в электротехнике, при монтаже.

Фигура 13.

3. для железа и чугуна обыкновенно содержат железные опилки, серный цвет, хлористый натрий или аммоний и к-ту серную или уксусную. Физико-химич. свойства их не изучены достаточно. Приводим несколько рецептов с указанием весовых частей. 1) 3. для железных предметов: поваренной соли 3 ч., серного цвета 1 ч., железа в порошке 30 ч., серной кислоты разведенной 1 ч., воды—до образования кашицы.

2) 3. для скрепления железа с камнем: железных опилок 20 ч., жженого гипса 60 ч., нашатыря 1 ч., уксуса—до образования теста.

3) 3. для уплотнения железных сосудов: железных опилок 85 ч., серного цвета 10 ч., нашатыря 5 ч., воды—до получения теста; 3. затвердевает через неделю и противостоит кипящей воде.

3. для цинка и других металлов, камня и прочие составляются из растворимого стекла с порошком железа или цинка или сернистой сурьмы, иногда с примесью мела.

ПечныеЗ., для заполнения трещин, содержат обычно глину или каолин. Напр.: каолина 2 ч., тяжелого шпата 5 ч., порошка стекла или мелкого песка 3 ч., мела или гашеной извести 2 ч., растворимого стекла— до получения теста; соответственною заменою тяжелого шпата 3. можно окрашивать в различные цвета. Трещины в железных печах заполняются замешиваемым на молоке тестом из 1 части перекиси марганца, 4 ч. сухой глины, 5 ч. буры; нанесенная на поверхность 3. должна сохнуть на холоду не менее суток. Ш Другой рецепт печной замазки: железных опилок 1 часть, глины 2 ч., буры 1 часть и воды—до образования теста.

3. для стекла, применяемая для оконных рам, состоит из 85 ч. просушенного мела в виде тонкого порошка и 15 ч. льняной олифы или льняного масла; последнее м. б. заменено яным. Пластичность этой 3. возрастает от ударов по ней и от разминания, но при спокойном лежании утрачивается—3. черствеет и крошится, а при новом разминании получает прежние свойства. Чтобы 3. оставалась мягкою также и в зимнее время, it ней прибавляют коровьего масла или невысыхающего растительного масла, например оливкового.

3. для водопроводных работ, применяемая для стыков водопроводных и паровых труб, состоит из 12 ч. портланд-цемента, 4 ч. белил свинцовых, 1 ч. глета свинцового, 1 ч. канифоли; этот цемент замешивается с льняным маслом. Для газовых и водопроводных труб применяются также различные непроницаемые 3., например: тесто из свинцовых белил или сурика с льняным маслом или тесто из белил, перекиси марганца и каолина, по 1 ч., с марганцевой олифой.

Для дерева применяется 3. на льняной олифе; например, для деревянных сосудов— получаемая кипячением в течение 10 мин. и применяемая в горячем виде смесь из 10 ч. густого раствора столярного клея, 5 ч. льняной олифы и 1 ч. свинцового глета.

Для конопачения лодок обыкновенно применяют тесто из гашеной извести с рыбьим жиром.

Лит.: К л инге А., Цементы, замазки и склеивающие вещества, 5 нзд., Л., 1 928; Fritseh J., Colles et mastios d’apris les procidis les plus ricents, P., 1 925; Nagel W. u. Grtiss J., Untersuchun-gen Uber Kitte u. Vcrgussmassen, «Wissenschaltliche Veroffentlieliungen aus d. Siemens-Konzern», B., 1928, B. 6, H. 2, p. 100—1 73 u. B. 7, H. 1, p. 372—382; Stock E., Dic Kitte, deren Einteilung, Verwendung u. Herstcllung. «Seifensieder-Ztg», Augsburg, 1915, B. 42, p. 377—378; И a 1 e n S. «Kunststolfe», Moh., 1912, Jg. 2, p. 321 uod ff.; Varrertrapp F., «Dingl.», Stg., 1850, B. 115—118; «Farben-Ztg», B., 1914, Jg. 20, p. 1141 (устройстпо фабрики замазок); Brener C., Kitte u. Klebsloffe, 2 Aufl., Lpz., 1922; Lehner S., Die Kitte u. Klebmittel, 9 Aufl., W., 1922; Jepp W., Die Kitte u. Klebstoffe, 6 Aufl., Lpz., 1922; B i ii c h e r H., Plastische Massen. Die Erzeugung, Verarbeitung u. Verwendung v. Kunst-stoffen, Lpz. 1924; V a u b e 1 W., «Z. ang. Ch », 1 928, Jg. 41, p. 181. П. Флоренский.