> Техника, страница 48 > Зерносушилки

> Техника, страница 48 > Зерносушилки

Зерносушилки

Зерносушилки, установки для удаления из зерна излишней влаги до предельного содержания (13—14%), при котором зерно выдерживает продолжительное хранение. Естественная сушка зерна осуществляется на выровненных и утрамбованных площадках действием солнца и ветра; зерно рассыпают тонким ровным слоем (до 15 см)

по брезентам или дощатым настилам и подвергают периодическому (через 72—1 ч.) перелопачиванию вручную, но это требует значительного времени, большой затраты раб. силы и осуществимо лишь при солнечной погоде. Понижение влажности зерна на 3% требует 3—4 дней. Искусственная сушка осуществляется в зерносушилках.

Во время хранения зерно теряет сухое вещество на дыхание; если количество сухого вещества, теряемого зерном при влажности зерна 12%, принять за 1, то при 14— 15% оно равно 4, при 19—20% равно 10, а при 33%—2 000. Хлеб при 30% влажности в сутки на одну т теряет 1 килограмм сухого вещества. Повышение t° усиливает дыхание. Внутри кучи сырого зерна или в силосе элеватора вследствие усиления дыхания температура повышается, выделяющиеся при дыхании пары усиливают дыхание, и процесс повышения Г и влажности усиливается— зерно начинает прорастать. Повышение ί° способствует развитью плесени и бактерий. При поднятии температуры выше 35° в зерне развивается овое и маслянокислое брожение, а при дальнейшем естественном развитии этого процесса, называемого с а-монагреванием, или горением, зерна,!0 его может подняться выше 90°, зерно обугливается, и может произойти его самовоспламенение. Во избежание самонагревания хлеб охлаждается вручную или пропуском через ветровую машину. При влажности з-рна, равной 18%, требуется ежедневное перелопачивание, и такой хлеб при его хра-нении в течение 300 дней m& теряет 7—10% сухого вещества, что вместе с рабочей силой на уход обходится до 25% первоначальной стоимости зерна. При брожении в зерне образуются кислоты, понижающие пекарные и семенные качества зерна.

Сушка зерна играет важную роль и в области переработки зерна. В С. Америке 3. является главной единицей механического оборудования т. н.лечебниц зерна, имеющихся почти на всех терминальных и портовых элеваторах, где зерно подготовляется к транспорту.

Производительность мельницы, рассчитанной на помол нормально влажного (14%) зерна, при 16% влаги понижается: для пшеницы на 10%, для ржи на 15%; при 18% влажности—для пшеницы на 25%, для ржи на 35%; при 20%—для пшеницы на 50%, для ржи на 60%. 13 производстве солода предварительное высушивание повышает процент прорастающих зерен, увеличивает количество солода и выход экстракта и сокращает время размачивания ячменя. Получающиеся выгоды в несколько раз превышают стоимость сушки.

По условиям, влияющим на содержание влаги в зерне, СССР можно разделить на четыре части: сев.-зап. районы дают зерно с повышенной влажностью; в ю.-з. районах частые дожди обусловливают повышенную влажность зерна. Сибирь до 40—70% хлеба дает влажным. Только ю.-в. округа можно считать вполне благополучными в смысле сухости зерна. Снимаемый с поля в северной половине СССР хлеб имеет влажность 18—25%, затрудняющую ручную молотьбу. Его сушат сноповым в овинах и ригах; распространение молотилок, вымолачивающих и сырое зерно, порча зерна запариванием и поджариванием, неравномерность и медленность сушки, пожарная опасность—обусловили исчезновение овинов и риг и замену их мелкими с.-х. 3. примитивной конструкции, работающими не многим лучше овинов, но стоящими сравнительно недорого. Эксплоатация элеваторов Государственного банка заставила предпринять постройку на них сети 3., без которых эти пустовавшие элеваторы не могли бы принимать влажного зерна. Выгодность зерно-сушения и увеличивающийся оборот элеваторов благодаря привлечению сырых хлебов, способствовали дальнейшему развитью сети 3. уже в СССР. На юге построена сеть 3. для кукурузы, снимаемой при высокой влажности, затрудняющей ее хранение в силосах и экспорт.

Англия дала тип сушильной колонки, достигшей в Германии своего полного развития и громадного распространения как для сушки сыромолотного, так и мытого зерна на мельницах.

Каждой t° соответствует стационарная, или равновесная, влажность зерна и воздуха. Если влажность зерна больше стационарной влажности для данной темп-ры или влажность воздуха меньше стационарной, то зерно отдает влагу, а в обратном случае поглощает ее. Нормальной усушкой по весу при хранении зерна считают: в первую четверть года 1,3%, во вторую 0,9%, в ‘третью 0,5% и в четвертую 0,3%. По америк. данным, сыромолотная пшеница дает усушку 2—4,5%, кукуруза 6,5—20%. В дальнейшем, когда влажность зерна станет нормальной, наступает постоянный обмен влагой между зерном и воздухом, в зависимости от влажности и зерна, и упругости пара в наружном воздухе. Когда первая выше второй, происходит вытекание пара сквозь поры оболочек, и наоборот. С повышением общей <° упругость пара внутри зерна увеличивается, тогда как в наружном воздухе, при том же содержании в нем влаги, остается без перемены; поэтому подогреванием зерна можно в сильнейшей степени повысить разность упругостей пара в зерне и воздухе, а значит, и ускорить сушку. При естественной сушке повышение £° зерна достигается прямым его нагреванием теплотой солнца, при искусственной—подогреванием зерна соприкосновением с нагретыми поверхностями или соприкосновением со струей нагретого воздуха. В виду того что воздух, находящийся между зернами и .над слоем зерна, при этом быстро насыщается выделяющейся из зерна влагой, необходим его интенсивный обмен, от которого зависит влажность воздуха, непосредственно соприкасающегося с зерном, а следовательно, и разность давлений пара внутри зерна и снаружи. Чем интенсивнее обмен воздуха, тем скорее происходит сушка. В виду слабого естественного обмена воздуха между зернами во время естественной сушки прибегают к ручному перебрасыванию; при искусственной сушке перемену воздуха осуществляют посредством тяги (вытяжная труба или вентилятор). По Гофману, свойство зерна притягивать влагу основано на гигроскопичности крахмала, входящего в состав зерна в преобладающем количестве. Известно, что растворы солей не могут образовать над своей свободной поверхностью в закрытом сосуде полного давления насыщенного пара, причем влажность воздуха над раствором тем меньше, чем крепче раствор. Такими же свойствами обладает и крахмал; будучи сухим, он поглощает влагу из воздуха не менее жадно, чем серная к-та; каждому значению влажности находящегося над зерном воздуха отвечает определенная влажность зерна (крахмала), при которой не происходит при данной 1° обмена влагой. Увеличение влажности воздуха вызывает поглощение ее крахмалом, а уменьшение—отдачу зерном влаги воздуху. Таблица 1 дает (по Гофману) наибольшую упругость пара над

Таблица 1,—С р а в н и т е л ь н ы е данные об упругости пара над зерном при различных t° и влажности ячменя и относительной влажности воздуха (по Гофману).

| 4° | 14° | 27° | 35° | ||||||||

| Влаж ность зерна,

% |

Упруг. пара,

мм рт. ст. |

Наибол. относит, влажн. возд. над зерном, % | Влаж ность зерна,

% |

Упруг. пара,

мм рт. ст. |

Наибол. относит, влажн. возд. над зерном, % | Влаж ность зерна,

% |

Упруг. пара,

мм рт. ст. |

Наибол. относит, влажн. возд. над зерном, % | Влаж ность зерна,

% |

Упруг. пара,

мм рт. ст. |

Наибол. относит, влажн. возд. над зерном, % |

| 8,43 | 1,21 | 20,0 | 7,22 | 2,46 | 20,7 | 5,40 | 4,33 | 16,3 | 5,87 | 7,25 | 18,4 |

| 10,75 | 2,32 | 38,2 | 9,87 | 4,63 | 39,0 | 7,75 | 8,66 | 32,7 | 7,64 | 12,96 | 32,8 |

| 13,47 | 3,54 | 58,3 | 13,00 | 6,93 | 58,2 | 10,76 | 13,51 | 51,0 | 10,45 | 20,51 | 51,9 |

| 15,69 | 4,47 | 73,6 | 15,37 | 9,05 | 76,1 | 14,23 | 19,41 | 73,4 | 12,60 | 24,74 | 66,2 |

| 17,52 | 5,41 | 89,1 | 17,40 | 9,95 | 82,8 | 15,37 | 21,28 | 80,4 | 14,58 | 29,14 | 73,8 |

| 18,75 | 6,07 | 100,0 | 20, С2 | 11,88 | 100,0 | 18,42 | 26,47 | 100,0 | 18,71 | 39,52 | 100,0 |

| α= 0,462 | α= 0,736 | α= 1,70 | α= 2,51 | ||||||||

(° окружающего воздуха. Этот обмен зависит от соотношения упругости пара, находящегося всегда в состоянии полного насыщения в микроскопическ. пустотах внутри зерном при различных t° и влажности ячменя, а также наибольшую относительную влажность воздуха. Как видно, при влажности зерна 19—20% и выше, пар, находя-

щийся в воздухе над зерном, насыщен вполне при всякой <°; при меньшей влажности зерна уменьшается и влажность воздуха, окружающего зерно. Гофман дал эмпирическую зависимость между упругостью у (в миллиметров рт. ст.) пара над зерном, процентом х влажности зерна, упругостью р (в миллиметров рт. ст.) насыщенного пара и наибольшим процентом Ь содержания воды в зерне, при к-ром стационарное давление пара в воздухе становится равным упругости насыщенного пара: У=р — а(Ь — х),

где а—численный коэфф., меняющийся с <° и получаемый из табл. 1 интерполированием. Эти цифры хотя и относятся к ячменю, но практически м. б. применяемы ко всем хлебам без исключения. Меньше всего разница получается для пшеницы. Для t°>35° числа, указанные в таблице 1 в графе 35°, меняются мало. В табл. 2 верхние цифры дают теплосодержание и нижние—влагосодержа-ние в г во влажном воздухе, отнесенные к i кг сухого воздуха в смеси. Эти таблицы дают возможность в каждом частном случае определить насыщенность, к-рую можно допустить для отработавшего в сушилке воздуха, а отсюда перейти к определению количества воздуха, потребного для высушивания, и, наоборот, зная последнее, определить ί° зерна, до которой оно нагревается в сушилке. Насколько ускоряется сушка от подогревания зерна, видно из того, что, например при 10° и влажности зерна 14% стационарная упругость пара равна 5,88, а при 50° и той же влажности равна 27,88 миллиметров рт. ст., то есть вытекание пара сквозь оболочки, если воздух уходит из сушилки при насыщении 60% в первом случае при 10° (естественная сушка), а при втором при 35° (искусственная сушка), будет происходить под влиянием разности упругостей пара внутри и снаружи зерна: в первом случае 5,88 — 0,6 · 9,21==0,36лшрт.ст.,во втором 27,88 — 0,6-39,5==4,2 миллиметров рт. ст.

Повышение t° зерна очень ускоряет сушку; с другой стороны, слишком быстрое высушивание неблагоприятно влияет на всхожесть зерна и на пекарные качества его. Вопрос о выборе <° нагрева воздуха в 3. осложняется еще и тем, что скорость отдачи пара зерном зависит не только от t°, но еще и от количеств воздуха, применяемых при сушке.

В большей части заграничных 3., в которых воздух проходит через слой зерна различной толщины, применяют большие количества воздуха при невысокой έ°(70—80°), причем само зерно выше 50° не нагревается, а высушивание зерна на 5% требует пребывания в 3. не менее часа. Еще лучшие результаты получают в барабанных сушилках пятичасовой сушкой при t° воздуха 32° в начале процесса и до 45° в конце, причем усушка достигает 8%. Для сыромолотного зерна <° его в 3. не должна подниматься выше 45°

Таблица 2.-Т еплосодержание и влого содержание воздуха, отнесенные к 1 килограмм сухого воздуха в смеси (по Марру).

| Насыщен | HOC | T ь c | m e c | II В ° | i | ||||||

| 100 | 90 | 80 | 70 | 60 | 50 | 40 | 30 | 20 | 10 | ||

| -15°. | 1 | -3,02 | -3,08 | -3,13 | * -3,18 | -3,24 | -3,29 | -3,34 | -3,40 | -3,45 | -3,51 |

| • 1 | 0,88 | 0,79 | 0,70 | 0,62 | 0,53 | 0,44 | 0,35 | 0,26 | 0,18 | 0,09 | |

| -о | I | 0,30 | 0.15 | 0,00 | -0,15 | -0,30 | -0,45 | -0,59 | -0,74 | -0,89 | -1,04 |

| i | 2,50 | 2,25 | 2,00 | 1,75 | 1,50 | 1,25 | 1,00 | 0,75 | 0,50 | 0,25 | |

| ί | 2,27 | 2,04 | 1,82 | 1,59 | 1,30 | 1,13 | 0,91 | 0,68 | 0,45 | 0,23 | |

| • t | 3,80 | 3,40 | 3,00 | 2,70 | 2,30 | 1,90 | 1,50 | 1,10 | 0,80 | 0,40 | |

| 10°. | 1 | 6,95 | 6,48 | 6,02 | 5,56 | 5,10 | 4,64 | 4,19 | 3,73 | 3,28 | 2,82 |

| •) | 7,60 | 6,90 | 6,10 | 5,30 | 4,60 | 3,80 | 3,00 | 2,30 | 1,50 | 0,80 | |

| 20°. | 1 | 13.58 | 12,68 | 11,78 | 10,88 | 9,99 | 9,11 | 8,23 | 7,35 | 6,47 | 5,61 |

| • 1 | 14,40 | 13,00 | 11,50 | 10,10 | 8,60 | 7,20 | 5,80 | 4,30 | 2,90 | 1,40 | |

| 30°. | J | 23,60 | 21,88 | 20,19 | 18,51 | 16,84 | 15,18 | 13,54 | 11,92 | 10,31 | 8,71 |

| 1 | 27,10 | 24,20 | 21,50 | 18,70 | 16,00 | 13,20 | 10,50 | 7,90 | 5,20 | 2,60 | |

| 40°. | J | 39,37 | 36,18 | 33,03 | 29,94 | 26,89 | 23,88 | 20,92 | 18,06 | 15,12 | 12,29 |

| • | 48,70 | 43,50 | 38,40 | 33,30 | 28,30 | 23,40 | 18,60 | 13,80 | 9,20 | 4,60 | |

| 00°. | i | 65,12 | 59,12 | 53,34 | 47,67 | 42,27 | 36,87 | 31,56 | 26,44 | 21,44 | 16,63 |

| 1 | 86,20 | 76,50 | 67,00 | 57,90 | 49,00 | 40,30 | • 31,80 | 23,60 | 15,50 | 7,70 | |

| €0°. | j | 109,20 | 97,76 | 86,76 | 76,26 | 66,23 | 56,63 | 47,43 | 38,62 | 30,17 | 22,05 |

| t | 152,60 | 134,10 | 116,50 | 99,60 | 83,60 | 68,10 | 53,20 | 39,10 | 25,50 | 12,50 | |

| 70». | J | 190,88 | 166,64 | 144,71 | 124,33 | 105,48 | 87,99 | 71,73 | 56,56 | 42,38 | 29,09 |

| ) | 278,00 | 239,60 | 204,30 | 171,7 | 141,70 | 113,80 | 87,80 | 63,60 | 41,00 | 19,90 | |

| 80°. | 1 | 366,35 | 308,61 | 255,65 | 211,76 | 173,54 | 139,98 | 110,25 | 83,74 | 59,95 | 38,48 |

| 550,70 | 455,80 | 375,00 | 305,30 | 244,70 | 191,50 | 144,40 | 102,40 | 64,80 | 30, SO | ||

| 90°. | J | 922,24 | 682,96 | 518,40 | 398,5 | 305,91 | 233,66 | 175,05 | 126,54 | 85,89 | 51.23 |

| 1 | 1 416 | 1 041 | 781,50 | 592,1 | 447,5 | 333,50 | 241,30 | 165,10 | 101,20 | 46,80 | |

| 100°.

! |

1 | — | 3 671 | 1 646 | 970,0 | 633,3 | 429,66 | 294,47 | 197,86 | 125,36 | 68,91 |

| • l | — | 5 700 | 2 533 | 1 477 | 950 | 633 | 422 | 271,4 | 158,3 | 70,4 | |

| i 110°. | ) | — | 3 687 | 1 652 | 973,4 | 634,5 | 431,3 | 296 | 199,4 | 127,1 | 70,97 |

| 1 | — | 5 676 | 2 519 | 1 468 | 942 | 627 | 418 | 268,1 | 156,2 | 69,3 | |

| 1 120°. | J | — | 3 712 | 1 664 | 981.9 | 640,9 | 436.4 | 300,2 | 203 | 130,2 | 73,67 |

| 1 | — | 5 669 | 2 516 | 1 466 | 941,3 | 626,8 | 417,3 | 268 | 156,1 | 69,30 | |

| i 130°.

i |

1 | — | 3 739 | 1 691 | 1 000 | 654 | 446,8 | 308,8 | 210,3 | 136,4 | 78,97 |

| • t | 5 665 | 2 512 | 1 464 | 290,1 | 626,1 | 417 | 267,8 | 156,1 | 69,1 | ||

17

Т. Э. m. VIII.

ни при каких условиях. Надо иметь в виду, что в пшенице при 52° начинается свертывание белков, входящих в состав клейковины, и что у ржи при 50° начинается оклей-стеривание крахмала. Потому поднятие t° зерна, по наблюдениям автора на 3. разнообразных конструкций, связано с частичной потерей всхожести: при 55—60° всхожесть понижается на 13—15%, при 70°—на 45— 60%. Гофман и Нейман дают предел нагревания для сыромолотного зерна 45°, для лежалого—50°. Независимо от 1° зерна в 3. при быстрой сушке, вследствие большой разницы давлений пара внутри клеток зерна и наружного воздуха, может происходить разрыв наиболее нежных стенок клеток зародыша, понижающий всхожесть, каковое явление наблюдается в вакуум-зерносушилках Э. Пассбурга, где сушка происходит при сильном вакууме и зерно выше 45° нагреться не может. Это чисто механич. явление не отражается непосредственно на пекарных свойствах зерна, но вредно для хлебов, подлежащих длительному хранению, т.к. содержание мертвых зерен с пониженным сопротивлением действию микробов делает хлеба склонными к брожению, пагубно влияющему на свойства клейковины и понижающему пекарные качества.

При объёмной сушке воздух является агентом, поглощающим и отводящим влагу из сушильной камеры, при воздушной—служит средством для передачи тепла зерну.

Наиболее старым является способ сушки зерна, разложенного на ситах из рогожи или волоса над костром, разведенным в яме. Затем появились печи или камины для сисига-ния дров. Применение дыма не отличается принципиально от применения воздуха,и все расчеты м. б. приложены к тому и к другому, т. к. разность их теплоемкостей чрезвычайно мала. Различают калориферы дымовые, огневые и паровые. Недостатки дымовых калориферов—высокая 1° газов, убивающая всхожесть и понижающая пекарные качества зерна, и невозможность поддержания ровной Г газов, что дает неравномерно

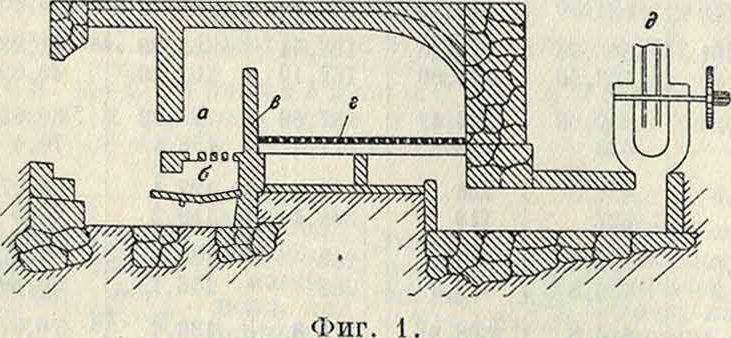

высушенное зерно. Первый недостаток ослабляется путем понижения t° воздуха, поступающего в 3.,что достигается подмешиванием к газам наружного воздуха в особой смесительной камере, расположенной затопкой; второй недостаток уничтожается применением термостата, автоматически поддерживающего t° путем изменения количества подмешиваемого наружного воздуха. На фигуре 1 показана3. Майера стопкой а, колосниковой решеткой б, порогом в, ситом г и вентилятором д для отсасывания отработавших газов. Она работает периодически, загрузка, выгрузка и перегребание зерна совершаются вручную. В дымовом калорифере с подмешиванием в смесительной камере за топкой наружного воздуха, труба для подмешивания воздуха служит одновременно дымовой трубой при растопке. Иногда топки снабжают подвижной колосниковой решеткой, дающей постоянство условий сгорания и более равномерную t° продуктов горения. В сушилке Рандольфа (С. Америка) применен термостат, регулирующий давление в трубопроводе, в к-рый воздух беспрерывно накачивается компрессором. Вся система состоит из: 1) термостата, установленного на коллекторе, подводящем к сушилке горячую смесь продуктов горения и воздуха;

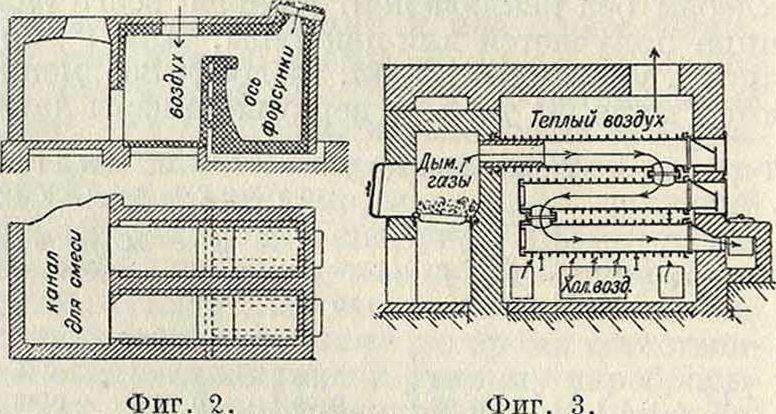

2) воздушного компрессора, приводимого от вала вентилятора сушилки; 3) воздушного резервуара с предохранительным и пусковым редукционным клапанами; 4) воздушного регулятора. Калорифер имеет колосниковую решетку, очень высокие топочную и смесительную камеры с клапаном и дымовую трубу для растопки калорифера. Защита железных стенок смесительной камеры от прогорания достигается тем, что воздух в нее попадает через пучок трубок вверху, понижая ί° газов. Для добавочного впуска воздуха вверху топочного пространства имеется добавочная дверца, соединенная с рычагом воздушного регулятора. Если ί° воздуха, проходящего мимо термостата, ниже необходимой величины, то он автоматически регулирует Г, закрывая добавочный впуск воздуха или открывая поддувало. Практически регулятор работает периодически, и ί° смеси меняется в пределах 1-у2°. Заданная ί° устанавливается при помощи особого приспособления на самом термостате. Калориферы, работающие на твердом топливе, дают кпд μ=80-1-90%, но вредны для обслуживающего персонала вследствие наличия дыма. Еще экономнее нефть, но, пользуясь ей как топливом, надо заботиться о полном сгорании, т. к. запах несгоревшей нефти удерживается зерном. На фигуре 2 дан калорифер московск. 3. (мельницы № 217) с форсункой для распыливания нефти. Расчет топлива и газов ведется на следующих основаниях: кпд топки μ=84% при двойном количестве воздуха; теплопро-изводительность топлива — для каменного угля 6 300 Cal, для кокса 5 544 Cal, температура топки 1 200°, количество продуктов горения на 1 килограмм топлива соответственно 22 и 19,4 килограмма; на 1 килограмм топлива—паров воды 0,7 и 0,2 килограмма или на 1 килограмм газов—32 и 10 г, вес сухих газов в смеси на 1 килограмм топлива—21,3 и 19,2 килограмма, а теплосодержание 1 килограмм сухого газа в смеси—296 и 289 Cal.

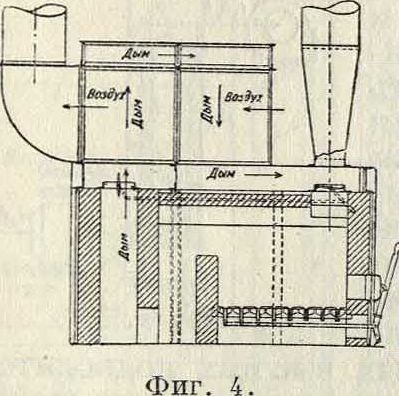

Огневые калориферы состоят из топки, нагревательной камеры и дымовой трубы. Они бывают малой теплоемкости—с металлическ. поверхностями нагрева и большой теплоемкости—кирпичные. Первые хуже поддерживают постоянство t° воздуха, но занимают немного места, вторые, аккумулируя большое количество тепла, отдают его в моменты низкой t° и тем уменьшают колебание ί°, но занимают больше места. Кпд μ колеблется в пределах от 50 до 80%, причем низший кпд получается при металлич. топке со слабой обмуровкой. Иногда поверхности нагрева выполняют из ребристых чугун, труб, идущих зигзагообразно секциями сверху вниз (фигура 3). Для регулирования ί° в вертикальных трубах, проводящих дым вниз, их разбивают на несколько пучков параллельных трубок. В горизонтальном пучке параллельных труб ход газа и t° неодинаковы, почему нек-рые трубы быстрее прогорают.Чугунные трубы прогорают труднее железных, но они более хрупки,часто лопаются от неравномерного нагрева, и менять их труднее. Железные трубы м. б. меньшего диаметра, и калорифер выходит менее громоздким. Прогорание труб заставляет делать их сменными (например калорифер жалюзных силосных 3. Государствен, банка). В калорифере Стронг-Скотта (фигура 4) имеется клапан для пуска дыма при растопке, минуя нагреватель, в дымовую трубу, установленную над топкой. Нагреватель выполнен из вертикальных листов железа, каналы между которыми попеременно служат для движения газов (вертикально) и воздуха (горизонтально), так что каждый лист с одной стороны омывается дымом, а с другой—воздухом. Листы быстро прогорают, как и клапан над топкой, менять же их невозможно, т. к. нагреватель сварен ацетиленом. Избежать прогорания труб можно, возвращая часть отработавших газов из трубы и подмешивая их в смесительной каморе между топкой и нагревателем для понижения t° газов. Прогорание поверхностей нагрева опасно по причине загорания пыли в воздушн. коллекторах 3. от занесенной туда искры. Особенно это опасно для 3. деревянных, в виду чего комбинация их с огневыми калориферами нежелательна. Поднятие температуры воздуха в калориферах выше 80° влечет частые случаи прогорания поверхностей нагрева.

Калориферы паровые автоматически дают полную равномерность t° нагретого воздуха. Изменения давления пара в котле очень мало отражаются на ί° пара, и практически ί° воздуха даже при невнимательном обслуживании топки меняется не более, чем на 5°. Все

3., которые должны сохранять качества зерна, обслуживаются за границей паровыми калориферами, которые бывают низкого давления (до 1,5 aim) и высокого (1,5-т-б atm). Понижение давления, если питание паром происходит из имеющейся силовой установки,

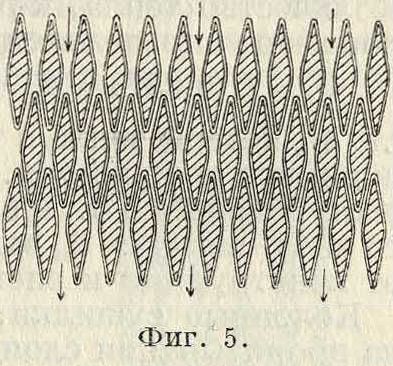

осуществляется редукционными клапанами. Получаемый вследствие редуцирования перегрев пара должен быть рассчитан таким образом, чтобы, вступая в калорифер, пар был насыщенным, т. к. перегретый пар отдает во много раз меньше тепла, а поверхность калорифера рассчитывается на насыщенный пар. Правильный перегрев пара служит средством уменьшить потери тепла в трубопроводе. За калорифером ставят конденсационные горшки. Лучшим является конденсационный горшок Кертинга, имеющий приемный обратный клапан и паровой пусковой, соединенный с трубопроводом свежего пара, открывающийся при опускании поплавка, заполненного водою. Для нагрева воздуха применяют змеевики и пучки труб, радиаторы и колонки, применяемые для парового центрального отопления, но чаще специальные калориферы, отличающиеся компактностью и занимающие мало места, например трубчатые, цилиндрические, пластинчатые, калорифер Стюртеванта, ромбические (фигура 5).

Расчет 3., состоящий в определении количества тепла, расходуемого аппаратом, количества воздуха и размеров всех частей установки, производится на основании следующих 2 положений. 1) Количество тепла, отдаваемого L+Lda кг входящего в 3. воздуха в час (в основу обыкновенно кладется часовая производительность аппарата) при охлаждении от t° вступления th до темп-ры выхода tn, должен быть достаточным как для нагрева сырого зерна и самой 3., так и испарения ω кг/ч воды, подлежащей удалению. 2) Воздух при выходе должен обладать еще такой темп-рой tn, при которой он, наряду с паром (Lda кг), заключавшимся в нем до подогрева, мог бы удержать в себе в виде пара выпаренные из зерна ω кг воды, не достигая опасной степени насыщения. Основными являются два уравнения:

(LX + Lda6) (ih - tn)=Qnи

L (du - d„)=ω, или L =,.

an — aa

Подставляя второе ур-ие в первое, получим:

1j^raV + dad)(th-tn)=Qnи

Ut ~ ____Qn j

dn-da ω (0,2375+ 475) W

Здесь L—количество проходящего через 3. сухого воздуха в килограммах1ч, dn—количество пара в килограммах, приходящегося на 1 килограмм сухого воздуха до подогрева, dn—влагосодержание отходящего воздуха, Qn—количество тепла, отдаваемое нагретым воздухом, λ— 0,2375—теплоемкость сухого воздуха и <5=0,475—теплоемкость перегретого пара. Член 0,475d„ в виду его малой величины м. б. отброшен. В ур-ии ω известно, da и th задаются. Остается определить ί„ и d„, связанные между собою таблицей пара. Расчет ведут в предположении наружной температуры ίΗ=0°, как средней,

и проверяют на £„= — 10° и £„= + 15°, принимая соответственно относительную влажность жй=100% и жй=75%. Количество тепла,полученное для случая £„=—10°, ложится в основание расчета калорифера, а количество воздуха, полученное для случая £й= 15°, для расчета трубопроводов и вентилятора. Для определения ω по желаемой производительности сушилки Gf кг/ч, зная начальный % влажности р(1 и конечный — р.п, находят % подлежащей выпариванию воды ре в отношении первоначального веса зерна по уравнению:

Рп /~i _ Ра π Ре fi

100 Lt* ~ loo 100 ’

где Gf—первоначальный вес зерна, Gn—вес зерна после сушки, откуда, преобразовывая и имея в виду, что

Gn=Gf

Ve fi 100

имеем:

_ 100 (Ра - Рп) Ve 100 - Рп и

ω =

Ve

100

Gf

Ур-ие(1)решают, задавшись влажностью отходящего (отработанного) воздуха; подставляют в него произвольно взятые £.„ и соответственные им dn из табл. 1. Делают это до тех пор, пока оно не обратится в тождество; полученные при этом £„ и dn дают ί° и влаго-содержание отходящего воздуха; затем определяют

Количество тепла, к-рое должен отдать калорифер, определится из ур-ия

Qs=L (0,2375 + da 0,475) (th - £„) + Qe,

где Q0 потери тепла в трубопроводах от калорифера до сушилки. Темп-рой воздуха £,„ поступающего в 3., и влажностью отходящего из 3. воздуха dn задаются в зависимости от конструкции и системы сушилок.

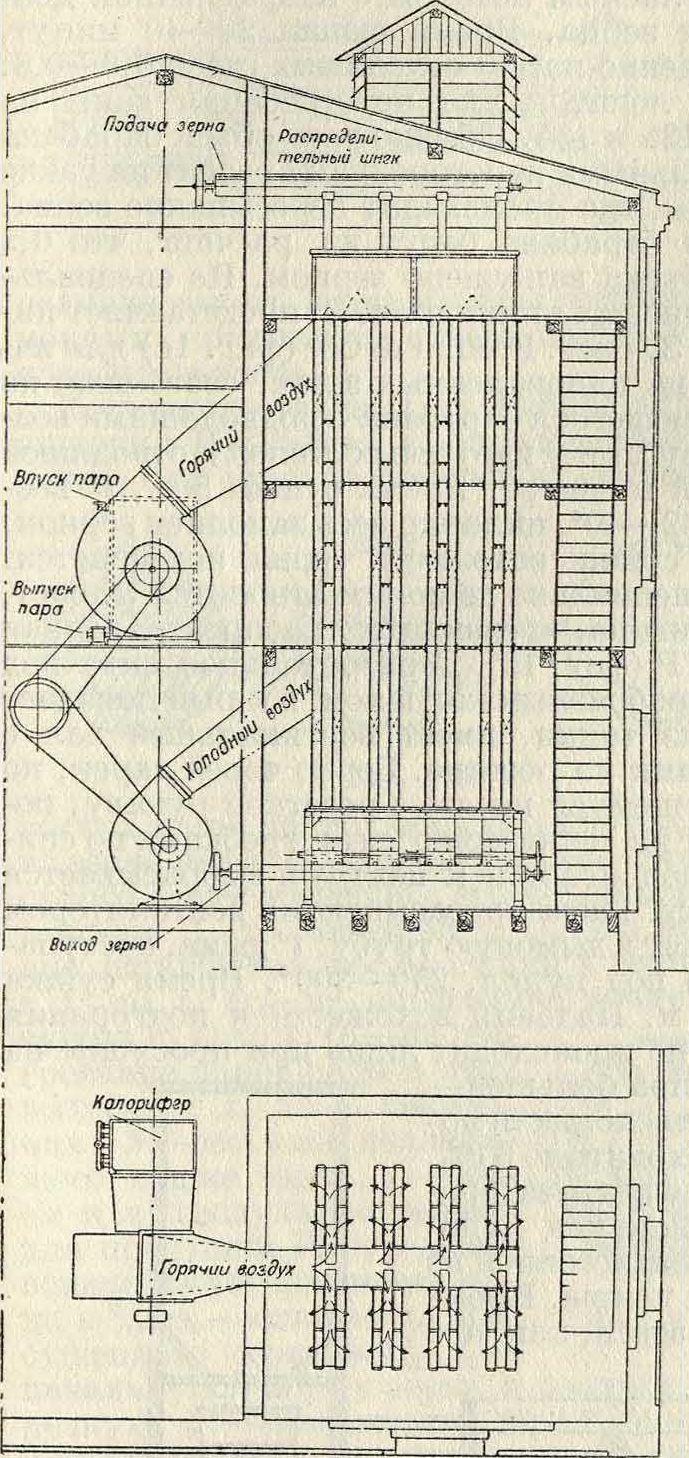

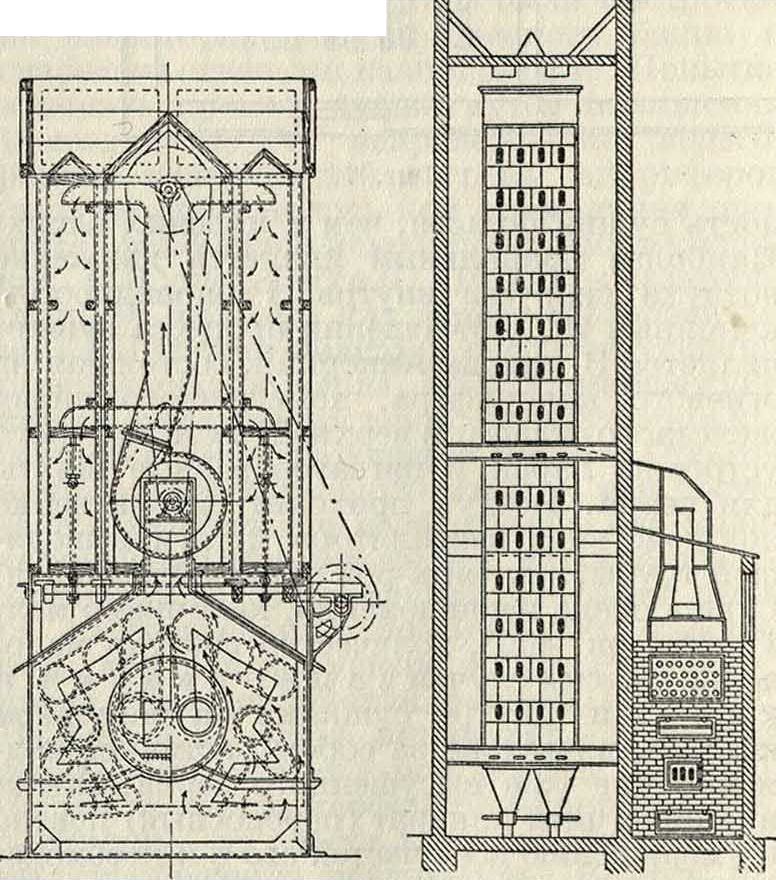

Колонные сушилки, где сушка основана на пронизывании слоя зерна воздухом, проходящим по естественным пустотам между зернами, работают при th=704-80°; в этих аппаратах слой зерна, медленно оседающий между двумя ситовыми поверхностями, получает воздух по всей высоте одинаковой темп-ры £,„ почему в верхних частях сушилки он выходит более холодным и более насыщенным, чем в нижних. Чтобы не наступило насыщение его раньше выхода из слоя зерна, влекущее за собою т. н. запаривание зерна, то есть конденсацию пара из воздуха на более холодном зерне, ведущее к понижению всхожести и пекарных достоинств, применяют большие количества воздуха (30 м3 на 100 килограмм зерна); при расчетах эти условия соблюдаются, если влагосодержа-ние отходящего воздуха dn в формуле (1) выбрать, предполагая хп — 30—40%; чем больше ж,„тем меньше количество воздуха и длиннее время сушки. При этом опытом установлено, что ί° зерна доходит до £=454-50°, а время сушки колеблется от 1 ч. до 1 ч. 20 метров Колонные 3. бывают 2 классов, по процессу сушки ничем друг от друга не отличающихся, а именно: 1) колонки с отдельными вертикальными слоями зерна и 2) колонки с общим резервуаром для зерна, снабженным системой труб для подвода и отвода воздуха.

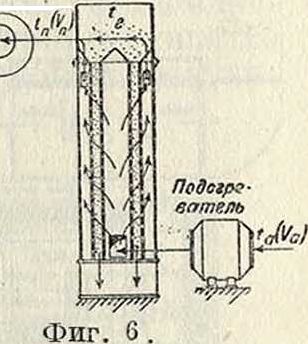

Первый тип применяется для сушки как сыромолотного, так и мытого зерна на мельницах (фигура 6).

К недостаткам этих сушилок относятся: неравномерность сушки, благодаря подводу воздуха в слой зерна по всей высоте с одной стороны, и малая их производительность.

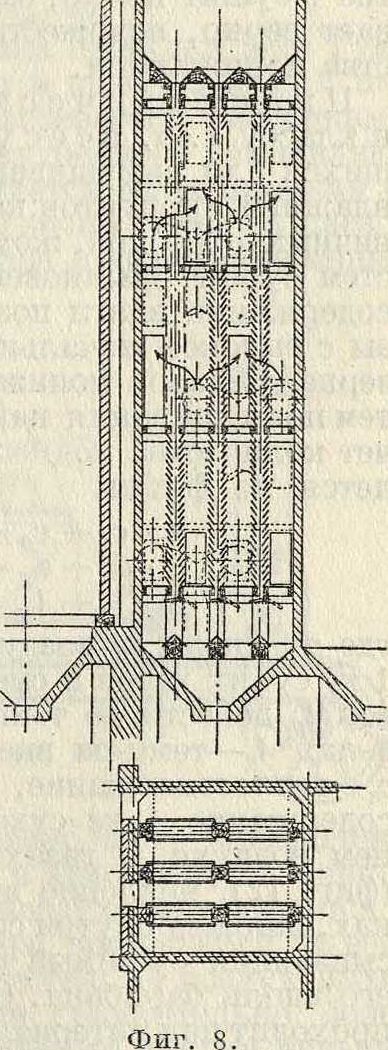

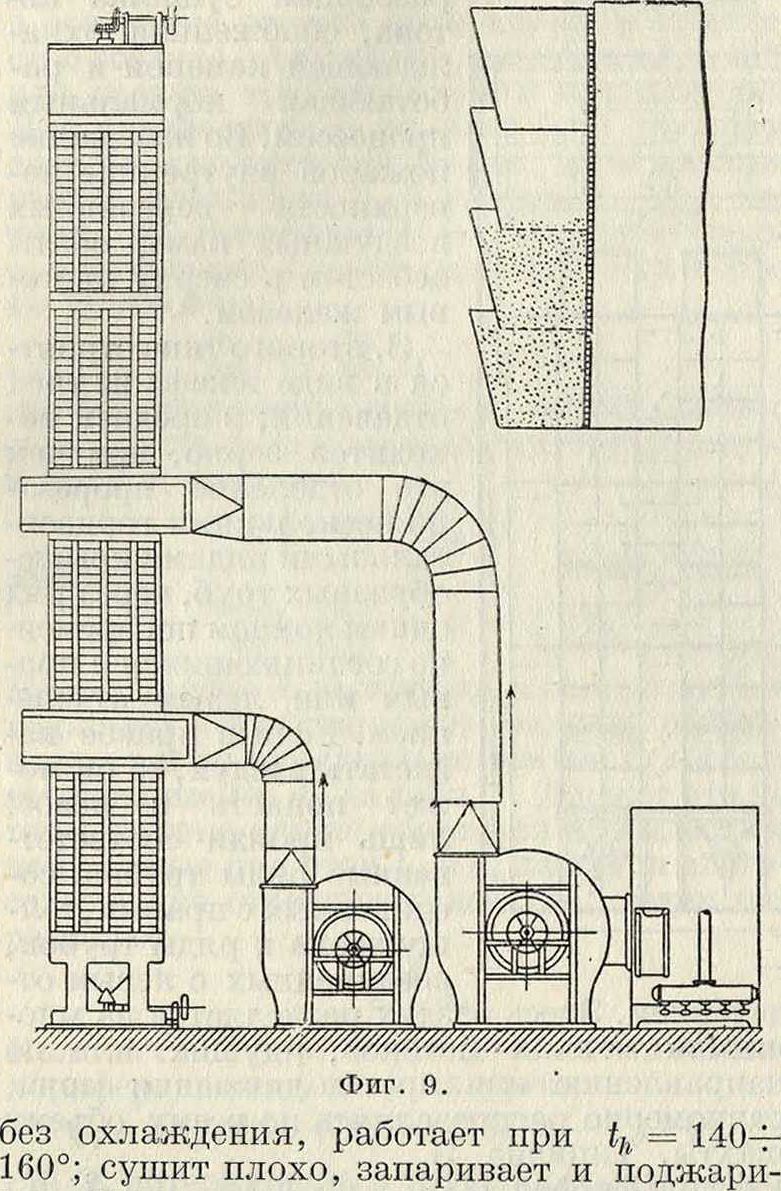

На фигуре 7 показана установка Зекка группы колонок, в которых посредине сушильной камеры введены устройства, состоящие из ряда винтовых поверхностей, которые поворачивают слои зерна, идущие со стороны входа воздуха в сторону выхода и наоборот, чем достигается равномерность сушки. Еще большая равномерность сушки и компактность достигаются многошахтной колонкой, спроектированной автором данной статьи, где горячий воздух на разных высотах подводится с противополояшых сторон зерновых шахт. Колонные сушилки обыкновенно снабжаются паровыми калориферами, что удорожает установку, но благодаря наличию клапанов дает равномерность высушивания и полную автоматичность, удешевляющую обслуживание. Во время войны 1914—18 гг. автором была разработана, из-за недостатка железа, конструкция деревянных силосных 3., представленная на фигуре 8. Вместо железных сит зерновые шахты ограничены жалюзиоб-разными поверхностями из деревянных планок, а стенки железобетонных силосов служат футляром. Зерно в жалюзи застаивается, что служит причиной неравномерности сушки; умке после войны жалюзи со стороны входа воздуха заменены сетками. Эти 3. в числе нескольких десятков были выстроены на элеваторах Государственного банка и снабжены огневыми калориферами. Попытка изменить процесс сушки путем повышения £° воздуха до 140° сопровождалась перегоранием поверхностей нагрева калориферов (чего не наблюдалось при нормальном процессе), занесением искр и пожарами в колонках. В 3. сист. Гесса (С. III. А.) с зигзагообразными шахтами для зерна, образованными наклонными полками, способствующими перемешиванию зерна, воздух, прошедший камеру охлаждения зерна, вентилятором нагнетается через калорифер системы Стюрте-ванта в нагревательную камеру, чем достигается уменьшение необходимого его количества. Попытки повысить £° нагрева воздуха влекут за собою случаи загорания пыли на нагревательных поверхностях калорифера, так как высушенная пыль (оболочки) имеет £° воспламенения, равную 110—120°. На фигуре 9 показана цилиндрич. 3. Эврика завода S. Howes Со., в которой внутрен. цилиндр сделан из листов перфорированного железа, а наружи.—из. набора конусов, образующих жалюзиобразную поверхность. Воздух нагнетается через кольцевой канал снаружи колонки, распределяется внутри и выходит опять сквозь слой зерна по всей высоте. Этим стремились достигнуть равномерности сушки. При конструировании цилиндрическ! 3.

надо иметь в виду, что при движении воздуха изнутри наружу он встречает все большие сечения зерна, так что неравномер-

Фигура 7.

ность сушки больше, чем в плоских "слоях. Наиболее правильным является движение воздуха снаружи внутрь. Разновидностью колонных 3., в отношении процесса сушки, является 3. завода Аккерман, состоящая из огневого калорифера, помещенного внизу железного шкафа, в верхней части которого устроены ларек и зигзагообразные шахты для зерна. Воздух проходит сквозь зерно под действием вентилятора и тяги выводящей трубы, внутри которой проходит дымовая. Сушка очень неравномерна, калорифер мал, t° дыма ок. 400°, количество воздуха мало, почему часты случаи запаривания и капели внутри сушилки на наружном кожухе, влекущие за собою частичное под-мачивание уже высушенного зерна. Желание облегчить аппар”ат (переносный) повело к уменьшению всех частей его и к необходимости, в виду малого количества воздуха, поднятия его <°. Темп-pa подогрева воздуха tj, =120—140°, зерно нагревается до. 65—75°, время сушки 30—45 м., с чем связано постоянное понижение % всхожести зерна и пекарных его качеств. Охлаждающая зерно ка мера отсутствует, после сушки необходимо производить охлаждение перелопачиванием вручную. На фигуре 10 показана переносная я разборная сушилка ав-

Э тора, снабженная охла-

1 ждающей камерой и работающая нормальным процессом. Во избежание пожаров внутренние по-? верхности деревянных воздушных камер обиты асбестом и сверху листовым железом.

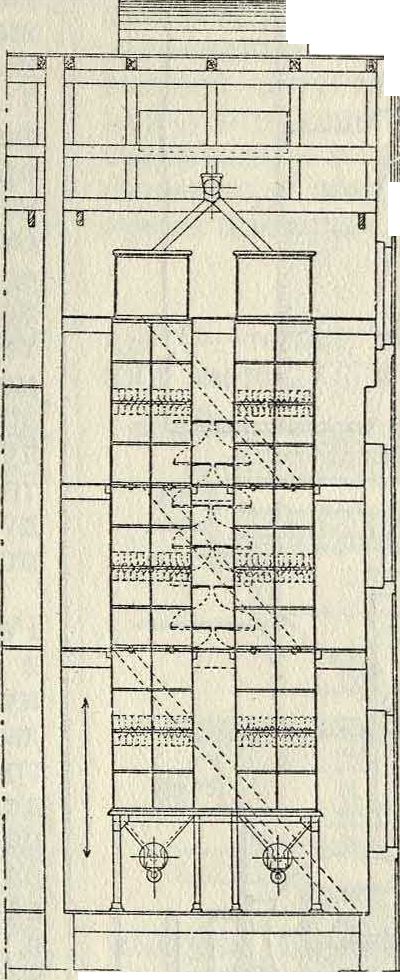

3. второго типа строятся в виде шкафа из трех отделений; в среднем находится зерно, причем это отделение прорезано несколькими горизонтальными рядами крышеобразных труб, через ряд одним концом попеременно соединяющихся с правым или левым отделением. Если в правое нагнетать воздух, то он может попасть в левое, лишь пройдя соответственные ряды трубок, соединенных с правым,толщу зерна и ряды трубок, соединенных с левым отделением. Здесь воздух разделяется на множество мелких потоков, идущих или по направлению или против движения зерна, равномерно распределяясь по всему объёму шахты. Типична 3.

Рандольфа(фигура 11— общая схема установки); шахта сделана из отдельных штампованных квадратных листов 11/^-мм оцинкованного железа с отогнутыми в виде фланцев краями, соединенных на болтах, или из продолговатых листов, соединенных фальцами. Трубы присоединяются на болтах. Внизу имеется воронка с ворошилкой и выпускной задвижкой, а наверху ларек для зерна. Две трети колонки служат для прогревания, а нижняя треть для охлаждения. В многошахтн. зерносушилке сист. Эллиса воздух, разбиваясь на много струй в трубах,образованных соответственно согнутыми листами железа и соединенных попеременно то с одной, то с другой наружной стенкой шахты, проходит по направлению движения зерна. 3. Эллиса отличается особенной

неравномерностью высушивания вследствие неравномерной плотности потока воздуха в толще шахты. Переносная 3. Успех,—

вает зерно, всхожесть и пекарные достоинства понижаются.

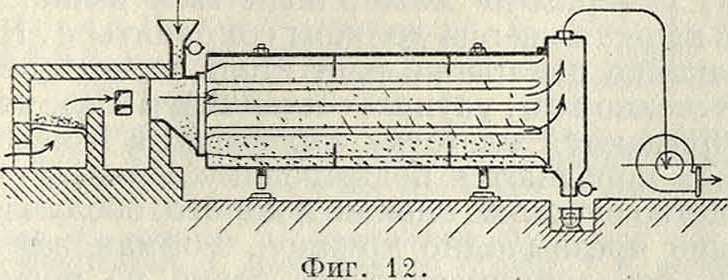

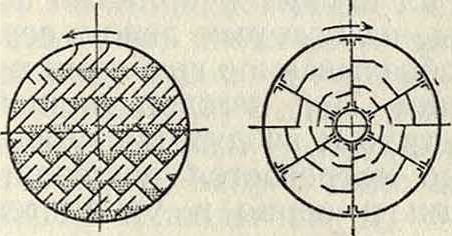

Цилиндрические 3. принадлежат к классу т. н. всесушилок, применяющихся для высушивания дешевых и очень влажных продуктов: картофельных и свекловичных обрезков, жома и прочие; 3. этих систем сушат обыкновенно газами. Большое содержание влаги позволяет применять газы с высокой начальной ί° (до 1 000°). Для зерна Г газов понижают до 150—200° путем подмешивания наружного воздуха. Расчет количества подмешиваемого воздуха ведется по ф-лам:

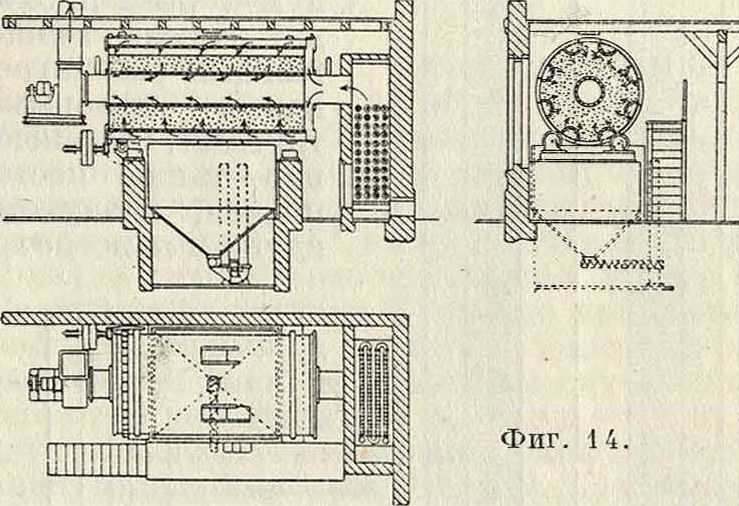

а сс+ сд= сг(а + 1), а de + dg=d3(a -Ь 1), ei · te -f- tg=t ~{tx —}— 1),

где a—число кг воздуха, подмешиваемого к 1 килограмм сухих газов в смеси, чтобы темп-ру газов tg довести до темп-ры смеси L. В этих ф-лах tc—темп-pa внешнего воздуха, се, сд, с3—теплосодержание, a de, dg и dz—влаго-содержание 1 килограмм сухого воздуха во внешнем воздухе, в газах и в смеси. Барабан (фигура 12), медленно вращающийся на роликах, снабжен внутри системой лопаток, пересыпающих сушимый продукт и двигающих его вдоль барабана. Смесь газов и воздуха проходит над материалом, охватывая со всех сторон ту его часть, которая находится в состоянии падения; соприкосновение сушимой и сушащей сред совершается периодически в течение недолгих промежутков времени, вследствие чего прогревание замед ляется. Во избежание сильного пересушивания зерна, при действии на подсушенный материал высокой ί°, газы всегда направляются согласным потоком с направлением движения зерна. Время сушки 20-1-40 минут, насыщение паром отходящих газов 0,64-0,8. Типы лопаток для перегребания даны на фигуре 13а и 136. Обычно весь объём барабана продольными перегородками разбит на узкие каналы, где происходит пересыпание зерна. Объем барабана берут из расчета, что 0,2 его объёма заполнено зерном. Из специально зерновых цилиндрич. 3. представляет интерес 3. сист. Freund &Со. (фнг. 14) для ячменя на варенных з-дах, состоящая из вращающегося барабана с подводящими воздух трубами у наружных стенок и отводящей трубой в центре. Время сушки 5 ч., ί° воздуха 32—40°, цилиндр весь заполнен зерном; после сушки всхожесть зерна повышается.

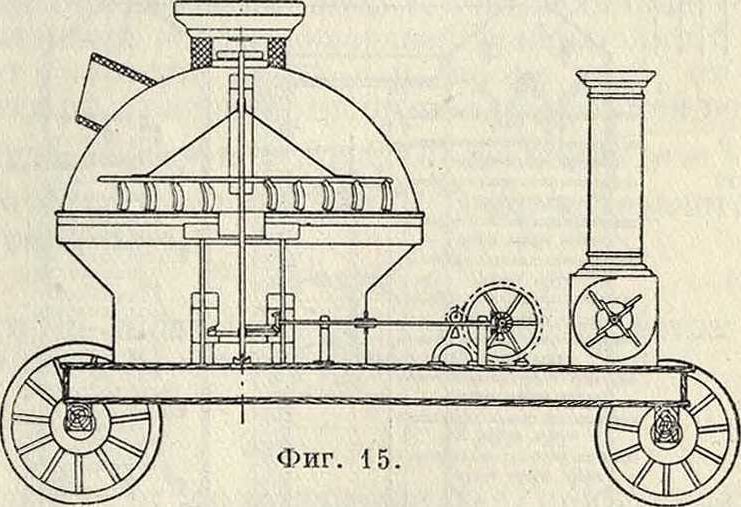

К специально дымовым относится 3. снст. Растригипа, чрезвычайно распространенная в СССР (фигура 15). Горизонтальное сито под куполообразным колпаком, в к-рый попадает дым из топки, имеет вертикальный вал с гребками на розетке. Зерно через ларек, по движущемуся вместе с розеткой рукаву, попадает на периферию сита, гребками по спирали подвигается к центру и выбрасывается наружу. Газы просасываются вентилятором и уходят в дымовую трубу, t° дыма, поступающего под купол, 250—300°. Время сушки

7—15 метров Падения всхожести и подгорания зерен не происходит лишь при просушке на 1,0%,при большей— потеря всхожести может доходить до 60%.

Часты случаи загорания пыли под куполом от занесенной из топки искры. Кроме того, здесь, как и в

Фигура 10.

Фигура и. других 3., работающих при очень высокой начальной t° смеси, при низкой влажности наружного воздуха наблюдается «закал» зерна, то есть быстрое пересушивание оболочек в самом начале сушки, почему зародыш погибает, а оболочки перестают пропускать влагу из внутренних частей зерна. При

размоле такого зерна вальцы замазываются мокрым крахмалом, почему падает их производительность.

Количество тепла Q, потребное для высушивания Р кг зерна до определенной влажности, слагается из следующих частей: Qx—

Фигура 1 За. расход тепла на парообразование удаляемой из зерна воды, Q2—на нагревание абсолютно сухого вещества зерна с его первоначальной темп-ры tx до конечной t, Q3—на нагревание оставшейся после сушки в зерне воды с tx до i, Qf—на нагревание воздуха для сушки с tx до (, Q5—на нагревание паров воды в этом воздухе с до ί. Обозначим: Р—вес в килограммах подлежащего сушке зерна, V—объём в м3 воздуха, потребный для просушки Р кг, р—первоначальную влажность зерна в %, р0—влажность просушенного зерна в %, t1— начальную темп-ру зерна и воздуха, t—конечную, с—теплоемкость зерна, с1—теплоемкость воздуха, с2—теплоемкость паров воды, d—вес 1 м3 воздуха при t, dx—вес паров воды в 1 ж3 воздуха при t. Получим:

Qi- ^т0оРл) (606,5 + 0,305i - tj);

Qt=V d ctf-tj;

Qs=V-d1- c2(i- ij).

Подставляя в Q=Q1 + Qz + Q3 + Qi + Q!i вычисленные значения для Qx,., Q5, получим потребный расход тепла. Эмпирически для каждой конструкции сушилки определяются потери тепла через лучеиспускание и утечки воздуха в воздухопроводах и самой сушилке. Полный расход тепла Qn=xQ, где »=1,2-Н,5, в зависимости от конструкции сушилки и тщательности монтажа ее" Усовершенствования в сушилках направлены к повышению кпд всей тепловой установки, который редко превышает 0,5. Причиною являются большие потери тепла, уносимого из сушилки отработанной смесью воздуха и пара, и тепло, уносимое нагре тым зерном, лишь в небольшой части утилизируемое для целей сушки. Одним из способов поднятия теплового кпд 3. служит многократная работа одной и той же "порции воздуха, совершающего круговой цикл: нагревание—сушка. Сушка ведется при наивысшей допустимой ί°; количество воздуха, циркулирующего в круговом процессе, рассчитывается в зависимости от желаемого понижения ί° воздуха (обыкновенно 8—10°) во время прохода сквозь сушилку:

г _ Q

Ch-Cn ’

где Q—тепло, необходимое для высушивания зерна, Сл и Сп — теплосодержание 1 килограмм

воздуха до и после сушки, L — количество необходимого для сушки воздуха в килограммах. Каждый час из этой системы выводится во внешнюю атмосферу количество сухого воздуха Li, заключающее в себе da-Lx+m кг пара, и столько же вводится свежего снаружи:

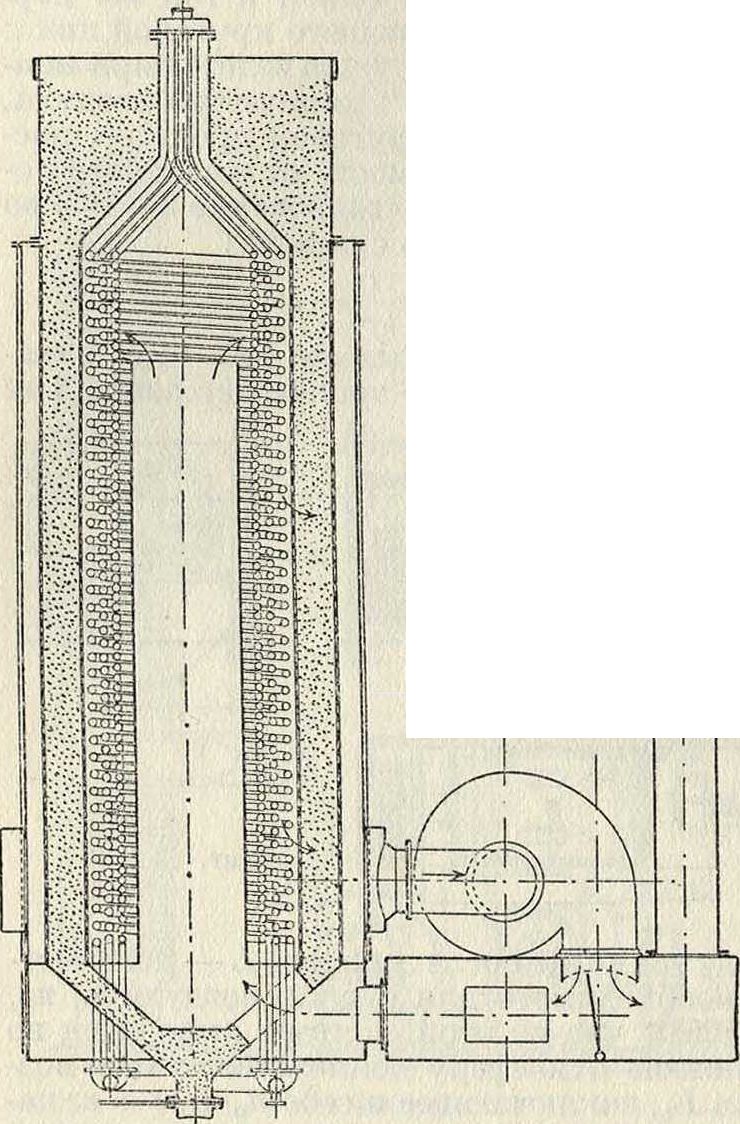

На фигуре 16 показана сушилка завода Гумбольдт; зерно оседает в шахте между 2 цилиндрами, воздух нагревается змеевиками с паром. Наличием внутреннего направляющего цилиндра достигается более высокая ί° воздуха, входящего в зерно снизу, а следовательно, и постепенное прогревание зерна.

Вентилятор выбрасывает часть насыщенного паром воздуха Lx в атмосферу, а равное количество свежего воздуха засасывается в 3. через окно в камере, имеющейся за вентилятором. Преимущества: 1) воздух выходит в атмосферу при сравнительно более высокой ί°, его количество многим меньше, чем в предыдущих сушилках, и потери меньше; 2) сушка ускоряется благодаря более высокой ί° воздуха и большей скорости прохождения между зернами. Второй способ

Фигура 136.

состоит в многократном пропуске сквозь сушимое зерно одного и того же количества воздуха, с промежуточным подогреванием его каждый раз до более высокой t°, способствующим постепенному прогреванию зерна, сохраняющим всхожесть и пекарные качества и допускающим применение более высоких t° сушки. В сушилке В. Колычева воздух 4 раза проходит сквозь зерно, каждый раз нагреваясь паровыми трубами. Охлаждение—также постепенное, воздухом, идущим навстречу.

Фигура 16.

В середине оба потока при 50° отсасываются эксгаустером. Кпд равен 0,70—0,75.

Совсем особо стоит вакуум-сушилка Э. Пассбурга, где зерно сушится в вакууме,

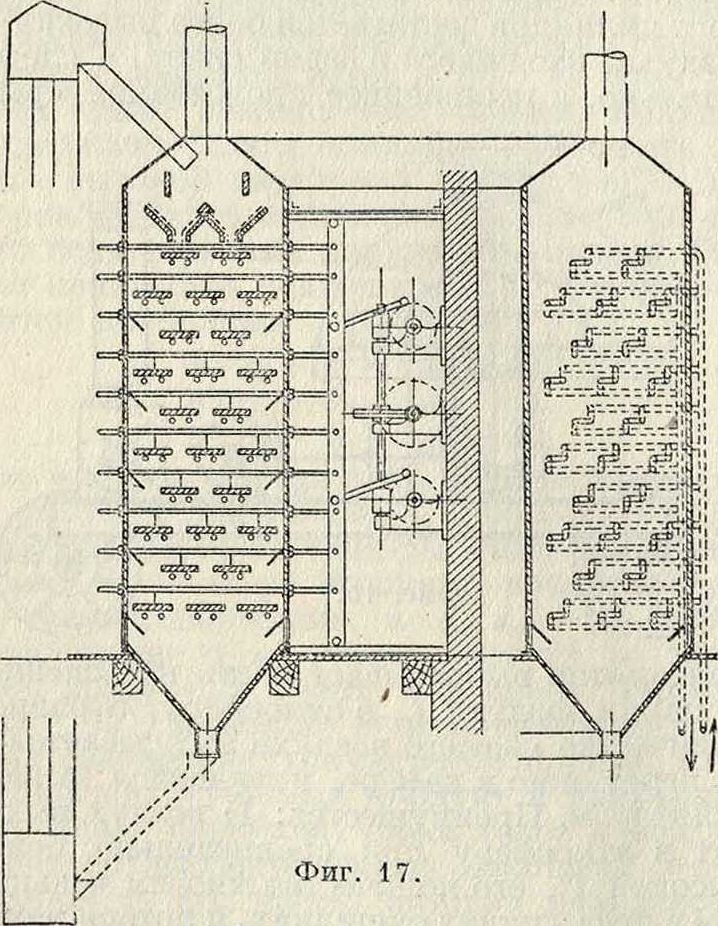

создаваемом действием конденсатора и воздушного насоса.между двумя барабанами, из которых внутренний вращается и лопатками перегребает зерно; оба они отапливаются паром. Теоретически, пока в зерне есть влага, которая при данном вакууме кипит при 45°, t° зерна не может подняться выше, и все качества зерна должны сохраняться. На практике испарение идет столь интенсивно (в течение 40 метров усушка составляет 10%), что разрываются клеточки зародыша, а в массе зерна попадаются поджаренные зерна. Устройство сушилки сложно и дорого, обслуживание чрезвычайно трудное. Гофман заметил, что соприкосновение зерна во время сушки с гигроскопич. материалами (дерево, обожженная глина и прочие) ускоряет и удешевляет сушку, ибо эти материалы как бы насасывают из зерна влагу и отдают ее проходящему воздуху, почему как бы увеличивается поверхность испарения. Его сушилка (фигура 17) состоит из шкафа с полками из обожженной глины, на которых лежит зерно, периодически сбрасываемое гребками на нижележащие полки. Под каждой полкой имеются паровые трубы; воздух поступает снизу, многократно нагревается последними, обтекает полки и зерно и удаляется вверх в вытяжную трубу.

Вентиляция 3. рассчитывается по часовым объёмам необходимого для сушки воздуха. Трубопроводы рассчитываются на скорость 10—16 м/ск, а необходимый напор вентиляторов—на основании данных Ритшеля или Блеза. Единственное затруднение представляет определение напора, необходимого для преодоления сопротивления слоя зерна. По наблюдениям автора, при толщине слоя зерна 100 миллиметров и скорости движения воздуха 0,225 м/ск, считая, что площадь, предоставляемая зерном проходу воздуха, равна 0,5 площади всей зерновой стенки, пронизываемой воздухом, падение напора, считая и сопротивления от входа и выхода струй и прохода сквозь ситяиые поверхности, равно 40 миллиметров водяного столба. Приняв, что напор пропорционален толщине слоя и квадрату скорости, получим:

Я =

10 I

0,1(0,225)“

= 8000-1 · V2

где I—толщина слоя зерна в м, a v—скорость воздуха в м/ск.

Лит.: Горячкин В., Земледельч. машины и орудия, М., 1923; Маковецкий А. и Р о йт-ман Т., Сушка воздухом, дымовыми газами и паром, 2 издание, М., 1925; Дебу К. И., Зерносушилки, П., 1915; Колычев В. И., Зерносушилки, «Русский мельник», Киев, 1914; его же, Сушка зерна, «Вестник металлопромышленности», М., 1926, 1—2; его же, Зерносушилка системы Рандольфа, «Пищевая промышленность», Москва, 1926, 9—10; его же, Зерносушилки с постепенным прогреванием, «Советское мукомолье и хлебопечение», Москва, 1927, 9 и 1928, 1; его ж е, Зерносушилки переносного типа, «Хлебное и мукомольное дело СССР», М., 1926, 0—7 и 11—12; Ж у к о в К. Е. и Соловьев И. И., Типы зерносушилок и основные данные их проектирования, «Пищевая промышленность», М., 1925; Г л азу н о в И., О проектировании сушилок для зерна и об охлаждении его после сушки, «Журнал мельничной техники и промышленности», М., 1923, 3; Вернадский Л., Значение сушки зерна для госмелышц и госпекарен, «Хлебн. и му ком. дело СССР», М., 1925, 2—3; Козьмин П., Расход тепла на сушку зерна, там же, 1925, б‘; Г л а з у н о в И., Оценка зерносушилок разных систем, там же, 1925, 6; Надеждин Я., Сушка зерна, там же, 1925, 9—10; БелдерскийС.,0 расчете сушилок для зерна, использовании отработанных газов и о расчете калорифера, там же, 1925, 12; Павловский В., Зерносушилка новой конструкции на мельнице № 217 в Москве, там же, 1927, 3; Г е л еГ., Сушка зерна, «Советский мельник», М., 1926, ϋ; Ш а с-Кольский В. Б., Америк, сушилка Рандольфа, «Советский мельник и пекарь», М., 1926, 8; II о IГ-m а η и J.F., Das Getreidekorn, В. 2, В., 1916; Mart О., Das Trocknen u. die Trockner, 4 Aufi., Mch., 1923; II i r s c h M., Die Trockentechnik, B., 1927; Hans-brand Б., Das Trocknen mit Luft u. Damp!, B., 1920; Meyer D., Handbuch d. Futtermittel- u. Getreidetroelmung, Lpz., 1912; Hoffmann J. F„ Das Versuchs-Kornhaus u. seine wissensch. Arbeiten, B., 1904; Sclinie W., Theorie d. Hcisslnfttrockncr, Б., 1920; Reyscher K., Die Lehre v. Trocknen in graphischer Darstellung, B., 1914; Neumann M. P.(Uber d. Einfluss d. kiinstlichen Trocknung auf d. Beschaffenheit d. Brotgctreides, «Ztschr. Ϊ. d. gesamte Getreidewesen», B., 1913, 12. В. Колычев.