> Техника, страница 48 > Золото

> Техника, страница 48 > Золото

Золото

Золото, Au, ат. вес 197,2, металл второй подгруппы (Си, Ag, Аи) первой группы пе-риодич. системы. По своим свойствам 3. образует переход от тяжелых платиновых металлов (осмий, иридий, платина) к ртути (смотрите Периодическая система). Чистое 3. окрашено в желтый цвет, а в виде очень тонких листов просвечивает синевато-зеленым цветом. Кристаллы 3. относятся к кубич. системе. 3. тверже олова и мягче цинка (твердость 2,5—3). При своей мягкости и большой тягучести 3. отличается значительной механич. прочностью. Проволока сечением в 1 миллиметров2 разрывается при нагрузке в 27 килограмм. Уд. в литого 3. 19,3 (при 18°), атомный объём 10,2; 3. относится к элементам с наименьшим атомным объёмом. Удельная теплоемкость 3. между 0 и 100° равна 0,031; плавится 3. при 1 063°; при нагревании в вакууме до 1 070° заметно улетучивается; t°Kun. 3. (при 760 миллиметров) ei 2 530° (Муассан). В электрич. печи удалось в течение 6 мин. перегнать 60 з 3. Теплота испарения 3. равна 64,5 Cal на грамм-атом. 3.—превосходный проводник тепла и электричества. Если принять электропроводность серебра равной 100, то электропроводность 3. будет —76,7. Электрическое сопротивление 3. равно 0,24-10~s й-еж; 3. показывает при температуре .жидкого гелия явления сверхпроводимости.

В химич. отношении 3. характеризуется прежде всего относительно малым сродством к другим элементам. При обыкновенной 1° только хлор и бром непосредственно соединяются с 3.; при высокой ί° 3. образует соединения также с фтором, серой, фосфором, ом и нек-рыми другими металлоидами. Наилучшими растворителями для 3. являются смеси, выделяющие хлор, например царская, или перекиси, смешанные с соляной к-той. Небольшие количества 3. растворяются также в смесях, выделяющих кислород, например KMn04+H2S04 (конц.) или HN0s+H2S04. Единственной к-той, растворяющей 3. самостоятельно, является селеновая кислота H2Se04, обладающая повиди-мому высоким окислительным потенциалом. На аноде 3. растворяется как в крепких кислотах, так и в щелочах, причем присутствие ионов, способных образовать с ионами 3. комплексы, значительно увеличивает анодное растворение. О растворимости 3. в растворах цианистого калия и ртути смотрите ниже.

Золота соединения.

3. образует два рода соединений, в которых оно одновалентно (закисные соединения АиХ), или трехвалентно (окисные соединения AuXs); однако, существуют невидимому и соединения двухвалентного золота. Характерной особенностью соединений 3. является сильно выраженное стремление к образованию комплексов с различными анионами. В этом отношении 3. проявляет сходство с платиной. Соединения 3. отличаются весьма малой прочностью, что видно из следующих данных теплот образования Q (в Cal на граммолекулу):

Вещество Q Вещество Q

КС!.105,6 Аи303.-12,3

AuBr.-0,08 AuCl3.+22,8.

AuJ.-5,5

По современным взглядам такое слабое сродство 3. зависит в первую очередь от большого значения энергии ионизации атома 3. (смотрите Валентность).

Хлорное 3., АиС13, получается действием хлора, хлорной воды или царской водки на 3. Оно образует темно коричневую кристаллическую массу; при нагревании до 185° хлорное 3. отдает 2/3 своего хлора, а при слабом прокаливании распадается полностью на составные части. 100 г воды растворяют 68 з хлорного 3. Раствор не содержит ионов Au"’, а дает с водой комплексную кислоту С13АиОН2, образующую соли, например Cl3AuOAg2. При действии гипосульфита на АиС13 образуется растворимая в воде бесцветная двойная серноватистая соль 3. и натрия, т. н. соль Фордо и Желиса Na3Au(S203)-2H20, сладкого вкуса, не восстанавливаемая ни FeS04 ни щавелевой кислотой; применяется в медицине и в фотографии. Равным образом и с солями сернистой кислоты Au образует двойную соль: NasAu(S03) „=AuNa(S03Na) s.

Золотохлористоводородная к-т а, НАиС14, кристаллизуется с 4 молекулами воды в желтых иглах, расплывающихся на влажном воздухе. Вещество это образуется при прибавлении соляной кислоты к раствору АиС13 или при действии на 3. реактивов, выделяющих хлор, в присутствии соляной к-ты. С целым рядом неорганич. и органич. оснований золотохлористоводородная к-та дает соли—х л о р о а у р а т ы, например КАиС14, Ca(AuCl4)2 · 6 Н20.

Хлористое 3., AuCl, получается в виде желтоватого порошка при нагревании хлорного 3. до 200°. Вода разлагает хлористое 3. по схеме

3 AuCl ->2Au+ AuCls

Цианистое 3., AuCN, отличается способностью давать относительно прочные комплексные соли; с цианистым калием, например, образуется соль [Au(CN)„]K, представляющая бесцветные кристаллы, легко растворимые в воде. Соль эта получается также при действии раствора цианистого калия и воздуха на мелкораздробленное 3.:

2Au + 4KCN + Н20 + О -» 2[Au(CN)3]К + 2КОН и при анодном растворении 3. в растворе цианистого калия (смотрите ниже).

Гидрат окиси 3.—ф-лы Аи(ОН)3 и АиО (ОН)—имеет амфотерный характер, образуя соли как с к-тами, так и с основаниями. Если к раствору хлорного 3. прибавить едкого кали, то сперва получается осадок, к-рый в избытке щелочи вновь растворяется. При упаривании в вакууме выделяются желтые кристаллы аурата калия, КАи02-ЗН20, дающие при приливании азотной кислоты бурый порошок окиси 3.—Аи203: 2 КАиОз · 3 Н.О + 2 HNO,=2 KNO, + Аи,0, + 4 Н20. Аналогичным же путем, но только через аурат магния с последующим извлечением магния слабой азотной к-той, был получен гидрат окиси 3., Аи(ОН)3, в виде бурого порошка. Аи(ОН)3 теряет воду уже при 100° и дает окись 3., разлагающуюся при дальнейшем нагревании на 3. и кислород.

3 а к и с ь 3., Au,О, образует фиолетовый порошок, нерастворимый в воде. Чувствительной реакцией на соединения 3. является действие восстановителей, выделяющих 3. в коллоидном состоянии из разбавленных растворов. Раствор, содержащий, например, 1 ч. 3. в 64 000 ч. жидкости, принимает при приливании к нему раствора сернокислой закиси железа ясно фиолетовую окраску.

Применение соединений 3. Хлорное 3. находит применение в фотографии, для золочения, для рисования по стеклу и фарфору, для изготовления золотого пурпура и в качестве лекарственного средства. Аурат натрия часто применяется для таких же целей, как и хлорное 3., особенно в фотографии для тонирования.

Лит!: Менделеев Д. И., Основы химии, 9 изд. Т. 1—2, М.—Л., 1927—28; Handb. d. anorganisclien Chemie.hrsg. v.R. Abeggu. Fr. Auerbach, В. 2, Abt. 1, Lpz., 1908; Melior J. W., A Comprehensive Treatise on Inorganic a. Theoretical Chemistry, v. 3, L., 1923; Landolt-Bornstein, Physifcalisch-che-rnische Tabellen, B., 1923. И. Казарновский.

Металлургия золота.

Металлургия 3. имеет своей задачей извлечение 3. из его руд. В настоящее время это извлечение осуществляется следующими основными процессами; 1) амальгамацией, 2) цианированием и 3) пирометаллургии, переработкой (смотрите Медь и Свинец) колчедани-стых концентратов и руд. Кроме этих процессов, большое значение в металлургии 3. имеют вспомогательные процессы обогащения, в частности введенный в последнее время процесс флотации. Широко распространенный в прежнее время процесс хлоринации, применявшийся к извлечению 3. из руд (обработка хвостов) после амальгамации, в настоящее время совершенно вытеснен цианированием. 3., получаемое вышеуказанными способами, содержит всегда ряд примесей (серебро, медь, железо, металлы платиновой группы и др.). Очистка 3. и отделение от него ценных примесей (серебро, металлы платиновой группы) производятся особым процессом—а ффинажем.

Извлечение 3. из руд путем амальгамации. Процесс амальгамации и условия его ведения. Амальгамация руд, содержащих 3. и серебро, является весьма старым и распространенным процессом. 3. дает с ртутью два соединения (AuHg2 и Au2Hg); ртуть образует твердый раствор в 3. (предельной концентрации—16% ртути в 3.). Растворимость 3. в ртути весьма невелика и при обыкновенной <° (20°) достигает 0,2%. Амальгамы 3. представляют смеси, в которых соединение 3. с ртутью диспергировано в растворе 3. в ртути. Амальгамы

3., получаемые при амальгамации золотых руд, обыкновенно содержат, кроме 3. и ртути, также и другие элементы в виде соединений с ртутью. Амальгама, получаемая после отжимки избытка ртутиотжидкой амальгамы, содержит в среднем на 2 весовые части ртути 1 часть 3. Амальгамы с мелким 3.

т. э. т. VIII.

дают после отжимки более высокое содержание ртути, и наоборот, т. к. процесс диффузии ртути в частицах крупного 3. не полностью доходит до центра частиц. Кроме того, металл с большим содержанием серебра обычно дает амальгамы с более высоким содержанием ртути. В отжатой избыточной части ртути содержится по весу ок. 0,1—0,2% растворенного в ней 3. (при весьма мелком 3. или недостаточной плотности фильтрующей среды) и выше.

Кроме Au, непосредственно амальгамируются Ag, Си, Pb, Zn, Cd, Bi, Sn, Na и К и при t° 15—20° (но не на холоду) As и Sb; косвенным путем (электролиз, натриевая амальгама и др.) амальгамируются Fe, Ni, Со, Cr, А1 и Pt. Химически чистая ртуть слабее амальгамирует, чем ртуть, содержащая в растворе Au и Ag и небольшие количества Zn, Pb и Си; при более высоком содержании последних металлов ртуть становится мало пригодной для амальгамации. Потери ртути и 3. при амальгамации руд происходят вследствие; 1) присутствия в руде колчеданов, особенно в случае наличия в составе ее As и Sb; 2) образования легких амальгам (например медной); 3) систематич. загрязнения ртути; для очистки ее взбалтывают с соляной или азотной к-той или перегоняют под известью; 4) недостатка или большого избытка воды, а также загрязнения ее в процессе амальгамации (попадание в воду машинного масла); 5) образования «железной» амальгамы (в случае присутствия меди осколки и тонко измельченные кусочки железа, стали и чугуна покрываются слоем цементной меди, с поверхности амальгамируются и задерживаются в амальгаме); 6) избытка ртути (образуется слишком жидкая амальгама); 7) недостатка ртути (хрупкая амальгама); 8) недостаточной длины и слишком большого уклона шлюзов, на которых происходит амальгамация; 9) отсутствия и недостатка ловушек; 10) слишком быстрого измельчения руды (при внутренней амальгамации); 11) улетучивания ртути при от-парке амальгамы. При нормальном ведении процесса общая потеря ртути не превышает 0,7—1,0%.

Способы ведения амальгамации и аппаратура. Способы ведения амальгамации распадаются на две основные группы; 1) внутренняя амальгамация, когда процесс производится внутри измельчающих аппаратов, и 2) наружная, или внешняя, амальгамация, когда процесс производится вне измельчающих аппаратов (амальгамация на досках, амальгаматорах и т. д.). Амальгамация руд на современных з-дах, на которых установлен последующий процесс цианирования, ведется почти исключительно в целях извлечения крупного свободного 3. на амальгамированных досках или в целях вторичной обработки в амаль-гамационных бочках богатого 3. материала, снятого с плисовых шлюзов. Особое значение амальгамация золотых руд приобретает на небольших предприятиях в Сибири и особенно на Дальнем Востоке при разработке месторождений золотых руд, залегающих в зоне окисления. В этих случаях успех этого процесса объясняется тем, что

18

затраты на добычу и обработку руды быстро окупаются.

Внутренняя амальгамация производится преимущественно в бегунах (смотрите), затем в толчеях (смотрите) и весьма редко в трубных мельницах. Для выполнения внутренней амальгамации производится заливка ртути по 30 а через 2—3 часа в чашу бегунов или в корыто толчеи, внутри которых иногда устанавливают амальгамированные листы. Толчеи широко применялись для измельчения (мелкого дробления) руд до введения шаровых мельниц, вытесняющих их из практики золотого дела. В настоящее время почти на всех рудниках (юж. Африка, Америка), где установлены толчейные фабрики, ведется только внешняя амальгамация на досках без заливки ртути в толчейное корыто. Внутренняя амальгамация в толчеях производится только на ф-ках небольшой производительности путем заливки ртути в толчейное корыто, а также путем установки амальгамированных медных досок. Целью установки последних является облегчение удержания амальгамы путем улавливания

ее на поверхности досок. Когда амальгама в достаточной мере накопилась внутри чаши или толчейного корыта, производится т. н. с п о л о с к, или съемка, 3. Для этого прекращают подачу руды и «выхаживают» чашу или корыто, то есть по возможности промалывают и удаляют оставшуюся в них руду. После этого останавливают бегуны или песты и выбирают в ведра амальгаму, собравшуюся на дне вместе с оставшейся рудой. Затем производится д о в о д к а шлихов или промывка песка с амальгамой на небольшом ручной вашгерде. На больших амальгама-циоиных фабриках устанавливаются механические вашгерды.

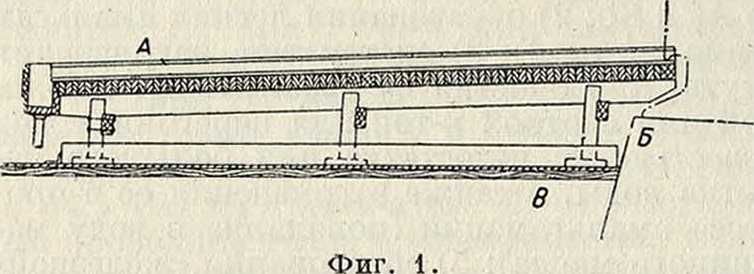

Наружная, или в и е ш и я я, а м а л ь-гамация на досках в современной практике встречается значительно чаще внутренней; она производится на амальгамированных медных досках, укрепленных на шлюзах (фигура 1, где А—медная амальгамированная доска, Б—фундамент бегунов, В—иол фабрики). На шлюзы поступает рудная муть из разгрузочного отверстия бегунной чаши. В кек-рых случаях пользуются посеребренными медными досками или досками из сплава Мунца. Наклон шлюзов колеблется от Ve до V24· Употребление внешних досок для амальгамации при измельчении руды в толчейных ставах выгодно при измельчении, соответствующем размеру отверстий сеток, меньшем 8 меш (8 отверстий на лин. дм.), т. к. более крупные частицы царапают поверхность амальгамированных медных досок и мешают улавливанию 3. на досках; поэтому толчейная муть с крупными частицами поступает в трубные мельницы для вторичного (тонкого) измельчения и затем на амальгамированные доски. Наиболее существенным дефектом амальгамации на досках является образование на их поверхности цветного налета из окислов, карбонатов или других соединений меди и разъедание досок кислой водой и рудной мутью. Для удаления налетов останавливают работу измельчающих устройств, споласкивают доски и затем очищают их нашатырем, цианистым калием или соляной кислотой. Употребление цианидов для этой операции в настоящее время не рекомендуется, т. к. было установлено, что это вызывает серьезные потери 3. вследствие его растворения. Для удаления жира употребляют соду. Амальгамированные листы периодически 1 раз в 6 или 12 часов натираются ртутыо.

Съемку амальгамы с листов производят кусками резины, кожаными или деревянными скребками или же стальными ножами, но рекомендуется съемка только ре- фиг 2.

зиной, так как она не портит поверхности медных досок, удаляя в то же время ббльшую часть образовавшейся на их поверхности амальгамы.

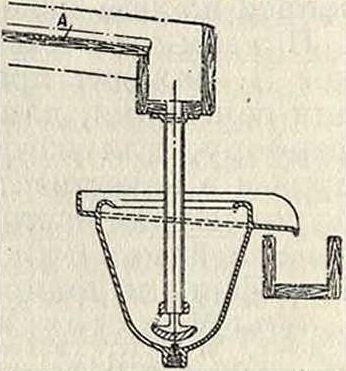

Для удеряшния ртути и амальгамы, сносящихся со шлюзов, применяют промежуточные и концевые ловушки. Промежуточные ловушки представляют собою длин, и узкие ящики или колоды, расположенные поперек шлюза. Концевые ловушки (фигура 2) представляют собою ящики, в которые попадает рудная муть после прохождения по амальгамированным доскам А.

Во время сполоска ловушки опоражнивают от их содерлшмого; амальгаму отделяют от песка путем промывки на вашгерде. Обработка амальгамы после съемки состоит в перетирании, промывке амальгамы горячей водой и отделении железных частей магнитом. Отмытую амальгаму отясимагот

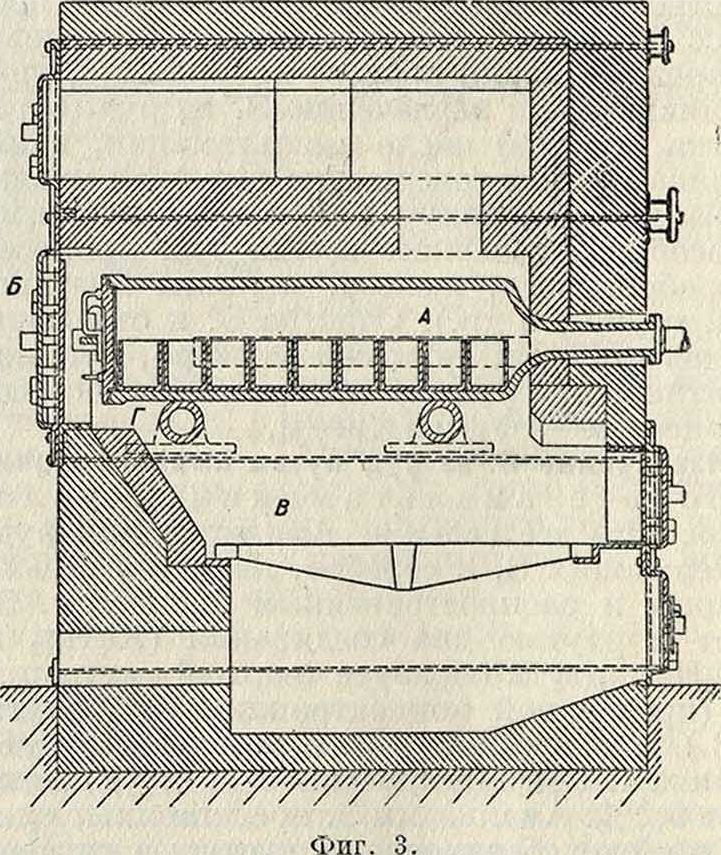

через замшу или холст в винтовом прессе. Отжатую амальгаму выпаривают («отпаривают») в чугунных ретортах (фигура 3, где А—реторта, Б—дверцы, В—топка, Г—трубы для водяного охлаждения). Черновое 3. после отпарки сплавляют в графитовых тиглях с присадкой буры, соды и селитры.

Извлечение 3. из руд путем цианирования. Цианистый процесс извлечения 3. основан на растворяющем действии цианистых щелочей на металлическое 3. Ур-ие Эльснера·, по к-рому идет эта реакция, следующее:

2 Au + 4 KCN + О + Н20=2 KAu (CN)2 + 2 КОН.

Изменение содержания кислорода в растворе имеет не меньшее влияние на скорость растворения 3., чем изменение содержания в растворе цианистого калия (или натрия). В связи с этим необходимо отметить, что слабые растворы цианистых щелочей растворяют больше кислорода, чем крепкие; кроме того, слабые растворы мало реагируют с различными соединениями неблагородных металлов, растворяя в то же время 3. и серебро; расход цианидов при этом меньше. Крепость растворов обычно колеблется от 0,03 до 0,2%. Слабые растворы употребляются в иловом процессе, а более крепкие—в эфельном (перколяционном).

В настоящее время в практике цианирования почти исключительно употребляется NaCN, но расчет ведут и до последнего времени на KCN. Кроме этих препаратов, практиковалось применение «двойной соли», состоящей из смеси KCN и NaCN в различных пропорциях. NaCN выпускается в продажу 130% (из расчета на KCN), а смесь двух цианидов 98—99%. В случае обработки руд, трудно поддающихся цианированию (теллуристые руды), применяется процесс б р о м о-цианирования, для которого раствор бро-мистого.циана приготовляют согласно ур-ию: 2 КВг + КВгОа + з KCN + 3 H.SO, =

= 3 BrCN + 3 KjSO, + 3 Н20.

Растворение 3. в бромоцианистом растворе идет согласно следующему ур-ию:

BrCN + 3 KCN + 2 Au=2 КAu(CN)2 + КВг.

Другим методом обработки упорных теллуристых золотых руд является окислительный обжиг намертво с последующим цианированием. На весьма многих современных з-дах руды подвергаются цианированию без предварительной амальгамации, но в то же время часть з-дов удерживает амальгамацию как процесс предварительный перед цианированием. На нек-рых з-дах (Раида) для улавливания крупного 3. вместо амальгамации в недавнее время введены плисовые шлюзы.

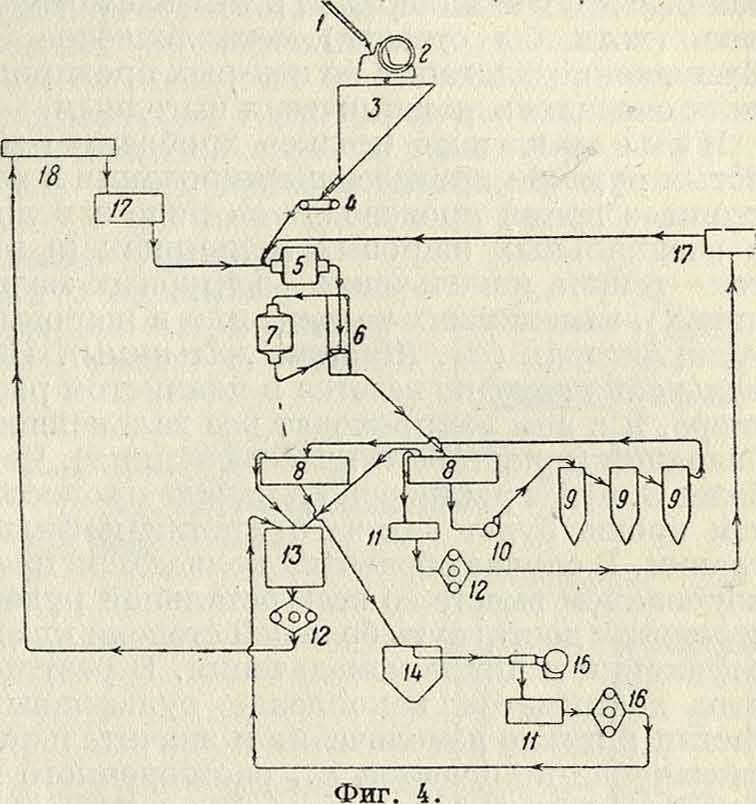

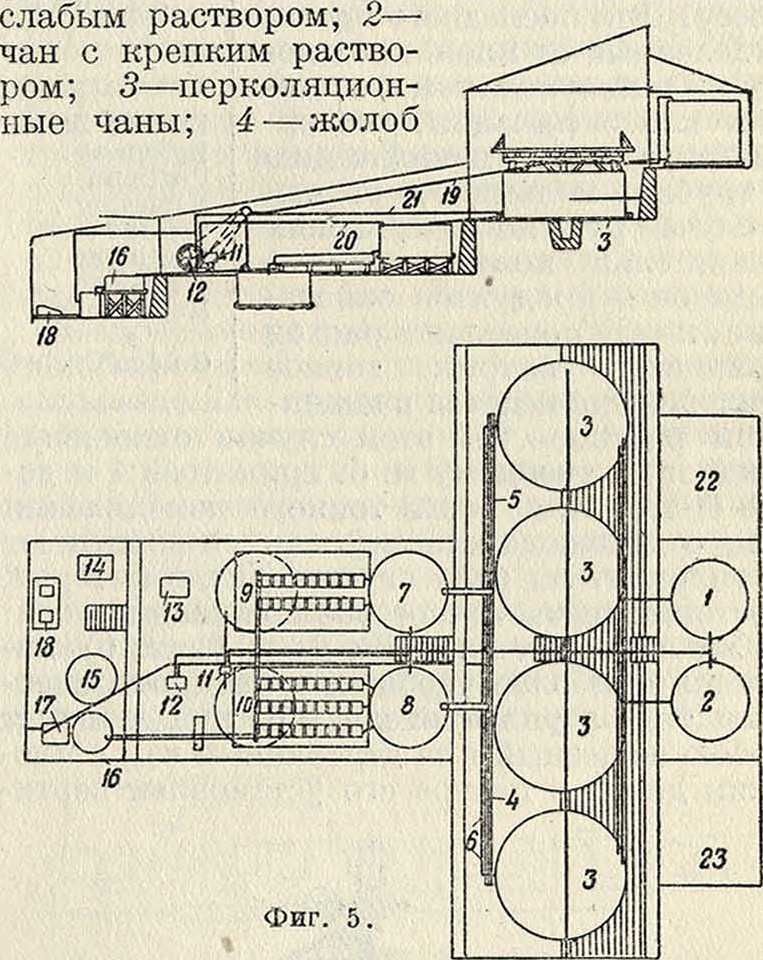

Процессы цианирования разделяются на две основные группы в зависимости от характера обрабатываемого материала. Песковый материал, или эфель, допускающий просачивание (перколяцию) через него раствора с достаточной для промышленного процесса скоростью, обрабатывается путем эфельного, или перколяционного процесса. Ила, представляющие собою глинистую, коллоидную массу и содержащие обычно нек-рое количество весьма мелкого (200 меш) кристаллич. материала, обрабатываются путем илового процесса во взмученном состоянии посредством агитации. В зависимости от принятой схемы цианирования на заводе м. б. осуществлен (в случае полного цикла обработки) или раздельный процесс (эфельный и иловой секторы) или полный иловой процесс. Схема цианидного завода на 100 тонн суточной производительности, работающего по системе полного илового процесса, дана на фигуре 4, где 1—грохот, 2—дробилка, 3—рудный ларь на 100 т,

4—ленточный питатель Apron, 5—шаровой гранулятор, 6—двойной классификатор Дор-ра, 7—гранулятор для тонкого измельчения,

8—уплотнитель, 9—агитаторы, 10—насос для пульпы, 11—чан-зумпф, 12 — насос триплекс, 13—осветительные чаны с фильтрующими днищами, 14 — вакуум-фильтр, 15—вакуум-насос, 16—насос триплекс, 17— чан для раствора, 18—цинковые экстракторы на 8 отделений. Возможность применения полного илового процесса в каждом отдельном случае определяется как техническими, так и экономии, соображениями. Выгоды, обусловленные большим % извлекаемого из руды 3. при этом процессе, иногда не покрывают затрат по окончательному измельчению наиболее твердой части продукта; этот твердый продукт, накопившись, начинает циркулировать в цикле измельчения, и только небольшая часть его будет выделяться как законченный продукт для дальнейшей обработки. В случае незаконченного цикла обработки з-ды ограничиваются обработкой одних эфелей, накапливая илы в прудках впредь до постройки илового з-да.

Классификация шламов, идущих с амаль-гамациоиных фабрик или непосредственно с измельчающих приборов без предварительной перед цианированием амальгамации, производится на стандартных классификаторах Дорра или на классификаторах Дорра с чашами, реже па других классификаторах (Акинса, Эсперанца), или путем гидравлич. классификации(конич. классификатор Каль-, декотта). Обогащение в ряде подготовительных операций, предшествующих цианированию, имеет существенное значение: выделенные из пульпы колчеданы подвергают специальной гидрометаллургической или гш-рометаллургической обработке. Выделение концентрата производят при обработке упорных (теллуристых) руд, а также руд, содержащих быстро разлагающиеся колчеданы и значительно повышающих расход цианистого калия. Концентрация производится на песковых или иловых столах Вильфлея, Дейстера или других конструкций. В последнее время к золотым рудам начал применяться метод флотационной обработки (с сопутствующим цианированием или без него), при к-ром возможно выделить колчеданы и нек-рые другие минералы, а также флотировать (хотя бы отчасти) металлическое 3. Применение флотации на нек-рых предприятиях оказалось экономически выгодным.

Измельчение (мелкое дробление) золотых руд при процессе цианирования в настоящее время производят на ряде заводов в специальных шаровых мельницах (а затем—тонкое измельчение—в трубных мельницах), заменивших толчеи, или в шаровых грануляторах (смотрите Шаровые мельницы). Измельчение нередко ведется в цианистом растворе, и в нем же проходят все дальнейшие операции (в частности классификация). Чем более 3. будет растворено в начале процесса, тем проще будет задача агитации и фильтрации. В случае обработки колчеданов цианированием вместе со всей остальной рудой стремятся достигнуть большей степени классификации в цикле измельчения. В результате достигается накопление сульфидных частиц в цикле измельчения и значительное увеличение количества 3., растворенного в течение этого процесса.

Расход цианистого натрия в процессе цианирования. Потери цианида в процессе цианирования обусловлены тем, что цианистый натрий теряется в выгрузке (отбросах) з-да, состоящей из эфе-лей и илов после цианирования, от которых нельзя полностью отмыть цианистый раствор, и из ежедневно удаляемых загрязненных растворов. Потери цианида и 3. при фильтрации связаны с механич. удержанием раствора и поглощением из него цианистых соединений коллоидальной глиной и кварцем. Известь нейтрализует кислый цианистый раствор, наполняет адсорбирующий материал, понижая его абсорбционную и адсорбционную способности, и тем уменьшает потерю цианида. Отсюда вытекает тех-ническ. выгода измельчения руды драгоценного металла в известковой воде, но в некоторых случаях бывает экономически выгоднее вести измельчение в цианистом растворе. К числу причин химич. характера, обусловливающих расход цианистого натрия, относятся следующие. 1) Гидролиз (NaCN + + H20=NaOH + HCN; в ясно щелочных растворах это явление незаметно). 2) Разложение цианистого натрия кислотами, образующимися вследствие окисления колчеданов, и углекислотой, содержащейся в воздухе, продуваемом при агитации растворов:

2 NaCN + mso,=Na,SO, + 2 HCN;

2NaCN + CO, + HsO=Na.,CO,+ 2 HCN.

3) Окисление кислородом воздуха с образованием цианистых и других соединений, неспособных растворять металлы:

NaCN + О=NaCNO;

2NaCNO + 3 HsO=Na3CO, + 2 Nil, + C03;

таким лее образом действуют вообще все окислители. 4) Образование целого ряда соединений при реакции с составными частями руды (с солями закисного железа, с соединениями меди и с серой).

Медь в окисленных рудах встречается в виде карбонатов (малахит и азурит), окисей основного сульфата и реже в чистом виде. Во всех этих формах она легко растворяется в цианистом растворе, образуя комплексные цианиды. Небольшое количество растворимой меди в руде (0,1%) может вызвать расход цианида в 2 килограмма и более на 1 тонна руды. Сульфидные медные руды обычно не вызывают столь большого расхода цианида. Из нек-рых окисленных руд возможно до обработки их цианистым раствором удалить медь растворами аммиака или серной к-ты.

Для уменьшения расхода цианида прибегают к регенерации его, в особенности при обработке руд с содержанием меди. Основным способом регенерации цианида является разложение комплексных цианидов путем подкисления раствора, в результате чего, с одной стороны, выпадают нерастворимые цианиды [CuCN, AgCN, Zn(CN)2, CuCNS, AgCNS, иногда ферроцианиды] и с другой—образуется HCN. Осадок отделяется для того, чтобы извлечь из него благородные металлы и—частично—содержащуюся в нем синильную к-ту. Содержащаяся в растворе после подкисления HCN м. б. опять связана прибавлением извести, а выделившаяся HCN м. б. также удалена из раствора при нагревании пропусканием через него тока воздуха или применением вакуума (в процессе Crowe) и затем поглощена щелочным раствором в виде NaCN или Ca(CN)2. Процесс регенерации цианида приобретает большое значение при обработке руд (особенно серебряных), где, вследствие присутствия меди, расход цианида сделал бы применение цианистого процесса нерентабельным. Главная статья расхода в регенеративном процессе—кислота для нейтрализации раствора. Низкая стоимость этой операции может быть достигнута там, где производится обжиг сульфидных руд.

Обработка песков (эфелей) цианированием (п е р к о л я ц и я). Процесс перколяции, применяемый к пескам, то есть к материалу, который поддается обработке цианистыми растворами путем просачивания, был первым процессом в истории цианирования золотых руд. Тогда как техника илового процесса развилась значительно позже и претерпевала значительные изменения, процесс перколяции, применяемый к свободно фильтрующему материалу, испытал сравнительно мало изменений со времени его введения. Цианирование песков производится в цилиндрических деревянных или стальных чанах емкостью в среднем от 130 до 170 тонн (на Ранде 800 тонн); высота составляет не более половины их диаметра. Деревянные чаны составляются из хорошо пригнанных бочарных плах толщиной в 10—15 сантиметров эти чаны по сравнению со стальными дешевле, сборка их проще, но стенки набухают, поглощая раствор, а главное—у них часто наблюдается течь. В СССР устанавливают деревянные чаны; в гож. Африке,

Америке и Австралии предпочитают сталь-ные чаны, стоимость которых вполне окупается благодаря большому масштабу производства. Чаны имеют ложное днище, на к-ром собирают фильтр, для чего на дно чана кладут параллельный ряд брусьев 10 X10 сантиметров на расстоянии 1 метров На нижней части брусьев делают неглубокие вырезы для циркуляции раствора. На первый ряд брусьев укладывают второй—из брусьев такого же размера, но на расстоянии 15 сантиметров один от другого, и сверху накрывают материей (холст, бязь), достаточно плотной, не пропускающей ила и мелкого песка, причем для уплотнения по краям матерчатый круг зажимают между стенками чана и деревянным кольцом, собранным из отдельных сегментов. На холст кладут (перекрывая сверху планками) кокосовые маты (цыновки). Другие конструкции днищ представляют собою деревянные решетки, разделенные на секторы, сверху которых положены маты. Для разгрузки чана устраивают в дне его разгрузочные отверстия (от 2 до 7), расположенные над ходами, оставленными в фундаменте, и закрывающиеся герметич. крышками·. Разгрузка чана производится или смыванием (при наличии большого количества воды) или вручную (лопатами в вагонетки). Наиболее рациональный способ разгрузки—с помощью экскаватора Блайсделла с конвейерной лентой.

Чаны устанавливаются на фундаментных балках. При расположении чанов этажами употребляются чугунные колонны с железными балками и стропилами. Загрузка чанов (гидравлическая или сухая) песками, доставляемыми из отвала в вагонетках или таратайках, производится с помоста, сооруженного из накатника. Предварительно перед цианированием песок в некоторых случаях промывают водой, к-той и щелочью. Заливку растворов цианистого натрия в количестве 80—200% от веса сухого эфеля производят в последовательном порядке: вначале крепкие растворы (0,1—0,15%), затем средние (0,05—0,08%) и слабые растворы (0,03—0,05%), после чего пески промывают водой. Заливка раствора м. б. непрерывной или периодической. В первом случае накачивают раствор так, чтобы загруженный материал был все время пропитан цианистым раствором или чтобы раствор покрывал его. Во втором случае, пропитав нагрузку раствором, выпускают его; материал дренируется в течение нескольких часов, после чего производят заливку следующей порции раствора. Второй метод почти всегда дает более удовлетворительные результаты, т. к., за исключением цианирования в высокой степени окисленных золотых руд, содержание кислорода в растворе оказывается всегда недостаточным, и поэтому требуется дополнительная аэрация нагрузки во время дренирования эфеля.

Скорость перколяции песков и количество влаги, удерживаемой ими, зависят от величины зерен песка, их формы и степени однородности. Материал, хорошо отделенный от илов классификацией, задерживает не более 15—20% влаги. По перколяциои-иому способу выгодно обрабатывать пески в том случае, когда уровень раствора в чане понижается в час не меньше чем на 1,5— 2 см. Скорость перколяции 7—8 сантиметров в час считается хорошей. Продолжительность полной обработки одной нагрузки в зависимости от условий колеблется в пределах от 3 до 10 дней. Расход реактивов составляет 0,2—0,6 килограмм цианида (считая на KCN) и 0,8— 1,2 килограмма NaOI-I или 1—1,7 килограмм извести на 1 тонна песков. Растворы из чаиов отводят по железным трубам, вставленным в отверстия у самого днища в осветительные чаны, где раствор отделяется от тонких частиц, увлекаемых из перколяционных чанов, после чего он поступает на осаждение в цинковые экстракторы. Растворы после осаждения перекачиваются в растворные чаны, помещаемые перед перколяционными чанами. На фигуре 5 дай план пескового з-да: 1—чан со

для крепкого раствора; 5—жолоб для слабого раствора; 6—трубопровод к вакууму;

7—чан со слабым раствором, содержащим 3.; 8—такой же с крепким раствором; 9 и 10—чаны-зумпфы со слабым и крепким раствором; 11—центробежный насос; 12—вакуум-насос; 13—электромотор или двигатель внутреннего сгорания; 14—печь для сушки; 15—чан для отстаивания раствора; 16—чан для к-ты; 17—ящик для фильтрации; 18—печь для плавки; 19—труба от зумпфа к чану с раствором; 20—труба для раствора из вакуум-насоса; 21—труба для отсасывания вакуумом; 22—лаборатория; 23—склад. Извлечение 3. перколяционным процессом достигает 80—85% количества его, заключенного в руде, подымаясь иногда до 90%; при менее благоприятных условиях (плохая классификация, упорное 3.) оно опускается до 70—60%. Кроме иерко-ляционного процесса, к-рый ведется свободным просачиванием раствора под действием его собственного веса, возможно введение отсасывания, особенно для удаления раствора при дренировании нагрузки, содержащей много мелкого песка.

Циан и р о в а н и ей л о в (иловой процесс). Измельченный продукт на современных з-дах содержит 5-А35% песка, к-рый не проходит через сито в 200 меш. Сверх того, часть кристаллич. продукта, проходящего через сито в 200 меш, вполне поддается обработке перколяцией, если только она хорошо отмыта от ила. Т. о., для ряда случаев можно принять, что ЗСК-50 % твердой части пульпы в полном иловом процессе могло бы быть обработано путем перколяции.

Первой стадией обработки пульпы после ее измельчения является классификация на ила и песок (в случае раздель-

идущии по кромкам чана, и поступает в трубу, ввинченную во внешнюю стенку жолоба. Расчет уплотнителя производится по ф-ле:

Д=0,0417~~в,

где А—площадь в м"-, необходимая на 1 тонна твердой части пульпы, пропущенной в 24 часа; R—скорость оседания уровня твердых частиц в суспензии в м/ч, определяемая из опыта; F—отношение жидкого к твердому в пульпе, поступающей в уплотнитель; D— отношение жидкого к твердому в пульпе (после уплотнения), уходящей из уплотни единице площади уплотнителя. кого процесса) или тонкое ИЗ- П р о и з в о дитель н о с тьуп л о т н и т е л е й, отнесенная к мельчение до той степени, когда руда м. б. вся обработана по полному иловому процессу. Для последнего пески, отделенные от илов по одному из вышеуказанных способов классификации, подвергаются тонкому измельчению в трубной мельнице, причем в случае руд, не содержащих значительн. количества колчеданов и продуктов окисления, которые повышают расход цианистого натрия, тонкое измельчение ведется в цианистом растворе. В этом случае

| Заводы | Вычислен, производительность в фн. на

Мх ПЛ01Д. в час | Действит. производительность в фн. на м2 площ. в час | Глубина осветленного раствора в чане в м | Отношение жидкого к твердому в | |

| поступа ющей пульпе | уплот ненной пульпе | ||||

| Liberty Bell. | 4,9 | 5,9 | 1.25 | 10 | 2,00 |

| Bellmont. | 14,1 | 14,8 | 1.5 | 7 | 2,11 |

| Portland. | 8.3 | 6,0 | 6,0 | 15,1 | 1.66 |

| Nipissing. | 8,2 | 11,8 | — | 11 | 1,50 |

| Presido. | 33.0 | 17,6 | 6.0 | 5,6 | 1,58 |

| Hollinger. | 19,7 | 18,0 | 2,0 | 5,6 | 1,00 |

| West-End. | 15,2 | 12,0 | 5—6 | 6,1 | 2,02 |

| Homestake. | 7,8 | 7,0 | — | 33 | 2.18 |

| ». | 8,9 | 8,6 | — | 17,5 | 1,50 |

| G-olden Cycle (a) | 19,3 | 19,1 | 0 | 7,7 | 1,00 |

отношение зкидкого к твердому м. б. принято 5:1 и даже более. Ила после тонкого измельчения или отделенные, классификацией поступают в уплотнители (или сгустители), в которых достигается частичное обезвоживание.

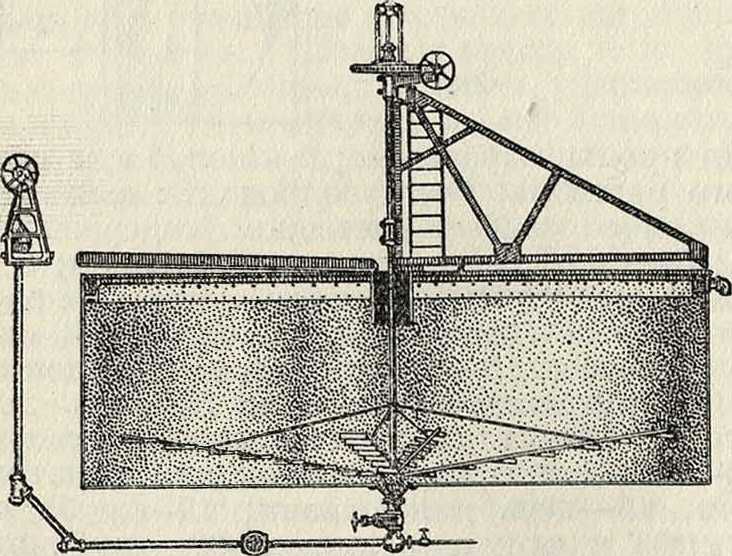

Уплотнитель Дорра (фигура 6) является наиболее удобным и распространенным типом уплотнителя. Он представляет собою железный или деревянный чан с плоским дном; в центре его установлен верти-

Фигура 6.

кальный вал, к которому присоединены несколько приподнятые к периферии и не доходящие до стенок чана радиальные грабли. Диам. чана обычно 10—14 м, а высота 3— 4 метров Пульпа поступает в уплотнитель в центре его по вертикальной, неглубоко опущенной широкой трубе, а уходит по трубам через отверстие в центре дна чана, причем выход ее регулируется вентилем, закрывающим трубу. Скорость вращения вала 10—30 об/ч. Избыток воды, осветленной в процессе сгущения, переливается в кольцевой жолоб,

теля. В табл, приведены данные о производительности (действительной и вычисленной) уплотнителей на ряде крупных цианид-ных з-дов для цианистой пульпы с добавкой извести (ускоряющей осаждение). Для ускорения осаждения рудной мути пользуются присадкой извести в виде известкового молока или в тонко измельченном виде. Ионы кальция, адсорбируемые на поверхности кварцевых и глинистых частиц, способствуют их коагуляции и осаждению. Пульпа, уплотненная до отношения жидкого к твердому от 3 : 1 до 2 : 1 (и дазке до 1:1), или поступает непосредственно в агитацию с цианистым раствором или предварительно накопляется в чане-коллекторе. Назначение коллектора—поддерживать накапливающуюся пульпу во взмученном состоянии до подачи в агитаторы. В нек-рых случаях практикуется до прибавления цианистого натрия агитация пульпы со щелочью, чем достигается понижение расхода цианида.

Агитация илов с цианистым раствором производится двумя основными способами: механической агитацией, достигаемой путем взмучивания илов при помощи движущихся мешалок, и пневматич. агитацией, состоящей во взмучивании илов путем продувания воздуха. Для процесса растворения 3. необходим кислород, что в избытке достигается при пневматич. агитации, но вместе с этим количество кислорода, доставляемого в этом случае, оказывается избыточным, что способствует повышенному расходу цианистого натрия вследствие окисления его.

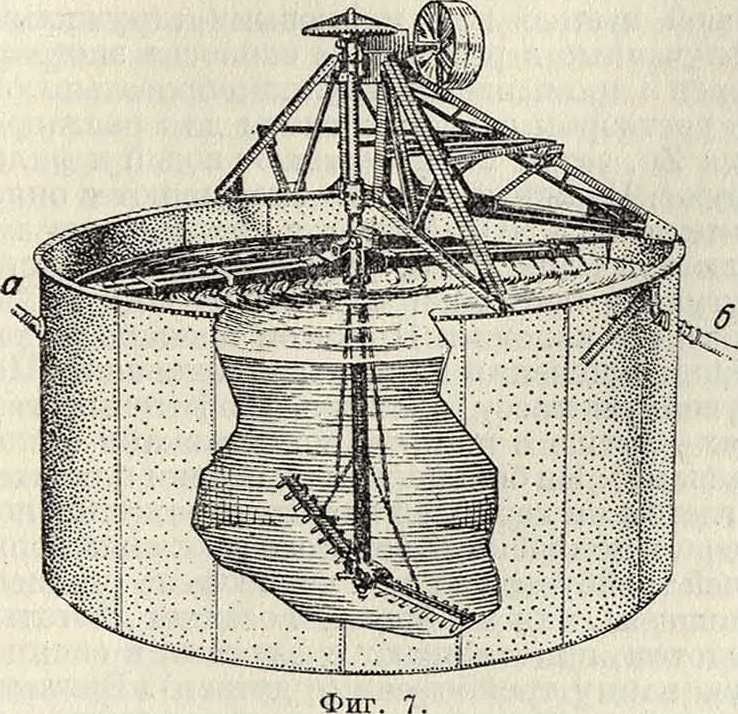

Наиболее распространенным типом агитатора является агитатор Дорра (фигура 7), к-рый одновременно осуществляет механич. и пневматич. агитацию пульпы в цианистом растворе. На приведение в движение мешалки при агитации пульпы требуется от 0,25

до 31Ρ. Количество вдуваемого воздуха составляет 0,23 —1,12 м3/мин под давлением 0,7—14 atm. Агитация производится граблями, радиально укрепленными и несколько

приподнятыми. При движении грабли сгре-бают осевший ил к центру, где он поднимается по трубе, увлекаемый воздухом, вдуваемым в трубу через патрубок, расположенный под трубой. Поднявшаяся по трубе пульпа выливается в два радиально расположенных наклонных жолоба, скрепленных с трубой, и затем через отверстия желобов обратно выливается в чан. Пульпа поступает в агитатор по трубе а и вытекает из него по трубе б.

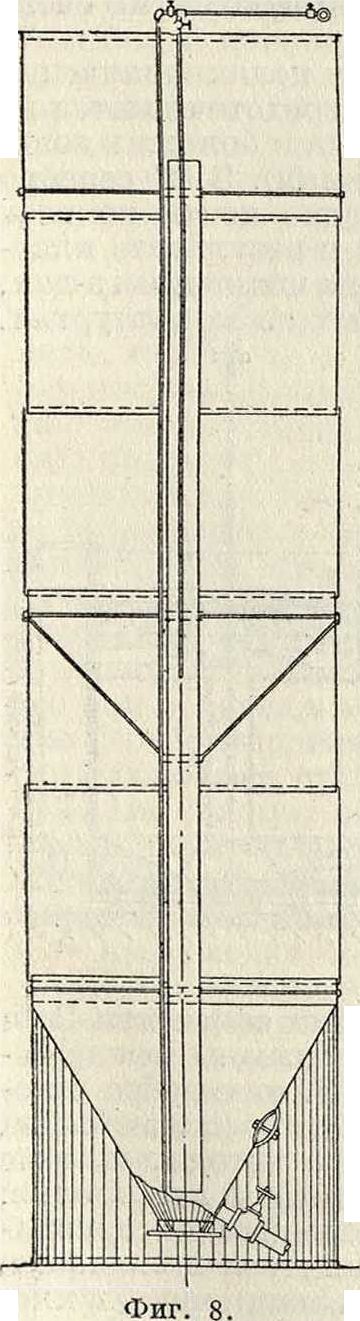

Агитатор Пачука (фигура 8) является типичным представителем пневматическихагита-торов. Он представляет собою высокий цилиндрический железный (в некоторых случаях деревянный) чан с коническим днищем. По оси чана устанавливается труба, открытая с обоих концов и укрепленная на тягах. Воздух подводится под нижний конец трубы.

Успешность цианирования при агитации илов в цианистом растворе зависит от густоты пульпы, продолжительности агитации и от крепости растворов. Густота пульпы (3:1 до 1:1) весьма сильно влияет на скорость растворения золота по двум причинам: 1) в густых пульпах на единицу твердого вещества при ходится менее раствора, а следовательно меньше кислорода и цианида; 2) с повышением вязкости растворов (прямая зависимость от густоты) понижается скорость движения в растворе ионов Na и CN“. Крепость растворов для чисто золотых руд может колебаться в пределах 0,005—0,05%, считая на KCN, в то время как для серебряно-золотых и чисто серебряных руд она. составляет 0,1—0,15%. В случае цианирования колчеданистых концентратов также употребляются более крепкие растворы.

Отделение растворов после цианирования. В настоящее время имеются две распространенные системы отделения цианистых растворов от твердой части пульпы: 1) система фильтрации на непрерывнодействующих вакуум-фильтрах или на вакуум-фильтрах периодич. действия (последние работают на старых установках); 2) непрерывная декантация в связи с системой противотока. В цианистом процессе нашли применение вакуум-фильтры: непрерывного действия—Оливера, американок, дисковый фильтр и начинают применять новый фильтр «Доррко», из фильтров периодич. действия— фильтр Буттерса (смотрите Вакуум-фильтры).

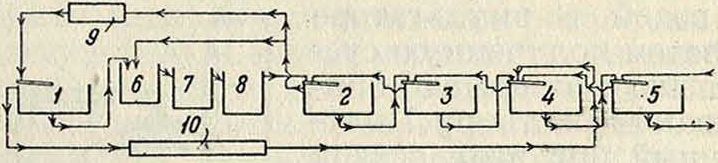

Непрерывная декантация в связи с системой противотока осуществляется рядом последовательно расположенных уплотните-лей, число которых зависит от содержания 3. в руде и характера илов. Обычное число уплотнителей—четыре; каждый следующий уплотнитель обычно расположен выше предыдущего. В системе уплотненная пульпа и сливные воды движутся в противоположных напра-вленииях. Пульпа после агитации поступает в первый уплотнитель, затем по уплотнении—во второй и т. д. до последнего, где она

Фигура 9.

промывается водой. Сливные воды последнего уплотнителя поступают для промывки пульпы в предпоследний и т. д. до первого, откуда золотосодержащий раствор идет на осаждение. На фигуре 9 пять уплотнителей: 1, 2, 3, 4 и 5; 6, 7 и 8—агитаторы; 9—измельчитель; 10—установка для осаждения золота из растворов. Эта система получила широкое распространение при цианировании руд, достаточно легко оседающих и удерживающих в уплотненном состоянии небольшое количество влаги (не более 50%), и при наличии достаточного количества воды. Другой системой, сравнительно недавно введенной в заводскую практику, является система последовательной фильтрации на непрерывнодействующих вакуум-фильтрах (tandem-filtration).

Осаждение 3. из цианистых растворов производится цинком и основано на реакции замещения золота в комплексном соединении. Для объяснения этой реакции предложено несколько уравнений. Уравнение Парка:

X. 2KAu (CN)j+ Zn=KaZn (CN)4 + 2 Au;

уравнение Кленнелля:

ICAu (CN), + 2 KCN + Zn + H20 =.

= K2Zn (CN), + Au + H + KOH. Обаур-ия не охватывают явления осаждения цинком одновременно с качественной и количественной стороны. Повидимому, правильнее принять объяснение, рассматривающее следующие одновременно с (I) протекающие при этом процессе реакции:

I 2 KAu(CN)a + Zn=KsZn(CN)4 + 2Au III. ( 4 KCN + Zn + 2 H,0=K,Zn(CN), + 2 КОН + H,

( 2 KOH + Zn=K2ZnO,+ Ή,

Кроме того, при осаждении цинком идет ряд побочных реакций. Наличие кислорода в растворах весьма замедляет процесс осаждения Au и Ag и увеличивает образование белого осадка на цинке.

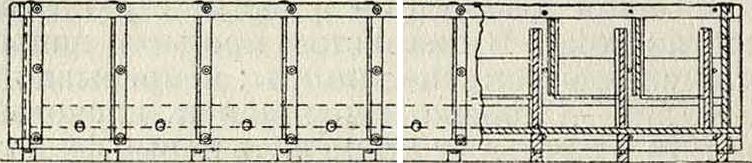

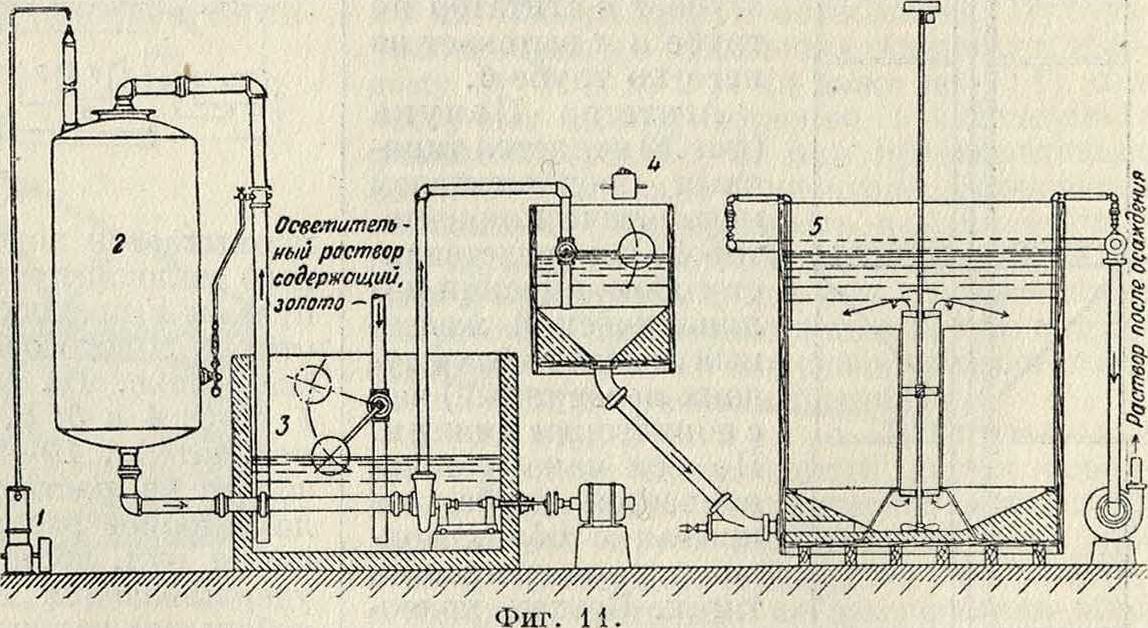

Для осаждения 3. из раствора применяются две основные системы. 1) Осаждение цинковой стружкой (чаще, освинцованной в

Фигура 10.

растворе уксуснокислого свинца) в цинковых экстракторах. Экстракторы представляют собою длинные деревянные или стальные ящики с рядом перегородок, часть которых не доходит до дна, а другая часть—до верха. Цинковые стружки помещаются на сетках. Благодаря такому расположению перегородок раствор, циркулируя в экстракторе (фигура 10), проходит через всю массу цинковых стружек. На фигуре 10—боковой вид и разрез цинкового экстрактора. 2) Для осаждения цинковой пылью по способу Меррилля предварительно смешивают цинковую пыль с водой в эмульгаторе и затем полученную суспензию непрерывно приливают к раствору. Полученный при этом осадок подается на фильтр-пресс или на рамный вакуум-фильтр. Осаждение цинковой пылью дешевле, чем осаждение цинковой стружкой, но в виду сложности этот способ применяется гл. обр. на больших заводах. Удаление кислорода из цианистых растворов в настоящее время ведется по способу Кроу (Crowe). Результатом такого удаления кислорода явилось понижение расхода цинка (на 73) и цианида и отсутствие белого осадка, затрудняющего ведение процесса. -Данный процесс оказался особенно удобным в комбинации с осаждением цинковой пылыо по процессу Меррилля, в результате чего возник процесс Меррилля-Кроу (фигура И). Собирание осадка производится на радиально расположенных рамах вакуум-фильтра или же в особом фильтр-прессе. На фигуре 11 обозначают: 1—вакуум-насос; 2—вакуум-ресивер; 3—чан для золотосодержащего осветленного раствора; 4—ленточный питатель цинковой пылью; 5—чан для фильтрования осадков после осаждения цинковой пылыо с системой вакуум-рам.

Обработка осадков после осаждения. Осадки после осаждения цинковой пылью или цинковыми стружками, получаемые в результате сполоска экстракторов и промывания стружки,обрабатываются раствором серной кислоты для растворения Zn, затем их промывают водой и фильтруют. Влажный осадок смешивают с окислителями (KN03, Мп02), а иногда сразу и с флюсами (бура, Na2C03, Si02) и нагревают на чугунном противне, доводя под конец ί° до красного каления. При этом происходят реакции окисления и отчасти шлакования. Полученную массу плавят в графитовых тиглях—лучше с шамотными вставками (вкладышами). На больших з-дах осадки плавятся с глетом на веркблей на поду отражательной печи, и полученный золотосодержащий веркблей трейбуется в англ, трейбофене (процесс Тавнера), или яге брикеты осадков, богатые золотом, присаживают с флюсами в свинцовую ванну трейбофена (с дутьем). Брикеты бедных осадков проплавляют с сорами и побочными продуктами (шлаки и т. и.) в шахтной печи (с водяным охлаждением) и полученный веркблей трейбуют. Непосредственная плавка осадков с флюсами в тиглях применяется весьма редко (необходимы очень чистые осадки).

Аффинаж 3. ведется в целях получения чистого 3. и серебра и сосредоточивается на аффинажных з-дах (иногда в больших золотосплавочных лабораториях). 3. и серебро присутствуют одновременно почти во всех сплавах, образующихся в результате плавки осадков, получаемых на цианидных з-дах, и в мет, получаемых на металлургич.

заводах. Поэтому операции аффинаяга 3. и аффинажа серебра тесно связаны между собой. Способы отделения 3. от серебра с получением их в чистом виде распадаются на следующие группы: сухие методы, мокрые методы (разделение к-тами) и электролиз.

Сухие методы основаны на превращении серебра, содержащегося в сплаве, а также и других металлов (например меди) в хлорид или сульфид при действии хлора или серы на сплав, находящийся в расплавленном состоянии (3. в то яге время остается в металлич. состоянии). Способ Миллс-

р а очистки 3. хлором основан на том, что газообразный хлор проходит через расплавленный металл и при этом превращает серебро и другие металлы в хлориды. Металл плавится в наклоняющейся печи и затем вливается в шамотные тигли, вставленные внутрь графитовых тиглей, с присадкой буры для образования на поверхности шлака. Тигли закрываются крышками, чрез которые проходят трубки из огнеупорной глины, служащие для продувания хлора. Печи (горны), в которые помещаются тигли при хлорировании, имеют общий дымоход. Газы, поступающие в последний, проходят через камеру, в которой производится охлаждение и промывание их путем распиливания воды в целях улавливания паров и пыли, уносимых в процессе аффинажа. В результате хлорирования получается чистое 3., а над ним (под слоем буры) слой из хлористого серебра и хлоридов других металлов. Удаление растворимых хлоридов производят обработкой горячей водой, а хлорид серебра восстанавливают до металла. Описанный метод применяется к лигатурному металлу с ограниченным содержанием серебра. По этому способу золото получается 996,5-й пробы, а серебро—999-й пробы.

Мокрые методы разделения 3. и серебра основаны на растворимости серебра и на нерастворимости 3. в азотной к-те и в кипящей крепкой серной к-те. Метод разделения сплава серной кислотой постепенно вытеснил старый более дорогой метод разделения азотной к-той. Для процессов разделения кислотой необходимы определенные соотношения между металлами в сплаве, для того чтобы процесс прошел нацело. Так, при разделении серной кислотой, на 1 ч. 3. в сплаве должен быть, в зависимости от содержания меди, от 27s до 4 ч. серебра. Кроме этого, содержание других металлов в слитке должно также находиться в известных пределах; например, содержание меди не должно превосходить 10%, но желательно, чтобы ее содержание в слитке было не более 6%; свинец, если его содержание не выше 5%, не мешает ходу процесса растворения. Для ускорения растворения металл плавят в графитовых тиглях и затем гранулируют его или отливают в тонкие листы. Растворение серебра производится в небольших чугунных котлах, отапливаемых дровяной топкой. На каждую вес. часть серебра, содержащегося в сплаве, употребляют 2—272 и. концентрированной (технической) серной кислоты (66° Вё). Растворение серебра в серной к-те происходит согласно следующ. ур-ию: 2 Ag + 2 H„S04=AgjSO, + so. + 2 н,о.

По окончании растворения (6—12 час.) дают жидкости осветлиться и переливают серную к-ту, содержащую растворенные в ней соли серебра и других металлов, в котлы, выложенные внутри свинцом и наполненные горячей водой. Остаток после обработки кипятят с серной к-той, промывают водой, сушат и плавят в тиглях с присадкой флюсов. Получаемые слитки 3. имеют 995-ю пробу. Серебро осаждают из раствора медыо, железом или сернокислой солыо закисного железа, промывают, сушат и плавят с присадкой флюсов, получая металл 990—998-й пробы.

Электролитические методы распадаются на две группы: электролиз сплавов, богатых серебром, и электролиз сплавов, в которых преобладает 3. Процессы электролиза Мебиуса, Бальбаха и др. применяются к аффинажу слитков, в которых преобладает серебро. Они основаны на растворимости серебра и нерастворимости 3. на аноде и на отложении серебра из раствора на катоде. Эти методы применяются к разделению сплава, содержащего 3. в пределах от небольших количеств и до 350 ч. на 1 000 ч. сплава. Электролит представляет собою слабый раствор азотнокислого серебра, содержащий свободную азотную к-ту.

При процессе Мебиуса применяются хорошо просмоленные деревянные ванны. Они разделены поперечными перегородками на семь отделений; в каждом отделении подвешены три ряда анодов и четыре ряда катодов. Аноды подвешиваются в чехлах из полотна или другой материи, в которых собираются нерастворившиеся металлы (3., платина и др.). Кристаллы серебра, быстро растущие на катоде, должны быть удаляемы на дно ванны; для этого катоды (представляющие собою листы чистого серебра) смазывают маслом или же удаление производят деревянными скребками, служащими в то же время и для перемешивания электролита. Плотность тока 215—300 А 1м2 поверхности катода. Аноды и катоды вместе с прочими приспособлениями м. б. подняты при смене чана. Расход энергии составляет ок. 1 kWh на 2,3 килограмма осажденного серебра.

В процессе Бальбаха аноды не подвешиваются вертикально, как в процессе Мебиуса, а помещаются (в чехлах или на полотняной диафрагме) горизонтально в рамках или корзинках, подвешенных на краях чанов (горизонтальное расположение электродов). Серебро отлагается на катоде, находящемся на дне отделения ванны. Раньше катод делался из серебра, а в настоящее время его делают из графитовых плиток 1,25 сантиметров толщиной. В качестве контактов употребляют серебряные стержни, имеющие форму свечи. Состав электролита почти тот же, что и в процессе Мебиуса (3% AgN03 и 2% свободной HN03). Плотность тока 215— 270 А /м2. Расход энергии около 1 kWh на 1 килограмм Ag. В последнее время начали применять новый способ: в камере особой конструкции вращается катод при плотности тока в 1 600 А 1м2 поверхности катода. Серебро автоматически соскабливается с катодов и надает в передвигающиеся корыта, откуда его убирают через каждые 4 часа. При аффинаже слитков, в которых 3. является преобладающей составной частью, применяется Вольвиля процесс (смотрите).

Лит.: Ч еч отт Г. О., Золотое дело, т. 1, СПБ, 1913,- М о с т о в п ч В. Я., Амальгамация, Томен, 1922; его же, Хлоринация, Томок, 1922; его же, Цианирование, Гомон, 1923; его ж е, Цианирование теллуридов золота, Томск, 1923; Пазу хин В. А., О действии сульфидов на растворы золота в цианистом калии, «ШРМ О», 1916; его же, На приисках Кузнецкого Алатау, Томск, 1918; Плаксин И. Н., Исследование состава и структуры амальгам золота в связи с вопросом об амальгамации золотых РУД, «Сборник трудов Московск.горн.акад.»,М·, 1929; его т е, О нек-рых случаях амальгамации золотых руд, «Производит.силы Д.Востока»,вып.6, Хабаровск, 1927; Мостов и ч В. Я. и Пазу хин В. А.,

Исследование золотосодержащих руд в металлургии, лабораториях Томского технологии, ин-та, Томск, 1918; Мостович В. Я. и Анисимов С. М., Исследование эфелей Даросунского рудника, «МС», 1927, 7—8; Анисимов С. М., Опробование хвостов циапидныхзаводов,Томск, 1925; «Золотопромышленность», сборник, Москва, 1927; Э и с л e р М., Металлургия золота, СИБ, 1905 (устарело); Техник, календарь для золото- и платинопромышлеммков, ч. 1—2, 2 изд., СПБ, 1913 (устарело); Федотьев II. П., Электрометаллургия, вып. 1, II., 1921; Rose Т. К., Metallurgy of Gold, L., 1915; Scharwood, Hydro-Metallurgy of Gold a. Silver, Handbook of Non-Ferrous Metallurgy, ed. by D. M. Liddell, v. 2, N. Y., 1926; H a m i 1 t: ο n E. M., Manual of Cyanidation, New York, 1920; A Textbook of Rand Metallurgical Practice, v. 1, L., 1926, v. 2, L., 1919; С 1 e η n e 1 1 .1. E., The Cyanide Handbook, N. Y., 1915; С 1 e n-n e 1 1 J. E., Chemistry of Cyanide Solutions, L., 1910; Bordeaux A., L’oret l’argent, P., 1926; Allen A. W., Mill a. Cyanide Handbook, L., 1918; J у 1 i a n H. F., Smart E. D., Allen A. W., Cyaniding Gold a. Silver Ores, L., 1920; M egraw H. A., Details of Cyanide Practice, N. Y., 1914; M e g -raw H. A., Practical Data for the Cyanide Plant, N. Y., 1910; MacFarrenH. W., Cyanide Practice, N. Y., 1912; BorcliersR., Fortschritte d. Edel-metallaugerei, Halle a/S., 1913; Park J., The Cyanide Process of Gold Extraction, L., 1913; В e r n e w i t z M. W., Cyanide Practice 1910—1913, San Francisco, 1913; Wag or E. J., Refining Gold a. Silver Bullion, Handbook of Non-Ferrous Metallurgy, ed. by D. M. Liddell, v. 2, N. Y., 1926; Clark D., Gold Refining, London, 1909; В il liter J., Die elektrochemischen Verfahren d. chem. Grossindustrie, В. 1—Elektrometal-iurgie wasseriger LOsungen, 2 Aufl., Halle a/S., 1923; Borchers W„ Elektrometallurgie, Berlin, 1923; A 1 1 m a n d A. J., Principles of Applied Electro-Chemistry, London, 1912; Bernewitz M. W., Flotation Treatment of Gold a. Silver Ores, «Engin. a. Min. Journ.»,N. Y., 1927, v. 124,16,17; Kelly B. D., Continuous Vacuum Filters in Cyaniding, ibid., 1924, V. 118, 15; White H., Gold Metallurgy in the Union of South Africa, «Bull, of the Instit. of Mining a. Metallurgies, L., 1925, 48; White H., «Journ. of the Chem. Met. a. Min. Soc. of South Africa», Johannesburg, 1918; Crowe T., Effect of Oxygen upon Precipitation of Metals from Cyanide Solutions, «Bull, of the Amer. Instit. of Min. Engineers», N. Y., 1918, p. 1272, 1919, p. 107; W e i n i g A. J. a. Bowen M. W., Oxygen in Cyanide Solutions, «Transactions of the Amer. Instit. of Min. a. Metall. Eng.», N. Y., 1925; Newton S.a. Fewster L.L., Gold Precipitation by Zinc Dust a. in Conjunction with the Deaeration of Solution of Mod-derfontein «B», «Journ. of the Chem., Metall. a. Min. Soc. of. S. Afr.», Johannesburg, 1922, June; Bernewitz M. W., Gold a. Silver, «The Mineral Industry during 1927», ed. by G. A. Roush, N. Y., 1928, v. 36, p. 213; Melting a. Refining Precious Metals, «Metall. Ind.», L., 1928, v. 33, p. 437—438. И. Плаксин.