> Техника, страница 48 > Зуборезные станки

> Техника, страница 48 > Зуборезные станки

Зуборезные станки

Зуборезные станки, машины, служащие для обработки зубцов зубчатых колес.

Необработанные зубцы пригодны для скоростей, не превышающих 1,5—2 м/ск. При больших окружных скоростях, а также при необходимости получить правильную бесшумную и равномерную передачу приходится прибегать к выработке зубцов из цельного обода помощью 3. с. Обработка однако тогда лишь приводит к желаемому результату, когда профиль зубцов в каждом сечении соответствует теоретическому,—это требование обусловливает собой всю конструкцию 3. с., заставляя делать их особо точными и жесткими, чтобы точность постройки станка сохранялась и во время работы. Т.к. неравномерное нагревание обрабатываемых зубцов во время работы неблагоприятно отражается на точности обработки, то заслуживают предпочтения те системы 3. с., в которых обработка всех зубцов ведется параллельно, то есть над каждым зубцом в один прием совершается незначительная часть обработки, так что он успевает остыть к тому времени, когда подходит в следующий раз под резец.

По принципу обработки различают 3 основных типа 3. с.:

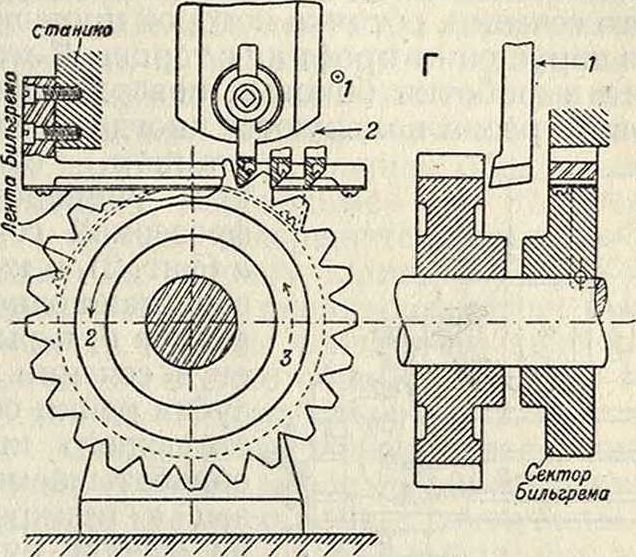

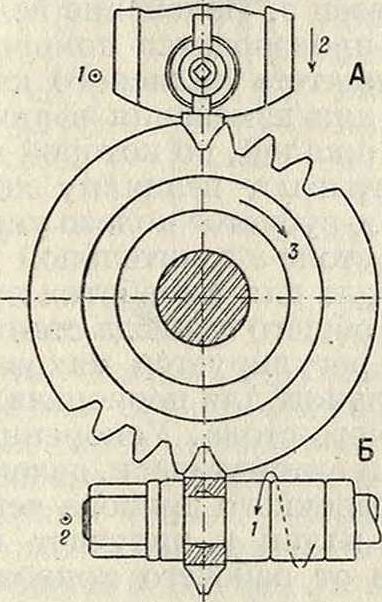

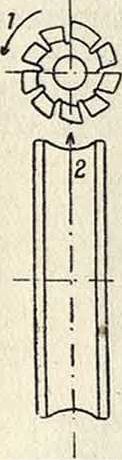

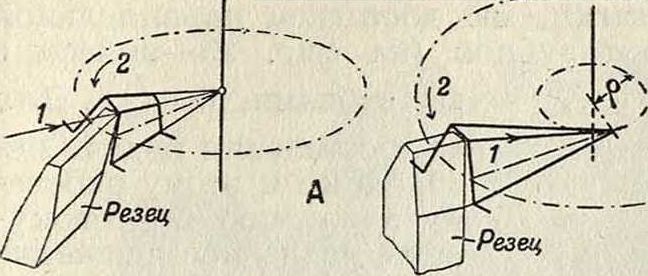

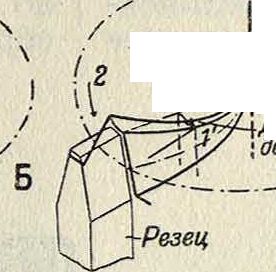

1) станки, в которых форма обрабатываемого зубца соответствует в точности профилю рабочего инструмента—ф ормово-го резца (фигура 1, А)“, фрезера (фигура 1, Б)

* В статье на фигурех приняты следующие обозначения: J — рабочее движение (движение резания), 2—подача и з—движение обкатывания или деления: знак ® обозначает стрелку, перпендикулярную к плоскости чертежа. п н е в м а т и-

| Размеры и производственные данные | Тяжелые модели | Нормальные модели | Легкие модели | |||||

| Общая длина в миллиметров. | 495 | 450 | 395 | 340 | 295 | 255 | 275 | 240 |

| Вес и кг. | 10 | 8,5 | 0.0 | о | 5 | 3 | 3.0 | 3.0 |

| Лиам, поршня η миллиметров. | 27.5 | 27,5 | 27.5 | 27.5 | 27.5 | 27.5 | 20 | 20 |

| Длина » » ». | 120 | 120 | по | 90 | 72 | 55 | 52 | 42 |

| Ход » » ». Расход воздуха в м3 | 205 | 163 | 147 | 112 | 85 | 62 | 72 | 50 |

| в мин. | 0,70 | 0,65 | 0.5 | 0.5 | 0.45 | 0.40 | 0.35 | 0.3 |

| Число ударов в мин. Диам. воздушного ру- | 800 | 1 000 | 1 000 | 1 300 | 1 700 | 2 300 | 2 300 | 2 500 |

| кава в миллиметров. | 13 | 13 | 13 | 13 | 13 | 13 | 10 | 10 |

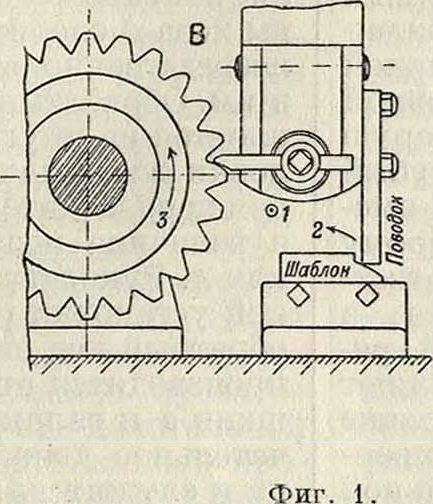

или протаски; 2) станки, в которых резец движется по кривой (шаблону), форма которой и определяет профиль получаемого резца (фигура 1, В), и 3) станки, работающие по принципу обкатывания, то есть те, у которых форма зубца получается как результат качения без скольжения начальных что каждый зубец обрабатывается от начала до конца в один прием, чем обусловливается сильное местное нагревание, также уменьшающее точность получаемого при обработке профиля. В виду невозможности иметь для каждого числа зубцов отдельный фрезер их делают наборами, для каждого модуля

окружностей обрабатываемого колеса и рабочего инструмента, представляющего собою часть рейки (фигура 1, Г) или полное зубчатое колесо. Станки последнего типа имеют в качестве рабочего инструмента резец, гребенку, червячный фрезер, наждачный диск и режущее зубчатое колесо. По роду обрабатываемых зубчатых колес 3. с. разделяются на т. н. универсальные, на которых обычно возможна обработка цилиндрич. i червячных колес, затем—на специальные станки для обработки конич. шестерен, зубчатых колес с угловыми и W-об-разными зубцами; кроме того, к 3. с. должны быть отнесены специальные станки для округления торцовых поверхностей зубцов шестеренок автомобильных сменных передач и станки для полировки, прирабатыва-ния и испытания годности готовых колес.

Простейший способ обработки состоит в применении ф о р-м о в о г о дискового фрезера, сечение зубьев которого соответствует профилю промежутка между зубцами обрабатываемого колеса (фигура 1, Б).

Обычно такие фрезеры применяются на нормальном фрезерном станке, к-рый снабжен обыкновенной или автоматической делительной головкой (смотрите Вавка делительная и Делительные аппараты). Достоинствами этого способа являются дешевизна инструмента и возможность применения нормальных станков. Недостатки—малая производительность и неточность получаемых зубчатых колес, происходящая частью потому, что формовые фрезеры делаются одного профиля для целого ряда зубчатых колес с различными чи зубцов, частью же вследствие того,

по 8 и 15 шт., причем числа зу?бцов колес, обрабатываемых данным фрезером, собраны в группы т. о., чтобы ошибка в профиле не выходила из допустимых границ. Данные об этих наборах приведены в таблице При нарезании зубчатых колес со спиральными зубцами к упомянутому источнику неточности присоединяется еще ошибка профиля. происходящая потому, что дисковый фрезер не является бесконечно тонким профильным резцом, а физич. телом, к-рое при спиральных зубцах врезывается своей нижней частью в ножку? зубца, а верхней—в его головку? и т. о. портит профиль, выработанный им же в меридиональном сечении; ошибка эта увеличивается с уменьшением угла наклона зубцов.

При обработке зубчатых колес на заводах с фабрикацией одиночным порядком особо крупных единиц часто даже затраты на

Разбивка наборов фасонных зуборезных фрезеров.

|

Набор из 8 фрезеров для т=0,5 2,75 миллиметров | ||||||||

| № фрезера. | 1 | 2 | 3 | * | 5 | 6 | 7 | 8 |

| Число зубцов нарезаемого колеса. | 12—13 | 11—16 | 17—20 | 21—25 | 26—34 | 35—54 | 55—134 | 135—со |

|

Набор из 15 фрезеров для mJ3,0 миллиметров | ||||||||

| № фрезера. | 1 | lVs | 2 | 2V= | 3 | З1/. | 4 | 47* |

| Число зубцов нарезаемого колеса. | 12 | 13 | 14 | 15—16 | 17—18 | 19—20 | 21—22 | 23—25 |

| № фрезера. | 3 | 57* | 6 | •у. | 7 | ?7а | — со | |

| Число зубцов нарезаемого колеса. | 26—29 | 30—34 | 35—41 | 42—54 | 55—79 | 80-134 | 135 | |

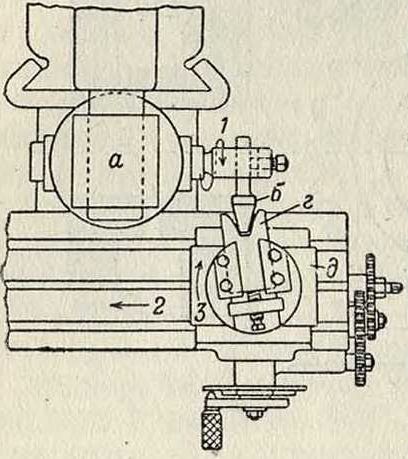

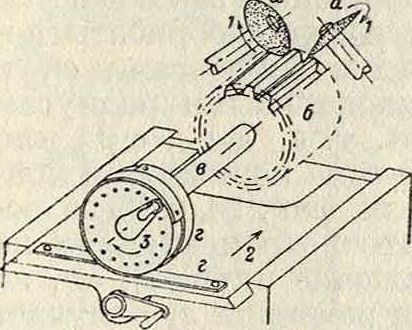

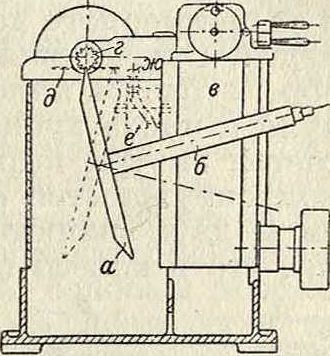

приобретение формового фрезера оказываются слишком велики, и в качестве 3. с. пользуются шепингом, к рабочему столу которого прикрепляют делительную головку или делительный диск. В этом случае резец делают для каждого случая особый, иногда в виде обыкновен. резца с формовым лезвием, а иногда в виде призматич. стали фасонного сечения, обточка которой производится без нарушения профиля с торцевой стороны. Для выработки боковых поверхностей формового резца пользуются иногда фрезерным станком, снабженным универсальной фрезерной головкой а (фигура 2), в которую зажимают однозубый фрезер б, к-рый имеет в сечении форму зубца рейки соответствующего шага, а обрабатываемый резец г прикрепляют на особой рукоятке к шпинделю универсальной делительной Фигура 2. бабки д, поставлен ному вертикально таким образом, чтобы расстояние от оси шпинделя до линии резца, соответствующей начальной прямой рейки равнялось радиусу подлежащего обработке резцом колеса. Полученный т. о. резец является негативом и служит для выработки собственно рабочего резца; таким же способом получаются и резцы, служащие для обточки формовых зуборезных фрезеров. Зубчатые передачи между ходовым винтом стола и шпинделем делительной головки выбирают так, чтобы воображаемая начальная окружность колеса, изображаемого резцом, и начальная прямая рейки, зуб которой осуществлен фрезером, при движении стола катились одна по другой без скольжения. Этим способом удается часто получить точно обработанные зубчатые колеса размерами, на много превышающими вместимость имеющихся на заводе фрезерных станков.

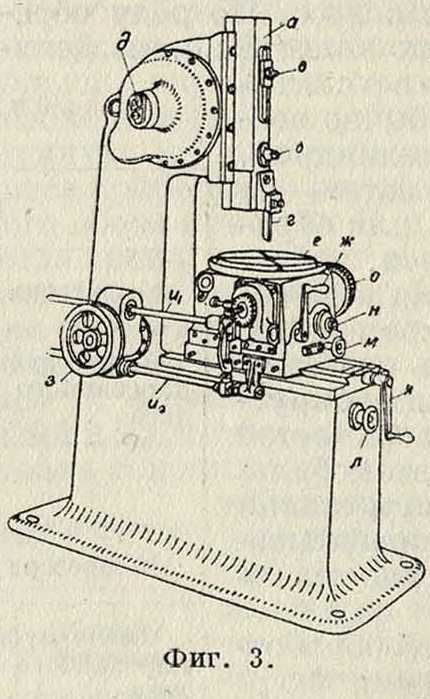

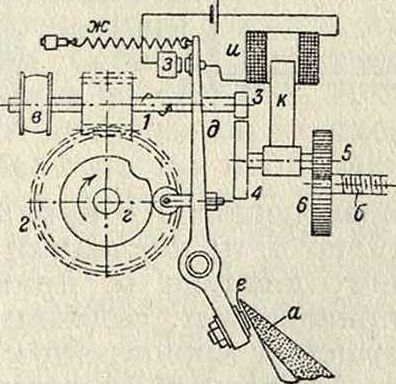

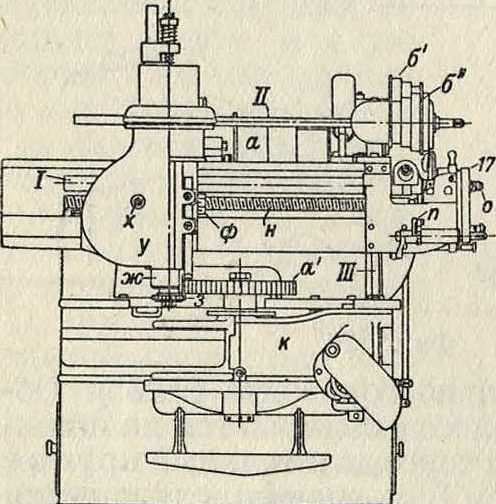

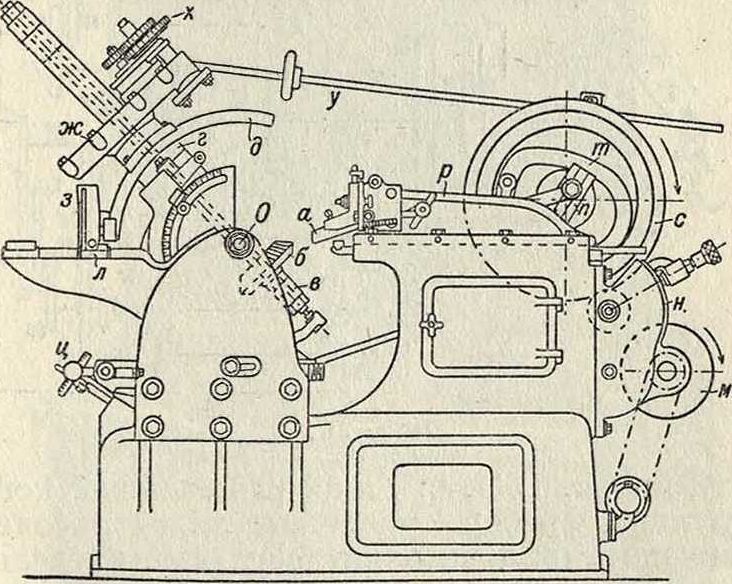

На фигуре 3 изображен 3. с., работающий формовой сталыо и предназначенный для массового производства гл. обр. зубчатых колес с внутренним зацеплением в том случае, когда ограниченность свободного пространства внутри шестерни не допускает применения более совершенных методов работы. Станок по внешности похож на нормальный долбежный станок и отличается от последнего лишь автоматич. делительной головкой. Особое затруднение при строгании зубчатых колес состоит в том, что резец при радиальной подаче должен доходить всегда в точности до окружности впадин; малейшее уклонение от этого приведет к неравномерной толщине зубцов и неправильному профилю. Обычный способ подачи и ограничения хода ее передвижением всех салазок и особыми упорками здесь поэтому недопустим. В 3. с. этой конструкции подача совершается смещением верхней части делительной головки, осуществляемым особым кулаком; т. о., глубина подачи остается совершенно одинаковой для всех зубцов данного колеса.

Ползун а приводится в движение четырехступенчатым ременным шкивом через зубчатую передачу и кулисный механизм; установка резца по высоте производится винтовым шпинделем, приводимым во вращение рукояткой, насаживаемой на квадратный валик б; закрепляется ползун гайкой в В нижней части ползуна зажимается в особом супорте формовой резец г. Изменение величины хода ползуна производится помощью изменения эксцентриситета кулисного камня; приспособление для изменения величины хода д снабжено шкалой, по которой непосредственно отсчитывают величину хода в миллиметров. Обрабатываемое зубчатое колесо укрепляется на круглом столе е делительной головки ою. Подача стола для выработки зубцов производится от общего привода станка, а величина подачи регулируется маховичком л. Рукоятка к служит для первоначальной установки рабочего стола. Ускоренный обратный ход стола и автоматическ. деление производятся от потолочного привода через шкив з и валик щ; валик щ получает ка-чательное движение от рабочего кривошипа и служит для вращения кулака подачи. Скорость обратного хода устанавливается маховичком м, а глубина обрабатываемого зуба устанавливается на шкале н. Сменные шестеренки о служат для создания соответствующей нарезаемому числу зубцов передачи между валом делительного прибора и червяком, приводящим во вращение стол е.

После установки и пуска в ход машина совершает все операции вполне автоматически: нарезает зуб, быстро отводит назад стол и поворачивает затем на соответственный угол обрабатываемую шестерню. Продолжительность обработки одного зубца t составляет, смотря по ширине и шагу зацепления, 10 -У 40 ск. (при модуле т=2 миллиметров и ширине Ь=20лш,1=15 ск.). Одним из главных удобств этого способа является то, что для схода резца необходимо лишь минимальное свободное пространство; таким образом, возможна обработка двойных шестеренок и зубчатых колес с внутренним зацеплением с весьма узкими проточками для схода резца (2—4 миллиметров). Резец для этих 3. с. обстрагивается начерно, закаливается и шлифуется по образующей поверхности. Наточка производится с торца; угол установки резца к вертикали 6—7°, угол резания 68°.

К помощи формового фрезера приходится прибегать также при обработке зубчатых колес с угловыми (шевронными) и двойными угловыми (Z- и W-образными) зубцами. В виду того, что дисковой фрезер при обработке косых зубцов не дает точной работы, а также и по причине невозможности

| A/JJ3, | ||||||

Фигура 4.

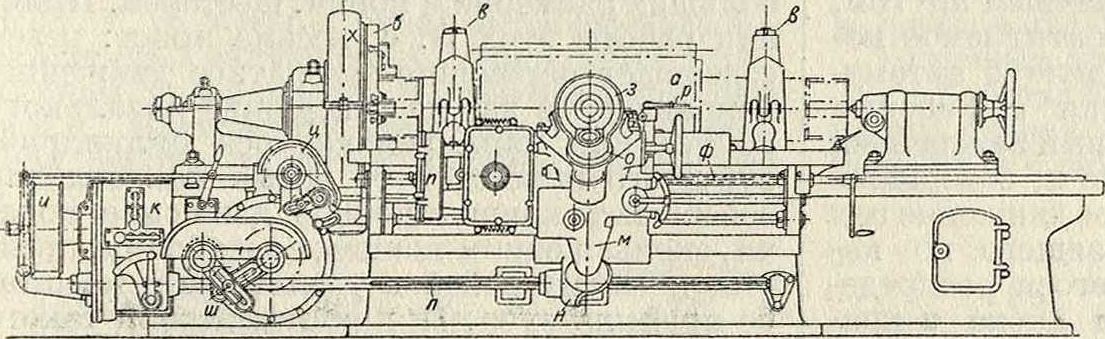

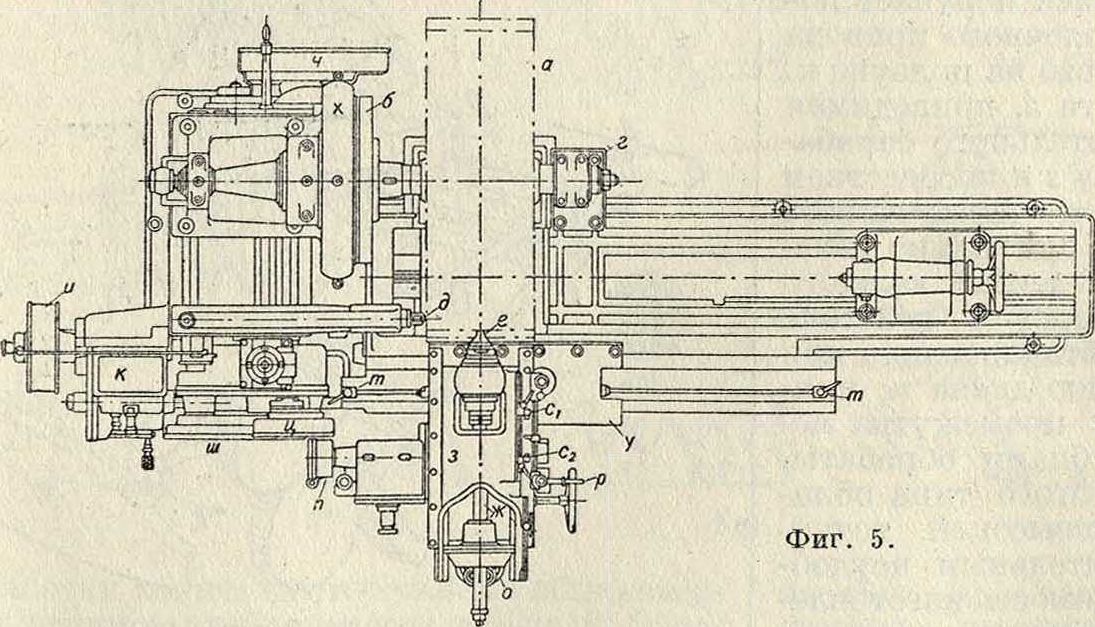

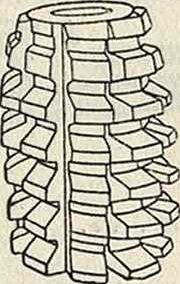

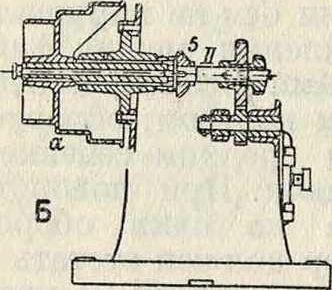

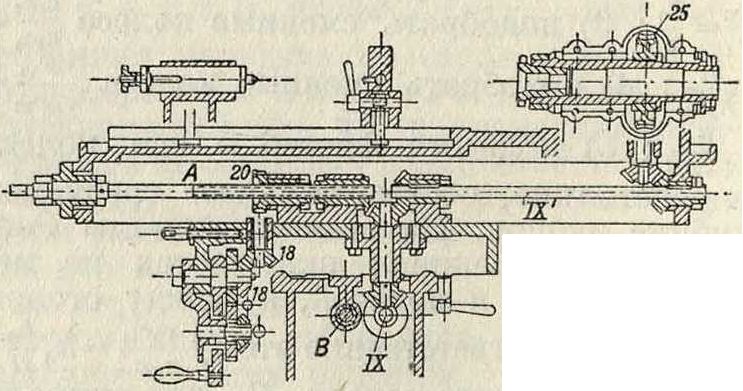

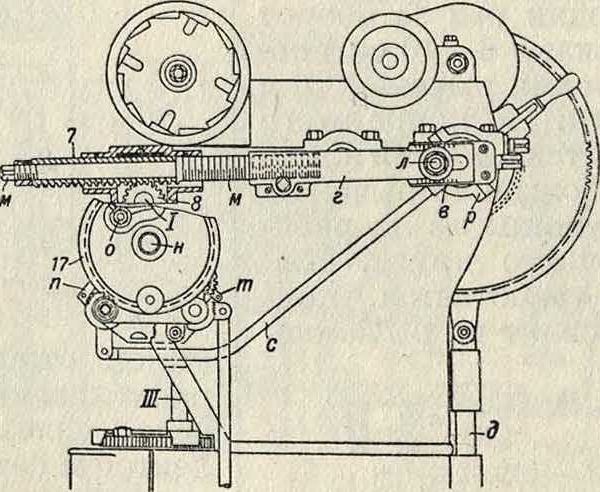

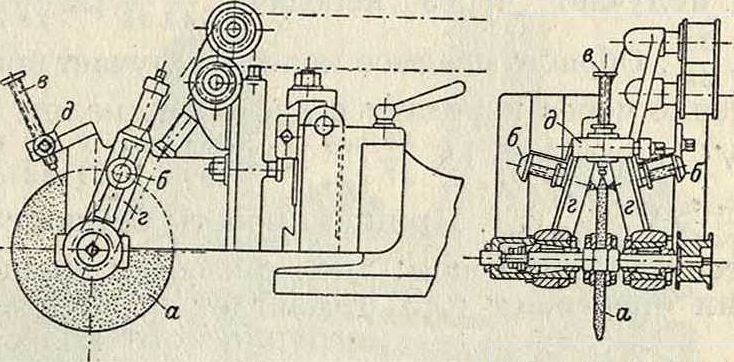

выработки входящих углов, которых при этом приходится или избегать, разрезая в этом месте зубец и ослабляя его, или же обрабатывать вручную, на этих 3. с. применяют формовые пальцевые фрезеры (фигура 4, А и Б). Трудности сохранения правильн. профиля при наточке этихфрезе-ров вызывают необходимость уменьшить работу последних до минимума. Поэтому зубцы предварительно фрези-руются черновым фрезером (фигура 4, А) почти до требуемого размера, так что на долю чистового фрезера (фигура 4, Б) приходится только работа снятия стружки толщиной в 0,2—0,8 миллиметров. Станок для нарезки широких зубчатых валов изображен на фигуре 5. По своей основной конструкции он напоминает токарный станок. Обрабатываемое зубчатое колесо а зажимается в е делительной головки б (на фигура 5 на вертикальной проекции зуборезный станок изображен с зажатым в нем зубчатым валом, а на горизонтальной—с большим зубчатым колесом); вес колеса и давление фрезера воспринимаются двумя роликовыми подшипниками-люнетами в или опорным подшипником г и особой упорной д, снабженной роликом. Пальцевый фрезер е укрепляется в шпинделе ж, вращающемся в подшипниках салазок з. Рабочее движение фрезер получает от ременного

шкива и через коробку передач к, валы л ими две пары конических шестерен и и о. Поперечная подача салазок з, необходимая в начале и в конце рабочего хода, осуществляется помощью рейки и шестерен, приводимых в движение непрерывно вращаю щимися сменными шестернями п. Включение и перемена направления поперечного самохода совершается вручную рычагом р или автоматически упорками clf с2 в начале и в конце самохода. Салазки з ходят по су-порту у, перемещающемуся вдоль станины при помощи ходового винта ф, приводимого в движение через ряд сменных передач ад. Длина продольного самохода ограничивается упорками т, т, которые одновременно с выключением продольного самохода включают в нуясном направлении поперечный самоход салазок з. Вращение обрабатываемой шестерни, необходимое для получения угловых зубцов, совершается помощью насаженного на главном шпинделе червячного колеса х и ряда сменных передач ц и ч. При помощи того же червячного колеса совершается и деление обрабатываемого зубчатого колеса. Ход работы этих 3. с. следующий: сначала фрезер подается поперечным самоходом супорта к оси обрабатываемого колеса,пока фрезер не дойдет до глубины,необходимой для образования зубца; при этом упорка с2 выключает поперечный самоход и включает одновременно продольный самоход супорта и вращательное движение делительного шпинделя; в результате этих двух движений фрезер выбирает в теле колеса спиральную канавку; по достижении осью фрезера точки поворота нарезаемого зубца особый механизм переключает направление вращения делительной головки на обратное, и т. о. фрезер вырабатывает вторую половину углового зубца. По окончании обработки одного зубца продольный самоход и вращательное движение делительного шпинделя выключаются упоркой т, супорт быстро отводится назад и затем перемещается вдоль салазок в исходное положение; во время обратного движения супорта вступают в действие сменные передачи делительной головки, поворачивающей обрабатываемое колесо на один зубец. По достижении супортом конца продольного самохода вторая упорка т выключает продольный и включает поперечный самоходы, после чего описанный процесс начинается сначала. Весьма важной особенностью 3. с. этого типа, изготовляемых заводом Лоренц, является особое устройство делительной головки, при к-ром передаточное число сменных шестерен, сообщающих делительному шпинделю вращательное движение для получения спирали, зависит исключительно от угла, образуемого спиралью с направляющей начального цилиндра, и не зависит от числа зубцов обрабатываемого колеса. Т. о., при переходе от обработки одной шестерни данной пары зубчатых колес к другой меняются лишь сменные передачи, управляющие делительным движением головки, чем обеспечивается равенство углов обеих шестерен, а следовательно, и безукоризненная совместная работа их впоследствии. О производительности этих 3. с. дают некоторое представление следующие числа: зубчатый вал, л=15, то=18 миллиметров, угол γ=45°, ширина b=650 миллиметров, из машинной

стали, прочностью 70—80 килограмм/мм2, был обработан начерно в 93/4 час. и отшлихтован в 9 ч.; зубчатое колесо из стального литья, 2=72, та=14 миллиметров, шириной Ь=250 миллиметров,—соответственно в 16 и 12 часов.

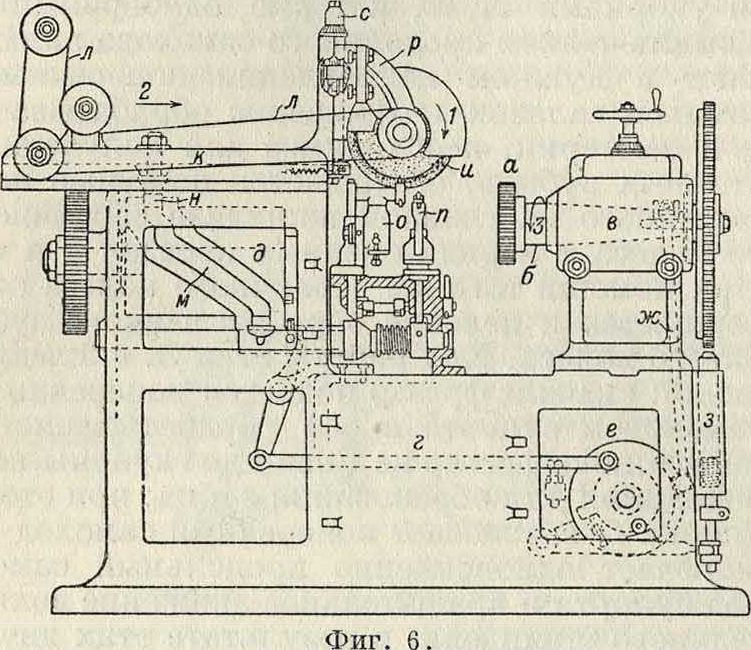

Схематич. чертеж шлифовального 3. с., работающего формовым наждачным кругом, изображен на фигуре 6. Обрабатываемое колесо а зажимается в шпинделе б автоматической делительной головки в Рабочим инструментом служит фасонный наждачный диск и, сидящий на ползуне к, совершающем возвратно-прямолинейное движение под действием пальца н, скользящего по канавке м медленно вращающегося распределительного барабана д. Вал диска и вращается в подшипниках салазок р, устанавливаемых в вертикальном направлении шпинделем с. Вращение диск получает посредством ремня л от потолочного привода или электромотора, сидящего на ползуне к. В конце каждого хода тяга г, приводимая в движение от распределительного барабана д, освобождает защелку з и посредством фигурной шайбы е и тяги ж поворачивает шпиндель б на одно или несколько делений делительного диска. В конце каждого 5 —10 хода ползуна вступают в действие особые приборы о и п, обтачивающие при помощи алмазов периферию диска и, придавая ему точную форму промежутка между двумя смежными зубцами обрабатываемой зубцатки. Станки этого типа обладают, вообще говоря, невысокой точностью, а, кроме того, значительным неудобством их является необходимость изготовления^ для каждого числа зубцов и модуля особых шаблонов для обтачивания круга или специальной установки механизма, приводящего в движение правильные алмазы; помимо этого, вся обработка одного зубца совершается за один проход, что вызывает сильное нагревание и т. о. отражается не благоприятно на точности. Шлифовальные станки этого типа постепенно уступают место станкам, которые работают по способу обкатывания.

Последними в ряду станков, работающих формовыми орудиями, являются прота-сочные 3. с. Они употребляются исключительно при обработке зубчатых колес с внутренним зацеплением, и в виду весьма значительной стоимости рабочего инструмента, область применения их еще более сужена и ограничивается ярко выраженным массовым производством. Для нарезания зубцов применяют мощные протасочные станки нормальной конструкции, по преимуществу гидравлические. Наибольшие затруднения встречаются при изготовлении самой протаски. Обычно ее обрабатывают как ряд зубчатых колес, надетых на общую ось, на 3. с., работающих червячным фрезером, затем подвергают термич. обработке и наконец шлифуют на шлифовальных 3. с. Точность получаемых зубчатых колес при этом всецело зависит от точности изготовления и состояния протаски. Производительность станков этого типа весьма велика, как видно, например, из того, что на заводе Опеля (Германия) обработка барабанов с внутренним зацеплением, диам. 240 миллиметров, с 96 зубцами, модуля 2.5 миллиметров, шир. 25 миллиметров, длится, включая побочные работы, всего 1,6 мин.

Применение 3. с., работающих резцом, направляемым по кривой особым шаблоном, в настоящее время ограничивается гл. обр. обработкой зубчатых колес весьма, больших размеров и конич. шестерен. Принцип работы этих 3. с. весьма прост: резец совершает переменно-возвратное движение, направленное всегда к вершине начального конуса или параллельное оси цилиндрич. зубчатого колеса, в то время как салазки совершают криволинейное движение подачи, скользя одним концом по шаблону, представляющему собой в увеличенном масштабе профиль зуба. Принцип действия такого

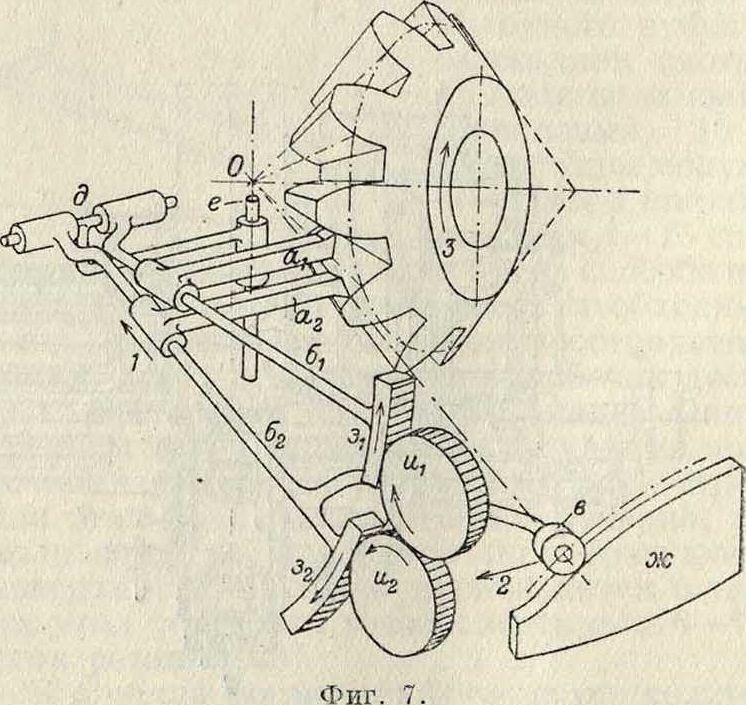

рода 3. с. изображен на фигуре 7. Резцы аг, а2 двигаются по направляющим бг,б2, могущим вращаться вокруг осей д, е, точка пересечения которых лежит в центре О начального конуса зубчатого колеса; резцы уста-

навливают т. о.,чтобы направление движения режущей кромки проходило через центр О начального конуса. Движение подачи осуществляется вращением всей рабочей системы или обрабатываемого колеса вокруг вертикальной оси е, проходящей также через центр О; при этом ролик в при движении по шаблону ою заставляет резец я2выстрагивать в теле зубчатого колеса поверхность, которая в точности соответствует профилю шаблона. На фигуре 7 изображено .кроме того, устройство, применяемое в станках этого рода для одновременной обработки двух сторон соседних зубцов помощью одного шаблона. Приспособление это состоит из двух зубчатых секторов зх и з2, насаженных на концы направляющих бх и б2; с секторами зацепляются два зубчатых колеса пх и и2, находящихся одновременно в зацеплении между собой. Из рассмотрения кинематическ. цепи видно, что вращению направляющей б2 вокруг оси д на нек-рый положительный угол соответствует вращение другой направляющей бх на равный, но обратный по знаку угол. Т. о. резец аг будет вырабатывать поверхность, являющуюся зеркальным отражением поверхности, обрабатываемой резцом а2. Интересным применением этого способа работы является приспособление для механизма через конические шестеренки е и червячную передачу ж. Для придания обрабатываемому зубцу правильного профиля служит шаблон з, укрепленный в особой державке и, соединенной с делительной головкой. При подаче шаблон скользит по неподвижному штифту к, вращая обрабатываемую шестеренку на угол, необходимый для образования точной поверхности зубца; по окончании обработки одного зубца совершается деление обычным порядком при помощи рукоятки л и диска метров.

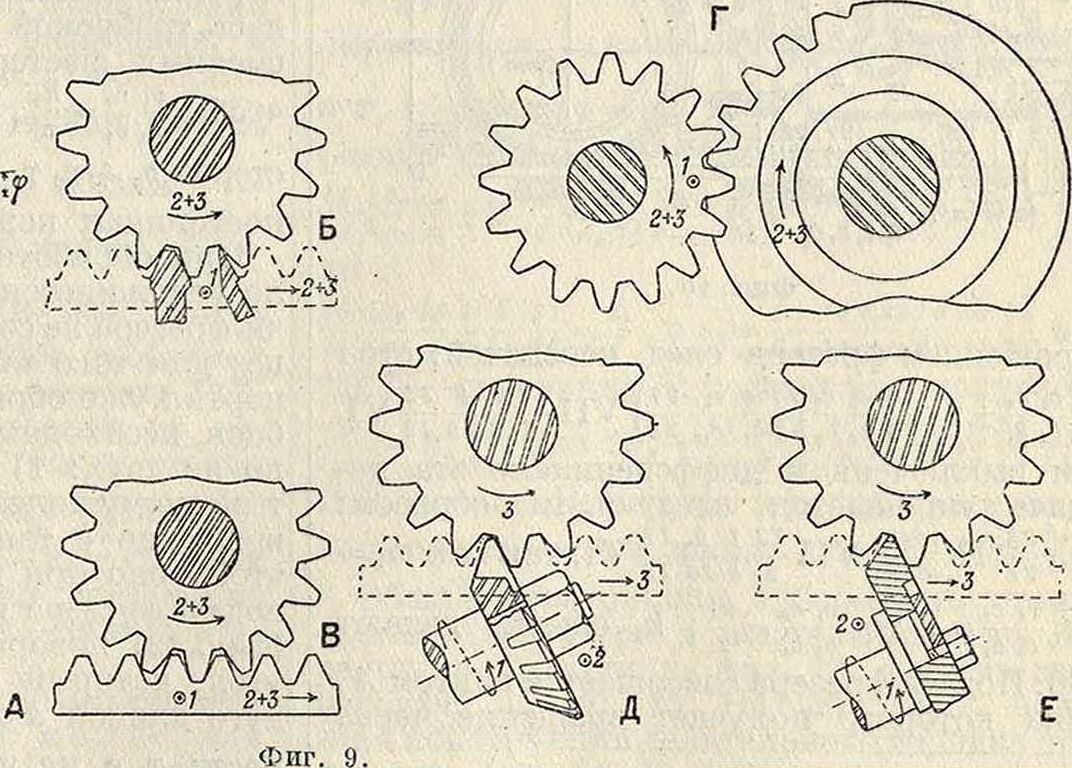

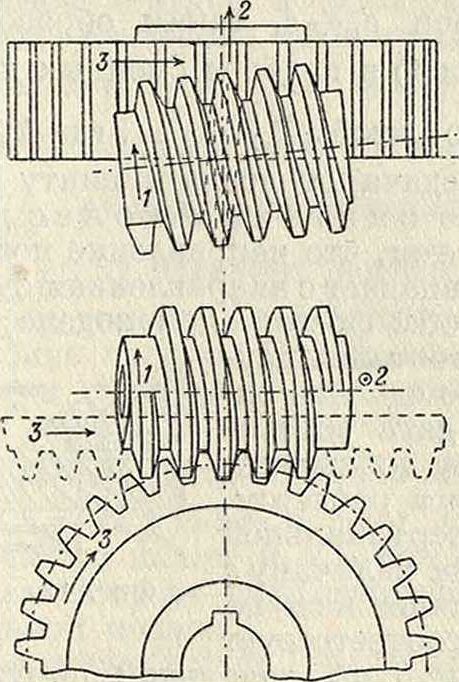

Наиболее часто применяются при точной обработке зубчатых колес 3. с., работающие по принципу обкатывания. В случае зубцов с эвольвеитным зацеплением основной рабочий инструмент должен представлять собой часть рейки с зубцами прямолинейного очертания; т. о., точное изготовление такого инструмента и поддержание его в точном состоянии во время работы не представляет больших затруднений. Способ Феллоу, при к-ром, в изъятие из этого правила, режущий инструмент имеет форму зубчатого колеса, сводится в конечном счете также к предыдущему, т. к. режущая зубчатка нарезается и шлифуется на 3. с. с прямолинейным рабочим инструментом. Конструкция 3. с. изменяется в "зависимости от рода применяемого инструмента и характера обрабатываемых на них зубчатых колес. Основными типами рабочего инструмента являются (фигура 9): винтовой фрезер (А), одиночный резец (Б), гребенка (В), режущее зубчатое колесо (Г), дисковый фрезер (Д) и наждачный круг (Е).

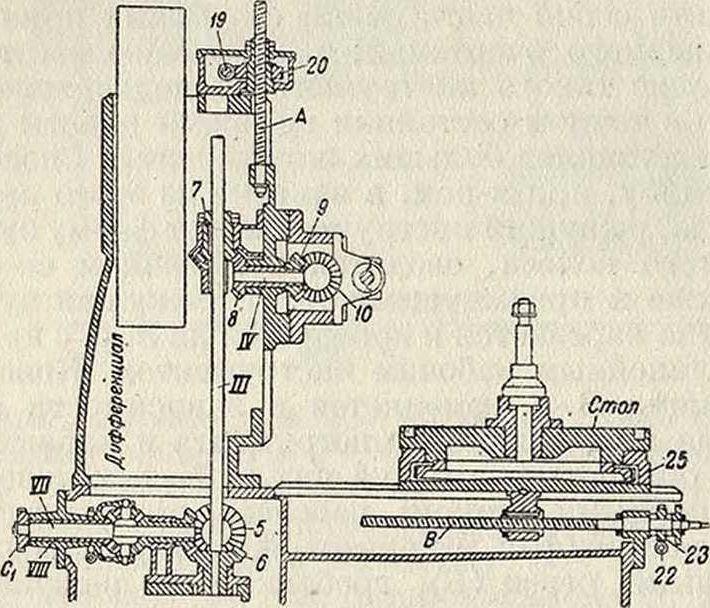

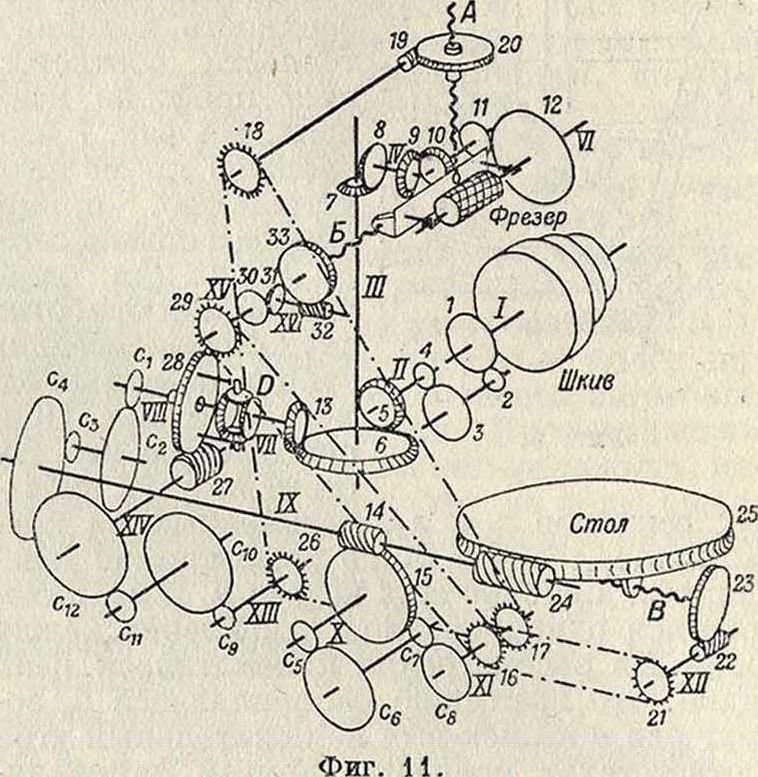

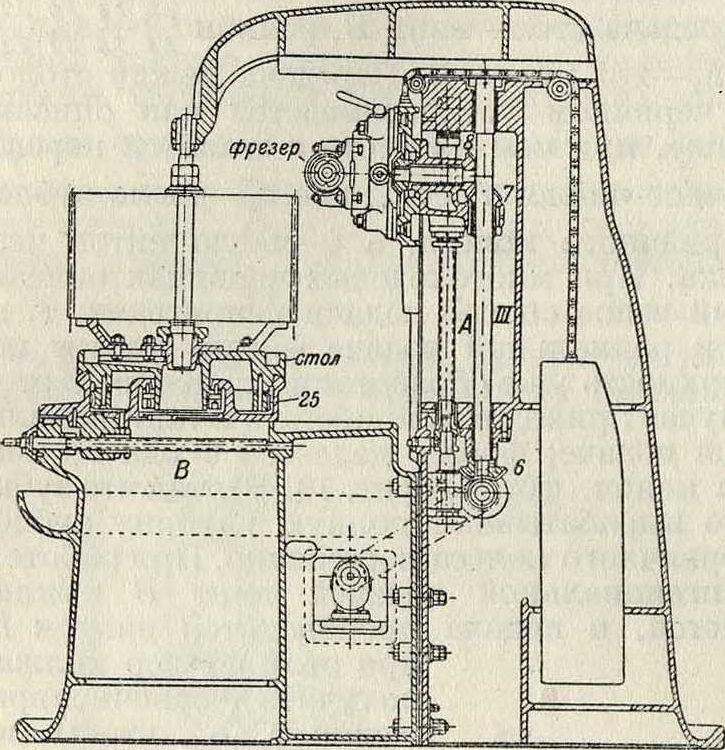

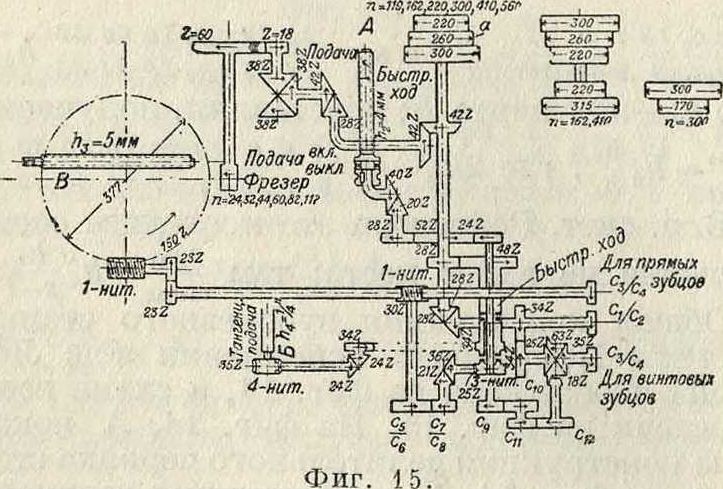

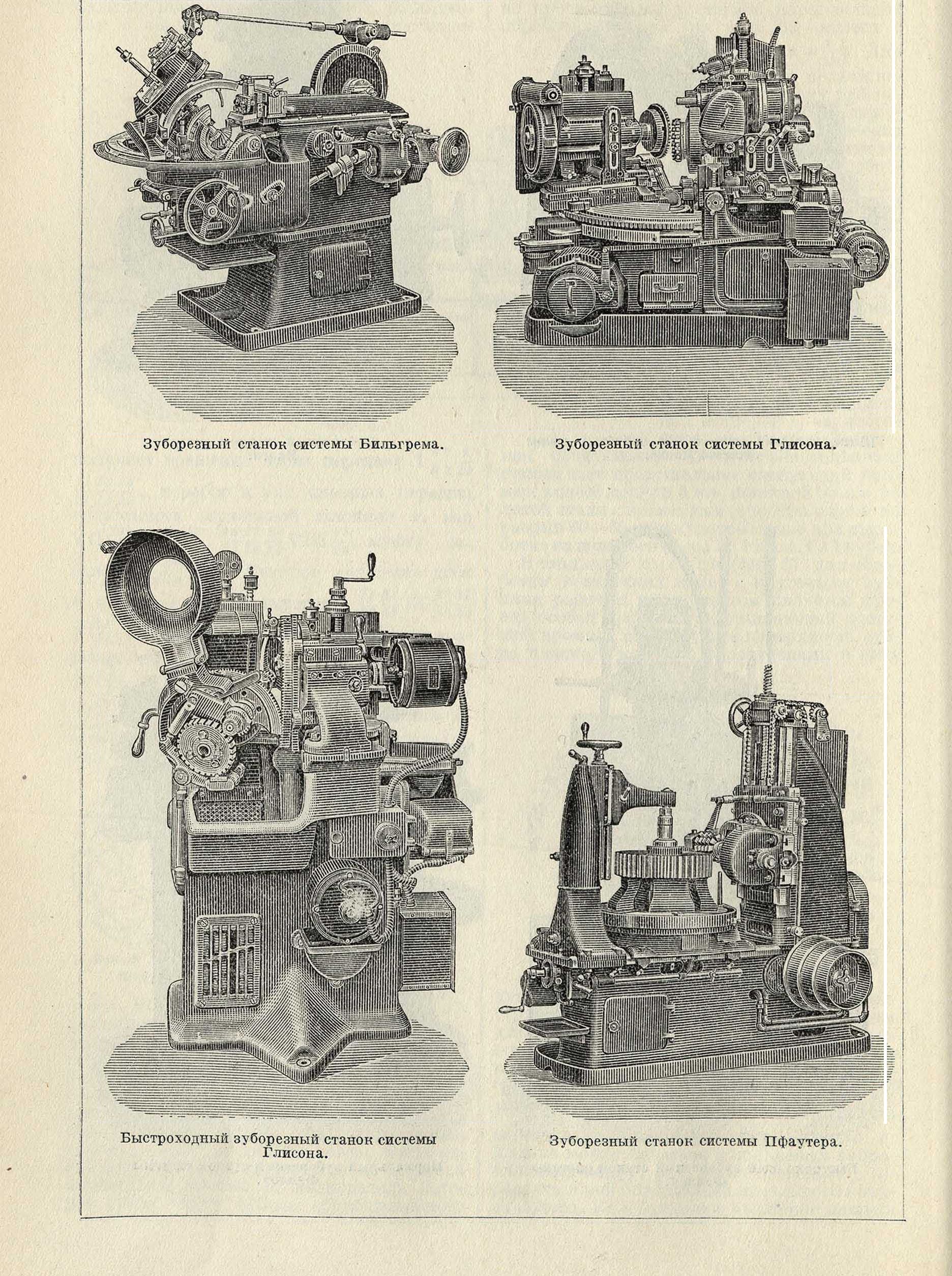

Типичным представителем универсальных 3. с., работающих червячным фрезером,является станок системы Пфаутера, изображенный в сильно схематизированном виде

$

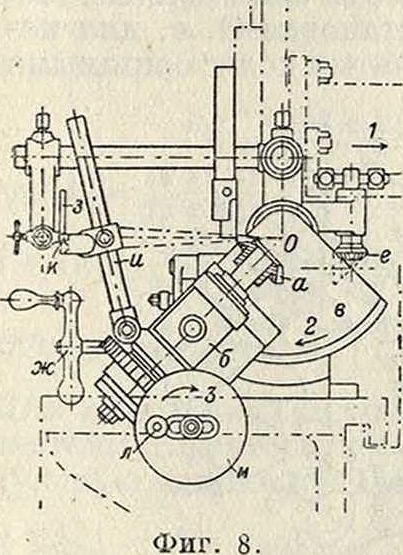

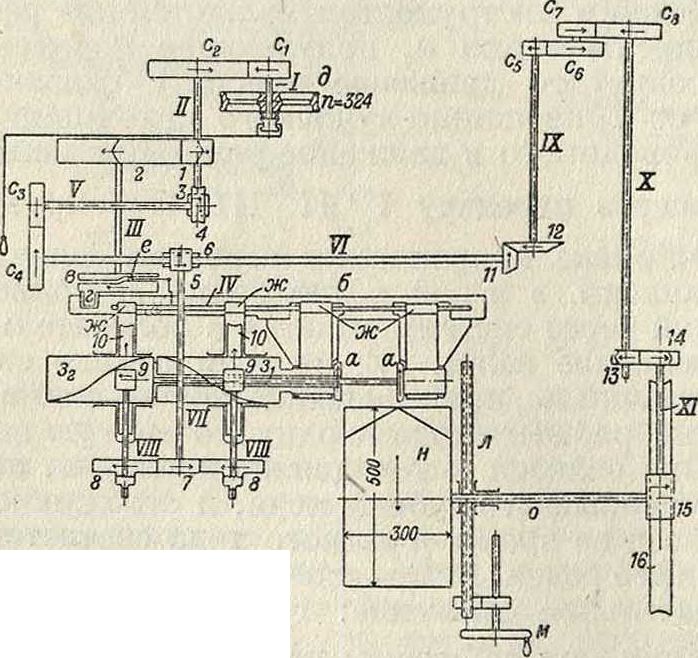

обработки конич. шестеренок на обыкновенном шепинге, изображенное на фигуре 8. Обрабатываемое колесо а насаживается на шпиндель нормальной делительной головки б, прикрепленной к сектору в, вращающемуся вокруг оси, проходящей через вершину О начального конуса обрабатываемого колеса. Подача осуществляется вращением сектора в, получающего движение от особого на фигура 10. Станок состоит из L-образной станины, на вертикальной стойке которой ходит фрезерный супорт, несущий на себе фрезерный шпиндель; на горизонтальной части станины помещается стол, служащий для закрепления обрабатываемого колеса. Общая схема всего передаточного механизма изображена на фигуре 11. Рабочее движение х])резер получает от ременного трехступенчатого шкива а через передачу I 4 3- II 6- III 4 IV У ~ VI.* Обрабаты-

ваемое зубчатое колесо по самому способу работы должно иметь вращательное движение, причем окружная скорость окружности катания должна равняться поступательной скорости фиктивной рейки, образованной зубьями фрезера, то есть со,·—=ω2Λ, гДе —

ход червячного фрезера, R—радиус окружности катания, ωι и ω2—угловые скорости фрезера и колеса. При одноходовом червяке

hy=ί= лт ; R=™ζ, т. о., ω1=ζω2, где ζ—

число зубцов колеса, t—шаг, т—модуль зацепления. Движение обкатывания связано

передачу IX ” ^ТШ ; пеРеДача относи-

тельно стола равняется ~2~4 j~5 — - Tg к2- -·

При этом, если обозначим h2—ход винта И в лш, то величина — выбирается т. о., что

св С8

h2k2-- — =s1, или——=—, где s, равно

2 2 с cs 1 ’ с с„ hsft, ’ 1 r

аксиальной подаче в лш за один полный оборот стола. Полная установка 3. с. для нарезки цилиндрич. зубчатых колес с прямыми

Фигура ю. с вращением фрезера след, передачей: стол £i/C1C, „ ii с с, с„£7 γττ ££ 7 _9_Шут *<f с с, ± ii с с„ «Ус,о с,а 2«J * ie v

При выключенном дифференциале эта передача упрощается следующим образом: стол If IX £ h-vni*l£ IL VI; так как со1=

С4 Со

С3 С,

ТО

i Сз г

.fex.

X

к± обычно делают

=30. Подача фрезера совершается винтом А, гайка которого получает вращение через

* В статье принят следующий условный способ обозначения передач: №№ валов обозначаются римскими цифрами, №№ зубчатых колес, постоянных— курсивными арабскими, а сменных—буквою с с соответствующим индексом. В том случае, когда для вычисления передаточных чисел вместо №№ колес ставятся числа зубцов, употребляются прямые цифры. Дифференциальная передача изображается стоящей в скобках суммой передач на зубчатку дифференциала и сателлитную клетку от того места, где эти передачи расходятся, и до дифференциала. Передачи с непосредственным касанием обозначаются 1 чертой дроби, нередачи посредством гибкой связи—2 чертами. зубцами состоит: 1) в наклоне оси червяка т. о., чтобы вертикальная касательная к средней винтовой линии червяка была параллельна оси стола; 2) в установке стола в горизонтальном направлении так, чтобы глубина врезывания зубцов фрезера равнялась требуемой высоте зубца; 3) в подборе сменных шестерен таким образом,

чтобы ~ ~=у, и 4) в подборе .сменных шестерен с5 -4- с8 т. о., чтобы=Д-, где /с2—

I Правое г I спираль

ФИГ. 12.

постоянная передача от стола к винту А.

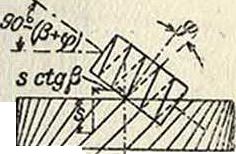

При обработке винтовых колес дело усложняется тем, что направление подачи-фрезера не совпадает с направлением зубца; для того чтобы фрезер при подаче не портил уже обработанных зубцов, необходимо сделать одно из двух: 1) дать обрабатываемому колесу добавочное вращение с таким расчетом, чтобы оно при вертикальной подаче фрезера на величину s (фигура 12) поворачивалось на угол, который соответствует дуге длиной s ctg β на начальной окружности, то есть на угол sc^—=ω3, или 2) оставляя неизменным отношение между величиной подачи и вращением стола, изменить передачу между подачей и фрезером т. о., чтобы фрезер в соответствии с углом спирали получал нек-рое дополнительное вращение. Из фигура 12 видно, что фрезер должен сделать ±1 лишний оборот в то время, как супорт совершит путь S=t tg β. За это время нормально червячный фрезер должен еде-

лать Ωλ= г · оборотов, где s,— аксиаль-

пая подача за один оборот колеса; стол за

S

то же время сделает й2=— оборотов, то есть

Sj

новая передача от стола к фрезеру

Ωχ

пл=-

Ω.

1. S,

- - 2 ± g

при чем s1=n2h2, где и2—полная передача от стола к винту А. Передача стол—фрезер равна кг — + 2 кгк3 — — — —.

СдРх Се Се с10 C12

7 77 27

где=— ==^ ; т. о., окончательно имеем

CgC1i _

itg/з ’

26 2« CSC

link·

=z±-

т.е. ттгр 1, _ J}*h* _Λζ ( в 8 10 12 26 28 17 19 h

где /£4 - - 0,5 >h

Для нарезания винтовых колес на станках системы Пфаутера необходимо сделать следующую установку: 1) наклонить фрезерный

tv 14 С3С7 16 22

ла IX через передачу — ; сменная

i 5 C1Cg ώΰ

C5C7 So

передача —„

шпиндель под углом 90° — (β + φ) к горизонту, где φ—угол наклона спирали червяка (фигура 12); знак(+) берут, если направления нарезок червяка и фрезера различные, и знак (—), если они одинаковые; 2) подобрать сменные колеса ~ по числу зубцов колеса

С2С4

с—=— ; 3). подобрать сменные колеса — =

С2С„ ζ ’ г с с8

= -Sl,-; 4) подобрать сменные колесα= hihа ’ г с10с12

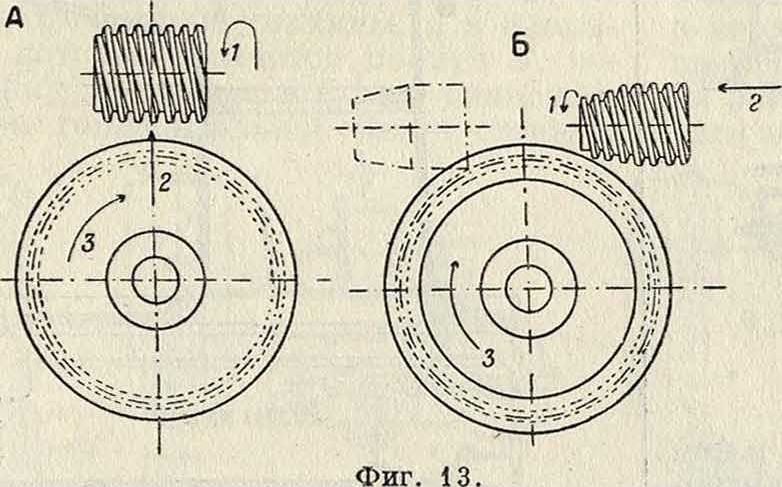

где s2—радиальная подача за один оборот стола, /с5—постоянная передача стол—винт В, равная Щ ~=||, a /i3—ход винта В. Передача между столом и червяком устанавливается как описано выше, причем на место z ставится передаточное число, т. e. -4, где zx—число зубцов червячного колеса, а г—число ниток червяка. При многоходовых- червяках описанный выше способ подачи непригоден, т. к. при радиальной подаче фрезер портит поверхность уже обработанных зубцов. В этом случае приходится прибегать к тангенциальной подаче; фрезер делается с одного конца конич. формы (фигура 13, В), так что зубья его вырабатывают полную глубину зубцов червячного колеса постепенно. При работе с тангенциальной подачей винт В выключается, и подача производится винтом Б;

при этом фрезер должен получить добавочное вращение т. о., чтобы передвижение его в направлении оси не нарушало зацепления между фиктивными рейкой и зубчатым колесом, образуемыми средним сечением передачи. При повороте стола на один оборот фрезер должен отстать в своем вращении на угол <θι, который соответствует произведенной за это время тангенциальной подаче s3, то есть со =

, где г—радиус червяка по начальной е

г tg φ

окружности; или в оборотах п” =,

а т. к. 2т tg φ=hlt то n{ =. Полная пе редача от стола к фрезеру равна £5 /с, с2, 2 14W, ΙΣ с.Сч 27 13 7 9 V_ = z, s, 24 с3 С, “ 15 С,с„ 26 с,„с12 28 6 8 Ю 12 ~~ i ± ht ’ НО

= ; 5) подвести фрезер к оси колеса на расстояние, соответствующее требуемой глубине зубцов. На станках системы Рей-некера дифференциал включается не между червяком и подачей, а между столом и подачей. Соответственно этому ~гт~=к,~,

где h2—ход винта подачи, Н—ход спирали зубчатого колеса и /с4—полная постоянная передача стол—дифференциал—винт вертикальной подачи.

На станках типа Пфаутера возможно также нарезание червячных колес, как по методу радиальной (фигура 13, А), так и тангенциальной (фигура 13, Б) подачи. В первом случае фрезер берется обыкновенный цилиндрический, ось его устанавливается точно в плоскости, проходящей через середину червячного колеса, перпендикулярно оси последнего. Затем выключаются дифференциал и вертикальная (аксиальная) подача, а включается радиальная, осуществляемая винтом В (фигура 10,11),вращаемым от ва-

25С,С, Ц 7 9 11 Z, _ 2S 14 съС£1в 30 32,

24 Сас[ ~6~ 8 То ~Ϊ2 Т, а ~2~4 Τι ΈΤ,~2ΪΉ Тз ’ где ht—шаг винта Б; подставляя, получаем:

<V„ _ - hj _ 12 10 8 J)_ 28 2^1^ 30 32_

c,„c,s Ks h, ’ ГДе ~ 11 9 7 13 27 77 29 31 33

В 3. с. сист. Рейнекера это последнее соотношение не имеет места; там=кс.

’ с1ас12 “ζ-ί

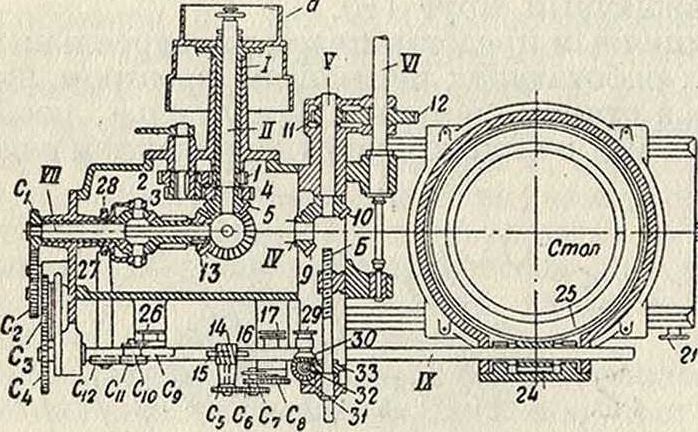

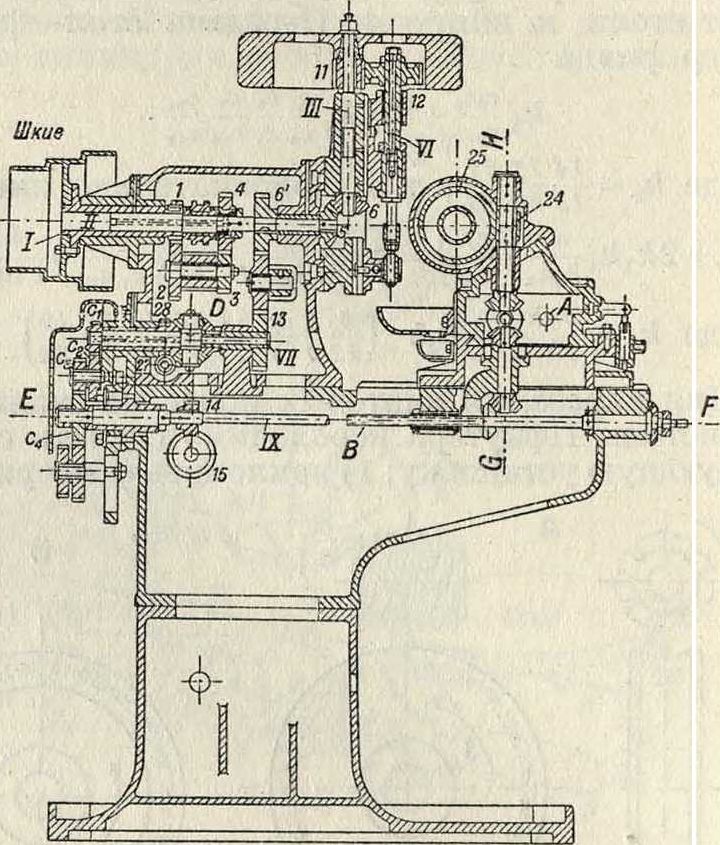

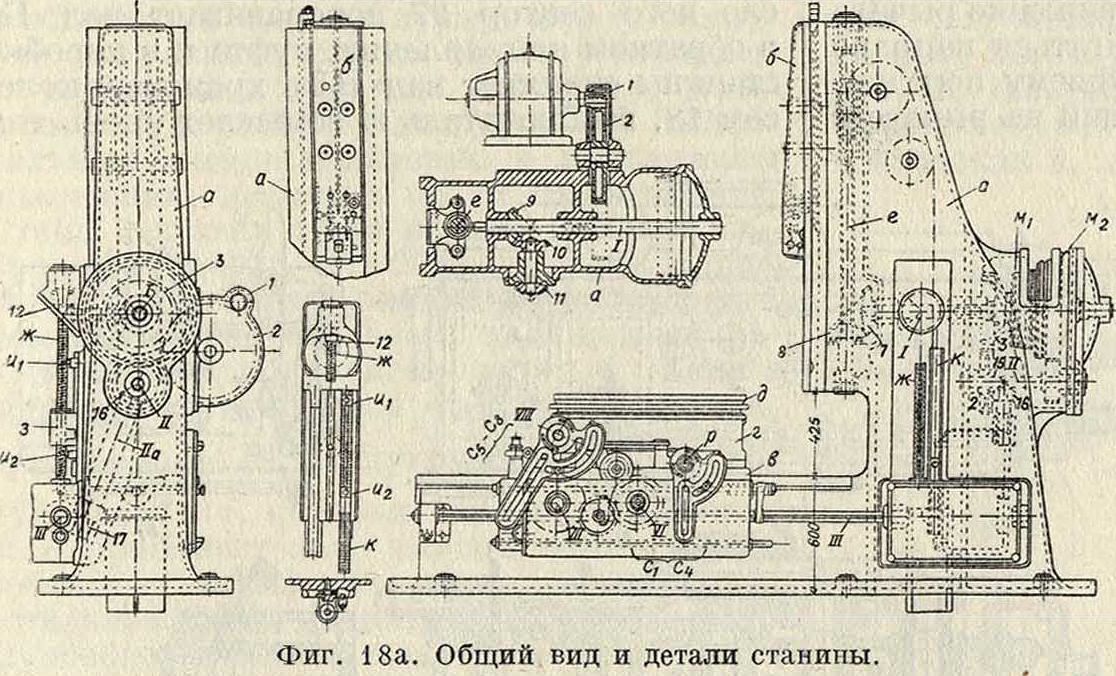

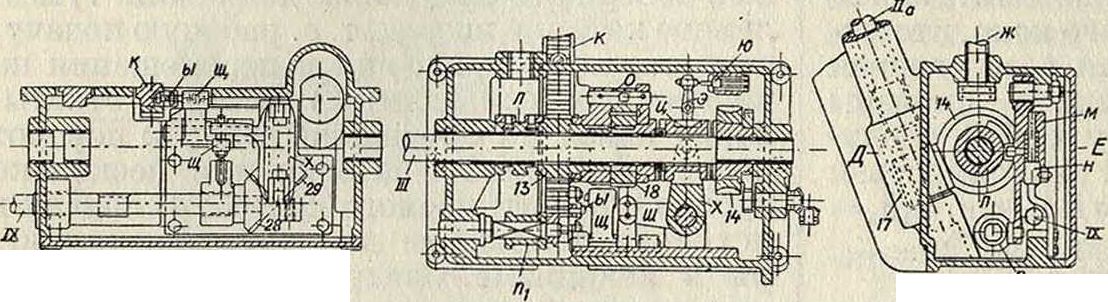

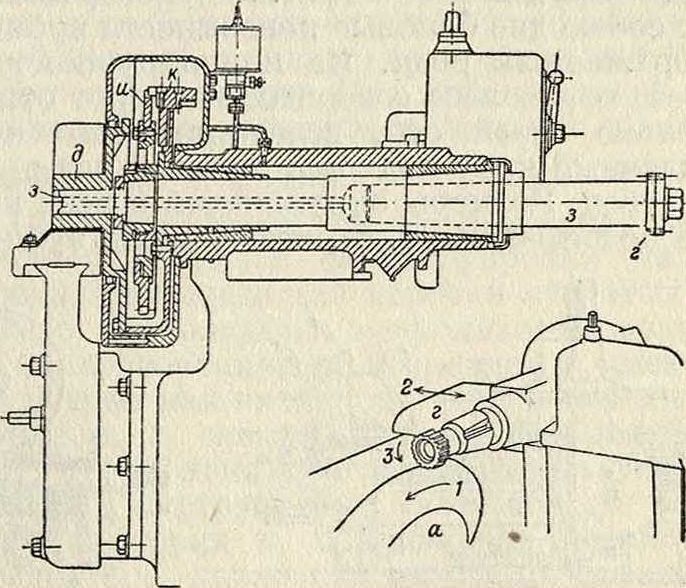

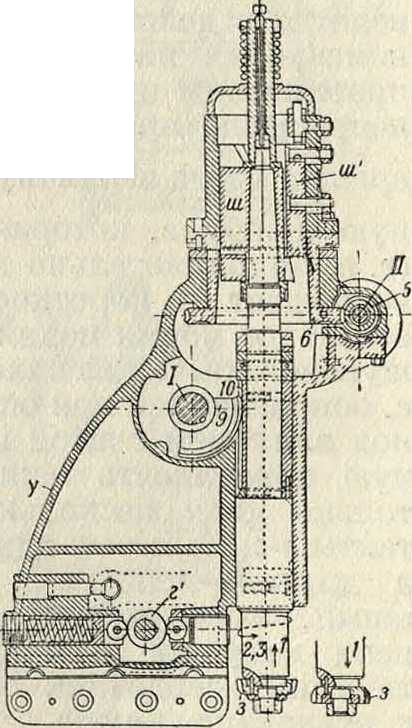

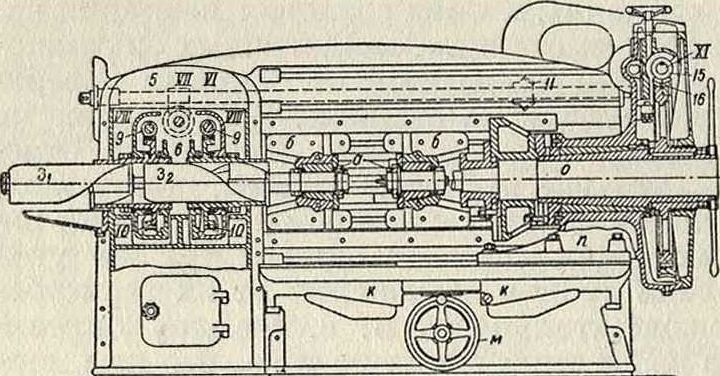

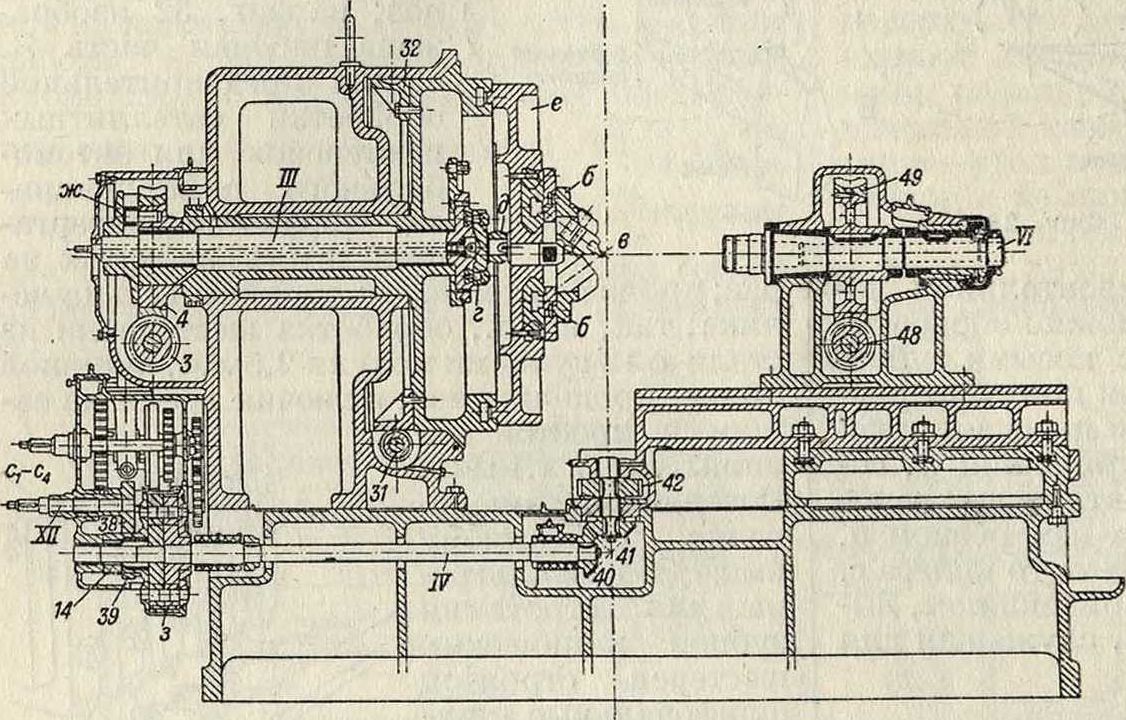

Общая конструкция зуборезного станка системы Пфаутера в исполнении завода Лоренца изображена на фигуре 14, а схема всей передачи на фигуре 15. На фигуре 14, А показана конструкция делительного червяка стола, а на фигуре 14, Б—конструкция главного привода. Все данные передачи указаны на схеме. Т. о., вычисляя по приведенным выше ф-лам, имеем /с^ЗО, кг—γ, /с4=15, /св=1/4; винт тангенциальной подачи имеет шаг, равный γ4 дм., т.к. шаг червяков обычно делают также в дюймовой мере. На фигуре 16 изображен быстроходный станок системы и завода Пфаутера, приспособленный гл. обр. для массового производства шестерен малого диаметра, валиков с винтовыми зубцами (например для привода сепараторов и других быстро вращающихся машин) и автомобильных многошпоночных валов. В виду этого

А

ш

Фигура 14.

обрабатываемый предмет укрепляется в нем горизонтально, и станок не имеет тангенциального самохода; в остальном он вполне сходен с описанной выше конструкцией. Интересной особенностью, применяемой в последнее время часто на быстроходных 3. с., является тяжелый маховик, насаженный на быстро вращающемся валу, предшествующем фрезерному шпинделю. Цель его—устранение дрожания и меток на обработанных поверхностях зубцов, получающихся вследствие того, что неравномерность

вращения фрезера, обусловливаемая перио-дич. изменениями сопротивления резанию, передается остальному механизму станка. Кроме описанных, строятся также специальные станки упрощенного типа для обработки зубчатых колес с прямыми зубцами, зубчатых валиков или червячных колес; они отличаются от универсальных отсутствием нек-рых ненужных при этом деталей и боль

шей жесткостью, позволяющей работать с большими скоростями резания и подачи, что является необходимым в виду применения этих станков главным образом при массовом производстве.

Колеса, нарезаемые винтовым фрезером, не отличаются особенной точностью, главк. образом в виду различия угла спирали по

Разрез по G-H

Фигура 16.

высоте зуба фрезера. Ошибка эта возрастает с увеличением угла подъема фрезера. Стремление освободиться и от этого, правда, весьма незначительного, источника неточности привело к созданию машин, в которых рабочим инструментом является рейка или один зубец ее. Эти 3. с., по имени конструктора, носят часто название станков М а а г а. В принципе движение подачи в этих станках весьма несложно (фигура 17): рейка а с шагом ί совершает рабочее движение в плоскости, параллельной линии зубцов. Обрабатываемое колесо б радиуса R

должно двигаться т. о., чтобы начальная окружность его катилась без скольжения по начальной прямой рейки. Подача колеса совершается помощью

винта в с шагом и червячной передачи ггг2 с передаточ-нымчислом/с. Из сказанного ясно, что линейная Si и угловая <Зг подачи связаны между собой следующей зависимостью: s1=2nRS1,T.e.a>1h1=

к—пе где

Фигура 17.

редача --, угловая скорость винта в, а со 2—угловая ско-рость вала червяка г2. Таким обр., полная передача между винтом в и червяком гг

ъ, ϊγ=г? · Автоматический станок

ft ft J С2С4

Η.== ;

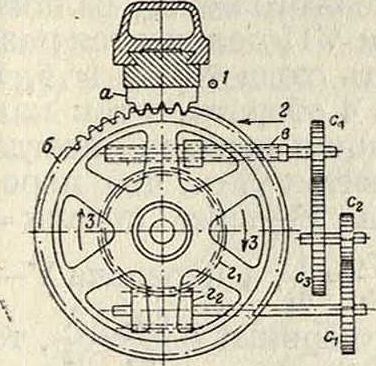

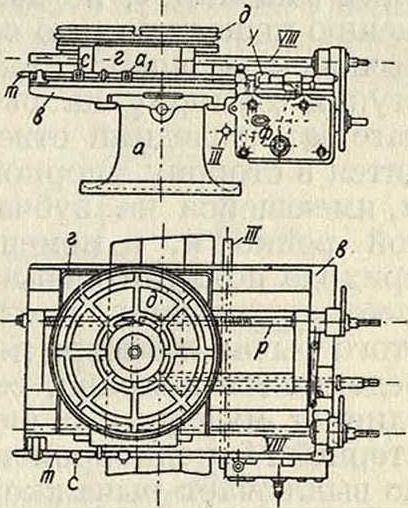

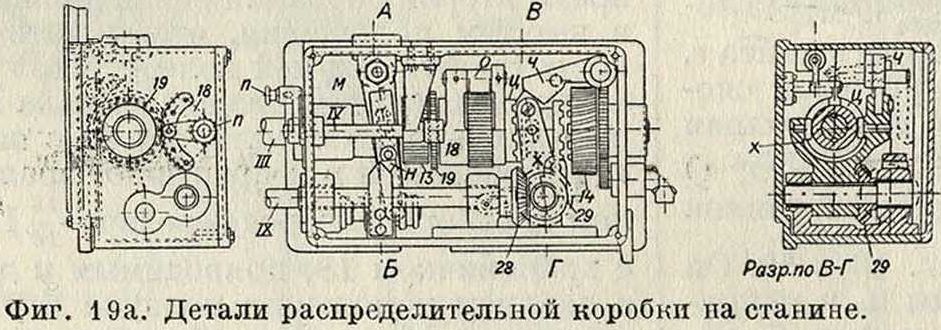

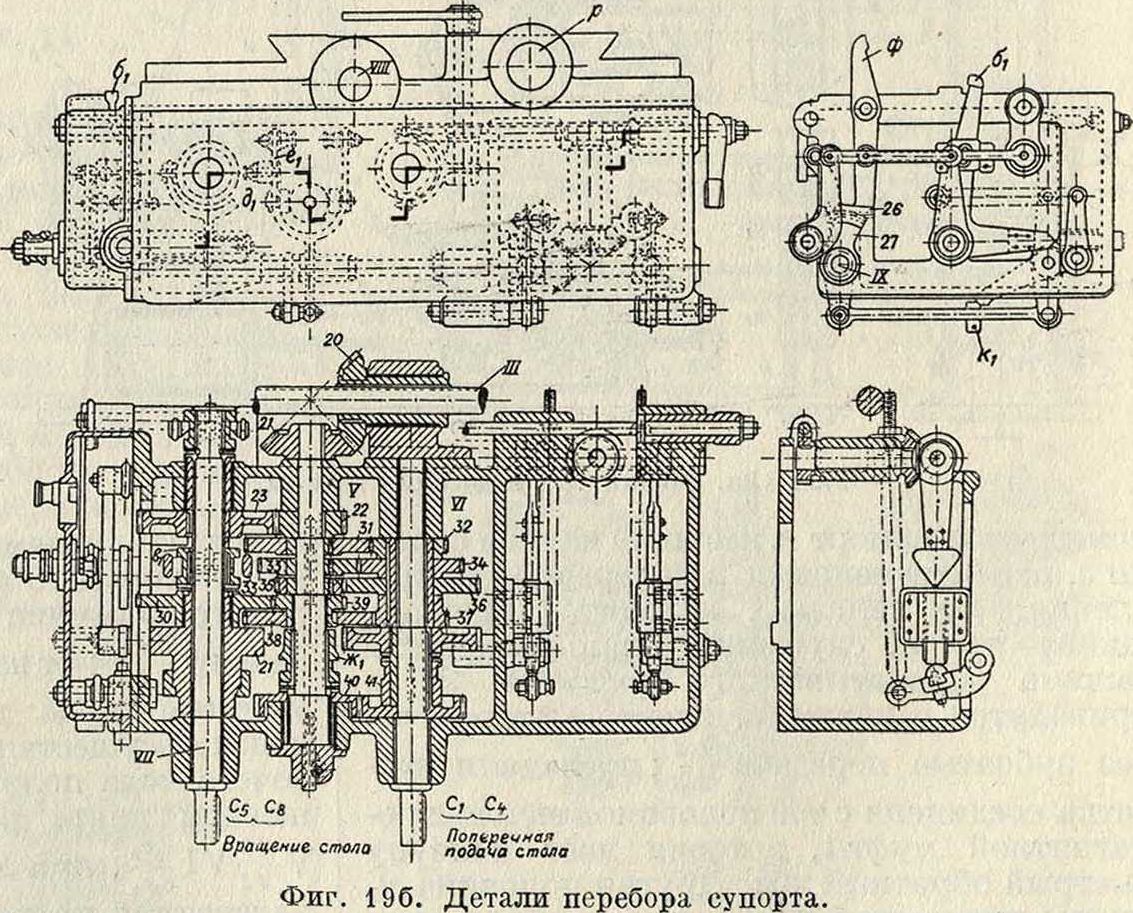

этого типа изображен на фигуре 18 и 19. Он состоит из L-образной станины а, в направляющих которой двигается ползун б, несущий рейку или резец в форме одиночного зуба; на горизонтальной части станины одной стороной с муфтой л, несущей два выступа, которые в нужный момент перекладывают рычаг м с защелкой и. Рычаг этот соединен с переключателем электромагнитной муфты п1 и т. о. осуществляет перемену направлений движения ползуна. Стол, г должен совершать следующие движения: 1) медленное катание вперед, то есть рабочую подачу, состоящую из вращения и перемещения по поперечным салазкам; 2) быстрое откатывание назад по окончании хода; 3) поворот после откатывания на один или несколько зубцов обрабатываемого колеса; 4) подачу в исходное положение для уничтожения игры в механизме. Следует отметить, что во время второй операции рейка должна стоять в высшем положении, чтобы дать возможность пройти под ней колесу. Стол и салазки приводятся в движение от вала III, который поочередно сцепляется то с шестерней 14, приводимой в непрерывное вращение валом перебора II через передачу Па ™, то с храповичком 18, приводимым в движение в верхнем положении ползуна б рейкой к, шестерней 13 я собачкой о. Величина подачи регулируется особым языком, поднимающим собачку на часть оборота от храповичка

Фигура 186. Супорт и вращающийся стол. помещается супорт в, несущий на себе салазки г, перемещающиеся в поперечном направлении. На салазках находится вращающийся стол д, служащий планшайбой для зажима обрабатываемого предмета. 3. с. приводятся в движение электромотором через зубчатые передачи ~ | ; последняя зубчатка соединена с той половиной мг электромагнитной муфты, которая дает ползуну быстрый обратный ход. Другая половина м2муфты вращается в обратном направлении помощью перебора и сообщает ползуну рабочее движение. Вал I вращается попеременно в различных направлениях и приводит через передачу 7 и винт е в переменно-возвратное прямолинейное движение ползун б. От вала I через передачу j-j~ приводится винт ою,

по к-рому ходит гайка з, в своих крайних положениях захватывающая помощью упо-рок игя иг зубчатую рейку к; рейка в свою очередь вращает зубчатое колесо 13, сидящее свободно на валу III и соединенное и устанавливаемым рукояткой п, валиком IV, сектором 18 и зубчаткой 19. Вал III передает движение коробке супорта через пе-редачу jj V; от вала V приводятся все упомянутые выше движения стола. Рабочая подача осуществляется в конце каждого рабочего хода ползуна б одновременным вращением винта подачи р (через передачу

V4 0 -г /» -г С1С3 CiCg

77 VI-Г-, причем сменные шестерни —

* j. С2С4 С2С4

надеваются на вал VI и выступающий конец винта р) и валика червяка, вращающего стол через передачу У || VII — УIII ~. По окончании рабочего хода стола упорна с передвигает штангу т, последняя упоркой у поворачивает рычаг ф, который посредст-

26 т~сг 28

вом передачи ^ IX ~д поворачивает рычаг х и сцепляет муфту ц с шестерней 14. Интересен механизм, заставляющий переключение совершаться всегда при наивысшем положении ползуна б. Камни рычага х на много уже соответствующ. канавки муфты ц

20

Т. Э. m. VIII.

поэтому рычаг и может совершать поворот даже немного далее средней линии, не выводя этим муфты ц из зацепления с храповичком 18, что вызвало бы остановку вала III, а следовательно и IX. При дальнейшем продвижении рычага к муфта ц

Разр-поД-Е., Вол Ш вынут. ложению передвижной шпонки, сделать 1, 1/2 или 1/1 оборота. После одного полного оборота шайба гх освобождает вилку ех, находящуюся под действием пружины, и зубец муфты яюх заскакивает в выточку шестерни 40. В результате этого между валами YI и YII получается разность хода точно в 1, 2 или 4 оборота, а так как сменная передача всегда ставится т. о., что передача V—винт подачи =

= ϊΤ = ТГ> а передача V—

вал червякα= ~ то

РозрлоА-Б

выводится из зацепления с храповичком, и подача останавливается, а вместе с тем оста-навливается и дальнейшее движение рычага х; теперь его заставляет двигаться направо клин защелки ч, но дальнейшему передвижению мешает то, что сидящий на рычаге х рычажок ш уперся выступом в упорку на рычаге щ последний отводится в сторону упорной ы, имеющейся на зубчатой рейке к, в момент прихода ползуна б в высшее положение; после этого рычаг х быстро передвигается направо, соединяет муфту ц с шестерней 14 и одновременно выключает рычажком э выключатель ю, находящийся в цепи магнитной муфты; т. о., движение ползуна б временно прекращается. Теперь вал III вращается со значительной скоростью в обратную сторону, чем вызывается обратный отход стола, сопровождаемый вращением колеса в обратном направлении.Немного перейдя исходное положение, стол упоркой ах передвигает штангу т вправо, причем последняя захватывает рычаг б^к-рый в свою очередь переводит муфту вх, сцепляющую зубчатку 30 с шайбой гх. Последняя начинает вращаться, отодвигая при этом при помощи фигурной канавки, в которой ходит палец дх, вилку ех, и разобщает т. о. однозубцовую муфту жх. В результате этого вал VI, а вместе с ним и линейная подача стола останавливаются. Шайба гх получает вращение через ряд сменных передач 31,32,33, 34, 35, 36, 37, 38, 39 и 30, причем за один оборот вала V шайба может, смотря по по

1, 2, 4 оборота валика Y соответствуют повороту обрабатываемого предмета относительно рейки инструмента на 1, 2 или 4 зубца (первое деление применяется при работе одиночным резцом, а два последних—при работе рейкой). После того как движение деления закончено, хвост вилки ехподнимается и освобождает упорку кх, после чего сектор 27 поворачивает вал IX в обратном направлении, муфта ц в коробке станины сцепляет вал III с храповым колесом 18, выключатель ю замыкает вновь ток магнитной муфты, и рабочий ход начинается сначала. Машины этого типа удобны главн. обр. для обработки больших колес одиночным порядком, когда стоимость инструмента (рейка) становится слишком значительной по сравнению с числом подлежащих обработке зубчатых колес. При массовом производстве выгоднее пользоваться рейкой, причем механизм подачи в этом случае изменяется так, что при обратном ходе стол не вращается, чем и осуществляется движение деления. Зубчатые колеса, в особенности

Фигура 20.

сложных форм (например короны дифференциала) при закалке обычно коробятся, так что после закалки желательна дополнительная обработка их на специальных шлифовальных станках. Маагом сконструированы для этой цели автоматич. старки, в которых рабочим элементом являются два наждачных круга а-а (фигура 20), наклоненных под углом а к вертикали и об-разующихт. о. один зубец воображаемой рейки. Обрабатываемое колесо б насаживается на оправку в и совершает движения обкатывания при помощи сектораи ленты Бильгрема з. В минуту колесо совершает 20—30 качаний, продвигаясь после каждого на 0,2— 2 миллиметров вдоль направляющих; таким образом, на шлифование одного зубца длиной 60 миллиметров при т=6 миллиметров затрачивается около 2*/2 минут. По окончании шлифования совершается деление поворотом оправки в относительно сектора Бильгрема на угол, соответствующий одному зубцу. Все упомянутые движения в станке Маага совершаются вполне автоматически. Интересен механизм, служащий для поддержания шлифовальных дисков неизменно в надлежащем положении, несмотря на их срабатывание. Схема действия этого приспособления изображена на фигуре 21. Каждый диск а приводится в действие особым мотором, к-рый помещается на салазках, ходящих по направляющим при помощи винта б. Шкив в непрерывно вращается от того же мотора,

вращая через червячную передачу ^ фигурную шайбу г, которая один раз за оборот (то есть приблизительно каждые 6—10 ск.) освобождает на короткое время рычажок д, в остальное время поднятый. На конце этого щупового рычажка находится плоский алмаз е, опирающийся при освобождении рычажка под влиянием слабой пружины ою на рабочую поверхность наждачного круга. Как только диск несколько сработается, контакты з-з, из которых один сидит на рычажке, а другой—неподвижный, замкнут ток цепи катушки и, и железный сердечник π, втягиваясь внутрь катушки, прижмет друг к другу фрик-

£.

4 ’

колеса приводят во вращение через передачу I винт б, про- фиг 2 J

двигающий шлифовальный круг влево, пока не разомкнется ток в цепи катушки. Описанный механизм настолько чувствителен, что наждачный круг не удаляется от своего нормального положения больше чем на 0,001—0,002 миллиметров в ту или другую сторону.

В настоящее время для быстрой шлифовки зубцов незначительной ширины применяют шлифовальные станки с большим наждачным кругом, в которых продольная подача совершенно исключается, т. к. вся рабочая поверхность зубца шлифуется наждачным кругом за одно движение обкатывания (система Лис-Браднера); остающиеся по бокам в глубине зубца небольшие неотшлифованные треугольнички не играют роли, так как они не участвуют в зацеплении. Необходимость применения шлифовального круга большого диам. (до 800 миллиметров) объясняется, помимо необходимости уменьшить необработанные участки зубца, тем, что в этих станках отсутствует автоматич. приспособление для удержания рабочей кромки круга в неизменном положении, а потому нужно ограничить износ круга настолько, чтобы это не имело практического значения хотя бы в течение обработки одного зубчатого колеса. Принцип устройства такого станка изображен на фигуре 22а, а конструкция шпинделя—на фигура 226. Вал тарельчатого наждачного диска «вращаетсяв подшипниках б, укрепленных в салазках в, и может принимать любой

Фигура 22а.

Фигура 226.

уклон относительно горизонта (±25°). Обрабатываемое колесо г зажимается на шпинделе з, связанном через делительный круг и с лентой и сектором Бильгрема д, служащими для придания колесу правильного движения обкатывания, осуществляемого шайбой е с фасонной канавкой и пальцем ж. По окончании каждого хода обкатывания особый механизм к поворачивает колесо на один зубец относительно сектора д. После того как. все зубцы отшлифованы с одной стороны, вал наждачного колеса наклоняют в положение, симметричное предыдущему, и шлифуют вторые половины зубцов. Продолжительность шлифования одного зубца независимо от шага (в пределах мощности машины), включая время установки и смены шестерен, составляет 15—20 ск.

Весьма оригинален принцип, на котором основан-шлифовальный 3. с. Праттаи

Уитнея. Здесь проведен в жизнь принцип параллельной обработки всех зубцов колеса при помощи снятия многих легких стружек, причем после снятия одной стружки сторона данного зубца подходит вновь под наждачный круг не раньше, чем все остальные зубцы успели подвергнуться той же операции; этим совершенно исключается возможность деформации зубцов во время обработки как вследствие нагревания, так и от чрезмерного давления рабочего инструмента. Осуществляется этот принцип след, обр.: зубчатое колесо-калибр такого же модуля и числа зубцов, что и шлифуемое, катается внутри выреза, состоящего из двух полуокружностей с внутренним зацеплением и двух коротких реек того же модуля, что и колесо (фигура 23а). Под влиянием

_д & этого движения обраба-

О-!=»Τ) тываемое колесо, сидя-

I ;=а щее на том же шпин- № деле, что и колесо-ка-

Колесо -, "

-калибр у

Ч. 4 ___04

Х

f flymb М центра 1 колеса | *<<22

Фигура 23а.

Фигура 236.

либр, на прямых участках пути совершает движение обкатывания относительно двух наждачных дисков б-б (фигура 236), изображающих собою две боковые поверхности зубцов воображаемых реек. На полуокружностях выреза оба колеса совершают поворот относительно своей оси, вследствие чего под наждачный круг подходит каждый раз другой зубец. Размеры окружностей и реек выреза подбираются т. о., чтобы числа зубцов делающим его пригодным лишь для массового производства, является необходимость изготовления для каждого модуля и числа зубцов дорого стоящих особого колеса-калибра и доски с фасонным вырезом.

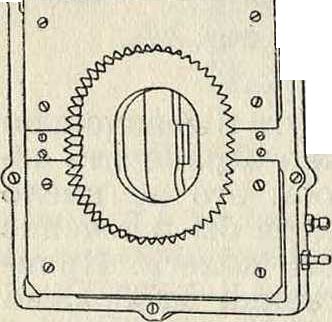

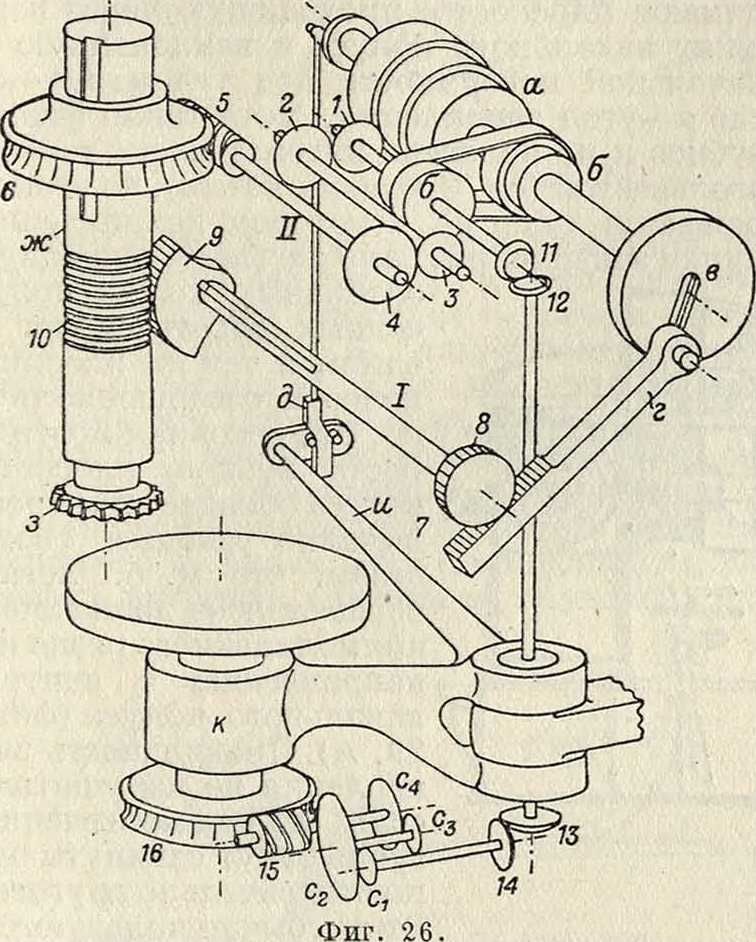

В 3. с. типа Феллоу (фигура 24 и 25) рабочим инструментом является режущее зубчатое колесо, совершающее рабочее движение параллельно своей оси. Движения же подачи и деления объединены и заключаются в простом вращении резца и обрабатываемого колеса с угловыми скоростями со1 и а>2, обратно пропорциональными радиусам окружностей катания, то есть а>1г1=а>2г2 или ω1ζ1=ω2ζ2· 3. с. этого типа нормальной конструкции изображен на фигуре 24 и 25, а основная схема передаточного механизма на фигуре 26. Рабочее движение плунжер ж, на к-ром сидит резцовая шестерня з, получает от шкива а через кривошип в, шатун г, рейку 7, зубчатое колесо 8, вал I и сектор 9, зацепляющийся с цилиндрич. рейкой 10 на теле плунжера. Механизм подачи осуществляется от ступенчатых шкивов б-б, приводящих при помощи ременной передачи одновременно во вращение плунжер ж с резцо-

13 5

вой шестерней з через передачу --II-, и рабочий стол через передачу туШууууту · Полная передача от плунжера к обрабатываемому зубчатому колесу, т. о., равна

6 4 2 11 13 с,С, 15 Z

5 3 1 12 14 с,с, 16 ~ Z ’

где z—число зубцов резцовой шестерни, а Z—число зубцов нарезаемого колеса. Таким обр., сменная передача подбирается так, что

Обрабатываемый предмет а помещается на планшайбе,

Фигура 24.

Фигура 25.

выреза и колеса были взаимно простыми. Т. о., зубец снова подходит под круг лишь после того, как все остальные проделали ту же операцию. Подача совершается продвижением шпинделя обрабатываемого колеса по направлению центра муфты, катающейся в вырезе. С каждого зубца снимается за все время обработки 20—30 стружек, причем максимальная толщина стружки, снимаемая за один прием, равна 0,005—0,0075 лш; рабочий шпиндель совершает 150 полных катаний в минуту, так что время полной обработки одного зубца колеблется от 10 до 15 ск. Главным неудобством этого способа,

вращающейся в кронштейне к, снабженном рычагом и; последний под действием фигурного ползуна д, приводимого в движение кривошипом, сидящим на рабочем валу, заставляет кронштейн к, а вместе с ним и обрабатываемый предмет отходить при обратном ходе резца назад. В некоторых станках этого же типа движение отхода совершается под влиянием фигурного кулачка г, отклоняющего рабочий супорт у вместе с плунжером (фигура 25). Длина хода плунжера изменяется перестановкой пальца л кривошипа в вырезе последнего, а положение плунжера по высоте определяется длиной

шатуна г, изменяемой посредством винта м, на котором сидит рейка 7. Схема устройства станка осложняется еще тем, что в начале обработки резец должен при неподвижном колесе врезаться в него в радиальном направлении на глубину зубца,

после чего продольная подача должна быть выключена, а включено движение обкатывания. Продольная подача осуществляется винтом и (фигура 24), приводимым в движение шестерней 27; эта шестерня несет на себе два пальца—один неподвижный (невидимый на фигуре), а другой подвижной о, которые при определенном положении шестерни 27 выключают собачку самохода п, приводимую в движение от главного вала через эксцентрик р и тягу с и включают собачку движения обкатывания т. Перед пуском в ход колесо 27 отводится назад на величину, соответствующую углу поворота винта н, необходимому для получения требуемой глубины зубца; затем рабочий супорт у, вращением гайки ф при помощи валика х, подводится до соприкосновения резцового колеса с поверхностью болванки; после этого станок пускается в ход. Собачка п вращает через передачу 27 винт н до тех пор, пока палец о не переключит продольный самоход на движение обкатывания; по окончании одного полного оборота червячного колеса 26, а следовательно и обрабатываемой шестерни, станок останавливается и извещает рабочего звонком об окончании обработки. Для особо точных колес станок снабжен приспособлением для вторичного, чистового прохода: в этом случае палец о устанавливается в прорезе колеса 27 на величину, соответствующую оставляемому для чистовой обработки припуску; по окончании одного оборота червячного колеса 2 6 механизм продольной подачи снова вступает в действие, причем на этот раз салазки проходят лишь путь, равный оставленному припуску, обыч но 0,5 до 1,0 миллиметров; затем неподвижный палец вновь выключает собачку продольного самохода и включает собачку движения обкатывания, колесо 26 вновь совершает полный оборот, после чего станок автоматически останавливается и извещает рабочего звонком об оконченной работе. На этом же станке возможно нарезание колес с винтовыми зубцами; для этого плунжер в верхней своей части снабжается особыми направляющими (фигура 25, ш-ш) в виде части винтовой поверхности, сообщающими плунжеру добавочное вращательное движение, необходимое для образования винтовых зубцов. Резцовая шестерня затачивается по торцевой поверхности так, что характер зубцов при этом остается неизменным. Сама резцовая шестерня нарезается на станках, аналогичных описанному, а затем шлифуется по боковым поверхностям зубцов на станках, работающих по принципу Лис-Браднера. Интересно отметить, что все зубчатые колеса, полученные на станке Феллоу с данными винтовыми направляющими, имеют один и тот же угол наклона зубцов независимо от их диаметра. Производительность 3. с. Феллоу описанного выше типа видна из того, что при нормальном числе ходов, равном 150 в мин. (изменяется от 56 до 200), и средней подаче (чугун, мягкая сталь) на обработку одного зубца т=5 миллиметров, шириной 50 миллиметров, требуется

0,31 +γ- мин. В настоящее время для зубчатых колес небольшого диаметра(до 180лш) и модуля (5 миллиметров) строятся быстроходные 3. с. этой системы, плушкер которых делает 300— 600 ходов в минуту. При этих условиях время нарезки одного зуба указанных размеров равно 0,20 + °Ζ7 мин.

Основываясь на том же принципе, что и Феллоу, Сайкс сконструировал станки, предназначенные для нарезки зубчатых колес с настоящими шевронными зубцами, то есть неразорванными посредине и имеющими острые как входящий, так и выходящий углы. 3. с. системы Сайкса изображен на фигуре 27, а схема передач его — на фигуре 28. Рабочим инструментом являются две режущие шестерни а, получающие переменновозвратное движение вместе с салазками б от кривошипно-кулисного механизма в-г, приводимого в движение ременным шкивом

* с 1

д через передачу I·-11·= III. По окружно-

сти диска кривошипа в вырезана фигурная канавка, в которой ходит ролик е, приводящий через систему рычагов в колебательное движение валик IV; на этом валике сидят кулачки ж, прижимающие поочередно в начале рабочего хода то одну, то другую половину салазок к неподвижной упорке, ограничивающей глубину хода, и отводящие их назад во время обратного хода соответствующего резца. Резцы совершают двоякое вращательное движение: 1) вращение обкатывания под действием передачи H§VyVI~

7 9

VII £ VIII Ур и 2) вращение, соответствующее углу образующей зубцов под действием винтовых направляющих 3j и з2. Обрабатываемое колесо и зажимается в шпинделе о супорта п, помещающегося вместе с рейт-штоком (не изображенным на фигуре 27) на столе к, который может передвигаться в поперечном направлении помощью винта л и маховичка м. Это движение совершается вручную и служит лишь для установки резцов на надлежащую глубину зубца в начале работы. Обрабатываемое зубчатое колесо, кроме того, совершает движение обкатыва-

ί Ί. с с ния под действием передачи VI-tjIX —

1 Z CeCg

X yj XI44 - Сменные колеса —

14 16 с2

служат для изменения числа ходов салазок (от 32 до 200 в мин.) и подачи (73000 до J/300 оборота

Насос Зля охлаждения

К.

| г | у 417Λ | |

| п- | п. ..η- | Ь ,1. i—i |

Фиг. резца за 1 ход салазок); колеса с5, с6, с7 и с8 служат для изменения передачи между резцами и обрабатываемым колесом в зависимости от их чисел зубцов z и Z. Общая передача резец-шпиндель ^ % jf =

24 _ 25 C1C, 24 1__о V, _Z ‘ 6 40 с,с, Ϊ0 180 с,с8 Ζ ’

-с8должен быть подобраны так, что ~ =

Фигура 28.

Время обработки одного зубца т=6 миллиметров, ши риной 50мм, составляет0,3+ "мин.,то естьпочти равно времени обработки на 3. с. Феллоу.

Совершенно на тех же принципах, что и описанные выше, основана конструкция 3.с. для нарезки точных зубцов конич. шестерен по принципу обкатывания, с той лишь разницей, что здесь основным профилем является не зубчатая рейка, а плоское колесо, то есть конич. зубчатое колесо с углом при вершине начального конуса равным 180°. За боковую поверхность зубцов плоского колеса принимают плоскость, проходящую через вершину начального конуса и наклоненную к начальной поверхности под углом 90° — а, где а—угол зацепления. Хотя такая форма зубцов и не является математически точной эвольвентой (смотрите Зубчатые колеса), но это отражается лишь на некотором искривлении линии зацепления, само же зацепление двух октоидных колес, полученных обкатыванием с одним и тем Hie плоским колесом, совершенно точно. Эта основная поверхность зубцов плоского колеса обладает тем чрезвычайно удобным свойством, что м. б. легко осуществлена движением прямолинейного резца по направлению к центру начального конуса (фигура 29, А). Правильность зацепления не нарушится, если отдельные сечения 27. зубца будут сдвинуты од но относительно другого. Этим обычно пользуются при обработке конических зубчатых колес с косыми (фигура 29, Б), угловыми и криволинейными (фигура 29, В) зубцами. В последи, случае форма образующей кривой зависит от соотношения между главным и добавочным движениями резца.

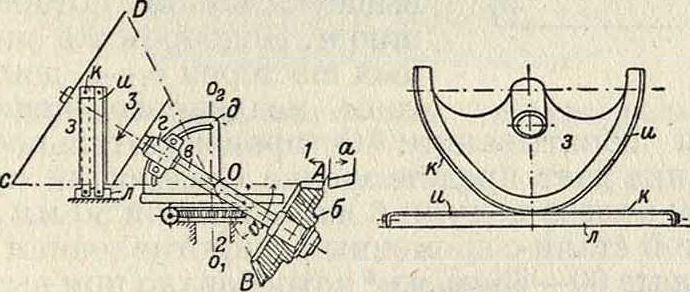

Одним из первых 3. с., работающих по принципу обкатывания, был станок системы Бильгрема; способ работы его изображен на фигуре 30а, а конструкция—на фигура 31. Резец а с прямолинейным острием, обрабатывающим за каждый проход лишь одну боковую поверхность зубца, совершает прямолинейное переменно-возвратное движение, причем нижняя кромка его всегда проходит через центр О начального конуса ОАВ. Все движения подачи, обкатывания и деления совершает обрабатываемое колесо б, насаженное на оправку в, вращающуюся в подшипниках г; подшипники устанавливаются под углом, равным половине угла а при вершине начального конуса, и закрепляются в этом положении на секторах д последние связаны с червячным колесом е, служащим для придания всей средней части колебательного движения вокруг оси Oj-Oj, проходящей через вершину начального конуса. Оправка в соединена через посредство делительного механизма ою с эллипсоидальным сектором з (сектор Бильгрема, фигура 306), к-рый при посредстве двух стальных лент и и к связан с линейкой л, укрепленной на станине станка. Сектор составляет часть поверхности продолженного начального конуса OCD. При вращении всей системы вокруг оси Oj-Oa сектор з заставляет колесо совершать движение обкатывания по отношению к начальной поверхности плоского колеса, изображаемой плоскостью, проходящей через верхнюю кромку линейки л и центр конуса О. Смещая путь резца парал-

Фигура 29.

лельно самому себе в горизонтальном направлении на величину ρ, можно обрабатывать конические шестерни с косыми зубцами по типу фигура 29, Б. Станок получает движение от шкива ж; далее оно передается через коробку Нортона н на кривошип п, сообщающий переменно-возвратное движение ползуну р с укрепленным в нем резцом а. На боковой поверхности зубчатого колеса с сидящего на одном валу с кривошипом, вырезана фигурная канавка т, служащая для

Фигура 3 0а.

Фигура 306.

поднятия резца при обратном ходе; делительный аппарат ж получает движение от оси перебора через ряд шестеренок посредством валика у и ряда сменных передач х. Станок работает т. о., что после каждого хода резца обрабатываемое колесо поворачивается на один зубец, а после полного оборота колеса вступает в действие механизм подачи обкатывания ц, к-рый поворачивает на небольшой угол всю центральную систему вокруг

Фигура 31.

вертикальной оси; т. о., здесь применен принцип параллельной обработки зубцов. По окончании всего движения обкатывания оказывается обработанной одна боковая поверхность всех зубцов колеса; для обработки другой меняют резец и направление движения обкатывания. Как и большинство 3. с., 3. с. Бильгрема для точной обработки требу

В

ет предварительного чернового нарезания зубцов. В виду того что от этой операции не требуется особой точности, она совершает-

—----_ ся обычно при помощи нормальн. дисковых фре-Гмвное I λ зеров или фасонных рез-

деюсвниеХ j цОВ; на фиг. 32 ИЗОбра-

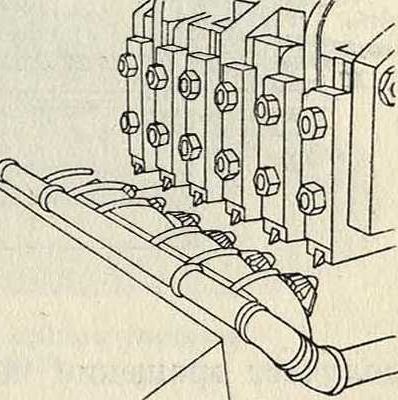

Добавочное. жена рабочая часть 3.

с. для предварительной обработки сателлитных шестеренок для автомобильного дифференциала. Обработке подвергается шесть зубчаток за раз; производительность машины весьма велика; так, например, обработка шестеренки из стали с 12 зубцами модуля 2,5 миллиметров, шириной 20 миллиметров, продолжается, включая время на зажим и простой машины, лишь 1,1 мин.

Совершенно аналогично описанному выше 3. с. Бильгрема для строгания, зубцов конических -шестерен строятся шлифовальные станки той же системы; вся разница состоит лишь в том, что резец заменяется небольшим наждачным кругом а (фигура 33), боковые поверхности которого обточены под надлежащими углами и поддерживаются в точном состоянии посредством трех алмазов б, б, в, ходящих в неподвижных

Фигура 32.

Фигура 33.

направляющих г, г, б. Круг приводится во вращение сидящим на ползуне электромотором посредством ременной передачи. Движение обкатывания, кроме описанного выше способа Бильгрема, может быть осуществлено одновременным поворотом вокруг соответствующих осей обрабатываемой шестерни и воображаемого плоского колеса помощью зубчатых шестерен. На этом принципе основаны нек-рые модели 3. с Глисона, Гейденрейха и Гарбека,Бранденбергера и др.

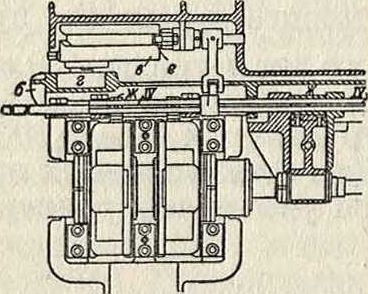

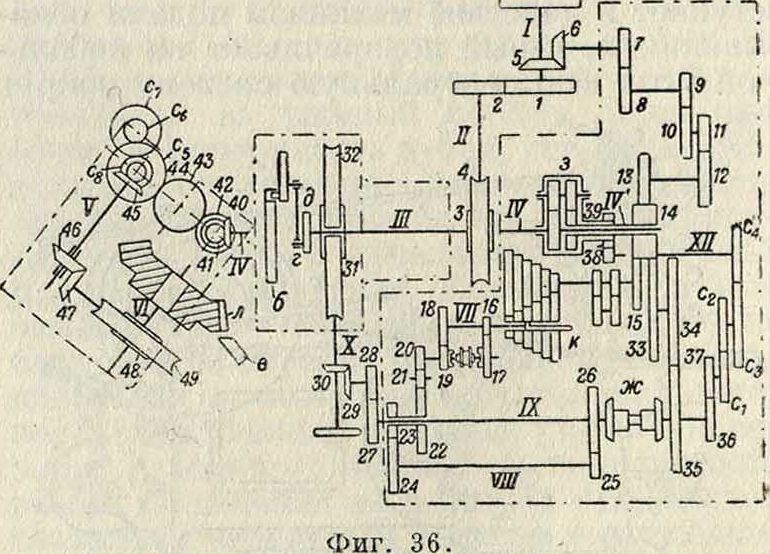

Вертикальный разрез 3. с. системы Бран-денбергера изображен на фигуре 34, принцип обработки — на фигуре 35, а общая схема приводного механизма—на фигура 36. Этот 3. с. интересен тем, что на нем нарезаются настоящие спиральные зубцы, вследствие того что резец при рабочем движении получает нек-рое добавочное движение в плоскости основного плоского колеса. Машина приводится в движение трехступенчатым ременным шкивом а;рабочее движение салазки б-б

Г 1 τγ 3

с резцом в получают через передачу I 2 II,

кулисный механизм ж, не изображенный на схеме, вал III, кривошип г и шатун д. Салазки помещаются на диске е, соединенном с червячным колесом 32 последнее

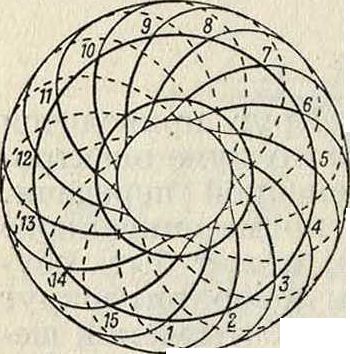

колеса; тргда числитель покажет, сколько зубцов пропускает резец, прежде чем снова придет в соприкосновение с колесом. Делая числитель и знаменатель взаимно простыми, мы достигнем параллельной обработки зубцов (на фигура 35—колесо с 15 зубцами, п=|5 ) · Для осуществления подачи необходимо к этому рабочему движению присовокупить медленное движение обкатывания обрабатываемой шестерни и воображаемого плоского колеса. Полная передача от диска е к обрабатываемому коле-

52 30 28 (35 зз ^ 31 То 27 Ti

су равна: ±2

37

48

сгс4 39) 41 43 44 с0с8 45

Сменные колеса

Фигура 34.

5 7 9

6 8 ТО

получает вращение через

11 13 14

Τ2ΤΪΤ59 пеРеооР “ РЯД сменных передач, включаемых подвижной шпонкой к, вал

ЛЛТТ 16 18 20 21 23 т.ттт 25,

VII ^ или -гтг, 77™Υϊ VIII муфту ж,

17

19 9 21 22 24 27 29 31

IX ^ —×-т,-. Быстрое вращение диск

28 зо получает

31

32

через передачи

14 27 2S

33 35 ΑΑ· 28 30

X --2. Обрабатываемое колесо получает вра щение через передачу с дифференциалом з:

1у/(1±2йй1Х

— V~~ VI. Принцип работы станка со-

стоит в следующем: диск е в своем вращении опережает или отстает от воображаемого плоского колеса, сечение зубцов которого изображается режущими кромками двух резцов; вследствие этого при равномерном движении резцов к центру колеса они опишут режущими кромками поверхность зубца спиральной формы, определяемой в полярных координатах ур-ием ρ== α·ψ. Вследствие того, что во время обратного хода обрабатываемое колесо продолжает вращаться, резцы встречают поверхность его в другой точке (фигура 35); подбирая соответственным образом время обращения диска и скорость колеса, можно достигнуть того, что резцы будут встречать обрабатываемое колесо как раз в точках деления. Этого достигают тогда, когда отношение числа оборотов колеса и диска выражается дробью п, знаменатель которой равен числу зубцов обрабатываемого

. 46 48

ЗЬ с i Сз -тт- -г -г 3 8 37 39)

IV

40 42 4^3 ΊΊ 43 44

— Рабоч.ход ---Обрати, ход

Фигура 3 5.

4в_

47 49

с5—с8 подбираютсятак, чтобы угловая скорость вращения колеса 48 отвечала вышеуказанному отношению п. Подбором же сменных шестерен сг—е4 достигаем медленного вращения обкатывания. О производительности станка дает представление следующий пример: колесо модуля 6 миллиметров, шириной 50 миллиметров,из литой стали с временным сопротивлением на разрыв 60—65 килограмм/мм2 потребовало при выработке из цельного обода по 160 ск. на 1 зубец.

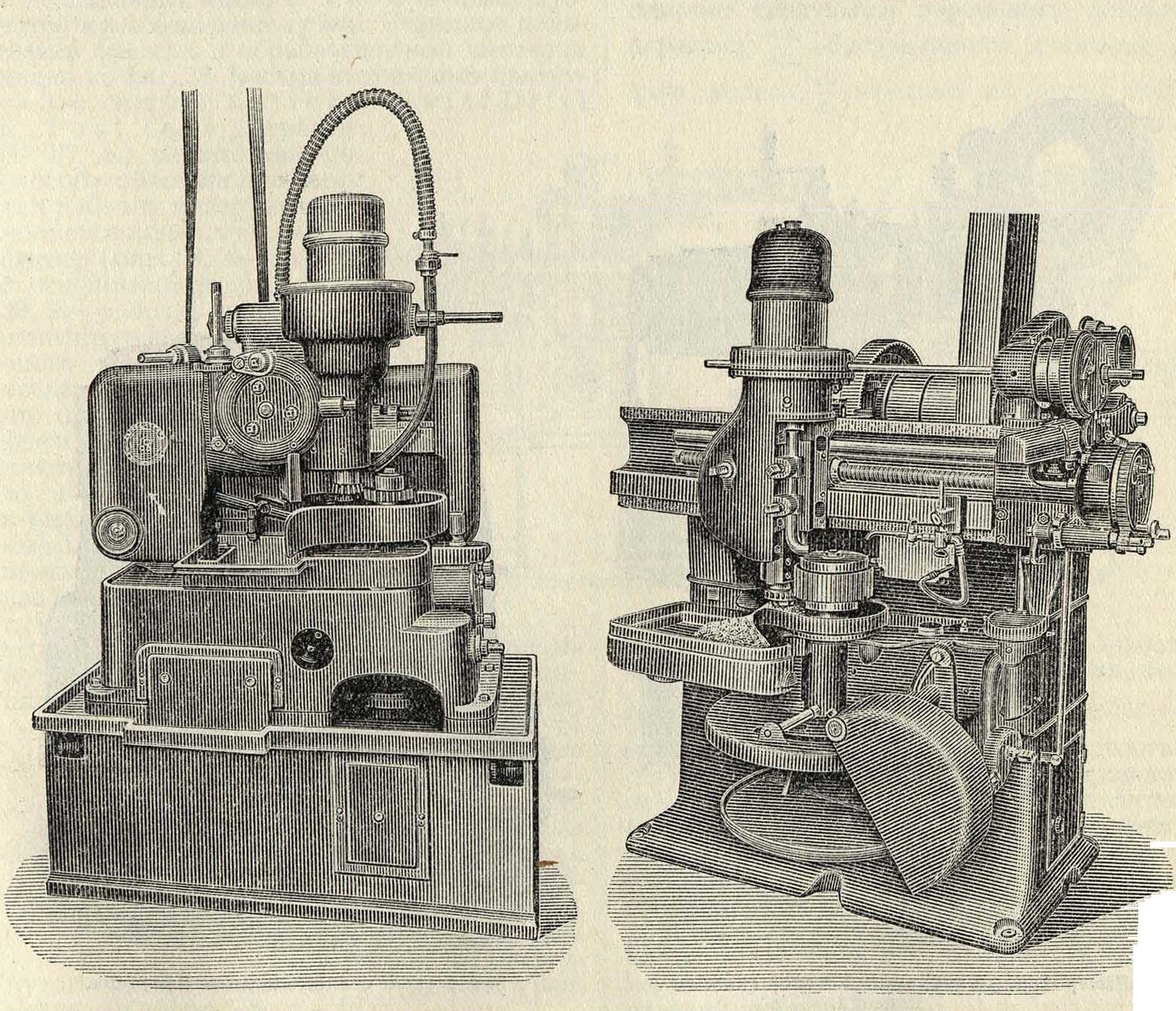

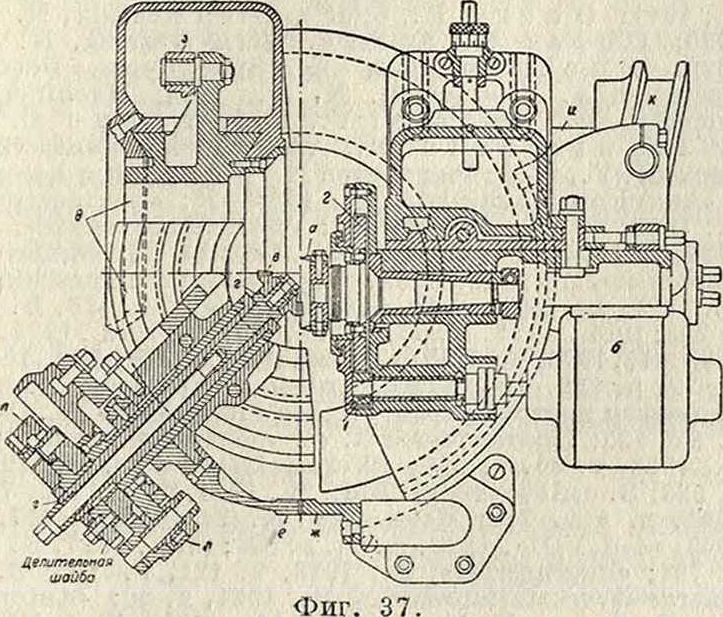

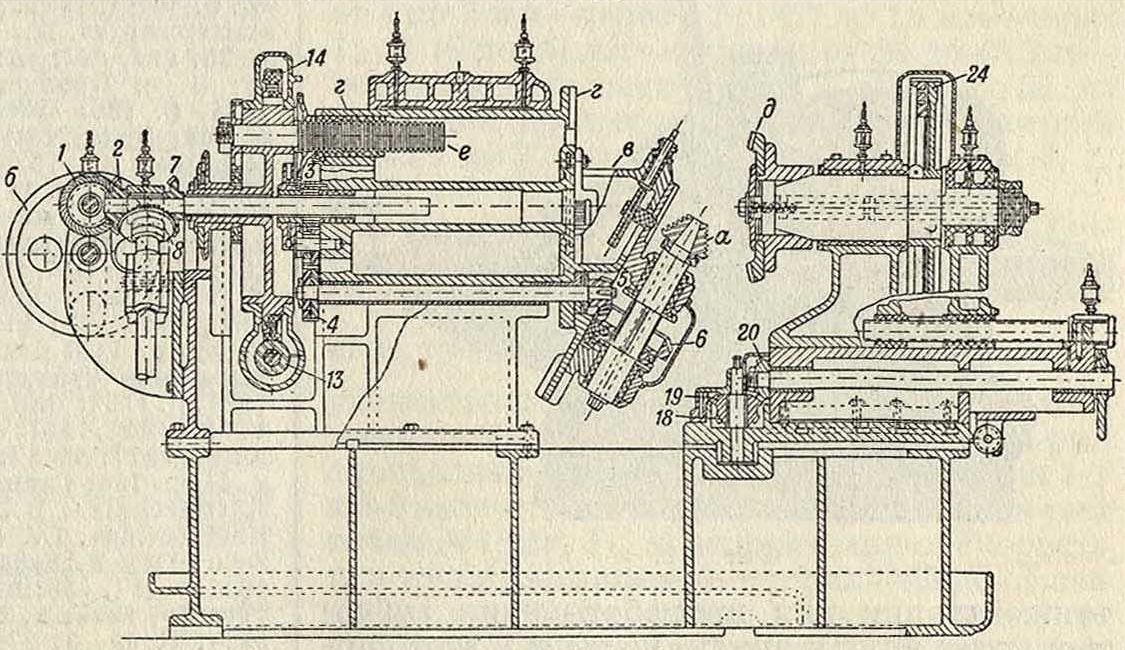

В станках Глисона (фигура 37) для обработки конических колес с круговыми зубцами рабочим инструментом является фрезер особой формы, представляющий режущей кромкой своих зубьев поверхность зубца плоского колеса с образующими в виде

дуги круга. В 3. с. Глисона новейшей конструкции фрезер совершает лишь рабочее движение; движения же обкатывания и деления совершаются обрабатываемым зубчатым колесом. Фрезер а получает вращение непосредственно от электромотора б через передачу. Обрабатываемое колесо в сидит на

шпинделе г, помещающемся в люльке д; люлька может качаться в кольцевых направляющих вокруг оси, которая совпадает с горизонтальной образующей начального конуса колеса. Колебательное движение люльки

Зуборезный станок системы Маага.

Быстроходный зуборезный станок системы Нормальный зуборезный станок системы феллоу. Феллоу.

ПццццЦЦ

Быстроходный зуборезный станок системы Глисона.

Зуборезный станок системы Пфаутера. обусловливает движение обкатывания обрабатываемой шестерни по основному плоскому колесу. Шпиндель г получает вращение обкатывания от сектора е, зацепляющегося

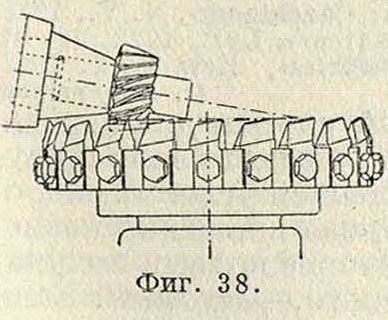

с частью плоского колеса ж, неподвижно укрепленного на станине 3. с. По окончании одного полного движения обкатывания, осуществляемого шатуном з от вала и, сидящая на последнем шайба с фигурной канавкой к отводит назад фрезерную бабку, и делительный аппарат л поворачивает зубчатое колесо на один зубец. Взаимное положение фрезера и обрабатываемой шестерни видно из фигура 38. Весьма интересным является 3. с. системы NationalTwistDrill

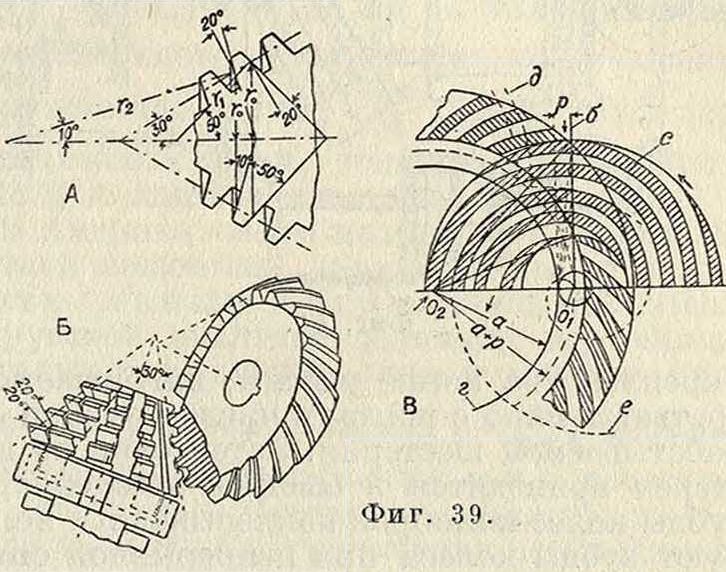

a. Tool Со. в Детройте (С. Ш. А.), работающий по способу обкатывания, причем рабочим инструментом является конич. червячный фрезер (фигура 39, А—разрез и основные размеры, фигура

39, Б—рабочее положение относительно обрабатываемого колеса). Теоретич. исследование показывает, что при вращении такого фрезера зубцы его зацепляются с зубцами плоского колеса, образующими которых являются укороченные или удлиненные эвольвенты; схематически это изображено на фигуре 39, В, где с есть развернутая поверхность червячного фрезера, б—линия, по которой совершается в пространстве зацепление зубцов фрезера и плоского колеса, 01 — центр конуса червяка, 02 — центр плоского колеса, г— основн. окружность эвольвенты радиуса а, д — удлиненная эвольвента и е—архимедова спираль, которая образована в плоскости развернутого фрезера линиями его зубцов; уравнение ее ρ=ρφ, где р=t: π.

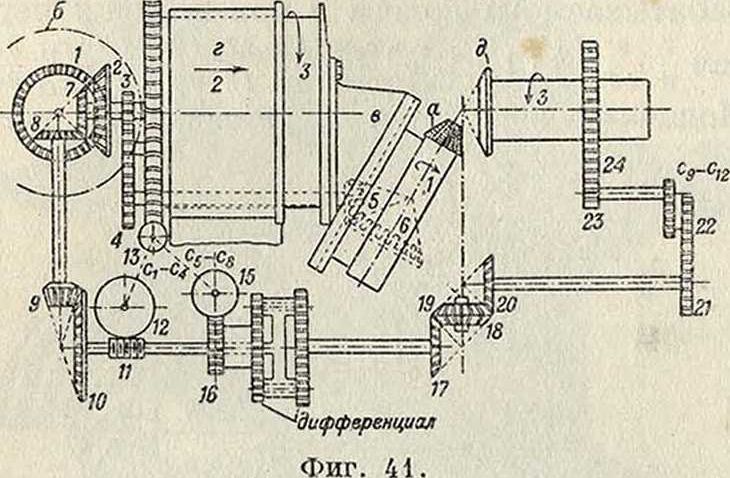

Разрез станка, работающего по описанному способу, изображен на фигуре 40, а схема привода—на фигура 41. Рабочее движение фре зер а получает от шкива б через передачу 2 d в » Движение обкатывания осуществляется вращением всей фрезерной головки в вокруг оси барабана г через передачу

7 9 11 с,С, 13

8 То Ы с,с, 77 “ одновременным вращением обрабатываемого колеса д при помощи передач - — - (1 + 2 — ϋίϊ!Is ) TL HL 2_1 Мд 21 А 8 То 7 2 - C1C1C1C, 16 ) 18 20 22 с,„с12 24

Подача совершается перемещением всего

основного барабана г при помощи винта е. Три набора сменных шестеренок осуществляют следующие переменные элементы передачи: обусловливают двиясение по дачи, колеса ~ передают на кожух диффе ренциала, а следовательно и на обрабатываемое колесо, движение обкатывания, колеса —— служат для сообщения обрабатыва-

С,0С12

емой шестерне угловой скорости, соответствующей числу зубцов ее. Расчет сменных передач тождественен со станком системы Пфаутера (ем. выше). Этому способу присущ тот лее источник ошибок в зацеплении, что и способу Пфаутера; однако, измерениями доказано, что в случаях, встречающихся на практике, эта ошибка не играет почти никакой роли. К числу 3. с. следует отнести также и станки, служащие для последующей отделки зубчатых колес. В последнее время в С. III. А. получил распространение способ уплотнения поверхности зубцов наклепом помощью точно изготовленных, закаленных

Фигура 40.

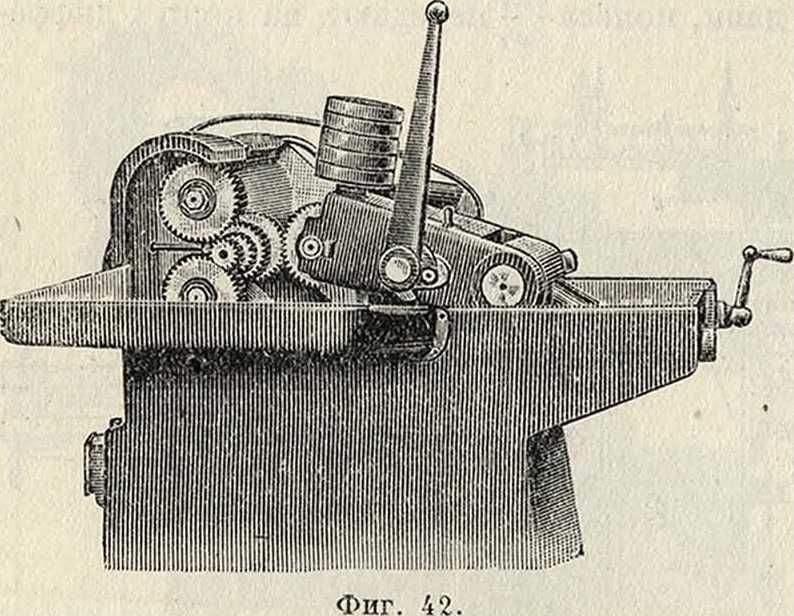

и отшлифованных колес-калибров. Станок для производства этой операции изображен на фигуре 42; принцип работы чрезвычайно простой: обрабатываемую шестеренку вкладывают между тремя колесами-калибрами, из которых два—постоянных, а третье

укреплено па конце рычага, нагружаемого соответственно с шагом и числом зубцов обрабатываемой шестерни. Затем одна из шестерен приводится в быстрое вращение, и зубцы колес-калибров наклепывают и полируют зубцы колеса при непрерывной смазке смесыо из керосина и машинного масла (4:1); вращение производится сначала в одну, затем в другую сторону; продолжительность всей операции составляет 0,7—

1,5 ск. на один зубец. Раньше строились

также станки для прирабатывалия зубчатых колес друг к другу, но теперь этот способ употребляется лишь для особо точных колес, полируемых после шлифовки тончайшим трепелом или паризкским мелом. Такой станок в основе состоит из двух шпинделей, находящихся в двух точно устанавливаемых салазках; один шпиндель снабжен движущим механизмом, другой—тормозом. Главное условие правильной работы этих станков заключается в точности установки шпинделей и постоянстве сопротивления тормоза.

Лит.: Гавриленко А., Механич. технология металлов, 2 изд., ч. 4, вып. 3, стр. 163, М., 1926; Бажин А., Работа с делительной головкой, Л., 1926; его же, Нарезание шестерен на Фрезерных станках, Л., 1925; Боров и ч Л., Руководство к расчету наборных колос при работах на токарных и Фрезерных станках и зуборезных машинах, 13 изд., М., 1926; В иль да Г., Станки и механизмы для обработки металлов, пер. с нем., вып. 2, М., 1923; Меламед И., Наладка зуборезных станков и работа на них. М.—Л., 1927; Гюлле Ф. В.,Станки, пер. с нем., т. 1—2, М., 1926; Н и 11 e F. WDie

Werkzeugmaschinen, 4 АиП., В., 1923; К ager е г F., Moderne Werkzeugmaschinen, 2 Auflage, Wien. 1923; Schlesinger G., Die Arbeitsgenauigkeit der Werkzeugmaschinen, B., 1927; Preger E., Werk-zeuge u. Werkzeugmasehinen, 7 Auflage, Lpz., 1927; Barth C., Die Grundlagen d. Zahnradbearbeitung, B., 1911; О berg E., Spur a. Bevel Gearing, N. Y., 1920; О berg E., Spiral a. Worm Gearing, N. Y., 1920; Buckingham E., Spur Gears. Design, Operation a. Production, N. Y., 1928; Machinery’s Encyclopedia, vol. 3, N. Y., 1925; Logue С. H. a. Trautschold It., American Machinist Gear Book, N. Y., 1922; Ряд статен E. В и с k i n g h a m’a в «American Machinist», L., 1926—27; «Engineering», L., 1928, v. 125, p. 531, 598; «Werkstattstechnik», B., 1924, p. 73, 121, 190, 438; ibid., 1929, p. 75; «American Machinist», L., 1928, v. 68, p. 810; «Werkzeugmasehine», B., 1926, Jg. 30, p. 589, 620; «Z. d. VDI», 1920, B. 64, p. 208; ibid., 1922, B. 66, p.308,679,813; ibid., 1924, B. 68, p. 913,1075,1105; ibid., 1925, B. 69, p.482;ibid., 1928, B. 72, p. 259. По отдельным вопросам; 3. с. с формовым инструментом:«Werkstattstechnik»,В., 1924, р. 85, 135; Протасочные 3. с.: «American Machinist», L., 1928, v. 69, p. 539; «Werkstattstechnik», B., 1927, p. 563; 3. с. ПФаутера: ibid., В., 1924, p. 80, 115, 700,

1926, p. 441, 712; «Iron Age», N. Y. 1926, v. 117, p. 1063; «Z.d.VDI», 1920, B. 64, p. 839; ibid., 1927, B. 71, p. 731; «Engineering», D., 1926, v. 121, p. 193; 3. c. Maara: «Werkstattstechnik», B., 1924, p. 88; «Automobile Engineer», N. Y., 1928, v. 18, p. 21; «Z. d. VDI»,

1927, B. 71, p. 509; «Maschinenbau», B., 1926, B. 5, p. 402; «Shipbuilder», I,., 1928, v. 35, p. 225; 3. c. Феллоу: «Werkstattstechnik», B., 1924, p. 113, 696; «Machinery», N. Y., 1922, v. 28, p. 407; «Engineer», I,., 1922, v. 133, p. 700; «Werkzeugmasehine», B., 1928, Jg. 32, H. 22; 3. с. Сайкса: «Werkstattstechnik», B., 1926, p. 414, 451; ibid., 1924, p. 697; «American Machinist», L., 1925, v. 62, p. 554; «Machinery», N. Y., 1928.V.34, p. 777; «Engineering», L., 1928, v. 125, p. 462; 3. c. прочих систем для нарезки цилиндрических колес; «Werkstattstechnik»,В., 1924,p. 112,1 86; «Machinery». N. Y., 1927,v. 33,р. 474;ibici., 1925, v. 30, 3; «Machinery», L., 1927, v. 30, p. 689; «Trans. of the American Society of Mechanical Engineers», N. Y., 1928, v. 50. 27, p. 17; «Engineering», L., 1927, v. 124, p. 670; «Z. d. VDI», 1922, B. 60, p. 197; 3. с. Глисона: «Werk-stattstechnik», В., 1924, p. 129; «Machinery», L., 1928, v. 33, 824, 843; «American Machinist», L., 1927, v. 67, 22; 3. с. БраиденОергера: «Werkstattstechnik», B., 1924, p. 130; «Werkzeugmasehine», B., 1927, Jg. 31, p. 138; 3. c. National Twist Drill Со.: «Werkstattstechnik», В., 1924, p. 161; «Werkzeugmasehine», B.,

1928, Jg. 32, p. 183; «Z. d. VDI», 1927, B. 71, p. 255;

3. с. других систем для нарезки конич. зубчатых колес: «Werkstattstechnik», В., 1924, р. 124, 142, 156, 194; «Z. d. VDI», 1927, В. 71, р. 507; ibid., 1922, В. 66, р. 197;Шлифовалыше 3. с.: «Werkstattstechnik», 1924, р. 132,185,440; ibid., 1927,p.564;«Machinery»,L., 1921, v. 18, p. 147; Станки для полировки, приработки и испытания зубчатых колес: «Werkstattstechnik», В., 1924, р. 1103; ibid., 1928, Н. 23; «Machinery», L., 1928, v. 33,р.822,1927,v.31,р.784;«AutomotiveIndustries», Ν.Y., 1927, v. 57, p. 583; «Machinery», N. Y., 1928, v. 34, p. 749; Станки для закругления зубцов: «Werkstattstechnik», В., 1926, р. 738; «British Machine Tool-Engineering», L., 1927, 47; Зуборезный инструмент: Z i e t i n g Г., Fraser, В .,1925; «Werkstattstechnik» ,Β., 1924,ρ.417, 439;ibid., 1926,ρ.6;«Canadian Machinery», Toronto, 1927, v. 38, ρ. 17; «American Machinist», L., 1928, v. 69, p. 379, 469, 491; «Machinery», L., 1928, v. 32. p. 633; «Machinery», N. Y., 1921, ль 28, p. 138; «Werkzeugmasehine», B., 1924, Jg. 28, p. 63; Охла ждение и смазка зуборезного инструмента: G о t t-w e i n, Kiihlen u. Schmieren bei Metallbearbeitung, 2 Auli., B., 1928; «Z. d. VDI», 1929, B. 73, p. 643; Обработка неметаллич. зубчатых колес: «Maschinenbau», В., 1928, В. 7, И. 14; «Machinery», N. Y., 1928, v. 34, 7; «Maschinenkonstrukteur», Lpz., 1928. Jg. 61, p. Ill; «Automotive Industries», New York, 1928, V. 58, p. 654. Л. Павлушков.