> Техника, страница 48 > Игольное производство

> Техника, страница 48 > Игольное производство

Игольное производство

Игольное производство, производство ручных швейных игол, иго л для швейных машин и булавок.

Основные материалы. Для И. п. употребляют стальную или железную проволоку, причем иглы толще 1 миллиметров изготовляются из железной проволоки, т. к. толстые иглы, сделанные из стальной проволоки, плохо проштамповываются в ушке. Сталь ная и железная проволоки должен быть точно калиброваны, а для 0 от 0,65 до 0,9 миллиметров—протянуты через контрольный алмаз; при последней протяжке применяют или бескислотный состав или слабо кислотный раствор с примесыо медного купороса и оловянной соли (чтобы проволока не подвергалась ржа влению при хранении). Наружная поверхность проволоки должен быть гладкой и не иметь заусенцев, трещин, ржавчины и плен. Основные качества и состав стальной проволоки, применяемой в И. п., приведены в таблице 1.

Таблица 1 .—С о с т а в и качества стальной проволоки, применяемой в игольном производстве.

.а I С.. 0,75—0,90

I Мп.. 0,30—0,40

5§ш) Si.. 0,15—0,20

о i Pii н S.. Следы

Вр. сопротив. на разрыв в килограммах/лш“. 80—100

Удлинение в %.. 4—5

Допуски (в миллиметров) па овальность и калибровку для проволоки:

0 ДО 0,9 миллиметров.. + 0,01

0 ОТ 0,9 ДО 2 миллиметров.. ± 0,02

0 свыше 2 миллиметров.. ±0,03

Микроструктура..Перлит. Из лом мелкозернистый

0 проволоки В ММ. ДО 1,5 1,5-2 2—2,5 >2,5

Наименьшее число загибов на 180° в тисках с радиусом кривизны губок =

=60 лш до разрушения образца. 10 9 7 5

Наименьшее число скручиваний образца длиною 200 миллиметров до его разрушения

(ПОЛНЫХ оборотов) 10 9 8 7

Стальная проволока должен быть светлотянутая и поступает в обработку в отожженном виде. Железная проволока должна выделываться из литого железа, иметь в изломе волокнистое или мелкозернистое строение и после протяжки в окончательный размер должна удовлетворять вышеуказанным испытаниям, причем испытанию подвергается неотож-женпый образец.

I. Производство швейноручных игол. Пер вая операция—р езка проволоки на стержни определенной длины (длина стержней обычно равняется удвоенной длине игол)—исполняется на специальных станках для резки проволоки, снабженных двумя ножами, которые приводятся в движение кулаками, насаженными на валу станка. За один удар ножей отрезается до 4 стержней (подача иод каждый нож идет в две проволоки), падающих вниз в особый ящик. Производительность станка—до 60 000 стерж-ней, или до 120 000 игол, в час. Подача проволоки производится посредством клещей,

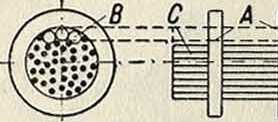

Фигура 1.

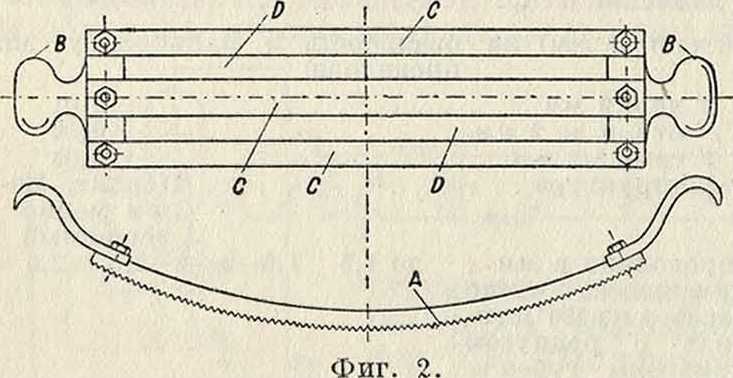

приводимых в переменно-возвратное движение кривошипным механизмом: клещи захватывают проволоку (сматывающуюся с мотков и проходящую предварительный выпрямитель), продвигают ее вперед на определенную длину и отпускают при обратном движении. Следующая операция—г о р я ч а я рихтовка (выпрямление проволоки)— имеет целью выпрямление стержней, сохраняющих частично форму дуги мотка проволоки. Для нагревания и рихтовки (фигура 1) стержни С в количестве от 4 000 до 7 500 шт. (по весу от 1,5 до 4,5 килограмм) укладывают в железные кольца А шириной от 10 до 20 миллиметров, причем сверху вставляют железные прокладки В диам. до 10 миллиметров, которые после нагрева вынимают с целью получить горизонтальную площадку для катанья вилками. Стержни нагревают в печах до 750—850° (при чем одновременно в печь закладывают 6—8 пакетов), а затем производят вручную выпрямление (рихтовку) нагретых стержней посредством катания на чугунных плитах взад и вперед специальными вилками (фигура 2), состоящими из выгнутых по дуге круга трех железных полос С, соединенных между собой пластинами с рукоятками В; нижняя поверхность А вилок—рифленая. Во время

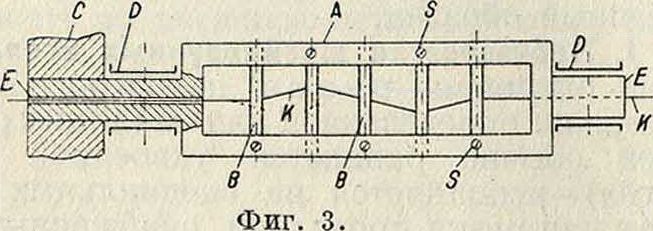

процесса прямления борты колец А (фигура 1) входят в промежутки D между полосами С. В последнее время фирмой Бюндгенс (Bund-gens, Aachen) выпущены резальные станки, снабженные приспособлением для холодной рихтовки (фигура 3), состоящим из железной рамки А с двумя высверленными но всей длине цапфами Е на одной из цапф помещается приводной шкив С. Рамка вращается в двух подшипниках D со скоростью до 2 500 об/м. В рамке высверлены отверстия, в которые вставлены 5 стальных закаленных

штифтов В, укрепленных в рамке после регулировки нажимными болтиками S. Подлежащая резке проволока К проходит со скоростью до 0,27 м/ск через цапфу рамки, а затем через раззенкованные отверстия, имеющиеся во всех штифтах В. Выпрямление (холодная рихтовка) проволоки получается вследствие криволинейной протяжки ее че рез отверстия штифтов, расположенных на разных расстояниях от оси цапф и укрепленных в быстро вращающейся рамке. Опыт работы с таким станком показал, что проволока получает вполне удовлетворительное

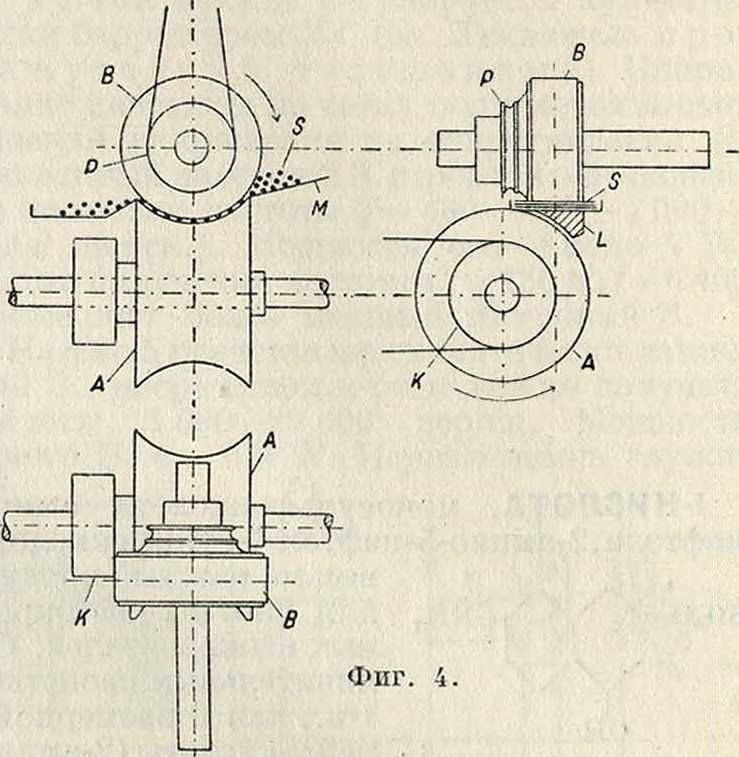

прямлеиие, но в ней возникают вредные напряжения (наклепы), для уничтожения которых необходимо всетаки стержни нагревать и частично рихтовать; продолжительность рихтовки в данном случае уменьшается на 50%. Затем концы стержней заостряют на специальном копцеточильном станке (фигура 4). Станок состоит из песчаникового или наждачного камня А (фигура камня напоминает гиперболоид вращения) диам. 250—450 миллиметров и шириной 100—210 миллиметров, вращающегося на шарикоподшипниках со скоростью до 1 900 οδ/м. (окружная скорость до 45 м/ск), и питающего диска В диам. 130 миллиметров, устанавливаемого во время работы несколько наклонно к оси камня и обтянутого резиновым кольцом. Скорость питающего диска 4^-5 об/м. Вращение камня производится от нижнего привода через шкив К, а подающего диска—от верхнего привода через желобчатый шкив Р. Стержни S скатываются с наклонной площадки М на нижнюю дугообразную направляющую (седло) L, охватывающую на 75° диск В, и медленно прокатываются по ней, причем стержни, вращаясь вокруг своей оси и соприкасаясь одним концом с вращающимся камнем, заостряются. Во избежание появления ржавчины применяется сухая точка, причем появляющаяся пыль отсасывается эксгаустером. Для обточки стержней с двух концов приходится стержни пропускать через станок два раза. Производительность станка для мелких и средних К» игол— до 25 000 стержней в час; расход энергии— до 2 1Р ; срок службы одного наждачного камня 3,5—4 месяца, песчаникового—1 месяц; последние дают иглы лучшего качества, т. к. не накаливают стержней во время заточки, не портят гладкой поверхности и не производят отрыва конца. При постановке на станок камни должен быть тщательно выбалан-сированы и выправлены. Следующая операция—ш л и ф о в к а середины у стерж-

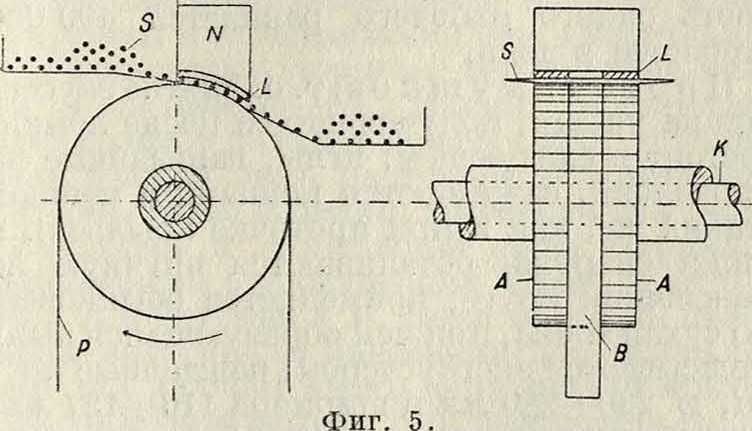

ней на ширину 15—20 миллиметров—имеет назначение счистить на середине стержня черноту, получившуюся после горячей рихтовки," т. к. иначе при штамповке и пробивке чернота вдавливается внутрь ушка. Шлифовка производится на специальных автоматах (фигура 5),

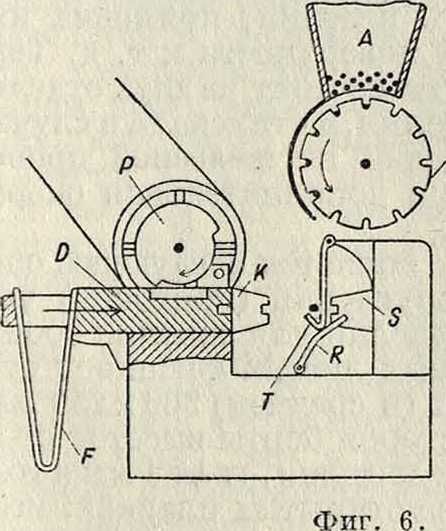

состоящих из двух вращающихся со скоростью до 10 об/м. подающих дисков А, между к-рыми вращается диск В, сидящий на оси К, пропущенной через пустотелые цапфы дисков А. Диск В делает до 1 000 об/м. и приводится в движение ремнем Р, на к-рый нанесена снаружи наждачная пыль. Стержни S скатываются с наклонной площадки под нажим N, оклеенный снизу резиной L, прижимаются к ремню Р и к дискам А, вследствие чего получают одновременно вращение и шлифовку средней части. Станок снабжен эксгаустером для отсоса пыли. Производительность станка—до 50 000 стержней в час. Крупные иглы—мешочные, трехгранные большие и др.—протачивают вручную на наждачном камне. Дальнейшая обработка состоит в проделывании ушка в игле, для чего на специальных станках сначала посредине стержней штампуют контур,сразу для ушков двух игол, а затем пробивают два сквозных отверстия. На фигуре 6 изображена схема штамповального станка фирмы Бюндгенс. Станок снабжен магазином А для стержней, которые захватываются вращающимися дисками В, снабженными желобками, и сбрасываются на поддерживающие рычаги Т. Приводимая в движение от привода

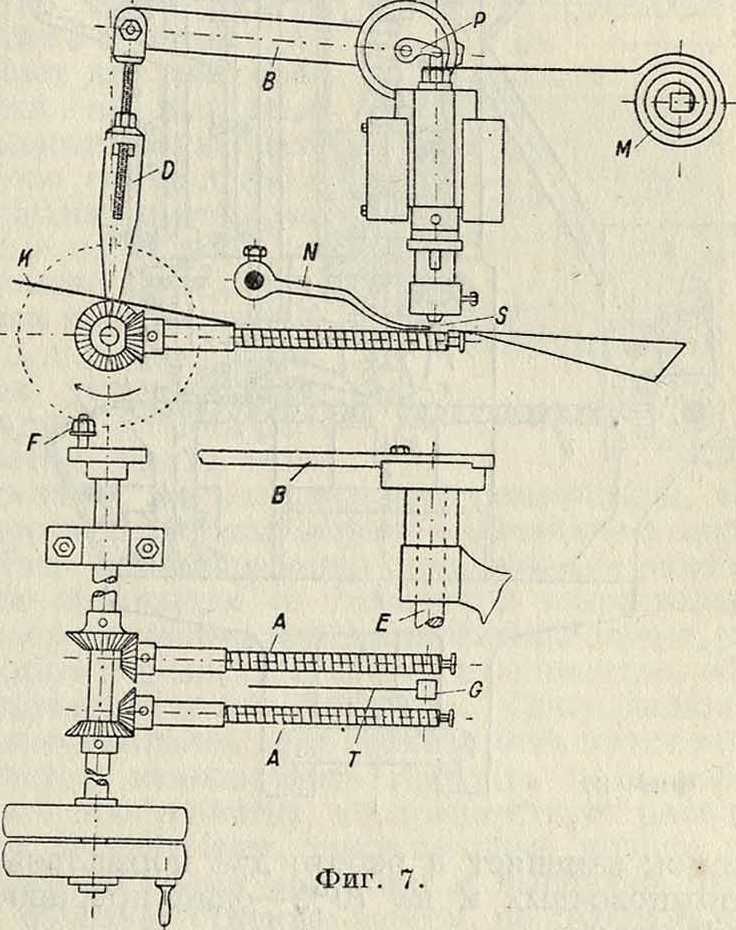

пластинка С прижимает стержни к неподвижной пластинке М и тем самым точно устанавливает середину стержня для штамповки. Молоток D со штемпелем К под действием пружины F, сжимаемой кулачным диском Р, сильным ударом штампует контур ушков в матрице S. По возвращении под действием диска Р штемпеля К на свое место два рычага R сбрасывают стержень вниз. Производительность станка—до 7 000 стержней в час, потребная мощность 0,75 IP. Штемпеля и матрицы изготовляются из стали (содержание С 0,6—0,7%), причем на них сразу гравируется до 8 отпечатков. По срабатывании штемпелей и матриц их отжигают в угольном порошке, спиливают, вновь гравируют и закаливают. Пробивка отверстий после штамповки производится на специальных автоматич. станках. Станок фирмы Бюндгенс (фигура 7) состоит из двух параллельных подающих винтов А-А, вращающихся с одинаковой скоростью и продвигающих подлежащие пробивке стержни с наклонной площадки К к пуансону S. Во избежание бокового перемещения стержней

при движении вперед они направляются линейкой Т с острой гранью, которая своим выступом входит в углубление между ушками, образованное при штамповании. В момент пробивки особый рычаг N, приводимый в движение от станка, подает стержень как раз под пуансон S и матрицу G. Пуансон S (с двумя бородками) приводится в действие кривошипом F через посредство шатуна D, рычага В, вала Е и кулачка Р; для подъема пуансона служит пружина М. Пробивочные бородки изготовляются обыкновенно из стали-серебрянки. Производительность станка около 20 000 стержней в час. За последнее время фирмой Aachener Maschinenbau G. m.

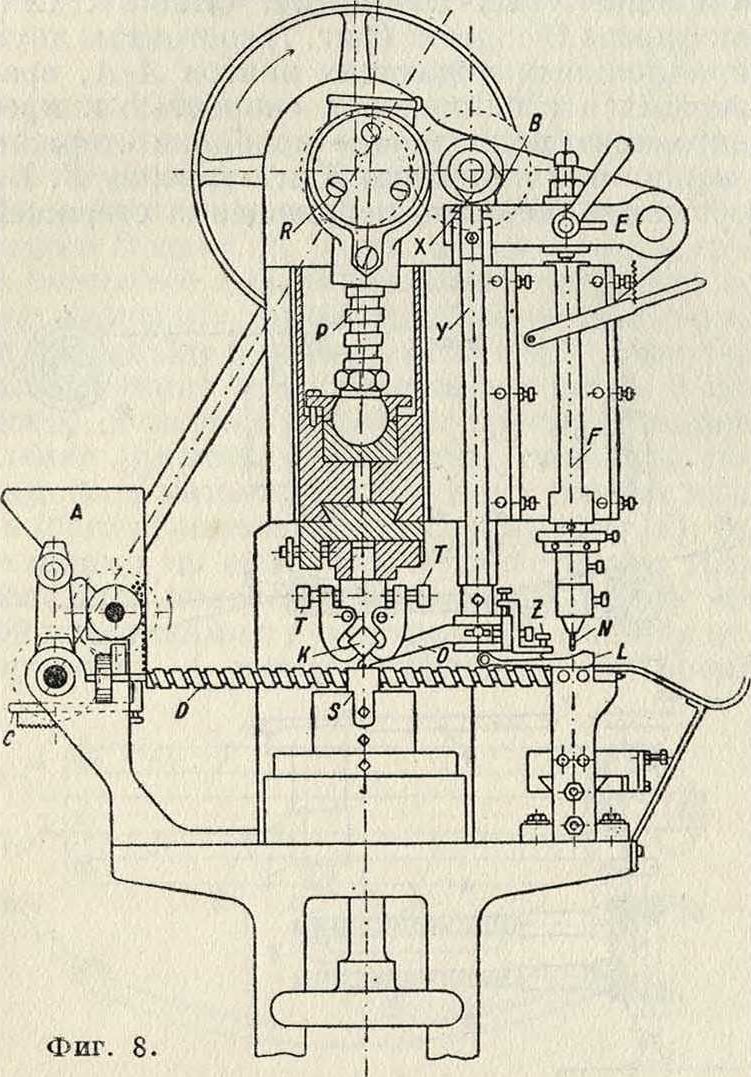

b. H. выпущен станок (фигура 8) для одновременной штамповки и пробивки. Из магазина А стержни по одному продвигаются толкателем С на два подающих винта D, которые сначала подводят стержни для штамповки под штемпель К и матрицу S, а затем для пробивки—под пуансон N. Штемпель приводится в движение эксцентриком R, нажим штемпеля регулируется винтом Р. Штемпель имеет форму куба, на каждой грани которого имеется гравировка ушков игол;

закрепление штемпеля производится винтами Т. Ползун F пуансона N ходит в вертикальных направляющих и приводится в движение через качающийся рычаг Е кулаком

В. Приводимый в движение кулаком×стержень У снабжен внизу держателем О для поддерживания стержней во время штамповки и винтом Z, нажимающим на держатель L при пробивке ушков. Производительность станка—до 14 000 стержней в час, то есть этот

I !

станок заменяет в работе два нормальных штамповочных и на 70%—один пробивочный станок.

Последующие операции, вплоть до закалки—нанизка, проточка крыльев, ломка, проточка ушков и разнизка имеют целью разламывание стержней на две иглы и удаление образующихся при штамповке заусенцев (крыльев) по бокам ушков и между ними.

Нанизка (ручная операция): стержни располагаются в ряд (80—100 шт.) и нанизываются на две пропущенные через ушки закаленные стальные проволоки (планки) длиной ок. 100 миллиметров; назначение операции— придать надлежащее положение стержням и облегчить обращение с ними при дальнейшей обработке; производительность одного рабочего при нанизке—до 15 000 стержней в день.

Проточка крыльев, то есть снятие заусенцев по бокам ушков, производится только со средними и мелкими иглами, начиная с № 2 и тоньше, при обработке же крупных игол ограничиваются только проточкой ушков; нанизанные на проволоки иглы зажимаются в щипцы (губки которых изнутри обтянуты резиной), и заусенцы стачивают на наждачном круге; производительность одного рабочего—220 000 стержней в день.

Ломка стержней между ушками производится вручную, причем получаются два ряда игол, нанизанных на проволоку; операция эта вредна для здоровья рабочего, т. к. во время ломки стержней приходится все время упирать в дощечку, повешенную на ремне на груди рабочего; производительность одного рабочего равняется 400 000 стержней в день.

П р о т о ч к а у ш к ов, то есть снятие заусенцев на ушках, получающихся после ломки, состоит в следующем: иглы, нанизанные на проволоки, зажимаются концами в щипцах (таких же, как и при проточке крыльев), и ушки снаружи обтачиваются вручную на наждачном круге; применяется обыкновенно сухая точка, причем образующаяся пыль отсасывается эксгаустером; наждачные круги, 0 230—280 миллиметров и шириной 110—127 миллиметров, при обточке делают до 3 000 об/м.; срок службы круга 4—5 месяцев; производительность одного рабочего—до 157 000 игол в день.

Разнизка (ручная операция) имеет целью снять вручную нанизанные иглы с проволок. После означенной операции иглы поступают на закалку.

Имеются специальные автоматы фирмы Бюндгенс, которые производят ломку, обточку крыльев и ушков, причем операция нанизки отпадает. Стержни закладывают в магазин, откуда они подводятся подающими винтами к движущемуся вверх и вниз ломающему приспособлению; затем иглы захватываются с двух сторон двумя вращающимися вокруг своих осей щипцами и подводятся ими для обточки к двум наждачным кругам; при этом нижняя губка щипцов во время обточки имеет горизонтальное движение по отношению к верхней губке, вследствие чего иглы во время обточки получают вращение вокруг своей оси для надлежащей обточки ушка; дальнейшим поворотом щипцов обточенные иглы складываются на две укрепленные но бокам станка площадки. Производительность станка доходит до 18 000 игол в час.

Термическая обработка—одна из самых ответственных операций И. п.; от правильности ее зависят равномерная твердость и упругость изделий, прямизна их, чистота наружной поверхности и т. д. Термическая обработка состоит из двух отдельных операций: закалки,и отпуска, а в случае изготовления изделий из железной проволоки производится дополнительная операция—цементация.

1) 3 а к.а л к а является следующей операцией после закругления (проточки) ушков. Нагревание изделий для закалки производится на железных листах толщиной от 4 до 6 миллиметров, размером (в среднем) 300x250 миллиметров, имеющих с двух сторон борты высотой от 15 до 20 миллиметров. Крупные изделия, 0 от 1 миллиметров и толще, нагреваются на открытых планках; мелкие изделия, 0 меньше 1 миллиметров, нагреваются на планках, снабженных крышками, для предохранения мелких изделий от непосредственного действия пламени в печи и воздуха при переносе нагретых изделий из печи к закальным бакам. Процесс закалки состоит в укладке изделий на раскаленные планки равномерным слоем толщиной от 4

до 6 миллиметров с присыпкой концов изделий мелким угольным порошком, в нагревании в печи в течение 6—12 мин. при 740—800°, в зависимости от содержания углерода и размера изделий, в охлаждении в масле—хлопковом, льняном или машинном. Для получения прямых и равномерно закаленных изделий они должен быть равномерно нагреты и погружаемы в охлаждающий бак в вертикальном положении (торцом); температура масла (в среднем 30-Н300) должна соответствовать размеру изделия и сорту стали; глубина бака должна быть настолько значительной (до 1 м), чтобы изделия, достигнув дна бака, охладились в достаточной мере. Нормальные размеры охлаждающих баков: 0 от 0,8 до 1 метров и глубина 1 метров Баки или должен быть снабжены внутренним змеевиком для охлаждения или должны иметь наружное охлаждение проточной водой. Для вынимания закаленных изделий внутри баков устанавливают вставные железные продырявленные тарелки (корзинки).

2) Отпуск следует непосредственно за закй и производится обыкновенно нагреванием в вискозине (с t° вспышки 320°), в специальных печах, имеющих бак 0 0,6— 0,7 метров и глубиной 0,7 метров для нагревания масла. Иглы опускаются в бак в продырявленных сосудах, нагреваются в течение 10—12 мин. при температуре 180—280°, в зависимости от степени закалки, затем сушатся в сухих древесных опилках и медленно охлаждаются в закрытых деревянных ящиках в течение 6—8 часов.

3) Цементация производится в чугунных или стальных ящиках, размерами в“ среднем 0,3х0,3х0,6 метров и вместимостью до 90 килограмм изделий в готовом виде. Ряды игол укладывают вручную слоями толщиной в 15—20 миллиметров и засыпают между рядами и поверх их цементирующим материалом, состоящим из смеси мелко размолотого древесного угля и рогового вещества (от 7 до 10%); рабочий штыкует каждый слой особой лопаткой, для лучшего перемешивания изделий с цементирующим материалом. По наполнении ящик закрывают крышкой, обмазывают глиной и ставят в печь. Нагревание ящиков (одновременно до 10 шт.) производится в специальных печах при 850— 900°,в продолжение 12—14час. После цементации перед закй производят вторую, дополнительную горячую рихтовку игол.

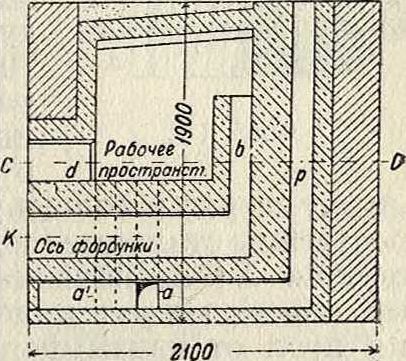

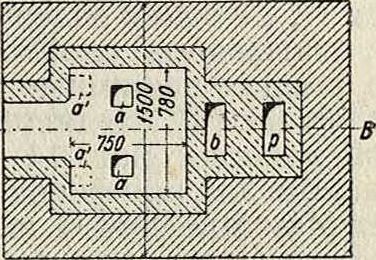

Печи для термической обработ-к и должны допускать регулировку подачи топлива и притока воздуха. Коэфф. избытка воздуха не должен превышать 1,2—1,3, и сгорание топлива должно происходить, немного не доходя до полного сгорания (коптящее пламя). В правильно сконструированной печи кусок древесного угля, брошенный в топку или в рабочее пространство, пробыв продолжительное время раскаленным, не должен уменьшаться в весе. Дрова, в особенности сырые, для топки не пригодны, т. к. они имеют гигроскопическую и химически связанную воду, которая действует крайне вредно на" раскаленные изделия, давая окислы; последние оставляют на поверхности изделий язвины, иногда настолько глубокие, что в дальнейшем их нельзя уда лить самой энергичной шлифовкой в катальных машинах. На фигуре 9 изображена наиболее совершенная по конструкции из существующих в СССР нефтяная закалочная печь. Горячие газы из топочного пространства к по вертикальному каналу b поступают в рабочее пространство, откуда по двум вертикальным каналам а спускаются вниз в горизонтальный боров, а затем по вертикальному

Разрез по А В

Разрез по CD

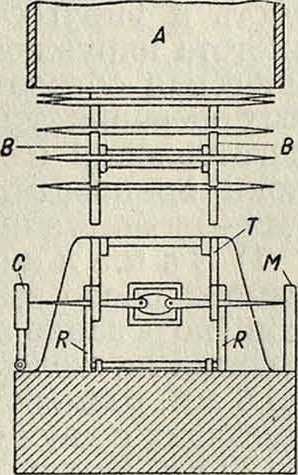

дымоходу р направляются в дымовую трубу. Печь рассчитана на одновременное нагревание (для закалки) двух планок; последние загружают в рабочее пространство через отверстие d и устанавливают для нагревания на железные колосники квадратного сечения (50 х х 50 миллиметров), поставленные на ребро и лежащие на подкладках из огнеупорного кирпича. Планки устанавливают в печи с таким расчетом, чтобы середина их приходилась над каналами а, чем достигается равнохмерное нагревание планок. Печь для нагревания стержней для рихтовки отличается от описанной выше только расположением вертикальных каналов а, которые переносятся вперед в положение, обозначенное на фигуре 9 буквой а. Такое расположение каналов дает возможность почти полностью использовать площадь пода рабочего пространства, не препятствует рабочему перекатывать рихтовальные кольца по поду во время загрузки и выгрузки печи и образует огневую завесу, не дающую наружному воздуху возможности проникнуть в рабочее пространство при открытой загрузочной дверке. Данные о печах для термич. обработки сведены в таблице 2.

Таблица 2.—X а р а к т е р и с т и к и и е ч е и для термической о б р а б о т к и.

Фигура 9.

| Название печей | ||

| Характеристики | зака лочная | ’ рихтовальная |

| Коэфф. избытка воздуха. | 1,3 | 1,3 |

| Давление воздуха у фор- | ||

| сунки в миллиметров вод. ст. | 800—350 | 300—350 |

| Разрежение в дымовой тру- | ||

| бе в миллиметров вод. ст. | 3—4 | 3—4 |

| Расход нефти в час в килограммах. | 6,5 | 7,2 |

| Содержание СО в отходя- | 2,5 | |

| щих газах в %. | 2 | |

| Часовая производитеть- | ||

| ность печи в килограммах (изделий) | 25—30 | 30—35 |

Отделочные операции. После закалки и отпуска иглы сортируют, для чего их предварительно насыпают на совок (деревянный ящик с бортами, обитыми листовым цинком) и трясут вручную в горизон-

€щ§

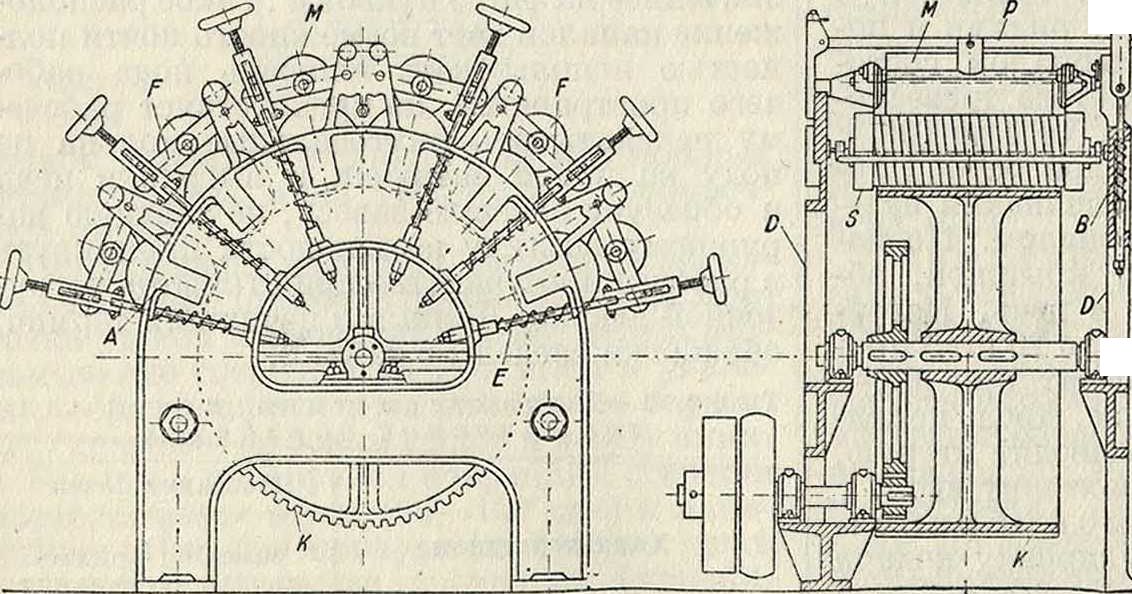

тальном направлении вперед и назад до тех пор, пока иголки не расположатся взаимно параллельно. После сортировки (фигура 10) иголки, в количестве до 18 килограмм, укладывают параллельными рядами в 8 — 10 слоев на сложенном в несколько раз плотном холсте S вперемежку с шлифовальной мастикой, состоящей из смеси наждака Х°№ 40, 48 и 60 и ядрового мыла, с примесью масла (наждака в мастику кладут 30% и мыла— 70%). Затем холст сворачивают вместе с Фигура ю. иголками имастикой в рулоны (паки) и обертывают сверху в холщевую оболочку, в к-рую простеганы стальные (содержание С до 0,9%) стержни N·, назначение их—создать плотный корсет вокруг рулона для предохранения игол от изламывания. Сверху корсета рулон плотно обертывают сыромятным ремнем С, а с боков надевают чугунные крышки В, стягиваемые скобкой К; последняя имеет на концах нажимные болты с квадратными головками R, входящими в гнезда А катальной машины (фигура 11). Роторная катальная машина для шлифования игол фирмы Aache-ner Maschinenbau G. m. b. II. состоит из двух станин D, между к-рыми вращается со скоростью 25 об/м. рифленый по наружной поверхности чугунный барабан К. К барабану прижимаются шесть рулонов S посредством шести чугунных катков М, которые в свою очередь нажимаются через рычаги FuP пружинами Е. При вращении барабана К, рулоны вращаются, причем возникает взаимное трение между иглами и мастикой, и иглы

Фигура и.

шлифуются. Процесс полирования (катания) длится 12—16 час. и повторяется 3—4 раза, причем после каждого раза рулоны вскрывают, иглы промывают в горячей мыльной воде, снова трясут, укладывают с мастикой в рулоны, и т. д. Последний тур (так иаз. политурный) делается на мастике, состоящей из крокуса с гарным маслом. После последнего тура иголки окончательно промывают в барабане с керосином и сушат в сухих опилках. В И. п. следует употреблять для просушки игол только березовые, осиновые и пальмовые опилки; опилки же от смолистых пород дерева портят качество изделий, а ольховые придают иглам красный цвет. Шлифование игол в катальных машинах связано с большим расходом вспомогательных материалов: в среднем на шлифовку одного рулона (17—18 килограмм игол) расходуется 1,63 килограмма мыла ядрового, 1,98 килограмм наждака Ж» 40, 48 и 60, 2,21 метров холста (шириной 0,71 м), 0,64 метров ремня сыромятного, 0,24 килограмма масла растительного (или гарного), 0,066 килограмм крокуса, 0,272 килограмма керосина и 6,6 килограмм опилок. После полировки производятся следующие операции. С т р я с к а—производится тем же способом, что и стряска после закалки перед укладкой игол в рулоны для катальных машин. Сортов к а” по ушкам (ручная операция) имеет целью "расположить иглы ушками в одну сторону; для этого укладывают иглы перпендикулярно ребру стола, на краю его, затем посредством линейки осторожно передвигают их к ребру стола; при этом иглы, обращенные ушками вперед, падают в устроенный снизу ящик, а прочие остаются на столе. Выборка игол кривых и без ушко в—производится вручную, путем "прокатывания игол по гладкой поверхности. Выборка тупых иго л—производится вручную путем выкалывания. Полировка окончательна я—производится на специальных полировочных станках, которые по схеме действия сходны со станком для заточки концов игол, но вместо наждачного камня снабжены полировочным диском (напоминающим по форме гиперболоид вращения), изготовленным из деревянной шайбы, обтянутой по слою ваты замшей; последнюю оклеивают наждачной пылыо. Сортов-ка по длин е—производится вручную;

ΪιΐΓ.τυ укладывают в особые железные рамки (рогачи), и к концам игол с обеих сторон прижимают две деревянные дощечки, движением которых вверх и вниз продвигают более длинные иглы в верхние слои. Для сортировки по длине существуют также специальные сортировоч-(jf-ные машинки, состоящие из диска с мелкими желобками. Этот диск, вращаясь, подает лежащие в желобках иглы к восьми сбрасывателям различной длины, так что сначала сбрасываются более длинные иглы, а затем уже—более короткие. Счет и го л и упаковка их в бумажки и в пачки производятся вручную, обыкновенно по 25 штук, в черную бумагу (глянцевая бумага, окрашенная"индиго в "черный цвет). Отсчет производится специально изготовленными на каждый сорт нгол железными скобками, между губками которых помещается точно 25 игол. Затем 40 бумажек с наклеенными на них этикетками упаковываются в цветную альбуминную бумагу, в пачки.

Сорта и размеры ручных игол, а также и примерная годовая потребность в них в СССР приведены в таблице 3.

| Название и этикетка | Jtf:

игол |

0 ИГОЛ в миллиметров | Длина ИГОЛ

в миллиметров |

Год. потреби, в иглах в СССР в тыс. | Название и этикетка | №

игол |

0 ИГОЛ В ММ | Длина ИГОЛ

в миллиметров |

Год. потреби, в иглах в СССР в тыс. |

| Шарпе (Sharps), длинная; этикетка: Крест, Газель, Зеленая роза, Дама

1 1 | з/о

2/0 0 1 2 3 4 5 6 7 8 9 10 | 1,20

1,15 1,10 0,95 0.90 0,80 0,75 0,70 0.65 0.65 0.60 0.60 0,55 | 53

51 49 47 45 43 41 39 37 35 33 31 29 | 4 000 7 000 4 500 28 500 20 000 12 000 17 000 20 000 20 000 20 000 20 000 20 000 20 000 | Безымянка | S

1 2 3 |

1,20

1,15 1.10 1,00 |

52.5

49.5 46.5 “ |

36 000 I 22 000 8 200 4 300 |

| Итого.

Гофманская (Рединг) |

3/0

2/0 0 |

1.6

1,5 1,4 |

_

54 52,5 51 |

70 500

3 000 1 800 1 200 | |||||

| Итого.

• Трехгранная большая | 5/0

4/0 | 2.00

1.80 | _

89 83 | 6 000

3 000 2 100 i | |||||

| Итого.

Блюнтс (Blunts), короткая; этикетка: Белая медаль, Черный крест, Спрингстиль, Черная медаль, Зеленая роза, Дама | 3/0

2/0 0 1 2 3 4 5 6 | 1,2

1,15 1,10 1.00 0,95 0.90 0,80 0.75 0,70 | 43

41 39 37 35 33 31 29 27 | 213 000

75 000 48 000 24 000 15 000 10 000 7 000 3 000 3 000 1 000 | |||||

| Итого. Граненая швейная | _

S 1 2 3 |

1,20

1.15 1,10 1,00 |

52.5

49.5 46.5 44,0 |

5 100

1 200 700 800 500 | |||||

| Итого. | - | - | 186 000 | Итого. | Г | - | - | 3 200 | |

| Бетвенс (Betwens), | 2/0 | 1,15 | 46 | 1 600 | Шорная | 2/0 | 1,20 | 72 | 2 000 |

| полукороткая; си- | 0 | 1,10 | 44 | 2 200 | 0 | 1,15 | 66 | 1 500 | |

| няя этикетка | 1 | 1,00 | 42 | 2 200 | 1 | 1,10 | 64 | 1 500 | |

| 2 | 0.95 | 40 | 1 000 | 2 | 0,95 | 59 | 1 500 | ||

| 3 | 0,90 | 38 | 600 | 3 | 0,90 | 56 | 1 000 : | ||

| 4 | 0.85 | 36 | 600 | 1 | |||||

| 5 | 0.75 | ||||||||

| I | 6 | 0,70 | 32 | 2 800 | Итого. | - | — | - | 7 590 |

| 12 200 | Мешенная | м/с | 2,60 | 100 | 1 000 | ||||

| 12/С | 2,60 | 120 | 1 000 | ||||||

| 14/С | 3,00 | 140 | 800 | ||||||

| Фалборная | 3/0 | 1.7 | 80 | 8 800 | 14-/С | 3,50 | 160 | 800 | |

| 2/0 | 1.6 | 78 | 11 700 | 18/С | 3.50 | 180 | 600 | ||

| 0 | 1,5 | 75 | 13 800 | 20/С | 3,70 | 200 | 600 | ||

| Итого. | 7 | - | 34 300 | Итого. | — | - | - | 4 800 |

II. Изготовление игол для швейных машин.

Отличия от производства ручных швейных игол состоят: в изготовлении утонченной части при помощи автоматических токарных станков или на специальных вытяжных машинах (последние выгоднее, так как отсутствуют отходы проволоки); в фрезировке желобка на специальных (фрезерных станках посредством тонких дисковых фрезеров; в прочистке ушка на специальных машинах путем протаскивания через ушки игол шероховатой стальной проволоки; в шлифовке игол на шайбах, обитых металлической щеткой (кардолентой), и в полировке вручную на замшевых дисках, оклеенных наждачной пылью.

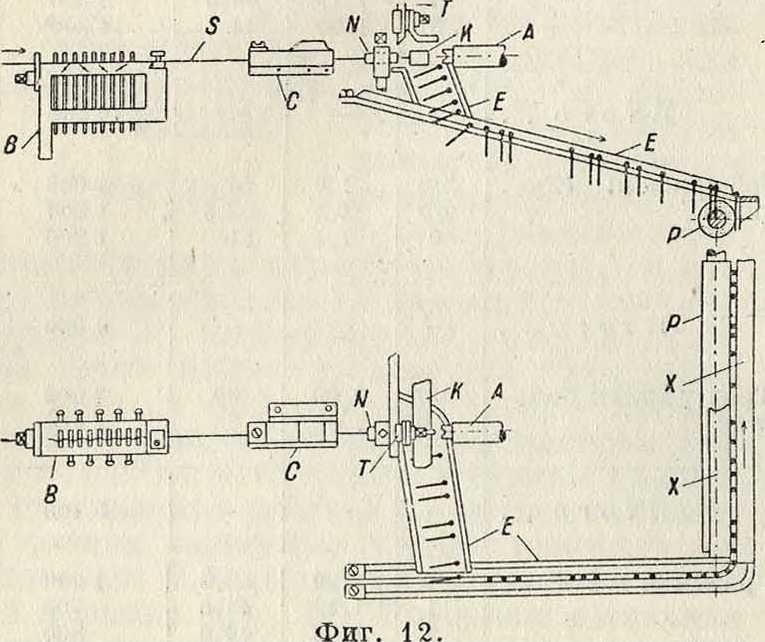

III. Производство булавок. Раньше производство булавок выполнялось вручную; изготовлялись сначала стержни (резка и заточка конца), затем головки (навивка спирали с разрезкой на колечки по два оборота), после чего головки закреплялись на незаостренных концах стержней ударом бабки небольшого приводного молотка, верх ний и нижний штампы которого (площадью не более 10 ж2) снабжались полушаровыми выемками. В настоящее время булавки производятся на машинах, устроенных по типу гвоздильных, только более сложных. Головка составляет одно целое со стержнем булавки, как шляпка и стержень гвоздя, но образуется она не в один такт, а в три, причем на этой же машине затачивается и конец булавки. На фигуре 12 изображена схема наиболее распространенного булавочного автомата фирмы Бюндгенс, работающего по следующему принципу. Проволока S, щипцами С, протаскивается через выпрямитель В и подводится к ножу Т, к-рый отрубает стержни определен, длины; чик N служит для поддержания проволоки во время отрубания стержней. Затем отрубленный стержень захватывается зажимной матрицей К, и штампом А отштамповывается головка в матрице К после этого стержни булавок, скользя по наклонным транспортерам Е, подводятся к длинному, небольшого диаметра, слегка коническому наждачному камню

23

Т. 9. m. VIII.

Р, делающему до 3 000 οδ/м.; происходит заточка конца булавок, после чего они падают в установленный внизу ящик. Заточка конца происходит в вертикальном положении, причем булавка своей головкой висит между двух планок X. Производительность автомата — до 7 000 готовых булавок в час. После автомата булавки очищаются

вращением их в деревянных барабанах вместе с опилками и затем, после сортировки (отборки брака), упаковываются в бумажные коробки, по 25—500 г. Нумерация машинных булавок следует Аахенской шкале: самые крупные, № 3/0, имеют длину 50 лш; самые мелкие, № 12,-10 миллиметров. Булавка должен быть упругой, мало податливой при сгибании, но не ломкой. Материалом для булавок служат: стальная проволока, воспринимающая нек-рую закалку, железная жесткая проволока, получающая твердость путем многократных протяжек без отжига, и упругая проволока из сплавов меди с оловом или алюминием (т. н. композиции). Булавку из композиции покрывают серебром, осаждае-мым из раствора химическим, а не гальваническим путем. Железные булавки также покрывают химич. путем оловом и серебром; последнее, однако, садится не очень прочно; более в ходу простая светлая железная булавка, ничем не покрытая. Стальную булавку вообще ничем не покрывают. Булавки со стеклянными головками изготовляются следующим образом: стержни, обыкновенно из железной проволоки, нарезают, цементируют и заостряют на вращающемся насеченном стальном диске (0 до 150 лш), делающем до 1 200 об/м. К цементированным стержням стеклянная головка пристает лучше, чем к стержням из стальной проволоки. Стеклянная головка изготовляется так: стеклянные стержни 0 до 6 миллиметров нагревают с одного конца на паяльном пламени, затем стержнем булавки снимают необходимое для головки количество стекла и умелым поворачиванием стержня превращают стеклянную массу в шарообразную головку. Для булавок со стеклянными головками используют также брак ручных швейных игол, гл. образом иглы с испорченными ушками.

IV. Производство английских булавок. Торговые номера английских булавок имеют следующую спецификацию:

Таблица 4.—Спецификация английских булавок.

| №№

була вок |

0 проволоки в миллиметров | Длина булавки в миллиметров | Ширина головки в миллиметров | Толщ, материала головки в миллиметров |

| 0 | 0,80 | 29 | 5,5 | 0,20 |

| 1 | 0,90 | 34 | 6 | 0,20 |

| 2 | 1,00 | 40 | 7 | 0.25 |

| 8 | 1,10 | 47 | 8 | 0.25 |

| 4 | 1,20 | 62 | 9 | 0.30 |

Стержни булавок изготовляются из стальной пружинной проволоки с содержанием углерода от 0,9 до 1,0% и врем, сопротивл. на разрыв 140—100 килограмм/мм2. Материалом для головок служит стальная или латунная лента, шириной от 14 до 20 миллиметров. При массовом производстве булавки выделываются на специальных автоматах, причем в комплект входят три автомата. Первый автомат предназначается для резки проволок и заточки конца; автомат фирмы Бюпдгенс обладает производительностью до 115 стержней в минуту, может резать проволоку 0 от 0,5 до

1,5 миллиметров на стержни длиной от 30 до 200 миллиметров и расходует от 0,75 до 1,2 IP.

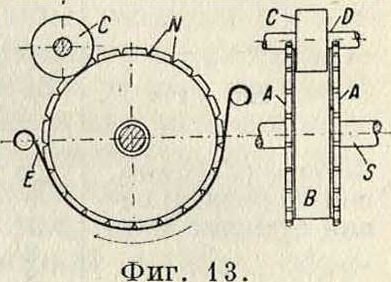

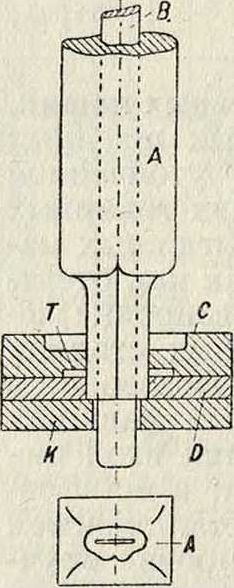

При работе автомата проволока сначала поступает в выпрямитель, затем захватывается и подводится под нож. прижимными пластинками, ΐί-рые приводятся в движение через горизонтальный рычаг эксцентриком, насаженным на вал станка. Затем отрезанные стержни (фигура 13) ложатся в вырезы N двух вращающихся дисков А-А, которые, вращаясь на валу S, подводят концы стержней для заточки к двум вращающимся и расположенным снизу наждачным камням. Вращение стержней вокруг их оси (во время заточки) достигается путем прижима их туго натянутой стальной лентой Е к диску В, который свободно насажен на вал S между дисками А-А и вращается нажимным роликом С, сидящим на валу D. Вторая операция—изготовление головки, производится на штамповальных станках с автоматической подачей ленты. Фирма Бюндгенс выпускает такие станки с производительностью до 80 шт. головохс в минуту и расходом мощности дсГо,35 ЯР. Эти станки снабжены верхним горизонтальным валом, имеющим два эксцентрика, которые приводят в переменно-возвратное движение два пуансона (фигура 14): первый—стальной закаленный фасонный пуансон А, второй— закаленный (прямоугольного сечения) стержень В, двигающийся в вертикальной щели, имеющейся по всей длине пуансона А. Рабочая часть пуансона имеет сечение за-

Фигура 14.

готовки головки; сечение стержня В по ширине и толщине соответствует внутренней ширине и толщине головки. При движении вниз пуансон А, проходя через направляющую пластинку С, вырезает заготовку для головок из стальной ленты, которая движется горизонтально в прорезе Т, имеющемся снизу у пластинки (7. Матрица D имеет вырез, точно соответствующий по контуру сечению рабочей части пуансона А. Затем начинает двигаться стержень В и протаскивает заготовку через щель в матрице К, причем заготовка получает окончательную форму головки. Для сборки булавки (соединение стержней с головками и завивка кольца пружины) фирма Бюндгенс изготовляет автоматы с производительностью до 55 штук готовых булавок в минуту, расходующие до 0,25 ЬР. Такой автомат состоит из магазина, в к-рый закладываются нарезанные и заточенные стержни, и червяков, к-рые, вращаясь, сначала подводят стержни к двум вращающимся штифтам, отгибающим незаточенные концы стержней на 3—5 миллиметров, а затем—к вертикально расположенному, подводящему готовые головки транспортеру. Головки попадают в транспортер из второго магазина (кожуха) путем подачи их вращающимся валиком, на к-ром радиально укреплены стерженьки с крючками, зацепляющими за головки в магазине. Готовые головки транспортером подаются к стержням и движением последних вперед надеваются на отогнутый конец стержня. Укрепление головки на стержне достигается автоматически посредством сдавливания задней или передней стенок головки. После того теми же червяками стержни с укрепленными на них головками подводятся к периодически вращающемуся вертикальному штифту, производящему завивку стержня для образования пружины булавки. Затем булавка автоматически застегивается и падает вниз. Следующие операции—отделочные: булавки чистят во вращающихся деревянных барабанах с опилками, после чего производят никелировку или лакировку. Булавки укупориваются в коробочки по 12 шт., а затем в пачки по 1 гроссу.

V. Охрана труда. И. п. является по своему характеру вредным для здоровья рабочих. До 20% расходуемой проволоки стачивается при заострении концов игол, при заточке ушков и полировке, идо 60% наждачных камней обращается в пыль, что при наличии сухой точки вредно отражается на здоровьи рабочих—нередки случаи заболевания туберкулезом. Необходимо, чтобы все концеточильные, ушкоточильные и полировочные станки обязательно снабжались эксгаустерами. Мокрая точка в И. п. неприменима, т. к. вызывает ржавление игол. Работа на пробивочных машинах и сортировочные операции при выборке брака требуют большого напряжения зрения, вызывая нередко заболевания глаза (утомление глаз, воспаление зрительного нерва). Нередки в работе уколы и порезы. Однообразие и утомительность работы (по ряду операций в работе участвуют только глаза и пальцы) вредно отражаются на нервной системе рабочих; необходимо отметить рациональность внесения разно образия в деятельность рабочих путем поручения одному рабочему различных операций.

Лит.: «Вестник металлопромышленности», Мо-сквз, 1925, 1—4. Н. Богданов.