> Техника, страница 96 > Измерительный инструмент

> Техника, страница 96 > Измерительный инструмент

Измерительный инструмент

Измерительный инструмент в машиностроении, инструмент и приспособления, применяемые в машиностроении для измерения линейных и угловых размеров, проверки формы обрабатываемых деталей и контроля тех же элементов готовой продукции. Все И. и. можно разделить на два больших класса: бес-шкальные и шкальные И.и. Бе.с шкальные И. и. не имеют собственной шкалы и могут т. о. служить либо для переноса размеров с инструментов, снабженных шкалой, на измеряемый предмет или обрятно, либо для сличения размеров или формы изделия с И. и. Ш к а л ь н ы е И. и. снабжены в той или иной форме шкалой и дают возможность определять абсолютные размеры измеряемых величин. По способу увеличения точности отсчета можно различать механические и оптические И. и.: у первых отсчет производится невооруженным глазом, у вторых применяются различные оптич. методы уточнения отсчетов.

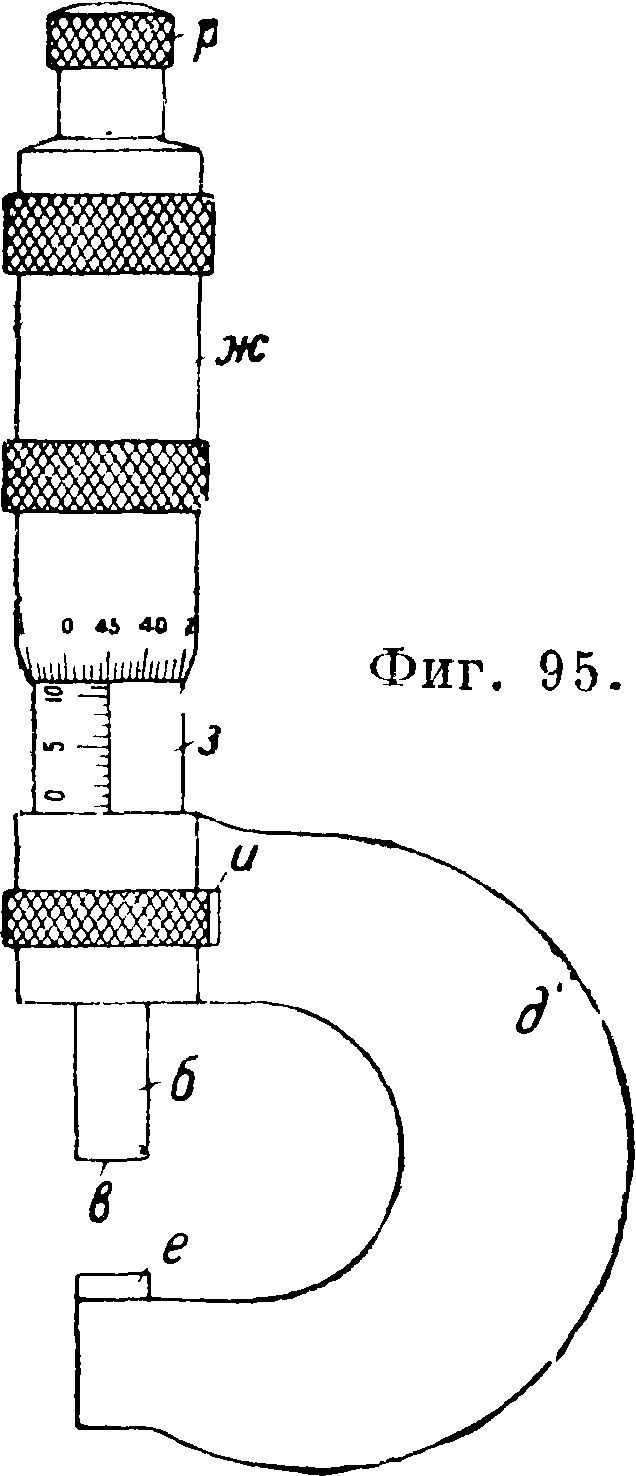

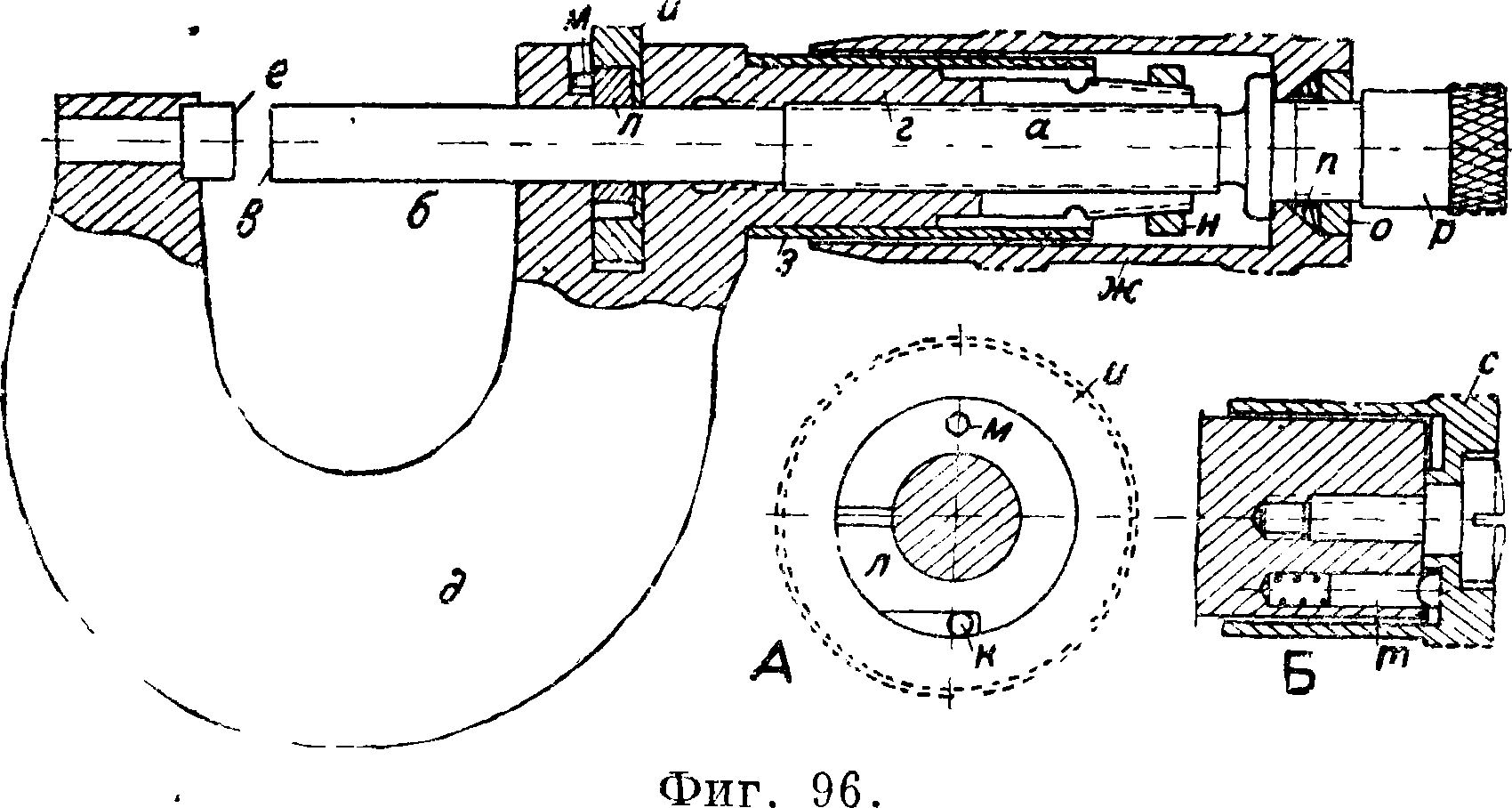

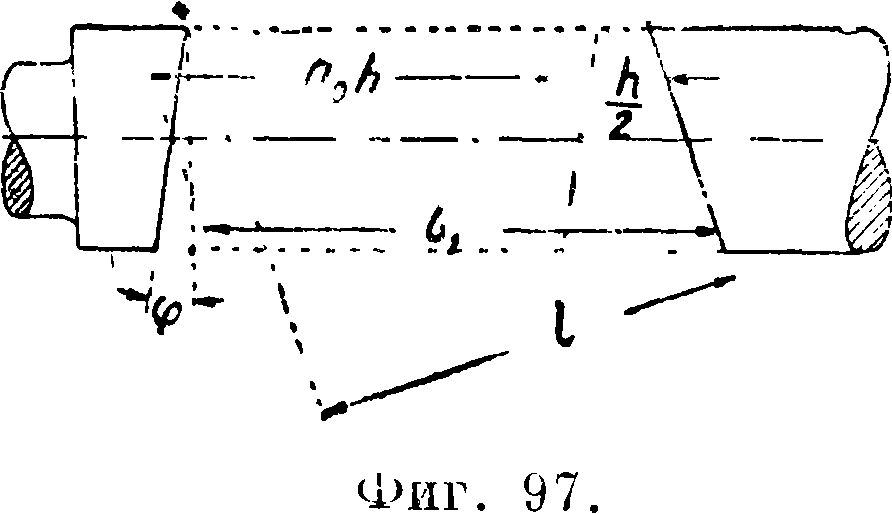

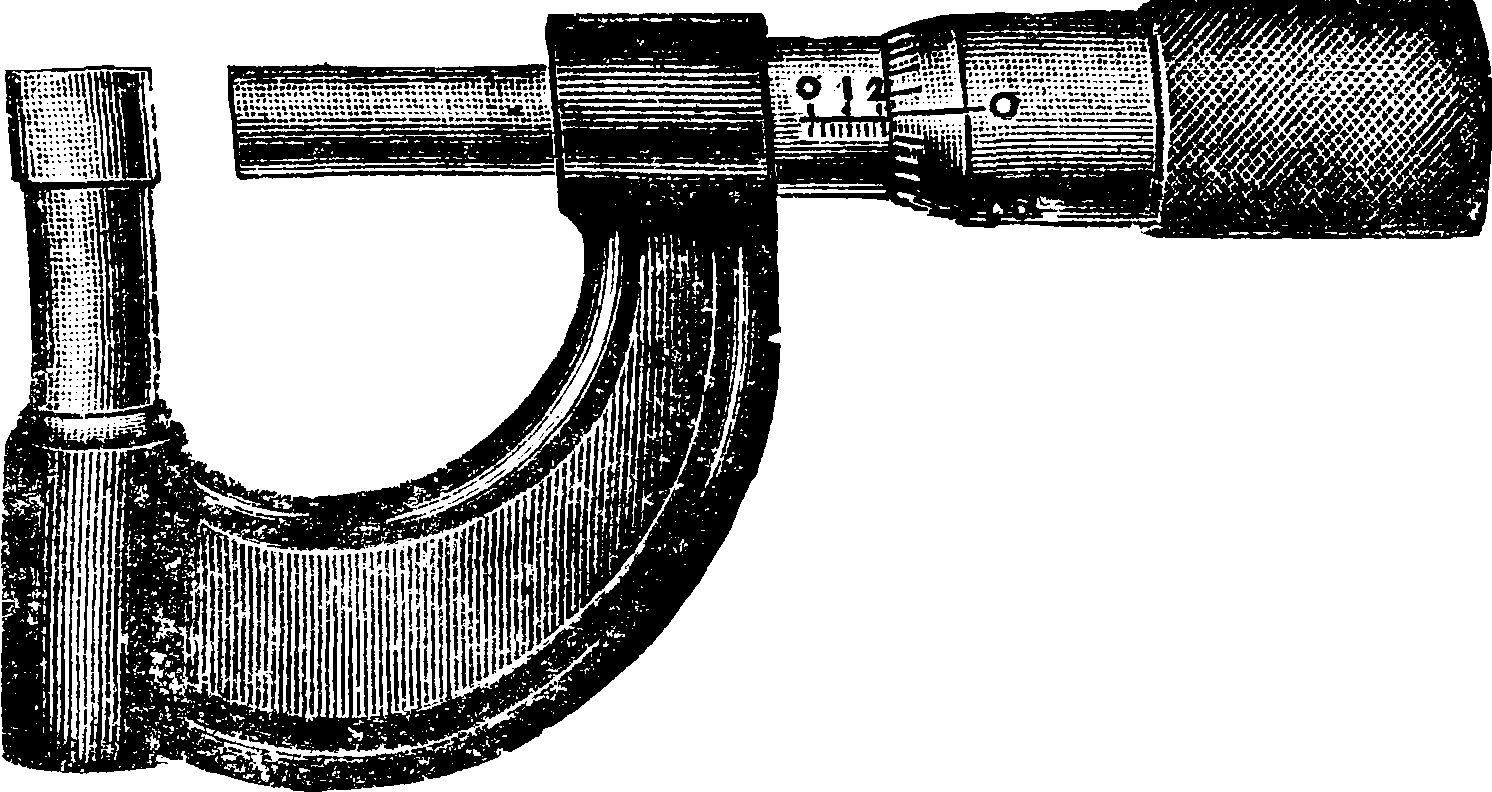

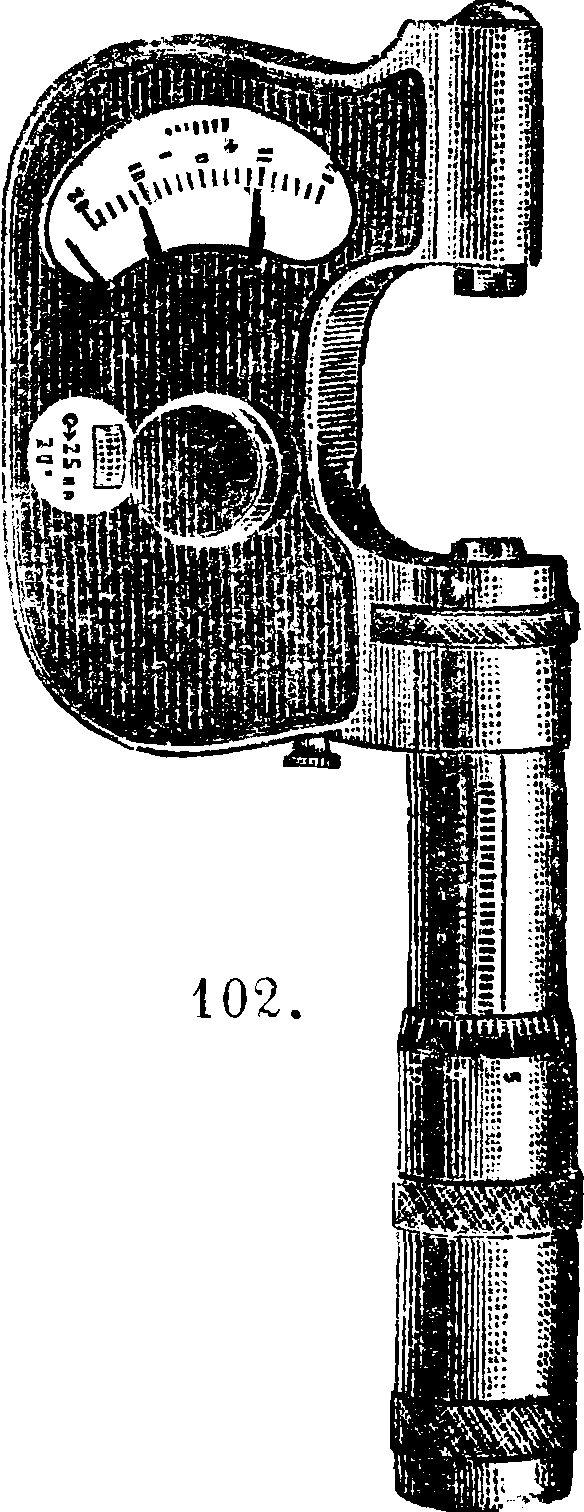

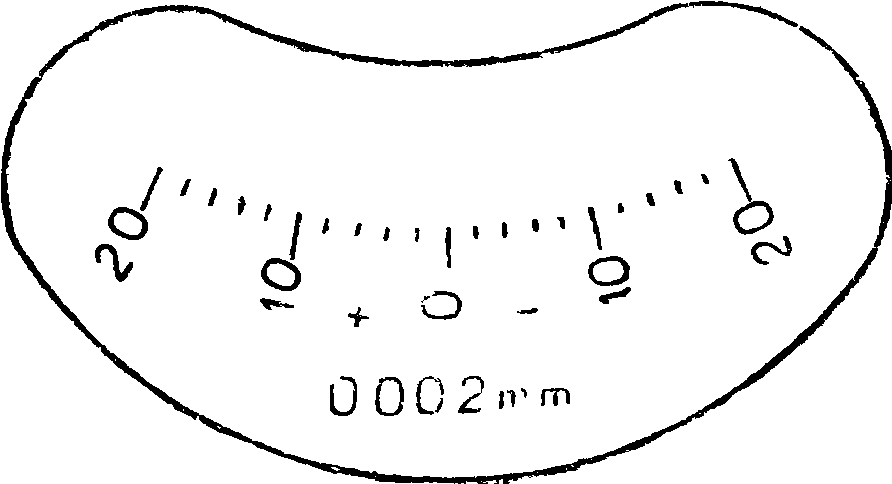

Теория измерений. Все измерения в машиностроении сводятся в конечном счете к сравнению линейных размеров, углов и форм (контуров, взаимного расположения элементов формы) изделия с соответственными элементами нек-рого образца, принимаемого при данном измерении за эталон. В этом расширенном смысле слова эталонами будут как простая масштабная линейка с делениями, так и калибр, как плитки Иогансена, так и длина световой волны определенной частоты колебаний. Как видно из этого перечисления, эталон м. б. представлен как физич. телом, ограниченным мерными поверхностями или снабженным на своей поверхности отметками (обычно штрихами), так и условным физич. представлением (длиной световой волны). Наши внешние чувства, применяемые при измерениях (гл. образом зрение, во вторую очередь мускульное чувство и осязание), позволяют с б. или м. удовлетворительной степенью точности установить лишь факт равенства, совпадения двух измеряемых величин или явлений. Каждый раз, когда появляется необходимость суждения о численной величине отклонения измеряемой величины от эталона, точность измерения резко падает; поэтому все точные И. и. основаны на процессе уравнивания тем или иным способом измеряемой величины с эталоном, а определение величины отклонения вводится лишь как вспомогательное средство для повышения точности за пределом непосредственного отсчета. Рассматриваемое под этим углом зрения например измерение микрометром сводится к двум операциям:

1) уравнивание длины измеряемого предмета с мерной длиной микрометра — расстоянием между мерными плоскостями шпинделя и наковальни — путем ввинчивания шпинделя и 2) определение совпадения штрихов на гильзе с отметкой на хвостовике корпуса. Глазомерное определение сводится в данном случае к определению несовпадения штрихов в долях наименьшего деления гильзы. В случае проверки например диам. вала по нормальному кольцу отклонения размеров определяются мускульным чувством по сравнительной легкости движения эталона (кольца) по валу; поэтому этот способ является значительно менее точным, чем измерение при помощи предельных калибров, где необходимость суждения о величине отклонения заменяется простым констатированием прохождения или задерживания изделия соответственным калибром.

Границы точности определения совпадения размеров изделия с данным эталоном обусловливаются в конечном счете остротой восприятия упомянутых выше трех внешних чувств. Наименее поддается численному определению острота мускульного чувства, к-рое к тому же наиболее сильно зависит от упражнения. Точность определения совпадения размеров возрастает в этом случае с уменьшением величины зазора между поверхностями и зависит от их состояния (степень гладкости и смазка); наибольшая точность м. б. достигнута при проверке равенства кольца и вала, обработанных до равенства в пределах ±0,25 μ, с высоко полированными поверхностями и без всякой смазки. В этом случае можно обнаружить легко отклонения в-диам. на 0,5— 0,8 μ. Присутствие смазки сильно понижает тонкость восприятия и искажает результаты, которые зависят в этом случае не только от величины зазора, но и от свойств смазочного слоя. Присутствие смазки позволяет например ввести пробку с диам. до 5 μ большим диам. кольца в последнее, причем тугость посадки уменьшается с увеличением диаметра кольца лишь сравнительно медленно. Наощупь наибольшей точностью отличается определение уступа, образуемого острым краем полированной плоскости. Уступ в 20 μ легко различается сравнительно грубым осязанием: при хорошо развитом осязании возможно заметить уступ высотой в 5 μ и менее. Существенным фактором являются чистота и степень полировки поверхности и острота края уступа. Определение наощупь абсолютной или даже сравнительной высоты уступа весьма мало точно. Наибольшим применением пользуется при измерениях зрение. Физиологические свойства нашего глаза таковы, что присутствие света на темном фоне им определяется со значительно большей остротой, чем его отсутствие на светлой поверхности. Объясняется это тем, что наименьшим элементом ретины, воспринимающим свет, являются колбочки, имеющие поперечник порядка 2,5 μ, что при фокусном расстоянии глаза в 35 миллиметров дает минимальный угол зрения в=0,0000715, или 15,6". Под раины:,i или большим углом зрения должен быть видима темная черта на светлом фоне с тем, чтобы ее изображение на ретине закрыло целый ряд колбочек и дало отчетливую и резкую картину черты. Принимая нормальное расстояние ясного зрения в 250 миллиметров, получаем минимальную толщину черты шкалы, равной 0,0000715 · 250 ^ 0,03 миллиметров. Светящаяся точка или черта на темном фоне будет обнаружена глазом в противоположность этому при любой величине угла зрения, т. к. раздражение зрительных нервов производит не темнота, то есть отсутствие света, а самый свет. Поэтому достаточно, чтобы хотя ничтожная часть колбочки была освещена достаточно сильным источником света, чтобы вызвать раздражение соответственного нерва и дать картину светлого пятна величиной с колбочку. В силу этого свой ства ретины мы только и в состоянии например видеть звезды, т. к. их угловая величина практически равна 0. Несовпадение двух штрихов может однако быть обнаружено уже в том случае, когда угловое смещение их на ретине равно половине наименьшего угла зрения, то есть около 0,015 миллиметров, так как вследствие шного расположения колбочек при этом картины штрихов будут восприниматься двумя смещениями на полтолщины колбочек рядами их.

Всякий И. и. представляет собой т. о. компаратор, сравнивающий размеры измеряемого предмета с употребляемым при данном измерении эталоном. Поэтому теория измерений основывается гл. образом на теории компаратора, которая и будет вкратце изложена ниже. По способу перемещения сравниваемых величин можно различать трансверсальные, или п о-перечные, и лонгитудинальные, или продольные, компараторы: в первых эталон и измеряемый предмет лежат рядом друг с другом, а во вторых они располагаются последовательно один за другим.

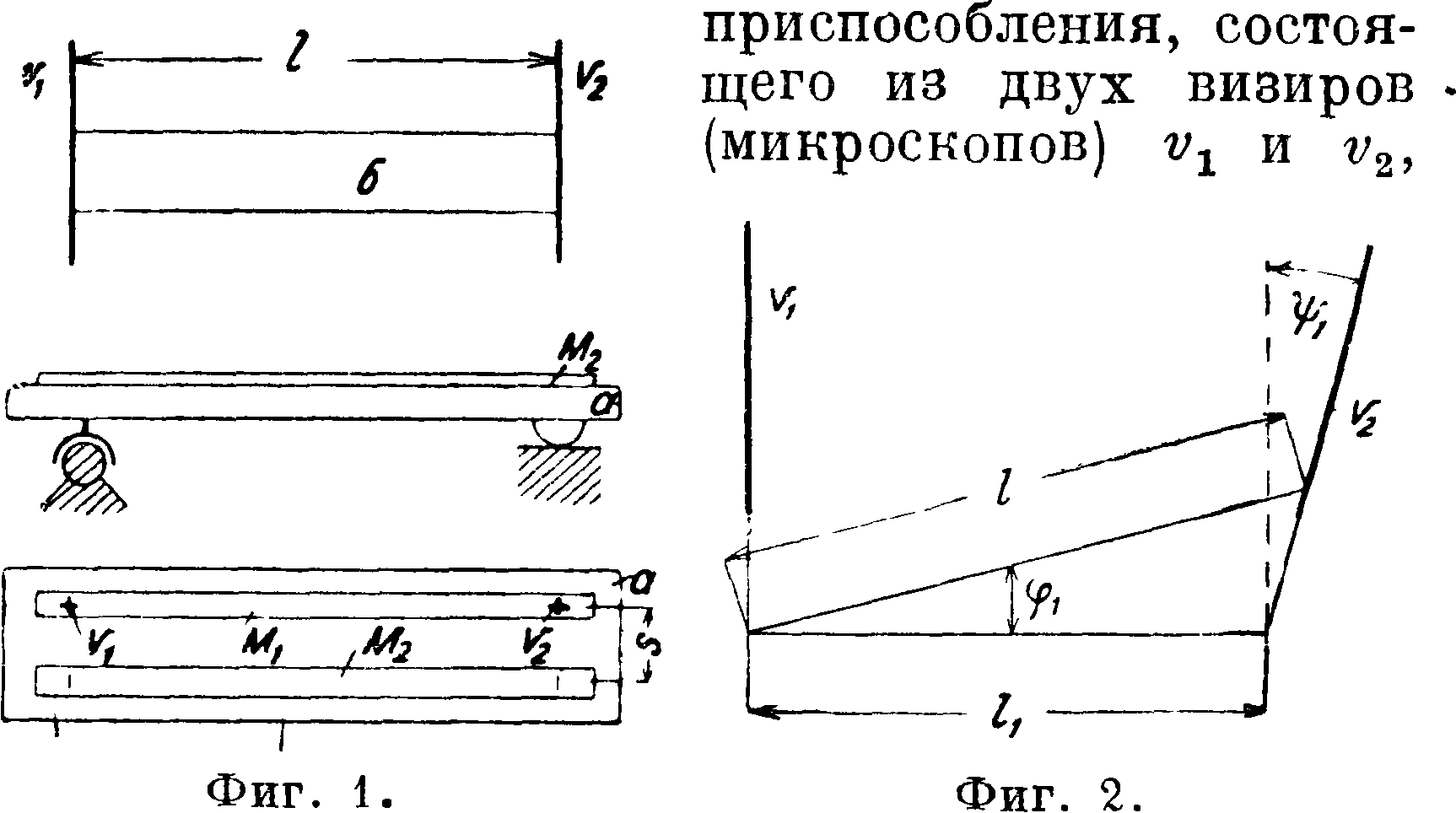

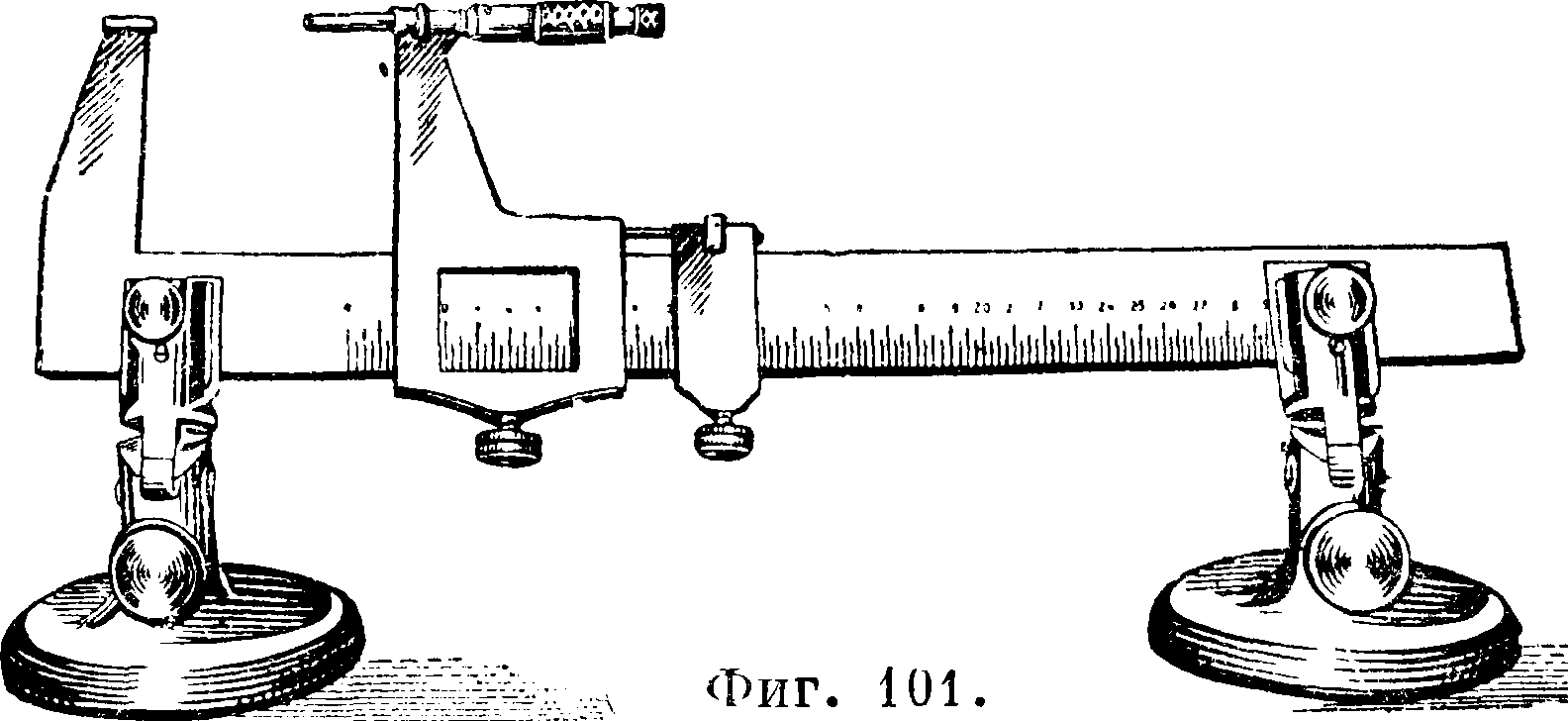

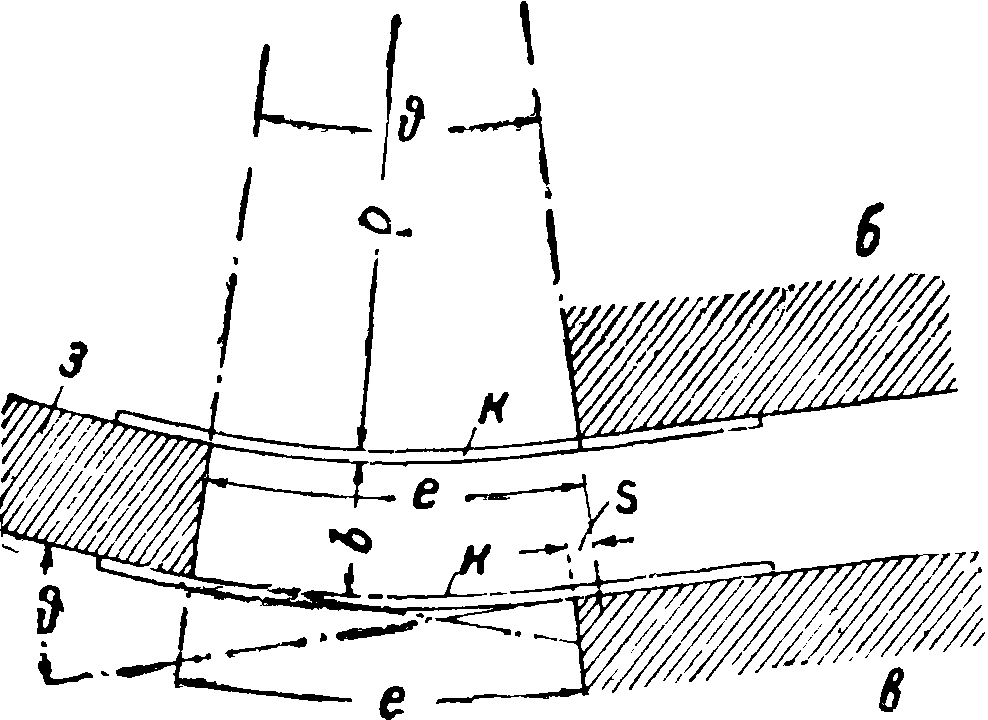

Трансверсальный компаратор состоит в основном из салазок а (фигура 1), на которых лежат оба сравниваемых масштаба Мг и Мъ, и визирного

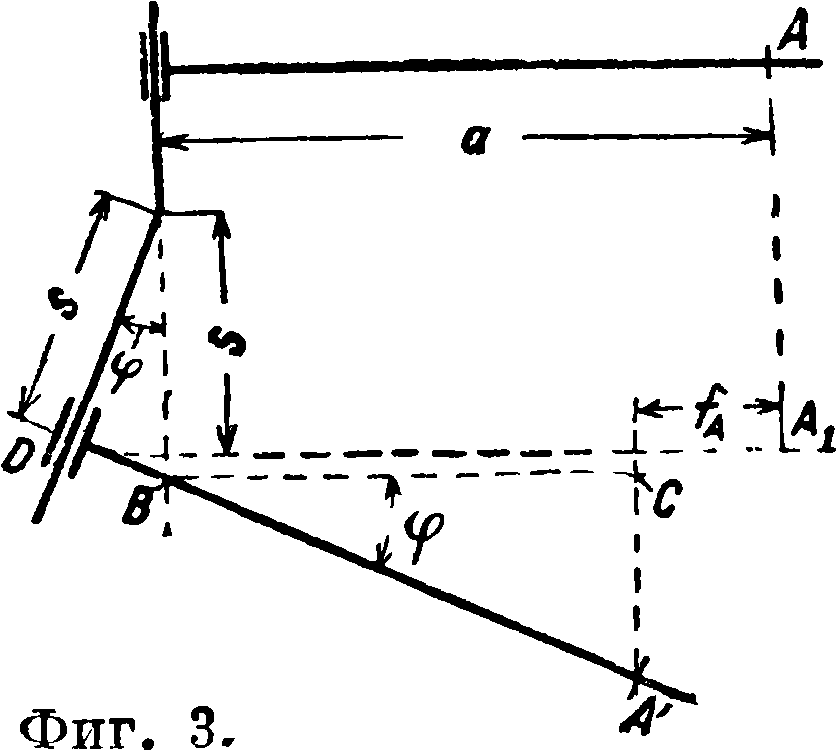

удерживаемых на постоянном расстоянии I бй б. Для производства измерения приходится сдвигать либо салазки а либо балку б с визирами на величину s расстояния между осями’ обоих масштабов. Предположим, что линии визиров υχ и ν2 (фигура 2) наклонены друг к другу на угол ψχ, а ось масштаба составляет с нормалью к v1 угол φ ; ошибка измерения /х=I — 1г по закону синусов

I = _li___

sin(90 + y»i) sin (90 — va — Ψΐ) *

т. e.

— [i _ CQS (vi + ffi)1.

0 I cosva J ’

разлагая оба cos в ряд и сохраняя по два первых члена, имеем

h=Ф - [* - 4- (Ψι + <Ы2] · (i + 4 Vi)};

отбрасывая при перемножении члены с степенями углов большими 2-й, имеем окончательно

Λ =×№ + 2Wi)> (!)

то есть возникающие при этом ошибки суть второго порядка малости относительно углов срг и %рг при Φι=0, /1=0 независимо от при ψχ—0, fi — γ ψΙ· Для сравнения двух эталонов можно передвигать как визиры, так и измеряемые бруски. Получающиеся при этом ошибки зависят гл. обр. от непараллельного перемещения соответственных частей компаратора. Рассмотрим

12

Т. Э. Доп. т. сначала перемещение точки А (фигура 3), находящейся на салазках на расстоянии а от оси направляющей; конечное положение салазок определяется независимо от формы пути длиной нормали s и углом <р, составляемым нормалью в конечном положении с первоначальным. Сдвиг fA точки A в направлении измеряемой величины равен

fA=а — ВС=а — BA cos <р,

а т. к.

В А=а — DB=а — s tg ф, тс

Ь=« (1 — cos ф) + s tg ф cos ф;

разлагая совф в ряд и отбрасывая все члены за исключением первых двух и полагая tg φ cos φ==sin φ=φ, получаем

1α=^Ψ2

scp.

(2)

Λ=(τ - τ)=Τ

Τ. к. ошибка измерения /2 равна разности ошибок для точек г и ν2, находящихся на расстояниях а и b от направляющих, получаем

<Р, (3)

то есть /2 является ошибкой второго порядка малости. Однако сдвиг каждой отдельной точки,

т. e. fA, уже представляет собой ошибку первого порядка. Величина угла ф зависит как от кривизны направляющих в целом, так и от местных неровностей. Обозначая отклонения поверхностей направляющих от геометрической оси АВ (фигура 4) через и, получим (считая поверхность салазок идеальной плоскостью)

tg φ =

где и и п относятся к крайним точкам опоры салазок. В том случае, когда сами салазки имеют свои выпуклости ^„

U2—U1

и вогнутости, максимальное значение угла Ф наступит тогда, ко-гда в одной крайней фиг 4_

точке выпуклость и5

салазок придется на выпуклость их направляющих, а в другой — выпуклость и3 салазок на вогнутость и4 направляющих, тогда

Щ + U2 — (и3 — щ) ^ 2и

tg?>=

(4)

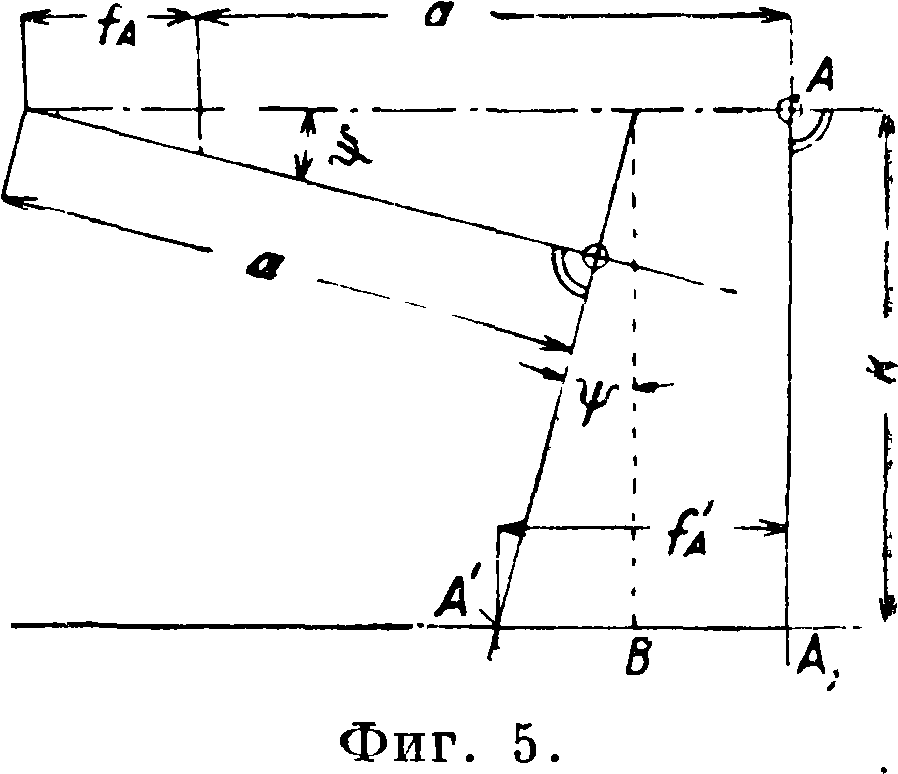

где и — средняя величина выпуклости, а п — длина салазок. До сих пор мы предполагали, что перекос имеет место только в горизонтальной плоскости. Рассмотрим перекос в вертикальной плоскости; он вызовет перемещение визируемой точки А в А (фигура б), равное и определяемое из ур-ия

fA=А В + В А!=к tg ψ + fA + а ^1 —,

где к — высота оси балки над измеряемыми мас-

1

штабами; полагая tg ψ=ф, разлагая в ряд и подставляя значение fA из ф-лы (2), получаем

/л=+ βΨ +×(<Р2 — Ψ2).

откуда ошибка измерения при вертикальном перекосе /3, равная разности ошибок обоих визи-ров, определяется из выражения

ί3=-γ(ψ2 — У2)· (5)

Из последнего выражения видно, что влияние обоих перекосов диаметрально противоположно, но ограничивается ошибками второго порядка малости. Влияние изгиба балки, несущей ‘визирные приборы в горизонтальной плоскости, весьма незначительно и выражается ф-лой

/4=4- Х2> (С)

где χ — угол между касательной к упругой линии балки в местах прикрепления визиров. Влияние скручивания балки при сохранении прямолинейности оси ее выражается ф-лой

U=- г; I2. V)

где ξ — угол поворота обоих сечений балки, содержащих визирные приборы, а к, как и раньше,—высота нейтральной линии над плоскостью измерения. Изгиб балки в вертикальной плоскости влечет за собой появление ошибки /6, определяемой ур-ием

==* (“, + 4 + .)^**!. (8)

то есть в этом случае уже появляется ошибка первого порядка малости, которая, вообще говоря, не м. б. приравнена нулю. При^ перемещении тележки, содержащей сравниваемые меры, все ошибки, вызываемые деформацией последней и неправильностью направляющих, сводятся к перекосам в обоих направлениях и выражаются ф-лой

/7=4-(?,2 + ψ2)’ <9>

где ф и ψ — углы перекоса измеряемой длины в горизонтальной и вертикальной плоскостях под суммарным воздействием неправильностей направляющих и деформаций тележки. Изгиб балки, несущей визирные приборы, обусловливается помимо неправильностей в направляющих, вызывающих появление в ней изгибающих усилий, гл. обр. неравномерностью распределения t° лагая линейное распределение f по высоте балки и называя Δ г — разность t° обоих крайних волокон, h—высоту балки, I — мерную длину ее, а—коэф. расширения материала, получаем угол поворота двух крайних сечений

по высоте балки. Предпо-

I · аМ %1 — h

т

Для того чтобы составить себе представление о допустимых величинах факторов, влияющих на ошибки измерения, положим 1=1 000 миллиметров, =

.=1 μ, к=400 миллиметров, h=200 миллиметров, а — 11,5 * 10 ~6 (сталь), длина салазок п=400 миллиметров, тогда из ур-ия (1), полагая φ1=грг, имеем у)г=Φι<3/; из ур-ия (3) ф<5, для чего достаточно, чтобы неровности и неправильности направляющих от средней линии не превышали 0,3 миллиметров, — условие, как видим, легко выполнимое; из ур-ия (5) ψ <5;

из (6) χ<1из (7) |<12; из (8) χ<0,0087<0,52"— условие, уже трудно выполнимое, т. к. в этом елучае по высоте балки t° должна сохраняться постоянной в пределах до 0,045°; наконец из (9) при φ — ψ получаем φ < 3,5, каковое условие легко выполнимо, т. к. оно требует сохранения правильности рабочих поверхностей направляющих и салазок в наиневыгоднейшем случае с точностью до ±0,2 миллиметров. Трансверсальный компаратор непригоден для сравнения штриховых мер с малыми расстояниями между делениями, а следовательно для сравнения между собой употребляемых в технике масштабов. Для этой цели существуют продольные (лонгитудинальные) компараторы, основным признаком которых является перемещение визирных линий вдоль масштабов, причем каждая визирная линия

| *1Уг

i_1— |

Μ,Μζ | l·

J- |

1·

_ fM, |

| i гг“- | 1

—*-ni |

,—X--£- | ___1 |

| —Л·-nf | к ,м, | ||

| f |

Фигура 6. Фигура 7.

направлена на деления одного масштаба. По способу расположения сравниваемых мер различают компараторы с рядом расположенными мерами Мг, М2 (фигура б) и с мерами, лежащими друг за другом (фигура 7). Подробное исследование показывает, что при первом расположении, при перемещении визирных приспособлений vl9 ν2из всех источников появления ошибок имеются три первого порядка, из которых две ошибки пропорциональны высоте к направляющих визирного аппарата над плоскостью измерений, а одна пропорциональна расстоянию s между масштабами, остальные ошибки — второго порядка малости. При перемещении тележки с масштабами имеется один лишь источник ошибки первого порядка, пропорциональной s. При продольном компараторе с последовательным расположением сравниваемых мер при передвижении визирных приборов может возникнуть одна ошибка первого порядка, пропорциональная /г, тогда как при перемещении тележки с масштабами все ошибки лежат в пределах второго порядка малости. Пз приведенной выше краткой теории компараторов м. б. сделаны следующие весьма важные для теории И. и. выводы. 1) Во всех вообще случаях измерения выгоднее перемещать не визирные линии (или вообще линии или плоскости, определяющие данный размер), но сравниваемые величины, (масштаб и измеряемый предмет); 2) в случае необходимости перемещения визирных линий следует стремиться к возможному уменьшению как расстояния от направляющей плоскости перемещения визиров до плоскости измерений, так и расстояния между сравниваемыми длинами; 3) при применении принципа продольного компаратора, то есть во всех тех случаях, когда необходимо сравнивать измеряемую длину с эталоном с мелкими масштабными делениями (громадное большинство всех измерений в машиностроении), необходимо устанавливать обе сравниваемых длины по одной линии, Параллельной оси перемещения их (т. н. принцип Аббе). Уменьшение расстояний к и s м. б. достигнуто не только физич. способом, например при измерении размеров кольцевого калибра набором мерных плиток с двумя шариками или цилиндрами (фигура 8), но и чисто оптически, напримерсовмещением изображения измеряемого предмета в фокусе микроскопа с изображением штриха микрометрии, окуляра. При точных измерениях большое значение имеет величина давления между измеряемыми предметами и мерными поверхностями. Это усилие Р вызывает: 1) общее укорочение М длины измеряемого предмета и частей И. и., подверженных сжимающим усилиям а по закону Гука:

(И)

Фигура 8.

где 2? — модуль упругости, F — плсщадь поперечного сечения соответствующей детали И. и.;

2) деформации изгиба и кручения как всего И. и. в целом, так и отдельных его деталей;

3) местные деформации в точках соприкосновения мерных поверхностей И. и. и измеряемого предмета. Влияние первого фактора вообще ничтожно; при давлениях порядка 1—2 килограмма, принятых в измерительной практике, и при сечении измеряемого объекта например в 5 см2 относительное укорочение составляет для стального эталона

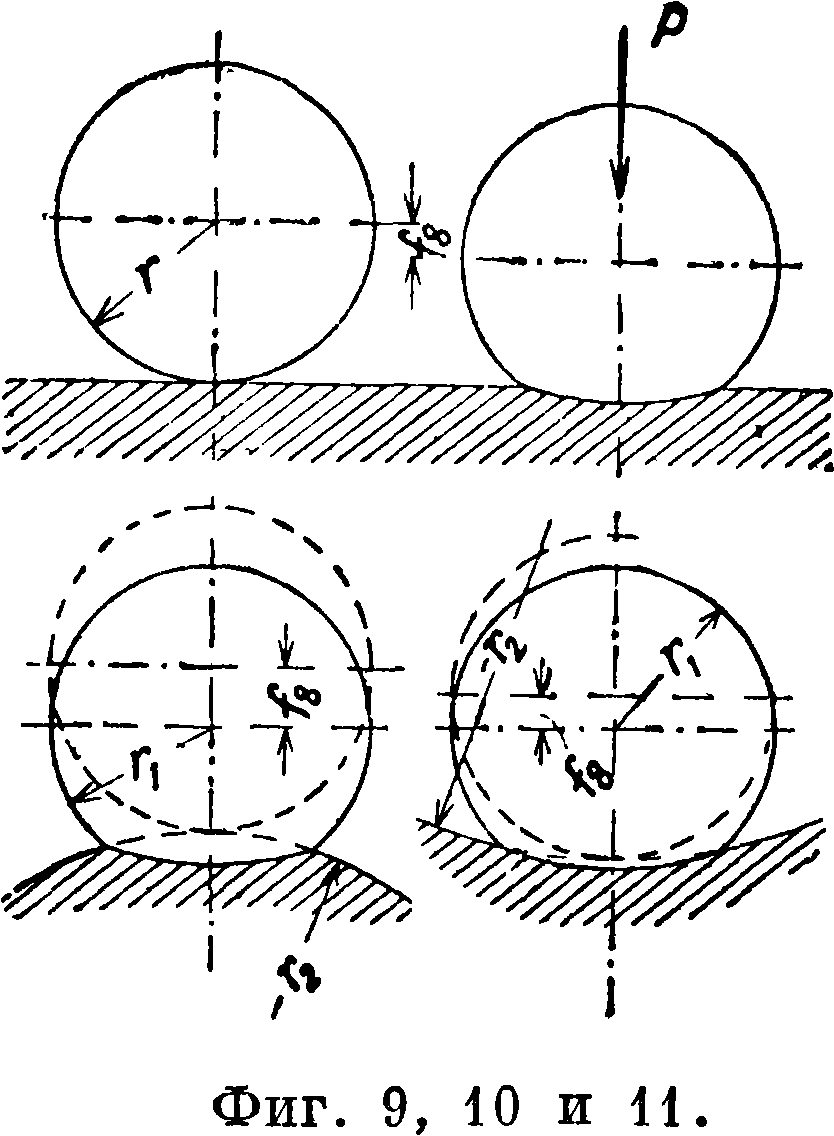

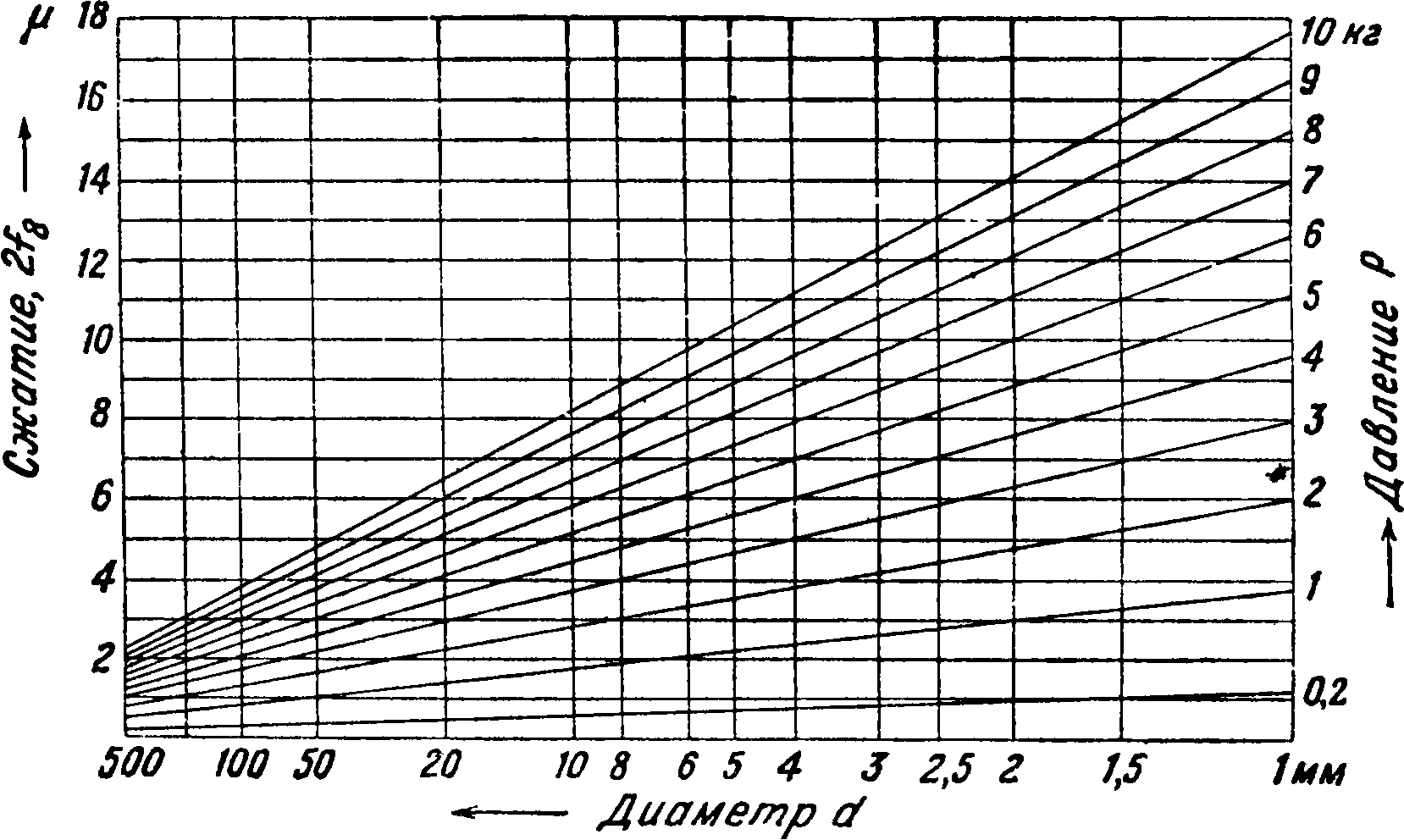

0,95 · 10-7 — 1,9 · 10‘7, то есть на 1 метров длины всего 0,1—0,2μ. Влияние деформации самого И. и. трудно поддается учету, величина же вызываемой этим фактором ошибки м. б. весьма велика; для ее исключения необходимо стремиться сохранять давление при всех измерениях постоянным и величину его уменьшить до предела, обеспечивающего неизменно плотное прилегание мерных поверхностей. Тарировка шкал И. и. и сличение с эталоном должно производиться под тем же давлением. Влияние третьего факта в случае определенной формы мерных поверхностей легко поддается учету по ф-лам Герца. Называя /8 ошибку в μ на одной поверхности соприкосновения, имеем: 1) В случае со прикосновения шаровой поверхности с плоскостью (фигура 9)

h=V

9 (1 — m2)2 Р2

4г£2 ;

ί 0,76

V4-

(12)

где г — радиус кривизны шара в см, Р — сила в килограммах, т — коэф. Пуассона (0,3), Е—модуль Юнга (для стали 2100 000 килограмм/см2). В том случае, когда материалы соприкасающихся тел обладают различными модулями упругости ЕгиЕ2У в формулу (12)

на место Е подставляют величину E=~ЕlE*~.

2) В случае соприкосновения двух шаровых поверхностей с радиусами гг и г2 (фигура 10) имеем

/8-0,76 (Т +-1-), (13)

ф-ла (13) справедлива для касания двух выпуклых шаровых поверхностей. В случае соприкосновения выпуклой поверхности радиуса глс вогнутой радиуса г2 (фигура 11) знак у г2 меняется.

3) Для случая соприкосновения шара с цилиндрич. поверхностью

/в=1,5у (1 - и“) ^ (14)

где а — большая полуось эллипса касания, равная для обеих выпуклых поверхностей (г—радиус шара, R — радиус цилиндра), з _

^.1 /"з (1 — m2) PRr. мк

β=ίΚ л+75“· (15>

для соприкосновения шара с вогнутой цилиндрич. поверхностью формула (15) принимает вид

*лГ3(1 —m2)PRr. р.кл

в = *К E (2К — г) ’ (15

коэф-ты ψ и ς в ур-иях (14), (15) и (15) находятся по табл. 1 в функции фиктивного угла

Таблица 1.—Значения I и у> в ф-и и угла &.

0.. 9(Г 8(Г 7QP 60° 50° 40° ЗСР 20° ИР 0°

£.. I 1,128 1,284 1,486 1,754 2,136 2,731 3,778 6,612 оо

ψ.. 1 1,12 1,25 1,39 1,55 1,74 1,98 2,30 2,80 оо который в случае обеих выпуклых поверхностей определяется иэ ур-ия

cos $ =

г

2 R + r

а для шара по вогнутой цилиндрич. поверхности

cos ϋ —

г

2R — г

Для стали (Е=2 100 000 килограмм /см2) ошибка в μ (при Лиг в см) обращается для обеих выпуклых поверхностей в

/8 = о,6^]/"Е1Щ±5, (16)

а для шара по вогнутой цилиндрич. поверхности в

/α= 0,6 тК—"I— · <16)

4) Для случая цилиндрич. поверхности, опирающейся на плоскость, величина /8 не м. б. найдена по Герцу теоретич. путем. Г. Бохманом опытным путем для этого случая выведена для стальных поверхностей (Е=2 150 000 килограмм /см2) зависимость вида

3 _

U=°-017 tV т > (Ч)

где L — длина в сантиметров соприкасающейся образующей цилиндрич. мерной поверхности. Величина полного укорочения эталона с шаровыми или цилиндрич. мерными поверхностями при сжатии между двумя плоскостями равна 2 /8. Величины 2 /8 в ф-ии давления Р кг или удельного давления р кг)мм длины образующей и диам. d шаровых или цилиндрич. поверхностей даны в виде графиков на фигуре 12 для стальных эталонов с двумя шаровыми поверхностями, сжимаемыми между стальными плоскостями, а на фигуре 13 для цилиндрич. эталонов. Влияние t° на точность измерений длин настолько значительно, что не м. б. оставлено при б. или м. точных работах без внимания. Наиболее благоприятным является тот случай, когда эталон и измеряемый предмет сделаны из материала с одинаковым коэф-том расширения. Тогда для достижения точности измерений достаточно, чтобы их Z° были равны (например для стали при требуемой точности 1 · 10“5 достаточно равенства Z° в пределах ± 0,9°). Для достижения равенства t° необходимо в случае точных измерений (например порядка 1 · 10~6) выдерживать эталоны и измеряемые предметы в течение нескольких часов на металлич. подставке в помещении с незначительным суточным колебанием z° и кроме того во время самих измерений принимать ряд мер для уменьшения влияния на них f тела лица, производящего измерения. С этой последней целью для захватывания измеряемых объектов применяют деревянные щипцы, экранированные рукоятки из теплоизоляционной массы,

Фигура 12.

теплоизолированные перчатки, ставят перед И. и. экраны из специальных сортов стекла, не пропускающих тепловых лучей (например робоновое стекло). Гораздо сильнее сказывается влияние t° при измерениях изделий, материал которых отличается по своему коэф-ту расширения от эталона. В этом случае помимо равенства z°

р25

23

2.1

I 17 15 1.3 11 £ 09 й 0.7 05 0.3 0.1

«SJ

I

2.0 18 16

1413

| VV | у | У_^ | уу | |||||||||||

| /7 | УУУ | ту | у. У | |||||||||||

| У | ,у | ту | У У | уУ | г У | |||||||||

| Уу | У | Уу | /у | У | Уу | |||||||||

| ту у | V | У | уу. | ^ У | у | |||||||||

| У | ту, | У | У | УУ1 | IУ, | У^У | ||||||||

| V | У, | т J | V | V | v У | |||||||||

| /- | tv | 7 | У | V | У - | |||||||||

| 7У | у | У | у | |||||||||||

| Ту | У | V | V, | /У у | ^ ^— | |||||||||

| У, | У | V | У V | V | у | У^ | ||||||||

| 77 | 7? | У | у | У | ||||||||||

| 77, | у | У ^ | ||||||||||||

| У | У У | V | V | V ^ | ||||||||||

| у | у | У | V | у | ||||||||||

| /А | V | у | У | У | у | |||||||||

| у | У | |||||||||||||

| У | у | У | V | ^у | ||||||||||

| 77- | * | У | ||||||||||||

| W | У/.· | у- | у | |||||||||||

| Щ | У; | |||||||||||||

| рр | ||||||||||||||

| £Ξ |

5020 106 43 2 1,5 1 0,75 0,50,4 0,3 -«-Диаметр of

Фигура 13.

0,2 0,15

кг/мм

1,2

Ы

1

0,9 ~ 0,8 Ч

0,7 % 0,6 $

0,4 ^

0,3

0,2

0,1

— О 0.1мм

1,3 7 * I

необходимо либо производить измерения при нормальной z°, при которой выверены эталоны, либо вводить в результаты измерений поправку на г°, равную

U=[К — “г) (t — У — а2ДгП> (18)

где аг и а2 — линейные коэфициенты расширения материалов эталона и измеряемого объекта, t — средняя темп-pa измерения, tn — нормальная темп-pa, Δ t — разница темп-p измеряемого предмета и эталона (Δζ>0, если измеряемый предмет теплее). Из ур-ия (15) следует, что даже считая Δζ == 0, при а3 — а2=0,1 · 10-5 (возможная разность коэф-та двух различных образцов углеродистой стали) темп-pa измерений не должна отклоняться для измерения с точностью 1 · 10-6 более чем на 1° от нормальной. За нормальную темп-ру в СССР, США и большинстве европ. стран принято 20°, в Великобритании 16,67°, во Франции обычно 0. Обе последние страны в последнее время примкнули к международной темп-ре 20°, но калибры, изготовленные раньше 1931—32 гг., выверены при указанных выше Z°. Коэф-ты линейного расширения различных тел приведены в таблице 2.

Таблица 2.—Коэфициенты линейного расширения различных тел.

| Наименование материала | a. 105 |

| Сталь углеродистая.. | 1,15-1,20 |

| Сталь мягкая .. | 1,20 |

| Мягкое железо (чистое).. | 0,93 |

| Чугун | 1,04-1,1 |

| Сортовое железо..·. | 1,1-1,15 |

| Никелевая сталь (20% Ni).. | 1,86-1,1 |

| » » (30% Ni).. | 1,06—0,6 |

| » ь (36% Ni—инвар). | 0,1 |

| Никель | 1,28 |

| Кварцевое стекло.. | 0,05 |

| Медь | 1,65—1,7 |

| Латунь | 1,8—1,95 |

| Бронза | 1,70-1,90 |

| Нейзильбер | 1,80-1,90 |

| Алюминий | 2,3-2,4 |

| Платина | 0,98 |

| Платина-иридий (8:2).. | 0,83 |

| Иенское стекло 69 III.. | 0,59-0,6 |

| » » 1565 III .. | 0,35-0,36 |

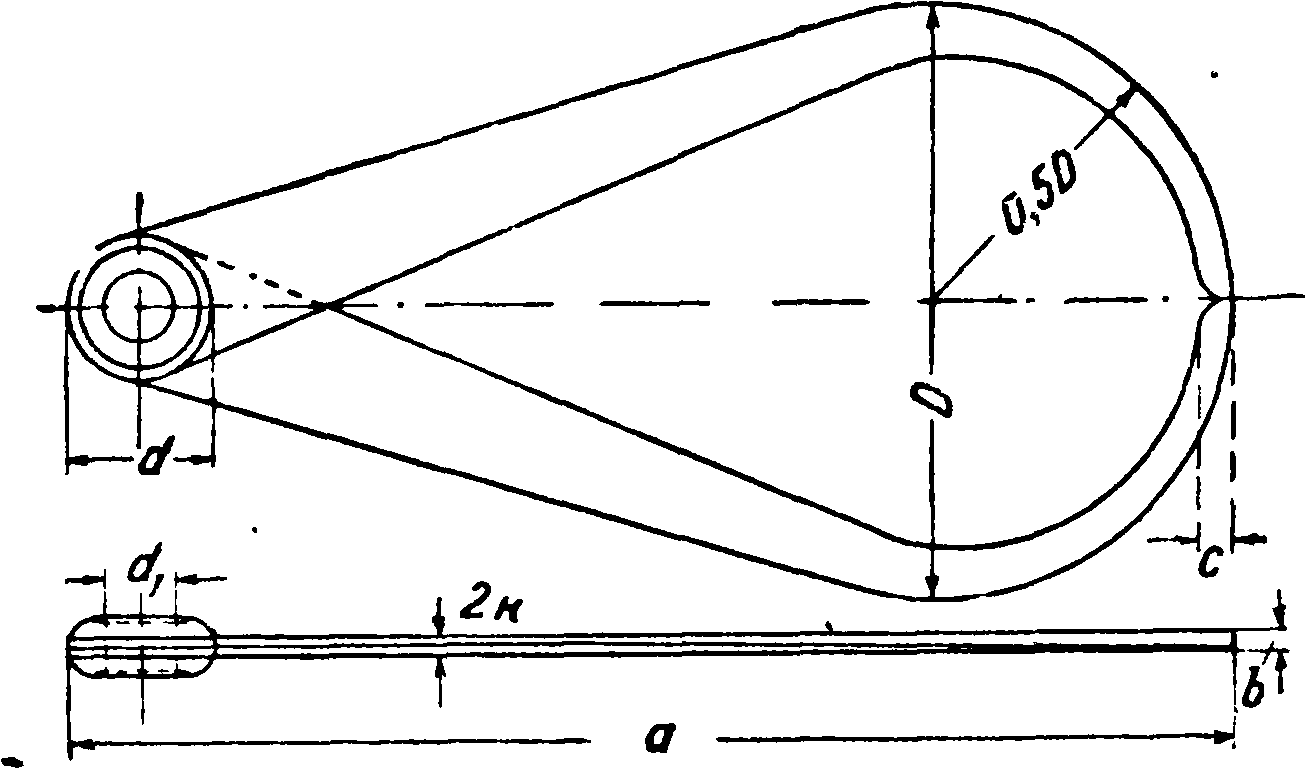

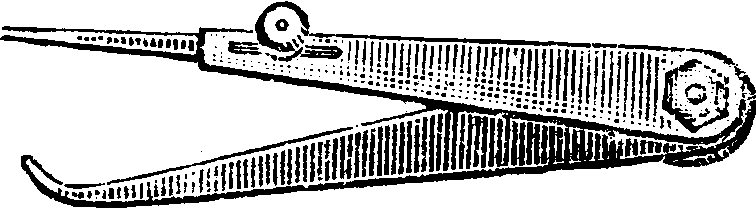

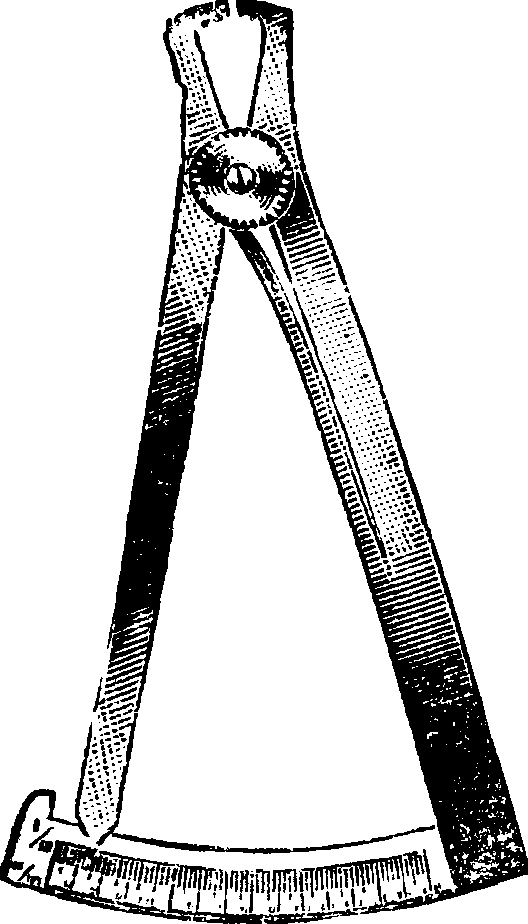

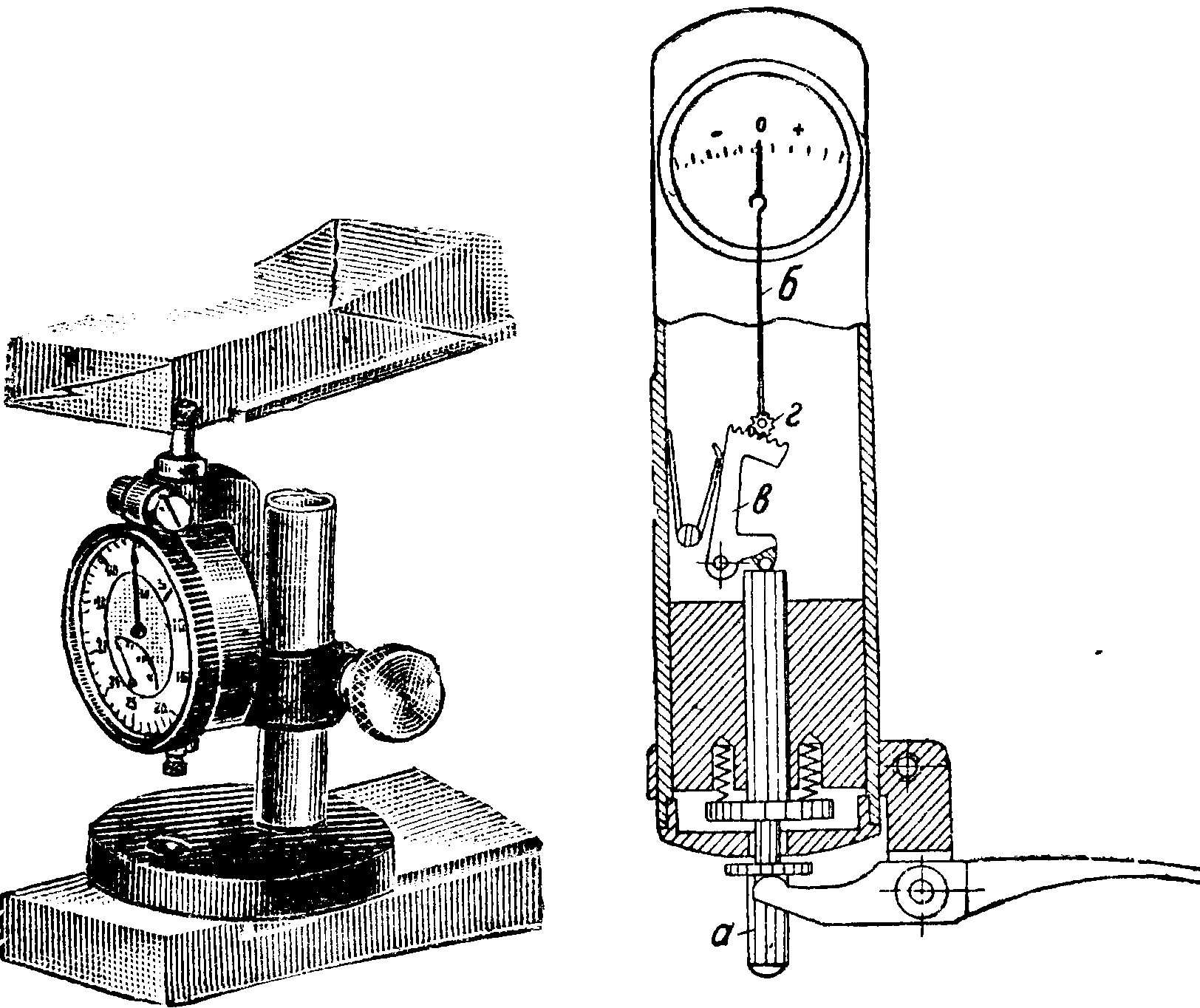

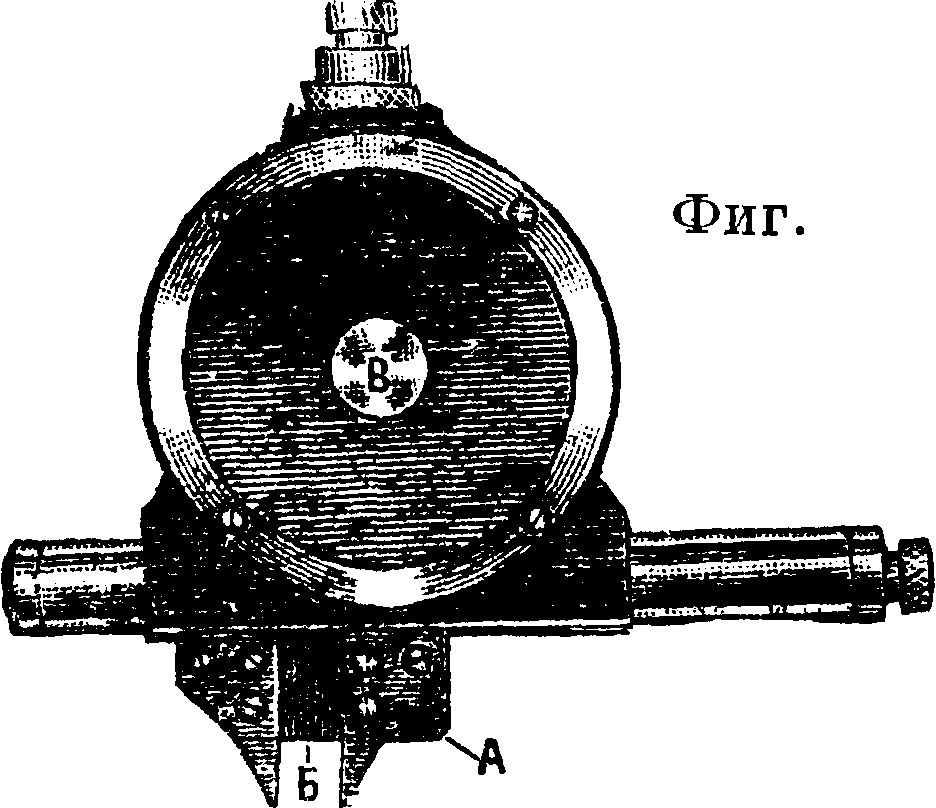

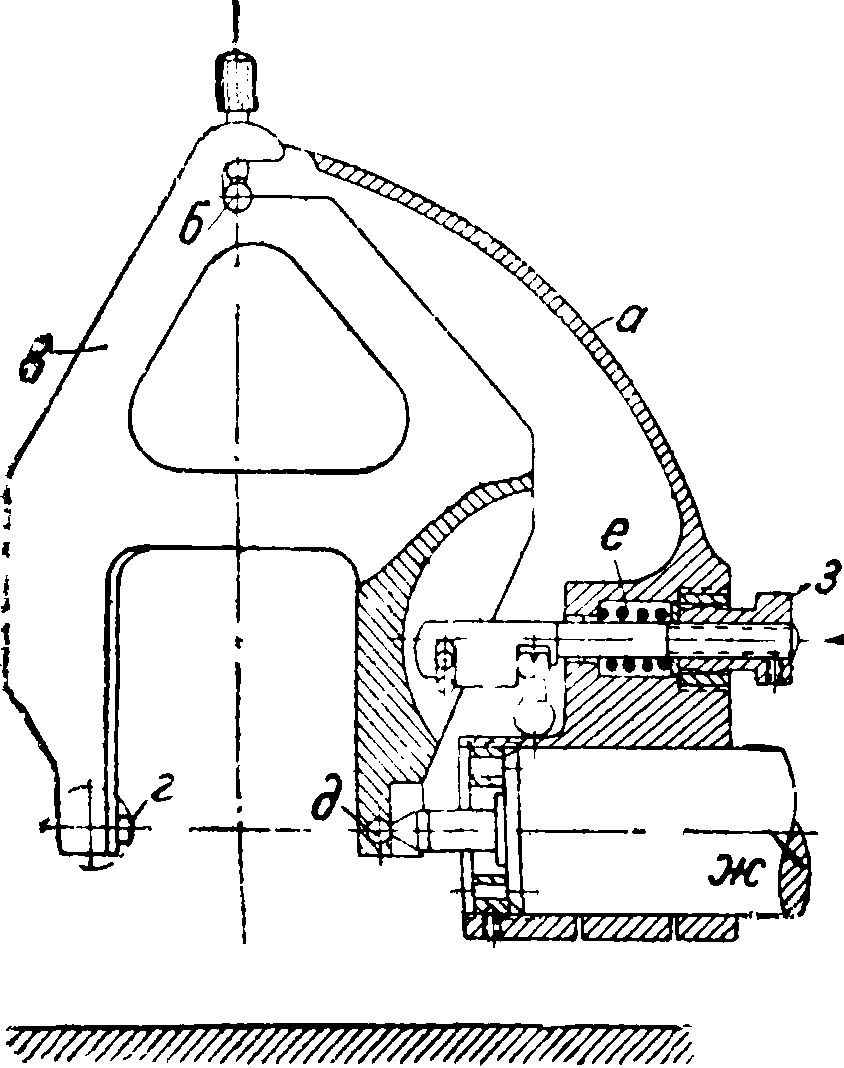

Механические И. и. А. Бесшкальные механические И. и. по самому роду своего устройства могут служить исключительно для сравнительных измерений. Все бесшкальные механические И. и. можно подразделить на две группы: 1) И. и. с подвижными измерительными частями, служащие исключительно для переноса

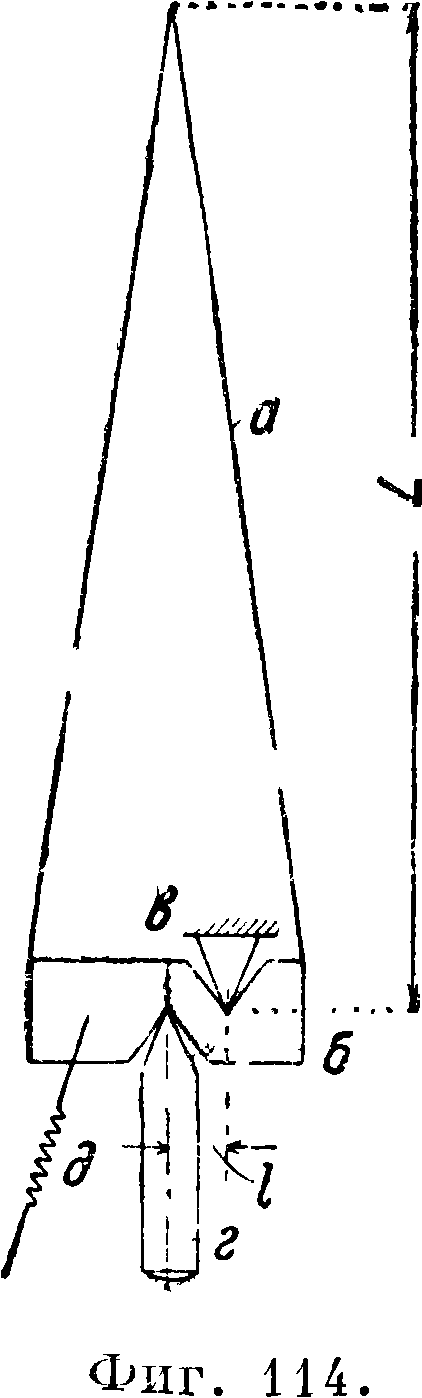

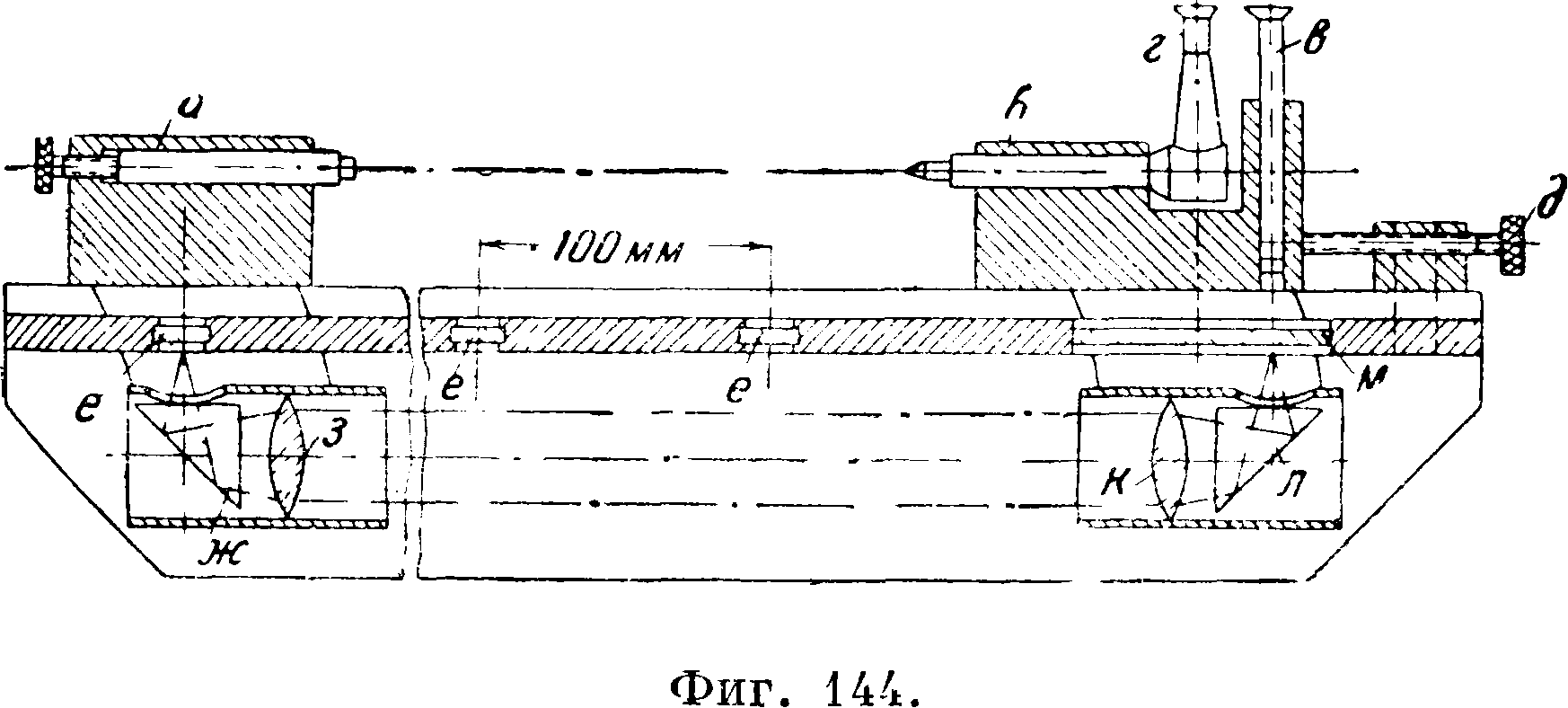

Фигура 14.

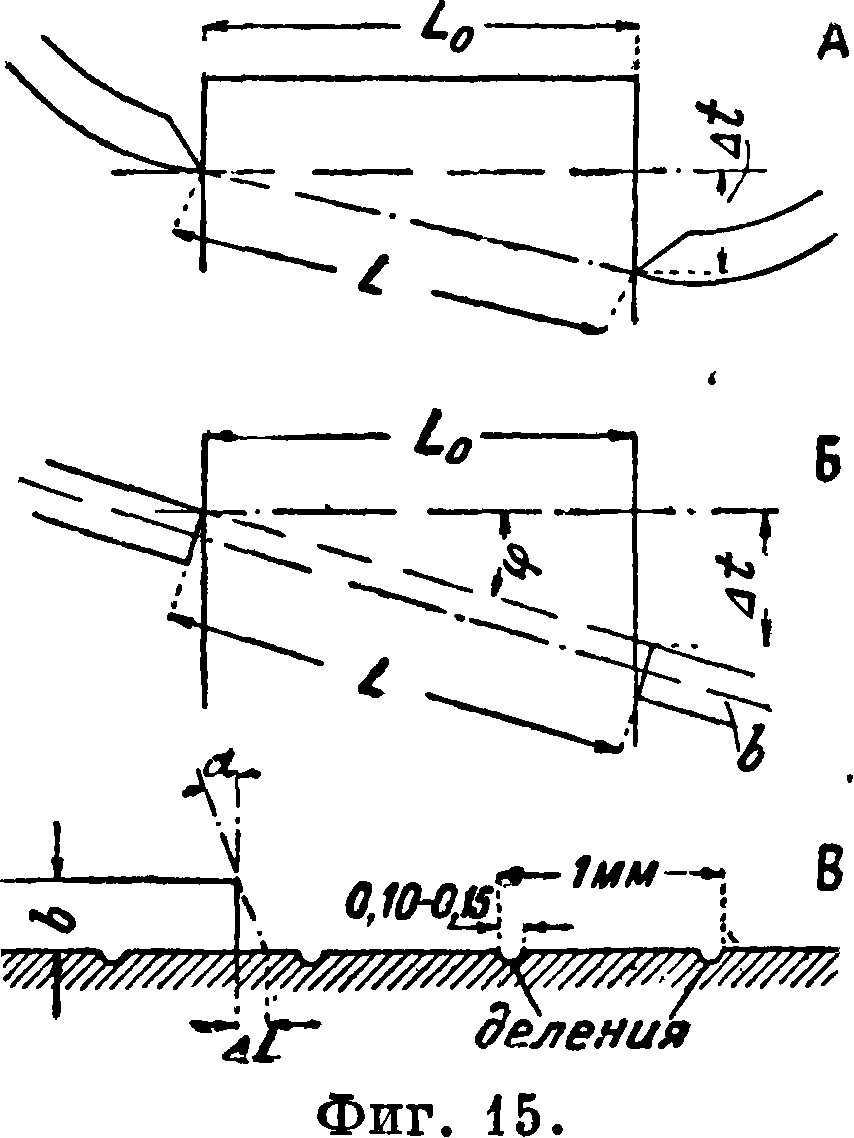

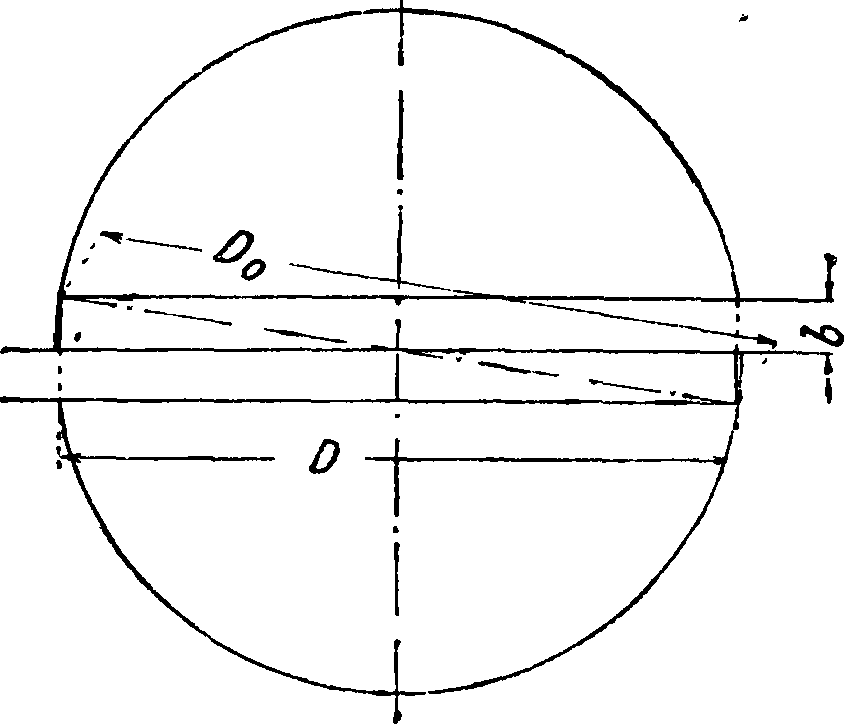

линейных или угловых размеров с изделия на эталон или обратно, 2) И. и. с неподвижными (по крайней мере во время измерения) измерительными частями, служащие для сравнения размеров или формы изделия с теми же элементами самого И. и. К первой группе относятся кронциркули, нутромеры (танцмейстеры), полутанцмейстеры, разметочные циркули, малки, бесшкальные (простые) глубиномеры и т. д. Обыкновенный кронциркуль (фигура 14) состоит из двух изогнутых, плоских, уширяющихся к концам ножек, соединенных зак- лепкой или затяжным винтом. Для плавного и равномерного трения полезно между ножками в шарнире прокладывать тонкую латунную шайбу. Кронциркуль служит для снятия наружных размеров; точность измерений кронциркулем равна ± 0,3—0,5 миллиметров. Главнейшими источниками ошибок являются неправильная установка на измеряемом предмете и неправильный отчет по масштабу снятого размера. Неправильная установка заключается гл. обр. в том, что линия, соединяющая центры измерительных концов ножек, не лежит на измеряемой длине, в частно сти при измерении расстояния между двумя параллельными плоскостями не перпендикулярна к ним. Ошибка установки Δζ (фигура 15) может лежать как в плоскости ножек (фигура 15, А), так и перпендикулярно к ней (фигура 15, Б). В первом случае истинная длина L0 определится из ур-ия

L0=Y L2 — №s*L- £си, (19)

где L — установка кронциркуля; т. о. ошибка измерения ΔΖ,=L0 — L равна"

Δ t

Принимая величину перекоса η-=0,1, получаем

AZj

j-=— 0,005,. то есть ошибка достигает 0,5%. При перекосе в направлении, перпендикулярном ножкам, ошибка увеличивается вследствие влияния ширины ножек b (фигура 15,Б), длина L0 м. б, определена из ур-ия

L0=L cos φ — b sin φ; sin φ=—; cos φ=|/"l ("ΐτ)2=1 ’

= (τ + ή·> ^=-τ(τ + ή· <20>

Принимая, как выше, величину перекоса Δζ —=0,1 I/, а b=0,2 X, получаем ^=0,025, то есть ошибка от неправильной установки возросла до 2,5%. Ошибка при отсчете на масштабе проистекает как от неправильности в оценке десятых долей миллиметров (субъективная ошибка порядка ± 0,1 —

0,2 миллиметров), так и от параллакса. Последняя ошибка может быть определена по формуле (фигура 15, В)

AL=&tga, (21)

где а — угол параллакса, при не особенно тщательном отсчете легко достигающий значения 5—6°; в этом случае ошибка ΔΖ, достигает величины 0,1 b. Размеры кронциркулей (по В. вару) приведены в таблице 3 (фигура 14).

Таблица 3.—Р азмеры кронциркулей (в миллиметров)

| Длина а | D | С | b | d | til | 2 h |

| 75 | 39 | 2,0 | 2,0 | 10 | 3,5 | 2,0 |

| 100 | 52 | 2,5 | 2,5 | 12 | 4,0 | 2,5 |

| 125 | 65 | 3,0 | 3,0 | 14 | 5,0 | 3,0 |

| 150 | 78 | 3,5 | 3,5 | 16 | 5,5 | 3,5 |

| 200 | 104 | 4,0 | 4,0 | 18 | 6,0 | 3,5 |

| 250 | 130 | 4,0 | 4,0 | 20 | 7,0 | 4,0 |

| ЗСО | 156 | 4,5 | 4,5 | 25 | 8,5 | 4,5 |

| 400 | 208 | 4,5 | 5,0 | 30 | 10,0 | 4,5 |

| 500 | 260 | 4,5 | 5,0 | 35 | 12,0 | 5,0 |

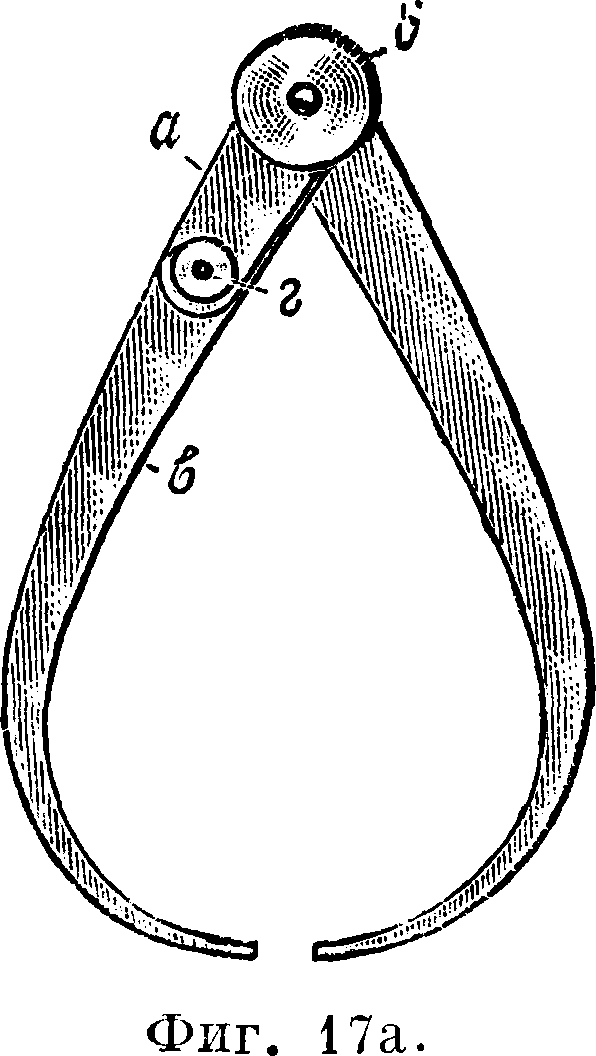

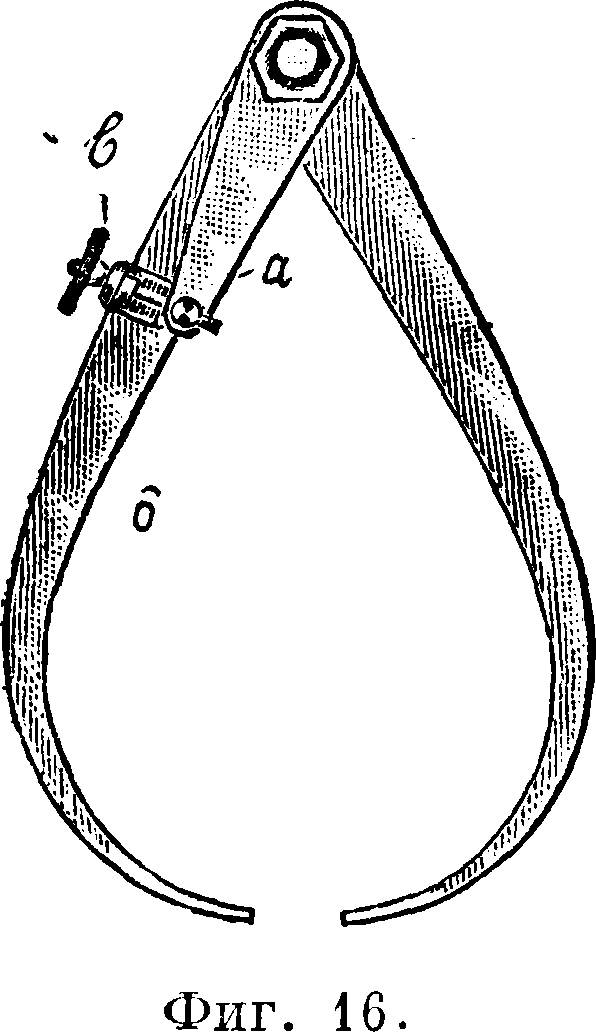

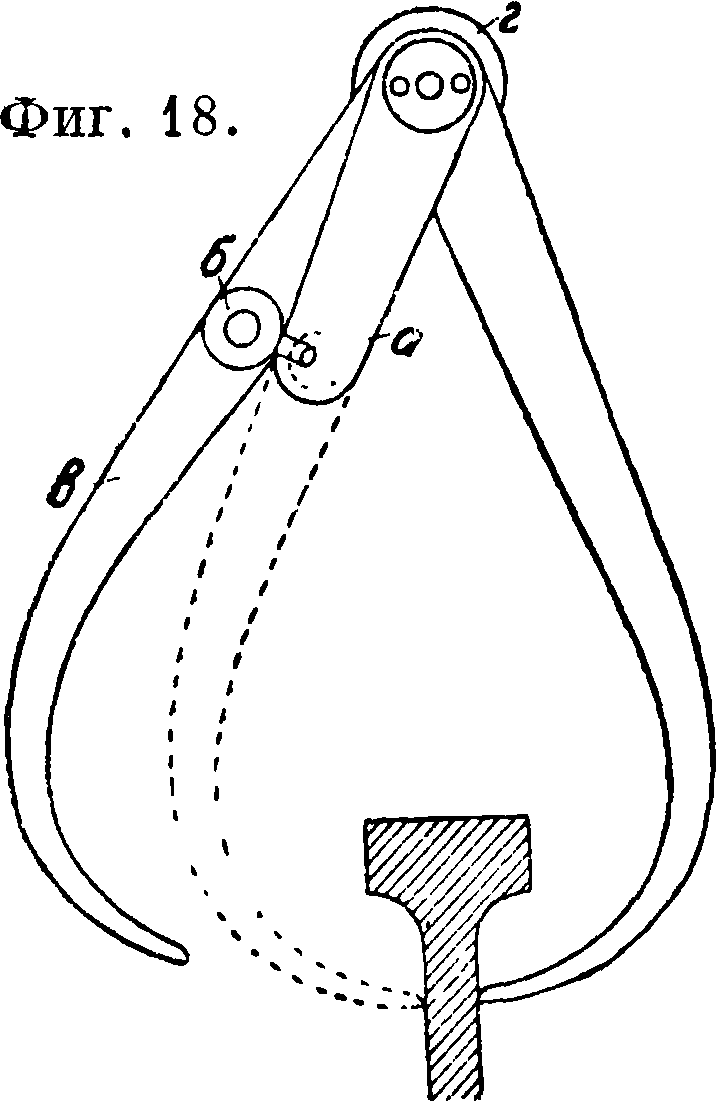

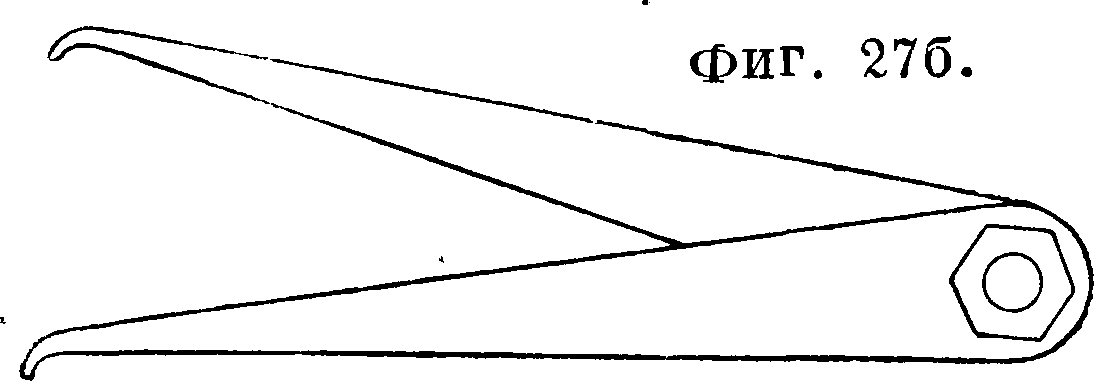

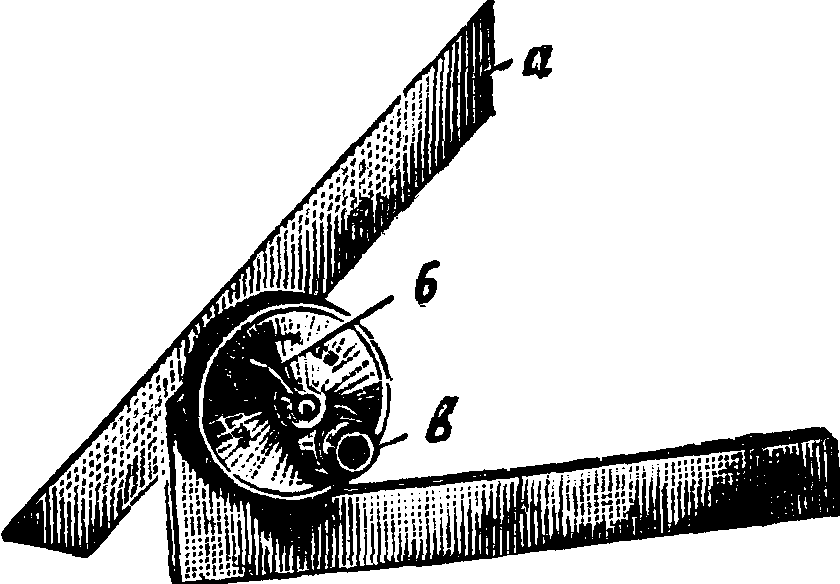

Для возможности более точной установки иногда снабжают кронциркули установочным винтом; в этом случае на общем шарнире кронциркуля сидит добавочная ножка а (фигура 16), вращающаяся с гораздо более сильным трением, чем измерительная ножка б, связанная с первой установочным винтом в Другая система точной

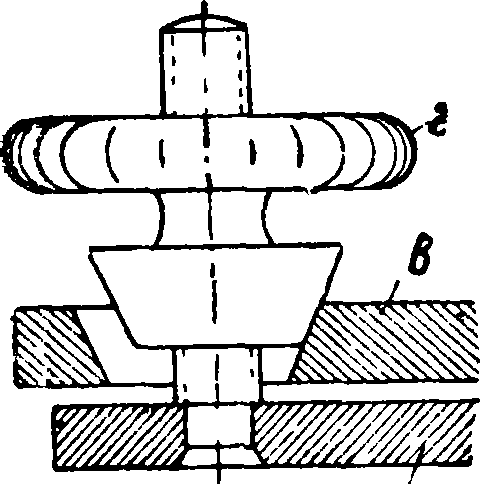

установки ножек кронциркуля изображена на фигуре 17а и 176; здесь также имеется добавочная ножка а, которая м. б. затянута наглухо в шарнире гайкой б; измерительная ножка в отжимается все время кнаружи сильной пружиной, прикрепленной к добавочной ножке. Точная установка достигается вращением гайки г (фигура 176),

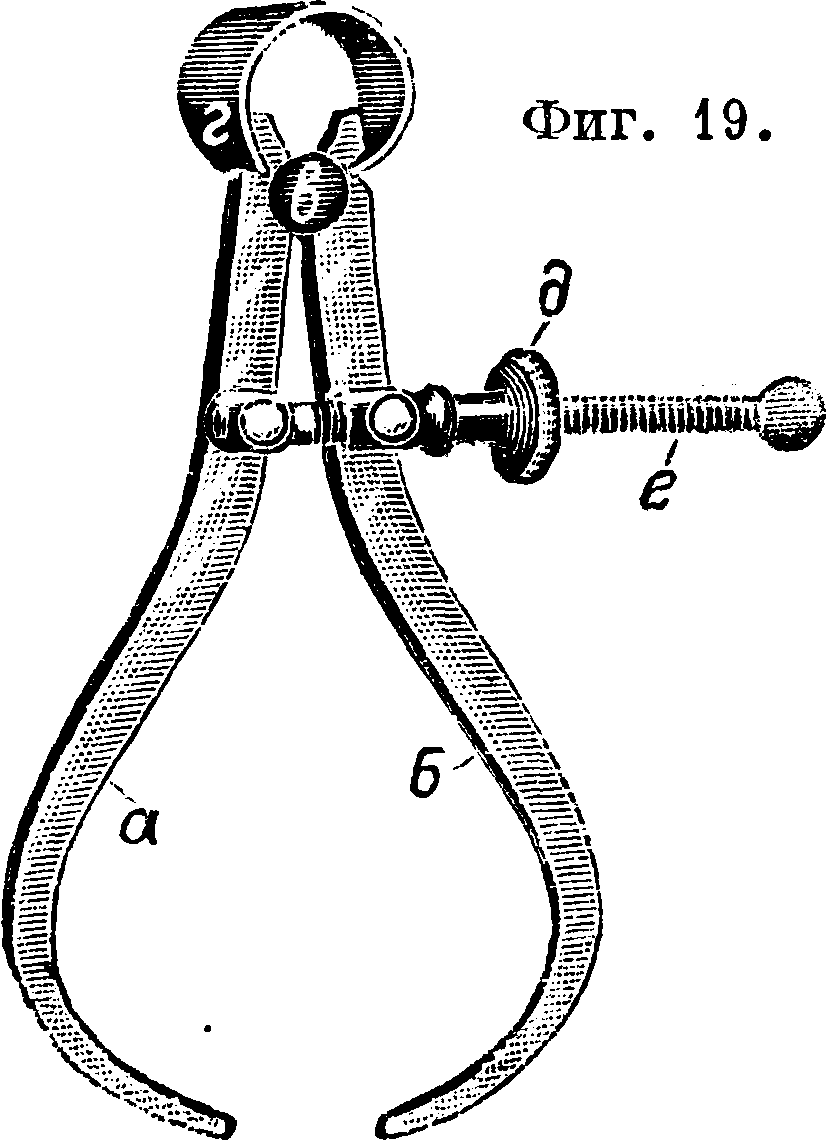

ходящей по винту, укрепленному в добавочной ножке а, и перемещающей своим конусом ножку в Зачастую желательно измерить толщину стенки, снабженной по закраине ребордой, так что вынуть кронциркуль, не растворяя его, невозможно. Для этой цели пользуются специальным кронциркулем (фигура 18), снабженным запираемой в шарнире добавочной ножкой а, с которой скрепляется при. помощи входящего в прорез винта с гайкой б измерительная ножка в После установки ножек барашком г закрепляют добавочную ножку, после чего, отпуская гайку б, отводят ножку в и вынимают кронциркуль; вводя обратно винт в прорез, получаем искомый размер. Весьма удобен пружинный кронциркуль (фигура 19), у которого верхние части обеих измерительных ножек а и б, опирающихся на цилиндрич.

Фигура 176.

шарнир в, соединены сильной пружиной г, стремящейся развести ножки. Установка на размер производится гайкой д и винтом е, опертыми на стоечки, приклепанные к ножкам. Для быстроты установки гайка делается зачастую раздвижной (фигура 20); в этом случае она состоит из двух половин а и б, снабженных резьбой только на своей нижней части; сверху они соединяются двумя полуцапфами в, вращающимися в выемках кольца г, снабженного на наружной поверхности накаткой и служащего для вращения гайки. Верхние части половин гайки схвачены кольцевой пружиной б, разводящей нижние концы и позволяющей т. обр. свободно передвигать гайку по винту. В рабочем положении гайка входит нижним концом в конич. шайбу е, опирающуюся на прикрепленную к ножке стойку которая под влиянием пружины, разводящей ножки кронциркуля, сжимает нижнюю часть гайки и т. обр. заставляет ее захватить нарезки винта з.

Для кузнечных работ прг меняют кронциркули с длинными ручками, предохраняющими -руку от жара поковки; на фигуре 21 изображен такой двойной кронциркуль для установки двух различных размеров, например чернового и окончательного раз-хмера поковки. Главной областью применения кронциркуля является измерение наружных размеров, однако, заведя его ножки одна за другую (фигура 22), им можно также пользоваться для измерения внутренних раз-

Фигура 20.

меров; при этом, в особенности для малых раз меров, сильно страдает

точность, так как неизбежно получается перекос концов мерительных ножек (фигура 23); при измерении например

J“B2r.

ЗУ Фигура 21.

диам. отверстия истинный диам. D0 определяется из замеренного D и ширины лезвия ножки. b по ф-ле

D* + W^.D+ 2-^ (22)

то есть при измерении диам. в 20 миллиметров ножками в 2 миллиметров толщины получается ошибка в 0,4 миллиметров, или в 2%.

Фигура 22.

Фигура 23.

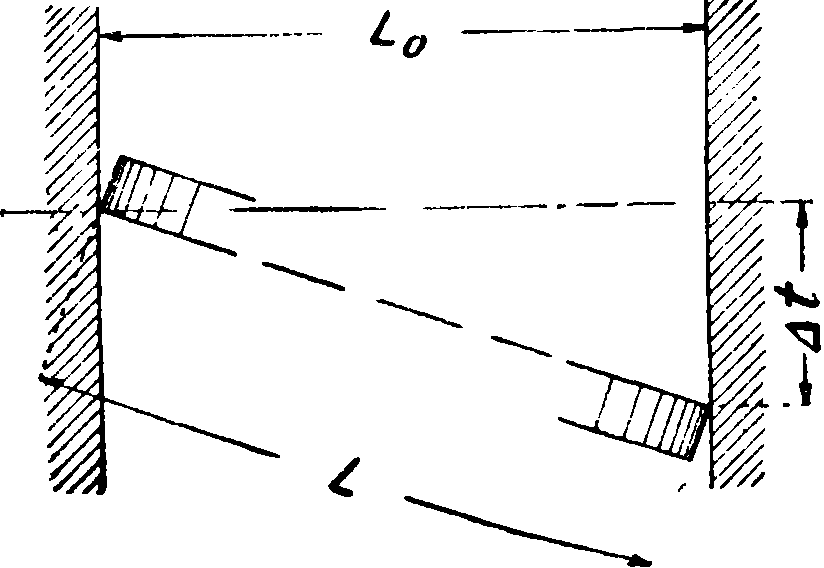

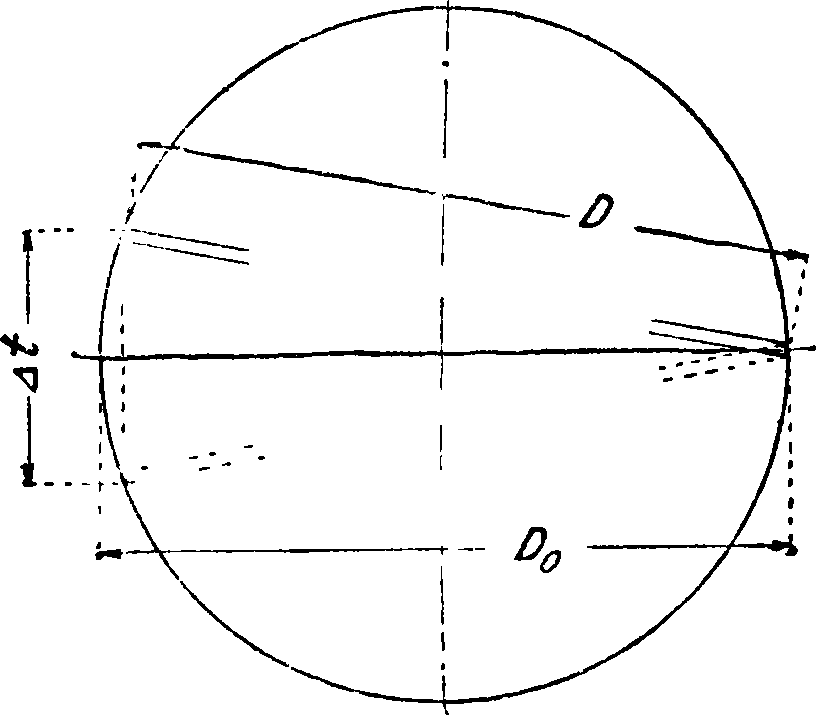

Для измерения внутренних размеров применяются преимущественно нутромеры, или танцмейстеры (фнг. 24), имеющие прямые, слегка изогнутые на концах ножки. Ошибки измерения внутренних разхмеров при помощи танцмейстера те же, что и при измерении кронциркулем внешних размеров, с той лишь разницей, что для перекосов в обеих плоскостях пригодна формула (16), если принять для второго случая перекоса обозначения фигура 25. При измерении диаметра отверстий перекос в плоскости ножек оказывает то же влияние, что и раньше, а игра At в поперечном направлении (фигура 26) обусловливает неточность, определяемую выражением

D.&yiv+f^D+IS, (23)

то есть значительно меньшую, чем для случая измерения расстояния между параллельными плоскостями. В конструктивном отношении нутромеры совершенно аналогичны кронциркулям;

их так же точно делают пружинными, простыми, с точной установкой и с дополнительной ножкой для

Фигура 24.

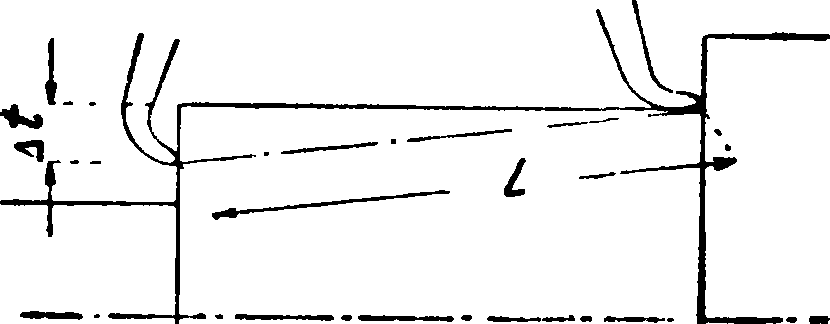

измерения например диаметров отверстий с выточкой. Для измерения расстояний между двумя плоскостями, обращенными в одну сторону (например двумя уступами), применяют полутанцмей-стеры с одной прямой ножкой (переставной или постоянной) и одной искривленной на конце, как у обыкновенного нутромера (фигура 27а), или же с концами обеих ножек, загнутыми в одну сторону (фигура 276). Способ измерения изображен на фигуре 28; ошибка зависит от глубины kt постановки второй ножки и численно равна

Δ*2

2L- (Щ

Фигура 25.

7=ΔΖι =

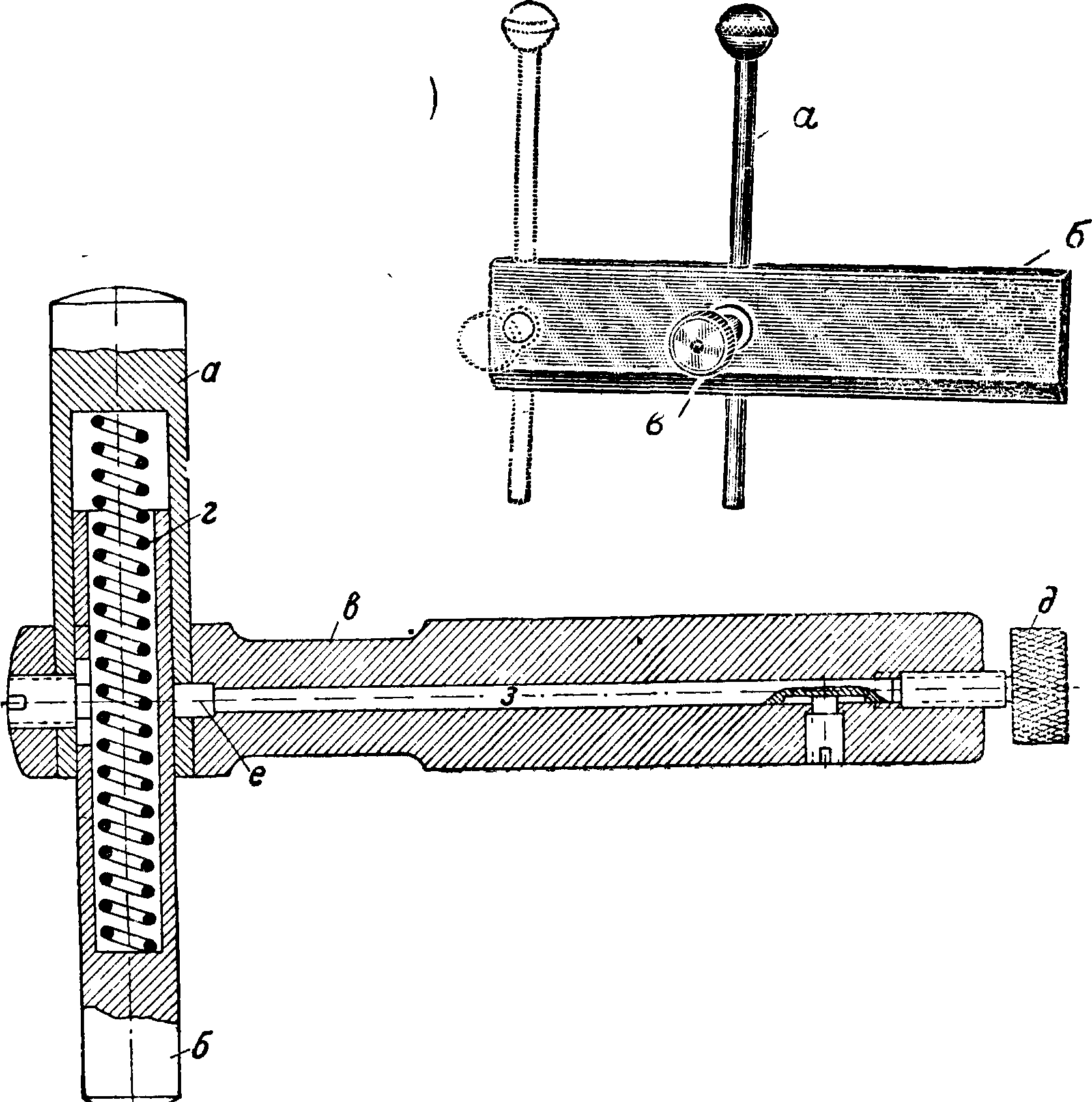

Для измерения глубин служат глубомеры оесшкалыюго типа,

состоящие из круглого стержня а (фигура 29), перемещающегося в одной из двух канавок линейки б (в средней части или на конце) и закрепляемого в нужном положении винтом в На

Фигура 26. Фигура 27а. фигура 30 изображен бесшкальный раздвижной ш т и х м а с состоящий из плотно входящих друг в друга, стаканов а и б, из которых наружный а укреплен в ручке в, а внутренний может ходить в наружном, причем пружина г постоянно стремится выдвинуть его наружу. Внутренний стакан м. б. закреплен при помощи винта б, нажимающего через стержень з на медный сухарик е. Штнхмас сжимается до размера меньшего, чем испытуемое отверстие, и вводится в последнее, после чего винт д отпускают, и стакан б выдвигается наружу, замеряя в точности диам. отверстия; затем винт д затягивают, штихмас вынимают из отверстия, и полученный размер замеряют каким-либо шкальным И. и. Перенос углевых величин производится различного рода малками, представляющими ссбай две переставляемые под любым углом линейки (фигура 31), скрепляемые винтом. Большей универсальностью обладает двой-

— L-o — Фигура 28.

ная малка (фигура 32), состоящая из двух стальных линеек, соединенных шарнирной планкой.

К беешкальным И. и. для непосредственного измерения размеров путем сличения изделия с инструментом принадлежат калибры (смотрите нормальные и предельные, плитки Ио-гансона (для л иней.

Фигура 29 и 30.

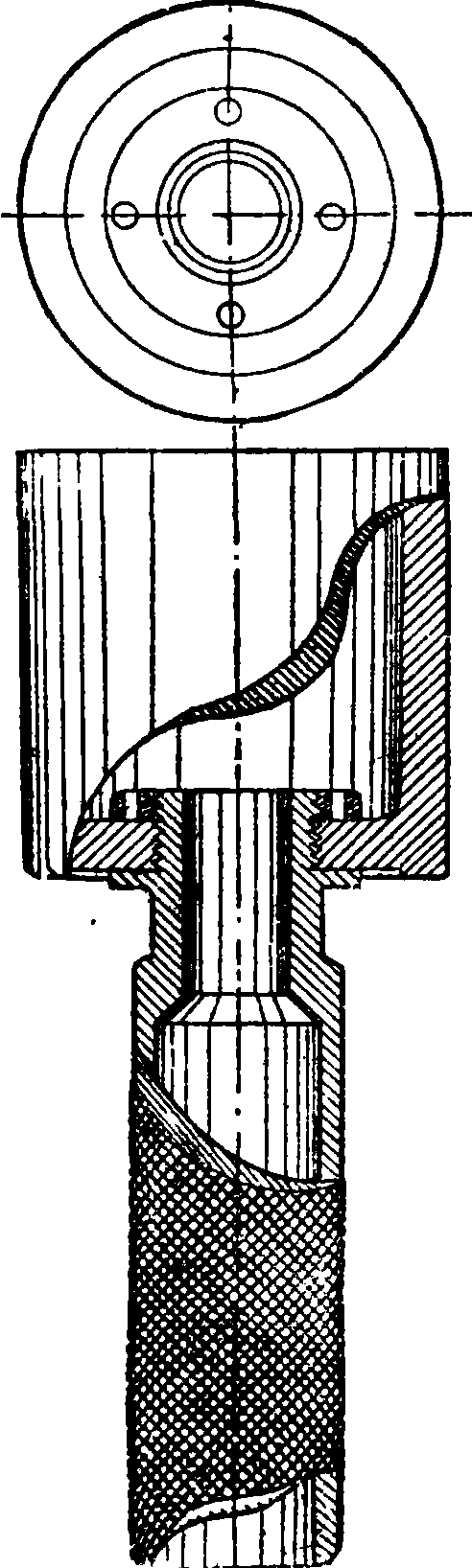

ных и угловых размеров), угольные, синусные линейки, щупы, калибромеры (калиберные доски). Нормальные калибры представляют собой тело требуемой формы с обработанными возможно близко к номинальному размеру мерными поверхностями (вал, отверстие, расстояние между двумя плоскостями). Нормальные калибры применяются обычио лишь для целей контроля или установки других И. и., так как измерение с ихпомощью изделий сопряжено с чисто субъективным суждением (наощупь) о величине отклонений от заданного размера. В зависимости от формы мерительной поверхности нор“ мальные калибры делаются самых различных видов. Пробки, обладающие цилиндрической мерной поверхностью, представляют собой точно обработанный цилиндр, снабженный ручкой; пробки малых размеров делаются заодно с ручкой (фигура 33а и 336), более крупные

Фигура 31 и 32.

Фигура 33а и 336.·

0 40 миллиметров — составные (фигура ЗЗв) для удобства обработки мерной части. Пробки 0 > 80 миллиметров делают для облегчения пустотелыми (фигура ЗЗг). Составная пробка состоит из мерной части а (фигураЗЗв). насаженной на ручку б и закрепленной гайкой в; шпонка г удерживает пробку от вращения. Размеры пробок из одного куска с ручкой даны (по Малыгину) в таблице 4. Для 0 > 20 миллиметров удоб-

Т а б л. 4.—Р азмеры пробок (в миллиметров).

| Рабочий диам.d | а | b | С | 1 | Накатка (число зубцов на 1 дм.) | Форма по фигура | |

| 0,5- | 1,5 | 10 | 5 | 1 | 50 | , | |

| 1,5- | 2,5 | 12 | 5,5 | 1 | 55 | ||

| 2,5- | 3,5 | 12 | 6,5 | 1,5 | 60 | 60 ) | 31а |

| 3,5- | 5,0 | 15 | 8 | 1,5 | 60 | ||

| 5,0- | 7,5 | 15 | 8 | 1,5 | 65 | ) 1 | |

| 7,5- | 10 | 18 | 8 | 1,5 | 68 | ||

| 10 - | 12,5 | 20 | 9,5 | 1,5 | 70 | ||

| 12,5 — | 15 | 25 | 12 | 2 | 75 | ||

| 15 - | -17,5 | 25 | 14 | 2 | 75 | 1 | |

| 17,5- | -20 | 25 | 16 | 2 | 75 | } 50 | 336 |

| 20 - | -22,5 | 25 | 19 | 2 | 75 | ||

| 22,5- | -25 | 25 | 21 | 2 | 75 | I I | |

| 25 - | -30 | 25 | 24 | 2 | 75 | 1 i | |

| 30 - | -40 | 30 | 30 | 2 | 80 | J 1 | |

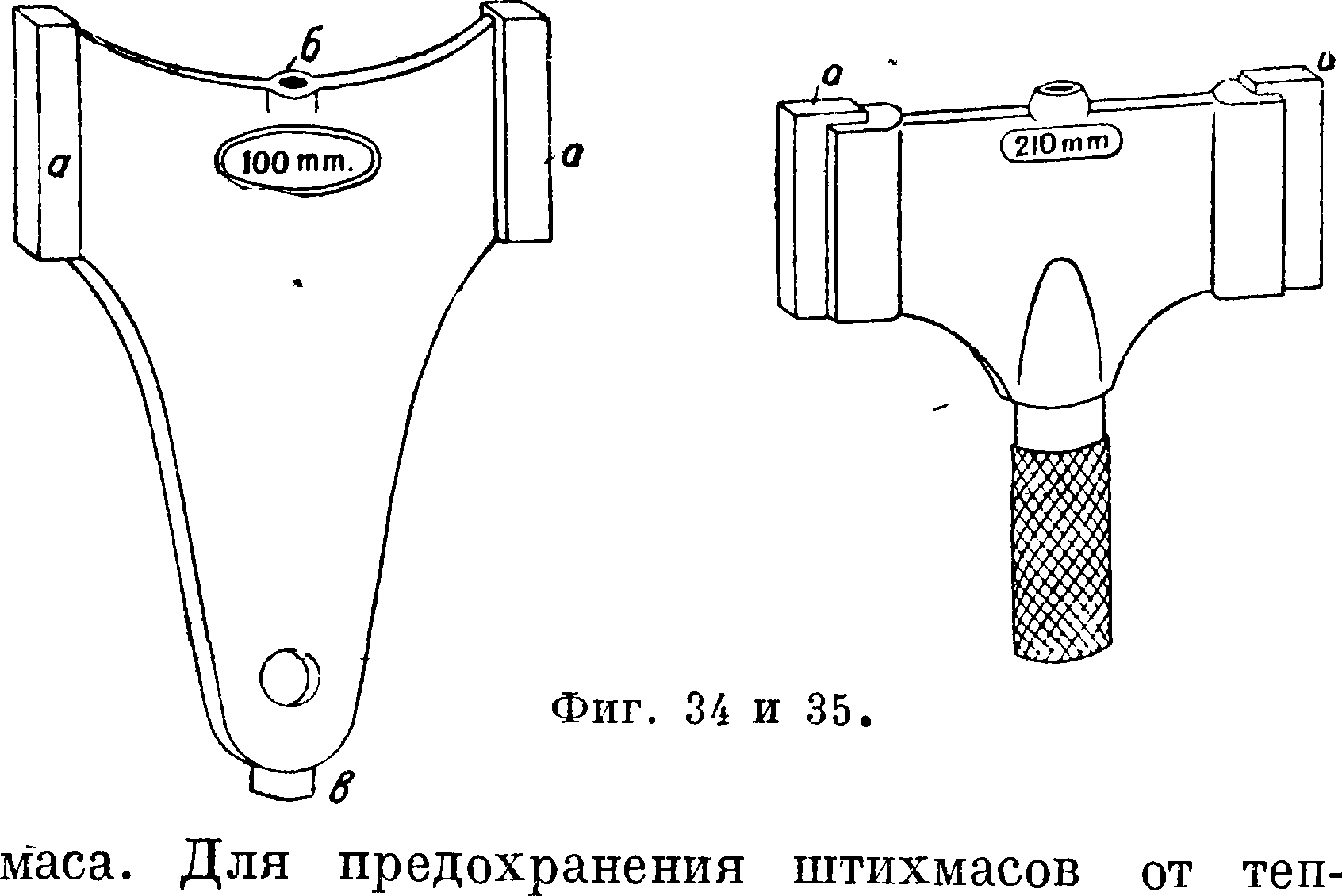

нее вместо пробок применять плоские калибры и штихмасы. Плоский калибр (фигура 34) представляет стальную пластинку, на одном конце которой с обеих сторон имеются две реборды аа, внешние стороны которых обработаны точно по нохминальному диаметру. Для контроля и возможности правки калибр снабжен двумя центровыми отверстиями б и в Для диам. между 100 и 250 миллиметров применяют плоские калибры типа, изображенного на фигуре 35; у этого калибра мерные плоскости а, сделанные из специальной стали, вставлены в корпус из простой Поделочной стали.

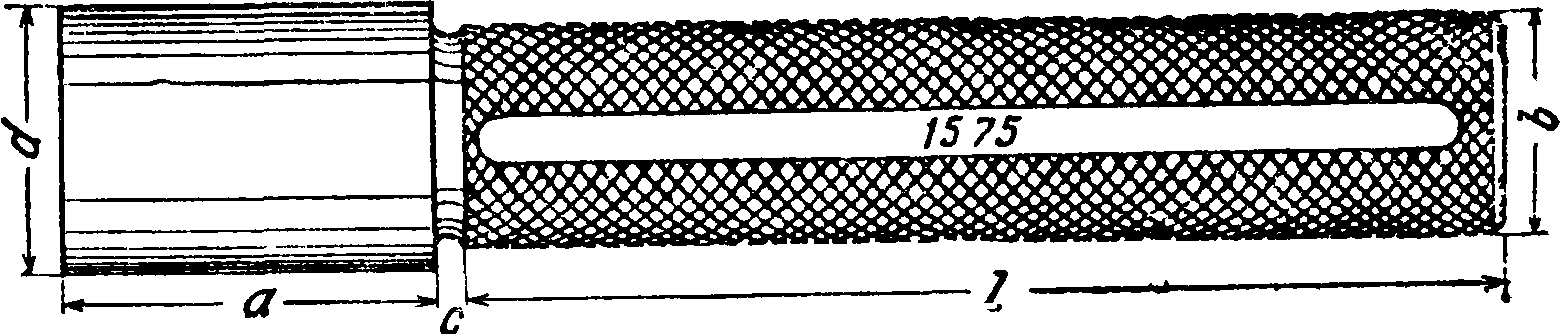

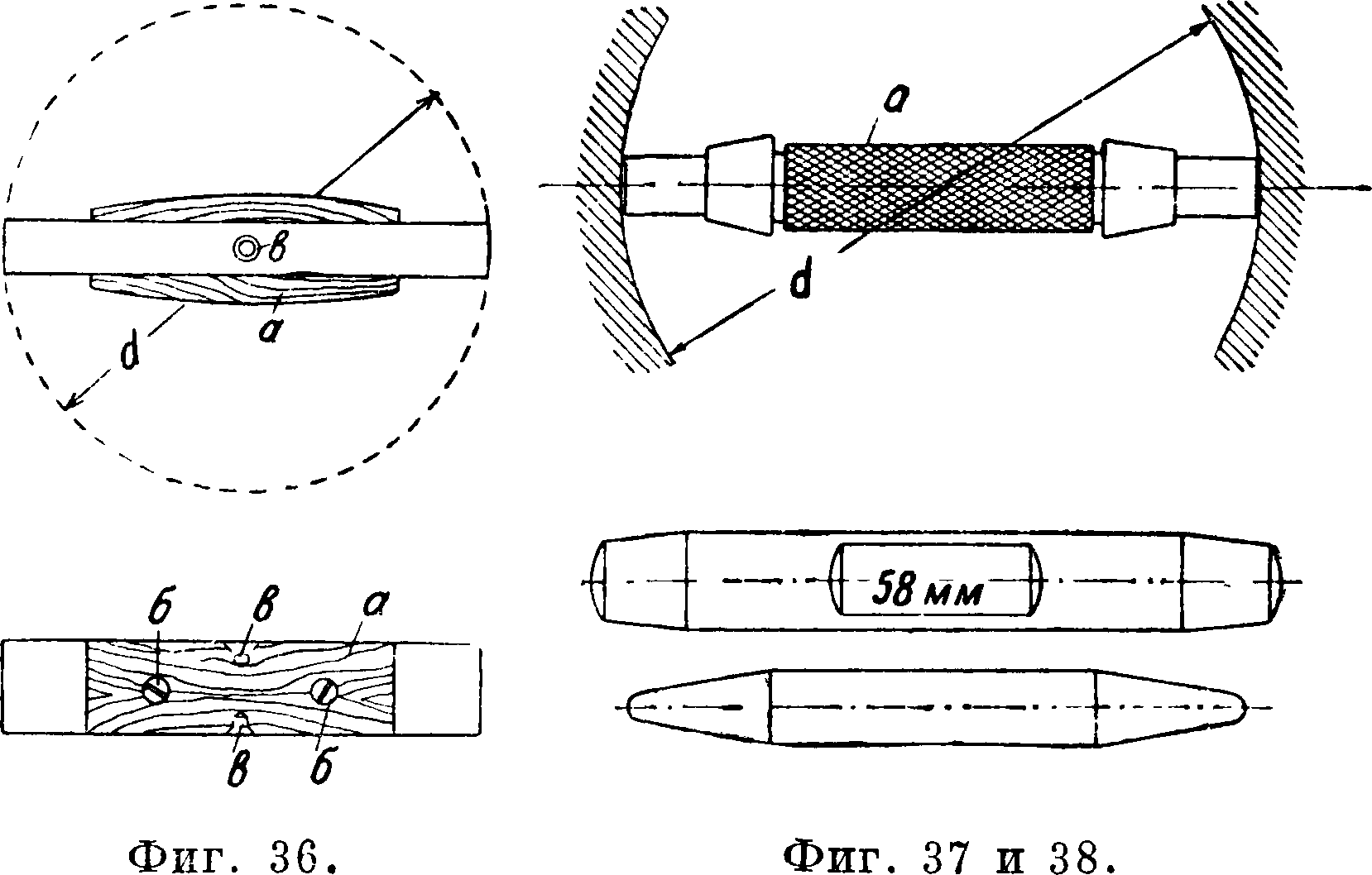

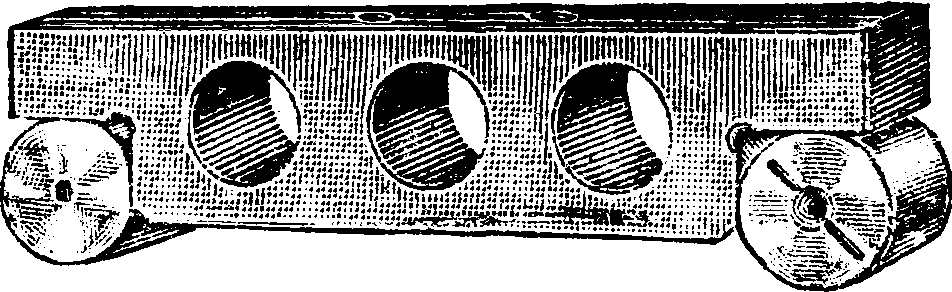

При еще больших диаметрах и плоские калибры оказываются слишком тяжелы чи и неудобными и приходится прибегать к помощи штихмасов — стержней с находящимися на концах мерными поверхностями цилиндрич. (фигура 36) или ша-

Фигура ЗЗв. Фигура 33г. ровой (фигура 37) формы; в обоих случаях центр или ось поверхности лежит на оси штих-

лоты руки их одевают деревянными накладками а (фигура 36), прикрепленными винтам! б, или Снабжают рубашкой из пластмассы или ро говой резины а (фигура 37). Для обработки и последующей проверки цилиндрич. штихмасы снабжают двумя центровыми отверстиями в (фигура 36). Для менее точных измерений на з-дах зачастую собственными силами изготовляют штихмасы из

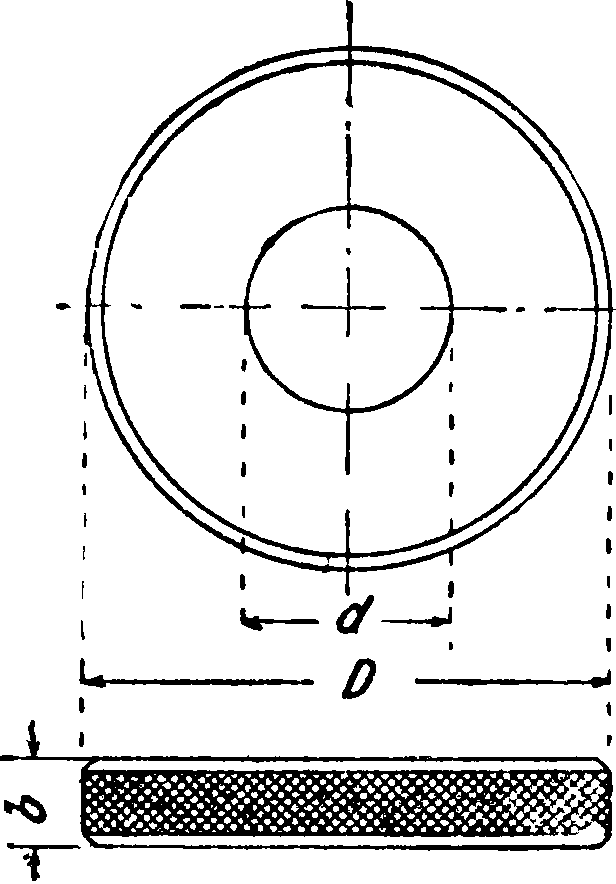

стальных прутков с закаленными концами (фигура 38). Для осуществления внутренних цилиндрич. мерных поверхностей пользуются нормальными кольцами (фигура 39); размеры их указаны (по Малыгину) в таблице 5.

Таблица 5.—Размеры нормальных колец (βμλι).

| Рабочие | диам. d | D | b | Накатка (число зубцов на 1 дм.) |

| До 2 | 25 | 3 | 1 | |

| 2 - | 3 | 28 | 4 | 80 |

| 3 - | 5 | 30 | 4,5 | 1 |

| 5 — | 7,5 | 32 | 5 | |

| 7,5— | 11,5 | 35 | 6 | } 60 |

| 11,5— | 16,5 | 38 | 6,5 | |

| 16,5— | 20,5 | 44 | 8 | СА |

| 20,5— | 25,5 | 50 | 8 | ои |

| 25,5- | 31,5 | 57 | 9,5 | |

| 31,5- | 38 | 64 | 9,5 | |

| 38 - | 44,5 | 71 | 11 | |

| 44,5— | 50 | 77 | 11 | |

| 50 — | 57 | 85 | 11 | |

| 57 - | 62 | 95 | 12 | |

| 62 - | 70 | 100 | 12 | |

| 70 - | 76 | 106 | 12 | 40 |

| 76 — | 82,5 | 112 | 12 | |

| 82,5- | 89 | 120 | 12 | |

| 89 — | 100 | 140 | 12 | |

| Ю0 - | 112,5 | 152 | 12 | |

| 112,5 — | 127 | 165 | 12 | |

| 127 — | 140 | 185 | 12 | |

| 140 — | 152 | 195 | 12

1 |

|

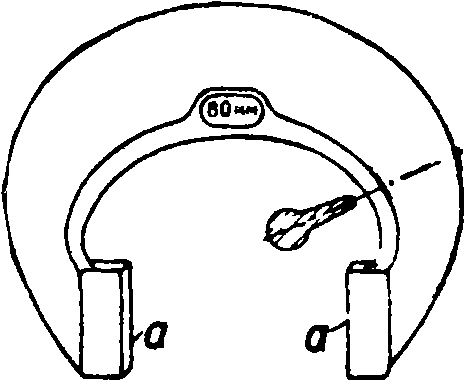

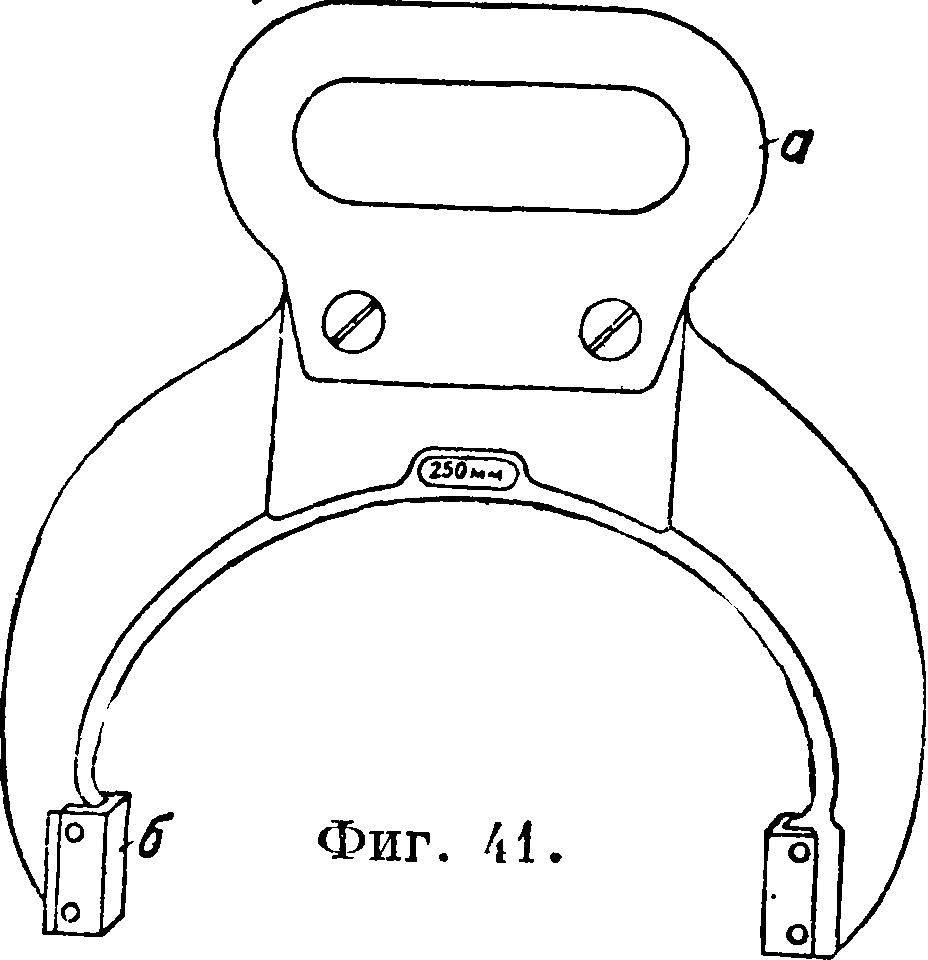

В том случае, когда вес колец оказывается слишком большим (обычно при 0 > 100 миллиметров), пользуются скобами (фигура 40), у которых мерные поверхности представляют собой две плоскости а, находящиеся на требуемом расстоянии друг от друга. Скобы большого размера для удобства обращения

Фигура 39.

Фигура 40.

с ними и уменьшения влияния тепла рук снабжают рукоятками а (фигура 41) из теплоизоляционных материалов. Корпус таких скоб часто делают из более дешевого материала (например из стального литья или ковкого чугуна), а мерные плоскости б располагают на съемных колодочках из закаленной инструментальной стали. Точность изготовления нормальных калибров см. ОСТ (по классам точности): 1202 — I; 1203, 1204—II; 1205—III; 1220—IV; 1219—V и табл. 6.

Таблица 6. — Допуск на неточность изготовления нормальных калибров в μ (по DIN 236 и 237).

| Диам., миллиметров | Пробка | Кольцо | Диам, миллиметров | Пробка | Кольцо |

| 1- 3 | ±0,8 | ±1,0 | 36- 42 | ±1,5 | ±2,0 |

| 3- 6 | ±0,8 | ±1,0 | 42- 50 | ±1,5 | ±2,0 |

| 6-10 | ±1,0 | ±1,5 | 50— 60 | ±1 8 | ±2,5 |

| 10-14 | ±1,3 | ±1,8. | 60- 70 | ±1,8 | ±2,5 |

| 14-18 | ±1,3 | ±1,8 | 70- 80 | ±1,8 | ±2,5 |

| 18-24 | ±1,3 | ±1,8 | 80— 90 | ±2,3 | ±3,3 |

| 24-30

30-36 |

±1,3

±1,5 |

±1,8

±2,0 |

90—100 | ±2,3 | ±3,3 |

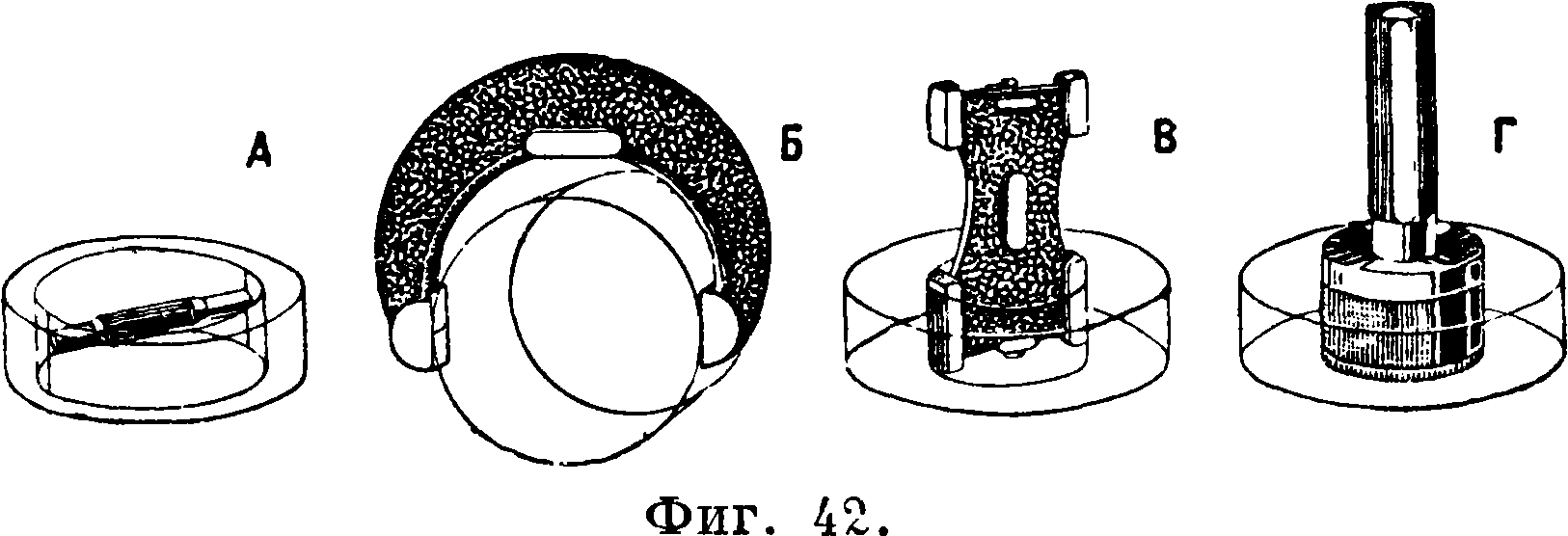

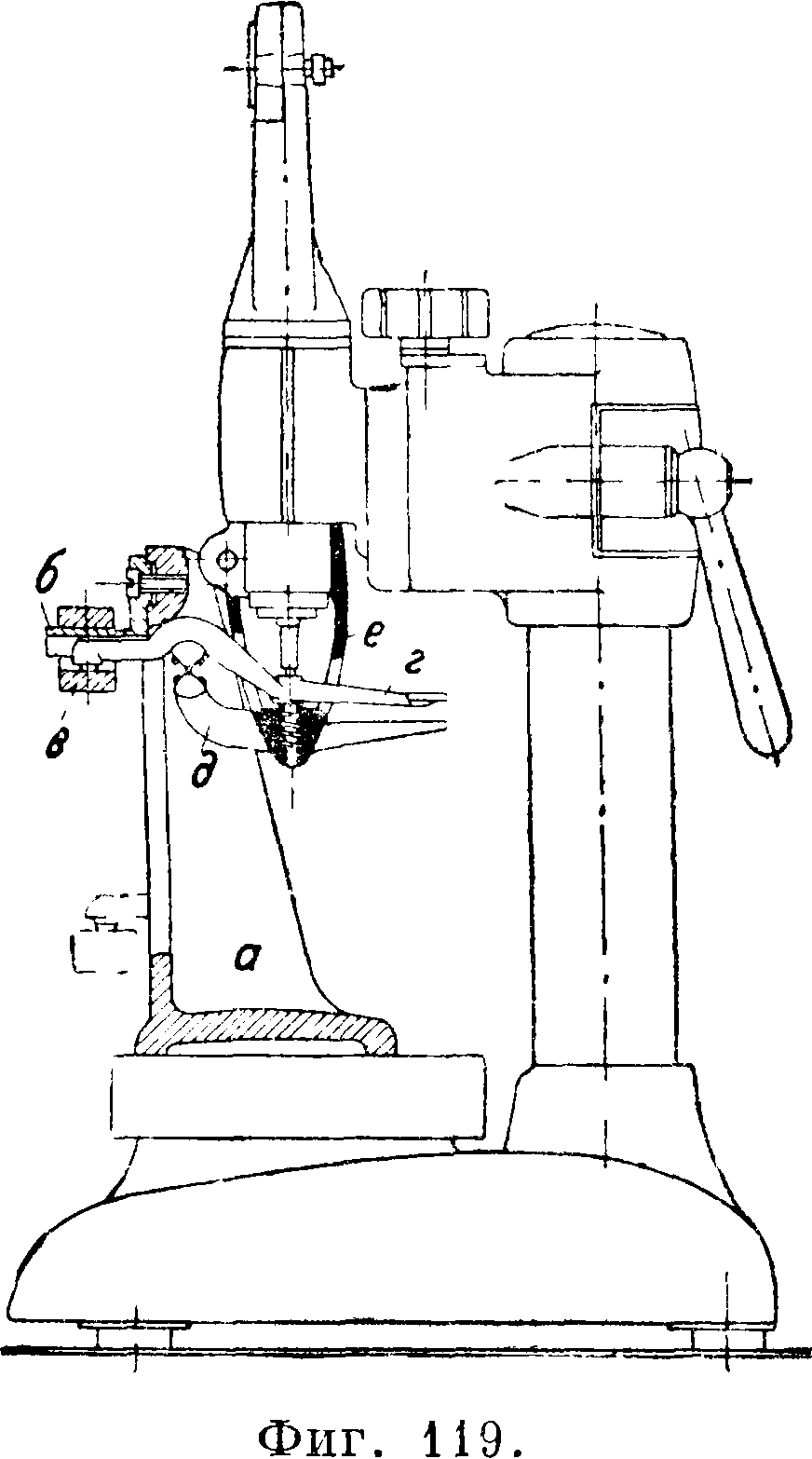

Описанные 4 типа нормальных калибров различаются по роду прилегания мерных поверхностей: тогда как у штихмасов прилегание мерных поверхностей к изделию совершается лишь в двух точках (фигура 42, А), у скоб прилегание совершается по двум образующим, то есть имеет линейный характер (фигура 42, Б), у плоских калибров прилегание имеет место по участку поверхности —поверхностное прилегание (фигура 42, Б), а у пробок и колец по всей поверхности тела, то есть носит объёмный характер (фигура 42,Б). В связи с различными типами прилегания находятся и различные источники ошибок при измерениях. Штих-мас дает лишь расстояние между двумя точками, т. о. хотя, с одной стороны, он позволяет промерять всю поверхность точка за точкой и определить этим путем отклонения от требуемых размеров, с другой стороны, измерения им не дают никакой возможности заключить о пра

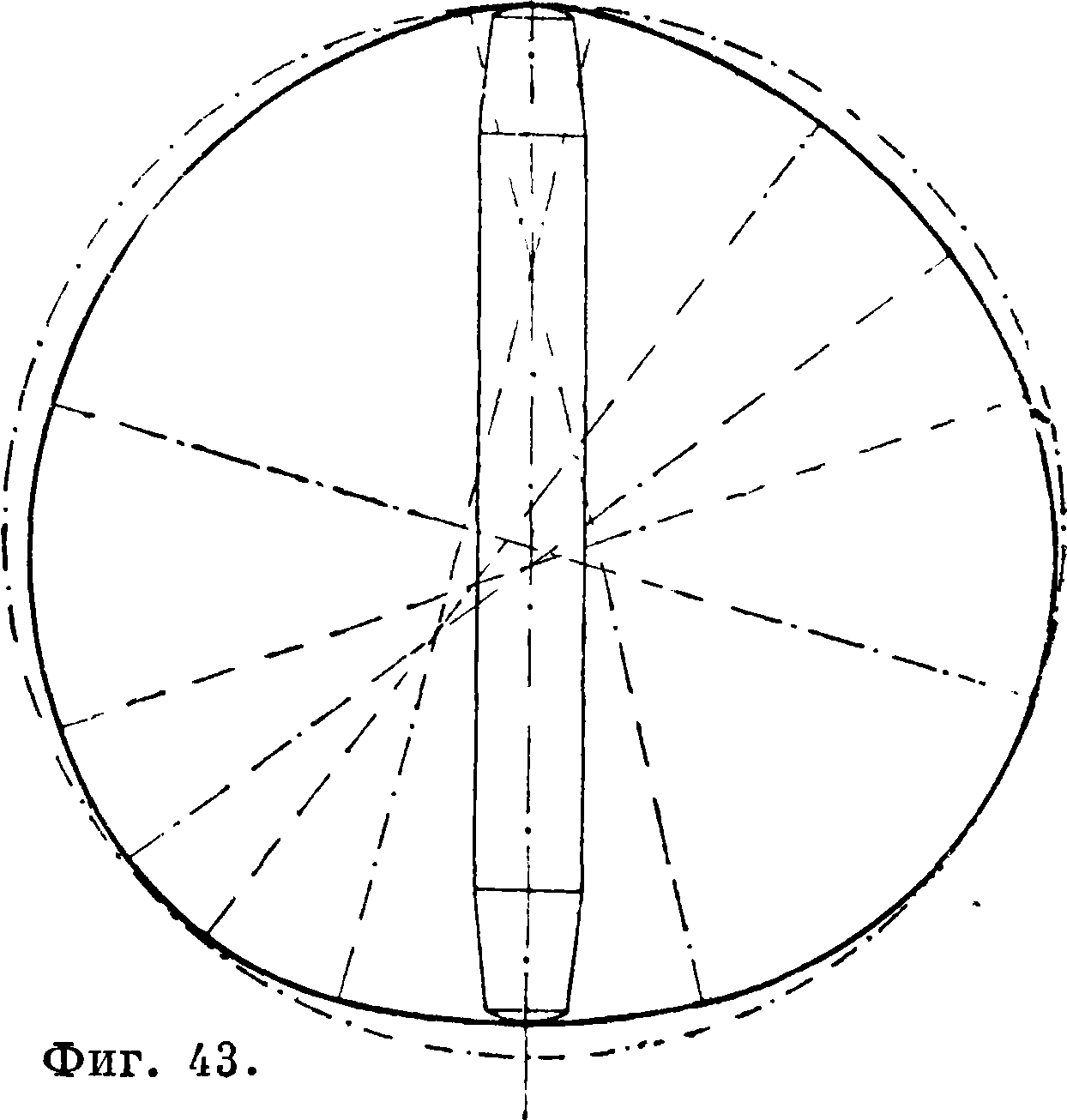

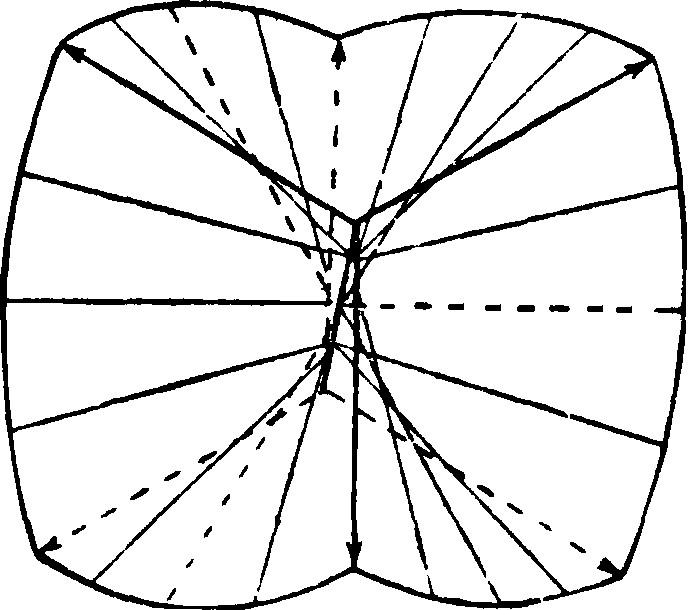

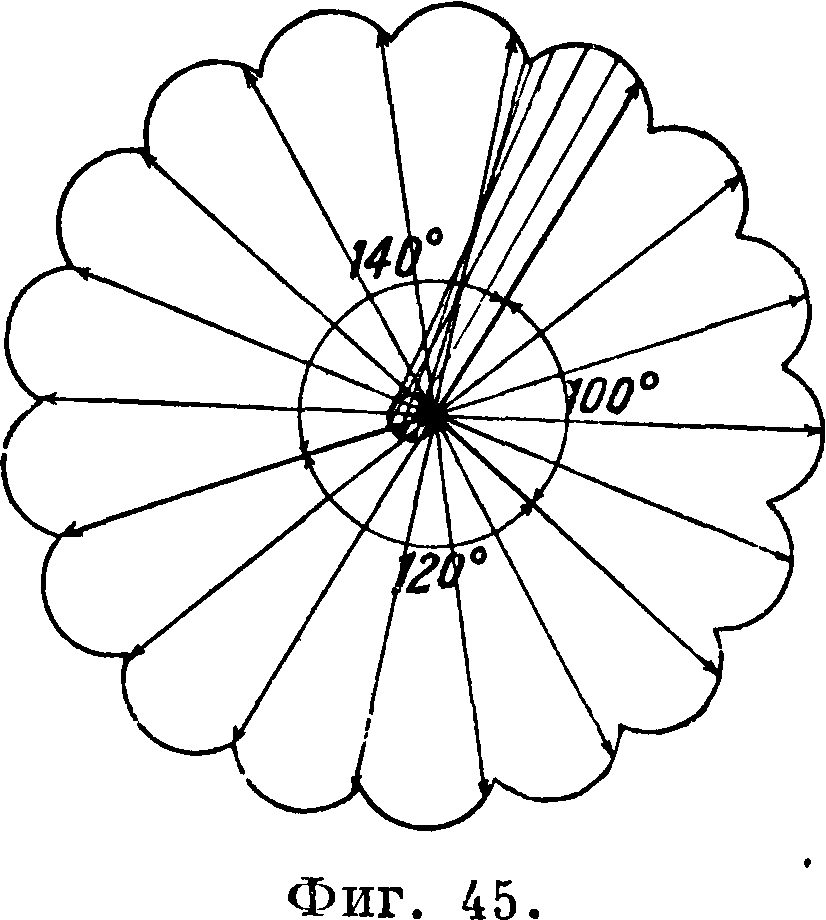

вильности формы исследуемого предмета. Так, некруглая форма отверстия, имеющего очертание, изображенное на фигуре 43, не м. б. обнаружена при помощи штихмаса. Число геометрич. фигур, обладающих этим свойством, бесконечно велико. Точно так же штихмас не дает исходных точек для суждения о правильности отверстия по его оси, так как при эквидистантности противоположных образующих криволинейность их штихмасом обнаружена быть не может. Попытки уничтожить это отрицательное свойство штихмасов путем увеличения количества мерных поверхностей не приводят к цели в том случае, когда мерные площадки расположены под равными углами; на фигуре 44 приведена одна из бесконечного ряда форм (т. н. эквидистантная-фигура), неправильность которой не м. б. обнару жена замером трехконечным штихмасом с равноугольными ветвями. В том случае, если мерные поверхности отстоят друг от друга на неравные углы, для возможности вращения штихмаса эквидистантная фигура должна иметь столько равноотстоящих лопастей, сколько раз содержит

ся в 360° наибольший делитель всех углов; на фигуре 45 изображена эквидистантная фигура для углов 140, 100 и 120°. Ясно, что в этом случае возможность случайного образования при обработке именно такой фигуры исчезающе мала.

Фигура 44.

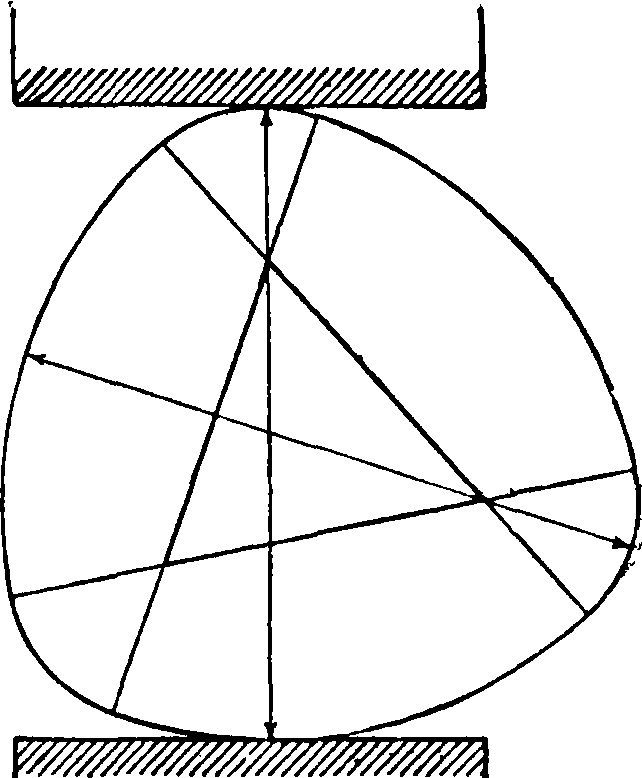

Измерение цилиндрич. объектов скобами с двумя плоско-параллельными мерными поверхностями также не свободно от этих ошибок. На фигуре 46 изображена одна из бесчисленных форм тел равной толщины, отступление которой от круга не м. б. обнаружено замером скобой. Особенно ненадежен промер скобами в том случае, когда самый способ обработки производится между двумя параллельными поверхностями (например обкатка или бесцентровое шлифование) и т. о. способствует образованию тел равной толщины. Положительным качеством скоб является возможность проверить местные отступления в толщине по раз- фИг. 46.

личным диаметрам изделия.

Плоские калибры в зависимости от способа их обработки имеют касание с измеряемым отверстием либо линейного (если радиусы кривизны мерных поверхностей меньше радиуса отверстия) либо плоскостного (в случае равенства радиусов) типа. Линейный тип соприкосновения вызывает возможность возникновения ошибок, свойственных измерениям штихмасами, с той разницей, что

при плоском калибре возможно легче обнаружить -отклонение образующих поверхностей от прямолинейности. При поверхностном соприкосновении возможность этого рода ошибок уменьшается вместе с увеличением дуги соприкосновения, но возникает новый источник ошибок, вызываемый тем, что мерная поверхность может перекрывать случайные впадины в изделии, наличие которых т. о. пройдет при измерении незамеченным. Этот источник ошибок возрастает с увеличением дуги соприкосновения и достигает максимального значения при дуге в 360°, когда поверхностный тип переходит в объёмный. Этот последний тип соприкосновения, осуществляемый мерной пробкой или кольцом, в сущности устанавливает только наличие шести точек, лежащих на окружности требуемого радиуса в двух достаточно удаленных сечениях; отступления остальных точек поверхности от цилиндра при этом не м. б. обнаружены посредством мускульного чувства, на пользовании которым основаны гл. обр. способы измерения неподвижными калибрами. Наиболее верным способом для обнаружения неправильности измеряемой цилиндрич. поверхности является комбинация поверхностного и точечного или линейного способа измерений. Тело, к-рое с одинаковым зазором входит в мерное кольцо и в мерную скобу одинаковых размеров, несомненно представляет собой цилиндр круглого сечения, так как круг представляет собой единственную фигуру, которая удовлетворяет одновременно обоим условиям. Рассмотренные выше источники ошибок — чисто геометрического характера и имеются налицо в случае абсолютно жестких изделий и калибра. Упругость действительно применяемых материалов вводит новые источники ошибок в измерения. При измерении штихмасами ошибка зависит от сминания шаровых поверхностей и вдавливания их в изделие, а также и от сокращения длины штихмаса под влиянием продольных усилий и изгиба. Ошибка от сминания мерных поверхностей, равная 2/8, м. б. определена по формуле Герца (16"); она тем меньше, чем больше радиус кривизны мерной поверхности приближается к радиусу цилиндра. Сйла Р, действующая по оси штихмаса, определяется из усилия Q проталкивания штихмаса через отверстие по ф-ле

где μ—коэф. трения штихмаса об измеряемую поверхность. Как видно из ф-лы (25), уменьшение коэфищшнта трения вредно отражается на точности измерения штихмасом, поэтому для точных измерений необходимо вытирать поверхности досуха. Величина μ колеблется в пределах 0,05—0,33 (смотрите Физика и технология трения, Сухое т р е н и е) и следовательно р=(3^-20 )Q.

Ошибка от уменьшения /10 длины калибра вследствие сжатия силой Р определяется из ф-лы (11):

ho=Ц ’ (26)

а ошибка /п, происходящая от изгиба штихмаса в самом невыгодном случае (точечные мерные поверхности и сила Р, приложенная в середине), м. б. получена из ур-ия

--J?2**- /97

/1JL 1 728E2I2 *

Б случае мерных шаровых поверхностей с радиусом, равным радиусу цилиндра, ошибка /и=0

для всех обычно встречающихся на практике величин Р. Ошибки /10 и /11} вообще говоря, невелики; например для штихмаса длиной 50 сантиметров при ζ) — 1 килограмм и Р=10 килограмм при диам. стержня штихмаса, равном 2 см, /10 — 0,76μ, /1Х=0,64 μ при уменьшении диам. стержня до 1 сантиметров ошибки возрастают до /10 — 3,04/г, /Х1=0,146μ. Упругие деформации скоб в виду сложности их форм труднее поддаются математик, учету. Предполагая нейтральную ось скобы в форме дуги 180° круга радиуса г и форму сечения ее, изменяющейся по закону тела равного сопротивления прямоугольного сечения с наибольшей высотой h и толщиной о, имеем.величину /12 расхождения концов под действием силы Р, приложенной у концов дуги, -

^12 = iEhb — Р ’ (28)

где ξ=1 — γ In » значения для нек-рых отношений, встречающихся в И. и., приведены ниже:

| г: h | 1 | Г : h | £ |

| 1,0 | 0,09861 | 2,5 | 0,01368 |

| 1,25 | 0,03734 | 3,0 | 0,009 42 |

| 1,50 | 0,03972 | 4,0 | 0,005 25 |

| 2,0 | 0,02164 | 5,0 | 0,003 38 |

Величина Р определяется, как и выше, по формуле (25), где Q — вес скобы, сложенный с усилием проталкивания (при подводе скобы сверху); /1апри встречающихся на практике условиях может достигать довольно значительных размеров. Так, при г=20 см, h — 5 см, b ~ 1,2 см, Q=4 килограмма, Р — 25 килограмм, для чугунной скобы [Е — 1 000 000 килограмм /см2) ошибка достигает значения 0,317 миллиметров, то есть величины, которой при сколько-нибудь точных измерениях пренебрегать никоим образом нельзя. Из этого следует недопустимость проверки крупных мерительных скоб плитками Иогансона, так как при этом Р весьма мало и следовательно показания скобы в работе будут сильно отличаться от ее контрольного размера. Отсюда также ясно, какое крупное значение имеет постоянство Р, то есть, иными словами, силы Q и коэф-та μ поэтому необходимо при точных промерах следить, чтобы скоба проходила только под влиянием своего собственного веса, а измеряемые поверхности были насколько возможно сухими. Идеальным поверочным калибром для скоб был бы диск слегка овальной формы, разные диаметры которого с достаточной точностью были бы замерены на мерительной машине и отмечены на его периферии. Поворачивая постепенно диск и замечая то место, где скоба проходит под влиянием собственной тяжести, можно определить, чему будет равен диаметр замеряемого при тех же условиях вала. Упругие деформации нормальных калибров с касанием поверхностного и объёмного“ типа еще труднее поддаются учету. Во всяком случае относительно нормальных пробок и колец доказано, что кольцо м. б. до 5 μ меньше соответствующей пробки, и тем не менее в присутствии смазки и при непрерывном движении возможно ввести их один в другой. Если их оставить на некоторое время в покое, то слой смазки будет выдавлен и пробку заест в кольце. Т. о. предписываемый большинством фирм, изготовляющих калибры, способ проверки посадки нормальной пробки и соответствующего кольца в присутствии жидкой смазки и при непрерывном движении неправилен, так как не позволяет выявить неравенства размеров. Если пробку довести притиркой до такого состояния, что она в сухом состоянии вводится плотно в кольцо, то можно быть уверенным, что размеры их одинаковы в пределах ±0,25μ; увеличение размера кольца на 0,5—0,8μ вызывает заметное облегчение посадки.

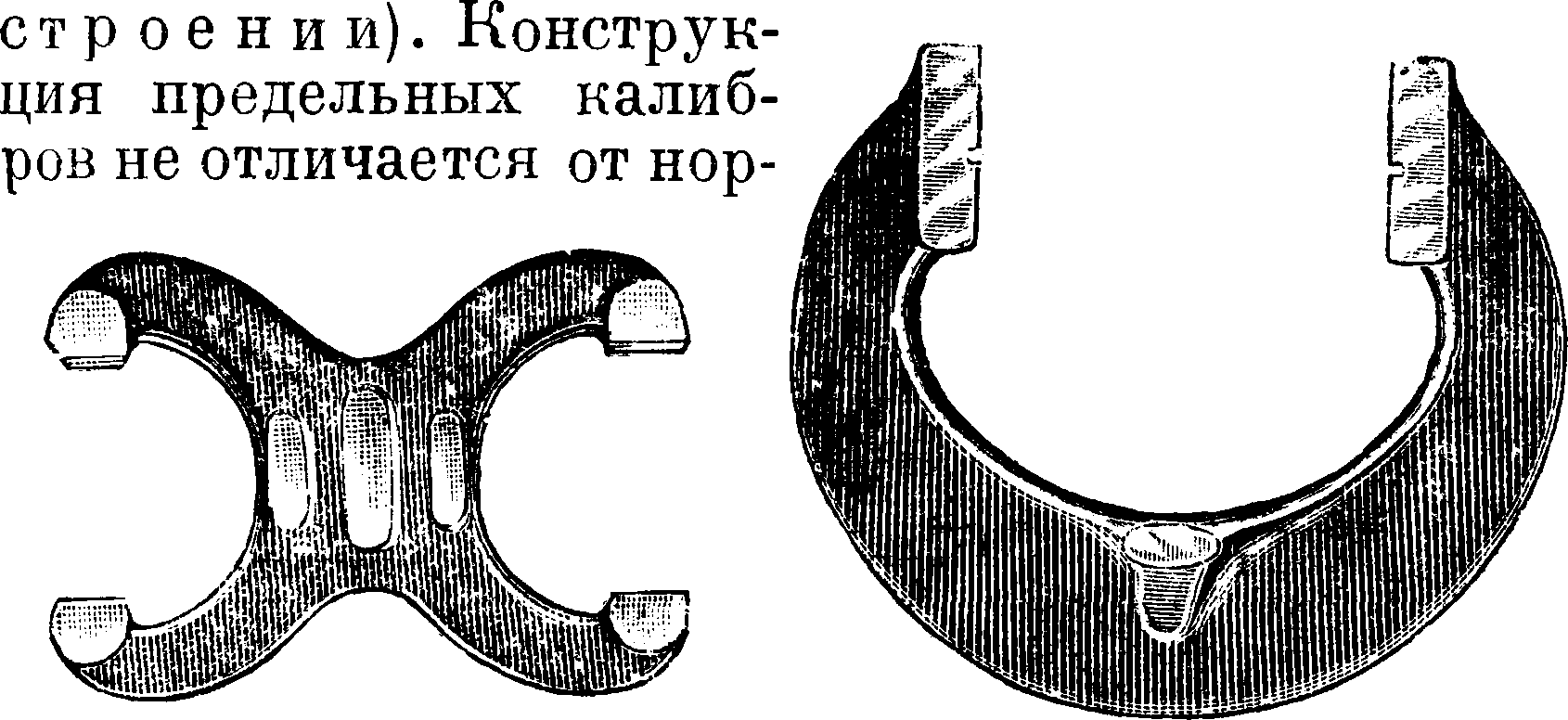

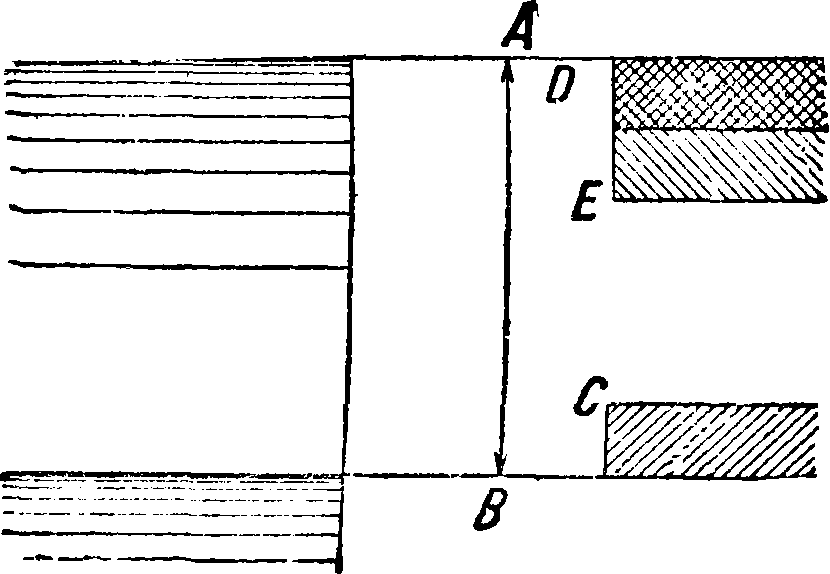

Предельные калибры представляют собой для каждого размера пару калибров, из которых один соответствует наименьшему, а другой наибольшему допустимому для данного изделия размеру (смотрите Калибры и Допуски в машино-

Фигура 47а. Фигура 476.

мальных с той разницей, что они соответственно способу применения часто соединяются попарно в один калибр. При этом обе мерные поверхности могут лежать либо на противоположных концах (фигура 47а) либо последовательно одна за другой (фигура 476). Тогда как нормальные калибры всегда делаются с неподвижными мерными поверхностями, предельные ка-

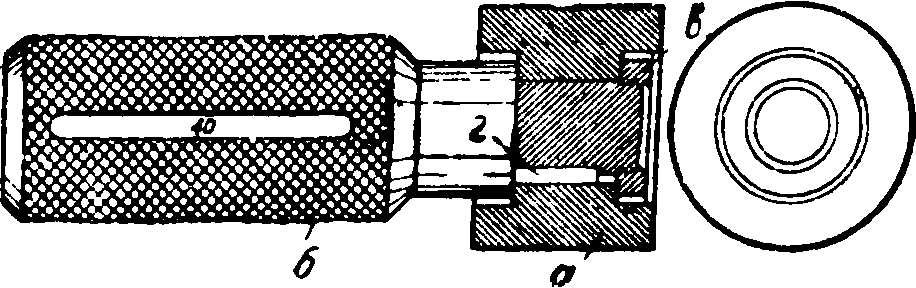

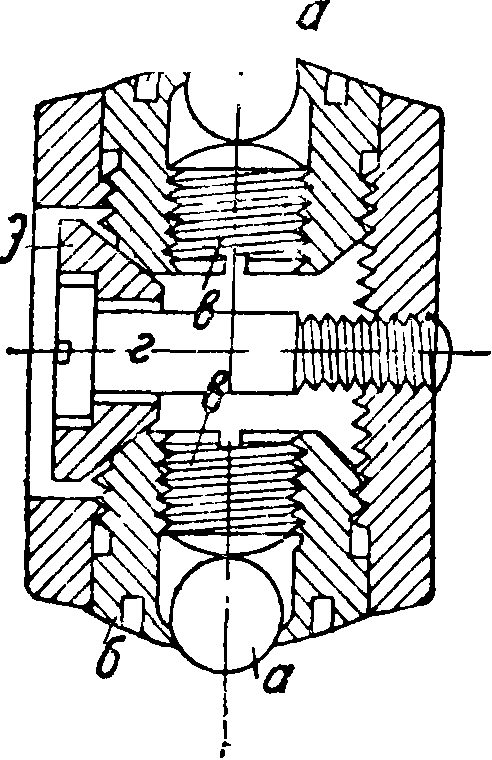

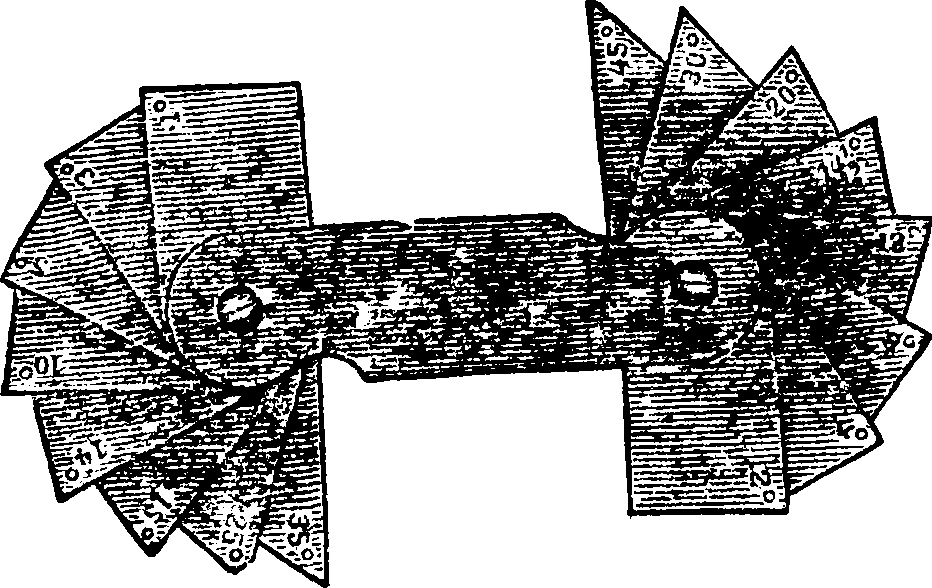

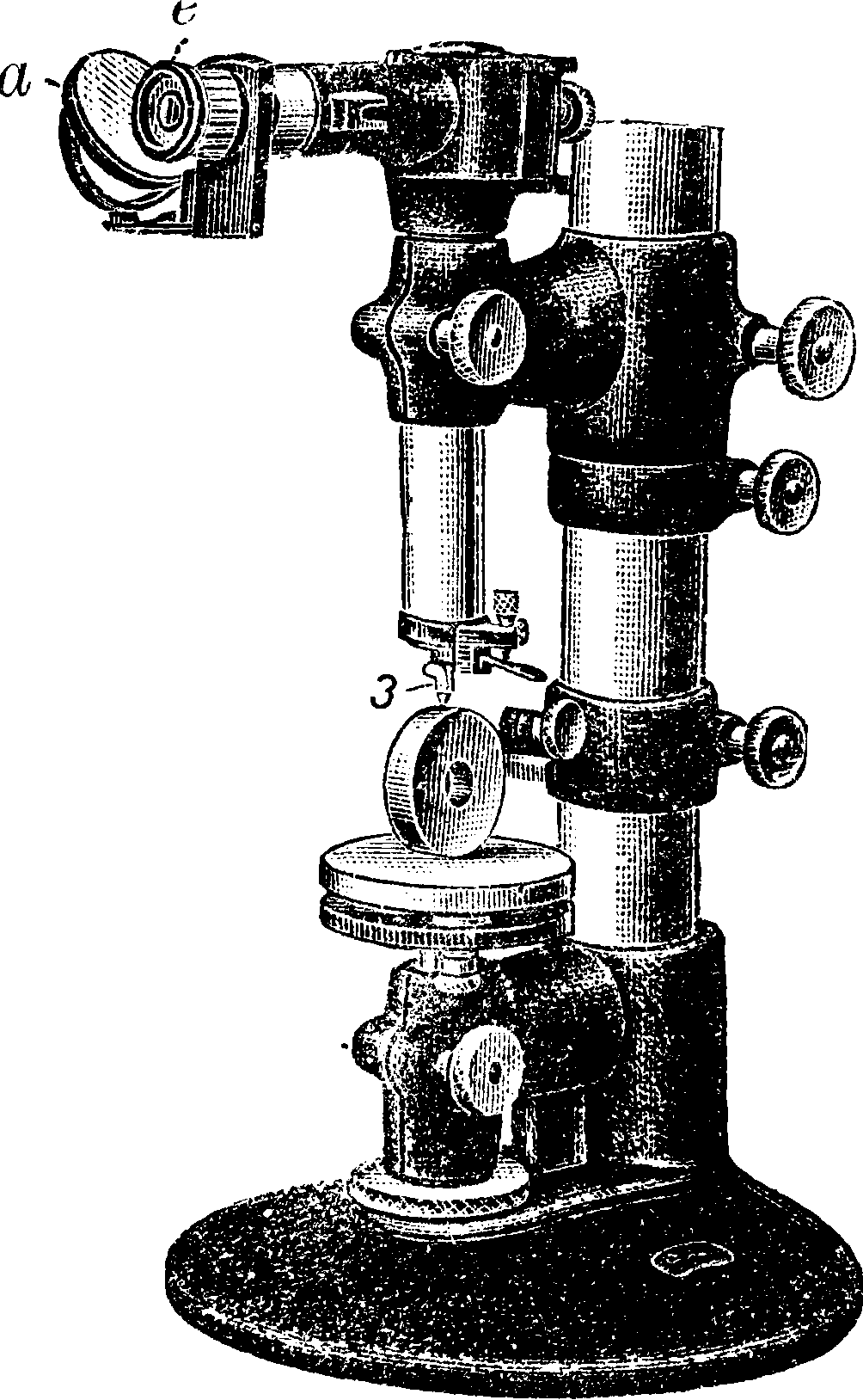

Фигура 48.

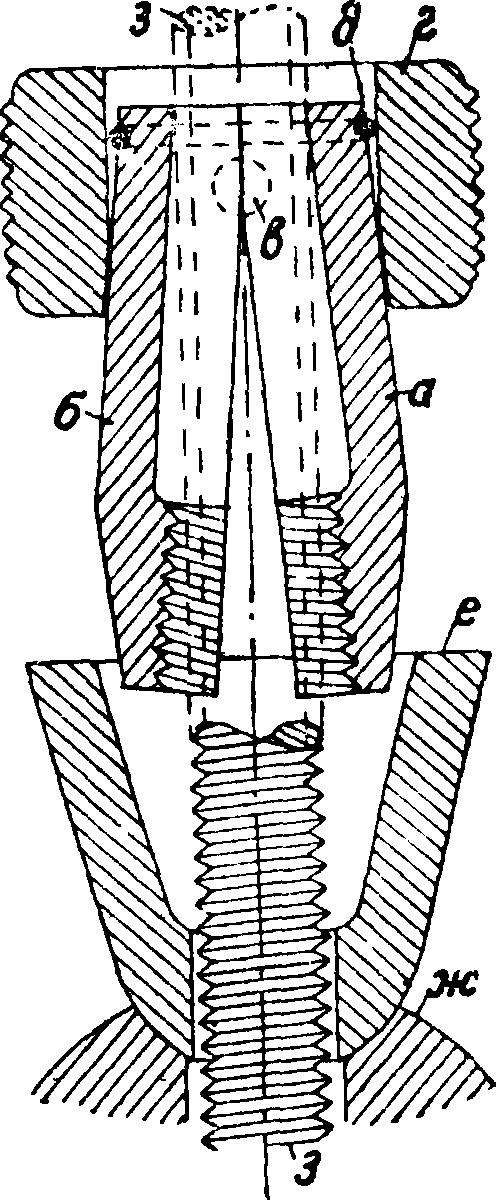

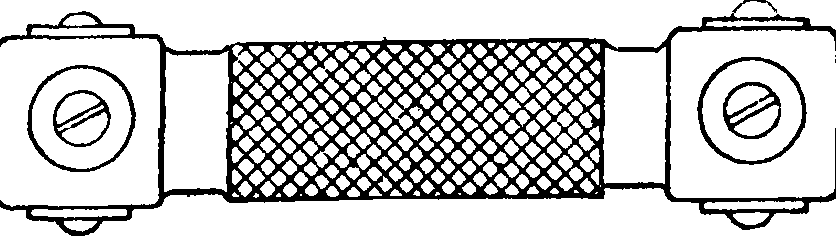

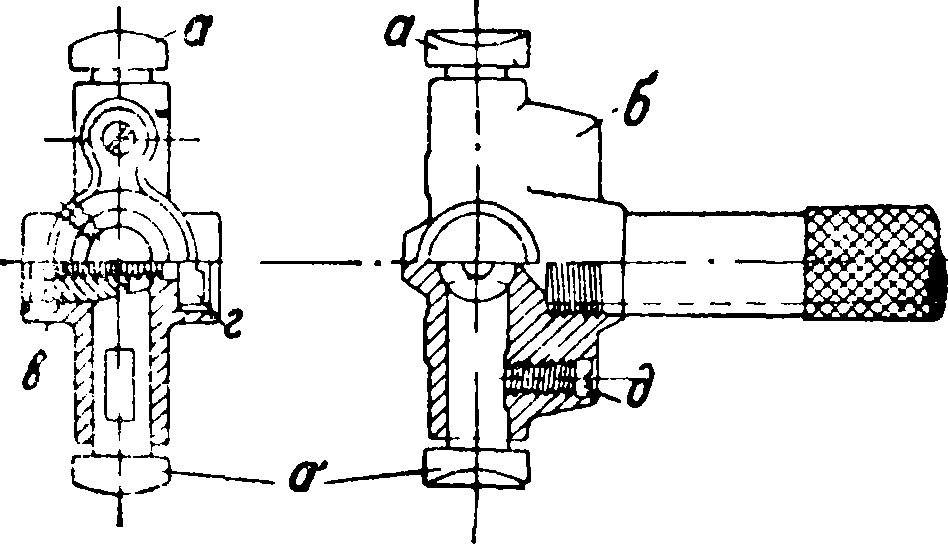

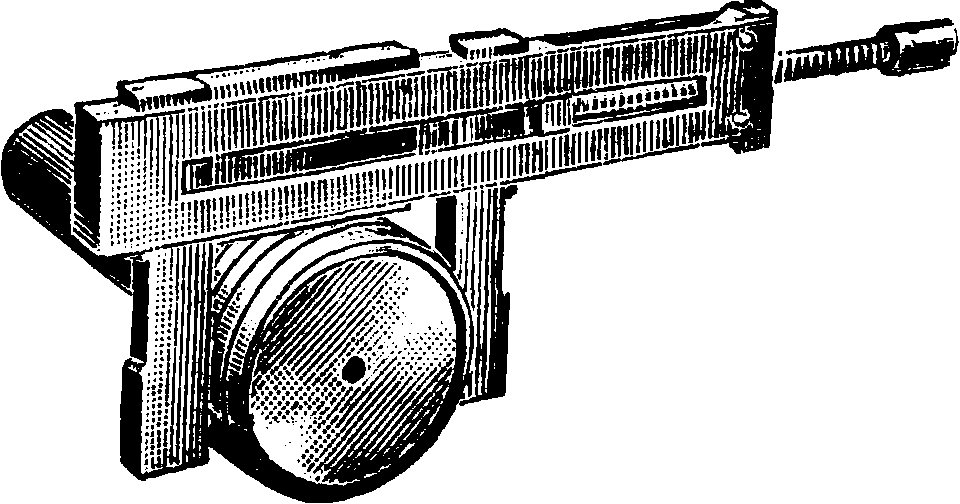

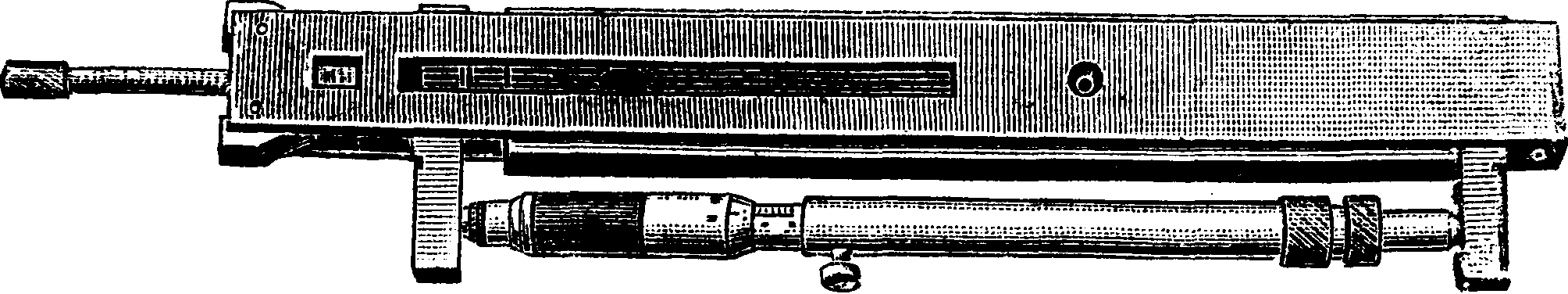

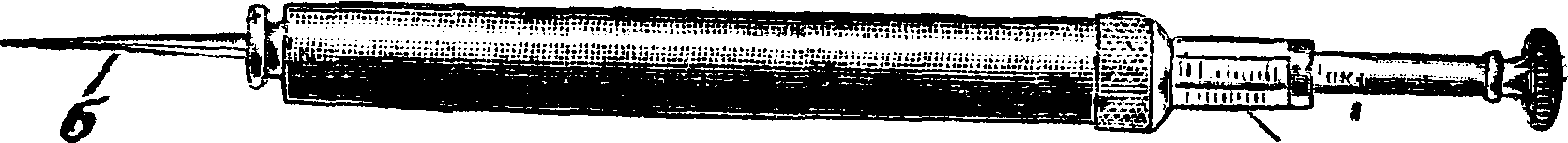

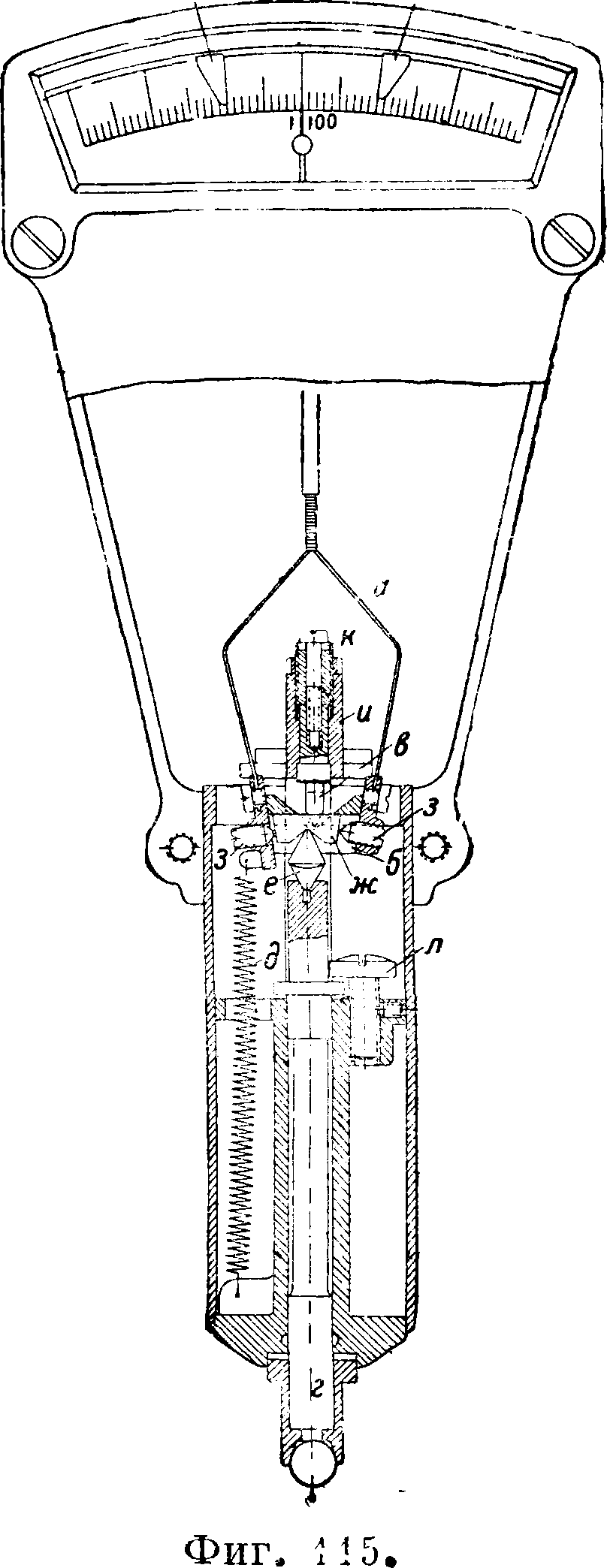

либры, значительно более сильно подверженные износу, снабжают часто переставными мерными поверхностями, что позволяет как уничтожать действие износа, так и подгонять калибр под размер, соответствующий требуемой посадке. На фигуре 48 изображен переставной штих-мас системы Педерсена. Мерными поверхностями служат два стальных закаленных шарика а, укрепленных во втулочках б винтами в после установки втулочек на требуемое расстояние они застопориваются винтом г с конусом д. На фигуре 49 представлен переставной калибр Иогансона типа штихмаса; мерные стальные болты а, ходящие без игры в чугунном корпусе б, устанавливаются конусом в, перемещаемым винтом г, и застопориваются винтами д. Корпус и рукоят-

Фигура 49.

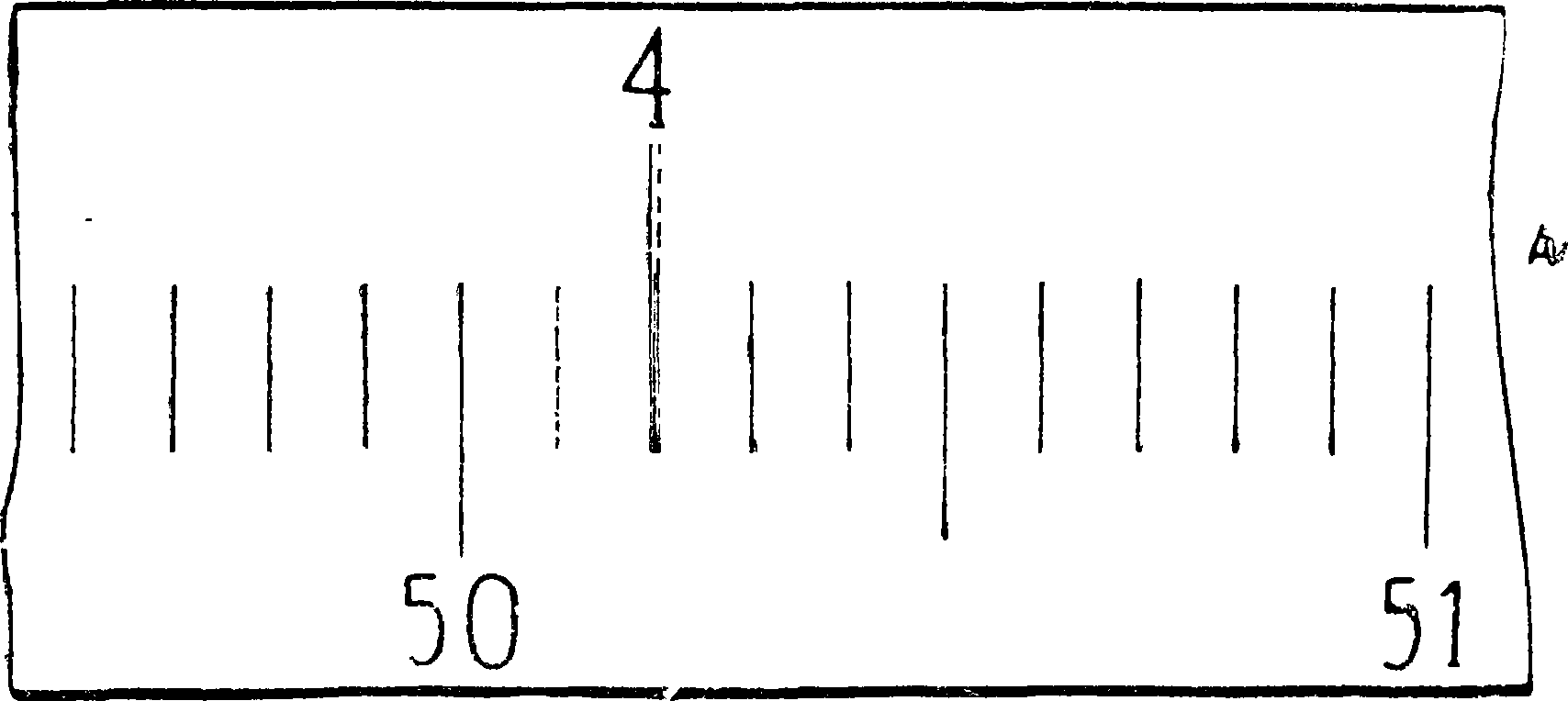

ка снабжены центровочными отверстиями, позволяющими установить калибр на центрах для целей измерения и последующей доводки. Скоба с переставными мерными поверхностями сист. Гоммельверке изображена на фигуре 50. Мерные болты а перестанавливаются в продольном направлении винтами б и застопориваются каждый двумя винтами вв, сжимающими стальную разрезную втулочку г, в которой ходит болт а. В случае отклонения мерных поверхностей болтов от параллелизма можно, приведя предварительно вращением болтов а мерные поверхности к параллельности в плоскости скобы, выправить непараллельность в перпендикулярной плоскости перемещением заднего конца болта а, которое сделано возможным путем среза втулочки г,

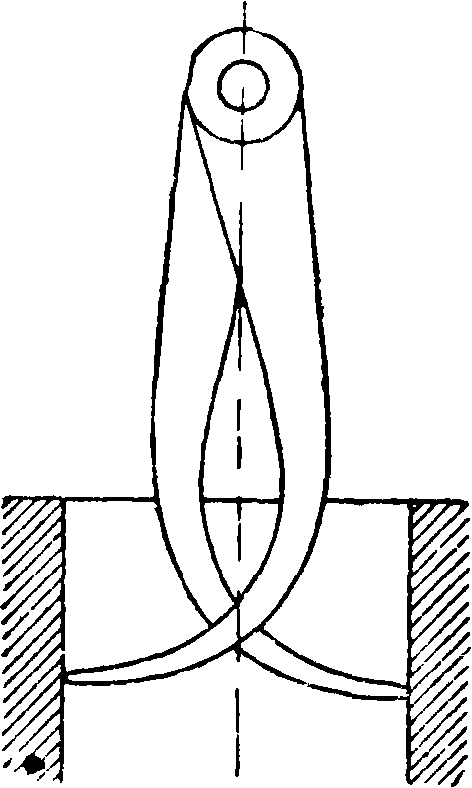

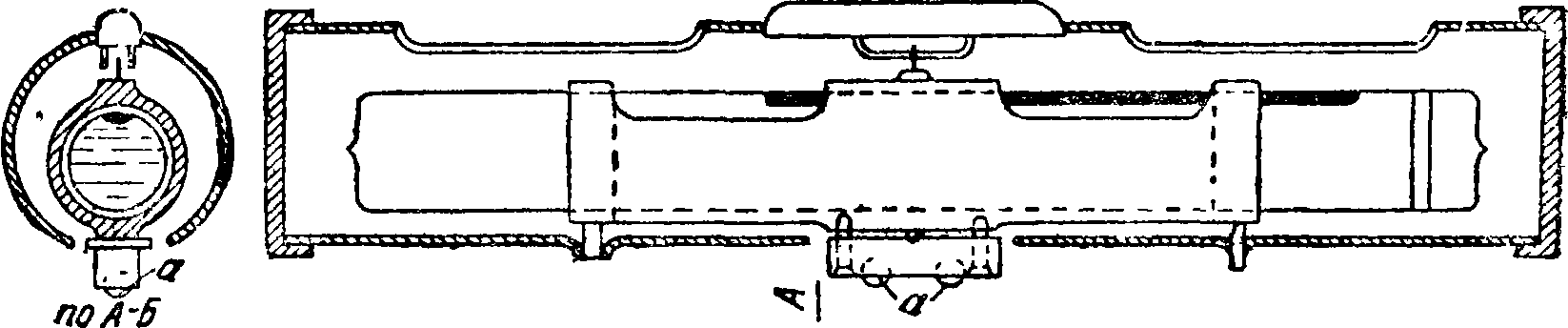

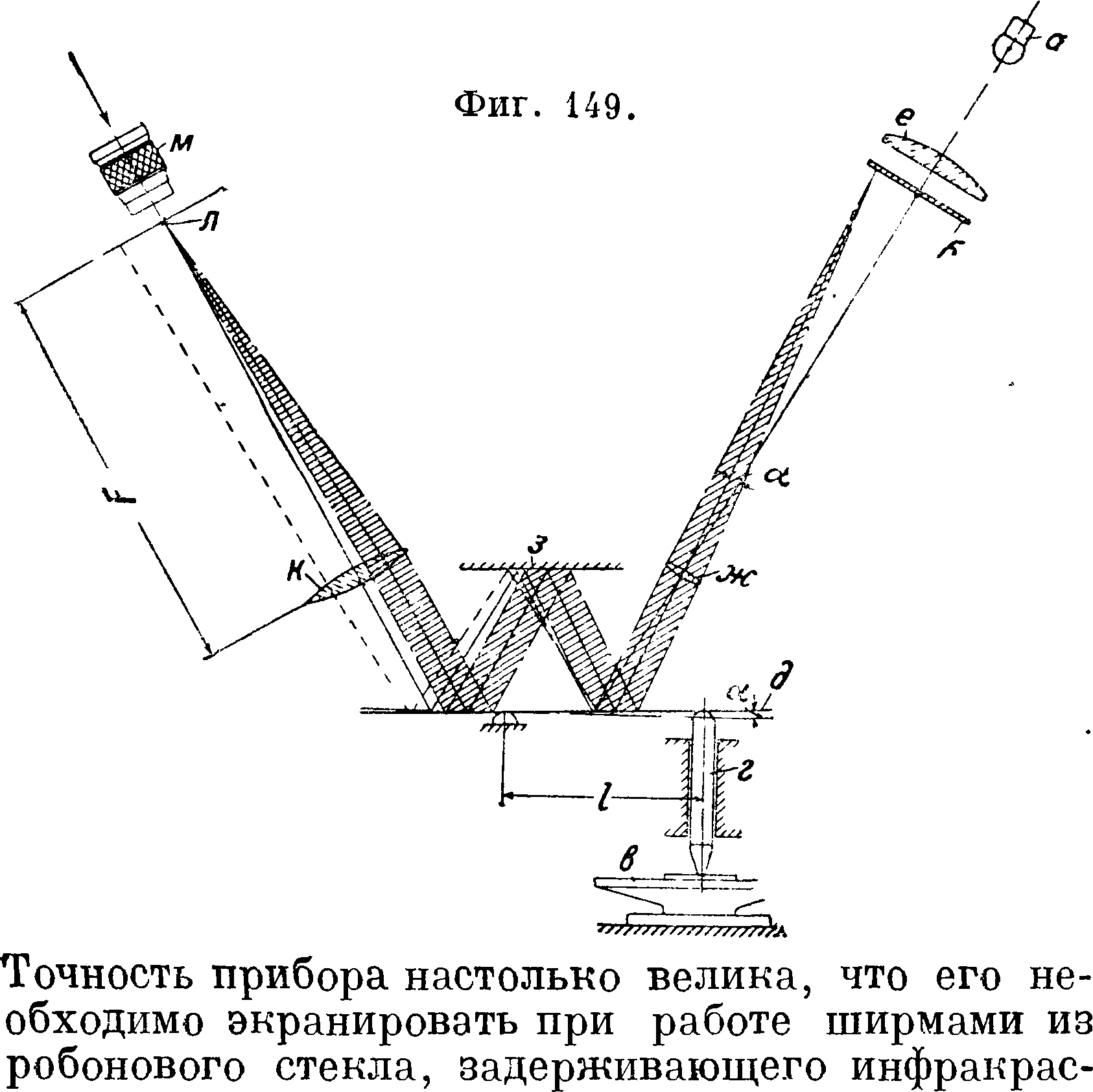

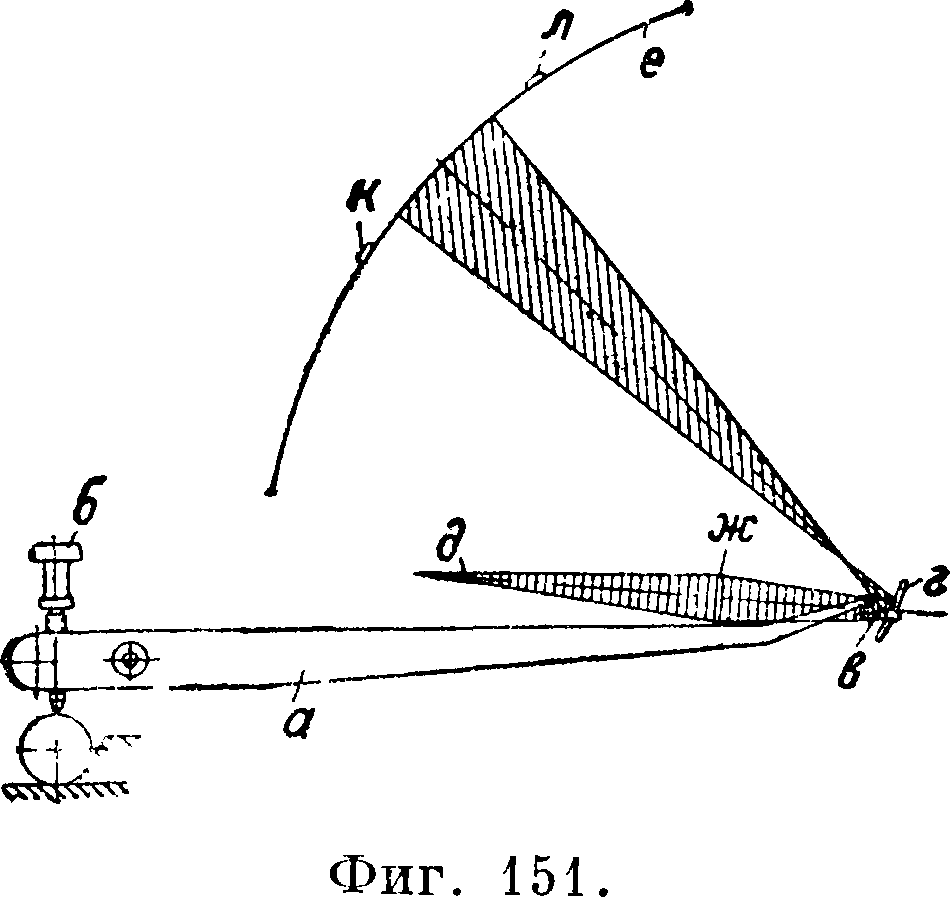

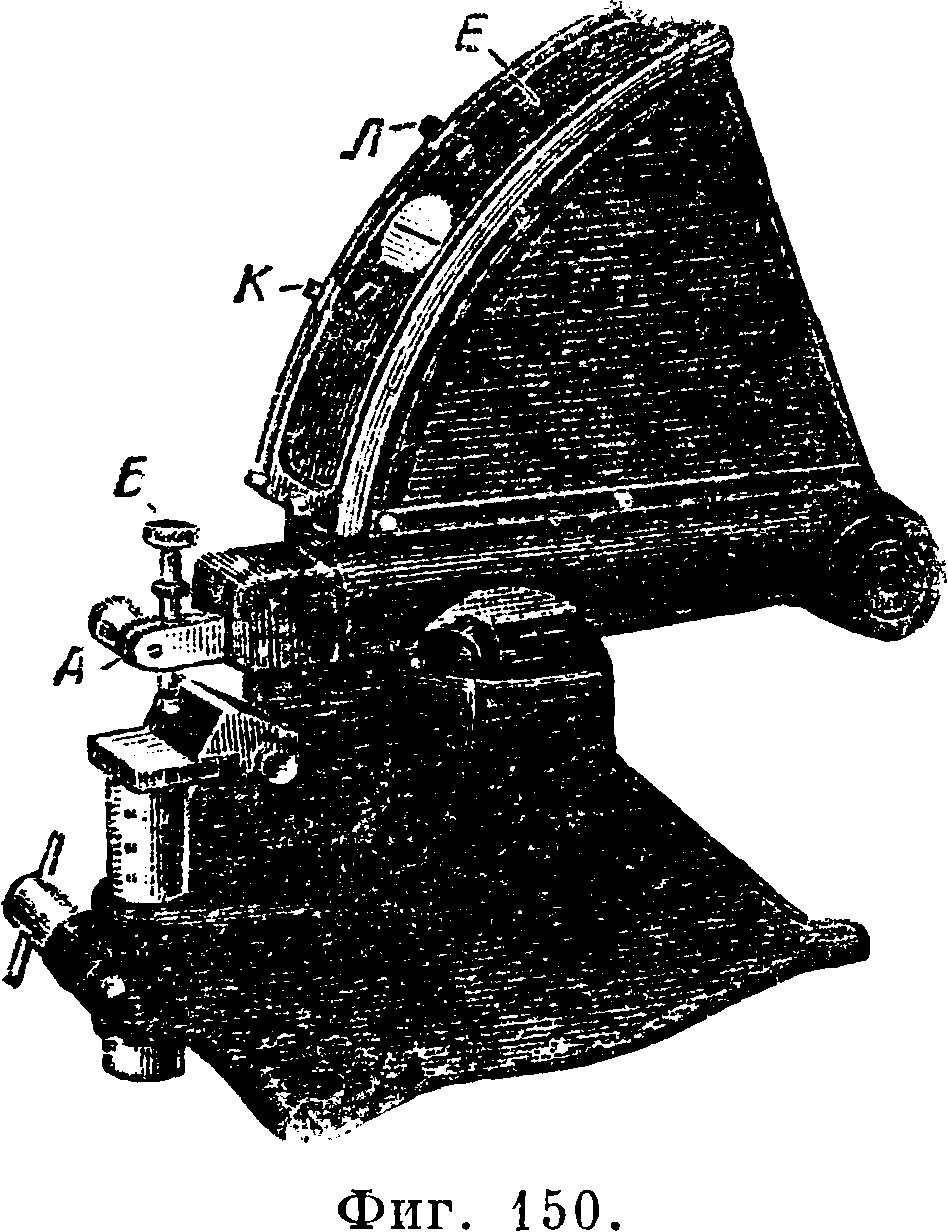

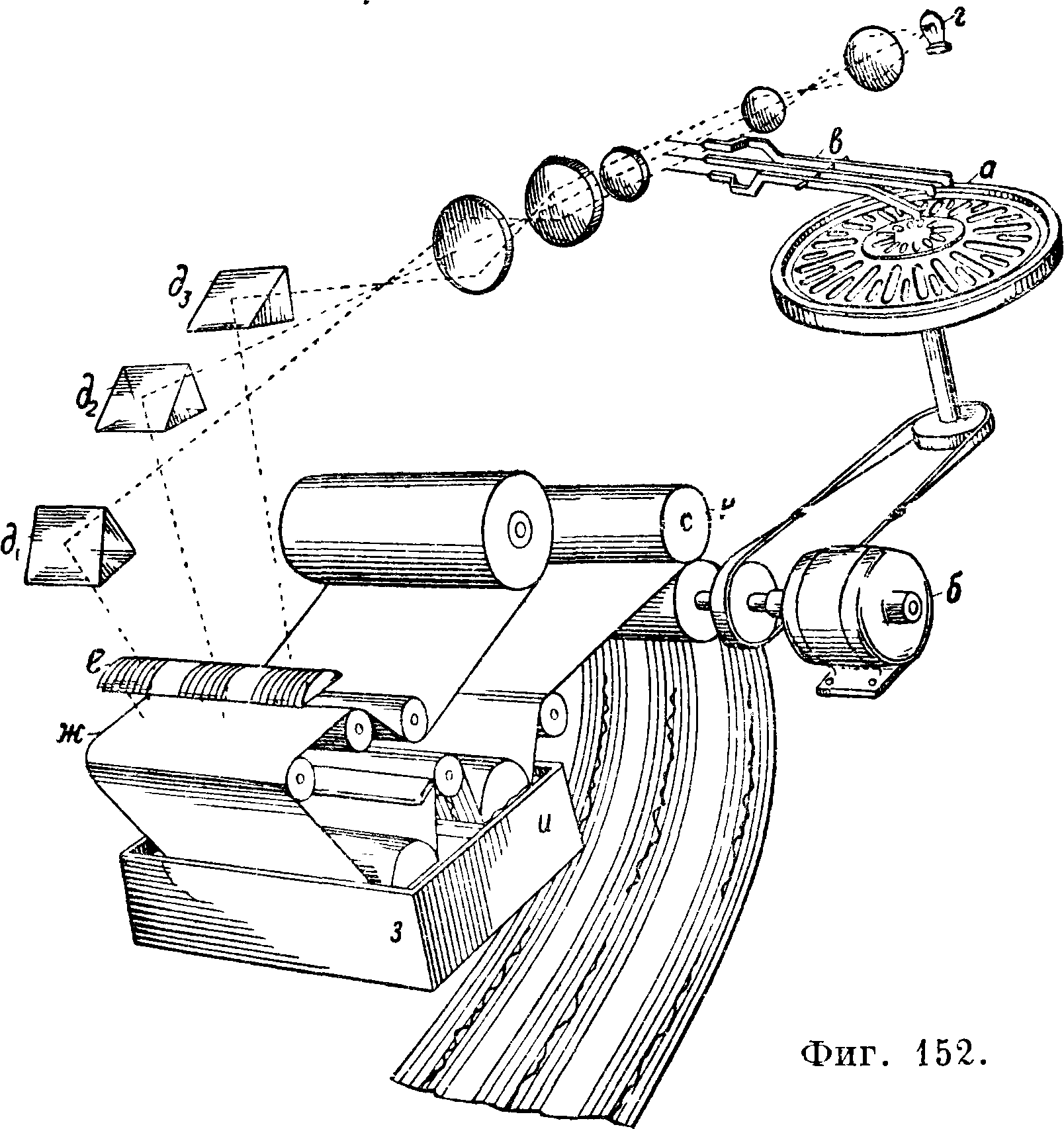

по А-Б

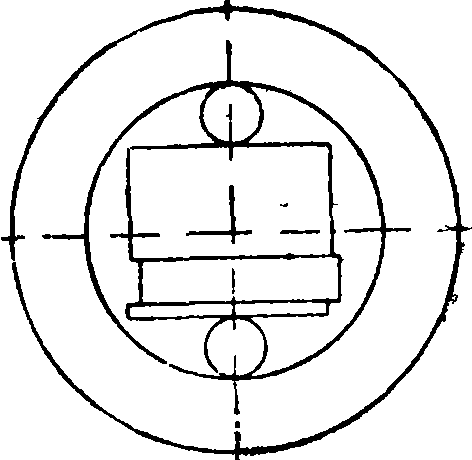

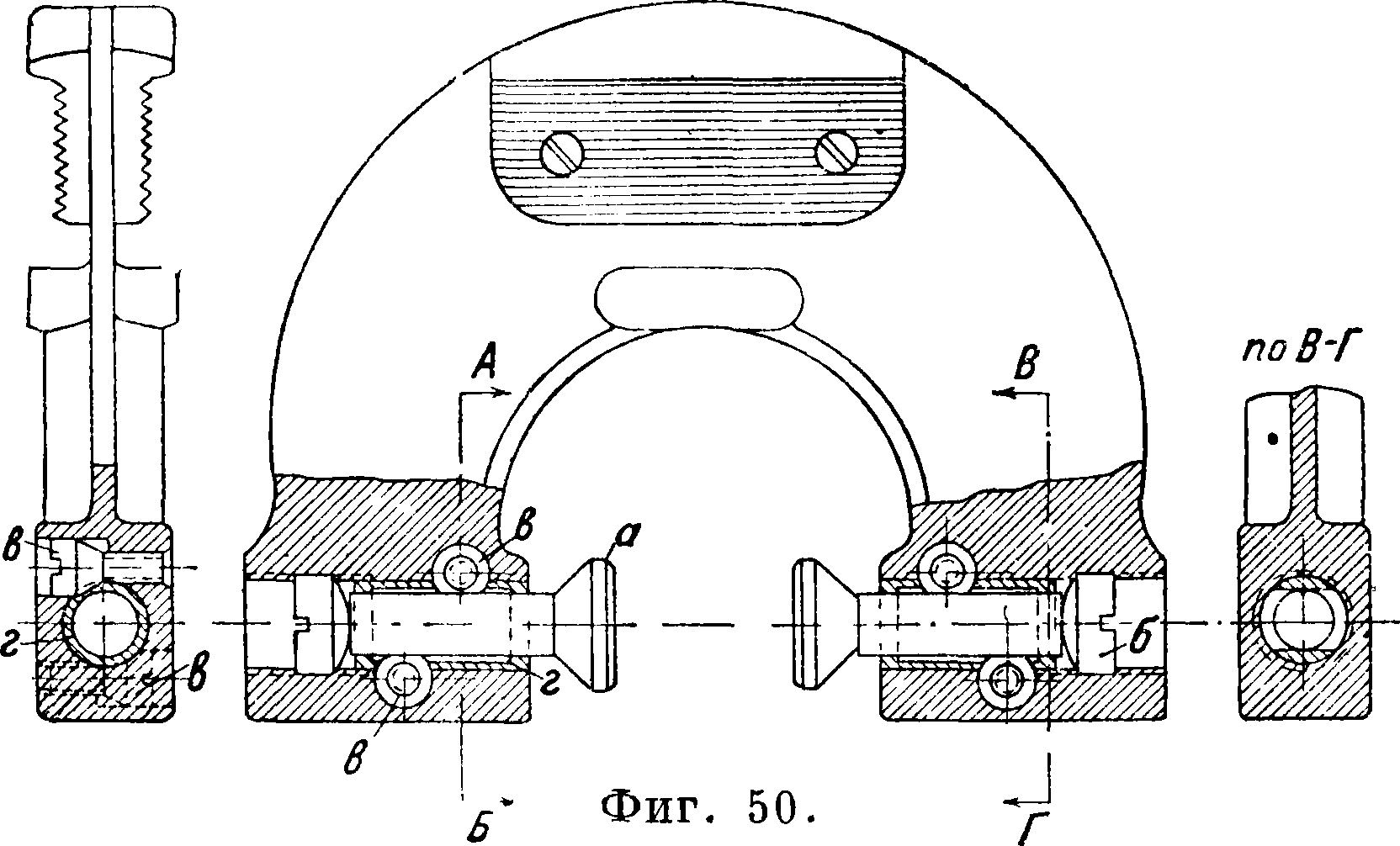

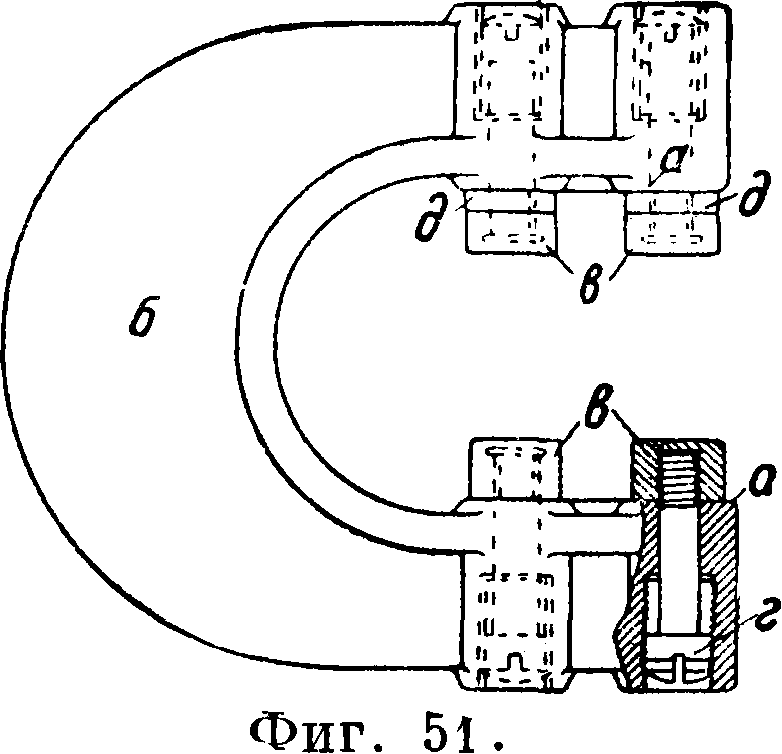

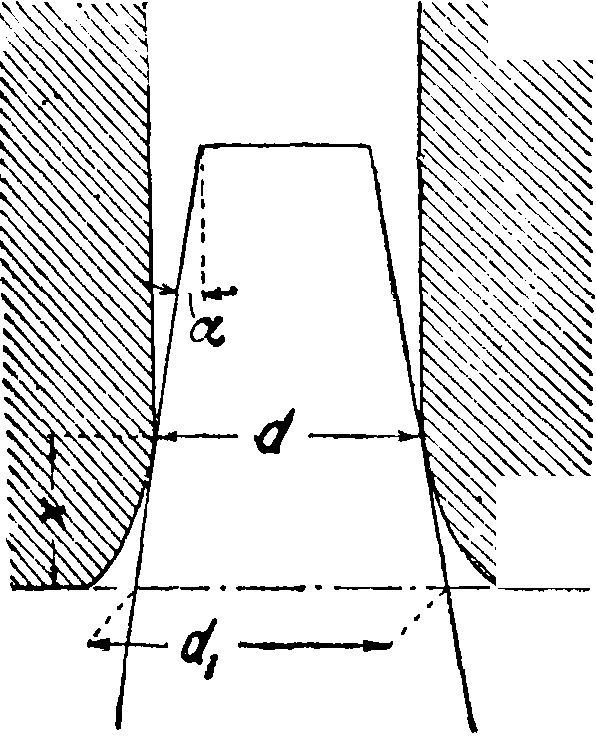

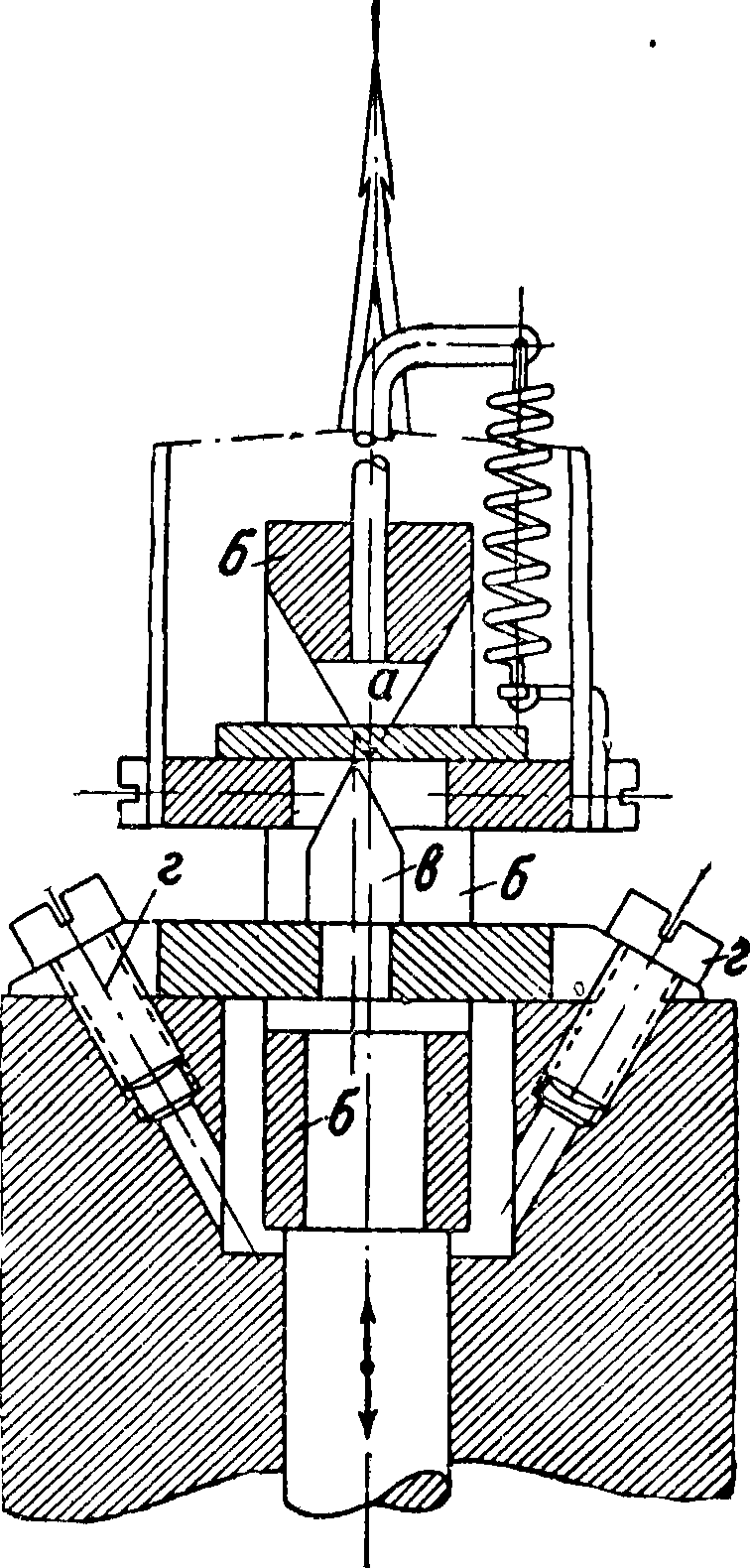

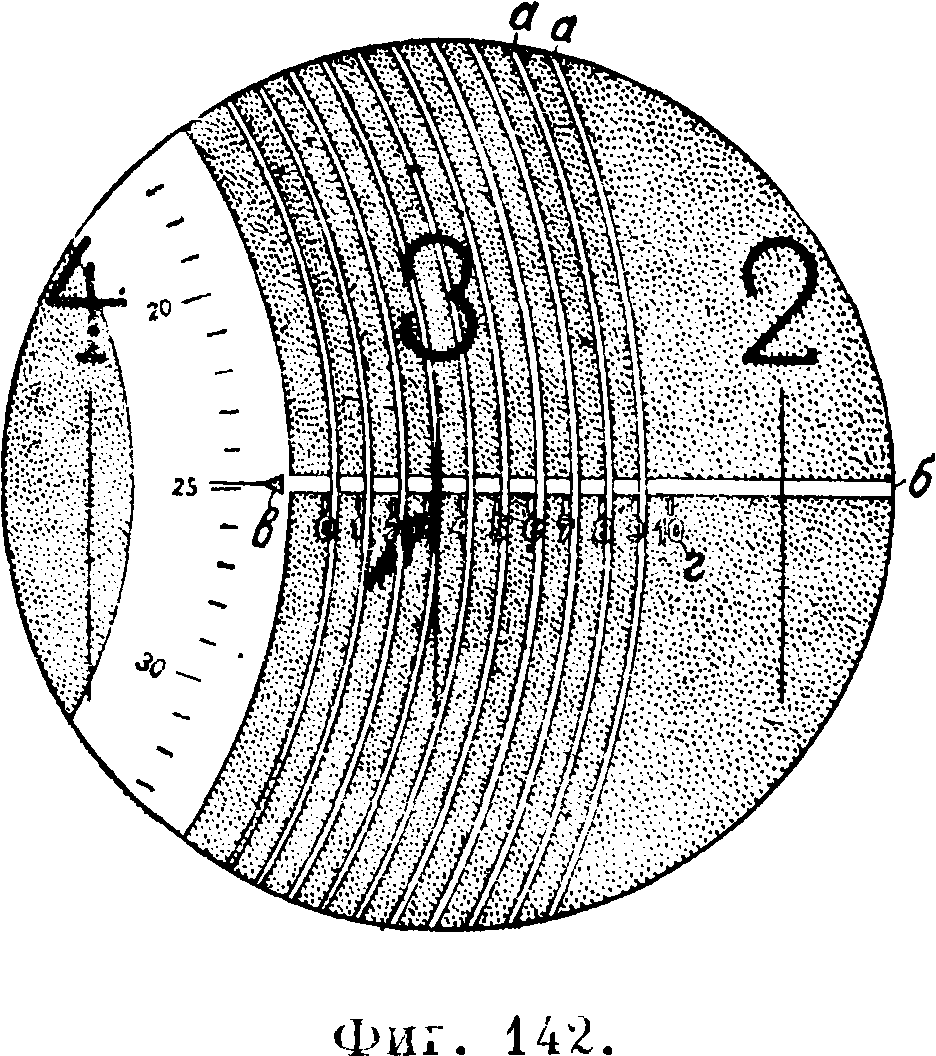

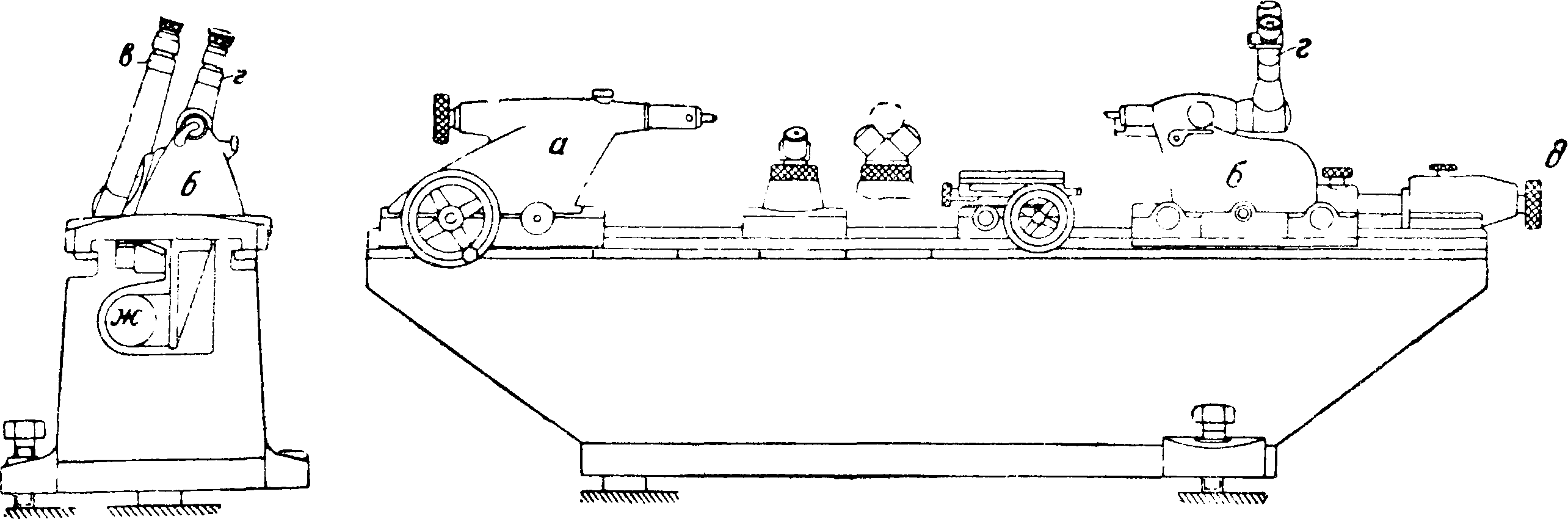

как показано на разрезе, по В—Г. Весьма удобная система скобы со сменными мерными поверхностями изображена на фигуре 51; опорные плоскости аа скобы б обработаны плоско-параллельно, на них опираются стальные закаленные и отшлифованные мерные гайки-колпачки в, удерживаемые на месте винтами г. Для изменения расстояний между мерными поверхностями применяют сменные прокладки д, которые изготовляются различной калиброванной толщины наборами из 40 штук, позволяющими установить требуемый размер с точностью до 0,0025 миллиметров. Цена мерных гаек настолько невысока, что в случае их износа выгоднее сменить их, чем перешлифовывать калибр. Идеальное с точки зрения теории измерений решение вопроса о предельном калибре для отверстий предложено SKF (фигура 52).

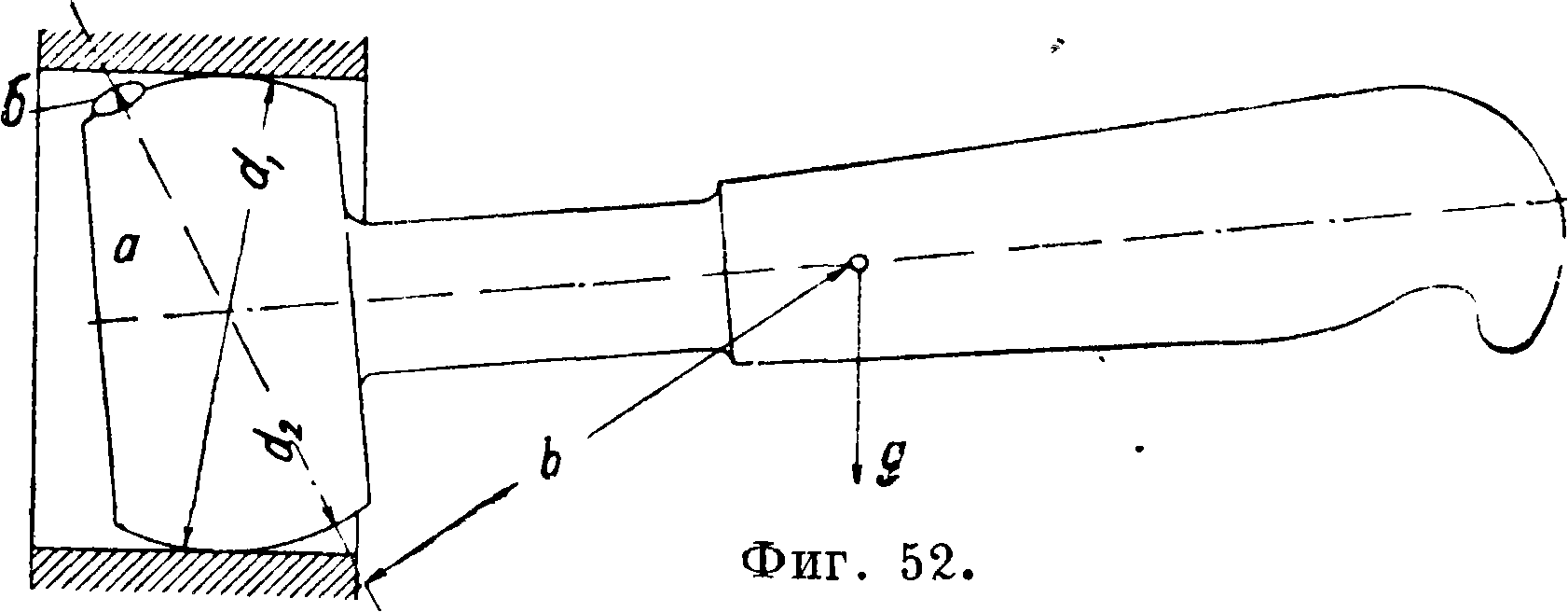

Калибр состоит из сферич. проходной части а диам. dlt равного наименьшему допустимому размеру отверстия, на которой оставлена сферич. пуговка б диам. d2, равного наибольшему диаметру. Пуговка ориентирована определенным образом относительно рукоятки, имеющей поэтому несимметричную форму, приспособленную для захвата рукой. Ясно, что если калибр м. б. введен в отверстие, но при отпускании ручки задерживается пуговкой от поворачивания под действием веса ручки, то диам. отверстия в испытуемой точке лежит в пределах допуска, и в тех же пределах лежит некруглость отверстия. Измерение, повторенное в различных точках отверстия, даст полную картину его точности. Поворачивание калибра происходит под влиянием исключительно. его веса, то есть с постоянным моментом, равным дb, что также конечно способствует точности измерений. К классу бесшкаль-ного И. и. относятся также измерительные плитки (мерные плитки, плк-тки Иогансона), представляющие собой металлич. пластинки или брусочки. призматич. или цилиндрического сечения с двумя плоскопараллельно отшлифованными мерными поверхностями, находящимися на точно определенном расстоянии друг от друга. Главнейшей особенностью измерительных плиток является их способность взаимной притирки, то есть прилипания двух плиток, сдвинутых вместе по мерным плоскостям. Сила прилипания, обусловленная повидимому молекулярными силами тончайшей пленки воды между обеими поверхно-

входящие в набор плитки, можно составить любую длину с точностью, определяемой как точностью производства самих плиток, так и наиболее тонкой из имеющихся в наборе градаций. Полный набор плиток Иогансона состоит из 103 плиток: 49 пт 1,01—1,49 миллиметров через 0,01 миллиметров, 49 шт. 0,50—24,50 миллиметров через 0,50 миллиметров, 4 шт. 25— 100 миллиметров через 25 миллиметров и 1 шт. в 1,005 миллиметров. При помощи этого набора можно составить любую длину в пределах 1—2 миллиметров через 0,01 миллиметров и 2—500 миллиметров через 0,005 миллиметров. До настоящего времени непревзойденными по точности являются измерительные плитки Иогансона. Величины гарантированных максимальных отклонений (в μ) плиток различных фирм от номинального размера указаны в таблице 7.

| т | а б л. 7.— | Г а р а н г и | р о в а н н ы | е н а | ибольшие откло | нения плито | I к. | |||||||||

| I | Р | а з м | еры | п л | и т о | к, миллиметров | ||||||||||

| Фирма | Класс точности | о | 4.0

(М 1 |

о со

1 |

о

1 |

о ю

I |

ю

1> 1 |

о о | ю

(М 7 |

о ю

7 |

ю

t·» 7 |

о о

<м I |

о ю

1 |

О

8 1 |

8 I

«* 1 I |

§

ю 1 |

| еч | О | о со | 3 | о | 1 | о | ю | о | 1

ю |

8 | о | о | ||||

| ! | V | !>· | •ч | тН | (М - | N | о со 1 | 3 | ||||||||

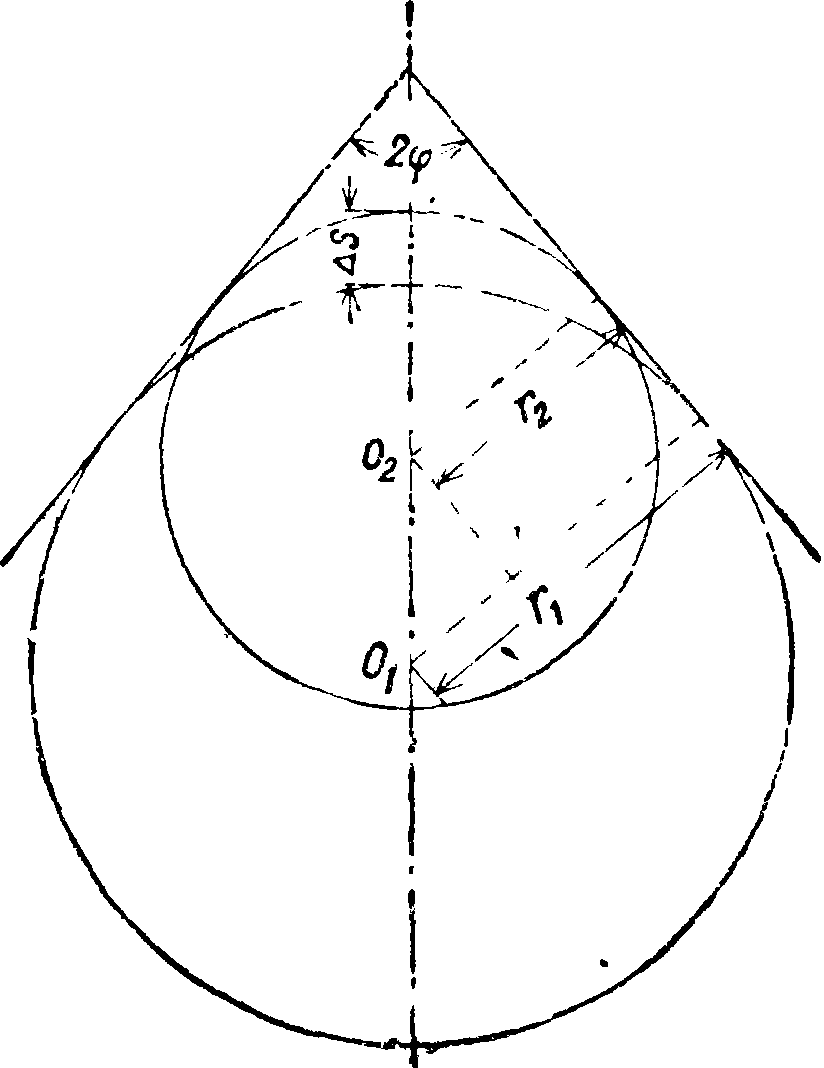

| I ( | АА | 0,045 | 0,05 | 0,055 | 0,065 | 0,08 | 0,12 | 0,16 | 0,2 | 0,24 | 0,28 | 1 0,32 | 0,4 | 0,48 | 0,64 | 0,8 |

| Иогансон < | А | 0,08 | 0,09 | 0,1 | 0,12 | 0,15 | 0,22 | 0,3 | 0,37 | 0,45 | 0,52 | 0,6 | 0,75 | 0,9 | 1,2 | 1,5 |

| В | 0,15 | 0,15 | 0,2 | 0,2 | 0,25 | 0,4 | 0,55 | 0,65 | 0,8 | 0,95 | 1,1 | 1,4 | 1,7 | 2,2 | 2,7 | |

| 1 | С | 0,2 | 0,2 | 0,3 | 0,3 | 0,4 | 0,6 | 0,8 | 1,0 | 1,2 | 1,4 | 2,6 | 2,0 | 2,4 | 3,2 | 4,0 |

| Е00 | 0,12 | 0,12 | 0,13 | 0,14 | 0,15 | 0,17 | 0,20 | 0,22 | 0,25 | 0,28 | 0,30 | 0,35 | 0,40 | 0,50 | 0,60 | |

| Е0 | 0,24 | 0,25 | 0,26 | 0,28 | 0,3 | 0,35 | 0,40 | 0,45 | 0,5 | 0,55 | 0,60 | 0,70 | 0,8 | 1,0 | 1,2 | |

| ί Гоммельверке | Е1 | 0,6 | 0,6 | 0,65 | 0,7 | 0,75 | 0,85 | 1,0 | 1,1 | 1,3 | 1,4 | 1,5 | 1,7 | 2,0 | 2,5 | 3,0 |

| E2 | 1,2 | 1,2 | 1,3 | 1,4 | 1,5 | 1,7 | 2,0 | 2,2 | 2,5 | 2,8 | 3,0 | 8,5 | 4,0 | 5,0 | 6,0 | |

| ЕЗ | 2,4 | 2,5 | 2,6 | 2,8 | 3,0 | 3,5 | 4,0 | 4,5 | 5,0 | 5,5 | 6,0 | 7 | 8 | 10 | 12 | |

| Е4 | 6,0 | 6,2 | 6,5 | 7,0 | 7,5 | 8,5 | 10 | 11 | 13 | 14 | 15 | 17 | 20 | 25 | 30 | |

| Цейсс | 0,25 | 0,3 | 0,30 | 0,35 | 0,40 | 0,15 | 0,7 | 0,7 | 0,8 | 1,0 | 1Д | 1,2 | 1,5 | 1,7 | 2,4 | |

| К. Мар ί (по DIN) | I | 0,25 | 0,3 | 0,30 | 0,35 | 0,4 | 0,45 | 0,65 | 0,7 | 0,8 | 0,9 | 1,1 | 1,2 | 1,5 | 1,7 | 2,4 |

| II

III |

0,6

1,2 |

0,7

1,4 |

0,75

1,5 |

0,8

1,6 |

0,9

1,8 |

1,1

2,2 |

1,4

2,8 |

1,5 | 1,8 | 2,0 | 2,2 | 2,5 | 3,0 | 3,5 | 5,0 | |

| Питтер J | Эталонные | 0,11 | 0,12 | 0,14 | 0,16 | 0,18 | 0,25 | 0,31 | 0,38 | 0,43 | 0,5 | 0,55 | 0,68 | 0,8 | 0,45 | 1,3 |

| Рабочие | 0,22 | 0,24 | 0,27 | 0,32 | 0,37 | 0,50 | 0,62 | С,75 | 0,85 | 1,0 | 1,80 | 1,35 | 1,6 | 2,10 | 2,6 | |

стями, зависит от степени полировки и точности соприкосновения поверхностей, достигая 30 килограмм /см2, нормально однако следует считать ее равной

6—7 килограмм/см2, что соответствует приблизительно найденному Диксоном и Джолли сопротивлению воды на разрыв, равному 7,3 килограмма/см2. Способность Притирки является хорошим критерием плоскости соприкасающихся поверхностей: при зазоре 0,3—0,5 μ притирка становится невозможной. Сила прилипания зависит от качества жидкости, образующей пленку, максимальное значение получается при водяной пленке, которая всегда образуется самостоятельно конденсацией влаги, находящейся в воздухе; при смазке поверхностей маслом сила сцепления уменьшается до 3—4 килограмма /см2. Совершенно сухие и обезжиренные поверхности почти не прилипают друг к другу. Толщина получающейся при притирке пленки весьма мала и почти не зависит от состава жидкости. Очень точные повторные измерения, произведенные по этому вопросу в Национальной физической лаборатории в Лондоне, показали, что толщина пленки при тщательной притирке равна 0,008—0,005μ. Пераром получены данные, указывающие на то, что длина нескольких притертых калибров меньше суммы длин отдельных калибров, то есть что жидкая пленка имеет как бы отрицательную толщину —0,06 μ; эти данные однако не подтверждаются другими исследователями и повидимому должны быть отнесены на счет необычной отделки мерных плоскостей. Постоянство и малая толщина притирочной пленки позволяют соединять путем притирки несколько плиток в один эталон, обладающий более чем достаточной для практич. целей точностью. Комбинируя т. о. различные

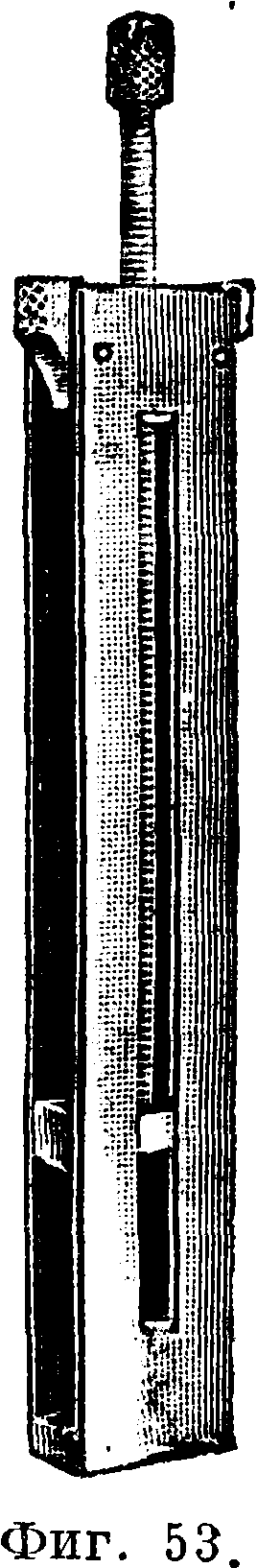

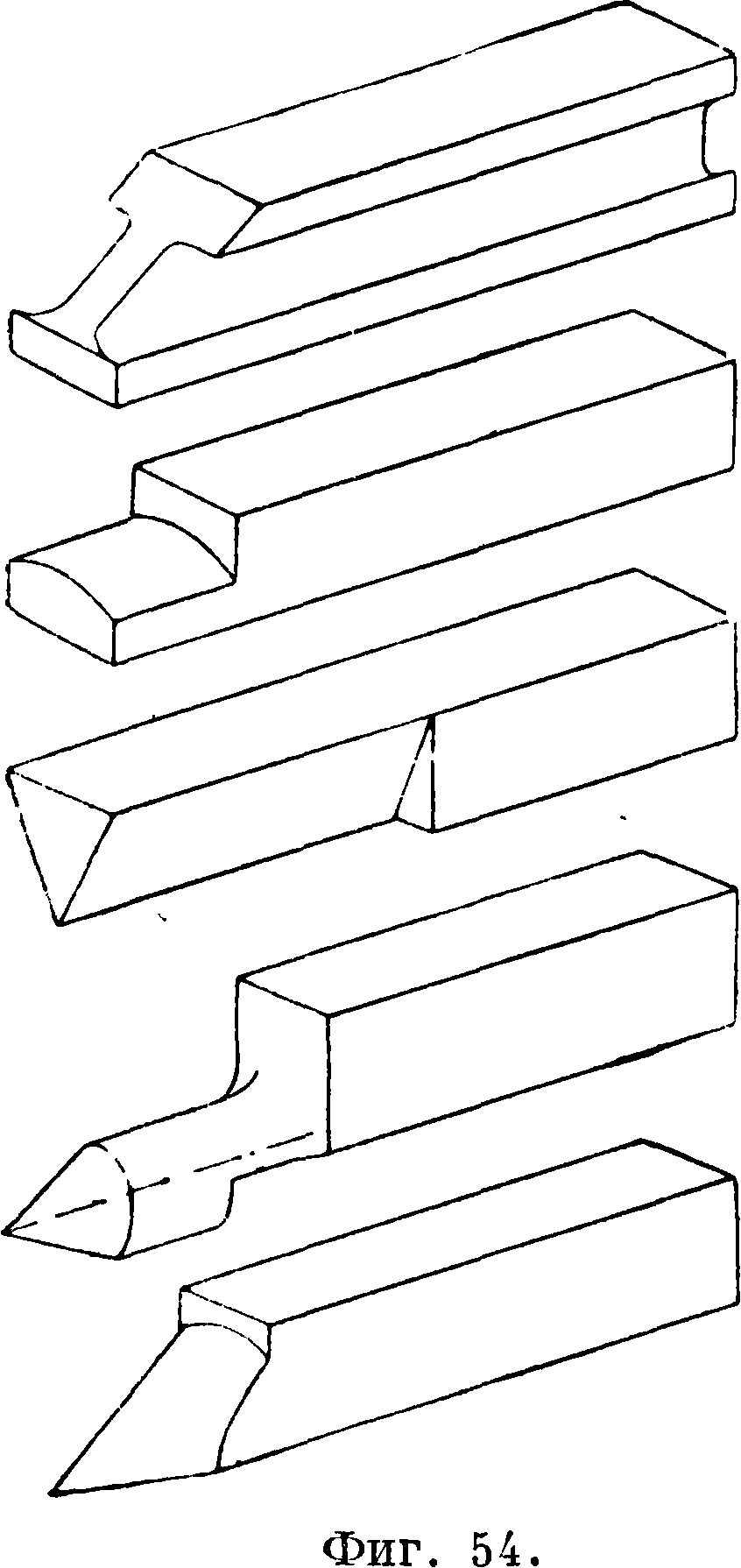

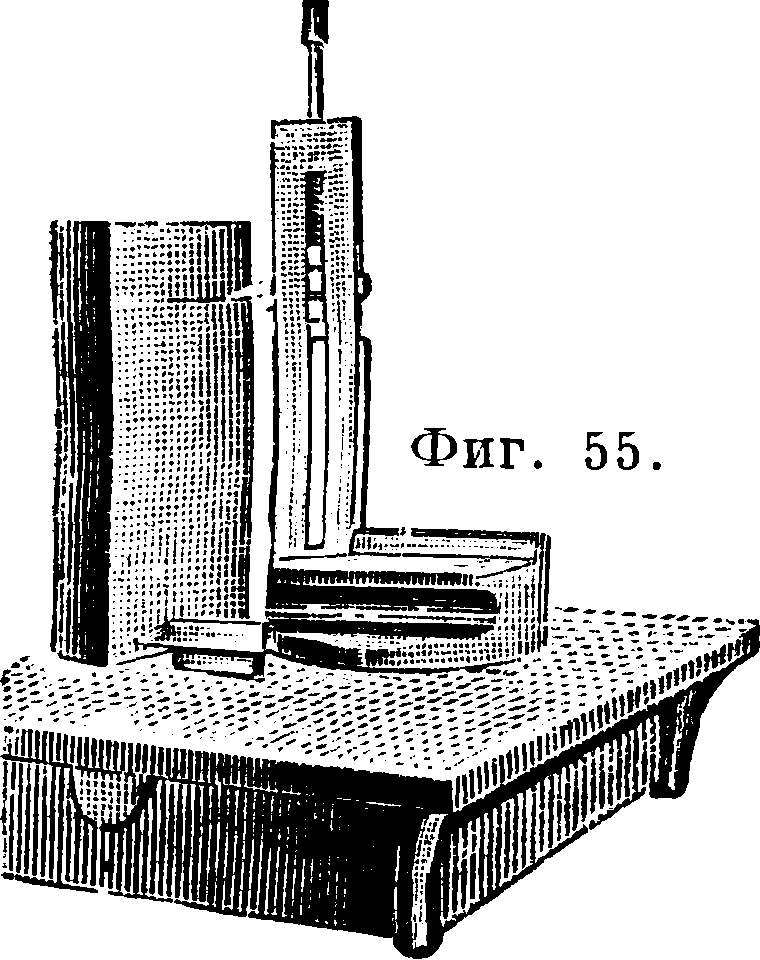

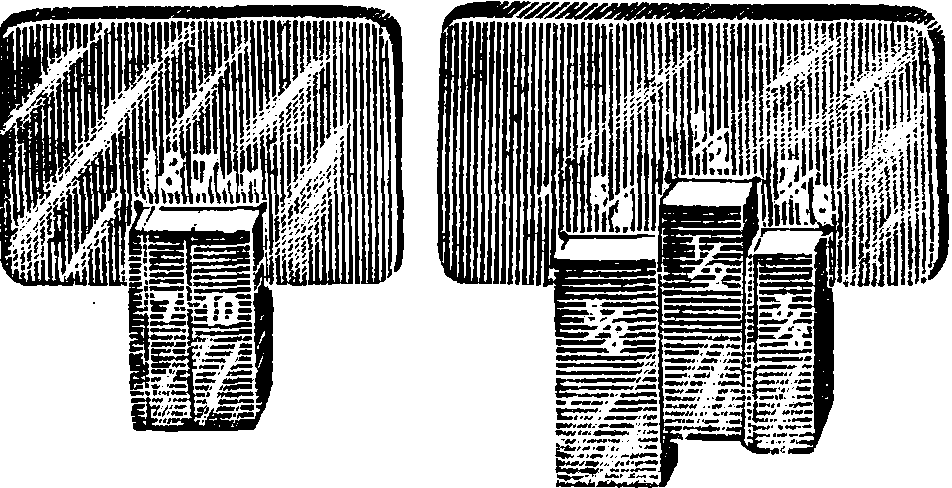

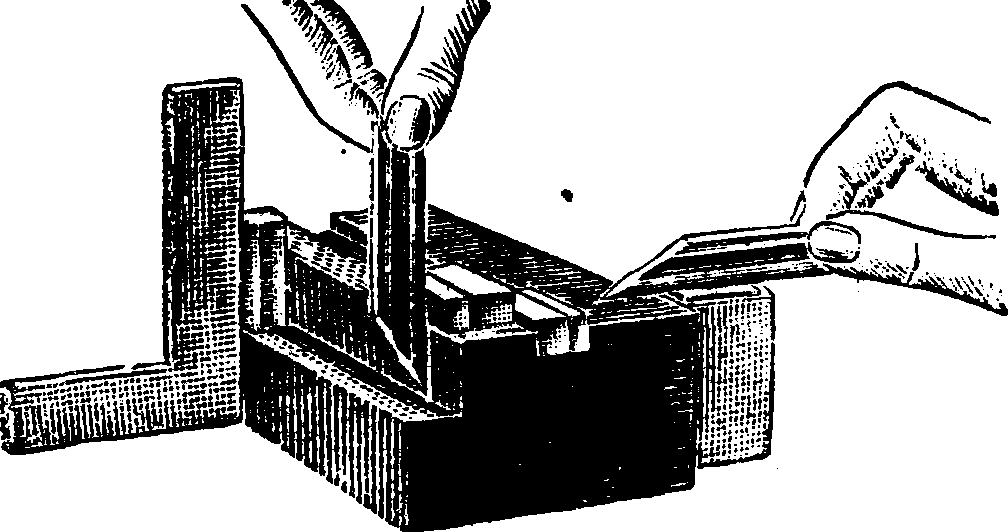

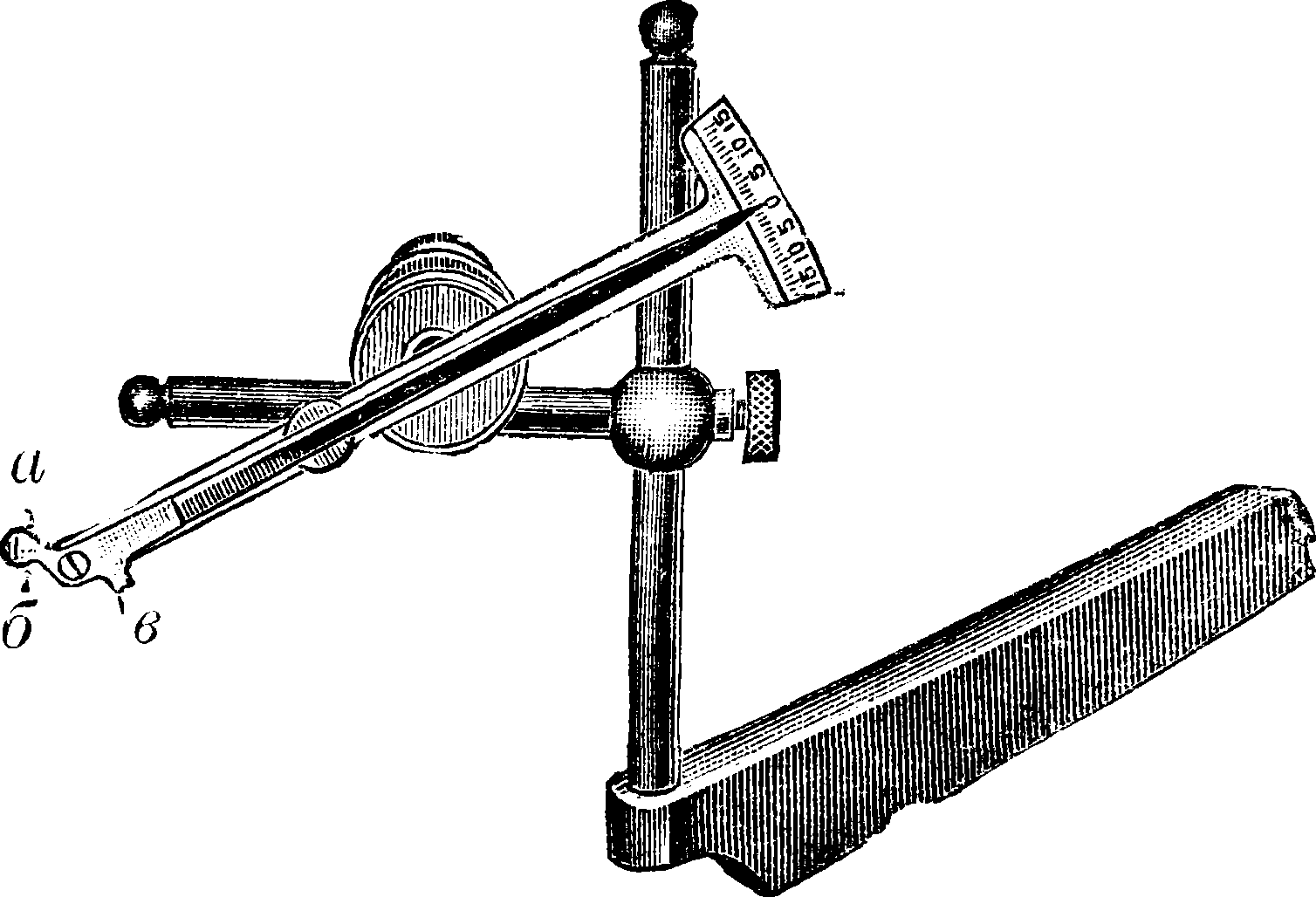

Теоретически максимальная ошибка набора из нек-рого числа плиток равна сумме возможных ошибок отдельных плиток, но практически она бывает меньше, т. к. ошибки всегда частично компенсируются. Применяя специальный набор плиток с градацией 1,001—1,009 миллиметров через 0,001 миллиметров, возможно при плитках высшего класса точности составлять размеры с точностью до 0,001 миллиметров. Для удержания наборов плиток во время работы применяют особые струбциночки, вроде изображенной на фигуре 53, которые делают длиной 40—2 000 миллиметров. Применение измерительных плиток при контроле других И. и. непосредственно для измерения изделий весьма разнообразно. Притирая к концам набора приставные боковинки различных форм (фигура 54), можно получить подобие штангенциркуля для наружных (боковинка фигура 54, А) или внутренних (фигура 54, Б) измерений; применяя боковинки (фигура 54, В), можно производить измерения внутреннего диаметра нарезок и выточек; боковинка фигура 54, Г служит для центровки, а фигура 54,Д — в качестве чертилки. Для последней цели набор притирают к ножке, имеющей строго определенную высоту, и получают рейсмус с точной высотой острия чертилки от поверхности размерочной плиты (фигура 55). Нек-рые примеры применения измерительных плиток даны на фигуре 56: для проверки шаблонов (фигура 56а), для проверки фасонных обработанных поверхностей (фигура 566), для измерения наружного диаметра нарезки

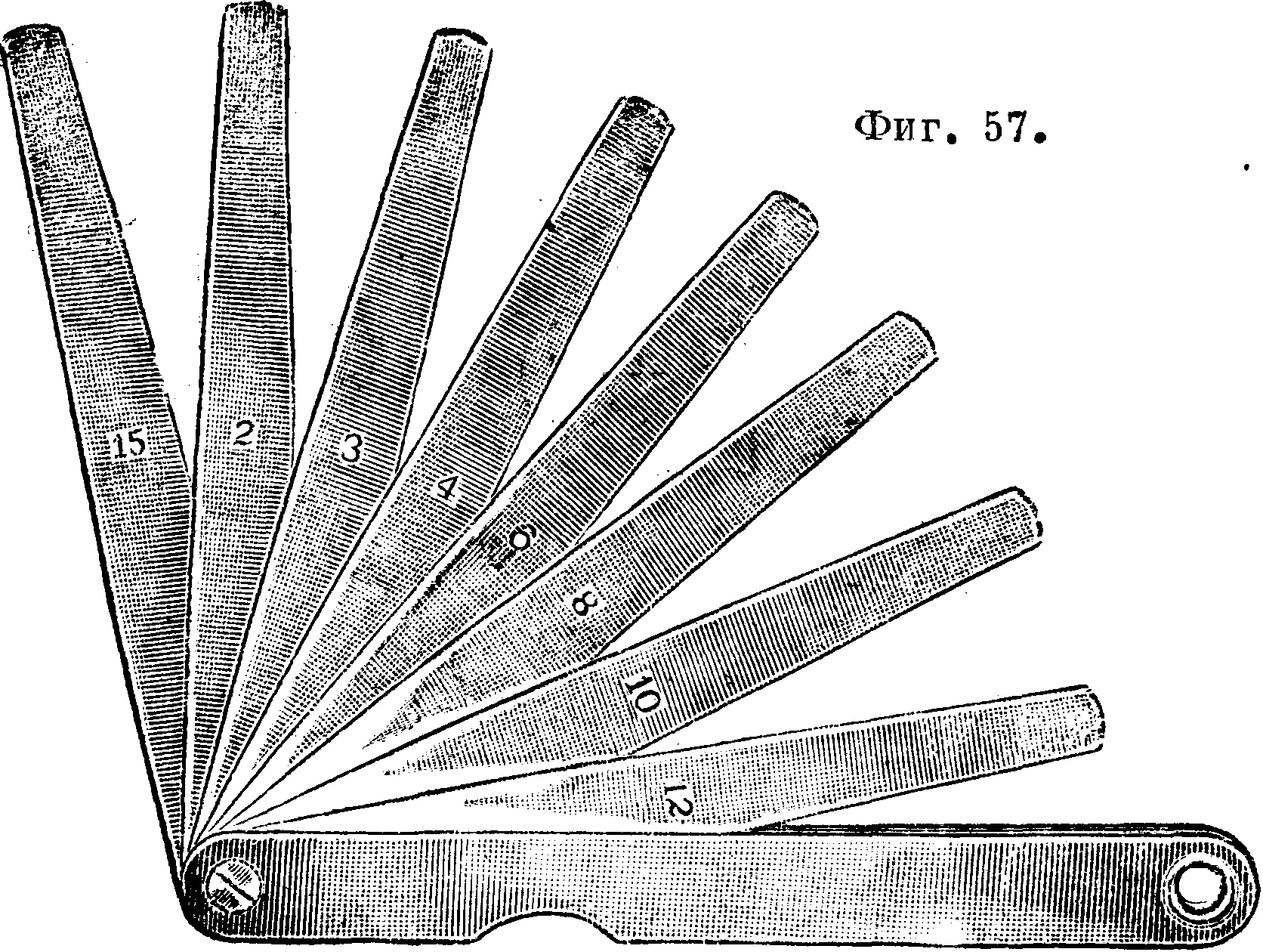

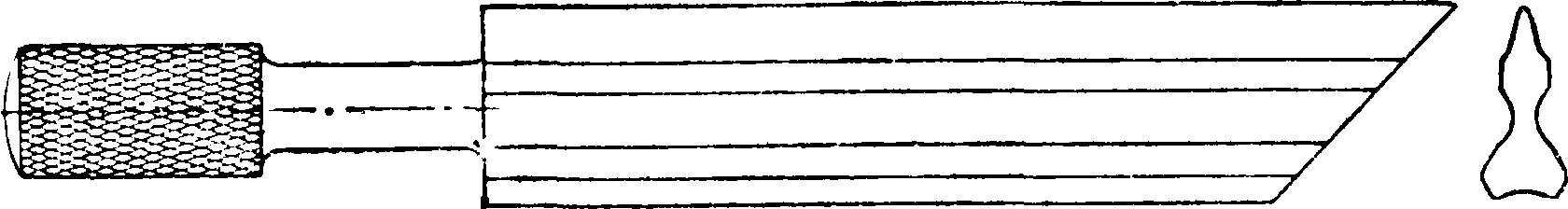

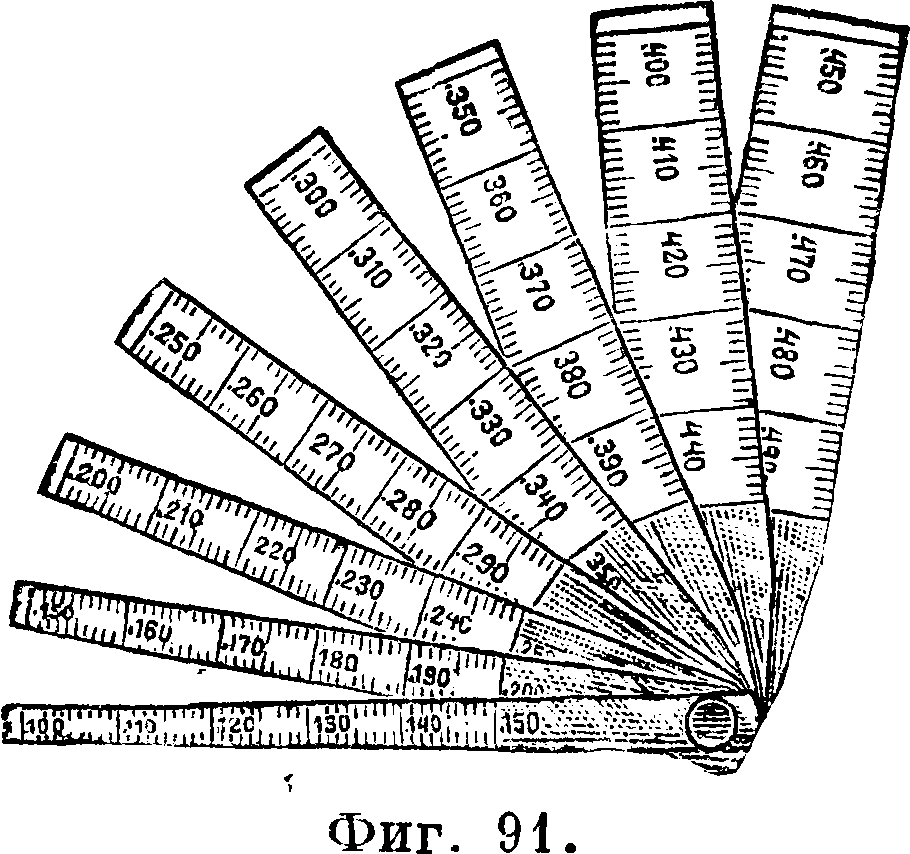

{фигура 56в), для проверки штихмаса (фиг, 56г). Измерительные плитки более грубого типа весьма удобны для применения непосредственно в мастерских, гл. обр. при разметке и при наладке различных станков. Примитивным типом точных измерительных плиток являются т. н. щ у п ы, представляющие собой набор из тонких стальных пластинок, отшлифованных до определенной толщины, складываемых обычно в форме перочинного ножика (фигура 57); пластинки щупов делают обычно 0,05—1,00 миллиметров через 0,05 миллиметров (первые пять иногда через 0,01 миллиметров) или в дюймовой мере 0,0015—0,025 дм. через 0,001 дм. Они служат для проверки зазоров, причем тонкие размеры в виду их гибкости пригодны для замера зазоров между циликдрич. поверхностями.

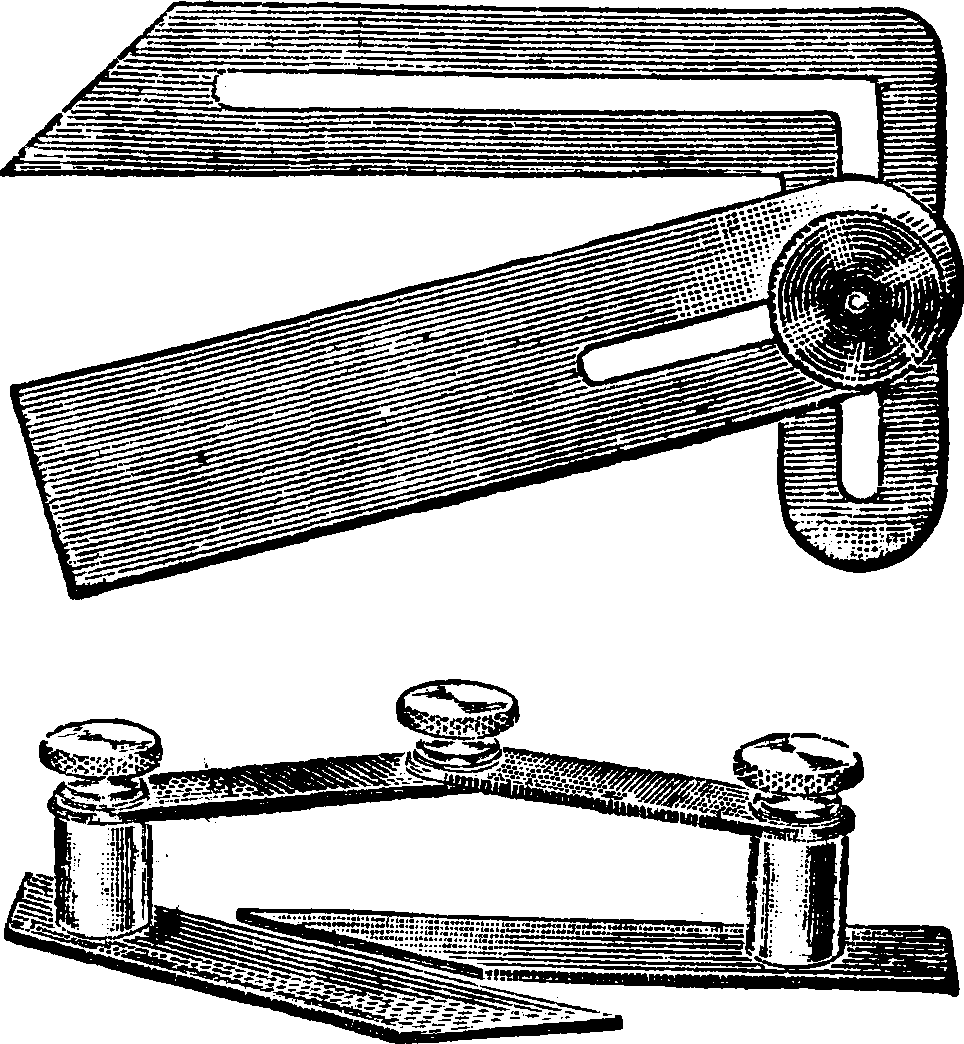

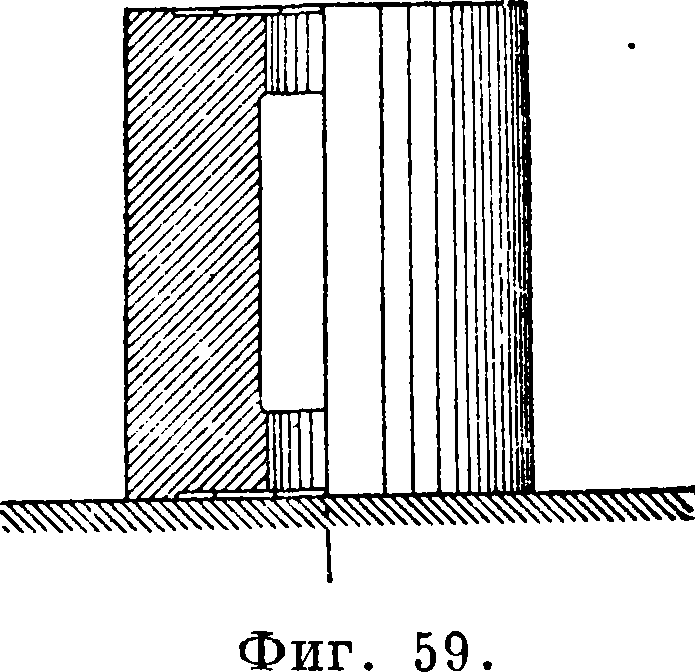

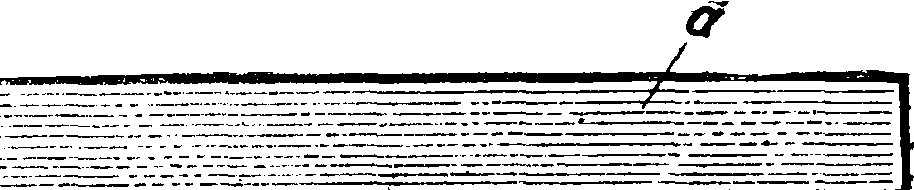

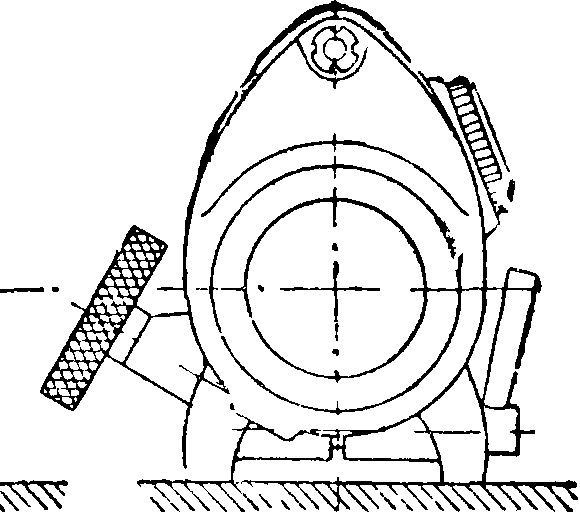

Наиболее известным угломерным бес-шкальным И. и. является угольник (фигура 58), состоящий из более толстого прямоугольного бруска (пятка) а, в к-рый заделана более тонкая линейка б, имеющая строго перпендикулярные к нижней и верхней поверхностям пятки края. Т. к. проверка угольником производится на просвет, то для точных измерений необходимо, чтобы край линейки был скошен; только в этом случае луч света сможет пройти через мельчайшие зазоры. Установлено, что щель в 3μ легко обнаруживается при испытании на просвет; при особенно благоприятных условиях эта граница м. б. уменьшена до 1μ, причем столь узкие щели кажутся окрашенными вследствие явления интерференции. То же явление мешает различить щели <0,6 μ, так как они кажутся черными. Т. о. точность δ в угловых ск. измерения прямых углов угольником достигает приблизительно δ ^, где I —

длина линейки в см. Для выверки угольников часто пользуются точно выверенным цилиндром (фигура 59), т. к. при условии точности самой ци-линдрич. поверхности и наличии правильной контрольной плиты факт со- Фиг· 56а·

впадения ребра линейки угольника, приставленного с противоположных сторон цилиндра, с образующими последнего служит доказательством

Фигура 566.

как правильности угольника, так и перпендикулярности основания цилиндра к его образующим. Для измерения часто встречающихся на практике углов в 60,

45, 135, 120° применяют постоянные малки (фигура

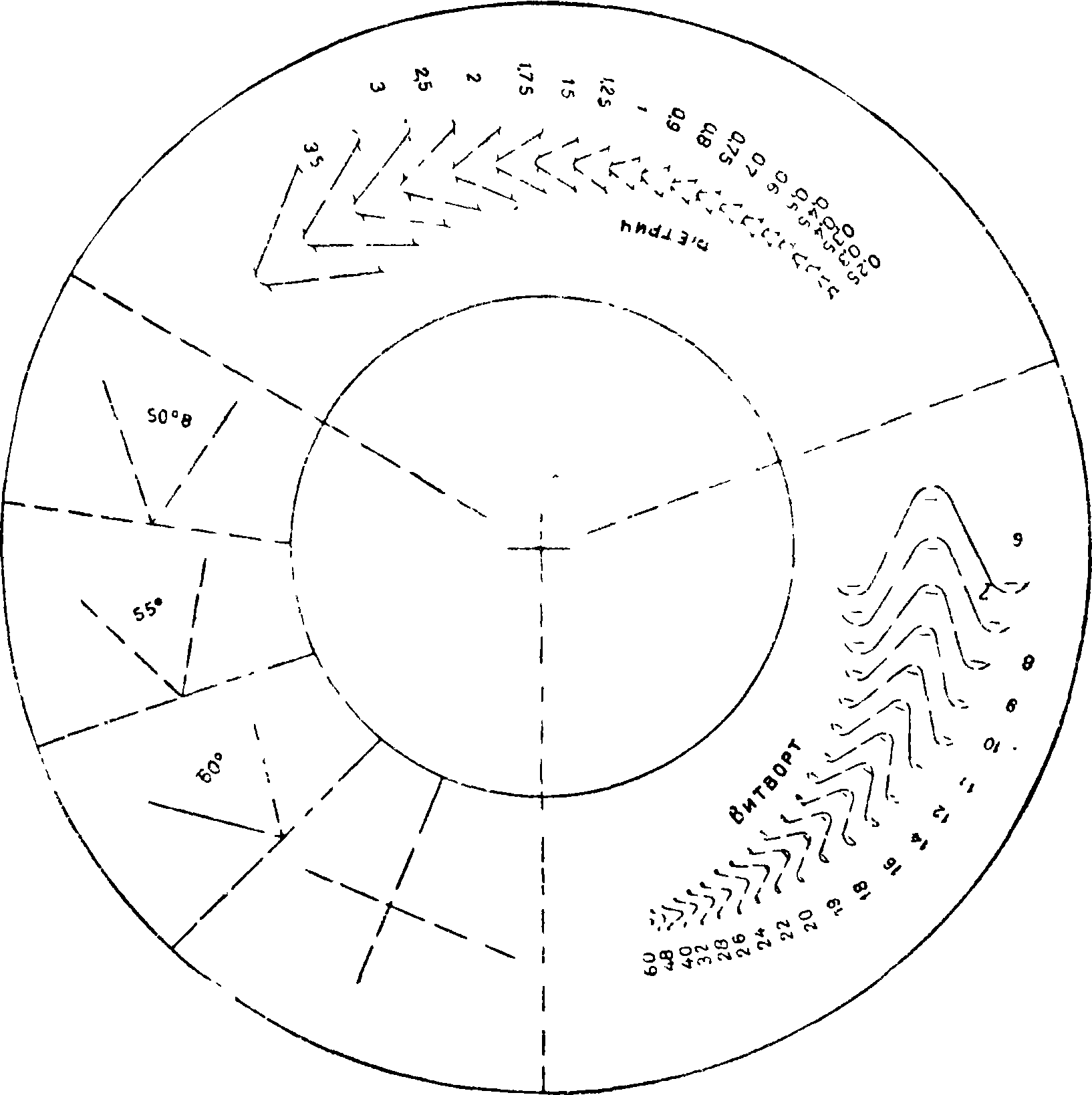

60) .* Для точного построения углов через 1 Иогансон делает по типу измерительных плиток наборы угломерных плиток (фигура 61а), представляющих собой прямоугольные, притирающиеся боковыми сторонами брусочки, у которых два или четыре угла скошены под точно известным углом. Комбинируя различные углы путем притирки плиток попарно, можно получить все углы 10—226° через 1 с большой точностью. Набор состоит из 85 плиток: 15 с четырьмя скосами под углами 10—11° через 1, 40 (из которых 1 прямоугольная плитка, 6 с четырьмя скосами и 33 с двумя скосами) с углами 1—90° через 1° и наконец 30 с двумя скосами 89—90° через 1.‘Углы в пределах 10— -101ύ составляются из одной градусной и одной

Фигура 56в.

Фигура 56г. минутной 10°-ной плитки (фигура 61а), от 100 до 146°—из тех же плиток, только градусная плитка

притирается противоположной стороной (фигура 616), а 89—226° при помощи одной градусной плитки и одной минутной 89°-ной (фигура

61в). Несмотря на большую достижимую этими плитками точность они мало привились на практике, гл. обр. в виду необходимости визуального контроля, не всегда удобного,

Фигура 58.

и по причине малой дли ны мерных поверхностей, особенно нежела-

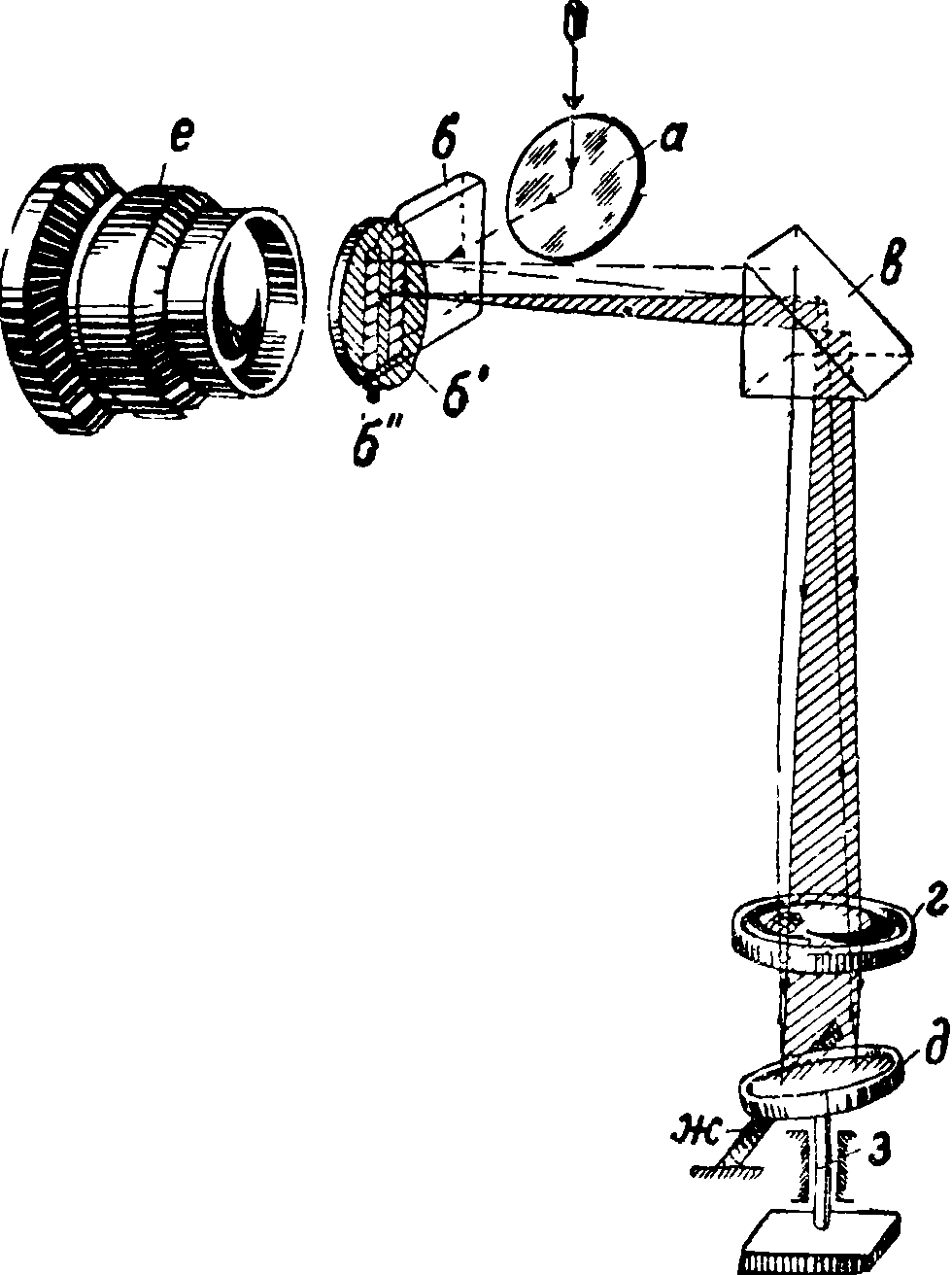

тельной при угломерных измерениях. Упрощенный тип угломерных шаблонов изображен на фигура 62. Очень точный способ измерения углов и конусов дает комби-I нированное применение точных цилиндров и измерительных плиток. Основой этого способа является синусная линей-

Фигура 6С.

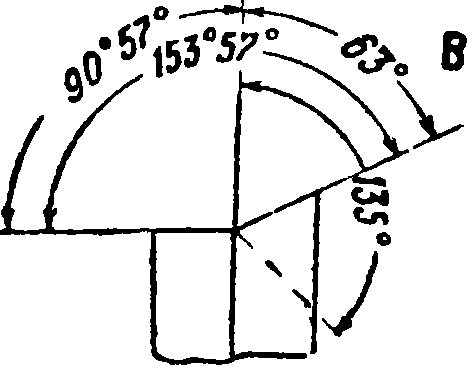

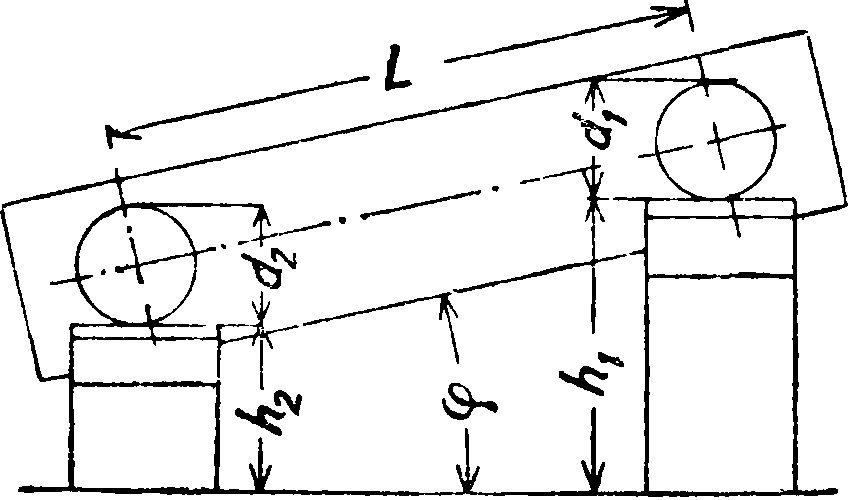

ка, принципиальная схема которой изображена на фигуре 63; из схемы ясно, что угол φ определяется из ур-ия

Sin φ = - hi) + (di. - di) >

к-рое в случае обычного равенства dx т d2щается в

7?i — h2

Sin φ=—.

Ошибка Δφ угла равна

Ahi -f- Ah2 -f- Adi + Ad2 (fa — h2) AL L COS φ

T. о., принимая Mi=Ad

обра-

(29)

άφ =

(30) ΔΖ =

Фигура 61а.

L2COS φ

0,001 миллиметров.

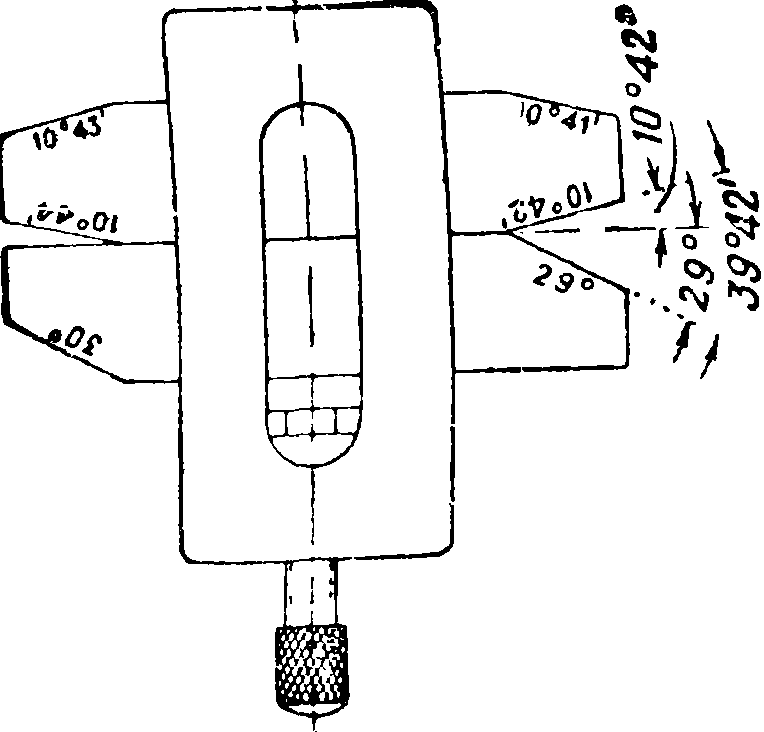

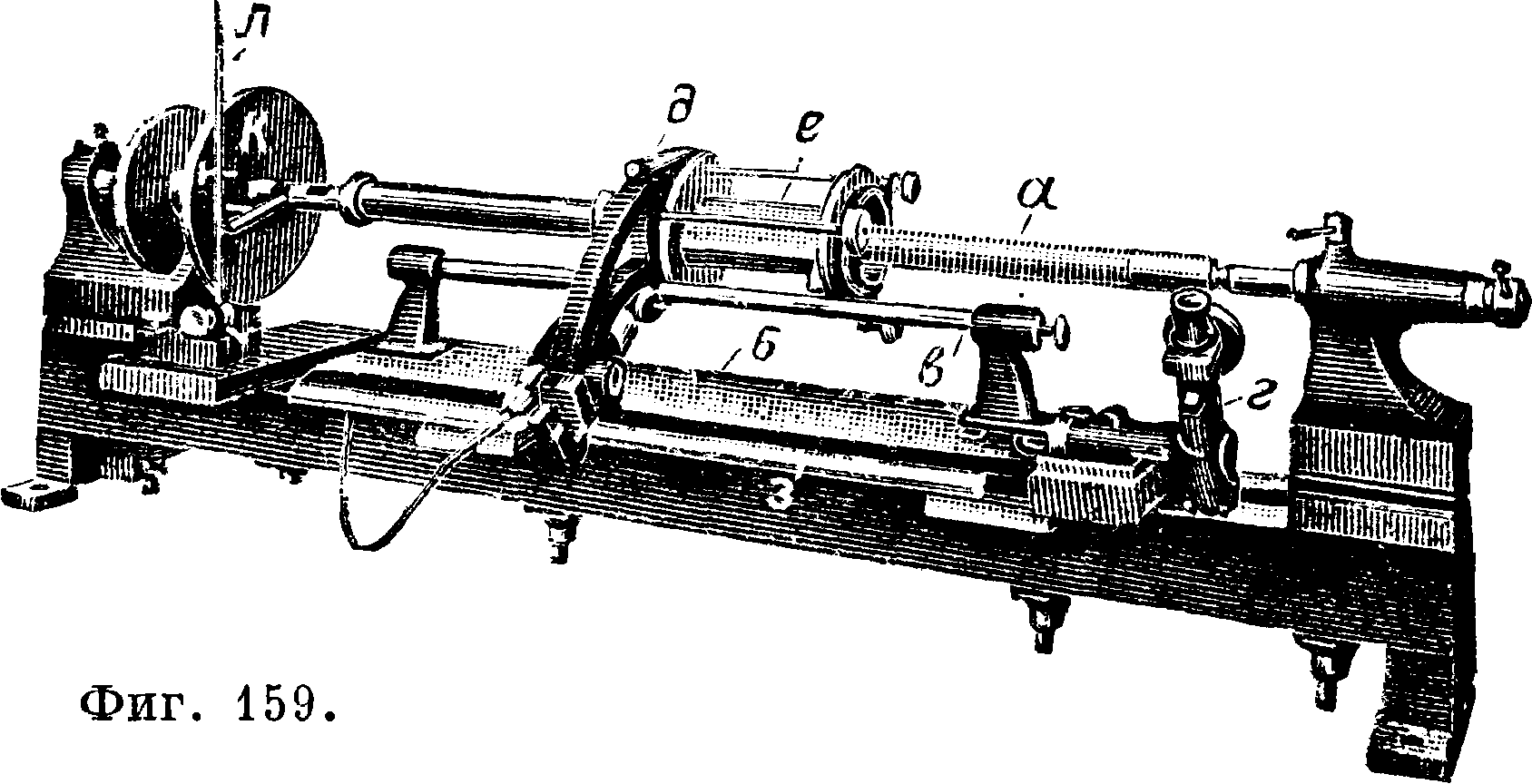

— 0,005 миллиметров, L — 100 миллиметров, получим при угле 5° ошибку в 4,4 · 10~5 или ок. 9", а при угле в 45° приблизительно в 21". Ошибка Δφ сильно возрастает с приближением угла φ к 90°, т. ч. применять синусную линейку выгодно лишь до углов, не превышающих 75°. Способ этот, как видим, при легко достижимых степенях точности составляющих И. и. элементов дает очень высокую точность измерения. Синусная линей-ка сист. Иоган-сона изображена на фигуре 64; оба цилиндра удерживаются винтами, ввернутыми под 45° в тело линейки; отверстия в теле линейки помимо облегчения ее служат для ее закрепления после установки на вертикальном угольнике. Мерная длина равна

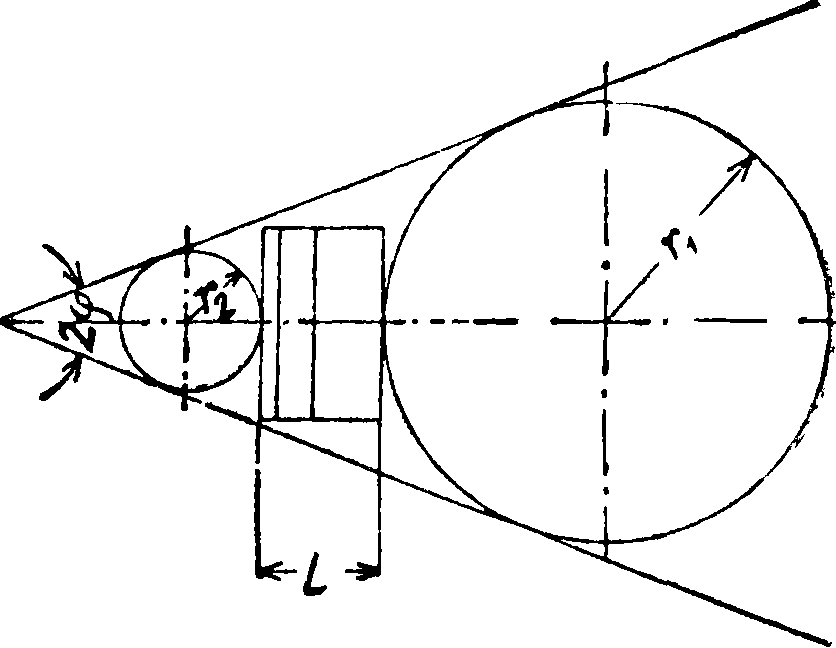

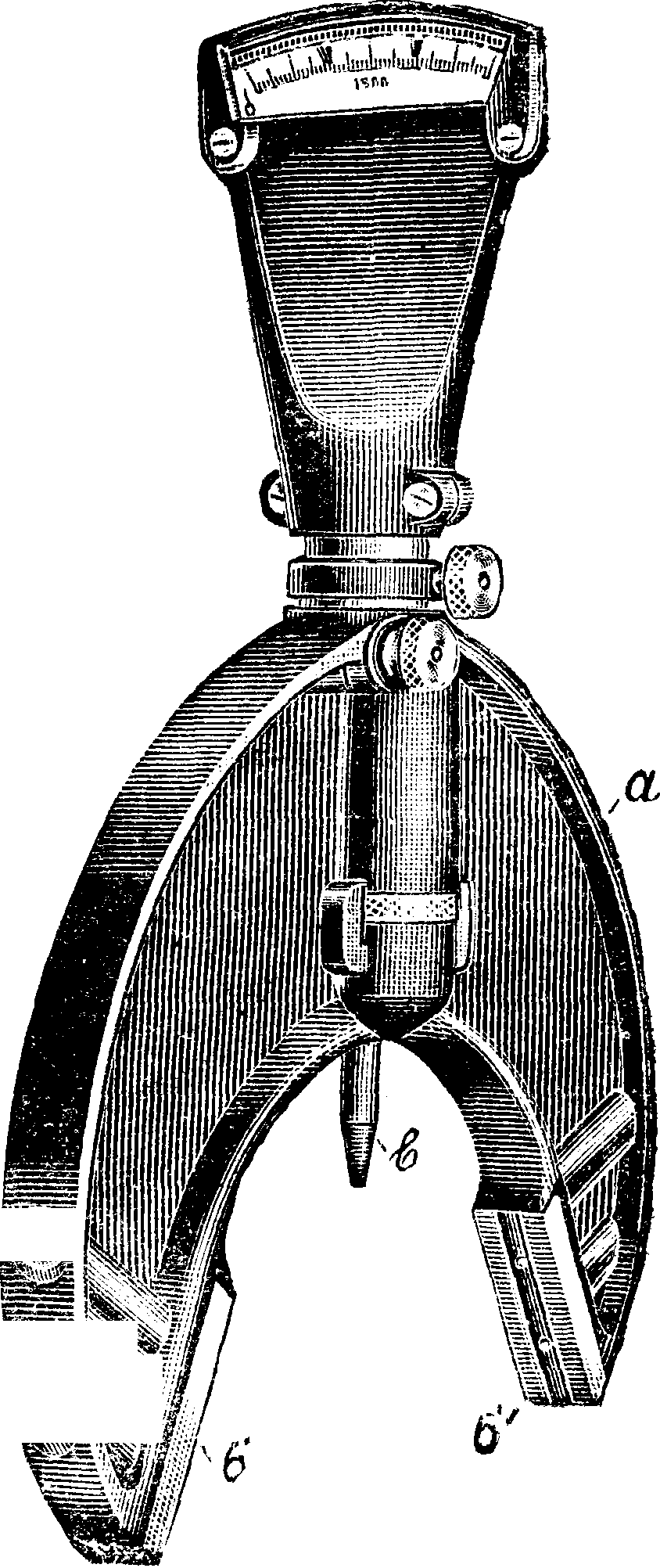

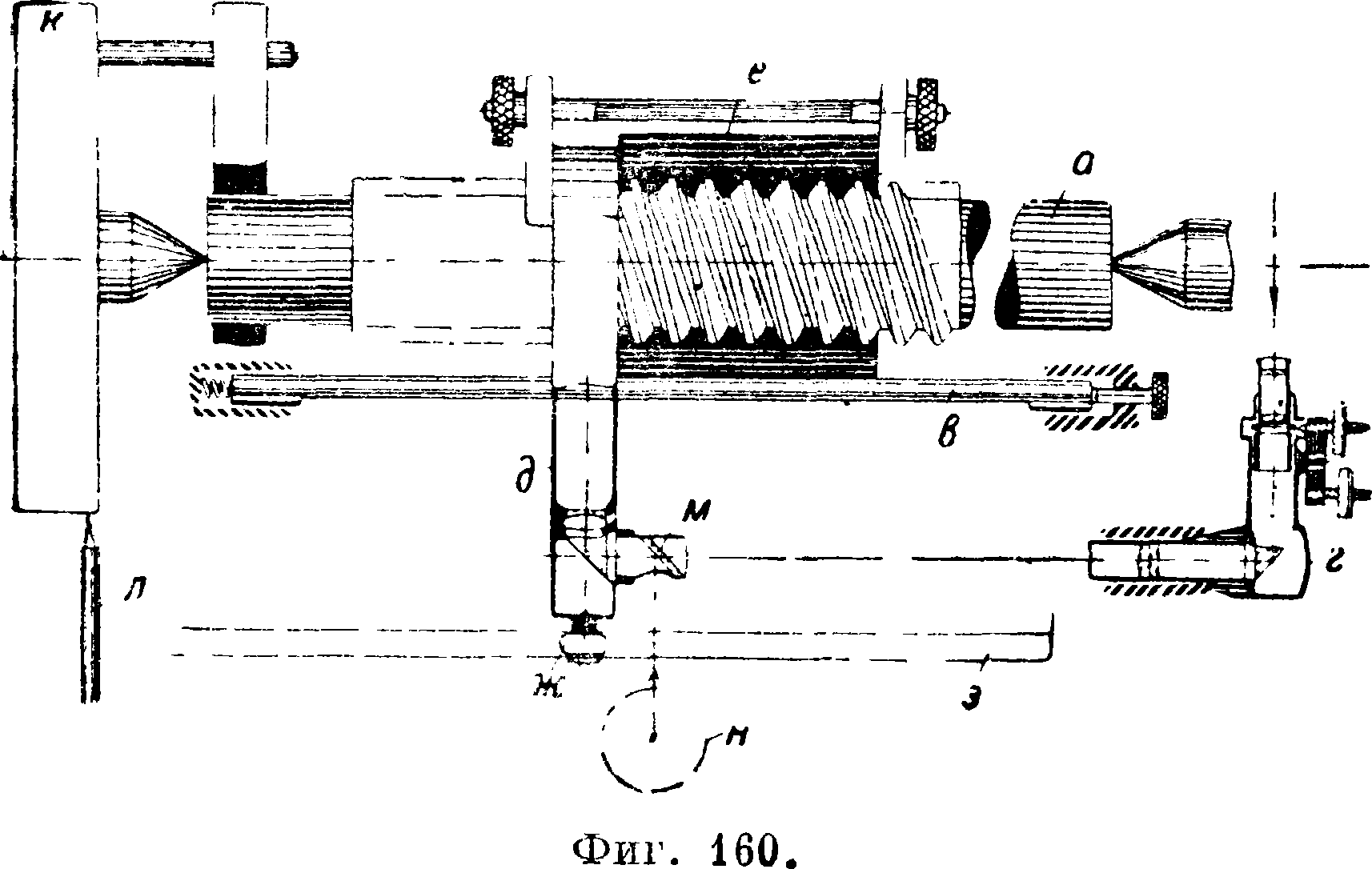

100 миллиметров. Другим методом построения углов является комбинация из двух цилиндров различных радиусов гг и г2(фигура 65), разделенных концевой мерой определенной длины L. Обозначая угол между цилиндрам через 2φ,

Фигура 616 и 61в.

Фигура 62.

касательными имеем

sin φ

по обоим

- Г 2

di — d2

П + r2 + L di + d2 + 2L

(1 — sin φ) di — (1 -f- sin y) d2

2 sin φ

(31)

Фигура 63.

Ошибка Δφ угла равна

А _ (Adi + Ad2) (1 + Sin φ) + AL2 sin ^ /o9v ψ~ (di + d2 + 2L) cos φ · }

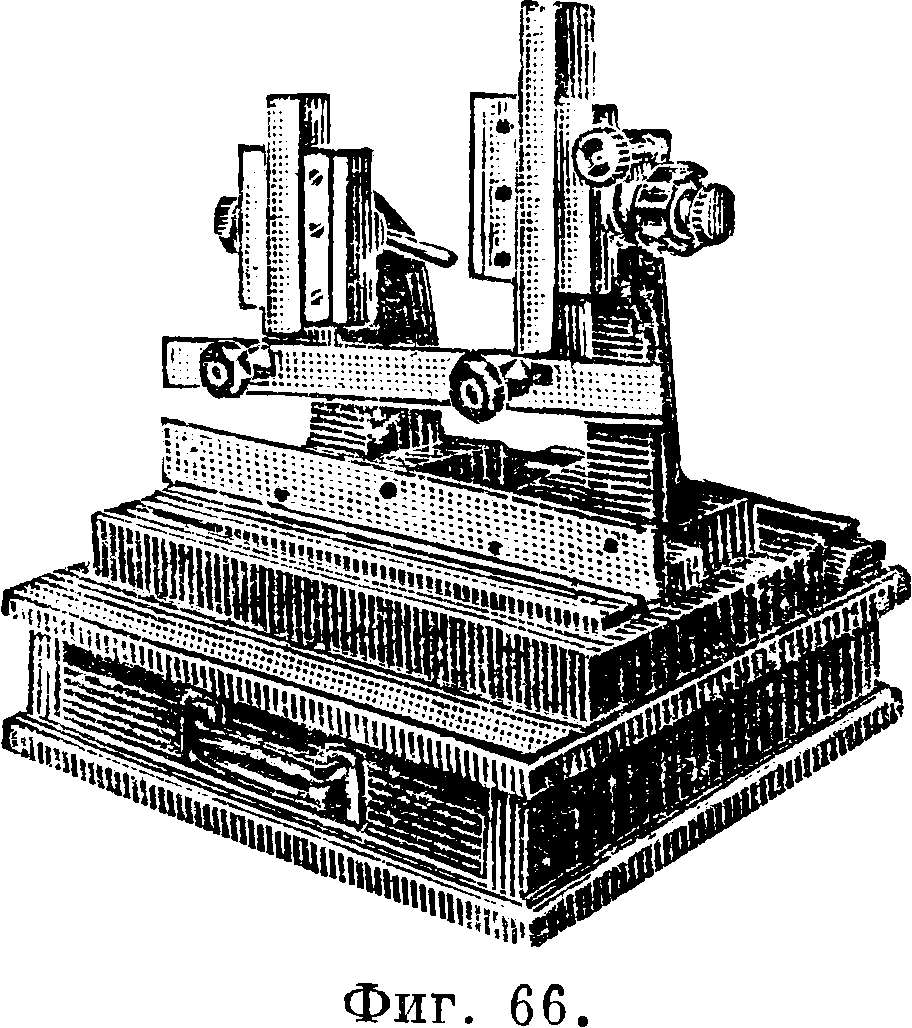

Напр. для d±=50 миллиметров, d2 — 25 миллиметров, L — 25 миллиметров, sin φ=0,20, cos φ=0,98, при Δά±= Δά2— ΔΣ —=0,002 миллиметров ошибка Δφ — 4,6 · 10~5 ^ 9". На практике этот метод применяется например для наладки линеек проверочного шаблона для конусов, изображенного на фигуре

66; действие прибора ясно из фигура 66.

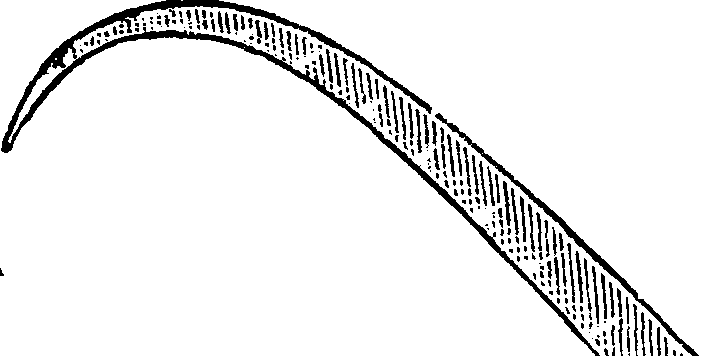

К бес шкальным И. и. следует отнести также все инструменты, служащие для проверки формы изделий: линейки для выверки прямолинейности граней, плиты для выверки плоскостей и всевозможные лекала (см ) и шаблоны для проверки сложных профилей и контуров. Л и-нейки представляют собой обычно стальной закаленный брусок призматич. сечения, у которого все четыре продольные грани или по крайней мере две узкие точно обработаны. Линейки такого типа мало точны вследствие значительного прогиба их под влиянием собственного веса.

В случае линейки, подпертой на концах, прогиб F в середине определяется в сантиметров из ф-лы Г! V 5Ϊ4

F=где Р—вес

п. см, равный Ь · h · 0,0078 килограмм (Ь — толщина, h— высота линейки в см),

I — длина в см, Е =

= 2 100 000 килограмм/см2 (для стали) и I — ^ сж4. Подставляя, получаем в более удобном виде

Фигура 64.

Фигура 65.

L 4

ю“ (33)

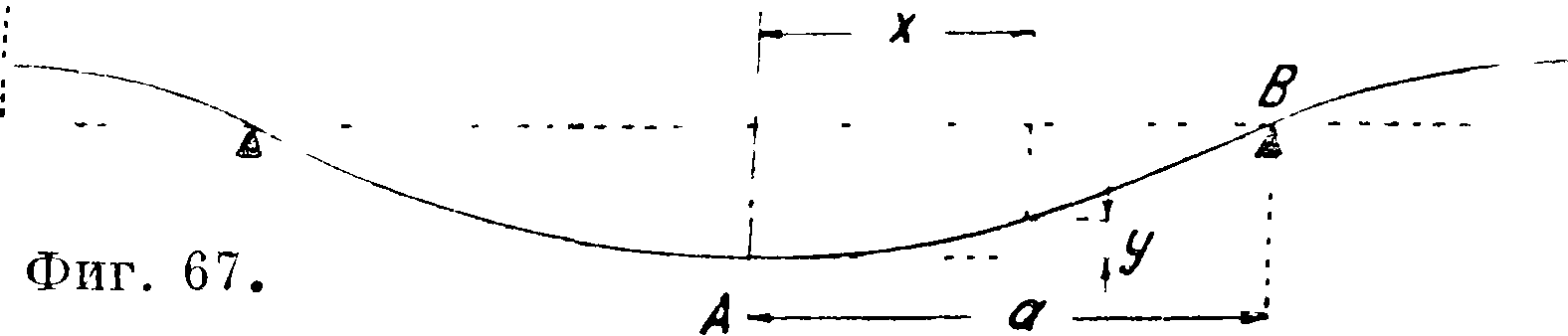

где 1з в μ, L в м и h в см. Т. о. при линейке длиной в 1м, сечением 60 х 12 миллиметров прогиб будет равен 16μ. Ур-ие упругой линии стержня длиной 21 постоянного сечения, лежащего на двух горизонтальных опорах, расположенных симметрично на расстоянии а от середины стержня (фигура 67), на участке АВ имеет вид а на участке ВС

У=· [4la3 — l* + Ых (l2 — За2) -f (I — я)4]. (35)

Исследование уравнения (35) показывает, что наименьший прогиб будет иметь место при α==0,55371, в каковом случае

0,10429р/.4

(31)

У max

3841?

/13 — 12,1

L4

(36)

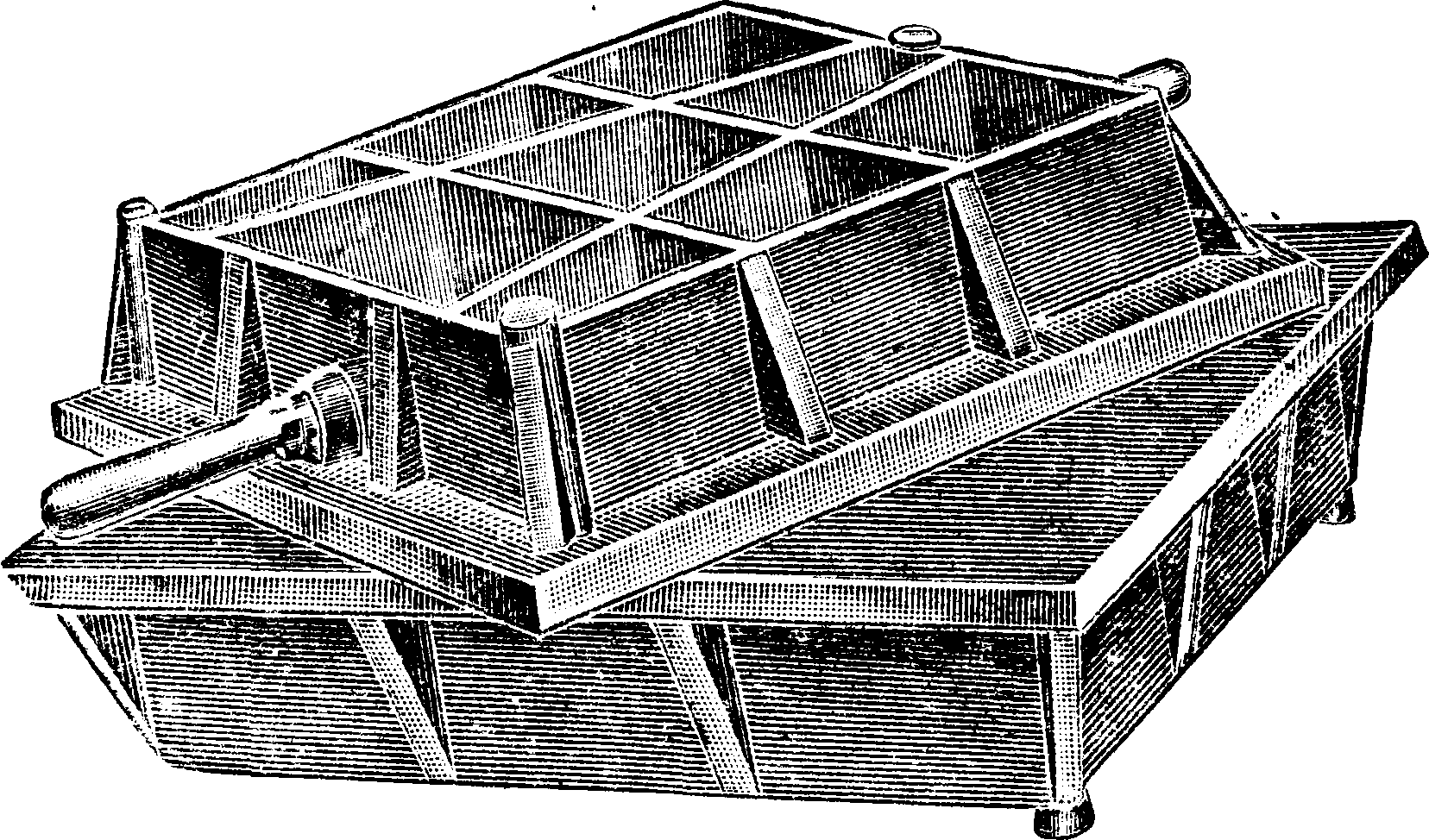

где /13 в μ, a L и h, как и раньше, в ж и см; в этом случае прогиб упомянутого выше метра равен всего 0,33 μ, то есть не может влиять на точность визуальных наблюдений. Точным линейкам небольших размеров (до 150 миллиметров) придают ножеобразную форму, изображенную на фигуре 68. Наблюдением световой щели можно уловить отклонения до 3 μ, а при особо благоприятных условиях даже до 1 μ. Еще меньшие отклонения (до 0,1 μ) можно обнаружить, проводя линейкой в направлении лезвия ее по испытуемой плоскости и рассматривая след, оставленный линейкой. Линейки крупных размеров целесообразно делать в форме балки равного сопротивления, подпертой в таких точках, чтобы обеспечить наименьшую и постоянную деформацию линейки (фигура 69). Для выверки плоскостей применяют контрольные плиты: для более грубых работ —

чугунные шабреные плиты, ошибка изготовления которых при безукоризненной работе при размере .1,0x0,60 метров может достигать 1,5—2 μ от идеальной плоскости, обычно же бывает значительно больше. Для очень точных работ из-

L

готовляют стальные закаленные и зеркально отполированные контрольные плиты небольших размеров обычно диам. 150—190 миллиметров с точностью до 0,25 μ эти плиты обладают способностью притирки и применяются преимущественно для работ с измерительными плитками. Еще

А

Фигура 68.

большей точностью (до 0,1 μ) при диаметре 60 миллиметров отличаются стеклянные контрольные плитки, изготовляемые оптич. фирмами и служащие преимущественно для контроля плоскостей путем наблюдения интерференционных полос. Этот способ дает возможность заметить отклонения

Фигура 69.

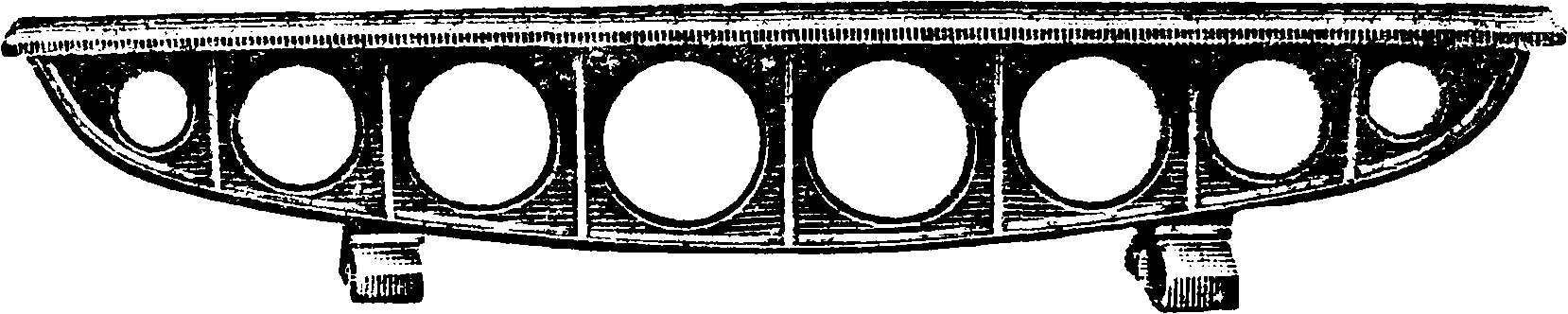

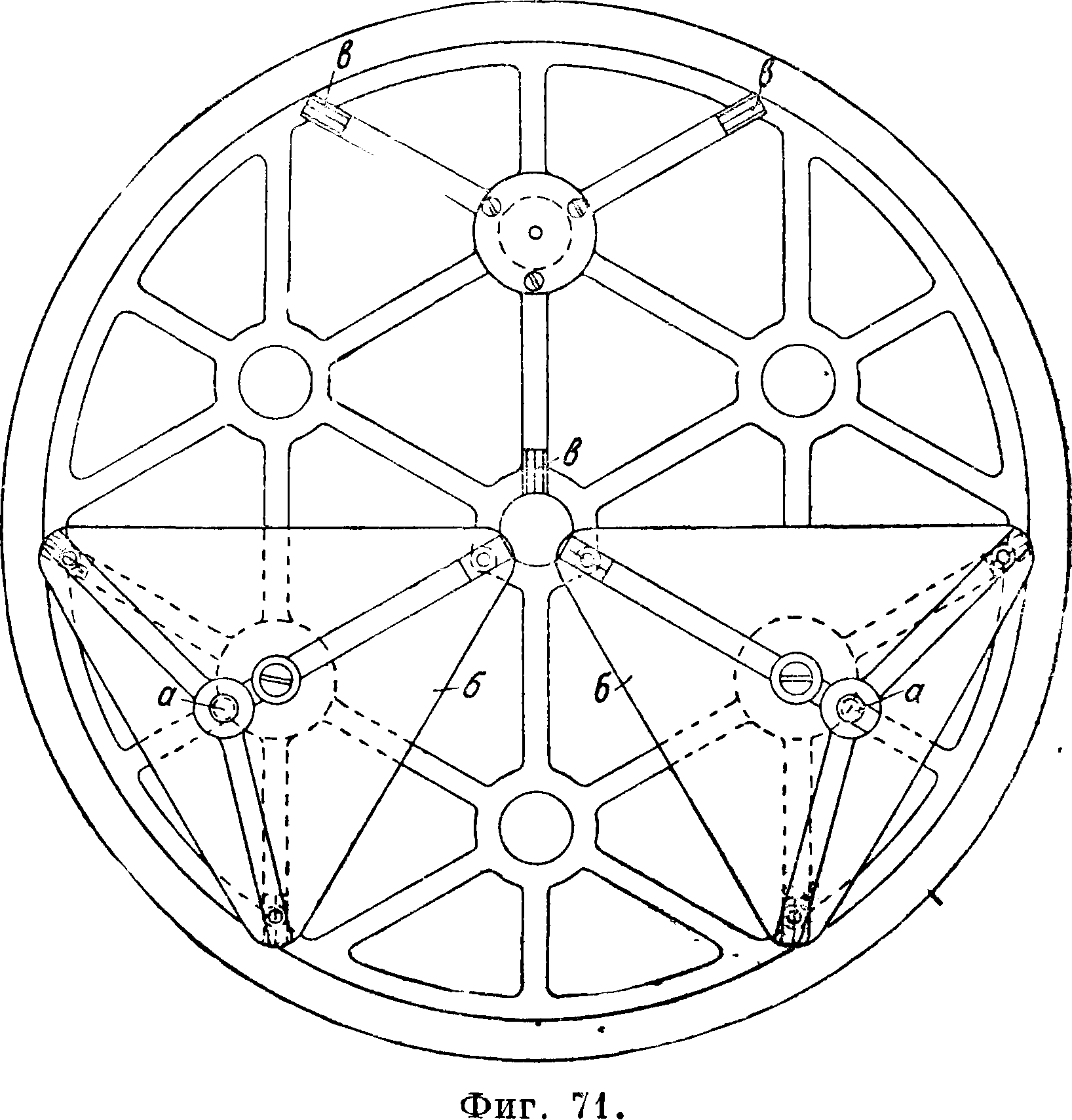

от плоскости порядка-0,3 μ. Чугунные контрольные плиты должны обладать возможно большей жесткостью и постоянством формы. Первое достигается путем снабжения плиты достаточным количеством рационально расположенные высоких ребер (фигура 70); второго стремятся достигнуть искусственным старением материала плиты и расположением плиты на статически определимых опорах с тем, чтобы распределение веса на отдельные опоры, а следовательно и деформа ции оставались постоянными при изменении положения опор. У плит малого и среднего размера это достигается постановкой их на три ножкиграсположенные приблизительно в точках опор для наименьших деформаций. Нижняя часть большой круглой прецизионной плиты, стати-

Фигура 70.

чески определимо опертой в девяти точках, изображена на фигуре 71; каждая из трех шаровых опор а, на которых лежит плита, расположена на треугольной плите б, которая в свою очередь передает статически определимо свою долю опорной реакции трем шарикам, катающимся в трех схо

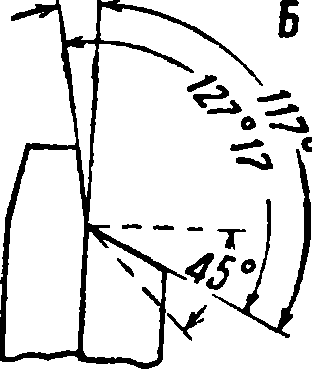

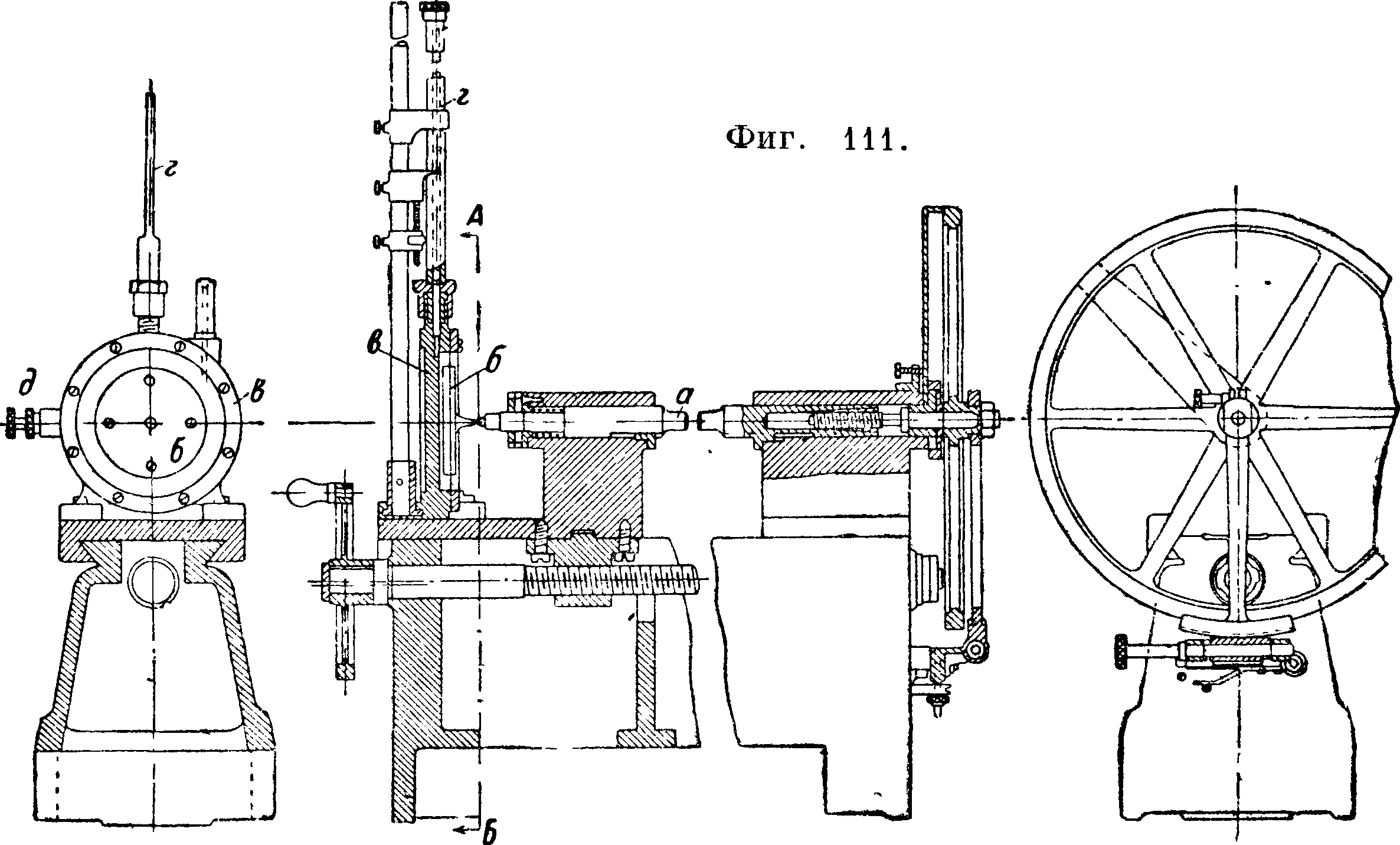

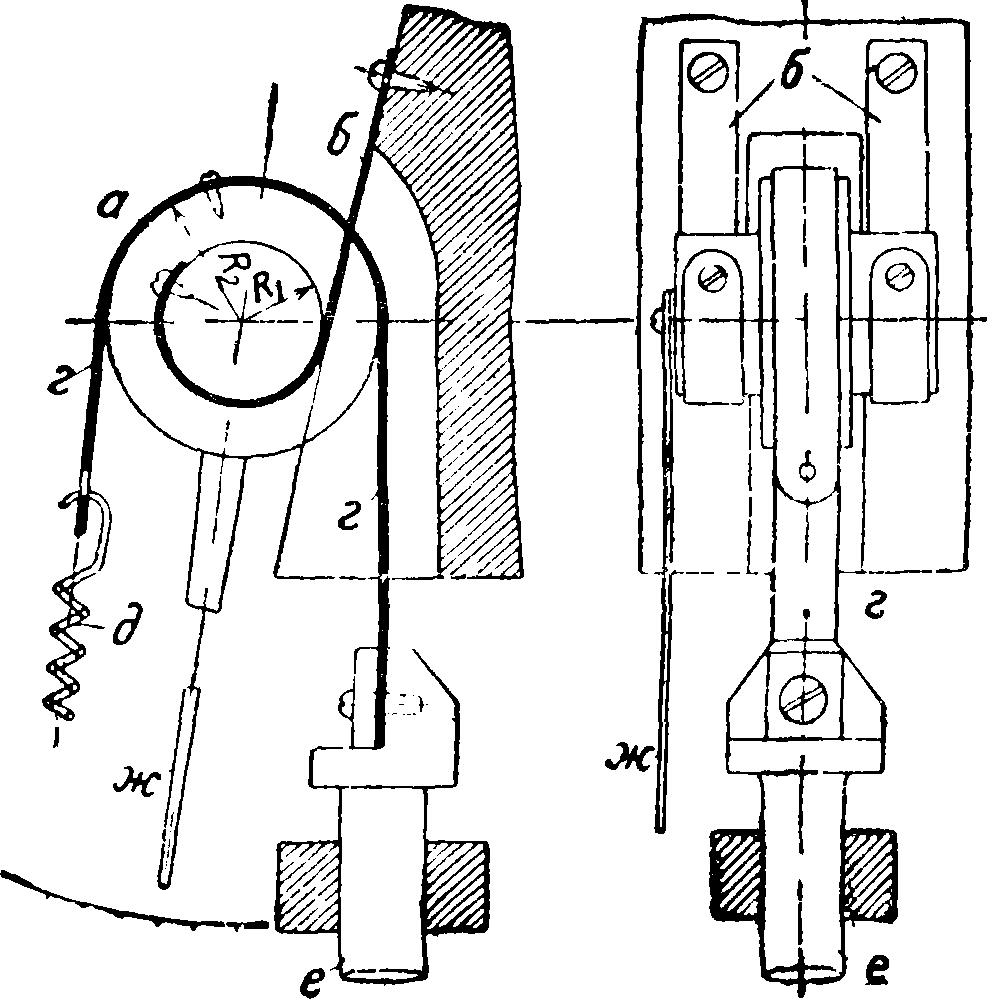

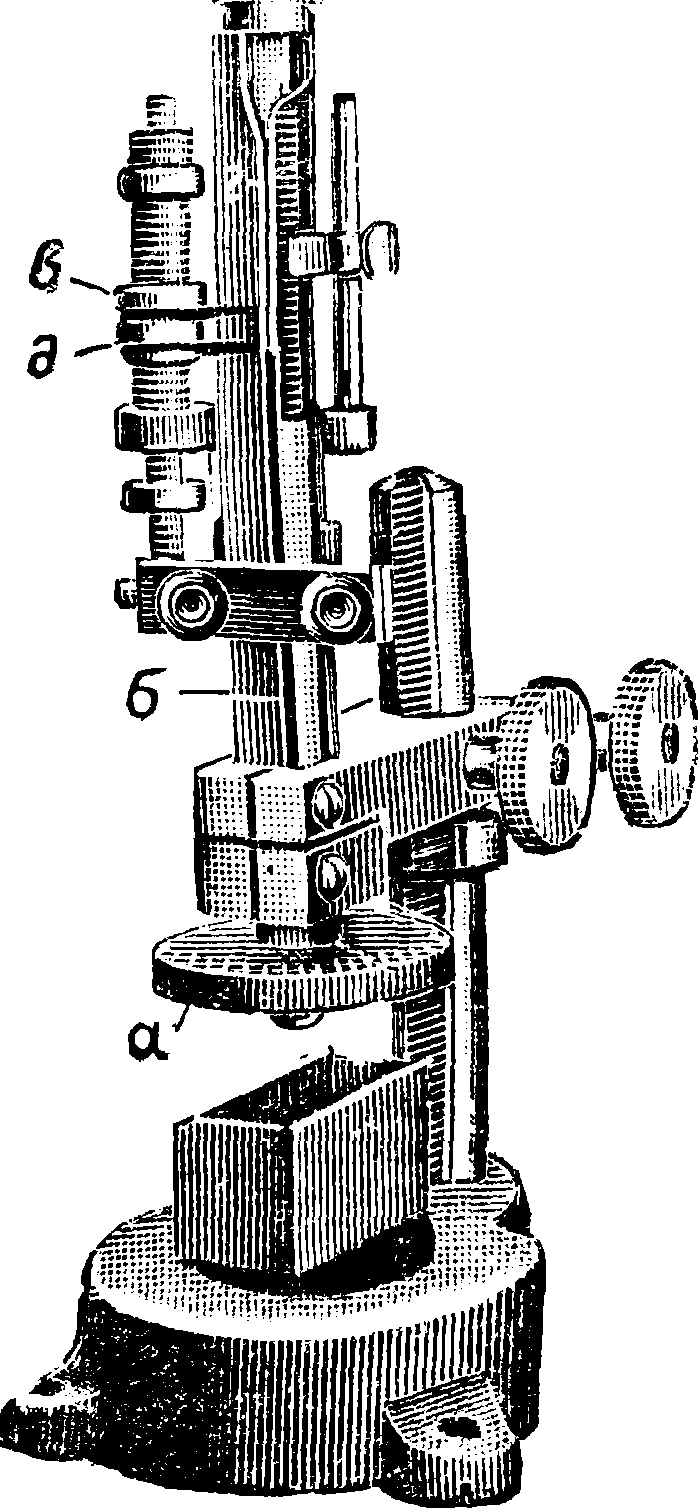

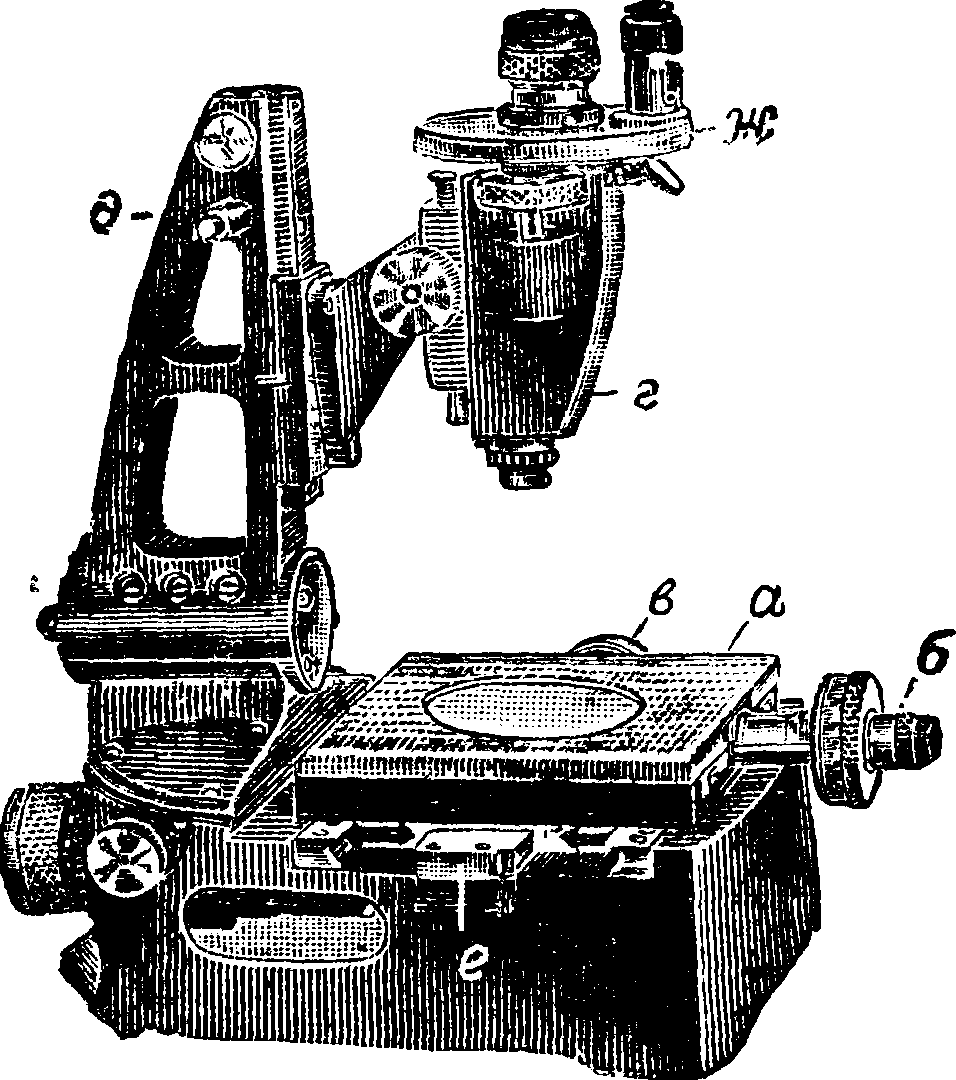

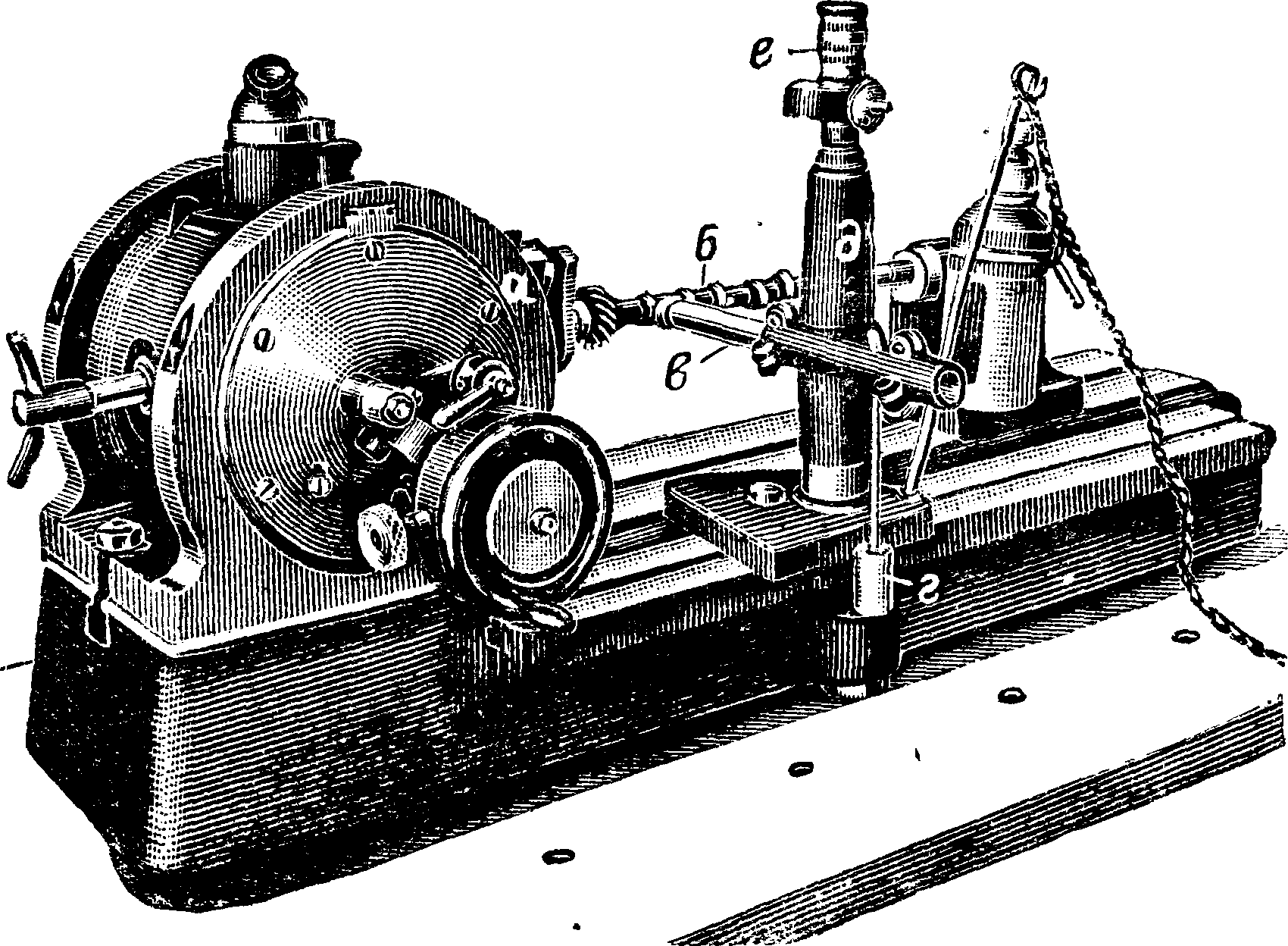

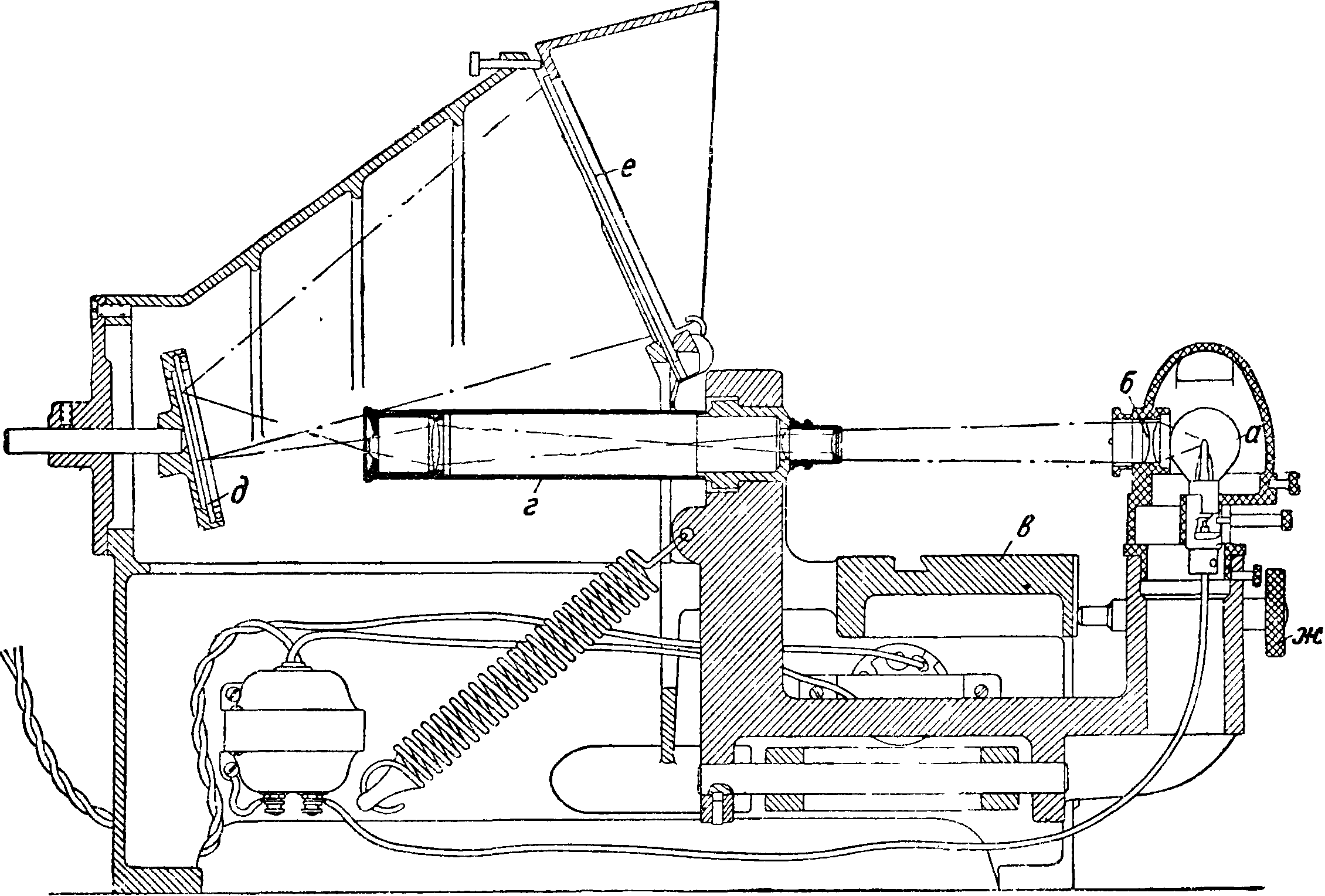

дящихся в одной точке V-образных канавках в Для поверки плоскостей и выверки прямолинейности направляющих кроме сличения с контрольными плитами и линейками м. б. применены следующие методы. 1) Проверка уровнем (смотрите); применяя чувствительный уровень, смонтированный

Фигура 72.

в оправе с короткой базой, можно замерить отклонения от прямолинейности порядка 0,1 μ. Уровни применяются с радиусом R=60 ~ 150 ж, а расстояние I между точками опоры базы, образованное двумя или тремя шариками а (фигура 72)^ делают порядка 10—20 миллиметров. Тогда наименьшая ошибка δ в μ, вызывающая отклонение пузырька на 1 деление, равное п миллиметров (обычно 2—2,5 миллиметров), определяется по ф-ле

<5=± (37)

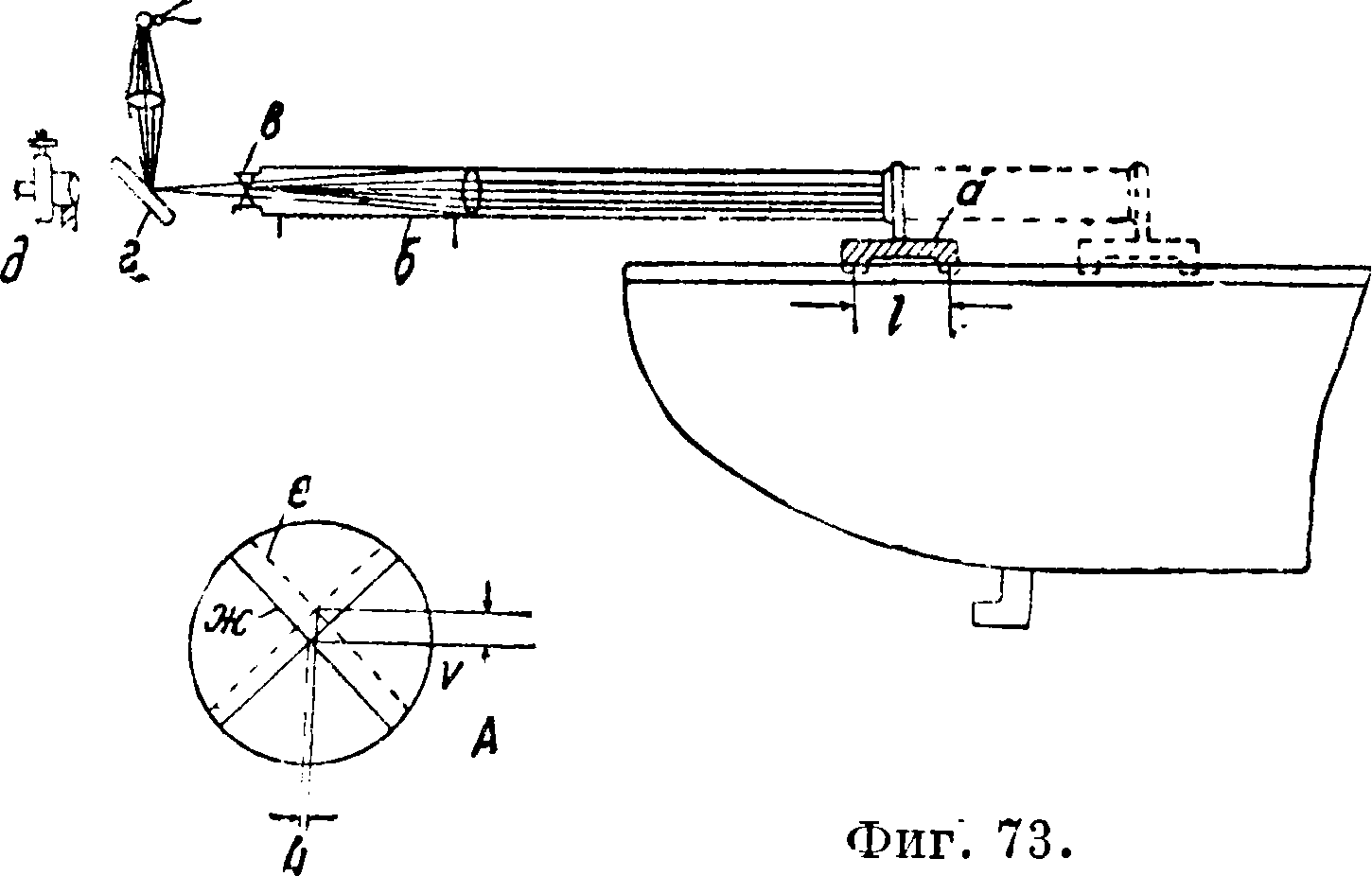

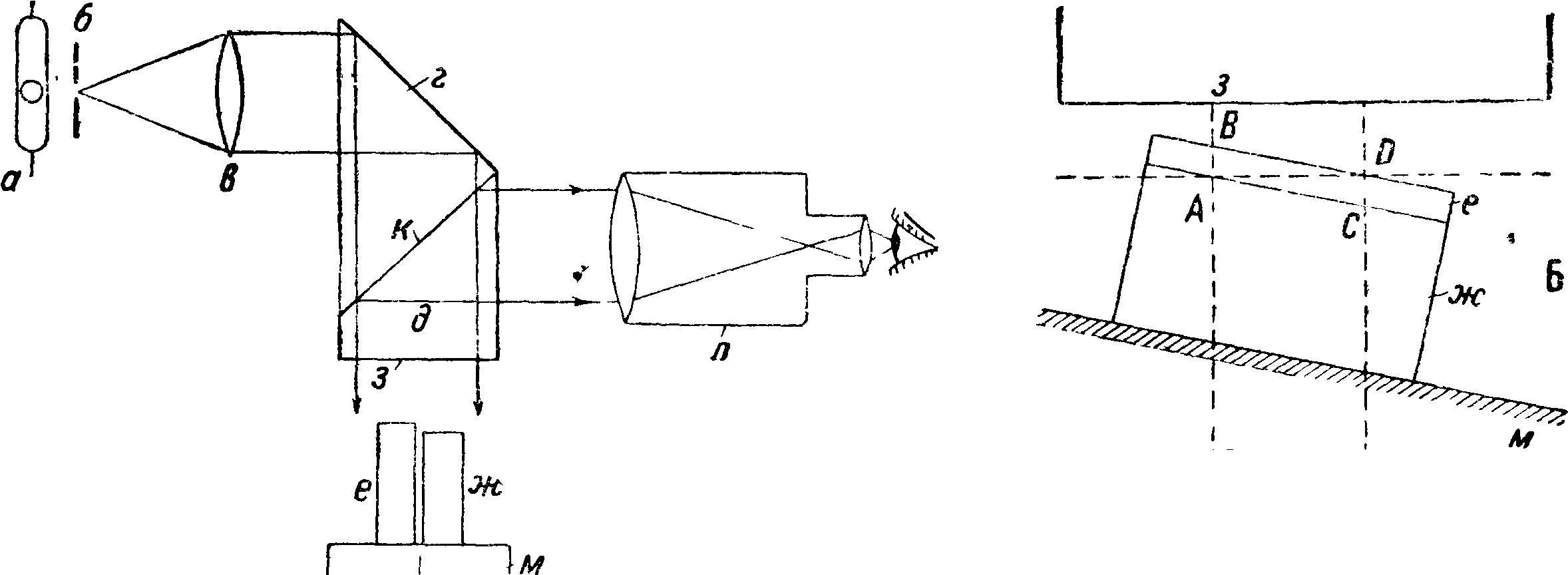

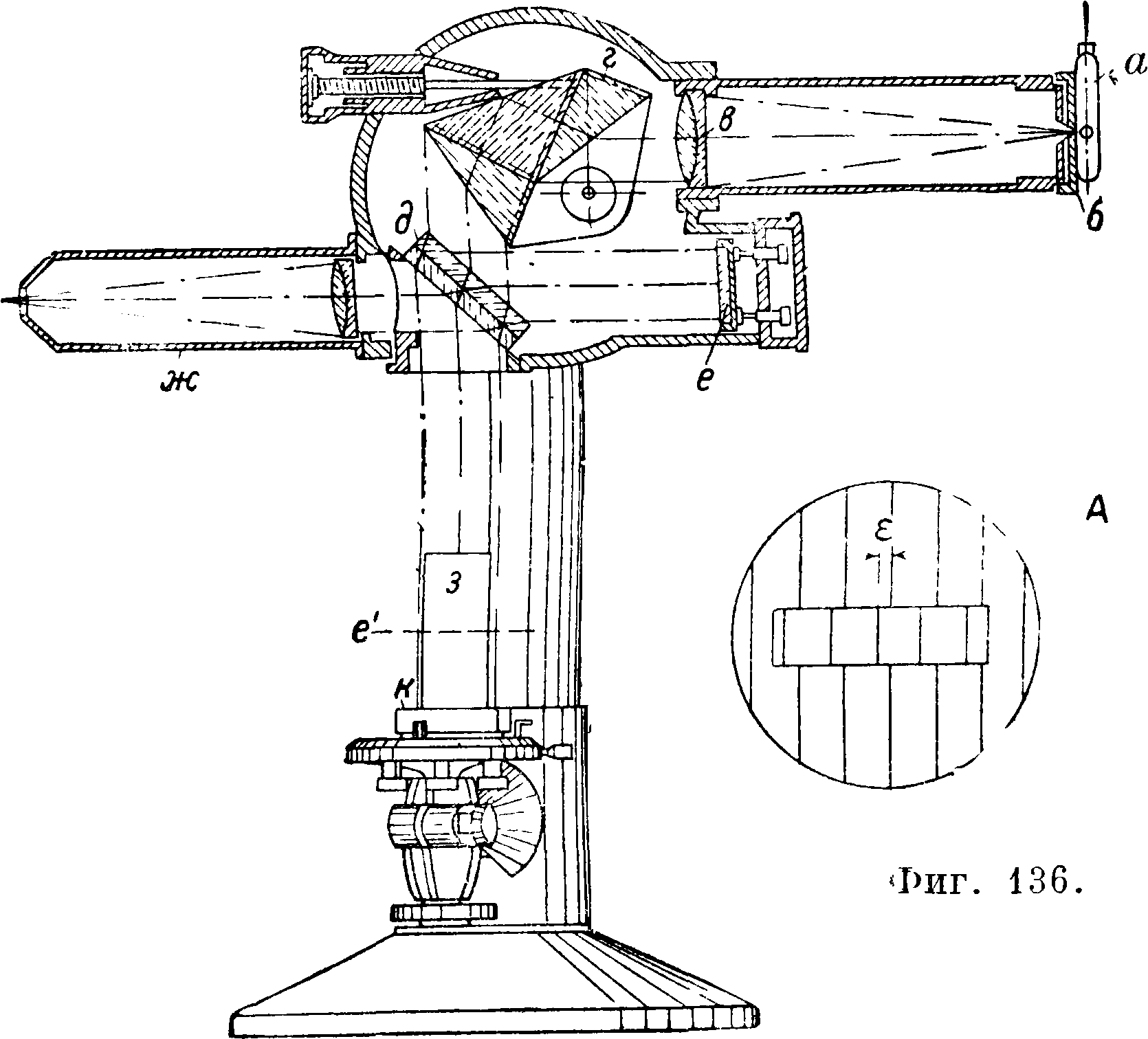

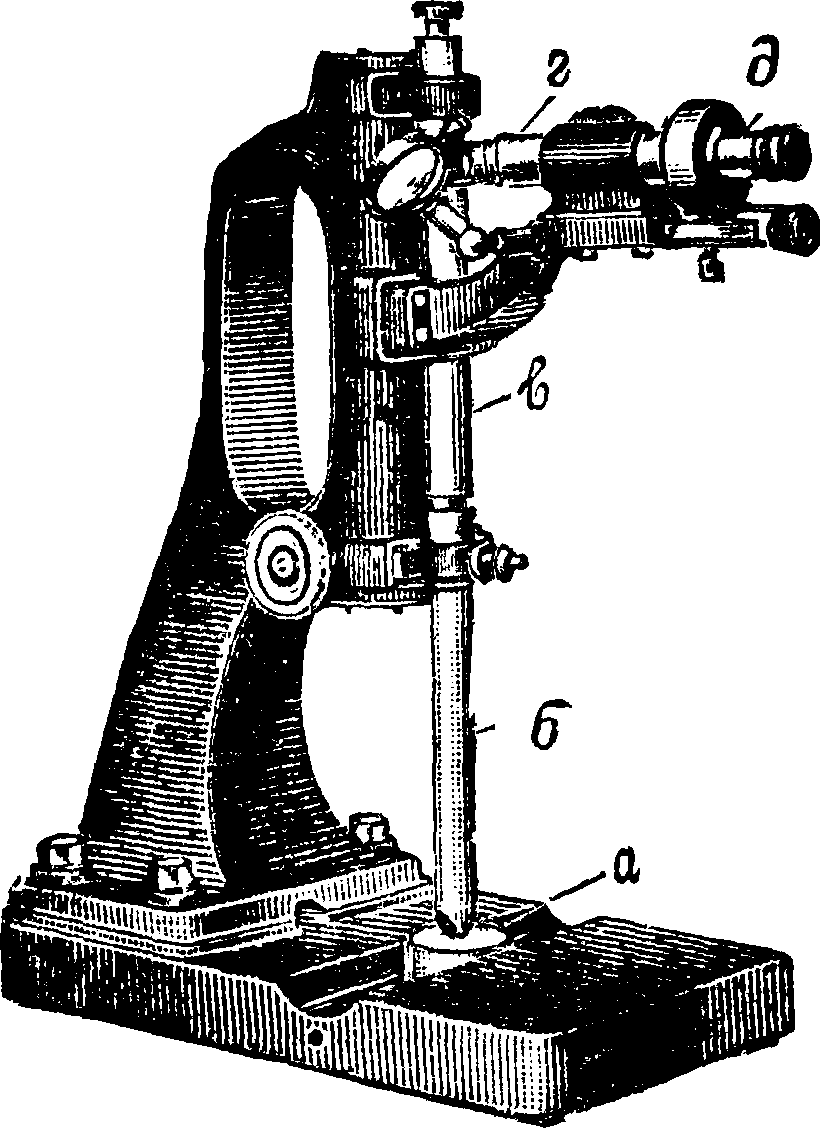

где п и I в миллиметров, a R в м. Произведя промеры по всей длине исследуемой линии, передвигая уровень каждый раз на длину базы, можно определить, вычертив график ошибок, наибольшее отклонение /. 2) При поверке методом автоколлимации вместо уровня на испытуемую линейку, станину или плиту ставят небольшие салазки а {фигура 73) с короткой базой I миллиметров, на которых укреп

лено плоское зеркальце, отбрасывающее обратно лучи света, посылаемые коллиматором б с фокусным расстоянием F. В окуляре будут видны два изображения креста нитей в, расположенного в трубе коллиматора: одно, менее отчетливое, е (фигура 73, А), отраженное от зеркальца на салазках а лучом света, отбрасываемым стеклянной пластинкой г, а другое, более резкое, даваемое тем же пучком света на обратном ходу после его отражения от зеркальца на салазках. В случае перпендикулярности зеркальца к оси коллиматора оба изображения нитей перекрывают друг друга; всякое смещение их в горизонтальном h или вертикальном v направлениях м. б. измерено в миллиметров микрометрии, окуляром д с точностью vmin‘ Величина отклонения в μ направляющих от прямолинейности на длине мерных салазок I в горизонтальном 6h или вертикальном δνнаправлениях м. б. получена из ф-л

= ± <5д=|р. (38)

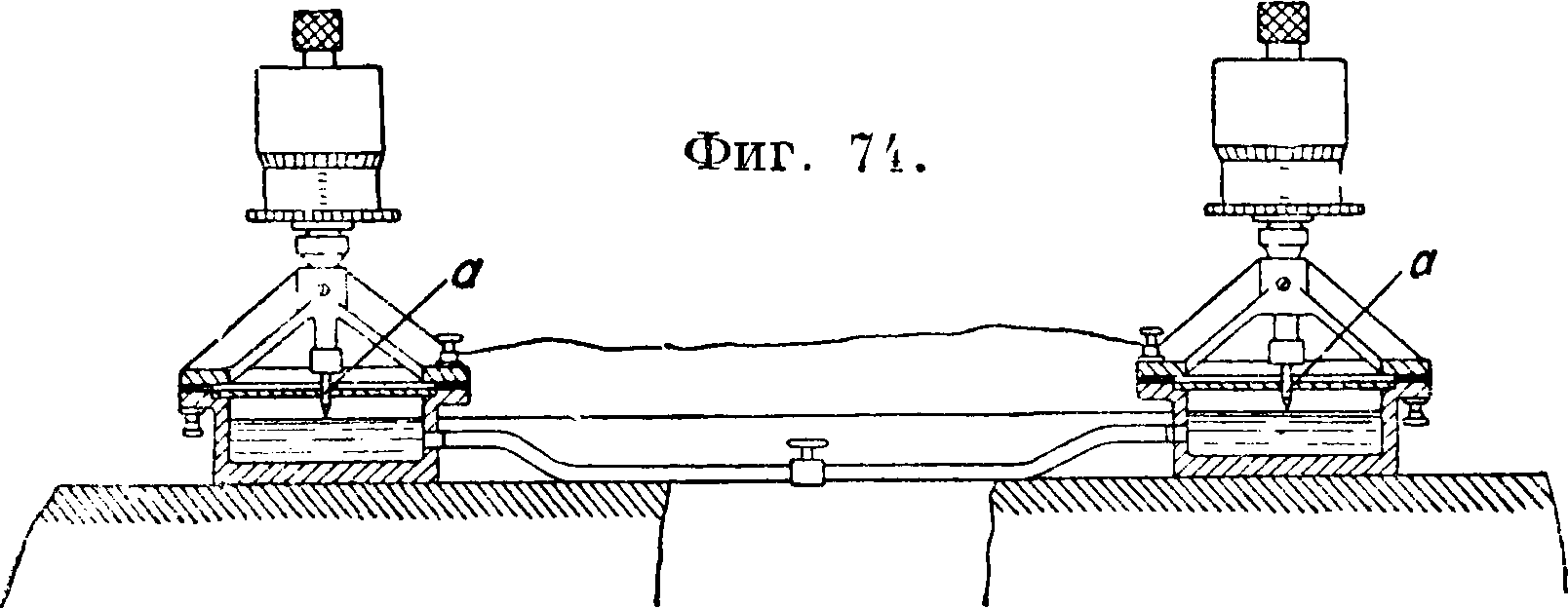

где v, h и I в миллиметров, a F в м. Наименьшая замеченная ошибка, например при длине фокуса 0,5 м, I=50 миллиметров, vmtn=0,02 миллиметров, получается порядка 1μ. Для более грубой поверки поверхности плит можно с успехом применять гидростатич. уровень с ртутью (фигура 74^, причем отклонения от горизонталь

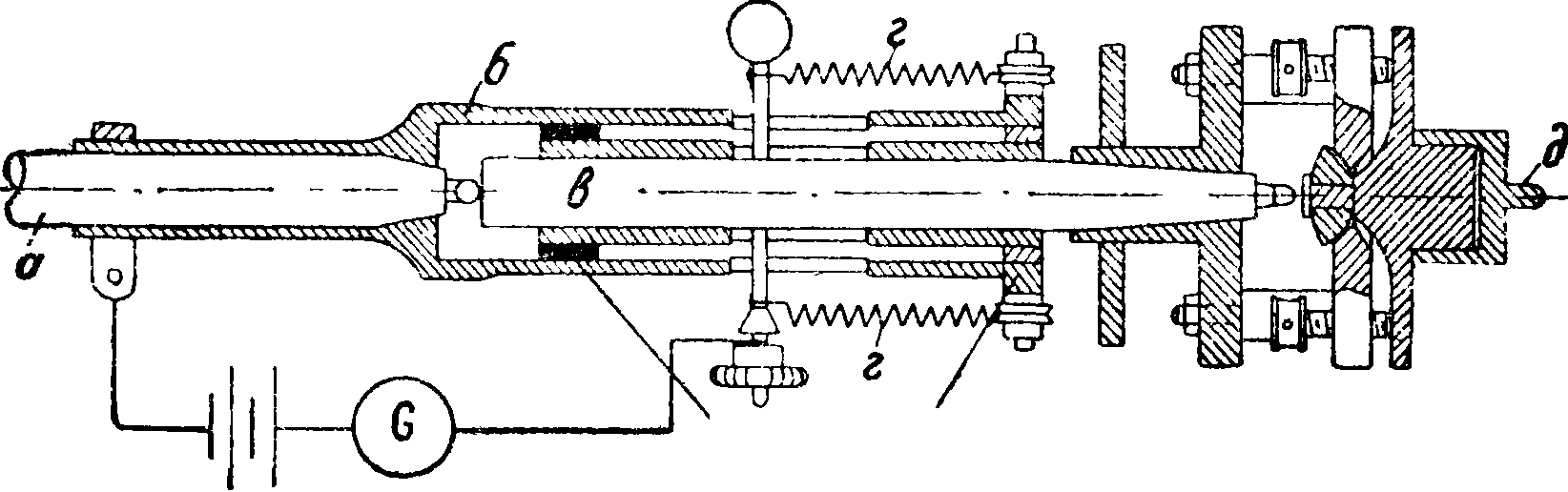

ности определяются перемещением микрометрии, шпинделей а до момента соприкосновения их острия с поверхностью ртути. Самый контакт определяется лучше всего при помощи замыкания олектрич. цепи, образованной сухой батареей, гальванометром, станиной машины, ртутью в чашке и отизолированным от последней микрометрии. винтом. Этот метод дает возможность заметить отклонения порядка 3—5 μ. Проверка сложных профилей производится лекалами и шаблонами (смотрите Лекала). К этому же роду измерений сводится в основе проверка правильности винтовых нарезок и зубчатых колес. Однако в виду специфичности применяемых при этом методов эти И. и. рассматриваются ниже отдельно; методы и И. и. для проверки зубчатых колес см. Зубчатые колеса.

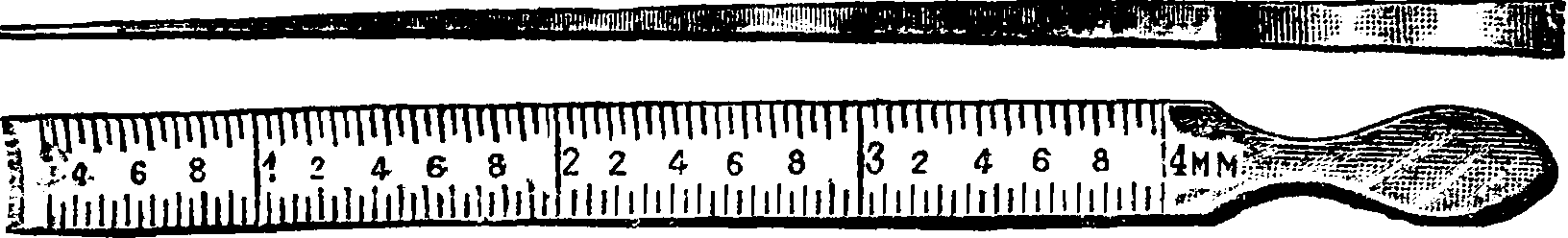

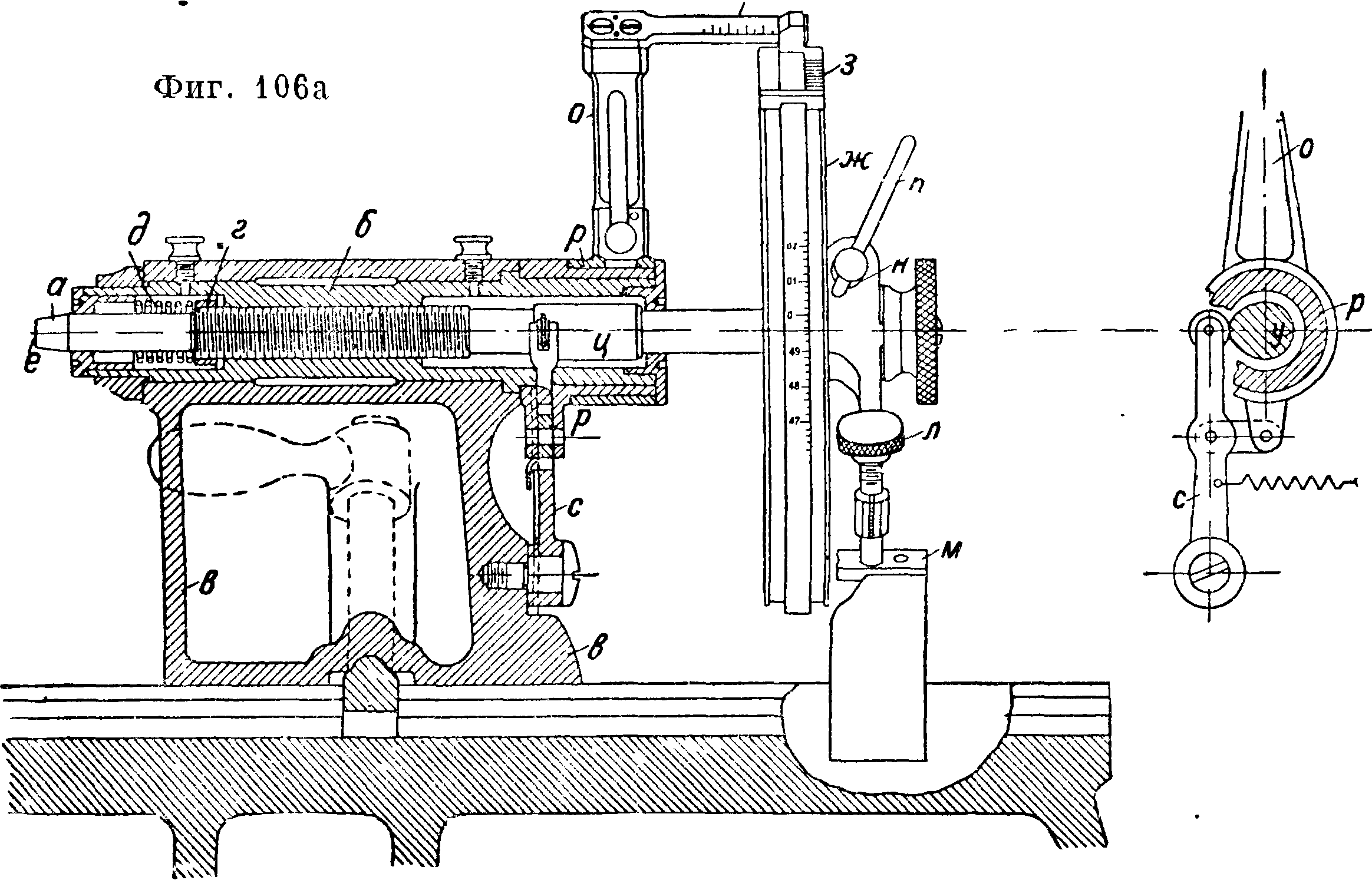

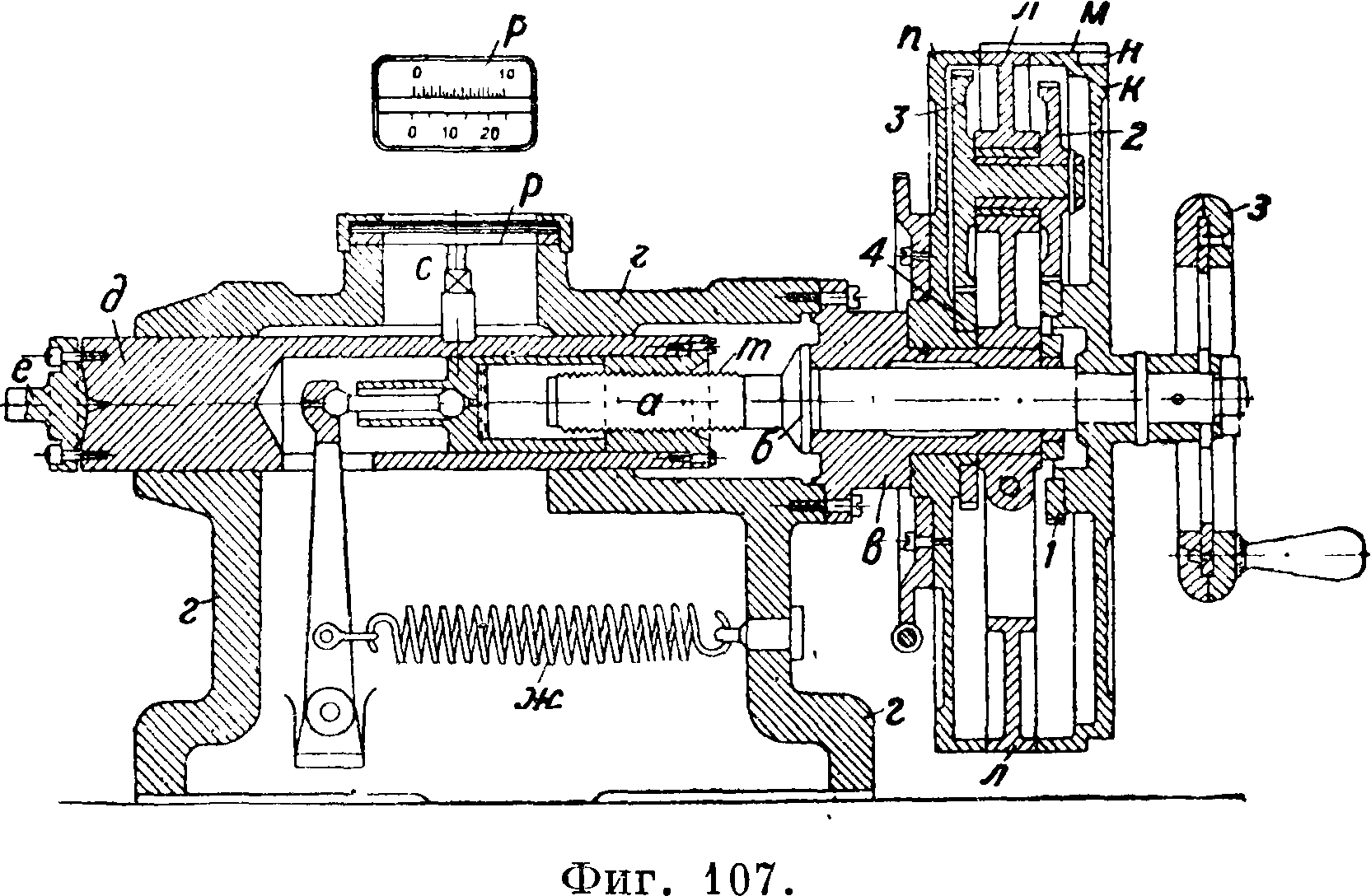

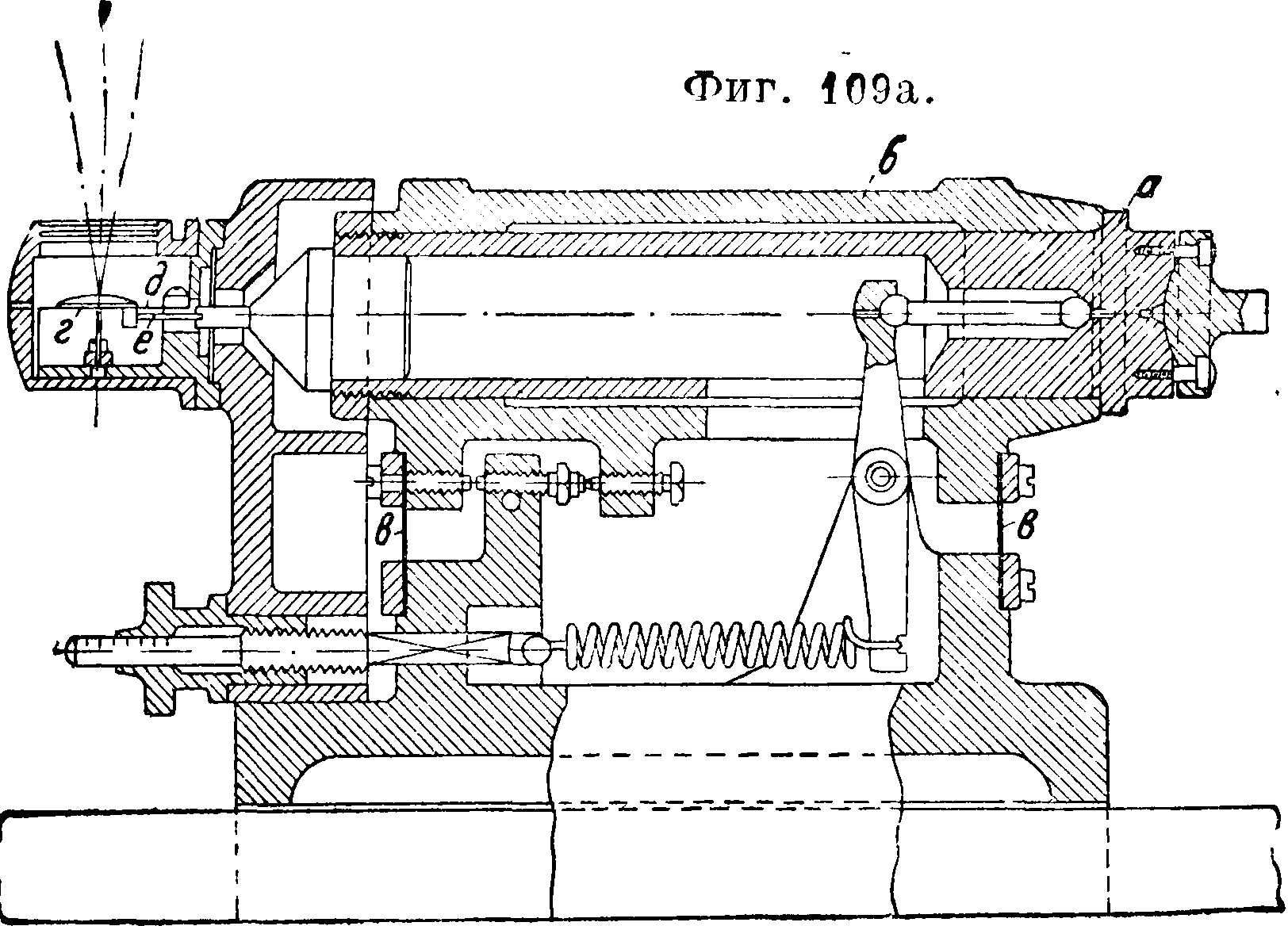

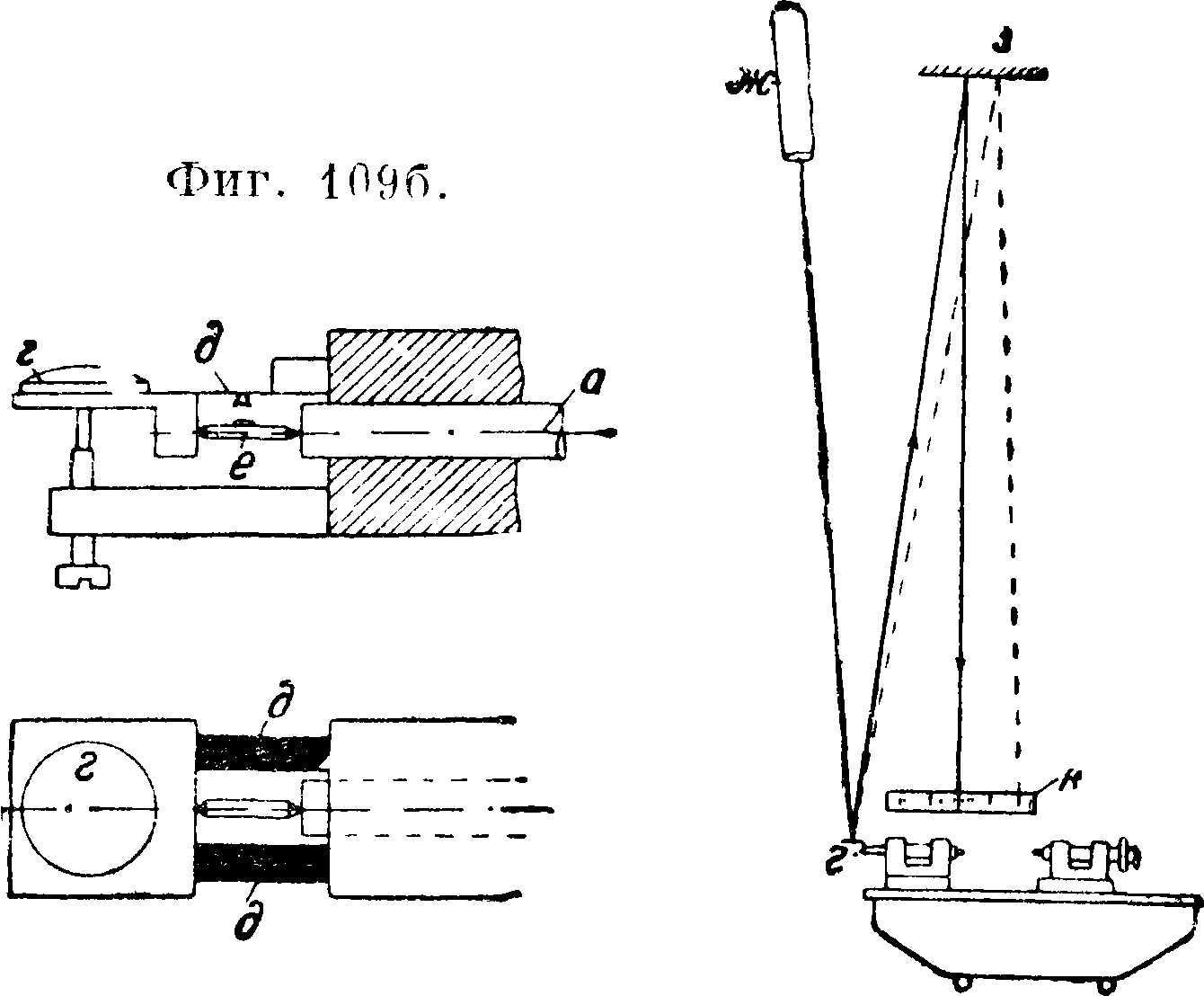

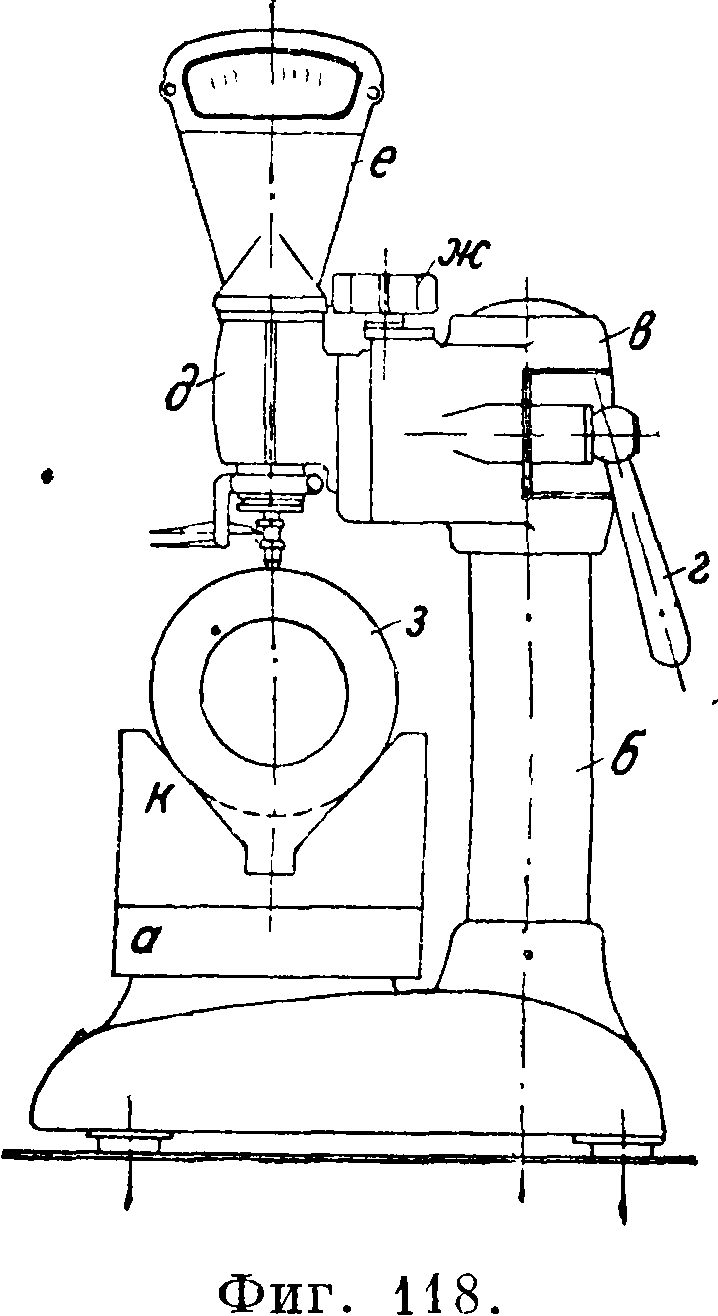

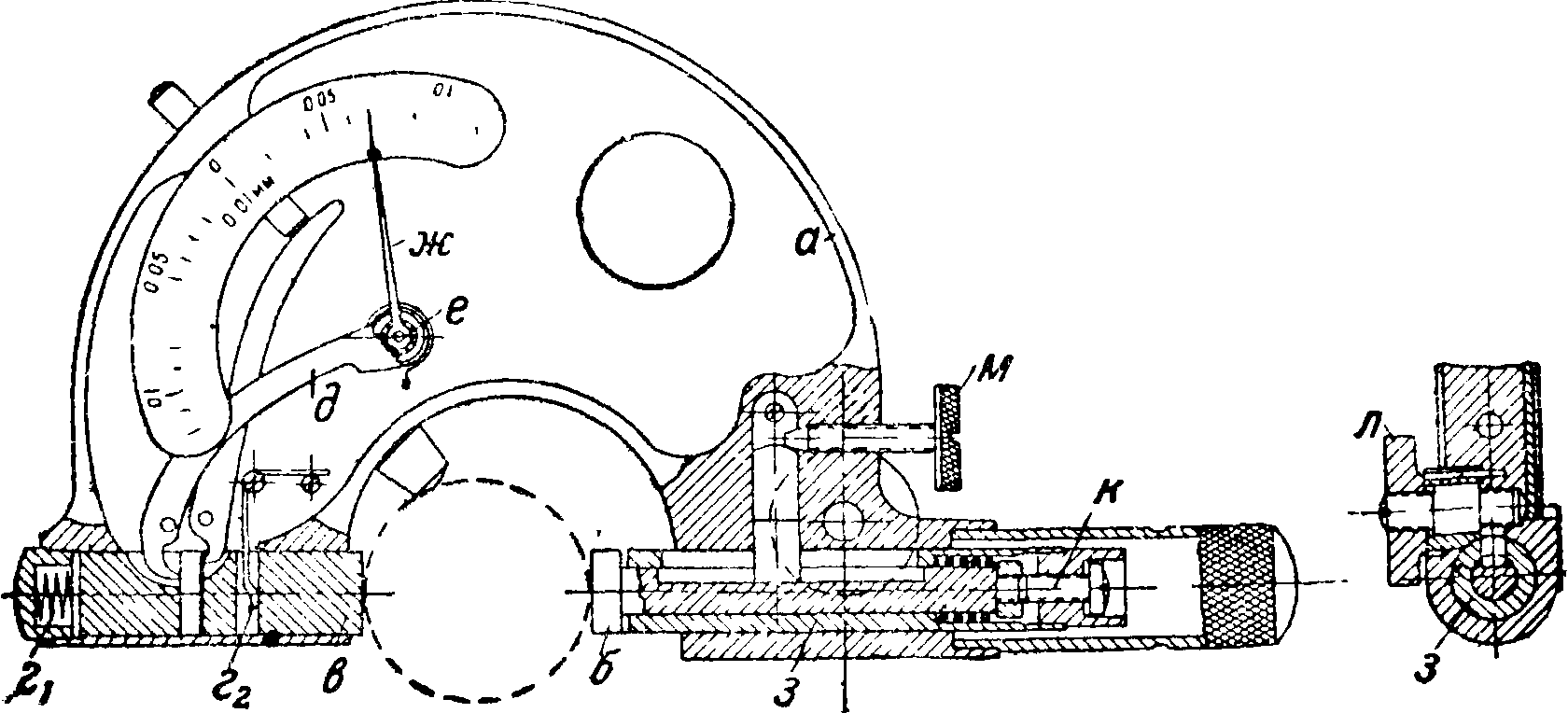

Б. Шкальные, или штриховые, механические И. и. характеризуются, с одной стороны, наличием шкалы, показывающей непосредственно в числах измеряемую величину, а с другой — применением исключительно механич. приспособлений для увеличения точности отсчета. Простейшими типами шкальных И. и. являются для измерения длин масштабы и масштабные линейки, для углов — транспортиры. Масштаб состоит из стальной закаленной линейки (фигура 75),

| 7l 8! 91 1 ll< | пгТтГЭТ5 ^ | ||

| tasfeaisfs | ililildililililililililililili_ |

Фигура 75.

на которой нанесены деления, обычно с одной стороны в миллиметров, с другой — в англ. дм. (надпись «London»). Размеры их (в миллиметров):

Мерная длина. 100 150 200 250 300 400 500 10С0

Ширина. 18 18 22 22 28 30 30 40

Толщина. 0,5 0,5 0,7 0,7 2,0 1,0 1,5 2,0

Толщина штрихов у масштабов, предназначенных для службы в цехах, равна 0,10—0,15 миллиметров т. о. точность отсчета равняется 0,3—0,5 миллиметров. Для более точных измерений применяют масштабные линейки, изготовленные из стальных полированных брусков, на которых нанесены деления (обычно только одно: или в миллиметров или в дм.). Размеры их в миллиметров приведены ниже:

Мерная длина. 600 1 0С0 1 500 2 000 3 000 4-0С0

Ширина. 30 40 45 50 55 60

Толщина. 6 8 9 10 11 12

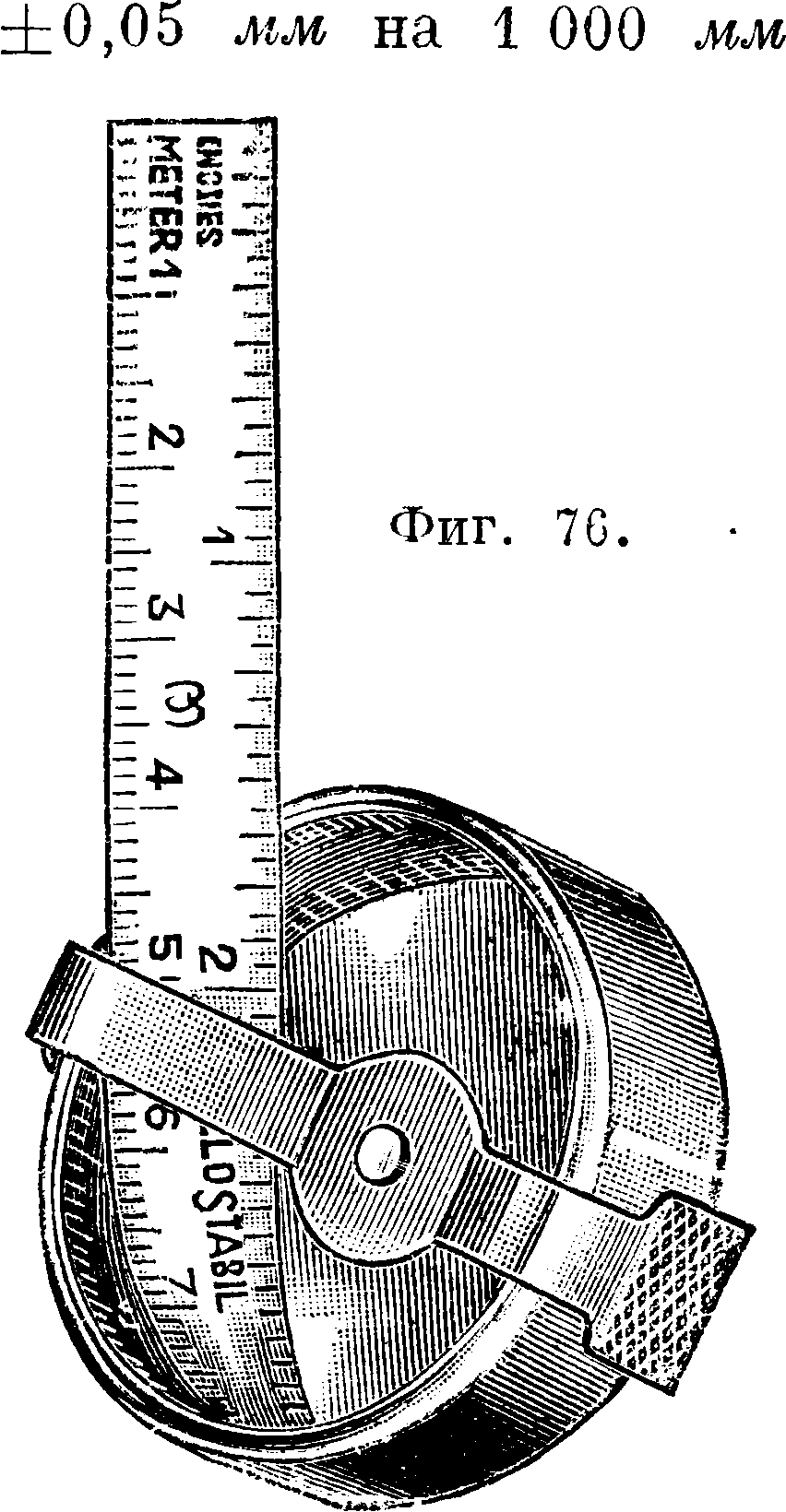

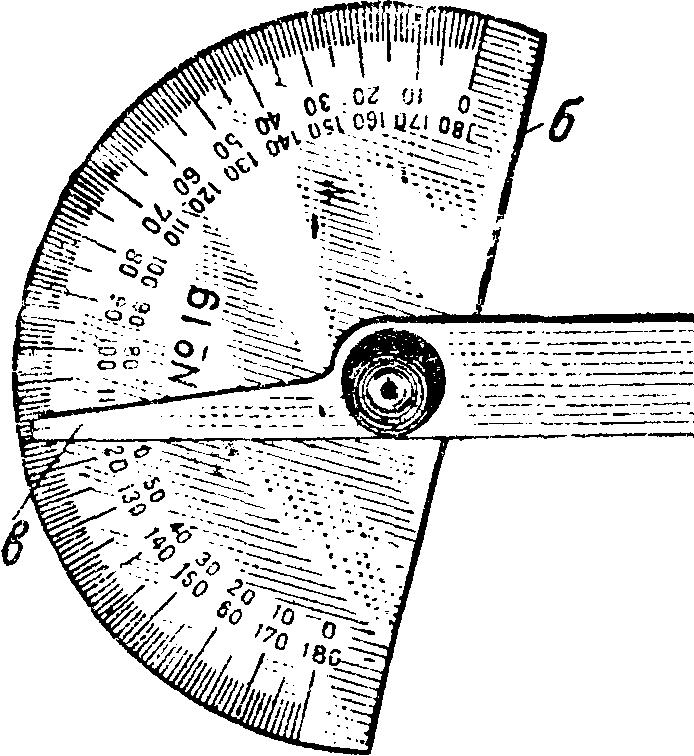

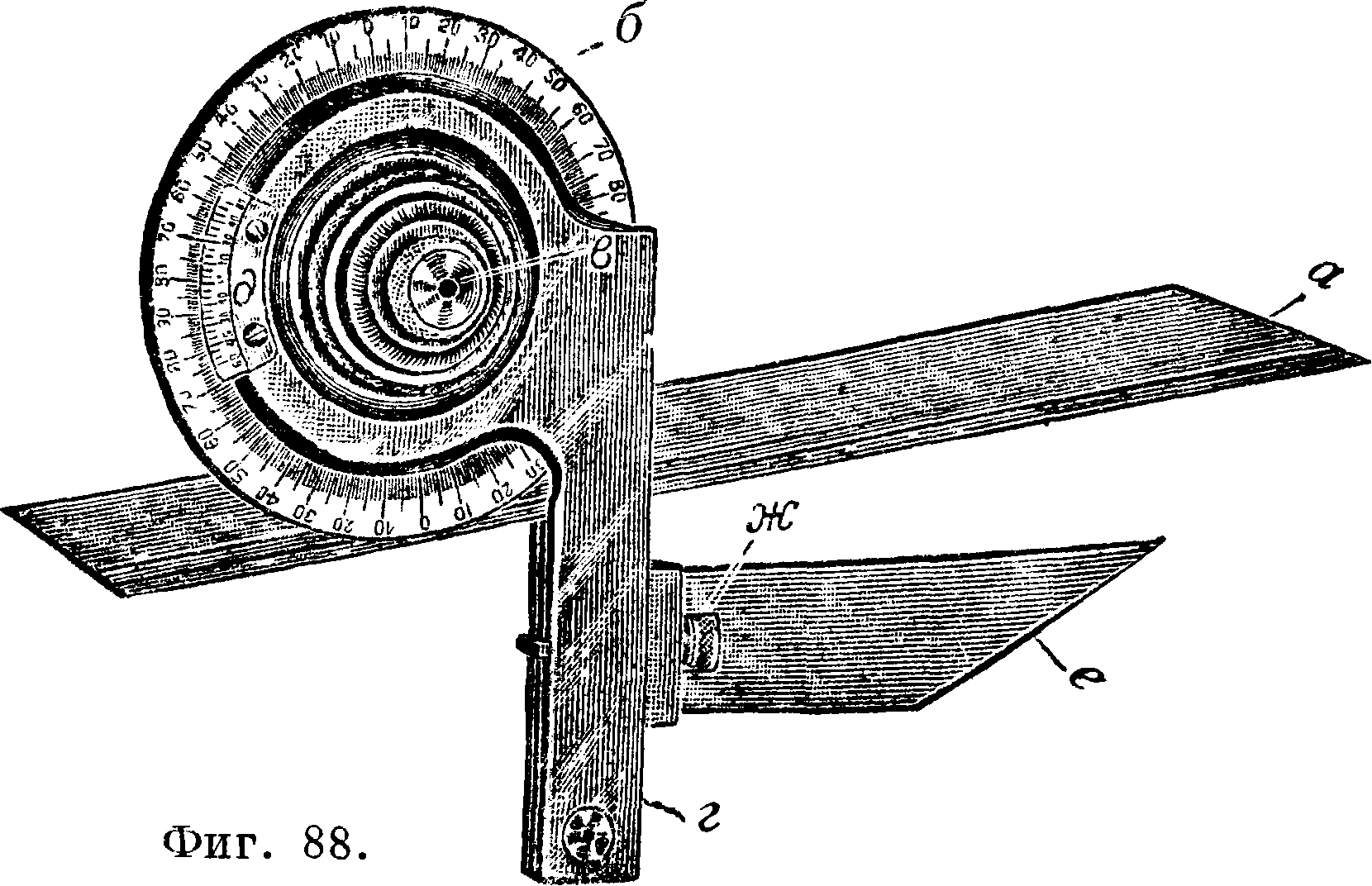

Точность делений для контрольных масштабных линеек равняется длины, для цеховых масштабов достаточна пониженная точность порядка ±0,15 миллиметров на 1 000 миллиметров. Толщина штрихов контрольных линеек равна 0,05—0,08 миллиметров. Очень удобны так называемые масштабы Роллостабиль (фигура 76), состоящие из тонкой стальной ленты, слегка согнутой в поперечном сечении, что придает ей достаточную жесткость для того, чтобы сохранять прямолинейную форму до длины в 2 метров одновременно она обладает способностью легко изгибаться в продольном направлении и объединяет т. обр. в себе преимущества ленточных и жестких масштабов. Для непосредственного измерения углов применяются

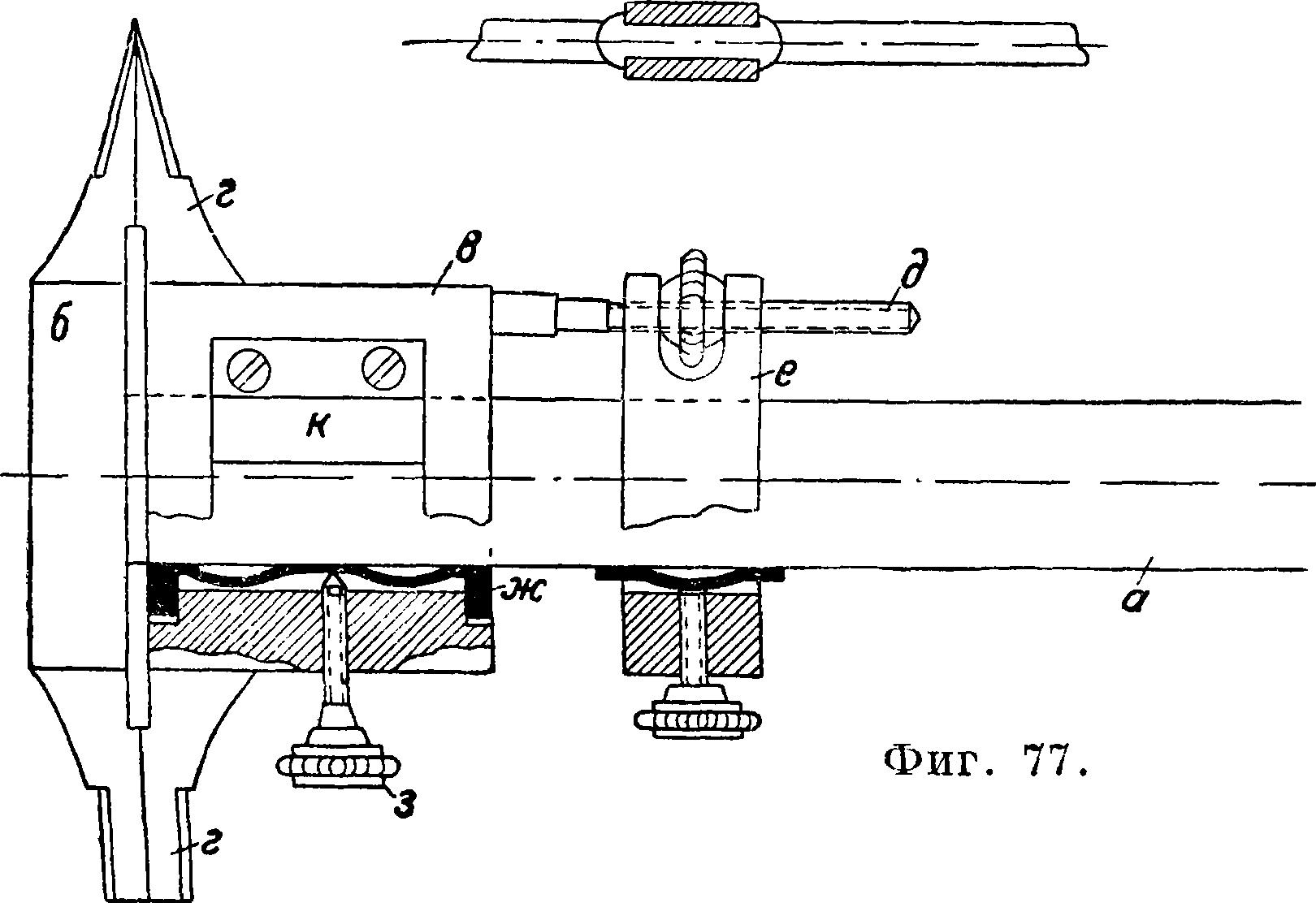

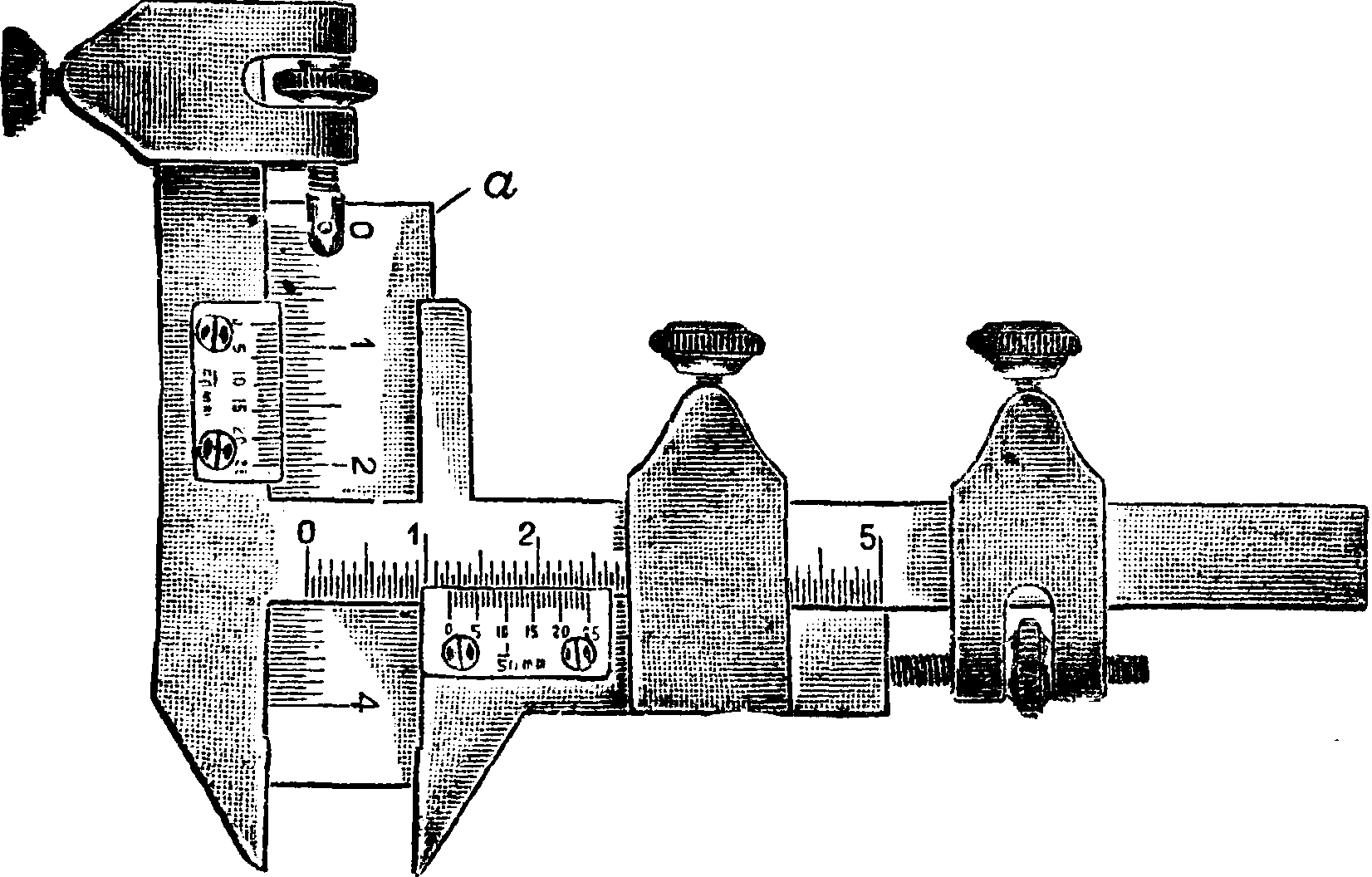

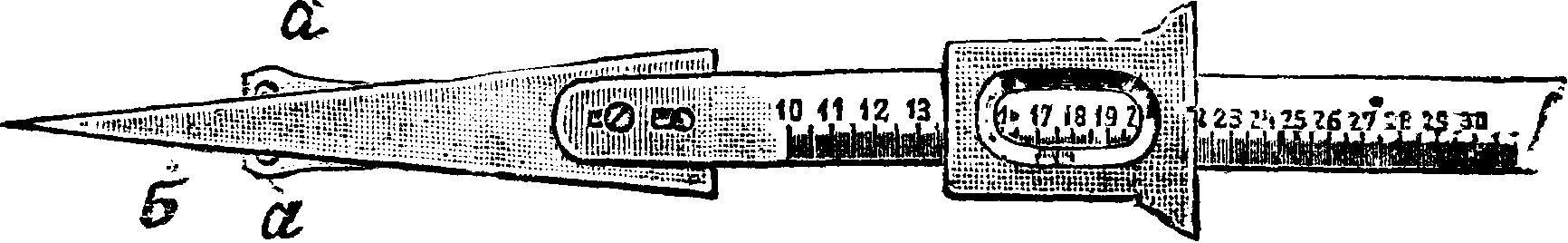

транспортиры (смотрите), получившие однако вследствие малой точности и гл. обр. неудобства отсчетов весьма малое применение в машиностроении. Следующая группа шкальных И. и. обнимает собой инструменты, у которых измерение производится Перемещением движка, причем результат измерения отсчитывается непосредственно на шкале. Основным инструментом этого класса является штангенциркуль, или ш т а н г е н (штангель), состоящий из линейки а с делениями (фигура 77), снабженной поперечиной

б, образующей неподвижную ножку, и из р а м-f и, или движка, с двигающейся по линейке и несущей подвижные ножки г. Для тонкого перемещения движка последний снабжен винтом д, гайка которого вращается в прорезе обоймы е, закрепляемой на линейке винтом; движок снабжен пружиной ж, удерживающей его от перекоса при движении и препятствующей сдвигу его по линейке при закреплении движка винтом з. Отсчет расстояния между мерными поверхностями ножек производится по шкале, нанесенной на линейке а, с помощью нониуса к (смотрите Верньер). У прецизионных штангенов нониус делается для отсчета 0,02 миллиметров при г/2-мм делении шкалы, у обыкновенных — деление 1 -мм и нониус для 0,1 миллиметров. Ошибки штангенов согласно приказу ВСНХ № 1350 от 11 /V 1930 г. не должны превы-

| шать след. | величин | (в миллиметров): | ||

| Точных штангенов до | 500 миллиметров.. | 0,02 | ||

| » | » » | 1 000 | ».. | , 0,04 |

| Технич. | » с нониусом 0,1 | до 1 000 миллиметров.. | 0,1 | |

| » | » » | » 0,05 | до 500 ». ., | 0,05 |

| » | » | до 1 000 ». ., | 0,10 | |

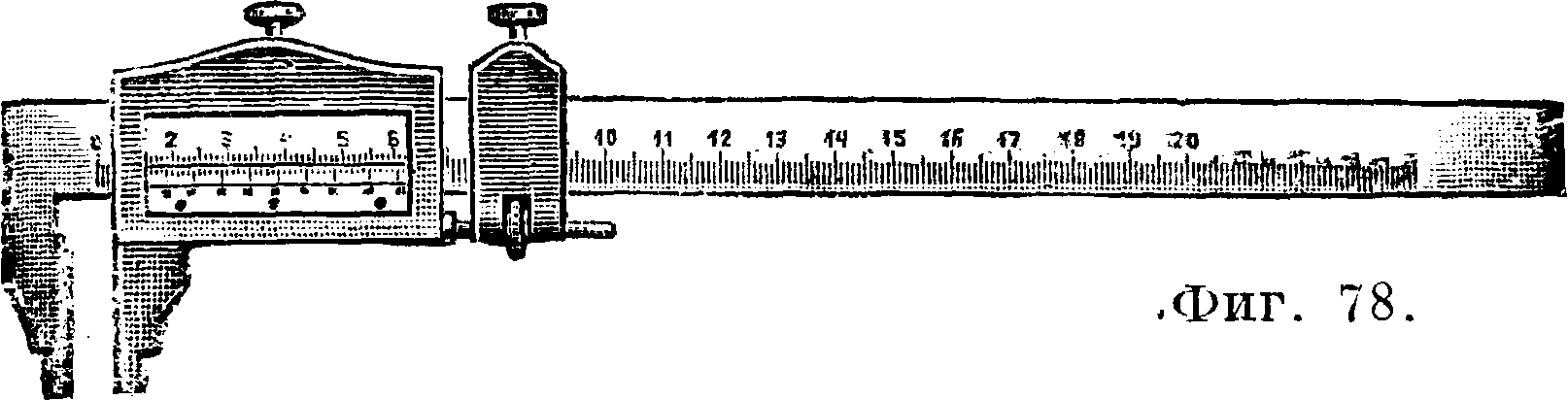

Изображенный на фигуре 78 штангец с нониусом на 0.02 миллиметров имеет 1 -мм деления, обусловливающие более длинный нониус, отсчет по которому однако облегчен в виду более крупных делений. Для внутренних измерений служат концы ножек, обделанные уступами; внешние цилиндрич. поверхности их имеют в сумме определенную толщину, обычно 5 или 10 миллиметров, которая должен быть прибавлена при измерении внутренних размеров к показанию нониуса. Технический штанген типа

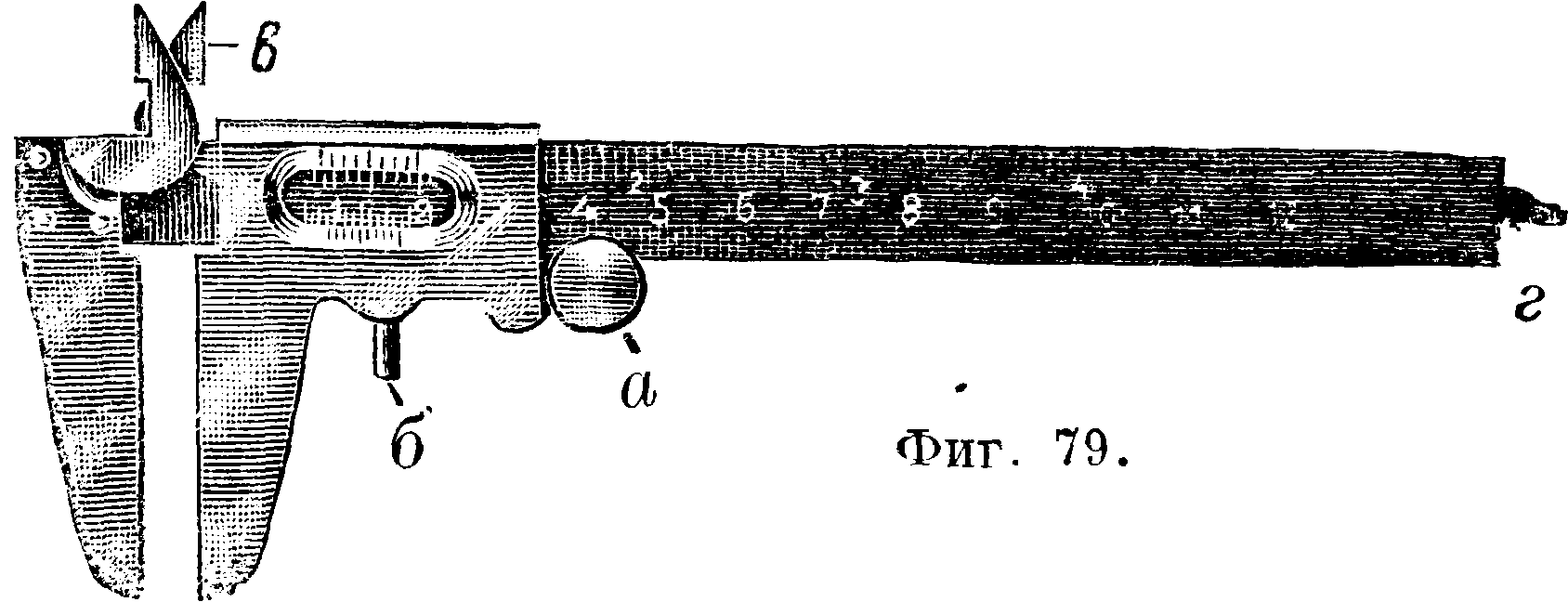

«Колумбус» изображен на фигуре 79, передвижение движка совершается колесиком а, вращаемым большим пальцем руки, а закрепление—рычажком б, ножевидные ножки в служат для внутренних измерений; с движком связан пруток г,

ходящий в канавке линейки и служащий глубомером. Ошибка штангенов от давления м. б. определена как сумма ошибок от изгиба линейки

и обеих ножек, считаемых для простоты телами равного сопротивления изгибу. Суммарная ошибка (фигура 80):

in=к=2 tg-=- + 2

где г — длина ножки, # — угол поворота крайних сечений линейки на мерной длине 1Х, — стрела прогиба ножки под действием силы Р.

h

Q

Prh.

Eh ’

Г

8 Pi* Eb2hl ’

jl· г О

где 1г — γ~ — момент инерции линейки шириной hx и толщиной bх, bг и h2 — толщина и ширина ножки у основания. Окончательно имеем

, 4Ρτ2Γ3Ζι, 4г Ί

fl3~ Е к/.? + ад!]· {щ

Каков порядок малости ошибки, видно из того, что у прецизионного штангена, имеющего следующие размеры: г — 6,0 см, bг=b2=0,25 см, й1 = 2,4 см, &3=2,0 см, при Ζ х=100 миллиметров и Р =

= 1 килограмм, ошибка /18 =

== 21μ, то есть лежит в пределах точности отсчета, которая является т. о. иллюзорной. Вообще штангены при тщательном выполнении и умелом пользовании могут давать Фиг 80

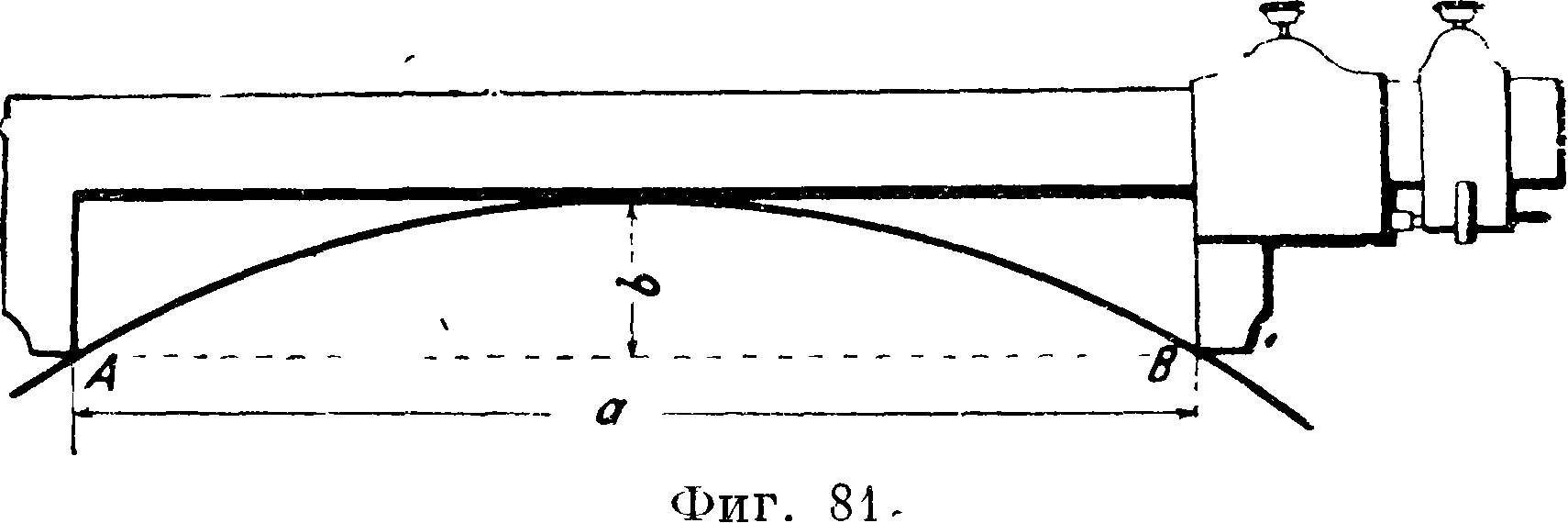

измерения самое большее с точностью до 0,03—0,05 миллиметров. Малая длина ножек штангена не позволяет непосредственно измерять диаметры, превышающие удвоенную длину ножек. В этом случае можно измерять расстояние АВ=а (фигура 81) при

условии одновременного касания окружностью ребра линейки. Зная длину ножек можно определить диам. D изделия по ф-ле

D=% + b. (40)

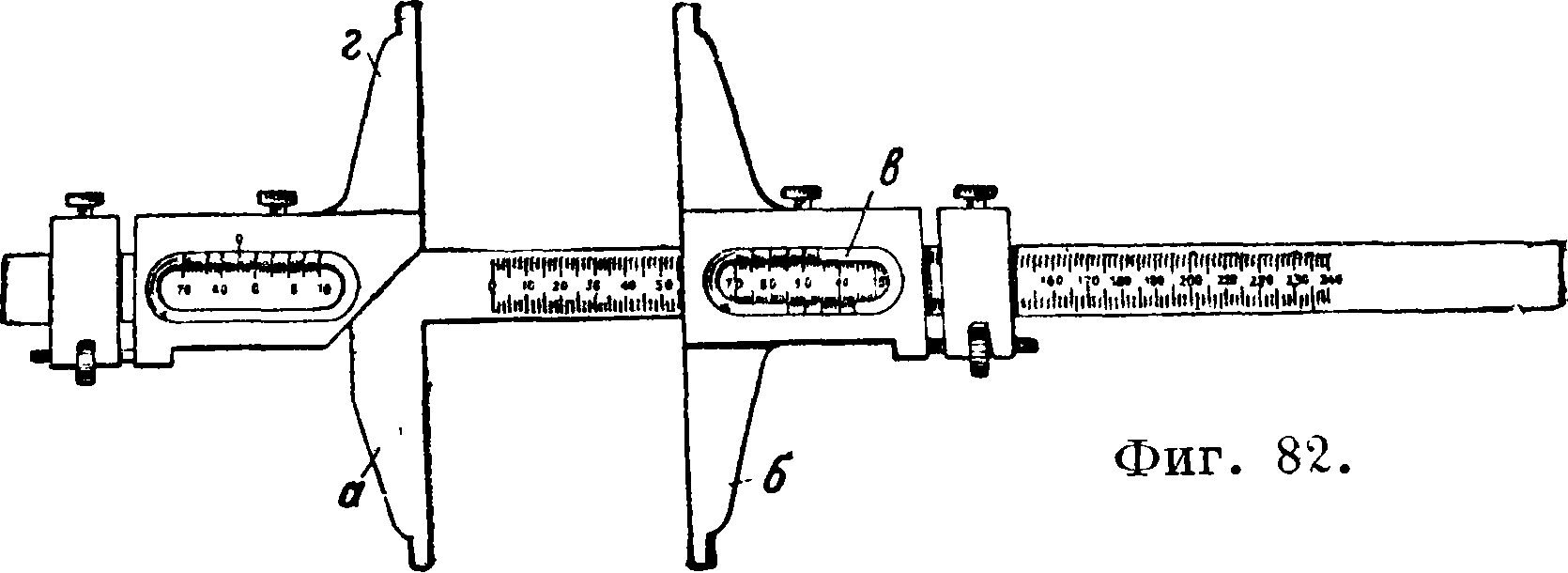

Существуют штангены, предназначенные для измерения шкивов, у которых шкала градуирована по формуле (40) непосредственно в диаметрах. На фигуре 82 изображен двойной штанген, заменяющий предельные калибры и применяющийся при

13

Т. Э. Дbп. т. работах по грубым допускам, когда точность, даваемая штангеном, бывает достаточной. Между неподвижной ножкой а и основной подвижной б устанавливают по нониусу в наибольший

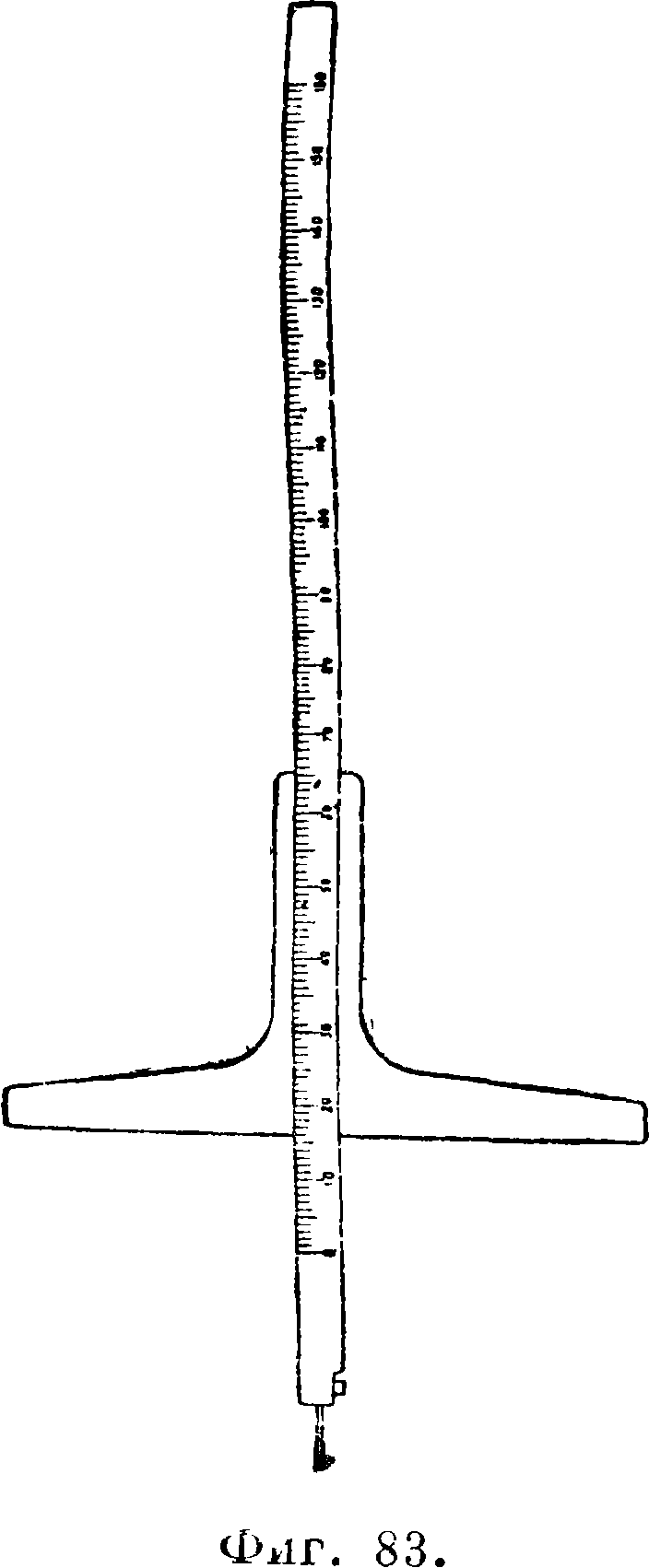

допустимый размер изделия; сдвигая вспомогательную ножку г на величину допуска, получают с другой стороны штангена браковочный размер. Для измерения углублений служит штанге н-г л у б о м е р (фигура 83), отличие которого от нормального штангенциркуля состоит в том, что неподвижная ножка отсутствует, а подвижная заменена поперечиной. Для воз

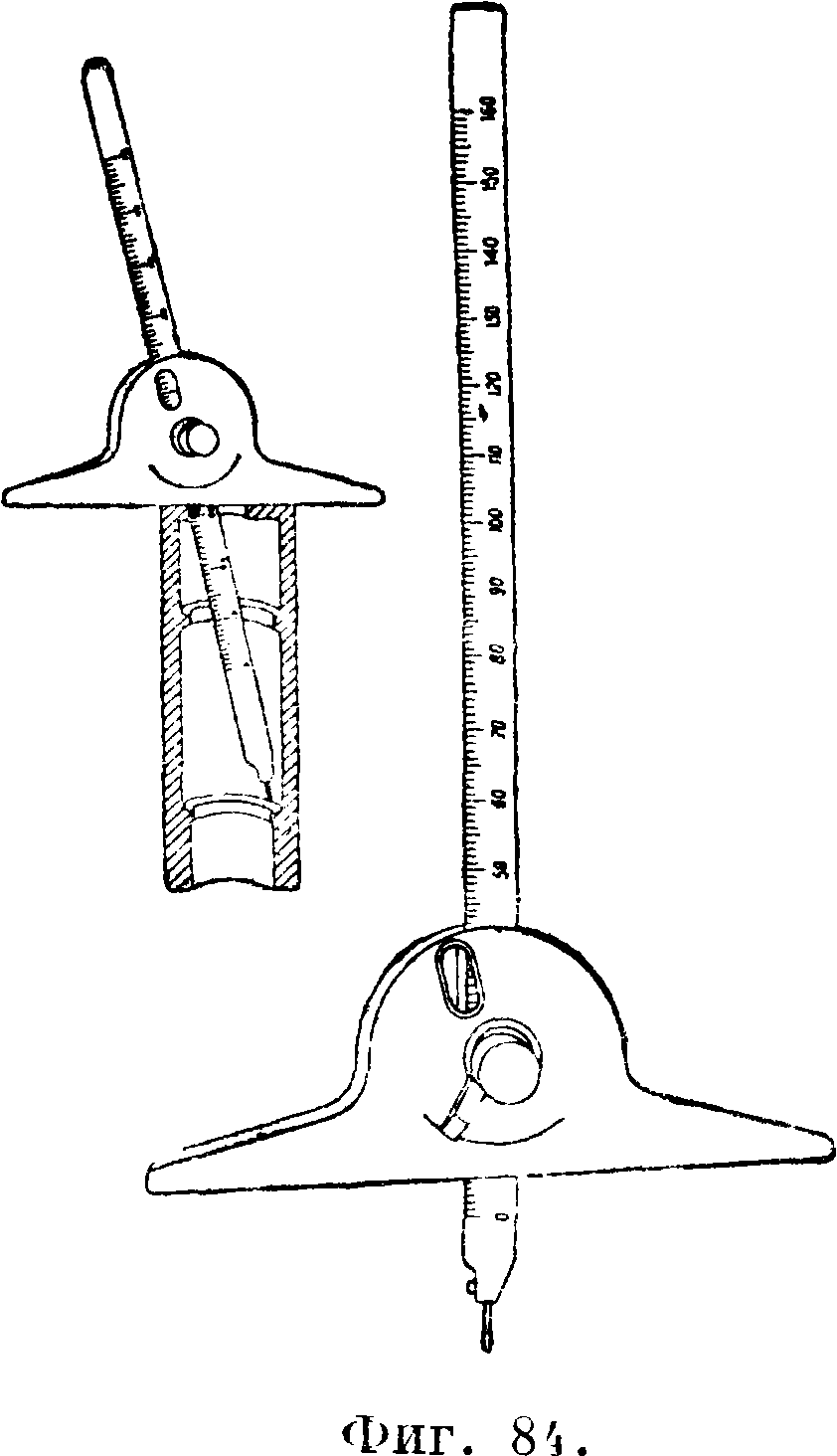

можности измерения положения внутренних уступов в отверстиях с меняющимися диаметрами име

ются наклонные глубомеры, у которые деления увеличены пропорционально, где φ — угол наклона линейки к вертикали. Изображенный на фигуре 84 наклонный глубомер может принимать три разных положения: вертикальное и два наклонных; для каждого имеется своя шкала,

Фигура 85.

причем окошечко для отсчета в рамке устроено так, что допускает отсчет только по той шкале, которая соответствует установленному наклону.

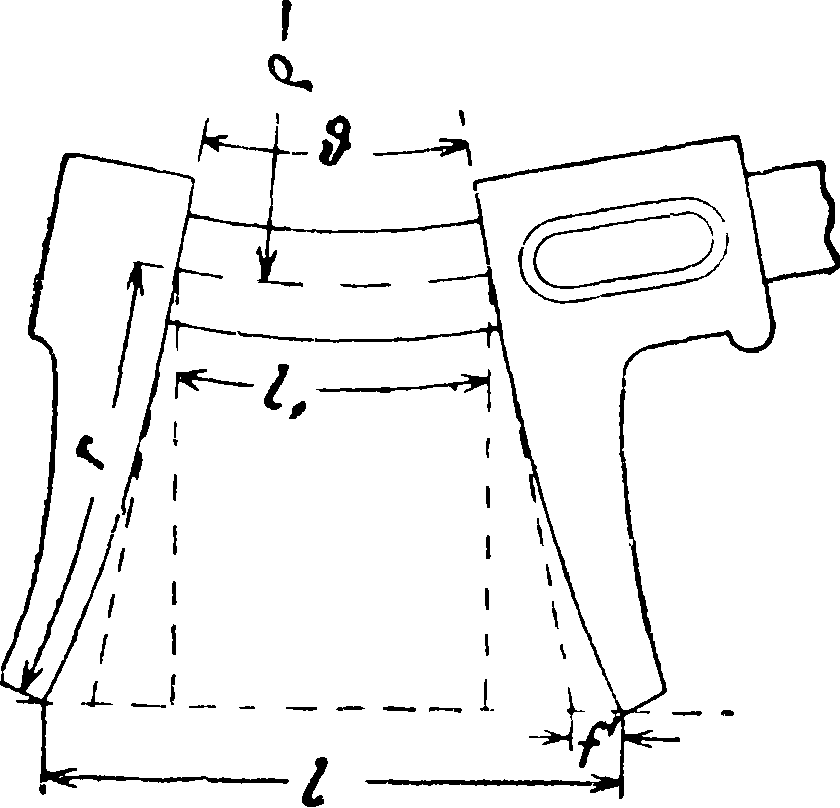

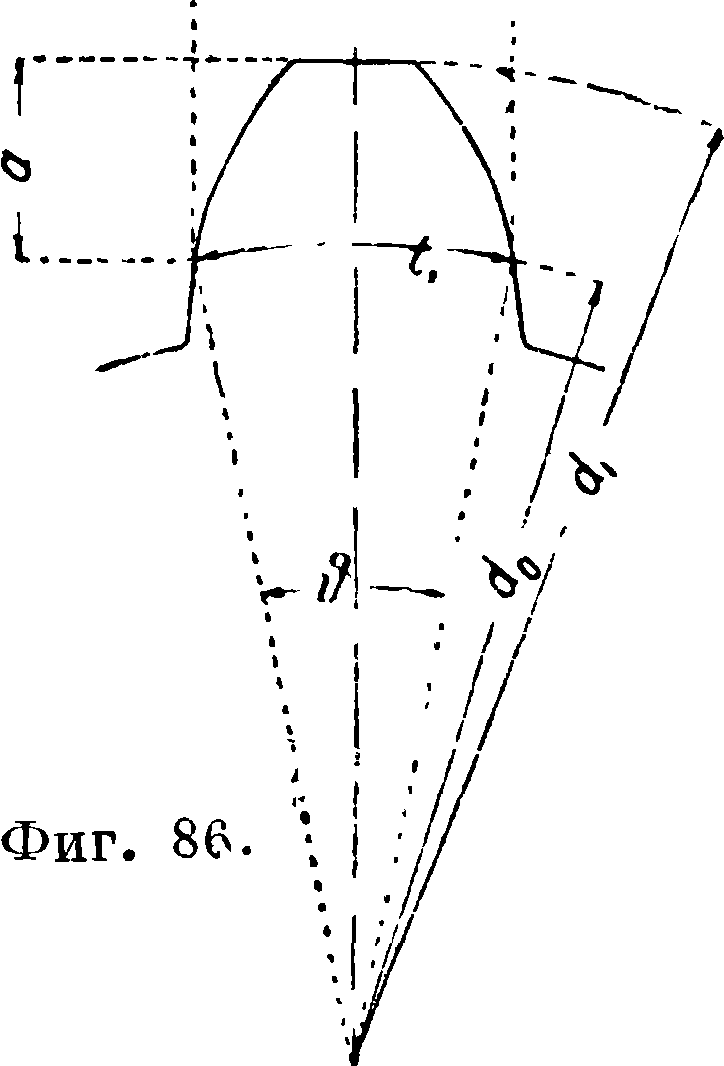

Для измерения толщины му диаметру применяется штанген-зубом е р (фигура 85), который состоит из нормального штангена с добавлением перемещающейся параллельно мерным поверхностям ножек линейки а, посредством которой устанавливается глубина измерения от головки зубца. Зная диаметр начальной окружности d0 (фигура 86) и определив измерением наружный диаметр колеса duполучаем при числе зубцов колеса, равном г, величину установки а для измерения толщины зубца на начальной окружности:

α=Ύ -т толщина b зуба по хорде, выраженная в толщине tx по начальной окружности, равна

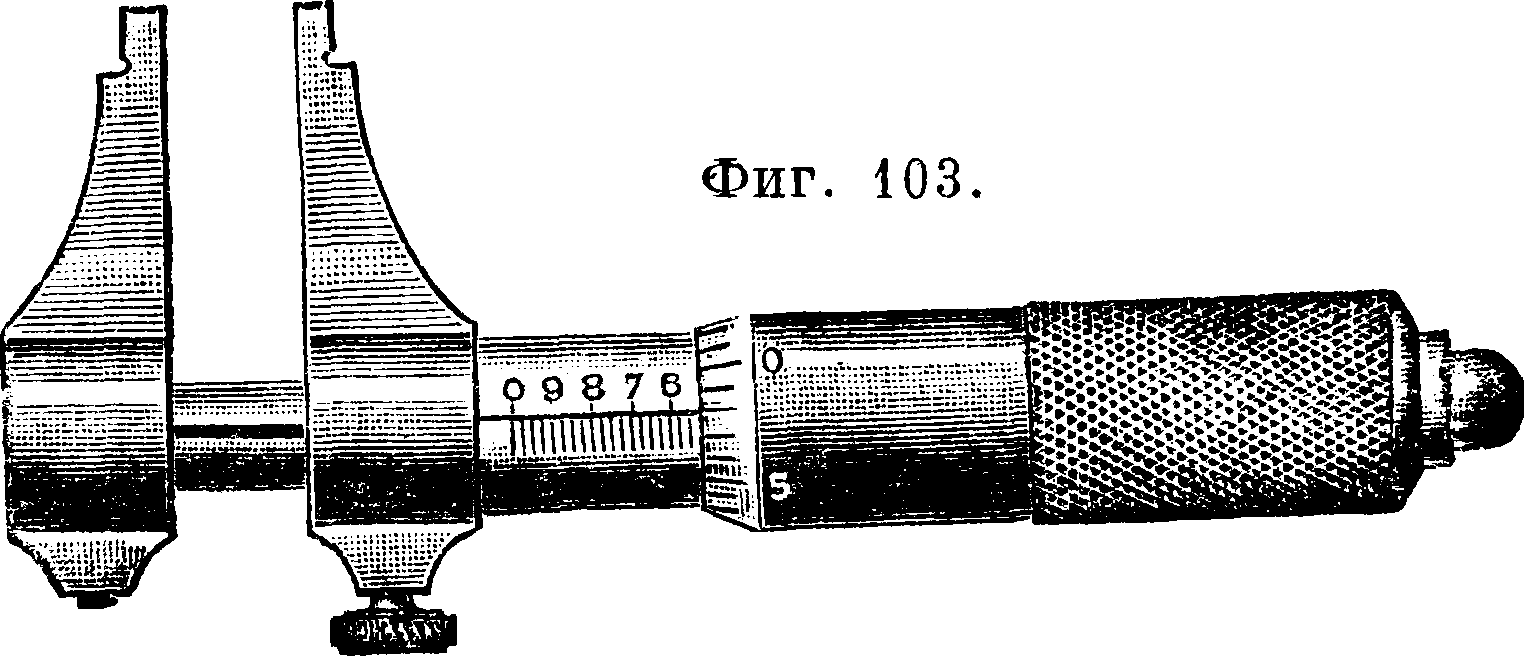

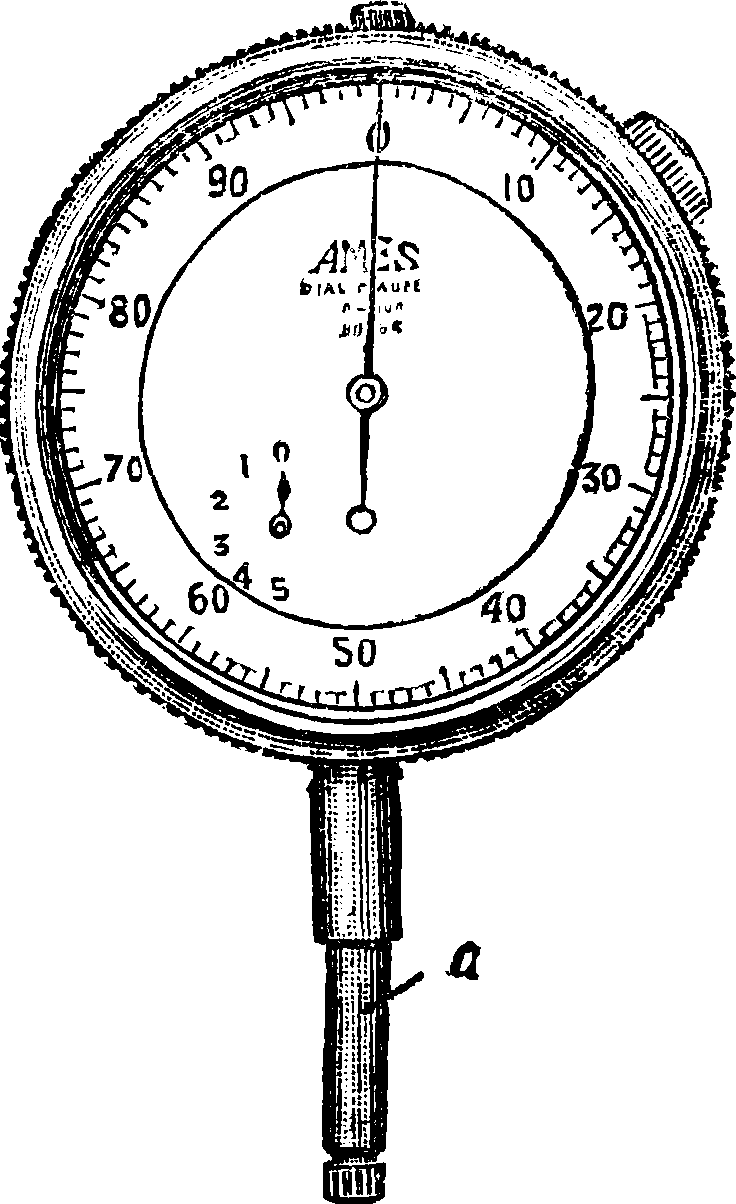

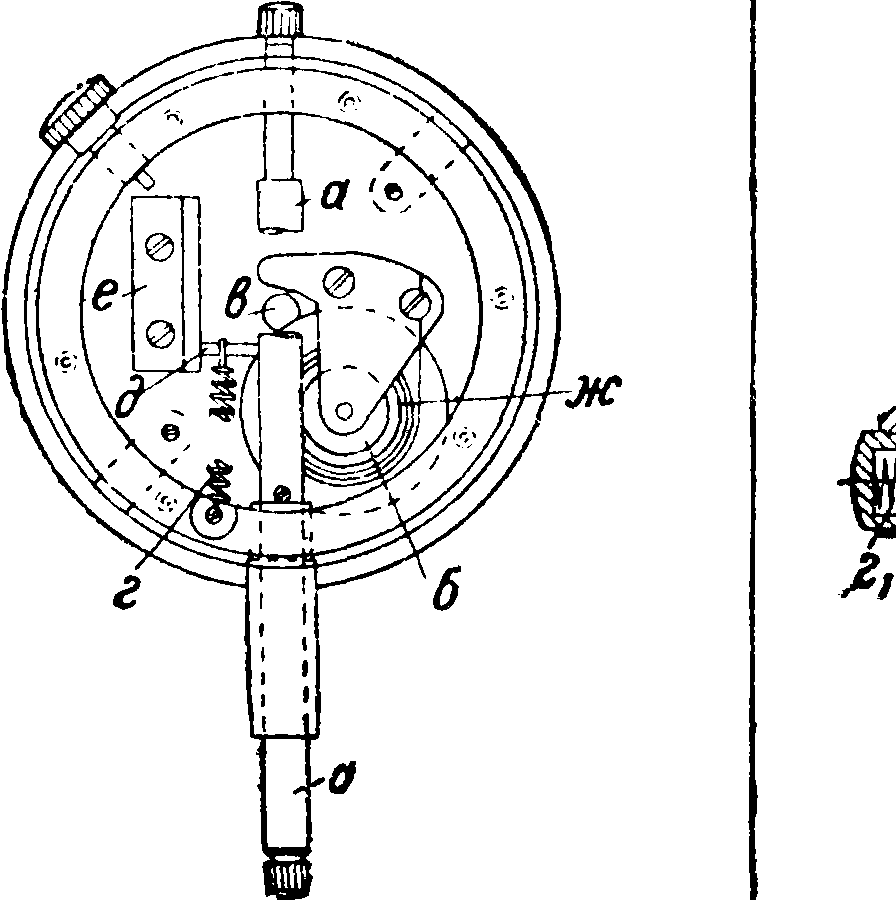

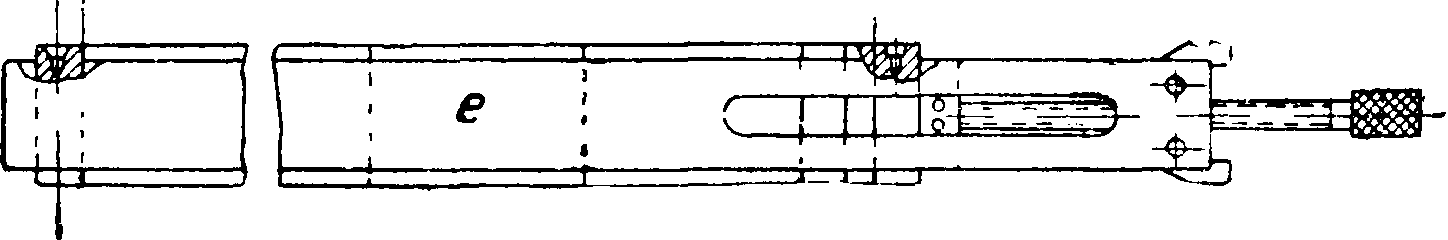

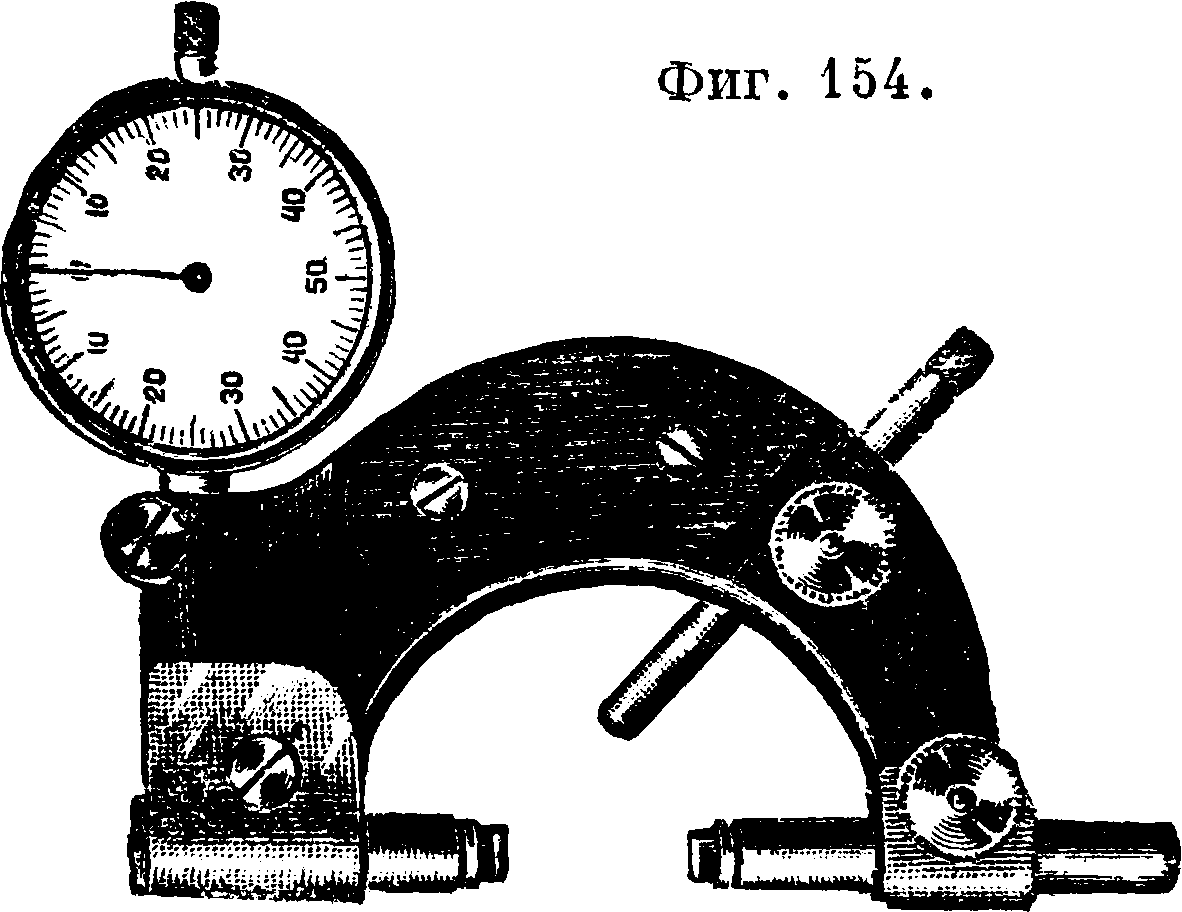

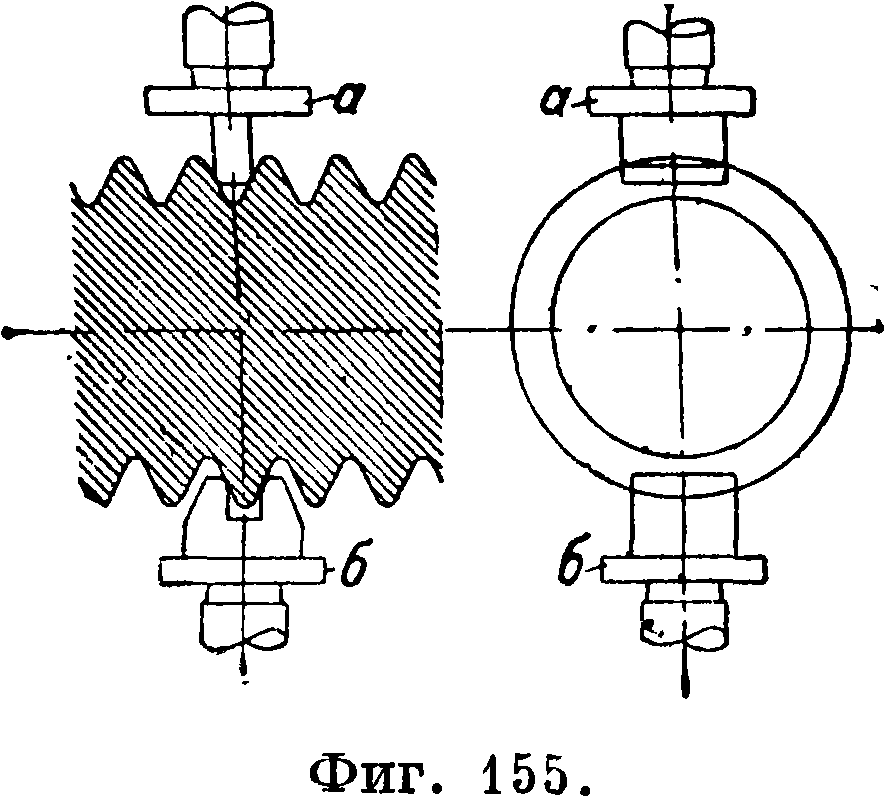

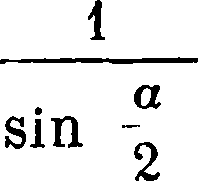

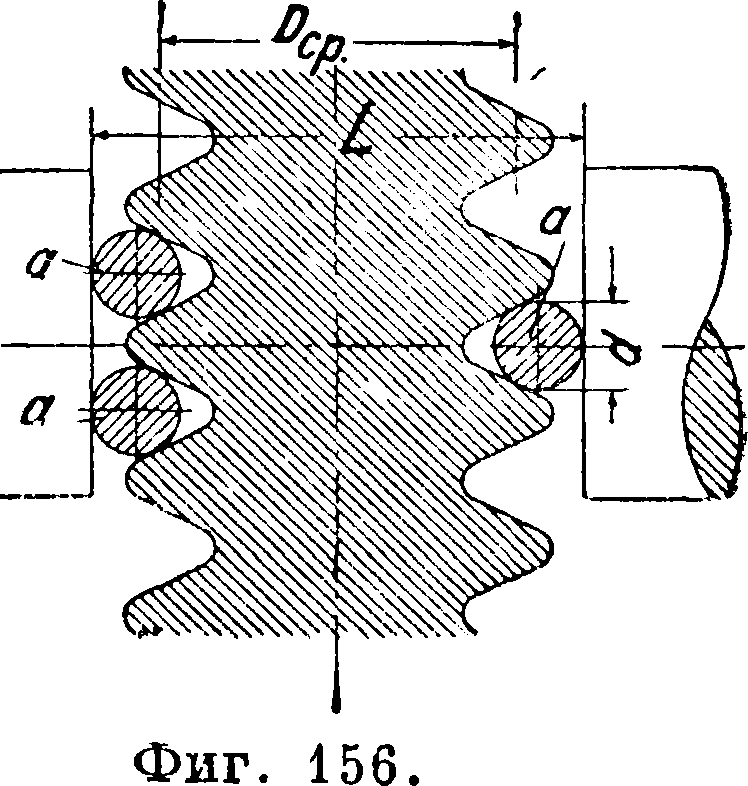

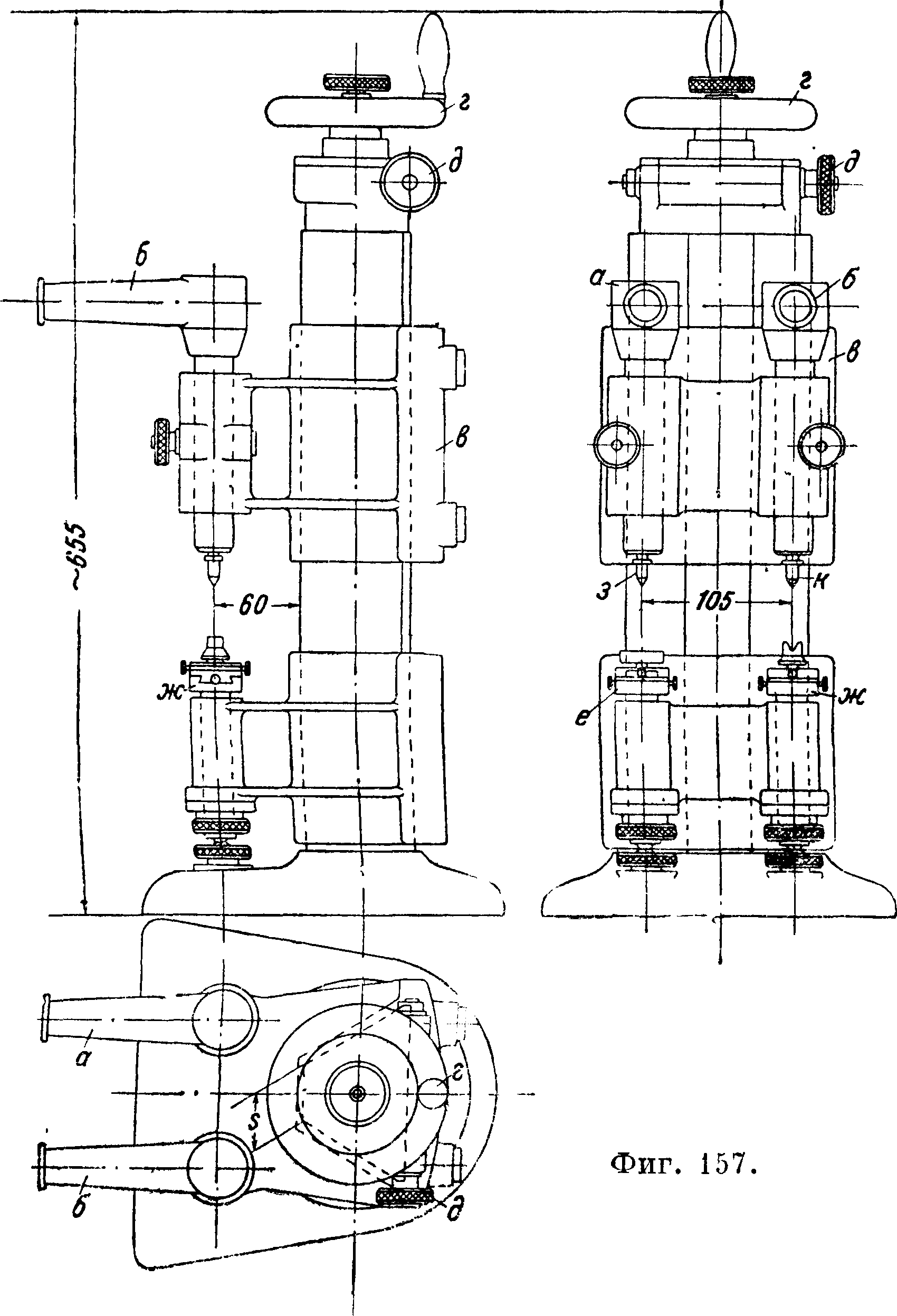

b=d0 sin — ^ ιχ — 2^-2 + pgQj4 — ··· ); (42)