> Техника, страница 48 > Изразцы

> Техника, страница 48 > Изразцы

Изразцы

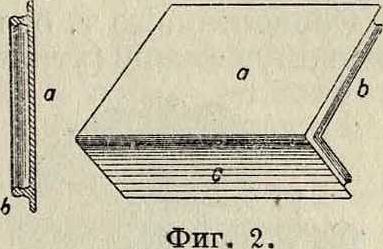

Изразцы, облицовочный материал для комнатных печей; И. состоят из пластины а .и румпа Ь (фигура 1). Поверхность пластины, противоположная румпу (то есть при заделке наружная сторона), почти всегда покрывается глазурью и делается или совершенно

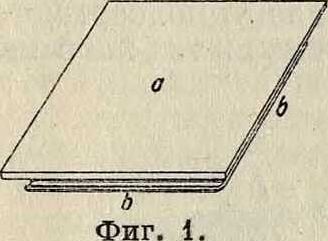

гладкой или же с рельефными украшениями. Румп, находящийся на задней стороне И., представляет собой четырехугольное кольцо с округленными углами и служит для при-мазывания И. к кладке печи, причем внутренность румпа заполняется кирпичным щебнем с раствором. Кроме обыкновенного И., изображенного на фигуре 1, вырабатывают еще угловые И. (фигура 2), а также карнизные. И. должны прежде всего выдерживать без повреждений и вообще существенных изменений быстрое нагревание печи. Для изготовления И. могут служить любые пластичные, дающие не слишком сильную усадку при обжиге, глины. Натуральный цвет глин для приготовления И. роли не играет, т. к. обыкновенно наружная поверхность И. покрывается белою или окрашенною, но не просвечивающею, глазурью или же ангобом (смотрите), покрытым в свою очередь прозрачною свинцовою глазурью. В отношении состава изразцовых глин следует отметить существенное влияние на качество приготовляемых изразцов содержания в них углекислой извести. Опыт показал, что для изразцовых масс допускается в среднем содержание .25—30% углекислой извести. Обыкновенно в качестве сырья для И. пользуются природными мергелями, и для получения изразцовых масс надлежащих качеств смешивают между собою различные глины и мергели. В случае недостатка углекислой извести в глине последняя м. б. обогащена углекислой известью добавкой к ней природного известняка или мела. Крупнозернистые песчаные примеси в глинах вредны для изготовления И., и поэтому должен быть удалены путем отмучи-

вания. Однако, к отмучиванию изразцовых глин прибегают лишь в самых крайних случаях, т. к. эта операция существенно удорожает производство И. Более применим технически и более выгоден прием пропуска глины с крупнозернистыми примесями через бегуны или вальцы, где эти примеси измельчаются и одновременно тесно смешиваются с глиной. Примерный состав изразцовой глины следующий: 47,86% Si02; 11,90% А1.,03; 5,18% Fe203; 25,40% СаС03; 1,71% MgO; 3,66% щелочи; 4,64% воды.

Подготовка массы заключается в от-мучиваниц глины, если этого требует состав последней, и в перемешивании глины с добавляемыми к ней другими глинами, мелом или песком. Последний приходится прибавлять в тех случаях, когда глина жирна и ее не удается сделать достаточно формующейся добавкой других тощих глин. Тщательное перемешивание массы необходимо для получения доброкачественных И., особенно когда в состав массы входит несколько различных по свойствам материалов. При отмучивании глины удается значительно лучше перемешать массу, но зато в дальнейшем процесс усложняется работой по удалению избытка воды. Для удешевления процесса обезвоживания жидкой глиняной массы после отмучивания ее собирают в отстойные бассейны и дают глине отстояться. Воду сверху сливают, а оставшуюся густую массувысушивают до нормальной консистенции формующегося теста. Полученное тесто пропускают обыкновенно через вертикальную глиномятку (смотрите) несколько раз, после чего масса готова для формовки.

Формовка И. может быть ручная и машинная с помощью прессов. При ручном способе формовку И. можно вести двояко:

1) пластину и румп готовят отдельно, затем подсушивают (до состояния кожи) и тогда соединяют вместе с помощью жидкой массы;

2) и пластину и румп формуют и тотчас же соединяют вместе. В последнем случае обычно после высушивания перед обжигом И. подвергают шлифовке. Формовка пластины производится на гончарном круге, употребляемом в гончарном производстве, причем для получения правильных размеров пластины пользуются металлическими или железными формами.

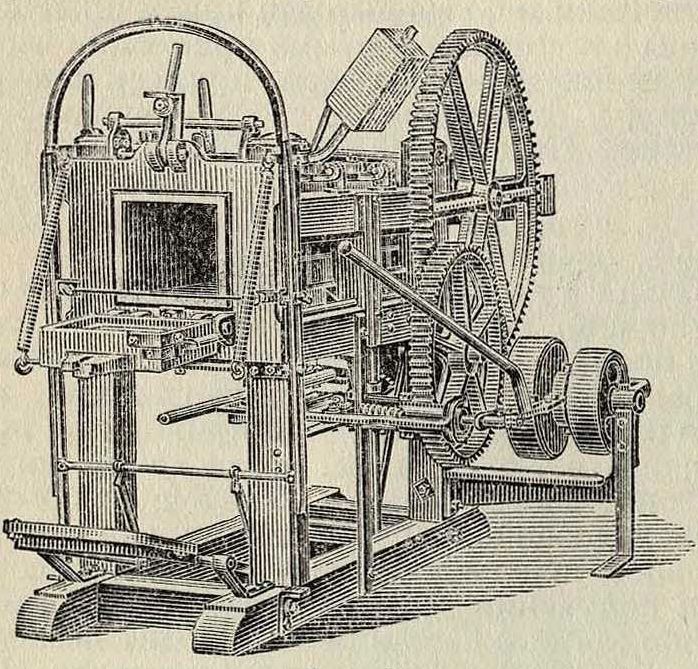

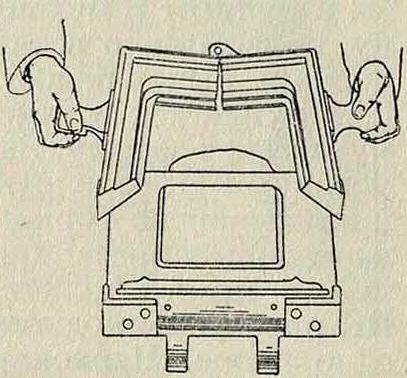

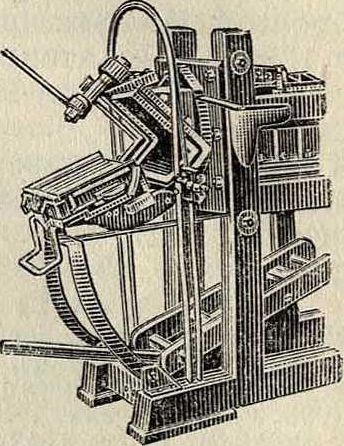

Для механич. формовки И. употребляют специальные (обыкновенно ящичные) прессы с ручным и механическ. приводом. Глину, помещенную в такой пресс, с помощью поршня выдавливают через соответствующий мундштук и втискивают в прижатую к мундштуку форму. Затем проволокой сформованный И. отделяют от всей массы глины и вынимают из формы. На фигуре 3 изображен изразцовый пресс Дрешера. Одной зарядки такого пресса может хватить на 30 штук И., прессуемых одновременно с румпом как одно целое. Первоначально формы готовились из гипса и для прочности связывались железными полосами. Они не требовали смазки маслом и давали И. с равномерной поверхностью. В последнее время формы начали делать металлические, гл. образом бронзовые. Перед наполнением глиной металлич. формы смазывают маслом, чтобы сформиро-

ванные сырые И. можно было легко вынимать из форм. Производительность такого пресса при двух рабочих—120—180 прямых кафелей и 80—95 углов в 1 час. В прессе

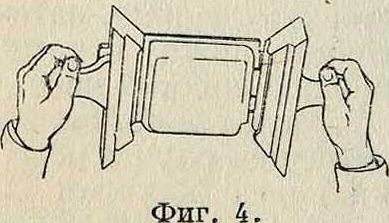

Фигура з. фирмы Дехерт и с-ья имеется приспособление для выемки сформованных изразцов, для чего форма делается составной и укрепляется на общей плите; плита, как и в предыдущем случае, делается откидной и при формовке прижимается к мундштуку пресса помощью перекидного рычага. На фигуре 4 показаны отдельные части составной формы для этого пресса. При этом устройстве часть формы с сердечником для румпа позволяет после формовки снимать готовое сырье и выкладывать его пластиной книзу. Если же требуется после рас-формовывания выложить готовый И. на румп, то пользуются особым грейфером, изображенным на фигуре 5, которым отформованный И. подхватывается за румп, вынимается из формы и ставится пластиной кверху. Для формовки углов на прессе намонтировывается специальный мундштук, к которому во время формовки нажимается соответствующих очертаний форма. На фигуре 6 показан пресс для формования углов.

После формовки И. сушат; так как при процессе сушки И., особенно с гладкими (без рельефов) поверхностями, ко-- робятся и искажают Фигура 5.

свою первоначальную форму, то они в состоянии еще не вполне сухом подвергаются обработке, имеющей целью исправление дефектов сушки и сообщение им правильной и ровной поверхности, толщины и углов. Для этого подсушенные И.

прихлопывают поверхностями о твердые полированные плиты из чугуна, гранита или мрамора, затем заглаживают деревянными правилками и, наконец, строгают и полируют специальными полировочными ножами и скалками. Углы, кроме шаблонам и соответственно исправляют. Всю эту дополнительную обработку И. нужно производить при таком состоянии сухости, когда изделия хотя и сохраняют еще известную мягкость в обработке, но уже не имеют при дальнейшем высушивании склонности к усадке. После этих операций делается подправка поверхностных недостатков с помощью тестообразной массы, смешанной с шамотом, и, наконец, поверхность изразца заглаживается мокрой губкой или кожей; после этого изразец высушивают и иногда протирают наждачной бумагой.

Обработанные т. о. изделия подвергаются первому обжигу (утильному) в тех же самых

Фигура 7.

печах, в которых производят и окончательный обжиг глазурованных И. Так как при этом обжиге трудно избежать нек-рого искривления поверхностей изделия, особенно гладких, то после обжига необходимо И. подвергнуть шлифованию, чтобы иметь совершенно ровные поверхности и чтобы растекание глазури по поверхности было вполне равномерным. Эта операция при ручном способе сопряжена с трудностями, которые при шлифовании сырых изразцов не имеют места, и, кроме того, неизбежное выделение пыли при этой операции отражается на здоровья рабочих, занятых этой обработкой. Эти затруднения устраняются применением специальных шлифовальных машин, в кото-.рых движется шлифующая плита, а И. или

| JL | Р | л. |

| V-, .у" | ||

| J | тл о о | о |

| х | ||

того, проверяют по

Фигура 6.

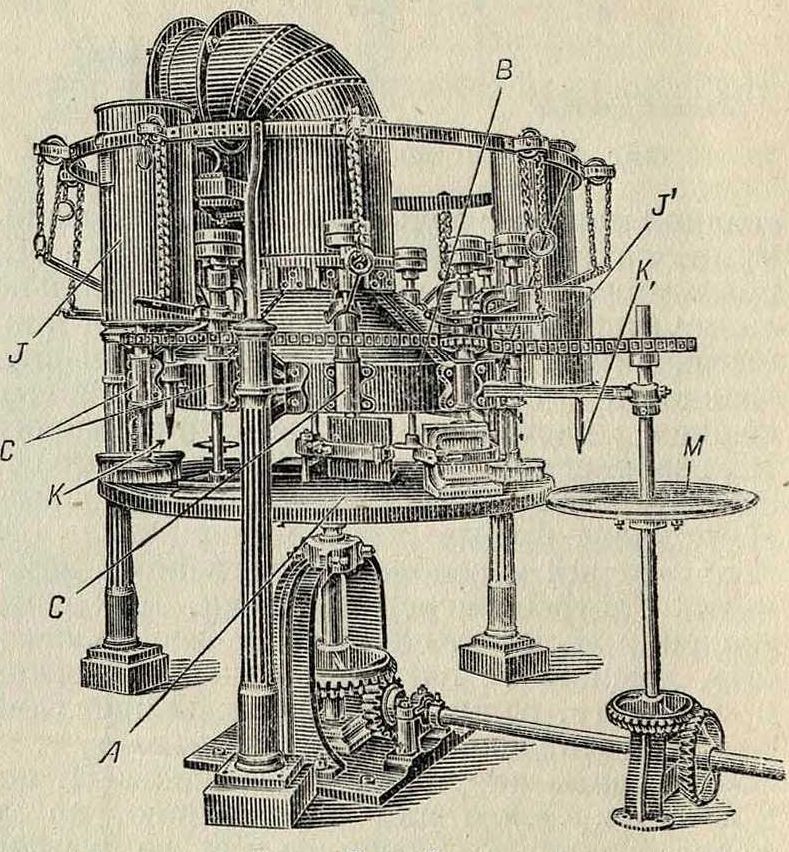

остается совершенно неподвижным или же имеет только вращательное движение. На фигуре 7 представлен тип шлифовальной машины для обожженных изразцов, состоящей из медленно вращающейся железной плиты А, над которой на колоннах помещается особое кольцо В с примонтированными гнездами для ползунов С, которые в свою очередь опираются на обоймы, охватывающие шлифуемые И. С помощью цепи (пли зубчатого колеса) валы ползунов приводятся во вращательное движение, которое м. б. приостановлено для каждого вала в отдельности особыми рычагами. При сухом шлифовании верх машины устраивается конусообразным и трубой сообщается с эксгаустером для отсасывания пыли. Для хранения песка, необходимого при шлифовании, машина снабжена 3—4 цилиндрич. сосудами J, из которых песок стекает на шлифовальную плиту по трубам К. При мокром шлифовании устройства для отсасывания пыли не требуется, и на его место на машине намонтировывается сосуд с водой. Рядом с большой шлифовальной плитой устраивается еще малая М для шлифования вручную места сгиба углов. Для этой плиты имеется сосуд с песком J и к нему спускная трубка Кг. Производительность машины при 10 ползунах колеблется от 800 до 2 000 штук в день в зависимости от твердости шлифуемых поверхностей и шлифовального песка.

Глазурование. И. перед вторым обжигом покрываются глухой белой или окрашенной глазурью (смотрите)—свинцовой глазурью, в к-рую для заглушения вводится окись олова или криолит. Примерный состав глазури для И., выраженный в зегеровской формуле, следующий: 0,1 Na2O;0,2 СаО; 0,7 РЬО;

2,8 Si02; 0,2 В203; 0,5Sn02. Получается эта глазурь предварительным сплавлением следующих материалов:

Свинцово-оловянной золы (полученной из 29 ч. олова и 71 ч. свинца). 232 ч.

Буры кристаллической..40 »

Известняка или мела..20 »

Кварцевого песка. 168 »

Поваренной соля..20 »

Итого.. 480 ч.

В отношении состава изразцовых глазурей можно придерживаться следующих общих правил. Глазури для масс с большим содержанием извести должны иметь такое количество кремнекислоты, чтобы при плавлении они не могли извлекать кремнезема из самой массы. Если нужно с помощью щелочей сделать глазурь более легкоплавкой, то заменяют 0,1—0,2 эквивалентов окиси свинца щелочами, не изменяя количества кремнезема в глазури. При понижении ί°„ “. глазури с помощью борной кислоты нужно вводить борного ангидрида 0,2—0,3 эквивалента на 1 эквивалент окиси свинца; при этом должно сохраняться отношение окиси олова к щелочам 0,5SnO2:lRO. В глазурях для масс с малым содержанием извести при незначительном содержании кремнезема заменяют часть окиси свинца щелочами и известковым боро-силикатом. Если употребляются для глазури только щелочи, то содержание окиси олова должно быть выше указанного отношения. Если глазурь обнаруживает склонность к отскакиванию или растрескиванию, то целесообразнее изменять соответственным образом состав массы, а не глазури. В случае необходимости сохранить неизменным состав массы и подгонять к ней глазурь нужно для сильно известковых масс подбирать легкоплавкие глазури со сравнительно небольшим содержанием окиси олова, добавляя в известных случаях в глазурную смесь каолин. При массах с небольшим содержанием извести следует поступать обратно, то есть употреблять тугоплавкие глазури с большим содержанием окиси олова и совершенно не вводить в глазури каолин. Глазурование И. производится поливанием, для чего глазурный материал должен быть тщательно измолот и разболтан в воде до консистенции густых сливок. Поливание выполняют вручную. Подготовленный вышеизложенным способом И. держат левой рукой в вертикальном положении, в то же время правой рукой с помощью деревянного ковша зачерпывают глазурную

массу и равномерно разливают по поверхности И.; при этом избыток глазури стекает в бак, где помещается глазурь. После подсушивания глазурного слоя зачищают ножом края и счищают щеткой избыток глазури.

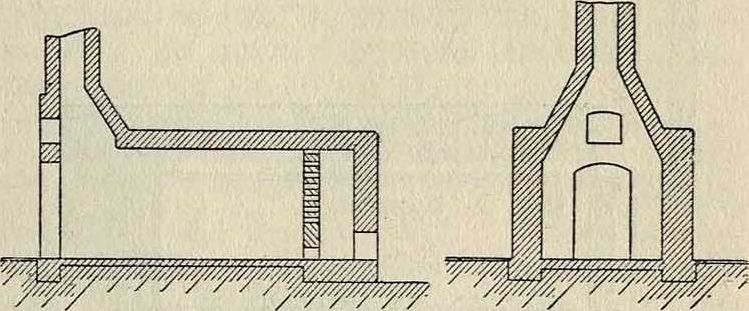

После глазурования И. подвергаются второму обжигу, во время которого нанесенный глазурный слой сплавляется и равномерно растекается по поверхности изделия. Т. к. свинцово-оловянные глазури легко восстанавливаются, причем глазурь в этом случае темнеет и содержит черные вкрапления, то следует при обжиге избегать сильно коптящего пламени, особенно в тот момент, когда глазурь только начинает сплавляться. Регулирование состава печной атмосферы легко достигается при употреблении в качестве топлива дров; кроме того, необходимо озаботиться также и защитой обжигаемых изделий от непосредственного воздействия пламени. Печные установки для обжига И. следует выбирать такие, чтобы в них м. б. легко получать окислительное пламя. Чаще всего для этой цели употребляются лежачие печи кассельского типа. В большинстве случаев такие печи представляют в плане прямоугольник, причем короткая сторона снабжена топками, а противоположная ей—отводом для дымовых газов.

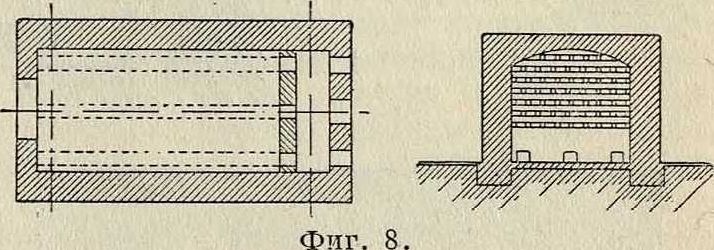

На фигуре 8 представлен тип кассельской печи, имеющей следующие размеры: длина

(включая топочную камеру) 5 метров (длина рабочего пространства 4,25 м), ширина 2 м, высота в середине 1,70—1,80 метров Передняя стенка печи снабжена тремя печными отверстиями, из которых среднее делается обыкновенно больше крайних. Печное пространство от топочного отделяется ширмой в кирпич (25 см) толщиной,отстоящей от передней стенки на 50 — 60 см. Ширма эта сверху, более чем до половины, снабжена отверстиями для Фигура 9. прохода пламени,внизу же на самом поду сделаны три широких отверстия, от которых по длине печи вплоть до задней стенки при установке обжигаемых изделий оставляются каналы для нижнего прогрева печного пространства. Задняя стенка печи снабжена входом для посадки изделий в печь,

Фигура 10.

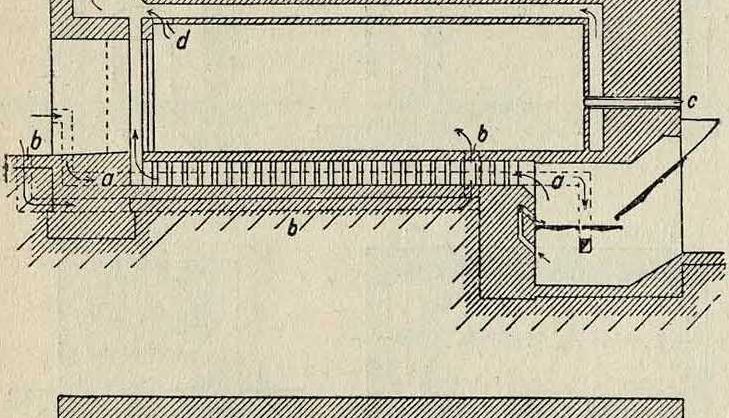

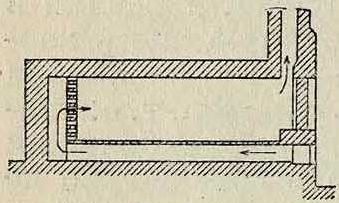

который во время обжига закладывается кирпичом и плотно замазывается. Отверстие над входом в печь служит для посадки изделий (сравнительно малоценных) в пространство под трубой. Как на вариант такой печи можно указать на печь с обратным движением пламени (фигура 9). В этой печи, имеющей такую же форму, как и описанная вы

ше, топочные отверстия, вход в печь и дымовая труба находятся в передней части печи. Пламя из топок идет низом по каналам под подом, поднимается около задней стенки, проходит через решетчатую ширму и движется по печному пространству в обратном направлении. Преимущество этой печи то, что получается чистое, беззольное пламя и легко достигается окислительная атмосфера, но зато, благодаря очень длинному пути пламени, изделия, находящиеся в печи у выхода печных газов в трубу, слабо обжигаются·.

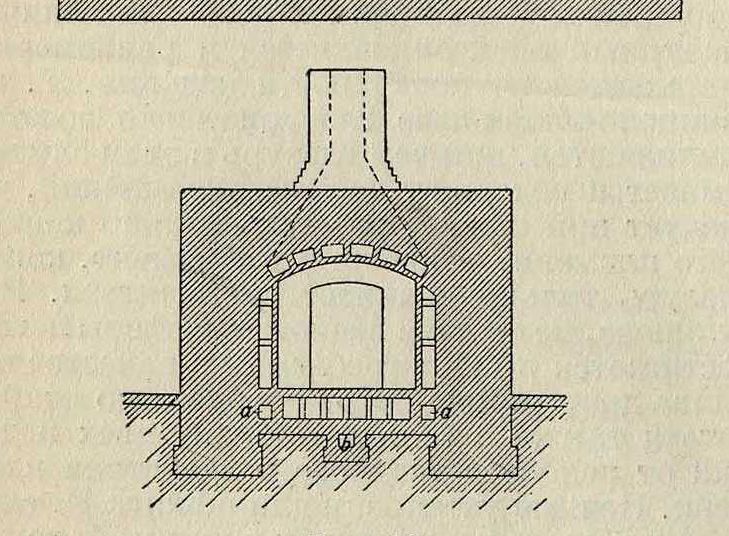

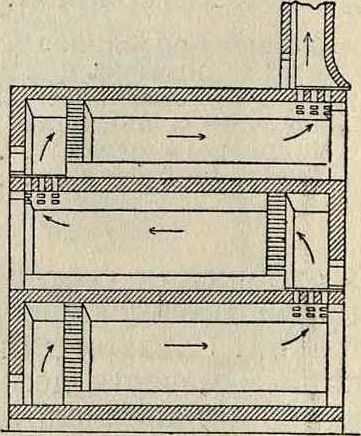

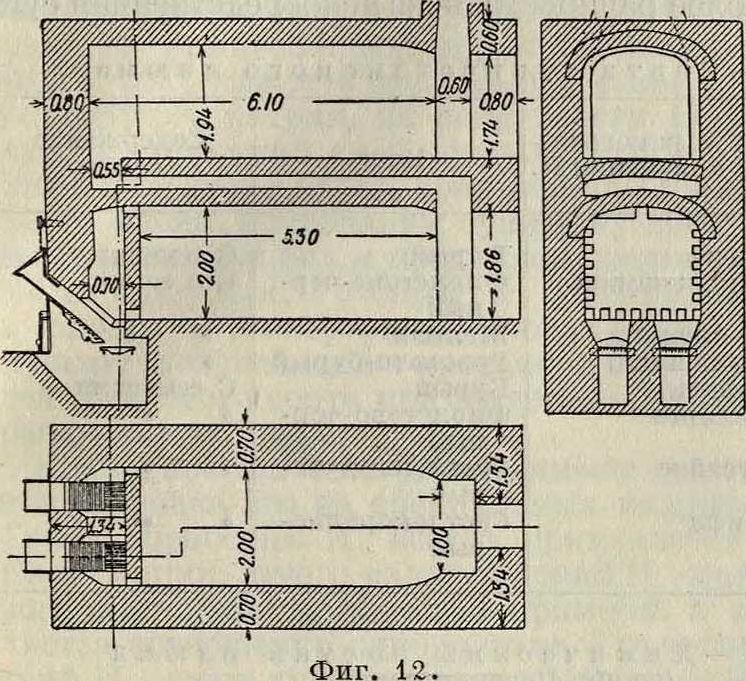

Чтобы вполне защитить изделия от непосредственного соприкосновения с пламенем, применяют при обжиге И. муфельные печи. Примером таких печей является печь Рише-ра, изображенная на фигуре 10. Внутри она представляет собой закрытый со всех сторон муфель. Топочные газы проходят внизу под подом муфеля по направлению к противоположной муфельной стенке; здесь они, поднимаясь, изменяют свое направление и возвращаются по боковым каналам с тем, чтобы затем направиться по верхним, лежащим над сводом, каналам в трубу. Каналы а подводят под колосники подогретый воздух, Канал b служит для подведения подогретого воздуха внутрь муфеля, чтобы с помощью его можно было удалять испаряемую изделиями влагу через отверстие d. В первый период обя-гига оставляется открытым также и смотровое отверстие с для входа в муфель внешнего воздуха. Когда ί° в печи доходит до темнокрасного каления, воздушный канал b закрывают, т. к. к этому времени вся влага уже удалена. В отношении размеров печи рекомендуется строить ее емкостью в 11—12 м3. В виду весьма длинного пути, который должны проходить газы, необходимо для обжига выбирать лишь длиннопламенные сорта топлива. Муфельные печи, при всех своих положительных качествах, обладают тем недостатком, что потребляют сравнительно много топлива. Для сбережения топлива при обжиге строят многоярусные печи,в которых обжигаемые изделия постепенно нагреваются горячими газами, идущими от одного яруса вверх к последующим, где с помощью особых топок окончательно дожигаются. На фигуре 11 изображена трехъярус-ная печь Фейльнера, которая состоит из трех поставленных друг на друга кассельских печей. Пламенные газы из нижней печи поступают во вторую печь через отверстия, сделанные в своде, и таким же образом из второй печи поступают в третью, откуда уходят в трубу. Когда обжиг в нижней печи закончен, сообщающиеся со второй печью отверстия закрывают, и продолжается обжиг изделий, уже достаточно подогретых во второй печи, и т. д. На фигуре 12 изображена двухэтажная печь Крафта с угольной экономической топкой и с камерой му-

Фигура 11.

фельного типа. Муфель (на фигура не показан) строится из отдельных плит таким образом, что его под выстилается из плит на поставленных на ребро кирпичах (смотрите разрез), боковые стенки также строятся из плит и

упираются на выпущенные из стенок печи кирпичи. Свод муфеля выводится каждый раз после окончания посадки изделий или из шамотных плит или же из необожженных И. Топочные газы проходят внизу, омывая со всех сторон муфель, поднимаются у задней стенки печи вверх, проходят в обратном направлении через междуэтажную полость и попадают во второй этаж, откуда уже выводятся через свод в трубу.

При посадке И. в печь устраивают сначала по длине печи шуровые каналы высотой около 25 сантиметров и шириной 15—20 см. Затем тотчас же за ширмой устанавливают вертикальный ряд бракованных И., лучше всего углов. Этот ряд сохраняется в продолжение нескольких обжигов и служит для задерживания золы и предохранения остальных изделий от действия остроконечного пламени, идущего непосредственно из топок. Далее следуют четыре ряда сырых (неглазурован-ных) И. и углов, затем ставят белый политой товар, и, наконец, последняя четверть печного пространства устанавливается изделиями с легкоплавкой глазурью или же сырым товаром. Под самой трубой снова укладывают, по возможности свободно, с большими промежутками, бракованные изделия. И. ставят на ребро попеременно обращенными друг к другу глазурованными поверхностями и румпами, по возможности близко друг к другу—с промежутками в

1—2 см. Для большей устойчивости изделия укрепляют глиняными подставками. Отдельные горизонтальные ряды разделяют особыми плитами. Обжиг ведется сначала медленно, при осторожном повышении ί°. При начале плавления глазури, как было указано, следует избегать коптящего пламени, чтобы не было восстановительных процессов. По окончании обжига печь оставляют медленно остыть. За обжигом следят через смотровое окно с помощью зегеровских пироскопов и пробных черепков. Окончание обжига происходит обыкновенно при SK010. Остуженный товар вынимают из печи и сейчас же сортируют.

Торговые сорта изразцов на русском рынке имеют полуторные размеры 22x40 сантиметров или 22x44 сантиметров и ординарные—22x18 сантиметров и 27x18 см. Немецкие (берлинские) кафели имеют размер 22x25 см. Производство И. в СССР распространено в различных районах, из которых наиболее известными являются: ленинградский, тверской, ржевский, копысевский, клинский, гжельский. В Москве производство весьма высоких по качеству И. развито на заводе б. Власова. На Нижегородском заводе б. Костина в настоящее время восстанавливается бывшее на этом з-де еще до войны 1914—18 гг. производство И. Довоенное производство печных И. для 1912 г. выражалось в 1 511 400 п. причем это производство не удовлетворяло всей потребности в этого рода изделиях, и часть И., приблизительно ок. 300 000 п., в том же году была ввезена, гл. образом из Германии и Финляндии. Стоимость И. на московском рынке, согласно данным Московской товарной биржи, на 1927 г. колеблется в пределах

I, 5—40 к. за штуку франко Москва-склад, в зависимости от сорта И.

Лит.: Будников Π. П., Керамич. технология, Харьков, 1927; Философов П. С., Изразцы, Энпикл. словарь Брокгауза и Эфрона, т. 19,

II, 1916; К e г 1 В., Handbuch d. ges. Tonwaren-industrie, 3 Aufl., Brschw., 1907. П. Философов.