> Техника, страница 50 > Искусственный шелк

> Техника, страница 50 > Искусственный шелк

Искусственный шелк

Искусственный шелк, непрерывная нить, получаемая синтетич. путем и представляющая собой материал для производства тканых, трикотажных и др. изделий.

История. Идея искусственного получения нити наподобие выпускаемой шелкопроизводяшими органами червя издавна занимала умы ученых и исследователей. Впервые эта мысль была высказана еще в 1667 г. Р. Гуком в его «Микрографии». Несколько позднее эту же мысль более подробно развил Реомюр (1683—1757 гг.). Лишь сто лет спустя появился вновь интерес к идеям, высказанным впервые Гуком и Реомюром. В 1842 г. манчестерский фабрикант шелка Л. Швабе выставил модель первой машины для искусственной нити,а равно полученные на этой машине образцы. Значительный шаг вперед был сделан Аудермарсом из Лозанны, к-рый в 1855 г. взял в Англии патент на изготовление искусственных нитей из коры тутового дерева. Способ Аудермарса состоял в превращении целлюлозы коры тутового дерева, путем обработки ее азотной и серной к-тами, в нитроклетчатку, которая затем растворялась в смеси голя и эфира; в раствор прибавлялось небольшое количество каучука. Погружая в этот раствор иголку и вытаскивая ее, Аудермарс получал нить. При испарении голя и эфира на воздухе нить отвердевала. Через два года после Аудермарса Юз (Hughes) в Манчестере предложил способ получения шелковых нитей из желатины. В 1862 г. француз Озанам получил лабораторным путем искусственную нить, пропуская прядильный раствор под давлением через очень тонкие отверстия. Следующим важным этапом в истории искусственного волокна был 1877 г., когда англичанин Суон (Joseph Wilson Swan) получил искусственную нить из раствора нитроцеллюлозы в уксусной кислоте. Все эти работы имели лишь предварительный характер и не разрешали проблемы получения искусственного волокна; ее суждено было разрешить французскому ученому Илеру Шардоне (1839—1924 гг.). Способ Шардоне состоял в том, что он растворял около 3 г нитроцеллюлозы в 100 г смеси равных частей голя и эфира, полученный раствор профильтровывал и затем пропускал его через стеклянную трубку с тонким наконечником (диаметр 0,1 миллиметров). Раствор поступал в резервуар, наполненный водой, подкисленной 0,5% азотной кислоты. Способ Шардоне, имея исходным материалом дорогое хлопковое волокно, хотя и в виде отбросов, а также дорого стоящие химические материалы— и эфир, которые регенерировались в небольшом %, не мог дать достаточно дешевого рыночного продукта.

В результате поисков более дешевого и совершенного способа был предложен медноаммиачный способ получения искусственной нити. Еще в 1857 г. Швейцер нашел, что целлюлоза растворима в аммиачном растворе окиси меди (Швейцеров реактив). В 1897 г. медноаммиачный шелк был получен фабричным путем; вскоре, однако, у него появился серьезный конкурент—в искозный шелк. В1892 году английские ученые Кросс, Беван и Бидль получили патент на новый способ изготовления растворов целлюлозы. Эти ученые, обрабатывая целлюлозу едкой щелочью, получали щелочную целлюлозу (алкалицел-люлозу), которая после процесса созревания и обработки сероуглеродом давала ксантогенат целлюлозы, обладающий способностью растворяться в воде со щелочью. Раствор получил название вискозы. Исходным материалом для вискозного производства является целлюлоза древесины, которая значительно дешевле целлюлозы, получаемой из волокна, да и все основные химич. материалы вискозного производства дешевле, чем в предыдущих двух способах. Благодаря этому вискозный способ очень быстро получил распространение и в настоящее время занимает доминирующее положение в производстве И. ш. При всех своих достоинствах—дешевизне и сравнительной простоте производства—вискозный шелк имеет крупный недостаток—неустойчивость к влаге; волокно во влажном состоянии теряет крепость на разрыв и растяжимость. Некоторое разрешение этого вопроса дал четвертый способ получения искусственного волокна из ацетилцеллюлозы—так называемым ацетатный

шелк. В 1869 г. Шготценбергер и Наудин получили ацетат целлюлозы. Однако, первый патент на получение искусственного волокна по этому способу был взят в 1894 г. Кроссом и Бевапом, которым и принадлежит честь изобретения фабричного способа получения ацетатпеллюлозы. Особенное развитие производство ацетатного шелка получило после войны 1914—18 гг. Представляя собою сложный эфир клетчатки, ацетатный шелк по своим механич. и физич. свойствам значительно превосходит все остальные виды искусственного волокна и потому имеет в будущем большие перспективы; однако, сложность производственных процессов, недостаточная научная разработка вопросов ацетилирования клетчатки и, наконец, высокая стоимость ацетатного шелка задерживают развитие этого способа. В настоящее время применяются четыре основных способа производства И. ш.: 1) нитроцеллюлозный, 2) медноаммиачный, 3) вискозный и 4) ацетатный. Доминирующее положение занимает, как уже сказано, вискозный способ, по которому вырабатывается в настоящее время до 88% всего искусственного волокна, тогда как по нитроцеллюлозному производится лишь 7,5%, по медноаммиачному—1,5 % и по ацетатному—3 %. Все перечисленные способы производства имеют исходным материалом целлюлозу, хотя и было много попыток применения других материалов, но без практических результатов (смотрите Волокна искусственные).

Техника производства И. ш. Процесс производства синтетич. нити заключает в себе три стадии; 1) приготовление прядильного раствора, 2) прядение нити (процесс волочения), 3) приведение полученной нити в готовый вид (размотка, беление, крашение и прочие). В качестве прядильного раствора, как уже упомянуто, в настоящее время употребляются исключительно растворы целлюлозы и ее соединений или в виде гидрата целлюлозы, по хим. составу близко стоящего к чистой целлюлозе, или в виде сложных эфиров целлюлозы. Целлюлоза, или клетчатка, представляет собой углевод, являющийся главной частью клеточных стенок растительной ткани и придающий ей устойчивость. Целлюлоза не растворима в воде, но растворяется в концентрированном водном растворе хлористого цинка и в аммиачном растворе окиси меди (раствор Швейцера). Она очень стойка по отношению к химич. воздействиям. При действии концентрированных растворов щелочей образуются гидраты целлюлозы вида (C6H10O5)2NaOH, которые являются промежуточными продуктами в вискозном производстве. При действии воды на гидрат целлюлозы щелочь отщепляется, и целлюлоза восстанавливается, но с несколько иными свойствами, чем исходный материал; с большей гигроскопичностью, с большей поглощательной способностью красителей и с более высокой способностью к гидролизу. По отношению к кислотам целлюлоза менее постоянна. Имея свободные гидроксильные группы, целлюлоза при действии сильных кислот или их ангидридов в присутствии катализатора может давать сложные эфиры к-т, получившие большое применение в технике. Так, при обработке смесью серной и азотной к-т целлюлоза дает сложные эфиры азотной к-ты, которые носят название нитроклетчатки. Продукт более низкой нитрации растворим в смеси голя с эфиром—коллодийная вата (целоксилин), которая является исходным материалом для приготовления И. ш. по способу Шардоне. При обработке целлюлозы уксусным ангидридом в присутствии катализатора (серной кислоты или хлористого цинка) получаются уксусные эфиры целлюлозы, или ацетилцеллюлоза, служащая для приготовления И. ш. по ацетатному способу. Следует отметить еще одну очень важную реакцию целлюлозы: при действии сероуглерода на целлюлозу, предварительно обработанную щелочью (алкалицеллюлозу), получается ксантогенат целлюлозы, водный раствор которого получил название вискозы, дающей вискозный шелк.

В производстве И. ш. пока получили применение лишь хлопковое волокно—в виде короткого волокна (линтера), получающегося при джинировании хлопка, или в виде угаров хлопкопрядильного производства— и сульфитная целлюлоза древесины. Хлопковое волокно в среднем содержит (по Георгиевичу) (в %):

Целлюлозы.. 87—91

Воды 7—8

Жирных и смолистых веществ. 0,4—0,5

Азотистых соединений.. 0.5—0,7

Золы0,10—0,2

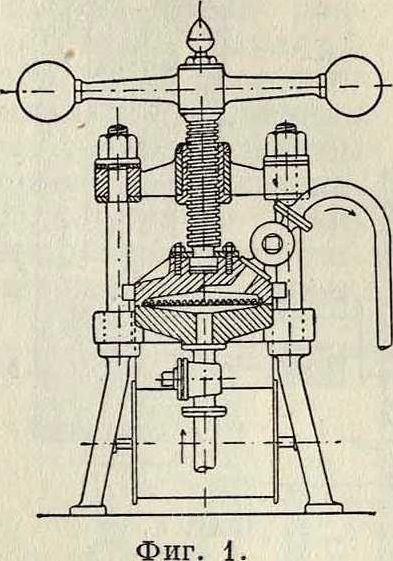

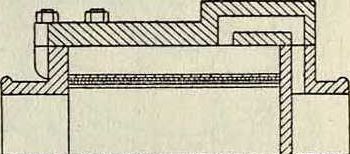

камерные фильтры (фигура 1, 2). В качестве фильтрующего слоя применяют шерстяные и хлопчатобумажные ткани, а также вату; для прядильного раствора медноаммиачного

шелка раньше пользовались песочными фильтрами, а в настоящее время применяют сита из железной или никелевой проволоки. В виду больших требо-

{/^/////////////////^^

Фигура 2.

Лучшие сорта сульфитной целлюлозы в абсолютно сухом состоянии содержат (по Эг-герту) (в %):

Целлюлозы88,8

Гемицеллюлозы..10,9

Золы0,3

Были предложены многие другие материалы, как солома, стебли и, рами и др. растений, но они практич. применения для этой цели не получили. Из физич. свойств целлюлозы особенно важными для производства И. ш. являются: способность быстро впитывать химич. растворы, что ускоряет процессы производства шелка и крашения, и определенная вязкость раствора (вискоз-ность). Низкая вискозность (что бывает при сильно расщепленной молекуле целлюлозы, когда образуются уже окись и гидроокись целлюлозы) дает нить слабую и неудовлетворительного качества; с другой стороны, растворы с большой вискозностыо с трудом проходят через отверстия фильтров при прядении.

Сульфитная целлюлоза поступает на фабрики искусственного шелка в виде листов картона с 12—13% влажности и, будучи высушена, непосредственно идет в производство. Применение хлопкового волокна для производства И. ш. требует предварительной тщательной его очистки как механической,так и химической. Первая состоит в том, что хлопковое волокно для очистки и взрыхления пропускается через волчок, затем через трепальную машину и, наконец, через щипальную машину. Химич. очистка заключается в кипячении хлопкового волокна в течение нескольких часов в 2—3%-ном растворе соды; в случае сильного загрязнения волокна в раствор соды прибавляют 2—3% едкого натра. После варки волокно отбеливается и после кисловки и тщательной промывки высушивается.

Процесс приготовления прядильного раствора изменяется в зависимости от способа приготовления шелка (смотрите ниже, а также Вискозный шелк). Общим при изготовлении прядильного раствора для всех видов И. ш. является процесс фильтрования раствора для удаления из него всех нечистот и твердых частиц, а также пузырьков воздуха. Для фильтрования растворов применяются ваний, предъявляемых к чистоте прядильного раствора, его приходится пропускать через фильтры несколько раз. Удаление из раствора пузырьков воздуха осуществляется во время процесса созревания раствора и нахождения его в течение нескольких дней в больших баках.

Прядение. Прядение искусственного волокна может производиться сухим или мокрым способом, причем, в зависимости от готового фабриката, прядильные машины разделяются на следующие группы: 1) для И. ш., 2) для короткого волокна, 3) для искусственного конского волоса. В основном прядильные машины состоят из чугунной станины, на которой укреплены: 1) приспособления для подведения прядильного раствора, состоящие из труб, насоса, фильтра и отверстий для пропуска прядильного раствора; 2) приспособления для восстановительной ванны, состоящие из корыта и системы труб; 3) прибор для наматывания нити. В машинах для сухого прядения первые два приспособления отпадают.

Прядильный раствор может поступать из баков в машину тремя способами: 1) под давлением сжатого воздуха, 2) под гидравлическим давлением, 3) с помощью нагнетающего насоса. Наибольшее распространение получил последний способ.

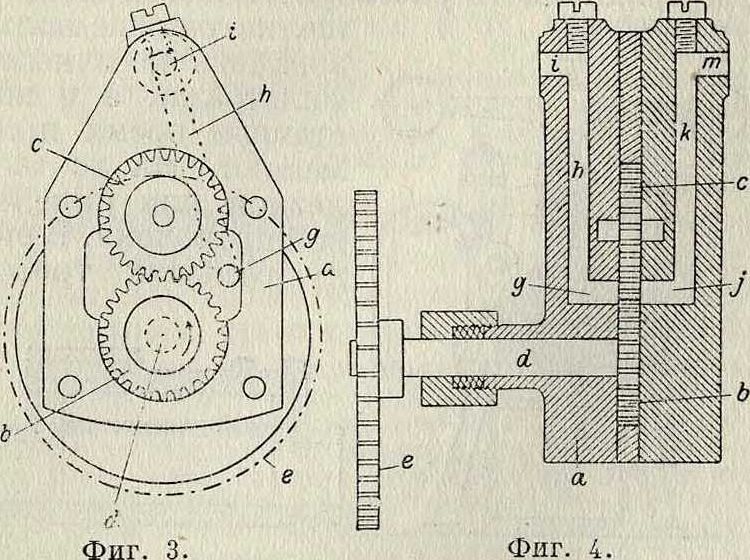

Практика производства показала, что помимо общего механизма, нагнетающего прядильный раствор ко всем машинам, необходимо ставить у каждой прядильной фильеры (аппарат, пропускающий прядильный раствор в восстановительную ванну) отдельные насосы, регулирующие подачу раствора. Работа этих насосов имеет исключительное значение в деле получения равномерной нити. В настоящее время наибольшее распространение имеют поршневые прядильные насосы системы Тетлей и Клейтон (Tetlay & Clayton), разработанные ими для англ, фирмы S. Courtauld & Со., и насосы с зубчатой передачей, основанные на принципе подачи прядильного раствора вращением двух хорошо пригнанных друг к другу зубчатых колес. Наибольшее распространение получил насос конструкции Кютнера (фигура 3 и 4), состоящий из пары зубчатых колес бис, заключенных в коробке а. Зубчатка Ь сидит на валу dn получает вращение от зубчатки е. Зубчатка с самостоятельного вращения не имеет и

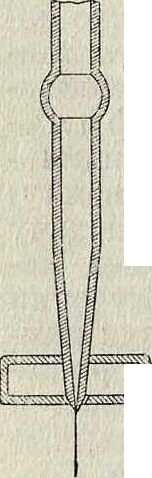

получает его от зубчатки b. Прядильный раствор поступает через отверстие г, канал h и отверстие д к месту сцепления шестерен b и с и через отверстие j, канал к и отверстие т подается фильере. Новейшие конструкции зубчатых насосов позволяют очень точно устанавливать и изменять расстояние между зубчатками Ь и си точно ре -гулировать тонину нити. Техническая нить искусственного шелка состоит не из одной, а из нескольких элементарных нитей и м. б. дана одной или несколькими фильерами. В виду этого фильеры м. б. с одиночным отверстием или с группой отверстий. Первые дают только одну элементарную нить, и для получения одной техиическ. нити необходимо столько фильер, сколько элементарных нитей в одной технич. нити. Сложность такого аппарата является главным недостатком системы одиночных фильер, но они имеют некоторые преимущества, т. к. дают возможность выключать загрязненные фильеры, не нарушая работы других фильер. Все же наиболее распространены групповые фильеры, которые представляют собой цилиндр небольшой высоты, дно которого усеяно концентрически расположенными отверстиями. Число отверстий и их диаметр находятся в зависимости от тонины нити и числа элементарных нитей в составе технич. нити. Число отверстий варьирует в настоящее время в пределах от 22 до 100; диаметр отверстия обычно бывает от 0,05—0,1 миллиметров, доходя для очень тонких нитей даже до 0,025 миллиметров. Фильеры делаются из стекла, платины, золота, сплава золота с платиной или палладием. Наилучшими считаются платиновые фильеры. Jp53 Попытки готовить фильеры из других металлов—серебра, никеля, молибдена, тантала—не дали положнтель -ных результатов.

В стремлении усовершенствовать прядильный процесс, облегчить образование нити в восстановительной ванне, дать возможность лучшей регулировки тонины нити и лучшей крутки нити во время ее- образования было предложено много различных конструкций

Фигура 5.

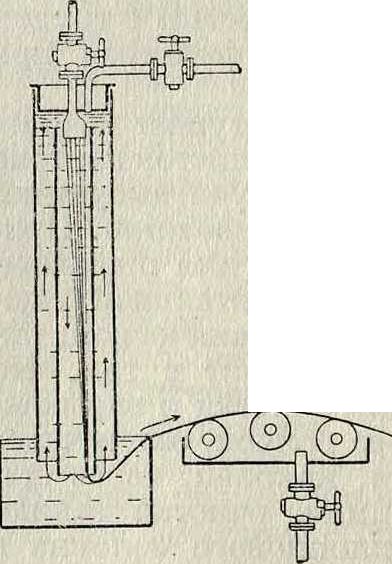

фильер. Об-во Линкмейер (Linkmeyer) предложило фильеру (Г. П. 168830), в которой прядильный раствор, выходя из нее, непосредственно охватывается раствором восстановительной ванны (фигура 5). Бернштейн (Г. II. 216391) предложил фильеру, в которой регулировка тонины нити осуществляется при помощи двух диафрагм—одной неподвижной, другой подвижной. Вращением последней можно регулировать открытие отверстий первой от наибольшей их величины до“ полного закрытия. Для сообщения нити крутки во время ее образования было предложено

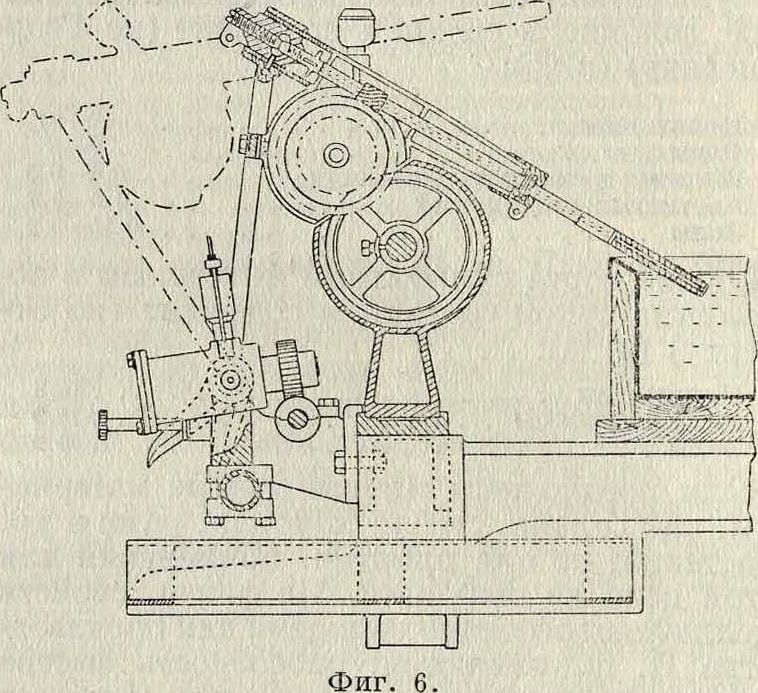

большое число вращающихся фильер. Наиболее усовершенствованная конструкция такой фильеры принадлежит фирме Тетлей и Клейтон (фигура 6). На пути между фильерой и намоткой нить проходит ряд направляющих роликов и других приспособлений (фигура 7). Водки должен быть сделаны из гладкого материала, который не расщеплял бы нить. Наилучшим для них материалом следует признать стекло и фарфор. Для облегчения движения нити ее направление должно совпадать с направлением движения жидкости в восстановительной ванне.

Для наматывания нити применяются три типа приспособлений: бобины, мотовила, центрифуги. Наиболее Фигура 7. старой системой,

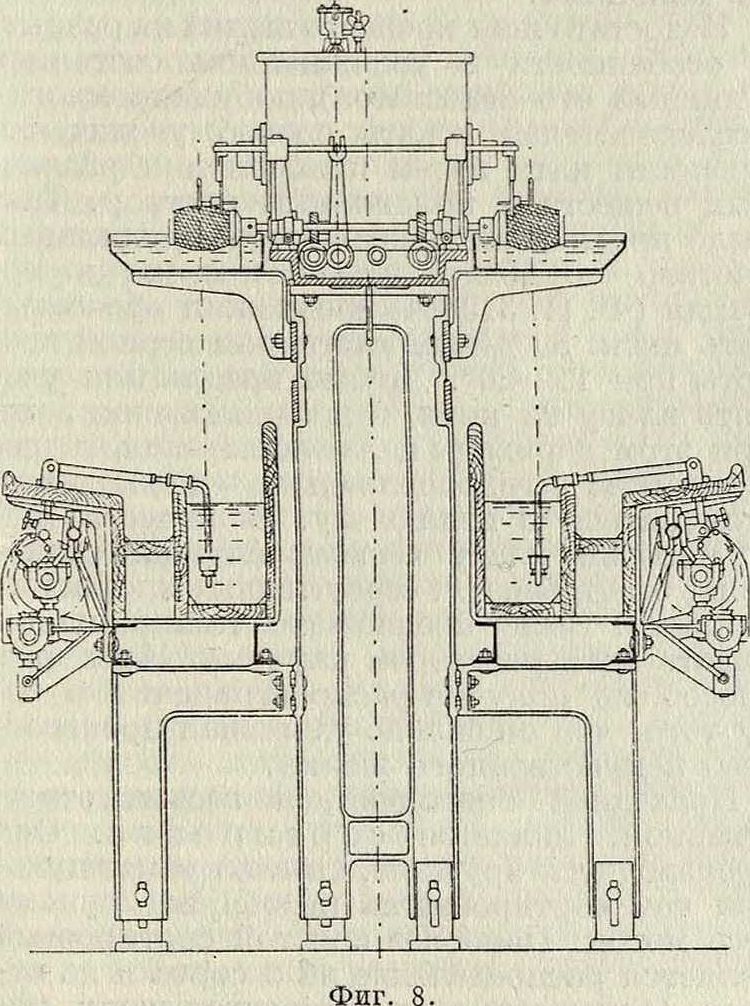

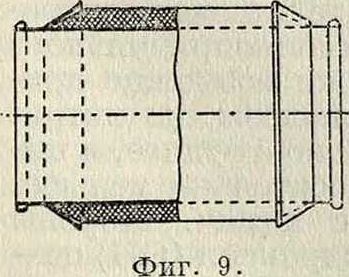

которая применяется и в настоящее время, является б о-б и и а (фигура 8, 9). При бобинной системе нить наматывается на полый цилиндр, сделанный из фарфора, стекла, целлюлоида, каучука, дерева, папье-маше или металла; из металлов наибольшее распространение получил алюминий. Бобины из металла и папьё-маше покрываются лаком. Бобины обыкновенно снабжаются небольшими заплечиками для предохранения нити от сползания или повреждения ее при последующей обработке. Длина бобин колеблется от 12 до 50 ем; наиболее употребительная длина 16—20 см. Для грубых нитей, наир, для искусственного конского волоса, употребляются бобины длиной до 100 см. Диаметр бобины обычно равен половине ее длины. Для удобства дальнейшей обработки нити на одну бобину наматывают не более 20— 30 г. Бобина на машине не имеет собственного вращения и получает его от соприкасающегося с ней валика, к-рый имеет самостоятельное вращение. Мотовила (фигура 10) употребляются лишь в прядении грубых нитей, не требующих крутки, например синтетический конский волос. Как правило, для каждой нити имеется отдельное мотовило, но

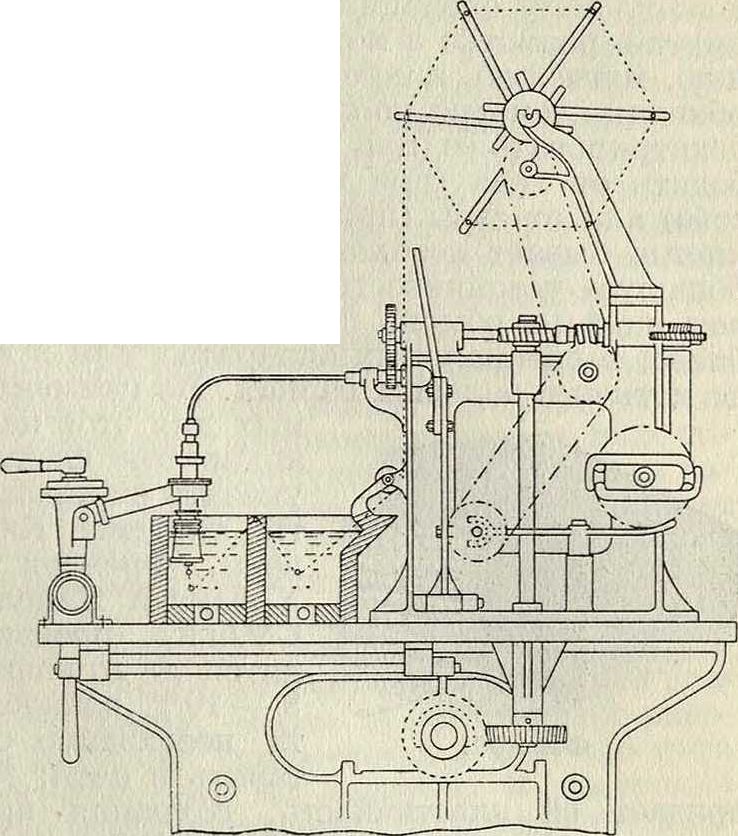

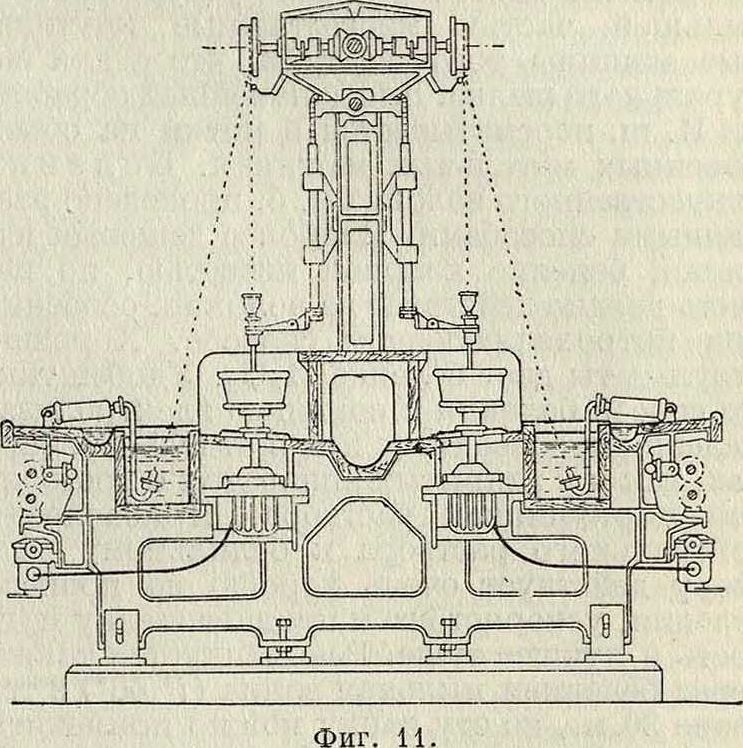

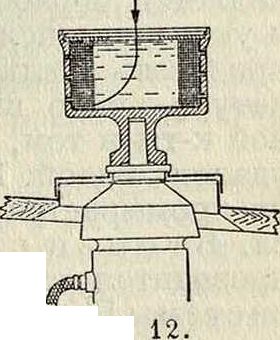

иногда встречаются мотовила на 2—10 нитей. Центрифуги (фигура 11 и 12) благодаря своей большой производительности, а также способности давать нити большую крутку, получили очень большое распространение. Принцип, по к-рому они построены, состоит в том, что нить, попадая на дно быстро вращающегося цилиндра, благодаря центробежной силе прибивается к его стенке и получает натяжение; вместе с тем этот прибор сообщает нити крутку: выходящая из фильеры нить, падая в коробку отвесно и делая затем угол ок. 90°, получает крутку, равную N:V, где N—число об/ск. центрифуги, а V—скорость подачи нити (в м/ск). Диаметр центрифуги—15—21 см. Первоначально центрифуги делались исключительно из алюминия, и для прочности внутренняя стенка их покрывалась лаком или снабжалась стеклянными или эбонитовыми вкладышами. В настоящее время получили большое распространение бакелитовые горшки. Очень важным вопросом является способ вращения

центрифуги. Для получения большого числа оборотов (до 5 000 об/мин.) центрифуги должны быть хорошо выбалансчрованы, и скорость вращения должна легко поддаваться регулированию. В свое время были предложены различные способы привода: шестерни, фрикционные шкивы, ременная передача, электромагниты,

Фигура 10.

отдельные моторы и отдельные турбинки для каждого веретена центрифуги. В настоящее время применяются: ременная передача как

наиболее простая, дешевая и дающая сравнительно спокойное вращение и система отдельных моторов, более дорогая, но зато наилучшая в смысле равномерности вращения и легкости регулировки.Изуказанных систем в производстве искусственной нити в настоящее, время имеют наибольшее применение бобиыная и центрифугаль-ная системы. Первая система проще в смысле аппаратуры и обслуживания, дешевле по оборудованию и применяется преимущественно для шелка тонких титров—150 и тоньше. Преимуществом цен-

Фиг. трифугальной системы является ее высокая производительность.

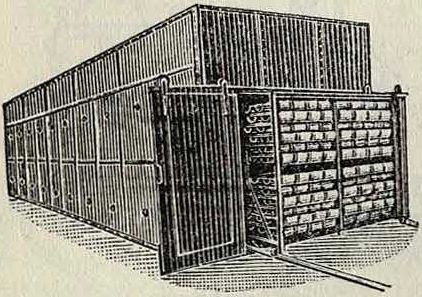

После прядения нить И. ш. подвергается целому ряду операций: промывке, сушке, крутке, размотке в мотки, белению, крашению, мягчению, аппретуре; кроме того, необходимо, смотря по способу производства, денитрировать ее (при нитропроцессе), освободить от меди (при медноаммиачном способе) или от серы (при вискозном cnoco6e)j иногда бывает необходимо еще придать ей ббльшую устойчивость против влаги. Первая мойка обычно проводится или на бобинах в специальных аппаратах или в виде мотков в больших барках. Из применяемых для этой цели аппаратов следует указать на аппараты системы Кют-нера, Фремери и Урбана и Пинеля. Сушка производится не до конца; 8 — 10% влажнос-Фигура 13. ти необходимо ос тавить в нити; это придает ей эластичность, сохраняя- крепость, и облегчает перемотку. Шелк, предназначенный для крутки, перематывается обычно на шпули, так как на крутильной машине веретена вращаются с большою скоростью и их вес должен быть возможно малый. Для крутки употребляются большей частью многоэтажные крутильные машины того же типа, что и для натурального шелка. Для дальнейшей обработки И. ш. перематывается в мотки на обыкновенных мотальных машинах. Беление искусственного волокна м. б. проведено различными способами. Наиболее дешевым является беление хлорной известью, но известь вредно действует на волокно, особенно при нитроцеллюлозном способе. Хорошие результаты дает беление Н202. Удобен также способ беления с помощью электролиза. Беление производится как в отдельных барках, так и в закрытых аппаратах с постоянной циркуляцией раствора. Прибавление нейтрального раствора к белильному раствору действует очень хорошо на процесс беления, ускоряет его и придает шелку мягкость и лучшее туше. Рекомендуется также перед белением мыльная ванна (ί° 60°) в течение 30 м., но эту ванну можно применять и после беления. После беления материал подвергается кисловке. Для кисловки применяют различные кислоты: серную, соляную, уксусную, азотную. Самой дешевой является обработка серной к-той. Азотная и уксусная кислоты обладают способностью придавать шелку скрип, характерный для натурального шелка. Преимущество соляной кислоты в том, что она м. б. очень быстро удалена водой. После кисловки шелк хорошо промывается, отжимается и высушивается. Вторая сушка шелка—в мотках— проводится также в автоматич. сушилках системы Гааса (фигура 13). Важным моментом при сушке является (°. Высокая t° придает шелку больше блеска, но понижает его механические свойства. Для получения лучшего блеска иногда производят первую сушку

(до беления) с натяжением. В настоящее время существуют аппараты, в которых все перечисленные процессы—беление, кисловка, промывка и сушка—идут непрерывным потоком и материал движется в машине автоматически, но они большого распространения пока не получили.

Из механич. способов отделки И. ш. подвергается шевелированию и каландрированию. Первая операция состоит в том, что моток шелка надевается на крюк и сильно скручивается при одновременной вытяжке. Каландрирование производится на каландрах со стальными полированными вальцами.

Недостаточная крепость шелка на разрыв, в особенности в увлажненном состоянии (главный его недостаток), побудила многих исследователей искать способ увеличения крепости нити путем прибавления различных веществ в прядильный раствор. Так, было предложено прибавлять в прядильный раствор скипидар, эфирные масла и прочие Барди (Ф. П. 313464) предложил обрабатывать шелк 50%-ным раствором серной кислоты при 15—20°. Другие предлагали удалять влагу из нити, в предположении, что при этом дериваты целлюлозы—полигидроцеллюлоза и гидроцеллюлоза—должны восстановиться в целлюлозу. В качестве поглощающих влагу веществ служили голь, эфир, бензол, сероуглерод, хлористый кальций. Было предложено также пропитывать нить раствором каучука. Но и этот способ не получил распространения в виду того, что он сильно удорожал производство искусственного шелка.

Последней операцией, и весьма ответственной, является сортировка. Она производится вручную, наглаз и наощупь, причем сортировщица перебирает руками весь моток. Наиболее простой сортировкой является распределение на 3 сорта и на отброс. К первому сорту относится шелк, который имеет согласную по тонине, гладкую, нерасщепленную нить, отличается чистотой, хорошим блеском и равномерной окраской, шелковист наощупь. Каждая из заграничных ф-к имеет свою особенную сортировку, обычно более чем на 3 сорта.

I. Нитрошелк. Производство нитрошелка распадается на 4 стадии: а) получение нитроцеллюлозы, б) растворение нитроцеллюлозы и получение коллодия, в) получение нити,

г) денитрация нити и дальнейшая ее обработка. В качестве сырого материала в настоящее время применяется исключительно хлопковое волокно или в виде короткого волокна (линтера) или в виде хлопчатобумажного тряпья и угаров хлопкопрядильного производства. Теоретически возможно применение сульфитной целлюлозы, но нитрирование ее идет значительно труднее, и выход нитроцеллюлозы относительно меньше. Процесс нитрирования с химич. стороны заключается в том, что гидроксил (ОН) целлюлозы замещается группой N03 из азотной кислоты (HN03). Практически возможны различные степени нитрирования, с содержанием азота от 6,76 до 14,14%. Для производства искусственного волокна применяются нитраты целлюлозы средних степеней с

содержанием азота 11—12,5%. Обычно нитрирование проводится смесью азотной кислоты с серной; такая смесь имеет ряд преимуществ перед нитрированием одной азотной к-той. Отношение серной кислоты к азотной в смеси обычно не более 3:1. Увеличение количества серной кислоты замедляет процесс нитрирования, а также действует на строение продуктов его: нитроцеллюлоза, полученная при большом избытке серной к-ты, превращается после промывки и просушки в порошкообразную массу. Нитрирование производят обычно в течение 2 ч. при ί° ок. 40°. В фабричном масштабе нитрирование может выполняться тремя способами: 1) в тиглях, 2) в центрифугах, 3) в специальных аппаратах непрерывного действия. Способ нитрирования в тиглях наиболее прост и состоит в том, что в тигель наливают смесь при t° 40° и постепенно погружают в нее волокно, перемешивая его вилами; -затем нитроцеллюлозу промывают, отжимают в центрифуге для удаления влаги и пропускают через голландеры, где она измельчается на короткое волокно длиной 1 миллиметров. Эту массу обычно, отбеливают слабым раствором, затем ее вновь промывают и высушивают. Из 100 килограмм хлопкового волокна обычно получается 150 килограмм нитроцеллюлозы. Нитроцеллюлоза существенно отличается от своего исходного материала—хлопкового волокна. Волокно нитроцеллюлозы лишено характерных для хлопкового волокна завитков и представляется под микроскопом в виде гладкой ленточки. Уд. вес нитроцеллюлозы 1,66, хлопкового волокна—1,5. Гигроскопичность нитроцеллюлозы значительно ниже гигроскопичности целлюлозы, причем она тем меньше, чем выше степень нитрации. Раствор иода в водном растворе йодистого калия окрашивает целлюлозу в темносиний цвет, нитроцеллюлоза получает при действии этого реактива слабокоричневую окраску.

Способов получения коллодия из нитроцеллюлозы было предложено очень много. Шардоне растворял нитроцеллюлозу в смеси голя с эфиром. Броннерт и Шлюмбер-гер запатентовали в 1896 г. способы растворения нитроцеллюлозы в ускусной к-те в смеси с голем или эфиром, в серной к-те, в овом растворе камфоры, в эфире, бензоле, ацетоне, древесном е и, наконец, в овых растворах солей; хлористого аммония, хлористого кальция, хлористого магния, хлористого цинка, хлористого алюминия и др. В настоящее время применяется исключительно, смесь этилового голя с эфиром, причем различные фабрики имеют различные рецепты смеси. Шардоне предлагал применять смесь из 60% голя и 40% эфира. В последнее время, как видно из новейших литературных данных, наиболее употребительной является смесь 60% эфира и 40% а. Выбор рецепта смеси зависит и от способа прядения. При сухом прядении выгоднее иметь смесь с большим содержанием эфира, к-рый легче улетучивается; наоборот, при мокром прядении выгоднее иметь смесь с большим содержанием голя. Для придания нити мягкости и способности сопротивляться вос-

Т. 9. m. IX.

пламененшо часто рекомендуется прибавление различных веществ к прядильному раствору. Для первой цели могут служить глюкоза, медь, жиры, касторовое масло, для второй—хлористые соединения кальция, железа, хрома, марганца. Т. к. присутствие этих веществ сильно затрудняет процесс денитрации, то по большей части обходятся без этих прибавлений. Мокрый способ заключается в том, что теплый раствор коллодия выпускают через тонкое отверстие в ванну с холодной водой и там он принимает состояние твердой нити. Для продавливания коллодия через тонкие отрерстия Шардоне применял давление от 10 до 12 atm. Поступая в восстановительную ванну, нить отвердевала лишь снаружи, оставаясь внутри в виде тягучей массы. Пользуясь этим, Шардоне давал нити добавочную вытяжку и получал более тонкую нить. В качестве восстановительной ванны вместо воды были предложены и другие вещества; так, Ленер предложил скипидар, бензин, хлороформ, Тур-гард—1%-ный раствор квасцов. Сухой способ прядения, также предложенный впервые Шардоне, заключается в том, что нити дают отвердеть на воздухе. В настоящее время почти исключительно применяется сухой способ, имеющий много преимуществ, а именно: он более производителен, дает более тонкую нить и требует более простой аппаратуры благодаря отсутствию восстановительной ванны. Легкая воспламеняемость нитроцеллюлозы крайне затрудняет применение получаемой из нее искусственной нити. Для понижения этой воспламеняемости существуют два способа: 1) прибавляют в прядильный раствор вещества, по шикающие воспламеняемость, 2) подвергают нитросоединения денитрации, то есть превращают их в целлюлозу. Первый способ не получил практич. применения как вследствие удорожания фабриката, так и вследствие вредного влияния этих примесей на качество шелка. Поэтому в настоящее время применяют исключительно денитрацию. С этою целью мотки шелка помещают на стеклянных палках в барки с денитрирующим раствором. В качестве такого раствора Шардоне применял 50%-иый раствор азотной к-ты, но не получал достаточной денитрации, и в шелке оставалось до 6—6,5% азота, тогда как его должен быть не более 0,05%. Наиболее распространенным денитрирующим средством являются в настоящее время сульфогидраты магния, кальция, аммония, натрия. Продолжительность денитрации зависит как от состава раствора, так и от темп-ры и состава нити. При употреблении сульфогидратов кальция и натрия процесс денитрирования требует 2—3 ч. Денитрация, однако, действует не вполне благоприятно на физическ. свойства нити, на крепость ее, гигроскопичность, блеск и даже на выход.

2. Медноаммиачный шелк. Для производства медноаммиачного шелка в качестве сырья применяется также исключительно целлюлоза хлопкового волокна в виде линтера или в виде угаров хлопкопрядильного производства. Для ускорения растворения волокно, после обычной механич. и химической очистки, подвергают предварительной

12

обработке слабым белильным ом(2г активного хлора в 1 л) в течение 2—3 ч. и затем мерсеризуют крепким щелоком при низкой <° в течение 1ч., отжимают и промывают. Способов приготовления медноаммиачного раствора и способов растворения в нем волокна было предложено очень много. Наиболее удачно в экономии. и гигиенич. отношениях разрешают этот вопрос те способы и патенты, которые дают растворы с наибольшим содержанием меди и наименьшим содержанием аммиака, т. к. они растворяют наибольшее количество волокна и не выделяют больших количеств аммиака. Раствор целлюлозы в медноаммиачном растворе м. б. приготовлен следующим способом. Водный раствор сернокислой меди осаждают щелочью при сильном охлаждении. Полученная масса поступает без промывки в голландец, где смешивается с размельченным в нем хлопковым волокном, имеющим 40% влажности. На 100 килограмм сухого хлопка требуется 260 килограмм сернокислой меди и 230 килограмм 35%-ного раствора щелочи. Масса перемалывается в голландере в течение 15 минут, отфильтровывается и поступает на гидравлический пресс, где спрессовывается, под давлением 180—200 atm, в виде небольших кирпичей. После этого масса снова размельчается и поступает в мешалку, куда прибавляется 570—580 килограмм 25%-ного раствора аммиака, 60 килограмм 15%-ного раствора щелочи и 50 л 1,5%-ного раствора кислого виннокислого калия. Щелочь и калий прибавляются после того, как целлюлоза в значительной мере растворилась. После 10-часового перемешивания раствор готов и м. б. доведен до желаемой степени содержания целлюлозы (обычно до 8—9%). Для разжижения раствора обычно применяют смесь из 80% воды, 17% раствора щелочи (35%-ной) и 3% водного 25%-ного раствора аммиака. После дальнейшего перемешивания в течение 10 ч. проверяют вискозность раствора, и, если она достаточна, масса фильтруется несколько раз через мелкое металлич. сито и поступает в бак, в к-ром излишний аммиак улетучивается через 10—12 ч. и масса становится готовой для прядения. Для получения нити большой крепости, мягкости, эластичности и лучшей прядильной способности было предложено много различных добавлений, например: глюкоза, глицерин, виннокаменная к-та, лимонная к-та, молочная к-та, декстрин, желатина, оливковое масло. Наиболее часто употребляется глюкоза как самое дешевое из перечисленных веществ. Перед прядением раствор пропускают через фильтр; ранее употребляли песочные фильтры, но в настоящее время применяют исключительно мелкие металлич. сита. Прядение производится на обыкновенных прядильных машинах по мокрому прядению, с намоткой нити на бобины. В качестве восстановительной ванны можно употреблять как к-ты, так и щелочи. Из к-т чаще всего применяют раствор серной кислоты (10—20 %-ный или даже более крепкий). Кислые ванны, однако, требуют большой осторожности, и при их применении часто получается жесткая и мало эластичная нить. Поэтому наибольшее распространение в настоящее время имеют щелочные восстановительные ванны, гл. образом натровый щелок различной концентрации. Как после кислой, так и после щелочной восстановительной ванны на волокне остается в нерастворенном состоянии медь, которая м. б. удалена растворами к-т; для этого служат слабые растворы соляной или серной кислоты. Эта обработка производится или на прядильной машине непосредственно после выхода нити из восстановительной ванны и перед наматыванием ее на бобину или уже в мотках. После удаления меди следует промывка, которая производится в обыкновенных барках и обычно в два приема: сначала в подкисленной, а затем — в чистой воде. Дальнейшие операции—отбелка, сушка и крутка—про·^ изводятся таким же образом, как и при нитрошелке.

3. Вискозный шелк. Производство—см. Вискоза и Вискозный шелк.

4. Ацетатный шелк. Ацетатный шелк представляет собой сложный эфир клетчатки и по способу получения и химическ. природе своей близко подходит к нитрошелку, отличаясь от последнего, однако, тем, что здесь не требуется «деацетилирования», и готовый продукт остается сложным эфиром, тогда как нитрошелк после денитрации представляет собой почти чистую целлюлозу и ее гидрат; имея свободные гидроксильные группы, нитрошелк значительно менее устойчив к влаге, чем ацетатный шелк (смотрите Волокна искусственные). В качестве исходного материала для производства ацетатного шелка служит линтер, хотя м. б. употребляема и древесная целлюлоза. Ацетилирование обычно ведется уксусным ангидридом в присутствии катализатора, которым служат серная к-та, хлористый цинк и другие вещества. Наиболее быстро действует и чаще всего применяется серная кислота, которая, однако, при высоких t° может не только ускорять процесс ацетилирования, но и вызывать расщепление молекулы целлюлозы; поэтому ее применение должен быть достаточно осторожным. Процесс ацетилирования, как и процесс нитрирования, имеет несколько ступеней. Для производства И. ш. имеют значение триацетаты—продукты высшей ступени ацетилирования, которые растворимы в хлороформе, но нерастворимы в ацетоне, и диацетаты, растворимые в ацетоне. Для приготовления триацетата на каждые 2 молекулы целлюлозы требуется 3 молекулы уксусного ангидрида, или на 1 вес. ч. целлюлозы 1,8 вес. ч. ангидрида. Практически, для обеспечения реакции, требуется на 1 вес. ч. целлюлозы до 4 вес. ч. ангидрида. Готтенрот дает следующий способ получения триацетата: в смесь, состоящую из равных частей (по 180 — 200 килограмм) ледяной уксусной кислоты и уксусного ангидрида, вливают 1—1,5 килограмм серной кислоты 66° Вё, затем, при постоянном перемешивании, в смесь вводят 25 килограмм воздушносухого хлопкового волокна (с содержанием влаги 5—6%). Смесь подвергают сильному охлаждению, и через А.—6 ч. получается первичный раствор целлюлозы в виде сиропообразной массы, представляющей собой продукт промежуточных ступеней ацетилирования. Окон чание процесса и получение триацетата узнается по тому, что он выпадает в виде компактного, тягучего образования, которое принимает форму связного тела при выливании его тонкой струей в воду и после выщелачивания хорошо растворяется в хлороформе, но не растворяется в ацетоне, голе и других веществах. Для получения триацетата массу обрабатывают водой, затем выделившийся ацетат отжимают на центрифуге, промывают до полного удаления кислоты и высушивают. Осаждение ацетата водой представляет наиболее дешевый и простой способ, но он невыгоден, потому что уксусный ангидрид и кристаллич. уксусная к-та превращаются в сильно разведенную уксусную к-ту, которая не имеет почти никакой ценности. Поэтому для осаждения ацетата были предложены другие вещества: бензин, бензол, керосин, этиловый эфир и др. Для получения ацетата, растворимого в ацетоне, из ацетата, растворимого в хлороформе, Майльс предложил в свое время способ обработки слабым раствором серной кислоты (10%) в среде уксусной кислоты (в объёме, равном объёму раствора серной к-ты). Ацетат, растворимый в хлороформе, представляет собой твердое зернистое вещество светлосерого цвета, мало гигроскопичное. Среднее содержание влаги в нем составляет 0,5—3%. Он растворяется, кроме хлороформа, в муравьиной кислоте, ледяной уксусной к-те и особенно легко в тетрахлораце-тилене, а также в анилине и феноле. Ацетаты, растворимые в ацетоне, в большинстве случаев представляют собой легкие пушистые снежно-белые порошкообразные вещества. Прядение ацетатного шелка производится преимущественно сухим способом, и полученная нить подвергается дальнейшим операциям в указанном выше порядке.

Лит.: Нитрошелк—Ф. П. 165349, 195654,

218759, 221901,258287,342077,344660, 344845,346693, 350723, 351265, 354398, 355016, 356835, 360395,

360396, 368190, 369170, 371544, 373957, 376785, 377673, 383555, 386109, 396664, 397791,401182, 401343, 402950, 403243, 410267, 410652, 412887, 413359, 415060, 416064, 420086, 434868,434869,439721,441551,455011,473986, 478461; Г. П. 55293 кл. 29, 56331 кл.29, 81599 кл. 29, 88556 кл. 29, 135316 кл. 29в, 168173 кл. 29, 169931 кл. 29в, 171752 кл. 29в, 173012 кл. 29а, 186277

кл. 29а, 197167 кл. 29а, 199885 кл. 29в, 200824

кл. 29, 200265 кл. 29в, 245837 кл. 12, 247095 кл. 29а, 250421 кл. 22, 254801 кл. 29а, 254913 кл. 29в, 267509 кл. 29а, 271747 кл. 29в, 277154 кл. 29а, 300595 кл. 29в, 303396 кл. 29в, 320908 кл. 29а; Ан. П. 22540/96, 9087/00, 15343/00, 5076/01,2476/02, 13603/05, 6166/06, 1595/07, 7098/15, 10518/15.

Медноаммиачный шел к—Ф. П. 203741, 344138, 347960, 350888, 352528, 355064, 356402,357171, 365037, 368706, 369973, 373429, 374277, 376065, 379000, 381939, 383413,392869, 399911, 401741,403427,417851, 422565, 436968, 437815, 440907, 450193, 451406; Г. П. 109996 кл. 29, 111313 кл. 29в, 113208 кл. 29в, 119099 кл. 29в, 119230 кл. 29в, 121439 кл.29в, 125310 кл. 29в, 134312 кл. 29с, 140347 кл. 29в, 154507 кл. 29в, 157157 кл. 29в, 162866 кл. 29в, 165577 кл. 29а, 169567 кл. 29в, 174508 кл. 29в, 175296 кл. 29в, 185139 кл. 29в, 187313 кл. 29в, 190267 кл. 29в, 206883 кл. 29в, 210280 кл. 29а, 216669 кл. 29в, 218490 кл. 29в, 220051 кл. 29а, 221041 кл. 29в, 222624 кл. 29в, 222873 кл. 29в, 225161 кл. 29в, 228504 кл. 29в, 228872 кл. 29в, 229863, 229677 кл. 12, 229711 кл. 29в, 230141 кл. 29в, 230941 кл. 29в, 233370 кл. 29а, 235134 кл. 29в, 235476 кл. 29в, 237200 кл. 29а, 237717 кл. 29в, 239214 кл. 29в, 240082 кл. 29в, 240242 кл. 29в, 241683 кл. 29в, 241921 кл. 29в, 244510 кл. 29в, 252180 кл. 29в, 256351 кл. 29в, 259816 кл. 29в, 260630 кл. 29в, 300254 кл. 29а, 303047 кл.29в, 306107 кл.29в, 320711 кл. 29в; Ан. П. 27222/05, 10545/07, 14655/07, 20316/08, 28256/09, 25986/10; Швейц. П. 34760,

35642, 37584, 40164, 45321.

Вискозный шел к—Ф. П. 253569, 334636, 339564, 357056, 361319, 361877, 400577, 402804, 406724, 414520,415619, 425953,426436,430876, 431681,436590, 443897, 449536, 451156, 451276, 454061, 461900,462147, 477735; Г. П. 108511 кл. 29, 133144 кл. 81, 152743 кл. 29в, 153817 кл. 29в, 160244 кл. 29а, 163467 кл. 29а, 163661 кл. 29в, 164321 кл. 29а, 183623 кл. 29в, 187947 кл. 29в, 192406 кл. 29а, 189139 кл. 29а, 197086 кл. 29в, 209161 кл. 29в, 223736 кл. 29в, 228836 кл. 120, 234861 кл. 29в, 240846 кл. 29в, 252179 кл. 29в, 260479 кл. 29в, 267731 кл. 29в, 282789 кл. 29в, 283286 кл. 29в, 287092 кл. 29в, 287955 кл. 29в, 312392 кл. 29в, 323891 кл. 29в; Ан. П. 8700/92, 4713/96, 2529/02, 17503/02, 7023/03, 17876/07, 19157/08, 19158/08, 25097/08, 330/13,20090/13.

Ацетатный шел к—Ф. П. 330714, 413787, 418309, 425900, 426436, 474163; Г. П. 188542 кл. 29в, 196730 кл. 29в, 201910 кл. 29в, 210778 кл. 29в, 225704 кл. 29в, 234028-кл. 29в, 237599 кл. 29в, 240751 кл. 29в, 274260 кл. 29в, 286173 кл. 20в, 287073, кл. 29в; Ан. П. 28733/04, 15700/10, 20672/10.

Процессы прядения — Ф. П. 359026, 364912, 383411, 394009, 405782, 409387, 442022, 465322 469890, 481399; Г.П. 96208 кл. 76,101844 кл. 76, 102573 кл. 76, 111333 кл. 76, 143763 кл. 29в, 148889 кл.29в, 163293 кл. 29в, 172265 кл. 29а, 178942 кл. 29в, 186203 кл. 29а, 222131 кл. 29а, 237744 кл. 29в, 244375кл. 29а, 247418 кл. 29в, 248349 кл. 29а, 249002 кл. 29а, 252841 кл. 29а, 276082 кл. 29а, 288667кд.29а; Ан.П.23157/00, 13868/07,21872/08,14599/10, 4078/11, 22635/11, 2222/12, 17495/14.

Процессы перемотки и крутк и— Ф.П. 337693, 364269, 370717, 440965, 450818, 451913, 466210; Г. П. 218586 кл. 29а, 236585 кл. 76д, 239821 кл. 76д, 239822 кл. 76д, 253371 кл. 29а; Ан. П. 10211/10, 1022/11, 12710/12, 13360/13.

Процессы мойки и прочее—Ф. П. 10760, 313464, 369957, 374724,417599, 434602, 463160, 463693, 477655; Г. И. 118910 кл. 29а, 178410 кл. 29а, 187090 кл. 29а, 232605 кл. 29в, 262253 кл. 29в, 271656 кл. 29а, 274044 кл. 8м, 314968 кл. 8с, 316045 кл. 29а; Ан. П. 19166/10, 9067/13, 18556/14.

Ам. П,—1916 год: 1181857, 1181858—60, 1199799, 1193178, 1188718; 1917 год: 1242783, 14388, 1217722, 1251237, 1226178; 1918 год: 1280974—5, 1278885,

1286712, 1279328—30, 1260508; 1919 год: 1309980,

1298199, 1309981, 1301652,1301409; 1920 год: 1342603, 1353384—5, 1339728, 1355985; 1921 год: 1395401,

1379351, 1366163, 1393197—9, 1387882, 1366162; 1922 год: 1440006, 1406153, 1406224, 1425368, 1426953, 1427238, 1437340, 1437899; 1923 г.: 1441989, 1449380, 1457977, 1478926; 1924 г.: 1484004, 1501207, 1501206, 1515556, 1505043, 1492594, 1489199; 1925 год: 1548932, 1528810, 1538859, 1552795, 1528219, 1528218, 1546211, 1566384, 1562885, 1556174.

Анучин С. и Жирмунский С., Искусствен. волокно. Экономика, производство, потребление, Ив.-Вознесенск, 1927; Архангельский А. Г., Волокна, пряжа, ткани, методы исследования, в связи с кратк. материаловедением волоки, веществ, М., 1914; Воронцов В. А., Волоки, прядильн. вещества, их добывание и свойства, Ив.-Вознесенск, 1928; Г е й-зер Э., Химия целлюлозы, пер. с нем., М., 1923; Минаев В. И., Элементарный состав обыкпов. и мерсеризованной целлюлозы и искусств, шелка, Киев, 1910; Шапошников В. Г., Общая технология волоки, и крас, веществ, М.—Киев, 1926; Антропов С. В., Искусств, шелк. К вопросу об организации у нас производства искусств, шелка, «ИТПТ», 1926, 16; Бернгардт Р., Созревание вискозы с точки зрения химия, изменений, там же, 1927, 7; В. Л., Нормы и методы испытания искусств, шелка в Америке, там же, 1927, 2; п. Л., Искусствен, шелк в ткачестве, там же, 1926, 22, 23; Пер ль А. Г., Машины, употребляемые при производстве вискозного шелка, там же, 1926, 4, 25; Р я у з о в А. II., Искусств. вискозная шерсть, там же, 1927, 23, 24; х. Б., Изготовление искусств, шелка из уксусноцеллюлозных эфиров, там же, 1925, 12, стр. 1989; его ж е, Искусственный шелк, там же, 1925, 9, стр. 1693;

его же, К производству искусств, шелка, там же, 1925,11, стр. 1884; его ж е,Физич.свойстваискусств. шелка, там же, 1925,10, стр. 1728; Ф р е н к е л ь И.Я., О созревании вискозы, там же, 1927, 21, 22; Л и н д е В. В., Искусств, шелк и перспективы его развития, «Техн.-экономическ. вестник», 1926, стр. 470; Ж и р-м у н с к и и С. С., Искусственный шелк, там же, 1925, стр. 427; его же. Искусствен, шелк из аце-татцеллюлозы, «ЖХП», 1927, стр. 808; Л. О., О производстве искусств, шелка, там же, 1926, стр. 110; Надеев В., Современное состояние промышленности искусств, шелка за границей, «Техника и производство», М., 1926, 4; А V г a m Μ. Н„ The Ravon Industry, Ν. Y., 1927; Becker Fr., Die Kunst-seide, Halle a/S., 1912; В e 1 z e г J. et P e r s ο z .T., Les mati6res cellulosiques, Paris, 1912; Berl E. und Havas A., Kunstseide, in Lunge-Berl,

Chem.-technische Untersucliungsmethoden, В. 4, p. 636, 7 Auflage, B., 1924; Bode, nbender II. G. und St ad linger II., Das Kunstseiden-Taschenbucb. Ein prakt. Nachschlagebuch f. Hersteller, Yerarbeiter, Kaufleute, В ., 1928—29; Bronnert E.,Emplol de la cellulose pour la fabrication des fils brillants, imitants la soie, Miilhausen, 1909; В r u с к W. F., Die Organisation d. deutschen Kunstspinnstoff-Wirtschaft, Jena, 1922; Chaplet A. etRoussetH., Les soies ar-tificielles, 2 6d., P., 1926; Cross C. a.Bevan E., Cellulose, 2 ed., L., 1918; Cross C. a. Bevan E., Researches on Cellulose, v. 1—4, London, 1895—1921 ; Dubose A., Les dthers eellulosiques, Paris, 1921; Eggert H., Die Herstellung und Verarbeitung d. Viskose unter besonderer Berilcksichtigung d. Kunst-seldenfabrikation, B., 1926; Faust O., Kunstseide, Dresden—Lpz., 1928; Foltzer J., Artificial Silk and its Manufacture, L., 1926; Hall A. J., Cotton Cellulose, its Chemistry a. Technology, London, 1924; HaussermannC., Die Nitrozellulosen, Brschw., 1914; H e г m a η η P., Technologie d. Textilvcredlung, 2 Aufl., Berlin, 1926; Herzog A., Die mikroskop. Untersuchung d. Seide mit besond. Berilcksichtigung d. Erzeugnisse d. Kunstseidenindustrie, Berlin, 1924; Herzog A., Unterscheidung d. natiirl. u. kiinstl. Seiden, Dresden, 1910; H e u i s e r E.,Lehrbuchd.Zellu-losechemie, 2 Auflage, Berlin, 1927: Hdlkern M., Die Kunstseide auf d. Weltmarkt, Berlin, 1926; Hot-ten r о t h V., Die Kunstseide, Leipzig, 1926; Η о t-tenroth V., Die Kunstseide, Ulm. Enz., B. 7, p. 305; Jentgen H., Laboratoriumsbuch fur die Kunstseiden-u. Ersatzfaserstoff-Industrie, Halle, 1923; Konigsberger C., Die deutsche Kunstseiden- u. Kunstseidenfaser-Industrie in d. Kriegs- u. Nachkriegs-jahren u. ihre Bedeutung f. unsere Textilwirtschaft, B., 1925; Technologie d. Textilfasern, hrsg. v. R. 0. Herzog, B. 7—Kunstseide, Berlin, 1927; Lehner S., Ent-wicklung der Kunstseidedarstellung, Nilrnberg, 1906; M u I 1 1 n Ch., Acetate Silk a. its Dyes, N. Y., 1927; Nasmith F., The Artificial Silk Handbook, L., 1926; Reinthaler Fr., Die Kunstseide u. andere seidenglanzende Fasern, B., 1926; Sehober C., Seide u. Seidenwaren, Lpz., 1927; Schwalbe C., Die Chemie d. Zellulose unter besond. Berilcksichtigung d. Textil-u. Zellstoffindustrie, Berlin, 1928; Sprox-ton F., Cellulose-ester Varnishes, London, 1925; Silvern K., Die kiinstliche Seide, ihre Herstellung u. Verwendung, 5 Auflage, B., 1926; Wheeler E., The Manufacture of Artificial Silk, L., 1928; Witt Ο. N., Die kiinstlichen Seiden, 2 Aufl., Berlin, 1909; Woodhouse T., The Artificial Silk, its Manufacture a. Uses, L., 1927; Woodhouse T., The Artificial-silk Yarns Winding, Warping, Beaming, and Weaving, L., 1928; Worden E. C., Nitrocellulose Esters, v. 1, L., 1921; Wurtz Ed., Die Viskose-kunstseidenfabrik, ihre Maschinen u. Apparate, Mono-graphien zur chemisch. Apparatur, hrsg. v. B. Block, B. 5, Lpz., 1927; Wjkes A. L., The Working of Viscose Silk, Manchester, 1926; Yarsley V. E., Ober d. Herstellung und physikal. Eigenschaften d. Zelluloseazetate, B., 1927; Brough Th., Artificial Silk, «Textile Manufacturer», Manchester, 1926, p. 424; Bruckhaus W., Weighting a. Dulling Artificial Silk, ibid., p. 240; Hall A., The Dyeing of Viscose Silk, ibid., p. 421; Chittict J., Handling Artificial-silk Fabrics, ibid., p. 209, 423; Whittaker C., Artificial-silk Dyeing, ibid., p. 132; Bean P., The Sizing of Artificial-silk Yarns a. Comparison with the Sizing of Cotton Yarns, ibid., p. 378; A i n s 1 i e Th., Peroxide Bleaching of Artificial Silk, ibid., p. 59; A New Silk a. Artificial-silk Loom,ibid., p. 127; S p u n, Artificial-silk Yarns, ibid., p. 174; Cromton W., Artificial-silk Sizing Problems, ibid., p. 133; Wood-house T., preparing Artificial-silk Yarns for the Loom, ibid., p. 291, 366, 410; ibid., p. 253; Silk and Artificial-silk Trades Census of Production, ibid., p. 207; W у к e s A. L., Physical Properties of Artificial Silk, ibid., p. 360, 396; p. 27; Hadfield Th., Viscose in Comparison with Nitrate a. Acetate Artificial Silks, ibid., p. 197; Fleming H., Artificial Silk a. Mercerisation, ibid., 1928, p. 244; Grove-Palmer Fr., Bleaching Artificial-silk and Cotton Stockings, ibid., p. 97; Halas St., Spinningpot-Dves for Artificial Silk, ibid., p. 271; B e η n e t W., Preparation, Scouring a. Bleaching of Artificial Silk a. Mixed Goods, ibid., p. 240; Hutchinson J.W., Hattersley Artificial-silk Loom, ibid., p. 21; T а у 1 о r R. W., Warp a. Skein Sizing of Artificial Silk, ibid., p. 58; Shearer A., Artificial Silk and its Uses, ibid., p. 137; Artificial-silk Sizing Machine, ibid., p. 89; Atwood P. D., Some Developments in Artificial-silk Process, ibid., p. 353; Morse E. IT., Laboratory Preparation of Viscose, ibid., p. 398; Blanco G. W., Cellulose Xantate, ibid., p. 1257; Hofmann A., Die Verwendung d. feinfaserigen [ Kupferoxyd-Ammoniakseide in d. Wirkerei u. Strik- I

kerei, «Melliands Textilberichte», Mannheim, 1927, p. 694; L e w i t z к у A., Praparieren u. Aviviercn v. Kunstseide, ibid., p. 793; Schupp H„ Azetat-Kunstseide, ibid., p. 864; KirbergetL., Eigenschaften u. Verwendung d. Azetatseide, ibid., p. 261; Η о z IT., Gewebe u. Effekte mit Azetatseide, ibid., p. 252; Bayer, Die chem. u. mechan. Verfahren beim Fertigstellen frischgesponnener Viskoseseide, ibid., p. 82, 153; Alterhoff W., Das Farben v. gemiscli-ten Geweben aus Baumwolle und Kunstseide, ibid., p. 795; J e а с к W., Uber d. Farben d. Azetatseide, ibid., p. 252; Rate P., Siriusfarben auf Kunstseide, ibid., p. 260; Ullrich E., Gewebe aus feinfaseriger sehwachgedrehter Kunstseide, ibid., p. 241; Rosen-z w e i g A., Die Zukunft d. Kunstseide, ibid., p. 114, 201; Evers H., Eigenschaften v. Kunstseiden aus Gemisehen von Zellulose-Nitraten u.-Azetaten, ibid., p. 873; Gmelin B., Druck auf Azetatseide- u. Azetatseidehaltigen-Mischgeweben, ibid., p. 225; Tede, Bemberg-Seide, ibid., p. 230; Eckert M., Die Verarbeitung d. Kunstseiden in d. Vorwerken, ibid., p. 18; Engel H., Uber Avivage und Farbung von Kunstseide, ibid., p. 686; Alterhoff W., Ein bedeu-tender Fortsehritt in d. ICunstseiden-Farberel, ibid., p. 230; Kirberger L., Wie wascht man Kunstseide, ibid., p. 49; Konrad R., Kunstseidenprapara-tion, ibid., p. 223; Laer J. A., Kunstseide in d. Textilindustrie, ibid., p. 683; Herzog A., Uber d. mikroskop. Verhalten d. Baumwolle in Kupferoxyd-ammoniak, «Kunststoffe», Mch., 1911, p. 401; M i-tscherling W., Die Nitrokunstseide, ibid., 1912, p. 261; Hampel O., Uber Veredcln kunstseidener Gewebe, ibid., 1913, p. 264; Herzog A., Zur Unterscheidung d. natiirl. u. kiinstl. Seide, ibid., 1917, p. 227; Dyes A., Die internat. Entwiclclung d. Kunstseiden- und Kunstfasern-Industrie, ibid., 1928, p. 149; L a s s ο n A., Die weltwirtschaftliche Bedeu-tung d. Kunstseide, ibid., p. 4; Walter II., Die Verarbeitung von Kunstseide in d. Praxis, ibid., p. 216; Mukoyama T., Zur Kolloidchemie der Viskose-losungen. Uber eine Modifizierung d. Reifegradbestim-mung von Hottenroth, ibid., В .41, p. 62, B. 42, p. 349, B. 43, p. 79, 180, 350, 353; Waentlg P., Zur Frage der Zahfliissigkeitsanderung v. Viskoselosungen, ibid., B. 41, p. 152; Lehner F., Die Kunstseide, «Z. ang. Ch.», 1906, p. 1581; Herzog R., Zur Chemie und Physik d. Kunstseide, ibid., 1928, p. 531; Eggert J., Uber die Spinnzentrifuge in d. Kunst-seidenfabrik, ibid., p. 49; Rudolf G., Regeln f. das Farben v. gemiscliten Geweben aus Wolle mit Viskose u. Kupferseide, ibid., p. 1820; Faust O., Kunstseide, Kolloidchem. Technologie, hrsg. v. R. E. Liesegang, Lpz.—Dresden, 1927, p. 516—576; N о 1-lau E. IT., Mit Nitrozellulose impragnierte Textil-stoffe, «Journal of the Soc. of Automotive Eng.», N. Y.,

1927, p. 393; HJtnel, Uber d. Kollodiumseide, «Mitt. d. k.-kgl. technol. Gewerbemuseums in Wien», Sektion chem. Gewcrbe, W., 1890, 4 Jg., 1—i, p. 2; Appretage des soies artificielles, «Revue generale des matiOres colorantes», Paris, 1926, p. 126; Notes sur la teinture de la soie d’ac6tate de cellulose, ibid., p. 39, 102; Deschiens, L’acetate de cellulose et ses emplois industriels, «Chimie et industrie», P., 1920, p. 591; Mortgat R., La fabrication de la soie artificielle de viscose, «L’industrie chimique», P.,

1928, p. 3, 66; «Kunstseide», Mch.—B.; «Rayons, Boston; «Revue universelle des soies et des soies artificielles», P.; «Seide», B.; «Kunststoffe», Mch. В. Линде.