> Техника, страница 50 > Калибры

> Техника, страница 50 > Калибры

Калибры

Калибры, беешкальные мерительные инструменты,служащие для контроля размеров, форм и взаимного расположения частей изделий путем сравнения последних с ними. В сравнении с другими мерительными инструментами К., а в частности предельные К, позволяют производить даже малоопытному персоналу гораздо более точные, быстрые и, что очень важно, совершенно объективные измерения, почему они и вытесняют в последнее врегля все другие виды измери тельного инструмента, особенно в массовом производстве. Их недостатком является необходимость наличия значительного числа К., т. к. для каждого диаметра и каждой посадки (смотрите Допуски) необходимо наличие 2 предельных К. для вала и 2—для отверстия.

К. разделяются на 2 большие группы— нормальные и предельные К. Первые представляют собой обычно негатив подлежащей измерению части (то есть, например, для вала—отверстие, для отверстия—вал, для конуса—втулка, для гайки—болт), имеющий в точности требуемый чертежом номинальный размер. Измерение совершается в этом случае сравнением контролируемого предмета с К. и основывается исключительно на опытности и тонкости чувств контролирующего. Способ этот, как требующий высокой квалификации контролирующего и, что самое важное, в значительной мере субъективный, в настоящее время применяется почти исключительно для проверки рабочих К. Тем большее распространение получили предельные К., состоящие для каждого размера и посадки из двух К., причем один имеет минимальные, а другой максимальные допустимые для данной части размеры; ясно, что через один из этих К. испытуемый предмет должен свободно проходить и задерживаться на другом. Тот из К., через к-рый предмет должен проходить, называется проходным К. и обозначается знаком + ,«годно», «gut» (нем.), «go» (англ, и амер.); другой же, через к-рый не должен проходить предмет, прошедший уже через проходной, называется браковочным К.: знак—, «брак», «Aussch.» (нем. Ausschuss), «Not go» (англ, и амер.); по внешнему виду браковочные К. отличаются более короткими мерительными поверхностями и обычно еще окраской в какой-либо яркий цвет (по DIN—яркокрас-иая полоса). По роду работы и по связанной с ним точности изготовления, абсолютной величине допусков и допускаемому износу К. делятся на рабочие, приемочные (К. браковщика), контрольные и справочные или образцовые. К разряду рабочих К. относятся: К.,употребляемые непосредственно рабочими для обмера изделий при их изготовлении, К., употребляемые цеховыми браковщиками или контролерами для проверки изготовленных рабочими изделий—К. браковщика, а также· те, к-рыми пользуются заказчики для поверки принимаемых изделий—К. приемщика. Рабочие К. в процессе работы меняют свои размеры вследствие естественного изнашивания и по причинам случайного характера (например удары); поэтому необходимо периодически поверять правильность их размеров. Для этой цели служат другие К., называемые контрольными. В свою очередь контрольные К. также периодически поверяются при помощи специальных приборов (оптиметр, измерительная машина), градуируемых измерительными плитками и вообще концевыми мерами. В некоторых случаях контрольные К. могут быть поверяемы непосредственно при помощи особых справочных К. или для К. особых форм—з а в о д с к и м и образцовыми К. Рабочие К., контрольные К. и заводские образцы образуют категорию К., называемую производственными мерами.

По постановлению президиума ВСНХ СССР, все справочные К., применяемые на а-дах и в мастерских для поверки правильности производственных мер, а также для градуировки измерительных машин, подлежат обязательной периодич. поверке через каждые 12 месяцев в Главной палате мер и весов или в местных поверочных палатах мер и весов. Если з-ды и мастерские не имеют в своем распоряжении справочных К., они •обязаны периодически представлять для поверки в одно из названных выше учреждений свои контрольные К. Срок периодич. поверки контрольных К. установлен в 6 месяцев. Изложенная выше классификация К. утверждена в 1927 г. президиумом ВСНХ СССР. С нек-рыми видоизменениями она применяется во всех странах Европы и Америки.

В СССР еще не установлено стандартов К. ни со стороны формы, ни со стороны размеров, ни со стороны обозначений. Имеется лишь проект стандартов, разработанный Главной палатой мер и весов и относящийся к допускам на неточность изготовления К. рабочих, К. приемщика и контрольных К., а также к допускам на износ рабочих К. Поэтому дальнейшее изложение основано преимущественно на нормах герм, промышленности (DIN), причем оно охватывает исключительно К. для гладких изделий. О К. для ifia«iDfs==%, поверки резьбы см. Винтовые калибры.

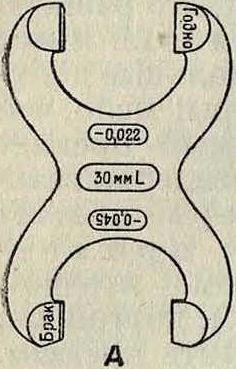

Б JJ Рабочие К. для об-

f ) мера валов имеют форму рп, скоб; форма различных пре-

. у дельных скоб указана на

^ фигура 1, А—Г. Скобы, служащие для обмера валов 0 не свыше 100 миллиметров, имеют форму,

Э показанную на фигуре 1, А. На одной стороне скобы обозначены: номинальный размер вала, обозначение посадки, верхний и нижний пределы допусков, а также слова «годно» или «брак», на каждой из обеих скоб соответственно. На другой стороне иомещает-

Эся название фирмы и нормальная i°(20°). Браковочная скоба окрашивается по внутренней стороне в яркокрас-ыый цвет. Скобы различных классов точности (смотрите Допуски) различаются между собой по основной окраске: t скобы первого класса окра-Фигура i. Шены в яркосиний цвет, второго класса—в черный,третьего—в желтый, четвертого—в зеленый. Для обмера валов диаметром свыше 100 миллиметров применяются обычно комплекты, состоящие из двух ординарных скоб (фигура 1, Б и В). Кроме того, употребительны скобы, дающие в одном целом как приемный, так и браковочный размеры (фигура 1, Г). При контроле ставят К. отверстием на вал; при этом проходная скоба должна легко надеваться на вал без усилия под действием своего веса, браковочная же скоба доля-сна, в крайнем случае, только «закусывать» вал.

К. браковщика для обмера валов представляют собою те же рабочие скобы, но с проходной стороной, изношенной до половины установленного допуска на износ; это устраняет возможность браковки изделий вследствие расхождения в размерах К., не выходящего за пределы установленных допусков.

К. приемщика для обмера валов по форме вполне совпадают с рабочими скобами и имеют те же обозначения. Внешним отличием К. приемщика от рабочих К. являются полоски белого цвета.

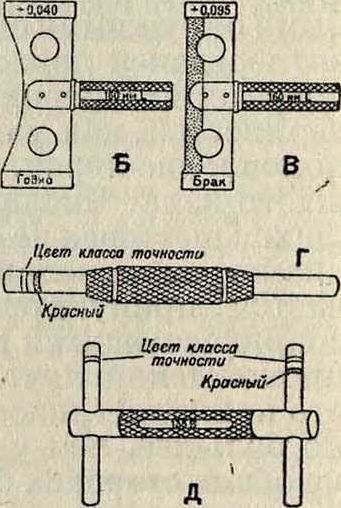

Рабочие К. д л я о б м е р а отверстий бывают трех различных форм. При номинальном размере отверстий не свыше 100 миллиметров они представляют собою две пробки, насаженные на соединительную ручку (0 30—70 миллиметров) либо составляющие с этой ручкой одно целое (,0 1—30 миллиметров); рифленая ручка имеет односторонний плоский срез, на к-ром помещены обозначения, аналогичные тем, какие имеются на скобах (фигура 2, А). Для распознавания класса точности, на ручке сделана со стороны браковочной пробки заточка, которая и окрашивается в соответствующий цвет (яркосиний, черный, желтый или зеленый). Для обмера отверстий 0 100—250 миллиметров применяются плоские К., согласно фигура 2, Б и В, по два К. для каждого размера и посадки. Измерительные цилиндрические поверхности плоских К. вышлифовываются на концах самой пластины К. или на специальных плитках, вставляемых в пластину с двух сторон. На пластине браковочного К.делается полоса яркокрасного цвета. Для распознавания классов точности, пластины окрашиваются в соответствующий цвет. Для обмера отверстий, имеющих номинальный диаметр свыше 260 миллиметров, применяются особые концевые меры или штихмасы, причем служащие для измерений концы их отшлифованы по шаровой поверхности; для каждого размера и посадки требуются два штихмаса (фигура 2. Г). Оба штихмаса м. б. соединены специальным держателем в один К. (фигура 2, Д). Необходимые обозначения делакйся на цилиндр ич. поверхности штихмасов или на соединяющей их ручке. Проходной штихмас имеет, кроме того, одну специальную заточку в виде шейки, которая окрашивается в соответствующий классу точности цвет. Браковочный штихмас имеет две шейки, из которых одна окрашена в цвет класса точности, а другая в яркокрасный цвет.

Dess©

А

Фигура 2.

К. браковщика для обмера отверстий представляют собою те же рабочие К. (пробки, пластины и штихмасы), по изношенные до половины установленного допуска на износ.

К. приемтцикадл я обмераотве ρ-ΗΤΗ и по форме вполне совпадают с рабочими пробками, пластинами и штихмасами, имеют те же обозначения и отличаются белыми полосками.

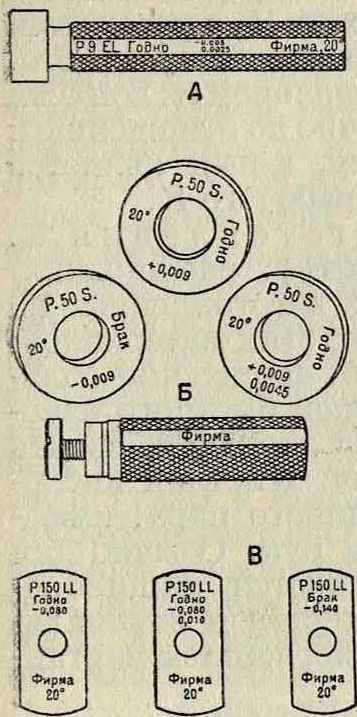

КонтрольныеК. Для поверки рабочих скоб служат нормальные измерительн. шайбы. Для скобы каждого номинального размера и посадки берутся три измерительные шайбы: одна—для поверки размеров проходной стороны новой, не изношенной скобы (должна туго проходить в новую скобу), вторая—для поверки размеров проходной стороны совершенно из-Фигура з. ношенной скобы (не должна еще проходить в изношенную скобу) и третья—для поверки размеров браковочной стороны (должна туго проходить в скобу). Приемная сторона скобы считается годной до тех пор, пока расстояние между измерительными поверхностями не увеличится вследствие износа до такой степени, что вторая измерительная шайба сможет пройти между ними. Измерительные шайбы имеют форму, которая показана на фигуре 3 (А—для 0 3—18 миллиметров, Б—для 0 18—100 миллиметров и В—для 0 100—260 миллиметров). Для поверки рабочих скоб 0 > 260 миллиметров служат штихмасы со сферич. концами. Все контрольные К., применяемые для поверки рабочих скоб, имеют распознавательный знак «Р» (Priiflehre), обозначение номинального размера, знак класса точности и пригонки, надписи «годно» или «брак», название фирмы и обозначение нормальной t° (20°). Кроме того, на контрольном К., служащем для поверки размеров проходной стороны новой скобы, проставляется приемный допуск с соответствующим знаком + или—; на контрольном К., служащем для установления предела износа проходной стороны рабочей скобы, проставляется размер приемного допуска с соответствующим знаком, а также допустимый размер износа без знака; наконец, на контрольном К., служащем для поверки размеров браковочной стороны скобы, проставляется размер браковочного допуска. Окраска по классам точности делается только на контрольных штих-масах, аналогично тому как это принято делать на рабочих.

Для поверки рабочих предельных пробок, рабочих плоских К. и рабочих штихмасов применяются контрольные скобы. В этом случае подход к установлению методики поверки рабочих К. иной, чем в случае поверки рабочих скоб. Дело в том, что размер браковочной стороны скобы возможно изме нить умышленно, поэтому постоянный контроль его безусловно необходим. Что же касается пробок или плоских К., то их размеры невозможно изменить так,чтобы этого нельзя было обнаружить простым осмотром. Т. о., по предыдущему, для пробок и плоских К. следовало бы применять две, а для рабочих штихмасов все три контрольные скобы. DIN предусматривают, однако, для всех рабочих К., применяемых для обмера отверстий, всего лишь одну контрольную скобу, а именно—служащую для установления предела износа. Такая скоба имеет форму нормальной скобы; обозначения на ней делаются аналогично таковым на контрольных измерительных шайбах. Контрольные скобы окрашиваются в соответственный классу точности цвет.

Допуски и а неточность изготовления и на износ рабочих К. Рабочие К., как и все другие предметы массового изготовления, не м. б. изготовлены абсолютно точными, да это и не является необходимым, поскольку требования технич. точности должен быть приведены в соответствие с соображениями экономич. характера. Поэтому нормы предусматривают для рабочих К. определенные допуски на неточность изготовления при условии, что размер допуска на неточность изготовления К. не может отозваться на характере посадки; до пуски К. не должны без необходимости удорожать производство и пользование ими. Главная палата мер и весов в разработанном ей проекте принимает за основу следующие приблизительные соотношения между допусками для рабочих К. и допусками для изделий: а) в первом и втором классах точности для скоб V, для пробок, плоских К. и рабочих штихмасов—1/4, б) в третьем классе для всех рабочих’ К.— Ve. в) в четвертом для всех рабочих К.— V8. Расположение этих допусков во всех случаях дается в сторону, противоположную износу. Т. о., проходная сторона пробки или плоского К. получает допуск на неточность изготовления с знаком +, а проходная сторона скобы допуск со знаком—. Что яге касается браковочной стороны пробки или скобы, то здесь допуск на неточность изготовления, равный допуску для приемной стороны, располагается поровну в обе стороны от номинального размера скобы.

К. непрерывно изнашиваются в процессе работы и потому должен быть часто, и по возможности периодически, проверяемы.

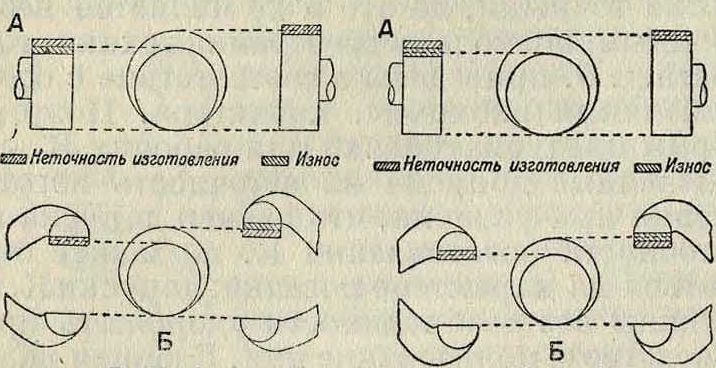

Кроме допусков на неточность изготовления, необходимо установить также допуски на износ рабочих К. для валов и отверстий. Главная палата мер и весов в своем проекте приняла за основу следующие приблизительные соотношения между допусками на износ К. и допусками на неточность изготовления самих изделий: а) в первом и втором классе точности—γ4, б) в третьем классе—Vs, в) в четвертом—г/7; самые допуски Главная палата мер и весов располагает поровну в обе стороны от номинального размера изделия, с учетом его допуска. В этом отношении Главная палата разошлась как с нормами герм, промышленности, согласно которым допуск на износ располагается целиком в сторону области допусков на пригонку, так и

с англ, и америк. нормами, где допуск на износ располагается целиком в области допусков на неточность изготовления отверстия или вала. Расположение допусков на неточность изготовления и на износ рабочих К. относительно допусков самого изделия схематически изображено на фигуре 4, А—для К. отверстия, и Б.—для К. вала.

Номинальные размеры К. приемщика и их допуски на неточность изготовления. К. приемщика получают специальные размеры,отличные от рабочих К. Эти размеры выбираются с тем расчетом, чтобы через К. приемщика могли пройти по возможности почти все предметы, принятые уже по рабочим К. и К. браковщика как новым, так и изношенным. В силу этого проходной стороне К. приемщика необходимо давать в случае пробок наименьший и в случае скоб наибольший размер вполне изношенного рабочего К., а браковочной стороне—наибольший для пробки и

Фигура 4. Фигура 5.

наименьший для скобы размер браковочного рабочего К., с учетом допусков на неточность изготовления. При этом, конечно, приходится считаться с допусками на неточность изготовления К. приемщика; эти допуски берутся равными по величине допускам на неточность рабочих К., причем им дается симметричное расположение по отношению к номинальным размерам К. приемщика (фигура 5, А и Б).

Допуски на неточность изготовления контрольных К. При установлении допусков на неточность изготовления контрольных К. исходят из следующих соображений. Контрольные К. при поверке ими рабочих К. позволяют лишь констатировать, выходит ли рабочий К. за пределы установленных допусков или нет. Т. к. при полном совпадеции размеров обоих К. контрольный К. не пройдет через рабочий, то всегда приходится допускать нек-рый зазор для того, чтобы измерение было возможным. С другой стороны, размер допуска на неточность изготовления контрольных К. должен быть меньше соответствующего допуска для рабочих К.; контрольным К. допуск на износ не дается. В Германии были проделаны большие экспериментальные исследования по вопросу о допусках на неточность изготовления контрольных К. Результаты этих работ привели к установлению допусков, которые приняты также Главной палатой мер и весов. Что касается расположения допусков на неточность изготовления контрольных К., то здесь приняты следующие положения. В первом контрольном К., служащем для поверки размеров нового, неиз-иошенного рабочего К., допуск отклады вается от наибольшего размера рабочего К. отверстия и от наименьшего размера рабочего К. вала целиком в одну сторону, в направлении хода изнашивания К. Т. о., в первом случае допуск берется со знаком —, а во втором со знаком +. При таком расположении допуска исключается возможность признания годными рабочих К. с размерами большими против наибольшего допустимого. Во втором и третьем контрольном К. допуски располагаются симметрично по отношению к тому же самому пределу, к-рый является средним и для допуска рабочего К.

Материал для изготовления К. должен иметь тот же коэфф. расширения, как железо и сталь, т. к. изготовляемые по К. изделия бывают б. ч. из этих материалов; твердость материала должен быть достаточно большая, во избежание слишком быстрого износа; кроме того, материал должен обладать стойкостью против химич. действия кислорода, углекислоты и водяного пара, имеющихся в воздухе, и пота рук. Обычно для изготовления К. применяются машиноподелочная, высокоуглеродистая и специальные стали с различным содержанием марганца и хрома.

Тепловая обработка К. имеет целью получить максимальную твердость у измерительных поверхностей, оставляя в то же время незакаленным тело К. Т. о. избегается коробление К. и уменьшается опасность поломки их во время работы вследствие хрупкости. В нек-рых случаях применяется также цементация стали. Темп-pa нагрева, время выдержки при определенной J°, условия закалки и отпуска—всецело зависят от сорта выбранной стали. В качестве примера можно привести следующий способ тепловой обработки К., применяемый на одном крупном америк. з-де. После обработки со всех сторон с припуском в 1,5 миллиметров, К. нагревают до 750° в муфельной печи обычного типа и закаливают в масле. Благодаря низкому содержанию углерода (между 0,15% и 0,20%) сталь после закалки остается мягкой, поэтому дальнейшая механич. обработка К. с желаемой степенью точности выполняется без труда. После обработки К. подвергаются цементации. При t° 850° они лежат в печи в течение часа и более, в зависимости от желательной глубины слоя цементации, и затем охлаждаются вместе с печью. Наконец, К. снова нагревают до 780° и закаливают погружением в масло, после чего отпускают, шлифуют и притирают. Последние две операции не должны производиться непосредственно после отпуска. Закаленный К., даже отпущенный после закалки, претерпевает в течениедолгого времени довольно значительные изменения своих размеров, пока эти последние не установятся окончательно. Поэтому необходимо выдержать отпущенный К. в течение нескольких месяцев, чтобы дать внутренним напряжениям исчезнуть или по крайней мере дойти до минимума. Однако, различными приемами искусственного старения мол-сно существенным образом уменьшить этот срок.

Лит.: Смирнов Л. П., Нормальные калибры, «Труды технич. совета Главметалла», М., 1919, вып. 1; Кю н В., О предельных допусках в машиностроении, пер. с нем., Берлин, 1923; Г р а м е и ц

К.,Пригонки и допуски, пер.с нем.,М., 1926; Кинц-л е О., Взаимозаменяемость и методы ее введения, пер. с нем., М., 1926; Dowd A. A. a. Curtis

F. W., Modern Gaging Practice, N. Y., 1925; M a h г €., Die Grenzlehre, 5 Aufl., B., 1926; Schlesinger

G., Forschungsarbeiten auf d. Gebiete d. Ingenieur-

wesens, H. 193, 194, B., 1916; Berndt G., Grund-lagen u. Gerate techniseher Langenmessungen, 2 Aufl., B., 1929; Weber A., Die natiirliche u. kiinstliche Aelterung d. geharteten Stables, B., 1926; «Ztschr. f. Mascbinenbau», B., 1920, B. 9, p. 227; «Feinmechanik u. Prazision», B., 1927. Л. Запуцкий.