> Техника, страница 50 > Камвольное прядение

> Техника, страница 50 > Камвольное прядение

Камвольное прядение

Камвольное прядение, получение шерстяной пряжи в виде гладкой ровной нити, преимущественно высоких тонких номеров. Основным процессом камвольной обработки шерсти является гребенное чесание, имеющее целью механич. сортировку волокон по длине, окончательную очистку их от сора и посторонних примесей и паралле-лизацию. Получение тонких номеров пряжи достигается значительным количеством сло-i жений и вытяжек шерстяных лент; число

•сложений в процессе обработки от гребнечесальной машины до прядильной для мериносовой шерсти составляет приблизительно 17—18 млн., а число вытяжек значительно превышает эти цифры. Эти процессы сложения и вытяжки чередуются в про-должение всей обработки, начиная с поступления шерсти на кардмашину и кончая выходом готовой пряжи. Камвольный способ в смысле утилизации ценных качеств и свойств шерстяного волокна является наиболее совершенным из существующих способов обработки шерсти. Крепость пряжи, по Майеру, при камвольном способе обработки дает разрывную длину 5,95 км, шерстяное же волокно имеет разрывную длину 8,3 км. Из этого вытекает, что волокно в камвольной пряже использовано по крепости на 72%. Между тем пряжа аппаратного прядения дает разрывную длину 5,05 км, и, следовательно, использование волокна по крепости составляет 61%.

Для определения диаметра камвольной пряжи применяю! две системы нумерации. По метрич. системе номер обозначает число мотков по 1 000 метров каждый, заключающихся в 1 килограмм пряжи. По английск. системе номер показывает число мотков по 560 ярдов в 1 англ. фн. пряжи. Метрический номер равен 1,13 английского.

Способы камвольного прядения. Существуют три основных способа камвольного прядения: французский, или саксонский, английский, или бредфордский, и полукам-вольный (практикуемый в Германии). По французскому способу обрабатываются более тонкие и, следовательно, более короткие шерстяные волокна; при этом число переходов больше, чем в других системах; гребнечесальные машины применяют пери-одич. действия; в приготовительном отделении лента и ровница подвергаются сучению (ложному кручению); прядильные машины бывают периодич. действия (сельфакторы) и непрерывного (кольцевые ватера); перед кручением две нити предварительно соединяются вместе на тростильной машине. По а н-глийской системе обрабатываются более грубые и длинные шерсти; для самых длинных шерстей вместо кардного способа прочеса применяется способ препарации на гилль- боксах; для гребенного чесания употребляются обычно машины непрерывного действия, редко—машины периодическ. действия; в банкаброшном отделе лента и ров-‘ница получают действительное кручение; прядильными машинами служат исключительно ватера—колпачные, кольцевые и ро-гульчатые. Полу камвольный способ прядения весьма близок к французскому: в нем отсутствует гребнечесальная машина и вводится дополнительно смесовая кардная машина (мишкремпель); число переходов в банкаброшном отделе значительно сокращено по сравнению с французским способом; прядение совершается на кольцевых ватерах. По своему характеру нить подходит ближе к аппаратной, чем к камвольной. По франц. способу выпрядается пряжа №№ 24 — 90 (метрическ.) иногда даже до № 100; по англ.—№№ 6—48; по полукамвольному—не выше № 32, обычно №№ 14—24.

Сырье для камвольного прядения. Камвольной обработке могут подвергаться шерсти от самых тонких мериносовых до самых грубых кроссбредных, диаметром волокна от 11,4 до 125 μ. Длина волокна играет для этого вида прядения существенную роль. От волокон мериносовой шерсти требуется средняя длина штапеля для утков 50—80 миллиметров, а для основ 80—120 миллиметров и выше, от кросс-бредной шерсти для утков и основ 100— 350 (изредка до 450) миллиметров. В камвольном прядении могут употребляться лишь крепкие волокна, не подвергающиеся разрыву и не переходящие в очес при обработке кардой и гребнями. Мериносовые шерсти употребляются: австралийские, новозеландские, германские, венгерские, южнорусские, итальянские и друг. Тонкие кроссбредные: австра-, лийские, новозеландские, южноамериканские (Ла-Плата, Аргентина, Пунта-Арепас) и др. Полугрубые кроссбреды: английские, голландские и др. Грубые шерсти и полугрубые русские (персидские): хорасанские, тушинские, донские и др. Наконец, для специальных целей употребляются: верблюжья шерсть, козий пух, могер, альпака, лама. Выход мытой шерсти из грязной для отечественных мериносов 25—40%, для заграничных 40—60%. Для камвольной обработки предпочтительна шерсть с нормальной или низкой извитостью, т. к. высокая извитость мешает параллелизации волокон. Для франц. способа употребляются почти исключительно мериносовые и в редких случаях метисо-вые шерсти, имеющие тонину 11—25 μ. Для английск. способа преимущественно употребляется кроссбредная шерсть, 25—62 и даже до 125 μ указанные тонины соответствуют 90—28 качествам по бредфордской системе. Для полукамвольного способа употребляются преимущественно кроссбредные, а также русские и грубые шерсти.

Назначение пряжи. Франц, камвольная пряжа идет для ткачества и трикотажа: основная—от № 52 и выше, обычно крученая, № 52 и ниже—в одну нитку; уток—в одну нитку, за исключением утка специального назначения, идущего в круглом виде; трикотажная пряжа—крученая. Англ, пряжа употребляется: основная пряжа—№ 36 и выше, крученая в 2 нитки, ниже этого №, а также уток—в 1 нитку; трикотажная пряжа— в 2, 3 нитки и более. Полукамвольная пряжа идет только для ткачества и заменяет в большинстве случаев аппаратный уток; основа бывает в одну нитку или крученая, а уток в 1 нитку.

Технологический ход обработки. Грязная шерсть при всех способах прядения сортируется на основу и уток в различных сортах, затем отсортировывается грубая, оборы, сорная, меченая, желтяк, порочная, клюнкер и прочие Наименование сортов и классификация различны. Различные системы классификации шерсти по тонине приведены в таблице 1. Большинство угаров в сортировке являются безвозвратными для камвольного прядения (сор, песок, мертвый волос, грязь); но часть угаров (клюнкер,провалившаяся сквозь сетку стола мелочь и проч.) идет после трепания и промывки в аппаратное прядение или в войлочно-валяльное производство.

Таблица 1.*—Различные классификации шерсти и о тонине.

| Француз- | Герман- | С.-Американ- | ||

| ьреддрордская | ская | ская | ская | |

| 90-е

80-е |

кач. | 140

130 |

1 Электа | Супсрфайн |

| 70-е | » { | 120

115—120 |

J. AAA | » |

| 66-е | » 1 | 115 | АА | » |

| 9 i | 110—115 | » | ||

| 64-е | 9 · · { | 110

105 |

АА/А | »

» |

| 60-е | » супер. | 100 прима мерино | А/АА | Файн-де-леи

7*бред(7*Ьге<1) |

| 60-е | » ордин. | |||

| 1 | Прима | А | Vs бред | |

| 58-е | ». ( 1 | круазе

Прима/1 |

V* » | |

| 56-е | ί | I | В | |

| » · · 1 | Ι/ΙΙ | |||

| 50-е | II | ci | 3/4 » | |

| ». { | ΙΙ/ΙΙΙ | Сп

D1 |

||

| 48-е | 1 | III | */. » | |

| 9 ·) | III/IV | DIV | ||

| 46-е | ) | IV | zu » | |

| 9 · · 1 | ιυ/Υ | Е1 | ||

| 44-е | 1 | V | ||

| 9 · · 1 | Υ /VI | еИ | 74 » | |

| 40-е | 1 | ΥΊ | Ί. » | |

| »>. | VI/VII | Сред | ||

| 38-е | ΥΙΙ | Лейстер | * | |

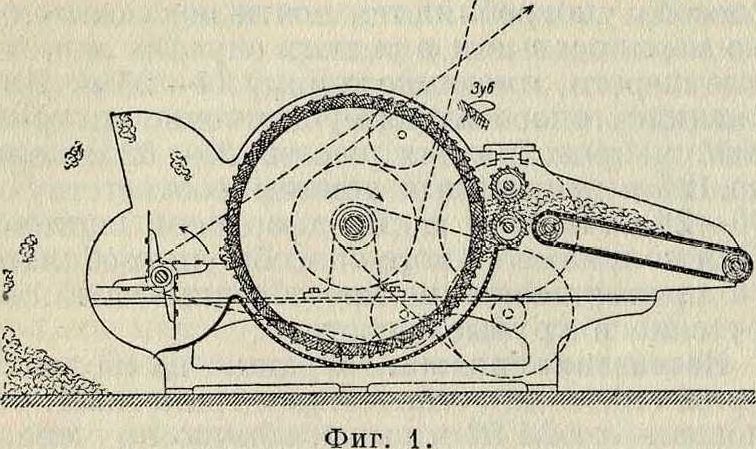

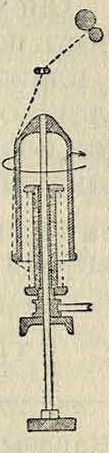

Рассортированная грязная шерсть протре-пывается на трепальных машинах (фигура 1). Перед промывкой протрепанная шерсть, собранная по сортам от различных партий,

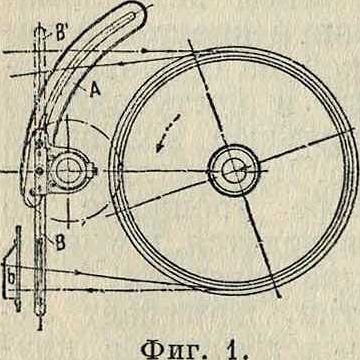

поступает в поташной аппарат (замочку), имеющий целью извлечь из шерсти растворимый в воде пот и размягчить слипшиеся концы штапелей. Фигура 2 представляет замочку сист. Малярд: чистая вода поливает шерстяное полотно в А и, последовательно проходя сквозь шерсть, сливается в соответственное отде-поднимается

Фигура 2.

насосом и по трубкам выливается на участок шерсти, непосредственно предшествующий этому отделению. Т. о., раствор направляется против хода шерсти и постепенно насыщается потом до крепости 15° Be, отнимая его у шерсти. Из раствора пота пу тем обработки его серной к-той изготовляется поташ и поташное мыло. Из замочки шерсть поступает в моечный левиафан, состоящий из ряда последовательных промывных барок, чередующихся с отжимными валами. Давление валов на отжимаемую шерсть в новейших конструкциях достигает 16 тонн Вся система барок и валов работает одновременно, и переход шерсти из одной барки в другую через валы производится автоматически, помощью особых грабель и бесконечных решеток. Все барки соединены между собою трубами, по которым растворы перетекают из одной барки в другую против хода шерсти. Передвижение шерсти в барках также производится механически при помощи грабель. Число барок левиафана обычно бывает для мериносовых шерстей 5, для кросс-бредных 3—4, а в новейших мойках до 5. В моечных барках жир на шерстяном волокне под действием щелока (мыло и кальцинированная сода) эмульсируется и в таком виде легко растворяется в горячей воде. Вместе с жиром отходят грязь и тяжелые примеси Земли и песка, чему способствует механическое воздействие грабель на шерсть при ее передвижении вдоль барки, а также отжимные вилы. Температура растворов в барках поддерживается помощью пара при 40—45°, обычно увеличиваясь от первой барки к последней.

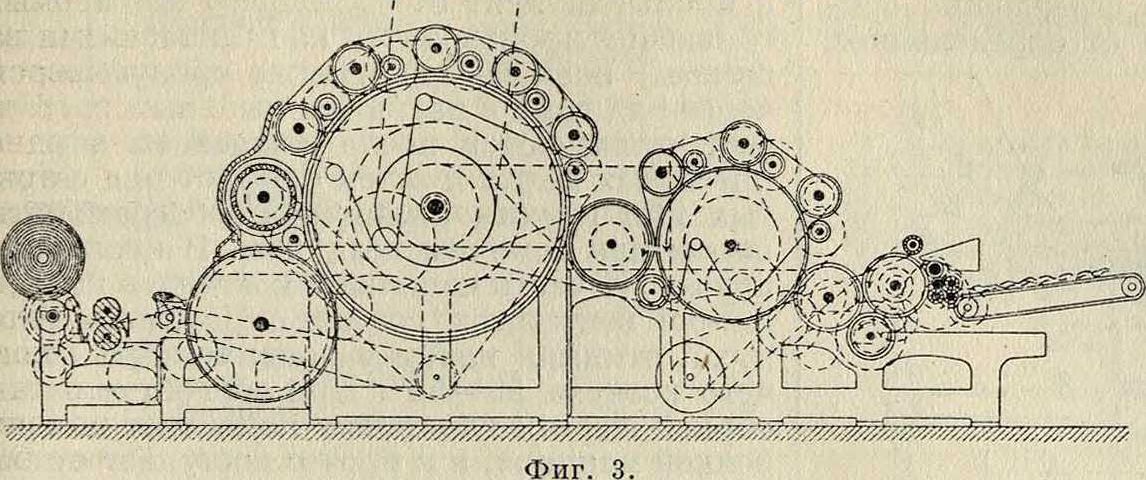

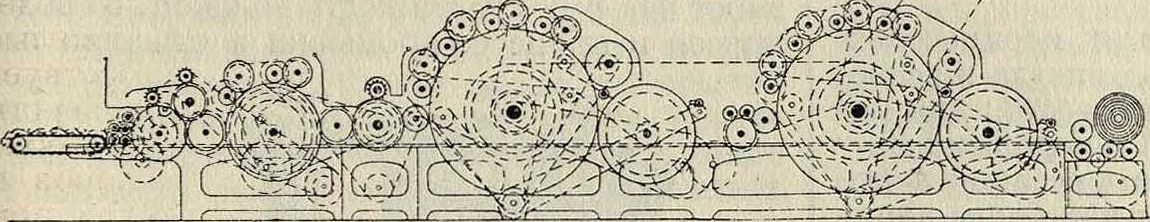

Промытая и отжатая шерсть поступает в сушилку. Сушилки обычно употребляются непрерывного действия, барабанные и с бесконечными полотнами. Ток горячего воздуха направлен обратно ходу шерсти. Темп-pa воздуха в сушилке 55—60°. Шерсть из сушилки выходит с содержанием 16—18% влаги для обычных шерстей, причем более сорные шерсти просушиваются сильнее и при выходе замасливаются различными растворами, преимущественно оливковым маслом, олеиновой к-той в смеси с содой или нашатырным ом. Степень замасливания колеблется от 2 до 5%, причем более тонкие шерсти замасливаются сильнее. Замасливающие приборы бывают двоякой системы: со щетками, разбрызгивающими смазку наподобие пульверизатора, или с откидными желобками, подающими смазку каплями на проходящую под ними шерсть. Замасленная шерсть (сильно репейные или сорные шерсти не замасливаются), еще теплая и влажная при франц. способе и остывшая—при английском, поступает для предварительного прочеса на кардмашину. Кардмашины бывают однобарабанные (фигура3) и двухбарабаиные (фигура 4). Они снабжены авантреном и в большинстве случаев авто-матич. загрузочным приспособлением. Назначение кардмашины—образовать из массы шерстяного волокна, находящегося в бесформенном состоянии, шерстяное полотно определенной толщины, сообщить волокнам нек-рую параллелизацшо, разделить волокна в штапелях, дав им направление в одну сторону, очистить их от посторонних примесей и спутанных волокон, далее, несколько уплотнить это полотно, образуя цилин-дрич. ленту, которая навивается на шпулю крестовой намоткой или укладывается в таз (койлер). Полученные с ряда кардмашин полотна соединяются, вытягиваются и наматываются на бобину. Для производства всех этих операций кардмашину обтягивают

пильчатой и кардной лентой №№ 12—14 в английской системе и до 28 во французской (смотрите Кардная лента и Кардное производство).

Фигура 4.

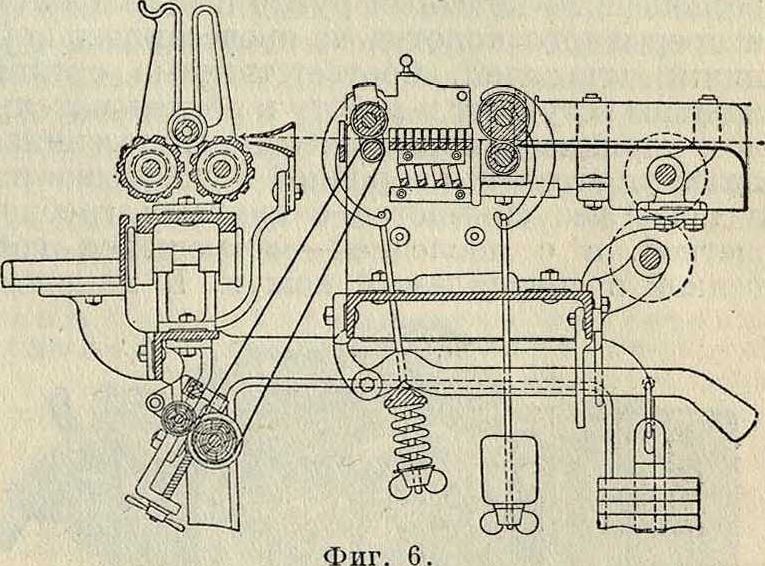

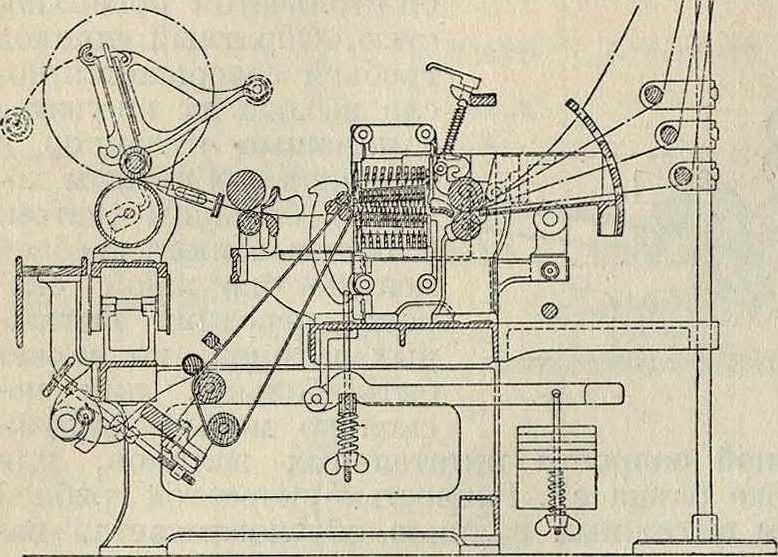

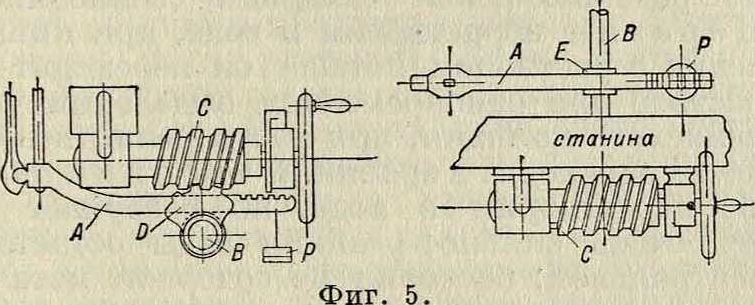

Дальнейшая работа машин заключается в подготовке лент к гребенному прочесу. Неравномерную по весу ленту с кард-машины необходимо путем сложений и вытяжек уровнять и несколько усилить парал-лелизацию волокон. Эти операции производятся гилль-боксами или ннтерсектингами. На фигуре 5 представлен гилль-бокс с круглым гребнем; на фигуре 6—гилль-бокс с одним полем падающих гребней; на фигуре 7—интер-сектинг с двумя полями падающих гребней. Главными органами машин служат вытяжные пары валиков (питательные и вытязк-ные), гребни (круглые или плоские) и прижимающее ленту приспособление (наматывающее на шпулю или укладывающее в таз). Вытяжка совершается за счет большей окружной скорости вытяжных валиков по сравнению с питательными. На гилль-боксах и положения машины в ходе технология, процесса. Гребни двигаются в направлении движения ленты с помощью червяков, расположенных по сторонам, входя в ленту своей игольчатой поверхностью. Обратный проход гребней совершается после выхода их из лепты с помощью кулачков и червяков с обратным ходом и большим шагом. Скорость всяких гребней меньше окружной скорости передних вытяж-ных валиков, но может быть больше, или несколько меньше окружной скорости1 питательных валиков, или же равна ей. Разностью скоростей гребней и вытяжных валиков обусловливается па-,· раллелизация волокон.

Лучшее смешение волокон происходит на интер-сектингах, худшее — на гилль-боксах с круглыми гребнями. Во французской системе применяются все вышеуказанные виды машин, в английской— лишь гилль-бокс с одним полем падающих гребней.

Основной машиной в К. п. считается гребенная машина, на к-рую шерсть поступает с гилль-боксов или интерсектин-гов. Для гребенной машины сист. Нобль

| f | |||

| t

п |

д |

Фигура 5.

допускается меньшая вытяжка, чем на ин-терсектингах. Изменение вытяжки производится путем соответственного подбора сменных шестерен и зависит от природы шерсти

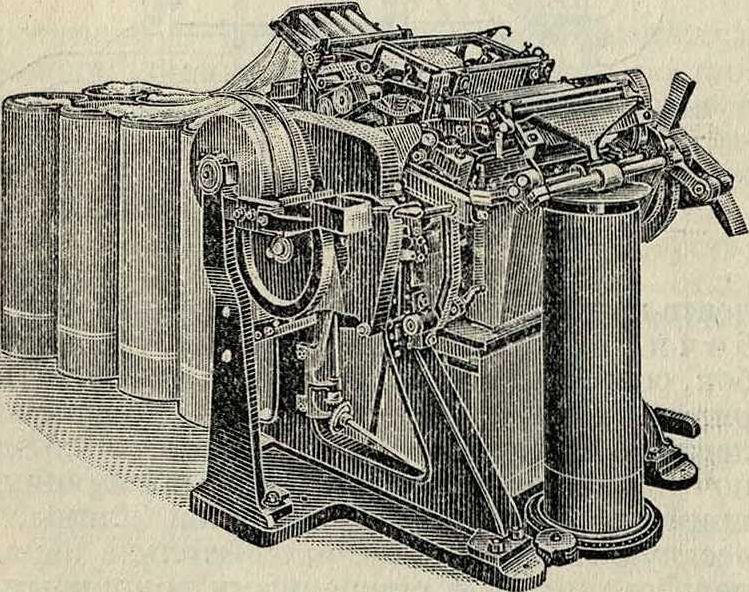

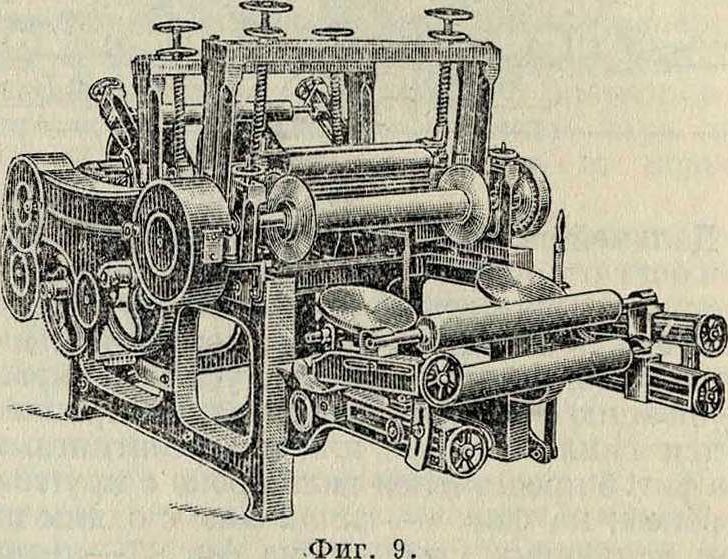

лента предварительно проходит через к л у-б о ч н у ю машинку, дающую плотный клубок, составленный из четырех лент, навитых рядом. Цель гребнечесания — превратить ленту с выпрямленными, параллельными, почти очищенными от сора и посторонних примесей волокнами различной длины, в чесаную ленту (топе) с окончательно парал-лелизованными и очищенными волокнами и механически отделить длинные волокна от более коротких, годных лишь для аппаратного прядения. Гребнечесальные машины разделяются на машины периодич. действия (Гейльмана, Гейльмана-Оффермана) и на машины непрерывного действия (Гольден-Ли-стера, Нобль). Первые применяются гл. обр. при франц. способе прядения, вторые—при английском. На фигуре 8 изображена машина

Гейльмана-Оффермана, а на фигуре 9—машина Нобль. Все примеси, спутанные и короткие волокна отходят в очес, пух и прочие угары, оставляя в чесаной ленте совершенно очищенные волокна, начиная от определенной

Фигура 7.

длины. Гребенный очес для мериносовых шерстей составляет 7—14%, иногда и выше; для кроссбредных шерстей 5—12%; для по-лугрубых русских шерстей и верблюжьей— до 22%. Как в очесе, так и в чесаной ленте могут случайно попадаться как более длинные, так и более короткие волокна. Гребенная машина периодич. действия работает следующими периодами: подача лент для прочеса, прочес хвоста штапеля круглым гребнем при защемлении головки штапеля в тисках, прочес головки штапеля плоским гребнем, подача прочесанных штапелей на бесконечный кожаный рукав и образование непрерывного полотна из прочесанных порциями штапелей. Соответственные органы машины вступают в работу в последовательном порядке и периодически. Прочесанная лента уплотняется воронкой и укладывается в таз." Очес снимается с круглых гребней щеткой, а с последней—качающейся гребенкой в специальный кожух. В машинах

Фигура 8.

непрерывного действия все указанные выше операции совершаются также последовательно, но непрерывно. На гребнечесальных машинах происходят также сложение и вытяжка лент.

После гребенной машины ленты, для уравнения и получения определенного веса в метре, проходят через ряд тазовых, весовых,

ленточных машин типа гилль-боксов или ин-терсектингов. Разглаживание извитков шерстяного волокна, фиксация волокна по длине и промывка лент от излишнего жира и загрязнения производится на глянцовках (гладилках, backwasher). Ленты пропускаются через ряд ванн с нагретым мыльным раствором, отжимаются после каждой из ванн в прессовых валах и затем огибают ряд сетчатых или глухих цилиндров, обогреваемых паром или горячим воздухом. В последнем случае эта часть машины заключена в кожух, в к-ром вентилятор создает циркуляцию воздуха, отнимая влагу у лент: темп-pa горячего воздуха 50—55°. При обработке очень сорной шерсти глянцовку помещают до гребенной машины, и в прочес поступает сухая лента, что дает лучшее отделение сора. Для обычных же шерстей глянцовку ставят после гребнечесания. Глянцовка соединена непосредственно с гилль-боксом с падающими гребнями или интерсектингом, которые уничтожают нек-рую свалянность волокон, создавшуюся в процессе промывки и отжатия на

глянцовке. Шерсти русского происхождения обычно не пропускаются через глянцовку. Для иллюстрации работы чесального отдела может служить примерный план прядения (табл. 2).

При обработке длинных кроссбредных шерстей (длиною в массе от 225 миллиметров и выше) англ, способом, во избежание разрыва длинных волокон, шерсть, вместо кардмашины, проходит через ассортимент (set) последовательных (5—7 миллиметров) препер-боксов. Назначение этих машин—постепенно распрямить путем вытяжек и сложений волокна, очистить шерсть от сора и спутанных волокон и приготовить ленту для гребенного чесания. Препер-бокс состоит из бесконечного полотна, подающего шерсть, пары питающих рифленых валиков, падающих гребней, вытяжной пары рифленых валиков и прибора, принимающего шерстяную ленту. Каждый последующий препер-бокс имеет более тонкие иглы и меньшую разводку вытяжных цилиндров. Последовательная вытяжка шести препер-боксов примерно 45—32,5—26—21— 14·—ΊΟ. Вес чесаной ленты 18 — 22 г в м. Производительность старых кардмашин 5— 7 килограмм в час, новых 9—16 килограмм. Производительность гребенной машины—от 6 килограмм для ягнячьих шерстей до 14—15 килограмм в час для кроссбредных шерстей.

| Для франц. системы (по Цехенеру) | Для англ, системы (по Барыеру и Пристмену) | ||||||||

| №

пере хода | Название машин | Число | Вес | №

пере хода | Название машин | Число | Вес | ||

| сло жений | вытя жек | сло жений | вытя жек | ||||||

| I | Кардмашина. | 1 | 60 | 13 | I | Кардмашина. | |||

| II | Соединительная. | 7 | 1,65 | 55 | II | Глянцовка. | 10 | 8 | |

| III | 1-я вытяжная. | 2 | 4,58 | 24 | III | Вытяжная. | 9 | 7,8 | |

| IV | 2-я ». | 4 | 5,65 | 17 | IV | Гребенная (Нобль). | 72 | ||

| V | 3-я ь. | В | 5,1 | 10 | V | 1-я ленточная. | 20 | 6 | |

| VI | Гребнечесальная. | 24 | 20 | 12 | VI | 2-я ». | 4 | 6 | 6 ун- |

| VII | Тазовая. | 8 | 5,33 | 18 | |||||

| VIII | Весовая. | 6 | 6 | 18 | В 5 яр- | ||||

| IX | Гладилка с интерсек- | дах | |||||||

| тингом. | 6 | 6 | 18 | ||||||

| X | Ленточная. | 6 | 6 | 18 | |||||

Чесаная лента, после вылеживания в подвале, где она теряет приобретенное от трения статич. отрицательное электричество и отдыхает в смысле спокойного распределения волокон, поступает в при готов и тельное отделение, состоящее из ряда машин, через которые она последовательно переходит (переходы, пассажи). Число переходов обычно

6—11 · Основными процессами работы приготовительного отделения являются сложение и вытяжка лент. При выходе из вытяжных

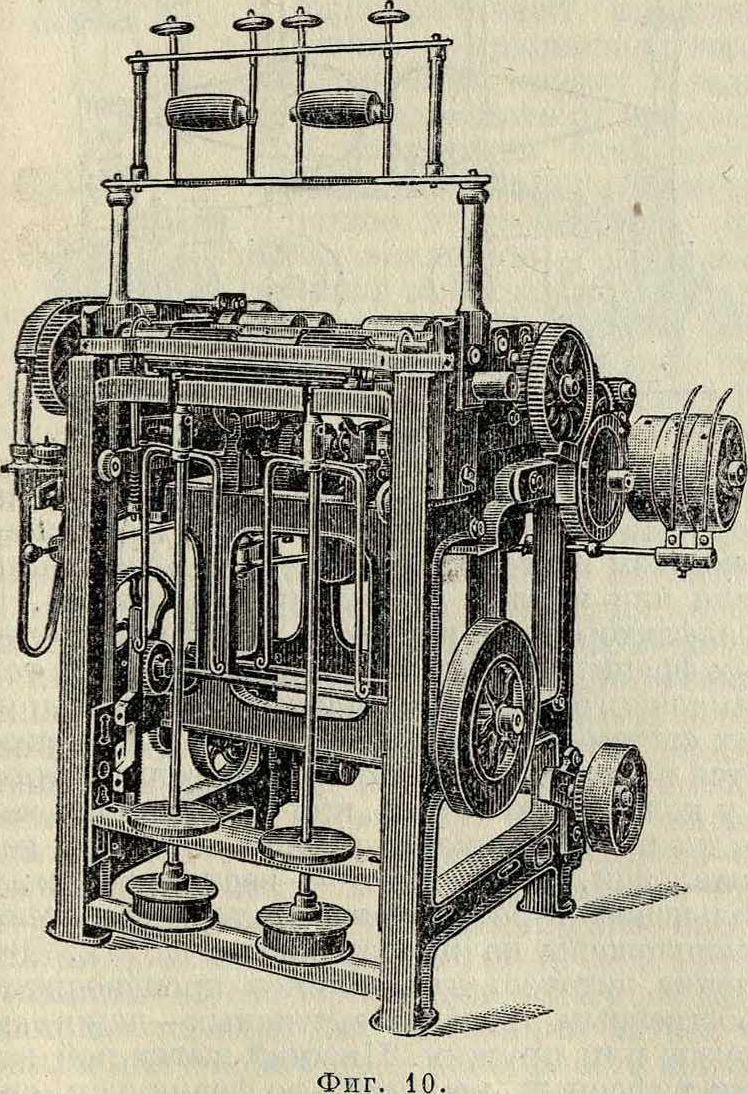

валиков ленты проходят для уплотнения через воронку и сучатся кожаными муфтами (ложное кручение) во франц. системе или крутятся рогульчатыми веретенами (остающееся кручение) при англ, способе. Первыми переходами приготовительного отделения служат гилль-боксы с круглыми и интер-сектинги с падающими гребнями при франц. сист. и гилль-боксы с падающими гребнями при англ, системе. Последующими перехо дами являются банкаброши с круглыми гребнями во франц. системе и без всяких гребней в англ, системе. Банкаброши франц. системы состоят из питательного прибора, двух пар питательных и вытяжных валиков, поддерживающих валиков между ними, круглого гребня перед вытяжными валиками, воронки, сучил и приспособления для намотки лент на крестовую бобину (фигура 10). Нижние валики—рифленые; по ним проходят бесконечные кожаные рукава. Верхние валики—гладкие, причем передние покрываются кирзой и пергаментом. Верхние питательные валики давят собственным весом, верхние вытяжные валики имеют прижим.

Приготовительное отделение служит для приготовления ровницы определенного номера из чесаной ленты. Обычно номер ровницы в 10 раз ниже вырабатываемой из нее пряжи. Для лучшего скольжения волокон при вытяжке ленты последнюю замасливают на первых переходах, и над проходящей лентой располагают ряд корытец, из которых по каплям стекает теплая смазка.

В табл. 3—5 приведены примерные планы прядения в приготовительном отделе для разных сортов пряжи.

Таблица 3.—П римерный план приготовительного отдела по французской системе для пряжи №64.

| № перехода | Наименование | Число | № | |

| машины | сложе ний | вытя жек | исходящей ленты | |

| I | Гилль-бокс с пад. гребнями. | 4 | 6 | 0,0937 |

| II | Гилль-бокс с дв. выт. и кругл, гребнями. | 4; 3 | 4; 3,9 | 0,0937; 0.1278 |

| III | Гилль-бокс с кругл, гребнями. | 4 | 4,4 | 0,1340 |

| IV | Грубый банкаброш. | 2 | 4 | 0,2681 |

| V | Грубый банкаброш. | 3 | 4,8 | 0,4290 |

| VI | Полугрубый банкаброш. ·. | 2 | 4 | 0,8580 |

| VII | Средний банкаброш. | 3 | 4,8 | 1.3728 |

| VIII | Средний банкаброш. | 4 | 5 | 1,7160 |

| IX | Средний банкаброш. | 4 | 5 | 2.1450 |

| X | Тонкий банкаброш. | 2 | 4,8 | 6,4350 |

Т. 9. m. IX.

18

Таблица 4 .—П римерный план прядения приготовительного отдела английского прядения для тонких кросс-бредов (пряжа Ботани), по Приетмену.

| №

пере хода |

Наименование машин | Чи сложе ний | зло вытяжек |

| I | Гилль-бокс. | 5 | 6 |

| II | Гилль-бокс. | 5 | 6 |

| III | Берет, гилль-бокс. | 5 | 6 |

| IV | Дроинг-бокс. | 5 | 6 |

| V | Дроинг-бокс. | 4 | 6 |

| VI | Дроинг-бокс. | 4 | 6 |

| VII | Финишинг-бокс. | 4 | 6 |

| VIII | Слаббинг-бокс. | S | 6 |

| IX | Редюсинг-бокс. | 2 | 6 |

| X | Ровинг-бокс. | 2 | 6 |

Примечание. Общее число сложений 480 000, общее число вытяжек 60 466 976.

Таблица 5.—Д энные для полу грубых кроесбредных шерстей.

| №

пере хода | Наименование машин | Число | |

| сложе ний | вытяжек | ||

| I | Гилль-бокс. | 8 | 10 |

| II | Гилль-бокс. | 8 | 10 |

| III | Дроинг-бокс. | 8 | 10 |

| IV | Дроинг-бокс. | 8 | 10 |

| V | Дроинг-бокс. | 5 | 10 |

| VI | Финишинг-бскс. | 5 | 10 |

| VII | Слаббинг-бокс. | δ | 10 |

| VIII | Ровинг-бокс. | 2 | 10 |

Примечание. Общее число сложений 1 024 000, число вытяжек 100 ООО 000.

Расчет вытяжки на последнем банкаброше делается в зависимости от № пряжи, числа сложений и № входящей ленты по формуле: ].· _ Ν,χοΰ. D ^

Νηρ.

где Е—вытяжка, Nemd_— номер ленты, входящей в машину, D—число сложений на банкаброше и Nnp.—номер вырабатываемой пряжи. В англ, системе обычно вместо номера указывается вес ровницы в драхмах (drs) на 40 ярдов, то есть для —=^ мотка; тогда вес ровницы выразится:

, 256 · 40 · вытяжка - о о вытяжка

drs 560 · iVup. “ Νηρ. ’

где 18,3—постоянная величина.

Пример. Пряжа № 30 (англ.), вытяжка 12; вес ровницы (40 ярдов) 18,3 ^=7,3 drs (1 англ. фи.=16 унций=256 драхм).

Ровница также вылеживается в подвале при отсутствии естественного света в течение нескольких недель для удаления электричества и отдыха лент. Темп-pa подвала

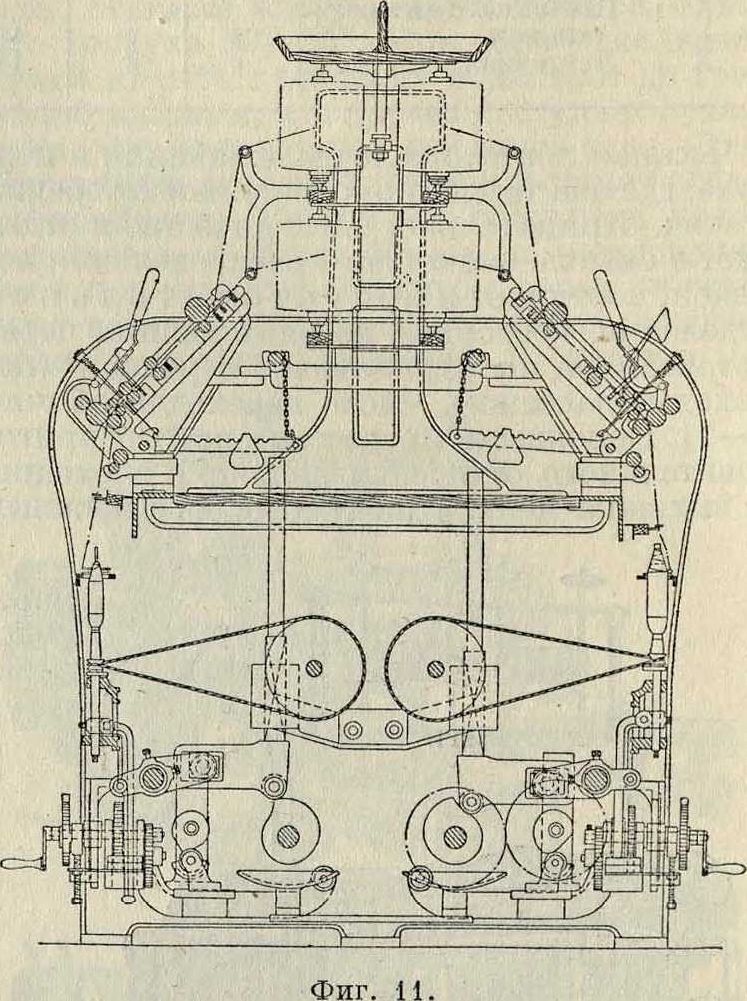

8—12°; воздух должен быть достаточно влажен. После этого ровница направляется в прядильный отдел. Здесь работа машин заключается в трех основных операциях: вытяжке, крутке и намотке. Прядильные машины бывают 2 типов: периодич. действия— сельфакторы и непрерывного — ватера. Ватера, в свою очередь, разделяются по органам круткинарогульчатые, кольцевые и колпачные. Во франц. системе прядения употребляются сельфакторы и кольцевые ватера. На фигуре 11 изображен кольцевой ватер. Сообразно поставленным задачам всякая прядильная машина состоит из трех основных механизмов: механизма для вытягивания, механизма для крутки и механизма для намотки. Вытяжной механизм аналогичен вытяжному механизму банкаброша, но не имеет гребней, которые заменяются промежуточными поддерживающими валиками; механизм расположен в неподвижной части машин—станине, горизонтально

в сельфакторе и наклонно, под углом примерно 45° к горизонту, в ватерах. Крутящий механизм состоит из веретена в виде шпинделя или втулки (у колпачного ватера). В сельфакторах, а иногда в кольцевых ватерах франц. системы веретена располагаются наклонно, во всех прядильных машинах других систем—вертикально. Веретена помещаются на подвижных каретках у сельфактора и у колпачного ватера, причем в первом каретка имеет движение в горизонтальном направлении, а у второго—в вертикальном; у кольцевого и рогульчатого ватеров веретена расположены на неподвижных частях. Давление питательных валиков производится собственным весом, вытяжных—нажимом грузов или пружин. Нижний вытяжной валик рифленый, верхний—во францсзск. системе деревянный, обтянутый кирзой и пергаментом; в английском прядении верхние ролики чугунные, покрытые двумя слоями кожи или снизу кирзой, а сверху кожей; бывают также пробковые и каучуковые ролики. Раз вытяжных цилиндров устанавливается сообразно длине волокон, как и в приготовительном отделе. Крутка пряжи имеет целью расположить волокна в нити по винтовой линии, образуя по длине нити контур с входящими друг в друга витками, и таким образом уплотнить нить. В зависимости от № прядильная крутка выражается следующей ф-лой:

Τ=αγΝ,

где а—коэфф-т крутки, N—номер пряжи. Коэфф-т а для различных видов пряжи:

| Назначение пряжи | По Бур-карду | В Германии | В СССР |

| Для основ из кроссбреда. | 0,77 | — | — |

| » » » » | 0,71 | 0,93 | 0,94 |

| » п/основ » » | 0,65 | 0,75 | 0,72—0,70 |

| » утков » » | 0,60 | 0,65 | 0,68 |

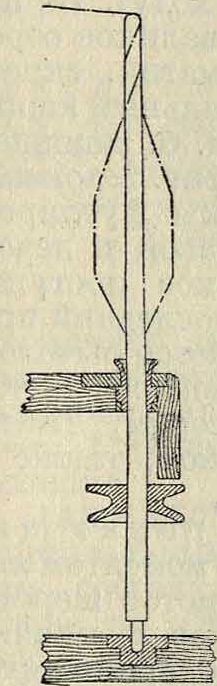

Число оборотов веретен в минуту для сельфактора—до 8 000, для кольцевого ватера франц. системы—10 000, для колпачного ватера—ок. 6 000, для кольцевого ватера англ, системы—ок. 4 000, для рогуль-чатого ватера—ок. 2 000. На фигуре 12 изображено веретено сельфактора, на фигуре 13—колпачного ватера, на фигуре 14—кольцевого ватера, на фигуре 15—ро-гульчатого ватера, причем у колпачного ватера веретеном служит втулка, сидящая свободно на оси.

Работа сельфактора совершается в четыре периода. Период I: работа вытяжных пар с одновременной выкаткой каретки и вращением веретен, дающим крутку, предохраняющую нить от разрыва; т. о. получается один виток нити определенного номера. В конце этого периода при остановившихся вытяжных валиках происходит добавоч-Фигура 12. пая вытяжка кареткой, размером в 3—7% от общей вытяжки, в зависимости от шерсти. Период II: веретена при остановившейся каретке делают обратное кручение для отмотки части нити с конца веретена; во время этого и последующего периодов натяжение нити поддерживается подниточником и надниточ-ником. Период III: при возвращении каретки к ее исходному положению происходит с помощью подниточника и надниточника наматывание выпряденной нити снизу вверх на медленно вращающееся веретено; таким образом образуется конич. часть початка с плотно прилегающими друг к другу витками. Период IV: образование прослойки совершается в конце подхода каретки к брусу путем быстрого опускания подниточника. Витки прослойки образуют коническ. винт с большим шагом. Прослойка между витками намотки служит для удержания витков от сползания с конической поверхности при отмотке пряжи с початка при ткачестве. Обычное число веретен сельфактора—550 и 600. В период работы требуется 1 IP на каждые 100 веретен. Часовая производительность сельфактора (в килограммах) выражается ф-лой: т, L h ео · η ^ ~ N 1000 *1’

где L—длина отхода каретки в м, h—число веретен сельфактора, п—число отходов каретки в мин., N—номер пряжи (метрический), η—кпд сельфактора. Средняя производительность веретена—ок. 400 метров в час.

Работа ватеров происходит непрерывно. Определенный участок ровницы вытягивается, затем крутится и наматывается на шпулю или катушку. Вытяжка производится с помощью вытяжных пар, крутка·—с помощью веретен; при одном обороте веретена дается один оборот крутки, который распределяется на участок нити, выпущенный за этот промежуток времени вытяжными валиками. Намотка является у рогульчатого ватера следствием отставания скорости катушки от скорости веретена вследствие трения катушки о подложенный под нее суконный кружок; у кольцевого ватера — следствием отставания скорости бегунка, вращающегося по кольцу,"от скорости веретена с плотно посаженной на него шпулей или катушкой; у колпачного ватера—отставания нити от веретена благодаря ее трению о край колпака. Намотка в вертикальном направлении происходит благодаря подъему и опусканию каретки с катушками у рогульчатого и колпачного ватеров и планки с кольцами и бегунками у кольцевых ватеров. Часовая производительность ватера (в килограммах) выражается формулой:

р ttD · п · 60 · h Г ~ N 1 000 1}>

где D—диаметр вытяжных валиков в м, п—число их об/м., h—число веретен ватера. На 100 веретен требуется около 1,5 1Р. Число веретен у кольцевого ватера для франц. прядения: односторонних — 200, двусторонних— 400; для английских ватеров двусторонних оно колеблется от 140 до 220. Средняя производительность веретена кольцевого франц. ватера до 600 метров в час.

Спряденная нить обычно при франц. прядении запаривается в особых запарных камерах, где температура не должна превышать 60°. Пряжа находится в камерах в продолжение 1 ч. и более, после чего, если она не крутится, пакуется в ящики, а основа перематывается на клубки крестовой намотки на крейцшпульных машинах, в которых i _ иногда имеется корыто

Г ®L с водой и валиком для увлажнения пряжи. Пряжа франц. прядения, предназначенная к крутке, предварительно спаривается (трощение) и в таком виде наматывается крестовой намоткой на бобины, которые и поступают на крутильный кольцевой ватер. При английском способе трощение не производится, а пряжа, предназначенная для крутки, поступает не-Фиг 14. Фиг 15 посредственно на крутильные ватера, аналогичные тем, к-рыми она была спрядена. Крутильный ватер отличается от прядильного лишь отсутствием вытяжных пар валиков и особым приспособлением для автоматического останова поступления нити при обрыве

Фигура 13.

одной из скручиваемых нитей. Размеры крутильных приспособлений несколько увеличены против аналогичн. приспособлений прядильных ватеров. Скрученная пряжа перематывается на клубки крестовой намотки или в мотки на соответственных машинах.

Для правильной работы в отделах необходимо поддерживать в них определенную Г и влажность. Примерная f°, относительная влажность и необходимый минимальный обмен воздуха для прядения по франц. системе показаны в таблице 6.

Таблица 6. — Обстановка работы при французском камвольном прядении.

| Отделы | Обмен воздуха в ч. | Темп-ра помещения | Относительная влажность в % |

| Кардный. | 33 | 22—24° | 55 |

| Гребенный. | 2 | 24—26° | 80 |

| Приготовительн. | 1,5 | 22—24° | 80—85 |

| Прядильный. | 1,5 | 25—30° | 85—90 |

Лит.: С 1 а р h am J. Н., The Woollen a. Worsted Industries, L., 1907; Barker A. F., Woollen a. Worsted Spinning, L., 1922; Barker A. a. Priestley E., Wool Carding a. Combing, L., 1919; Bradbury F. a. Buckie j M„ Worsted Preparing a. Spinning, 2 edition, v. 1—Wool Carding,

L.,1920, v.2—Wave Combing,London, 1923, v.3—Spinning, London, 1922; Buckley M., Worsted Overlooker’s Handbook, Haliiax, 1923; Carter H., Combers a. Combing, L., 1915; Davies &., Worsted Drawing a. Spinning Calculations, L., 1923; Hawkins T., Woolwashing from a Mechanical Standpoint, Bradford, 1904; Priestman H., Principles of Worsted Spinning, London, 1921; Priestman H., Principles of Wool Combing, 2 ed., L., 1921; Smith &., Woollen a. Worsted Scribbling a. Carding, L., 1914; Turner H., Worsted Spinner’s Practical Handbook, London, 1914; Booth N. The Ring-spinning Frame. A Guide for Overlookers a. Students, L., 1912; Mayer 0. u. ZehetnerJ., Technik u. Praxis d. Kammgarnspinnerei, B., 1923; Preu R., Die Kammgarnspinnerei, Wollkammerei, Webgarn, Strickgarnspinnerei, 2 AufL, Berlin, 1928: Wolf H., TJeber d. geschichtliche Entwicklung d. Wollkamm-Maschine u. ihre technologische Arbeits-weise, Berlin, 1927; Zehetner .1., Die Berechnung u. Losung d. Grundrisses einer Wollwascherei u. Kiim-mereianiage, Iieichenberg, 1923; Ganswindt A., Wolleu. ihre Verarbeitung, W.—I.pz., 1919; Faux L., Principes et theorie de la transformation des laines hrtttes en fils peignSs, P., 1925. Д. Баскаков.

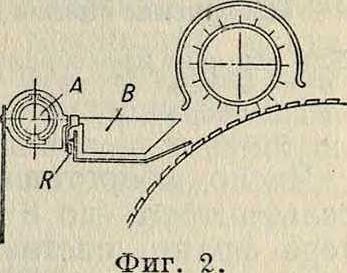

Техника безопасности. Кардочесальные аппараты. Пусковые механизмы должны давать возможность останавливать кардочесальный аппарат с любого места работы (при несчастном случае) и производить пуск только с одного определенного места (во избежание неожиданного пуска аппарата). В практике имеются устройства, которые дают возможность останавливать и пускать в ход с нескольких мест каждый из прочесов чесального аггрегата. Устройство состоит из цепочки, перекинутой через закрепленный на оси блок. На той же оси насажен блок с цепочкой, соединенный с пусковым механизмом. Если у последнего блока поставить храповичок с собачкой, то остановка аппарата возможна с трех-четырех мест, а пуск только с одного. Весьма опасны нормальные конструкции переводных вилок при обратном ходе аппаратов во время чистки, т. к. в этом случае для перевода ремня рабочий должен направлять ремень руками. Вполне правильно и надежно при прямом и обратном ходах аппарата работает переводная вилка системы В. А. Смелова (фигура 1). Во время нормальной работы кардочесального аппарата вилка находится в положении В; для чистки и обратного хода барабана рабочий за ручку b перекидывает вилку в положение В; А—дуга, при помощи которой переводный механизм крепится к машине. Большую опасность представляет отбрасывание валиком сора (засорение движущихся частей и чистка их рабочим на ходу). Во избежание этого должен быть устроен у валиков соро-улавливающий жолоб с автоматич. скребками, сметающими сор в специальный ящик. Кроме того, отбойный валик должен быть защищен периферия, ограждением. На фигуре 2 показаны скребок и отбойный валик с футляром фирмы Гартман: винт А с правой и левой резьбой приводит в переменное поступательное движение скребок В; последний при обратном движении поворачивается рычагом R на 90° вокруг горизонтальной оси и, таким образом, проходит над сором. Такие скребки ставят и у курьерчиков, также в изобилии отбрасывающих сор.

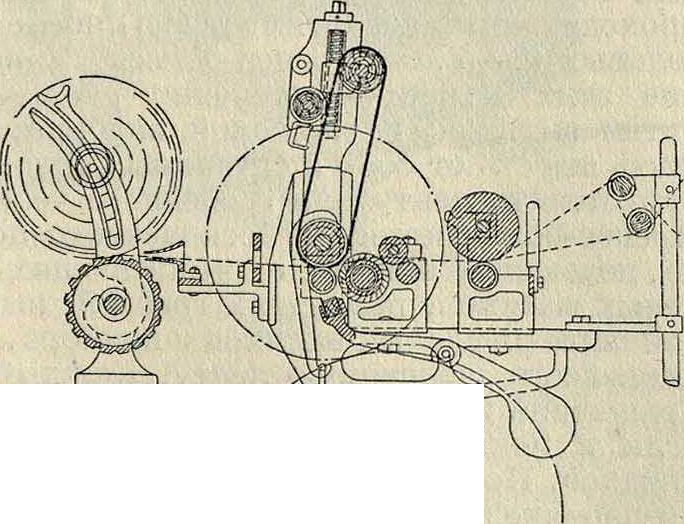

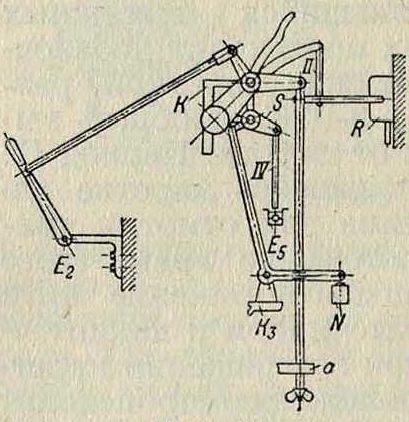

Вытяжные машины с падающими гребнями. Здесь опасн. моментом является срывание рабочими намотов шерсти с валиков и цилиндров во время вращения их (попадание пальцев). Фирма Крупп ввела в ин-терсектингах 1927 г. устройство, автоматически выключающее мотор при намоте шерсти (фигура 3). Пусковой реостат R мотора может быть Фигура з. включен как спереди станка, где выходит ровница, так и сзади, откуда начинается заправка помощью рычагов Ег и S, передаточного рычаяшого механизма и вала II. Автоматическое выключение при намотанной катушке происходит вследствие поднятия подшипника Е5, движение которого передается через систему рычагов IV рукоятке пускового реостата. У ряда других машин Крупна выпуска 1927 года имеется приспособление, регулирующее количество ровницы, навиваемой на катушки.

В ватерах опасным моментом является остановка веретена рукой для просучки при обрыве нити (порезы рук о блочки). Фирма Гартман снабдила ватера вып. 1928 г. индивидуальными фрикционными тормозами у каждого веретенного блока.

Опасной деталью на стуколках-гилль-боксах англ, и франц. прядения и банкаброшах франц. прядения являются нажимные грузы, прижимающие валики системою рычагов (повреждения рук или

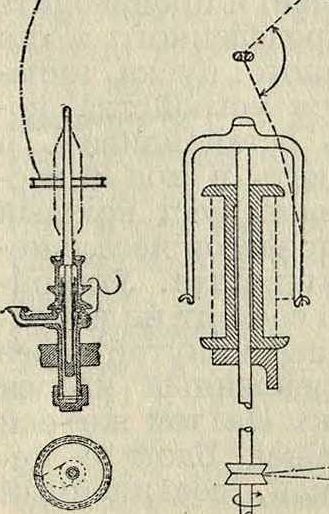

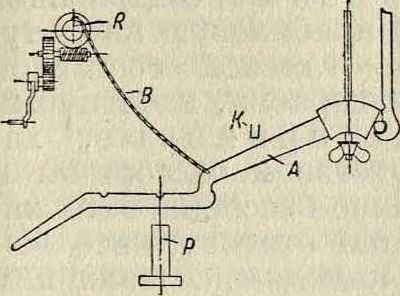

ног при падении гирь). Конструкции Круп-па (фигура 4) и Гартмана (фигура 5) у банкаброшей вполне отвечают своему назначению. В механизме Круппа все рычаги А (25 шт. при 50 катушках) с грузами Р поднимаются одновременно цепочками В, навиваемыми на вал R; при поднятии одного рычага он удерживается крючком К.

В системе Гартмана все рычаги А с грузами Р поднимаются одновременно эксцентриками Е, сидящими на общем валу В, вращаемом при помощи

Фигура 4.

червячной передачи С-D; рычаги, поднятые одиночно, удерживаются крючками. Аналогичная система подъема рычагов введена Гартманом в настоящее время и в ватерах. В. Попов.