> Техника, страница 50 > Каменный уголь

> Техника, страница 50 > Каменный уголь

Каменный уголь

Каменный уголь. Сухая перегонка

К. у., процесс разложения К. у., происходящий под влиянием высокой температуры в отсутствии кислорода. В современной промышленности применяются два способа сухой перегонки камен. угля: один ведется при высоких t° (900° и выше) и называется коксованием или газовани е м (смотрите Коксование)·, другой—при низких Г (не выше 700°) и называется полукоксованием. Твердый остаток называется соответственно: в первом случае коксом, во втором — полукоксом. В результате изменений, происходящих в К. у. при повышенной ί°, получаются газообразные, жидкие и твердые продукты распада, которые имеют состав и характер, отличный от веществ, первоначально содержавшихся в К. у.

_ Процесс пиролиза, или термолиза, К. у. подвергался неоднократно изучению как в условиях промышленных установок, так и в лабораториях. Из лабораторных исследований особого внимания заслуживают работы Берджеса (Burgess) и Уилера (R. V. Wheeler), которые изучали газообразные продукты распада К. у., образующиеся при ί° до 400°, с интервалами в 100 и 50°, причем в каждом опыте К. у. выдерживался при определенной ί° до тех пор, пока не прекращалось выделение газов; последние откачивались из реторты ртутным насосом. Полученные ими результаты приведены в таблице Ϊ.

Те же авторы подвергали К. у. действию ί° до 1 000°; уголь имел состав (в % по весу): 80,5% С, 5,45% Н, 1,42% Ν, 2,93% S и 9,7% О. Результаты сведены в таблице 2.

На основании приведенных результатов были сделаны следующие выводы. 1) К. у. содержит вещества двух типов: одни—малоустойчивые, разлагающиеся легко с выделением углеводородов, и другие—разлагающиеся труднее, с выделением Н2 (разложение 2-го типа происходит при 700° л выше); 2) различия в составе продуктов сухой пере

Таблица 2. — Продукты сухой перегонки каменного угля при высоких ί° (500-И 000°).

| t°. | 500° | 600° | 700° | 800° | 900° | 1 000° |

| Объем газа в см3 на 1 г угля | 22 | 86 | 110 | 200 | 250 | 281 |

| Состав газа в | % | |||||

| СО. | 4,5 | 8,2 | 8,2 | 12,5 | 14,4 | 16,72 |

| СН). | 45,5 | 41,7 | 39,1 | 29,0 | 18,8 | 18,83 |

| C2HS. | 36,4 | 22,1 | 16,3 | 6,5 | 6,8 | 3,84 |

| н2. | 13,6 | 29,0 | 36,4 | 52,0 | 60,0 | 60,61 |

гонки К. у. обусловливаются, повидимому, количественным соотношением указанных двух типов веществ; антрацит, например, содержит минимальное количество неустойчивых соединений. Состав газов, выделяющихся из К. у. при различных ί°, изучали и другие исследователи, как Портер и Овиц; результаты, полученные ими, в основных чертах совпадают с результатами, приведенными выше. Момент появления смолы при сухой перегонке К. у. не всегда лежит при одной и той же t°; последняя зависит от состава К. у. Чем больше летучих веществ содержит уголь, тем ниже ί° появления смолы.

Если газообразные продукты сухой перегонки К. у. подвергались детальному исследованию, то нельзя сказать того же относительно смолы, получаемой при низких ί° перегонки. Недостаточная изученность смолы объясняется сложностью ее состава и трудностью выделения отдельных индивидуальных веществ. Смола, образующаяся при сухой перегонке К. у., меняет свой состав в зависимости от того, получена ли она при обыкновенном давлении или в вакууме. Пикте и Бувье, нагревая К. у. в вакууме при 430°, получили смолу,состоявшую почти целиком из углеводородов и небольшого количества оснований (фенолы отсутствовали); низкокипящие фракции углеводородов были сходны с нефтяными, высококипящие имели запах терпенов и ментола. Джонс и Уилер получили из К. у. в вакууме смолу, которую подвергли перегонке до 300°. Дистиллат содержал: этиленовые углеводороды (40—45%), нафтены и парафины (40%), фенолы—главным обр. крезолы и ксилеиолы (12%), ароматическ. углеводороды ряда нафталина, очень немного парафинов и следы пиридиновых оснований. Состав и свойства продуктов сухой перегонки К. у., получающихся при низкой t°, сильно зависят от состава исходного угля. Фишер приводит следующие данные, харак-

Таблица 1.—Продукты сухой перегонки при низких t° (до 400°).

| ί°. | До 100° | 100—200° | 200—300° | 300—350° | 350—400° |

| Объем газа в см3 на 100 г нам. угля | 34 | 65,5 | 58,5 | 985 | 4 000 |

| Состав газа в % | |||||

| H2S. со,. со.

С2Н4. СпИ2п спн2П+!. Н„. 02.. |

6,7

1,4 0,85 1,30 84,55 .1,90 1,65 |

8,85

2,66 0,85 2,90 81,00 2,75 0,7 |

}· 35,35

10,50 1,05 18.85 18.85 13,35 С2Н2—0,55 |

1,70

20,95 3,40 1,90 17,90 37,22 15,35 С2Н2—0,1о |

0,7

2,85 3,40 2,35 6,15 46,55 36,90 С2Н2—следы |

| СПН2П + 2 включают гомологи до с3н8 | CnH2ti+2 включительно до С4Н10 | H2S появляется при 270°; С4Н10изолирован | Выделение H2S при 300° почти прекращается; t° Кргтг. лежит ок. 350° | ||

| Окклюдированные газы до 200° | Выделение Н20 начинается при 200°, смолы—при 310° | ||||

теризуюгцие выход и состав смолы из различных углей (табл. 3).

Таблица 3. — Выход и состав смолы из различных каменных углей.

| ^ Выход в % Сорт угля" ^ | Смолы | Твердых парафинов | Фенолов |

| Тощий уголь. | 1,5 | 0 | 0 |

| Жирный » | 3,5 | 1—2 | 15—20 |

| Газовый » Газовый пла- | 8,0 | 1—2 | 30 |

| менный уголь. Бурый уголь, | 12,0 | 1—2 | 45 |

| саксонский. | 24.0 | 29 | 15 |

| Лигнит. Кениельский | 2,7 | 2,0 | 57 |

| уголь. | 29,0 | — | 5,0—10,0 |

Караваев и Зеличенок при перегонке донецкого угля получили смолу следующего характера: D “=0,9962, фенолов—23,4%, карбоновых кислот—0,88%, оснований—3,56%, нейтральных масел—68,60%. Характерным для смолы, полученной при полукоксовании, является отсутствие в ней бензола, фенола и нафталина, что резко отличает ее от смолы коксовой. Водная часть перегона, в зависимости от t° перегонки, имеет или кислый или щелочной характер. До 400° получается кислая вода, далее образующийся NH3 нейтрализует кислоты, и реакция становится щелочной. Водная часть исследована еще меньше, чем смола.

Твердый остаток — полукокс—в зависимости от свойств угля получается или спекшийся или порошкообразный.

Процесс полукоксования с химич. точки зрения разъяснен еще далеко не достаточно: химич. природа составных частей К. у. известна, в лучшем случае, на 2—3%, поэтому говорить о процессах образования отдельных веществ, получающихся при его распаде, можно только в общих чертах. Известно, наир., что фенолы в смоле получаются гл. обр. за счет разложения гуминовых веществ К. у.; углеводороды получаются за счет т. н. смолистой части угля—его битумов. Эти положения являются основными. Поскольку природа и структура гуминовых веществ и битумов угля по большей части неизвестна, постольку и процесс образования даже крупных классов соединений остается невыясненным.

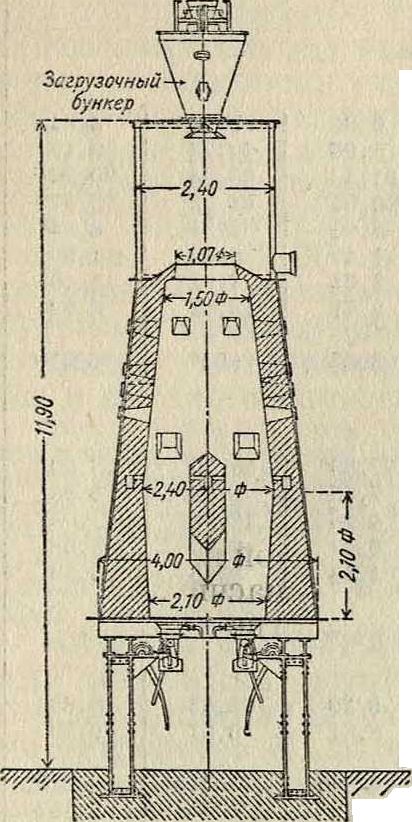

Из физич. явлений, происходящих при коксовании К. у., заслуживает особого внимания переход угля через пластич. состояние. К. у. при t° между 350 и 500° претерпевает существенное изменение в своей физич. структуре, становясь на нек-рое время пластичным. Битумы, находящиеся в К. у., при этой t° превращаются в полужидкие вещества, обволакивают отдельные твердые зерна и вызывают спекание угля. В зависимости от количества и свойств битумов полукокс получается либо спекшийся, с ячеистой структурой, либо же порошкообразный. Способность давать пластич. массу у нек-рых К. у. выражена столь сильно, что она заставляет вырабатывать соответствующую ап паратуру для полукоксования, т. к. во вращающихся ретортах полукокс иногда спекается в очень крупные глыбы, извлечение которых из реторт затруднительно. Мно гообразие систем реторт, применяемых для полукоксования, отчасти объясняется неодинаковым поведением различных К.у. при сухой перегонке. Несмотря на то, что полукоксовая промышленность развилась лишь в последние годы, число отдельных систем. предложенных и осуществленных, здесь во много раз больше, чем в коксовой промышленности, насчитывающей Фигура 1. уже многие десятки лет своего существования.

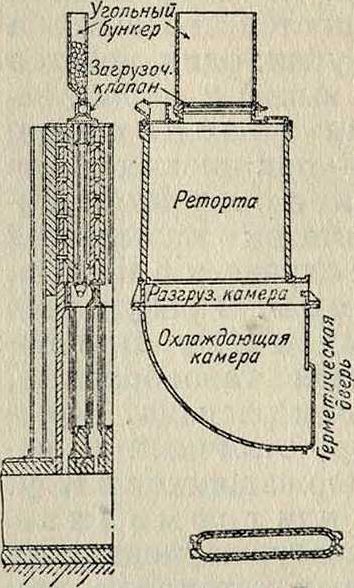

Печи для сухой перегонки К. у. при низкой ί° можно подразделить на три основных типа: 1) печи с внешним обогревом через стенки реторт, 2) печи с непосредственным внутренним обогревом горячими нейтральными газами и 3) печи с металлич. ваннами. Печи 1-го и 2-го типов м. б. вертикальными или горизонтальными, неподвижными или вращающимися. Вертикальные печи неподвижного типа существуют нескольких конструкций; они бывают щелевидные и круглые. На фигуре 1 изображена реторта для полукоксования, установленная на заводе Low Temperature Carbonisation Со. (Англия). Реторта сделана из огнеупорного кирпича и имеет форму щели с размерами: ширина 28 см, высота 290 см, большая ось вверху 220 см, внизу 230 см. Разовая загрузка составляет около 700 килограмм; процесс полукоксования заканчивается в течение 8 часов. Полукокс, который получается из таких реторт, содержит от 7 до 11 % летучих веществ. Примером вращающихся горизонтальных

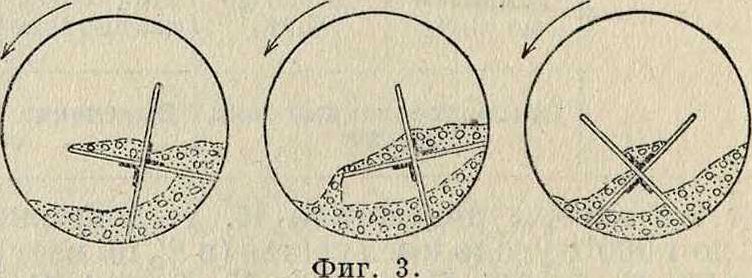

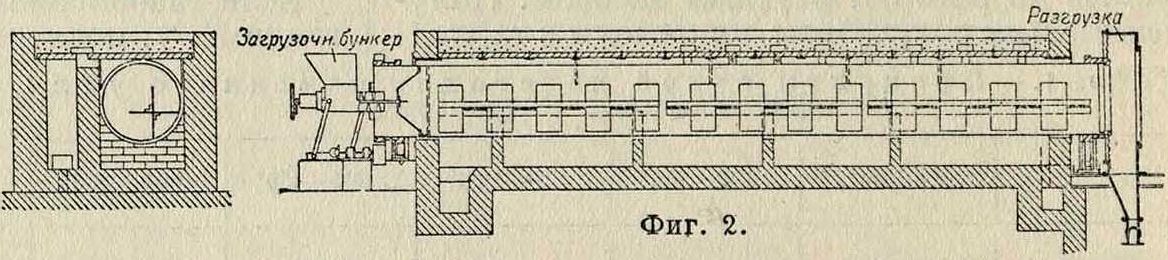

реторт с внешним обогревом может служить реторта «Fusion» (фигура 2); она имеет цилиндрическую форму и снабжена внутри свобод-но поставленными крестообразными насадками, которые при вращении реторты пересыпают уголь, предупреждая т. о. спекание его в крупные куски. Фигура 3 дает представление о работ» крестовидных насадок. Обогрев этой реторты м. б. сделан не только внешним,

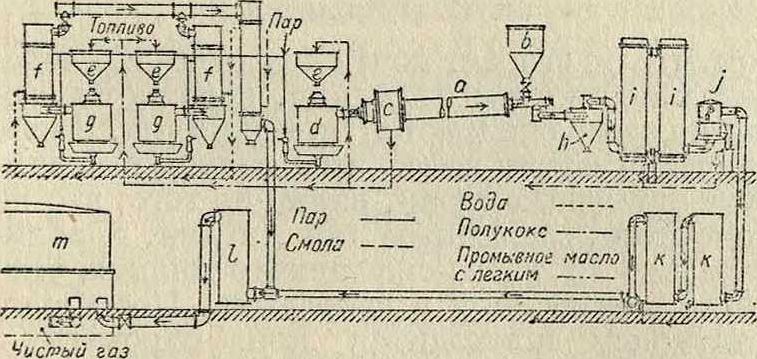

но и внутренним, если пропускать нагретые газы прямо через цилиндр. Типичным представителем печей с внутренним обогревом является вертикальная печь сист. Мак-лорена (фигура 4). Полукоксование происходит в ней за счет частичного сгорания угля в самой печи, куда через боковые отверстия подводится воздух с паром. Количество вдуваемого воздуха и пара таково, чтобы поддерживать t° около 700°. Процесс полукоксования в этой реторте заканчивается через 20 час., но отгрузка полукокса производится через каждый час в количестве около 550 килограмм; т. о., данную систему можно рассматри-ФИГ. 4. вать как непрерывно действующую печь. Газы из печи поступают в конденсационную установку, где отделяется смола и улавливается аммиак, а остальной газ используется для отопления или для питания силовой станции. Сист. Нильсена осуществляет полукоксование в струе инертного газа; схема этой печи дана на фигуре 5. Горячий генераторный газ из генератора d входит в реторту а, питаемую углем из бункера Ь, нагревает движущийся навстречу уголь и уносит газообразные и жидкие продукты распада последнего. Сначала газы поступают в сепаратор h типа «Циклон», где осаждается часть

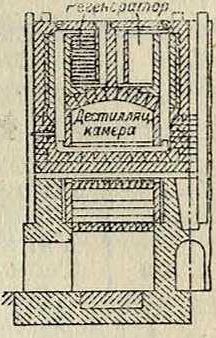

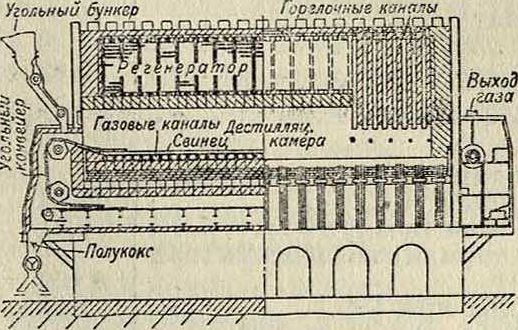

безводной смолы, затем проходят через конденсаторы г, где газы окончательно охлаждаются до 20° и поступают в смолоотделитель Пелуза j. Для извлечения легких масел газ промывают в скрубберах /с/с, далее он промывается в I водой для извлечения из него аммиака и, наконец, направляется в газгольдер т. Дополнительные генераторы дд служат для получения газа, которым разбавляют газ из реторты; паровые котлы служат для получения пара под генераторы и охлаждения газа. Выходящий из реторты а через с полукокс идет для питания генераторов d и д в соответственные бункеры е. Очень интересна конструкция реторты Пи-рон-Каракристи, в которой уголь на железном конвейере движется в ванне из распла вленного свинца (фигура 6). Такая система позволяет поддерживать любую 7° и регулировать ее в широких пределах.

Продукты сухой перегонки К. у., получаемые в промышленных установках, отличаются как в количественном, так и в качественном отношении от продуктов, полученных в лабораторных условиях. В табл. 4 приведены выходы различных продуктов из К. у. разного состава, по данным испытательной топливной станции в Англии. Отдельные фракции смолы при исследовании их показали состав, представлен, в таблице 5.

Газ, получаемый при полукоксовании, отличается от обычного каменноугольного или светильного газа большим уд. весом и более высокой теплотворной способностью. Если

Фигура 6.

рассматривать этот газ как энергетич. топливо, то с этой точки зрения он не оставляет желать лучшего, но использование его в этом направлении нельзя считать рациональным. Хотя до сих пор полу коксовальный газ утилизируется гл. обр. в качестве топлива, но по своему составу он может служить прекрасным сырьем для производства ряда важных химич. продуктов. Непредельные углеводороды, содержание которых в газе может доходить до 11%, в главной массе состоят из олефинов и, следовательно, м. б. использованы для получения соответствующих ов. Выделение непредельных углеводородов не представляет особых затруднений; оно м. б. достигнуто либо химическим путем, либо охлаждением и компримированием газа. После выделения олефинов в газе остается еще много насыщенных углеводородов, которые могли бы найти применение для замены ацетилена при автогенной сварке металлов. Отыскание правильных путей использования газа может сыграть решающую роль в развитии промышленности полукоксования, которая имеет для этого все предпосылки, за исключением экономич. фактора, часто складывающегося не в ее пользу. Смола, как видно из приведенных анализов, содержит много кислых веществ, состоящих из высших фенолов, которые не находят в настоящее время широкого применения; основания этой смолы не содержат пиридина и его производных, и поэтому область их применения также сильно ограничена; наконец, нейтральные масла содержат довольно много непредельных соединений, которые обычно удаляют очисткой серной кислотой. Поэтому смола, которая является одним из главных продуктов полукоксования, поставлена в тяжелые условия конкуренции с дешевыми и чистыми нефтяными продуктами; проблема ее переработки также ждет своего разрешения.

Таблица 4 .—В ыходы и свойства различных продуктов сухой перегонки каменного угля.

| № каменного угля.. | 1 | 2 | 3 | 4 | 5 | 6 | 7 | |

| Анализы угл | ей (состав в | %> | ||||||

| Влага | 7,2 | 3,5 | 2,17 | 6,37 | 0,95 | 9,94 | 4,84 | |

| Зола (на сухой уголь).. | 11,21 | 5,28 | 8,47 | 4,24 | 5,26 | 13,12 | 9,15 | |

| Летучие продукты.. | 32,15 | 33,47 | 30,39 | 33,40 | 31,43 | 33,04 | 30,26 | |

| Углерод | 72,24 | 78,57 | 76,77 | 77,25 | 80,94 | 64,73 | 73,57 | |

| Водород | 4,36 | 4,62 | 4,55 | 4,63 | 5,08 | 4.91 | 4,84 | |

| Сера | 2,78 | 1,35 | 1,20 | 1,33 | 1,47 | 2,40 | 1,96 | |

| Азот | 1,51 | 1,45 | 1,48 | 1,48 | 1.64 | 1,31 | 1,49 | |

| Кислород | 7,90 | 8,73 | 7,53 | 11,02 | 5,61 | 13,53 | 8,99 | |

| 1’ процесса.. | Си

СО о |

550° | 600° | 600° | 600° | 600° | 600° | |

| Выходы продукт | ов н а | т угля, в % | ||||||

| Полукокс | 68,5 | 71,70 | 77,12 | 69,70 | 77,88 | 68,50 | 73.00 | |

| Смола | 7,03 | 7,55 | 6,33 | 7,83 | 7,45 | 5,52 | 6,98 | |

| Водный дистиллат.. | 14,37 | 8,56 | 7,34 | 11,88 | 4,06 | 16,93 | 11,08 | |

| Газ | 9,18 | 9,27 | 8,36 | 9,91 | 9,47 | 8,60 | 8,08 | |

| Потери | 6,92 | 2,92 | 0,85 | 0,68 | 1,14 | 0,45 | 0,86 | |

| Свойства | продуктов | ( νθ I | ||||||

| Полу- ί Содержание летучих веществ в | ||||||||

| кокс 1 полукоксе в %. | 10,06 | 11,19 | 8,35 | 11,81 | 9,29 | 12,39 | 8,83 | |

| ( Уд. в газа (воздух=1). | 0,81 | 0,75 | 0,8 | 0,74 | 0,81 | 0,87 | 0,78 | |

| Газ < Теплотворная способность газа | ||||||||

| i Cal/м».. | 8 000 | 8 900 | 9 170 | 8 060 | 9 7С0 | 8 300 | 9 270 | |

| Уд. в смолы при 15°. | 1,03 | 1,03 | 1,033 | 1,031 | 1,036 | 1,063 | 1,057 | |

| Λ | Перегоняется при t° до 170°. | 3,3 | 13,2 | 9,1 | 7.4 | 10,6 | 7,6 | 8,6 |

| » » от 170 до 230° | 19,5 | 15,1 | 19,4 | 22,6 | 16,1 | 18,1 | 16,3 | |

| » » » 230 » 270° | 15,3 | 10,7 | 12,8 | 12,9 | 13,9 | 13,8 | 13,5 | |

| » » » 270 » 310° | — | — | 11,8 | — | 12,3 | 18,1 | 15,0 | |

| Я | » » » 270 » 350° | 25,0 | 22.6 | — | 9,0 | — | — | — |

| О | Пек | 30,1 | 30,2 | 46,6 | 42,4 | 45,1 | 41,6 | 45,7 |

| Потери .. | 6,8 | 8,2 | 0,3 | 5,7 | 2,0 | 0,8 | 0,9 | |

| лгтгтитг I Содержание NHa в водном ди- | ||||||||

| д trrr ) стиллате.. | — | 0,84 | 0,45 | 0,47 | 0,64 | 0,74 | 0,52 | |

| Состав газа | ||||||||

| C02+H2S | — | _ | 7,10 | _ | 5,4 | 11,05 | 7,20 | |

| СпНгп+2 | — | — | 52,40 | — | 49,80 | 41.30 | 48,30 | |

| Углеводороды непредельные. | — | — | 8,55 | — | 11,50 | 9,45 | 9,55 | |

| 02 | — | — | 1,30 | — | 1,8 | 1,75 | 1,95 | |

| СО | — | — | 5,40 | — | 5,0 | 7,05 | 7,05 | |

| н. | — | — | 16,00 | — | 15,70 | 17,60 | 15,00 | |

| М2 | 9,25 | 10,80 | 11,30 | 10,95 | ||||

Последний продукт—полукокс—по своим свойствам является превосходным топливом. Главное отличие его от К. у. заключается в Т а б л. 5. — С о с т а в отдельных фракций смолы (в %).

| Фракции | Ко угля | Кислых веществ | Осно ваний | Ней траль ных масел |

| ( | 3 | 4,0 | 7.0 | 89.0 |

| До 170°. | 5

6 |

2.5

7,3 |

11.5

9,7 |

86,0

83.0 |

| 1 | 7 | 4,3 | 6,8 | 88,9 |

| 3 | 43,0 | 3,0 | 54,0 | |

| 170—230° | 5

6 |

43,5

52.0 |

2,6

4,0 |

53,9

44,0 |

| 1 | 7 | 46,0 | 3,5 | 50,5 |

| ( | 3 | 40.5 | 5,5 | 54,0 |

| 230—270°. | 5

6 |

39.0

50.1 |

5,5

5.4 |

55.5

44.5 |

| 1 | 7 | 44,0 | 5,0 | 51,0 |

| 270—310°. i | 3

5 6 7 |

26.0

26.5 36.0 30.5 |

6,0

5.5 6.0 6.5 |

68,0

68,0 58.0 63.0 |

том, что он сгорает почти без дыма, и, следовательно, потери от химич. неполноты сгорания здесь снижаются до минимума. Какое значение может иметь этот фактор в хозяйстве отдельных стран, видно из того, что по подсчетам, сделанным для Англии, приблизительно 1 % всего сжигаемого топлива уносится в атмосферу в виде дыма. Поскольку полукоксу приходится конкурировать с К. у., цена его не может значительно превышать цену угля (допустимая разница в ценах должна определяться преимуществами полукокса с точки зрения топливной экономики). Принимая во внимание, что полукокс по выходу составляет главный продукт и рыночная стоимость его должен быть близка к стоимости К. у.,—для промышленности полукоксования необходимо изыскать такие пути использования газа и смолы, которые бы не только окупали расходы по производству, но и позволяли снизить отпускную цену полукокса до цены К. у. При удачном разрешении этой проблемы все угли, богатые летучими веществами, будут подвергаться полукоксованию прежде, чем поступать в топку печей.

Несмотря на конкуренцию и трудные условия, полукоксование медленно завоевывает себе место наряду с другими отраслями промышленности. Районы, где имеется много газовых и длиннопламенных К. у. и мало коксовых, особенно подходящи для развития полукоксования, т. к. полукокс, будучи примешан к сырому углю, дает такую смесь, которая позволяетполучать металлургич. кокс. Установки, использующие процесс полукоксования в этом направлении, имеются на С. Франции и хорошо зарекомендовали себя как с экономической, так и с технической стороны. В СССР полукоксование может развиваться главным обр. в Сибири, где отсутствует нефть и имеются залежи К. у. подходящего типа, дающих большой выход смолы и высокого качества газ и полукокс.

Лит.: Булгаков Г. И., Коксование и полу-коксование в Германии, «Уголь и железо», Харьков, 1927; «Brennstoff-Chemie», Essen; «Fuel in Science a. Practice», L.; «Journal of the Fuel Society of Japan», Tokyo; Roberts J., Coal Carbonization, L., 1927; Lewes У, W., The Carbonization of Coal, 2 ed., London, 1918; Bone W. A., Coal a. its Scientific Uses, London, 1921. H. Караваев.

ΚΑΜΕΡΑ ФОТОГРАФИЧЕСКАЯ, аппарат для получения фотографии, изображений, б. ч. негативных (смотрите Фотография). В принципе устройство К. ф. очень просто: она может состоять из вычерненной внутри коробки, в передней стенке которой сделано отверстие, впускающее свет, а в задней помещается светочувствительный материал. Та-, кие К. ф. в нек-рых случаях применяются в художественной фотографии, но для обычных целей они неудобны. Для увеличения яркости изображения на матовом стекле в переднюю доску вставляют объектив (смотрите)— простую или сложную стеклянную линзу; светочувствительный материал помещают в кассету, которая м. б. сменена на свету или заменена матовым стеклом; расстояние между передней и задней стенкой делается переменным (посредством складчатого меха), для резкой наводки на фокус близких и отдаленных предметов; иногда в К. ф. помещается затвор, позволяющий точно регулировать экспозицию, и видоискатель для определения того, какая часть видимого пространства попадет на пластинку.

В настоящее время известно громадное число видов К. ф. Наиболее распространенные м. б. систематизированы по следующей схеме (А. М. Донде). I. К. ф.с длинным складчатым мехом: а) с подвижным матовым стеклом—д орожные, англ, типа; б) с подвижной объективной доской—ф о л ь д и н г-к амеры, или складны е; в) с подвижными матовым стеклом и объективной доской — крупные репродукционные и павильонные камеры, предназначенные для серьезной работы по репродукции и для портретов в ателье. К. ф. типа II, к л а п п-к амеры, с коротким нескладчатым мехом, допускают более точную работу, чем камеры типа 16, но значительно более громоздки. Обычно они устраиваются со шторными затворами и применяются для быстрых спортивных съемок, а также туристами. В последнее время эти камеры вытесняются камерами других типов. К. ф. типа III—н е с к лады вающиеся: а) с наводкой на фокус выдвижением объектива и б) без наводки на фокус; они предназначаются для снимков малых размеров и для малых фокусных расстояний; в этом случае можно обойтись постоянным фокусом. При больших фокусных расстояниях необходима на; которая осуществляется перемещением объектива, в оправе, снабженной винтовой нарезкой. К камерам этого типа принадлежат как самые простые и дешевые К. ф. («гном», «брауни» и др.), так и весьма дорогие и совершенные [например стереоскопич. камеры вераскоп (смотрите), полископ и др.], малые камеры с сверхсветосильной оптикой—«эрманокс» и др. К. ф. типа IV— зеркальные — отличаются тем, что позволяют видеть изображение на матовом стекле (поставленном под углом в 90° к объективу) до самого момента съемки. В момент съемки, одновременно с открыванием затвора, зеркало особым приспособлением откидывается вверх и пропускает лучи от объектива к светочувствительному материалу. Это позволяет применять камеры этого типа для самых быстрых спортивных и репортажных съемок. Обычно зеркальные камеры снабжаются шторным затвором и делаются или нескладывающимися (в виде коробки) или складными.

В последнее время получили большое распространение весьма совершенные маленькие К. ф., снимающие на кинопленке до 36 маленьких снимков, выдерживающих большое увеличение. См. Фотографические

ClTlTlCip С1ШЫ. А. Рабинович.