> Техника, страница 50 > Канатное производство

> Техника, страница 50 > Канатное производство

Канатное производство

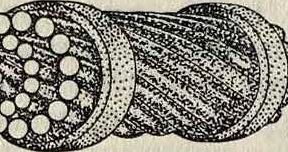

Канатное производство. К. п. стальных канатов. Стальные проволочные канаты являются распространенной и ответственной деталью всевозможных грузоподъемных сооружений, особенно в горной и нефтяной промышленности, а также служат для нужд пароходства иж.д.В конструкции канатов различают три вида свивки: спиральная (фигура 1), тросовая и кабельная (фигура 2).

Канаты спиральной свивки применяются гл. обр. как направляющие в шахтных подъемниках и в воздушных проволочноканатных дорогах. Для подъемных целей канаты эти имеют ограниченное применение в тех случаях практики, когда

Фигура 1. Фигура 2.

свободно висящий груз поднимается без направляющих. Канаты спиральной свивки обладают свойством не раскручиваться. Канаты, свитые в направлении против движения часовой стрелки [х], согласно таблице DIN 655 называются—по признаку подъема спиральной линии—правыми.

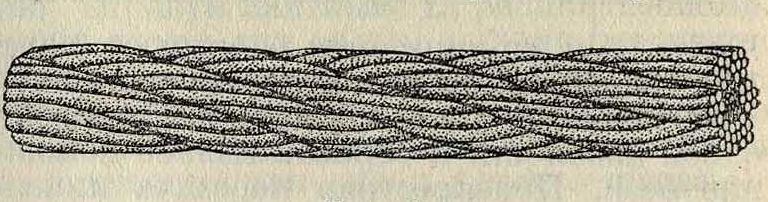

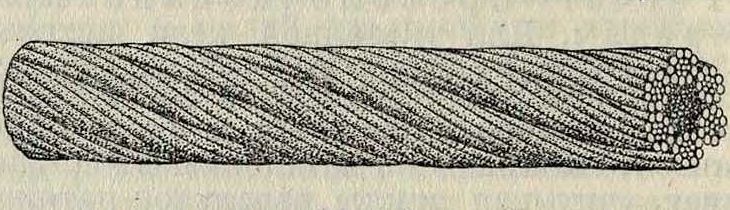

Тросовая свивка является наиболее распространенной для шахтных и подъемных канатов. При этом пряди изготовляются спиральной свивки, а из отдельных прядей свивается канат. Различают два вида тросовой свивки: крейцшлаг (Kreuz-

schlag)—свивка, при которой проволоки в пряди и отдельные пряди в канате свиваются в противоположные стороны (фигура 3), и аль-бертшлаг (Albert-Gleichschlag, Langs-Patent)—проволоки и пряди свиваются в одном направлении (фигура 4). Альбертшлаг имеет следующие преимущества перед крейц-шлагом: проволоки, благодаря их наклонному положению относительно оси каната, испытывают меньшее напряжение при изгибании каната; поэтому, при одинаковой степени гибкости каната, при альбертшлаге

Фигура з. можно делать канат из проволок большего диаметра, чем при крейцшлаге; канаты свивки альбертшлаг, при одинаковой с канатами крейцшлага толщине проволок, более гибки, чем последние [*]; при свивке альбертшлаг проволоки располагаются по поверхности каната значительно более плотно и потому лучше сопротивляются внешнему истиранию, имеющему место в рудниках, где канат подвержен трению о землю, или в воздушных канатных дорогах. Для подъемных канатов альбертшлаг применяется обыкновенно на практике при числе проволок не свыше 114. Недостатки свивки альбертшлаг

Фигура 4.

по сравнению с крейцшлагом следующие. 1) При крейцшлаге проволоки в наружном слое идут приблизительно параллельно оси каната; при альбертшлаге проволоки относительно оси каната отклоняются вдвое сильнее, а потому он имеет свойство раскручиваться в значительно большей степени, чем при крейцшлаге, и не может применяться для подъема груза без особых направляющих. 2) При альбертшлаге проволоки поверхностного слоя оказываются подверженными растяжению в значительно большей степени, чем при крейцшлаге. При крейцшлаге, по DIN 655, нормальной считается правая крутка прядей.

Кабельная свивка получается путем свивки каната из отдельных прядей тросовой свивки. Канаты кабельной свивки обладают повышенной гибкостью, но плохо сопротивляются боковому давлению. Они имеют довольно узкое применение в промышленности и употребляются там, где не требуется постоянной работы каната (например при монтажных работах) и где весьма ограничены возможности в выборе 0 барабана. Канаты кабельной конструкции наматывают на барабан в один слой; в случаях крайней необходимости, при намотке в несколько слоев следует обязательно отделять их между собой прокладыванием досок.

Конструкция канатов условно обозначается следующим образом. При спиральной свивке, когда несколько слоев проволоки накладываются друг на друга, между отдельными чи проволок ставят знак сложения ( + ). При тросовой свивке число прядей отделяют от числа проволок в ка-

зкдой пряди знаком умножения (х). Металлический сердечник обозначается знаком 1, а вый сердечник—знаком 0. Напр., символ 6х(1 + 6 + 12-Ь18) обозначает канат тросовой свивки, состоящий из 6 прядей; каждая прядь спиральной свивки состоит из 3 концентрич. рядов проволоки в 6, 12 и 18 проволок, обвитых вокруг металлич. сердечника. Для повышения гибкости каната сердцевина обычно делается вая как в самом канате, так и в отдельных прядях. Канаты с вой сердцевиной имеют тот недостаток, что плохо сопротивляются боковому давлению, и потому их следует избегать там, где канат подвергается боковому давлению, например при многократном наматывании на барабан подъемного устройства.

Назначение каната в значительной степени влияет на выбор не только конструкции, но и диам. проволоки, из которой свивается канат. Диаметр проволоки подбирают, исходя из двух противоположных соображений:

1) канаты, подверженные внешнему истиранию (например вследствие трения о землю), следует изготовлять из возможно более толстой проволоки; 2) с увеличением 0 проволоки растет и напряжение на изгиб; в этих случаях приходится увеличивать 0 шкива и, следовательно, удорожать всю установку. Для подбора диам. проволоки существуют выработанные практикой соотношения между диам. проволоки и диам. наименьшего барабана или шкива в грузоподъемном устройстве. А. Дейксель [3] рекомендует следующие соотношения для диаметров проволоки d и барабана D,: для шахтных подъемников—от 1:500 до 1:1 000, для бремсбергов— от 1:300 до 1:500, для направляющих роликов—не более 1:300, для канатов кабельной свивки — не более 1:400. По таблице DIN 655, среднее соотношение равно 1:500. В тех случаях, где канат подвергается сильному внешнему износу (например при наматывании в несколько слоев на канатный барабан), в экономич. отношении бывает выгодным повысить отношение с 1:1000 до 1:500, но для подъема людей такое отношение обычно запрещается. При уменьшении 0 барабана за счет увеличения отношения спижаются единовременные затраты на подъемную лебедку, а следовательно, и на все сооружение, но при этом значительно увеличивается износ каната, а с ним и эксплоа-тационные расходы.

Задавшись 0 проволоки d и зная полную нагрузку каната в килограммах, можно легко определить количество проволок по следующей формуле А. Дейкселя [3]:

, Q

А=7 - - -- - -< — >

- o,oo6Ljd2

где А—искомое количество проволок, Q— полная нагрузка каната в килограммах, t—сопротивление на разрыв в килограммах проволоки 0 1 миллиметров,

S—коэфф. безопасности, при котором канат должен работать, П—длина каната в м, d—0 проволоки в миллиметров.

Зная количество проволок и 0 их, можно приступить к подсчету конструкции. В зависимости от назначения каната подбирается род свивки. Для определения по 0

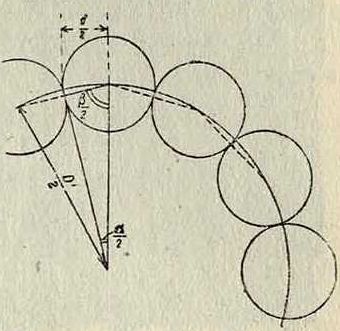

проволок и их числу 0 пряди, а по числу прядей—0 каната (фигура 5) применяют ф-лу:

B=D + d=/— i^ + 1

sin ——

2П

где D—0 пряди (или каната) по наружному размеру, d—0 проволоки (или пряди), п— число проволок в пряди (или число прядей). Из геометрич. построения (фигура 5) можно определить теоретич. 0 круга <5, соответствующего по площади месту, занимаемому вой сердцевиной, по ф-ле:

δ=d

V

ctg-

360

Диаметр вой сердцевины на практике берется на 25—30% больше теоретического, чтобы сделать сердцевину более плотной и лучше сопротивляющейся боковому давлению. Вес вой сердцевины составляет от 4 до 12% веса каната [4]. Шаг свивки каната и прядей колеблется в узких пределах.

По данным инженера Кгоен [2], угол свивки проволок в пряди колеблется в пределах от 9°33 до 12°47, по Альт- Фигура 5.

петеру [2] — от 14°40 до 17°30. Угол свивки прядей в канате зависит от вида свивки; например, для крейц-шлага при 6 прядях он равен 16°40, при 7 прядях— 17°23,при 8 прядях—17°59; для альбертшлага при 6 прядях—16°40, при 7 прядях—15°19, при 8 прядях—15°51. В табл. 1 приведены значения D (0 пряди или каната), δ (0 сердцевины или пряди) и S (шага свивки), принимая d (0 проволоки или пряди) равным 1.

Таблица 1, — Характеристики к о и струи-ц и и прядей и канатов спиральной свивки.

| Символ кон- | D : d | δ | S:d |

| струкции | |||

| 3 | 2,15 | _ | 17.2

21.2 |

| 4 | 2,41 | — | |

| δ | 2,70 | — | 25,5 |

| 1+ 6 | 3,00 | — | 30,0 |

| 0+ 7 | 3,31 | l,47d + 30% | 34,5 |

| 8 | 3,61 | — | 39,2 |

| 0+ 9 | 3,92 | 2.09d+30% | 43,9 |

| 0 + 10 | 4,24 | 2,41(2 + 30% | 48,6 |

| 0+11 | 4,59 | 2,75d + 30% | 53,8 |

| 0+12 | 4,86 | 3,19d+25% | 57,9 |

| 0+18 | 5,18 | 3,36d+25% | 62,8 |

| 0 + 14 | 5,5 | 3,68(2 + 25% | 67,5 |

| 0 + 15 | 5, SI | 3,99d+25% | 72,1 |

| 0+10 | 6,13 | 4,31(2+25% | 77,0 |

| 0+17 | 6,44 | 4,63d+25% | 81,6 |

| 0+18 | 6,76 | 4,94d+25% | 86,4 |

| 3+ 9 | 4,15 | — | 47,3 |

| 4+10 | 4,41 | — | 51,2 |

| 5+11 | 4,70 | — | 55,5 |

| 1+ 6+13 | 5,00 | — | 60,0 |

| 0+ 7 + 13 | δ. 31 | l,47d+30% | 64,7 |

| 0+ 8+14 | 5,61 | 1,77(2+30% | 69,2 |

| 0+ 9+15 | 5,92 | 2,09(2+30% | 73,8 |

| 3+ 9+15 | 6,15 | — | 77,3 |

| О + Ю+16 | 6,24 | 2,41(2+30% | 78,6 |

| 4+10 + 16 | 6,41 | — | 81,1 |

| 0 + 11 + 17 | 6,59 | a,75d + 30% | 83,9 |

| 5+11 + 17 | 6,70 | — | 85,5 |

| 0+12 + 18 | 6,86 | 3,04d + 25% | 87.9 |

| 1+6+12+18 | 7,00 | T | 90,0 |

Для подсчета длины проволоки Шварц [4] дает следующие коэффициенты, на которые нужно умножить длину готового каната: для прядей спиральной свивки—1,04, для канатов тросовой свивки—1,09; для канатов кабельной свивки—1,14 4-1,18. Для приближенных подсчетов веса канатов, по Стефану [5J, сумма сечений всех проволок принимается равной: 1) для открытой конструкции тросовой свивки — 0,50 Л2;

2) для открытой конструкции спиральной свивки 0,59 D2; 3) для закрытой конструкции спиральной свивки— 0,68 Л2.

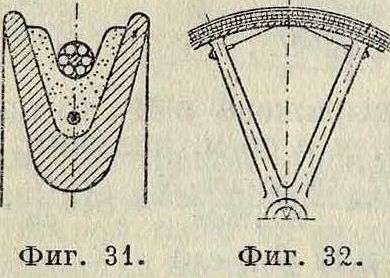

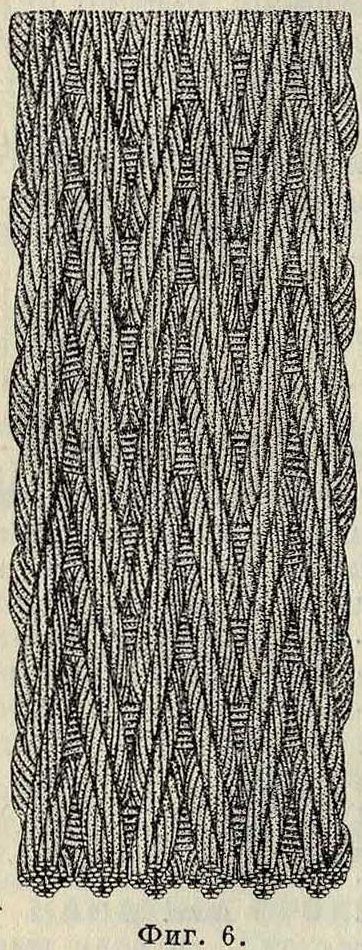

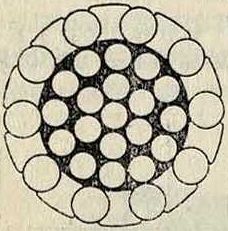

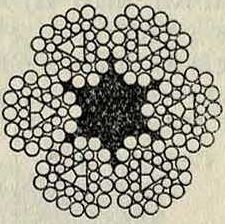

Кроме обычных конструкций канатов,применяются еще специальные конструкции. К канатам специальных конструкций принадлежат: а) плоские канаты (фигура 6), б) канаты закрытой конструкции (фигура 7 и 8), в) канаты с трехгранными прядями (фигура 9).

Плоские канаты иногда применяются для шахтных подъемников (гл. обр. для системы Коерё) и для трансмиссионных передач. Плоские канаты имеют следующие преимущества: 1) при одинаковой прочности они тоньше круглых и, следовательно,

Фигура 7. Фигура 8. Фигура 9.

более гибки; 2) они лучше сопротивляются боковому давлению и меньше истираются по поверхности; 3) дают более спокойный ход. При эксплуатации плоских канатов нужно принять следующие меры для их спокойной работы: 1) шкивы, через которые направляются плоские канаты, должны быть строго цилиндрическими и не иметь выпуклости, как при ременных передачах; 2) шкивы должен быть шире каната и должны вовсе не иметь острых краев; 3) ось шкива и образующая его поверхности должен быть строго параллельны. В виду неравномерного натяжения и износа отдельных круглых канатов, составляющих плоский канат, выносливость плоского каната ниже обыкновенных круглых канатов. Плоские канаты получаются из круглых путем прошивания их внутри; рядом прошиваются право- и левосвитые канаты.

Канаты закрытой и полузакрытой конструкций применяются гл. обр. как несущие при канатных дорожках. Пре имуществом закрытой конструкции канатов являются: гладкая поверхность, защита от проникновения влаги внутрь каната, хорошее сопротивление внешнему истиранию. Производственные затруднения сводятся:

1) к затруднительности получения профилированной, строго калиброванной проволоки в большом количестве; 2) к устройству специальных направляющих втулок, ориентирующих проволоку при выходе из трубки на ролик перед тем местом, где происходит самая свивка. Производство канатов закрытой конструкции составляет патент разных фирм (Felten und Guilleaume, A. Deichsel и др.). Канаты с трехгранными прядями, по сравнению с круглыми канатами, дают более плотную поверхность свивки. Они применяются для колошниковых подъемников, горных подъемников и других целей. Трехгранные пряди получаются путем навивки проволок вокруг трехгранного сердечника, к-рый, в свою очередь, состоит из трех- или четырехгранных проволок.

Проволочные канаты обычно готовятся из стальной проволоки с содержанием С от 0,40 до 0,80% и с временным сопротивлением на разрыв от 120 до 180 к г/мм2. Иногда для специальных целей готовятся канаты с повышенным времен, сопротивлением свыше 200 килограмм /мм?. Помимо высокого временного сопротивления на разрыв, стальная канатная проволока должна иметь повышенный предел упругости (до 75% от разрывающего усилия), обладать высокой вязкостью, выдерживать повышенное число изгибов и скручиваний при технологическ. пробе. Эти высокие механич. качества канатной проволоки достигаются химическ. чистотой стали (примеси S и Р вредны) и термин, обработкой проволоки (патентированием). Специальная сталь пока не находит применения для изготовления канатов; произведенные в этом направлении опыты [7,8] показали, что стальная проволока с небольшими специальными присадками в результате многократного волочения не дает лучших механич. качеств по сравнению с обыкновенной углеродистой сталью. Если же в стали содержатся значительные присадки других металлов, то такая проволока плохо поддается многократному волочению и, следовательно, из нее-нельзя получить канатную проволоку малых диаметров. Углеродистая сталь при па-тентировании получает сорбитовую структуру; последняя способствует процессу холодного волочения, который значительно повышает механич. качества канатной проволоки р0,11!· Из мартеновских процессов, кислого и основного, предпочитается кислое мартенование как дающее более подходящий металл для производства канатной проволоки. При испытаниях канатная проволока из электростали не дала существенных преимуществ по механическ. качествам над мартеновской (кислой) проволокой. Некоторые канаты для предохранения от ржавления изготовляют из оцинкованной проволоки; однако, цинкование значительно изменяет механич. качества проволоки [15]: временное сопротивление на разрыв уменьшается на 8—10%, число возможных изгибов— на 8—22%, число скручиваний—на 29—74%.

Первой производственной операцией при производстве канатов является намотка на шпули отдельных отрезков проволоки определенной длины или веса, заданных заранее по конструкции каната. Намоточные станки новой конструкции снабжаются специальными счетчиками длины. Для получения нужной длины заготовки отдельные куски проволоки спаивают. Для этой цели применяется крепкий припой—латунь с бурой в качестве флюса. В качестве источника тепла необходимо при пайке пользоваться передвижным автогенным аппаратом или специальными паяльными «ами», где сгорает светильный газ в сжатом воздухе. В последнее время получили распространение очень удобные и портативные электрическ. паяльники. Спайка проволоки, даже произведенная правильно и крепким припоем, понижает в месте спая механич. качества проволоки, т. к. производит отжиг металла в месте пайки.

Намотанные шпули переносятся на сви-вочные машины (Litzenmaschinen)HHH канатные машины (Seilschlagmaschmen). По принципу действия машины эти не отличаются между собой. На первых обычно свивается заготовка (пряди), а на вторых из прядей свиваются канаты. Принцип действия канатной машины заключается в том, что проволока сматывается со шпуль, вращающихся вокруг оси, и одновременно имеет продольную подачу. Благодаря одновременному вращательному и поступательному движениям проволоки образуется спираль, которая и требуется при свивке каната из отдельных проволок. Вращательное и поступательное движения сопряжены между собой системой сменных шестерен, посредством которой можно установить шаг свивки соответственно избранной конструкции.

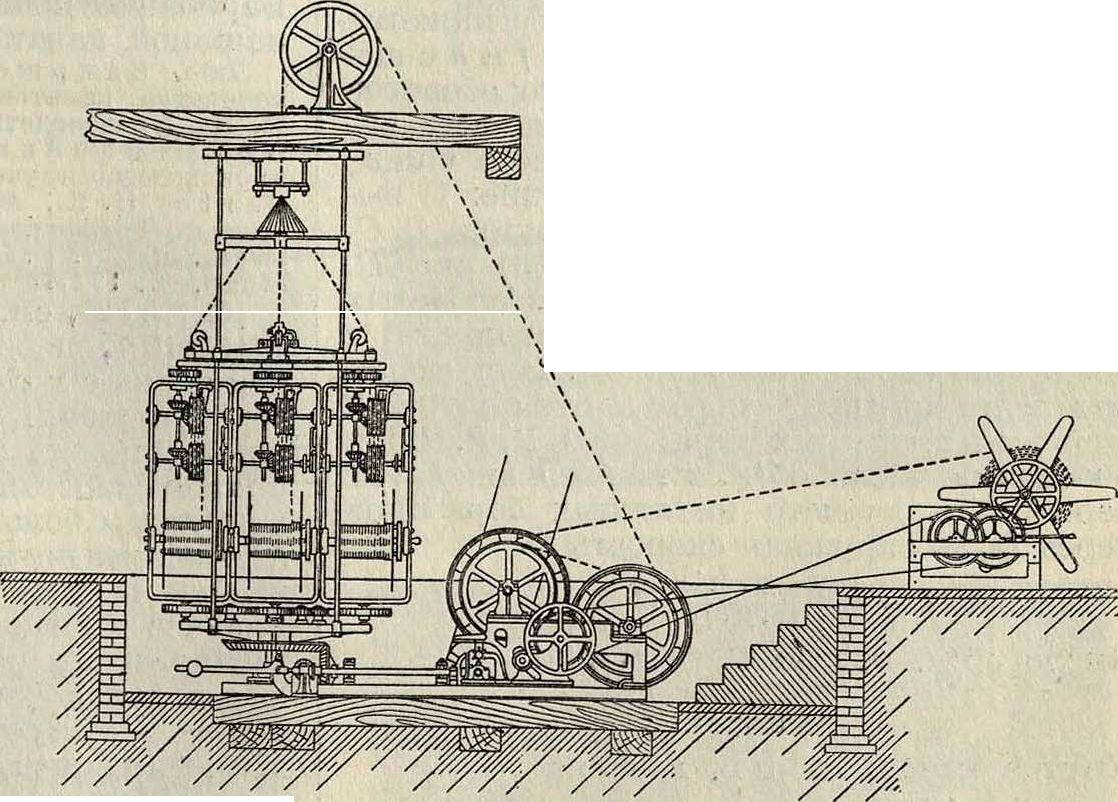

Фигура 10.

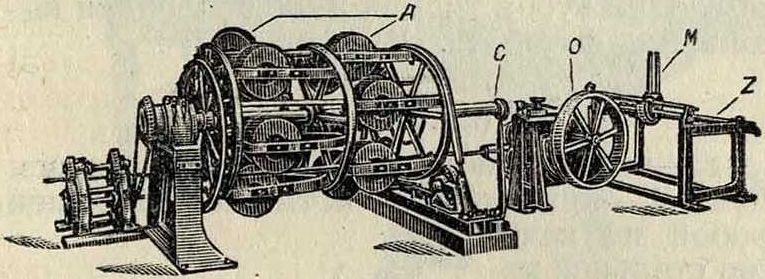

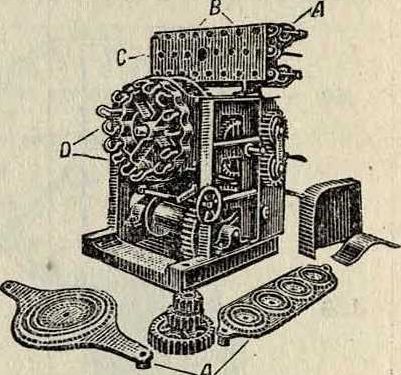

На фигуре 10 изображена канатная машина старой конструкции, с расположением шпуль по окружности. По числу проволок пряди берется количество шпуль А, закладываемых в специальные гнезда в машине. Все проволоки через направляющие глазки сходятся в центральной трубке С, пройдя через к-рую они наматываются на ролик О; обойма машины, в которой укрепляются шпули А, имеет вращательное движение или непосредственно от шкива с контрпривода или через зубчатую передачу. Одновременно с вращательным движением обоймы машины со шми происходит поступательное движение каната благодаря вращению ролика

О. Оба движения, вращательное и поступательное, сопряжены между собой зубчатой передачей (фигура 11), в результате чего и образуется винтовая линия свивки проволок в канате. Вращение оси 1 обоймы со шпу лями при помощи постоянной зубчатой передачи I-D-E-F-G-H, а также сменной передачи A-В передается ролику О, через который идет канат. Изменение шага свивки осуществляется переме- « »

ной зубчатых колес А 0

и В. В табл. 2 даны ве- г д η_

личины шага свивки S ~ϊ~· j Ч

в миллиметров при изменении пе- гщ-Й—

редачи A-В для неболь- г Г |Г шой свивочной машины фигура и. при я=200 оборотов в минуту, на 6 шпуль, для свивки прядей к канатам 0 до 25 миллиметров. На одной машине можно получить 19 разных значений для шага от

10,9 до 230 миллиметров.

Таблица 2.—Изменение шага в зависимости от числа зубцов колес А и В.

| Число | зубцов | mars

в миллиметров | Число зубцов | mars В миллиметров | |

| зубчат. колеса

А |

зубчат. колеса

В |

зубчат. колеса

А |

зубчат. колеса | ||

| 20 | 92 | 10,9 | 60 | 52 | 57,7 |

| 24 | 88 | 13,6 | 64 | 48 | 66,5 |

| 28 | 84 | 16,6 | 68 | 44 | 77,4 |

| 32 | 80 | 20,0 | 72 | 40 | 90,0 |

| 36 | 76 | 23,7 | 76 | 36 | 105,3 |

| 40 | 72 | 27,8 | 80 | 32 | 125,0 |

| 44 | 68 | 32,4 | 84 | 28 | 150,0 |

| 48 | 64 | 37,5 | 88 | 24 | 183,0 |

| 1 52 | 60 | 43,3 | 92 | 20 | 230,0 |

| 56 | 56 | 50,0 | |||

Канат через ролик О (фигура 10) направляется на барабан, закрепленный на валу станка Z, причем канат для плотной навивки направляется поводком М.

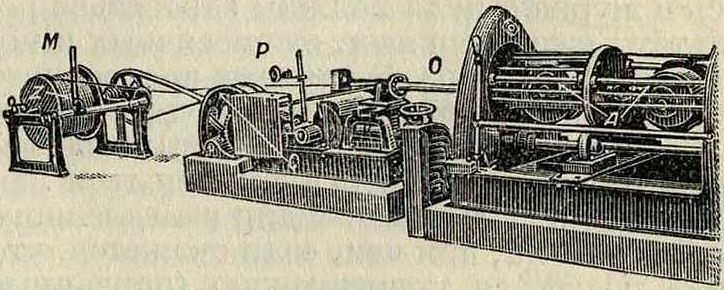

На фигуре 12 изображена новая быстроходная свивочная машина с расположением шпуль по оси машины. Преимуществом этой конструкции является значительно меньшая центробежная сила, достигаемая благодаря меньшему 0 окружности расположения шпуль, вследствие чего имеется возможность значительно увеличить число оборотов машины, а вместе с этим и ее производительность. Проволоки здесь помещаются также на шх А. Проволоки проходят через трубку О и наматываются, пройдя через ролик С на барабан Z, поводком М. Для облегчения учета производительности на машине имеется счетчик Р, показывающий длину навитого каната или пряди. Схема передачи движения от вращательного к поступательному аналогична схеме передачи в машине старой конструкции.

Фигура 12.

Свивочные машины обычно выполняются на 6, 12, 18, 24 и 36 шпуль. Канатные машины бывают 6- и 8-шпульные. Свивочные машины по весу проволоки на отдельной шпуле делятся на след, три типа: легкий тип—от 7 до 12 килограмма, средний—20—40 килограмм, тяжелый—40—60 килограмм. Для тяжелых канатных машин вместимость отдельных шпуль достигает 3 000 килограмм. Вместимость шпули в килограммах оказывает большое влияние на допустимое число оборотов машины в виду развивающейся большой центробежной силы. Самые крупные машины до последнего времени строились вертикальными, так как при такой конструкции, когда все шпули расположены на одном уровне (обычно” заводского пола), их легче обслужить ручным транспортом, подвозя тяжелые шпули на тележках. При современном механизированном транспорте отпадают эти преимущества, и теперь строят канатные машины горизонтальные, как более удобные с конструктивной стороны. Новейшие конструкции свивочных машин предусматривают расположение шпуль не по окружности, а последовательно вдоль оси машины. При этом соответственно уменьшается влияние центробежной силы, и имеется возможность значительно повысить число оборотов, а с этим и производительность машины. При тонкой проволоке сви-вочная машина делает 1 200 об/м.

При свивке канатов следует обращать особое внимание на равномерную и достаточную натяжку проволока! при намотке, чтобы получить плотную свивку каната. Готовый канат для отправки наматывается на деревянный барабан; на разматывание его на месте потребления должен быть обращено особое внимание, т. к. при неправильном разматывании образуются загибы, которые ведут it. быстрой порче каната и поломке отдельных проволок. Канат для предохранения от ржавления в пути или в месте хранения должен быть тщательно промаслен. Хранить запасные канаты необходимо в сухом, отапливаемом и вентилируемом помещении, так как в противном случае значительно сокращается срок их службы. Канаты нормально изготовляются из проволоки 0 0,84-3,2 миллиметров.

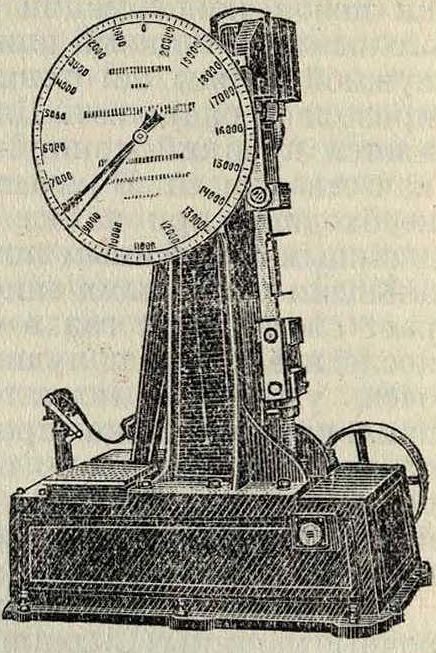

По закону, канаты, находящиеся в экс-плоатации, должны быть не рейсе одного раза в неделю тщательно освидетельствованы по наружному виду. Через каждые 6 месяцев канат должен быть тщательно промерен по 0 через каждые 4—6 м, причем в случае утонения канат должен быть признан негодным и заменен новым. Канат должен быть также заменен новым, если на расстоянии 1 л в любой части каната окажутся порванными 10 % полного числа проволок. В случае обнаружения порванных проволок об этом должен быть произведена запись в журнал, куда должны заноситься результаты еженедельных, ежемесячных и полугодовых осмотров. В случаях чрезмерного напряжения каната (внезапное зацепление во время движения, внезапная остановка машины тормозом и тому подобное.) спуск и подъем людей должен быть приостановлены для немедленного осмотра каната, причем, если окажется, что канат подвергся повреждению (порванные проволоки) или получил заметное остаточное удлинение, он должен быть признан негодным для спуска людей и заменен новым. Канаты, служащие для подъема людей или применяемые при углублении шахт, перед навеской должен быть испытаны па разрыв и гибкость. Сопротивление каната на разрыв измеряется величиной разрывающего усилия. Прочность каната определяется суммой усилий, разрывающих каждую проволоку в отдельности. Испытания на разрыв производятся на специальном станке (фигура 13). При этом не принимаются в расчет проволоки, прочность которых оказалась на 20% меньше средней прочности всего каната.

Одновременно с пробой на разрыв производят измерение удлинения проволоки. Из куска каната длиною в 1 метров испытывают на прочность и гибкость все проволоки его, за исключением проволок сердечников, которые не принимаются в соображение. Гиб- фигура is.

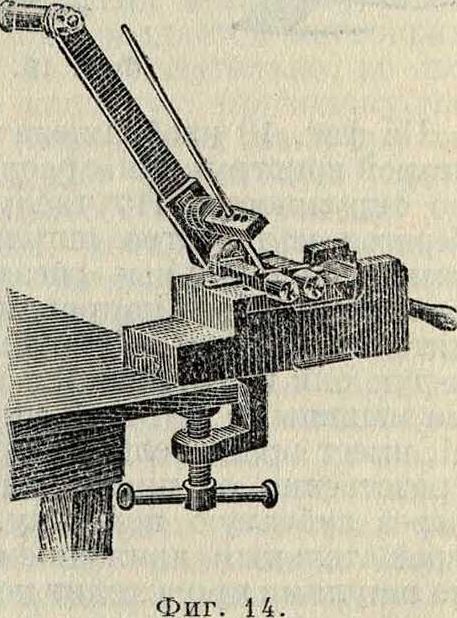

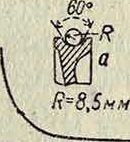

кость проволоки измеряется числом загибов до излома на 180° при радиусе кривизны в 6,25 миллиметров. Загибом на 180° считается изгиб проволоки попеременно вправо и влево на 90°. Прибор для производства этого испытания изображен на фигуре 14. По «Правилам для ведения горных работ» число загибов проволоки должно удовлетворять следующим условиям:

0 проволоки Число загибов в миллиметров до момента излома

0—2 8

2—2,2 7

2,2—2,5 6

2,5—2,8 5

2,8 И более 4

Зависимость числа загибов от радиуса закругления губок тисков и 0 проволоки выражается ф-лой А. Шухарда р®] :

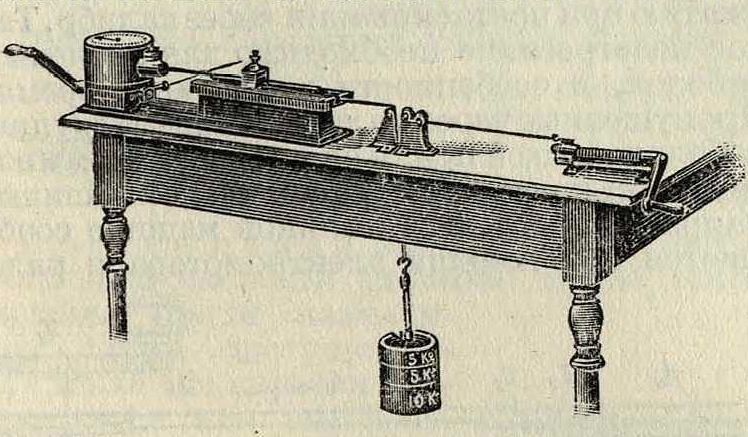

(Zi и z2—числа загибов, ίϊχ и d2— 0 проволоки и 2J0U 2It2—кривизны губок тисков). Хорошей пробой на качество стцльной канатной проволоки является проба на скручивание.При-бордля скручивания представлен на фигуре 15. Для испытания берут отрезок проволоки длиной от 150 до 200 миллиметров, натянутый определенным грузом. Результат испытаний дан в табл.3 (по Hrabak [14]).

Процесс свивки уменьшает разрывающее усилие каната по сравнению с тем, какое он должен был бы иметь, если исходить из разрывающих усилий отдельных проволок до свивки. По Бенсдорфу [13], действительное разрывающее усилие каната при спи-

Таблица 3.—Р езультат испытаний канатной проволоки на скручивание.

| Врем. сопр. на разрыв в килограммах/мм2 | Диаметр проволоки в миллиметров | Число скручиваний |

| г | 1,4 | 60 |

| 60.1 | 2,0 | 52 |

| 1 | 2,5 | 40 |

| { | 1,4 | 26 |

| 120.{ | 2,0 | 22 |

| 2,5 | 18 | |

| 1,4 | 26 | |

| 150. | 2,0 | 20 |

| 2,5 | 17

. | |

| ( | 1,4 | 25 |

| 180.{ | 2,0 | 19 |

| 1 | 2,5 | 16 |

ральной свивке в первом приближении м. б. принято равным 0,95 от суммы разрывающих усилий отдельных проволок; при тросовой свивке—0,90, при кабельной свивке — 0,85. Инж. Крен (Kroen) [s] на основе испытаний, произведенных на St. Egydier Drahtseil-fabrik, вывел ф-лу:

Z=η · г cos w · cos W, где Z—разрывающее усилие всего каната в килограммах, п—число отдельных проволок в канате, z—разрывающее усилие отдельной проволоки, w—угол свивки проволок в пряди и W—угол свивки прядей в канате. ΪΙο его подсчетам, для тросовой свивки коэфф-т cos w · cos W при крейцшлаге равняется 0,94 и при альбертшлаге — 0,95.

Продолжительность службы проволочного каната зависит от качеств самого каната и

Фигура 15.

от правильности его эксплуатации, а именно от: 1) качества стальной проволоки, применяемой для изготовления каната, правильного подбора рода свивки, конструкции и толщины проволоки; 2) достаточной величины 0 барабана для наматывания каната; 3) правильности системы торможения, предотвращающей внезапное введение полной нагрузки; 4) недопущения частого изменения скорости подъема; 5) регулярности осмотра каната и наблюдения за его постоянной смазкой; 6) предохранения каната от ненужного трения и защемления в канавках барабана, причем следует обращать внимание на то, чтобы поверхность барабана была гладко обточена и не имела выступающих головок болтов и прочие; 7) своевременного вырезывания выступающих концов поломанных проволок в канате, т. к. выступающие концы при навивании каната на барабан влекут за собой поломку других проволок;

ы

1»

Ϊ5

§20-

1/0-

§

S2 О

шь

R-SOmm

Радиус канавки шкива в г· Фигура 16.

8) соблюдения правил предосторожности против образования петель и узлов при распаковке нового каната; 9) смазки каната мазью, не содержащей к-т и смолы; если мазь смолиста, то образуется твердая кора, которая лопается, в образующиеся щели попадает вода, и канат незаметно ржавеет; хорошей смазкой является графит или смесь графита с вазелином, льняным, пальмовым или какими-нибудь другими растительными маслами, которые рекомендуется перед смазкой согреть. Смазка канатов производится в сухих шахтах через каждые две недели, а в сырых или глиняных—не менее одного раза в неделю. Канаты в системе Коерб не смазываются, т. к. они тогда скользят по шкиву.

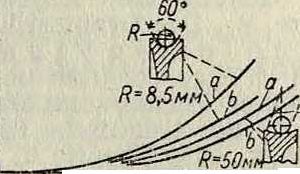

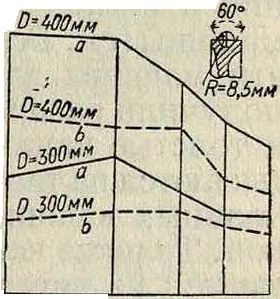

Нек-рые факторы, влияющие на продолжительность службы каната, были недавно подвергнуты экспериментальной проверке, в результате которой удалось сделать целый ряд важных для практики выводов. а) Влияние радиуса канавки канатного шкива показано на фигуре 16. Как можно видеть из диаграммы, продолжительность службы каната возрастает с уменьшением радиуса канавки канатного шкива, б) Род свивки оказывает влияние на продолжительность службы каната: альбертшлаг дает лучшие результаты, чем крейцшлаг. На фигуре 17 по-

te to

rn 200 тонн т ж т

Ф шкива в м.ч

Фигура 17.

казано, как изменяется продолжительность службы каната в зависимости от рода свивки и 0 канатного шкива. Кривые а относятся к свивке альбертшлаг, а кривые b— к свивке крейцшлаг. в) Что касается влияния 0 и числа проволок, то многочисленные опыты показали, что при прочих равных условиях, изменяя только число проволок от 366 до 18 и их 0 одновременно от 0,56 до 2,50 миллиметров, наилучшие результаты в смысле продолжительности службы каната получают при числе проволок 114, 0 проволоки 1.0 миллиметров и 0 канатного шкива от 300 до 500 миллиметров (при ра-диусе для канавки 8,5 ^ миллиметров), г) На продолжительность службы ка- Zto-ната оказывает влия-130. ние сопротивление на | разрыв проволоки, из которой изготовлен Ka-J"7 нат. Графически вли- о яние это указано на фигуре 18 (а—свивка аль-бертшлаг, Ь — крейц- Фигура 18.

шлаг). Как видно из диаграммы, максимум продолжительности службы каната получается при проволоке с временным сопротивлением на разрыв в 130 килограмм/мм2. д) Цинкование стальных проволок, идущих для изготовления канатов, понижая их временное сопротивление на разрыв, не понижает,

т. э. т. IX.

а иногда даже немного повышает продолжительность службы каната, е) Канаты закрытой конструкции имеют в эксплоата-ции целый ряд преимуществ; в частности закрытая конструкция повышает продолжительность службы каната, ж) Перегиб каната при работе (например, в виде буквы S) понижает продолжительность его службы; понижение достигает 25% и более.

Производительность стальных канатов в шахтных подъемниках за все время их эксплуатации (по Петеру) такова:

1) при устройстве с приводными шкивами—для сухих работ 274 000 ткм, для мокрых работ 141 000 ткм;

2) при устройстве с канатными барабанами—для сухих работ 136 000 ткм, для мокрых работ 103 000 ткм.

Стоимость каната на 1 ткм произведенной им работы составляет для обыкновенных шахтных подъемников 0,3—3 коп., для подъемников Кепе—0,27—2,7 коп.

Лит.: l) Altpeter Н., Die Drahtseile, itire Konstruktion u. Hersteilung, Halle a/S., 1926; 2) Die Maschinen d. Berg- u. Hiittenwerke, iirsg. v. F. Peter, H. 2 — Die Seile und Ketten, Halle a./S., 1914; ЧДейксель А., Конструкционные таблицы стальн. канатов, Сосновицы; *) Schwarz W., Hilfstafeln f. die Draht-, Drahtseil-, Blech- etc. Kalkulation, Ilamm, 1922: *) Stephan P. Die Drahtseilbahnen, 4 Aufl., B.’l, 1926; *) Schleifenbaum, Das Drahtseil, seine Fabrikation u. Eigenschaften unter be-sonderer Beriicksiehtigung seiner Verwendung als Trag-organ zu Hangebriicken, «Kolner technische Blatter», Koln, 1914, H. 7; ’) P о m p A., Aus Theorie u. Praxis d. Stahldraht-Herstellung, «St. u. E.», 1925, H. 21; ) Adam A. T., Wire Drawing a. the Cold Working of Steel. L., 1925; *) «Osterr. Ztschr. f. d. Berg-u. ffiit-tenwesen», W., 1909, p. 343; "(Лурье Г. Б., Влияние протяжки па свойства проволоки, «Вестник инженеров», М., 1927, Я; “) е г о ж е, Стальные проволочные канаты, их конструкция, расчет и производство, «Вестник металлопромышленности», M.,1928,7i;11!)Schu-cliirdt A., Unt.ersuchung d. Biegsamkeit у. Drkhten, «Anzeiger f. d. Draht-Industrie», B., 1909, li—17;

«) Benndorf H., Beitrage zur Theorie d. Drahtseile, «Ztschr. d. Osterreichischen Ingenieur- u. Archi-tekten-Vereins», W., 1905, p. 685; u) H r a b a k J., Die Drahtseile, B., 1902; ls) «Gliickauf», Essen, 1910, p. 785; 1β) H e r b s t H., Die Hin- u. Her-Biegeprobe f. Forderseildrahte, ibid., 1924, p. 1111; ”) H e r b s t H., Ergebnisse d. Verhandlungen d. Preuss. Seilfahrt-kommission, ibid., 1925, p. 33; “) «Die Verhandlungen und XJntersucliungen d. Preuss. Seilfahrlkommission», B., ab 1913.

B iirner C., Draht-Weitbuch, p. 137, Halle a/S., 1924; Trebesius, Die Entwieklung d. Drahtseile-rei. Handb. f. Drahtindustrie, B., 1926. Г. Лурье.

К. п. из волокнистых материалов.

Для изготовления тонких (0 до 25 миллиметров) канатов из волокнистых материалов за границей обыкновенно применяют веревочные машины (смотрите Веревочное производство). У нас эти машины для изготовления канатов не получили распространения. Как тонкие, так и толстые канаты на наших ф-ках вырабатываются на так называемых тягально-спус-кальных машинах с откатывающейся кареткой. Толстые канаты за границей вырабатываются на тягально-спускальных машинах,

на вертикальных канатных машинах и на горизонтальных канатных машинах.

Изготовление канатов на тягально-спускальных машинах. Выработке канатов на тягально -спускаль-ных машинах с откатывающейся кареткой предшествует образование прядей каната. На фигуре 19 показан неподвижный лафет тягально-спу-скальной машины, а на фигуре 20—откатывающаяся каретка.

Для получения пряди на таких машинах сзади неподвижного лафета устраиваются рамы, в которые вставляется потребное количество бобин с пряжей. Необходимое для образования пряди число ниток пряжи проводят через отверстия регистровой доски А, расположенные концентрическ. кругами, так что и каболки в каждой пряди располагаются таким же образом. Отсюда каждая группа каболокпропуска-ется через свой калибр В, соответствующий вырабатываемой пряди. Калибр представляет собою металлич. трубку, которая вставляется в отверстия паровой коробки С, где каболки прогреваются паром благодаря этому они становятся более мягкими и легче поддаются сжатью при протаскивании через калибр. Такое подогревание необходимо для смоленых каболок, в особенности в холодное время. Пропущенные через калибр концевые группы каболок каждой пряди связывают узломи надевают накрюкД(фигура 20)тягальноймашины. Заправленной т. о. тягальной машине сообщается при помощи электромотора и ряда

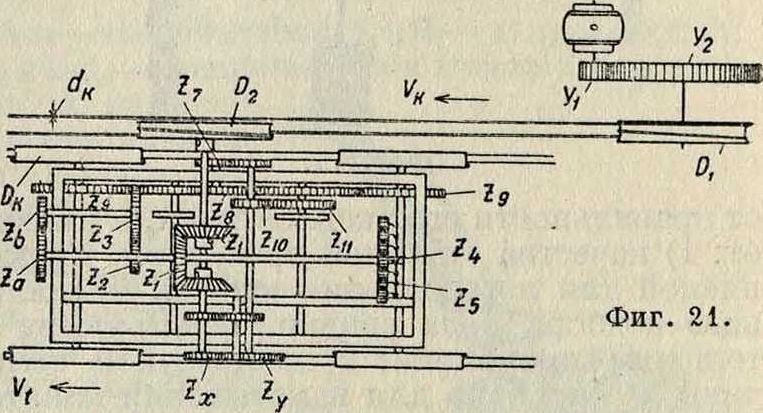

шестерен и шкивов поступательное движение, при к-ром она вытягивает пряди и одновременно сообщает им крутку. Данные о передачах и основных размерах тягальных машин приведены в таблице 4.

Фигура 19.

Фигура 20.

Таблица 4.—Данные тягальных машин.

| пм.

об/м. |

Ух | Уг | DX в м | dKв м | Р% | D2в м | z2 | z4 | z6 | Ζβ | ζ7 | Za | Zg | DK

B M | |

| 740 | ,18 | 141 | 0,912 | 0,025 | 2 | 0,920 | 11 | 35 | 60 | 12 | 15 | 40 | 16 | 40 | 0,700 |

Число зубцов сменных шестерен: za—10-11-12-13-14; —36-35-34,-33-32; zx—13-14-15-16-17; 2,^33-32-31-30-29.

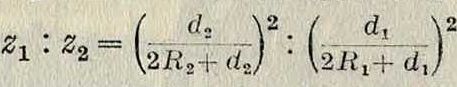

Расчет скорости вытягивания стренг и крутки на тягальных машинах (фигура 21). Скорость тягового каната VK(в м/мин),

Пм--Уг-*(Рг+<1к) Л __Р m

у2 ш) w

V =

к. где пм_—число об/м. мотора, D1 и d.,—0 шкива и каната в м, р—% скольжения на передаче.

Скорость каната относительно каретки равна

vK-rt,

где Vt—скорость каретки в м/мин.

Число п2 об/м. шкива Р>2

r,-"r=К, (V *№> + <**)

п,=-

-Vt),

(2)

где Кх=-

. -постоянное для данной лфг+Лк) п

тягальной машины число, а Р>2—0 шкива в ж.

Число пкр. об/м. крюков ч

(3)

где ζα и zb—число зубцов на сменных ше стернях и К 2 =

подобно Кг,—посто янное число.

Скорость тягальной каретки (в м/мин),

щ zx ζ, ζ, п D,с

ψ> (4)

у

‘•у где DK—0 колес в м, zx и zy—число зубцов

Zg · Z, Я · Dft

на сменных шестернях и Къ =; подобно Кг,—постоянное число.

Из ф-л (4) и (2) получаем (в м/мин):

L1 +

к, -К,

. ZM Ζχ

S(5)

Шаг витка наружных каболок в пряди

f =

vt

Κ,·Ζχ

— м на один оборот. (6)

ηκρ· K-г Zy · za

Крутка стренги

I=~=~~ Zyоборотов на м. (7)

I «ιίι·2( г 4

Крутка пряди зависит [и : от поступательной скорости каретки. После вытягивания пряди намеченной длины поступательное движение каретки прекращается или. выключением мотора, по сигналу машиниста, или переводом на холостой ход шкива Р>2.

Далее выводятся из сцепления шестерни zg и zlx и коническ. шестерня гг. Во избежание раскручивания пряди затормаживается вал с шестерней г4, который задерживает крюки крутки, и обрезанные пряди надеваются на крюки D неподвижного лафета (фигура 19).

Образование каната из прядей, или спуск каната, может производиться этими же машинами и на этой жедороге или же пряди перекладываются на другую дорогу, и канат спускается такими же машинами, но на другой дороге. Процесс спуска в обоих случаях одинаков.

Полученные пряди не имеют достаточной крутки; поэтому приходится производить докрутку прядей, сообщая вращательное движение крюкам тягальной машины и неподвижному лафету, причем вращение происходит в разные стороны. Когда докрутка доведена до требуемого размера (что зависит от толщины каната), пряди снимают с крючков каретки и в количестве, нужном для образования каната, надевают на один из крючков А (фигура 20). Между прядями у крюка каретки вставляют конус, после чего приводят в движение крюки каретки и лафета в одном и том же направлении. От скручивания прядей конус гонится в сторону переднего лафета, и между крюками каретки и конусом происходит скручивание прядей в канат. Поступательные движения конуса (шаг витка каната) регулируются путем закрепления конуса на тележке, которой сообщается требуемое поступательное движение от привода, или же движение конуса регулируется спу-скалыциком при помощи привязанных к конусу концов каната, к-рыми обматывается изготовляемый канат; зажимом этих концов регулируется поступательное движение конуса. Изготовленные канаты сматываются на особых сборочных машинах в бухтины.

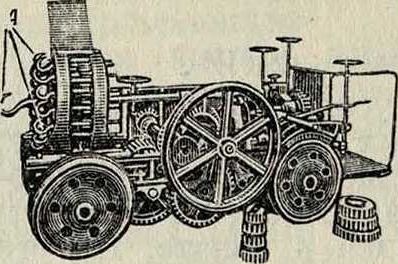

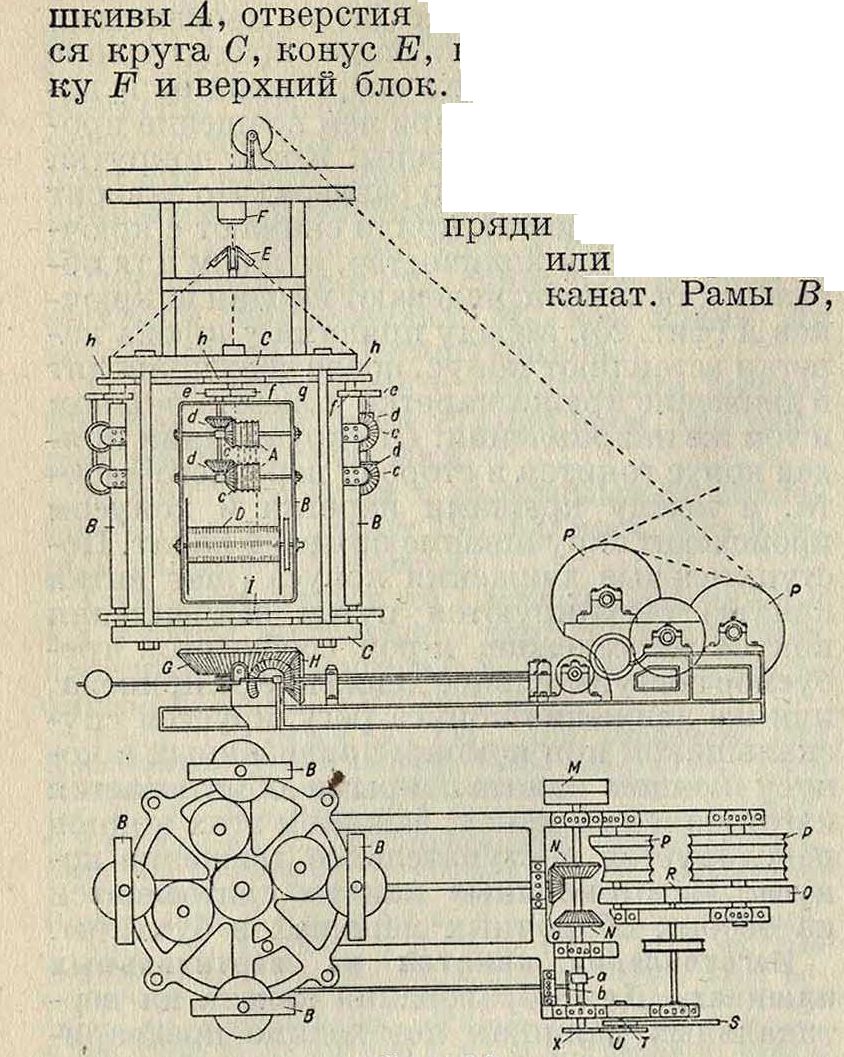

Изготовление канатов на вертикальных машинах. Для образования каната на вертикальных машинах необходимо предварительно получить прядь из отдельных каболок, что производится при помощи т. н. машин для прядей (Litzenmaschine). Для производства канатов указанные машины, не отличающиеся по своей конструкции от машин для производства прядей для веревок, строятся более тяжелого типа. После выработки прядей они, в виде бобин 0 от 350 до 1 000 миллиметров, поступают на вертикальную канатную машину, где три или четыре пряди скручиваются в трех- или четырехпрядный канат. Вертикальные канатные машины применяются преимущественно в Англии и конструируются англ, заводами для выработки канатов до 225 миллиметров в окружности. На фигуре 22 показан общий вид вертикальной англ, канатной машины, а на фигуре 23 дана схема привода основных органов машины.

Образование каната на вертикальной канатной машине происходит следующим образом. Бобины, полученные с машины для выработки прядей, устанавлива

Фигура 22.

ются в рамахВ, как указано на фигуре5. Вытяжные барабаны Р, Р, вращаясь, вытягивают

отдельные пряди с бобин через желобчатые шкивы А, отверстия верхнего вращающегося круга С, конус Е, направляющую втулку F и верхний блок. Жестко между собой соединенные нижний и верхний круги С, С, вращаясь, скручивают и образуют 3-4-прядный

Фигура 23.

в которых помещаются бобины с прядями, производят докрутку прядей. Желобчатые шкивы А связаны между собой системой шестерен т. о., что производят одинаковую подачу прядей с каждой бобины. Шестерни, помощью которых совершается вращение рам В, докручивающих пряди, рассчитаны т. о., что раскручивание прядей, происходящее вследствие вращения машины, полностью компенсируется вращением рам в обратном направлении. Для регулирования крутки служит фрикционная передача а-Ь к шестерне I. Желобчатые шкивы А, вращающиеся от натяжения прядей, соединяются одинаковыми шестернями с d, e, f и h с шестерней д, вследствие чего число оборотов и подача прядей уравниваются во всех рамах. Т. о., при вращении главного шкива происходит одновременно вращение: 1) вытяжных барабанов Р, Р, 2) кругов С, С, скручивающих пряди в канат, 3) рам В, докручивающих пряди, и 4) желобчатых шкивов А, производящих подачу прядей с бобин для образования каната. Выпуск каната в единицу времени равняется окружной скорости вытяжных барабанов Р, Р. Если обозначим число об/м. главного шкива М через п, а диаметр вытяжных барабанов через D, то окружная скорость их у η ·×· Т · R’л· D V ~ U-S-Q

Число об/м. кругов С, С машины

Крутка каната на 1 п. м равна

η·Ν·Η

6 G N · Н U S Q

η· Х-Т-R-n-D OG-XT -R-n-D U-S-Q

где×есть сменная шестерня. Основные данные передачи вертикальной канатной машины приведены в таблице 5.

Таблица 5. — Данные вертикальных маши н.

|

Числа зубцов | Окружность барабанов Р, Р в м | ||||||||

| N | я | и | S | Q | О | G | Г | R | |

| 31 | 35 | 60 | 60 | 100 | 31 | 75 | 15 | 20 | 2,4 |

Сменная шестерня×имеет 16-18-20-22-24-28-28-30-32-34-36 зубцов.

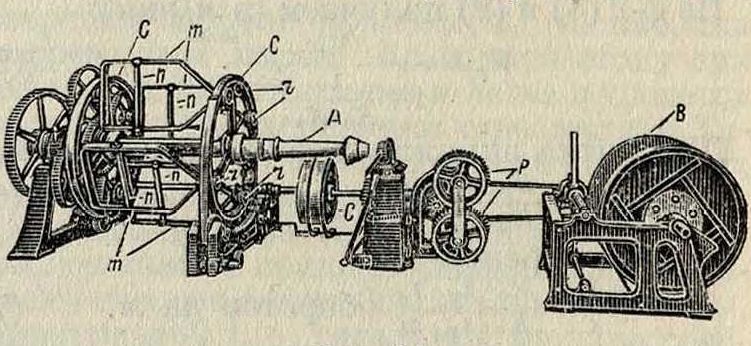

Выработка канатов на горизонтальных канатных машинах начинается также с образования прядей на машинах для выработки прядей, после чего бобины с прядями устанавливаются в вращающихся рамах горизонтальной канатной машины.

На фигуре 24 показан общий вид горизонтальной канатной машины (Seilschlagma-schine). Она состоит из вращающихся кругов С, С с центральным вращающимся валом А, имеющим на конце конус для скручивания каната. В кругах С, С помещены вращающиеся рамы т, которые производят докрутку пряди. На шпиндели п надеваются катушки с прядями, которые вытягиваются желобчатыми вытяжными блоками р, р и через отверстия г направляются к конусу, сидящему на конце вала А, где они скручиваются в трех- или четырехпрядный канат.

Фигура 24.

Барабан В производит сборку скрученного машиной каната.

Лит.: 3 а к р ж е в с к и ii С. II., Механик, производство канатов, Харьков, 19 07; Лебедев Η. Н., Производство канатов и веревок, П., 1923; Крашенинников ф. Е., Прядение пеньки и производство крученых изделий, М., 1929 (печат.); Carter Н. К., Modern Flax, Hemp a. Jute Spinning a. Twisting, L., 1907; Technologie cl. Textil-fasern, hrsg. v. It. Herzog, B. 5, T. 2— Hanf- u. Hart-fasern, B., 1927. Ф. Крашенинников.