> Техника, страница 51 > Карандашное производство

> Техника, страница 51 > Карандашное производство

Карандашное производство

Карандашное производство. Продуктом К. п. является карандаш, применяющийся для сухого письма и состоящий из стерженька (мины), заключенного в деревянную оболочку. Родиной К. п. считается г. Нюрнберг (Германия). Для изготовления стерженька употребляется графит очень высокосортный и чистый без примесей, гл. обр. из двух получивших широкую известность копей — Берсдоульских (Англия) и Алибе-ровских (Сибирь). По мере развития производства и потребления карандашей фабрики стали испытывать очень серьезные затруднения в получении высокосортного по своей однородности и чистоте графита, и был изобретен способ получения искусственной графитной мины;,по этому способу графит измельчался в тонкий порошок, просеивался через мелкое сито и смешивался с жидкой (расплавленной) серой. Полученная масса, после тщательного перемешивания на огне, выливалась в плоские формы-плитки. По остывании плитки распиливались, как и естественный графит, на карандашные стерженьки (мины). Графитные мины вставлялись на клей в деревянные оправы и последним вручную придавалась округлая или шестигранная форма. Первая искусственная графитная мина отличалась жесткостью, неоднородностью и хрупкостью при письме. В 1795 году был изобретен новый способ изготовления графитной мины из смеси графитного порошка с глиной, сохранившийся и до настоящего времени. Производственный процесс состоит из производства мины и производства самого карандаша.

Производство мины. Мины изготовляются трех родов: а) графитные мины, б) цветные мины и в) копировальные мины. Исходным сырьем для производства графитной мины служат графит и каолин. Технологии. процесс приготовления графитной мины заключается в подготовке, смешении и размоле сырья, в просеивании и прессовании смеси, в формовке, обжиге и жировании мины.

Подготовка сырья. Оба вида сырья (графит и каолин) при поступлении на ф-ку прежде всего подвергаются очистке от примесей путем просеивания и отмучивания, для чего предварительно графит и каолин раздельно размалываются на шаровых мельницах в течение довольно продолжитель-ного времени в зависимости от сорта и качества полученного сырья; иногда этот процесс длится несколько суток. Измельченные графит и каолин далее подвергаются раздельно совершенно одинаковому процессу: сначала просеиванию через ряд тонких сит (40—60—80—120 меш), а затем предварительной обработке порошка щелочью для очистки от посторонних примесей (частично). Смешанный с раствором порошок через некоторое время (определяемое опытным путем) промывают водой, сильно разжижают (до 0,5%), энергично взбалтывают и во взвешенном состоянии проводят переливанием через ряд поставленных вертикально перегородок в отстойных баках, причем скорость движения воды постепенно замедляется. Отобранные из разных отстойных баков порции отмученного графита или каолина сцеживают, отжимают и сушат раздель но. По мере накопления однородные порции вторично загружаются в шаровые мельницы и снова проходят весь процесс отсеивания и отмучивания в целях «созревания» массы, то есть получения полной однородности частиц по составу и по зернистости, что чрезвычайно важно для качества карандаша. В последнее время наилучшим графитом считается цейлонский серебристый; хорош по своему качеству и наш курейскиы (Сибирь) графим, но он требует много повторных процессов отмучивания и размалывания, т. к. не совсем однороден по своему составу и содержит примеси пустой породы. Наряду с естественным (горным) графитом в К. п. стал применяться и искусственный, получаемый в электрйческ. печах графит (способ Ачесона), дающий прекрасные результаты для мягких сортов мины в силу своей однородности и мелкозернистости.

Смешение и размол сырья. Очищенное и подготовленное сырье, в зависимости от марки мины по жесткости, смешивают друг с другом в определенной весовой пропорции. Средняя смесь по жесткости получается при смешении 65% графщта с 35% каолина. Больший процент каолина обыкновенно увеличивает жесткость мины; уменьшение каолина в смеси делает карандаш более мягким.Рецептура разрабатывается чисто опытцым путем, причем жесткость мины зависит не только от соотношения графита и каолина, но и от всех последующих процессов, особенно обжига и жирования мины. Жесткость мины определяют и различают по способности карандаша, при одной и той же силе нажима, давать однородную по расцветке и толщине линию. Жесткость карандашей с черной (графитной) миной имеет следующую классификацию (стандарт), которая обозначается литерами: литера В—показатель мягкости, литера Н—показатель жесткости. Из сочетания этих литер составлена целая шкала жесткости или твердости карандаша. Средняя жесткость обозначается знаком НВ. Усиление мягкости или твердости обозначается циф>рами перед литерой символа, наир.: мягкие сорта обозначаются В, 2В (или № 2 по более упрощенной классификации), ЗВ, 4В (или № 1), 5В, 6В. В сторону усиления твердости от среднего сорта НВ идет сначала специальный сорт F (канцелярский карандаш, или № 3), дальше идут Н, 2II (или № 4), ЗН, 4Н (или ML- 5), 5Н, 6Н (или № 6), 7Н, 8Н; 9Н обозначает самый жесткий карандаш по твердости графитной мины. Наиболее полная шкала дает, т. о., 17 сортов графитной мины по жесткости. Сокращенная шкала дает 6 сортов. Техника выработки полной шкалы заключается главы, образом в повторном отмучивания графита •и каолина (до 12—14 раз), тщательном размоле и сортировке сырья. Для получения мягкого или жирного помола, кроме шаровых мельниц, употребляют так называемые коллоидные мельницы. (смотрите), работающие более экономно в отношении затраты рабочей силы. После смешения и размола смеси графита и каолина массу отжимают в фильтр-прессах, а затем помещают в сушильные камеры для окончательн. досушки.

Просеивание и прессование сме-с и. Высушенную смесь пускают уже под № или маркой в дальнейшее>производство, для чего смесь опять размалывают и заправляют в месильную машину для замешивания с добавлением воды в однородную густую пластическую массу (тесто). Тесто сначала пропускают через гидравлич. разминатель, где масса под сильным давлением проходит через ряд мелких отверстий в 1—2 миллиметров, иногда по нескольку раз, причем масса из цилиндра должна выходить сплошной гладкой глянцевитой нитью без пропусков и за-диров, что является признаком массы, спелой и готовой для приготовления мины.

Формовка мины. Готовую массу загружают в стакан формовочного пресса, снабженного специальным формовочным мундштуком, через который при давлении ~ 150 aim и выше масса выходит в виде бесконечной нити, подхватываемой и обрываемой по размеру или двумя рабочими вручную или автоматически для укладки на ров-няльные доски (размерами 650x320 миллиметров). После легкой подсушки мину разрезают на отдельные стерженьки по длине карандаша с нек-рым припуском (4—5 миллиметров), подравнивают вручную и помещают в сушильные шкафы для окончательной просушки. Режим сушки должен быть мягкий, для того"чтобы мина при высыхании не давала ни коробления ни трещин (волосных).

Обжиг мины. Высушенную мину складывают в графитные тигли-ящики пачками, пересыпают порошкообразным древесным углем, закрывают крышкой, к-рую по шву обмазывают глиной для прекращения доступа воздуха и огня и направляют в специальную печь для обжига. Тигли в печи при обжиге двигаются автоматически вдоль пода печи и проходят три фазы: а) подогрева, б) собственно обжига и в) остывания. Температура в каждой зоне держится особая, обжиг происходит при t° 1100-yl 200°, благодаря чему мина получает известную крепость и упругость.

Жирование мин ы. После охлаждения тиглей, по выходе их из печи, крышки снимают, и мина поступает в автоклавы для жирования. Процесс жирования производится для придания мине некоторой жирности, для равномерности линии и лучшего скольжения карандаша по бумаге при письме. Жирование производится в автоклаве пропиткой мины под давлением японским воском, стеарином, парафином, говяжьим м и другими жировыми веществами по специальным рецептам. Процесс жирования ведут следующим образом: графитные мины укладывают в автоклав пачками, вертикальными рядами. По установке вакуума (около 100 миллиметров) автоклав заполняют жировым веществом и повышают давление до 4 — 5 atm при t° 120— 150°. После полной пропитки графитной мины жиром, последний выпускают и по открытии крышки автоклава дают жиру окончательно стечь, после чего графитную мину очищают опилками и сортируют. Сортировка мины производится на прямизну и правильный размер по длине. Сломанную и искривленную мину режут и затачивают на короткий вставной графит для карандашных ручек. Отсортированный графит идет в клеильное отделение на вклейку в дерево.

Цветная мина идет на цветные карандаши для рисования и расцветки рисунков и чертежей. Подготовка сырья очень сходна с производством графитной мины. Вместо графита с каолином замешивают минеральные тщательно измельченные в порошок (пудру) краски. Процесс обжига выпадает. Краски при измельчении смешивают в разные оттенки. Существуют школьные наборы в 12 цветов, а для художников и техников набор составляют из 60 тонов. Примерные рецепты составления смеси для цветной мины следующие: синий цвет — 80% каолина, 18% берлинской лазури, 2% траганта; красный цвет—86% каолина, 12% красной пигментной краски, 2% траганта; зеленый цвет—52% каолина, 40% хромовой желтой, 6,5% берлинской лазури, 1,5% траганта. Каолин для цветных мин требуется особенно тщательной очистки и правильного белого цвета, чтобы не портить чистоты тона. После составления цветную смесь еще раз тщательно размалывают на шаровой мельнице и направляют в месильную машину, где к массе добавляют трагантовую камедь как связующее вещество. Из месильной машины массу закладывают в пресс, выдавливают через мундштук, принимают на ров-няльиую доску, откуда масса поступает на стеллажи для воздушной сушки на несколько суток. Сухая мина разрезается по длине карандаша и идет в автоклав на жирование японским воском (доставляемым растением Rhus succedanea). Этим процесс заканчивается, и мина идет в сортировку.

Копировальный графит изготовляют из графита, талька и анилиновых красок. Изготовление не требует обжига и жирования. Для связи употребляют, как и для цветной мины, трагантовую камедь. Рецепты изготовления смеси копировального карандаша: черного цвета—65% графита, 30% метил-виолета, 5% траганта; фиолетового цвета—70% талька, 25% метил-виолета, 5% траганта. Сушка воздушная. При изготовлении копировального графита необходимо обращать серьезное внимание на тщательную изоляцию от анилиновой пыли, особенно, если готовят в том же корпусе и цветные мины. Пыль анилиновых красок также сильно вредит при отделочных процессах (полировка и лакировка карандаша).

Производство самого карандаша. Качество карандаша зависит не только от мины, но в значительной степени и от правильного выбора древесины для обкладки мины. Древесина как сырье для К. п. должна удовлетворять следующим свойствам: а) быть легкой и достаточно мягкой, б) отличаться одинаковым сопротивлением резанию как вдоль, так и поперек волокна, в) иметь блестящий, не лбхматый излом и поверхность среза и г) иметь темную не маркую окраску. Лучшими породами для карандашного производства считаются можжевельники разных видов, особенно виргинский можжевельник (Juniperus virginiana) в Соединен. Штатах Америки. Этот вид можжевельника долгое время почти исключительно шел на выработку карандашной дощечки. Усиленный спрос создал в последнее время кризис на J. virginiana, т. к. все б. или м. крупные запасы его оказались вырубленными. Кроме виргинского можжевельника, к-рый в продаже известен под названием кедра, на обделку карандашей идут следующие породы: Juniperus Oxycedrus—красный кедровый вереск, карандашное дерево (, М. Азия);

J. excelsa (, М. Азия), или гималайский кедр; J. foetidissima (); Cedrela odorata (Вест-Индия); J. Bermudiana (Вест-Индия, Флорида); J.Sabina—казачий можжевельник (Туркестан), арча (древесина последнего более твердая и свилеватая); J. procera (воет. Африка), муангати,или узам-борский кедр; Phillyrea latifolia (побережье Средиземного моря), каменная липа; древесина хотя и тяжелая (0,92), но пригодна для карандашей. В качестве суррогатов карандашного дерева идут: липа (Т. ^arvifo-Па), пихта (Abies lasiocarpa и balsamea — С. III. A., Ab. sibirica), разные виды тополей, кедр (Pinus cembra—Сибирь), вейму-това сосна (Pinus strobus) или. белая сосна— С. III. А., ольха (Alnug glutinosa). Все породы, употребляемые в К. п., обычно морят под цвет виргинского можжевельника, но применяют и черную протраву (Германия).

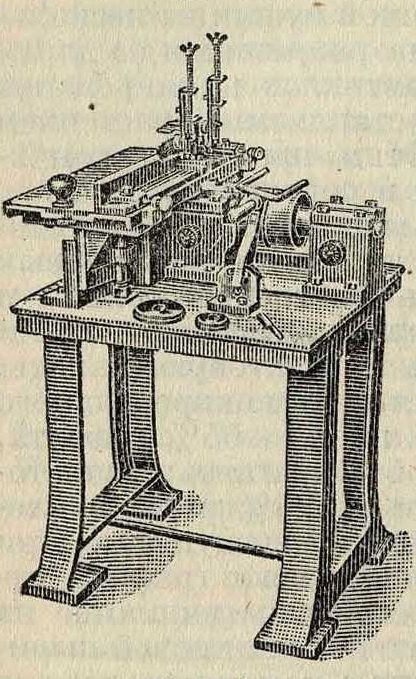

Подготовка древесины. Карандашную древесину обычно заготовляют короткими кряжами (1 и 2 м). Кряж распиливают на чурки длиной 185 или 370 миллиметров (то есть двойной длины). Чурки поступают на продольноциркульный станок, на котором они распускаются сначала на двойные дощечки, размером 185 х 56 х 15 миллиметров. Направление распиловки гл. образ, радиальное при вырезке центральной, сердцевинной части. Распиленная двойная дощечка м. б. нормальной ширины (56 миллиметров), так называемым шестерка, потому что из дощечки такой ширины выходит 6 карандашей. Двойная дощечка поступает в воздушную сушку в сложенном в· клетки виде под грузом, во избежание коробления. Дощечка, высушенная до пределов «устойчивой» влажности, то есть до 14—16% абсолютной влажности, поступает на специальные распиловочные (фигура 1) циркульные роспускные станочки с полуавтоматич. подачей материала, на которых двойная дощечка распиливается вдоль на ординарные дощечки размером 185x56x9-1-6 миллиметров. Толщина дощечки несколько варьирует в зависимости от размера усушки древесины. Распущенную ординарную дощечку сортируют по качеству и опиливают по ширине либо на шестерки либо на недомерки—пятерки, четверки и тройки и направляют на промежуточный склад. Сучок, трещины, косослой

(5 % отклонения от нормали) и гниль считаются за брак. Пропитка (морение) дощечки. Подготовленную так. образ. дощечку обычно подкрашивают под нормальную окраску виргинского можжевельника (красновато-коричневый тон) или другой темный цвет. Карандашные фабрики далеко не всегда ведут подготовку древесины самостоятельно, чаще фабрики получают заготовку с.о стороны либо в естественной окраске либо в виде мореных и прожированных дощечек; последнее бывает редко и не иначе как по специальному заказу. Пропитку (морение) дощечки ведут в автоклавах. Сухую дощечку укладывают в особую металлическую клетку, загружаемую в автоклав непосредственно. Укладка дощечки должна предусматривать свободное омывание дощечки раствором краски; лучший способ укладки— в елочку. Раствор анилиновой краски (коричневая кедровая) должен быть отфильтрован перед употреблением в дело, т. к. нерастворимый осадок, покрывая поверхность дощечек, сильно затрудняет пропитку. Иногда, особенно при употреблении суррогатных пород, процесс пропитки соединяется с процессом жирования дощечки. Жирование делают с целью смягчить древесину в карандаше и придать ей блеск в разрезе. В качестве мягчительных средств употребляют: парафин, ализариновое масло, монопин и прочие Если приходится иметь дело с настоящим кедром (Р. cembra), липой (Т. parvifolia) и другими суррогатными породами, перед вводом мягчительных средств хорошо предварительно обработать дощечку щелочью; последнюю применяют также для удаления смол и облегчения процесса пропитки красками (морение). Раствор щелочи берут крепостью 2—5° Вё. Обработку ведут под давлением (2—3γ2 atm) и при высокой темп-ре (70—90°) раствора. Перед введением щелочи или краски древесину сначала пропаривают под давлением 1,5 atm, затем дают вакуум до 12—15 ** рт. ст. и, наконец, вводят раствор щелочи или краски. После обработки щелочью древесину тщательно промывают водой. Жирование дощечки также производят под давлением после удаления излишков раствора краски вакуумом.

Сушка дощечки. Окрашенная и про-жированная дощечка непосредственно из автоклава переводится в сушильные камеры для искусственной подсушки древесины. Конечная влажность для древесины требуется

6—8% абс. влажности, т. к. иначе дощечка при выработке карандаша после склейки может покоробиться. Режим сушки ха-. рактеризуют табл. 1 и 2.

Таблица 1. — Режим сушки можшевельпи-к а (кедра) толщиной до 25 миллиметров.

| Влагосодержа-ние в % | t° сухого термометра | 1° мокрого термометра | Относит, влажность в % |

| Начальное. | 60 | 53 | 70 |

| 20. *. | 65 | 52 | 50 |

| 15. | 68 | 51 | 40 |

| 10 и ниже. | 71 | 46 | 25 |

При неправильной сушке отделяются слои заболони. Смолистые вещества (сандарак),

Фигура 1.

содержащиеся в кедровой древесине, испаряясь вместе с водой, являются причиной ошибок при определении содержания влаги. Ошибка колеблется в пределах 2—3%, доходя до 5%.

Таблица 2. —Решим сушки липы толщиной до 25 миллиметров.

| Влагосодержа-ние в % | t° сухого термометра | ί° Елашн. термометра | Относит, влажность в % |

| 40. | 60 | 55 | 80 |

| 40. | 63 | 57 | 75 |

| 30. | 65 | 58 | 70 |

| 25. | 68 | 57,5 | 60 |

| 20.·. | 71 | 57 | 50 |

| 15. | 74 | 52 | 35 |

| 10 и нише. | 77 | 41 | 20 |

Режим сушки дощечки должен быть мягким, особенно для можжевельника, т. к. присутствие в древесине сандарачных смол сильно затрудняет сушку. По выходе из сушилки дощечки выгружают из клеток и сортируют по качеству и размерам. Дощечки с трещинами и покоробленные бракуют.

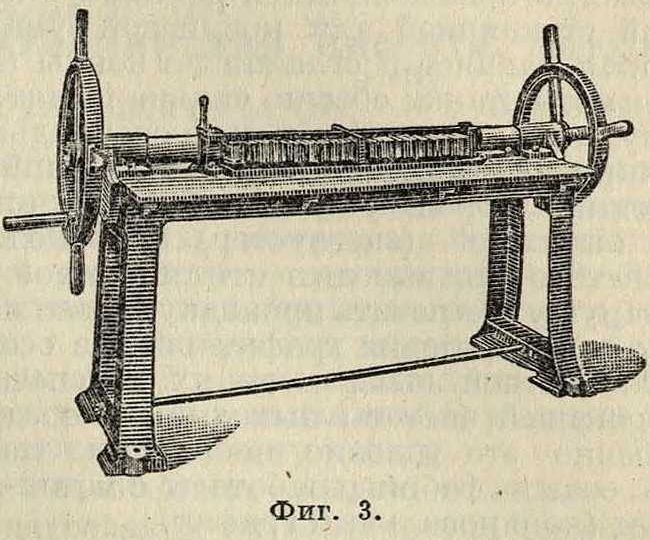

Строжка и дорожение дощечки. Отсортированная дощечка поступает на специальные автоматич. фрезерные станки, которые производят одновременно офуговку одного ребра, острожку и продорожку одной из пластин дощечки. Продорожка заключается в проведении параллельных желобков, соответствующих оси будущего карандаша, куда укладывается мина. Для того чтобы все последующие операции дали полное совпадение по оси карандаша, на противоположной пластине дощечки фрезерная пила проводит особую направляющую бороздку, по которой и ведется фрезеровка дорожки, а впоследствии и тела карандаша. Этот станок требует тщательной регулировки и установки режущих инструментов, т. к. неточность установки создает искусственный брак при вырезке тела карандаша, так называемым эксцентричность мины. Дощечки подают вручную пачками в магазин станка, откуда они автоматически проходят по очереди через станок и автоматически выбрасываются с другой стороны.

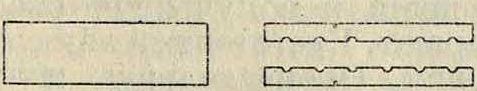

Закладка мин и склейка доще-ч е к. Эти два процесса обычно соединены в одну операцию (фигура 2). Существуют два способа производства этой операции. Первый (устарелый) заключается в том, что половина

I 2 3

4 5 6 7

<Dnr. 2.

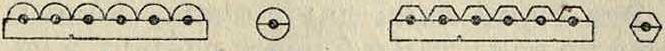

продороженных дощечек поступает на клеильную машину со стороны намазыватель-иого приспособления и передвигается транспортером по столу, по обеим сторонам которого размещены рабочие. Около рабочих одного ряда помещаются вторые половины дощечек, около рабочих второго ряда—отсортированные мины. Последние рабочие снимают с цепей намазанные клеем дощечки, вставляют в желобки вручную мины, для чего требуется особая квалификация, и кладут дощечки с минами обратно на тот же транспортер. Рабочие, сидящие напротив, накладывают вторые дощечки т. о., чтобы направляющие борозды совпадали. Соединен, дощечки снимает со стола рабочий, на котором лежит обязанность уложить склеенные дощечки в сулаги (фиг! 3) для

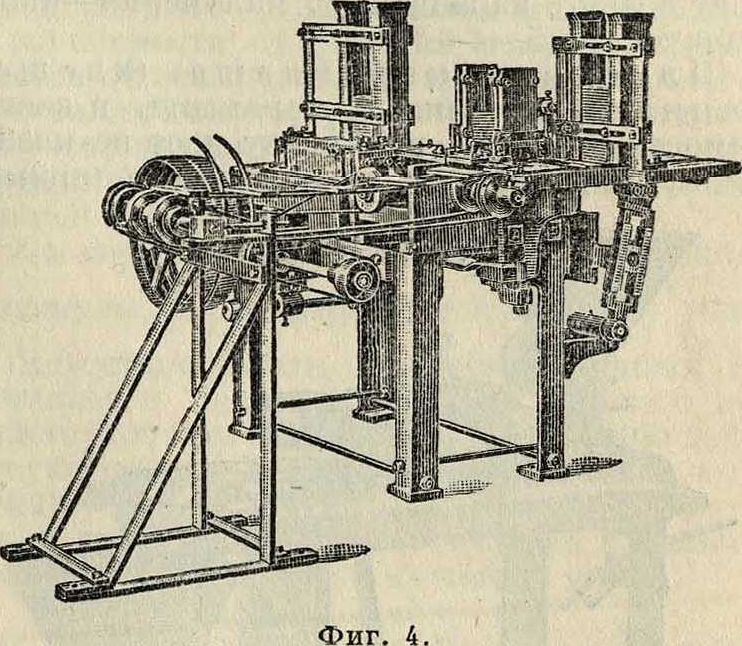

сушки в зажатом виде. Сушка продолжается обычно одни сутки. Консистенция клея и густота намазки оказывают существенное-влияние на распределение влаги в карандашной заготовке; последняя должна находиться 5 — 6 дней на выдержке в промежуточном складе. Второй способ (современный) дает возможность закладку мин производить на склейном автомате (фигура 4).

Автомат имеет три загрузочных бункера, причем в 1-й укладывают дощечки желобками кверху, во 2-й помещают мины, в 3-й укладывают дощечки желобками вниз. При пуске автомата в ход первый шибер проталкивает дощечки из первого бункера ко второму шиберу, к-рый с своей стороны толкает дощечку до тех пор, пока мины не войдут в желобки дощечки; из 3-го бункера выходящая вторая дощечка смазывается клеем и покрывает поверхность первой дощечки, после чего обе дощечки спрессовываются в сулагах. Работа на автомате, помимо точной обработки дощечки, требует ровной,тщательно под сортированной мины, не требует от рабочих никакой квалификации и значительно сокращает число рабочих по сравнению с первым способом (12—14 человек).

Обрезка и заравнивание концов карандашной заготовки. Карандашная заготовка по выходе из сулаги подвергается заравниванию концов точно на длину карандаша, для чего заготовки пропускают на карусельном концеравнительном станке. При вращении карусели с заготовками концы последних проходят между двумя быстро вращающимися дисками с натянутой стеклянной или кремневой бумагой, которая равняет и сглаживает концы заготовок. Эти станки обычно сильно пылят, поэтому они должен быть установлены в специальном, изолированном от остальных отделений помещении с хорошо устроенной вентиляционной вытяжкой (эксгаустер). Необходимо, кроме того, при выводе вентиляционной трубы наружу обеспечить проводку отсоса через воду для осаждения графитной, а в особенности цветной пыли в целях обеспечения надлежащей чистоты выходящего воздуха. Особенно это условие необходимо соблюдать, если на фабрике работают с метил-вио-летом (копировальный графит).

Фрезерование тела карандаша. С концеравнительного станка заготовки поступают на специальные фрезеровально-строгальные станки с полуавтоматич. подачей, где заготовка проводится последовательно два раза согласно направляющей бороздке под фрезерной головкой, которая разделяет заготовку на отдельные карандаши— круглой, шестигранной или овальной формы. Нормальная заготовка, как сказано выше, дает сразу 6 карандашей, маломерки—иное количество (5—4—3).

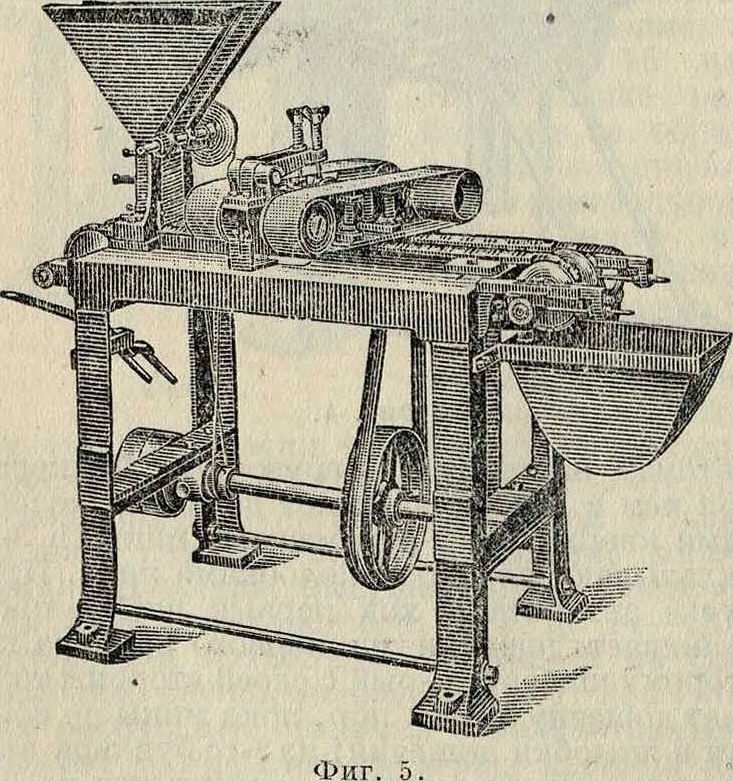

Шлифовка карандаша (хвоще-вание). Остроганный карандаш, в зависимости от сорта, либо сразу идет на клей-мовку и дальше на упаковку (столярный

карандаш) либо поступает на предварительную шлифовку. Последнюю производят на специальных ленточно-шлифовальных стан-ках(фигура 5).Шлйфовка может производиться вдоль оси карандаша или поперек. Станки имеют автоматич. подачу. Шлифовка производится стеклянной лентой (шкуркой) мелких номеров (0, 00, 000, 0000). Шлифовочное отделение также должен быть совершенно изолировано от остальных помещений и снабжено вентиляцией. Перед шлифовкой, а иногда и после нее, карандаш бракуют на качество отделки. Заусенцы, задиры, трещины, плохая склейка, эксцентричность образующей и мины не допускаются.

Отделка карандаша. Для так называемым школьных карандашей употребляется натуральная отделка при помощи шлифовальных барабанов, вращающихся с тонко размолотыми опилками мягких лиственных или

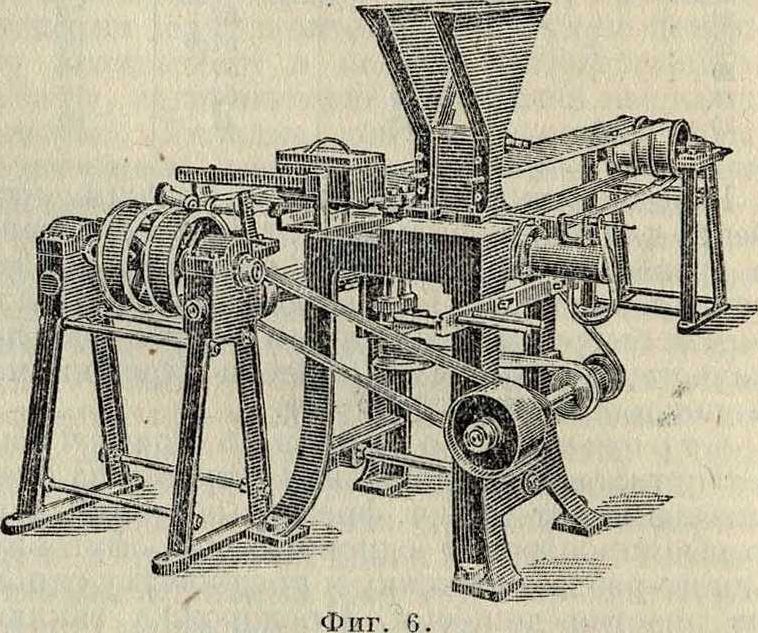

хвойных пород, сухих или пропитанных парафином или воском. Эта отделка носит название лощения, или прозрачной отделки. Существует полупрозрачная отделка шелла-ком.При этом способе овой раствор шеллака смешивают с анилиновой краской (б. ч. темнокрасного цвета) и этим раствором сначала производят полировку или подгрунтовку карандаша на специальных полировочно-грунтовочных автоматах (фигура 6). После полировки карандаш лакируют светлым шеллачным лаком. Более современная отделка карандаша — цветная. Цветной карандаш имеет наружную отделку цвета мины. Графитный черный карандаш, рисовальный, имеет чаще всего яркожелтую отделку. Основанием для полировки при этом способе отделки служат ацетилцеллголозный лак или нитрат-лаки, причем сначала карандаш грунтуют матовой грунтовкой. Грунтовку изготовляют путем смешения ацетилцел-люлозного лака с минеральной краской соответствующего цвета и полученную смесь тщательно растирают. Густотертый лак слу-ясит для грунтовки. Окончательную полировку производят тем же лаком, но в чистом виде. Эти сорта лака дают очень ровный и высокий по качеству и блеску глянец, в виду чего в последнее время его предпочитают остальным отделкам. Грунтовочно-полировальные машины снабжены бункерами, куда ссыпаются шлифованные карандаши. При пуске автомата в ход карандаши один за другим проводятся кулачковым распределителем в выходную щель бункера, откуда они специальным шпинделем непрерывно подаются в мундштук грунтовочно-полировального ящика и выходят через второй мундштук, покрытые со всех сторон грунтовкой или лаком. Как входное, так и выходное отверстия мундштуков имеют кольца из мягкого войлока для предотвращения вытекания лака из ящика и для снятия лишнего слоя с карандашей при их выходе. Выходящие карандаши падают на поперечный транспортер, медленно продвигающий карандаши через сушильный канал. В конце транспортера ставится ящик, куда карандаши автоматически падают. Каждый карандаш проходит грунтовочные станки последовательно 4—6 раз, а через полировочные станки 2 — 4 раза, чем процесс полировки карандаша и заканчивается.

Зачистка и шлифовка концов. Т. к. карандаши при полировке выходят с заплывшими концами (грунтовкой и лаком), то их пропускают через карусельные станки для зачистки и шлифовки концов. Карандаши засыпают в приемный бункер, откуда они автоматически захватываются крючками вращающейся фасонной матрицы и, вращаясь вместе с нею, проходят мимо шлифовального диска и фрезера, которые зачищают концы от грунтовки и политуры и шлифуют их. Пройдя диск и фрезер, карандаши автоматически падают в ящик.

Сортировка. Полированные с зачищенными концами карандаши вновь сортируют и сосчитывают, после чего они поступают на клеймение.

Клеймение карандашей. Станок для нанесения клейма состоит из приемного бункера, подающей фасонной шины и клейма. Карандаши ссыпаются в воронку, откуда по очереди проталкиваются на фасонную шину. Клеймо помещается над шиной в особой подвижной оправе, двигающейся вверх и вниз. Над карандашами тянется рольная полоска (лента) бумаги, покрытая снизу бронзой. Через равные промежутки оправа клейма при посредстве кулачка надавливается книзу и давит на клеймо, которое клеймит карандаш через полосу бумаги, благодаря чему рисунок и надпись клейма на карандаше бронзируются.

Упаковка карандашей. После клеймения карандаши связывают дюжинами или просто укладывают в коробки, оклеивают этикеткой фирмы, затем упаковывают в ящики по 50 гросс в каждый и отправляют На СКЛаД. Г. Байер и М. Квятковский.