> Техника, страница 51 > Карбид кальция

> Техника, страница 51 > Карбид кальция

Карбид кальция

Карбид кальция, СаС2, твердое кристаллич. вещество, уд. веса от 2,2 до 2,28; Г„л. точно не установлена и указывается в пределах 1 850—2 300°. Излом технич. К. к., в зависимости от условий получения, меняется от землистого до ярко выраженного кристаллического; различен бывает и цвет его, изменяющийся от серого до блестящечерного, часто опалесцирующего; химически чистый продукт бесцветен.

Химические свойства. Строение

в отсутствии влаги при обыкновенных Г металлы и кислород воздуха на него не действуют; при этих же условиях слабо действуют на него и крепкие кислоты. При высоких ί° химич. активность К. к. повышается, и при t° ок. 1 000° он вступает в химич. взаимодействие даже с азотом по ур-шо:

CaC2 + N2=CaCN2+C

(смотрите Цианамид кальция). При взаимодействии с водой К. к. даже на холоду разлагается с бурным выделением ацетилена, С2Н2; реакция сопровождается выделением большого количества тепла и выражается ур-ием:

СаС2 + 2Н20=С2Н2 + Са(ОН)2 + 414,6 Cal.

Указанная реакция идет даже под влиянием атмосферной влаги, причем куски К.к. покрываются слоем гашеной извести, которая сообщает им светлосерый цвет; в виду этого К. к. должен храниться только вгер-метическ.упаковке. 1кг химически чистого К. к. дает 406,25 г ацетилена, к-рый при 0° и 760 миллиметров Hg занимает объём в 348,7 л.

Впервые К. к. был получен Геру в 1840 г. при опытах с электрич. нечыо; Вёлер, получивший более значительное количество К. к. в 1862 г. при сплавлении кальция с углем, имел возможность изучить его свойства. В 1890 г. Муассан получил К. к. при плавлении в электрич. печи негашеной извести, которая давала упомянутый продукт, вступая во взаимодей-

ствие с углем электродов печи. В 1894 г. сотрудником Муассана, Бюлье, был заявлен во Франции первый патент на промышленный способ получения К. к., который в основе и до сйх пор остается тем ше. В том же году была построена первая электрическая карбидная печь, и тем положено начало производству карбида кальция, которое в настоящее время выражается в млн.т.

Современное промышленное производство К.к. основано на восстановлении окиси кальция при высоких t° углеродом и взаимодействии восстановленного кальция с углем. Этот процесс отвечает следующему ур-ию: 2СаО+ЗС,=2СаСг + 2СО - 210700 CaL

Реакция эта сильно эндотермична, а потому может идти только в присутствии интенсивного источника тепла, каким является вольтова дуга электрич. печи. Реакция представляет собою обратимый процесс. Система мо-новариантна: каждой Гпри равновесии соответствует определенная упругость СО. Какова минимальная 1°, при которой начинается образование К. к., с точностью не установлено; большинство исследователей считают, что она лежит между 1 800 и 1 900°. При 1° ок. 2 500° плавится известь; в расплавленном состоянии последняя служит растворителем для карбида, что значительно облегчает дальнейший ход реакции. Сам К. к. в условиях его образования в печи имеет тестообразную консистенцию и только при дальнейшем повышении t° становится жидким. При очень сильном перегреве образовавшийся К. к. разлагается по уравнению: Сз.Сг — Са + 2 С.

Особенностью производства К. к. является отсутствие побочных продуктов, т. к. примеси, содержащиеся в исходных материалах (если количество их не превосходит известной границы), растворяются в образовавшемся карбиде, не вредя его технич. качествам и лишь несколько понижая процентное содержание СаС2, а вследствие этого и выход ацетилена.

Теоретически для получения К. к. может служить и углекислый кальций, но на практике он не применяется из-за излишнего расхода электродов и энергии, вызываемого следующими эндотермич. реакциями: CaCOs=CaO + COs и СО„+С=2СО.

Для производства К. к. служит исключительно негашеная известь, которая в большинстве случаев получается тут же на карбидных з-дах, разрабатывающих близлежащие залежи известняков. Известняк, идущий в обжиг, должен быть относительно чистым и содержать во всяком случае не меньше 97 % СаС03 с тем, чтобы в полученной из него жженой извести заключалось не более 4—5% примесей в виде Si02, А1203 и Fe203. Наиболее неприятной является примесь MgO, присутствие которой в количестве 3—4% может заметно уменьшить производительность печей и даже вызвать их остановку, т. к. магнезия не образует карбида с углеродистыми материалами и затрудняет растворение К. к. в извести; содержание MgO в известняке не должно превышать 0,5%. Фосфаты и сульфаты могут содержаться только в виде следов; максимально допустимым считается: 0,01% для фосфатов и 0,3% для сульфатов. Эти примеси известняка целиком переходят в карбид в виде фосфористого и сернистого кальция—примесей, чрезвычайно нежела тельных при использовании К. к. Обожженная известь, идущая в производство, должен быть в виде достаточно плотных, не легко выветривающихся кусков; лучше всего употреблять ее в дело сейчас же по выходе из печи, раздробив на куски размером 50—60 миллиметров с возможно меньшим содержанием пыли.

Углеродистый материал для карбидного производства должен быть также очень чистым, что способствует правильному ходу

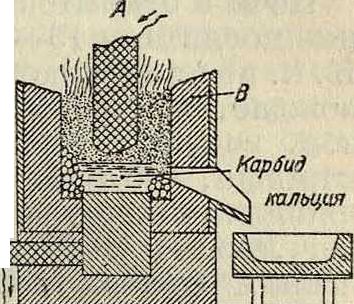

Фигура 1.

печи и повышению кпд. Применяют пли малозольный антрацит или газовый кокс с минимальным содержанием золы. До войны 1914—18 гг. максимальной нормой содержания золы считалось 9%; в настоящее время допускают нек-рое превышение этой нормы, но по возможности оно должен быть минимальным.

Кокс, прибывающий с газовых з-дов очень сырым, предварительно тщательно просушивают до содержания влаги в нем ниже 1 %; на крупных з-дах просушивание кокса производят во вращающихся сушилках. Газовый кокс очень электропроводен и порист, что позволяет ему легко реагировать с известью. Древесный уголь, особенно твердых пород, также является превосходным сырьем для карбидного производства, т. к. он порист, содержит мало золы и вредных примесей; он увеличивает кпд карбидной печи и дает продукт высокого качества, но по экономическим причинам применение его ограничено. Антрацит очень плотен, трудно реагирует и пригоден только при работе на мощных печах. При небольшом содержании золы (иногда ок. 5%) он имеет преимущество перед коксом.

Фосфор и сера в углеродистом материале менее вредны, чем в извести, т. к. значительная часть их при процессе улетучивается; поэтому в углеродистом материале допустимо содержание фосфора до 0,01—0,02%, а серы—до 1,25%. Чем чище известь, тем больше примесей можно допустить в углеродистом материале.

Карбидные печи. Во избежание явлений электролиза в карбидных печах применяют переменный ток. В зависимости от рода установки питают печи либо однофазным либо трехфазным током. По принципу работы карбидные печи делятся на: а) печи периодич. действия, из которых К. к. извлекают в твердом состоянии, после остывания, б) печи непрерывного действия, из которых продукт выпускают в расплавленном виде через особое выпускное отверстие.

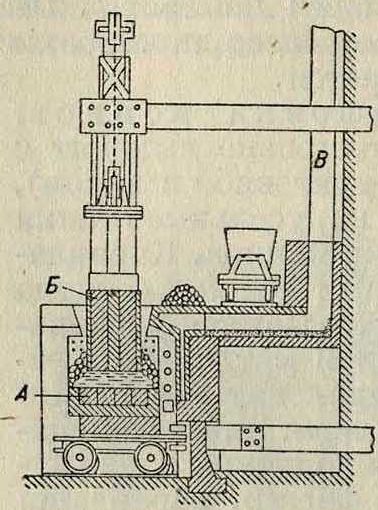

Периодическ. работа, с образованием в печи застывшего блока К. к., характерна для первоначального периода карбидной промышленности и в настоящее время почти не применяется. Первые карбидные печи строились мощностью в 100—300 kW и имели вид небольших четырехугольных железных тиглей, установленных на вагонетках. Довольно часто применявшийся тип печи представлен на фигуре 1. Дно печи имеет угольную футеровку А и является одним из электродов, второй электрод В входит сверху; В— канал для отвода СО. Способ работы в таких печах основан на электропроводности нагре того карбида. Несколько печей включаются в цепь последовательно, причем на каждую приходится напряжение в 35—40 V. При опускании верхнего- электрода между ним и подом печи образуется вольтова дуга,и тогда производят засыпание приготовленной шихты: после расплавления значительной части шихты снова засыпают дугу. Для поддержания постоянной силы тока верхний электрод делается подвижным. Работа в пе-риодич. печах продолжается до тех пор, пока карбид не заполнит тигля на всю высоту. В виду того что теплоёмкость и скрытая теплота плавления карбида незначительны, он довольно быстро застывает, после чего печь выключают, увозят и заменяют новой. Карбид легко отделяется от пода печи; блок вынимают при помощи крана и оставляют на 12—24 часа для полного остывания, после чего уже приступают к отделению непрореагировавшей шихты и дроблению карбида.

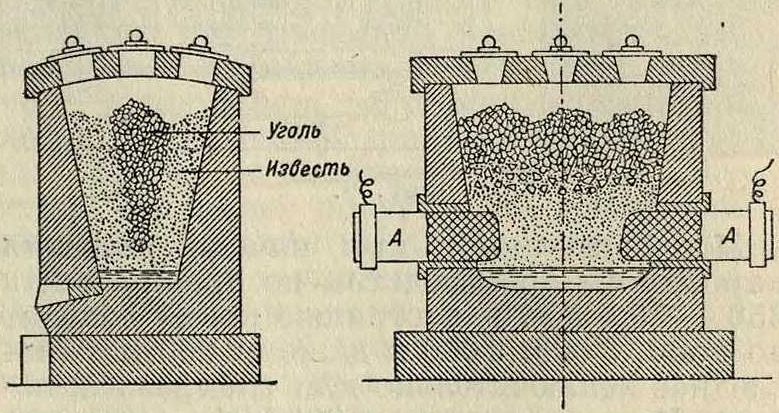

Значительным прогрессом явилось введение печей большей мощности, до 450—500 kW, без нижнего контакта, но с двумя отдельными подвесными электродами с самостоятельной регулировкой каждого. Устройство такой печи представлено на фигуре 2; в ней образуются две последовательно включенные дуги. Преимуществом такого устройства печи является высокое напряжение в сети и низкое напряжение на поду печи; карбид здесь по мере своего образования выходит из сферы действия тока, к-рый проходит только через верхний слой. В начале работы образуются два отдельных блока, которые затем сливаются в один большой, до 1 тонна весом. Эти печи работают значительно экономичнее малых и по своей конструкции представляют собою переход к современным большим многоподовым печам.

Способ периодич. работы несовершенен с технич. стороны и неэкономичен. Здесь неминуемы значительные потери шихты, т. к. в готовом блоке годного К. к. иногда содержится только около 50% по весу; кроме того, периодич. работа связана с неэкономичным использованием энергии и электродов, а обслуживание печи, ее чистка, дроблением сортировка блоков требуют значительного количества рабочих рук. Устранение этих неудобств было связано с разрешением про-

Фигура 2.

олемы непрерывного процесса, с периодич. выпуском готового продукта из печи в расплавленном виде.

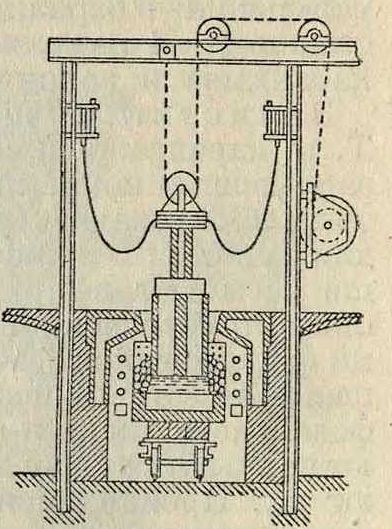

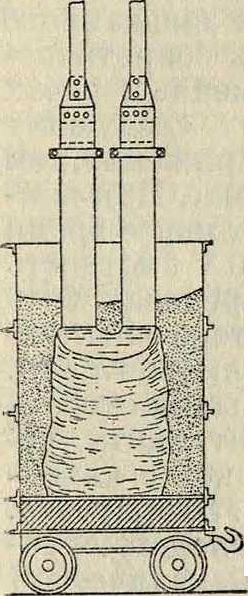

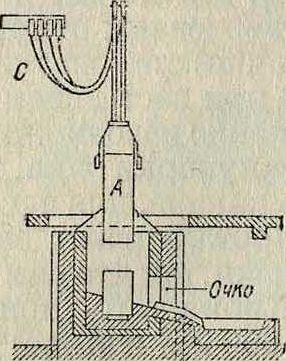

Главным затруднением на этом пути являлось быстрой застывание К. к. в печи: высокая электропроводность расплавленного карбида заставляет поднимать верхний электрод, то есть удалять вольтову дугу от пода, вследствие чего нижняя часть блока затвердевает; открытие выпускного отверстия (очка) становится крайне затруднительным, а при застывшем слое в 15—20 см—и совершенно невозможным. Поэтому, во избежание закупорки очка, карбиду не дают застывать в канале, для чего утолщенным концом лома проталкивают загустевший карбид внутрь печи,так что сам канал остается свободным. Кроме того, при печах большой мощности (600 kW и выше) прибегают к периодич. проплавлению корки при помощи вольтовой дуги, для чего соединенный с верхним электродом железный лом (иногда угольный стержень) вводится в выпускное отверстие и дает вольтову дугу, которая и расплавляет застывший карбид. Окончательно задача получений К. к. непрерывным процессом была разрешена в 1904—07 гг. постройкой печей очень большой мощности, измеряемой тысячами kW. Конструкции таких печей чрезвычайно разнообразны: иногда нижняя часть печи служит одним из электродов; другой же элек-g трод подвешивают под--вижно в верхней части печи (фигура 3, где А-верхний электрод,В-огнеупорная футеровка); иногда оба электрода А располагают горизонтально (фигура 4, шведская трехфазная печь). В последнее время получили широкое распространение трехфазные печи, имеющие три электрода, расположенных в верхней части; ток проходит от одного электрода к другому

Фигура з.

Фигура 4.

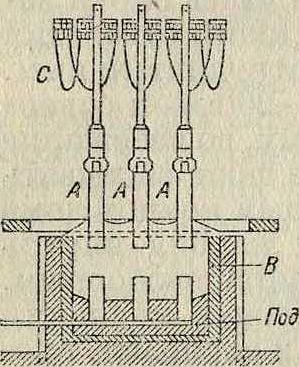

через раскаленную смесь, которая образует сопротивление. На фигуре 5 показана такая трехфазная печь с тремя вертикальными электродами А и гибкими голыми медными шинами С.

Современные печи для К. к. работают почти всегда сопротивлением, то есть рассчитаны т. о., что во время работы печи смесь исходных материалов образует источник сопротивления; К. it. в расплавленном виде стекает на под печи, а вновь засыпаемая шихта I замещает прореагировавшую и постепенно поступает в реакционную зону. Конец электрода погружают в смесь на десятки см; вся работа обслуживающего персонала, помимо засыпки шихты, заключается в том, чтобы не давать белому огню вольтовой дуги прорываться наружу, что достигается путем окучивания шихты вокруг верхнего электрода и путем пробивания образующихся

сводов из спекшейся шихты. Это пробивание предупреждает образование корок, которые могут в процессе охлаждения печи образоваться по всему периметру печной шахты и уменьшить кпд вследствие возникновения частичных коротких замыканий тока.

Печи с открытой вольтовой дугой в течение последних 15—20 лет для производства К. к. не применяются, т. к. их работа сопровождается образованием местных перегревов, ведущих к диссоциации образуемого карбида, что в свою очередь вызывает излишнюю потерю энергии и материалов, нерегулярную работу, усиленное выделение пыли и горячих газов, которые затрудняют работу обслуживающего персонала, и значительный расход электродов при уменьшенной отдаче печи.

Мощность печей, при начале развития карбидного производства не превышавшая 350—500 kW, в настоящее время доходит до 1 500, 3 000, 6 000 и даже 12 000 kW (последнее исключительно для трехфазных печей). Круглые печи на 1 000 k W имеют диаметр 2,25—2,5 м, квадратные печи той же мощности имеют сечение от 2,25x2,25 до 2,75x2,75 метров Современная трехфазная печь на 4 000—4 500 kW имеет следующие примерные размеры: длина 9 м, ширина 3 метров и высота 2,5 метров При аггрегатах большей мощности работа, вследствие высокой t° и испарений из печи, в высшей степени затруднительна. На каждую т получаемого карбида кальция выделяется из печи около 0,44 та окиси углерода, СО, которая в печах с открытой шахтой по выходе из слоя шихты сгорает в углекислый газ, С02.

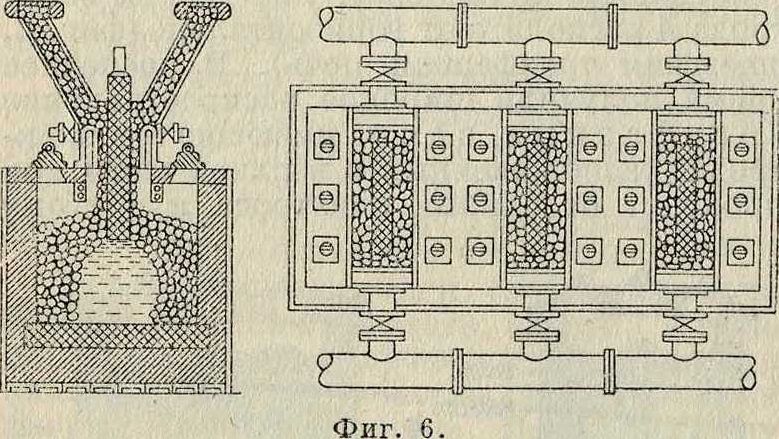

Для улучшения условий работы и использования СО, что может возвратить ок. 30% энергии, полезно затрачиваемой на выработку карбида, современная технич. мысль работает над конструкцией закрытой печи. Примером такой печи может служить изображенная на фигуре 6 печь, предложенная А. Гельфенштейном. Практич. осуществление закрытых печей встречает большие затруднения вследствие того, что СО с воздухом образует чатую смесь. Так как весьма трудно при высоких ί°, господствующих в печи, достигнуть полной герметичности и избежать подсоса воздуха, работа с такими печами становится опасной и часто случаются ы. В виду этого ни одна из существующих конструкций закрытых карбидных печей не получила широкого распространения в технике, и разработка таких печей носит пока экспериментальный характер.

Для получения в печи t° ок. 3 000°, требующейся для хода непрерывного процесса, необходимо установить надлежащую плотность тока на электродах. Низшей границей плотности тока считается 2 А/сж2; верхний предел зависит от свойств материала электродов; при нагрузке 8—9 А/еж2 угольные электроды накаляются докрасна по всей длине до зажимов. Для смешанного нагревания (вольтовой дугой и сопротивлением), применяемого в современных печах Гельфенштейна, установлено следующее правило: чем выше рабочее напряжение, тем больше должен быть взята плотность тока. При наиболее распространенных в настоящее время рабочих напряжениях в 50—90 V плотность тока должна находиться в пределах 3-У6 А/см2 в зависимости от характера электродов. В карбидных печах применяются гл.обр. твердые обожженные электроды, изготовляемые из смеси малозольного антрацита, ретортного угля и нефтяного кокса с камень ноугольной смолой и пеком (смотрите Электроды). Хорошие электроды должны обладать однородной структурой, высокой механической прочностью и высокой электропроводностью. В практике применяются электроды в форме цилиндров или брусков прямоугольного сечения. Наибольшие размеры электродов в америкаи. промышленности достигают 5 ж длины при квадратном сечении до 95 х 95 сж; в Зап. Европе электроды готовят длиной до 3 ж при сечении до 60 х 60 см. Однако, чаще применяются электроды меньших размеров (25x25x200 сж; 40x40x250 см; и тому подобное.). При больших амперных нагрузках современных печей такие электроды собирают в пакеты. Весьма важную роль в конструкции печи играют зажимы для электродов, соединяющие медный проводник, подводящий ток к печи с электродом. В зависимости от размера печи, формы электродов и от того, применяется цли не применяется водяное охлаждение, типы зажимов бывают крайне разнообразны. Во всякого рода заясимахчасти, служащие для подвода тока, изготовляют из меди или бронзы; те же части, которые непосредственно прилегают к поверхности электродов, готовят из железа, стали или литой стали. Плотность тока для зажимов с водяным охлаждением допускает-

—ΤΊ

JL,

Фигура 7.

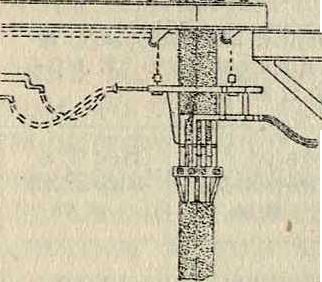

ся в 7 — 8 А на см2 поверхности контакта; при отсутствии охлаждения она не должна превышать 3—4 А на см2 контактной поверхности. В последнее время в карбидной промышленности начали получать широкое распространение т. н. «непрерывные мягкие электроды» Зедерберга; они -достигают нескольких м высоты, благодаря чему ^верхняя часть электрода находится на значительном расстоянии от раскаленной части печи в специально устроенной кабине А (фигура 7). Электрод имеет рубашку из тонкого котельного железа с отверстиями на боковой поверхности для выхода газов; внутри ру-оашки располагается несколько железных ребер, придающих ей нек-рую жесткость. Внутренняя полость рубашки заполняется специальной сильно спекающейся угольной массой. Работа по набивке и утрамбовке массы производится в упомянутой кабине, что дает возможность наращивать электрод сверху, не прерывая работы печи. Электроды Зедерберга значительно дешевле твердых угольных электродов, хотя, с другой стороны, расход их на 1 тонна К. к. примерно в два раза больше, чем обычных твердых, и они должны иметь большие размеры, так как амперная нагрузка их не должна превышать

3—4 А/см2.

Наиболее дорого стоящей частью печей большой мощности являются медные шины, связывающие электроды с трансформаторами. Эти шины на нек-ром протяжении должен быть обязательно гибкими, чтобы по мере израсходования электродов последние можно было опускать; вместе с тем шины должны допускать и передвижение электродов в стороны. Б. ч. они состоят из серии медных кабелей малого диам., примыкающих к жесткой части держателей электродов, состоящих из медных пластин. Нормальная плотность тока в шинах—до 1,5 А/мм2.

Амперная нагрузка печи регулируется перемещением подвижных электродов" при помощи лебедок. На малых печах такие лебедки имеют ручной привод, а на больших печах с электродными пакетами они работают от моторов. В новейших установках часто пользуются автоматическ. регуляторами Тьюри (Thury), изготовляемыми фирмой Гено (Н. Guenod) близ Женевы, или регуляторами фирмы Сименс-Шуккерт.

Ход производства. Для получения 1т К. к., согласно теоретическ. подсчетам, требуется 900 килограмм негашеной извести, СаО, и 560 килограмм углерода. Практический же расход материалов, в зависимости от конструкции печи, ее мощности и условий работы, показан в таблице 1.

Дозировка исходных материалов производится путем взвешивания каждого из продуктов, причем количество извести м. б. незначительно изменено в зависимости от того, какого качества желательно получить

Таблица 1.—Р а с х о д материалов в килограммах в к а р-бидныхпечахиа 1 тонна к а р б и д а к а л ь ц и я.

| Материалы | Для периодич. печей | Для печей непрерывн. действия |

| Известь. | 1 080—1 200 | 920—1 050 |

| Кокс.. | 800-1 060 | 600—700 |

| (Или) антрацит. (Или) древесный | — | 640—700 |

| уголь. | 1 200-1 500 | S00-950 |

| Электроды (твердые) | 40—70 | 15—35 |

продукт. Нек-рый избыток извести благоприятствует реакции. Выгорание углерода шихты в открытых печах, происходящее от соприкосновения с воздухом, компенсируется углеродом электродов.

3-ды, эксгогоатируюшие одновременно несколько печей, устанавливают их обычно в одну линию в просторных помещениях с хорошей вентиляцией. Углеродистый материал и известь, предварительно раздробленные и смешанные в аппаратах, снабженных авто-матич. весами, подвозят к верхней части печи транспортером, снабжении специальными ковшами для засыпки. На крупных заводах материалы подвозят в жел.-дор. вагонах прямо в заводские склады с сильно покатым полом, по к-рому они самотеком направляются к дробилкам типа Блека. После дробления эти материалы механич. элеваторами поднимают в специальные закромы, откуда они стекают в двое автоматическ. весов. С весов материалы одновременно передают на транспортеры, которые сбрасывают их в один общий сток. Так. обр., приготовленная смесь подается при помощи вагонеток к электрич. печам в загрузочные ковши. При такой механизации один человек в течение 8 ч. может подготовить 20 тонн смеси.

В печах, работающих по принципу непрерывного процесса, можно получить до 3 выпусков в час. От глубины погружения верхнего электрода в смесь существенно зависят как количество загружаемой шихты, так и потери извести от испарения при перегреве. При правильной работе печи шихта, постепенно подогреваясь, опускается вдоль электрода к реакционной зоне. Зона плавления, измеряемая расстоянием от центра электрода до внешней границы жидкого карбида, зависит от количества теплоты, излучаемой единицей поверхности электрода. Для осуществления вполне правильной работы печи надо точно установить наивыгоднейшую плотность тока, соответствующую плавлению данной шихты и образованию жидкого карбида; при недостаточной плотности тока не достигается полное восстановление извести, а при слишком повышенной— диссоциирует и частично испаряется получаемый карбид.

Современные карбидные печи дают около 6 кз К. к. на kW-сутки; исследования показывают, что больший кпд м. б. получен только в печах мощностью не менее 3 000 kW. На некоторых иностранных заводах установлены трехфазные карбидные печи в 4 000, 8 000 и даже 15 000 kW, которые работают вполне удовлетворительно. С другой стороны, делаются попытки использовать для предварительного нагрева шихты энергию окиси углерода, образующейся при реакции получения карбида. Практич. значение утилизации СО видно из следующего приближенного подсчета: 1 килограмм СаО и 0,7 килограмм С дают 0,8 килограмм чистого СаС2или 1 килограмм коммерч. К. к. Считая 4° реакции в 3 000° и принимая теплоемкость СаО равной 0,2, а теплоемкость углеродистого материала 0,45, получаем количество тепла q, необходимое для нагрева первичных материалов до 3 000°:

<7=(0,2 · 1 · 3 000) + (0,45 -0,7-3 000)=1 515 Cal. По Форкраиду, количество тепла, необходимое для образования 0,8 килограмм СаС2 из СаО и С, q=1 316 Cal; следовательно, количество тепла Q, необходимое для получения 1 килограмм коммерч. К. к. (0,8 килограмм чистого СаС2): Q=q+q=1 515 + 1 316=2861 Cal;

1 kW-cyTKii=20 650 Cal, следовательно, отдача печи теоретически должен быть 20 650 : 2 861==7,21 килограмм карбида на kW-сутки. Если использовать в этом процессе теплоту сгорания окиси углерода, то при одном и том же расходе энергии кпд печи значительно возрастет. Действительно, при получении 0,8 килограмм СаС2 (1 килограмм коммерческого К. к.) выделяется 350 г СО, дающей при сгорании 850 Cal. Следовательно, количество тепла, необходимое для образования 1 килограмм коммерч. К. к., будет 2861—850=2 011 Cal, и теоре-тич. производительность печи возрастет до 20 650:2 011=10,5 килограмм К. к. на kW-сутки. Как указано выше, практич. выход в современных печах выражается 6 килограмм на kW-сутки, следовательно, кпд достигает 85 % без использования калорич. мощности СО; если же рассматривать это использование как возможное, то кпд современной печи выражается только 57% теоретически исчисленной отдачи. Из этого подсчета видно, что тепловые потери при неиспользовании окиси углерода -очень велики, и удачное разрешение вопроса хотя бы частичной ликвидации этих потерь имеет большое практич. значение.

Из печей, работающих по принципу непрерывного процесса, К. к. от 1 до 3 раз в час выпускается в огненно-жидком состоянии в чугунные изложницы соответствующей емкости, в которых он довольно быстро переходит в твердое состояние. Затвердевший карбид еще в горячем состоянии в виде слитков, достигающих веса 250 килограмм, перевозят при помощи механич. транспортерных приспособлений в специальные сухие помещения для остывания. По прошествии 10—12 час. •остывший карбид подвергают дроблению на механич. дробилках типа Блека. Раздробленный К. к., в зависимости от требований рынка, поступает в упаковку либо в кусках без отсортировки (разномерный), либо рассортированный на куски определенных размеров. Карбид-разномерка имеет размеры кусков от 15 до 100 миллиметров при среднем размере 25—40 миллиметров; в таком продукте допускаются куски и менее 15 миллиметров в количестве до 5% от общего веса. Сортированный К. к. делится на 3 или 4 сорта со следующими размерами кусков в миллиметров:

15— 20 1 20— 40 ( 40— 60 60—100

1 15— 25 { 25— 40 ( 40—100

Кроме того, на рынок выпускается К. к. в более мелких кусках, размерами 1—2 миллиметров,

2—4 миллиметров, 4—8 миллиметров и 8—15 миллиметров. Такой карбид в продаже часто обозначается как «гранулированный». Сортировка дробленого К. к. по размерам кусков произбодится во вращающихся сетчатых стальных барабанах или же на сотрясательных плоских ситах.

Среднее соотношение между весом и объёмом продажного К. к., в зависимости от раз- мера кусков, видно из табл. 2.

Таблица 2. — Соотношение между весом и объёмом продажного карбида кальция.

| Размеры кусков в миллиметров | Объем 1 килограмм карбида в л | Вес 1 л карбида в килограммах |

| От 4 до 15.. | 0,91 | 1,10 |

| » 15 » 25 .. | 0,84 | 1,19 |

| » 15 » 40 .. | 0,87 | 1,15 |

| » 15 » 100 .. | 0,83 | 1,2 |

| » 40 » 100 .. | 0,86 | 1,16 |

В виду того что от соприкосновения с влагой К. к. разлагается, для хранения его требуется прочная герметич. тара, для чего служат цилиндрич. барабаны из кровельного

4—4,5-кг железа. Для большей герметичности продольные швы делают в двойной фальц или проваривают автогенным способом или электросваркой, а для придания жесткости боковую поверхность крупных барабанов гофрируют. Загрузочные отверстия барабанов закрывают жестяной крышкой, припаиваемой к донышку оловом, или же края крышки герметически закатывают на отогнутые края отверстия донышка. Во время транспортирования и хранения К. к. необходимо тщательно следить за герметичностью тары. Следует иметь в виду, что проникание внутрь барабана влаги даже через незначительные отверстия приводит в конце концов к нарушению целости барабана, т. к. образующаяся от разложения известь занимает больший объём, чем карбид, из которого она получилась. При исправной таре К. к. может храниться без изменения неопределенно долгое время, а потому вскрывают только такое количество барабанов, какое требуется для работы в течение дня. Вскрывание барабанов следует производить осторожно, пользуясь для этого клещами и стараясь отделить крышку загрузочного отверстия по линии спайки; необходимо избегать применения ударных инструментов в роде зубил, молотков и тому подобное., т. к. при ударе могут получиться искры и, при наличии внутри барабана чатой смеси ацетилена с воздухом, привести к у. По той же причине при вскрытии барабанов не следует применять паяльных горелок и ламп. Выпускается К. к. обычно в барабанах весом по 100,50,30,20,10, 5 и 1 килограмм.

При отправке по ж. д. и на пароходах, согласно правилам НКПС, железные барабаны с К. к. должны быть упакованы в деревянные футляры для предохранения от пробивания; исключение делается только для крупных повагонных отправок. Указания относительно устройства складов и порядка хранения К. к. имеются в обязательном постановлении мтруда СССР от 14 января 1926 г. (опубликованном в «Известиях НКТруда» от 8 февраля 1926 г., № 4—5).

Технический анализ К. к. В виду того, что ценность К. к. определяется гл. образом выходом ацетилена из его весовой единицы, технический контроль карбидного производства и определение качества продукта при приемках ограничиваются обычно определением выхода сырого (неочищенного) ацетилена из 1 килограмм карбида. Объем выделившегося ацетилена приводится к температуре 15° и давлению 760 миллиметров Hg. Так как технический К. к. является неоднородным веществом, то отбор средних проб должен производиться особо тщательно. Для отбора пробы обычно существуют точные правила, излагаемые в описании стандартных норм, принятых в том или в ином государстве. Общепринятым прибором для технич. анализа К. к. является прибор О. С. А. Устройство его показано на фигуре 8. Он состоит из подвижного железного колокола со шкалой, железного бака и генератора ацетилена с принадлежностями. Генератор соединен с колоколом резиновой трубкой. Бак аппарата наполняется насыщенной ацетиленом водой. Колокол снабжен уравнивающим противовесом, к-рый играет большую роль во всех операциях анализа.

Как указано выше, 1 килограмм химически чистого СаС2 дает 348,7 л ацетилена (при 0° и 7С0 миллиметров Hg). Технический К. к. считается доброкачественным, если 1 кз его дает от 280 до 300 л С2Н2. К. к. с выходом ацетилена более 300 л на кг обычно готовят только по специальным заказам; объясняется это тем, что по мере приближения качества карбида к теоретическому он делается менее плавким, вследствие чего непропорционально увеличивается расход электроэнергии. Практически, количество и качество посторонних примесей в К. к. имеет гораздо большее значение, чем высокий выход ацетилена из него. Постоянными примесями К. к. являются непро-фиг 8 реагировавшие известь и уголь. Кроме того,

в техническ. продукте всегда присутствует ферросилиций, получающийся гл. обр. из зольных элементов углеродистого материала; количество ферросилиция в отдельных партиях доходит иногда до 3% от веса карбида. В К. к. всегда присутствуют также сернистый и фосфористый кальций. Уменьшения количества трех последних примесей можно добиться только улучшением качества исходных материалов.

Применение. К. к. служит гл. обр. для получения ацетилена (смотрите); кроме того, значительн. количества К. к. расходуются в производстве цианамида кальция по способу Франка и Каро (смотрите Цианамид кальция).

Лит.: Федотьев П., Электрометаллургия, ч. 3, П., 1922; Максименко М. С., Промышлен ная электрохимия. Курс литограф, лекций, h, 1927; Е scar d J., Les fours 61ectriques, P., 1924; A s k e-nasy P., Einfiihrung in die teclmische Elektroche-mie, B. 2, Braunschweig, 191-6; Ullm. Enz., B. 2, 2 Auflage, 1928. П. Мв.