> Техника, страница 51 > Карборунд

> Техника, страница 51 > Карборунд

Карборунд

Карборунд, карбид кремния, SiC, в к-ром раств( рено до 2% карбида железа и карбида кальция. К. кристаллизуется в гексагональной системе; цвет—от серо-стального до черного в зависимости от количества и характера примесей; хрупок; тв.—9,5— 9,75; уд. вес от 3,125 до 3,21. К. хорошо сопротивляется действию кислот (исключая смеси плавиковой и азотной кислот), но разлагается от действия расплавленных щелочей, железа и меди. Хлор начинает действовать на карборунд при 600°, полностью разлагая его при 1 200°. При <° около 2 200° происходит разложение К. по реакции:

SiC НС (графит) -f Si (пары);

разложение мол-сет быть замедлено появле-нием на поверхности К. защитной кремнеземистой пленки, образующейся благодаря присутствующим в К. примесям. С водяным паром К. реагирует при 1 300—1 400°. Теплопроводность К. составляет 0,015 — 0,024 cal см/см2 ск. °С. Временное сопротивление на езкатие равно - 1 000 килограмм/смг.

Химически чистый К. не электропрово-ден. Значительная проводимость обычного К. приписывается содержанию в нем элементарного кремния, к-рый легко удаляется посредством кипячения К. с КОН. К. отличается большим постоянством объёма при высоких ί°, что обусловливается незначительным коэфф-том термич. расширения и постоянством его молекулярно-крн-сталлич. структуры. В связи с высокой теплопроводностью это свойство делает К. в высокой степени термостойким материалом. Химич. состав различных видов технич. К. указан в таблице.

Благодаря своей исключительной огнеупорности, твердости, теплопроводности и низкому коэфф-ту расширения, К. широко применяется при изготовлении высокосортных огнеупорных материалов, шлифоваль

Химический состав карборунда (в %).

| Состав

Виды К. |

С | Si | FeoOs-f

+А120з |

СаО | MgO |

| Теоретпч. состав. Кристаллич. К., не- | 29,7 | 70,3 | - | - | - |

| очищенный.

То же, очищенный |

34,0 | 63,5 | 2,4 | 0,1 | |

| выщелачиванием. Аморфный К., очи- | 30,2 | 69,1 | 0,5 | 0,1 | |

| щенный. | 27,9 | 65,4 | 5,1 | 0,3 | 0,2 |

ных кругов и других изделий специального назначения (смотрите Карборундовые изоелия и Абразионные материалы).

К. получается в электрическ. печах путем сплавления смеси кремнезема и угля в отсутствии воздуха. В обычный состав шихты входят: кварц в количестве 52—54%, кокс—35%, древесные опилки 5—11% и поваренная соль 1,5—4%. Размер зер н кварца и кокса не должен превышать 2—4 миллиметров; содержание кремнезема в кварце должен быть от 97 до 99,5%. Кокс содержит до 85 — 90% С. Роль древесных опилок заключается в придании материалу известной пористости для удаления окиси углерода, выделяющейся согласно реакпии Si02 + 3 C->SiC + 2 СО. Поваренная соль способствует удалению зкелеза и других примесей путем образования летучих хлоридов железа и алюминия.

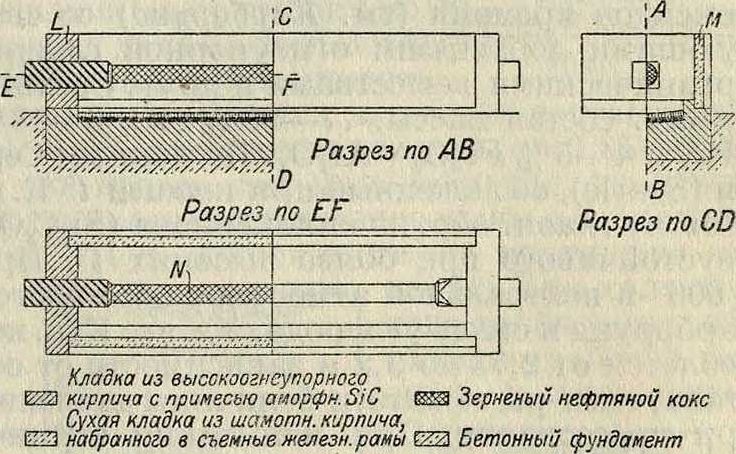

Электрич. печи (смотрите фигура), применяемые для плавки К., имеют две постоянные стенки L и две разборные—М, выложенные из огнеупорного материала. В постоянные стенки печи вделываются угольные электроды, располозкенные в несколько рядов. Между

) j Обыкновенная шамотная кладка ™ Древесная вата или стругкка „ лота Зерненый тыльный кзаои

mi Игольные электроды ^

пыль отдельными электродами вставляются медные пластинки, присоединенные к подводящим ток проводам. Через всю печь проходит стерзкень N диам. 50—75 миллиметров, изготовленный из зерен нефтяного кокса размером ок. 2 миллиметров; этот стержень в свою очередь при помощи графитового порошка присоединяется к угольным электродам.

В печь засыпается шихта и включается ток напряжением 230 V. Через определенное время производится постепенное пони-зкение напряжения до 100—75 V при соответствующем повышении силы тока до полного сплавления содержимого печи. Реакция начинается при 1 615°. При 1 920—1 980° аморфный К. переходит в кристаллический. Температуру в печи поддерживают обычно в пределах! 950-К2 100°. По окончании про цесса вокруг стержня N образуются последовательно слои: 1) графита, 2) кристаллического К. толщиной 30—40 см, 3) аморфного порошкообразного .К., 4) смеси сил-оксикона (Si2C20) с моноокисью кремния (Si О) и 5) внешний слой в виде смеси кремнезема с углем. Часть шихты остается неизмененной. После охлаждения содержимое печи выгружается, и полученные продукты сортируются. Отсортированный К. размалывается на бегунах, просеивается на отдельные фракции и обрабатывается серной кислотой и водой с целью очищения от примесей и тонкой пыли. Содержание посторонних веществ в готовом продукте доходит до 5%.

На крупнейшем америк. заводе Carborundum Со. близ Ниагарского водопада имеется ряд электрических печей мощностью от 746 до 2 500 kW. Печь для производства К. мощностью 746 kW имеет длину около 7 метров при внутренних размерах 5 х 1,8 х 1,7 метров Производительность печи в течение 36 час. составляет 3 150 килограмм кристаллического К. Расход энергии на 1 килограмм К. равен 8,7 kWh. Печь мощностью 1 500 kW, в течение 36 часов вырабатывает 6 500—6 800 килограмм К., при расходе энергии 7,5 kWh на 1 килограмм продукта.

Лит.: S е а г 1 е А. В., Refractory Materials, their Manufacture a. Uses, p. 106—1C9, L., 1924; Searle A. B., The Manufacture a. Use of Abrasire Materials, p. 12, 34—35, London, 1922; Uliin. Enz., 1 Aufl., 11. 3, p. 281—289; Litinsky L·., Schamotte und Silika, ihre Eigenschaften, Verwendung und Prufung, p. 55, Leipzig, 1925; Singer F., Die Keramik im Dienste v. Industrie und Volkswirtschaft, p. 470, 471, Brschw., 1923; Niederleuthner R., Unbildsame Rohstoffe keramischer Massen, W., 1928. А. Фрсберг.