> Техника, страница 51 > Катушечно-челночное производство

> Техника, страница 51 > Катушечно-челночное производство

Катушечно-челночное производство

Катушечно-челночное производство, изготовление ряда вспомогательных принадлежностей для прядильных, ткацких, красильных и других машин текстильной промышленности. Основным материалом для этих принадлежностей (по крайней мере в СССР) служит древесина разных пород, а главными процессами, применяемыми в производстве, являются: резание, сверление, фрезерование и в особенности обтачивание. Т. к. получаемые обточкой деревянные изделия требуются и для других отраслей промышленности, например электротехнической (розетки,ручки),се льско-хозяйственной(ручки, державки), то К.-ч. п. обслуживает и эти отрасли; однако главной базой К.-ч. π.

Г Я СГ чЫ-

Фигура 1.

остается текстильная промышленность.

По характеру вырабатываемых изделий К.-ч. п. распадается на три группы: 1) к а-тушечное производство, в к-ром окончательная форма изделиям придается путем обтачивания, 2) челночное производство, в к-ром окончательная форма придается путем фрезерования и отчасти обтачивания, и 3) производство принадлежностей ткацких станков, в к-ром применяется гл. обр. острожка.

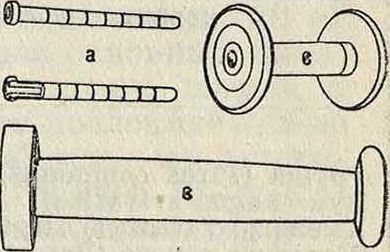

Наиболее характерные виды этих изделий представлены на фигуре 1—шпули а, катушки Ь и веретена с фигура 2—челноки, на фигуреЗ—погонялки d, вальки е, щечки /, брусочки д.

Сырьем для К.-ч. п. служат различные породы дерева: а) из березы изготовляются все виды шпуль, ниточные катушки, веретена, частично сновальные

Фигура 2.

катушки, шнурочные и крутильные катушки для льняной и вой промышленности и вершники; б) из б у к а·—банкаброшные катушки, частично сновальные, шнурочные и крутильные катушки; в) из сосны—батаны, ремизные планки, слач-ки, навойныевалы; г) из г р а б а—погонялки, вальки, щечки, брусочки, клапаны, д) из хурмы, железного дерева, лавровишни, самшита, корнеля и перси м м о н а—челноки всех типов.

Применение той или иной породы для различных групп изделий не всегда зависит

___„.лишь от технич. качеств

d —сырья; факторы экономии. порядка татке играют здесь немаловажную роль. Так, для производства всех видов шпуль возможно применять различные лиственные породы—березу, граб, бук и прочие, однако,в силу более высокой стоимости остальных пород посрав-неншо с березой, на из-I готовление шпуль идет преимущественно березовое сырье. Для группы катушечных изделий могла бы также применяться береза, однако, в силу требующейся от этих изделий повышенной крепости (на смятие, изгиб, скалывание), они изготовля

f

Фигура 3.

ходимость применения граба для погонялок подтверждена многолетним опытом, выяснившим, что другие породы, хотя и близкие по своим техническим свойствам к грабу, значительно уступают ему при вибрационной нагрузке, которой подвержена погонялка во время работы. В области производства челноков первенство сохраняется за Корнелем, так как челноки из этого дерева нередко служат в течение года, тогда как другие твердые породы работают от 2 до 4 месяцев. Ценные свойства корнеля невидимому обусловливаются его высоким сопротивлением при вибрационной нагрузке и медленной утомляемостью древесины.

Однако ряд испытаний, произведенных в лабораториях Центрального аэрогидроди-намического института, не обнаружил какого-либо механического признака объясняющего это свойство корнеля (табл. 1). Испытания на расколимость, произведенные над Корнелем, персиммоном и железным деревом, также не вносят ясности в вопрос, как это видно из табл. 2.

Таблица 2. — Расколимость.

| Наименование породы древесины | Разрушающая нагрузка на 1 сантиметров ширины в килограммах/см“ | |

| в тангенц. направл. | в радяальн. направл. | |

| Корнель. | 28,3 | 39,75 |

| Железное дерево. | 23,5 | 23 |

| Персиммон. | 33,3 | 24 |

Таблица 1.

-Испытание древесины для челночного производства

| Порода и ботаническое наименование древесины | Коэф. крепости | Работа, поглощенная об-разц.* | УД.В. при

15% влаж ности | |

| на изгиб | на сжатие | |||

| в кг/см“ | в кгм | |||

| Груша (Pirus communis). | 1238 | 598 | 0,73 | |

| Бук (Fagus sylvatica).. | 1 372 | 704 | — | 0,85 |

| Хмелеграб (Ostrya carpinifolia). | 1 280 | 612 | 2,35 | 0,83 |

| Железное дерево (Parrotia persiea). | 1 362 | 634 | 4,75 | 0,ь0 |

| Грабинник (черный граб) (Carpinus | ||||

| orientalis) .. | 1 019 | 583 | 6,76 | 0,89 |

| Береза Шмидта (Betula nigra). | 1 700 | 880 | 4,9 | 1,03 |

| Лавровишня (Prunus laurocerasus). | 716 | 332 | 6,32 | 0,82 |

| Персиммон (Diospyros virginiana). | 1 476 | Ь 5 | — | 0,80 |

| Корнель (Cornus florida). | 1 240 | 530 | 3,08 | 0,76 |

| Хурма (Diospyros lotus). | 1 190 | 580 | 3,9 | 0,73 |

* При испытании на динамический поперечный изгиб. Размеры норм, образца 20x20x300 миллиметров; расстояние между опорами 240 миллиметров; радиус губок и ноша 14 миллиметров. ются предпочтительно из бука. Сосна применяется для изготовления батанов, ремизных планок, слачков и прочие в силу необходимости уменьшить вес этих изделий, а также в виду того, что при значительной длине некоторых изделий (слачки—до 4,4 м) в них совершенно не допускаются сучки. Необ-

Систематизированных технич. условий, которым долясна удовлетворять древесина для производства различных видов изделий, в практике К.-ч. и. не имеется. В техническ. условиях на поставку катушечно-челночных изделий, разработанных текстильной промышленностью, оговаривается к а т у ш е ч н о- ряд допустимых пороков дре-весины, но нет указаний на механические ее качества и на срок службы изделий.

Заготовка березы и сосны в СССР производится в Нижегородском, Костромском и Вятском округах; остальные породы дерева заготовляются на е, а граб —по большей части на Украине. Корнель и персиммон закупаются непосредственно в Америке или через посредство Англии. Минимальные запасы сырья на предприятиях составляют примерно годовые размеры производства и хранятся на складах предприятий в виде досок и брусков. Развитие искусственной сушки уменьшает потребность в запасах, так как она в значительной степени ускоряет процесс высушивания дерева, освобождая оборотные средства предприятий, в которых сырье составляет от 40 до 60% себестоимости производства.

Хранение сырья в досках на складах пред- приятий осуществляется путем укладки в штабеля. Для хранения брусков устраивают специальные сараи с решетчатыми полами, приподнятыми над уровнем земли; стены сараев устраивают в виде обшивки с просветами (жалюзи); для освещения сарая и вентиляции служат фонари или гнезда в крыше.

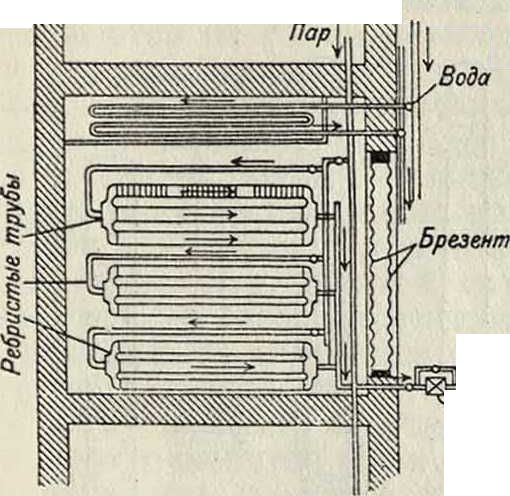

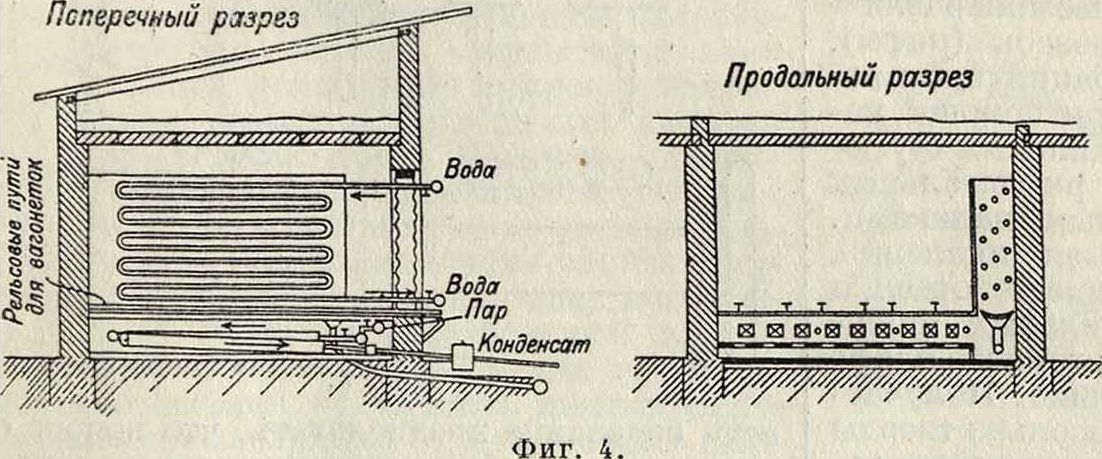

Искусственная сушка сырья производилась ранее в примитивных огневых и паровых сушилках. В последние годы широкое распространение, особенно для твердых пород, получили т. н. камерные сушила с внутренней конденсацией. Характерной особенностью сушил этого типа является отсутствие принудительной приточной и вытяжной вентиляции. Влага, испаряющаяся из дерева, уносится нагретым воздухом и, при нисходящем его движении мимо конденсационных труб, охлаждаемых циркулирующей водой, оседает на них, а затем удаляется/,

Конденсат Горшок

Англии. Основными английскими фирмами, производящими оборудование для К.-ч. п. являются фирмы W. A. Fell и Thomas White and Sons. В Германии фирмы Kirchner и Fleck изготовляют нек-рые катушечные машины; однако последние не получили широкого распространения. Из американ. фирм, изготовляющих станки для К.-ч. п., могут быть названы The Defiance, The Ober, Lewis, T. Klins, J. A. Fay and Egace. Однако станки этих фирм, ставшие известными в СССР только в последнее время, еще недостаточно испытаны.

Сырье в К.-ч. производстве используется весьма несовершенно; едва ли 5% объёма кряжей, идущих в переработку, остается в готовых изделиях. Это обстоятельство, а равно гигроскопичность дерева, неоднородность строения дерева и происходящая отсюда сравнительная недолговечность при повторной ударной нагрузке (особенно при работе погонялок и челноков) побудили искать каких-

Путь для траеерэной вагонетки либо ДРУГИХ Материалбв вместе дерева для этих изделий. Первым шагом

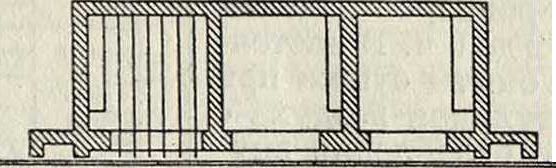

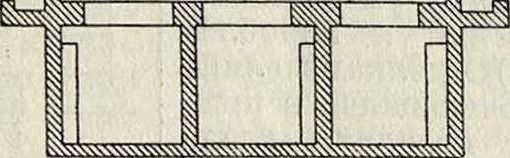

Расположение камер сушилки

ся из сушила (фигура 4). Срок искусственной сушки березовых и сосновых досок, подвергшихся ранее естественной просушке в течение одного года, составляет от 2 до 4 дней, при толщине досок от 25 до 50 миллиметров. Для твердых пород дерева продолжительность искусственной сушки значительно больше, а именно—от 12 до 25 дней, в зависимости от породы и размеров заготовки. Вообще в К.-ч. п. могут быть применены сушила других типов, при непременном однако условии, чтобы во всех случаях руководство сушильным хозяйством предприятия поручалось опытным и технически сведущим лицам.

В силу простоты приемов механич. обработки и несложности технологии, процессов, К.-ч. п. удобно организовать по принципу непрерывного потока.

Значительную часть несложных станков и приспособлений катушечно-челночные пред-эиятия обыкновенно строят у себя; что же сается более сложных машин, то как рань-:е, так и теперь еще они ввозятся из-за i’, аницы. В наибольшей степени изготовле--те оборудования для К,-ч. п. развилось в в этом направлении является применение бумаги, картона и фибры, а равно применение дерева, обработанного путем прессевания (лигностон). Дальнейшим этапом на этом пути следует считать применение древесной массы, обрабатываемой под большим давлением (месонит).

Бумага, которая идет для производства катушечных изделий, должна иметь плотность от 80 до 240 г/м2 и состоять из 60% целлюлозы и 40% древесной массы. Производство изделий из бумаги распадается на два основных вида, а именно: производство мягких шпуль и твердых (каленых), причем последние в свою очередь по способу обработки—на изготовляемые механическим (горячее прессование) либо химикотермическим (пропитка различными наполнителями и сушка) путем. Последний способ применяется в СССР, а первый за границей.

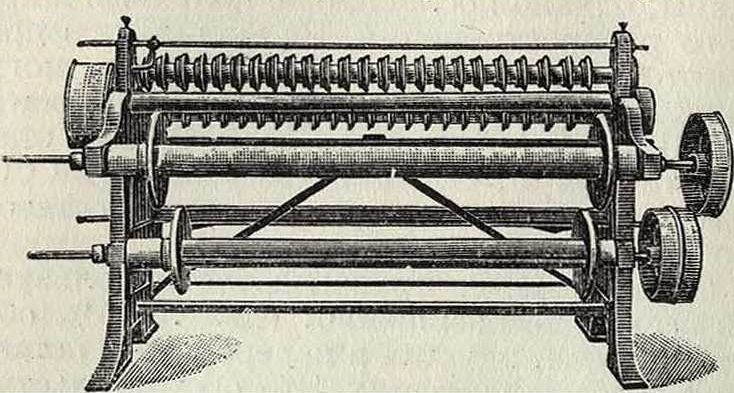

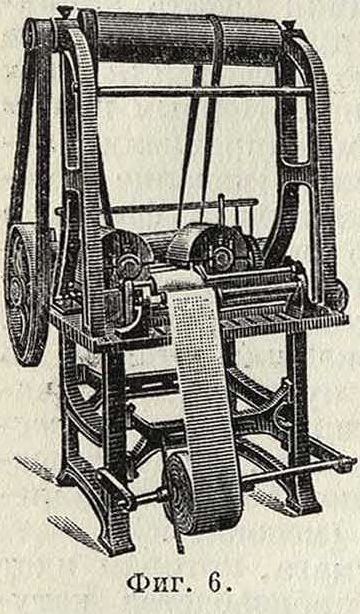

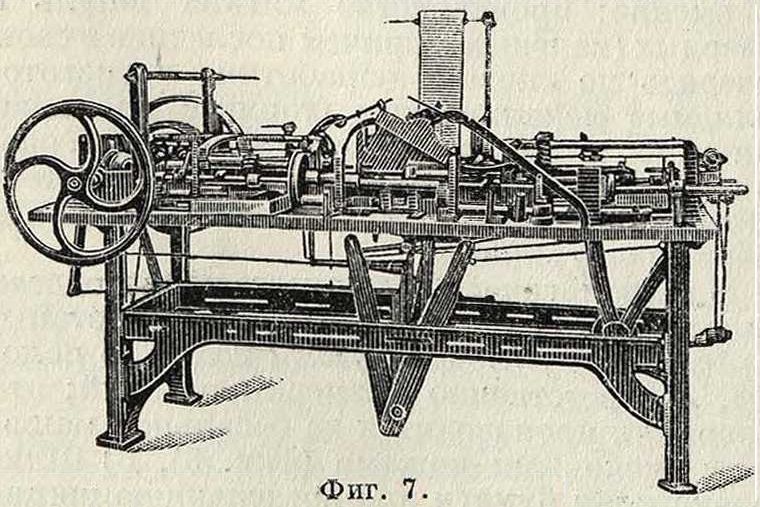

В технологическом процессе производства шпуль из бумаги имеются следующие этапы, а) Разрезка рулонов бумаги на узкие полосы, соответственно размерам изделий; эта операция производится на резальной машине с дисковыми ножами (фигура 5). б) Шлифовка края бумаги на определенную ширину для получения прочной и гладкой склейки при сворачивании бумаги в трубки и конусы. Эта работа выполняется машиною, изобразкенною на фигуре 6. в) Придание бумаге требуемых размеров и формы и склейка частей изделия. Эти три операции выполняются обычно одной машиной, которая из рулона, полученного от предыдущей

Э. 1и. .Y.

обработки, нарезает отдельные куски, сворачивает их в трубку или же в виде усеченного конуса и заклеивает казеином. Машина, выполняющая эти операции и называемая намоточной, изображена на фигуре 7.

Фигура 5.

г) Сушка изделий—производится в сушилах с усиленной принудительной циркуляцией воздуха, при ί° до 90°. Продолжительность сушки в зависимости от размеров изделий колеблется в пределах от 2 до 6 ч. В настоящее время производятся опыты сушки при низких ί° и быстрой циркуляции воздуха с целью ослабления внутренних напряжений в изделиях и уменьшения расклейки и коробления. д) Отделкаизделий, заключающаяся в придании изделиям гладкой внешней поверхности и нанесении различных бороздок (рифы). Эта операция производится при помощи машин гладильных с утюгами и рифлевальных с рифлеными валиками.

Твердые, или каленые, шпули вместо отделки на гладильных машинах подвергаются пропитке в горячей олифе с канифолью и затем просушке. Получаемые таким образом шпули довольно тверды и поэтому переносят более продолжительный срок службы. Твердые шпули также м. б. получены путем прокатки в металлич.

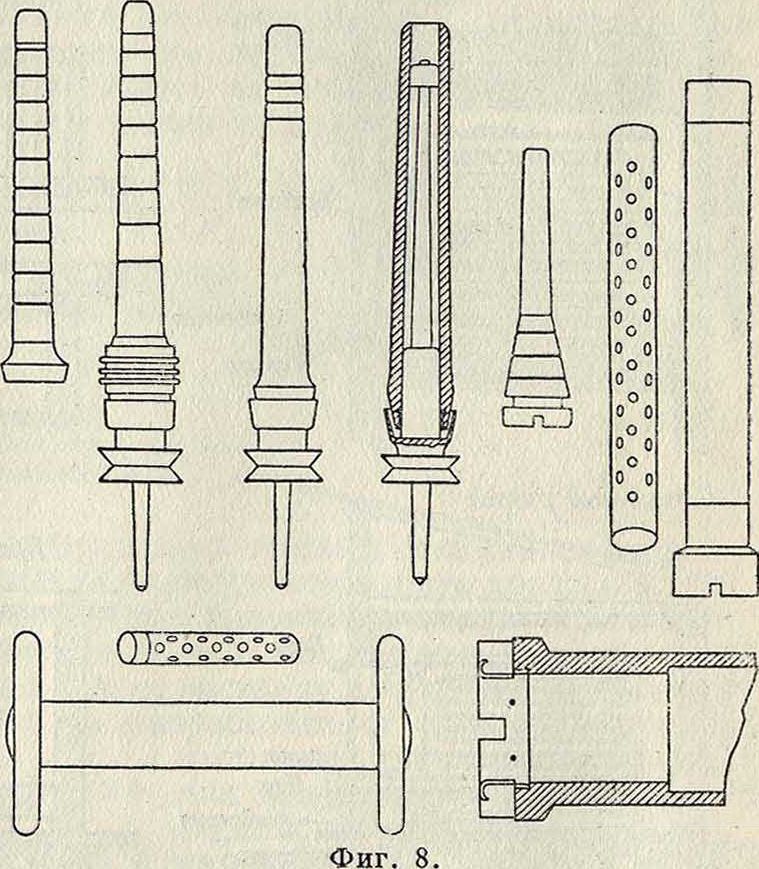

нагретых ах, благодаря которой бумага уплотняется. Этот способ обработки применяется гл. обр. при изготовлении массивных шпуль и катушек, имеющих толстые стенки. Различные виды бумажных шпуль и катушек изображены на фигуре 8.

Все большее и большее распространение получает дерево, обработанное путем прес сования, т. н. лигностон; производство его в СССР еще не организовано, производятся лишь испытания некоторых лигно-стоновых изделий с целью определения срока“ их службы, а пока высокая стоимость препятствует распространению их у нас.

Необходимо также произвести ряд опытов по применению в К.-ч. п. месонита, имеющего значительную будущность, т. к. он позволяет перерабатывать различные древесные отходы и значительно повысить использование древесины (смотрите Древесные опилки).

Материалом, могущим сыграть значитель-. ную роль в реконструкции К.-ч.появляется фибра, получаемая из бумаги или целлюлозы путем обработки хлористым цинком. Опыты применения фибры для производства челноков и катушек по патенту Д. М. Гала-шина производятся в настоящее время, и

есть основание предполагать, что вопрос о применении фибры разрешится в положительном смысле.

Организация К.-ч. п. в России относится к 80-м годам 19 в Всех б. или м. крупных предприятий насчитывалось в дореволюционной России 7 с общим числом рабочих ок. 1000 чел. После 1918 г. эти фабрики были объединены в Катушечно-челночный трест и трест «Костромлес». В 1926 г. была пущена в Ленинграде вновь выстроенная фабрика по производству деревянных катушек для швейных ниток. В 1929 г., в связи с концентрацией производства, работающих предприятий осталось 6 с числом рабочих около 4 000 чел. Стоимость годовой продукции фабрик по продажным ценам 1928/29 г.—

10 МЛН. РуО. Воронцов.