> Техника, страница 3 > Керамика

> Техника, страница 3 > Керамика

Керамика

Гончарное производство, занимающееся изготовлением разного рода глиняных изделий, иначе называется керамикой, а продукты этого производства — керамическими или керамиковыми изделиями.

Искусство изготовления гончарных изделий известно человечеству с незапамятных времен и существовало еще в доисторические времена, на заре человеческой культуры.

Оно процветало, повидимому, в Ассирии и Вавилоне, особенно же в Египте, о чем свидетельствуют многочисленные вазы и статуэтки, найденные при раскопках. Из Египта гончарное искусство проникло в древнюю Грецию, затем стало известно римлянам и распространилось повсеместно.

Керамиковое производство достигло особенно значительного развития в Англии, Франции и Германии в эпоху средних веков. XIX и XX столетия создали крупную керамиковую промышленность, введя массовое производство керамических изделий и значительно расширив применение их в технике.

Состав изделий

Основным и главным материалом при производстве гончарных изделий является глина самых разнообразных сортов. Запасы глины в природе неисчерпаемо велики, встречается она почти всюду.

Глина получилась в результате разрушения некоторых древних горных пород (гранит, гнейс и другие), подвергавшихся длительному совместному действию воды, холода, солнца и другие факторов и давших в конечном итоге так называемый каолин, являющийся химически чистой глиной. Этот каолин представляет из себя химическое соединение кремнезема с глиноземом (окисью алюминия) и водой. Однако громадное большинство природных глин имеет значительное количество разнообразных примесей, перешедших в них либо из основной горной породы (в том случае, если глина осталась на месте своего образования), либо во время переноса ее (в том случае, если она унесена и отложена текущей водой в другом месте).

Каждой глине присущи некоторые основные свойства.

Первое, это — пластичность, то есть способность при замешивании с водой давать тесто, сохраняющее приданную ему форму. Однако это ценное свойство глина теряет, если ее нагреть до 300° и выше.

Чистые, очень пластичные глины называются жирными; наоборот, глины мало пластичные называются тощими. Почему зависит пластичность, точно не выяснено.

Второе ценное свойство глин — их огнеупорность, то есть способность выдерживать без изменения высокую температуру; это свойство также в очень сильной степени зависит от состава глины.

Третье — усадка, то есть уменьшение в объёме при сушке и обжиге, что зависит от выделения из пористого теста частиц воды. Усадку можно уменьшить прибавлением некоторых примесей. После усадки дальнейшим повышением температуры можно добиться спекания глины, то есть такого состояния, когда глина делается очень плотной, не пористой и при котором, при дальнейшем увеличении жара, она уже плавится.

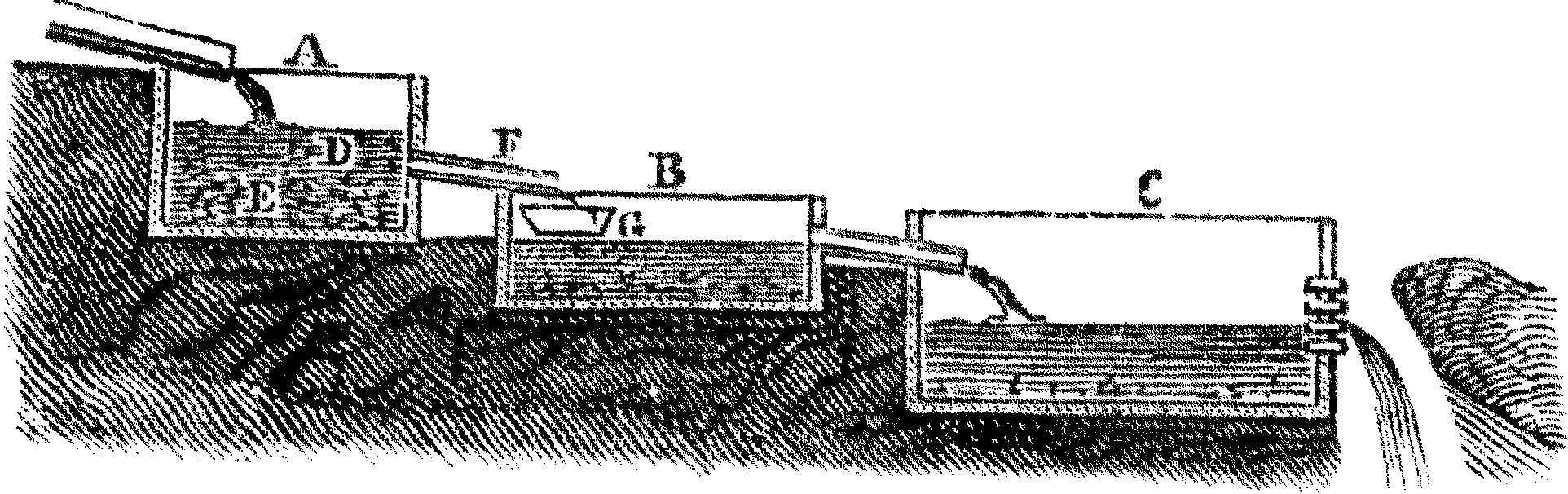

Наконец, очень важным и ценным свойством глины является ее способность отмучиваться. Этим отмучиванием пользуются в керамическом производстве для очистки глин. Если глину размешать с водой, то сперва на дно сядут тяжелые примеси (песок и прочие), а частицы чистой глины остаются взвешенными в воде и лишь спустя долгое время также сядут на дно. На рисунке 173 показано обычно применяемое на практике устройство для отмучивания глины, в котором вода, смешанная с глиной, постепенно перетекает по желобам из ящика в ящик, причем последовательно осаждаются сперва крупные, потом мелкие примеси, и в последнем ящике уже содержится почти чистая глина.

Глины бывают самых разнообразных цветов — от чисто белого (каолин) до темнокрасного. Разные примеси в большем или меньшем количестве обусловливают и разные цвета и оттенки глины. Примесь окиси железа окрашивает ее в красный цвет, примесь закиси железа — в зеленоватый, примесь закиси марганца — в голубой и так далее.

По своему составу и назначению глины делятся на следующие основные сорта.

- Фарфоровая глина — очень чистая, почти каолин, высоко огнеупорна. Если такая глина после обжига остается совершенно белой, то она идет для приготовления дорогих фарфоровых изделий. Такие глины, однако, сравнительно редки. Чаще глина после обжига приобретает желтоватую или розоватую окраску; такие глины называются просто огнеупорными и идут для приготовления более дешевых изделий.

- Фаянсовая глина содержит несколько большее количество примесей, огнеупорна и очень пластична. Лучшие сорта ее, белеющие после обжига, идут на изготовление белой фаянсовой посуды, худшие — для изделий более низкого качества.

- Гончарная глина имеет много примесей, пластична, но мало огнеупорна, разных цветов, после обжига переходящих большей частью в красный или желтый. Служит для производства дешевых глиняных изделий.

- Кирпичная глина содержит очень много примесей, мало пластична и мало огнеупорна, почти всегда темнокрасного цвета. Идет для изготовления простого красного строительного кирпича.

Рисунок 173. Устройство для отмучивания глины.

Для повышения пластичности иногда прибавляют к тощим глинам жирные, а чтобы уменьшить усадку в пластичной глине, ее, как говорят, отощают прибавлением до формовки примесей, непластичных и не обладающих свойством усадки. Из таких примесей чаще всего употребляют песок, молотый кварц или так называемый шамот, то есть сильно прокаленную глину, которая не обладает свойством пластичности.

Для уничтожения пористости и придания плотности, к глине прибавляют, если нужно, легкоплавкие вещества, так называемые плавни, которые и заполняют поры глины при сравнительно низкой температуре. Из таких плавней чаще всего употребляется полевой шпат, мел и другие.

Наконец, для того, чтобы сделать пористое глиняное изделие непроницаемым для жидкости, или просто для украшения, его покрывают глазурью, то есть тонким слоем особого стекла.

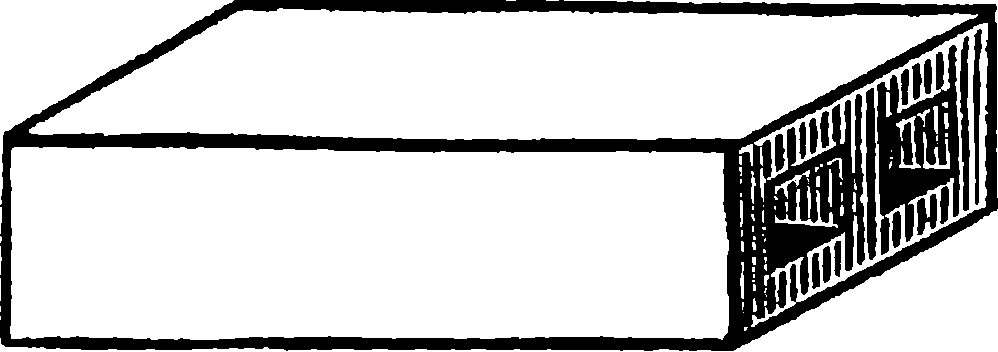

Рисунок 174. Полый кирпич.

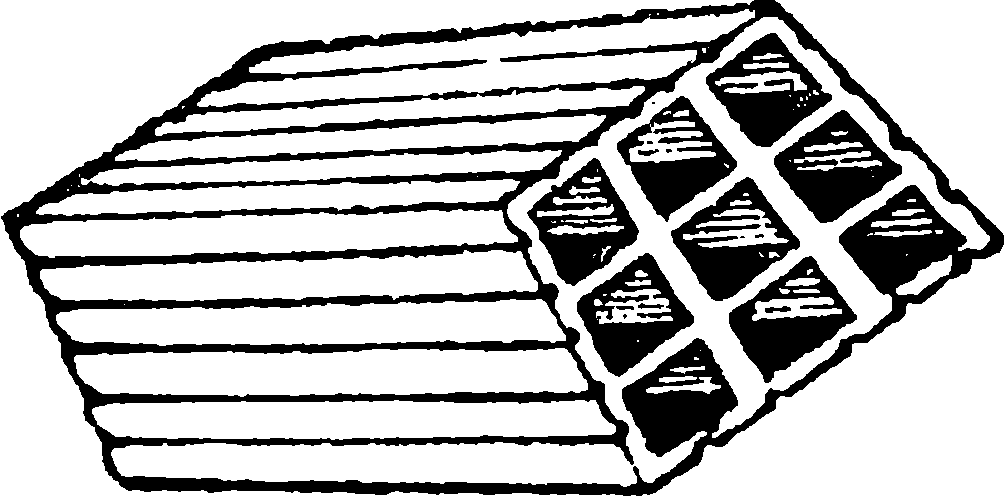

Рисунок 175. Фасонный кирпич.

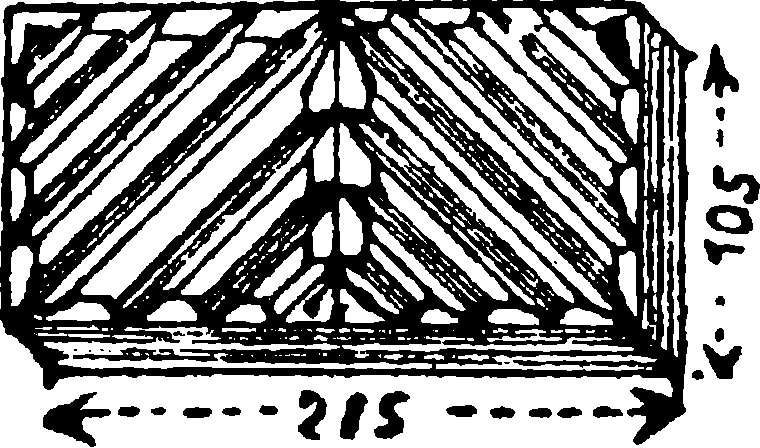

Рисунок 176. Мостовый кирпичный клинкер

Рисунок 177. Метлахские плитки.

Керамиковые изделия прежде всего делят на два основных вида: 1) изделия из пористой массы (или, как говорят, с пористым „черепком“) и 2) изделия из спекшейся массы, непроницаемой для жидкости.

- Пористый товар имеет матовый излом, впитывает влагу, прилипает к языку; он делится на следующие виды:

- Черепок окрашенный, не звонкий при ударе:

- легкоплавкий, — а именно обыкновенный красный строительный кирпич, иногда полый (рисунок 174), или фасонный (рисунок 175), глиняная черепица разной формы, цветочные горшки;

- тугоплавкий, огнеупорный товар: шамотный кирпич, употребляемые в технике кварцевые, динасовые, магнезитовые и другие кирпичи особого назначения (стеклоплавильные горшки, тигли, муфеля и тому подобное).

- Черепок звонкий:

- желтоватого или красноватого цвета, покрытый или не покрытый глазурью; сюда относятся так называемые терракотовые художественные изделия и украшения, облицовочный кирпич, затем простая, часто глазурованная домашняя и кухонная посуда (горшки, чашки, миски, крынки), сделанная из горшечной глины, печные изразцы, покрытые белой глазурью, так называемая майолика, цветные глазурованные изделия, окрашенные разными красками до глазуровки и, наконец, простая дешевая фаянсовая посуда, покрытая белой глазурью;

- белый; сюда относится: тонкий белый фаянсовый товар, покрытый прозрачной глазурью, часто с цветным узором.

- Черепок окрашенный, не звонкий при ударе:

- Товар с плотным спекшимся (так называемым „клинкерованным“) черепком, имеет гладкий, раковистый, не пристающий к языку излом.

- Черепок непросвечивающий, естественно окрашенный, не переносящий высокого жара и резкой перемены температуры;

- неглазурованный, — к которому относится так называемый мостовой кирпичный клинкер, идущий для, замощения улиц (рисунок 176 ), затем метлахская плитка для полов (рисунок 177) самых разнообразных цветов и рисунков;

- глазурованный, или так называемый каменный товар: разные химические аппараты, керамиковые канализационные трубы, наконец, более тонкие вазы и прочие; обыкновенно этот товар глазуруется.

- Черепок просвечивающий белый (редко искусственно окрашенный), глазурованный и неглазурованный.

- очень огнеупорный, твердый фарфор, готовится из каолина и самого чистого песка и полевого шпата и покрыт очень тугоплавкой глазурью;

- менее огнеупорный, мягкий фарфор;

- неглазурованный, бисквитный фарфор. Все фарфоры идут для приготовления высокохудожественных и ценных изделий.

- Черепок непросвечивающий, естественно окрашенный, не переносящий высокого жара и резкой перемены температуры;

Изготовление красного кирпича

Обыкновенный красный кирпич, имеющий столь широкое потребление в строительном деле, изготовляется следующим образом.

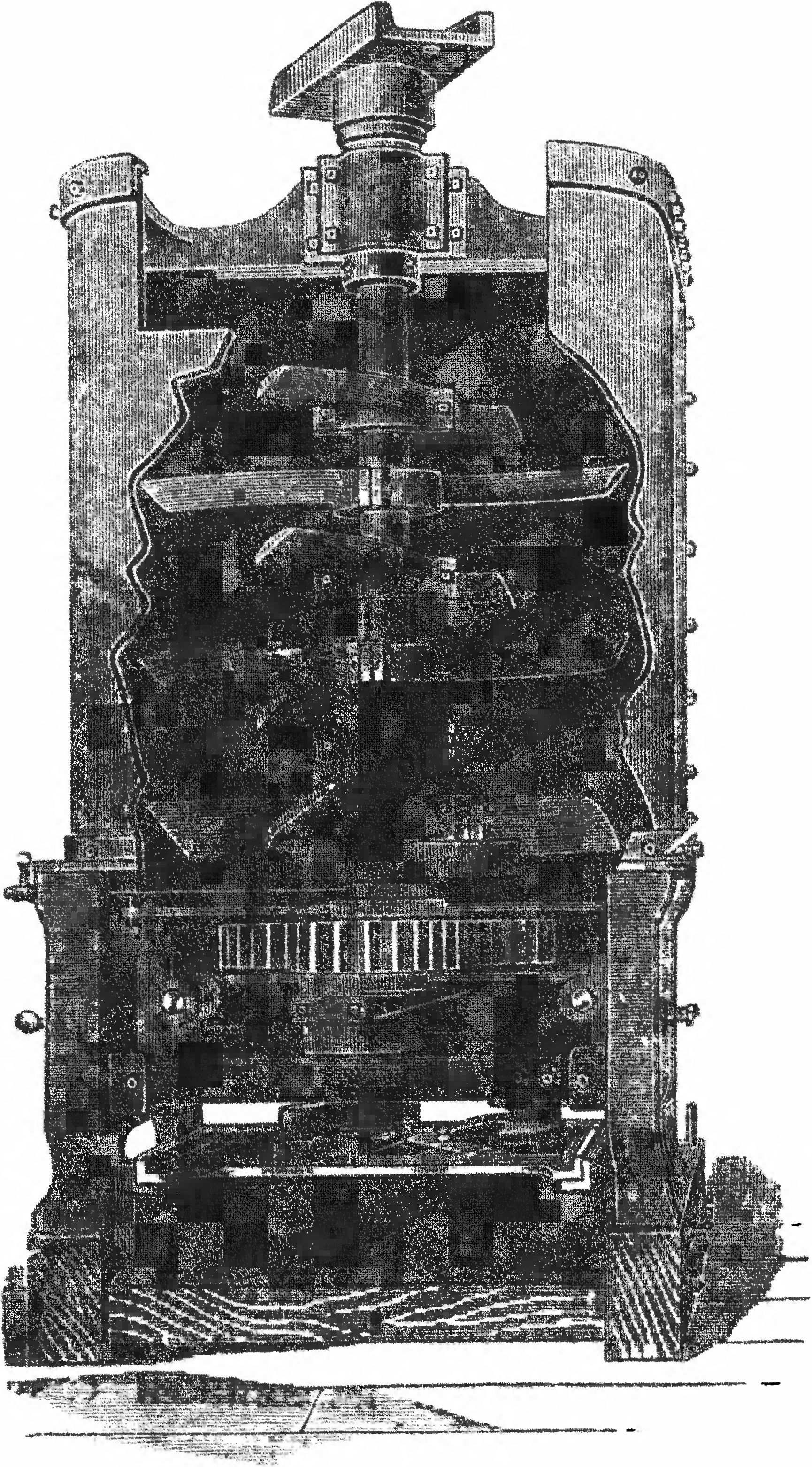

Прежде всего соответственным образом подготовляется глина, причем главной задачей тут является придание ей, по возможности, равномерного состава. Обыкновенно ее заготовляют (выкапывают) осенью и оставляют на зиму на воле с тем, чтобы проникшая в нее и замерзшая вода как следует разрыхлила ее. Редко глину отмучивают. Иногда отощают ее добавками песка, причем в этом случае тщательно перемешивают смесь в так называемой глиномялке, или тоншнейдере (рисунок 178),

Рисунок 178. Гликомялка.

в котором задаваемая сверху, в виде теста смесь постепенно опускаясь вниз, тщательно режется и разминается вращающимися в цилиндре ножами, а затем выходит из машины в готовом виде. При ручной работе заготовленную глину просто проминают, перелопачивают и пускают в дело. Приготовленная описанным образом глина может быть сформована в кирпичи и ручным и машинным способом. И тот и другой существуют по сие время.

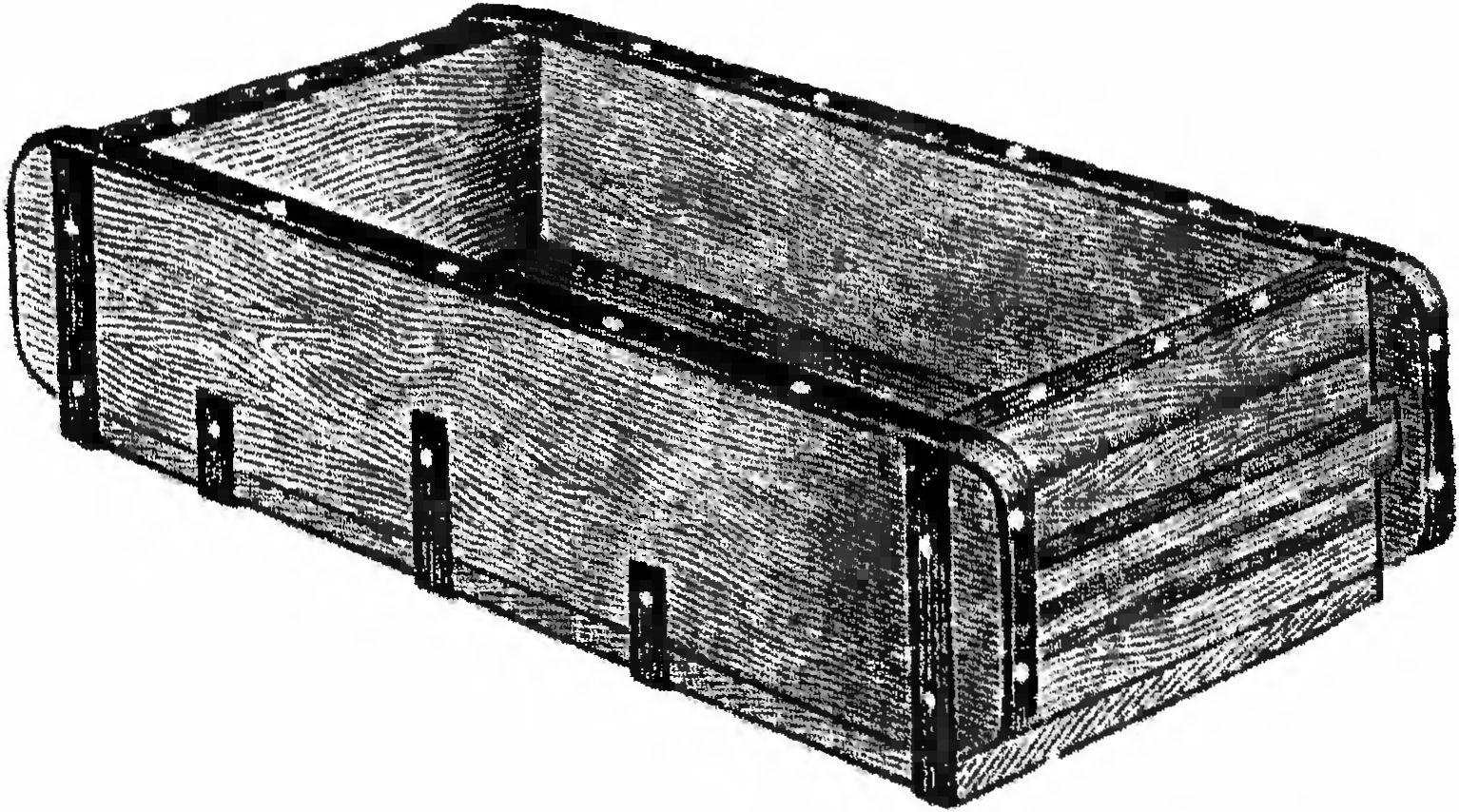

Ручная работа заключается в том, что мастер берет ком подготовленной глины, несколько больший, чем объём формы, и с силой бросает его в заранее смоченную и обсыпанную песком форму (рисунок 179);

Рисунок 179. Форма для формовки сырца руками.

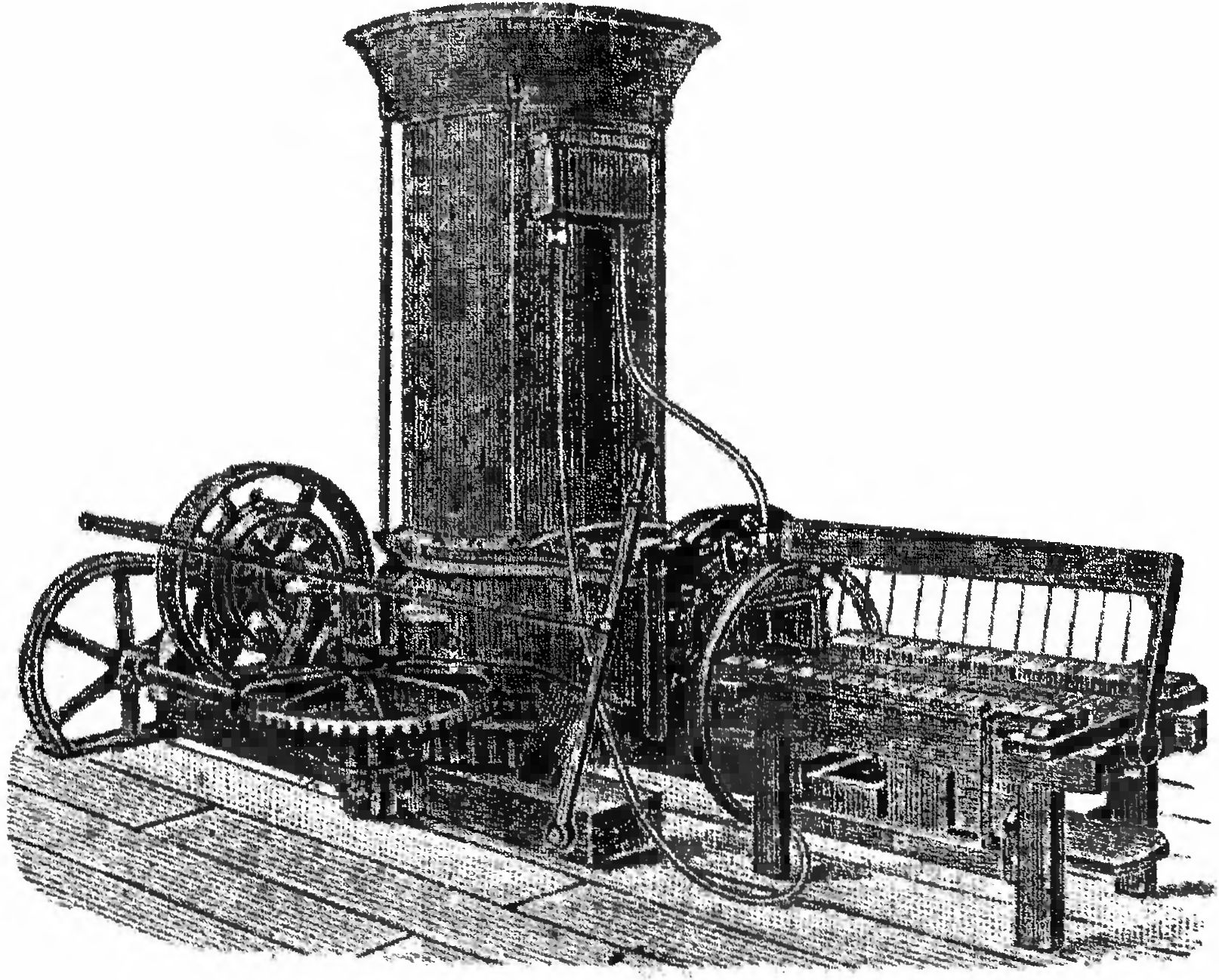

затем он срезает излишек глины скалкой и выкладывает сформованный таким образом сырец на посыпанную кирпичом доску. Уложенные на доску кирпичи в сырце относятся в длинные, низкие, открытые с боков деревянные шатры, где они сохнут на полках. Сушка продолжается от 3 до 14 дней, причем сырец защищают от ветра и непогоды приставляемыми с нужной стороны сбоку шатров переносными щитами.Гораздо совершеннее и несравненно быстрее идет машинная формовка сырца. Она производится в особых машинах, называемых кирпичными прессами, в которых имеется описанный уже выше тоншнейдер. Иэ тоншнейдера масса выходит под давлением черев мундштук в виде непрерывной ленты, поперечное сечение которой равно размерам кирпича. Эта лента разрезается проволоками, натянутыми на откидную раму, на кирпичи желательного размера, которые уже затем идут на сушку. На рисунке 180 показана одна из таких машин.

Рисунок 180. Ленточная кирпичеделательная машина.

Просушенный сырец поступает на обжиг. Последний производится при кустарном производстве в простых, так называемых, напольных печах, которые очень невыгодны в сантиметрахысле расхода топлива.

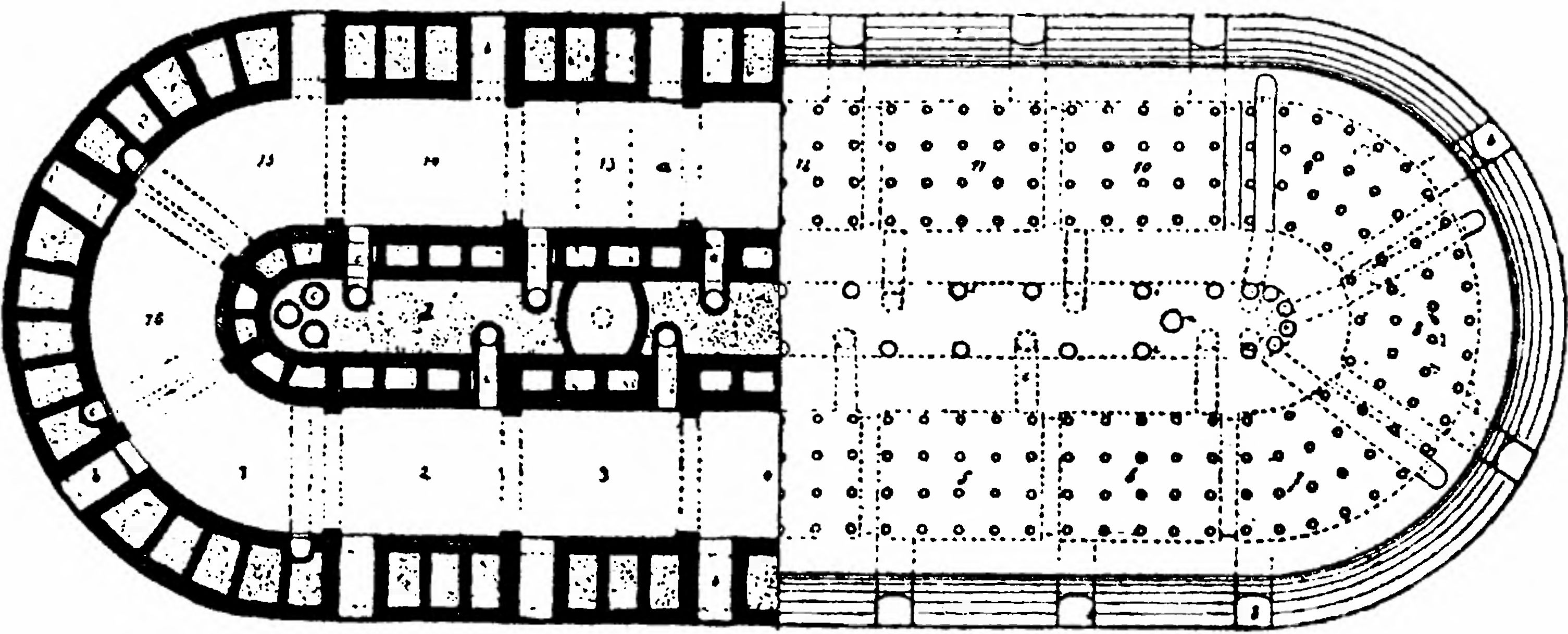

Рисунок 181. Печь Гофмана для обжига кирпича (план).

На крупных заводах обжиг теперь повсеместно производится в „кольцевой“ печи, изобретенной Гофманом. Эта печь, вследствие использования в ней тепла газов почти до конца, дает огромную экономию, сберегая до 3/4 топлива, идущего при обжиге в обыкновенных печах.

Печь Гофмана на 16 камер изображена на рисунке 181 (план) и 182 (поперечный разрез). В каждую камеру помещается до 30 тысяч штук кирпича. Если, допустим, в данный момент обжигается кирпич в третьей камере, то горячие дымовые газы идут из нее через все последующие камеры и выходят в дымовой канал через отверстие в первой камере (так как дальнейший путь газа по кольцу печи прегражден поперечным бумажным щитом, приклеенным к выступам кольцевого коридора между 1-й и 2-й камерой). Все дымовые каналы С в других камерах и входные двери, кроме пустой второй камеры, конечно, закрыты. Топливо в обжигаемую камеру вводится через отверстия в своде.

Ясно, что газ, прошедший последовательно все камеры, отдаст почти все свое тепло и уйдет из последней камеры в дымовую трубу настолько охлажденным, что не повредит бумажного листа. Воздух, необходимый для горения, входит через дверь в пустой второй камере. Затем обжиг переносят в камеру четвертую, пятую, шестую, седьмую — дойдя до которой переносят бумажный щит, поставив его теперь между 2-й и 3-й камерой. Дымовой канал открывают и закрывают двери в уже загруженную к тому времени сырцом вторую

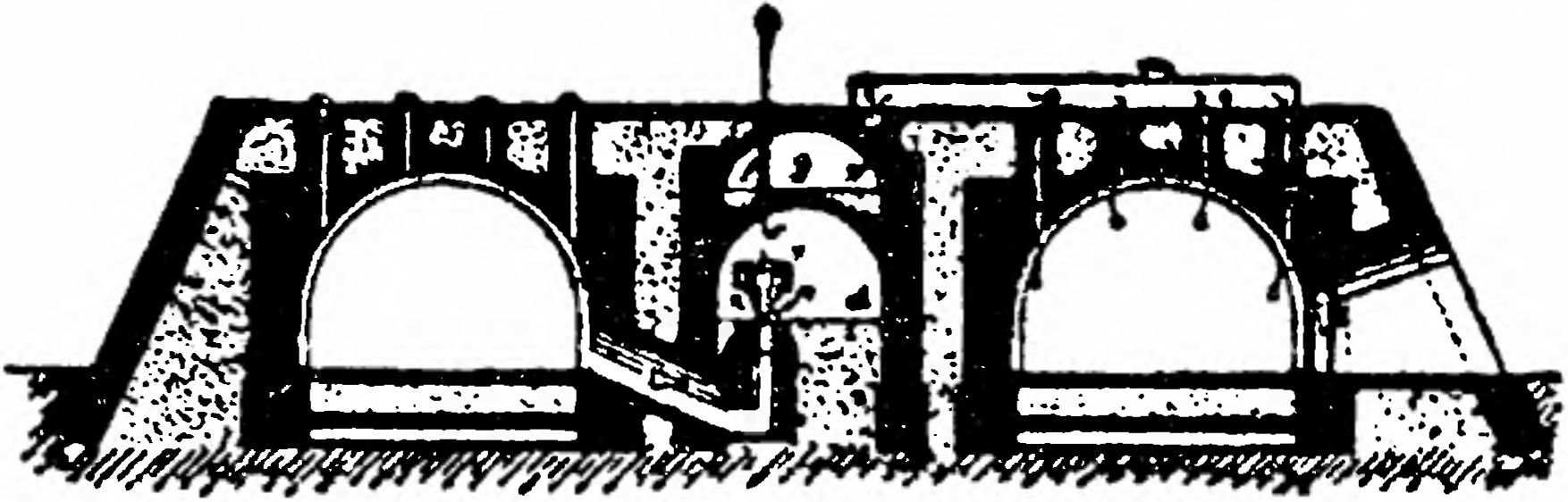

Рисунок 182. Печь Гофмана (поперечный разрез).

камеру, тогда как третья камера, уже достаточно охлажденная током свежего воздуха, все время шедшего из соседней второй камеры, ставится на разгрузку. Таким образом, когда начнется обжиг в восьмой камере, то третья будет разгружаться, четвертая, пятая, шестая и седьмая — охлаждаться, а все остальные будут подогреваться. Таким образом работа ведется последовательно и непрерывно, и печь дает в день по 30 000 штук обожженного кирпича.

В печи Гофмана можно обжигать, понятно, не только кирпич, но и другие материалы.

Изготовление гончарных изделий

Опишем еще вкратце производство глиняных гончарных изделий. Приготовленное глиняное тесто надлежащего состава и свойств подвергается формовке. Формовка производится либо от руки, либо на формовальном кругу, а также в гипсовых формах и, наконец, машинным способом.

Ручная формовка применяется сравнительно редко, только для каких-нибудь специальных изделий и заключается в лепке данного предмета от руки из глиняного теста.

Чаще всего для формовки пользуются так называемым кругом. Последний состоит из вращающейся вертикальной оси, на которую насажены два круга: широкий нижний, в который упираются ноги мастера и вращают его (а тем самым и ось) с желаемой степенью быстроты, и более узкий — верхний, на котором и происходит формовка. Взяв ком глины нужной величины, формовщик кладет его на круг и при вращении последнего, соответственными движениями пальцев и ладоней рук постепенно придает ему нужную форму: горшка, чашки, вазы и тому подобное. Если формуемый предмет имеет более сложные очертания с разными поясками и прочие, то формовщик употребляет деревянные линейки, шаблоны, циркуля и тому подобное. Ручки, носики и прочие формуются особо и приклеиваются жидкой глиной к основному телу предмета.

Более сложные предметы формуются в гипсовых формах. Так как гипсовая форма пориста, то она вбирает в себя из глиняного теста влагу, изделие высыхает и свободно отделяется от формы. Если изделие очень сложное, то форма часто делается разборной, чтобы облегчить вынимание из нее высохшего изделия.

Для машинной формовки существуют специальные машины — прессы, на которых выдавливаются, например, трубы или выпрессовываются тарелки, чашки и тому подобное.

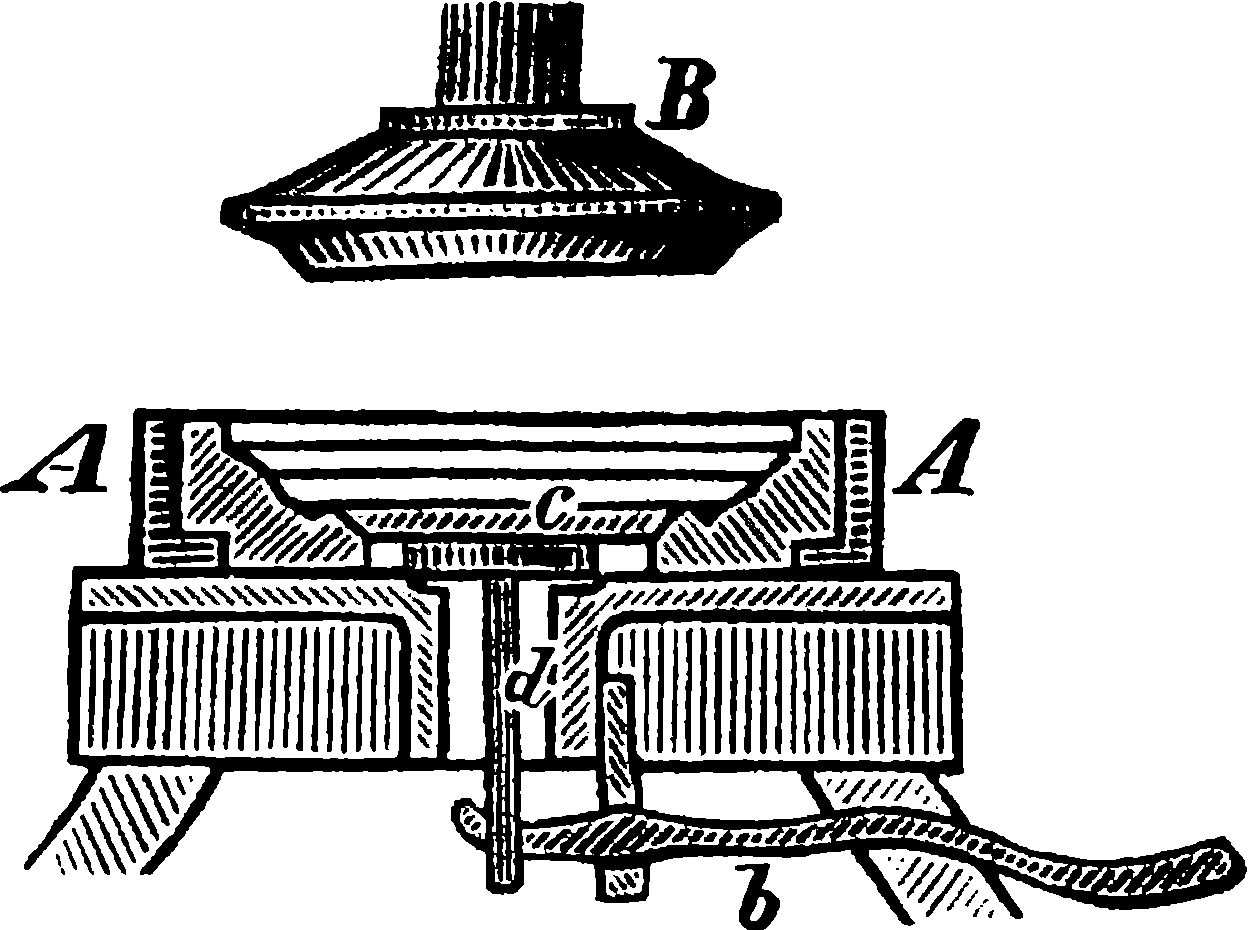

Рисунок 183. Машинная формовка тарелки.

На рисунке 183 показана, для примера, машинная формовка тарелки: в металлическую форму, смазанную маслом, кладут ком глины, прижимают его сверху шаблоном, затем шаблон приподнимают и одновременно выталкивают из формы на подвижном дне готовое изделие. Такие машинные прессы работают очень быстро.

Иногда изготовляют изделия отливкой: в разборную гипсовую форму наливают совсем жидко замешанную с водой глину. Вода впитывается в форму, а на внутренних стенках ее отлагается тонкий равномерный слой. После многократного повторения этого приема получают внутри формы изделие с достаточно толстыми стенками, которому дают высохнуть и затем вынимают из формы.

После формовки изделия подвергают в специально отапливаемых помещениях сушке. Сушка ведется очень медленно и постепенно, так, чтобы обеспечить равномерную усадку изделия и избежать появления на нем трещин и коробления изделия.

Чтобы окончательно лишить глину пластичности, остается подвергнуть изделие действию высокого жара, так называемому обжигу в особых печах — гончарных горнах — при температуре около 950°.

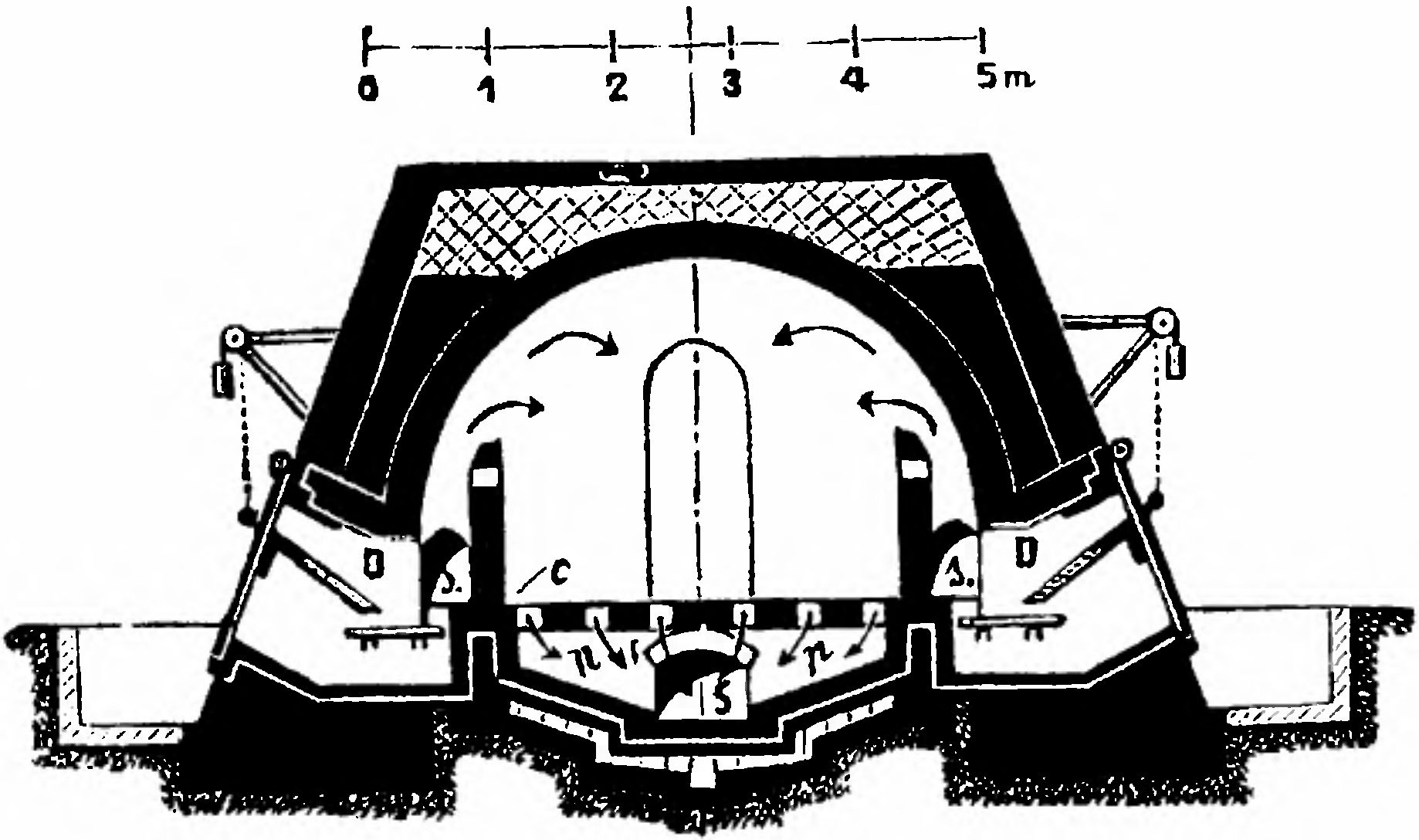

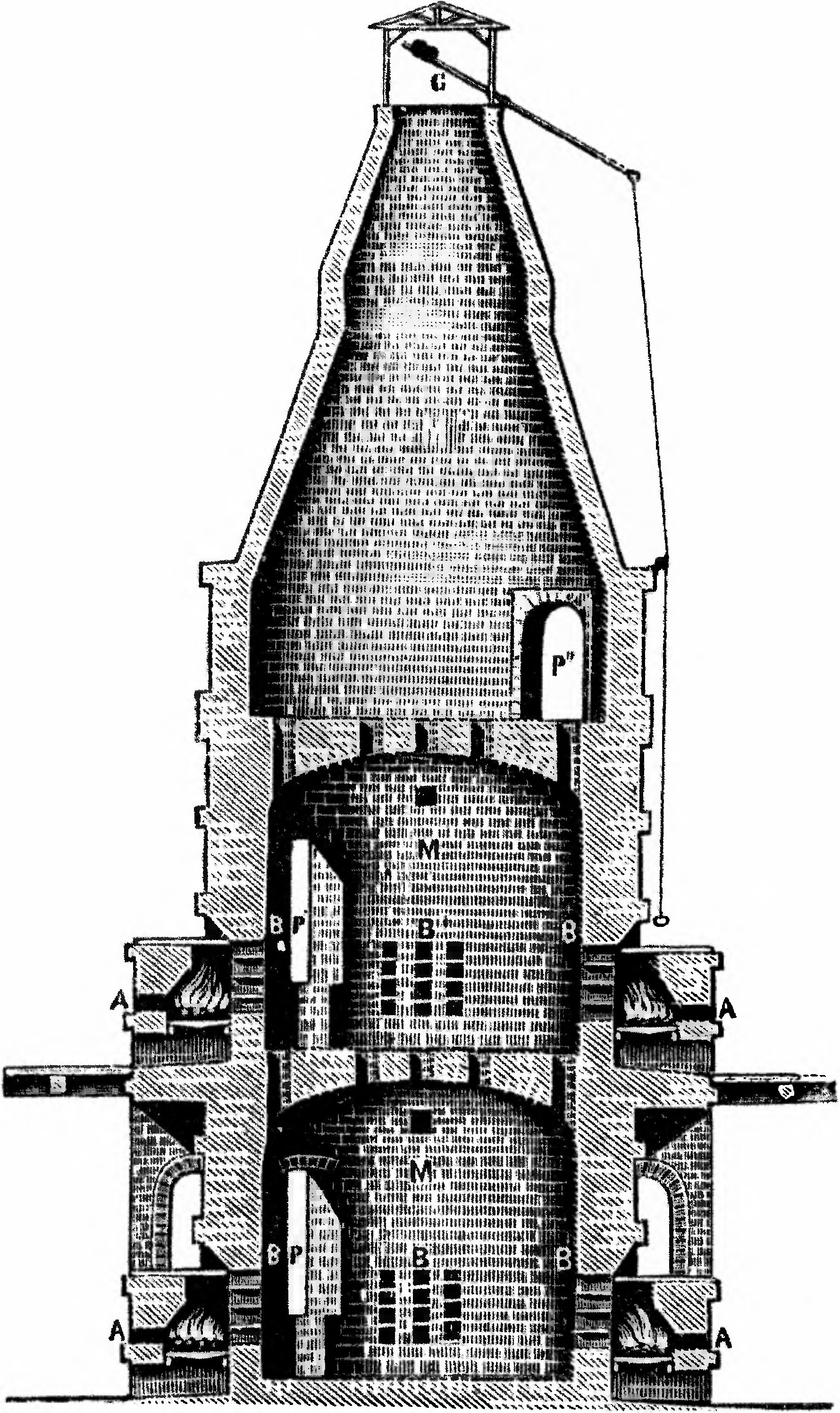

Рисунок 184. Горн с обратным пламенем.

На рисунке 184 показан новейший горн с так называемым обратным пламенем. В нем жар из топок, в которых топливо горит на колосниковых решетках, направляется сначала, благодаря особым вертикальным перегородкам, вверх и, уже отразившись от свода (смотрите стрелки), идет вниз, пронизывая насаженный в горн сырец. После этого пламя уходит по каналам р, р

Рисунок 185. Горн для обжига фарфоровых изделий.

в общий канал S, ведущий к дымовой трубе. Теплом газов, идущих от горнов, часто пользуются для отопления сушильных помещений, о которых речь была выше.

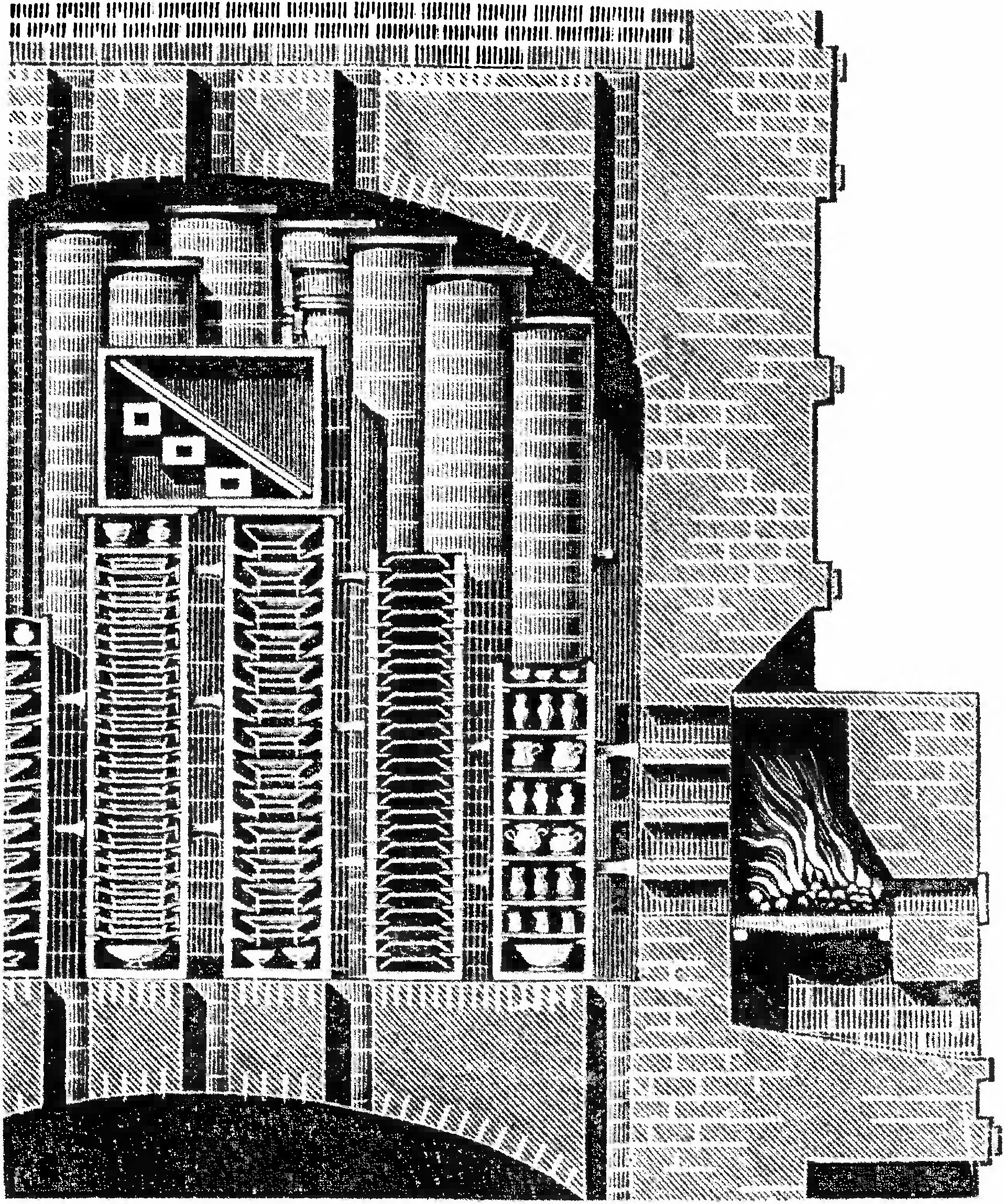

Более просты, но зато менее экономны и хороши для обжига обыкновенные горны с восходящим пламенем, которые часто делают в несколько этажей (рисунок 185). Тепло, уходящее из нижнего этажа, может быть еще дополнительно использовано в верхнем.

Если обжигаются дорогие изделия, то их ставят не прямо в печь, а заключают в особые капсули, защищающие их от копоти и пыли (рисунок 186).

Рисунок 186. Колонки капсулей в печи для обжига фарфора.

Обжиг гончарных изделий может производиться не только в горнах, но и в непрерывно действующих печах, например, в кольцевых печах Гофмана и другие.

Особо ценные и дорогие фарфоровые изделия обжигают в так называемых муфелях, — совершенно закрытых камерах, в которых жар получается не непосредственно от топочных газов, а путем передачи тепла этих газов через стенки муфеля, кругом которых идут дымовые каналы.

Область применения керамиковых изделий очень широка; в промышленности и технике, медицине, в домашнем быту и хозяйственном обиходе, в сельском хозяйстве, в лабораториях, в художественных произведениях, в строительном искусстве и архитектуре,— всюду они занимают почетное и видное место.

Производство и потребление керамических изделий в довоенной России достигало 90—100 000 тонн в год. В нижеприведенной таблице показаны производство, ввоз и потребление керамических изделий в 1912 году в тоннах:

| Наименование изделий | Производство | Ввоз | Потребление |

| Фарфор | 28 400 | 1 855 *) | 64 255 |

| Фаянс | 31 700 | ||

| Гончарная посуда, огне- и кислотоупорные изделия и пр | 645 200 | 57 760 | 702 960 |

| Искусственные строительные камни и черепица | 8 336 000 (2 341 миллионов штук) | 149 370 | 8 485 370 |

| Всего | 9 041 300 | 208 985 | 9 252 585 |

*) Было вывезено 2 300 тонн