> Техника, страница 52 > Керамическое производство

> Техника, страница 52 > Керамическое производство

Керамическое производство

Керамическое производство, ряд отраслей промышленности силикатов, занятых изготовлением весьма разнообразных по применению изделий путем соответствующей подготовки и обработки глин или их смесей с другими природными или искусственными минеральными веществами и последующего обжига заформованного полуфабриката.

Керамич. изделия делятся по признаку строения их материала, или черепа, на два обширных класса. Все изделия с б. или м. грубым, пористым и не всегда однородным черепом с крупно- или тонкозернистым изломом образуют класс А — пористой керамики. Изделия с плотным камневидным черепом с б. или м. гладким, раковистым, матовым или глянцевым изломом, относятся к классу Б — каменной керамики (каменный череп). Оба класса в свою очередь распадаются на группы в зависимости от окраски черепа и от тщательности подготовки и обработки рабочей массы, идущей для изготовления изделий.

Изделия с мало однородным строением черепа, с большей или меньшей окраской его относятся к грубой керамике; изделия с однородным строением, с белым или лишь слабо и равномерно окрашенным черепом и с ровным изломом образуют группу тонкой к е р а м и к и. Классификация керамич. изделий приведена в таблице 1.

Достоинства и качества керамич. изделий оцениваются двояко: по внешним призна кам их и по свойствам черепа. С точки зрения внешних признаков керамич. изделия строительного и вообще технич. назначения должны обладать правильностью свойственной им формы и размерами, отвечающими стандарту или заданию. Изделия танк. керамики кроме того должны отличаться декоративностью и художественной выразительностью. Физическ. и механическ. свойства материала (черепа) приведены в таблице 2.

Таблица 1. — Классификация керамических изделий.

>·

ft

ft

Род продукции

| Основное | Состав и особенности |

| рабочей массы (цифры | |

| сырье | в скобках означают %-ное содержание) |

Класс А — пористого черепа

1. Кирпич обыкновенный (и облицовочный)

2. Кирпич полый, черепица, архитект терракота, облицовочные фасадные плитки и дренажные трубы

3. Гончарная посуда со свинцовой глазурью

4. Майоликовые стенные плитки и печные кафели с эмалевой глазурью (Pb-Sn)

δ. Кирпич стеновой с увеличенной пористостью, уд. в 1,2—1,4

6. То же, максимально пористый, изоляционный, плавающий, уд. в 0,7—0,9

7. Искусственный легковесный шлак (пемза) губчатого строения для «теплого» бетона

1. Шамот

2. Шамотные изделия

3. Кварце-глинистый огнеупорный кирпич

4. Графитовые огнеупорные изделия

5. Динас

6. Магнезитовый огнеупорный кирпич

7. Огнеупорные изделия из муллита, карборунда, корунда, алунда, циркона, наждака

8. Абразионные изделия; режущие и точильные круги и фрезы

Поверхности, легкоплавкие и тугоплавкие глины, жирн. и тощие, дающие после обжига тем-ноокрашенный череп

Огнеупорные материалы, природные и искусственные, с t°m. 1 580—2 400°; частично с высокой твердостью

Глина без или с добавлением песка (10—30)

Глина значительной пластичности и с умеренной усадкой, иногда отощен-ная добавлением песка (10—30) или шамота (5—15), без грубых включений

Глина очень пластич., свободная от грубых включений

Глина с высоким природным содержанием СаС03(до 16) или с добавлением мергеля или мела

Глина с добавлением опилок и трепела (20—30 в общем)

Высокопластич.глинас максим. добавлением трепела (30—50 и больше), опилок (5—10 и больше) и пробкового порошка

Низкоспекающиеся глины, богатые разнородн. плавнями и органическими примесями

Огнеупорные глины, преимущественно с высокой ί° спекания. То же непла-стич. (борович. «сухарь» и «кремневка»)

Шамот (50—90) и пластич. огнеупорная глина

Динасовый бой (40—55), шамот (25—15) и огнеупорная пластич. глина

Графит, иногда частично кокс, шамот (10—25) и огнеупорная глина с каолином (12—40)

Кварцит с добавлением СаО (2,5-3)

Обожженный MgC03, спекающийся за счет содержания в нем Fe303 (Саткин-ский з-д на Урале)

Огнеупоры, материал (90—95) и связка из пластич. глины и щелочных плавней

Корунд, наждак, алундум, карборунд, кварцевый песок (85—95) и связка из огнеупорной или легкоплавкой глины, жидкого стекла, полевого шпата и др.

Обжиг, t°

950—1 020 950—1 050

850—920

850—980

1 120—1 150 1 200—1 400

1 250—1 450 1 300—1 340

750—900

1 410—1 500 1 700

1 410-1 500 1 300—1 340

| Род продукции | Основное сырье | Состав и особенности рабочей массы (цифры в скобках означают %-ное содержание) | Обжиг, ί° | ||

| Класс А — | пористого черепа | Предв. | Глазур. | ||

| < 1. Глиняный фаянс со свинц. | Огнеуп. светло- | Огнеупорная светложгуща- | _ | 900—920 | |

| глазурью, посудный, ку- | или беложгущи- | яся глина. Шамот (10—20) | |||

| старно изготовленный | еся глины, воз- | из боя | |||

| 2. Огнеупорная посуда со | можно низкоспе- | Огнеуп. глина, спекающаяся | 850—920 | 1 230—1 280 | |

| свинцово-оловянной (пли | (50—60), кремень и шамот | ||||

| ей | криолит.) эмалевой гла- | Отмученные као- | (до 40), полевой шпат | ||

| зурью, для приготовле- | лины с мини- | (до 10) | |||

| ния пищи и для стола | мальным содер- | ||||

| жанием Fe2Os и | |||||

| ей | ТЮ2 (0,7—1,0) | ||||

| ft | 3. Фаянс известковый или | Каолин (0—10), светложгу- | 1 060—1 200 | 1 000—1 150 | |

| О | доломитовый со свинцово- | щаяся огнеуп. глина (60— | |||

| - | борной глазурью, посуд- | 45), кварц (30—40), доломит | |||

| G | ный | или мел (20—15) | |||

| ей | 4. Фаянс твердый или шпа- | Каолин (15—30), беложгуща- | 1 280—1 320 | 1 100—1 160 | |

| К | товый, со свинцово-шпа- | яся огнеуп. глина (55—25), | |||

| W | товой глазурью, посуд- | кремень (45—35), полевой | |||

| ный | шпат (7—3), иногда мел или | ||||

| н | мрамор (до 3) | ||||

| 5. То же, со шпатовой гла- | Каолин (20—30), беложгущ. | 815— 900 | 1 250—1 320 | ||

| зурыо, санитарно-технич. | огнеуп. глина (50—30),кре- | ||||

| ванны, умывальники, ра- | мень (45—35), полев. шпат | ||||

| КОВИНЫ и др. | (15—8) и мрамор или MgCO> | ||||

| (0,5-1) | |||||

| Класс Б | —каменного черепа | ||||

| 1. Кирпич мостовой—клин- | Тугопл. и низшей | Глина, иногда песок (10—15) | , 1 130—1 250 | ||

кер, плиты тротуарные

2. Облицовочный клинкер, трубы ° канализационные соляно-глазурные

3. Кирпич кислотоупорный

4. Кислотоупорная заводск. посуда и аппаратура, глазурованная солью или глиной

5. Плитки половые метлахские, сухопрессованные огнеупорности глины и смеси их, плотно спекающиеся без знач. размягчения и с небольшой общей усадкой (8—10). Содержание СаО и MgO должен быть незна-чительн.; содержание Fe203 и R20 возможно высокое

Огнеупорн. глины, богатые R20 и Fe203,пластич. и низко спекающиеся, дающие светло или ярко (п. 2) окрашен, череп

То же, более пластическ. с добавлением отощающе-го материала (15—25)

То же, с добавкой еще полевого шпата (3—5)

Глина (65—80),шамот (10—30). иногда кварц (ю—20), полевой шпат (0—8) или легкоплавкая железистая глина (5—8)

То же, иногда с добавлением красящих окислов

М’Я

gra

К д

1« о® о н «

1 250— 1280

1 180—1 300

«и о 5

1 280—1 350

1 260—1 300

1. Фарфор твердый: посудный, технический и огнеупорный

2. Фарфор мягкий, декоративный (париан, зегер и др.)

Отмуч. каолин и пластич. бело-жгущ. глины с миним.содержанием Fe203,Ti02

Полевые шпаты, спец. фритты, костяная зола и другие стеклообразующие материалы

Каолин (32—43), пластич. бе-ложгущаяся огнеуп. глина (8—15), кварц (22—30) и полевой шпат (20—30)

Каолин и беложгущаяся пластич. глина (вместе 25— 40), кварц (0—50), полевой шпат (28—60) и другие плавни или фритты (О—55)

Предв. Глазур

850—950

1 300—1 530

850—950 1 280—1 300

Восстановительный

Указанные в таблице 2 качества материала •обожженных керамич. изделий обусловливаются в основном следующими технологии, факторами: химии, и минералогии, составом рабочей массы, наличием компонентов, образующих при нагревании легкоплавкие сме-

Т. Э. т. X.

си, степенью измельчения частиц рабочей массы, соотношением количества различных крупностей этих частиц, достаточной высотой и равномерностью обжига всей массы изделия, величиной и характером распределения пор в массе, разницей в величине

4

Таблица 2. ~ II р и м е р н ы е физические

О i QJ

R «

К О л.аО и НГГО н ООД

. в«о о д о R н

С о «S «и о а

^ и о Я

• S 2 __ |=со? ^£: >>

я

I н

« И

О О

Я £<

§ а ю ® о ®*·

^в g

I ! в I I о

05 О

o§5 О

I

* с

I I; Ί I г-1 I

о os I

1155 i I

II I I I I

05 О

ю

UJ

II! II 8 I

I I

1 >1

ООО ООО! со го< о.

SggM

ЬВо»

О^в

<£> I Я ROO

К ЛИ О ϋ

со

05 ю ю сз со со сантиметров оз

I I I I XXI I

СО 03 СО —

оз со со

I I

со

I I I I I I I I I 1 I О I 11 I

κάΗδ

о >>я а « «в а си <о в «-Si.

5 н w со со

§£вЯ 56

i i ni i 0) 5

gggigs

о Н Я Л Л И

я в к

о 2 к ^

оЭ "-Si

С н ГО «

Og g «

оок ·

i С ftri - с- *н я .BsiaS &е!-ё§§£

Sg« в

Uj US l· СТЭ

I I I I I I I I I I I о I I I I

CO 03 05 ч“

со и со CO 05

I I I I I III I I IS I la I I

Ο 03 О О Г-i

I I I I 1 I I I I I I 111 I I I

о- о о- о

| со | ООО оз со t> | ю о о со 00 со со со ю со | 03 | 03

о |

| ю | 1 Т | Сн. | ||

| ю

03 |

ООО со о о гН СО | со о о д о •нн со со Я о 03 ° Ηί« | k

со |

1

ю |

| СО | 03 | со |

i> о о о о о

ООЮЯЮСОт

IMIIIINNIMI I I

О ОЮЮФОЮСОООО оо

О 00 05

О О

05 СО

CD us us СО 05 СО 05 СЗ 05 05

тН О тН тН 05 тН т-С

I Ц1 I I I

05 о О СО 05 со t>

СО 03 со

(NNHK

I Μ·

тН 05 СО С

СО 03 03

I 05 05 I I

II II

ОЗОЗОЗОЗСОСОчНОЗОЗОЗОЗ

1 I I I I ГМ I

Ю -гК U

ОЮЮСО^С^СООт

ОЗОЗОЗОЗСООЗтНОЗОЗОЗСЗ

ι1

5 Ю СО

• и

:Я В

:~3 -V

5го я °

3 3 Η и

Н и ДО

О § О Я

Вдов

«

О a·? О

КЬнО

я

Л* л *

я й

• Л *

. ГО

. S3 a · о о Я>в

g©2

к«й

gs

В 5

о Я Л р,а>

о a BHi

• к · a «

S-g

*s|

я в в

Я Я :В го о 3

ί в в _ а«3

в В Я

к в а

ЯГО • >>Е-«оЯ Н в О В Я ;ГЯ ГО « с· jj ГО Я о

βΟΪΟφΟΟ

го я 2 го во я во$яоая“

< го Я Я Го и го

;им0наме

Θ о я а о а

* го Я н я а к

go 5 Н В а

Ио£

| 03 тН | ю | о | ГН | |

| ff | 9 | ▼н | 9 3. | |

| so | 1 1 So | Т 1 ▼н | 1 j, | « ю 2 о Я |

| О^сГ | еГ | О | оО |

й 3

ГО о

ГО ;Я

я го о а В м о Я S я и

S

Р>»

м

Го о го а £ в Я н в

s«|„

ГО g го а§ а и а и к 2 я

ГО ^ ГО Я В в „ Ящй О о о н ян

ί>»ο о

E-RH

§£§

ГО^О

з“Зя

а§ 1

ГОЙ. ч

И « э «

Ifgs

Ен ГО В

2 в а 2 Я о о й.° 3 В

СН Го >»

о ю -S со

1 11 11111

«в

Оо

ff f ϊ

Я м,

ОО

о о

I

I f

СО 03

o o

I I

f f f

I 1 1

CO 05

°ΐ

03 ю

oO

I I I I I

I 1 II

I i I

I I I

CO 05 ГО1

I I

Jn cl> Hji l6

а

, fls о го ’ о «

ί^Ο1—

s «

Ен Ен оо

<υ л

3° Я о в «

PtH

О О

к я о ГО Я и fci о сК

со о

ТН Т*

тт

00 тН

со со

I f ff f f I I f f

. · «> _ с

-03

® I

f f f f f ff

| R®, | со о | о | со о | 1>

о со |

о ео |

| Оо | о | о | о | о о" | о о |

I I

CO to

_©o_

03 05 тН СО

11

r.

03

eo ю Ю Ю

I I

05 СО

И о 3 Λ

йЗ о о и и

2 Й О я

ГО Л Сн я о 3

О Я

В го Н S и м

R м К

а · оа «О

>50 • >5

W

го г*

SH

го

*7? И

и ГО 2 В « о

’ ® P-SPa

О gei

Р§.

С а

.4 4

— >-«.

•рр И ft

Я ‘-ч

?0° в дд о В о >Я.

• я я д и^йо

070 0

« я

• и

. я я

• я

. о я

• о п

• а «

• Й. о

3

1Ш§.вд ·

Я и fi О ° О о g Е,

Я Ό ~

я S«w

а з

Вра

-О

ЯЗп- -;s“o

Э 3 и ° ί

hr. >«! 2 5 ГО о. и я я

я

ГО. и ГГ <d. Ό ga ° °0 » со О §

ζ х

Ен к В

го -К

я Йн

И О

материалов СССР.

коэфициентов расширения макро- и микрочастиц, образующих керамическ. череп, наличием в составе черепа химич. соединений, непрочно связанных (аморфного Si02 и др.) и (вследствие особенностей минералогии, состава данной рабочей массы или недостаточности обжига ее) легко растворимых.

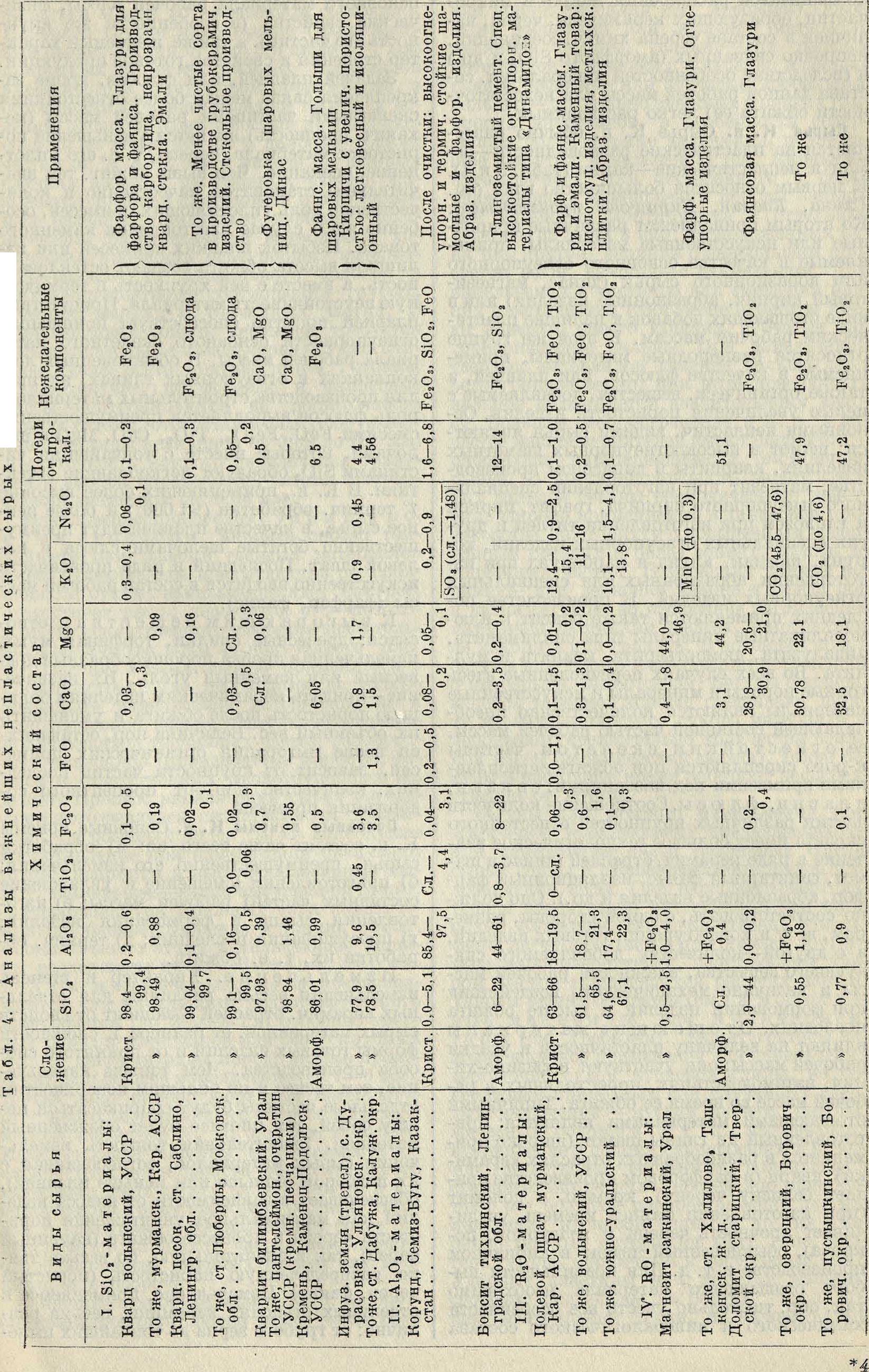

Сырье Н. п. Сырье К. п. обычно разделяется на пластические разновидности—земли и непластические—камни (табл. 3 и 4). К первым относится большинство глин (смотрите Глина, Каолин, Кирпичное производство). Ко вторым принадлежат различные природные или искусственные материалы, применяемые в качестве основного огнеупорного или абразионного сырья (динас, магнезитовый кирпич, абразионные изделия) или в виде отощающих добавок к излишне пластическим рабочим массам. К этой же группе относятся разнородные материалы, применяемые в качестве флюсов, или плавней, а также органическ. вещества, добавляемые с целью увеличения пористости изделия. Основными непластич. видами сырья являются: шамот в высокоогнеупорных шамотных изделиях, кварциты в динасовом производстве, магнезит при изготовлении специального огнеупорного кирпича, графит, циркон и глинозем при изготовлении тиглей и других специальных огнеупорных изделий, корунд, наждак, алунд и карборунд при изготовлении абразионных или специальных огнеупорных изделий. В производстве последних применяются также боксит и алюмосиликатные минералы типа силлиманита, андалузита, дюмортьерита, кианита и муллита. Во всех случаях перечисленные здесь горные породы и минералы и искусственные материалы являются количественно преобладающей составной частью рабочей массы, ее огнестойким скелетом, частицы которого скрепляются при обжиге легкоплавкими примесями под названиями: связки, плавни, флюсы. Соотношение количеств частиц различных крупностей огнестойкого скелета имеет большое технологическое значение в ряде керамич. отраслей (динас и шамот, санитарный фаянс, изоляционный фарфор, абразионные изделия и др.). Оно должно соответствовать, с одной стороны, размерам, весу и конфигурации готовых изделий, а с другой—количеству добавляемого связующего вещества, влажности рабочей массы и величине механического воздействия при формовании изделий и высоте обжига последних. Отощающие материалы влияют на величину пластичности и усадки рабочей массы; они участвуют в физико-хи-мич. взаимодействиях, происходящих в рабочей массе во время ее обжига. Типичными отощающими материалами являются: приготовленный из глины шамот (широко применяется в разнообразных отраслях керамики), кварц (в фарфоровом производстве придает белизну черепу), кремень и доломит (при изготовлении фаянса кремень увеличивает прочность черепа и глазурного покрова), обыкновенный песок в кирпичном производстве и т. д. Для правильности выбора отощающего материала необходимо так. обр. тщательно учесть все особенности химического и минералогического состава основного материала рабочей массы, физические свойства (в особенности же крупность его частиц), а также желаемый характер строения и свойства готовой продукции.

Задачей плавней, или флюсов, кроме закрепления связи между более огнестойкими скелетными частицами рабочей массы (ме-ханич. прочность) является уменьшение пористости материала, черепа, то есть его уплотнение, спекание. Чем выше обншг, тем значительнее становится качественно и количественно роль уплотняющих примесей, особенно же в случае изготовления каменного товара. Избыток плавких примесей или излишняя высота обжига создают остеклован-ность, а вместе с ней хрупкость и термическую неустойчивость материала. Присутствие плавней попутно способствует понижению огнеупорности основного скелетного материала рабочей массы. В обыкновенных легкоплавких и огнеупорных глинах, идущих для производства строительных материалов, роль флюсов выполняется преимущественно смесями FeO, Fe203, Ti02, CaO, MgO и щелочами, которые вместе с тончайшими частицами Si02 образуют легкоплавкие эвтектики. В К. п., применяющих более высокие Г термин, обработки (>1 000°) и более ценное сырье, в качестве плавней идут преимущественно богатые щелочами слюда и полевой шпат. Последний в ряде производств искусственно вводится в состав рабочей массы (фарфор, фаянс).

К выгорающим веществам относятся: древесные опилки, торфяная мука, измельченная пробка,порошкообразный древесный или каменный уголь. Их назначение—придать керамическим изделиям большую пористость после обжига и уменьшить их объёмный вес. Величина пор, остающихся после выгорания органических примесей, зависит от крупности частиц последних, количество пор—от процентного содержания примесей.

Основные приемы К. п. Основные приемы К. п. состоят чаще всего из: а) обработки сырья, преимущественно его измельчения;

б) приготовления (смешение и увлажнение составных частей) рабочей массы; в) изготовления сырца и формования изделий; г) просушивания последних; д) термин, обработки их, то есть обжига.

Измельчение. Характер и степень измельчения весьма различны для отдельных керамич. отраслей и зависят от свойств сырых материалов, от размера и сложности формы готовых изделий и от принятого способа производства. Чем тоньше измельчение, тем теснее и по бблыпим поверхностям отдельные частицы будут соприкасаться между собой, тем плотнее будет обожженный материал. Значительная тонкость измельчения сырых материалов, согласованная с их подбором (больше или меньше плавней), обеспечивает в зависимости от класса изделий как максимальное уничтожение пористости черепа в процессе обжига (каменный череп), так и значительную, но весьма тонко распределенную пористость (пористый череп, фаянс). Измельчение, применяемое в отдельных отраслях керамики, весьма различно: от грубого зерна до тончайших пыле видных частиц, способных длительно удерживаться в воде во взвешенном состоянии. Наиболее грубое измельчение (максимальный размер частиц от 2 до 5 и даже до 7 миллиметров) природных и искусственных материалов имеет место в огнеупорном производстве, в особенности при изготовлении крупных изделий ; однако и здесь в составе рабочей массы должен быть не менее 40—60% наиболее тонких частиц от 1/г до 1/i миллиметров и мельче. В нек-рых случаях избыток пылевидных частиц оказывается вредным для свойств приготовляемых изделий. Наилучшие свойства—механическая, термическая, а возможно и химическая прочность огнеупорных материалов—зависят от правильного подбора в шихте процентного соотношения грубых, средних, мелких и тончайших частиц. В производствах тонкой керамике требуется весьма тщательное измельчение,осуществляемое лучше всего мокрым путем. Готовые, жидко-текучие, фарфоровые и фаянсовые массы контролируются на достаточность помола ситами, отверстия которых пропускают лишь частицы величиной от 0,08 до 0,1 миллиметров. Достаточность мокрого измельчения глазурей и эмалей определяется ситами с отверстиями диаметром ок. 0,06 миллиметров.

Измельчение производят сухим или м о-крым способом. Мокрый способ тончайшего измельчения твердых материалов имеет существенное преимущество по сравнению с сухим: измельчение идет быстрее, отсутствует пыль; недостаток его—необходимость искусственного, удаления значительного количества воды из полученного шлама; поэтому мокрый способ применяется в производствах, где необходимы не только тончайшее измельчение материалов, но и одновременное, весьма тщательное смешение получающихся тончайших частиц разнородных минералов (производства фарфора, фаянса и ответственных кислотоупорных изделий). Процесс измельчения сырья определяется его физическ. свойствами (смотрите Дробление). Из обычных видов сырья наибольшее сопротивление при измельчении оказывают кварц, кварциты и высокообожженный шамот, наименьшее—куски высушенной глины.

Различают три основных вида измельчения: дробление, зернение и тонкий помол. Соответственно этому измельчающие машины разделяются на дробители, зерните ли и мельницы. Первые предназначаются для начального, подготовительного измельчения (до 2х/2—6 см) особенно твердых пород и материалов или особо крупных кусков менее твердых пород; вторые производят дальнейшее измельчение (до 1—6 миллиметров); третьи дают порошкообразный материал— от тонкого до тончайшего с преобладающей массой частиц от 0,1 до 0,01 миллиметров и мельче. Измельчающие машины в зависимости от их конструкции и свойств обрабатываемого материала дают шихту непостоянного и неоднородного гранулометрии. состава; твердые и нехрупкие материалы дают более однородное по крупности частиц измельчение с преобладанием крупных частиц над мелкими, и наоборот.

Типичными дробителями в К. п. являются камнедробилки Блека и все чаще при меняющиеся в настоящее время кегельные или конич. дробилки (смотрите Дробилки). Обычными машинами для зернения материала являются вальцы: гладкие—для твердых материалов и невязких, умеренно влажных глин и рифленые или зубчатые (дробильные вальцы)—для сильно влажных и вязких глинистых материалов, в особенности содержащих более твердые включения, подлежащие попутно измельчению (смотрите Кирпичное производство). Для постепенного и более равномерного измельчения породы вальцовые установки монтируются в отдельные агрегаты из 2 или 3 пар, расположенных одна над другой, верхняя с наибольшим просветом щели, нижняя—с наименьшим. Для измельчения и частично для смешения вязких пластических глин такие агрегаты имеют наверху, вместо гладких, зубчатые или груборифленые вальцы. При измельчении твердых материалов гладкие вальцы дают острогранное зерно; при этом поверхность вальцов подвергается значительному износу. Большое распространение в К. п. в качестве машин-зернителей имеют бегуны (смотрите), работающие как периодически, так и непрерывно. В противоположность работе гладких вальцов бегуны периодического действия, широко применяемые в динасовом производстве, дают шихту с повышенным содержанием средних и более тонких, вплоть до тончайших частиц. В отраслях тонкой керамики при зернении кварца и шпата под и катки бегунов, во избежание загрязнения материала частицами железа, изготовляют из кварцита или гранита. В новейшее время бегуны для сухого измельчения устраивают с непрерывн. самоотсевом. Бегуны с вращающейся тарелкой хорошо смешивают шихту из грубозернистого сухого материала и небольшого сравнительно количества влажной массы (керамическая связка). Такие бегуны в настоящее время работают непосредственно от мотора.

Бегуны для мокрого измельчения (смотрите Кирпичное производство) предназначаются для переработки смеси различных сортов сырой глины и отощающих материалов при добавлении воды. Они перерабатывают материал значительно интенсивнее, чем вальцовые установки. Большая степень измельчения легче достигается при помощи другого типа машин-зернителей, действующих ударом быстро вращающихся рабочих частей. Таковы дезинтеграторы (смотрите) и молотковые мельницы, или пульверизаторы (см .Дробилки). Дезинтеграторы находят широкое применение для измельчения достаточно сухой кусковой глины, не содержащей природных или случайных твердых включений — кусков пирита, кварца, железных обломков и т. д., вызывающих искривление и поломку вращающихся штифтов. Молотковые зернители, появившиеся сравнительно недавно, постепенно приобретают все большее распространение для измельчения кусковой глины и других умеренно твердых материалов (мел, гипс, мергель, уголь, кирпичный и черепичный бой). Ударные пластины или молотки машины свободно подвешены на болтах, скрепляющих центральные диски, и, находясь под действием центробежной силы, принимают во время работы машины радиальное положение. В случае износа они легко сменяются. Степень измельчения материала регулируется величиной щелей (3—25 миллиметров) в колосниковой решетке, перекрывающей выходное отверстие. Производительность машины колеблется от 1,5 до 15 т/ч и выше при 800—1 600 об/мин.

Машины тонкого и тончайшего помола, применяемые в К. п., весьма разнообразны. Сюда относятся еще сравнительно недавно имевшие значительное распространение жерновые устройства, более современные и наиболее распространенные кольцевые мельницы, а также многообразные шаровые и трубомельницы различных систем, работающие с самоотсевом или в соединении с новейшими отвевающими воздушными устройствами. Кольцевые мельницы применяются с особенным успехом для измельчения материалов более хрупких, умеренной или средней твердости. При измельчении очень твердых материалов, например кварцитов, они дают уже более грубый порошкообразный продукт. Шаровые мельницы (смотрите) широко используются для сухого измельчения шамота и высушенной глины, шлаков, гипса и других материалов средней и малой твердости. В тонкой керамике применяются шаровые мельницы периодич. действия для мокрого помола; рабочее пространство их выкладывается кварцитовыми или фарфоровыми камнями и плитами; взамен стальных шаров применяются кремневые голыши. Трубомельницы,одновременно выполняющие работу перемешивания измельчаемого материала, применяются преимущественно при изготовлении каменного товара: облицовочных и кислотоупорных изделий, дренажных и канализационных труб. Применение их весьма целесообразно при массовом изготовлении достаточно тонкого помола кварца, шпата, пегматита и т. д. В последнем случае трубомельницы должны снабжаться также защитной футеровкой. В последнее время в К. п. начали применять конич. мельницы Гардинга.

Разделениепо крупности. Обеспечение достаточной степени измельчения м. б. осуществлено тремя способами: 1) измельчающая машина имеет контрольное устройство в качестве нераздельно связанной с ней детали (шаровая мельница Альзин-га, дезинтегратор «Кратер» и др.), 2) измельченный материал направляется на устанавливаемое отдельно вслед за зернителем или мельницей вращающееся, качающееся или вибрирующее контрольное, ситовое устройство и 3) измельчающая машина ставится в определенные условия работы (однородность сырья, постоянство питания и количества оборотов и т. д.), которые проверяются периодическим просеиванием отдельных проб (например трубомельница). В новейшее время для отделения наиболее тонких частиц помола применяются также специальные устройства, сепараторы и эксгаустеры, работа которых основывается на разделении по крупности в потоке воздуха.

В К. п. применяются три вида ситовых устройств, а) Плоские сотрясаю щиеся сита, устанавливаемые у выходных отверстий измельчающих машин, служат для отделения крупных частиц от основной массы удовлетворительно измельченного материала. Они применяются в качестве контрольных сит как при сухом, так и при мокром способах измельчения, б) Вращающиеся цилиндрические, конические или многогранные ситовые устройства обычного типа. Удлиненные конструкции их применяют для фракционирования грубого помола при производстве огнеупорных и абразионных материалов. в) «Вибрационные» сита в отличие от плоских сит имеют значительно увеличенный наклон и ббльшую рабочую поверхность. По сравнению с вращающимися вибрационные сита требуют меньше места, расходуют меньше силы и дольше служат без ремонта. Вращающиеся и вибрационные сита, в особенности предназначенные для фракционирования помола, устанавливают обычно выше измельчающего агрегата, обусловливая этим возможность «кругового» процесса измельчения. В случае необходимости выделить из помола наиболее тонкие пылевидные фракции частиц выгоднее применение устройств, работающих по принципу воздушного отмучивания.Таковы воздушные или ветряные сепараторы фирмы Gebr. Pfeiffer, Ateliers d’Arlod и др., а также эксгаустерные устройства с пылеотдеяительной камерой «Циклон».

Приготовление рабочей мас-с ы. Сырые материалы по измельчении подвергаются тщательному смешению для придания им в необходимой степени физич. однородности. Тщательность и полнота смешения частиц часто весьма разнородных материалов имеет, подобно процессу измельчения, чрезвычайно важное значение для развития физико-химическ. явлений при последующей термич. обработке массы. Чем тщательнее произведено смешение этих разнородных по химич. составу, по величине, по уд. в частиц минералов, тем однороднее но массе и по свойствам получится готовый продукт. Существуют три наиболее часто применяемых способа смешения: сухое, пластическое и мокрое смешение. При сухом способе производится смешение измельченных материалов в порошкообразном состоянии, для чего необходима предварительная сушка всего сырья или части его, которая поступает на з-д во влажном состоянии. Необходимый для образования рабочей массы минимум влаги добавляется уже во время или после смешения или обеспечивается неполным просушиванием сырья. Все составные материалы должен быть в одинаковом порошкообразном, достаточно сухом состоянии, иначе будет неизбежно слипание частиц, образование комков и катышков. Этот способ смешения до самого последнего времени имел лишь сравнительно ограниченное применение при изготовлении путем прессования облицовочных изделий: половых плиток метлахского типа, фаянсовых стенных плиток, огнеупорных шамотных материалов и др. Основными сырыми материалами рабочей массы являются здесь обычно глины и, в меньшем количестве, тонко измельченный шамот, шпат, иногда шлаки или при родные богатые щелочами камни типа базальтов и т. д. Частично способ сухого смешения находит применение в тонкой керамике, когда оказывается возможным формование изделий посредством штампования при давлении в 25—50 килограмм/см2 и больше. В таких случаях к рабочей смеси добавляется во время процесса смешения или после него от 8 до 12% воды или иной жидкости (керосина ит.д.). Сухое перемешивание м. б. периодическим или непрерывным. В первом случае оно осуществляется при помощи вращающихся барабанных смесителей или мялок-мешалок системы Вернера и Пфлей-дерера (смотрите Глиномятка). Во втором случае применяются горизонтальные корытные гли-номятки ординарного или двойного действия и шнековые устройства. При механич. сухом смешении разнородных измельченных материалов скорости вращательного движения механизмов не должен быть слишком большими, иначе смешение, вследствие неизбежной тенденции частиц распределяться по величине и уд. в., не будет полным и равномерным. Пластическое смешение рабочей массы применяется преимущественно во всех отраслях грубой керамики. Важнейшими машинами этого способа являются различного вида глиномятки и перегонный ленточный пресс. Если материал был измельчен сухим способом (порошкообразный), то смешение идет одновременно с увлажнением. Свежедобытые природновлажные, жирные (вязкие) и тощие (рыхлые) кусковые глины, применяемые для изготовления обыкновенного кирпича, черепицы и родственных им изделий, дополнительно увлажняются и смешиваются с песком и, реже, с соответствующим шамотом в глиномятках после предварительной переработки материала на рифленых или гладких вальцах или на мокрых бегунах. Рабочая масса, подготовленная глиномяткой, поступает для дополнительной обработки чаще всего на горизонтальный ленточный перегонный пресс, к-рый выжимает ее под нек-рым давлением в виде непрерывного бесконечн. пласта (ленты) сечением, соответствующим выходному отверстью пресса. Смешение мокрым п у-т е м (при избытке воды) находит обширное применение в промышленности тонкой керамики. Ценность его заключается в том, что он, по сравнению с предыдущими способами, гарантирует наибольшую однородность смешения тончайших частиц материалов. Операция мокрого смешения сырых материалов состоит в длительном взбалтывании смеси кусков сырых или сухих глинистых и порошкообразных каменных (шпат, кварц, кремень) материалов в воде, одновременно размачивающей глину, разлагающей ее агрегаты на тончайшие отдельности и смешивающей последние с частицами других предварительно измельченных компонентов. В результате этой операции, производимой в мешалках-«болтушках», получается б. или м. жидкая текучая масса, так называется шлам, или сырая масса.

Каждый из способов смешения обладает как крупными достоинствами, так и существенными недостатками. Поэтому выбор и применение их в каждом отдельном случае должен быть тщательно взвешены. Как правило, первые два способа являются более дешевыми в производстве по сравнению с третьим способом (удаление большого количества воды), к-рый обеспечивает однако однородность и полноту смешения. На практике не всегда применяют указанные способы смешения в чистом виде: нередко оказывается экономически более выгодным и технически целесообразным их комбинирование.

Формование изделий. Чрезвычайное разнообразие форм, размеров, видов применения и свойств готовых изделий, с одной стороны, и разнородность состава и состояния рабочих масс, с другой, обусловливают

существование также трех основных способов формования керамич. изделий: пластического, сухого или полусухого и мокрого.

Пластический спосо б—самый старый и наиболее распространенный способ формования изделий из тестообразной значительно увлажненной массы. Сырцовые изделия, заформованные этим способом, дают при высушивании увеличенную усадку, доходящую до 10 и больше % (лин. разм.), вследствие чего при быстрой сушке изделия могут легко деформироваться и растрескиваться. При этом способе используется полностью самое ценное технологии. свойство глины— ее пластичность в увлажненном состоянии.

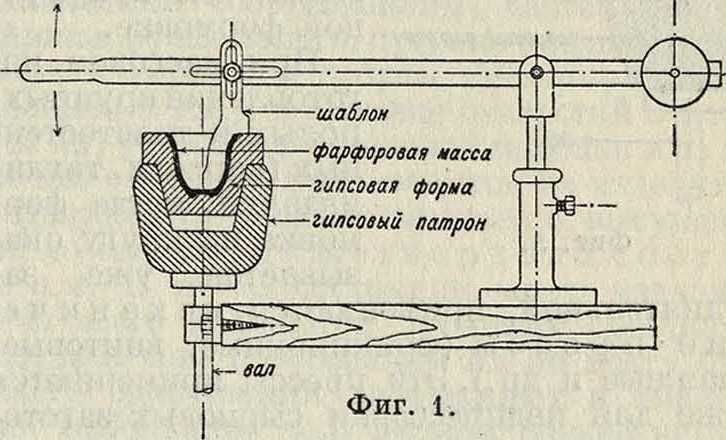

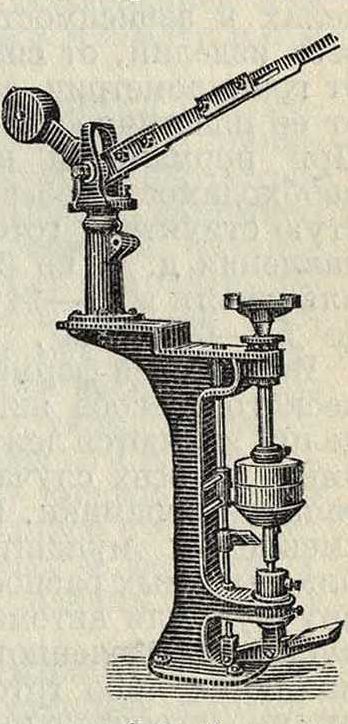

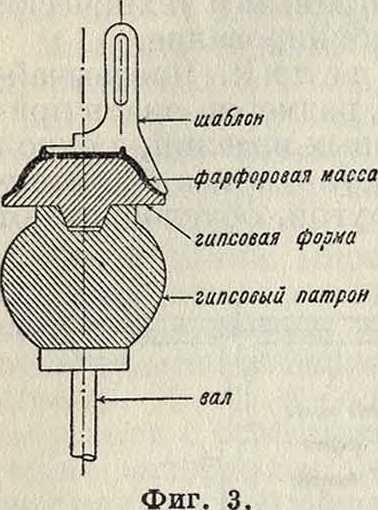

Тестообразная рабочая масса легко поддается формованию не только при помощи машин, но и вручную на гончарном кругу или путем набивания в специальные деревянные и другие формы. Для массового же изготовления изделий на том же гончарном кругу применяется шаблонная ф о р м о в-ка в гипсовых формах. Шаблон представляет собою фигурную ленную в соответствии с внутренним или наружным контуром формуемого изделия и закрепляемую в особом рычажн. устройстве— шаблонодЬржателе, к-рый устанавливается на столе гончарного станка (фигура 1). Иногда применяются приводные формовочные станки с шаблонодержателями (фигура 2). На шпинделе гончарного круга при этом закрепляют

Фигура 2.

пластинку, заготов-

гипсовую форму, приготовленную с учетом очертаний и усадки будущего изделия. Она может иметь или углубления (фигура 1), если изготовляется полый предмет (чашка, миска), или выпуклый рельеф (фигура 3), если изделие имеет плоскую форму (блюдце, тарелка). Т. о. каждый раз в образовании наповерхности изделия участвуют одновременно гипсовая форма и шаблон. Производительность труда и точность размеров изделий при таком способе значительно выше, чем при ручной формовке.

При массовом изготовлении крупных, полых и толстостенных (капсели, тигли) изделий, когда формовка на кругу оказывается уже затруднительной, применяются механические п р е с с ы (фрикционные, винтовые, рычажные и др.). Эти прессы применяются также для подпрессовки сырцовых заготовок, «валюшек», получаемых путем ленточного прессования. Задачей подпрессовки является придание сырцовым изделиям большей правильности формы, четкости ребер и углов и нанесение заводского клейма или марки. Подобные прессы работают периодически или непрерывно, автоматически. Их рабочая часть состоит из прессовой коробки с подвижным дном и поршня с матрицей. Кусок массы, чаще всего слегка подвяленной, помещают в коробку и запрессовывают в ней. Необходимая величина прессового давления изменяется в широких пределах в зависимости от рода, величины и веса изделий, от сплошности их материала, от гранулометрич. состава массы и особенно от ее пластичности и степени увлажнения. При нормальной влажности (18—20%) и необходимости обеспечить обычную пористую структуру готовым изделиям величина давления должен быть не более 15—30 килограмм/см2; при влажности в 12—14% давление повышается до 50—60 к г/см“.

Важнейшей формовочн. машиной пластического способа изготовления керамич. изделий являются ленточные прессы, применяемые во всех случаях изготовления строительной керамики. В зависимости от формы сменяемых мундштуков можно получать пласты самых разнообразных сечений; пласт вручную или автоматически разрезается на куски определенного размера. Эти куски являются либо готовыми сырцовыми изделиями (строительный кирпич, плоская черепица, дренажные трубы, подовые плиты, специальные полые камни «Hourdis» и др.), нуждающимися лишь в сушке и обжиге, либо служат полуфабрикатом, который должен получить дальнейшую наружную отделку (канализационные трубы, литниковые бруски, огнеупорные трубки из фарфора и т. д.), подвергнуться прессовке с целью получения иной определенной формы (капсели, тигли, пробки) или дополнительной под прессовке (шамотный кирпич, фасонные изделия, кафели, марсельская черепица ит.д.). Ленточные прессы чаще всего применяются в производствах грубой керамики, где соприкосновение рабочей массы с железом машины не опасно в смысле загрязнения ее ржавчиной (смотрите Кирпичное производство). Для изготовления канализационных, дренажных и кислотоупорных труб крупного размера применяются вертикальные ленточные прессы.

При сухом способе формования содержание влаги в зависимости от тонкости частиц и пластичности массы колеблется в пределах от 2 до 8—10%, вследствие чего формование изделий требует значительного· прессового давления. При полусухом формовании влажность повышается до 12—14%, давление же соответственно понижается. Формование осуществляется путем набивания массы в деревянные или ме-таллич. формы вручную (деревянным молотком) или пневматическим трамбованием. При сухом способе предварительная сушка сырцовых изделий перед обжигом является излишней, при полусухом—необходимой, причем воздушная и огневая усадка изделий значительно меньше, чем при пластич. способе. Сухопрессованные сырцовые изделия из богатых Si02 масс дают даже некоторое увеличение объёма, а при шамотных—лишь сравнительно незначительное уменьшение размеров. Сухой способ формования применяется в фарфоровом производстве при штамповании электротехнич. установочных изделий (штепсели, выключатели, розетки и др.), а также при изготовлении некоторых видов облицовочных строительных материалов, например метлахских половых плиток и более крупных тротуарных плит. Давление прессования составляет в этих производствах от 150 до 300 килограмм/см2 в зависимости от степени измельчения и увлажнения рабочей массы и от желаемой плотности черепа готовых изделий. В последнее время сухое прессование вводят при изготовлении огнеупорных материалов и изделий тонкой керамики. Преимущества сухого способа значительны, и его применение взамен мокрого пластического способа во многих случаях обещает значительное упрощение и удешевление производства. Однако спрессованный под большим давлением из обычной влажной глины строительный кирпич (способы изготовления Дорстена и Тиглера) получает уменьшенную пористость и становится, следовательно, более теплопроводным и тяжелым. Огнеупорный кирпич, шамотный или динасовый,приобретая более плотную структуру! становится термически менее прочным. Эти трудности путем соответствующего подбора сырья, рецептуры рабочей массы и приемов производства могут быть преодолены. Полусухое формование применяется: при изготовлении шамотных (большого размера фасонных изделий, например брусьев для ванных печей), динасовых и абразионных изделий, при формовании из огнеупорной глины валюшек для обжига их на шамот ит.д. Указанный способ наиболее выгоден при обработке умеренно влажных от природы глинистых масс. ружной и внутренней

Мокрый способ формования, литье, известен в тонкой керамике с конца 18 в Рабочая масса, применяемая для формования отливкой, приготовляется путем отстаивания и удаления излишка воды из керамической массы, приготовленной мокрым измельчением и смешением, или путем разбалтывания с водой вылежавшейся тестообразной массы до получения густой умеренно вязкой жидкости. Этими обоими способами пользуются обычно в фарфоровом и фаянсовом производствах. При изготовлении грубошамотных отливочных масс выгоднее применять сухое смешение составных частей массы с последующим разведением, получаемой шихты водой; излишнее количество последней вызывает слишком большую усадку отлитых изделий, увеличивает способность их к деформации при сушке и износ гипсовых форм. Понижение процентного содержания воды достигается добавлением к рабочей массе щелочи, чаще всего кальцинированной соды, в количестве от 0,2 до 0,4% от веса взятой воды для тонких масс и до 1,0% для грубошамотных. Кроме соды добавляется иногда NaOH, поташ, растворимое стекло и тонко измельченные стеклообразные фритты, богатые щелочами. Разжижающее действие оказывают также мыло, дубильная и гумусовая кислоты. Лучше всего поддаются разжижению отощенные кера-мич. массы, содержащие отмученный каолин, измельченный бисквитный череп и тому подобное. примеси. Эти массы дают сравнительно небольшую усадку, легко отстают от гипсовой формы и без осложнений высыхают. Трудности разжижения керамич. массы возрастают с увеличением крупности частиц шамота, стремящихся осесть на дно даже из сравнительно густой и вязкой суспензии. В этом случае разжижающее действие щелочи м. б. усилено добавлением гумуса. Слабые концентрации растворов щелочей в настоящем случае уменьшают пластичность глины, тогда как добавка коллоидов (таннин, крахмальный клейстер, декстрин и т. д.) ее увеличивает. Ф. Форстер объясняет явление разжижения глины в присутствии щелочей тем, что отрицательно заряженные ионы ОН электростатически расталкивают одинаково с ними заряженные частицы глинистого материала, вследствие чего последние оказываются разделенными водяной пленкой, обеспечивающей им значительную подвижность, а всей массе—текучесть. Опыт показывает, что каждая глина требует для своего разжижения определенного количества щелочи. Избыток последней или нейтрализация массы добавлением кислоты оказывает обратное действие—масса густеет, становится более вязкой и теряет свою подвижность.

Отливка изделий производится в полых гипсовых формах, наполняемых до краев приготовленной массой. Пористые стенки формы впитывают влагу массы, которая вследствие этого, густея, оседает по внутренней поверхности формы и образует равномерный сплошной слой материала стенок будущего изделия; когда толщина этого слоя становится достаточной, остальная жидкая масса выливается. Через некоторое время сформованное тело отстает от стенок формы.

Толстостенные огнеупорные, кислотоупорные и фаянсовые изделия (ванны, баки, стеклоплавильные горшки и т. д.) отливаются в массивных гипсовых формах, иногда состоящих из двух частей: наружной полой и массивной внутренней (керн). Преимущества формования отливкой перед другими способами—быстрота и простота изготовления изделий и однородность строения черепа в смысле минералогического состава и механического уплотнения.

Отделка сформованных керамич. изделий состоит в обрезке их для соблюдения точных размеров, приставке выпуклых, опущенных при формовании по тем или иным техническим соображениям, частей (носик чайника, ручка чашки, пуговка крышки, крановые и горловые тубусы кислотоупорных баллонов и т.д.), в вырезке отверстий в корпусе их, устройстве винтовой нарезки и т. д. Все эти операции производятся на изделиях предварительно подвяленных, то есть высушенных до так называемым кожетвердого состояния. В таком состоянии части изделий легче всего поддаются прочному сращиванию, для чего поверхности их по месту будущего сращивания разрыхляют и смазывают небольшим количеством разведенного в воде того же глиняного материала. Фарфоровые и фаянсовые изделия после просушивания протираются наждачной или песчаной бумагой для уничтожения неровностей, остающихся после формования в гипсовых формах. В грубой керамике наибольшее значение отделка имеет при производстве труб и кислотоупорных изделий.

С у ш к а в той или иной форме производится в каждом К. п. с целью удаления излишней влаги из сырых материалов или сырцовых изделий, приготовляемых полусухим или пластическим формованием или литьем (смотрите Сушка в керамическом производстве).

Глазурование применяется преимущественно в тонкой керамике. При производстве строительных материалов оно встречается лишь в отдельных случаях, например при изготовлении печных кафелей, облицовочных пустотелых фасонных кирпичей, декоративной черепицы, стенных плиток, кислотоупорных изделий, газовых реторт, изредка шамотных изделий. Все изделия строительного назначения глазуруются после достаточного высушивания без утильного обжига путем погружения на короткое время в густо разведенную глазурную суспензию. О глазуровании фарфоровых и фаянсовых изделий и способах приготовления глазурей см. Глазури.

Подглазурная живопись. Фаянсовые изделия, включая стенные плитки, декорируются преимущественно подглазурной живописью специальными керамическ. красками (преимущественно окислы металлов) по утильному или, рейсе, по необожженному черепу. Краски должны обладать высокой кроющей способностью, не должны отставать от черепа или давать трещин и не должны растворяться в вышележащем глазурном покрове во время его расплавления.

Обжиг керамических изделий. Изделия и материалы строительного назна чения обжигаются обычно один раз, независимо от того, имеют ли они глазурный покров или нет. В производстве тонкой керамики применяется двукратный, а в случае надглазурной живописи (муфельными красками) трехкратный обжиг изделий. Основы процесса термической обработки см. Обжиг в керамическом производстве.

В виду сложности процессов в К. п. необходимо постоянное и систематическое наблюдение заводской лаборатории за каждым звеном производственного процесса.

См. Спр. ТЭ, т. III, стр. 196-208, 218—232.

Данные по экономике К. п. см. Изразцы, Кирпичное производство, Фарфоровое производство, Фаянсовое производство.

Лит.: Л е-Ш ателье А., Кремнезем и силикаты. Л., 1927; «Годовой обзор минер, ресурсов СССР за 1926/27», Л., 1928; Будников П., Керамическая технология, Харьков, 1927; «Керамика и стекло», М., с 1925; «МС», с 1926; «СП», с 1923; «Строит, материалы», М., с 1920; «Труды Гос. исследов. керамич. ин-та», М.; «Труды Гос. эксперта. ин-та силикатов», М.; E i t e 1 W„ Physikalische Chemie d. Silikate, Lpz., 1929; R i e k e R., Die Arbeitsmethoden d. Sili katchemie. Brschw., 1923; Sosm an R., The Properties of Silica, N. Y. 1927; Wilson Η., Ceramics, Clay Technology, New York, 1927; Bauer E., Keramik, Dresden, 1923; Searle A., The Ceramic Industries Pocket-Book, L„ 1920; Searle A., The Clayworker’s Handbook, L., 1.921; Searle A., The Natural History of Clay, Cambridge, 1912; Y a k о G., Keramische Materialkunde, Dresden, 1928; N i eder-leuthner R., Unbildsame Rohstoffe keramischer Massen, W., 1928; Ries H., Clay Occurence Properties a. Uses, New York, 1927; Brogniart A., Traitd des arts ciramiques, P., 1877; К e r 1 B., Hand-buch d. gesamten Tonwarenindustrie, Brschw., 1907; H echt H. Lehrbuch d. Keramik. W.—Lpz., 1923; P u k a 1 1 W., Grundziige der Keramik, Koburg, 1922; Singer F., Die Keramik im Dienste v. Industrie u. Yolkswirtschaft, Braunschweig, 1923; Blanc E„ Tecbnologie des concasseurs, broyers et tamiseurs, Paris—Liege, 1924; Berdel E., Einfaches ehemi-sches Praktikum fur Keramiker, T. 1—4, Koburg, 1926; Bollenbach H., Beispiele zur Berechnung keramischer Massen und Glasuren, Halle a/S., 1911; P u-k a 11 W., Keramisches Rechnen auf chemischer Grund-lage an Beispielen erlautert, Breslau, 1927; Kristall-glasuren. Koburg. 1911; Solon M„ Ceramic Literature. London, 1910; irachliteratur-Verzeichnis fur Tonindustrie. Berlin, 1929; Fachliteratur «Spreehsaal», Koburg, 1928; Bollenbach H„ Laboratoriums-buch f. die Tonindustrie, Halle a/S., 1928; «Tonindu-strie-Zeitung». B., ab 1877; «Keramische Rundschau», B., ab 1893; «Spreehsaal», Koburg, ab 1868; «Berichte d. Deutschen keramischen Gesellschaft», B., ab 1922; «British Clayworker», L.; «Transactions of the English Ceramic Society», Stoke-on-Trent; «Transactions of the American Ceramic Society», Ohio; «Brick and Clay Record», Chicago; «The Clayworker», Indianapolis; «Technologic Papers of the Bureau of Standards», Wsh.; «La Cdramique», P. В. Юрганов.