> Техника, страница 52 > Кирпичное производство

> Техника, страница 52 > Кирпичное производство

Кирпичное производство

Кирпичное производство, относится к группе керамическ. производств, изделия которых характеризуются сильно пористым окрашенным черепом и грубым землистым изломом. В эту группу входят не только обыкновенный строительный кирпич, но и кровельная черепица, дренажные трубы, архитектурная терракота, полый и пористый кирпич.

Виды и сорта кирпича. Обыкновенный строительный, или красный, кирпич получается путем обжига «сырца», сформованного из глины или из ее смеси с песком. Важнейшими свойствами кирпича как строительного материала являются: правильность формы и размеров, механич. прочность, морозостойкость и малая теплопроводность. Кирпич не должен иметь трещин, которые могли бы способствовать его разлому. В зависимости от степени обжига получаются 4 сорта кирпича из одного и того же сырца: при недожоге— алый с большою пористостью и сравнительно малой механическ. прочностью и морозостойкостью; при нормальном обжиге— красный обыкновенный кирпич со средними величинами пористости, механич. прочности и морозостойкости; при повышенном обжиге — облицовочный кирпич умеренной пористости и значительной механич. прочности; при обжиге до спекания—к л и н-керный кирпич (смотрите Клинкер). В условиях обыкновенного обжига часть кирпича, находящаяся вблизи топок и подвергающаяся поэтому высокому обжигу до размягчения, сильно деформируется под тяжестью вышележащих рядов насадки. Получающийся при этом кирпич носит название ж ел е з-н я к а. Современная стандартная классификация, принятая в Европе и США, различает следующие 4 рыночных сорта кирпича: 1) сильно спекшийся кирпич—клинкер или железняк, 2) крепко обожженный, или облицовочный кирпич; 3) обыкновенный стенной кирпич I сорта и 4) слабо обожженный стенной кирпич II сорта. Подобное разделение сортов кирпича предполагается ввести и в СССР при пересмотре существующего стандарта ОСТ 101.

Облицовочный кирпич в большинстве случаев применяется для одежды наружных частей зданий и инженерных сооружений (в этом случае они не защищаются штукатуркой) и для особо ответственных внутренних частей зданий. Он служит также для устройства полов в заводских помещениях, для выстилки тротуаров и пешеходных дорожек во дворах и тому подобное. Стенной кирпич I сорта применяется для кладки наружных стен под штукатурку их, а также для внутренних частей зданий, несущих повышенную нагрузку. Стенной кирпич II сорта применяется для заполнения стенных проемов каркасных сооружений, для кладки на извести или по глине стен неответственных и некрупных построек, а также для кладки обогревательных печей, за исключением их топочных пространств. Для кладки выступающих наружу частей стен, карнизов, пилястров, поясков ит. д., хотя бы и под штукатурку, этот сорт кирпича не допускается. Кирпич пережженный (железняк) может применяться в качестве водонепроницаемых облицовок в подземных или подвальных частях сооружений, в канализационных устройствах и т. д. Кирпич с опасными для механической прочности трещинами и половняк находят применение только для совершенно неответственных частей, например для отепления черных полов и чердаков (смазка), для перегородок, не несущих нагрузки, для устройства посте ли подвыстилку полов из облицовочн. или клинкерного кирпича, для бучения фундаментов и т. д.

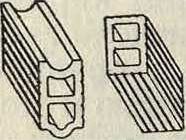

Специальные виды кирпича. Полый, или пустотелый, кирпич (фигура 1) при-

меняется для выкладки стен и проемов, не несущих ответственной нагрузки, для междуэтажных перекрытий, для декоративной облицовки зданий, для выкладки карнизов, оконных и дверных выступов и т. д.Главнейшие преимущества этого вида кирпича по сравнению с обычным кирпичом заключаются в его малом весе, большей прочности и в лучшей тепловой и звуковой изоляции. Для дымовых труб или вентиляц. каналов

Фигура 1.

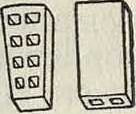

изготовляются специальные фасонные кирпичи крупных размеров. Полый кирпич под названием «Hou-rdis» достигает 1 jh длины и имеет несколько (2—8 и больше) каналов в один или в два ряда (фигура 2). Толщина стенок таких камней составляет 6—7 миллиметров.

Пористый, или легковесный, кирпич отличается малым кажущимся уд. в., к-рый м. б. даже меньше 1,0. Он применяется для заполнения фахверка, каркасных железобетонных сооружений, для звуконепроницаемых тонких и легких перегородок и т. д., а также во всех случаях, когда требуется максимальная теплоизоляция. Он изготовляется из смесей глины с органич. тонко измельченными выгорающими добавками, как то: древесными опилками, порошкообразным углем, коксом, торфом, а также трепелом (смотрите Трепел). Пористый, легковесный кирпич изготовляется в размерах обычного кирпича или же в виде специальных фасонных камней, плит и т. д.

Физические свойства кирпича. Уд. в обыкновенного красного кирпича составляет 2,4—2,6; объёмн. в.—1,75—2,0 г/см3. Вес кирпича стандартного размера 250 х 120 х 65 миллиметров составляет 3,5—3,9 «г; вес кирпича старого формата, 6хЗх1,5 вершка,—около 4,0 килограмм. В 1 м3 стенной кладки помещается ок. 400 штук стандартного кирпича. Теплоемкость красного кирпича при 17—100° составляет, по данным Ф. Зингера, 0,189—0,244. Теплопроводность приведена в таблице 1, стандартные свойства—в табл. 2.

Таблица 1. — Теплопроводность различных видов кирпича.

| Теплопроводность | |||

| Наименование кирпича | Кажу щийся | при (“ | Calx^t |

| УД· В. | Л1гхчас х°С | ||

| Красный кирпич, | |||

| 1 350°. | 1,788 | 50 | 0,53 |

| Красный кирпич, | |||

| соверш. сухой. | 1, 62 | 0 | 0,41 |

| Красный кирпич, | |||

| влашн. 1,8%. | 1,62 | 0 | 0,82 |

| Кирпичная клад- | |||

| ка, совершенно | 1,85 | ί 20 | 0,349 |

| сухая.

Кирпич, сильно |

{ 47 | 0,382 | |

| пористын. | 0,81 | 20 | 0,17 |

Сырье кирпичного производства. Основным сырьем К. п. служат обыкновенные поверхностные глины (смотрите Глина). Они отличаются легкоплавкостью, неоднородностью отдельных слоев, часто содержат различные грубые включения и после обжига при 950— 980° дают грубо пористый, но достаточно прочный в механическ. отношении череп. В особенности пригодными для К. п. являются глины умеренно пластичные, то есть достаточно отощенные от природы и потому требующие умеренного добавления задельной в о-д ы (до 16—18%) и сравнительно легко размокающие. Очень трудными в производстве оказываются, наоборот, глины тончайшего, плотного сложения, жирные и вязкие наощупь, очень медленно и в большом количестве поглощающие воду и дающие весьма значительную усадку при высыхании. Кирпичный сырец, приготовленный из таких глин, содержит не меньше 20 — 25% задельной воды, дает воздушную усадку в 10 % и более и требует весьма медленного и осторожного просушивания. Шиферные глины, обладающие очень плотн. и твердым строением, незначительной природной влажностью, размокающие с трудом или совсем не размокающие, могут обрабатываться лишь посредством сухого формования (смотрите Керамическое производство). Химический состав кирпичных глин изменяется в очень широких пределах; существенного значения состав глин не имеет, и поэтому анализы их производятся редко.

Окраска сырой глины зависит от содержания в ней соединений железа и органическ. веществ, реже марганца и титана. Присутствие органич. веществ сообщает глине темные оттенки—серый, черный, синий. Соединения железа окрашивают глину в коричневый, красный или желтый цвета, в зависимости от их формы и количества. Зеленый цвет сообщается глине силикатом железа, а в нек-рых случаях глауконитом.

Пластичность кирпичных глин изменяется в весьма широких пределах в зависимости от песчанистых примесей. Различают три основных типа кирпичных глин, а) Глины высокой пластичности, весьма «жирные», обладают большой вязкостью, с трудом размокают в воде и поглощают ее при этом в очень большом количестве. Такие глины требуют при К. п. значительной добавки песка или тощей, песчанистой глины. При этом, в силу их вязкости, они лишь с трудом перемешиваются с отощающими добавками. Это смешение становится возможным лишь при условии значительного размачивания пластическ. глины и тщательной длительной механической обработки. В производствах не очень крупного размера такие глины подвергаются предварительному вымораживанию или «зимованию». В крупных производствах процесс вымораживания м. б. заменен усиленной механич. обработкой смеси при соответствующем добавлении воды, б) Глины средней пластичности требуют меньшей добавки отощающего материала в виде песка и сравнительно легче перемешиваются с тощими сортами глин, требуя и меньшей добавки воды. Такие глины дают меньшую усадку при сушке, в) Умеренно пластичные глины, тонко отощенные от природы, легко

| Сопротивление | Пористость (холодное водопо-глощение), % | Испытание на морозостойкость | ||||

| Страны и сорта | на сжатие, кг/см“ | на изгиб, кг/см- | Размеры, см | |||

| А в с т р и я —1925 г. | ||||||

| Hartbrandziegel.

Gew. Mauerziegel. Schwachbrandziegel. | 300

120 Менее 120 |

50

25 Менее 25 |

Не более 8 Не менее 8 | 25x12x6,5

29x14x6.5 |

25-кратное замораживание до -10° | |

| США—1919/20 годах | ||||||

| Vitrified brick.

Hard brick. Medium brick. Soft brick. | 351 (миним. 281)

246 (мииим. 176) 141 (миним. 105) 70 (миним. 56) |

84 (миним. 56)

42 (миним. 28) 32 (МИНИМ. 21) 21 (миним. 14) |

Не более 5 (макс. 6) 5—12 (макс. 15) 12—20 (макс. 24) 20 и более | 20,3x9,5x5,7 (8х33/4 х21/* дм.) | ||

| Германия—1922 г. | ||||||

| 1 Klinker.

Hartbrandziegel. Mauerziegel, 1 Klasse Mauerziegel, 2 Klasse | 350

250 150 100 (Ниже 100 не должен именоваться строительным кирпичом) |

Не испытывается | Не более 5

Не более 8 ) Не менее 8 |

25x12x6,5 | 25-кратное замораживание до-4° | |

| Франция (ныне действ.)

1 сорт: Облицовочный. Для наружных работ Для внутренних. | 225

200 80 |

Не испытывается | Не более 12 | 22x10,5x6 | 25-кратное замораживание до - 15е | |

| СССР —ОСТ 101 (с 1 мая 1928 г.)

Особо ответственный Обычный. По соглашению. |

А. Воздушно-сухой Не менее 120 Не менее 80 50—80 | Б.На-сыщ. водой Не менее 90 Не менее 60 40—60 | Не испытывается | 8—20 | 25x12x6,5 | 25-кратное замораживание до -17° |

размокают и легко отдают воду при высушивании; они легко перемешиваются и легко поддаются формованию. Их воздушная усадка значительно меньше, чем у жирных глин. Оба последних типа являются наиболее пригодными для К. и.

Механич. анализ имеет задачей установление сравнительной тонкости частиц, составляющих глину. Для кирпичных глин он выполняется чаще всего посредством применения набора сит с размером отверстий от 0,07 до 0,2 миллиметров. Для более точного определения механич. состава применяются приборы Шене, Шульце, Сабинина и др.

Воздушная усадка. Изменение пластичности, связанное с содержанием чрезвычайно тонких частиц, с присутствием коллоидальных примесей и с различной влаго-емкостью глин, выявляется в значительных колебаниях размеров воздушной усадки. По американским данным, количество за-дельной воды, потребной для образования легко формующейся тестообразной массы, изменяется в пределах от 13,2 до 40,7% от веса массы, а воздушная усадка—от 0 до

13% для линейных размеров свежеприготовленных образцов.

Пористость кирпичных глин определяется как объём пор, выраженный в % от общего объёма глины и находящийся в зависимости от величины и формы частиц, образующих глиняную массу. Пористость обожженной глиняной массы определяется напитыванием ее водой на холоду или при кипячении, а сухого образца—бензином.

Механическая прочность. Механич. прочность пластически обработанной и затем высушенной глиняной массы является очень важным свойством, определяющим сохранность сырца при формовании, укладке, транспорте и сушке. Механич. прочность увеличивается вместе с тонкостью частиц глины и ее пластичностью. Н. Ries, изучавший большое количество америк. кирпичных глин, дает следующие предельные значения прочности их: сопротивление на излом 3,5—

105.5 килограмм/см2 и сопротивление на разрыв от

4.5 до 36,0 килограмм/см2. Для испытания на излом образцы глины изготовляются в виде брусков, на разрыв—в виде восьмерок.

Нормально обожженный кирпич из обычных глин обязан своим ярким красным цветом окислительной атмосфере пламенных газов (закисные соединения железа превращаются в окисные) в начальной стадии обжига. Высота обжига кирпича определяется моментом, когда глиняная масса, постепенно нагретая, приобретает достаточн. степень механической прочности, пористости и морозостойкости. Обычно этот момент соответствует t° печного пространства в 900—980°. Величина огневой усадки у кирпичной глины не особенно большая и зависит, прежде всего, от количества и качества тех примесей, которые дают легкоплавкие сплавы. Присутствие извести наряду с оки железа и щелочами (полевой шпат) очень часто способствует более раннему размягчению кирпичной глины и приводит к очень большой огневой усадке. Такие глины легко перея-си-гаются и дают повышенное количество брака в виде так называемым железняка. См. Глина и Спр. ТЭ, т. III. в ю рганов.

Изготовление кирпича.

I. Добыча глины. Кирпичные глины обычно залегают неглубоко, и их добыча ведется открытыми работами вручную или при помощи машин. Выбор способа добычи определяется многими обстоятельствами. Величина производства, размер глиняной залежи, объём вскрыши, количество и качество отдельных пластов глины—все эти обстоятельства учитываются при проектировании карьерной разработки глины. Добыча глины вручную имеет преимущество в случае незначительной производительности кирпичного завода. В крупн. предприятии она может иметь смысл лишь при малой мощности глиняной залежи (до 1,5 м). Ручная добыча неизбежна также в тех случаях, когда требуется разделение добываемой глины на сорта применительно к ее отдельным слоям. Последнее бывает необходимо, если параллельно с К. п. изготовляются другие виды изделий. О способах добычи глины см. Разработка полезных ископаемых.

При проектировании карьерной разработки глины необходимо учитывать то обстоятельство, что в низких местах карьера может накапливаться вода. Для откачивания ее наиболее подходящими считаются центробежные и мембранные насосы, а в случае наличия дешевого пара—пульзометры. Обычные клапанные насосы, поскольку приходится иметь дело с очень грязной водой, не могут применяться. Глина из карьера доставляется на завод тачками или вагонетками. Первый способ применяется в небольших производствах (не свыше 10 000 кирпичей в день) при доставке глины на небольшие расстояния (25— 100, редко до 150 м) и в тех случаях, когда путь следования глины часто перемещается. В средних и крупных предприятиях доставка глины производится в вагонетках по узкоколейным ж.-д. путям. Вагонетки на з-дах СССР изготовляются почти исключительно для узкой колеи 750 миллиметров, редко—для колеи 500, 600, 1 000 миллиметров. Такие вагонетки строятся обычно с опрокидными койками. Емкость вагонеток для ручного передвижения берется в 0,50—Ό,75 .и3;при конной или механич. тяге—от 1 ж3 (стандартный тип) до 2,5 м3, редко—выше. С помощью тачки один рабочий перемещает на горизонтальном участке 75—80 килограмм со средней скоростью 0,6 м/ск, тогда как с помощью вагонетки 700—750 килограмм со средней скоростью 0,4— 0,8 м/ск в зависимости от дальности возки. Ручная возка вагонеток возможна при небольших уклонах,не превышающих0,04;в исключительных случаях, при малых вагонетках допустим уклон в 0,05; конная тяга применима при уклонах от 0,02 до 0,05. При значительных уклонах (свыше 0,10) применяют канатную или цепную тягу помощью лебедок (смотрите Доставка рудничная). Но такой способ требует двойной длины каната и двойного пути. При значительной удаленности карьера, наряду с ж.-д. путями, находят применение подвесные рельсовые дороги, с ручною, электрическ. и канатной тягой. В последние годы весьма широкое распространение получают подвесные канатные дороги (смотрите Подвесные дороги) для равномерной подачи значительных количеств сырья (не менее 6 тонн в 1 ч.) по территории, на которой невозможно или дорого проведение ж.-д. путей. Производительность канатной дороги м. б. доведена до 200—250 вагонеток в час при емкости каждой вагонетки 200—600 килограмм глины. Канатная дорога применяется при расстояниях от 0,5 до 5 км, а в редких случаях даже больше. Вагонетки на канатной дороге применяются опрокидные (чаще) или с раскрывающимся днищем. Для целей подъема сырой глины в направлениях, близких к вертикали, может служить одноковшовый подъемник. Ковш расположен на четырех катках и поднимается канатом по направляющим под углом в 60—80° и даже несколько больше к горизонту. Опрокидывание ковша автоматическое .Подъемник обслуживается обыкновенно одним человеком, хотя возможно применение вполне автоматическ. подъемника. Таблица 3 иллюстрирует экономическую целесообразность применения различных способов перемещения глины, с учетом эксплуатонных расходов, амортизации, ремонтов и прочие В таблице (смотрите ниже) приведены относительные величины, причем стоимость тачечной возки принята за 100. с. Дьяконов.

II. Изготовление сырца. Существуют два способа изготовления кирпича: пластический, или мокрый, и сухой. По первому, наиболее употребительному способу кирпич формуется вручную или механически, при сравнительно небольшом давлении, из глины или из смеси глины с песком, превращенной в тестообразную массу. Последняя имеет большую влаясность, чем свежедобытая глина, а именно—от 18 до 22% и выше. При сухом способе сырец формуется при помощи прессов большого давления из рыхлой порошкообразной массы с влажностью от 2 до 10%. Существенными недостатками мокрого способа являются: а) необходимость добавления значительного количества воды к глине для превращения ее в пластическую массу; б) связанная с этим необходимость сушки сырца; в) большая усадка сырца во время обжигай, следовательно, уменьшение использования емкости печи; г) трудность равномерного увлажнения глины; д) воз-

|

2 т/час |

5 т/час |

10 т/час | ||||||||||||||||

| Род транспорта |

Длина транспортиро- |

Длина транспортиро- |

Длина транспортиро- | |||||||||||||||

| вання, м | вания, м | вания, м | ||||||||||||||||

| 15 | 25 | 50 | 100 * | 200 | 1 000 | 15 | 25 | 50 | 100 | 200 | 1 000 | 15 | 25 | 50 | 100 | 200 | 1 000 | |

| Конная тяга по обы- | ||||||||||||||||||

| кновенной дороге. | — | — | 60,5 | 30.8 | 15,4 | 3,08 | — | — | 24,1 | 12,3 | 6,15 | 2,12 | — | — | 12,3 | 6,15 | 3,08 | 2,02 |

| Тачки.

Узкоколейные ваго- |

100 | 60,5 | 32,7 | 18,3 | 18,3 | — | 39,4 | 24,1 | 15,4 | 15,4 | 15,4 | — | 20,2 | 15,4 | 15,4 | 15,4 | 15,4 | — |

| нетки, опрокидные, с ручной тягой. | 97,2 | 59,0 | 30,6 | 15,4 | 8,55 | _ | 39,1 | 23,7 | 12,3 | 6,15 | 4,32 | _ | 19,5 | 11,8 | 6,15 | 4,05 | 3,95 | _ |

| То же, с конной тягой То же, с электрическ. | ~ | 146 | 74 | 38,4 | 20,4 | 6,25 | — | 58,5 | 29,6 | 15,4 | 8,2 | 2,5 | 38,2 | 14,8 | 7,7 | 4,05 | 1,54 | |

| тягой.

То же, с канатным |

— | 30,4 | 16,5 | 9,15 | 5,4 | 1,95 | ||||||||||||

| приводом.

Подвесные канатные |

16,0 | 8,0 | 4,9 | 1,95 | ||||||||||||||

| дороги.

Перемещение скреб- |

~ | 20,4 | 6,35 | ~ | — | 11,5 | 3,35 | |||||||||||

| нами. | — | 21,8 | 16,5 | 12,1 | 10,1 | — | — | |||||||||||

| Перемещение лен- | ||||||||||||||||||

| точными транспортерами. | 23,7 | 16,2 | 10,6 | 7,9 | 6,64 | — | ||||||||||||

| Перемещение шне- | ||||||||||||||||||

| ками. | 35,3

1 |

26,9 | 22,1 | 19,2 | ~ | 24,3 | 20,8 | 17,7 | 16,5 | 18,6 | 15,0 | 12,9 | 12,7 | |||||

можность деформации сырца при передвижении к сушилкам и во время сушки. При сухом способе, давно уже применяющемся к так называемым шиферным, то есть мало влажным, твердым и непластичным глинам сушки сырья не требуется.

Мокрый способ. А) Ручное производство. Глина для ручной формовки замачивается водой и проминается для получения б. или м. однородного теста ногами или при помощи глиномяток. На небольших, кустарных заводах с производительностью до 50 000 шт. кирпича в сезон эта операция производится в ямах, или т.и.месилах. В земле вырывают углубления, площадью ок. 3x2 или 3 х 3 .и и глубиной около 1,0 метров Дно и стенки выкладываются кирпичом или забираются деревом. В яму засыпается слой глины высотой ок. 0,3 м, разравнивается лопатой, причем отдельные комья глины разбиваются, и вся масса поливается водой. Затем насыпается второй слой, и повторяются те нее операции. При очень жирных глинах на 1 объём глины расходуется до 0,5 объёма воды, при тощих—до 0,12 объёма. Замачивание глины в случае предварительного ее вымораживания длится от половины до одних суток; при жирных, трудно распадающихся в воде,—до 2—3 суток. Если мятье глины производится в особых ямах, то непосредственно вблизи места формовки кирпича делают квадратную яму, или ток, размером 3x3 ж и глубиной 0,5—0,7 метров Стенки ямы, выложенные, как и дно, из кирпича или из дерева, выводят на 0,5 метров выше уровня земли. По верху стенок укладывают по два бруса, скрещенные между собой в центре «тока» и служащие опорами для мнущих глину рабочих. Глину, предварительно замоченную в месилах, забрасывают в яму в виде слоя не более 0,4 метров и, в зависимости от ее свойств, к ней добавляют грубо просеянный через грохот песок. Разминание производится босыми ногами, причем рабочий, переступая с ноги на ногу, несколько раз проходит ток вдоль и поперек. При этом он выбирает гальку и другие включения и поливает глину водой. Продолжительность мятья глины зависит от ее свойств. Готовая глиняная масса должен быть совершенно однородной, хорошо промешанной, неслоистой. Затем масса подается на формовочный стол, где она иногда подвергается дополнительной обработке, т. н. сечению, которое заключается в том, что масса, разложенная на столе слоем ок. 0,25 м, околачивается тупым деревянным бруском в разных направлениях. На нек-рых заводах применяют мятье глины лошадьми и волами. В смысле производительности мятье ногами животных более выгодно, однако контроль за качеством проминания в этом случае гораздо труднее. Мятье в этом случае производится на току кольцеообразной формы, глубиной 0,5—0,7 метров Внешний диаметр круга около 6 м, а внутренний около 5 метров По этому кольцу прогоняется лошадь или вол. Рабочий время от времени перелопачивает массу, выравнивает ее и выбрасывает примеси. Часто практикуется комбинированный способ мятья глины, то есть для предварительного разминания массы применяется мятье животными, а затем глину переносят на квадратный ток для ножного проминания.

В более крупных производствах масса увлажняется и разминается при помощи вертикальных глиномяток, приводящихся в движение конной или механической тягой (смотрите Глиномятки).

Формовка кирпича происходит на открытой утрамбованной площадке, т. н. полянке, или под навесом. В зависимости от свойств глины и местных условий применяются два основных способа формовки кирпича; 1) формовка при помощи формы со дном (поддонный способ) осуществляемая преимущественно под открытым небом, и 2) формовка при помощи формы без дна (пролетки), производимая обычно под навесом. Первый способ применяется при тощих мягких глинах, легко заполняющих форму (например глины окрестностей Ленинграда). Формовка производится I в железных или деревянных, обитых поло-

совым железом, формах, вмещающих один или несколько кирпичей. Для лучшего отставания кирпича от формы последнюю предварительно смачивают водой и посыпают песком. Песок кроме того предохраняет кирпич при сушке от действия ветра и солнца. Формовщик, или порядовщик, берет ком глиняной массы, несколько больший, чем нужно для кирпича, уминает его на столе руками,придает ему приблизительную форму кирпича и с силой забрасывает в лежащую на столе форму. Форму ударяют затем по столу для лучшего ее заполнения, а остаток массы срезают сверху деревянным ножом. Затем форму опрокидывают, и кирпич выкладывают на утрамбованную ровную землю или, в случае формовки под навесом со стеллажами, на деревянную доску, к-рая, по мере ее заполнения, укладывается на стеллажи для высушивания сырца. Второй способ применяется преимущественно для плотных, жирных и вязких глин. При этом деревянные формы без дна смачиваются водой, но не посыпаются песком. Масса в виде заранее подготовленного призматич. бруса с силой забрасывается в лежащую на доске форму, а затем, в зависимости от свойства глины и местных условий, уплотняется руками, пяткой ноги («подпятный» прием, распространенный в Тамбовской губернии), а также деревянным молотком—чекмарем или железным листом—нажимом («чекмарный» и «нажимной» приемы, применяемые в Тульской губернии). Средняя норма выработки кирпича до 1914 г·. (11—12-часовой день) составляла 1 500 шт. в день, максимальная—до 2 500, а минимальная (для женщин)—600—1 000 шт. В Германии i рабочий с одним относчиком за 12 час. работы при ординарной форме изготовляет до 3 000 — 4 000 штук кирпича размером 250 х 125×65 миллиметров и до 6 000 штук при двойной форме. Примитивная техника ручного производства связана однако с целым рядом существенных трудностей и неудобств. При очень жирных глинах подготовка рабочей массы при помощи конной глиномятки оказывается совершенно недостаточной. Такие глйны требуют обильного добавления песка и воды, которая при сравнительно быстром продвижении массы через машину не успевает равномерно пропитать всю массу жирной глины, лишь очень медленно поглощающей воду. В результате, лента, выходящая из глиномятки, получает слоистое строение. Последнее особенно резко выявляется при просушивании сырца, когда отдельные слои его, содержащие различно увлажненную и отощенную глину, дают неравномерную воздушную усадку. Прибавление отощающего материала в виде мелкозернистого песка, необходимое в случае жирных глин, требует, в свою очередь, усиленной механич. переработки глиняной массы, с трудом осуществляемой в конных глиномятках. Залитая водой и выдержанная некоторое время (1—3 суток) жирная глина размягчается и легко уже поддается перемешиванию. Вследствие неоднородности отощения, смешения и увлажнения глиняной массы воздушная и огневая усадки кирпича меняются в широких пределах. Излишек воды кроме того способствует короблению и растрескиванию сырца при сушке и обусловливает значительное отклонение готового кирпича от стандартных размеров в сторону уменьшения последних. А. Фрсберг.

Б) Механизированное производство. Подбор оборудования для приготовления рабочей массы зависит здесь от свойств глиняного сырья, от заданной производительности и от способа производства. Производительность определяется в м3 или т глиняной массы, пропускаемой машинами в течение часа, или в тысячах шт. кирпича. В случае переработки глины умерен.пластичности, б. или м. однородной в залежи, сравнительно легко размокающей и перемешивающейся, подбор необходимого оборудования только для перемешивания является несложным делом. Необходимость усложнения производственного оборудования возникает при увеличении пластичности и вязкости глины, с одной стороны, и при наличии твердых посторонних включений, с другой стороны. Для превращения жирных глин с добавкой тощих глин или песка в однородную рабочую массу требуется добавление воды. Однако в условиях весьма быстрого прохождения сырого материала через машинный агрегат напитывание водой жирной вязкой глины может иметь место лишь при взаимодействии машин, разрывающих крупные куски на мелкие части (зубчатые вальцы) и растирающих измельченные и увлажненные куски вязкого материала (гладкие вальцы и мокрые бегуны).Механическ. выделение особенно крупных включений требует применения

специальных вальцовых устройств. Важнейшие разновидности глиняного сырья и соответствующие им типовые агрегаты машину ного оборудования приведены в таблице 4.

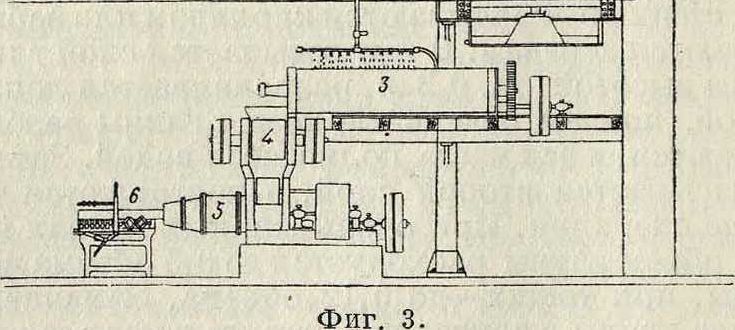

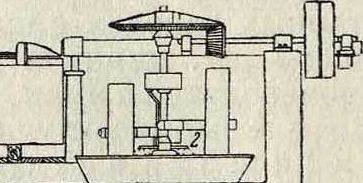

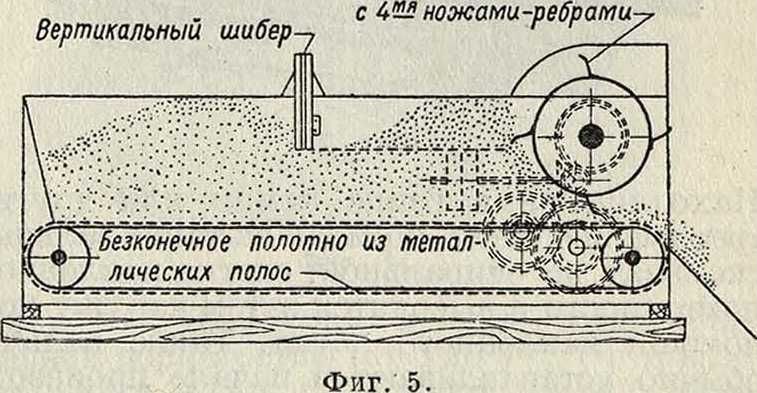

1. Подача сырья. Принцип непрерывности производственного процесса осуществляется в крупном К. п. механизацией подачи сырья, разрезания глиняной ленты и направления сырца в сушильное устройство. Для равномерной подачи глиняного сырья на машины служат т. н. автоматич. подаватели (Beschicker). В К. п. применяется два типа подавателей: круглые (фигура 4) и ящичные—большой емкости (фигура 5). Первый тип подавателей состоит из низкого клепаного цилиндрич. кожуха, устанавливаемого достаточно близко на регулируемой высоте над вращающимся диском—тарелкой большого диаметра. Достаточно однородный материал глины загружается в этот цилиндрич.

а >-5

а б л. 4. —Подбор агрегатов в завис и-ости от глиняного сырья в кирпичном производстве.

| Характеристика глии | Состав машинного агрегата |

| Глина умерен, пластичности; не очень плотная и вязкая, без грубых включений, однородная.

Вода, если и добавляется, то в небочь-шом количестве. Добавления песка не требуется |

1. Подаватель

2. Вертикальная глино-мятка или горизонтальный ле сточный пресс с мундштуком. Последняя машина иногда с одной парой гладких вальцов В. Резательный стол |

| Неоднородная залежь. Степень ото-щения, вязкость и влагосодершание различны. Без грубых включений. Особенно жирная и вязкая глина в смеси отсутствует. Добавления песка не требуется | 1. Подаватель

2. Гладкие или рифленые вальцы 3. Часто корытная гли-номятка с увлажнением; ставится короткий, открытый или закрытый, тип 4. Гладкие вальцы 5. Ленточный пресс с мундштуком 6. Резательный стол |

| Глина жирная, плотного сложения, медленнее размокающая в воде, вязкая. Без грубых включений. Требуется добавление песчаной глины или песка и воды | 1. Подаватель

2. Рифленые вальцы 3. Корытная глиномят-ка с увлажнением. Укороченный, открытый или закрытый, тип 4. Одна или две пары гладких или комбинированных вальцов 5. Ленточный пресс с мундштуком 6. Резательный стол |

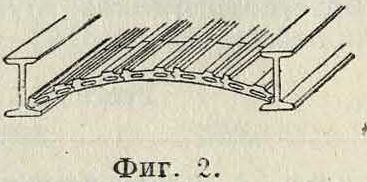

| То же. Плотность и вязкость глины весьма высоки. Песок добавляется в большом количестве (до 30%), или смешиваются глины разной вязкости и степени увлажнения. Вода добавляется в большом количестве | 1. Подаватель

2. Мокрые бегуны с решетчатой тарелкой 3. Корытная глиномят-ка с увлажнением. Удлиненный, закрытый или открытый, тип 4. Две пары гладких или к омбинированныхвальцов 5. Ленточный пресс с мундштуком 6. Резательный стол Примерный вид установки см. фигура 3. |

| Глины различного сложения, но с содержанием грубых каменистых включений | Для удаления крупных камней после подавателя устанавливаются камневыделительные вальцы. Для измельчения менее твердых и крупных включений устанавливается затем добавочная пара гладких вальцов с узкой щелью, а в случае присутствия ду-тиков — мокрые бегуны с решетчатой тарелкой |

кожух опрокидыванием вй-гонетки или тачки. Вращательным движением тарелки глина выводится за стенку кожуха через специальный вырез или через кольцевую щель между цилиндром и тарелкой. Для лучшей подачи глины внутри кожуха вместе с тарелкой вращаются метальные ножи. Количество выпускаемого материала регулируется упорным ножом, укрепленным в кожухе у выходного отверстия подавателя. В результате материал идет с тарелки непре-

т. д. т. х. рывной равномерной струей в приемное отверстие ниже расположенной машины. Диаметр цилиндрической части равен 1 200—1 600 миллиметров; емкость—0,5—1,5 м3; производительность—7—11 ж3 глиняной массы в час при расходе 1—3 1Р на 1 000 штук кирпича. В случае тонкой дозировки нескольких сортов глин устанавливается параллельно соответствующее число круглых аппаратов. Ящичный подаватель состоит из металлического, а иногда и деревянного удлиненного ящика, подвижное дно которого представляет бесконечную транспортирующую ленту из металлич. ткани или из гибко соединенных

Фигура 4.

между собой железных полос, движущуюся на роликах. Поперек ящика сделаны 1 или 2 шибера для регулирования высоты транспортируемой массы. В выходном конце ящика вращается вал с билами, которые непрерывно и равными порциями отделяют и увлекают материал по всей толщине, чем достигается и правильная дозировка различных сортов материала. В нек-рых подавателях устраивают вместо одной две или три транспортирующие ленты. Длина ящичн. аппаратов 2—7 метров при общей высоте 1,0—1,2 метров и при полезной ширине ленты 0,8—1,0 метров Производительность 1000—8 000 штук стандартного кирпича в час при расходе 1—7 №. Скорость движения ленты около 0,3 м/мин.

2. Измельчение кусков. Для измельчения сухой глины в порошок и для разминания влажных, не очень жирных глин

Вращающийся барабан

применяются чаще всего вальцы (смотрите Дробилки) с гладкой цилиндрич. или конич. поверхностью. При грубом помоле щель между валками—3—5 миллиметров, а при тонком—1—3 миллиметров. В больших производствах применяется сдвоенная установка, которая состоит из двух пар таких вальцов, причем щелевой просвет верхней пары устанавливается более широким. Достаточно узкий просвет нижней пары весьма существенен, в особенности в тех случаях, когда в глине присутствуют извест-ковистые включения (дутики). Вальцы для

8

переработки мягких материалов, в том числе и глины, как правило, изготовляются несколько более широкими, чем при измельчении твердых материалов.

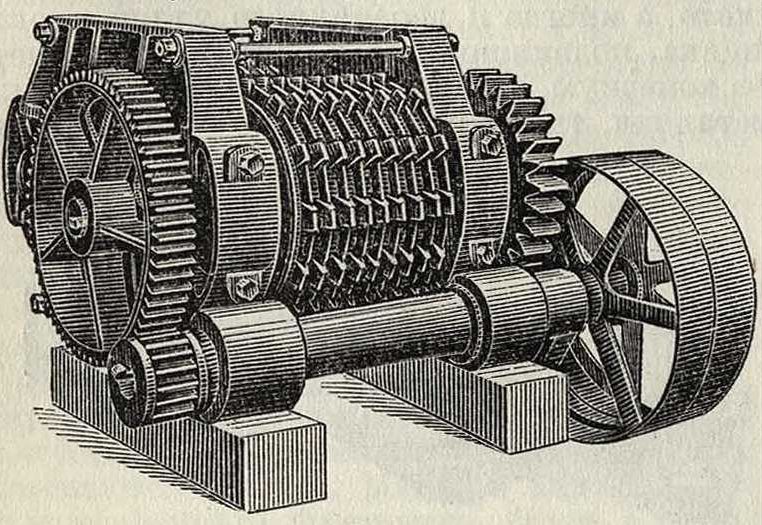

Рифленые и зубчатые вальцы (фигура 6) применяются для твердых непластич. (шиферных) или, наоборот, очень влажных и вязких глин. Глина, попадая между зубьями, раздробляется на мелкие куски. Иногда применяется установка, состоящая из двух пар

Фигура 6.

вальцов: одной—рифленой, а другой—гладкой, или обеих рифленых.

Камневыделительные вальцы (фигура 7) для удаления особенно крупных включений состоят из двух широких, слегка конич. вальцов, сравнительно малого диаметра, поверхности которых образованы закрученной по спирали широкой лентой (от 4 до 6 витков).

Фигура 7.

Находящиеся в глине камни или другие твердые предметы, попадая на такие вальцы, скользят по спиральной, слегка наклонной поверхности и выводятся затем наружу при помощи наклонного лотка. Такие вальцы обычно устанавливают в начале производственного агрегата за подавателем.

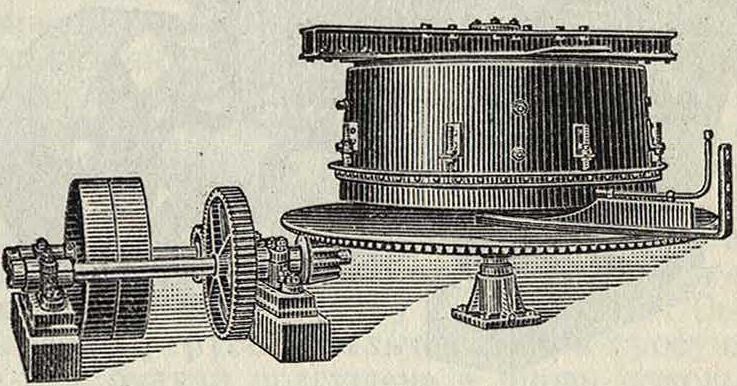

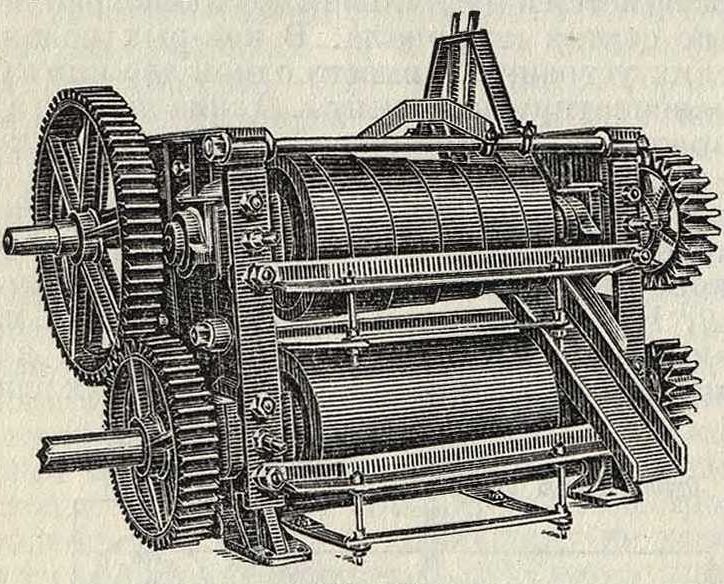

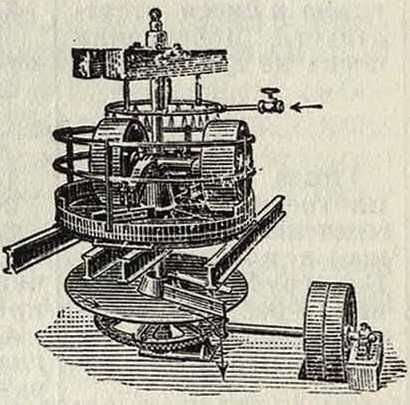

Мокрые бегуны (фигура 8) для измельчения трудно размокающих глин состоят из трех рабочих деталей: из горизонтальной тарелки, в средней части которой имеется кольцеобразная решетчатая поверхность с круглыми или прямоугольными отверстиями в 5—15 миллиметров в поперечнике, из пары т. наз. бегунов и из нижней тарелки, принимающей обработанный материал и направляющей его далее. Материал, загружаемый на тарелку, раздавливается и расплющивается одним бегуном, идущим по периферии сплошной части тарелки, и передвигается затем специальным скребком по направлению решетчатой поверхности, где он попадает в сферу действия второго бегуна. Протертая через решетку глина падает на нижнюю вращающуюся тарелку, работающую по типу кругового подавателя. Вода, необходимая для увлажнения глин, добавляется из кольцевой трубы, расположенной над установкой. Производительность мокрых бегунов изменяется в очень широких пределах, от 500 до 5 000 шт. кирпича в час; расход мощности равен 6 — 9 № на каждые 1 000 шт. в час. После достаточной обработки на простых или комбинированных вальцовых установках или на бегунах глиняная мелкокуско-ватая масса направляется в случае особенно трудно размокающих глин для дополнительного перемешивания и усиленного увлажнения на корытную глиномятку (смотрите Глиномятка) ординарного или двойного действия. Эта операция в особенности необходима, если в составе глиняной массы имеется в высокой степени вязкая,жирная глина, которая медленно впитывает воду, необходимую для облегчения смешения глины с более тощими ее сортами или с песком. Чем фигура 8.

жирнее глина и чем ее больше в составе рабоч. массы, тем длиннее должна быть корытная глиномятка. Закрытый тип глиномятки, называемый перегонным прессом, способствует более интенсивному растиранию глиняной массы, чем открытый.

3. Формование сырца. Для обычных глин, в том числе и очень пластических, требующих особенно тщательного механич. воздействия, в машинном К. п. применяются горизонтальные ленточные прессы — основные машины в К. п., по производительности которых подбирается мощность остальных машин агрегата. В случае глин, очень однородных и достаточно отощенных от природы, не требующих ни значительного перемешивания ни увлажнения, применяются, в особенности в Англии и США, т. наз. ящичные формовочные устройства пернодич. действия.

Фигура 9.

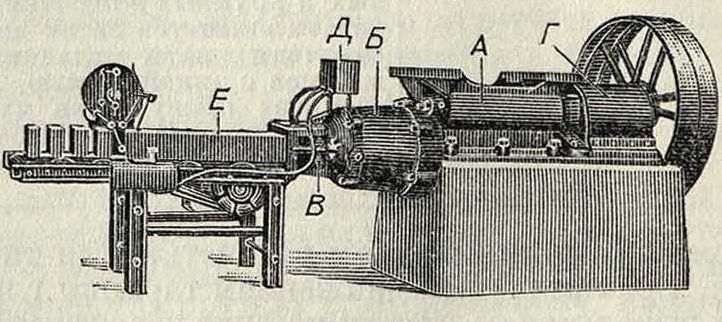

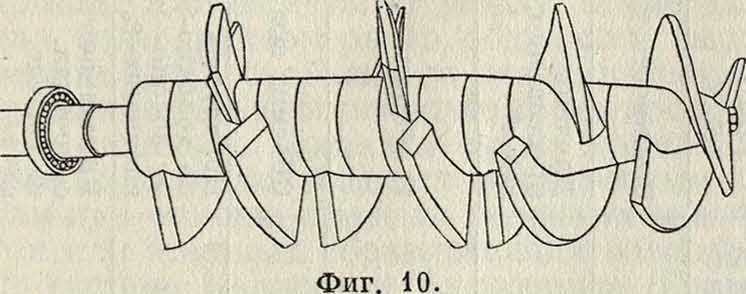

Ленточные прессы (фигура 9) состоят из открытой приемной части А; с приемной частью скреплен прессовой кожух—разборный цилиндр или конус Б, скрепленный в свою очередь с мундштуком В. По оси цилиндрич. и приемной части проходит горизонтальный вал, приводимый в движение-

зубчатой системой Г. На валу насажены по спирали ножевые лопасти (фигура 10), которые, захватывая глину, прижимаемую к ним особым питательным валиком, переминают ее по длине цилиндрич. или конич. части и вы-прессовывают через отверстие мундштука.

Чтобы уменьшить трение спрессованной глины о стенки мундштука, внутренность последнего выкладывают медными листами в виде чешуи и смачивают водой из бака Д. Ленточные прессы имеют высокую производительность и могут давать в час от 500 до б 000 шт. сырца, а последние америк. прессы—до 15 000 шт. кирпича америк. размера. Расход силы составляет около 8 IP на 1 000 шт. сырца в час. Лента Е может выходить из пресса любой формы сечения. Так например для полых кирпичей мундштук снабжается сердечниками соответствующей формы. В случае чрезмерно влажных и расплывающихся при формовке глин (например из месторождений при р. Неве),не допускающих горизонтального выпуска ленты (нарезанный из нее сырец деформируется при установке на ребро), применяют ленточные прессы, дающие не горизонтальную, а вертикальную ленту.

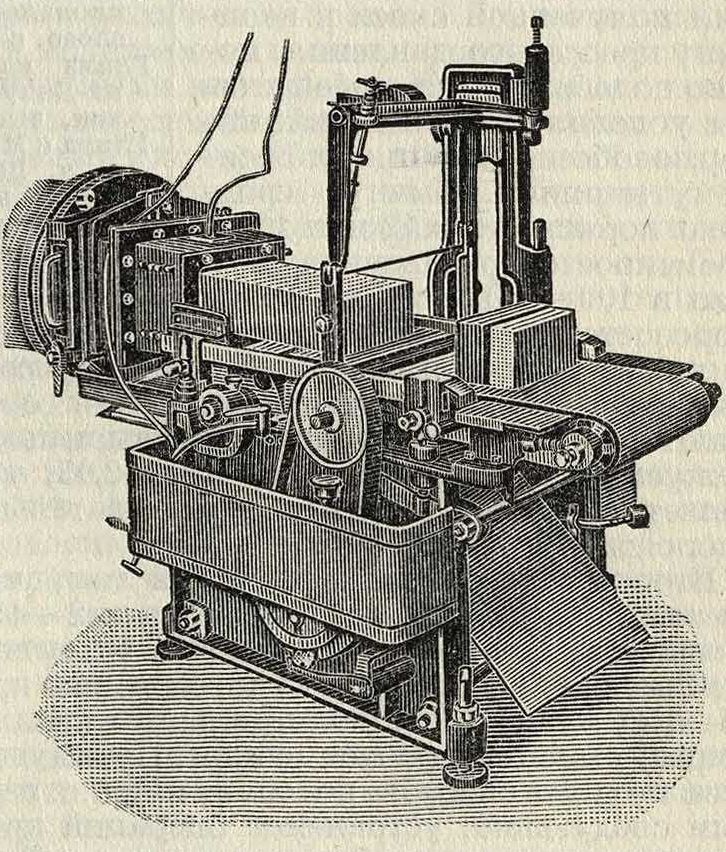

Резательные столы по характеру работы разделяются на три типа: ручные, полуавтоматические (фигура 11) и автоматические. Конструкции ручных резательных столов чрезвычайно разнообразны .Обычно применяются столы с роликами, покрытыми войлоком. Для липкой глины рекомендуются гипсовые ролики или ряд пластинок, увлажняемых водой. Полуавтоматические аппараты производят автоматически только резку, снимание же кирпича со стола производится, как и в первом случае, вручную. Автоматич. аппараты производят резку сырца, съемку, укладывание на доски и транспорт его к подъемнихсу; аппарат обслуживается одним рабочим. Выходящая из пресса глиняная лента передается посредством ленточного транспортера на отрезной стол, к-рый проволокой отрезает кирпичи один за другим. В новейшее время в Америхге для глин, не требующих дополнительной меха-нич. переработки в ленточном прессе,устраиваются особые ленточные прессы, непосредственно соединенные с открытой корытной глиномяткой.

Для изготовления кирпича в массовом порядке применяются так называется формовочные прессы, которые представляют собой соединение мощной вертикальной или горизонтальной глиномятки с особым механизмом, вдавливающим хорошо промешанную и перемятую глину, непрерывно поступающую из глиномятки, в автоматически подставляемую деревянную форму с

2—6 гнездами. Заполненная глиной многогнездовая форма так же автоматичесгах вы двигается вперед на роликовый стол, где опрокидывается на подставленную доску. Форма снимается вручную или автоматически и освобожденный сырец отправляют на доске в сушку. Машины этого типа получают в Зап. Европе и в Америке все возрастающее распространение благодаря внесенным в их конструкцию существенным усовершенствованиям. При громадной производительности они расходуют меньше энергии, чем ленточные прессы, и дают сырец, лишенный какой бы то ни было слоистости, характерной для ленточного формования. Они очень удобны также для изготовления кирпича из глины с чрезмерной природной влажностью, не допускающей применения обычного ленточного формования вследствие деформации глиняного пласта после выхода из мундштука.

Сухой способ. За границей давно применяется сухое прессование кирпича из мало пластичных или совсем непластичных глин. Таковы способы Дорстена и Тигле-р а в Германии и И д у во Франции. Сырая глина, грубо измельченная без просушки или будучи подсушена и вновь измельчена и увлажнена, поступает на прессы с давлением в 150—250 килограмм/см2. Этот сырец идет без сушки в печь. Кирпич, сформованный по этому способу, значительно отличается от обычного, обладая весьма высокой механич.

Фигура и. прочностью (600 килограмм/см2 и выше) и незначительной пористостью (от 5 до 6%, считая по холодному водопоглощению). Отсюда следует, что сухопрессованный кирпич даже из непластичесх^. глин, приготовленный по способу Дорстена, Тиглера и Иду, в местностях с суровым климатом относительно мало пригоден в хсачестве стенового материала.

Керамич. лаборатория Технологич. ин-та в Ленинграде с 1925 г. начала работать над вопросом об усовершенствовании сухого способа изготовления кирпича с целью придания ему возможно большей универсальности применения. Лабораторией проделаны опыты со многими сортами глин Ленинграда, Москвы, Ростова, Мурманска и друг., и в конеч-

ном итоге выработаны новые способы сухого прессования, которые дают возможность широкого его применения. Этих способов два: 1) с применением больших прессовых давлений к сильно отощенным песком глинам с пониженной влажностью и 2) с применением уменьшенных прессовых давлений к глинам без песка с минимальным содержанием влажности.

.Первый способ заключается в том, что свежедобытая глина высушивается до 4 или 5 % влажности, измельчается достаточно тонко (сито 1—11/2 миллиметров) и смешивается с песком, добавленным в количестве 15 —

25% при тощих сортах глин.

Смесь увлажняется затем до

8—10% и подвергается прессованию с применением давления от 150 до 200 килограмм/см3. Сырец вследствие значительной пористости может идти непосредственно в обжиг без предварительной сушки. Варьируя количественное соотношение глины и песка, степень увлажнения полученной смеси и величину прессового давления, можно подобрать для любой глины условия производства, которые обеспечивают обожженному кирпичу обычную среднюю пористость в 12 или 13%, временное сопротивление сжатью в 100-150 кз/сж2 и обычн. морозостойкость. Однако значительная добавка песка и применение больших прессовых давлений в большинстве случаев сообщают изготовляемому кирпичу повышенный кажущийся (объёмный) вес в 1,85—2,05, что делает его более тяжелым и следовательно удорожает его транспорт.

Второй способ заключается в том, что свежедобытая глина высушивается до 2—4% влажности и также измельчается. Полученный порошок подвергается прессованию при 75—150 килограмм/см2 без дополнительного увлажнения; сырец не требует сушки. Преимущества второго способа по сравнению с первым следующие: устранение операций примешивания песка, добавления воды, что ускоряет процесс обжига; применение меньших давлений при формовании, сравнительно легкая возможность подбирать условия для получения кирпича нормальной пори-.стости и морозостойкости. При этом временное сопротивление на сжатие получается всегда более высоким, чем это бывает даже при мокром способе или при сухом способе формования с добавлением песка. Обжиг по новому способу производится в печи любой системы при темп-ре около 950—960°; полезная емкость обжигательной печи в этом случае повышается в связи с тем, что огневая усадка кирпича с 4—5%, обычных при мокром способе, падает до ±3/4%. Кроме того более быстрый ход обжига уменьшает расход топлива на единицу готовой продук ции по сравнению как с мокрым способом, так и со способами Дорстена и Иду. Таблица 5 содержит данные испытания свойств стан дартного кирпича из различных глин по способу сухого прессования Керамической лаборатории Ленинградского технологического ИН-Та. В. Юрганов.

III. Сушка сырца. После формовки мокрым способом кирпич содержит в себе 18— 20% влаги; нормальная же влажность сырца, при которой он может достаточно быстро обжигаться, составляет от 4 до 6 %. Излишек влаги в сырце удаляется процессом сушки (смотрите Сушка в керамическом производстве).

При кустарном К. п. с малой производительностью применяется сушка на полянках и в приямках. Полянка представляет собой ровное сухое место, открытое для ветра. Укладка сырца производится плашмя или на ребро, в зависимости от количества влаги в глине. В процессе сушки сырец несколько раз перекладывается с ребра на ребро; окончательно высохший сырец складывается в клетки. Приямки представляют собой навесы шириной 4—10 метров и различной длины, в зависимости от производительности з-даи продолжительности сушки. Формовка сырца обычно производится здесь же в самих приямках, которые постепенно заполняются сырцом, причем формовщики передвигаются со своим столом по длине сарая. Размещение сырца в приямках производится на досках длиной от 2 до 4 метров Укладка досок с сырцом производится или на брусках, прибитых к стойкам, или же непосредственно на землю.

Таблица 5. — Результаты испытаниякирпича сухого прессования Ленинградского технологического института.

| Наименование глины и состав рабоч. массы | Влажность,% | Давление прессования, кг/см2 | ί° обжига | Объемн. вес | Пористость по холодному водопо-глощению,% | Временное сопротивл. на сжатие,

кг/см? |

| Глина Ленингр. обл. с р. Тосно (завод б. Орлова); 100%, высушенная. | 4,5 | 75 | 950—980 | 1,83 | 14,9 | 181 |

| Глина Ленингр. обл. с реки Невы из Новосаратовской колонии; пропорциональная смесь слоев, высушенная | 4,6 | 125 | 940—960 | 1,71 | 21,4 | 153 |

| То же. | 4,6 | 75 | 940—960 | 1,63 | 23,0 | 133 |

| Глина Моссиликата со ст. Лобня, завод № 9. Жирный сорт и суглинок по 50%. Смесь высушена и дополнительно увлажнена. | 9,1 | 100 | 930—960 | 1,84 | 13,7 | 162,5 |

| То же. | 7,6 | 100 | 940—960 | 1,84 | 16,3 | 120 |

| Глина Моссиликата со ст. Одинцово, з-д № 6; пропорциональная смесь слоев, высушенная | 6,0 | 100 | 940—960 | 1,89 | 15,4 | 148 |

| Глина из Ростова-на-Дону; без добавок, высушенная.

Глина с Мурманской ж. д. Шуерецкая; глины высушен.— 65%, песка — 85%, смесь увлажнена. |

4,2 | 75 | 960—980 | 1,74 | 17,6 | 189 |

| 8,4 | 100 | 910 | 1,82 | 16,2 | 169 |

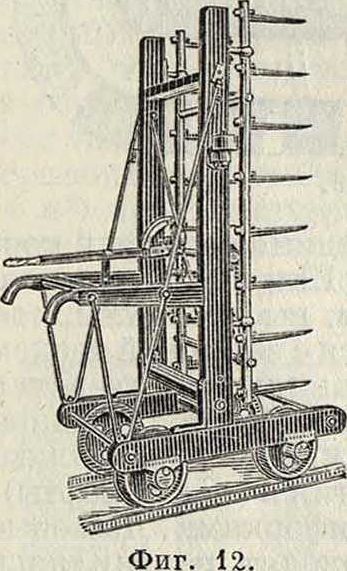

Более совершенным устройством для естественной сушки сырца являются с т е л л а ж-ные сараи. Сараи больш. емкости и значительной ширины (например сараи, построенные по сист. Келлера) снабжаются вытяжными фонарями, устроенными вдоль конька крыши. Для защиты от дождя, а иногда и для более равномерного обдувания сырца ветром сараи снабжаются легкими съемными или подвешенными щитами по продольным сторонам. Доставка сырца к стеллажным сараям производится по рельсовым путям при помощи простых полочных вагонеток или этажных сбрасывающих вагонеток по системе Келлера и Дудерштата (Герма-, ния), Сведала (Швеция), Ф. Смидта (Дания) и друг. Рычажная вагонетка системы Сведала (фигура 12) имеет впереди железную раму с кронштейнами, предназначенными для поддержки полок с сырцом. При помощи системы рычагов эта рама может приподниматься (подхватывает полки) или опускаться (устанавливает полки на опорах). Сырец укладывается вручную или автоматически на специальное подъемное полочное устройство, устанавливаемое непосредственно у резательного стола при ленточном прессе. Простейшие стеллажные сушильные сараи, обслуживаемые таким транспортом, представляют собой навесы с продольным рельсовым путем посредине, по которому на специальной платформе (Schie-bebtihne) передвигаются рычажн. вагонетки. По обеим сторонам рельсового пути расположены камеры шириной около 1 550 миллиметров с рельсовым путем посредине. Естественная сушка сырца происходит только в продолжение короткого летнего времени (в Московской обл. например 100 дн., в Ленинградской—80—90 дн.), обжиг же его производится обычно в течение 6—8 месяцев; для хранения высушенного кирпича служат т. н. ные шатры или отвозные сараи. На 1 м2· площади сарая м. б. помещено 1 000—1 200 шт. сырца.

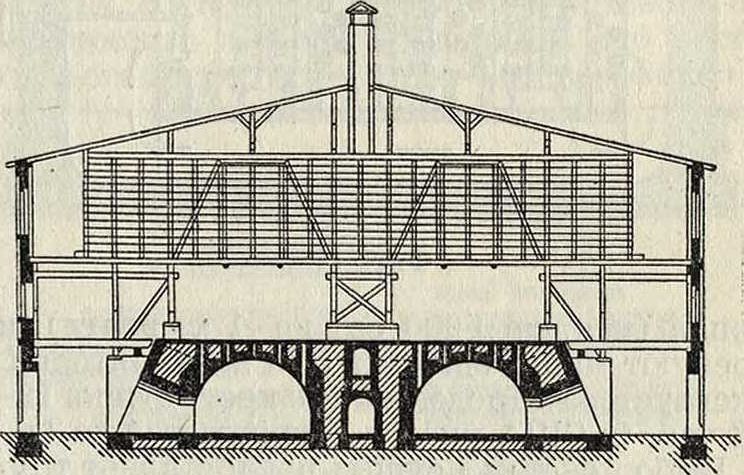

Переходной ступенью от естественной сушки к искусственной является сушка в надпечных стеллажных сушилках (фигура 13). Такие сушилки располагаются в один, два или три этажа над кольцевыми печами для обжига. Такое расположение сушилок дает возможность использования теплоты печей, а отчасти и теплоты, выделяемой обожженным кирпичом при охлаждении. Однако выгодность применения надпечных сушилок в крупном производстве, работающем не менее 10 месяцев, и в особенности в северных районах, не доказана.

Искусственные сушилки для крупного К. п. устраиваются двух типов: камерные и тоннельные. Камерные сушилки выполняются в виде ряда камер длиной 8—15 м, отделенных одна от другой кирпичной стенкой. Размещение кирпича в камерных сушилках происходит так же, как в келлеровских сараях. Сушка производится горячим воздухом, впускаемым в камеру с одной стороны, а насыщенный влагой сырца воздух отводится из камеры с другой стороны, причем ί° его постепенно повышают. Все большее распространение получает сушка «во влажной атмосфере». При этом способе в начале сушки сырец прогревается теплым (ок. 40°) воздухом с очень большой

Фигура 13.

относительной, влажностью; после достаточного прогрева влажность воздуха искусственно уменьшается, а ί° увеличивается; при этом кирпич сохнет быстро и образуется малое количество брака. Количество воздуха, впускаемого в камеры, регулируется специальными клапанами. Источниками тепла для искусственной сушки могут служить пар (свежий или отработанный), горячий воздух, газы обжигательных печей. Считают, что отходящим теплом кирпичеобжигательных печей в среднем можно высушить ок. 50% количества обожженного кирпича, от паросиловых установок—около 25% этого количества. Вместимость камерной сушилки на 1 метров длины ее составляет 288—300 штук сырца; продолжительность сушки П/2—4 суток, расход тепла на 1 килограмм испаренной влаги— 1 100—1400 Cal. Камерные сушилки, отапливаемые горячим воздухом, следует соединять в блоки. В то время как при одиночных камерах нужно непрерывно менять количество и ί° воздуха, в блоке вся регулировка сводится только к выключению камер с высушенным кирпичом и включению камер с свежим сырцом, количество же воздуха, идущего в сушилку, остается все время постоянным.

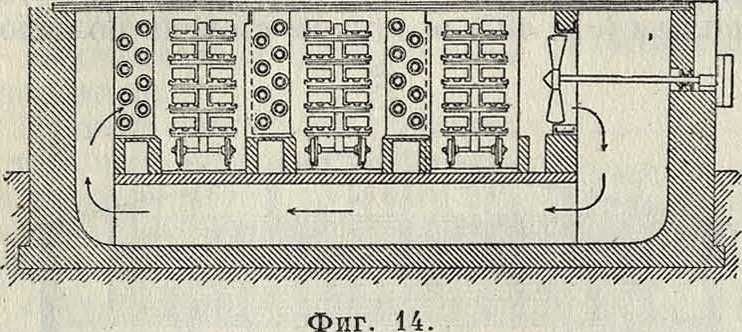

Тоннельные сушилки представляют собою длинный канал, по которому периодически или непрерывно продвигаются вагонетки с кирпичом, постепенно переходя из зоны более влажной с меньшей 1° в зону более сухую с высокой ί°. Распределение 1° по всей длине сушилки постоянно. Источники тепла те же, что и в камерных сушилках. Движение горячего воздуха и сырца осуществляется по принципу противотока. Сушилки устраиваются как с однократным, так и с многократным насыщением воздуха. Из сушилок многократного насыщения наиболее распространена сушилка Moller Pfeif-fer’a (фигура 14). Вагонетки передвигаются в

3—4 ряда; между рядами полочных этажных вагонеток помещаются паровые радиаторы. Вентиляторами, расположенными в боковых

стенках, воздуху сообщается поперечное движение. Эксгаустер, помещенный в конце тоннеля, у выхода товара отсасывает горячий и влажный воздух и направляет его в радиаторы; здесь происходит частичная конденсация пара и скрытая теплота вновь используется для подогрева и сушки сырца. Эти сушилки очень экономичны по расходу

тепла (меньше 1000 Cal на 1 килограмм влаги), но требуют много энергии для вентиляторов и эксгаустера. Продолжительность сушки 12— 36 час. (в США иногда сокращается до 3 ч.).

Выбор системы сушки представляет трудную и ответственную задачу, от надлежащего разрешения которой в большой степени зависит успех работы предприятия, и поэтому необходимо предварительное изучение всех конкретн. условий сушки. В виде общих положений можно указать лишь, что для производительности до 2—3 млн. штук в год, при ручной формовке и благоприятных условиях климата, наиболее вероятна выгодность применения сушки на полянке или в приямках. При производительности в 2—5 млн. возможно применение стеллажных и келлеровских сараев. Примерно, от производительности в 5 млн. при механизированном производстве, для районов с плохой естественной сушкой можно ставить уже вопрос о применении искусственной сушки.

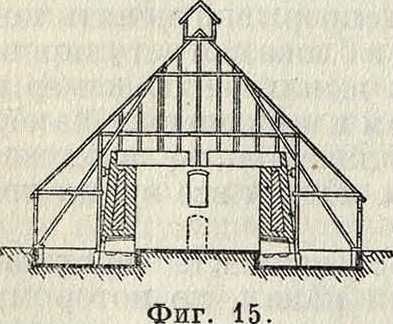

IV. Обжиг сырца. Для обжига небольшого количества кирпича только в течение одного сезона или при кустарном небольшом производстве применяются напольные печи (фигура 15). Емкость таких печей 10— 25 тыс. шт., оборот печи 10—14 дн. Недостатки печей такого вида — неравномерный обжиг, малый выход I сорта и большой расход топлива; преимущество—весьма небольшие расходы на постройку. Следующим типом печей является периодическая печь, представляющая собою камеру прямоугольного или круглого сечения, перекрытую сводом. Топки в количестве 4— 12 располагаются в стенках горна. Под камеры выкладывается из дырчатых плит (колосников); дымовые газы проходят по гор ну сверху вниз через колосники в промежуточн. каналы и далее в дымовой боров и трубу. Плотность садки около 250 шт. на м3 объёма печи, расход условного топлива 15—20% от веса обжигаемого товара. В горнах периодического действия по окончании обжига остается в обожженном товаре и в обмуровке горна 25—40% тепла, содержавшегося в израсхо

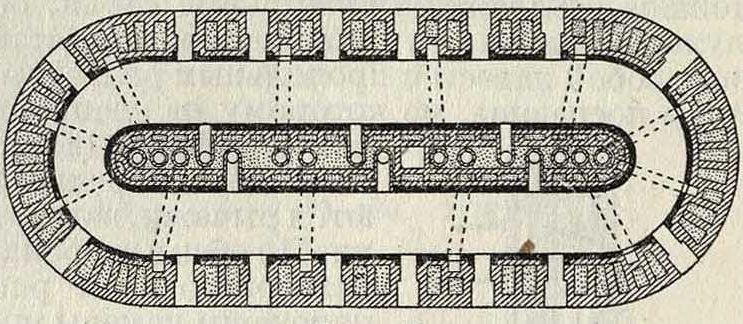

дованном на обжиг топливе. Стремление использовать это тепло, а также тепло уходящих газов, особенно в последнем периоде обжига, привело к устройству кольцевых или полу кольцевых печей. Последние представляют собою две рядом расположенные длинные камеры, снабженные с торцевых сторон топками. Камеры полностью засаживаются товаром, после чего разжигаются топки. Обжиг камер ведется поочередно, продукты горения топлива проходят последовательно через обе камеры и удаляются в боров в том яге конце второй камеры, где в первой расположены топки. После достаточного разогрева товара около топок загрузка топлива через соответствующие отверстия в своде передвигается по длине печи к задней стенке и затем во вторую камеру. Газы, отходящие из зоны обжига, подогревают впереди лежащий кирпич. Охлаждение уже обожженного товара производится воздухом, входящим через топочные отверстия и поступающим для сжигания топлива. Гофманские непрерывно действующие печи (фигура 16) представляют собой кольцевой канал, длиной 90—110 метров и более. Печь выполняется в виде двух параллельных каналов,

Фигура 16.

перекрытых сводом и соединяющихся в концах по плавной кривой. Ширина канала составляет от 2,5 до 4,5 м, высота—от 2,2 до 3,0 метров Стены устраиваются с засыпкой песком или щебнем. В них оставляются отверстия для загрузки и выгрузки товара. Толщина стен составляет 1,5—2,5 метров Загрузка топлива происходит через отверстия в своде (люфты), закрытые чугунными камфорками. Дымовые газы из зоны обжига проходят, направляясь в дымовой боров, через камеры с загруженным и уже подсушенным сырцом и постепенно подготовляют его к настоящему обжигу. Воздух, необходимый для сжигания топлива, входит через выходы выгружаемых камер и идет по печному каналу среди обожженного кирпича. Отвод достаточно охлажденных продуктов горения происходит через отверстия (фуксы) в наружной или внутренней стенке печного канала. Присоединение камер к борову и выключение их производится при помощи т. н. «конусов», расположенных в каналах, соединяющих фуксы с боровом. Часть нагретого воздуха отбирается в специальный жаровой канал и направляется для предварительного подогрева свежезагруженного сырца и выпаривания из него влаги (т. н. шмаух-процесс), чем достигается уменьшение расхода топлива и выхода брака. Вся печь условно разделяется обычно на 16—20 камер длиной 5—6 метров Распределение процесса в печи примерно таково: на огне (загрузкатоплива)—2 камеры, подогрев дымовыми газами—3—4 камеры, охлажде ние—4—5 камер, шмаух-процесс—2—3 камеры, загрузка, выгрузка, ремонт и пр,—

3—4 камеры. Производительность таких непрерывно действующих печей при плотности садки 300—250 шт. в м3 и при скорости огня в 8—12 м/ск составляет 10—25 тыс., иногда до 40 тыс. шт. в сутки. Для увеличения производительности строят печи с особо длинным каналом и работают на два огня, то есть в одной печи с 28—32 камерами как бы соединяют две печи. Хотя постройка одной двухогневой печи и дешевле, чем постройка двух печей, но она не всегда бывает более экономичной.

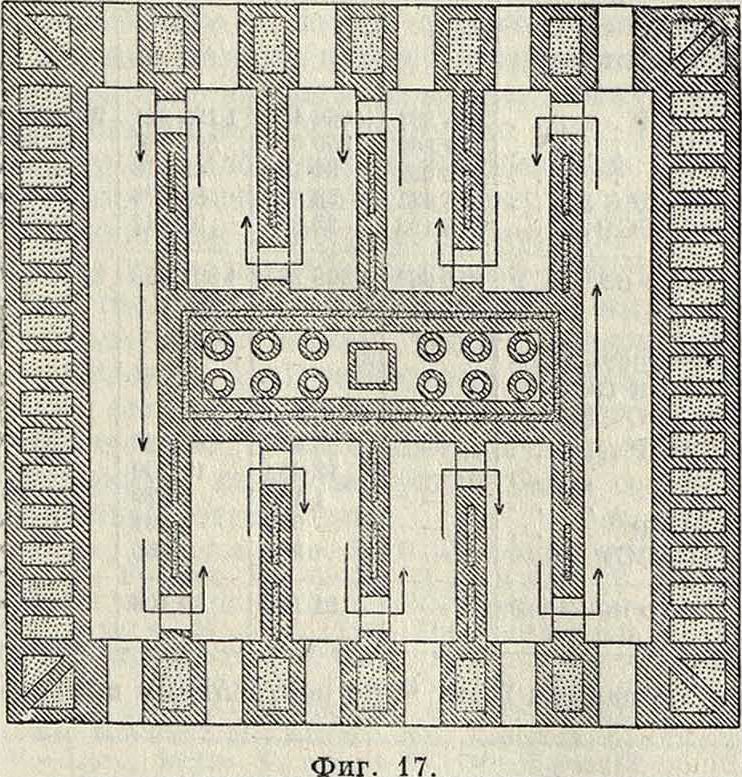

Наряду с кольцевыми печами сист. Гофмана строят непрерывно работающие з и г-заговые печи (Бюрера) (фигура 17) с малым поперечным сечением камер (до 5 м2) обжиг в них ведется с большей, чем в гоф-манских печах, скоростью огня.

^Последним, наиболее совершенным типом обжигательных устройств, является тоннельная печь, представляющая собой канал в 50—120 метров длиной, перекрытый сводом. Приблизительно около середины длины канала, с двух его сторон, размещены топки; продукты горения двигаются к загрузочному концу печи, где отводятся в боров. Сырец, уложенный на специальных вагонетках, продвигается по каналу навстречу движению газов. Воздух входит в печь со стороны выхода из печи вагонеток с обожженным кирпичом и проходит по всему каналу, постепенно подогреваясь за счет теплоты этого кирпича. Вследствие равномерности подъема ί° товара при обжиге, а также сравнительно небольшого сечения печи (3— 4 ж2) продолжительность обжига м. б. значительно сокращена. Скорость продвижения вагонеток может достигать 30—40 метров в сутки. Нижняя часть печи и вагонетки устроены

т. о., что накаленные газы не соприкасаются с их металлич. частями, защищенными огнеупорной обмуровкой. Большим преимуществом работы с тоннельными печами является удобство работы по садке, высадке и транспорту кирпича. Расход топлива на обжиг в тоннельных печах несколько меньше,

чем в кольцевых, и составляет 6—8% условного топлива по отношению к весу обжигаемого товара. д. цепин.

Кирпичный завод.

Генеральный план. При относительной дешевизне красного кирпича (1 000 шт. весят примерно 3,6 тонн и стоят на заводе около 24 руб.) транспорт сырья, полуфабриката и готового товара в процессе производства составляет значительную часть себестоимости готовой продукции. Это обстоятельство требует, чтобы все перевозки в

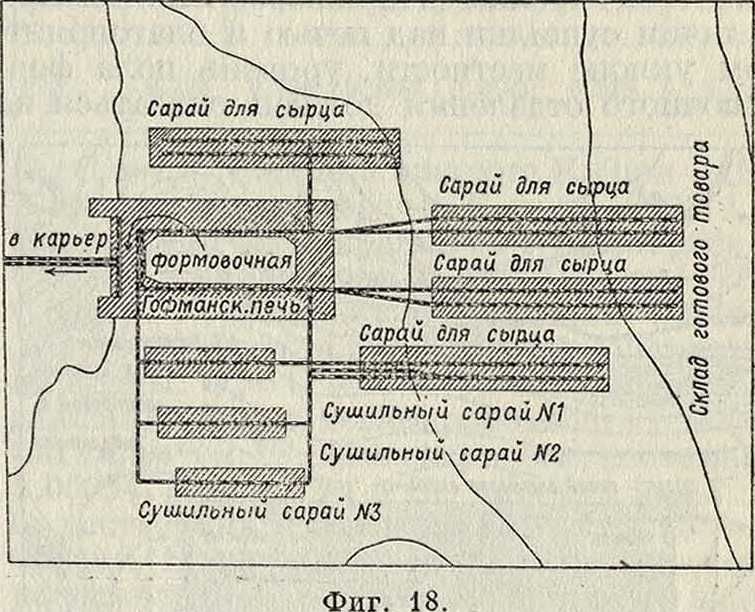

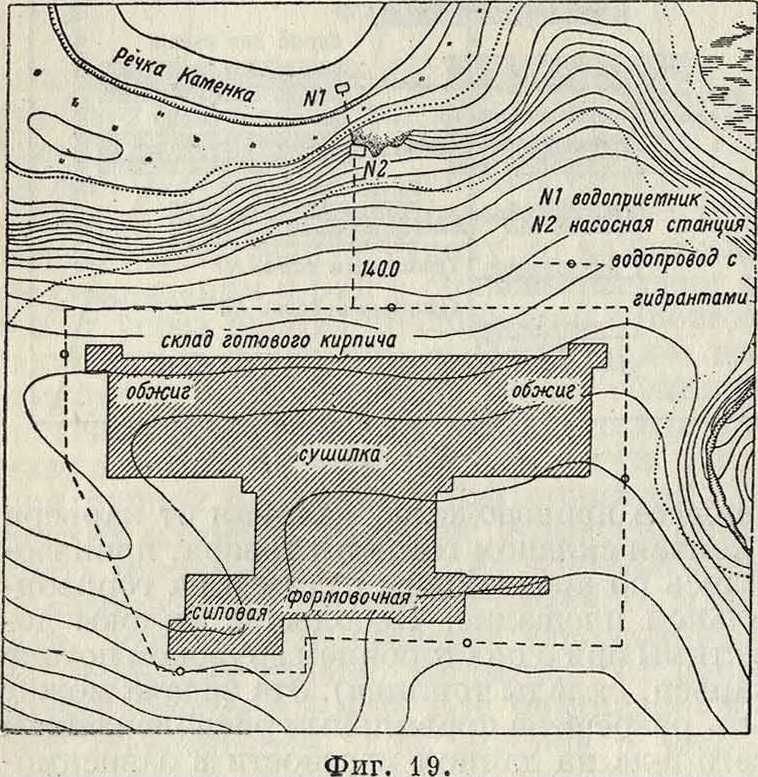

процессе производства, начиная от карьера и кончая складом готового товара, производились по кратчайшим путям и на горизонтальной площадке. Небольшие уклоны допустимы при одностороннем грузовом потоке (карьер, склады топлива). Эта задача может быть разрешена правильным расположением всего завода на данной местности в зависимости от ее топографии. В практике встречается чаще всего три наиболее характерных типа местности. 1) Местность приближается к плоскости и имеет весьма слабый поперечный и продольный уклоны (фигура 18—генеральный план завода производительностью 8 млн. шт. в год с сушилкой над печью и кел-леровскими сараями). 2) Местность имеет характер косогора с поперечным уклоном (фигура 19—генеральный план завода производительностью 10 млн. штук в год с сушилкой над печью и келлеровскими сараями).

3) Местность имеет холмистый пересеченный характер.

1) В первом случае характер местности мало влияет на взаимное расположение отдельных частей завода и основная задача транспорта разрешается расположением всей застройки в плане в форме квадрата. В этом случае пути перемещения сырца и готового товара будут самыми короткими. Глиняный карьер в этом случае оказывается нюке уровня завода, что обусловит необходимость подъема вагонеток с сырьем к месту производства. Земляные работы по планировке местности этого типа оказываются наименьшими. 2) В случае косогора, во Избежание излишних земляных работ, все производственные здания и сооружения долясны располагаться в одну линию соответственно направлению горизонталей. В целях облегчения транспорта площадь под застройку пла нируется горизонтально. Сушильные и от-возные сараи (при наличии тех и других) располагаются по разным сторонам печи и формовочной, причем сушильные сараи ближе к формовочной, а отвозные—ближе к печи. Добыча глины в этом случае организуется выше территории заводских зданий, а помещение формовочной—по возможности выше сушильных устройств, в соответствии с уклоном местности. Еще ниже м. б. расположены печи. Транспортная связь между частями производственного здания, расположенными в разных уровнях, будет поддерживаться спускными приспособлениями .При наличии сушилки над печью и благоприятном уклоне местности, уровень пола формовочного отделения должен оказаться на

уровне пола сушилки; в таком случае подача сырца от прессов в сушилку при одноярусной сушилке значительно упрощается (подъем отпадает). Выбор отметки горизонтали, на к-ройрасполагается заводская площадка, зависит от чисто местных условий и делается главн. образ, в интересах удобства подъезда к заводу, подачи глины из карьера, вывоза готового кирпича, подхода ж.-д. ветви нормальной колеи, которая в данном случае должна подходить к з-ду с низовой стороны, и отправки кирпича водой, если имеются налицо водные пути.З) Для пересеченной местности дать общее решение по расположению заводских зданий и сооружений не представляется возможным. Предусматриваемое в отдельных случаях расширение дела сводится в К. п., при благоприятных транспортных условиях карьерного хозяйства, к постройке новой печи и сушильных устройств; при неблагоприятных условиях транспорта может быть целесообразнее сооружение нового кирпичного завода в районе того нее глиняного карьера. м. Пурышев.

Статистика К. п.

До войны 1914—18 гг. производство обыкновенного строительного кирпича в России (в 1912 году), по данным официальной статистики, выражалось в количестве 2 218 млн. штук при общем числе заводов 1071.

По степени механизации производства все з-ды составляли две группы: в первую входили сравнительно немногочисленные крупные з-ды, сосредоточенные вблизи больших городов, с баггерной добычей глины, с механической обработкой и формовкой сырца и с обжигом его в печах непрерывного действия. Производительность этих з-дов составляла ок. 65% от общего производства кирпича. Вторая группа заводов работала с ручной добычей глины, конными глиномятками и ручной формовкой кирпича. Обжиг производился в напольных печах или в гоф-манских кольцевых печах. В годы войны и после революции К. п. резко пало, что видно из следующего количества действовавших з-дов: в 1915 г.—515, в 1917 г.—372, в 1918 г.— 259, в 1919 г,—198, в 1920 г,—141, в 1921 г.— 144. В последующие годы началось постепенное восстановление кирпичного производства, и в 1925 году, по данным обследования ЦОС ВСНХ, было зарегистрировано по· СССР 778 заводов (их довоенная выработка равнялась 1 337,6 млн. шт.). Из них работало 597 заводов, изготовивших 637,7 млн. шт., что составило 73,1% их полной выработки. Темп восстановления К. п. характеризуется цифрами табл. 6. а. Фреберг.

Таблица 6.—Кирпичное производство в СССР.

| Годы

Республики"--^, |

1925/26 | 1926/27 | 1927/28« | 1928/29 *а |

| Число заводов: | ||||

| РСФСР. | 623 | 677 | 899 | 939 |

| УССР. | 189 | 222 | 270 | 282 |

| БССР. | 9 | 20 | 21 | 25 |

| ЗСФСР. | 11 | 12 | 13 | 16 |

| Узб. ССР. | 11 | 12 | 11 | 15 |

| Итого по СССР | 843 | 943 | 1 214 | 1 277 |

| Производительн. (в тыс. тонн): | ||||

| РСФСР. | 646 291 | 866 421 | 1189 221 | 2005 000 |

| УССР. | 217 509 | 850 076 | 597 186 | 687 000 |

| БССР. | 12 252 | 34 189 | 45 036 | 94 000 |

| ЗСФСР. | 24 421 | 82 496 | 34 776 | 36 000 |

| Узб. ССР. | 15 193 | 25 095 | 25 147 | 58 000 |

| Итого по СССР | 915 666 | 1308 277 | 1891 366 | 2880 000 |

| Стоимость продукции (в ТЫС. червон. руб.): | ||||

| РСФСР. | — | 35 355 | 46 383 | 77 500 |

| УССР. | — | 12 654 | 19 200 | 19 500 |

| БССР. | — | 1 154 | 1 599 | 3 660 |

| ЗСФСР. | — | 979 | 1 291 | 1 165 |

| Узб. ССР. | — | 964 | 933 | 2 530 |

| Итого по СССР | — | 51 106 | 69 406 | 104 355 |

« По данным ЦОС. ** По контрольным цифрам.

Техника безопасности.

Все стадии К. п. сопряжены с опасностями разнообразного и значительного травматизма, так как почти все работы производятся в тяжелых условиях: под открыт, небом, в сырой атмосфере, в пыльных помещениях и при высокой ί°; кроме того рабочим приходится иметь дело с тяжелыми предметами и с опасными механизмами. При разработке кирпичных глин рабочие подвергаются опасности обвала в случае неправильного ведения земляных работ. Поэтому все разработки должны производиться сверху вниз, уступами, без подкопов, а при наличии отвесных стенок последние должны достаточно крепиться. При тачечной перевозке глины от места добычи к заводу следует производить частую поверку как пути, так и тачек; при перевозке по узкоколейной ж. д. необходимо проверять сцепку.

При механич. подаче вагонеток с глиной по наклону к бегунам и вальцам нужно ограждать подъемники в нижней части, в виду возможности падения кусков глины. На Фнг.,20. случай обрыва ка ната или же порчи подъемного механизма канатные барабаны должен быть снабжены тормозами, а наклонный путь—приспособлениями, препятствующими скатыванию оторвавшейся вагонетки.

Мятье глины создает опасность ранения ног, т. к. работа ведется босиком. Рабочие-глинщики кроме того подвергаются вредному действию атмосферных осадков. В глиномялках с конным приводом водило конного привода во избежание ушибов рабочих следует поднимать выше роста человека. Лежачие мешалки открытого типа нужно ограждать сверху решеткой. Во избежание падения рабочего в чашу с бегунами чаша должен быть ограждена железным барьером. Бегуны следует снабжать надежными быстро действующими выключателями. Отверстие в полу для передачи глины из бегунов в вальцы должен быть ограждено барьером. Желательно кроме того вальцы удалять от отверстия на такое расстояние, чтобы даже в случае падения рабочего он не мог свалиться на вальцы. Удаление мелких камней и других примесей с вальцов во время хода необходимо производить специальными щипцами (фигура 20), концы которых снабжены шарообразным утолщением,препятствующим захвату их вальцами. Формовочные агрегаты, следующие за вальцами, сами по себе большой опасности не представляют, но трансмиссия к ним, часто располагаемая внизу, требует надлежащих ограждений. При работах на обжигательных печах спать и лежать на них д.б. строжайше запрещено, т. к. через щели и отверстия печи проникают газы, могущие быть причиной серьезных отравлений. п. новиков.

Лит.: Юр ганов В. В., Керамич. промышленность в России, П., 1922; Логинов 3. И. Кирпичная промышленность СССР (статистико-экономи-ческ. очерк), Москва, 1926; Белавенец М., Кирпичное производство, СПБ, 1914; Бок О., Н а в-р ат А., Кирпичное производство, пер. с нем., М., 1927; Воск О.—Nawrath A., Der Ziegelofen, Lpz., 1928; Н е с Ь t Н., Lehrbuch d. Keramik, p. 126—142, W,—Lpz., 1923; Singer E. Die Keramik im Dien-ste v. Industrie u. Volkswirtschaft, p. 239—278, Brschw., 1923; Pantzer R. u. Galke R., Leitfaden fur d. Ziegelmaschinen-Betrieb, Mch.— B., 1910; Searle A., Modern Brickmaking, L., 1920. В. Юрганов.