> Техника, страница 52 > Клапаны

> Техника, страница 52 > Клапаны

Клапаны

Клапаны. К. служат для разобщения и сообщения одной или нескольких полостей между собой или с наружной атмосферой. В отличие от задвиоюек (смотрите) К. перемещается перпендикулярно к плоскости своего седла или поворачивается вокруг связанной с ним оси. По роду работы К. разделяются на 4 основных группы. 1) В е н т и л и, применяемые в трубопроводах, причем открытие и закрытие вентилей совершается

Фигура 1. Фигура 2.

обычно от руки. 2) Автоматические К., движение которых осуществляется благодаря разности давления на верхнюю и нижнюю поверхности тарелки К.; к этой группе относятся К. насосов, компрессоров и воздуходувок. 3) К. с механическим управлением, открытие и закрытие которых совершается в точно определенные моменты времени действием специального распределительного механизма; к этим К. относятся-К. двигателей внутреннего сгора ния и паровых машин, а также отдельные конструкции К. в насосах и компрессорах. 4) К. специального назначения, а именно: предохранительный клапан, редукционный клапан и др.

Вентили служат запорными приспособлениями в трубопроводах. Преимуществом вентилей перед задвижками является быстрота их открытия и закрытия, а также относительно большая герметичность запирания. Недостаток вентилей заключается в относительно боль-

78.Sc

№

ш

j^s-60-

$•90%

10 20 30 миллиметров.

—► Подъем клапана

Фигура 3.

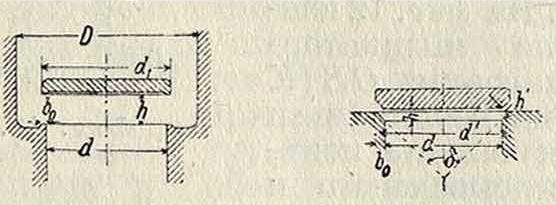

шом сопротивлении прохождению потока жидкости, пара или газа, так как при проходе через вентиль поток меняет свое направление. Тарелка К.вентиля выполняется с плоской (фигура 1) или конической (фигура 2) рабочей поверхностью. Для того чтобы скорость движения проходящего через вентиль потока не изменялась, высота подъема К. должна удовлетворять ур-ию: зтй3

~Г’

π dh =

т. e. h

d

Ширину седла Ьа в сантиметров для более легкой пришлифовки (притирки) К. выполняют возможно узкой и, в зависимости от рабочего давления р к г/см2 на тарелку К. и допускаемого напряжения смятия kd кг 1см1 материала седла и К., определяют из ур-ия:

-г“·

: лй,пЬ0ка>

где dm—средний диам. седла в см. При коническом очертании рабочей поверхности седла величина Ь0 обозначает проекцию образующей конуса на горизонталь. Проф. Рет-чер рекомендует не превышать следующих значений kd (в кг/см2):

Для КОШИ< 80

» бронзы..^ 150

» фосфористой бронзы..ί: 200

» никеля ..< 300

Диаметр D корпуса вентиля определяется из уравнения:

I (D2 - di)=I d2 или D=l,4dl. Необходимо учитывать, что направляющие ребра клапана уменьшают площадь свободного прохода на 20—30%. При конической поверхности седла площадь свободного прохода f при том же подъеме К. будет относительно меньше. Учитывая, что h=h sin - и

d=d + h cos 2 (фигура 2), получим ур-ие для определения площади свободного прохода:

при угле <5

d + h sin " · cos “j h sin 90°

f=2,22 (d +*) h.

Диаграмма фигура 3 дает для примера зависимость площади свободного прохода f от высоты подъема h для К. без направляющих ребер—при d=lG0; Ь0=5; <4=111 миллиметров—для плоского и конич. клапанов.

Материалом для изготовления корпуса вентиля служат литая сталь, чугун, бронза;

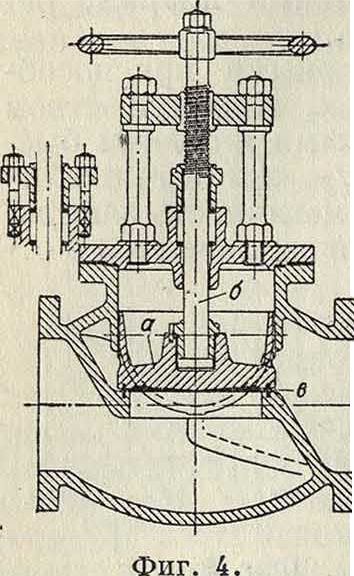

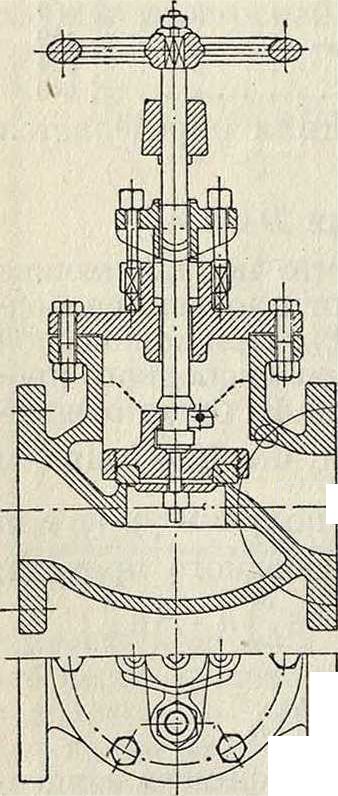

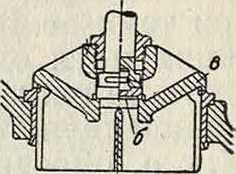

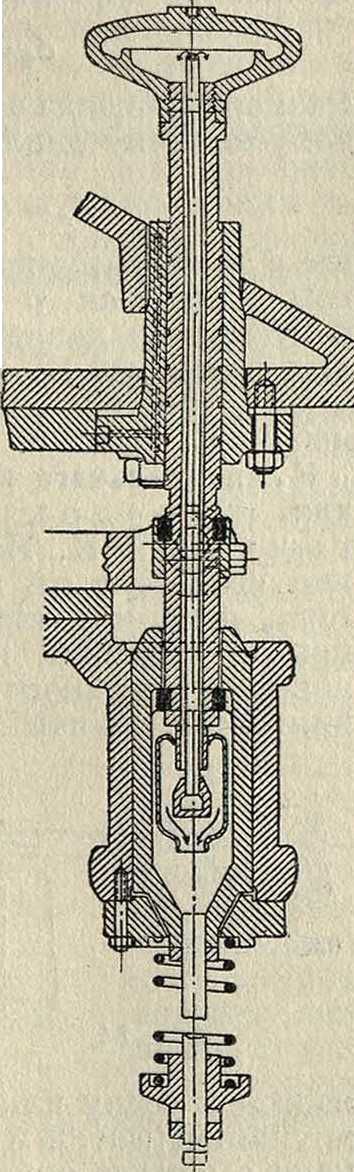

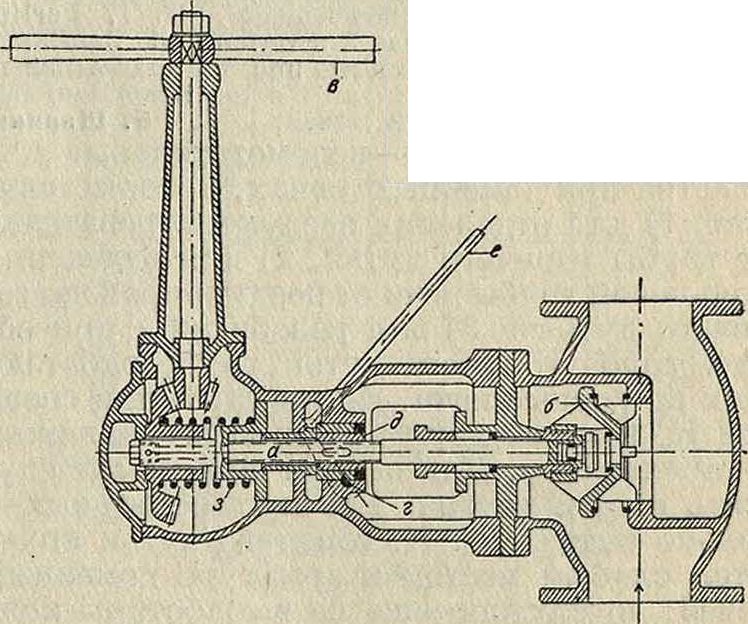

при больших давлениях корпус вентиля выполняют из кованой стали. Движение клапана а (фигура 4) вентиля осуществляется при помощи Шпинделя б. При небольших давлениях К. опирается на седло, выполненное в теле вентиля. При больших давлениях седло изготовляется в форме втулки, или же снабжается бронзовыми или никелевыми уплотняющими кольцами в Установка уплотняющих ко лед при помощи пресса не является надежной, если деформация кольца и деформация корпуса будут различны при изменении температуры, что имеет место например при бронзовых кольцах, впрессованных в чугунный корпус вентиля. Поэтому более совершенной является конструкция седла, выполненная в форме втулки, которая укрепляется в теле вентиля при помощи шурупов (фигура 5) или путем развальцовки ее нижнего края (фигура 6). Вентили для перегретого пара вы-

Фигура 5.

Фигура 6.

полняются с никелевыми кольцами, коэф-т расширения которых одинаков с коэфициентом расширения литой стали, из которой изготовляют корпус вентиля. Для воды ;И пара низкого давления применяют уплотняющие кольца из специальной массы; такие кольца обычно. заправляются в выточку К. (фигура 7). Для направления движения клапана служат направляющие ребра (фигура 6 и 7). Недостатком ребер является их возможное заедание при Г-ных де--- формациях; если же ребра выполнять с зазором, то при открытии К. последний под действием проходящего потока начинает бить; поэтому целесообразнее ребер не 1.-|-применять и изготовлять шпиндель вентиля относительно большего сечения. Соединение К. вентиля со шпинделем должен быть подвижным, для того чтобы была обеспечена правильная посадка К. на седло и чтобы в момент открытия и закрытия К. он не вращался вместе со

Фигура 7.

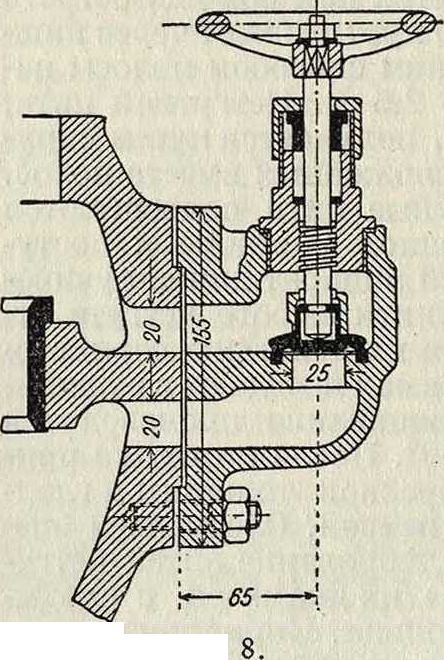

шпинделем. Конструктивное выполнение соединения К. со шпинделем изображено на фигуре 5 и 6. При больших давлениях или при больших размерах К., для облегчения открытия вентиля предусматривается разгрузка К. при помощи перепуска; для этого вентиль выполняется или с небольшим дополнительным перепускным вентилем (фигура 8)

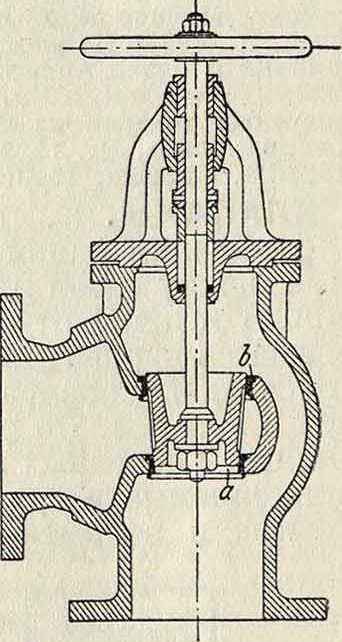

или со специальн. вспомогательным клапаном б, который открывается раньше открытия главного К. в вентиля (фигура 9). Конструкция вентиля с разгруженный К. изображена на фигуре 10; в этой конструкции

Фиг.

Фигура 9.

К. выполнен в форме конуса и седло клапана имеет два седла с уплотняющими кольцами а и Ь, которые после их установки на место развальцовываются.

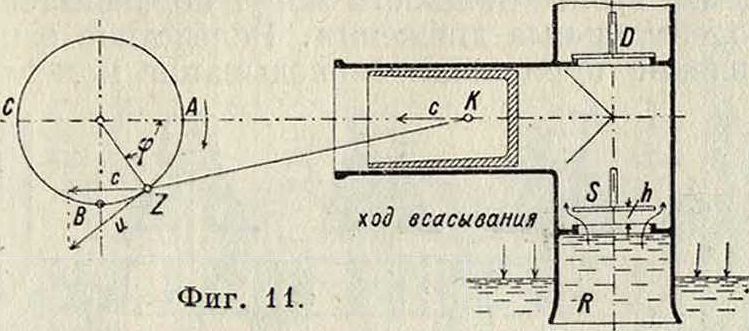

Недействующие автоматически. К. насосов. Работа автоматическ. К. насоса схематически представлена на фигуре 11. При вращении шейки коленчатого вала Z по кривой АВС поршень К движется влево. К. & под действием давления атмосферы приподнимается и жидкость по всасывающей трубе R поступает в насос.При обратном движении поршня силой давления поршня на засосанную в насос жидкость всасывающий К.

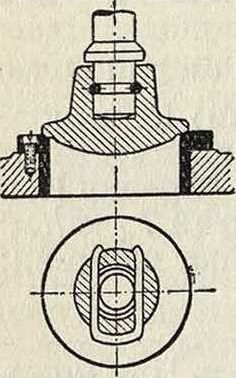

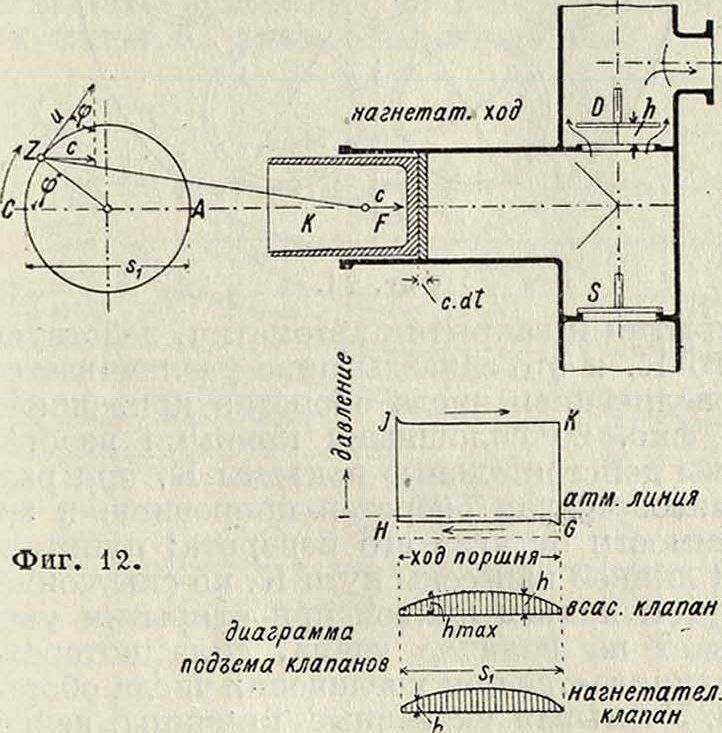

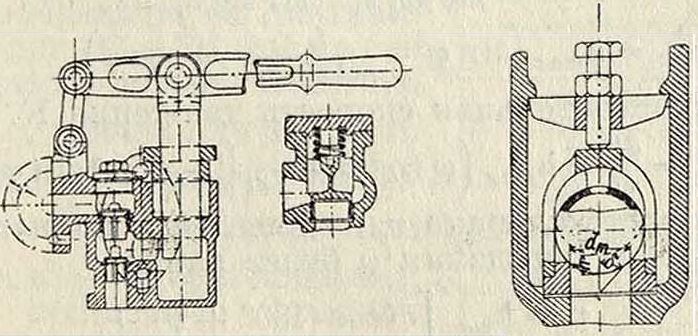

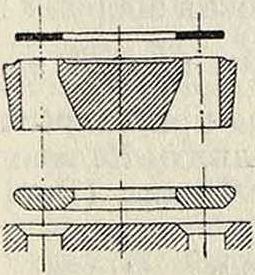

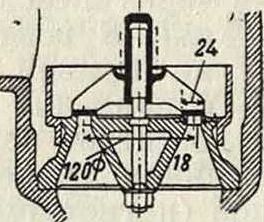

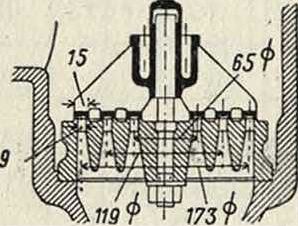

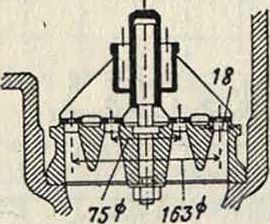

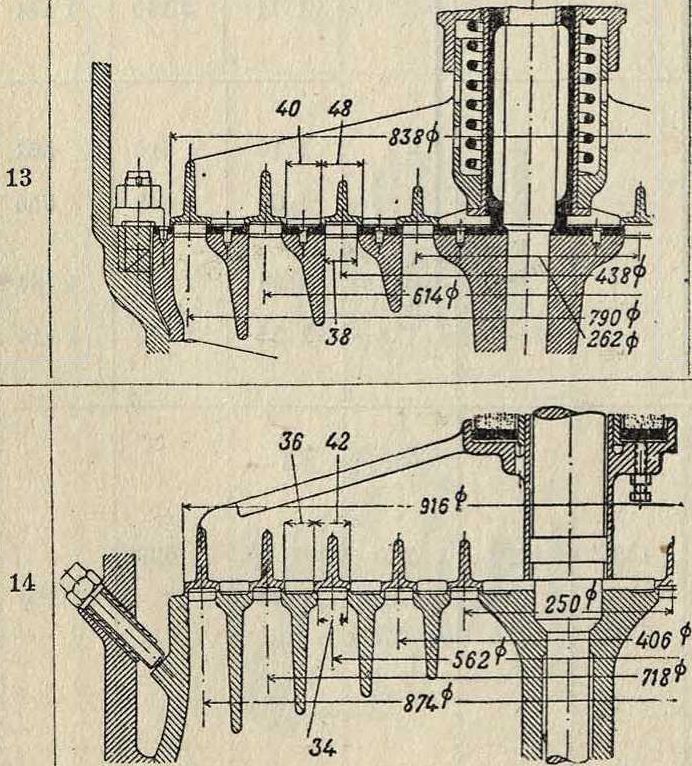

S прижмется к своему седлу, нагнетательный клапан D откроется, и жидкость из насоса перетечет в подающую трубу. На фигуре 12 изображена индикаторная диаграмма GHIK давления в цилиндре и кривая высоты подъема всасывающего и нагнетательного К., в зависимости от пути s, пройденного поршнем. К. насосов выполняются тарельчатыми (фигура 13) (плоские и конические), Шаровыми (фигура 14) и кольцевыми (фигура 15). Площадь свободного прохода Шарового К. определяется из ур-ия:

= ndm h sin δ,

где δ обыкновенно равняется 45°; диам._ша-рового К. выполняется равным 1,4—1,5dm. Для увеличения свободного прохода К. насосов осуществляют в виде групп независимо действующих клапанов. Многокольцевые К.

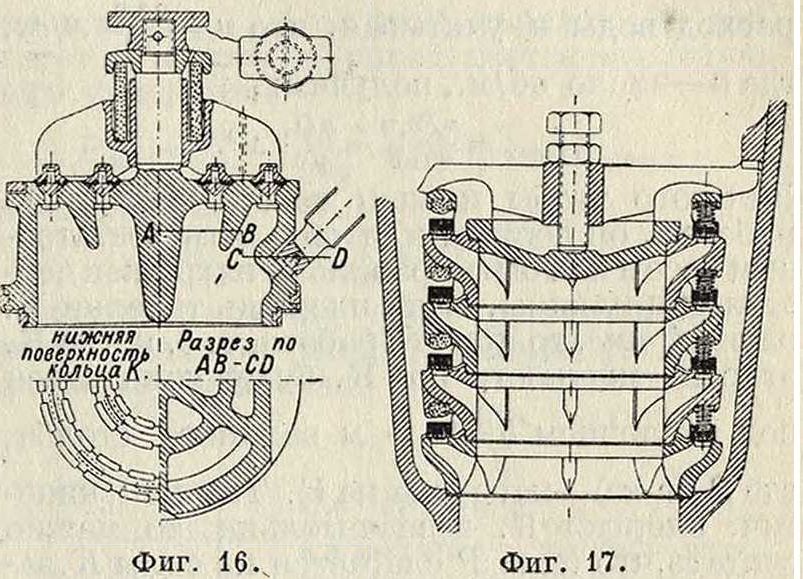

Фигура ю. встречаются двух систем: седла всех К. расположены в одной плоскости (фигура 16) или седла расположены одно над другим (фигура 17).

Плотность соприкосновения рабочей поверхности К. осуществляется: 1) выполнением К. из эластичного материала,“который хорошо

прилегает к седлу, например из кожи или резины; такие К. хорошо работают при небольших давлениях и холодной воде; 2)тщатель-

Фигура 13.

Фигура 14.

ной обработкой тарелок К. и поверхности седла; чем тоньше ширина рабочих поверхностей седла и К. тем легче они м. б.хорошо пришлифованы друг к другу; при этом необходимо обеспечить правильную посадку К., чтобы не было перекоса, для чего служат особые направляющие; 3) специальными вспомогательными приспособлениями; примером может служить изображенный на фигуре 16 К. системы Фернис: давление на К. воспринимается непосредственно металлич. поверхностью седла, а плотность закрытия достигается специальными кожаными или резиновыми кольцами, помещенными в те

Фигура 15.

ле К. так, что края кожаных колец (фигура 18), прижимаясь к верхнему краю седла, осуществляют полную герметичность закрытия. Для того чтобы края кожаных колец не оказывали сопротивления проходящему потоку, кольца выпрессовываются специальным прессом так. обр., чтобы их края всегда

Фигура 18.

во время работы К. были приподняты кверху, как это и изображено на правой стороне фигура 18. Материалом для изготовления седла служит бронза, т. к. черные металлы ржавеют, благодаря чему нарушается плотность закрытия. При соленой воде или при воде, содержащей кислоты, необходимо предусмотреть меры для предотвращения образования гальванических пар, электрический ток которых быстро разрушает седло и клапан.

Законы движения автома-тическ. К. могут быть определены из схемы фигура 11. Пренебрегая конечной длиной шатуна, можно считать, что количество воды dQ, засосанное за время dt движения поршня К с площадью сечения F, будет равно dQ=F с dt=Fu sin <р dt,

где с—скорость движения поршня, и — окружная скорость кривошипа, φ —угол поворота кривошипа. Обозначая через υ скорость движения потока, проходящего через свободный проход К., вводякоэф. истечения μ и учитывая, что своб. проход клапана /= Ih sin <5Х, где I—длина среднего периметра свободного прохода, h—высота под-ема клапана и <5j— угол образующей конусной поверхности седла, получим из условия непрерывности потока

F · с _ Fu sin φ μυΐ sin

•--* Путь поршня

Фигура 19.

h =

μυΐ sin Ί,

максимальный подъем клапана ь F «

Птах ~ μνΐ Sin <5, ’

так что h=hmax sin φ.

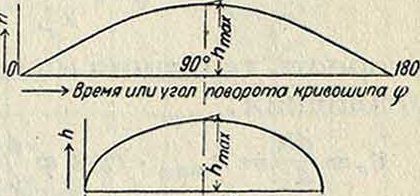

Диаграмма движения (хода) К. в зависимости от угла φ поворота кривошипа и от хода sx поршня изображена на фигуре 19. Наиболь-

шая площадь свободного прохода fmax клапана получается при у=90°:

fmax ~ ^max ^1 = ’

в мертвых точках h=0, то есть К. должен точно открываться и закрываться в мертвых точках. Обозначая через Q0 м3 секундный расход воды и учитывая, что го — м/ск,

где п—число об/м., получим:

e _ rcFsxn __ nQ0 2Тшах Μμν~1το М"·

Для того чтобы клапан насоса правильно работал, он должен или обладать достаточным весом или быть правильно нагружен действием пружины. Если площадь тарелки К. равна Д см2, то при его работе, то есть когда К. открыт, жидкость под К. будет находиться р под давлением Ь =10. м водяного столба, Τι

гдеР (в килограммах)—нагрузка на К. Так как кине-тич. энергия К. незначительна, то можно считать,что сила Р слагается из силы К, зависящей от степени сжатия пружины и веса О клапана при уд. весе материала К. γ и жидкости γ{.

P = K+G( 1-&);

для водяного насоса при=1 сила

P=K + G^-~

у.

Под действием давления Ь жидкость вытекала бы из отверстия в тонкой стенке со скоростью г> =Vz дb, где д—ускорение силы тяжести. В действительности, благодаря специальной форме свободного прохода К. и влиянию самого К. и соседних с ним частей, скорость проходящего через К. потока μν будет отличаться от теоретически возможной и будет равняться

μν=μρ ν=μρ j/2дЬ, где μΡ —определяемый опытным путем «нагрузочный» коэф. истечения. Проходящее за время dt через К. количество воды равно: dQ — f · μΡ· v dt.

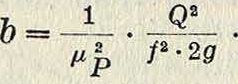

Если коэф. μρ известен, то необходимая для К. нагрузка м. б. определена из ур-ия:

Скорость движения клапана определяется из уравнения:

dh 7 άφ 7 π·η

~ cU ~ ^max COS» ψ=hmax 30 ’ ^ ’

следовательно скорость движения автома-тическ. К. изменяется по косинусоиде и наибольшую скорость К. имеет при <р=0 или 180°, то есть в момент открытия и закрытия. В

действительности движение К. отступает от выведенного выше теоретически благодаря следующим причинам: К. при его движении сам действует подобно поршню, скорость потока, проходящего через щель клапана, μν не является величиной постоянной, Шатун имеет конечную длину и наконец в движущемся столбе жидкости могут образоваться колебательные движения. Вследствие этих явлений происходит запаздывание момента

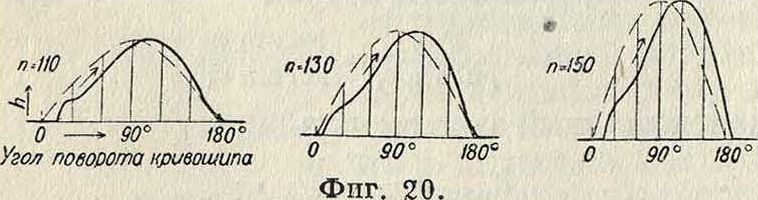

открытия и закрытия автоматич. действующего К. и это запаздывание увеличивается с увеличением числа оборотов кривошипа. На фигуре -20 сплошными кривыми изображены действительные подъемы К. при различных числах оборотов кривошипа в зависимости от угла его поворота; пунктирной линией нанесены пути К. по синусоиде. Крутой подъем кривой при открытии указывает на наличие удара, сила которого увеличивается при увеличении числа оборотов. Учитывая указанные причины, действующие на работу К., величину его подъема определяют из ур-ия:

= __________tiVy

μνΐ Sin δχ μνΐ Sin δχ =

= hmax (sin φ -. «> COS φ),

и действительная скорость движения К.

< “ Ж=h>™* (ω cos V + ^[ηΎι «>2 sin φ).

Скорость клапана vs в момент его закрытия с углом опоздания ψ будет равна:

VS=К,αχ [ω COS (180° + ψ) +

+ №^“2sin(180°+ *-)];

при малом угле ψ можно считать

_ j _ FSi ω2

vs hnax ω - - 2~μρ~νΊ sin <5, ’

В момент закрытия кинетическая энергия К.

массы М, будет равна —р; так как от этой величины зависит сила удара при закрытии клапана, то стремятся выполнять К. возможно более легкими. Проф. Бонин (Bonin) считает, что

| Mvl | <t. π, | G Q„n « | |

| 2 Λ | ^ s 3600 | VfAV b0l sin <5X ’ | |

| ИЛИ | |||

| G | Qln2 | >С3 и | n η д < Ί/. G. 9°n |

| fibВ | 1г sina <5, | оыпо^ у /ib> ( |

где ξ—поправочный коэфициент—и С определяют опытным путем, Q„—секундный рас-

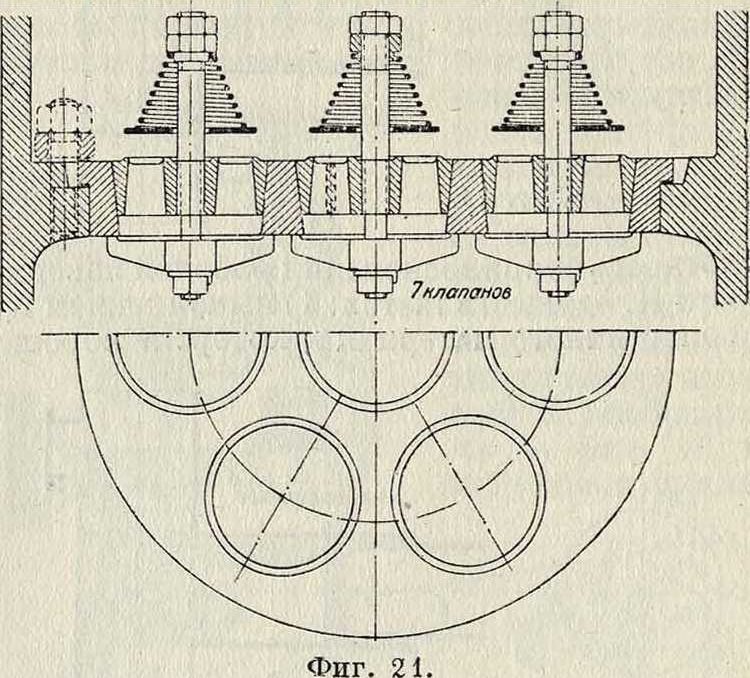

ход в л, f!—площадь К. в см1, b0—давление в м водяного столба, I берется в см. Для уменьшения высоты подъема клапана а следовательно и для уменьшения его скорости,

Фигура 22.

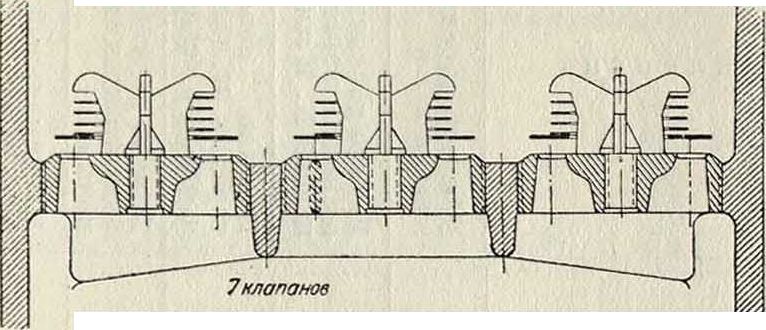

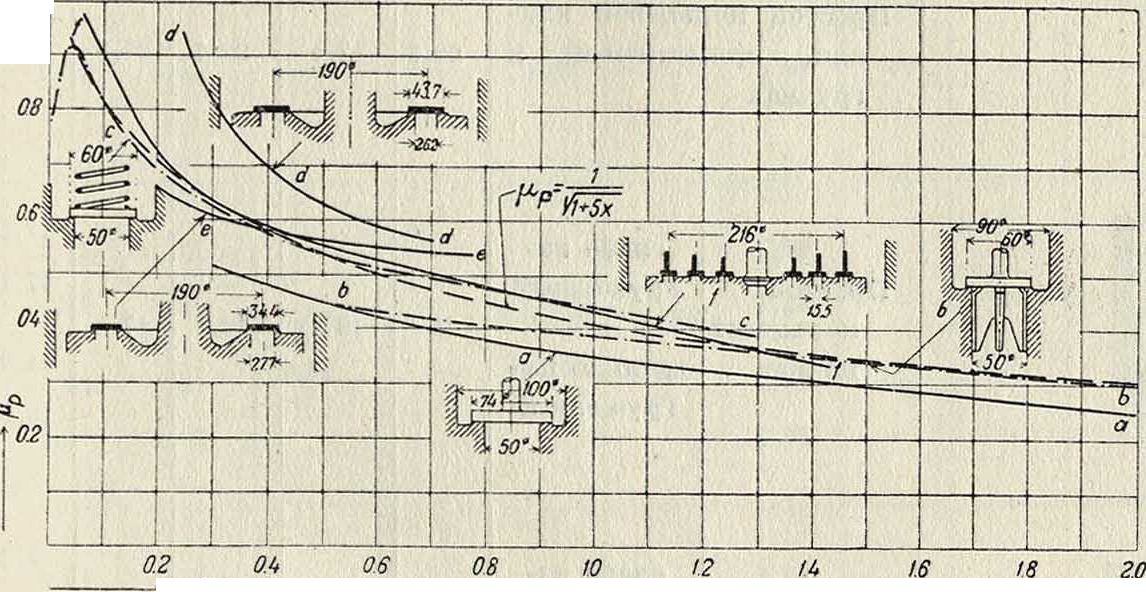

выгодно применять групповые тарельчатые или групповые кольцевые К. (фигура 21 и 22). Результаты испытания по Ретчеру различных типов К. приведены в таблице. го. ку клапана в м водяного етолба выражается следующей формулой:

Ь =

(V)’

29

здесь есть средняя идеальная ско рость потока, которую можно определить по значениям μρ из диаграмм фигура 23 и 24. Сила давления Ртах, с которой тарелка К. действует на жидкость, определяется из следующего уравнения:

•D _ Λ ь _ _ q у- i

209

+ К„

следовательно

Кт

1ΛνΎ

— С - ~

20 V

Силу давления К0 (в килограммах) пружины при закрытом клапане Бонин рекомендует определять из уравнения:

Κ^ψ-G^-. 10

где Ь„ =

Ί G (C’sind,)2 ‘

Ql-n*

* Ч/f,

Фигура 23.

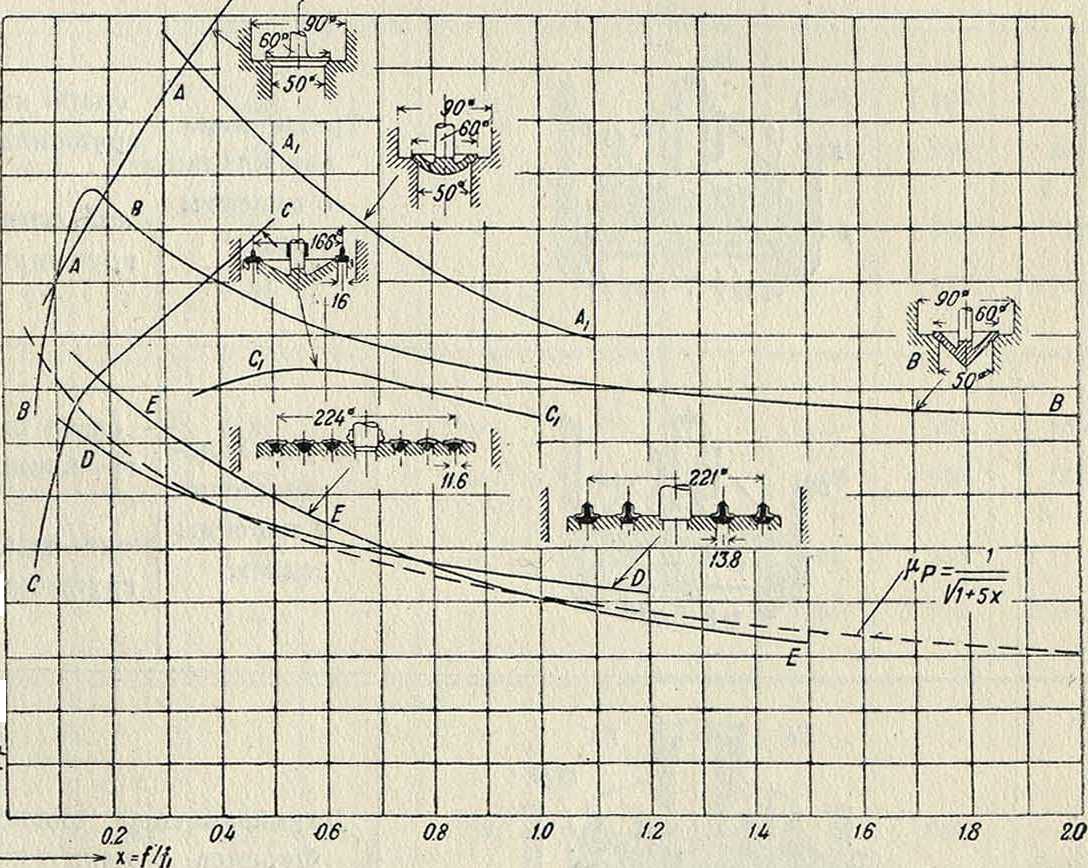

Зависимость определяемого опытным путем коэф. нагрузки μροτ размера свободного сечения К. и площади Д седла для нек-рых К. изображена на диаграммах фигура 23 и 24, где по оси абсцисс отложена величина ,А t

в м водяного столба.—необходимая нагрузка, на К.; G—вес тарелки К., выраженный в килограммах, площадь Д— в см1, расход Q0—в л/ск, периметр свободного прохода I—в см,.

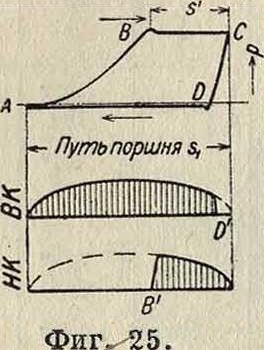

К. воздуходувок и компрессоров (смотрите). Схема работы воздуходувки двойного действия изображена на фигуре 25. Засосанный через всасывающий клапан S воздух сжимается по кривой АВ, в точке В давление сжатого в цилиндре воздуха достигает величины давления в нагнетательной трубе и приоткрывается выпускной (нагнетательный) клапан причем для плоского

X

седла и тарельчатого клана- /г на χ=γ (d—диам. сечения седла и h—высота подъема); щ для кольцевого клапана

2 h

*=—·, где а—ширина коль-

® по цевого отверстия седла; при коническом седле и тарель-

47isin<!>i

чатом клапане х=^, 06

d

2 h sin a

для кольцевого ж =

Диаграмма фигура 23 дана для « плоского седла, диаграмма фигура 24—для конического. Две кривые С С и СС1 для ог одного и того же клапана получились вследствие того, что характер потока при определенной высоте подъема клапана изменялся.

Определение силы давле·

Фигура 24.

ния К,

пружины при наибольшем под еме К. насоса м. б. произведено, если известен коэфициент^р. Давление Ь на тарел

D, который остается открытым до момента С. При обратном движении поршня оставшийся в цилиндре воздух расширяется по

Эскиз клапан:

Тип клапана

Клапан с грузом, седло плоское

50

В Л

R Й «о Ж

К

в „ а

"h S

К о I

В О.Ч О о -О.Ю я <л £·.

I ^

о ^

2

н з 5? к&2 яв“

&. а я

И°в

Л ” ^

о И Qj

я II 1=5 о Д ес

КВй 5 а «

BfiO ВоХ а »2

аЗ л н а

К

(25)

19,6

Is

s g

а|

go:

— о

^ Й я а о 5=5

Ro а

15,7

8«

17,6

m а я а о Л

а

Л с$

33

§§

R и

27,6

Простой кольцевой клапан, применяемый в группах

17,5

34,4

39,3

10,5

41,3

Простой кольцевой клапан слабо нагруженный

18

сильно нагруженный

42,4

47,1

11,1

17,4

52,3

82

11,0

16,8

51,9

79,2

Простой кольцевой клапан слабо нагруженный

9,3

13,2

120

18

67,9

75,4

сильно нагруженный

70,1

99,6

13.6

17.7

102,6

133,5

Трехкольцевой клапан с плоским седлом слабо нагруженный сильно нагруженный

173

119

65

7,2

10,5

101

224

11,2

17,8

161

235,5

251

399

Двухкольцевой клапан с плоским седлом слабо нагруженный сильно нагруженный

75

163

5,7

7,3

149,5

85,2

109,1

11,0

15,2

164,5

227

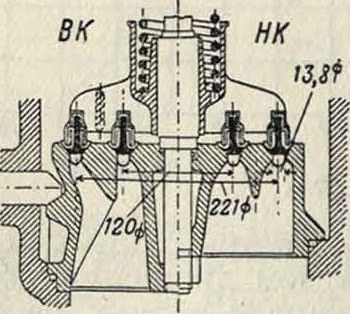

Двухкольцевой клапан Ферниса с коническим седлом

221

120

13,8

148,1

213,9

8,75

8,41

132

127

| Число открытий в минуту п К. | Расход воды Qo в л/ск | Скорость μυ потока, проходящего через щель К. в м/ск | Вес тарелки К. в килограммах (верхняя цифра обозначает вес в воздухе, нижняя—вес в воде) | Вес пружины в воде в к | Нагрузка | Высота всасывания в .и | Угол запаздывания закрытия К. ψ | Подъем К. в мертвой точке в -ИAt | Допустимая скорость закрытия В ΛίΛί/CK | ‘О*

а "со О | £

=г а 1 а •с £ | i

X о И si <У | ||

| в закрытом состоянии К. | Κ,ηαχ при наибольшем подъеме в килограммах | |||||||||||||

| X

m о ы |

Ь0 в м вод. столба | |||||||||||||

| 1,055 | ||||||||||||||

| 60 | 1,51 | 1,72 | — | — | 0,476 | — | — | — | — | — | 1,94 | 1 056 | 91 | |

| 0,933 | ||||||||||||||

| 60 | 1,85 | 1,41 | - | - | 1,52 | - | 2,36 | - | — | - | - | - | 630 | 111 |

| 144 | 1,87 | 1,12 | j | 1,23 | _ | _ | _ | 1,35 | 1 600 | 269 | ||||

| 110 | 2,37 | 0,91 | 1 0,75 | — | 0,715 | 0,324 | 1,52 | - | - | - | 1,29 | 1 915 | 261 | |

| 195 | 2.53 | 1,53 | Г 0,66 | - | 1,719 | 0,56 | 2,59 | — | — | — | 1,86 | 2 145 | 493 | |

| 149 | 3,21 | 1,27 | J | 3,05 | — | — | — | 1,80 | 2 520 | 478 | ||||

| 144 | 2,59 | 1,16 | 1,38 | _ | _ | _ | 1,25 | 1 340 | 373 | |||||

| 118 | 3,23 | 1,02 | 1,09 | 0,74 | 0,25 | 1,65 | — | — | — | 1,28 | 1 560 | 381 | ||

| 176 | 4,82 | 1,48 | 0,96 | — | 3,072 | 0,59 | 5,08 | — | — | — | 1,85 | 2 395 | 848 | |

| 150 | 5,41 | 1,27 | 5; 69 | _ | _ | _ | 1,77 | 2 660 | 811 | |||||

| 160 | ||||||||||||||

| 200 | ||||||||||||||

| 165 | 4,52 | 2,81 | j | 1,33 | — | — | — | 0,98 | 1 190 | 746 | ||||

| 123 | 5,32 | 2,26 | 1 3,04 | — | 0,83 | 0,35 | 1,56 | - | - | - | 0,86 | 1 290 | 654 | |

| 169 | 7,44 | 2,96 | J 2,68 | - | 3,517 | 0,61 | 6,87 | — | — | — | 1,24 | 1 890 | 1259 | |

| 123 | 9,06 | 2,27 | J | 8,84 | — | — | — | 1,11 | 2 190 | 1 114 | ||||

| 177 | 3,18 | 1,17 | 1,21 | _ | _ | _ | 1,10 | 1 010 | 563 | |||||

| 142 | 3,92 | 1,13 | 2,86 | — | 0,815 | 0,25 | 1,32 | - | - | - | 1,09 | 1 040 | 556 | |

| 164 | 7 22 | 1,38 | 2,53 | 4,192 | 0,50 | 7,49 | — | — | — | 1,38. | 1 800 | 1 184 | ||

| 123 | 9,06 | 1,25 | 8,71 | — | — | 1,51 | 1 870 | 1 114 | ||||||

| 1 | 1,15 | 8,89 | 1,55 | 0 | t

0,62 |

42,1 | 4°56 | 0,93 | по | 637* | ||||

| 72,8 | 15,3 | 2 | V до | 1,63 | 1 100 | |||||||||

| J | 1,20 | ) 7,60

1 |

0,78 | 0 | 0,57 | 40,6 | 5°32 | 0,75 | 1 120 | 613 | ||||

Г. Э. т. X.

10

в в

в св

I

В

О

В

%

Эскиз клапана

Тип клапана в к к о г“

а»

в ^

3*

5°

RS

В R

й§ в й в к в ^

Ч) о В с о<

σ} (V а Е- П

£ёй

SS g

«30

β* с и

JJ Во. Н

О Й ц

°3·„

s°

sts

mV« о н g

йя

К в ^ в 2 fct В В о йоЗ*

В а ж ьи g S

н Е* н

“в

£β св

δ*

s ев a tt о о В *

§ И s

До °

R.O И

«

3

В

л _

в ^ ге аг S

В И

2 я

§ I

я“

о о в а в

О Св л И

£ в

1!

§1 E—( ^

Простой кольцевой клапан Гербигера (Horbi-ger)

156,4

119,1

Тот же клапан с уменьшенной шириной опорной поверхности

189,8

27,2

165,4

119,2

| 4,64 | 65,2 |

| 5,65 | 67,2 |

| 4,56 | 54,3 |

| 4,65 | 55,4 |

| 10,02 | 119,5 |

| 9,14 | 108,9 |

| 10,28 | 122,6 |

| 11,04 | 131,7 |

10

12

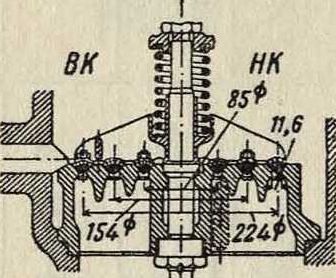

Трехкольцевой клапан Ферниса с коническими седлами

224

154

85

168,8

290,8

7,46

7,83

11,79

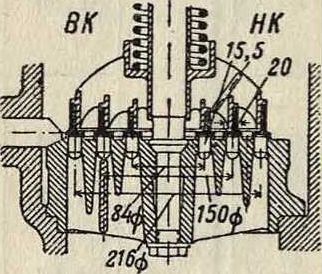

Трехкольцевой клапан с плоским седлом

216

150

84

218,8

292,9

9,98

8,89

8,02

6,53

9,92

9,36

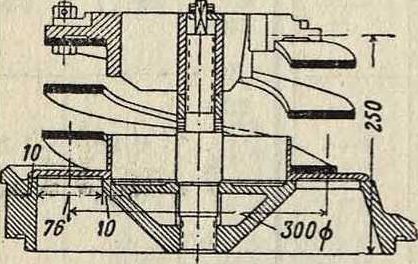

Однокольцевой клапан для насоса канализационных вод

76

25,9

153

162

282

251

227 185 *

281

2G5

188,

424,1

Четырехкольцевой клапан насоса

790

614

438

262

1 322

Пятикольцевой всасывающий клапан

874

718

562

406

16,9

20,7

2 234 2 736

1 765

14,8

2 612

2 347

| -5 | ||||||||||||||||

| в

2 |

b | и со | Нагрузка | И

К |

>а о | л н | ||||||||||

| η | «ч О - | « | ||||||||||||||

| X ft | о | в закрытом | ft ^ | |||||||||||||

| а | СУ | £ р“ ^ | Вес тарелки К. (верхняя цифра чает вес в воздуз няя—вес в воде) | « | состоянии К. | ктах при наибольшем подъем“

в кг |

а | о

S |

о » a s | £ | S | |||||

| Число открьп нуту η К. | Расход воды | Спорость μν П проходящего щель К. в .«/< | 3

М а * ft а о <о PQ |

со

5« ю о и |

Ь0 в м вод. столба | 3

о d О а d Н О о 3 М |

Угол заназды закрытия К. 1 | Подъем К. в : точке в миллиметров | о -

§« s w а а «3 С. В S* 3я5 Reo |

«О

а «2 О |

i

η Η e g λ; S |

i

о a S <y | ||||

| { 71,3 | 15,6 | 2.83

2,32 |

0,99 | 0.19 | 23.9

22,8 |

1,64

1,51 |

98,5

106 |

2,04 | 2°4

3°7 |

0,27

0,27 |

{ 0,682 | 345*

420 |

1 140 | |||

| 1 73.8 | 15,5 | 2,86

2,80 |

0,87 | 23,9

22,8 |

1.64

1,51 |

97

91 |

4,05 | 2°5

7°38/ |

0,28

2,11 |

{ 0,625 | 337*

343 |

1 140 | ||||

| { 73,1 | 15,4 | 1,29

1,41 |

0,95 | 0,34 | 0

0 |

0,07

0,07 |

36,2

39,4 |

2 | 3°1

2°16 |

0,7

0,4 |

{ 2,63 | 733*

668 |

1 125 | |||

| { 148,6 | 23,1 | 1,88

1,75 |

0,83 | 33,8 | 2,17 | 35,0 | 2°26 | 0.64 | 1,48 | 1 530* | 3 430 | |||||

| 0 | 0,07 | 1,2 | 5°31 | 1,40 | — | 1 640 | ||||||||||

| ) | 1,07 | Θ | 0,34 | 38,2 | 3°39 | 0,57 | 758* | |||||||||

| >101,6 | 16,4 | 2 | по | > 1,76 | 1 670 | |||||||||||

| 1 | 1,01. | 5,96 | 0,56 | 0 | 0,34 | 39,2 | 4°1 | 0,36 | 1 | 797 | ||||||

| 0,55 | ДО | |||||||||||||||

| 1,67 | 5,14 | 29,3 | 2,07 | 91 | 2°58 | 0,36 | 120 | 1.44 | 1 460* | 3 200 | ||||||

| >123,4 | 25,9 | - | 0 | 0,34 | - | 2 | - | - | - | - | ||||||

| 1100,1 | 21,1 | 0,75

0,84 |

0

0 |

0,45

0,45 |

36,7

44,9 |

2 | 1°38

1°52 |

0,28

0,19 |

{ 2,33 | 1 002*

894 |

2 120 | |||||

| 1122,1 | 19,1 | 0,84

1,03 |

9,41

► 8,20 |

1,55 | 7.0

7.0 |

0,77

0,77 |

35,6 | 2 | 3°7

3°37/ |

0,60

0,24 |

{ 1,85 | 983*

800 |

2 340 | |||

| {•122,1 | 25,6 | 0,91

0,96 |

23,7

24,4 |

1,53

1,56 |

65

74,4 |

2 | 2°1

4°3/ |

0,15

0,14 |

{ 1,93 | 1 210* 1 140 | 3 130 | |||||

| 3,13 | 6,70 | 47 | 0,74 | 130 | 1,23 | 1 542 | ||||||||||

| 60,7 | 48,6 | 3,61 | 6,00 | — | 60 | 0,92 | 151,5 | 1,13 | 1 366 | 2 950 | ||||||

| 2,56 | 103 | 284,5 | 1 014 | |||||||||||||

| 60 | 182 | 2,09 | 90 | 200 | 1,15 | 303,5 | 4 | 1,55 | 1 240* | 10 920 | ||||||

| 2,31 | 139 | 150 | 0,91 | 224 | 1 23 | 740 | -> | |||||||||

| 50 | 192 | 2,57 | 122 | 200 | 1,07 | 216 | 2,23 | 1,13 | 665 | 9 600 | ||||||

| b | ||||||||||||||||

| Щ— | —1 * | j£

г | |||

| S | - S, | Г | |||

| Ц_ь | |||||

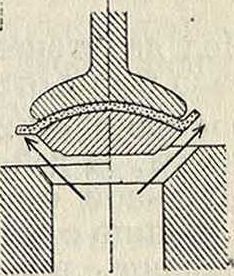

кривой CD. Если в точке D давление в цилиндре дойдет до давления всасывания, то впускной К. откроется, и новая порция воздуха будет засосана в цилиндр при движении поршня от точки D до точкиД. Работа К.воздуходувок и компрессоров аналогична работе насосов, но протекает с относительно большей скоростью; поэтому на облегчение веса К. надлежит обращать особое внимание. В отличие от К. насосов седла К. воздуходувок выполняются кроме бронзы также из чугуна или из стали,так как опасность порчи от ржавления по сравнению с условиями работы насосов значительно меньше. Форма седла преимущественно плоская. При давлении до 1,5 atm тарелка К. может быть выполнена из колеи (реже из специального войлока), усиленной металлич. пластиной, но при давлениях Bbmiel,5aim необходимо применять К. металлические. Определение размеров К. компрессора производится аналогично К. насоса, но так как выпускной К. компрессора открывается обычно после прохода поршнем половины его хода, то в расчетную формулу взамен максимальной скорости стах поршня можно ввести меньшую величину. Поэтому наибольшая поверхность fmax свободного прохода К. компрессорам, б. определена по ф-ле:

=^с ·

max μ. υ

Для средней скорости vm=μν потока, проходящего через клапан, Ретчер рекомендуют брать следующие величины:

Клапан Воздуходувка Компрессор

Всасывающий. 15—25 м/ск 25—35 м/ск

Нагнетательный. 25—35 » 35—50 »

Максимальный подъем К., для избежания ударов при его работе, обычно берется от Здо 10 миллиметров и редко достигает 13 лш, причем, чем больше число оборотов кривошипа,тем меньшую можно допускать величину подъема К.

Клапан компрессора в открытом состоянии находится под действием следующ. сил:

1) силы рабочего давления К. Plt 2) силы давления Р2, оказываемого на тарелку К. протекающим потоком воздуха, 3) силы инерции движущихся частей; примем:

Р = ~ к?

* 1 10 000 h 2 дка

, v

tl-P д КЗ,

где V — действительная скорость потока в свободном проходе в м/ск, %—средняя скорость потока в сечении седла в м/с к, ft— нижняя поверхность тарелки клапана в см2,

уг=^п + Т’’ — объёмный вес сухого воздуха при температуре t в килограммах/м3, д—ускорение силы тяжести, ψ—числовой коэф.; при γχ =

— 1,23 кз/ж3,Р1=f500 000Аг>- иР2= fbooооо Сила Pj остается неизменной, если движение клапана следует закону синусоиды; сила р — V гРабс-2 10 000

Р2 зависит от скорости ν, и достигает своего максимума при прохождении поршня через середину его хода; при нахождении поршня в мертвых точках сила Р2 равняется нулю. Для выяснения действующих сил инерции необходимо определить максимальное ускорение для случая открытия К. раньше достижения поршнем середины его хода, какой имеет место для всасывающего К., движение которого после открытия довольно точно следует закону синусоиды, ускоре при малых подъемах и ма лом весе клапана силы его инерции незначительны, и ими можно пренебречь. Иначе дело обстоит с выпускными К., которые открываются после прохождения поршнем середины его хода (фигура 26), причем открытие происходит быстро до момента достижения максимального подъема и движение К. значительно отступает от закона синусоиды, как это видно из диаграммы (фигура 26): кривая АВС изображает синусоиду, а кривая DEC — действительное движение К. Если высота подъема К. равняется h м и время, необходимое для его закрытия, изображает-

9 h

ся отрезкомFC= t ск.,то ускорение Ь= —. Так как путь st поршня известен и задаются путем s" поршня, в течение которого нагнетательный клапан должен закрыться, то соответствующий угол кривошипа определяется из формулы:

cos ψ=1 — 2 1

тогда

t-

30 φ л-п

СК.

Сила Ктих пружины К. при максимальном его подъеме определяется из ур-ия:

G

К,

max

= Ρι + Ρ2 + 6^τσ кг,

--Ψ-

Фигура 26.

при закрытом клапане сила пружины К0== pt + Ь— Р G кг, причем положительный знак относится к висячим К., а отрицательный—к стоячим К. Конструктивное выполнение К. компрессора—см. Компрессоры.

К. с механическими приводами. В отличие от К. автоматических эта группа К.

приводится в движение особым распре- 1 < делительным меха низмом, состоящим из кулачкового вала и системы толкателей и рычагов, или системой перекатывающихся рычагов. К. с механическим приводом применяются главн. образом в паровых машинах (смотрите Парораспределение), в двигателях внутреннего сгорания и в нек-рых системах насосов и компрессоров.

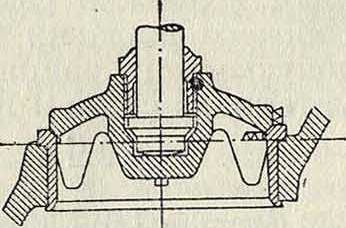

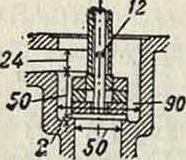

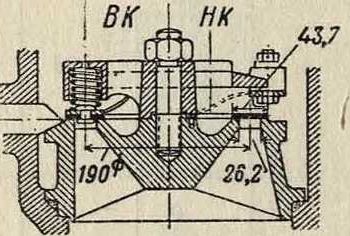

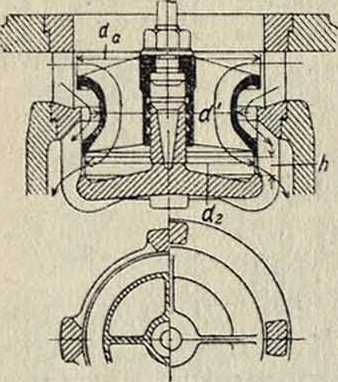

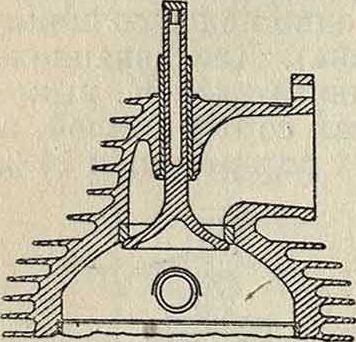

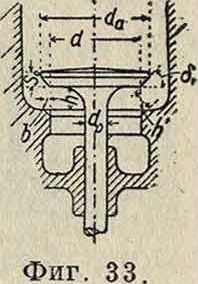

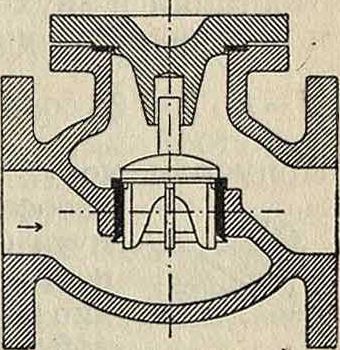

Впускной и выпускной К. паровой машины часто выполняются с двойным седлом (фигура 27). Этот тип К. нужно отнести к разгруженным К., так как давление пара действует только на кольцевую поверхность с диаметром da— d2. Для того чтобы можно было вынуть К., наружный диаметр нижнего седла выполняют равным внутреннему диаметру верхнего седла. Размеры клапана определяются из условий одинаковой скорости потока пара при его проходе через клапан. Площадь сечения свободного прохода клапана определяется из уравнения:

j __ Стах vmax

где F—площадь поршня, стпх—его максимальная скорость, vmax—наибольшая допустимая скорость движения пара. Для цилиндра высокого давления скорость vB1(M;napa, при проходе через впускной К. берется 35-г55 м/ск, а для выпускного К. от 30 до 48 м/ск; для цилиндра низкого давления vmaxсоответственно равняется 40-^65м./ек и 35-^55 м/ск. При двух седлах К.половина количества пара проходит внутри К. и половина количества пара снаружи К.; поэтому диаметр d определяется из уравнения:

/.

2 ’

высота h подъема К. с плоским седлом определяется из ур-ия:

Фигура 27.

d2-

h =

2nd

где d—внутренний диаметр верхнего седла. Для К. с коническ. седлом, как выше указывалось, высота подъема должен быть соответственно изменена. Законы движения К. паровых машин и закон изменения скоростей пара зависят от конструкции распределительных механизмов (смотрите Распределение и Парораспределение).

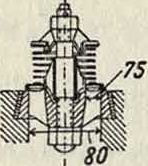

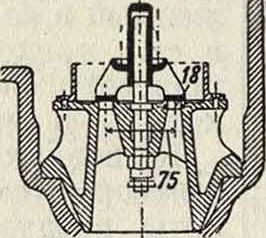

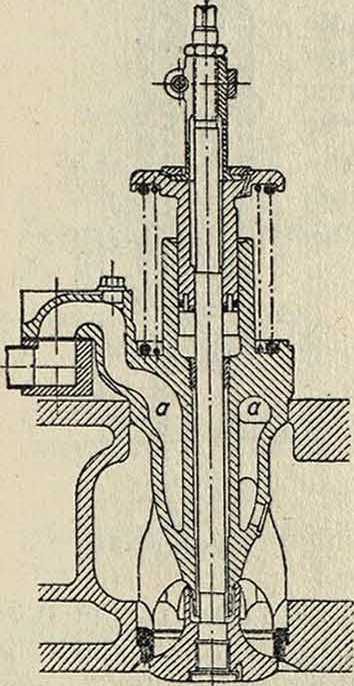

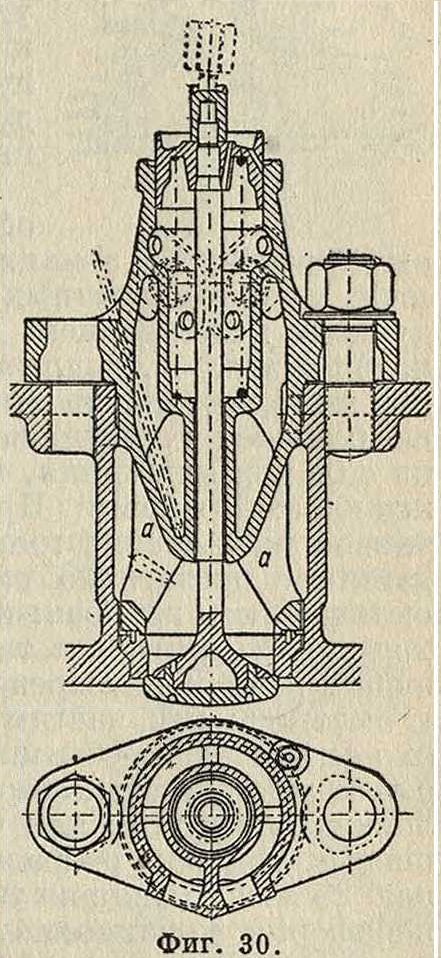

К. двигателей внутреннего сгорания, служащие для впуска свежего воздуха или рабочей смеси в цилиндр двигателя и для выпу-

Фигура 28.

Фигура 29.

ска отработавших газов, выполняются тарельчатого типа с плоским или конич. седлом и приводятся в движение распредели тельным механизмом. Во время работы двигателя К. подвергаются сильному нагреву. Поэтому для стационарных двигателей (газовых и дизелей больших мощностей) тарелка К. выполняется из чугуна как исключительно стойкого против нагрева материала. Для двигателей небольших мощностей, работающих на жидком топливе, К. выполняются из литой стали за одно целое со шпинделем (стержнем клапана). Для авиационных и автомобильных двигателей К. выковываются из специальных сортов сталей, а именно: вольфрамовой—с содержанием 14% вольфрама и 0,6 % углерода, хромовой—с содержанием 7—13% хрома и 0,35—0,6% углерода, никелевой — с содержанием ~ 3 % никеля и хромоникелевой—с содержанием от 3 до 3,4 % никеля и от 0,32 до 0,39% углерода. В К., тарелка которых выполнена из чугуна, особое внимание нужно обращать на соединение тарелки К. с его шпинделем. Хорошие результаты в работе дает навинчивание тарелки в нагретом состоянии на шпиндель,который расчеканивают или дополнительно закрепляют посредством расклепанного Штифта. Для возможного охлаждения К., в особенности выпускного, к-рый находится под действием раскаленных выхлопных газов, применяют или охлаждение водою его стакана, к-рый имеет в этом случае водяную рубашку а (фигура 28), или же стержень К. выполняется трубчатой формы, и в него вставляется трубка, по которой подводится охлаждающая вода к полой головке клапана (фигура 29). Из К. вода отводится по кольцевому пространству между вставленной трубкой и стеряшем. Охлаждающая вода подводится по телескопическим трубкам. Седло К. для достижения герметичности пришлифовывается (притирается). Стакан К. часто выполняют соединенным посредством ребер «(фигура 30) с нажимным кольцом, прижимающим седло К.; ребра нужно располагать так, чтобы они не мешали проходу газа. Стакан выпускного К. ставится в головку цилиндра с зазором в верхней части от 0,1 до 0,4 миллиметров во избежание появления опасных термин, напряжений при нагревании стакана. Шпиндель клапана в газовых двигателях, в противоположность дизелям, пришлифовывается; кроме того иногда он снабжается лабиринтными канавками. Снаружи выпускные К. уплотняются сальниками. Седла К. в виду малого размера не имеют специального охлаждения, и обычно приходится ограничиваться охлаждением стакана. Для умень-

Фигура 31.

шения нагрева выпускного К. з-д Този строит двигатели с двумя управляемыми от общего привода К., причем оба К. служат как для впуска, так и для выпуска; для этого предусмотрена специальная заслонка, соединяющая оба К. поочередно с всасывающей и выпускной трубой. Т. к. в этой конструкции оба К. служат для впуска и для выпуска, то для проходящего потока газа используется сумма сечений клапанов, что улучшает наполнение цилиндров; кроме того проходящий поток воздуха охлаждает клапаны и их седла.

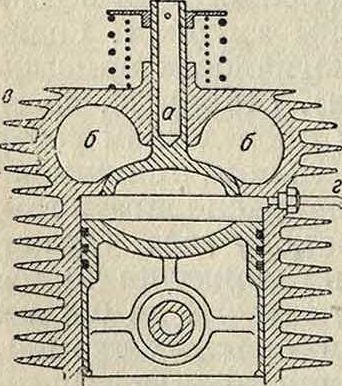

Особое внимание необходимо обращать на охлаждение К. авиационных, автомобильных и мотоциклетных двигателей с воздушным охлаждением. Для хорошего охлаждения этих К. надлежит головки цилиндров выполнять из материалов, отличающихся большой теплопроводностью, например из сплавов алюминия, и снабжать их охлаждающими ребрами. Правильное конструктивное выполнение головки цилиндра двигателя с достаточно развитым воздушным охлаждением изображено на фигуре 31. Необходимо стремиться к тому, чтобы охлаждающий воздух непосредственно подводился к охлаждаемым частям. Расстояние между охлаждающими ребрами и толщина их зависят от материала, из которого изготовлены головки цилиндров; для чугунных и алюминиевых головок ребра изготовляются длиною 25 миллиметров, толщиною у основания 3 миллиметров, по периферии толщиною 1,5 миллиметров, при расстоянии между ребрами в 10 миллиметров. Для хорошего охлаждения К. необходимо на каждую эффективную силу иметь от 260 до 330 см2 поверхности охлаждения при алюминиевых головках цилиндра, при чугунных и стальных головках эту величину увеличивают до двойного значения. В последнее время для лучшего охлаждения К. авиационных двигателей применяют конструкцию К. с высверленным стержнем и заполнением отверстия различными солями, которые и отводят тепло от головки К. В новейшей модели

9-цилиндрового авиа-цион. двигателя Дизеля завода Паккард, мощностью в 250 ЕР, с звездообразным расположением цилиндров, каждый из цилиндров имеет один большой К. а (фигура 32), к-рый служит как для всасывания свежего воздуха, так и для выпуска сгоревших газов. Воздух поступает через канал б непосредственно к К. и интенсивно охлаждает как самый К., так и всю головку в цилиндра. Топливо подается через форсунку г.

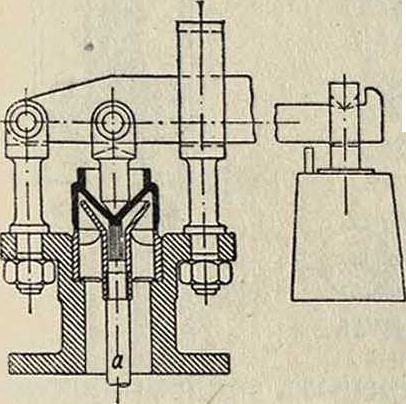

Расчет К. двигателей внутреннего сгорания. По величине свободного

Фигура 32.

прохода f см2, высота подъема h сантиметров (фигура 33) определяется из следующего уравнения:

= (d2—dl)”=Tcdh cos <5j= F |,

где d — диаметр седла в сантиметров da — диаметр Шпинделя в сантиметров δ±—угол наклона образующей конуса седла; Р—площадь поршня в см2, причем при двигателях двойного действия площадь поршня F нужно уменьшить на площадь поперечного сечения Штока; с—среди, скорость поршня, равная ^-м/ск, при ходе поршня s в м; v— средняя скорость потока газа, которая принимается в 25—30 м/етс для впускного и выпускного К. малых двигателей, 45 — 50 м/ск для впускного клапана больших двигателей, 50—60 м/ск для выпускного К. больших двигателей. Для бензиновых моторов величина v допускается до 80 м/ск. Для уменьшения действия сил инерции величину подъема h обычно выполняют равной d : 6. Толщина s0 тарелки К. определяется приблизительно по формуле:

_d Г 1.24Р

2 у где р—давление горениям30 atm у газовых двигателей и 40 atm у дизелей; кь—допускаемое напряжение, для чугуна 200 килограмм/см2, для стали—до 400 килограмм]см2. Диаметр d0 (в см) Шпинделя определяется по ф-ле:

do=i + 0,2.

Размеры площади седла К. рассчитывают по допускаемому давлению на смятие по ф-ле:

й.

У.

ρ,-ν’

где da и d—наружный и внутренний диаметры седла в см, р—давление горения, р0— допускаемое давление на седло; при малых размерах К. р„=а100 килограмм/см2, при больших размерах К. р0=з200 килограмм/см2.

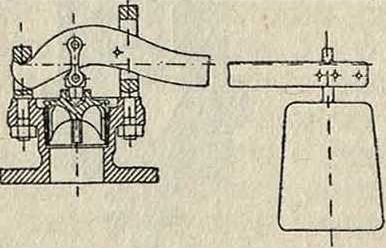

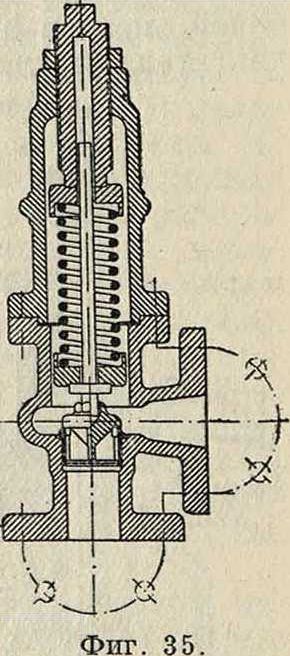

К. специального назначения. Предохранительный К. Назначение его—открыть выпуск газа, пара или жидкости при превышении в установке нормального давления. Этот клапан прижи-

Фигура 34.

мается к седлу или посредством груза или пружиной (фигура34 и 35).Преимуществом клапана с грузом является независимость нагрузки от подъема К., ноэтот тип предохранительного К. можно ставить только на стационарных установках; для морских котлов и паровозов необходимо ставить предохранительный К. с пружиной. Д. б. предусмо-

трены меры для предотвращения произвольного изменения нагрузки (пломбирование, специальные замки). Необходимо ставить два предохранительных К., независимо действующих. Минимальная площадь свободного сечения предохранительного К. определяется из формулы:

У ру где Н—площадь нагрева котла в ж2, р—рабочее давление в atm и у— объёмный вес пара при давлении р atm в килограммах/м3. Недостатком конструкций, изображенных на фигуре 34 и 35, является то обстоятельство, что благодаря истечению пара давление на тарелку уменьшается и тарелка К. открывается лишь незначительно. Только при последующем увеличении давления в котле увеличивается подъем К., так что эти предохранительные К. скорее служат сигналами и не всегда предохраняют от опасного повышения давления. В этом отношении более совершенными являются конструкции, обеспечивающие полное открытие предохранительных К. (полный подъем). Примером такой конструкции является изображенный на фигуре 36 предохранительный клапан системы Гюбнера: под тарелку К. подведена специальная труба о, проведенная из Фигура 36. такого места котла,

в к-ром на давление пара не оказывает влияния его истечение, так что тарелка К. находится все время под полным давлением. К. с полным подъемом выполняют относительно меньшего поперечного сечения.

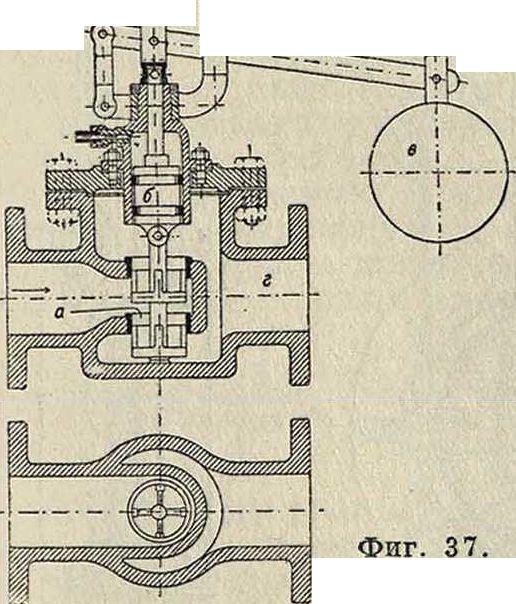

Редукционные К. служат для изменения давления рабочего тела в трубопроводе на более низкое. Один из типов редукционного К.

! изображен на

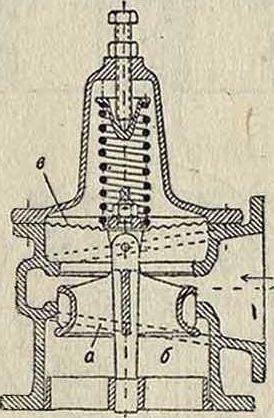

J-b---- ^ фигура 37. Кла пан а состоит из 2 тарелок, которые связаны с поршнем б; на поршень действует груз в Клапан остается открытым до тех пор, пока давление пара на поршень неуравновесит давления груза. При увеличении давления пара в полости з поршень передвигается кверху, и свободный проход К. прикрывается. Действие груза м. б. заменено давлением пружины. Т. к. поршень благодаря силе трения или загрязненному пару может заесть, то более совершенной является конструкция редукционного К. с

мембраной (фигура 38), выполняемой при горячем рабочем теле (пар) из металла, при холодном (воздух)—из резины или кожи. Под действием пружины К. а будет открыт до тех пор, пока давление в полости б не повысится и мембрана в под влиянием увеличившегося давления не выгнется кверху и не прикроет К.

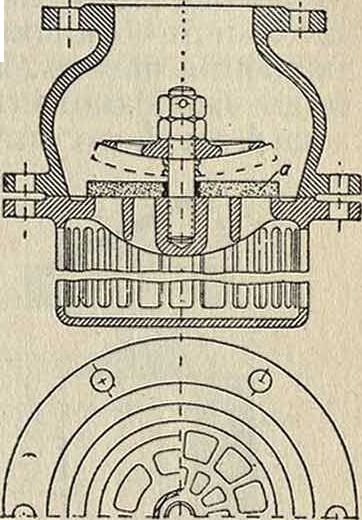

К. обратный, или питательный, имеет назначение допускать движение жидкости, газа или пара в одном направлении и не допускать движения в обратном на

Фигура 38.

Фигура 39.

правлении. Примером может служить приемный К. насоса (фигура 39); при работе насоса резиновый или кожаный К. а находится в поднятом состоянии, а при остановке насоса К. садится на седло и предотвращает обратный выход воды из всасывающей трубы, благодаря чему облегчается всасывание жидкости при начале последующей работы насоса.

Конструкция питательного клапана котла изображена на фигуре 40.

К. быстрозапирающиеся служат для быстрого прекращения доступа рабочего тела в трубопровод или к машине в случае угрожающей опасности. На фигуре41 представлена конструкция такого К. дляпаровой турбины

Фигура 40.

Фигура 41.

завода AEG. Шпиндель а клапана б имеет левую резьбу и при вращении рукоятки в по часовой стрелке открывает К., преодолевая давление пара. К. будет открыт до тех

пор, пока защелка 0 удерживает гайку д от вращения. При повороте рычага е от руки или от регулятора защелка г освобождает гайку, и шпиндель под действием пружины з закрывает К.

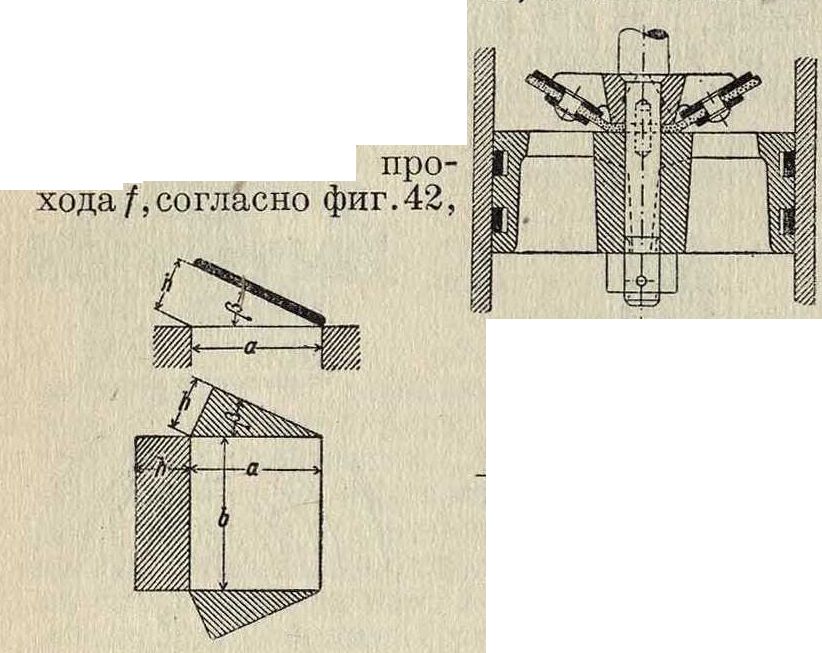

К. с качающимся движением находят применение в отдельных конструкциях насосов, компрессоров и вентилей. Преимуществом этого типа клапанов является относительно меныйее сопротивление, оказываемое К. проходящему через него потоку, при незначительном отклонении движения потока. Площадь свободного

Фигура 42.

Фигура 43.

состоит из суммы площадей прямоугольного очертания и двух—треугольного очертания и определяется из ур-ия:

f=h -Ь +2а cos/S 2=h (Ь + a cos β)=α b.

Примером могут служить К. колодезного насоса (фигура 43) и К. сист. Гутер-мута (фигура 44), имеющие применение в компрессорах; последние выполняются в форме стальной тонкой пластинки, составляющей одно целое со спиральной пружиной s.

Фигура 44.

Лит.: Ду 60 ель Г., Паровые машины и паровые турбины, перевод с нем., 3 изд., Л., 1927,- его н; е, Двигатели внутр. сгорания, стационарные и судовые, перевод с нем.,Л., 1928; Брилинг Н.Р., Двигатели внутреннего сгорания, 2 изд., М.—Л., 1927; R б t-scher !. Die Maschinenelemente, В. 1, Berlin, 1927; G ii 1 d n e г H., Das Entwerfen und Bereclmtn der Verbrennungskrattmaschinen und Kraftgas-Anlagen, 3 Auf]., Berlin, 1922; Ricardo H., Sclmellaufende VerbrennuagsuiascUmen, В., 1926. Б. Шпрннн.

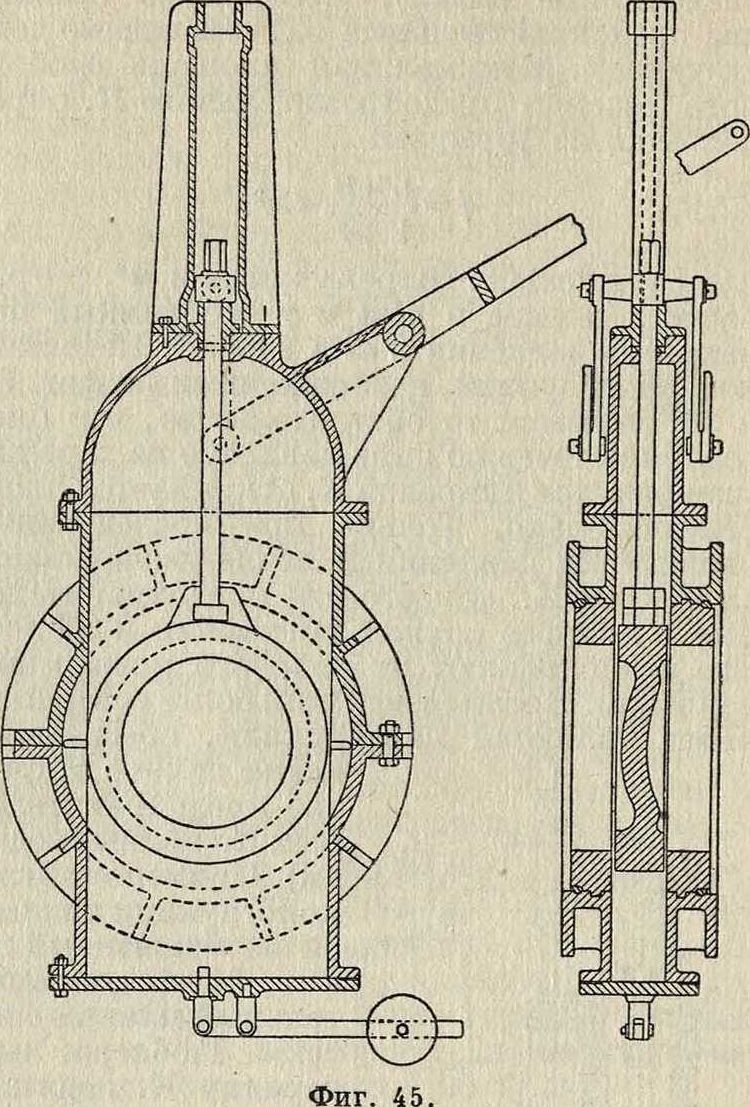

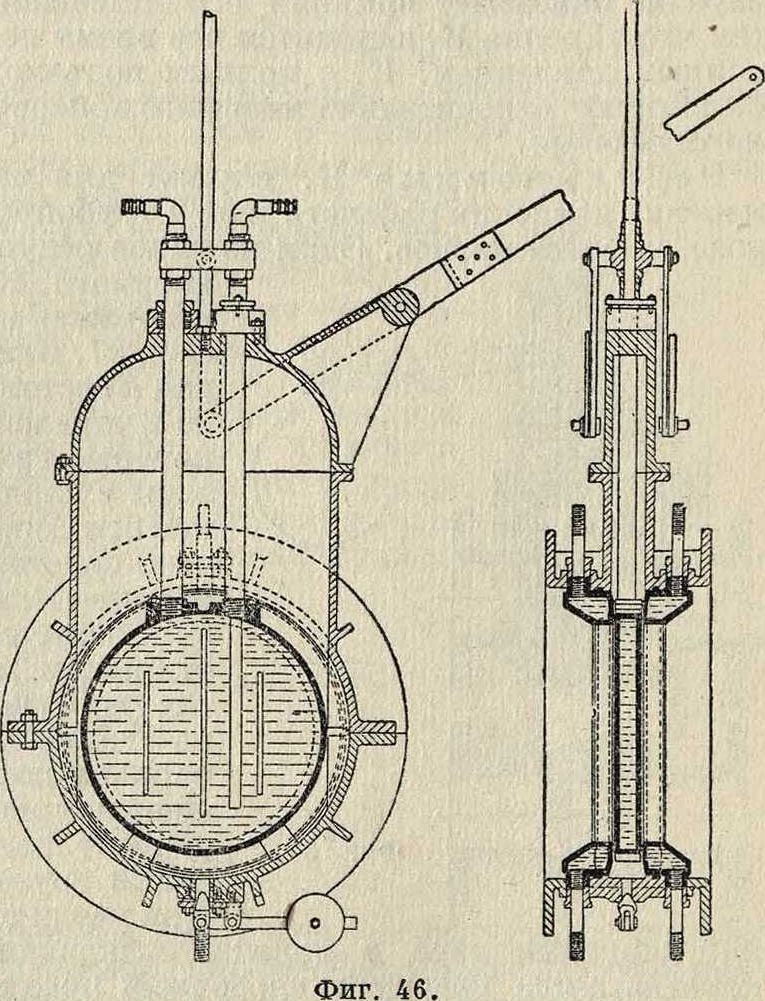

К. горячего дутья—вспомогательные уст ройства при доменных печах, которые служат: 1) для отделения воздухонагревателей от трубы горячего дутья, 2) для отделения кольцевой трубы печи от воздухопровода горячего дутья и 3) для разобщения при общей трубе горячего дутья труб, работающих на разные печи. По конструкции своей эти К. бывают двух видов: типа задвижки и тарельчатые. Для первой цели могут слу жить и те и другие, для двух остальных— только задвижки. К. горячего дутья являются слабым местом в арматуре доменных печей; до сих пор еще не выработаны конструкции, могущие работать без порчи и смены в течение ряда лет. Клапаны горячего дутья работают в весьма тяжелых условиях, подвергаясь попеременно нагреву до 700— 900° и охлаждению почти до нормальной t°. Под влиянием этих темп-рных колебаний закрывающая часть клапана (тарелка или задвижка) с течением времени коробится и

начинает плохо прикрывать седло, благодаря чему получается утечка дутья и нагревание клапана в его закрытом положении.

Клапан-задвижка, наиболее простой по конструкции, но и худший в работе, представляет собою чугунную литую коробку (фигура 45), в которой движется чугунная ди-

тая задвижка, поднимаемая и опускаемая при помощи стержня системой рычагов; она опирается на отдельные вставные кольца, так как именно эта часть корпуса, соприкасающаяся непосредственно с током горячего воздуха, подвержена скорейшей порче. Для меньшего коробления задвижке придана изогнутая форма. Дальнейшим усовершенствованием этих К. являются полые бронзовые литые задвижки, охлаждаемые, так же как и опорные кольца, протекающей внутри их водой. Опорные кольца изготовляются чугунные, с залитой внутри трубкой, или же бронзовые, в виде полой кольцевой коробки (фигура 46). Для того, чтобы задвижка в закрытом положении не имела зора, плотно соприкасалась с опорными кольцами и в то же время легко задвигалась, ее делают с наклонными поверхностями соприкосновения.

К. горячего дутья тарельчатого типа изображен на фигуре 47. Он состоит из цилиндрич. клепаного корпуса, футерованного огнеупорным кирпичом. Внутри его ходит на штоке тарельчатый К., садящийся на кольцеобразное седалище (седло). Седалище делают всегда чугунное, охлаждаемое, в виде кольца с залитой внутри трубкой. Клапан изготовляют или из литой стали, без охлаждения, шарнирно сидящий на стержне, или же литой бронзовый,полый, охлаждаемый внутри вбдой, поступающей и уходящей через стержень, неподвижно соединенный с К. Охлаждаемые К.-задвижки Фигура 47. служат более продолжи тельное время, держат лучше воздух, но более дороги и для смены требуют много времени (2—3 часа). Не-охлаждаемые тарельчатые К. портятся очень быстро, зато смена их непродолжительна (V* часа). Седалище портится чаще, чем К.; для смены его требуется 10—15 мин. Недостаток охлаждаемых тарельчатых К., соединенных неподвижно со стержнем,—неплотное прикрытие при малейшем перекосе или смещении стержня или седалища.

«iumЛ и и и и В. Н., Металлургия чугуна, железа и стали, т. 1,2 изд., Л., 1925; ЖендзянС. В., Устройство и ведение доменных печей, 2 изд., Харьков, 1927, «Рабочий техникум на дому», кн. 4, Металлургия чугуна, Л., 192«; Павлов М. А., Атлас но домен, производству, СИБ, 1904. А. Новоспасский.