> Техника, страница 52 > Клеенка

> Техника, страница 52 > Клеенка

Клеенка

Клеенка, хлопчатобумажная, льняная или иная ткань, которая покрыта с одной или обеих сторон особой массой, называемой грунтом, состоящей из олифы, наполнителей (мел, каолин и др.) и разжижителей (керосин; скипидар и др.), к которым для окрашивания грунта прибавляются еще различные краски. Обычно на ткань наносится не один, а несколько (3—5 и более) грунтов, в зависимости от сорта и рода применения клеенки. Грунты накладываются на ткань последовательно один за другим и различаются по составу и густоте. Каждый грунт после наложения на ткань сушится, и на него накладывают следующий только после того, как предыдущий вполне хорошо высохнет. На последнем грунте часто печатается рисунок в одну или несколько красок, а также производится лакировка и тиснение. Благодаря масляному грунту клеенка не пропускает воды и других жидкостей, поэтому с нее легко смывается пыль и грязь. Грунт К. должен быть прочным, иметь хорошую связь как с тканью, так и между отдельно нанесенными слоями грунта, должен быть возможно более эластичным и гибким.

К. употребляется гл. обр.: а) для покрытия столов (салфетки, мозаика); б) для обивки мебели, стен, дверей и потолков (мебельная, американка, вагонная и другие); в) для обивки пола (половая); г) для выделки различных предметов—сумок, чемоданов, чехлов, шляп, фуражек и т. д.; д) для переплетного дела (американка); е) для изготовления «сантиметров»;ж) для медицинских надобностей (компрессная, гладкобелая и др.);

з) для различных специальных целей (литографская, транспортерная и др.).

Изготовление К. долгое время производилось кустарным способом. В настоящее время работают крупные клееночные, фабрики с большой производительностью (ф-ка им. В. П. Ногина в Кунцеве, близ Москвы, выпускающая ежегодно до 10 000 000 метров готовой К., ф-ка «Пролетарский труд» в Ленинграде и др.), на которых почти все основные операции осуществляются при помощи машин. Соответственно основным процессам производства, на клееночных ф-ках различают цехи или отделы, занятые следующими работами: 1) подготовительный отдел—подготовкой ткани к наложению на нее грунта (ткань бракуется, чистится, стрижется, каландрируется, а иногда подчесывается и аппретируется); 2) олифо-лаковарочный отдел·— приготовлением олифы, лака и сикати-вов; 3) краскотерочный цех—приготовлением грунтов и красок; 4) грунтовальный цех—· наложением грунтов на ткань и сушкой их;

5) печатный и набойный цехи—нанесением на грунт рисунка машинным или ручным способом и перекрытием его для некоторых сортов товара (мозаика, мрамор и друг.) лаком; 6) тиснильный отдел—нанесением на К. рельефного рисунка при помощи стальных гравированных валов; 7) сортировочный и паковочный отделы — сортировкой, браковкой и упаковкой готового товара. Кроме того при клееночных фабриках имеются

еще следующие вспомогательные отделы:

1) граверный-^-для гравировки медных валов под печать и стальных валов для тиснения, 2) резчицкий—для изготовления манер (смотрите ниже) для ручной печати и набойных валов для машинной печати, 3) склады, 4) лаборатории, 5) механический отдел и 6) другие подсобные отделы.

В производстве К. употребляются следующие сырые материалы: 1) ткань или подкладка разных сортов и ширины; 2) материалы для приготовления олифы—льняное масло и сикативы; 3) материалы для приготовления грунтов (кроме олифы): а) наполнители (каолин, мел и др.), б) разжижи-тели (керосин, скипидар и др.), в) омыляю-щие вещества (сода, нашатырный, бура и др.), г) связывающие вещества (клей, отвар карагена, мыло и др.), д) смягчители (рыбий жир, растительное масло и друг.);

4) краски для окрашивания грунтов и для печати—литопон, хром желтый и оранжевый, охра", мумия, умбра, железный сурик, зелень хромовая, ультрамарин, сажа и др., а также пигментные лаки различных орга-нич. красителей на минеральном или органическом субстрате (краплак, баканы, лак фиолетовый и др.); 5) материалы для приготовления лака (кроме олифы и сикативов):

а) смолы (канифоль, даммар, копалы—каури и конго, и др.), б) растворители (бензин, скипидар и другие). Кроме этих материалов употребляются и другие, как например крахмал для аппретирования ткани, препарированные смолы, различные мастики и т. д.

Ткань для К. употребляется гл. обр. хлопчатобумажная, типа кембрика или миткаля, бязи, саржи, бумазеи, молескина и т.п. Для половой клеенки употребляется льняная ткань из низк. номеров пряжи высокой доброты, типа мешочных или паковочных тканей; для медицинск. компрессной клеенки употребляют обычно тонкую шелковую ткань различной плотности. Необходимым условием получения высококачественной К. являются: высокое качество ткани—чистота и отсутствие на ней ткацких пороков (подплетин, недосек, утолщенных нитей и тому подобное.) и ровные и одинаковой толщины кромки; в результате недостатков ткани грунт получается не вполне гладким. Поэтому на качество подкладки в клееночном производстве должен быть обращено особенное внимание.

Первая операция, которой подвергается ткань, — браковка и чистка. Чистку ткани производят сначала во время браковки, а затем на бастовальных, стригальных и пухоочистительных машинах одинакового устройства с применяемыми для этой цели на красильных хл.-бум. фабриках. На бастовальных машинах при помощи наждачных валиков с ткани удаляют грязь и другие посторонние тела; на стригальных машинах при помощи спиральных ножей удаляют выступающие волокна; на пухоочистительных при помощи круглых щеток >ткань окончательно очищают от пуха. После этого ткань, сшитую по нескольку кусков, накатывают на ролик, разглаживают на каландрах и отправляют в грунтовальный цех для наложения на нее грунта. Легкие ткани иногда предварительно аппретируют крахмалом и сушат на шпан-рамах, чтобы придать им более гладкий вид—для равномерного наложения грунтов и получения определенной, стандартной ширины К. Более тяжелые ткани, в зависимости от сорта К., несколько раз подчесывают с одной стороны на чесальных машинах.

Основным материалом клееночных грунтов до настоящего времени является л ь н я-ная олифа; поэтому льняное масло, которое служит для получения олифы, является одним из главных сырых материалов клееночного производства. Льняное масло должен быть прозрачным, не содержать более 2% отстоя (по объёму), иметь йодное число не менее 170 и кислотное не более 3—4. Масло, получаемое из южных семян, с более низкими йодными чи менее пригодно для олифы, употребляемой в производстве К. Применение других масел, с более высокими иодиыми чи, чем у льняного (как например периллового), еще не вошло в практику клееночного производства. Льняная олифа для К. должна удовлетворять двум основным условиям: 1) быть хорошо высыхающей (в тонком слое на стекле при 60° должна высыхать в 12—18 мин.) и 2) иметь значительную вязкость. Уд. в такой олифы 0,980— 0,982 и более. Получение олифы ведется в железных котлах различной емкости, вделанных в кирпичную кладку и закрываемых сверху крышками с отводными трубами для удаления газов. Котлы снабжаются иногда мешалками и рубашками для пара или воды. Нагревание масла производят или в котлах на голом огне из топок, находящихся под котлами, или перегретым паром высокой темп-ры, что значительно безопаснее в пожарном отношении. Масло наливают в котлы из отстойных баков в количестве не более 2/3—3/4 емкости котла, т. к. при варке оно сильно поднимается и дает много пены. При 130—150° к маслу прибавляют сикативы, то есть такие соединения, которые, растворяясь в масле,значительно увеличивают скорость его высыхания. Чаще всего употребляют кобальтовые сикативы, так как они дают светлую и хорошо сохнущую олифу, затем марганцевые и др. Белые и светлые грунты К., приготовленные на олифе с кобальтовыми и марганцевыми сикативами, не темнеют с течением времени, подобно грунтам, приготовленным на свинцовом сикативе, и менее липки, чем последние. Сикативы обычно применяют или в форме резинатов (соединений металла с абиетиновой к-той канифоли) или в форме линолеатов (соединений металла с жирными кислотами льняного масла). Ко .личество сикатива по отношению к маслу должно составлять при расчете на чистый металл для Со—0,1%, Мп—0,25% и РЬ— 0,5%. Темп-ру при получении олифы для К. поднимают до 300—310° и держат масло при этой темп-ре до тех пор, пока оно не получит определенной вязкости, приблизительно

4—5 ч. Весь процесс варки масла продолжается 10—12 часов. Масло при высокой температуре полимеризуется (уплотняется) и отчасти оксидируется (окисляется), но самые изменения, происходящие в масле, в настоящее время еще не достаточно изучены.

Следующая операция после подготовки ткани и производства олифы—одна из наиболее важных—приготовление грунтов. Различают 3 основных грунта: 1-й грунт (который обычно не окрашивается)— наиболее густой, накладываемый или прямо на очищенную и прокаландрированную ткань или же на ткань, предварительно аппретированную; 2-й грунт—так называемым фор-грунт; 3-й грунт—отделочный. В состав каждого грунта входит олифа, которая является связующим материалом для всех прочих составных частей грунта и между грунтом и тканыо или между отдельными грунтами, почему олифа и является наиболее ответственной составной частью грунтов. Состав

1-го грунта примерно таков: 25% олифы, 25—50% воды, керосина и других летучих веществ, 25—50% наполнителей (каолина и др.). Значительные колебания в содержании воды наполнителей объясняются тем, что на разных фабриках работают с грунтами различной густоты и плотности. Для лучшего высыхания к грунту прибавляют еще немного жидкого сикатива. Приготовление

1-го грунта производится следующим образом. В мешалку, сделанную из железа, вну-трик-ройвращаютсялопасти, наливают олифу, затем каолин (белая глинка), предварительно растертый в другой мешалке с водой, раствор соды и нашатырный ; все это перемешивают в течение 3—6 часов, под конец прибавляют небольшое количество (3—5%) керосина. После этого мешалку наклоняют при помощи винта, не останавливая лопастей, которые постепенно выбирают грунт из мешалки в подставленные ящики. Емкость мешалки от 800 до 1 000 килограмм и более. Каолин должен иметь белый цвет, давать с водой однородную, нежную кашицу и не содержать песка и твердых каменистых частиц. Для лучшего связывания массы к каолину, замешанному с водой, или непосредственно к грунту прибавляют растворы вяжущих веществ, как караген, столярный клей ит. п. Сода и нашатырный служат усреднителями свободн. кислот, содержащихся в олифе, и образуют с ними мыла, играющие роль загустителя в массе грунта. Поэтому иногда в грунт вводят прямо раствор обыкновенного или жидкого мыла. Олифа, смешанная с каолином и водой в присутствии щелочей и мыла, дает при размешивании эмульсию и распределяется поэтому во всей массе грунта равномерно. При перемешивании грунт постепенно густеет настолько, что может сползать с поднятого ножа только очень медленно. К концу перемешивания к грунту прибавляют разжи-житель (керосин и др.), к-рый отчасти разжижает грунт до нужной густоты и растворяет могущие остаться в мешалке кусочки олифы, а главное придает грунту блеск и однородность.

Форгрунт и отделка отличаются от 1-го грунта тем, что они содержат больше олифы, совершенно не содержат воды, более жидки, менее вязки и окрашены в тот или иной цвет красками, предварительно затертыми на олифе. Примерные составы, обычно употребляемые для форгрунта (II грунт) и отделки (III грунт), таковы (в %):

| Форгрунт | Отделка | ||

| Мел+краска. | 50 | Мел+краска. | 43 |

| Олифа. | 37 | Олифа. | 40 |

| Разжижитель (ке- | Разжижитель (ке- | ||

| росин и др.). | 13 | росии и др.). | 17 |

В качестве наполнителя для форгрунта и отделки употребляют молотый и очищенный мел белого цвета или просушенный, измельченный и просеянный каолин. Наполнитель вместе с частью олифы и керосином замешивают в мешалке и пропускают через краскотерку. К этой основной массе прибавляют затертые на олифе краски, остальную часть олифы и все снова перемешивают в мешалке в течение ок. 1 ч.; затем пропускают через краскотерку один или два раза, взвешивают и отправляют готовый грунт в грунтовальный цех. Для растирания форгрунта и отделки применяют вальцовые одноэтажные и двухэтажные краскотерки с 3 и б стальными или мраморными вальцами и с водяным охлаждением, то есть такого же устройства, какие часто применяют для получения тертых красок. Производительность их — 600—800 килограмм грунта за 7 ч. работы.

Следующими основными операциями клееночного производства являются наложение грунтов на ткань и сушка и х, а также пемзование и пропуск через каландр (последнее обычно применяется только для 1-го грунта). Наложение грунтов производится на особых грунтовальных машинах, а сушка их—в кирпичных камерах различной величины и:

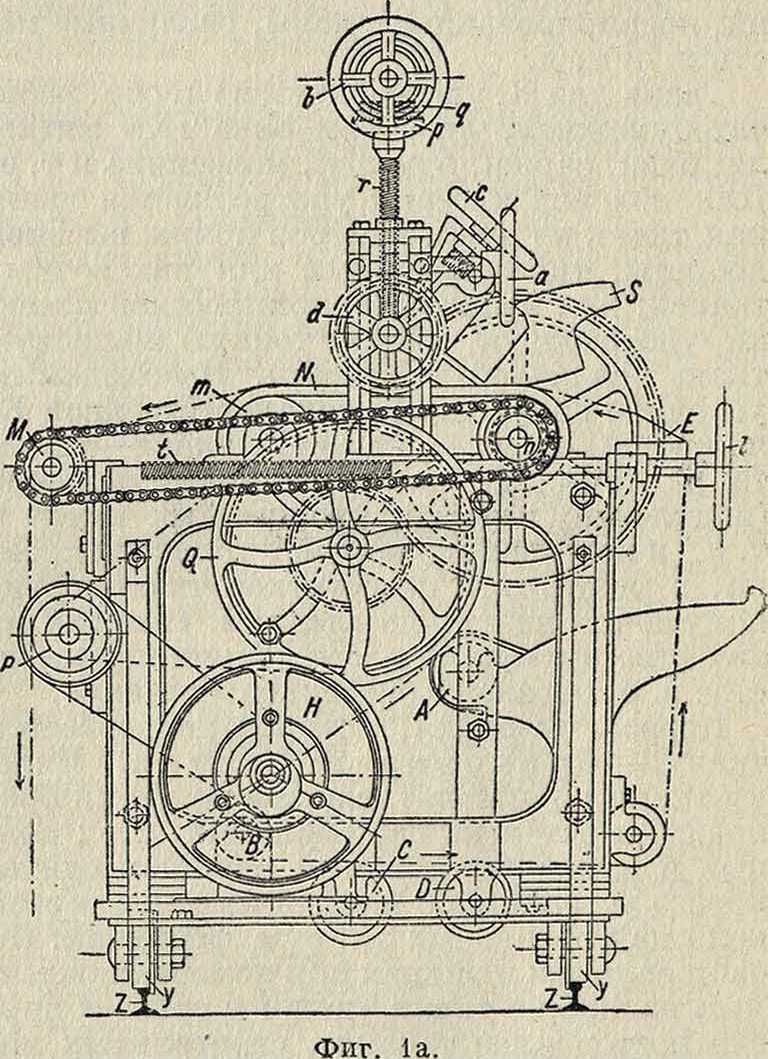

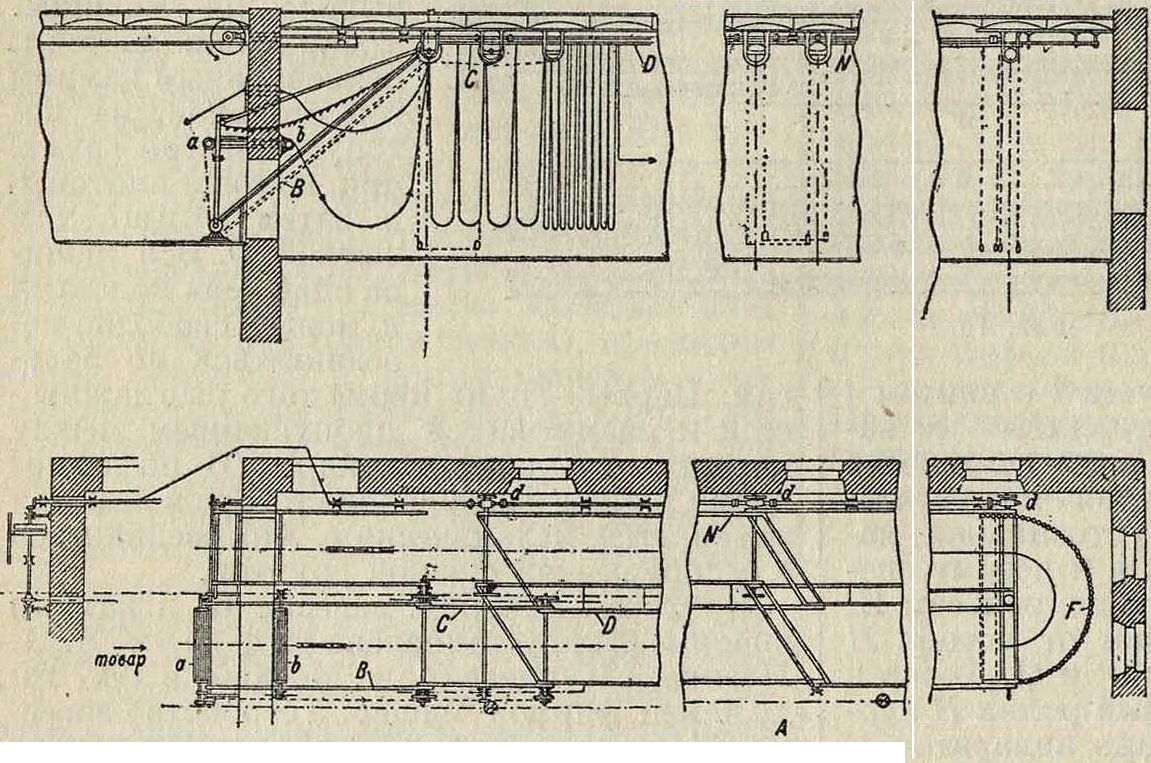

емкости. Грунтовальная машина (фигура 1а и 16) состоит из вращающегося на двух валах тип бесконечного резинового чехла N и поставленной над ним острой планки L, называемой ножом, которая при помощи маховичка а с червячной передачей d может легко менять свое положение и наклон по отношению к чехлу. Кроме того нож м. б. поднят вверх вращением маховичка b и конйч. колес р и q с винтом г. На ноже имеются две поперечные пластины, или шпакли, S для устранения растекания грунта по резине за края кромок ткани, могущие передвигаться вправо и влево при помощи маховичка с. Для натяжения резинового чехла у вала т имеется подвижный подшипник,

который при вращении колеса I с винтом t может приближаться или удаляться от вала п. Последний цепыо Галля соединен с роликом М для направления товара, выходящего из машины. Грунтовальная машина покоится на колесах у и потому свободно может передвигаться по рельсам Z. Свое движение она получает от мотора Я через передаточные шкивы Р и Q. Товар с ролика А через передаточный ролик В проходит над очищающим ткань аппаратом С и щеткой D на расправитель Е и затем по резиновому чехлу N через ролик М поступает в камеру для сушки. Ткань заправляется поверх чехла,инанее перед ножом накладывается грунт; при движении чехла он увлекает за собой ткань вместе с грунтом, который распределяется ножом по ткани равномерным слоем, толщиной равной ширине щели между ножом и тканью. Ткань с грунтом непосредственно поступает в камеру, где она навешивается большими петлями по нескольку рядов, вручную или механически. Нагревание камер производится или паром, который пропускается через батареи, расположенные в камерах, или воздухом, нагретым в калорифере. Темп-pa в камерах достигает 50—70°, в зависимости от состава грунта. Процесс сушки грунтов протекает в две фазы: сначала происходит испарение летучих составных частей грунта, а затем—собственно сушка или окисление олифы. Продолжительность сушки грунта зависит кроме 1° от качества и состава грунта и от устройства вентиляции, так как скорость обмена воздуха при сушке играет весьма важную роль. Обычно она колеблется в пределах от 1,5 до 6 ч. и более для каждого грунта.

При ручном навешивании камеры обычно загружаются днем, а сушка товара происходит ночью, после чего камеры охлаждают и товар на следующее утро выбирают из ка мер, накатывая его на ролики при помощи особых машин, называемых выкатками. При выкатке товар нередко пемзуется, то есть очищается от всякого рода неровностей и шероховатостей грунта.

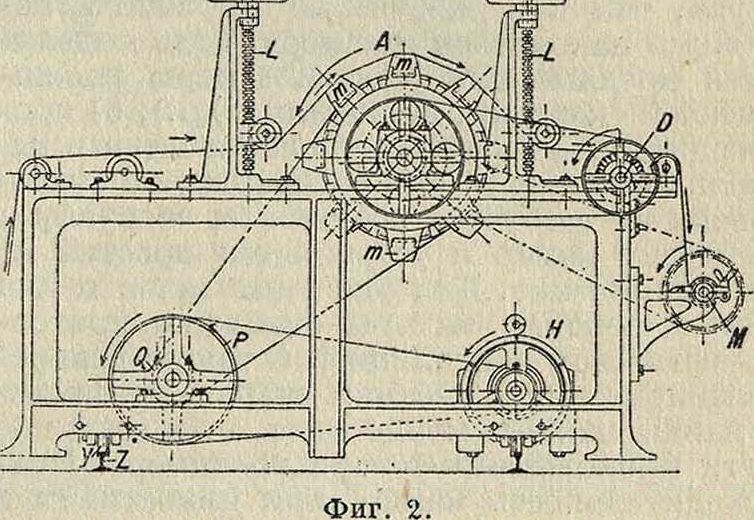

Пемзовальная машина изображена на фигуре 2. Она состоит из вращающегося барабана А, по оси которого между железными планками укреплены пемзовальные камни т.

Барабан получает свое движение от мотора Я, установленного на станине машины .через передаточные шкивы Р и Q. От барабана А вращение передается ролику М, на который накатывается товар по выходе из машины. Товар прижимается к пемзовальным камням той стороной, на которую нанесен грунт, при помощи винтов L и затем очищается щеткой D. Вся машина снабжена колесами и может свободно передвигаться по рельсам. Первый грунт кроме того разглаживается и размягчается пропусканием между нагретыми валами каландра. В последнее время ручное навешивание товара в камерах заменяется механическим, что соединяется с беспрерывной сушкой грунтов.

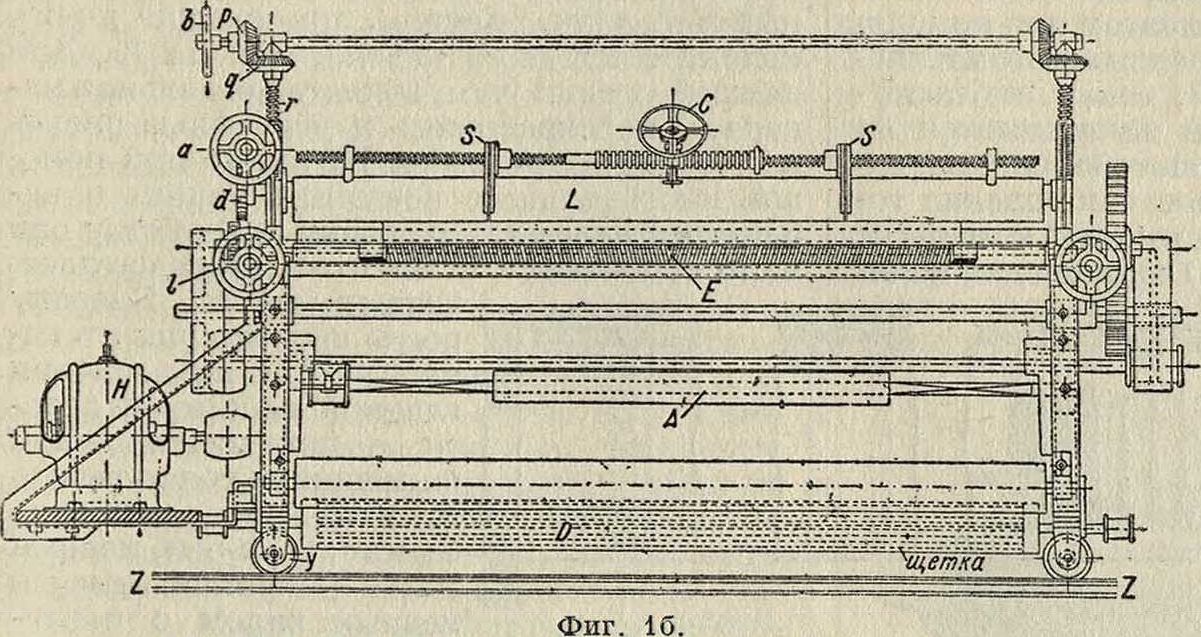

Круговая механич. завеска К. в камеры впервые была установлена на ф-ке им. В. П. Ногина в Кунцеве (близ Москвы) в 1927 году немец. фирмой Фишер. Устройство завес-ки показано на фигуре 3. В кирпичной камере А помещаются два аппарата. В настоящее

А-

время камера разделена продольной стенкой во всю длину пополам, и поэтому каждый аппарат работает совершенно независимо от другого. Товар по выходе из грунтовальной, печатной или лакировочной машины при помощи вращающихся баранчиков а и b поступает в камеру и навешивается в ней петлей. В это же время по наклонной подъемной цепи Галля В подается в камеру палочка, которая захватывает левую половину петли и поднимает ее за собой вверх. После этого петли товара передаются на цепь С и затем на цепь D. Скорость цепей различна, т. к. вначале петли делаются значитель-

но шире, для того чтобы при раскачивании их не происходило слипания грунтов или смазывания печати и лака. В виду того что камеры очень длинны (42,5 м), цепь в камере обычно разбивают на 3—5 отдельных участков, приводимых в движение при помощи вала N с коробками скоростей d. В конце камеры цепь делает полукруг F, и товар движется в обратном направлении. При выходе товара из камеры палочки отделяются от товара и падают вниз, а затем при помощи особого приспособления снова автоматически подаются на цепь В; товар же поступает на выкатку, где он накатывается на ролик. При последнем способе работы достигается: 1) значительное сокращение топлива для сушки товара, так как камеры не приходится охлаждать; 2) сокращение коли-

Фигура з. чества рабочей силы и улучшение условий труда, так как рабочим не приходится постоянно находиться в камерах, где выделяются вредные для здоровья пары разжи-жителей (керосин, скипидар и др.); 3) производительность камер увеличивается в несколько раз, т. к. при беспрерывной сушке товара не требуется времени на загрузку и выгрузку камер и устраняется простой на их охлаждение. Для удаления газов и для обмена воздуха камеры снабжают приточно-вытяжной вентиляцией с таким распределением темп-ры: самая низкая—в начале и наивысшая—в конце ее, то есть в середине пути прохождения товара по камере. Производительность камер, при емкости их в 3 000 килограмм К., в зависимости от состава грунта равняется от 7 500 до 11 000 метров за 7-часовой рабочий день.

Наложением на ткань отделочного грунта производство собственно К. заканчивается, и далее идет отделка ее, состоящая из печатания машинным или ручным способом, покрытия лаком и тиснения. Печатные машины состоят из двух валов: одного резинового и другого медного, с выгравированным на нем рисунком; медный вал вращается в корыте с жидкой краской, приготовленной на скоровысыхающей олифе. При вращении этого вала краска заполняет углубления рисунка, а с других мест вала снимается расположенной позади него раклей, после чего рисунок отпечатывается на К., поступающей в жало между обоими валами. При машинном печатании на К. получается однокрасочный, нерельефный рисунок, тогда как при ручной печати обычно наносятся многокрасочные и выпуклые рисунки, то есть слой краски наносится значительно толще. Для ручной печати применяют манер ы·— доски, на нижней стороне имеющие рельефный металлич. рисунок, при помощи которого краска с подушки переносится на К. Для каждой краски употребляется отдельная манера. Многокрасочные и рельефные рисунки можно получить на К. также при помощи многовальных печатных машин с набойными валами. По своему устройству они мало отличаются от многовальных ситцепечатных машин. Клеенку после печати сушат в камерах. Для закрепления гладкой машинной печати ее покрывают лаком на машинах точно такого же устройства, как и печатные, у которых медный вал с рисунком заменен медным валом с неглубокой насечкой, препятствующей растеканию лака и способствующей более равномерному наложению его на К. Лак для К. употребляется масляный. Его обычно готовят сами клееночные фабрики, употребляя для этого или более дорогие и твердые смолы, как копалы (каури, конго), даммар и др., или же более дешевые, как канифоль, к-рую предварительно для улучшения ее качества препарируют. Препарирование канифоли (обычно употребляют светлую канифоль) производится различными способами: 1) сплавлением ее с основаниями, как например Са(ОН)2, ZnO и др.,

2) нагреванием при 260—280° с глицерином. Иногда применяют и тот и другой способы вместе. Копалы для растворения в масле предварительно необходимо подвергать плавлению в высоких медных котлах для удаления летучих веществ. Масло для лаков употребляется главн. обр. льняное и древесное. Нередко для приготовления лаков пользуются оксидированным маслом, полученным при помощи продувания через подогретое масло воздуха в продолжение двух и более дней. После того как получен раствор той или иной смолы в масле, к нему прибавляют разжижитель (бензин, скипидар и др.) и жидкий сикатив. Состав копалового лака для К. примерно таков: копала и даммара—7%, олифы густой—28,5%, разжи-жителя (скипидар и бензин) — 64%, сика-тива разведенного—0,5%. Лак для клеенки должен удовлетворять следующим требованиям: быть прозрачным и чистым, хорошо сохнуть и после высыхания совершенно не давать на. клеенке отлипа, быть стойким к воде и нагреванию, эластичным и для светлых грунтов возможно более светлым.

Для получения рельефного рисунка путем тиснения К. пропускают через тиснильные каландры, где при помощи стального гравировального вала на ней выдавливается тот или иной рисунок. Разные сорта К. отделываются различным образом; так например мозаика (сорт столовой К.) имеет однокрасочную машинную мозаичную печать и покрывается лаком, американка (для обивки дверей, мебели и т. д.) только тиснится, скатерти и салфетки покрываются набойной печатью и тиснятся. Отделанная клеенка поступает в сортировочный отдел, где она обрезается по кромкам, сортируется, бракуется, накатывается на палочки, клеймится и завязывается. Принятая ширина К.—100, 115, 138 сантиметров и кроме того 175 сантиметров для широких скатертей.

Основные требования, предъявляемые к К.: 1) эластичность—грунт К. при сгибании ее под углом 180° не должен ломаться и трескаться; 2) прочность·—грунт К. должен быть прочно связан с тканыо; отдельные слои грунта не должны отделяться один от другого при трении и при действии на К. воды и мыла; 3) мягкость—К. должна быть по возможности мягкой и шелковистой наощупь; 4) гладкость и чистота; 5) печать должен быть рельефной, четкой и прочно связанной с грунтом, то есть при сгибании не должна растрескиваться и осыпаться; 6) лак должен быть эластичным, совершенно не липким и стойким по отношению к воде и нагреванию. К специальным сортам клеенки предъявляются особые требования в зависимости от цели их применения.

Лит.: Б а х т и а р о в Л., Клееночное производство, СПБ, 1905; Гросс II. И., Кустарное производство липолеума и клеенки, СПБ, 1912; Федоров П., Кустарное производство клеенки, СПБ, 1911; Таланцев 3. М., Технология жиров и масел, ч. 1, стр. 167, М., 1925; Беловицкий А. и Ч е р е н и и II., Промышлен. производство клеенки в СССР, «Маслобойно-жировое дело», М., 1929, 7, стр. 31; Зельдин С. П., Производство клеенки, «Изв. текст, промышл. и торговли», М., 1929, 7—8, стр. 88; Handbuch d. Chemie u. Technologic d. Ole u. Pette, hrsg. v. Ubbelohde u. F. Goldschmidt, B. 4, Lpz., 1926; Esslinger R., Die Fabrikation d. Wachs-tuches, W.—Lpz., 1906. А. Беловицкий и П. Черенин.