> Техника, страница 52 > Клей

> Техника, страница 52 > Клей

Клей

Клей. Различают К. растительные и К. животные; из растительных клеев наибольшее техническое значение имеет К. резиновый.

Клей животный, продукт обработки различных материалов животного происхождения, обладающий сильной связывающей способностью. Химическая природа клея и до сих пор точно не установлена; предполагают, что он является продуктом гидролиза коллагена (смотрите). При разваривании различных частей животного организма (кожи, хрящей, костей, сухожилий) с водой или разбавленными к-тами образуются глютин и хондрин .Глютин обладает более сильной связывающей способностью и получается главн. обр. из шкур и костей; он представляет собой бесцветное нейтральное вещество, без запаха и вкуса, нелетучее и разлагающееся до плавления. Элементарный состав глютина: 49—51 % С, 6,5—7,0% Н, 17— 18% N и 0,6% S. Хондрин образует главную составную часть К., полученного из хрящей; он содержит: 49—50% С, 6,6— 7,1% Н, 14,4—15,5% N, 27,9—29,6% О и 0,4—0,65% S (смотрите Желатина). К., получаемый из хрящей, рассматривают как смесь глютина и производных хондроитинсерной к-ты, Ci8H27NS017, с альбуминами.

По физико-химическим свойствам К. представляет собой гидрофильный коллоид. При погружении в холодную воду он набухает, поглощая воду в количестве, превышающем в 6—10 раз его собственный вес. При набухании выделяется тепло, и происходит к о н-тр акция (то есть объём набухшего студня делается меньше суммы объёмов сухого клея и поглощенной воды). При нагревании с водой набухший клей переходит в раствор (золь) и по охлаждении образует студень (гель). Умеренным нагревом (50—60°) студень можно опять обратить в жидкое состояние, причем раствор сохраняет способность к застудневанию. Студень клея, в отличие от вязких жидкостей, не текуч и сохраняет острые углы и ребра в течение нескольких суток. Для образования студня раствор К. должен обладать не слишком малой концентрацией (~1%). При продолжительном нагревании раствор К. частично или полностью теряет способность к желатинированию. Разбавленные минеральные кислоты, уксусная к-та и щелочи растворяют К., причем происходит гидролиз с образованием протеоз, пептонов и аминокислот. Студни К. при долгом стоянии на воздухе загнивают; при этом также происходит гидролиз, характер которого обусловлен видом развившихся бактерий.

Производство К.По роду материала, из которого изготовляют’ К., в технике различают следующие сорта животного клея:

1) шубный, или мездровый, К.,

2) костяной К. и 3) рыбий К. Кроме того в последнее время появился на рынке так называемый кожный клей, получаемый из отбросов дубленой кожи.

Основным сырьем для производства шубного К. являются отбросы кожевенных заводов и боен. Сюда входят обрывки шкур, бахтарма (ячеистая ткань), обрезки шкуры (лапы, хвосты, уши, башки и прочие), сухожилия и жилы, кишки, хрящи и рубцы. Все эти отбросы объединяются под общим названием клеевой мездры. Кроме того употребляются заячьи и кроличьи шкурки, шкуры кошек, собак, свиней, упаковочные шкуры (эмбалаж) и тому подобное. Из этих материалов более всего ценятся отбросы лайки, пергамент и сыромятные обрезки. Шкуры молодых животных (телят и ягнят) дают больший выход К. и более светлый продукт, чем шкуры быков. Лошадиная шкура дает слабый и темный К. Выходы К. сильно колеблются в зависимости от рода и качества сырого материала; в среднем из 100 килограмм сырой клеевой мездры получается ок. 10 килограмм сухого клея.

Процесс производства шубного клея состоит из следующих основных операций:

1) подготовки материала к варке, 2) варки К.,

3) охлаждения клеевого бульона и формовки студня и 4) сушки К. Поступающий на з-д сырой материал после сортировки или без нее подвергается промывке водой для удаления остатков извести, соли и грязи, после чего поступает в продолжительную обработку известковым молоком (1—3° Вё). Режим известкования зависит от рода и качества материала и от предварительной обработки шкуры на кожевенном заводе; средняя продолжительность известкования составляет 15—30 дней, причем известковое молоко 3— 4 раза заменяется свежим. Известкование производят в деревянных и бетонных чанах или ямах или во вращающихся барабанах. Иногда применяют приспособления для размешивания молока или продувку сжатым воздухом. Процесс считается оконченным, если разрезанный материал имеет в разрезе синеватую стекловидную структуру. Под действием извести соединительнотканные волокна шкуры сильно разбухают (смотрите На-окор), остатки мяса, крови и не дающие К. белки растворяются, жиры омыляются с образованием кальциевых мыл. При слишком длительном известковании коллагеновые волокна разрушаются. После известкования материал иногда сушат на воздухе или в специальных сушилках. Такая сушка дает клей лучшего качества. Просушенный материал (а на многих заводах — непосредственно после известкования) подвергается промывке в проточной воде для удаления извести и растворенных примесей. Промывка производится в аппаратах различной конструкции (смотрите ЯСелатина). Наиболее употребительны америк. контроллеры и шерстомойки. Остатки извести удаляют промыванием материала в слабом растворе соляной, реже серной, кислоты, после чего следует промывка водой, отбелка раствором S02(1,5° Вё) в течение 12 часов и окончательная промывка водой. Иногда материал перед известкованием измельчают в особых машинах (голлендерах, волк-машинах, колбасных машинах и тому подобное.). Конструкция вольс-

Т. Э. τη. X.

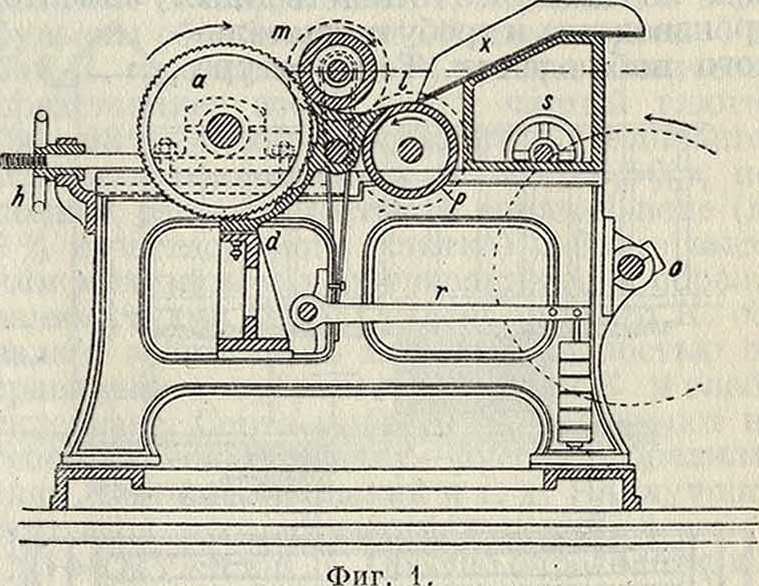

машины изображена на фигуре 1, где ж—подающая воронка, р и т—подающие вальцы, а—барабан, составленный из ряда дисковых пил, I и d — рабочие корыта, h и s—регулирующие маховички, г—приспособление для регулирования степени сжатия разрезываемого материала и о—приводной шкив. Промытый материал обычно отжимают в особых прессах, после чего материал вываривают при t° ниже 100° (во избежание пептонизации клея и уменьшения его клеящей способности). Для варки пользуются чугунными, железными или деревянными котлами с двойными стенками или ложными днищами с глухим паровым обогревом.

Загруженный материал заливают теплой водой, впускают пар в змеевик или паровую рубашку и ведут варку до получения желательной"консистенции; последнюю проверяют частыми пробами на скорость застывания бульона и крепость студня. Готовый бульон сливают и операцию повторяют до тех пор, пока материал не будет больше давать застывающего бульона. Последний бульон варится при Г 100° и идет для заварки бульона следующей партии. Обычно делают от 3 до 5 варок с интервалом t° от 70 до 100°. Из твердого остатка, состоящего из волос и различных кератиновых образований, жиров и кальциевых мыл, выделяют жир, который идет на мыловарение, а жмых, содержащий до 9% азота (считая на сухое вещество), идет на удобрение. Концентрация клеевых бульонов колеблется в зависимости от качества сырого материала; в среднем бульоны содержат 5-^8% сухого вещества. Из варочных котлов бульоны сливают в отстойники и подвергают осветлению, отбелке и фильтрованию. Последняя операция производится в фильтр-прессах с фильтрующей массой из смеси целлюлозы, асбеста и фибры. Затем бульоны концентрируют в вакуум-аппаратах, обычно до содержания 25% сухого вещества. Упаренный бульон разливают в формы (из дерева, цинка, оцинкованного железа), где бульон охлаждается водой или холодным воздухом. Вынутые из форм блоки разрезают на специальных машинах на пластинки толщиной 8—15—30 миллиметров, которые раскладывают на сушильные сетки—деревянные или металлич. рамы, обтянутые проволочной сеткой (веревочной, алюминиевой, оцинкованной железной). Нагруженные сетки укладывают па плоские ваго-

11

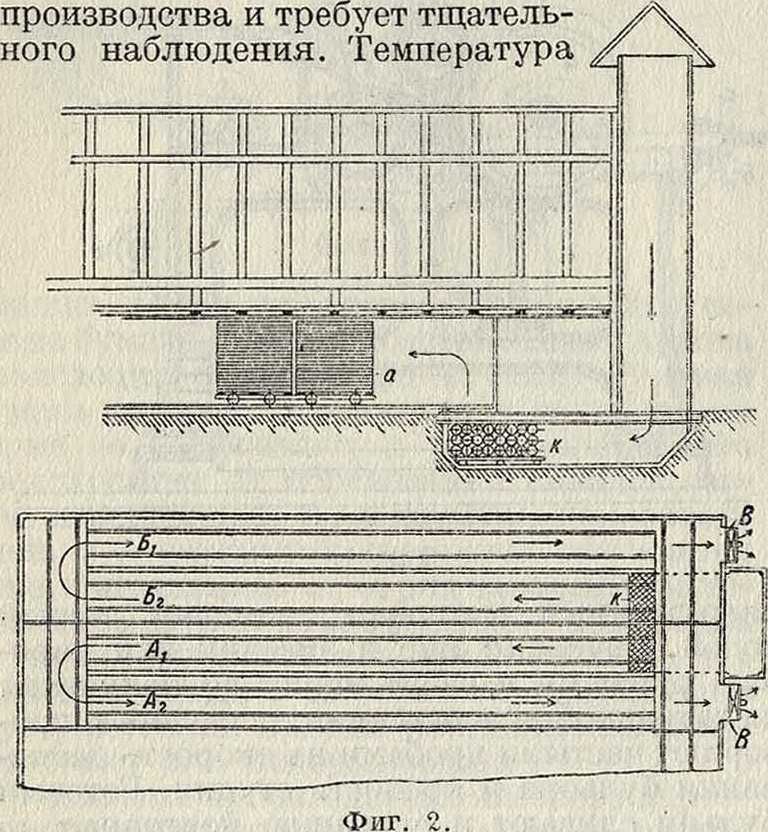

нетки, обычно в две колонки высотой 2 ж, и вводят в сушильное пространство. На фигуре 2 изображены план и продольный разрез тоннельной сушилки; последняя представляет собой ряд длинных каналов (20—30 м), соединенных попарно (Нх—Аг, Бг—Б2); поперечное сечение их по возможности точно соответствует габариту нагруженной вагонетки а. На конце одного канала находится паровой калорифер к из ребристых труб, на конце другого—вентилятор (В), просасывающий через оба канала слабо нагретый воздух. Вагонетки в канале обычно направляются против движения нагретого воздуха (противоток). Процесс сушки является одним из наиболее ответственных моментов

сушки для шубного клея не должна превышать 30—35°, так как свежего студ ня лежит около этой температуры. Но по мере высушивания студня температуру можно поднимать и в конце довести ее даже до темп-ры в 60°. Количество воздуха, которое просасывается вентилятором, должно находиться в определенном отношении к содержанию влаги в атмосферном воздухе, к длине канала и весовому количеству высушиваемого материала. Продолжительность сушки зависит от концентрации студня, толщины плитки, влажности и скорости воздуха и температуры сушки; сушка пластин шубного клея длится 3-Ί-8 суток. Высушенные пластинки снимают с рамок, сортируют и упаковывают.

Сырьем для производства костяного К. служит местная или привозная кость или отбросы пуговичных ф-к и тому подобное. Привозную кость доставляют с Дальнего Востока и из Юж. Америки. И н д и некая кос т ь, или ш рот, один из лучших сортов кости, идет гл. обр. для производства желатины. Процесс производства костяного клея сводится к отделению органической части костей от минерального остова и превращению ее в К. Это м. б. осуществлено двояким путем:

1) выщелачиванием минеральной части слабыми растворами к-т (соляной, сернистой), причем остается органич. вещество кости—

оссеин (коллаген), и 2) непосредственным получением клея действием пара под давлением. Первый способ, мацерацион-ный, или кислотный, вследствие сравнительно высокой стоимости кислоты мало распространен и применяется преимущественна для приготовления желатины. Второй способ—п а р о в о й—является общепринятым и состоит из следующих операций: 1) сортировки и измельчения костей, 2) обезжиривания костей и очистки сала, 3) сухой и мокрой очистки дробленой кости, 4) обе-склеивания кости,

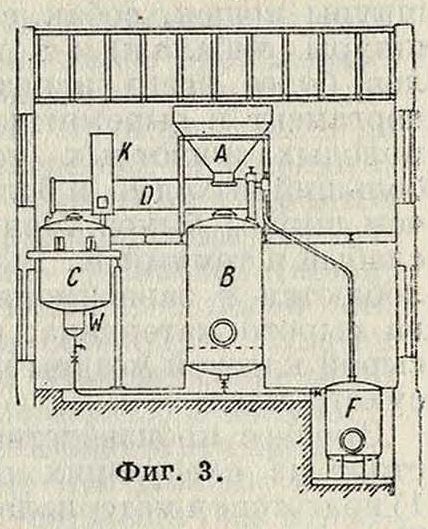

5) обработки клеевых бульонов (аналогично шубному клею) и 6) получения отходов. Для сортировки костей применяют движущиеся бесконечные ленты, так называемые «трясучки», которые снабжены сильными электромагнитами для отделения кусков железа, гвоздей и тому подобное. Другие примеси (стекло, тряпки, бумага и т. д.) отбираются на ходу ленты вручную. Сортированная кость непосредственно с ленты поступает в дробильные машины, где она дробится на куски величиной с куриное яйцо. После этого следует обезжиривание, которое осуществляется почти исключительно методом экстракции органическими растворителями жиров. Применяется главным образом бензин вследствие его дешевизны но сравнению с другими растворителями (четыреххлористый углерод, CCli; сероуглерод, CS2, бензол, СвН6, трихлорэтилен, С2Н3С13, нафталин и ряд др.). Обезжиривание производится в экстракторах различных конструкций. На фигуре 3 изображен распространенный экстракционный аппарат Руфа, где А—силос, В — экстрактор, С—бензиновый резервуар, D — конденсатор, W— водоотделитель, К—предохранительный холодильник и F—сборник. Извлеченный костяной жир подвергается очистке и поступает в продажу. Обезжиренную кость полируют в специальных полировальных барабанах; при этом получается ценный отход—черная костяная мука (смотрите). Одновременно с полировкой производится вторичное дробление и сортировка по величине шрота. Основная масса полированного шрота состоит из кусков в 2—4 сантиметров в поперечнике. Полированный шрот подвергается промывке водой, а иногда и «газовке»—обработке S02 (последний процесс иногда неправильно называют мацерацией). Основным процессом является выварка клея. Последняя обыкновенно производится в вертикальных железных цилиндрах емкостью 0,5—2 м3, с ложным дном и с верхним и нижним люками. Обыкновенно эти аппараты соединяют в батареи (от 3 до 6 штук) типа диффузоров. Диффузоры снабжены системой паропроводов и трубопроводов для бульона, позволяющей вести непрерывный процесс обесклеивания по принципу противотока. Каждый диффузор

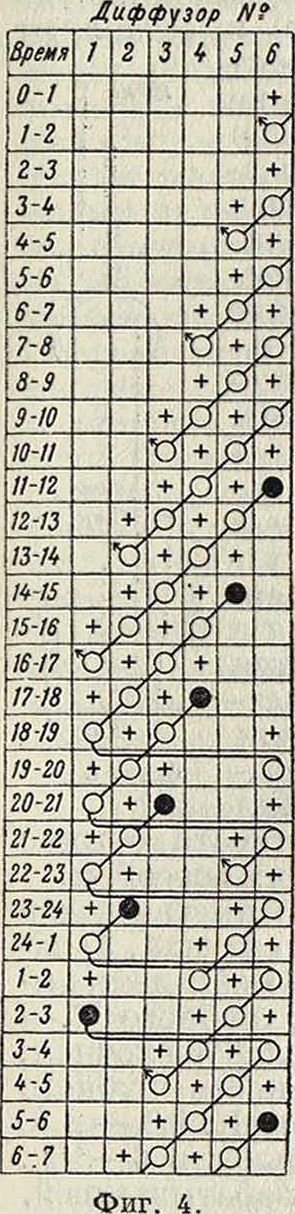

в течение 1 ч. наполняется 6—12 раз поочередно паром (0,2—2 atm) и горячей водой (или бульоном). По мере хода процесса давление пара постепенно повышают. На фигуре4 изображена схема работы батареи из 6 диффузоров. Периоды действия пара обозначены крестиками, воды (бульона)—кружками. Линии, соединяющие кружки, показывают ход клеевых бульонов. По выходе из батареи клеевой бульон, содержащий 10—20% клея, перекачивают в отстойники, где он отстаивается и осветляется или отбеливается. Дальнейшая обработка клеевого бульона вполне идентична с обработкой при производстве шубного К., за исключением того, что вследствие меньшей крепости студня сравнительно с шубным К., бульоны костяного К. концентрируются до 30—40%.

За последние годы техника производства К. обогатилась рядом новых методов, обещающих получить широкое развитие в будущем. Сюда относятся способы производства жемчужного К., чешуйчатого К. и порошкообразного К.

1) Для получения жемчужного клея раствор шубного или костяного клея каплями впускают в холодную жидкость, не смешивающуюся с водой (СС14с бензином, СвНв, С2Н3С13, CS2, бензиловый ); застывшие капли студня отделяют от жидкого охладителя и высушивают в течение 24 часов. 2) Чешуйчатый клей получается на специальных барабанах. Клеевой раствор попадает в эмульсатор, где он превращается в тонкую пену; последняя непрерывно поступает на вращающийся с определенной скоростью и обогреваемый паром сушильный барабан. В течение 3/4 оборота барабана пена успевает высохнуть и затем ее снимают в виде сухих чеШуек скребком; сухие чешуйки прессуются в плитки или брикеты. 3) Порошкообразный клей получается по тому же принципу, что и чешуйчатый К. Наилучшим аппаратом для этой цели является вакуум-аппарат системы Пассбурга, в к-ром обогреваемый паром вращающийся барабан непрерывно погружается в клеевой раствор, находящийся в разреженном пространстве. В течение 1 оборота К. высушивается и снимается скребком. Порошкообразный К. может быть получен также из обыкновенного плиточного путем измельчения его в специальных мельницах. На рынке встречается такой К. различной степени измельчения.

Рыбий К. бывает двух родов: высший сорт—высушенная внутренняя оболочка плавательного пузыря различных рыб (осетра,

белуги, севрюги, стерляди, сома, сазана и др.) и низший сорт—получаемый из рыбьей чешуи и отбросов трески. Для получения высшего сорта К. плавательный пузырь промывают в слабом известковом молоке, разрезают по длине и тщательно очищают, после чего в полусухом состоянии удаляют наружную мышечную оболочку и сушат на солнце; иногда его отбеливают сернистыми соединениями или погружением пузыря на продолжительное время в снег. Низший сорт клея получается путем вываривания цельных рыб, а также рыбьей чешуи, кишечника и костей, которые сначала обрабатывают соляной кислотой (для удаления известковых солей), а затем вываривают в воде; бульоны обрабатывают обычным путем. Рыбий К. из плавательного пузыря химически представляет собой почти чистый глютин (86—93%), от обыкновенного К. отличается меньшим содержанием золы (-0,5%), неполной растворимостью в горячей воде (до 3% нерастворимого остатка) и более высоким минимумом концентрации для образования студня (3%). Студень рыбьего К. обладает значительно меньшей крепостью по сравнению с шубным и костяным К. и слабо склеивает. Сорта рыбьего К. различают по географическ. признаку—русский, бразильский, сев .-американский и т. д. Наилучшим считается русский—астраханский.

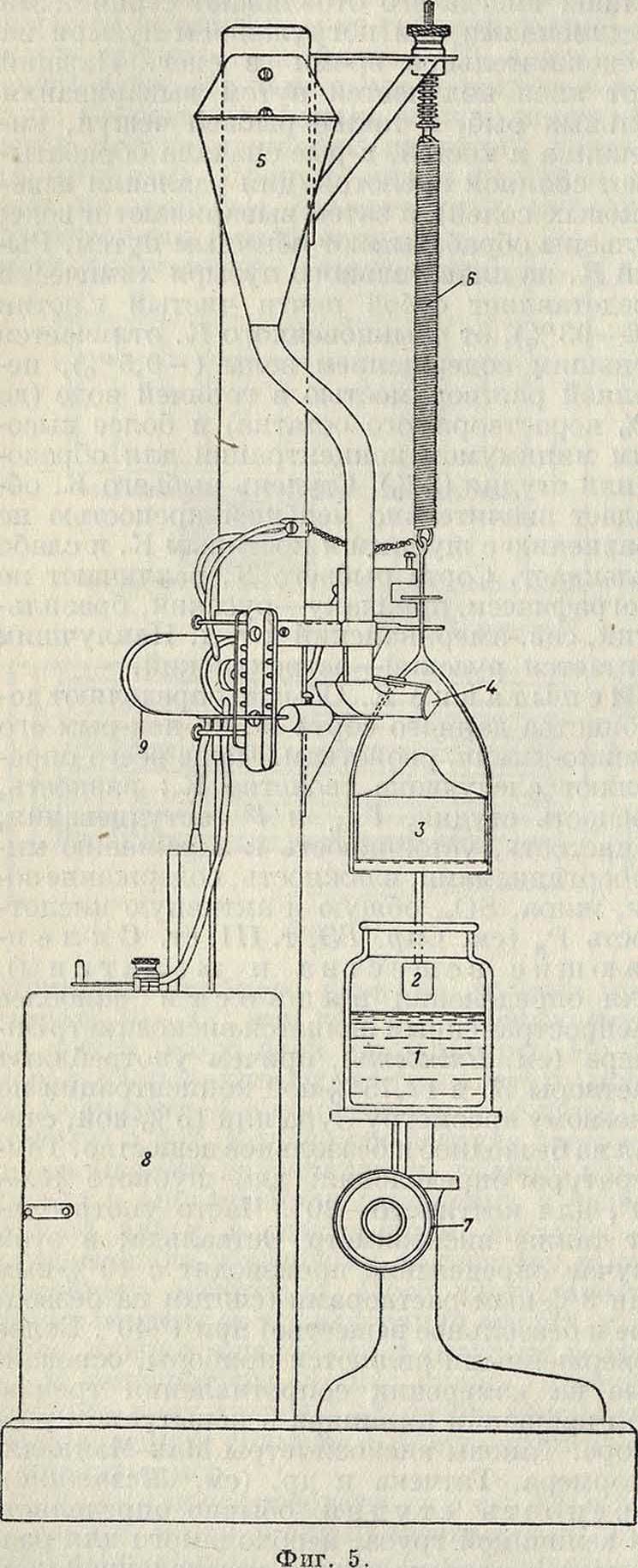

Испытание К. Обычно определяют достоинства данного сорта К. по нек-рым его физико-химич. свойствам. Чаще всего определяют следующие свойства К.: вязкость, крепость студня, 1°пл, и t° застудневания, пенистость, устойчивость к заражению микроорганизмами, влажность, содержание золы, жира, S02, общую и активную кислотность Рн (смотрите Спр. T9, т. III, ст. Склеивающие вещества и желатины). Для определения вязкости наиболее распространенным является вискозиметр Биглера (смотрите Вязкость), причем употребляют растворы К. в 17,75%-ной концентрации по клеевому ареометру Зура или 15%-ной, считая на безводное и беззольное вещество. Температура определения: для шубного К.— 40°, для костяного—30°. Часто употребляют также вискозиметр Оствальда; в этом случае определение производят с 10%-ным или 3%-ным растворами (считая на безводное и беззольное вещество) при ί° 40°. Более совершенными являются приборы, основанные на измерении сопротивления трению при вращении цилиндра в испытуемом растворе. Таковы вискозиметры Мак-Майкеля, Стормера, Гатчека и др. (смотрите Желатина). Крепость студня обычно, определяется величиной груза, необходимого для разрыва поверхности студня определенной концентрации и Г. Наиболее удобным и точным следует признать автоматич. ж е л о-метр Блюма (фигура 5), которым измеряют вес груза (дроби), необходимого для погружения штемпеля 2 в студень 1 на определенную глубину—4 миллиметров (прочие обозначения: 3—приемник груза, 4—автоматич. запор, 5—резервуар с дробью, 6—уравновешивающая пружина, 7—микрометрии, винт для установки испытательного сосуда, 8— батарея, 9—электромагнит). Точка п л а-

б л е н и я проще всего определяется при помощи фузиометра Камбона(фигура6). Латунный тигелек со вставленным в него стерженьком наполняют испытуемым раствором (обычно 20 %-ным) и после застудневания последнего подвешивают прибор и медленно нагревают в воздушной бане; в момент плавления студня тигелек падает

на дно сосуда; одновременно делают отсчет по термометру. Более совершенен аппарат Шеппарда и Суитта, при помощи которого можно определять точки плавления и застудневания, измеряя скорость прохождения пузырьков воздуха через раствор в момент плавления или перед застудневанием. П е-нистость определяют по объёму пены, образующейся при взбалтывании нек-рого объёма раствора К. определенной концентрации и t° в течение известного промежут

160* *

ка времени. Большая пенистость служит признаком плохого клея. Влажность определяют высушиванием навески К. при 105° до постоянного веса. Содержание золы определяют умеренным сжиганием высушенной навески К. и прокаливанием до постоянного веса. Содержание жира определяют либо качественно либо количественно. В первом случае раствор клея смешивают с водным раствором какой-нибудь краски (метилвиолет, конго) и оставляют в теплом месте либо наносят смесь тонкими штрихами на не содержащую жира бумагу. Жир обнаруживается в виде «глазков» — эллиптич. окрашенных блесток на поверхности. Количественно определяют жир экстрагированием навески К. в виде порошка. Иногда предварительно обрабатывают овой щелочью. Содержание S02лучше всего определять по способу Эшке: к раствору клея добавляют фосфорной кислоты и перегоняют S02 в атмосфере углекислоты в приемник, содержащий раствор иода. Общая кислотность определяется титрованием 1—2%-ного раствора К. Vio N раствором щелочи или кислоты; индикаторы—фе- Фигура 6. нолфталеин и метилоранж. Для определения активной кислотности обычно пользуются колориметрическим способом.

Хороший К. не должен: 1) иметь следов плесени, 2) иметь гнилостного запаха, 3) загнивать в течение 5 суток и 4) обладать высокой пенистостью. Реакция шубного К.— нейтральная, допускается слабощелочная; костяного К. — кислая. Вязкость шубного К. 3 —·6 по Энглеру, костяного К. 1,8 — 2,8. Влажность К. 12—18%, зольность 3—4%.

К. применяется в деревообрабатывающей, бумажной и текстильной промышленности, в аэропланостроении, в варении и виноделии. В смеси с другими веществами К. находит применение для изготовления эластических изделий, гектографов, типографской массы, искусственных украшений и т. д.

Лит.: Менье Л., Коллоидная химия и ее применение в промышленности, пер. с франц., М., 1926; Любавин Η. Н., Технич. химия, т. 7, ч. 3, вып. 3, М., 1923; Рылов М. А., Приготовление мездрового клея, костяного и желатина, М., 1905; Dawidow-s к у F., DieLeim-u. Gelatine-Fabrikatjon, W.—Lpz., 1925; Sauer E., Leim u. Gelatine, Dresden—Leipzig, 1927; T li i e 1 e L., Leim u. Gelatine, 2 Aufl., Lpz., 1922; К i s s 1 i n g R., Leim u. Gelatine, Stg., 1923; Ullm. Enz., B. 6, p. 28. B., 1919; Wetzler 3. «Kunstdiinger- u. Leimindustrie», B. 1928, 20—24;

St ad linger H„ Ibid., B. 1927.23, 28. 1928,

4—6. 1929, 23; Kiss ling R„ ibid., B., 1927, 30; R i d e a 1 S., Glue and Glue Testing, London, 1926; Alexander J. Glue and Gelatine, N. Y., 1923; Sheppard S. E. Gelatine in Photography, v. 3, New York, 1923; Bogue R. H., The Chemistry a. Technology о Glue a. Gelatine, N. Y., 1922; Grate V. Rohstoffeu. Waren ausd. Tierreiche, B. 5. Haibb. 1, Stg., 1928; Keghel M., Traits g6n6ral de la fabrication des colies, des glutinants et des matieres d’apprits. P. 1926; Cambon V., Fabrications des colies et gilatines, 2 id., P., 1923. Г. Эпштейн.

Илей резиновый, коллоидный раствор чистого каучука или невулканизованной резиновой смеси в органическ. растворителях. В качестве последних обычно применяются бен-

зии,бензол,сероуглерод. Резиновый К.получается смешиванием сухого вещества с растворителем в мешалках разных конструкций; наиболее употребляемый у нас тип— мешалка германск. фирмы Вернер и Пфлей-дерер. Продолжительность смешивания, зависящая от степени предварительного вальцевания резины, равна приблизительно 5— 15 ч. Резиновый К. применяется: 1) в резиновом производстве—для соединения отдельн. частей или слоев изделий при их формовке перед вулканизацией; 2) там же—для изготовления тонкостенных макательных изделий (смотрите) и для прорезинивания тканей (смотрите Ткани технические)·, 3) при ремонте резиновых изделий, гл. образ, покрышек и камер пневматич. шин; 4) в нек-рых операциях обувного производства. Основные технич. требования,предъявляемые к резиновому К.: быстрая испаряемость растворителя (ί°ΧΜ„. не выше 100—120°), высокая вязкость клея и липкость слоя после испарения растворителя. Санитарное требование—минимум ток-сич. действия паров растворителя. Концентрация К. может варьировать в пределах от 1 до 20 вес. ч. растворителя на 1 вес. ч. резины. Концентрация обычного продажного К.—от 1:7 до 1:12. В последнее время вместо резинового клея начинают вводить в практику водные эмульсии латекса—сока каучуковых деревьев (смотрите Каучук), а также эмульсии резиновой смеси, регенерата и даже фактисов (вулканизованных растительных масел).

О других видах растительного клея см. Декстрины и Караген.

Лит.: Abernethy С. L., "Viscosity of Rubber Solutions, «India Rubber Journal», I, ndon, 1925, v. 70, p. 775; T v i s s D. K., Rubber Solvents, 1927, v. 74, IS, p. 573, 16, p. 739, 17, p. 773; Die Fabrikation v. Gummi-Ldsungen, «Gummi-Ztg», В., 1926, Jg. 41, 28, p. 1578. Л. Горбунов.