> Техника, страница 53 > Клин

> Техника, страница 53 > Клин

Клин

Клин, твердое тело, имеющее две наклоненных друг к другу поверхности; движе

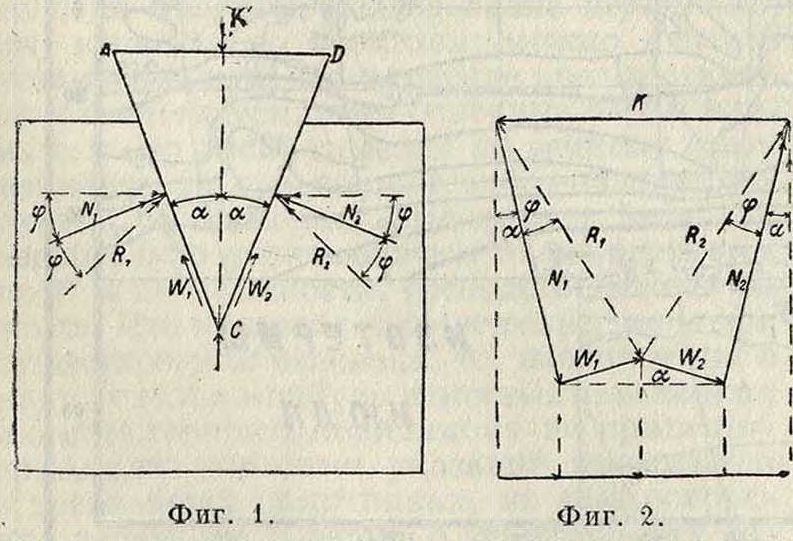

ние клина при его работе совершается по направлению линии, делящей угол клина пополам, в частном случае клин — твердая трехгранная призма с сечением в виде равнобедренного тр-ка ADC (фигура 1). Сторона AD называется обухом К.; на нее действует сила, передаваемая при посредстве К. твердому телу, раскалываемому иод ее действием. В случае равновесия сила, действующая на обух К., при условии отсутствия трения, во столько раз меньше силы давления, испытываемого одной из граней клина, во сколько раз ширина обуха меньше длины рабочей грани клина.

Для рассмотрения действия сил трения N при движении К. построим конусы трения (фигура 1), оси которых идут по линиям действия сил и N2 сопротивле- *

ния раскалываемого тела, так что Rlt равнодействующая N± и Wt, или 112, равнодействующая N а и W2, идут по образующим конусов.

Силовой тр-к (фигура 2) дает величину и направление силы К, необходимой для вбивания К. Вместо равнодействующих R1 и 112 для определения силы К могут служить составляющие Nlt Wlt Wг, N2. Из чертежа легко выводится зависимость:

К=NX · sin а + W1 COS а + W2 COS a -j- N2 sin a. При Nj=N,=N: Wl=W2=W=N-tg<p, где φ—угол трения; после упрощений:

| Л | hL | |

| Аа | e | r |

| l И£>> | ||

| --r~ | ||

| Фиг- 3. | Фиг | |

Κ=2Ν sin α + 2N cos a · tg φ =

_ 2 лг sin(a + *p) _

COS<P

Для случая, указанного на фигуре 3 (вытаскивание К.), величина и направление силы К определяются из равенства:

К=N, sin a — W,- cos а — W, cos a 4-+ N2 sin a.

Если Nt=N2=N и следовательно Wj== W2=W=N tgy, to

K=2 N · sin a — 2 N cos a · tg φ =

__ 2 N sin(g - g). cgs φ

K=0, если и R2 совпадают (фигура 4), т. e. если силовой mu-kN1, W2, W2, N2 замкнутый; аналитически это условие (самоторможения) выразится:

sin (а — <р)=0, или α= ?>, то есть угол при острие К. должен быть менее удвоенного угла трения. В. Никаноров.

К. в машиностроении служит для соединения двух деталей или для установки одной детали относительно другой. Действие К. основано на наклонном расположении его рабочих поверхностей относительно оси клина. Если наклон рабочих поверхностей одинаков, клин называется симметричным, при наклоне только одной поверхности— однобоким. По роду работы различают поперечные и продольные К., к последним относятся шпонки.

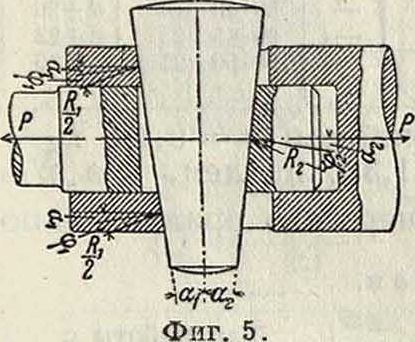

Для общего случая двустороннего К., рабочие поверхности которого наклонены к его оси под углами ах и а2 (фигура 5), имеет место следующее соотношение между действующими силами: сила К, действующая вдоль оси К., определяется из ур-ия:

К= Rx sin (ctj + <рг) + R2 sin (a2 + φ2),

где Rx и Р2—силы давления, возникающие на рабочих поверхностях К.; <рх и φ2 — соответствующие углы трения, причем Rί cos (а1 + φχ)=Р2 cos (α2 + φ2); сила Ρ, действующая вдоль оси штанги, определяется из ур-ия:

Р=COS (α2 + <р2).

Из приведенных соотношений следует:

К=Р [tg (αχ + φχ) + tg (a2 + ςρ2)].

Для того чтобы удержать К. на месте и не допускать его перемещения под действием сил Р, необходимо вдоль его оси приложить силу

К=Р [tg (ctj - <рх) + tg (a2 - φ2)].

Сила if будет равна нулю в том случае, когда ах + a2=φχ + <р2; следовательно для того чтобы К. был самотормозящий, то есть не перемещался от действия сил Р, необходимо следующее условие:

α1 + α2^ψι + φ2;

если К. симметричный (т. e. ах=а2) и если Ψ =(Ρϊ< то для самоторможения необходимо иметь ах^<рх. При однобоком К. а2=0 и для самоторможения надо иметь: αχ ίί 2 φ,.

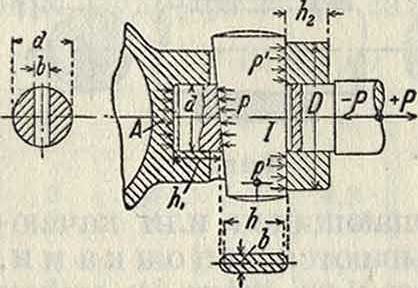

Расчет поперечных клинов (фигура 6) необходимо вести как на смятие его опорных поверхностей, так обязательно и на изгиб. Если клин и его гнездо выполнены достаточно тщательно, так что распределение давления по опорным поверхностям можно принять равномерным, то согласно фигура 6 (на которой для примера изображено клиновое соединение поршневого штока с крейцкопфом) давление р, возникающее на опорных поверхностях К. и штока, определится из уравнения:

а между К. и горловиной крейцкопфа давление р соответственно определится из ф-лы:, р Р = b(D-d) ’

следовательно при заданном диаметре d штока ширина К. & и диаметр D горловины определятся из ур-ий:

Для стали давление р при изменяющейся нагрузке принимается ^ 1 500 килограмм/см2. Высота К. h определяется по его среднему сечению из расчета на изгиб по ф-ле:

№ = P;D 6 8/1 &

ь=,

+ d.

где W—момент сопротивления сечения К. и 1(ь—допускаемое напряжение на изгиб. Длина /ц конца штока и h2 конца горловины берется от >/г до 2/ad.

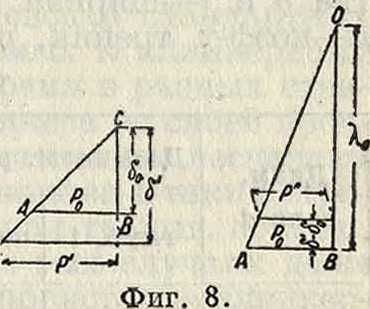

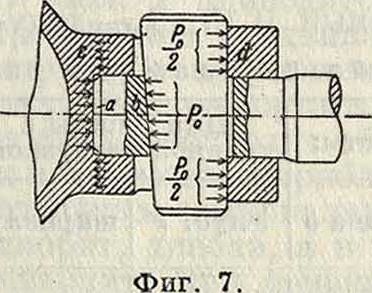

Поперечные клины затягиваются со значительным предварительным напряжением. Эти напрялгения во время работы изменяются благодаря действию сил, передаваемых через соединение. Проф. Ретчер дает

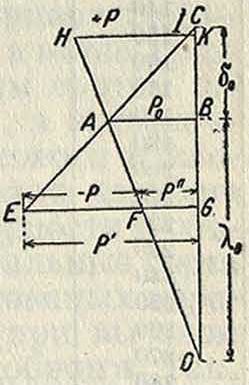

следующий метод определения суммарного напряжения, учитывая влияние упругости материала. Под действием силы Р0 от предварительной затяжки клина (фигура 7) часть штока под влиянием сжатия будет иметь деформацию <50. В то же время тело клина и горловина крейцкопфа, благодаря имеющим место изгибу и растяжению, дадут деформацию А„. Если в некотором мас-Фигура 6. штабе отложить ве личины <50 и А0 перпендикулярно силе Рв (фигура 8), то при помощи двух полученных треугольников ДВО и ABD можно определить деформации части аb штока (фигура 7), а также К. и горловины крейцкопфа между с я d под действием любой силы, если только пропорциональность между напряжением и деформацией не будет нарушена. Если, например, под влиянием силы Р, действующей по штоку, нагрузка на часть аb увеличится до Р, то деформация части аb увеличится до δ, и в то же время клин и горловина cd разгрузятся на величину, соответствующую разности δ — <50. Уменьшая λ0 на величину δ— δ0, получим силу Р", под

действием которой будет в этом случае находиться К., причем Р — Р" будет равна силе Р. Если тр-ки АВС и ABD сложить их основаниями (фигура 9), то получим простой способ определения деформации под действием внешних сил. Откладывая между AD и продолжением СА параллельно АВ внешнюю силу давления ЕР=—Р, полупим отрезок FG, дающий в масштабе остаточную силу

Р", под действием которой будут находиться клин и горловина крейцкопфа; отрезок EG выражает силу Р, действующую на конец аb штока.

Если к штоку будет приложе- Фигура 9. на растягивающая сила +Р, то, производя аналогичное построение и откладывая отрезок Ш=+Р по другучо сторону от точки А, получим отрезок 1К, выражающий остаточную силу давления, действующую на часть ab штока; отрезок НК соответствует суммарной силе, под действием которой изгибается в этом случае К. и растягивается горловина крейцкопфа. Во время работы соединение соответственно нагружается в пределах от EG до АВ и от АВ до НК.

К., зажатые по всей длине между двумя поверхностями соединяемых деталей, изги-

12

Г. Э. т. X.

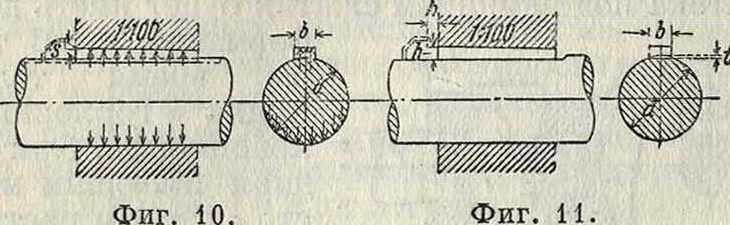

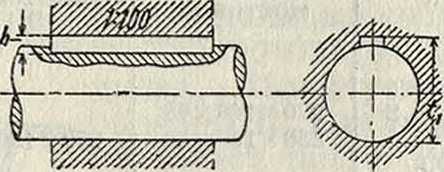

бу не подвергаются и поэтому рассчитываются на смятие; К. этого особого весьма распространенного типа с малым уклоном, при помощи которых производят скрепления

двух совместно вращающихся или качающихся деталей, называются шпонками. Шпонки изготовляются из стали, и уклон шпонки обычно выполняется равным 7100. В тех случаях, когда диаметр вала не превышает 150 миллиметров и выполнение шпоночной канавки затруднительно, например при посадке шкива на уже установленном валу, применяются фрикционные шпонки (фигура 10), у которых поверхность, прилегающая к валу, выполняется цилиндрической. При постановке фрикционной шпонки соединение осуществляется исключительно за счет возни-каюхцей при затяжке шпонки силы трения. Необходимое для работы шпонки давление р kbJcm2 на ее рабочей поверхности определяется из ур-ия:

-kd,

где b и Ϊ—ширина и длина шпонки в см, μ—коэф-т трения, равный 0,15; kg—допу скаемое напряжение на кручение вала в килограммах/см2; Md к гем—крутящий момент, пере-

Т а б л. 1.—Р азмеры шпонок.

| Диаметр вала d миллиметров | Фрик цион ная

шпон ка | Шпонка, поставленная на лыску | Врезная шпонка | |||

| b s | b h | t | b · h | t | ||

| 10—12 | 4-4 | 2,5 | <2 + 1,5 | |||

| J2—17 | — | — | — | 5-5 | 3 | d+2 |

| 17—22 | — | — | — | 6-6 | 3,5 | d+2,6 |

| 22—Ь’0 | 8-3 | 8-4 | 1 | 8-7 | 4 | <2+3 |

| 30—38 | 10-3,5 | 10-5 | 1,5 | 30-8 | 4,5 | d+3,5 |

| 38—44 | 12-3,5 | 12-5 | 1,5 | 12-8 | 4,5 | d+3,5 |

| 44—50 | 14-4 | 14-5 | 1 | 34-9 | 5 | d+i |

| 50—58 | 16-5 | 16-6 | 1 | 16-10 | 5 | d+S |

| 58—68 | 18-5 | 38-7 | 2 | 18-11 | 6 | d + 5 |

| 68-78 | 20-6 | 20-8 | 2 | 20-12 | 6 | d+6 |

| 78—92 | 24-7 | 24-9 | 2 | 24-14 | 7 | d+7 |

| 92—110 | 28-8 | 28-10 | 2 | 28-16 | 8 | d+S |

| 110—130 | 32-9 | 32-11 | 2 | 32-18 | 9 | d+9 |

| 130—150 | 36-10 | 36-13 | 3 | 36-20 | 10 | <2+10 |

| 150—170 | — | 40-14 | 3 | 40-22 | 11 | <2 + 11 |

| 170—200 | — | 45-16 | 4 | 45-25 | 13 | <2 + 32 |

| 200—230 | — | 50-18 | 4 | 50-28 | 14 | <2 + 14 |

| 230—260 | — | — | — | 55-30 | 15 | <2 + 15 |

| 260—290 | — | — | — | 60-32 | 16 | <2 + 16 |

| 290—330 | — | — | — | 70-36 | 18 | d + 18 |

| 330—380 | — | — | — | 80-40 | 20 | <2+20 |

| 380—440 | — | — | — | 90-45 | 23 | d+22 |

| 440—500 | — | 100-50 | 25 | d+25 | ||

даваемый валом. Принимая μ=0,15, kd —=200 килограмм/см2 и l=l,3d, найдем, что р ss

es200 ^ кг/см2. При передаче сравнительно

Таблица 2.—Р азмеры тангенциальных шпонок.

| Диам. | Для норм, работы: | Для работы с ударной нагрузкой: | Диам. | Для норм, работы: | Для работы с ударной нагрузкой: | ||||||||

| вала <2 | глуб. t | ширина Ь | глуб. ί | ширина Ь | вала d | глуб. t | ширина Ь | глуб. t | ширина Ь | ||||

| 60 | 7 | 19,3 | I | 420 | 30 | 108,2 | 42 | 126 | |||||

| 70 | 7 | 21,0 | — | — | 440 | 30 | 110,9 | 44 | 132 | ||||

| 80 | 8 | 24,0 | — | — | 460 | 30 | 113.6 | 46 | 138 | ||||

| 90 | 8 | 25,6 | — | — | 480 | 34 | 123,1 | 48 | 144 | ||||

| 100 | 9 | 28.6 | 10 | 30 | 500 | 34 | 125.9 | 50 | 150 | ||||

| 110 | 9 | 30,1 | 11 | 33 | 520 | 34 | 128,5 | 52 | 156 | ||||

| 120 | 10 | 33,2 | 12 | 36 | 540 | 38 | 138,1 | 54 | 162 | ||||

| 130 | 10 | 34.6 | 13 | 39 | 560 | 3S | 140.8 | 56 | 168 | ||||

| 140 | 11 | 37.7 | 14 | 42 | 580 | 38 | 143,5 | 58 | 174 | ||||

| 150 | 11 | 39.1 | 15 | 45 | 600 | 42 | 153.1 | 60 | 180 | ||||

| 160 | 12 | 42.1 | 16 | 48 | 620 | 42 | 155,8 | 62 | 186 | ||||

| 170 | 12 | 43-5 | 17 | 51 | 640 | 42 | 158,5 | 64 | 192 | ||||

| 180 | 12 | 44.9 | 18 | 54 | 660 | 46 | 168,1 | 66 | 198 | ||||

| 190 | 14 | 49 6 | 19 | 57 | 680 | 46 | 170.8 | 68 | 204 | ||||

| 200 | 14 | 51,0 | 20 | 60 | 700 | 46 | 173,4 | 70 | 210 | ||||

| 210 | 14 | 52,4 | 21 | 63 | 720 | 50 | 183.0 | 72 | 216 | ||||

| 220 | 16 | 57,1 | 22 | 66 | 740 | 50 | 185.7 | 74 | 222 | ||||

| 230 | 16 | 58,5 | 23 | 69 | 760 | 50 | 188.4 | 76 | 228 | ||||

| 240 | 16 | 59.9 | 24 | 72 | 780 | 54 | 198.0 | 78 | 234 | ||||

| 250 | 18 | 64.6 | 25 | 75 | 800 | 54 | 200,7 | 80 | 240 | ||||

| 260 | 18 | 66,0 | 26 | 78 | 820 | 54: | 203,4 | 82 | 246 | ||||

| 270 | 18 | 67.4 | 27 | 81 | 840 | 58 | 213.0 | 84 | 252 | ||||

| 280 | 20 | 72.1 | 28 | 84 | 860 | 58 | 215,7 | 86 | 258 | ||||

| 290 | 20 | 73.5 | 29 | 87 | 880 | 58 | 218.4 | 88 | 264 | ||||

| 300 | 20 | 74.8 | 30 | 90 | 900 | 62 | 227.9 | 90 | 270 | ||||

| 320 | 22 | 81,0 | 32 | 86 | 920 | 62 | 230,6 | 92 | 276 | ||||

| 340 | 22 | 83,6 | 34 | 102 | 940 | 62 | 233,2 | 94 | 282 | ||||

| 360 | 26 | 93,2 | 36 | 108 | 960 | 66 | 242,9 | 96 | 288 | ||||

| 380 | 26 | 95,9 | 38 | 114 ! | 980 | 66 | 245.6 | 98 | 294 | ||||

| 400 | 26 | 98.6 | 40 | 120

! | 1 ОиО | 66 | 248,3 | 100 | 300 | ||||

| Для нормаль- ( &свала *----

ной работы > ра«м^р а-сфиг; 13,· ; | 60—150

1 1.-5 | 160—240

1,5 2 | 250—340

2 2,5 | 360—460

2,5 3 |

480—680

1 4 |

700—1 000

4 5 | |||||||

| Для работ с < Диам. вала | 100—220 | 230—360 | 380—460 | 480—580 | 600—860 | 880—1 000 | |||||||

| ударной нагруз- { Радиус г. | 2 | 3 | 4 | 5 | 6 | 8 | |||||||

| КОЙ | ( Размер а. | 3 | 4 | 5 | 6 | 7 | 9 | ||||||

незначительной мощности и при диам. вала до 230 миллиметров допускается постановка шпонки на лыске, то есть на плоском запиле вала (фигура 11). Необходимо иметь в виду, что изменение направления вращающей вал Силы

Фигура 12.

ведет к ослаблению затяжки такой шпонки, причем не исключается в этом случае возможность разъединения соединенных ей деталей. Врезные шпонки (фигура 12) передают усилие не только возникающей силой трения, но и боковым давлением. Если пренебречь действием силы трейия и защемлением

и считать, что все окружное усилие U воспринимается частью боковой поверхности шпонки с высотою у, то давление р определится из ур-ия:

„ и *d*kdу 1-у aiy

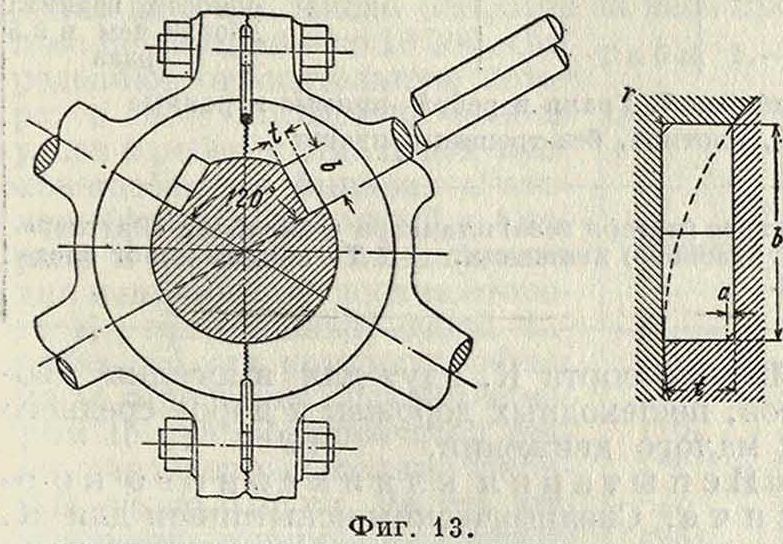

и при длине шпонки I — 1,3d давление Pss 60-. Тангенциальная шпонка (фигура 13)

располагается так, что ее широкая сторона направлена по касательной к окружности сечения вала, а узкая сторона направлена по радиусу вала. У такой шпонки давление воспринимается всей плоскостью стыка, поэтому она может передавать по сравнению с врезной шпонкой значительно Фигура 14. больший момент.

Размеры шпонок в СССР стандартизованы Комитетом по стандартизации (ОСТ 289—299).

В табл. 1 приведены (по DIN 141—143) размеры в миллиметров шпонок фрикционных (фигура 10), поставленных на лыску (фигура 11) и врезных (фигура 12), а также глубина шпоночных дорожек в зависимости от диаметра вала; в таблице 2 — размеры в миллиметров тангенциальных шпонок (по DIN 271 и 288).

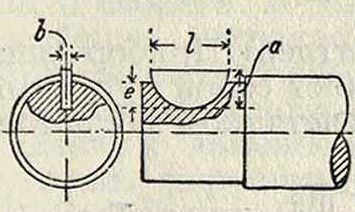

Особый вид шпонок представляет шпонка Вудруфа (Woodruff), распространенная в США (фигура 14). Шпонки этого типа изготовляются из протянутой профилированной стали. Гнездо шпонки выфрезовывают дисковым фрезером. Преимуществами шпонок Вуд

руфа являются: простота выполнения шпоночного гнезда, относительная дешевизна изготовления самой шпонки, точность обработки и удобство ее постановки как с затяжкой, так и без затяжки. Размеры шпонок Вудруфа в миллиметров даны в таблице 3.

Таблица 3.—Р аз меры шпонок Вудруфа.

| ь | 1 | а | е | г | а | е | |

| 3 | 13 | 5,8 | 4,3 | 6 | 16 | 6,95 | 4.95 |

| 3 | 16 | 6,95 | 5,45 | 6 | 22 | 9,7 | 7,7 |

| 4 | 16 | 6,95 | 5,45 | 6 | 28 | 12,9 | 9,9 |

| 4 | 19 | 8,55 | 6 ,55 | 6 | 32 | 14,5 | 11,5 |

| 4 | 22 | 9,7 | 7,7 | 8 | 19 | S,55 | 6,55 |

| 5 | 16 | 6,95 | 4,95 | 8 | 32 | 14,5 | 11,5 |

| 5 | 19 | 8,55 | 6,55 | 8 | 38 | 16,7 | 13,7 |

| 5 | 25 | 11,3 | 8,8 |

Лит.: Сидоров А. И., Курс деталей машин, 2 изд., ч. 1, М—Л„ 1927; Б оба рык о в ИИ., Детали машин. Часть общая, М.—Л., 1926. Часть специальная, М.— Л., 1927; Rotscher F., Die Maschinenelemente, В. 1, В., 1927. Б. Шпринк.