> Техника, страница 53 > Клинкер

> Техника, страница 53 > Клинкер

Клинкер

Клинкер, искусственный камень высокой прочности, изготовляемый в виде кирпича из глины путем обжига до спекания.

Свойства. Обжиг до более или менее полного уплотнения и потери пористости и достаточно медленное последующее охлаждение сообщают клинкерному кирпичу весьма высокую сопротивляемость как механич., так и химическ. воздействиям всякого рода. В табл. 1 приводится с стандартных требований, предъявляемых к клинкерному кирпичу в настоящее время в разных странах. Лучшие сорта клинкера по своей прочности превосходят обыкновенные песчаники и известняки и приближаются к таким строительным материалам, как гранит, порфир, диорит, диабаз, а в нек-рых случаях даже кварцит. Чем меньше пористость клинкерного кирпича и чем выше его механич. прочность, в особенности сопротивление истиранию, тем значительнее его кислотоупорность. Вредное влияние пористости черепа уменьшается, если кислотоупорный кирпич покрыть глиняной или шпатовой глазурью. Объемный вес клинкерного кирпича 2,05 4-

4-2,46; уд. в 2,2—2,5, тв. 44-7 и выше; средние цифры свойственны лучшим сортам ответственного строительного К., а высшие— наиболее прочным сортам мостового и кислотоупорного кирпича. Особенно высокие цифры механич. прочности, твердости и объёмного веса показывают специальные сорта К., приготовляемые из искусственных кера-мич. масс путем прессования при высоком давлении и соответствующего обжига. Так, германский вулканоль (смотрите) имеет уд. в 2,69, сопротивление сжатью 2 592 килограмма/см2 и сопротивление изгибу 192 килограмма/см2; известный мостовой кирпич керамит, изготовляемый в Венгрии и Германии, имеет уд. в 2,83 и сопротивление сжатью до 5 000 килограмм/см2. Сопротивление сжатью обыкновенного К.— 700 4-1500 килограмм/см2 при пористости в 0,4 4-

4-8,0% по весу. Увеличение механ. прочности и плотности клинкерного кирпича достигается повышением t° обжига и давления при формовании сырца. Ручное формование сырца и недостаточная температура обжига, наоборот, обусловливают повышение пористости и понижение механической прочности.

| Страны и стан-дарты К.

Свойства К. |

США

«С 21—20», 1926 г. Строительный |

США

«С 7—15», 1927 Г. МОСТОВОЙ |

Австрия ΟΝΟΚ.Μ, 1925 г. Строит, и мостовой | Германия DIN 105, 1922 г.

Строительный |

СССР

Врем, тсхнич. нормы ЦУМТ, 1926 г. Мостовой |

| Размеры в миллиметров.. <| | 208,2 x 95,25 x 57,1 | 216x101,6x89

216x101,6x76,2 216x101,6x63,5 216x89x101,6 |

290X140X68

250x120x68 |

250 х 120 х 65 | 220x110x65 |

| Пористость в %.

Сопротивление сжатью |

> e | — | Υ

со |

> 5 | > ^ |

| в пг!см%..

Сопротивление изгибу |

< 281 | — | < 600 | < 350 | < 400 |

| В КР/Ы1*..

Морозостойкость (повторное заморажива- |

<£ 56 | < 70 | |||

| ние).. | 2 2—24 *х | 25-кратное ДО -4° | 25-кратное до -20° | ||

| Истираемость в %. * | 24-26*2 26—.8** | Не должна превышать истираемости гранита более чем в 2,5 раза | |||

| Форма ..

Строение .. | Правильная, без искривлений. Грани и ребра—прямые и ровные Однородное, плотное, без трещин и пустот | ||||

|

*1 Пределы, которых не должен превышать средний износ (потеря веса) клинкера в барабане «Раттлер» | |||||

|

(30 об/м., время испытания—1 ч.) для дорог тяжелого (грузового) движения. *г То же для дорог среднего движения. *’ То же для дорог малого движения. | |||||

Приме некие К. В строительном деле К. применяют в тех случаях, когда от материала требуется особенно большая сопротивляемость сжатью или химии, воздействиям. Из него устраивают опорные столбы тяжелых конструкций, своды значительных пролетов, в том числе и мостовые, различные достаточно высокие сооружения, которые по соображениям экономии должны иметь тонкие, но весьма прочные стены, фабричные дымовые трубы, канализационные трубы в тех случаях, когда не м. б. применен химически менее устойчивый бетон. К. является очень ценным материалом для кладки или облицовки фундаментов сооружений, находящихся в условиях высокого уровня почвенных вод, иногда минерализованных, для наружной выкладки береговых сооружений—набережных, мостовых и крановых устоев, для облицовки как жилых и заводских, так в особенности монументальных зданий, для наружной декоративной отделки в комбинации со скульптурными украшениями, изготовляемыми также из оклинкерованной глины. Лучшие сорта К. идут для постройки и наполнения башен поглощения при производстве к-т. В дорожном деле К. имеет громадное применение в Голландии (на родине мостового К.), Германии и США. Клинкерные мостовые выгоднее асфальтовых и камнебрусчатых в отношении капитальных затрат и эксплуатон-ных расходов: правильная форма клинкерного кирпича упрощает и облегчает ремонт дорожной одежды. Опыт некоторых местностей показывает, что клинкерная мостовая в наиболее тяжелых условиях массового движения груженых подвод (до 1 500 в сутки), служит 94-15 лет почти без ремонта. В зависимости от правильности размеров клинкера на замощение 1 м2 идет от 61 до 67 шт. кирпича принятого у нас формата и размера.

Низшие сорта К. идут для выстилки дворов, пешеходных дорожек и дорог среднего и малого движения. ϋ»»

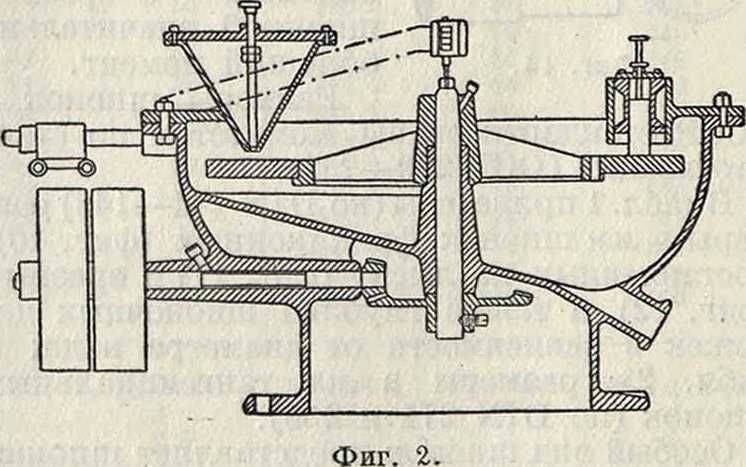

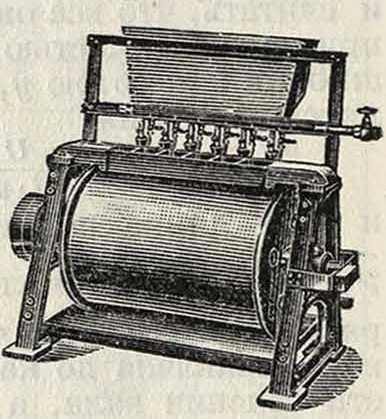

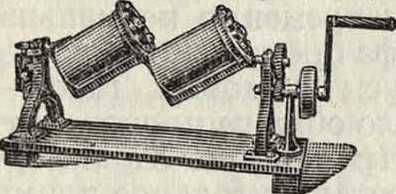

Испытания кли нк ерного кирпича. Специфическим испытанием для К. является определение его сопротивляемости истиранию, производимое при помощи вращающегося барабана с гладкой поверхностью, посыпаемой мокрым песком, или при помощи барабана, наполненного взаимно истирающимися кусками или целыми кирпичами К. По первому способу работают приборы Анштетта, Дор- Фигура 1.

ри, по второму—приборы Куш-Деваля и «Раттлер». Прибор Анштетта (фигура 1) представляет собой чугунный барабан, снабженный счетчиком оборотов.

Над барабаном прочно закреплена металлич. перекладина со сквозными прорезями для помещения испытуемых образцов, имеющих прямоугольное основание размером 4x6 см.

Фигура 3.

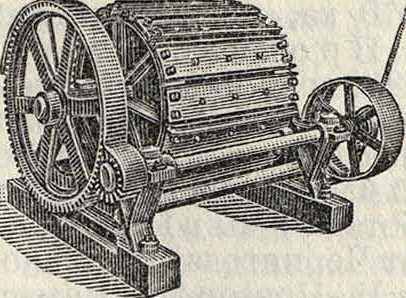

Образцы находятся в соприкосновении, под постоянной нагрузкой в 250 килограмм/см2, с вращающимся барабаном, делающим при каждом испытании 10 000 оборотов. Прибор Дорри (фигура 2) состоит из чугунного горизонтального диска с гладкой поверхностью, несущей влажный песок. Специальный счетчик контролирует число оборотов (6 560) диска. Испытуемые i образцы К. или камня имеют такую же форму и величину основания и прижимаются к диску под действием такой же нагрузки, как и в предыдущем приборе. Прибор Куш-Деваля (фигура 3) имеет два барабана, в которые загружается определенная навеска из кусков клинкера (обыкновенно по 5 килограмм). Число оборотов за весь процесс испытания—до 10 000. Оп- Табл 2—Да ределяют относительную потерю в весе вследствие износа углов и ребер у отдельных кусков щебенки. Аппарат «Ратт-лер» (фигура 4), принятый в Америке в качестве стандартного для испытания износа мостового К., представляет собой барабан, кожух которого собран из 14 отдельных кусков размером 15x63 сантиметров коробчатой стали, разделенных щелями шириной около 0,25 см. Десять шт. клинкерн. кирпича загружают внутрь барабана, затем туда же помещают 136 килограмм чугунных шаров определенного состава и свойств, из них 10 шт. весом по 3,4 килограмма, остальные по 0,43 килограмма.

Барабан при каждом испытании должен сделать 1 800 оборотов со скоростью 30 об/м.

Нормальная для мостового клинкера потеря в весе при испытании приведена в таблице 1.

Сырые материалы. В качестве сырых материалов до настоящего времени применяют глины весьма разнообразного состава и свойств. В США и Франции находят особенно широкое-применение сланцевые глины, относящиеся к каменно-угольн. формации.

В Голландии, Германии и в СССР клинкерные кирпичи изготовляют из обыкновенных оса-дочн. аллювиальных, ледниковых и других глин, обогащенных тончайшим кварцевым песком. Специальных исследований для определения специфических свойств глины, особенно благоприятствующих получению высокого выхода хорошего К., до сих пор не производилось. Обеспечение наибольшей плотности материала клинкерного кирпича и сохранения им правильной формы во время обжига находится в прямой зависимости от химич. и минералогии, соста ва глины и крупности частиц ее. Хорошая клинкерная глина должна обладать следующими свойствами: 1) спекаться при темп-ре 1 160-1-1 250°; 2) в период спекания не размягчаться в массе настолько, чтобы могла произойти деформация; 3) должна содержать весьма ограниченные количества СаО и MgO (1,254-2,0%), вызывающих при больших содержаниях их резкое и внезапное размягчение; 4) доля-сна содержать не менее 6—9% Fe203 и не менее 3,3—7,8% щелочей, способствующих спеканию—уплотнению материала. Нередко для повышения содержания Fe203 к основной клинкерной глине специально добавляют другой, более железистый сорт ее. Содержание А1203, удерживающего материал от чрезмерного размягчения при постепенном повышении темп-ры, колеблется от 17,5 до 23%; меньшее содержание А1203 в аллювиальных и ледниковых глинах компенсируется повышенным содер нные химического анализа н ы х глин (в %).

клинкер-

| Типы глин

Окислы | Сланцевые глины | Песчаные, осадочные глины | ||

| США

Springfield |

Франция

MI |

Германия

Bockhorn Ольден бург |

СССР

Гомель ская | |

| SiO*.. | 59,15 | 60,00 | 70,22 | 83,50 |

| А120з.. | 18.10 | 20,45 | 13,67 | 4,47 |

| TiO,.. | 0,50 | 0,65 | не определялась | |

| Fe208.. | 6.85 | 5,65 | 6,80 | 5,31 |

| RsO (щелочи). | 5,60 | 8,40

0,85 |

3,37 | 2,48

1,40 |

| СаО .. | 0,75

0,30 |

не опред. | ||

| MgO.. | 0,40 | 1,30 | 0,70

0,06 | |

| S03.. | 1,25 | 0,30 | не опред. | |

| Mn02.. | 0,40 | 0,20 | не определялась | |

| Потеря от прокаливания .. | 7,60 | 8,00 | 5,30 | 2,09 |

| Si02+Al203. | 77,25 | 80,45 | 83,89 | 87,97 |

| -b^Us+TlOjj+K^O. | 12,95 | 9,70 | 10,17 | 7.79 |

| CaO+MgO. | 1,05 | 1,25 | 1,30 | 2.10 |

Фигура 4.

жанием Si02. Для производства кислотоупорного К. непригодны глины, способные к т. н. пережогу—образованию в процессе обжига микрогубчатой структуры. В табл. 2 приводятся, как типовые, химические составы глин сланцевых и обычных осадочных, идущих на изготовление специально мостового клинкера.

Изготовление клинкерного сырца производится четырьмя способами: пластическим— с помощью ленточного пресса, сухим — с применением маловлажного, порошкообразного материала, полусухим —с прессованием полупластического материала (способ Дорстена), к-рый формуется давлением тяжелых прессов, и мокрым. Второй способ особенно удобен для сланцевых глин, в подавляющем большинстве случаев добываемых с незначительной природной влажностью и нередко лишенных пластичности. При сухом способе производства в особенности необходимо учитывать и согласовать с составом глины и с влажностью рабочей массы величину прессового давления. Способ сухого прессования клинкерного кирпича, по сравнению со способом прессования обыкновенного, отличается лишь применением повышенного увлажнения рабочей порошкообразной или полупластич. массы и увеличением прессового давления при формовании. О способах изготовления клинкерного кирпича см. Кирпичное производство.

Сушка клинкерного сырца, изготовленного по мокрому способу, отличается от сушки обыкновенного кирпича только еще большей осторожностью в соответствии с более тонким и плотным сложением клинкерных глин. Эта осторожность и выдержка в особенности необходимы, когда клинкерный кирпич изготовляется из полупластическ. влажной массы путем применения большого давления при прессовании.Сушильные устройства см. Кирпичное производство.

Обжиг клинкерного кирпича производится в печах периодич. действия с обратным пламенем и с полугазовыми топками или в кольцевых, а также в камерных, печах при температуре от 1160 до 1 250°. При обжиге клинкерного кирпича во всякой печи нагревание должно происходить медленно, не менее 7 —10 дней, во избежание появления трещин на изделиях. До 750 4-850° обжиг производится в окислительной атмосфере для перевода заключающейся в глине закиси железа в более тугоплавкую окись, выгорания органических веществ и окисления присутствующих соединений серы. В дальнейшем обжиг должен вестись попеременно в окислительной и восстановительной атмосферах. Около 1 0004-1 050° начинается обычно заметное уплотнение глины. В дальнейшем обжиг должен вестись и заканчиваться только в восстановительной атмосфере для обеспечения наиболее полного спекания массы и сообщения темной, красновато-коричневой до сине-черной окраски, характерной для хорошего К. Охлаждение обожженных изделий должно быть очень медленным, не менее 8—10 дней, с целью получения продукта, свободного от внутренних напряжений и обладающего большой упругостью, вязкостью и твердостью, и притом в условиях, исключающих значительное окисление поверхности остывающего клинкера. Чтобы нижние ряды К. не деформировались от тяжести лежащих выше кирпичей, К. загруя-сают в печь менее высоко, чем это имеет место при обыкновенном кирпиче. Венгерский керамит, в виду исключительного состава глины [высокое содержание СаО (16,38%) и MgO (4,52%)], способствующего в значительной степени размягчению и деформации в процессе обжига, помещают в печи только вместе с другими, более огнестойкими изделиями, и лишь в верхнем ряду их насадки; имеются кроме того сведения, что он обжигается при этом в огнеупорных капселях. На клинкерных заводах СССР обжиг производится в газовых многокамерных печах системы Мендгейма. Многочисленные клинкерные з-ды в округе Варель (Бокгорн) в Ольденбурге, как и голландские, ведут обжиг мостового К. преимущественно в гофман-ских кольцевых печах, работающих на местном торфе, очень экономичных в смысле расхода топлива, но не гарантирующих во время охлаждения от растрескивания, образования внутренних напряжений и поверхностного окисления материала. В отличие от красного кирпича К. обжигается в гофман-

ской печи весьма медленно. Число камер 20-422, минимально 18, и при сравнительно небольшой их емкости в 84-12 тыс. шт. В день выгружается не больше камеры, так что товар находится в печи примерно вдвое дольше, чем простой кирпич. Высота камер, а следовательно, и насадка, устраивается более низкой, чем для обыкновенного кирпича. Под огнем и на просушке дымовыми газами находится одновременно не меньше 6 камер. Заброска торфа производится сразу в три камеры, выпуск дымовых газов— в двух камерах. Начало обжига производится молодым несмолистым торфом. Характерное для К. сильно восстановительное пламя под конец обжига создается забрасыванием более плотного и смолистого сорта торфа, дающего сильно коптящее пламя, и соответствующим регулированием тяги. Обжиг в кольцевой печи (Бокгорн) дает в среднем пять сортов кирпича: 1) облицовочный пли мостовой К. высшего сорта—до 20%, 2) с менее ровной поверхностью, поврежденными углами или ребрами и т. д.—до 50%, 3) неравномерного обжига, с пятнами—до 10%,

4) брака (пережога, искривленного, ошлакованного и т. д.)—до 10%, 5) недожога—до 10%. Первый сорт, отличающийся безукоризненной внешностью, идет на облицовку фасадов, второй на мощение дорог, третий применяется как обыкновенный облицовочный кирпич, брак идет гл. обр. на фундаменты зданий, и пятый сорт продается как обыкновенный красный кирпич. В новейшее время начинает преобладать мнение, что мостовой К. высшего качества следует обжигать не в гофманских печах, а в печах периодического действия с обратным пламенем — в производствах средней величины, и в газовых многокамерных, непрерывно действующих печах также с обратным пламенем—в крупных производствах. Расход топлива в последних печах больше,чем в кольцевых,по крайней мере на 30%, но это окупается повышением качества продукции и получением большего выхода высокосортного мостового К. по сравнению с низшими сортами. Расход каменного угля на обжиг клинкерного кирпича составляет, по Магеру, на 1 000 шт.: для печей периодического действия—550 килограмм, камерных кольцевых с обратным пламенем— 370 килограмм, газовых камерных—265 килограмм.

Производство К. До войны 1914— 1918 гг. в России было 5 заводов, изготовлявших К., которые обслуживали стратегические шоссейные дороги в Польше и на Украине. В настоящее время на территории СССР работают з-ды в Гомеле, в с. Топчиеве (в 20 вер. от Чернигова) и только-что пущенный в ход в Н.-Новгороде. Намечается постройка еще нескольких з-дов на Украине и в РСФСР: в Вятке, при ст. Щекино Московско-Курской нс. д., около Тулы и др. Топчиевский и гомельский заводы дают в настоящее время в год около 3 млн. шт. К. разных сортов. Себестоимость К. на гомельском заводе в 1927 г. составила 33 р. за 1 000 шт.

Лит.: Гельфер А. А., Клинкер (звончак)

как искусственный камень для устройства дорог и сооружений, СПБ, 1913; Д у С е л и р Г. Д., Городские улицы и мостовые, Киев, 1912; Якубович И. М., О клинкере для мостовых, Земский сборник Черниговской г., Чернигов, 1912; ЮргановВ.В.,

Керамическая промышленность России, Петроград, 1922; Самсонов А. П., Клинкер и его применение на дорогах Нижегородской губернии, Н.-Новгород, 1928; «Местный транспорт», Москва; Yeatm an L., Faucbon X., La Prague de pavage, Comte rendu d’une Mission odicielle aux Etats-Unis, Paris, 1928; Bigot A., Les matdriaux de pavage, «Chimie et Industrie», i’., 1923, Mai; Searle A. B., Modern Brickmaking, L., 1920; Bischof C., Die feuerfe-sten Tone und Rohstoffe, Lpz., 1923; Singer F., Kcramik, im Dienste von Industrie u. Volkswirtschaft, Braunschweig, 1923; II edit II., Lehrbuch d. Kera-mik, Wien—Leipzig, 1923; D ii m m 1 e г Ii., Ivlinker, ihre Verwendung und Ilerstellung, Halle a/S., 1926; Fikentscher, Die Klinker und ihre Ilerstellung, «Tonindustrie-Zeitung», Berlin, 1926, S—10; J ii r g e 1 P., Die Herstellung d. Klinker, insbesondere d. Pllasterklinker, Berlin, 1927; Burchartz H., H i r s c h H., N e u b e r A., Der Klinker, Rohstoff-untersuchung, Materialpriifung, Berlin, 1927; M a-ger H., Klankerherstellung, «Tonindustrie-Kalender», Berlin, 1929, B. 2. В· Юрганое.