> Техника, страница 53 > Ковально-осадочные работы

> Техника, страница 53 > Ковально-осадочные работы

Ковально-осадочные работы

Ковально-осадочные работы, технологический процесс обработки металлов, осуществляющий такую деформацию обрабатываемого предмета, при которой размер его поперечного сечения увеличивается. К.-о. р.

(макроструктуры), изделий. Обычно для высадок заготовкой является прокатанный металл разного сечения, по б. ч. круглого. Искусство работы заключается в том, чтобы металл полосы утолщался по всему сечению

Фигура 7. Фигура 8.

и не образовывал в высадке складок. Полученная высадка не должна быть сбита на сторону относительно центра полосы.

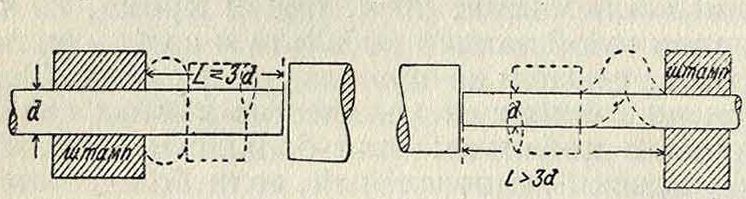

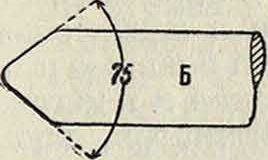

Опытным путем выработаны следующие правила получения удовлетворительных высадок (E. Р. Фрост). П р а в и л о 1: максимальная длина высаживаемого конца полосы нем. б. более 3d полосы (Ь^3с1, фигура 1).

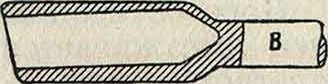

Фигура 1. Фигура 2.

применяются в массовом производстве (не менее 5—10 тыс. шт.) однообразных изделий или заготовок и производятся главным образом в горячем состоянии. Изготовление болтов и заклепок диаметром в 12 миллиметров и ниже происходит б. ч. в холодном состоянии.

Фигура 3. Фаг. 4.

D~1Sd

Производство К.-о. р. предъявляет следующие требования к ковально-осадочным машинам: 1) возможно малые деформации рамы машины во время работы, 2) плотное и прочное захватывание материала и непо-, ^_ч--*--- движное удержи вание его под давлением штемпеля и наконец 3) возможность точной настройки штампа и штемпеля.

Перечисленные выше условия выработаны практикой К.-о. р., так как техникой предъявляются к «высадкам» высокие требования точности размеров изделий. Правильн. процесс высадки обеспечивает получение прочных, с точки зрения сложения материала

| О | а=0*1пс1 - V

V |

i- а 7 |

| Ч— ^ |

-i А

Фигура 5.

Фигура 6.

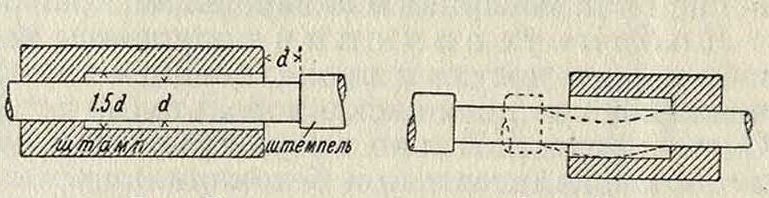

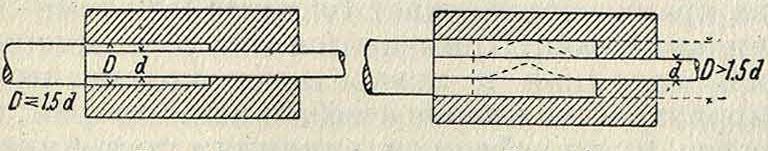

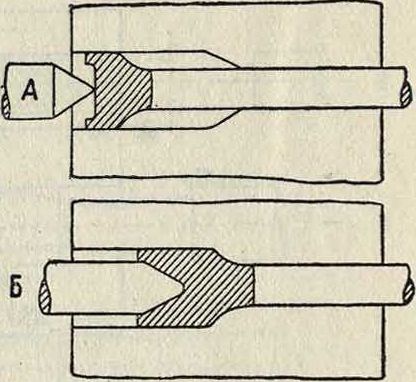

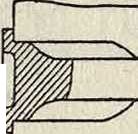

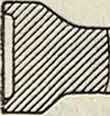

Если не соблюдать этого правила, то будет дефектная высадка—образуется складка металла (фигура 2). При длине высаживаемого конца большей, чем 3d полосы, высадка производится в закрытом ручье штампа; в таком случае применяется правило 2: в закрытом штампе можно высадить полосу до диаметра D деформированного сечения, не превышающего 1,5 d исходного материала (фигура 3). Если же это правило не соблюсти и сделать Л >1,5 d, то получится изгиб материала, а не высадка (фигура 4). Причина этого зажима материала в том, что в штампе по фигура 3 изгибу полосы препятствует близ находящаяся стенка штампа, тогда как в штампе по фигура 4 отдаленная стенка штампа не препятствует образованию зажима. На этом основании, по правилу 2, возможно применение квадратной выемки штампа по фигура 5. Размер стороны квадрата подчиняется следующему правилу: а (Л)^ =£ 1,5 d; при квадратной полосе и круглой выемке штампа (фигура 6) H<l,5d; здесь d— диагональ квадрата со стороною а. Правило 3: при высадке полосы в закрытом ручье штампа выступающий из штампа ко-

А

В

Разрез Разрез по АА по ВВ

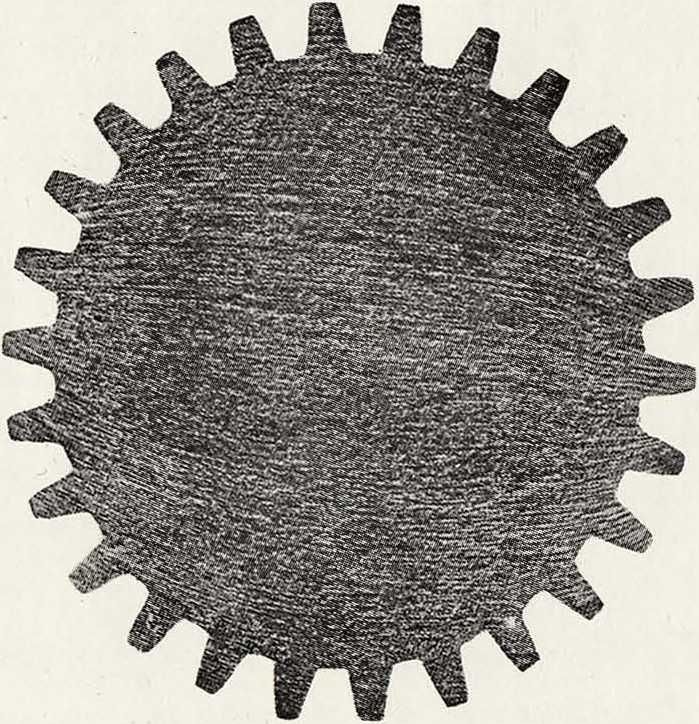

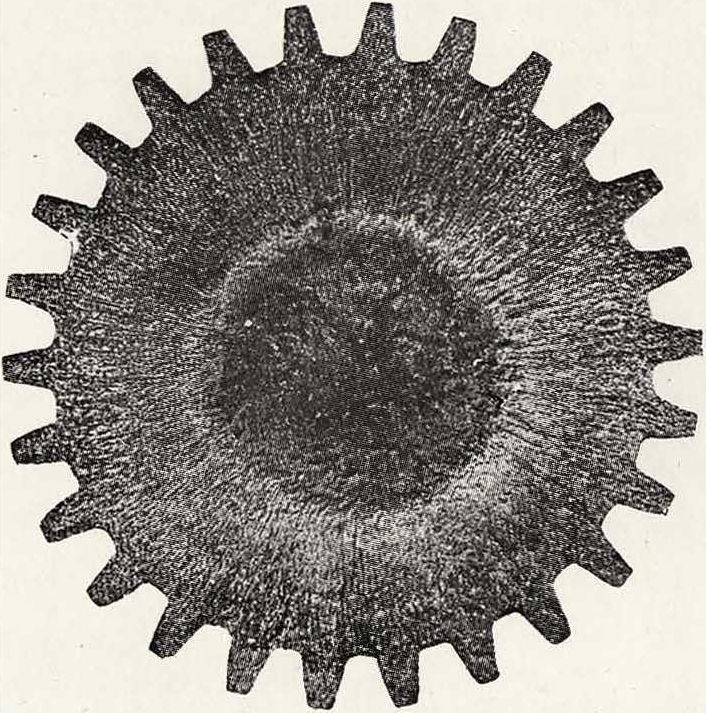

1. Шестерня, изготовленная из металла, прокатанного в направлении АА. 2 и 3. Шестерня, изготовленная из прокатанного металла, высаженного перпендикулярно направлению прокатки. 4. Штампованная деталь, вес 5 килограмм. 5. Высадка, вес 4,2 килограмма.

)

V

V

нец полосы должен иметь длину не более Id (фигура 7). Если выпущенный конец будет длиннее или диаметр полости больше 1,5 d,

то штемпель вместо высадки согнет полосу, как указано на фигуре 8.

Высадка штемпелем по правилу 1 может образовать только круглую головку, но не фасонную, поэтому свободная высадка кон-

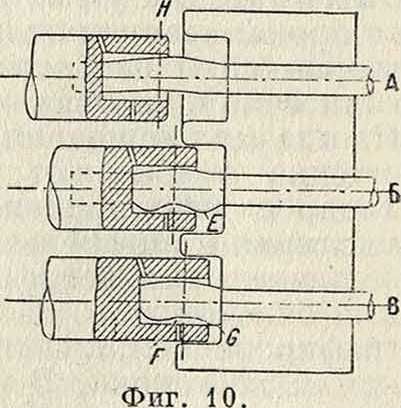

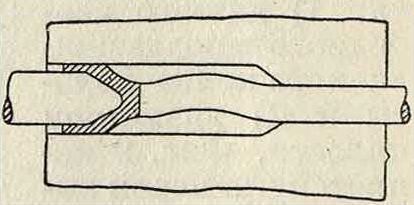

лежит на краю полости штемпеля, а потому в окончательной высадке металл вытечет в точке G, образуя заусенец и незаполненное место в точке F (фигура 10, В). Калибровка пофигура 11 образует хорошую высадку даже при наличии выступающего конца

полосы длиною, равною 1,5 d. На образование хорошей высадки влияет размер диаметра полости штемпеля (< 1,5 й).При помещении полости в штампе, а не в штемпеле, выступающая длина должна быть меньше

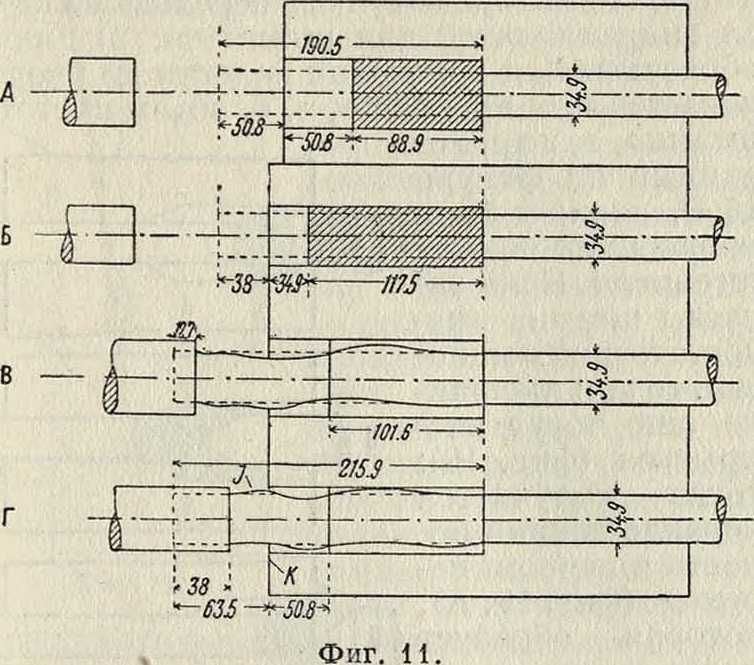

1,5 d, лучше (как изложено в правиле 8), если она равняется 1 d. На фигуре 11 А, Б пока-

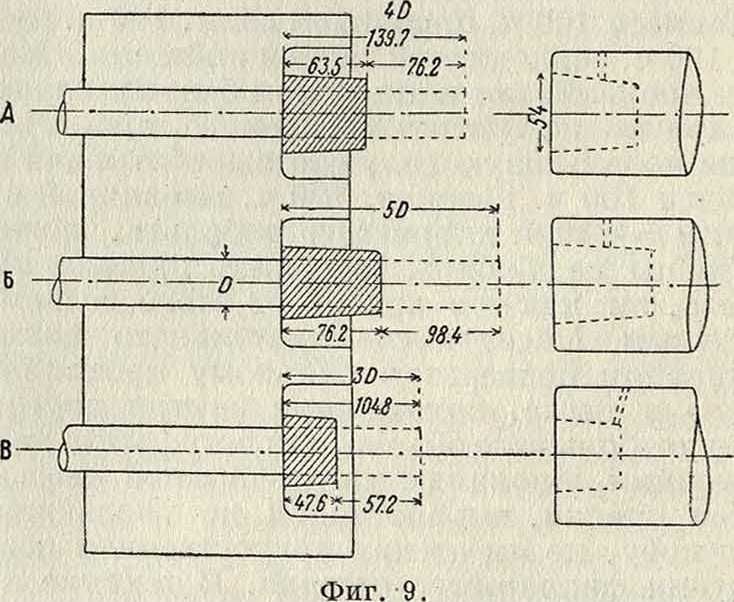

ца производится редко; по большей части она производится в закрытом ручье (то есть по правилу 2). Полость закрытого ручья может помещаться или в штампе или в штемпеле. Если она находится в штемпеле, то для проектирования переходов вы- *—м-садки надо задаваться: 1) длиною свободного неподдерживаемого конца полосы и 2) диаметром полости. Фигура 9 является примером выбора этих двух заданий. На фиг Л 0 показаны три стадии образования высадки конца полосы длиною в 5Н(фигура 9, Б).

При первом продвижении штемпеля изгиб получится в точке Ы (фигура 10, А), которая лежит внутри полости штемпеля, а поэтому и не опасный; но при дальнейшем продвижении второй изгиб будет в точке Е (фигура 10, Б), которая

Фиг.

зан процесс высадки свободного конца длиною менее 1,5 d, а на фигуре 11, В, Г—более

1,5 d. Из фигура 11, Г видно, что в точке J получается опасный изгиб, который образует в высадке заусенец.

Следовательно как правило, выработанное на основании опыта, можно установить, что выступающая из полости длина высаживаемого конца должен быть « 1.5-Н2 d при полости закрытого ручья в штемпеле и ^ 1 -У 1,5 d при полости —в штампе.

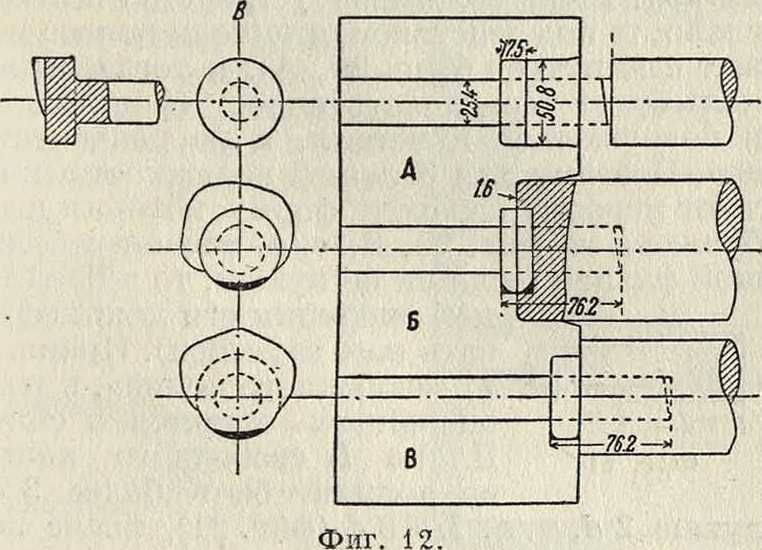

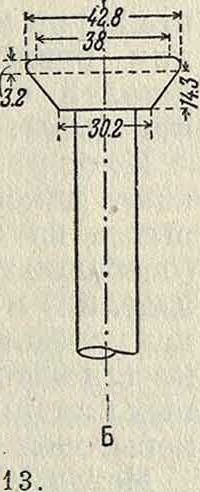

Косо обрезанный конец высаживается удовлетворительно только при длине менее 3 d (фигура 12, А), при большей длине(фигура 12,Б, В) образуется заусенец. Неравномерно нагретый конец образует высадку с выпуклым краем, что иногда ведет к браку изделия. На фигуре 13, А показана первая стадия, а на фигуре 13, Б показана вторая стадия высадки неравномерно нагретого конца.

Образование высадки у углеродистых сталей удается легче, чем у легированных с тем же содержанием углерода. Наибольшей ковкостью обладает мягкое железо.

Очень важной целью высадки является максимальное собирание материала за один ход штемпеля, притом в такой форме, которая обеспечивала бы удачную высадку в следующих переходах. Наиболее удобной формой является коническая высадка.

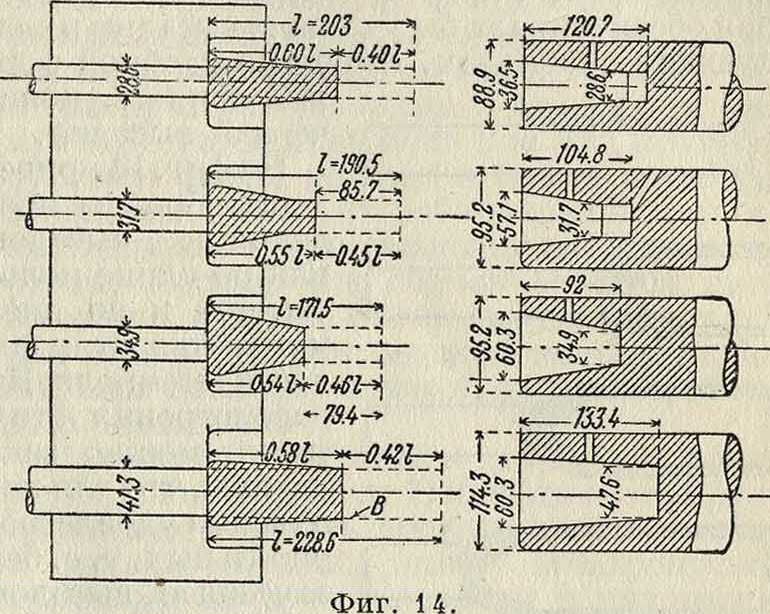

На фигуре 14 приведены образцы предельных высадок как по длина полосы, так и по диаметру отверстия полости штемпеля. Из рассмотрения этих фигур можно заключить, что для получения удовлетворительных, то есть без заусенцев, высадок требуется: 1) чтобы глубина полости в штемпеле была больше неподдерживаемой части полосы;

2) чтобы величина диаметра полости у конца штемпеля, обусловливаемая всей длиной высаживаемой полосы, не была более 2 d полосы даже при высадке короткого конца. Таким образом из этих опытов следует, что толщина полосы влияет на длину могущего быть высаженным конца.

Для образования конической высадки в указанных выше условиях выработаны такие правила.

.Хорошая высадка образуется для полосы 0 6 миллиметров при длине конца макс. 4 d

» » » 10 » » » » »5 d

» » » 12—20 миллиметров» » » » 5-Г-6 d *

» » » 25 миллиметров » » » »6 d

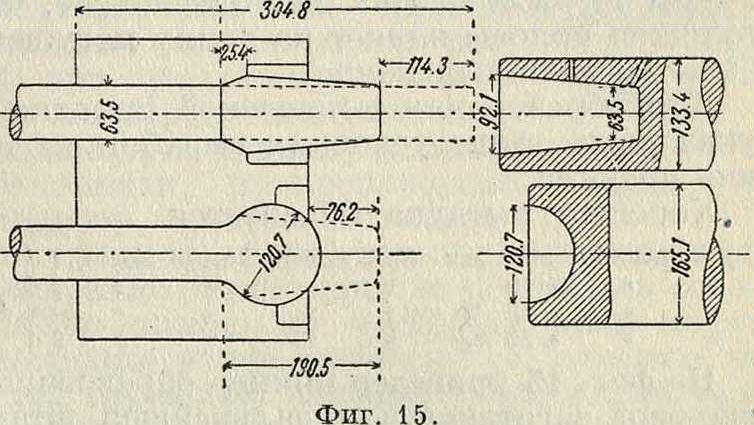

На фигуре 15 приведен пример образования шаровой заготовки для дальнейшей штамповки, с указанием всех размеров штампов.

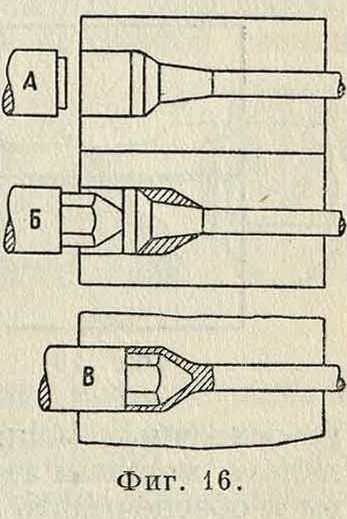

На ковально-осадочных машинах очень удобно получать полые изделия. Условия, гарантирующие успешность производства таких работ, всецело зависят от качеств коваль-

Фигура 19.

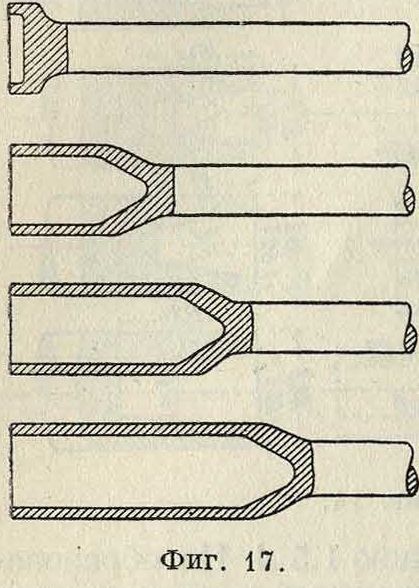

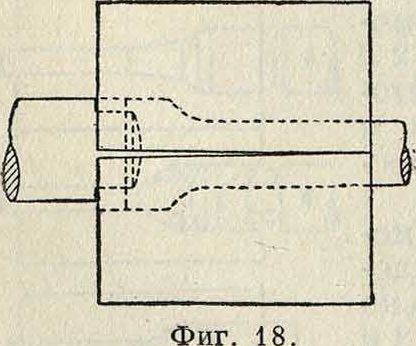

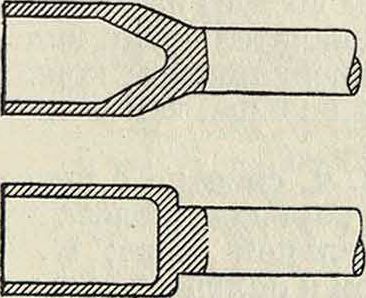

но-осадочных машин. Машина должна об-ладать мощным зажимным приспособлением и обеспечивать очень точную настройку штампа и штемпеля. Этому требованию удовлетворяют только последние модели машин (1928—29 годов). Метод работы ясно виден из фигура 16. Первый переход является высадкой с маленьким углублением. Точное

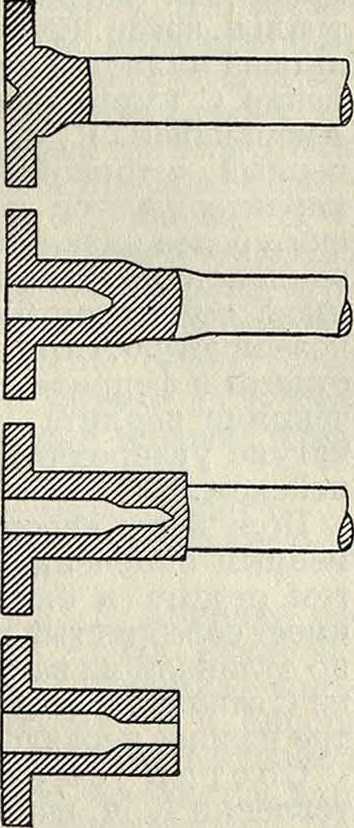

центрирование этого углубления гарантирует точное направление штемпеля во всех дальнейших переходах. Из фигура 17 видно, что: 1) стенка предыдущего перехода является направляющей для штемпеля; 2) длина образующейся трубчатой полости не увеличивается при прошивке, то есть объём пустоты штампа, заштрихованный на фигуре 16,Б, должен быть равновелик объёму штемпеля. Если зажимы штампа—недостаточной мощности, то при прошивке они могут раскрыться (фигура 18); тогда получается неравностенная по лость в первом переходе (фигура 19, А), которая образует ^ в косое направление для следующих переходов (фигура 19, Б), и поэтому дальнейшие прошивки дадут брак (фигура 19, В), а штемпель может согнуться или даже сломаться. Если зажимное устройство штампа слабо, то под действием штемпеля полоса может сдвинуться (фигура 20, А), и тогда штемпель будет высаживать полосу (фигура 20, Б) и погружаться в металл, а не раздвигать его. Поэтому для большей надежности придают первому переходу форму, которая изображена на фигуре 20, В, то есть делают небольшой фланец (если он не нужен, то в последней операции его можно сре-

|р—1-1 зать как заусенец). Правило

-* 1, «свободного конца», в этих

-Z—>; операциях остается в силе.

Фигура 21. Длина L свободного конца не должна быть более 3 d,

Фаг. 20.

лучше 2 d, т. e. 3 d (фигура 21), иначе получатся изгибы (фигура 22).

Форму штемпелям для первой прошивки придают коническую с углом 60° (фигура 23, А). Если нужно иметь форму в виде стакана с прямым дном (фигура 24), то это достигается последовательной формовкой разными штемпелями, причем штемпелями, применяемыми для этой работы, прошивку не производят. На фигуре 25 приведен один из примеров изготовления разнообразных деталей с прошивкой дыры.

К.-о. р. обеспечивают максимальный выход из заготовки фигура 22.

(особенно трубчатых изделий) и очень большое количество в штуках; следовательно К.-о. р. применимы только для массового производства, а для серий

ных или индивидуальных поковок этот метод невыгоден и неудобен.

Метод К.-о. р. применяется гл. обр. для конструкционных частей, изготовляемых из машиноподелочной стали, то есть содержащей не более 0,3% С. При таком содержании углерода сталь содержит феррит в виде избыточной структурной составляющей. При

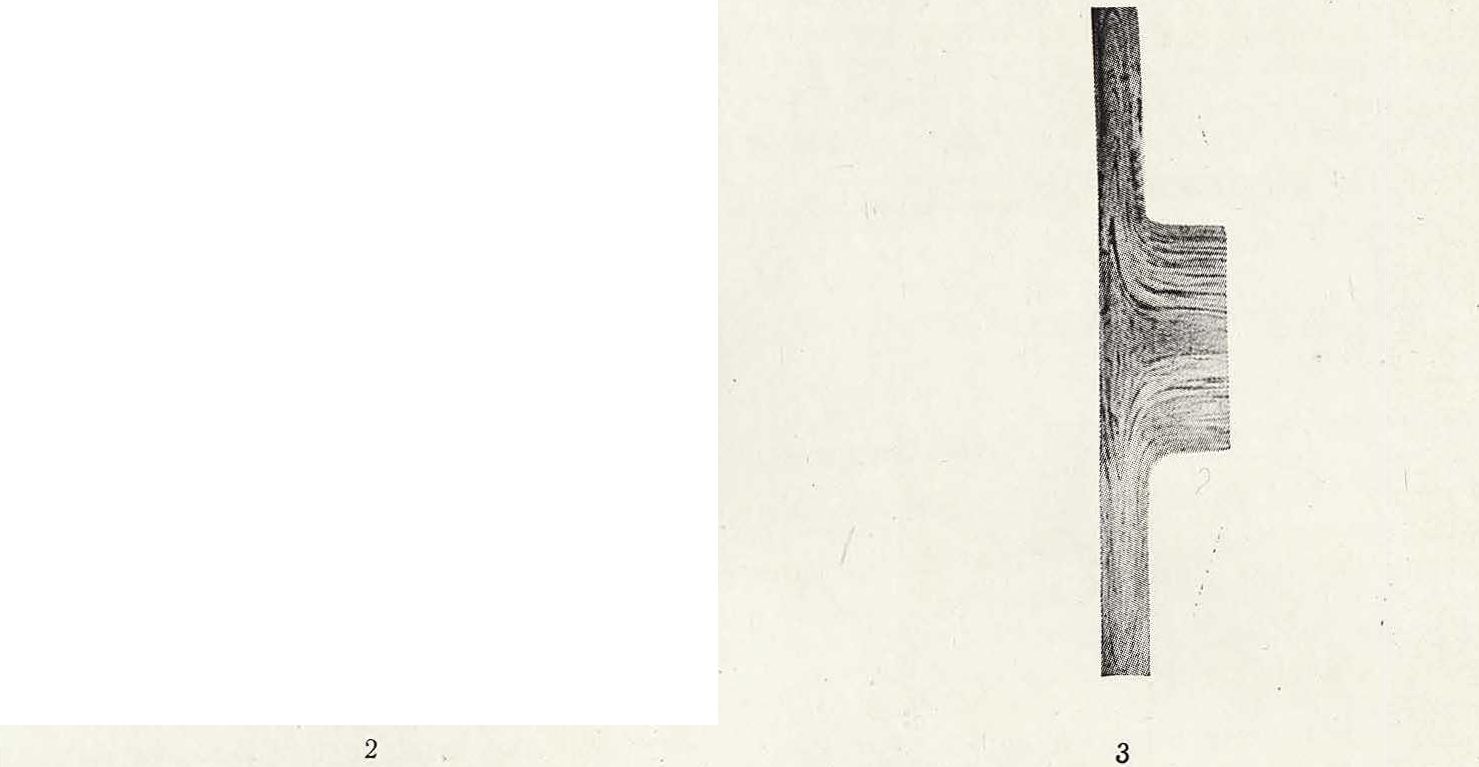

4

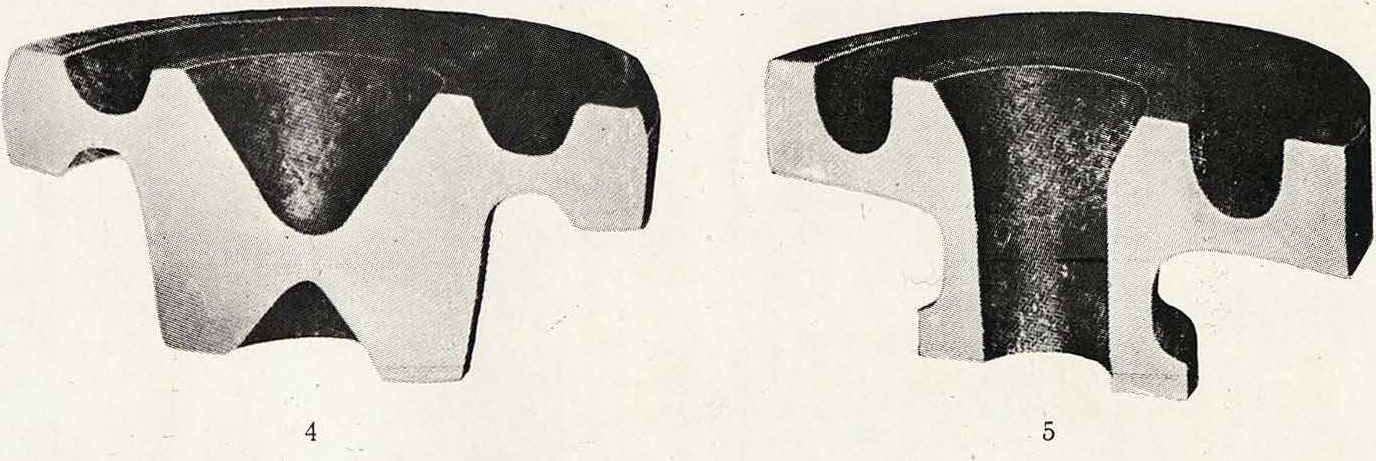

прокатке феррит вытягивается в длинные волокна, образуя волокнист, структуру, обладающую высоким ударным сопротивлением вдоль прокатки и низким поперек. От многих деталей требуется высокое сопротивление в двух взаимно перпендикулярных направлениях,что возможно только приопределенном направлении волокон стали. Например зубец А шестерни значительно прочнее на удар по сравнению с зубцом В (вкл. лист, фигура 1). Эта шестерня изготовлена из металла, прокатанного в направлении АА. На фигуре 2 и 3 вкладного листа приведен пример аналогичной шестерни, полученной из прокатанного металла, но высаженного перпендикулярно направлению прокатки. Прочность всех зубьев здесь одинакова, так как направление волокон везде имеет направление радиальное. Сравнение фигура 1 и 2 вкл. листа показывает, что вырезанная из сплошной прокатанной заготовки шестерня имеет менее выгодное расположение волокон, чем высаженная. Пример меньшего расхода заготовки на высадку сравнительно с штамповкой приведен на

В

Фигура 23.

ч/мм/т/гщ.

Фигура 24. Фигура 25.

фигура 4 и 5 вкл. листа, причем штампованная деталь имеет вес 5- «г,а высаженная—4,2 килограмма; особенно уменьшает вес прошивка дыры. Следовательно К.-о. р. не только обеспечивают выгодность производства, но и гарантируют прочность изделия, недостижимую при других методах производства.

Лит.: Грачев К., Ковочное производство, Москва—Ленинград. 1930; «Machinery», L., 1926—28; Woodworth J. У., Die Werkzeuge und Arbeitsver-fahren der Pressen, 2 Anflage, Berlin, 1926; Fuchs

O., Schmiedehammer, Berlin, 1922; Prefer E., Die Bearbeitung d. Metalle in Mascliinenfabriken, в 1— Das Schmieden und seine yerwandten Arbeiten, Lpz., 1926; Schriften d. Arbeitsgemeinschaft Deutscher Be-triebsingenieure, B. 4—Spanlose Pormung, Berlin, 1926; Pockrandt W., Mechanisehe Technologie far Ma-schmentecliniker, Berlin, 1929; Schweissguth

P., Schmieden u. Pressen, Berlin, 1923; S c h weiss-

g u t h P., Freiformschmiede, WerkstattMicher, hrsg. v. E. Simon, H. 11, 12, B., 1922—23; Schweissguth P., Gesenkschmiede, ibid., H. 31, Berlin, 1926; «ilaschinenbau», В., 1926, Sonderheft 3 u. 19; К a e s s-b e r g, Einfluss d. Schmiedens auf d. konstr. Gestalt, ibid., 1927, H. 16/17. H. Грачев.