> Техника, страница 53 > Кокономотание

> Техника, страница 53 > Кокономотание

Кокономотание

Кокономотание, операция получения с кокона непрерывной шелковинной нити. Червь при завивке кокона кладет шелковину правильными восьмерками, которые м. б. размотаны в одну непрерывную нить, но первым препятствием для этого является серицин (клей), которым проклеена оболочка кокона. Серицин м. б. размягчен горячей водой, паром или действием растворов некоторых химич. веществ (щелочи), которые ускоряют растворение серицина в горячей и даже холодной воде. Однако шелковинная нить, получаемая с одного кокона (смотрите Волокна прядильные, шелк), слишком слаба для технического применения. Для получения грежевой (технической) нити необходимо возможно плотное соединение нескольких шелковин, обычно не менее 4 — 5, в одну нить. Такое соединение производится в глазке, наиболее простая конструкция которого представляет собой небольшой кружок 10— 12 миллиметров в диаметре с отверстием для нити в центре его. Пройдя глазок, нить получает перевивку о самое себя. При этом ннть очищается от посторонних примесей—пуха, налетов и проч. и получает большую гладкость поверхности и связность: размягченный серицин проникает между отдельными шелковинами и затвердевая склеивает их в одну связную компактную техническую нить, которая обладает достаточной способностью сопротивляться раскалывающим усилиям при дальнейшей ее обработке на ткацком станке, в крашении и трикотаже. Пройдя перевивку, нить поступает на мотовило. Размотка коконов является очень древней отраслью текстильн. производства. Она получила применение в Китае приблизительно за 3 000 лет до нашего летосчисления и весьма долгое время носила исключительно кустарный характер. Впрочем и в настоящее время в Китае, Японии, а также в странах Ближнего Востока значительные массы коконов разматываются кустарным способом.

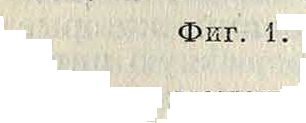

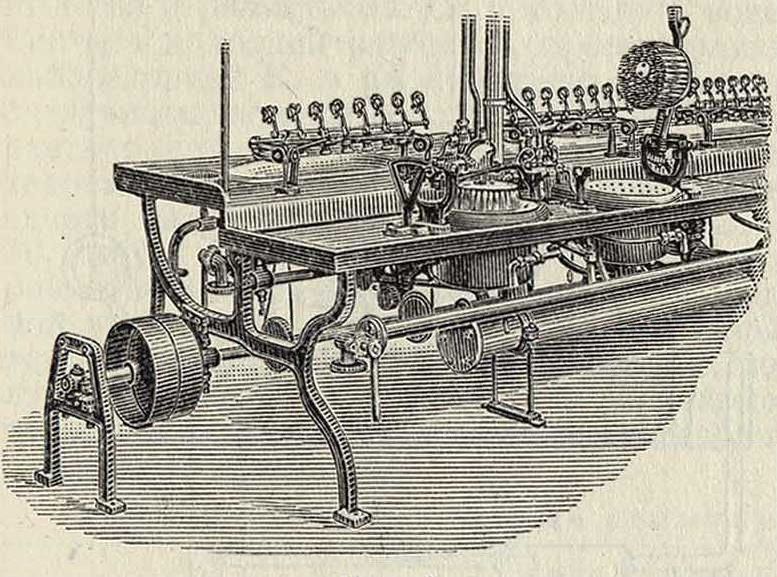

В наиболее примитивном способе кустарной размотки весь процесс, a-именно запарка коконов, нахождение конца нити и составление техническ. нити из отдельных шелковин—производится в одном котле, находящемся все время накип^. Этот способ дает крайне грубую,неровную шелковую нить. В течение последних 2—3 столетий было предложено много усовершенствованных кустарных кокономотальных тазов (Локателли, Вокансои, Робине и другие), в которых процесс кокономотания разбит уже на отдельные стадии: запарка коконов производится в отдельном котелке, в размоточном тазу производятся лишь размотка и получение грежевой нити; имеется приспособление для перевивки грежевой нити и рас-кладник для правильного распределения нити на мотовиле; мотовило обыкновенно

приводится в движение от ноги, так что вся работа на станке может быть произведена одним человеком (фигура 1). В последнее время некоторые заводы (в том числе и итальянский завод Battaglia в Луино) выпустили еще более усовершенствованные станки с ручным приводом для кустарн. размотки, ФИГ. i. в которых запароч ный аппарат сделан по типу механич. кокономотальных тазов. Эти станки снабжены также механич. под-брасывателем нити и мотовилом с правильным раскладыванием нити по системе Гранта.

Благодаря небольшой производительности кустарных тазов и неудовлетворительному качеству получаемого при этом шелка, в настоящее время распространение получают механическ. кокономотальные тазы. Механическая размотка коконов требует прежде всего однородного сырья: коконы должен быть хорошо рассортированы. Сортировка коконов производится или вручную или на специальных машинах. При ручной сортировке коконы сортируют по цвету, величине и качеству. Хороший кокон должен: 1) иметь плотную ткань и содержать много шелка,

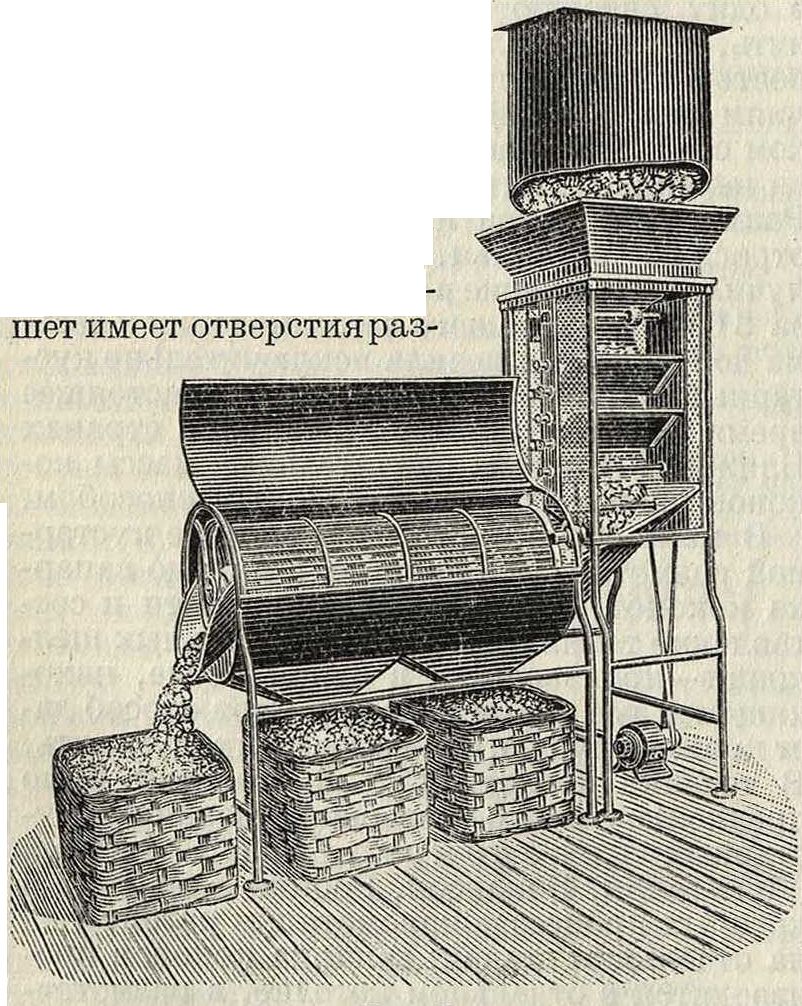

2) иметь правильную форму, 3) не иметь пятен и отверстий, 4) быть завитым одним червем, 5) иметь хорошую зернистость. Коконы одной партии должен быть однородными по всем этим качествам. Сортировочные машины сортируют коконы только по величине, обычно на 3 сорта: мелкие, нормальной величины и двойники (смотрите Душой). В своем простейшем устройстве коконосортировочная машина состоит из ряда горизонтальных проволочных решет, расположенных одно над другим, причем проволочное дно ре имеет отверстия раз

Фигура 2.

личной величины. Сортируемые коконы загружаются на верхнее решето. Наиболее мелкие из этих коконов проваливаются через среднее решето на дно машины, коко ны нормальной величины остаются на среднем решете, а крупные и двойники—на верхнем. Наиболее усовершенствованной коконосортировочной машиной является машина Брамбилла (фигура 2), построенная на принципе триера и в главной своей части состоящая из вращающегося скелетного проволочного барабана, разделенного по длине на две части. В первой части расстояние между прутьями соответствует величине мелких коконов, которые и проваливаются вниз; остальная масса коконов подается во вторую часть, в которой коконы нормальной величины проваливаются, а крупные и двойники остаются и затем выбрасываются из машины в ящик. Машина Брамбилла может за 8-часовой день рассортировать до 1 200 килограмм коконов. Машина снабжена приспособлением для очистки коконов от с д о р а.

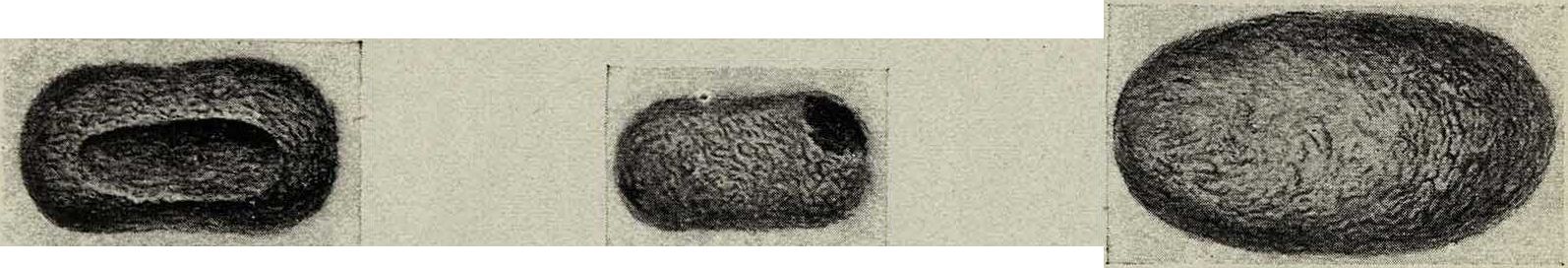

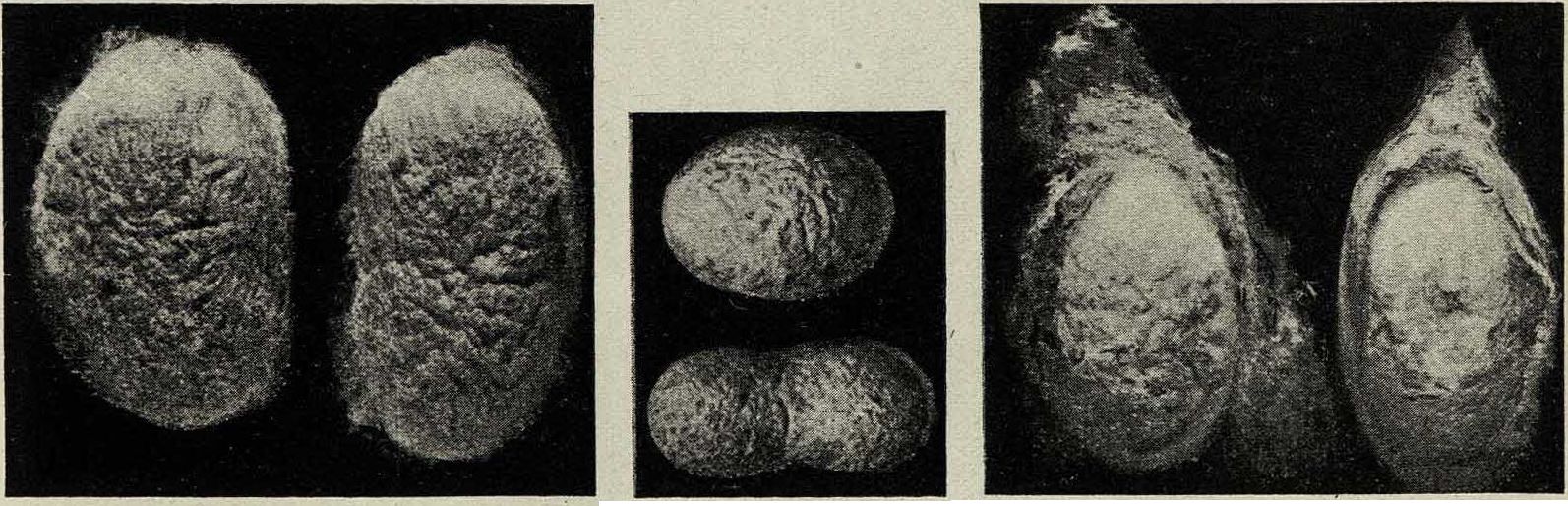

Твердо установленных систем сортировки коконов нет. На ф-ках СССР, в зависимости от качества урожая и назначения шелка, коконы сортируются на 2—3 сорта и брак. В итал. торговой практике различают 9 сортов коконов, из них первые 5 сортов обычно поступают в размотку (вкл. лист): 1-й сорт, Reale—ровные по цвету, форме и зернистости, чистые от пятен, плотные; 2-й, Reali-по—менее ровные по указанным признакам, менее плотные; 3-й, Morti I—коконы умерших куколок, слабо завитые и обыкновенно с пятнами; 4-й, Cartella—коконы больных червей, также слабо завитые и с пятнами;

5-й, Morti II—коконы умерших куколок, в которых слабость стенки и пятнистость выражены сильнее, чем в Morti I; 6-й, Doppi I— двойники, завитые двумя червями, с поперечником в 0,75 длины кокона (поступают в размотку на специальные кокономотальни);

7-й, Doppi II—двойники неправильной формы, которые не годятся для размотки; 8-й, Bucata—коконы с отверстиями от вышедших бабочек; 9-й, Воясо—коконы уродливой формы, для размотки совершенно не годящиеся и идущие только для прядения. Для производства лучшей тиссажной грежи, а также для получения шелка-сырца для некоторых специальных целей (хирургический шелк) отсортировывают наилучшие коконы как по чистоте, так и по крепости и зернистости. Этот сорт носит название Extra giallo puro, иногда Realissimo.

Качество коконов, или вернее их ценность, обычно определяется выходом шелка (rendement), то есть числом, показывающим, сколько кг коконов данной партии необходимо израсходовать для получения 1 килограмм шелка-сырца. Естественно, чем выше это число, тем хуже выход и тем хуже качество данных коконов. Выход шелка для отдельных сортов по итал. классификации коконов: Reale—3,1 -У 4,5; Realino—4,5 -У 5,5; Cartella—5,5-1-8,0. Нормальный выход для торговых сделок принимают равным 4,0.

Механическое кокономотание. Рассортированные коконы поступают на кокономотальный таз, и первой операцией, которой они подвергаются, является запарка, имеющая целью размягчить кокон, в особенности серицин, и отыскать конец нити. Отыскание конца шелковинной нити и съем верхней части оболочки кокона, которая

К ОН ОНОМ ОТ АН И E

Светлосерые персидские.

VI сорт—Doppi I.

Белые китайские (woozies).

V сорт—Morti II.

IX сорт—Bosco.

IV сорт—Cartella.

II сорт—Realino.

VII сорт—Doppi II.

Желтые адрианопольские.

VIII сорт—Bucata.

Беловатые адрианопольские.

Зеленые японские.

I сорт—Reale.

Чисто желтые итальянские.

Т. Э.

обычно бывает сильно запутанной, производятся с помощью веничка или специальной щетки. Запарка имеет большое значение как для выхода шелка, так и для качества его. При слишком сильной запарке нить легко сходит с кокона, но получаются

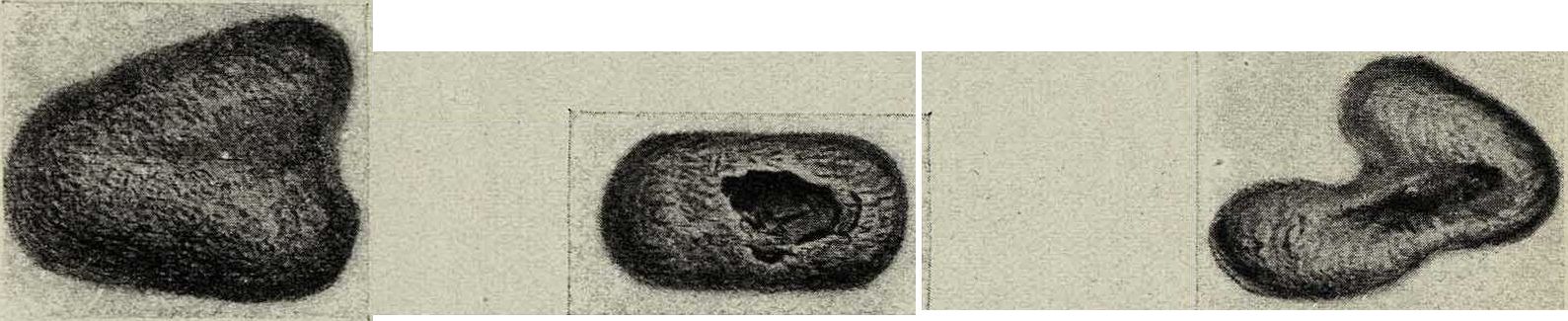

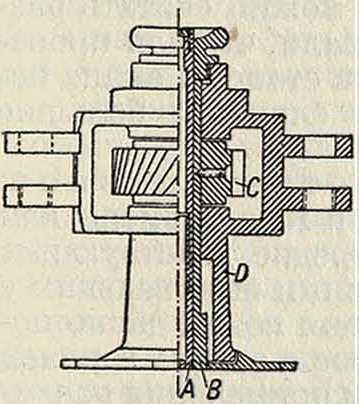

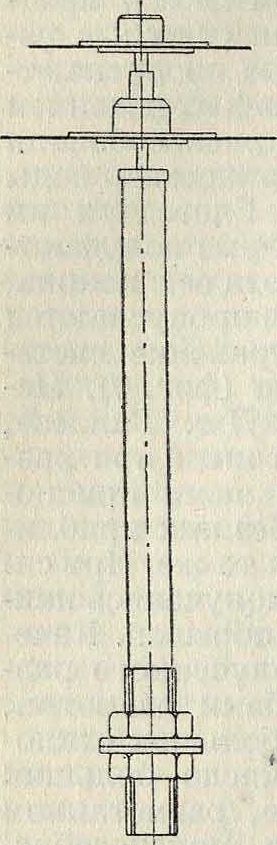

Фигура з. слеты и другие дефекты, и связность нити нарушается; при этом с перепаренных коконов снимается обыкновенно больше фризона. Фризоном называется верхняя часть кокона, которая снимается при запаривании перед размоткой; нормально в форме фризона снимается 25% шелковой массы кокона. Наоборот, недопаренные коконы разматываются трудно, нить часто обрывается и получается заклеенной; выход шелка также ниже нормального. Запарка обычно производится на пару в течение 1—2 минут, что соответствует 50—100 оборотам щетки, после чего запаренные коконы вынимаются запарщицей на шумовке из запарочного котелка и передаются размотчице (на фигура 3 показаны два запарочных котелка, один с приподнятой над ним щеткой). Более твердые и заклеенные коконы требуют большего числа оборотов, более мягкие—меньшего. Обычно для каждого таза имеется свой запарочный котелок. Таз для размотки представляет собой медный луженый плоский сосуд, размером 75x40 см, снабженный трубами: паровой, водяной (для холодной воды) и спускной. За тазом сидит кокономоталыцица, которая следит за ходом размотки и, в случае обрыва одного из разматываемых коконов, подбрасывает конец свежего кокона из числа поступающих из запарочного котелка. Одной из главных частей таза является механ. подбрасыватель шелковины (фигура4), изобретение которого имело огромное значение для повышения профигура 4. изводительности коко номотального таза и для повышения качества шелка-сырца. Механический подбрасыватель новейшего типа состоит из следующих 3 главных частей: 1) неподвижной трубки А, через которую движется разматываемая нить, 2) вращающейся части В, состоящей из трубки с винтовым колесом С и имеющей внизу розетку,

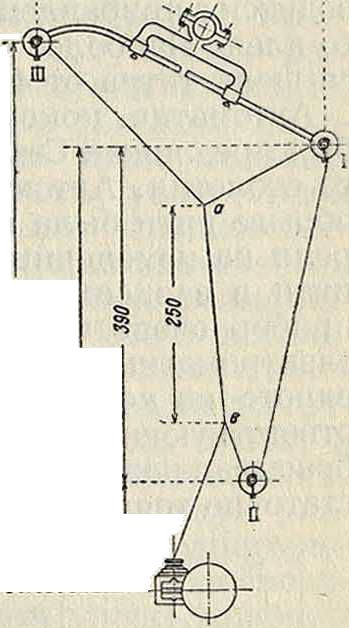

и 3) чехла D. Конец шелковины, подводимый работницей к подбрасывателю, захватывается вырезами розетки, захлестывается около трубки D и, обрываясь от натяжения, отбрасывается вниз, плотно закручиваясь около разматываемой нити и образуя с ней соединение без узлов. Число подбрасывателей на один таз зависит от квалификации коко-номоталыцицы. Механич. тазы старой конструкции имели 4, 5, 6 подбрасывателей, современный же механич. таз имеет 8 подбрасывателей, а тазы завода Battaglia в Луино— даже 10; последние однако требуют работниц очень высокой квалификации. В зависимости от тонины нити в трубку подбрасы-вателя заправляется и пропускается разное число концов шелковины. Темп-pa воды в тазе держится в пределах 45—55° и доходит в исключительных случаях до 65°. Большое значение для качества шелка имеет перевивка — круазер. В свое время было предложено много различных систем перевивок (итальянская, французская, Локателли, Вокан-сона и других); в наст, время в кокоиомотании применяется исключительно итальянская система (фигура 5): нить, выходя из подбрасывате-ля, поступает на ролик I, огибает его и опускается к ролику II, обо- кгнув который переви- " вается о самое себя на расстоянии ав и переходит на ролик III, после чего, пройдя еще через глазок раскладни-ка, поступает на мотовило. Мотовило перед ста- _____J

вляет собою серию отдельных небольших мо- фИГ. 5.

товил, каждое на 2 мотка (иногда на 4 мотка и редко на 1 моток), которые насажены на одной оси в шкафу, обогреваемом паровой трубой; температура воздуха в шкафу около 35°. Мотовило помещается от таза на расстоянии ок. 1 м, достаточном для помещения кокономотальщицы и присучалки, которая присучает оборвавшиеся при размотке нити. Мотовило делает 110—120 об/мин. С мотовила мотки шелка поступают на просмотр. Правильность тонины нити и ее равномерность контролируются небольшими пробами, отматываемыми ежедневно с мотовила каждого таза в виде деньевых моточков. Производительность одного механическ. кокономотального таза с 8 глазками—600-1-700 г шелка-сырца средних титров 13/15—16/18 за 8-час. день. Большое значение имеет состав воды. Вода должен быть мягкой, с жесткостью не более 15° по франц. системе; содержание щелочей в воде также играет большую роль, т. к. составные части шелка, как фиброин, и в особенности серицин, очень чувствительны к щелочам. Щелочная вода облегчает и ускоряет размотку, но шелк получается моховатый, менее блестящий и с расщепленной нитью. В целях понижения щелочности воды может быть использовано оставление куколок в воде таза;

разложение их придает воде слабо кислотный характер, и т. о. отчасти нейтрализуется щелочность воды.

Размотка двойников и коконов диких шелкопрядов обычно производится на специальных шелкомотальнях. Двойники сортируются на 3 сорта: 1-й сорт идет наденьевую грежу, 2-й—без-деньевую, 3-й—совсем не разматывается. В виду сильной заклеенности двойников их подвергают перед запаркой замачиванию в течение нескольких часов, иногда с прибавлением соды или поташа. Деньевой шелк разматывается обыкновенно без перевивки и дает нить титра от 30 до 90, применяется в кустарном ткачестве и как швейный шелк. Безденьевой шелк получил распространение в вышивании, в производстве вязаных тканей и ковров. Размотка коконов диких шелкопрядов близко подходит к системе размотки двойников: применяется предварительное замачивание, размотка без перевивки, но, благодаря сильному обесклеиванию коконной нити при запарке, размотка производится с прибавлением в воду искусственного клея. Наиболее употребительным является шелк титра от 40 до 90.

Автоматич. кокономотальный таз впервые был предложен Серрелем в 80-х гг. прошлого столетия. Автоматич. смена коконов при обрыве нити была основана в аппарате Сер-реля на изменении растяжимости грежевой нити в зависимости от ее тонины. Особый прибор очень точно улавливал с помощью электромагнита утонение нити, то есть обрыв одного из коконов, а затем с помощью соответствующей передачи автоматически подбрасывал новый кокон. Аппарат Серреля, достаточно точный в своем действии, оказался

бакапа Фигура 6.

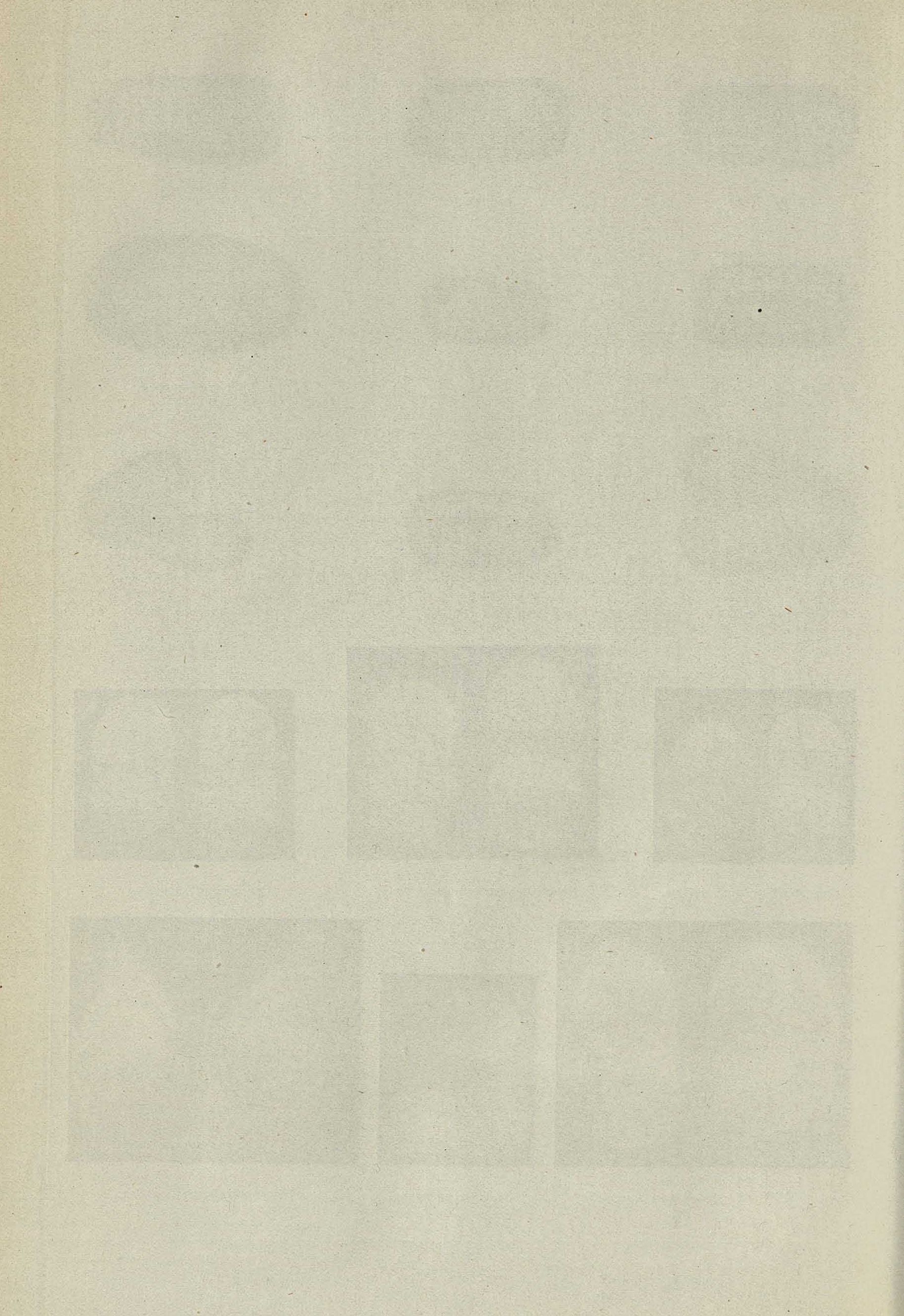

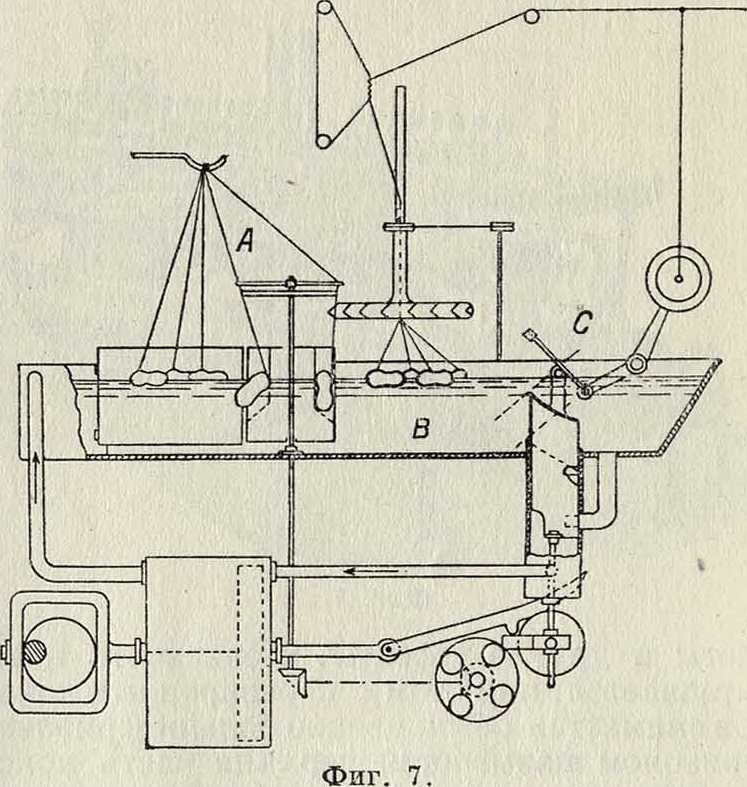

слишком сложным в производстве и практич. применения не получил. В 1919 году итал. инж. Фиоруцци предложил новый способ ав-томатическ. смены коконов. Идея Фиоруцци была разработана и конструктивно осуществлена тремя изобретателями—Бальбиани, Карновали и Панцера. Станок, предложенный ими, получил название Бакапа (по первым слогам фамилий изобретателей) и был впервые демонстрирован в 1925 году на выставке в Милане. Этот станок (фигура 6) состоит из запарочного стола, кокономотального стола и шкафа с мотовилами. В станке Бакапа автоматическ. сменный аппарат (фигура 7) поставлен в зависимость от момента выхода оторвавшегося кокона из размоточного таза В кокон, выходя из таза, отклоняет клапан С, движение которого передаетсяпитателюД, и последний автоматически подбрасывает све жий кокон. Станок Бакапа проще станка Серреля, но и менее чувствителен. Широкого применения станок Бакапа еще не получил; он находится еще в стадии усовершенствования. Дж. Галлезе в своем докладе на

европейск. конгрессе в 1927 г. по шелку разрешает вопрос о целесообразности и рентабельности станка Бакапа для производства грежи ровных титров, идущей на крутку, в положительном смысле. Опыт фабрики в Лаи-нате (Lainate), оборудованной 16 станками Бакапа, показал, что получаемый на этих станках шелк по крепости на разрыв, по эластичности и связности вполне удовлетворителен; не менее хороша оказалась и перемоточная способность шелка (100 мотовил и выше). Сравнительный подсчет себестоимости выработки грежи на фабрике, оборудованной тазами Бакапа, и на ф-ке, оборудованной 6-глазковыми механич. тазами обычной конструкции, показал, что обработка 1 килограмм грежи на первой обходится в 28,1 лир, а на второй—39,7 лир. Даже при 8-глазковых тазах разница оказывается в пользу тазов Бакапа. Так. образом для производства грежи ровных титров для крутки вопрос об автоматизации К. как с технической, так и с экономическ. стороны можно считать разрешенным. Опыты показали, что для производства тиссажной грежи станок Бакапа непригоден, так как дает слишком большие колебания титра.

Холодная размотка коконов. Неудобства, связанные в К. с применением пара и горячей воды, вредно действующих на руки кокономоталыциц и вызывающих у них специфич. заболевания кожи, давно поставили на очередь вопрос о замене горячей размотки холодной путем применения различных химическ. веществ, в первую очередь щелочей, растворяющих шелковинный клей. Первые опыты в этом направлении были произведены еще в 1760—70 гг. Бианки, Зам-брони и Палуччи. В дальнейшем было предпринято много попыток разрешить этот вопрос, и одна из них принадлежит инж. Леве в Варезе. Система Леве состоит в том, что коконы накануне размотки замачиваются в слабом щелочном растворе (состав раствора не опубликован); на другой день они поступают в герметически закрываемый котелок, из которого выкачивается воздух;здесь их еще раз пропитывают щелочным раствором, после чего они поступают в кокономотальный таз и разматываются в холодной воде. Система холодной размотки, практикуемая лабораторией К. в Бернареджио, состоит в следующем: коконы погружают на 8 часов в раствор буры, затем в вакуум с 1%-ным раствором едкого натра; обработка раствором едкого натра продолжается в течение 25—· 30 минут, после чего коконы поступают в размоточный таз и разматываются в холодной воде. Результаты сравнительных испытаний, которые произведены с шелком, полученным на двух итальянских кокономо-тальнях и по указанным холодным способам, приведены в таблице 1.

Как это видно из табл. 1, шелк холодной размотки значительно уступает шелку обычной горячей размотки в отношении динамометрических свойств, но особенно слабой является у него спайность нити. Нарушение спайности нити является главным недостатком холодной размотки. Все растворы действуют слишком сильно и быстро на нить, растворяя серицин и затрагивая даже фиброин. Уступая горячей размотке в отношении качества шелка, холодная размотка дает значительно больший выход шелка (до 10%); это важное обстоятельство объясняется тем, что при холодной размотке кокон может быть смотан более до конца, чем при горячей. Во всяком случае вопрос о промышленном применении холодной размотки нельзя считать разрешенным.

Новейшие усовершенствования в кокономотальном производстве. Помимо указанных выше успехов автоматизации 1C. и попыток, правда еще неудачных, холодной размотки коконов, в последнее время осуществлен ряд дальнейших усовершенствований кокономотального процесса, из которых надлежит указать на следующие.

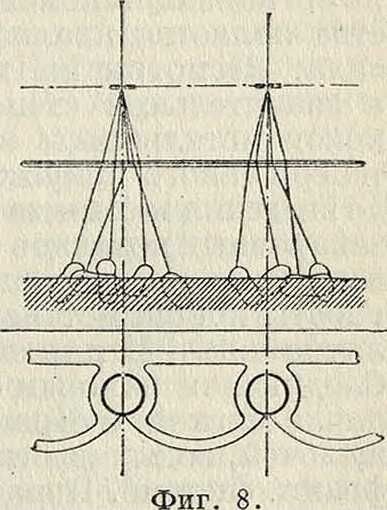

1) Приспособления для чистки представляют собою металлич. пластинки с узкими прорезами, сквозь которые пропускаются отдельные шелковинки перед вхождением их в подбрасыватель. Эти приспособления устанавливают между поверхностью воды в тазу и подбрасывателем. Благодаря им все налеты, петли, шишки, которые получаются на шелковине во время схода ее с кокона, задерживаются прорезом и не пропускаются дальше. Получили распространение системы Гавацци (фигура 8) и Симона (фигура 9). Исследования, произведенные Дж. Галлезе, показали, что число обрывов нити при размотке с чистильными приспособлениями и без них приблизительно одно и то же. При системе Гавацци получалось наименьшее число обрывов. Качество шелка, полученного различными способами размотки, также не дало больших отклонений, однако число больших шишек в шелке, размотанном с чистильными приспособлениями, оказалось значительно меньше, чем в шелке, размотанном без них. Работа с чистильными приспособлениями влияет на динамометрия, свойства гре-жи, на согласность титра, а также на производительность. Как на неудобство следует указать на нек-рую затруднительность заводки конца шелковины. Во всяком случае, приборы Гавацци и Симона следует рассматривать как весьма ценное добавление к кокономотальному тазу, способствующее улучшению качества шелка.

2) Широкое применение различных препаратов, умягчающих воду или придающих нити мягкость, гибкость, гладкость. Применение этих препаратов обычно повышает выход шелка и уменьшает количество бассине. Басси-не (бассинет), или о д о н к и — остатки коконов после размотки, которые представляют собою тонкую шелков, оболочку, которая вследствие слабости нити не поддается размотке.

Содержание шелка в бассине доходит до 40%. Из препаратов наибольшее распространение получили: препарат Сальвина (фирмы Габбиани) для коконов с твердой оболочкой и низкосортных; препарат Хорине— для размотки коконов среднего качества;

Таблица 1 .—С равнительные испытания шелка.

Место и способ испытания

| Качество | коконо- | коконо-

мотальня | холодная размотка по способу | |

| I | II | Бернаре джио | Леве | |

| Титр в денье | ||||

| наименьший. | 11,5 | 12,5 | 11,0 | 12,0 |

| наибольший. | 16,0 | 17,5 | 16,0 | 16,0

14,16 |

| средний. | 14,13 | 13,66 | 13,73 | |

| Выход в миллиметров! 1 м | ||||

| (рандеман). | 3,70 | 3,57 | 3,40 | 3,33 |

| Удлинение | ||||

| наименьшее. | 130 | 184 | 110 | 100 |

| наибольшее. | 260 | 264 | 188 | 230 |

| среднее. | 234 | 225 | 147 | 157 |

| Крепость | 45 | 38 | ||

| наименьшая. | 45 | 41 | ||

| наибольшая. | 61 | 69 | 61 | 64 |

| средняя. | 51 | 57 | 48 | 52 |

| Спайность | 20 | |||

| наименьшая. | 30 | 86 | 20 | |

| наибольшая. | 140 | 152 | 62 | 52 |

| средняя. | 117,4 | 111,6 | 43,8 | 27,8 |

| % неравномерности. | 16,8 | 15,4 | 26,9 | 28 |

| Внешний вид грежи. | Цвет и внешний вид, удовлетворяющие всем требованиям классической грежи | Бледная, блестящая, прядется наощунь | Бледная, не очень блестящая | |

препарат Ороль—для изготовления шелка-сырца тонких титров. Первые два препарата добавляются в качестве примеси в запарочный котелок и в воду таза, а раствор препарата Ороля служит для смазывания прутка, по к-рому пропускают нити шелка, получающие благодаря этому мягкость и большую эластичность и дающие меньше склеенных мест в мотке.

3) Для испытания качества шелка-сырца введен ряд новых приборов, из которых следует отметить прибор А. Кернеца для непрерывного испытания согласности грежевой нити и приборы для определения спайности систем: Сима

(Seem), Stagionatura Anoni-ma и Пома (Раит); последний прибор производит испытание в особенно практической и близкой к производству обстановке.

Организация современной кокономотальной фабрики. Организационные формы фабрики зависят в из-Фигура 9. вестной степени от местных условий, сырья, рабочей силы, капитала и сбыта, но все же основные условия организации одинаковы для различных районов. Что касается выбора места, то кокономотальные фабрики обычно устраиваются в местах добычи коконов, с расчетом на местное сырье. В виду этого размер европейских кокономотальных фабрик невелик; на итал. кокономотальне средних размеров имеется 58 тазов. Часто при кокономотальне устраивают механич. сушилку и морилку, так как коконы поступают на ф-ку живыми. В Китае и отчасти Японии, в таких центрах шелководства и торговли шелковым сырьем, как например Шанхай, встречаются фабрики значительно большего размера, до 2 000 тазов. Италия, благодаря своей исключительно высокой технике и рациональной организации кокономотального дела, перерабатывает значительн. количества импортных коконов. Важным фактором в деле организации кокономотального производства является квалифицированная рабочая сила. Несмотря на то что механизация К. в значительной степени упростила работу кокономоталыцицы и от нее не требуется теперь такого искусства, какое требовалось до введения механических подбрасывателей, запарочных котелков с механическ. щетками и прочие, все же основным условием успешной работы кокономотальной фабрики является наличие квалифицированной рабочей силы. Следующим важным фактором является наличие мягкой, с ограниченным содержанием щелочей, воды, жесткостью не более 15° по франц. системе. Перед поступлением в производство вода обычно очищается от примесей в отстойных бассейнах (до 4—5 бассейнов), а также с помощью песочных и угольных фильтров; умягчение воды, понижение

ее жесткости достигается: 1) прибавлением извести, дающей с углекислотой соединения, которые осаждаются; 2) прибавлением дождевой воды или другой более мягкой воды. Понижение щелочности воды достигается:

1) прибавлением кислоты (обычно серной);

2) введением веществ, выделяющих органич. кислоты (семена,растения); 3) прибавлением экстракта куколок. Наконец имеет значение и стоимость топлива, т. к. этот расход составляет 12 —16 % общей стоимости производства грежи. Основной машиной оборудования современной кокономотальни является 8-глазковый механич. таз. Наилучшими считаются тазы итал. з-дов G. Battaglia в Луино и L. Pontiggia в Варезе.

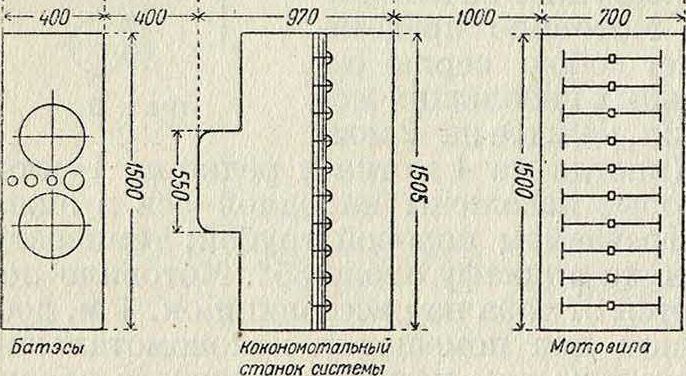

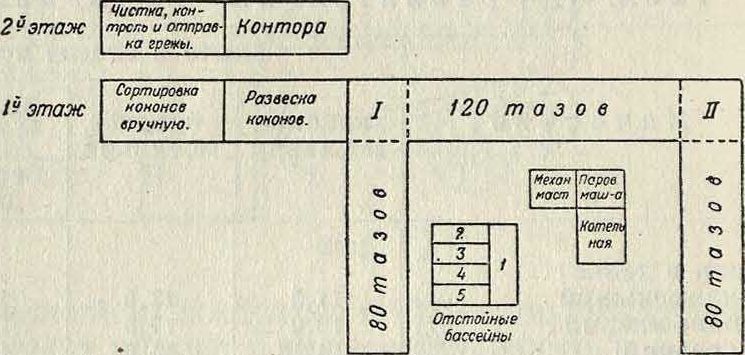

На фигуре 10 представлена схема одной из современных итал. кокономотален на 280 тазов (построенной в 1922 году). Главный корпус представляет собой здание в виде буквы

| Въезд, | Βσρκο | ||

| Механич. сушилка №2 | иподгеи | !

1 |

бассине- |

П, в средней части которого установлены 120 тазов, а в боковых по 80 тазов. Тазы поставлены группами по 20 штук и обращены сушильными шкафами к окнам, а запарочными котелками—к среднему проходу. Угловые части I и 11 тазами не заняты: первая предназначена для разборки фризона, вторая— для разборки фризона и проверки титра. С левой стороны от главного здания расположена небольшая двухэтажная пристройка, в нижнем этаже которой помещается ручная сортировка коконов, предварительно пропущенных через сортировочную машину Брамбилла, находящуюся на чердаке, откуда они по трубам спускаются в 1-й этаж для ручной сортировки по качеству. Рассортированные коконы поступают в развесочную, развешиваются по мешкам по 2 килограмма в каждом и поступают далее на размотку. Во 2-м этаже этой части здания производятся чистка и контроль грежи, а также упаковка; здесь же помещается контора. Против главного корпуса находится здание, где размещены 2 механич. сушилки с общей суточной производительностью в 15 000 килограмм коконов, весы и подъемник для коконов, склад коконов, а также помещение для варки бассинета; сушилки предназначены для запарки и сушки местных коконов. Во внутреннем дворе главного корпуса устроено 5 отстойных бассейнов, в которых вода последовательно переливается из одного в другой. Второе здание во внутреннем дворе занято механической мастерской, паровой машиной и котельной, имеющей два ланкаширских паровых котла, причем над котлами производится сушка фризона.

Производство описываемой фабрики характеризуется следующими данными. Коконосортировочная машина Брамбилла за 9 ч. рассортировывает 800 килограмм коконов. Ручная сортировка разделяет коконы по качеству на три сорта, двойник и отброс (пятнистые, прогрызенные): 1-й сорт получается в пределах 70— 75%; 2-й 15—17%; 3-й, двойники и отброс, 15—8%. Сортировщица за 9 час. рассортировывает 6 — 9 килограмм. В кокономотальие 1 кокономоталыцица на каждый таз, 1 запарщица на 3 таза, 1 присучалка на 7—8 тазов, 1 мастерица на каждые 40 тазов, одна«дирек-торина» на комплект в 120 тазов и на каждый из комплектов в 80 тазов.

Т. о. общее число занятых на производстве рабочих и служащих составляет: кокономоталыциц 280, запарщиц 94, присучалыциц 50, фризонщиц 25, контролерш и чистильщиц грежи 70, сортировщиц коконов 50, мастериц 7, директрис 3, директоров 1, бухгалтеров 1, конторщиков 3, на варке басеинета 2. Всего 586 человек (без кочегара, машиниста и ремонтных слесарей).

Средняя норма за 9 час. на 1 таз для титра: 11/12— 5004-540 г, 13/15-6504-700 г, 16/18—800 г.

Допустимые отклонения в денье: для титра 11/12— 4 денье, 13/15—5 денье. Средний рандеман 3,5.

В указан, в таблице 2 числа входит по Востоку лишь экспорт без учета тех количеств шелка, которые оседают на месте и перерабатываются кустарным путем (смотрите Волокна прядильные, Шелк). Производство шелка-, сырца в СССР только еще начинает развиваться. В настоящее время (1929 г.) в Союзе имеется 2 267 работающих кокономотальных тазов с производительностью 580 000 килограмм грежи в год.

Лит.: Анучин С. А., Шелковая промышлш-ност., СССР, М., 1925; Иванов В. ГГ., Наставление к размотке коконов, Тифлис, 1893; Линде В. В., Работа по классификации шелка в Америке, «Техни-ко-экономлчкскпй вестн.тк», М., 1925, S, 6; его же, К вопросу об автоматизации кокономотания, там же, 1926, 0, 7: его -же, Коконообработка в Италии и во Франции, «Средне-азиатский шелк», 1928, 2, 3; Л и т в и н о в-Ф а л и н с к и и В. П., Шелковая промышленность в России, СПБ, 1902; Положение о шелковой промышленности России, «Труды Общества фабрикантов шелковой промышленности», М., 1918; «Пр >мышленность и техника», т. 8,—Обработка волокнистых веществ, СПБ, 1906; С о веща ни; о нуждах шелкомотальной и шелкокрутпльной промышленности в г. Нухе 10 ноября 1913 года, Тифлис, 1914; Товароведение, под ред. Я. Никитинского и П. Петрова, т. 3, М.— Л., 1924; «ИТПТ», с 1922; «Текстильные новости», Москва, с 1 926; «Средне-азиатский щелк», Ташкент, с 1928; Banfi G., Lezioni di meccanica applicata al setificio, Milano, 19.7; Beauquis A., Histoire feconomigue de la soie, GrSnoble, 19 10; C hi t-t i c 1c Y., Tlie Purchasing of Raw Silks, N. Y., 1 9 13; Chi ttick Y., Silk Manufacturing a. its Problems, New Y’ork, 1913; Colombo &., Sunto delle lezioni di merceologia dei bozzoli e della seta, Milano, 1917; Dura n L., Raw Silk, N. Y„ 1921; L e у—R aemlsc h, Technologie und Wirtschaft der Seide, Technologic d. Textilfasern, hrsg. v. R. Herzog, B. 6, T. 2, Berlin,

19 29; P г о v a г i A., Filatura e torcitura della seta e dei suoi cascami, 2 ed., Milano, 1923; S i 1 b e г m a n n, Die Seide, ihre Geschichte, Gewinnung und Verarbei-

tung, B. 1—2, Dresden, 1897; Reports of the Raw Silk Classification Committee, Silk Association of America, N. Y., 1922;Schober J., Seide u. Seidenwa-ren, Leipzig, 1927; Ф. II., 145283, 1736 1 1, 173612, 173613, 174535, 176883, 1786.8, 182160,184213, 190431. 191226, 19 984, 193225, 195165, 203136, 204731, 204984, 207382, 208985, 209813,211947, 212847, 2166,8, 218529, 221156, 224580, 597599, 629385, 652654, 655463. В. Линде.