> Техника, страница 53 > Коксобензольное производство

> Техника, страница 53 > Коксобензольное производство

Коксобензольное производство

Коксобензольное производство включает в себя след, процессы: а) коксование (смотрите) угля, б) выделение из газа, образующегося при коксовании, смолы, аммиака и бензола, в) переработку слабой аммиачной воды на концентрированную или на сульфат аммония, г) переработку сырого бензола на моторный бензол и другие чистые продукты, д) разгонку смолы, выделение из получаемых при этом масел отдельных химическ. индивидуумов и их очистку.

Очистка газа и улавливание летучих продуктов коксования. Образующиеся в процессе коксования газы и пары содержат ряд ценных продуктов—смолу, бензол и аммиак, которые и выделяют из сырого газа. Для этого газ сначала охлаждают в газопроводе и холодильниках, причем происходит конденсация паров смолы и воды, в которой растворяется часть аммиака. Затем для улавливания остатков смолы газ проводят через смолоотделители; улавливание аммиака производится либо водой в скрубберах либо серной кислотой в сатураторах; наконец бензол улавливается каким-либо жидким или твердым поглотителем. В случае улавливания аммиака серной к-той газ перед сатураторами приходится подогревать, а по выходе их, перед вводом в бензольные поглотительные аппараты, его необходимо охлаждать. Проталкивание газа через всю систему перечисленных аппаратов осуществляется при помощи эксгаустеров.

Коксовый газ. На каждую т скоксо-ванного угля получается 300—330 м3 газа, средний состав которого при выходе из камеры печи следующий f1]: водорода 51 %, метана и других насыщенных углеводородов 27%, ненасыщенных и тяжел, углеводородов 3%

{в том числе около 1,5% этилена), СО 7%,

С02 2,5%, кислорода0,5%, азота 9%. Помимо того каждый л3 сырого газа содержит: смолы 100—125 г, бензольных углеводородов 30 г, сероводорода 7—11 з, аммиака 6—9 з, цианистого водорода 0,5 — 1 з. На различных ступенях обработки коксовый газ содержит, по Лоханскому [2], следующие количества паров воды, смолы, бензола и аммиака (табл. 1).

Таблица 1.—С остав выделяющегося при коксовании газа на различных ступенях обработки.

| Содержание в | г на 1 м3 газа | ||||

| При выходе | 1° | воды | смолы | бен зола | ам миака |

| Из камеры печи. | 550 | 500 | 120 | 25 | 15 |

| » барельета .. | 220 | 500 | 50 | 25 | 15 |

| » холодильников. | 30 | 25 | 8 | 25 | 12 |

| » эксгаустеров и смолоотде-лителей .. | 30 | 25 | 0,1 | 24 | 12 |

| » подогревателей. | 80 | 25 | 0,1 | 24 | 15 |

| » сатураторов .. | 88 | 25 | 0,1 | 24 | 0,5 |

| » холодильников. | 25 | 20 | 0,1 | 24 | 0,5 |

| » бензольных поглотительных аппаратов. | 25 | 20 | Следы | 5 | Следы |

Приведенные цифры носят ориентировочный характер, т. к. содержание в газе указанных в таблице 1 веществ значительно колеблет-

Т а 0 л. 2.—Состав выделяющегося при коксовании газа в зависимости от состава угля.

| Влажность угля, % | Зольность угля, % | %

летучих в угле | Содержание в г на | 1 м3 газа | |

| СМОЛЫ | аммиака | сырого бензола | |||

| 7 | 9—10 | 19—20 | 40—58 | 2—3,4 | 13,4—17,5 |

| 5 | 8—9 | 20—22,5 | 55—72 | 4,2—5,2 | 16—19 |

| 5 | 8—9 | 22—24 | 60—74 | 5—6,5 | 18—22 |

| 6 | 9—11 | 23,5—25 | 75—100 | 5,6—7,6 | 20—28 |

•€Я в зависимости от состава исходного угля, как видно из табл. 2, составленной для донецких смесей.

Обработка газа. Выделяющиеся при коксовании газы и пары поступают из коксовальной камеры через вертикальные трубы-стояки в барельет (гидравлику), в котором осаждается уносимая газами угольная пыль и конденсируются наиболее высоко-кипящие части коксового газа. В настоящее время во многих случаях газ в барельете орошают охлажденной до 15—20° надсмоль-ной водой, причем сам газ охлаждается до 150—100°. На 1 ш коксуемого угля требуется ок. 3 м3 воды. Барельет делается общий для целой батареи камер; из него газ попадает в клепаный газопровод, идущий от печей к заводу побочных продуктов. На этом пути газы должны охлаждаться от - 550° (при работе без орошения гидравлики) до 80—70°, причем происходит конденсация значительной части смолы, а также и воды. При расчете диаметра газопровода обычно принимается средняя скорость газов 3—

3,5 м/ск; наружная поверхность его на каждые 1 000 ж3 газа (считая объём газа при нормальных условиях) должна составлять 20 ж2. В конце газопровода устраивается сифон для отвода сконденсировавшихся смолы и аммиачной (над-смольной) воды в ямы—·μ и к -с ты, в которых происходит разделение этих первичных продуктов по удельному весу. Миксты должен быть рассчитаны на 24— 48-часовой запас смолы и аммиачной воды.

Выходящий из газопровода газ проводится через холодильники—обычно сперва воздушные (2 концентрич. цилиндра), а затем водяные, в которых он охлаждается до “-25°. Практика дает величину охлаждающей поверхности на каждые 1 000 м3 газа, в случае применения их без водяных холодильников, 25— 30 ж2, а при применении совместно с водяными холодильниками от 6 до 10 ж2. Обычные основные размеры кольцевых воздушн. холодильников приведены в таблице 3.

Водяные холодильники состоят из кожуха, в к-ром расположены вертикальные или горизонтальные трубки. По трубкам пропускается охлаждающая вода, а между трубками протекает газ. Охлаягдающая поверхность на 1 000 ж3 для вертикальных трубок должен быть равна 12—15 ж2, для горизонтальных—

Таблица 3 .—О снов ннераз меры кольцевых воздушных холодильников для газа.

| Кожух | Высота, миллиметров | Охлаждают. поверхность,

м2 | Вес, кг | Диам. входного и выходного отверстий для газа, миллиметров | Диам. штуцера для выпуска смолы, миллиметров | |

| Внешний диам., миллиметров | Внутр. диам., миллиметров | |||||

| 600 | 400 | 2 440—3 380 | 7,5—10,5 | 400—510 | 100—125 | 70 |

| 1 000 | 800 | 2 880—4 880 | 16,5—27,6 | 790—1 100 | 150—200 | 100 |

| 1 400 | 1 100 | 3 854—6 284 | 30,3—49,3 | 1 750—2 580 | 225—300 | 100 |

| 1 800 | 1 500 | 4 854—7 784 | 50,5—81,0 | 2 760—4 430 | 250—350 | 125 |

| 2 000 | 1 600 | 6 784—14 504 | 88,0—187,0 | — | 400—500 | 125 |

| 3 000 | 2 300 | 11 644—18 864 | 195—316,0 | 11 370—17 650 | 600—800 | 150 |

Т. Э. т. X

16

8—10 м2, при установке без воздушных холодильников. Расход охлаждающей воды составляет 3—5 м3 на 1 000 м3 газа в 24 ч. Общепринятые размеры водяных холодильников с вертикальными трубками [3] приведены в таблице 4.

за (давление 100 миллиметров вод. столба) равен: для эксгаустеров типа Рато 0,4—0,5 ЕР, типа Егера 0,5—0,6 ЕР, Биля- Донкина 0,7—0,8 IP. Последние ставятся обычно на коксобензольных з-дах, перерабатывающих не более 400 000 тонн угля в год.

Таблица 4.—Р азмеры водяных холодильников с вертикальными трубками.

| Диаметр кошуха,

мм | Число труб 0 76 ММ | Высота, .мм | Охлаждающ. поверхность, м“ | Вес, кг | Диаметр штуцеров, миллиметров | ||

| для газа | ДЛЯ смолы | ДЛЯ ВОДЫ | |||||

| 600 | 19 | 685—2 540 | 3,4—11,7 | 420—780 | 100—120 | 70 | 40 |

| 1 000 | 61 | 1 685—4 540 | 25,0—66,5 | 1 375—2 740 | 150—200 | 100 | 50 |

| 1 400 | 139 | 3 000-6 360 | 100,2—211,3 | 3 865—7 160 | 225—300 | 100 | 70 |

| 1 800 | 211 | 4 420—7 780 | 224,6-393,3 | 8 220—13 130 | 250—350 | 125 | 80 |

| 2 300 | 361 | 6 360—9 140 | 532,5—778,3 | — | 400-500 | 150 | 125 |

| 3 000 | 631 | 6 8 0—9 140 | 998—1 352 | 30 980—40 530 | 600—800 | 150 | 175 |

Применяются также и холодильники смешанного типа—воздушно-водяные; в них газ проводится по трубкам, орошаемым снаружи водой. Расход воды равен ~ 2 м3 на 1 000 м3 газа. В последнее время начинают входить в коксобензольную практику холодильники непосредственного действия, представляющие собою пустые башни,в которых поднимающийся кверху газ орошается непосредственно надсмольной водой, разбрызгиваемой распределительным устройством навстречу газу.

Охлажденные газы отсасываются эксгаустерами (смотрите Вентиляторы), которые с другой стороны нагнетают их в последующую очистную аппаратуру. Правильная работа коксовых печей требует, чтобы в камерах печи имелось избыточное давление 2—4 миллиметров водяного столба; по другую сторону эксгаустера расположены смолоотделитель, аммиачные скрубберы или сатураторы и бензольные скрубберы. Распределение давления по пути прохождения газа, а также сопротивления отдельных аппаратов приведены в таблице 5 [*].

Таблица 5. — Распределение давления газа по пути следования его через очистную аппаратуру.

Место измерения

Барельет.

Газопровод перед конденсаторами. Газопровод за конденсаторами. Газопровод перед эксгаустером. Газопровод перед смолоотделителями Газопровод перед сатураторами. Газопровод за сатураторами.

Газопров >д перед холодильниками бензольного отдел. Газопровод за хо- У лодлльник. беи- I зольного отдел. I Газопровод перед ( скрубберами бензольного отдел. I Газопровод перед газометром.

Давление (+) или разрешение (-) в миллиметров вод. столба

От +2 до +4 » -80 » -100 » -100 » -140 » -140 » -180 » +880 » +1 200 » +820 » +1 100 » +450 » +600

» +450 » +600 » +430 » +560

» +180 *· +250

Сопротивление аппаратов в миллиметров вод. столба

i 20—40 )

} 60—100

370—500

i 20—40

250—410

Обычно применяются эксгаустеры систем Биля-Донкина, Егера, Рато и др. Ориентировочный расход энергии на 1 000 м3/ч га-

Прошедший через конденсаторы газ содержит еще во взвешенном состоянии капельки смолы в количестве 3—4 килограмма на 1 000 м3, для удаления которых за эксгаустером (а иногда и перед ним) устанавливаются смолоотде-л и т е л и. Наиболее распространены на коксобензольных з-дах смолоотделители типа Пелуза и Одуена (смотрите Газовое производство). Давление в смолоотделителе должен быть таково, чтобы газ проходил через сита со скоростью 15—20 м/ск. При нормальной работе смоло-отделителей потеря давления в них составляет 70—90 миллиметров вод. столба; ί° выходящего газа равна 18—30°. Выделение смолы достигает 99 % от содержания ее в газе перед входом в смолоотделитель.

Улавливание аммиака. Из смолоотделителе и газ попадает в аммиачное отделение. Аммиак улавливается либо водой (с получением аммиачной воды) либо серной к-той (получается сульфат аммония).

При работе на аммиачную воду газ проходит последовательно через несколько скрубберов (башен, заполненных той или иной насадкой), в которые газ подводится снизу, а сверху навстречу ему разбрызгивается растворитель. В последний по ходу процесса скруббер в качестве растворителя вводится свежая вода, а предыдущие скрубберы орошаются аммиачной водой, стекающей из соответствующих последующих скрубберов; так. обр. осуществляется принцип противотока. Поверхность насадки на каждые 1 000 м3 газа должен быть равна 80—100 м2. Насадкой для аммиачных скрубберов обычно служат нестроганые деревянные рейки прямоугольного сечения, толщиной 6 миллиметров и высотой 12 миллиметров, или рейки треугольного сечения со стороной 25 миллиметров, из которых изготовляются решетки, укладываемые друг на друга. При построении таких решеток свободный проход для газа должен составлять не менее Vs горизонтального сечения скруббера. В табл. 6 [3] указаны общепринятые основные размеры скрубберов с деревянной (прямоугольного сечения) насадкой.

За последи, годы стали находить широкое применение в качестве насадочных тел кольца Рашига (смотрите Колонные аппараты). При диам. 25 миллиметров и такой же высоте, боковая поверхность одного кольца составляет 40 см2; в 1 м3 их вмещается ок. 55 000 шт., весящих 630 килограмм, а общая их поверхность достигает 220 ж2. Свободное сечение для прохода газа при насадке кольцами равняется 92% от го-

Таблица 6.—Размеры аммиачных скрубберов с деревянной насадкой из реек прямоугольного сечения.

| Диам. кожуха, миллиметров. Диаметр газовых штуце- | 800 | 1200 | 1600 | 2 000 | 2 600 | 3 000 |

| ров, миллиметров..

Омываемая поверхность |

125—150 | 200—250 | 250—350 | 300—100 | 550—600 | 600—800 |

| одного ряда насадки, мз Вес одного ряда насад- | 4,2 | 9,6 | 19,2 | 26,5 | 45 | 60 |

| ки, кг.. | 16,5 | 37,0 | 65,5 | 103,0 | 175 | 230,0 |

| Высота скруббера, миллиметров. | 2 900—4 400 | 3 900—7 300 | 4 900—7 800 | 10 100—17 450 | 14 400—23 200 | 17 400—23 200 |

| Число рядов насадки. Омываемая поверхность | 11—20 | 16—37 | 21—39 | 49—91 | 68—118 | 86—117 |

| всей насадки, мз. | 46—84 | 153—355 | 403—749 | 1 298—2 411 | 3 060—5 310 | 5 160—7 020 |

| Общий вес, кг. | 740—1 050 | 1 750—3 200 | 3 450—5 395 | 9 520—16 375 | — | 33 280—43 880 |

ризонтального сечения скруббера. В скрубберах кольца поддерживаются горизонтальными железными решетками с поперечником отверстий в 20 миллиметров; таких решеток в скруббере ставят 2 или 3. Общепринятые размеры скрубберов с насадкой кольцами Рашига даны в таблице 7.

При работе на сульфат аммония различают три метода улавливания аммиака: прямой, полупрямой и косвенный. При получении сульфата аммония прямым методом вся масса коксового газа, несущего аммиак, промывается серной кислотой в сатураторах. При косвенном

Таблица 7.—Размеры аммиачных скрубберов с насадкой кольцами Рашига.

| Диам. кожуха, миллиметров. | 800 | 1 000 | 1 200 | 1 400 | 1 800 |

| Диам. газов штуцера, миллиметров. | 125—150 | 150—200 | 200—250 | 225—300 | 250—350 |

| Высота скруббера, м.и. | 2 900—4 400 | 3 400—5 400 | 3 900—7 300 | 4 400—7 800 | 6 300—14 450 |

| Омываемая поверхность, .«а. | 198—363 | 385—726 | 660—1 485 | 1 012—2 178 | 2 561—6 952 |

| Общий вес, кг.. | 1 155—1 790 | 1 925—3 170 | 3 150—6 285 | 4 590—8 850 | 10 740—26 530 |

За границей применяются также механич. скрубберы. Стандартные размеры скрубберов горизонтального типа, с распределением промывной жидкости при помощи укрепленных на горизонтальном валу пучков прутьев, приведены в таблице 8 [*].

Таблица 8.—Р азмеры и производительно ческих скрубберов горизонталь н с т ь ого

| Длина кожуха, миллиметров. | 3 320 | 3 860 | 5 360 |

| Диам. кожуха, миллиметров. | 2 500 | 3 000 | 3 000 |

| Число об/м.. | 75 | 100 | 100 |

| Площадь пола, занятая аппа- | |||

| ратом, .«а.. | 4 550X2 765 | 5 350x3 350 | 6 850x3 350 |

| Диам. газовых штуцеров, миллиметров. | 500 | 600 | 700 |

| Диам. штуцеров для воды, миллиметров. | 70 | 70 | 70 |

| Суточная производительность | |||

| в jvi3 газа.. | 50 000 | 80 000 | 125 000 |

Против указанной в таблице производительности допускается перегрузка до 70%, причем улавливание аммиака падает с 99,2 до 97,7%. Другой распространенной системой механич. скрубберов являются центробежные скрубберы вертикального типа, характеризуемые данными табл. 9 [2].

Таблица 9.—Р азмеры и производительно ческих (центробежных) скрубберов ного типа.

Диам. камеры, миллиметров.

Число камер..

Диам. газов, штуцера, миллиметров.

Общий вес, кг.

Суточная производительность в м3 газа.

| 1 500 10 500 11 000 | 2 000 8

600 |

2 250 9

700 |

2 500 8

800 |

2 500 10 900 30 000 |

| 50 000 | 80 000 | 130 000 | 160 000 | 200 000 |

Полнота улавливания аммиакаочень сильно зависит от t° промывной воды; так, при повышении ί° с 20 до 25° производительность скрубберов падает на 10%. Нормальн. t° воды следует считать 20°. Расход воды также зависит от <° и от системы скрубберов; в среднем можно принимать его не выше 100 л на 1 ж переработанного угля. методе аммиак улавливается сначала водой, потом полученная слабая аммиачная вода дистиллируется и выделенный из нее аммиак направляется в сатураторы. При полупрямой методе надсмольная аммиачная вода перерабатывается в дистил-механи- ляционной колонне, из которой типа. аммиак направляется в сатуратор, а аммиак, содержащийся в газе, улавливается серной к-той в сатураторе непосредственно.

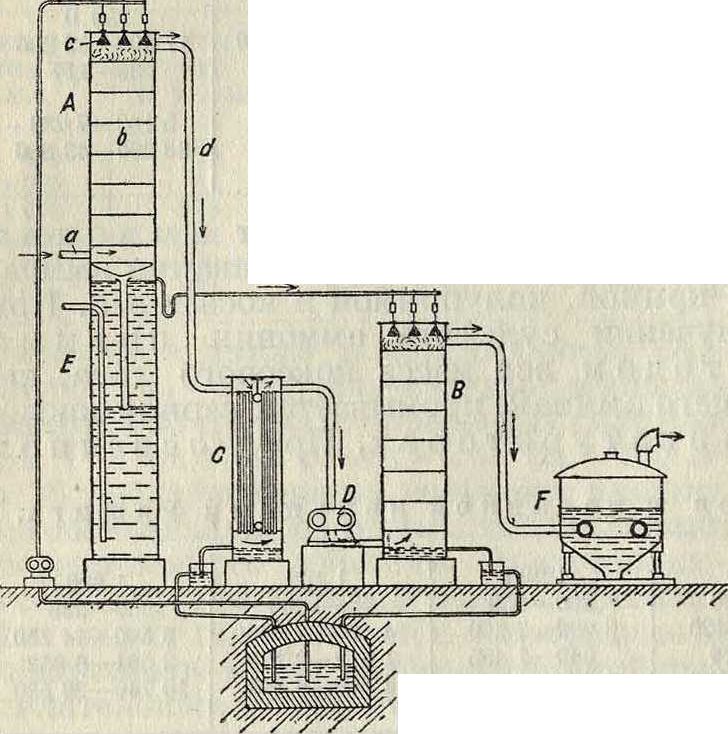

Прямой способ получения сульфата аммония по Штилю. При этом способе охлаждение газа производится непосредственно над-смольной водой (фигура 1). Газ из газопровода, имея температуру 80—100°, поступает через трубку а в газопромыватель И—Е, пустой внизу и с сетками b в верхней части; в нем газ промывается надсмоль-ной водой, имеющей t° 20—25° и распределяемой брызгалками с и сетками Ь, причем газ охлаждается до 35—40°, а вода нагревается до 70—80°; при этом часть содержавшегося в ней аммиака увлекается газом. Охлаждающая вода и сконденсировавшаяся смола стекают в нижнюю часть промывателя, где и происходит их разделение по удельн. весу. Газ из газопромывателя А для окончательного выделения смолы поступает через d в трубчатый водяной холодильник С, в котором он охлаждается до 20—25°. За холодильником С расположен эксгаустер D, а за ним испаритель В, в котором холодный газ входит в непосредственное соприкосновение с иадсмоль-ной водой, нагретой в газопромывателе А, причем газ, нагреваясь, уносит из воды сть механи-вертикаль-

большую часть содержащегося в ней аммиака. Охладившаяся вода вновь возвращается в цикл через газопромыватель, а нагретый до 70—75° газ поступает в сатуратор F для поглощения серной кислотой.

Схема прямого способа Отто такова: на барельете у входа в газопровод установлен аппарат, в к-рый вбрызгивается надсмольная вода; температура газа снижается до 100—120°, вода нагревается и аммиак из нее переходит в газ. Далее помещается другой аппарат, в который вбрызгивается

Фигура 1.

горячая смола (с ί° 75°); частицы смолы из газа вымываются и последний поступает в сатуратор, из которого лишенный аммиака газ выходит с ί° 85° и несет значительные количества водяных паров, конденсирующихся в водяных холодильниках; только после них газ попадает в эксгаустер, проталкивающий его дальше через бензольные скрубберы.

Схема расположения аппаратов при п о-л упрямом методе Копперса (в порядке последовательности их включения) такова: газопровод, водяные трубчатые холодильники, смолоотделитель, эксгаустер, подогреватель (подогревание производится до 75—80°, глухим паром или неохлажден-ным сырым газом), сатуратор, холодильники, бензольные скрубберы. Сатуратор представляет собою освинцованный цилиндрический сосуд с колоколообразной крышкой, наполняемый серной к-той. Для подвода газа имеется свинцовая труба, опущенная почти до дна сосуда и оканчивающаяся свинцовым же воротником, снабженным вырезами для лучшего распределения газа. Для сбора образующихся кристаллов сульфата аммония устроен карман, из которого кристаллы извлекаются при помощи эжектора в деревянный ящик; из последнего они попадают в центрифугу. Между сатуратором и деревянным ящиком устанавливается газоотделитель.

При производстве сульфата аммония из газа обычно пользуются 78%-ной серной к-той (60° Вё), которая перед употреблением разбавляется до ~ 55% (42—45° Вё). Серная к-та берется в небольшом избытке против теоретически необходимого количества—не более чем на 5—10%, так как при большом избытке кислоты получается хорошо растворимая кислая соль, а при меньшем есть опасность, что часть аммиака проскочит че рез сатуратор. О получении аммиака и сульфата аммония из аммиачной воды смотрите ниже.

Улавливание бензола и его гомологов. После выделения аммиака из коксовых газов выделяют бензол и его гомологи. Это достигается обычно путем поглощения паров ароматич. углеводородов из газа жидкими поглотительными маслами или твердыми поглотителями—адсорбентами. В качестве поглотительных масел применяют нек-рые каменноугольные или нефтяные, а также буроугольные масла. Промывка газа маслом производится по принципу противотока в скрубберах, снабженных той или иной насадкой, или же в механич. (центробежных) скрубберах. При насадке в виде решеток из деревянных реек, имеющих размеры 125x13x17 миллиметров, 1 м3 их весит 150— 160 кз и имеет омываемую поверхность 50 мг. Необходимая омываемая поверхность на 1 тонна перерабатываемого в сутки угля составляет 20—30 м2, что соответствует примерно объёму скруббера 0,40—0,60 м3. Количество циркулирующего в поглотительной системе масла составляет от 300 до 550 л на 1 тонна коксуемого угля; при хорошей работе оно должно равняться 300—325 л при насыщении масла бензолом до концентрации 4,5%. При насыщении, равном 3%, количество масла увеличивается соответственно до 450 л. При дальнейшей обработке часть масла, составляющая 25% от веса полученного бензола, теряется. Температура масла во время промывки газа должен быть не выше 20°. Степень извлечения бензола из газа достигает обычно 80—85%. Продолжительность контакта между маслом и газом равна 70—100 ск.

Поглотившее бензол масло, называемое в Донбассе маслом «бензине», подвергается переработке с целью выделения из него сырого бензола. Из напорного бака масло попадает в теплообменник, в котором оно подогревается до 70—80° за счет теплоты обезбензоленного уже масла (масла «дебензине»); затем масло поступает в решофер, в котором нагревается до 115— 125° глухим паром, причем частично выделяются пары бензола. Масло и пары бензола направляются в дистилляционную колонну, в которой производится отгонка бензола острым паром. Из нижней части ди-стилляционной колонны стекает масло дебензине, которое, пройдя теплообменник, направляется в холодильники, после которых, пройдя сепаратор для отделения воды, вновь подается на скрубберы. Смесь водяных паров и паров сырого бензола попадает в дефлегмационную колонну, затем в дефлегматор, а после него в конденсатор, из которого вытекает смесь сырого бензола и воды, разделяемая по уд. весу в флорентийской вазе. Флегма из дефлегматора отводится в кристаллизатор для выделения из нее нафталина.

Теплообменники устраиваются или в виде обычных трубчатых аппаратов или же в виде двух концентрич. труб, причем по внутренней течет масло бензине, а между внешней и внутренней трубам—дебензине. Поверхность теплообменника на 1 000 л масла бензине равна 20 — 25 м2. Подогреватель устраивается или в виде колонного аппа рата, снабженного калориферами, обогреваемыми паром, или иных типов, также с обогреванием глухим паром. Потребная поверхность теплообмена—6—8 ж2 на 1 000 л масла дебензине. Дистилляционная колонна устраивается либо с тарелками, снабженными колпачками, либо с насадкой из колец Рашига. В колоннах с тарелками общая площадь сечения отверстий, служащих для прохода газа, на 1 000 л масла должна составлять 280 см2. В нижней части колонны устраивается подвод пара через перфорированную трубку; обычно применяют пар, имеющий давление от 4—5 до 8 atm. Иногда нижние тарелки снабжаются калориферами. Дефлегмационная колонна обычно подобна дистилляционной, но имеет меньшие размеры. Конденсатор—чаще всего трубчатый, с поверхностью теплообмена около 9 ж2 на 1 000 л переработанного масла. Холодильники для масла дебензине обыкновенно устраиваются воздушно-водяные. Поверхность

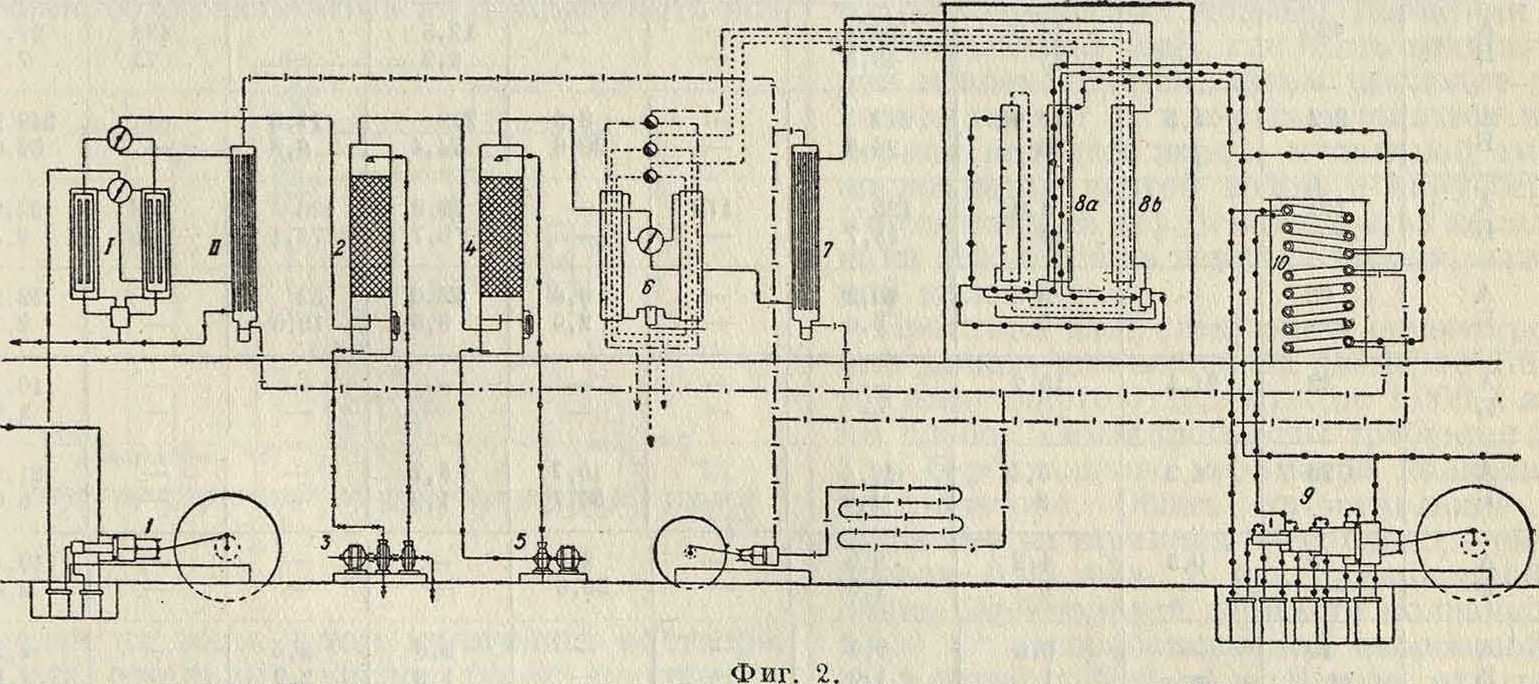

Линде дает в конечном результате не чистый водород, а смесь водорода и азота в объёмном соотношении 3:1, необходимом для синтеза аммиака. Коксовый газ после выхода из бензольных скрубберов компримируется до 10 atm и, если он содержит бензола более 1 г/ж3, подвергается дополнительной очистке от бензола (фигура 2). Для этого газ из компрессора 2 проводят сначала между трубками двух теплообменников I, в которых он охлаждается за счет теплообмена с газом, уже обезбензоленным в аммиачном холодильнике II, после чего газ поступает в этот аммиачный холодильник (II), где и охлаждается до —45°; здесь из него выделяются бензол, вода и другие легко сжижающиеся или замерзающие вещества. Обезбензоленный газ, пройдя по трубкам теплообменников I, поступает затем для удаления С02 в орошаемую водой башню 2, также под давлением 10 atm. Для подачи воды служит насос 3, который приво-

теплообмена в них: при железных трубах— ок. 20 ж2 на 1000 л масла в час, при чугунных трубах—24 ж3.

Большинство коксобензольных з-дов улавливают бензол жидкими поглотителями. Из твердых поглотителей, применяемых пока значительно реже, находят применение высокопористые адсорбирующие материалы: активированный уголь (смотрите) и силикагель (смотрите), оба в зерне ном виде.

Выход сырого бензола на 1 тонна скоксован-ного угля равен 7—10 килограмм. Средний состав его: бензола 35—50%, а 17—20%, ксилола 6—10%, предельных углеводородов 1%, сероуглерода 0,3—0,5%, тиофенов 0,7—1,0%. Потеря веса при щелочной промывке составляет 0,7%, потеря при кислотной промывке—5,5%; удельн. в сырого бензола равен 0,88. В нем содержатся также легко полимеризующиеся соединения(инден, кумарон) и их гомологи.

Выделение водорода из коксового газа. Кроме извлечения из коксового газа смолы, аммиака и бензола, с 1921 г. из него начали также получать в нек-рых случаях и водород, главным образом для синтеза аммиака из атмосферного азота (смотрите Аммиак). Извлечение водорода из газа производится по способам Линде или Клода. Способ дится в действие водяной турбиной, работающей на воде, вытекающей из башни 2 и дающей до 55% энергии, потребной для подачи воды на башню; недостающая часть энергии получается от электромотора. Кроме С02 в промывной воде растворяются остатки аммиака, ацетилен, а также частично этилен, водород и метан. Последние два газа выделяются из раствора при уменьшении давления от 10 до 1 atm и присоединяются к газу, остающемуся после выделенная водорода. После промывки водой в обрабатываемом газе остаются еще небольшие количества С02, для удаления которых производится дополнительная промывка едким натром в башне 4. Раствор едкого натра, подаваемый насосом 5, циркулирует в башне до начала образования бикарбоната. Дальше газ проходит через теплообменники 6, в которых он охлаждается более глубоко охлажденными фракциями газа, проходит через аммиачный холодильник 7 и поступает в разделительный аппарат 8. Последний состоит из двух теплообменников а и & и ректификационной колонны. В этом аппарате еще до ректификационной колонны конденсируются последовательно этиленовая и метановая фракции; холод первой используется в теплообменнике 8b, а холод второй—в теплообменниках 8а я 6. В ректификационную колонну попадает газ, содержащий почти исключительно Н2, СО и N,. Колонна орошается жидким азотом, подводимым от отдельной установки (9 и 10); СО конденсируется в колонне и вместе с частью жидкого азота отводится из нижней части колонны; эта фракция проводится через теплообменники 8а и 6. Несконден-сировавшаяся смесь, содержащая 75% Н2и 25% N2, проводится также через теплообменники 8а я 6. На основании данных Бор харта [4] составлена табл. 10, дающая распределение 1 000 ма исходного коксового газа при разделении его по способу Линде.

Таблица 10.—К о л и ч е с т в е н н о е распреде газа при разделении

Теплосодержание Q и теплотворная способность К отдельных фракций, получаемых из 1 000 .и3 коксового газа, видны из табл. 11.

Таблица И.-Тепяосодержавие и теплотворная способность отдельных фракций коксового газа.

| Фракции | К у

Cal/.w3 |

Q, Cal | Q, в % от исходи, газа |

| Исходный газ. | 4 680 | 4 680 000 | 100 |

| Потери с водой. Фракция, выделяющаяся из воды при по- | 95 000 | 2 | |

| ниженном давлении Газ после промывки | 5 610 | 835 000 | 7,2 |

| водой и щелочью. | — | 4 250 000 | 90,8 |

| Этиленовая фракция. | 14 060 | 411 000 | 8,8 |

| Метановая фракция. Фракция окиси угле- | 7 700 | 2 295 000 | 49,0 |

| рода.. | 1 200 | 208 000 | 4,4 |

| Водо родоазотная смесь Смесь фракций метановой, этиленовой и выделяющейся из | 2 285 | 1 836 000 | 28,6 |

| воды.. | 7 800 | 3 041 000 | 65,0 |

Из табл.10 и 11 видно, что после выделения из коксового газа водорода остается еще 39% газа с очень высокой теплотворной способностью (7 800 Cal /ж3), общее теплосодержание которого составляет 05% от теплосодержания исходного газа. Кроме того получается 17% газа, богатого СО, с теплотворной способностью 1 200 Cal /м“.

При получении водорода по способу Клода освобожденный от С02 коксовый газ компримируется >под давлением 25—30 atm и поступает в цилиндр пневматич. двигателя, детандер, в котором он расширяется до атмосферного давления, причем t° газа понижается прибл. до —210°. Далее газ ление составных частей коксового его по способу Линде. проходит через систему теплообменников, в которых происходит фракционированное охлаждение и конденсация газа, движущегося к детандеру. В первую очередь конденсируются пропилен и этилен, затем этан и метан вместе с небольшими количествами СО и N2 и наконец главная масса окиси углерода и азота. Таким обр. в детандер попадает только водород с примесыо окиси углерода (~ 1%) и азота (до 7%). Этот водород м. б. использован для синтеза аммиака только в установках Клода, т. к. СО является ядом для обычно применяемых в этом синтезе катализаторов.

Полученные при выделении водорода фракции газа могут быть использованы также как исходное сырье для других химических производств, например этиленовая фракция— для синтеза этилового а или этиленгликоля, и тому подобное. (смотрите Этилен). Установки с использованием этилена в качестве сырья имеются в настоящее время на некоторых заводах во Франции.

| 2. Удаляется с водой безвозвратно | 3. Выде- | Получается после разделения | ||||||||

| Коли чества | 1. Исходный газ | ляется из воды при понижении давления | ся после промывки

ВОДОЙ и щелочью |

5. Добавка № 2 | 6. Этиленовая фракция | 7. Метановая фракция | 8. Фракция ОКИ си углерода | 9. Водородноазотная смесь | ю. Смесь фракций 3, 6 и 7 | |

| А | 465 | _ | 14,9 | 450 | _ | _ | 12,5 | — | 438 | 27,4 |

| Б | — | 25 | 49,3 | — | — | 4,2 | — | 75 | 7,1 | |

| А | 262 | 1,5 | 17,9 | 242 | _ | 8,9 | 222 | 11,9 | — | 248,8 |

| Б | — | — | 30 | 26,6 | — | 30,6 | 74,4 | 6,9 | — · | 64,0 |

| А | 131 | _ | 6,0 | 125 | 173 | _ | 26,2 | 126 | 146 | 32,2 |

| Б | — | — | 10 | 13,7 | — | — | 8,7 | 73,1 | 25 | 8,3 |

| А | 63 | _ | 3,0 | 60,2 | _ | 0,6 | 28,6 | 32 | _ | 32,2 |

| Б | — | — | 5 | 6,6 | — | 2,0 | 9,6 | 18,0 | — | 8,3 |

| А | 32 | 21,4 | 10,7 | _ | _ | _ | _ | _ | — | 10,7 |

| Б | — | — | 18 | — | — | — | — | — | — | 2,8 |

| А | 26 | 4,2 | 5,4 | 16,4 | _ | 10,7 | 5,7 | — | — | 21,8 |

| Б | — | — | 9 | 1,8 | — | 36,7 | 1,9 | — | — | 5,6 |

| А | 10 | 0,3 | 1,2 | 8,9 | — | 8,9 | — | — | _ | 10,1 |

| Б | — | — | 2 | 1,0 | — | 30,6 | — | — | — | 2,6 |

| А | 10 | _ | 0,6 | 8,9 | _ | _ | 3,6 | 3,6 | — | 4,2 |

| Б | — | — | 1 | 1,0 | — | — | 1,2 | 2,0 | — | 1Д |

| S ί А | 999 | 27,4 | 59,7 | 911,4 | 173 | 29,1 | 298,6 | 173,5 | 584 | 387,4 |

| Щ Б ω | — | 100 | 100 | — | 99,9 | 100 | 100 | 100 | 99,8 | |

Примечание. Вода для промывки—119 λι». А—количество в мз на 1 000 ,цз газа. Б—в % от данной фракции.

Переработка аммиачной воды. Получаемая из конденсаторов надсмольная вода и слабая аммиачная вода из скрубберов обычно перерабатываются или на сульфат аммония или на концентрированную аммиачную воду с содержанием 20—25% NH3. Выход аммиака на 1 тонна скоксованного угля зависит от содержания азота в исходной смеси углей, от ее влажности, <° коксования и ряда других факторов; в среднем его можно принять равным 2,5 килограмм, считая на чистый аммиак. Около 1/3 этого количества содержится в надсмоль-ной воде, а остальные 2/3 улавливаются в скрубберах. Эти две «воды» для дальнейшей переработки обычно смешивают, причем получается вода, содержащая ок. 1,5% NH3. Часть этого аммиака находится в свободном состоянии, а часть в связанном—в виде аммонийных солей угольной, сернистоводородной, цианистоводородной, серноватистой, серной, хлористоводородной, роданистоводородной и других к-т. Соли первых трех к-т при нагревании легко диссоциируют, и аммиак, содержащийся в них, может быть вы

делен из воды путем кипячения раствора. Соли остальных кислот более прочны, и для выделения из них аммиака требуются уже химические методы.

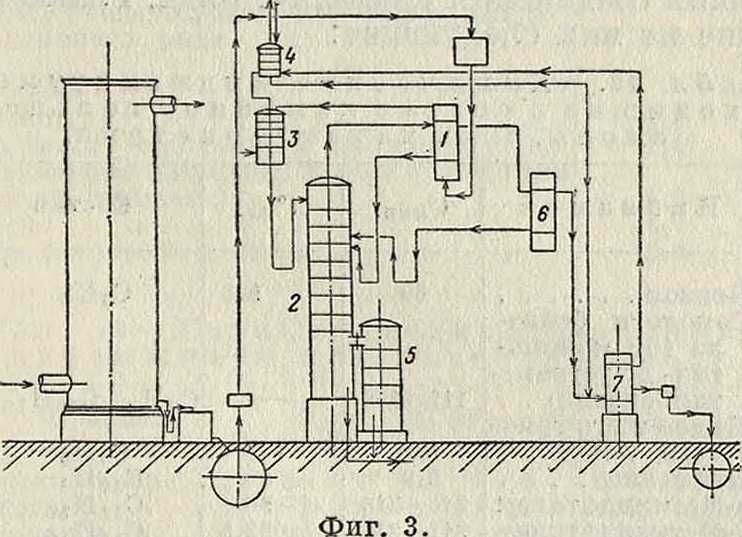

Переработка слабой аммиачной воды на концентрированную, содержащую ок. 25% NH3, ведется обыкновенно следующим образом (фигура 3). Аммиачная вода проводится сначала через дефлегматор 1 аммиачной колонны 2, в котором она нагревается до 50— 60° за счет теплоты конденсации водяных паров, уносимых аммиаком из аммиачной колонны. Из дефлегматора аммиачная вода попадает в диссоциатор3 (обычно тарельчатая колонна с колпачками), на нижних ярусах которого она подогревается до 95— 96°; при этом углекислый и сернистый аммоний разлагаются с образованием газообразных NH3, СО г и H3S, которые поднимаются вверх по колонне, встречая на своем пути все менее и менее теплую воду, которая и растворяет их вновь. Но т. к. относительная растворимость С02 и H2S значительно меньше, чем NH3, то первые два газа растворяются не полностью, и часть их (60—70% H2S и 85—90% С02) отводится из системы. Нек-рое количество аммиака также проскакивает через диссоциатор и для его улавливания устанавливается дополнительная колонка 4, орошаемая чистой водой. Нагретая до 95—96° аммиачная вода, освобожден ная уже от большей части С02 и H2S, поступает сверху в дистилляционную колонну 2 (смотрите Аммиак), где происходит выделение аммиака из раствора при помощи острого пара; на нижних полках колонны вода нагревается до 100—110°, для чего в колонне поддерживается давление от 0,1—0,3 до 0,5 atm. В среднюю часть колонны подводится известковое молоко крепостью 4—6° В6, которое перемешивается со стекающей из верхней части аммиачной водой; эта смесь поступает на верхнюю тарелку вспомогательной колопныби затем протекает постепенно вниз, а навстречу ей продувается острый пар. В этой части "дистилляционной колонны происходит разложение прочных солей аммония. Количество известкового молока должен быть достаточным как для разложения аммонийных солей, так и для связывания остатков СО 2 и H2S, не удаленных в диссоциаторе. Освобожденный аммиак проходит через всю дистилляционную колонну вместе с водяными парами, отсюда поступает в дефлегматор, охлаждаемый новыми порциями слабой аммиачной воды, где часть водяных паров конденсируется, затем проходит через холодильники 6, в которых сгущается новая порция водяных паров, и наконец аммиак поглощается чистой водой в скруббере 7. Конденсаты из дефлегматора и из холодильника отводятся на верхние тарелки аммиачной колонны.

Практика дает следующие ориентировочные данные для основных размеров аппаратов аммиачного отделения: на 1 000 л в сутки слабой аммиачной воды требуется 2,5— 3 метров барботажного периметра колпачков в диссоциаторе. Общее сопротивление слоя жидкости на тарелках диссоциатора не должен быть больше 0,05 aim. В дистилляционной колонне барботажный периметр колпачков на 1 000 м3 перерабатываемой аммиачной воды в сутки должен быть 3—4 метров В воде, отходящей из колонны, должно содержаться не более 0,003—0,005% всего аммиака. Расход пара на 1 ж3 сырой аммиачной воды, по данным коксобензольных з-дов Донбасса,равен 600— 800 килограмм, по иностранным данным—250—570 килограмм.

Необходимо еще упомянуть о круговом процессе получения концентрированной аммиачн. воды, существенной особенностью которого является переработка главной массы слабой аммиачной воды без извести. Подлежащая переработке аммиачная вода из напорного бака, пройдя через теплообменник, в к-ром она нагревается за счет сточных вод, покидающих дистилляционную колонну, попадает в диссоциатор, а из него в дистилляционную колонну, работающую без добавки известкового молока. Газы и пары, выходящие из колонны, подвергаются дефлегмации, окончательному охлаждению и поглощению, а сточные воды из колонны проходят через теплообменник, охлаждаются на градирне и направляются вновь на скрубберы для промывки газа. При этом процессе должно происходить накопление в воде прочных солей аммония, для переработки раствора которых на заграничных заводах, работающих по этому способу, предусмотрены небольшие колонки со введением известкового молока.

Переработка сырого бензола. Сырой бензол (состав его смотрите выше) обычно промывается едкой щелочью и серной к-той, а затем подвергается разгонке, причем получаются: сероуглеродная фракция; различные фракции, служащие в качестве растворителей и для других технич. целей; моторный бензол; чистые продукты (бензол, ксилолы); из него же получаются кумароновые смолы. Схема ректификации бензола на различных з-дах различна. В одних случаях от сырого бензола отгоняют фракцию, кипящую примерно до 150°, и подвергают ее промывке щелочью и серной к-той, а затем перегонке в ректификационном аппарате. В других случаях сырой бензол предварительно разгоняют на отдельные фракции, соответственно намеченным чистым продуктам, а эти фракции промывают и перегоняют еще раз. Наконец в нек-рых случаях промывке подвергается весь сырой бензол. Последний метод наименее экономичен; самым рациональным является второй способ.

При предварительной перегонке сырого бензола обычно отбирают фракцию, кипящую до 150°. Эта граница t°KUn. может изменяться в зависимости от требующихся окончательных продуктов. При разгонке сырого бензола на отдельные фракции с целью получения в дальнейшем чистых бензола, а и ксилола—отбирают фракции: 1) до 95°, 2) 95—120° и 3) 120—155°. Перегнанные фракции для выделения пиридиновых оснований промываются при энергичном перемешивании 30%-ной серной к-той, взятой в количестве 1—2% от объёма промываемой фракции. Промывка продолжается 20—30 мин., после чего следует отстаивание в течение 30 мин. и удаление сернокислых солей пиридиновых оснований .Затем следуют вторая промывка крепкой серной кислотой (1 % от объёма фракции), уд. в 1,84, в течение Vi—aU ч-> отстаивание в течение 10—15 м., промывка водой, промывка 20%-ным раствором едкого натра, взятым в количестве 1%, и опять промывка водой. Более целесообразным является такой порядок промывки: слабой кислотой, щелочью, крепкой к-той, щелочью, водой. Промывка осуществляется периодически в обычного типа мешалках с конич. дном, причем промывку к-той и щелочью желательно вести в различных промывателях. Вопрос о непрерывной промывке не нашел еще надлежащего разрешения. На фигуре 4 изображен аппарат для промывки бензола в парообразной фазе. После промывки предварительные фракции подвергаются ректификации из куба с колонной, соединенной с мощным дефлегматором. При получении чистого бензола t° воды в дефлегматоре поддерживается при 45°, для а—при 100°; для ксилола почти вся вода из дефлегматора спускается. Отбор различных фракций ведут на основании контрольных лабораторных разгонок. Для чистого бензола перегонка должна начинаться не ниже 78,5° и кончаться не выше 80,5°, причем не менее 98 % его должно отгоняться в пределах 1,4°. Для чистого а—начало разгонки не выше 109,5°, причем 98% его должно переходить в пределах 109,5— 111,0°. Для ксилола—98% должно отгонять ся в пределах 136,5—141,5° (все Ь° приведены к нормальному барометрическому давлению). Ректификационные аппараты состоят из кубов горизонтального или вертикального типа, которые снабжены колонками с сетками или тарелками. Разгонка ведется при помощи острого или глухого перегретого пара, а иногда и голым огнем в кубе, снабженном колонкой с 18—22 тарелками или сетками, или с насадкой из колец Рашига.

Переработка каменноугольной смолы. Каменноугольная смола, или каменноугольный деготь, представляет собою вязкую жидкость уд. в 1,1—1,2, получаемую при коксовании каменного угля в количестве 2,2—3% от веса угля; в ее состав входит очень большое количество отдельных химич. индивидуумов, в большинстве представляющих соединения ароматич. ряда. Главнейшие из них следующие:

Таблица 12. — Химические индивидуумы, входящие в состав каменноу гольной смолы, и их характеристики.

| Название | ί кип· | 1°пл· | Состав |

| Бензол. | 80 | 5,5 | с6н6 |

| Гомологи бензола (от мономе-тил- до тетраме-тилбензола). | 111—196 | С7н8—C10Hi4 | |

| Инден и его гомологи. | 182 | -2 | свн8 |

| Нафталин. | 218 | 80 | CioHg |

| а-Метилнафталин | 240—243 | <-36 | |

| β-Метили афт алии | 241—242 | 32,5 | |

| Аценафтен. | 278 | 95 | |

| Дифенил. | 255 | 70,5 | (С6Н6)2 |

| Флуорен. | 293—294 | 116 | |

| Антрацен. | 351 | 216,6 | С14Н10 |

| Фенантрен. | 340 | 100 | |

| Пирен. | >360 | 150 | CieHio |

| Хризен. | 448 | 250 | Cl8Hl2 |

| Фенол. | 181 | 41 | С6Н5ОН |

| Крезолы (ο-, .μη п-). | 191—201 | 4— 37 | С7Н,ОН |

| Нафтолы (а- и /?-) | 278—286 | 96—122 | С10Н7ОН |

| Кумарон. | 175 | <-18 | С8Н,0 |

| Дифенилеиоксид | 288 | 86 | o^risU |

| Тиофен. | 87 | -30 | C4H4S |

| Тионафтен. | 221—222 | 32 | C8H6S |

| Пиридин (и его гомологи). | 115,5 | -42 | C5H5N |

| Хинолин. | 238 | -22,6 | c9h7n |

| Изохинолин. | 240,5 | 24—5 | C»H,N |

| Акридин. | 345—346 | 107 | c13h9n |

| Карбазол. | 354—355 | 238 | c12h9n |

Данные о количественном составе смолы крайне скудны. По анализам Вейсса и Даунса (Downs) [5], состав каменноугольной смолы м. б. выражен данными табл. 13. Анализы донецких смол, вообще очень мало исследованных, показывают меньшее содержание нафталина, антрацена, карбазола, фенолов, оснований и нек-рых других соединений, но относительный состав этих смол приблизительно соответствует приведенному выше.

Одной из основных технич. характеристик каменноугольной смолы является ее разгонка. В среднем при разгонке получаются фракции, приведенные в таблице 14.

| A | А | |

| * | к | |

| 1 | ||

| OSSIPS | г | * |

| чз— | ! |

Фигура 4.

Т а б л. 4 3.—К оличествеиный состав к а-менноу гольной смолы (по Вейссу и Даунсу).

| Ф р а к ц и и | %-ное содержание в смоле |

| I. Легкое масло: | |

| Сырой бензол и .. | 0,3 |

| Кумарон, инден и др.. | 0,6 |

| Ксилолы и другие гомологи бензола. | 1,1 |

| II. Среднее и тяшелоемаела: | |

| Нафталин ..

Неидентифицированные масла нафтали- |

10,9 |

| нового ряда .. | 1,7 |

| а-Метилнафталин.. | 1,0 |

| /З-Метилнафталин.. | 1,5 |

| Диметилнафталцны.. | 3,4 |

| Аценафтен..

Неидентифицированные масла аценаф- |

1,4 |

| тенового ряда .. | 1,0 |

| Флуорен

Неидентифицированные масла флуоре- |

1,6 |

| нового ряда .. | 1,2 |

| III. Антраценовое масло: | |

| Фенантрен .. | 4,0 |

| Антрацен

Карбазол и другие неосповные азотсо- |

1,1 |

| держащие соединения..

Неидентифицированные масла антра- |

2,3 |

| ценового ряда .. | 5,4 |

| IV. Другие составные смолы: | |

| Фенол | 0,7 |

| Крезолы, ксиленолы и другие фенолы Основания (пиридин, хинолин, акридин | 1,5 |

| и их гомологи).. | 2,3 |

| Пек | 44,7 |

| Прочие масла и смолы .. | 12,3 |

Таблица 14-Характеристика фракций, получающихся при разгонке смолы.

| Фракции | 1°кпп· | % от смолы | Уд. в. |

| Легкое масло. | ДО 170° | 2— 3 | 0,91—0,95 |

| Среднее ». Тяжелое ». | 170—230° | 10—12 | 1,01—1,02 |

| 230—270° | 8—10 | 1,04—1,06 | |

| Антраценовое масло. | 270—350° | 18—25 | 1,1 и выше |

| Пек. | >350° | 55—50 | — |

Кроме того смола всегда содержит нек-рое количество воды (в среднем 5%). Переработку смолы начинают с ее обезвоживания. Сырую смолу подогревают при помощи глухого пара, причем вода отслаивается и при сливании смолы остается в отстойном резервуаре. Полное обезвоживание достигается только при более энергичном подогреве смолы в отдельных дистилляцион-ных кубах, причем вода отгоняется. В настоящее время обезвоживание смолы ведут преимущественно непрерывным способом. Для этой цели служит обычного типа ди-стилляционный куб, снабженный колонкой, состоящей из 3 звеньев по 3 тарелки в каждом. При начале работы в куб загружают смолу и нагревают до ~ 200°; когда вся вода будет удалена, через колонку навстречу поднимающимся парам пускают сырую смолу, которая, нагреваясь, отдает свою воду. Пары из колонки попадают в конденсатор, а обезвоженная смола из куба отводится непрерывно через сифон. По способу Вилтона (Wilton) сырая смола обогревается сперва отходящей уже обезвоженной смолой, затем поступает под давлением 2—2,5 aim в змеевик, обогреваемый голым огнем; здесь она нагревается до ~ 140°; из змеевика смола попадает в резервуар, в котором давление падает до атмосферного, причем из смолы выделяются пары легких масел и воды. Смола стекает в упомянутый выше теплообменник, (куб с колонкой), а пары отводятся в конденсатор ; полученная в нем смесь легкого масла и воды разделяется по уд. весу в сепараторе. По Чемберсу и Гаммонду, обезвоживание смолы производится в кубах, в верхней части которых расположены ступенеобразно несколько (обычно 7) противней. Сырая смола поступает на верхний противень, протекает каскадом по остальным противням и попадает в куб, обогреваемый голым огнем. Выделяющиеся вследствие нагрева куба пары смолы обогревают противни, на которых из стекающей вниз смолы и выделяются пары воды и легкого масла. В нек-рых случаях обезвоживание производят за счет теплоты паров дистиллата., отходящих из куба, в котором ведется уже полная разгонка смолы.

Обезвоженная смола подвергается дистилляции в установках периодическ.

или непрерывного действия. Разделение смолы на фракции (масла) ведут или по количеству собранного дистиллата на основании предварительной лабораторной дистилляции, или по уд. в., или по t°Klm.

Перегонная установка периодического действия состоит из вертикального или (в настоящее время чаще) горизонтального куба, обогреваемого голым огнем, из конденсатора, сепараторов и приемников. Емкость кубов—от 20 до 50 тонн Отгонка антраценового масла ведется с острым паром. Расход топлива составляет в среднем 8% от веса переработанной смолы. Согласно подсчетам М. И. Сладкова [«], тео-ретич. расход топлива (7 000 Са1), с учетом потерь тепла с дымовыми, газами (ί° 400°), составляет ~ 3,35% от веса нор малых, смолы (влажность 3%, выход пека 55%).

Непрерывные способы дистилляции смолы были предложены в значительном числе вариантов, но из них нашли распространение лишь немногие. Главнейшие применяемые способы—Бормана, Рашига, Аб-дергальдена и Хирда.

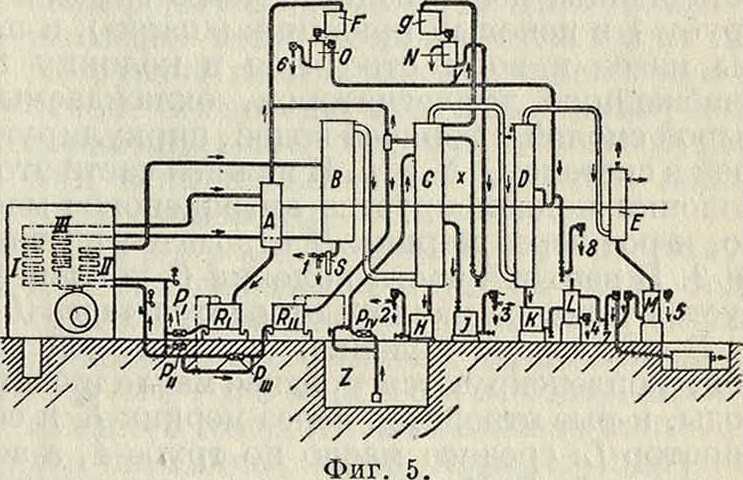

В основе способа Бормана лежит фракционированная конденсация паров смолы. Установка (фигура 5) состоит из печи, в которой расположено три змеевика(I и II—для нагрева смолы, III—для перегрева водяных паров), пять колонн А, В, С, D, Е, в которых происходит выделение воды и отдельн. фракций смолы, четырех насосов и нескольк. конденсаторов, сепараторов и приемников. Сырая смола насосом PJV подается из хранили-

ща Z в дефлегматор, установлен, на колонке С, где она и нагревается за счет теплоты отходящих из этой колонки паров. Нагретая смола стекает в ящик Rn, откуда насосом РП1 прогоняется через обогреваемый отхо-^ дящими продуктами горения змеевик I в резервуар А, в котором пары воды и легкого масла отделяются от остальной смолы, стекающей в ящик Rj. Пары воды и легкого масла отводятся в конденсатор F; вытекающие из него вода и легкое масло разделяются в сепараторе О, причем вода отводится через сифон б, а легкое масло направляется на дополнительную дистилляцию в колонку Нили непосредственно отводится в приемник через сифон 8. Обезвоженная смола из ящика насосом Pj прогоняется через змеевик II, в к-ром она нагревается до 300°, в колонку В, куда снизу вдувается водяной пар, перегретый в змеевике III. При помощи этого пара от смолы отгоняют все летучие масла; остающийся пек отводится через сифон S и трубу 1 в пековый приемник («парк»), а пары масел и воды отводятся в колонку С, снабженную дефлегматором, охлаждаемым сырой смолой и горячей водой, циркулирующей в системе G,N,x,y. В нижней части этой колонки конденсируется антраценовое масло, к-рое через мерник Н отводится- по трубе 2. В верхней части колонки С конденсируется тяжелое масло и отводится через J и 3. В следующей колонке, охлаждаемой водой, конденсируются среднее масло и часть воды, которые отводятся через мерник К и сепаратор L: среднее масло по трубе 4, а вода по трубе 7. Пары легкого масла и остатки паров воды конденсируются в колонке Е: пройдя через сепаратор М, легкое масло отводится по трубе 5, а вода—по трубе 7. Одновременно в змеевиках находится всего 100—150 л смолы. При дистилляции смолы уд. веса 1,1—1,2 получаются следующие количества фракций: аммиачная вода 1—5%, легкое масло (перегоняющееся до 180°) 2— 2,5%, среднее масло (перегоняющееся при 170—240°) 10—15%, тяжелое масло (перегоняющееся при 200—300°) 12—15%, антраценовое масло (перегоняющееся при 270— 350°) 20%, пек (ί° размягч. 75°) 40—45%. На установке Бормана м. б. получен пек с темп-рой размягчения до 120°. Расход тепла на дистилляцию 1 тонна смолы равен 250 000— 300 000 Cal, то есть в пересчете на условное топливо 3,5—4%; расход пара 10—20%, расход охлаждающей воды ~ 3 м3.

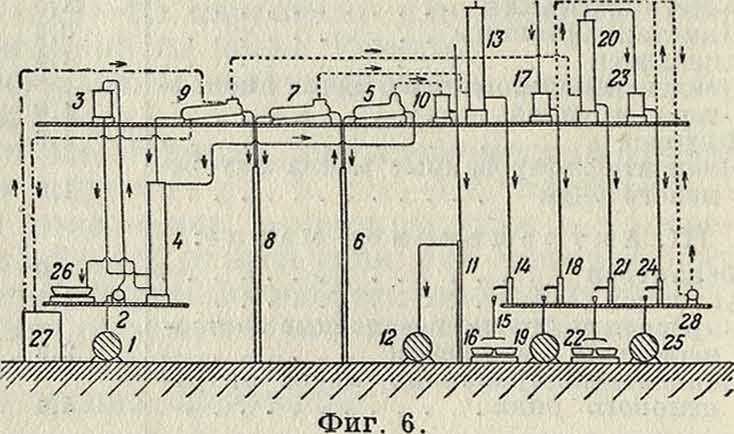

В установке Раш и га дистилляция ведется под вакуумом; обогрев—производится глухим паром и перегретой водой (фигура 6). Сырая смола из резервуара 1 насосом 2 подается в напорный бак 3, из которого, пройдя через теплообменник 4 и нагревшись до 90° отходящим пеком, поступает в дистилляционную реторту 5, в которой нагревается глухим паром (8—15 atm) до 145—175°; при этом из смолы выделяются вода и легкое масло. Обезвоженная смола стекает в барометрич. регулятор 6 (высота. ~ 8 м), из которого она засасывается в реторту 7 благодаря поддерживаемому в ней вакууму (710 миллиметров Hg). Эта реторта также обогревается глухим паром и t° смолы в ней равна

140—170°, но благодаря вакууму здесь отгоняется фракция с t°mn_ 170—230°. Остающаяся смола стекает во второй барометрич. регуляторе, из которого засасывается в реторту 9, снабженную змеевиком для водяного пара, перегретого до 350°. Смола нагревается до 280°, причем выделяется фракция 230— 350° (вакуум в реторте ~ 730 миллиметров Hg). Пек охлаждается в теплообменнике 4 до ~ 150° и направляется в ящики 26. Пары воды и легкого масла из реторты 5 проходят через конденсатор 10; после сжижения вода и легкое масло разделяются в сепараторе 11, причем легкое масло собирается в резервуаре

12. Вертикальная сливная труба имеет длину Юм. Пары фракции 170—230° проходят через колонку 13, в которой более высококи-пящая фракция (200—230°) конденсируется и отводится через сифон 14 по трубкам 15 в ящики 16, а остальные конденсируются в конденсаторе 17 я отводятся через сифон 18 в резервуар 19. Подобным же образом в колонке 20 происходит разделение фракции 230 — 350° на две подфракции, кипящие в пределах 230—300° и 300—350° (23— конденсатор, 21 и 24—сифоны, 22—ящики и 25—резервуар). Вакуум в ретортах 7 и 9 поддерживается вакуум-насосом 28; обогревающая вода, находящаяся под давлением ~ 200 atm, перегревается в печи 27. При дистилляции смолы на установке Рашига получаются, например, следующие фракции:

Аммиачная вода. 2,5%

Легкое масло. 2.5% (77,5%—до 290°)

Карболовое масло. 7% (.0%—до 105°; 85%—до 250°) Нафталиновое масло. 8% (10%—до 210”; 80%-ДО 250°)

Поглотительное масло .15% (1 (%—до 2 8°; 44,5%—ДО 235°;

9 % -ДО 296°)

Антраценовое масло 15% (ι0%—до 306°; 70% до 360°) Пек (t° размягч. 60°) 50%

Расход на 1 тонна смолы: пара 150 килограмм, кокса (для перегрева воды) 15 килограмм.

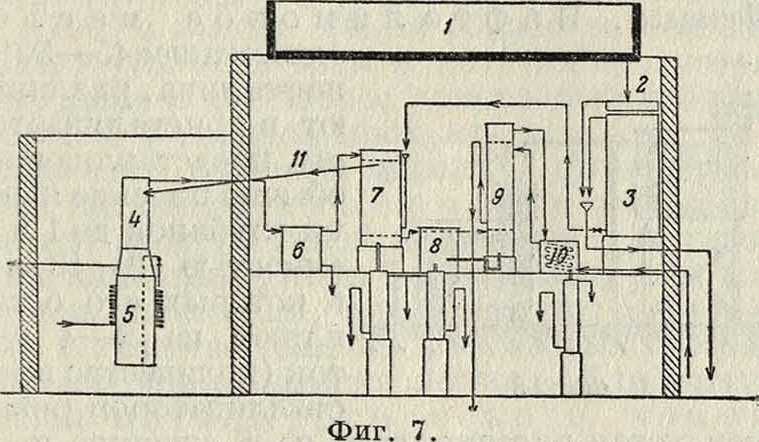

В установке Абдергальдена отгонка производится при помощи перегретого водяного пара (фигура 7). Сырая смола из напорного ящика 1, пройдя через фильтр 2, попадает в отстойник 3, в котором происходит отделение воды. Обезвоженная смола направляется в конденсатор 7, в котором она служит охлаждающей жидкостью для паров дистиллатов и нагревается до ~100°. Отсюда по трубе 11 смола попадает на верхние тарелки колонки 4 и стекает по тарелкам в куб 5, обогреваемый голым огнем; сюда же вводится перегретый до 250° водяной пар. Выделяющиеся в кубе смоляные пары совместно с водяными проходят через колонку 4 навстречу стекающей смоле и отводятся в сепаратор 6, в к-ром конденсируются пары антраценового масла. Далее пары проходят конденсатор 7, где оставляют тяжелое масло, проходят охлаждаемый холодной водой конденсатор 9 (здесь отделяется среднее масло, поступающее затем в сепаратор 8) и наконец пары легкого масла конденсируются в холодильнике 10. В новейших установках Абдергальдена подогрев смолы ведется не за счет теплоты паров дистиллатов, а за

счет теплоты отходящего пека. Введен также дополнительный подогрев смолы в дымоходе куба за счет теплоты дымовых газов. Антраценовое и тяжелое масло конденсируются в двух фракционных колонках. На рассматриваемых установках смола разгоняется на следующие 5 фракций:

Легкое масло. 80—175° (85%—до 170°)

Фенольное масло 165—225° (5%—ДО 160°; 90%—до 210°) Нафталиновое масло. 200—225° (3%—до 2)0°; 95%—ДО 225°)

Тяжелое масло. 210—ЗаО° (5%—до 220°; 9и%—до 3)0°) Антраценовое масло. 270—26)° ( 5%— ДО 280°; 95%—ДО 360°)

Пек.t° размягчения 70°

Расход угля на 1 то смолы 30—35 килограмм; расход пара, перегретого до 250°, равен весу полученных жидких дистиллатов, то есть ~ 45% от смолы; расход охлаждающей воды 4—7 м3.

В Англии и Америке распространены смолоразгонные установки системы Хирд. Установка эта состоит из 4 перегонных кубов, в нижней части которых расположены обогревающие трубы. Смола подогревается сначала за счет тепла паров дистиллатов, затем пеком и последовательно проходит через дистилляционные кубы, из которых три обогреваются дымовыми газами, протекающими по упомянутым трубам, а в четвертый куб впускается острый пар. Смола течет через кубы со скоростью ~ 1 250 л/ч; каждый куб вмещает смолы ~ 1 250 л; так. обр. смола находится в каждом кубе ок. 1 часа; 1-й куб работает при 175—205°; 2-й при 232°; 3-й—при 274° и 4-й—при 232° (при впуске острого пара). Жаровые трубы кубов требуют смены через 1—2 года. Расход на 1 я смолы: коксовой пыли (при пылесожигательных топках) 6%, пара 5,5%.

Получение пека. Остающийся при дистилляции смолы пек при выходе из куба обычно имеет <°~400°. Перед сливом в приемники его необходимо охладить до t° ~ 150°,так как при более высокой Г он обладает способностью самовоспламенения. В более старых установках это охлаждение производится в особых резервуарах или ямах— пекотушителях, в которые пек спускается из кубов. В новейших установках, как указы валось выше, теплота пека используется для подогрева сырой смолы. После охлаждения тем или иным способом до ~ 150° пек выпускается в приемники. До недавнего времени приемниками в большинстве случаев служили или ямы или же железные плоские открытые резервуары. Выгрузка из этих пе-кохранилищ производится вручную, причем пек сначала раскалывают ломами, а потом грузят в вагоны. Труд по выгрузке и погрузке пека очень тяжел, т. к. пековая пыль сильно раздражает кожу рабочих, вызывая воспалительные процессы. Поэтому при работе с пеком необходимо тщательно защищать все оголенные части тела. Обычно погрузка пека производится ночью. На новейших смолоразгонных з-дах пек разливается по 100—130 килограмм в разъемные чугунные ци-линдрическ. формы, смазываемые предварительно изнутри известковым молоком, или разливается на плоские железные сковороды, расположенные над ж.-д. путями. На сковороды перед разливом пека укладывают железные цепи, которые вытягивают перед выгрузкой пека в вагоны, причем пек дробится. Сковороды могут вращаться вокруг горизонтальной оси, так что выгрузка из них пека производится простым наклонением сковороды.

Переработка масел. Полученные при дистилляции смолы масла подвергаются дальнейшей переработке с целью получения из них различи. ценных продуктов.

В легком масле содержатся бензол и его гомологи, а также нафталин, фенолы, пиридины, инден, кумарон и другие вещества. Его переработка сходна с переработкой сырого бензола; поэтому здесь необходимо остановиться только на выделении кумароновых смол—продуктов полимеризации кумарона, индена и их гомологов, и на выделении пиридиновых оснований. Производство кумароновых смол—новое, а потому опубликованных практич. данных о нем почти не имеется. По Вендринеру (Г. П. 281432), при дистилляции легкого масла или сырого бензола отбирают фракцию, кипящую в пределах 160—180° (иногда до 200°). Эту фракцию промывают: 1) 4,5% 35°-ного раствора едкого натра (для выделения фенолов), 2) 4,5% воды, 3) 22% 50°-ной серной кислоты (причем связываются пиридиновые основания). После этих промывок следует операция полимеризации, для чего прибавляют 0,4 % серной кислоты крепостью 66° Вё. Реакция сильно экзотермична, а потому необходимо энергичное перемешивание, причем t° не должна подниматься выше 60°, так как в противном случае смолы получаются темными. После отстаивания кислоту отделяют, а «сольвент», содержащий в растворе кумароновые смолы, промывают последовательно водой (5%), едким натром (0,9%) И снова несколько раз водой. Всего воды употребляют до 30% от обрабатываемой жидкости. Промытый сольвент подвергают дистилляции при помощи глухого пара под сильным вакуумом (40 миллиметров рт.’ ст.): в кубе остаются кумароновые смолы, которые и разливают в тару. Из 1 м3 взятой фракции получается ~175 килограмм кумароновых смол, с ί° размягчения 50—60°. Потери при промывке достигают 20—25%. Для выделения пиридиновых оснований легкое масло или сырой бензол после промывки щелочью промывают 30—35%-ной серной к-той для связывания пиридиновых оснований. Образующиеся сернокислые лиридины отделяют от масла и разлагают при помощи аммиачной воды или известкового молока, или других щелочных реагентов. В первом случае раствор сернокислых пиридинов нейтрализуют крепкой аммиачной водой (16% NH3) до выделения незначительного количества свободных оснований. При этом все примеси всплывают наверх, и их удаляют. Осветленный раствор помещают в освинцованный и снабженный свинцовыми змеевиками сатуратор, в к-рый пропускают газообразный аммиак при охлаждении.После отстаивания, расслоения жидкости и отделения пиридиновых оснований последние сушатся твердым едким натром. Полученные т. о. пиридины перегоняются, причем отбираются фракции, кипящие до 140° (или до 160°) и до 180° (смотрите Пиридин).

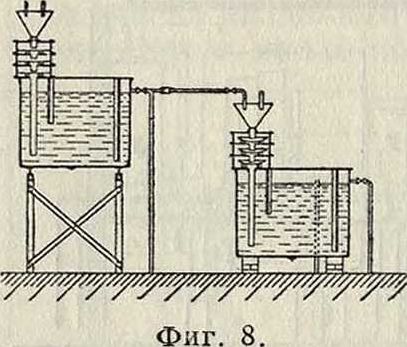

В среднем масле содержится до40% нафталина и ~20% фенолов. В некоторых установках полученное при дистилляции смолы масло направляют сразу в кристаллизаторы для выделения нафталина, но на современных смолоперегонных з-дах среднее масло подвергают предварительно разгонке на карболовое и нафталиновое масла. Карболовое масло представляет собою фракцию, перегоняющуюся в пределах 180—220°, и содержит до 30% фенолов. Для выделения последних масло промывают 8— 10 %-ным раствором едкого натра. В Англии процесс выделения фенола и крезолов ведут раздельно (прибавляя щелочь последовательными порциями), причем в первую очередь выделяется фенол, как обладающий более сильными кислотными свойствами; для его выделения применяют раствор едкого натра уд. в 1,115. Для выделения крезолов берут раствор щелочи с уд. весом 1,125. Процесс промывки масла ведут или в обычного типа мешалках или, как на нек-рых з-дах Англии, непрерывным способом, в аппаратах, изображенных на фигуре 8. Полученные водные растворы фенолятов и кре-золятов содержат нек-рое количество увлеченных масел, для освобождения от которых их продувают паром. Продувка производится в колонках с тарелками: сверху течет раствор фенолята, а снизу вдувается пар, к-рый и уносит с собой все летучие примеси. Для разложения фенолята применяют два способа: 1) разложение при помощи серной кислоты и 2) при помощи углекислоты. В первом случае к фенолятам прибавляется серная кислота крепостью 60° Вё, причем весь едкий натр, употребленный для выделения фенолов, теряется в виде сульфата. Поэтому на большинстве з-дов предпочитают разлагать фенолят углекислотой. Содержание С02в применяемом для этого газе должен быть не меньше 19%, а в отходящих газах—не больше 2,5%. Оптимальная t° газа, содержащего С02,100°. Разложение ведут в колонках тарельчатого типа или же в башнях с насадкой. Варнее [7] приводит такие размеры башни (с насадкой из керамиковых шариков диам. 25 миллиметров) для разложения в 24 часа 11 250 л раствора фенолята, содержащего 20% фенолов: высота 3 900 миллиметров, диам. 1 200 миллиметров. В результате разложения получаются: сырая, «черная» карболовая к-та и раствор соды, к-рый каусти-фицируется известью для регенерации едкого натра. Сырая карболовая кислота применяется либо как таковая, с добавкой нейтральных масел, либо подвергается дальнейшей переработке на чистые продукты (смотрите Фенолы). Нафталиновое масло, содержащее 45—50 % нафталина,разливают в кристаллизаторы, представляющие обычно плоские ящики глубиной до 1 метров и емкостью 10—12 м3, в которых его оставляют на 2—4 суток (количество кристаллизаторов рекомендуется рассчитывать на 8-дневную продукцию). Применяют также кристаллизаторы с искусственным охлаждением—вертикальные цилиндрич. сосуды с мешалками и с двойными стенками. Были также предложены кристаллизаторы непрерывного действия: ряд расположенных друг над другом длинных цилиндрич. труб, снабженных шнеком и заключенных в трубы большего диаметра. Через внутренние трубы проводится масло, а между трубами циркулирует охлаждающая жидкость. Кристаллизаторы с искусственным охлаждением распространения пока не нашли, т; к. в них получаются очень мелкие кристаллы, дальнейшая обработка которых затруднительна. Когда кристаллизация закончена, масло спускают через имеющееся в дне кристаллизатора отверстие, а нафталин центрифугируют или прессуют; в последнем случае нафталин обычно выбрасывают из кристаллизаторов на наклонные площадки для стенания масла, затем 73 его плавят, смешивают с 2/з не плавленного нафталина и отжимают эту смесь в гидравлических (часто горячих) прессах под давлением до 300 atm. Полученный таким образом нафталин либо поступает в продажу в таком виде либо подвергается дальнейшей очистке (смотрите Нафталин).

Тяжелое масло подвергается перегонке с отбором следующих фракций: нафталиновое масло I—195—230°; нафталиновое масло II—230—270°. Из того и другого масла выделяют нафталин, а сами масла применяют в качестве поглотительных масел при улавливании бензола. Антраценовое масло содержит 5—6% сырого антрацена (смотрите), для выделения которого его охлаждают в кристаллизаторах.

Лит.: *) Handbuch der Iiokerei, brsg. v. W. Glund,

2 Auli., B. 2, Halle a/S, 1928;г) Л о x а и e и и и И.И., Основы коксования и улавливания побочных продуктов, Л., 1928; “) Taschenbuch f. Gasanstalten, Ко-kereien, Schwelereien u. Teerdestillationen, hrsg. v. H. Winter, Halle a/S., 1927;*) Borchard, «Gas-u. Wasserfach», Mch., 1923; s) Weiss and Downs, «I. Eng. Chem.», 1923, p. 1022; ·) С л а д к о в И. И. «ЖХП», 1927, стр. 966; ’) Warn es A. R., Coal Tar Distillation a. Working-up of Tar Products, 3 ed., L., 1923; 8) Б у л г а к о в Г. И., Коксование и полукоксование с улавливанием и переработкой побочных продуктов в Германии, Харьков, 1927; *) Фокин Л. Ф., Синтез аммиака из коксового газа, Л.,

1930; 1θ) Armstrong J., Carbonization Technology a. Engineering, London, 1929; “) С о о p e r G. S., By-pr.duct Coking, 2 ed., L., 1923;1!) Porter Ы. C., Coal Carbonization, New York, 1924; 1S) Spilker A., Kokerei und Teerprodukte d. Steinkohle, 4 Aufla-ge, Halle a/S., 1923; “) Whitehead S. E., Benzol, its Recovery, Rectification a. Uses, L., 1920; “) Lunge G. und Kohler H., Die Industrie des Steinkohlenteers und des Ammoniaks, B. 1—2, 5 Auflage, Braunschweig, 1912. Ф. Рыбкин.