> Техника, страница 53 > Коксование

> Техника, страница 53 > Коксование

Коксование

Коксование, процесс пирогенного разложения (пиролиза) каменного угля, проводимый без доступа воздуха при высоких t° (700° и выше). Такая обработка освобождает уголь от воды и летучих продуктов пиролиза и дает более однородный и более богатый углеродом продукт—кокс (смотрите), обладающий большей механич. прочностью. Под названием газового кокса известен продукт сухой перегонки т. н. газовых каменных углей, богатых летучими составными частями, к-рый находит применение в качестве топлива для газовых генераторов и для отопления жилищ. Для получения металлургического кокса приходится выбирать каменные угли с наибольшей восстановительной способностью. Обычно для этой цели подходят угли, относящиеся к IV группе классификации Грю-нера, с содержанием от 18 до 26% летучих веществ и ок. 90% углерода в органич. части угля. Так как в природе редко встречаются угли, способные давать кокс одновременно и прочный и пористый, то обычно для получения кокса надлежащего качества прибегают к составлению смесей из углей различных залежей. Чем выше содержание летучих в исходном угле, тем более пористым и менее прочным получается кокс. Помимо состава органич. части угля, весьма серьезное значение имеет состав золы, которая не должна содержать много вредных примесей, например фосфора или серы. Для понижения зольности угли, идущие на коксование, подвергаются обогащению или мойке.

В процессе К. от 20 до 35 % вещества угля (по весу) выделяется в виде газа, смолы и воды; выход кокса составляет обычно 65— 80%, а иногда и более. Темп-pa К.—порядка 800—1 150°; при более низкой ί° процесс носит название полукоксования (смотрите Каменный уголь, сухая перегонка). С тех пор как побочные продукты К.—смола, ароматич. углеводороды, аммиак, водород и этилен—нашли себе применение в качестве сырья для химич. промышленности, значительная часть расходов по К. стала покрываться стоимостью этих продуктов. Поэтому рядом с производством металлургическ. кокса возникли химич. з-ды для переработки побочных продуктов К. (смотрите Коксобензольное производство). Процесс полукоксования, имеющий целью получение возможно большего количества жидких продуктов сухой перегонки угля, предназначенных для замены нефтяных продуктов, дает в качестве твердого остатка продукт неполного К.—так называемым полукокс, применяемый для фабрикации пылевидного топлива или идущий для домашн. потребления в качестве облагороженного малодымного топлива.

В наибольших размерах К. производится в настоящее время с целью получения металлургич. и литейного кокса. Это одна из крупных отраслей тяжелой промышленности в индустриальных странах. В США в 1928 г. было подвергнуто К. 81,2 млн. т угля, в Германии — 29,0 млн. т, в СССР к 1931 году должно коксоваться 10 млн. т. Фабрикация полукокса из бурого угля достигла в Германии 4,2 млн. т.

Процесс К. осуществляется обычно в горизонтальных камерных печах, емкостью от 6 до 20 тонн Уголь нагревается в них через стенки камер пламенем коксового или генераторного газа. Несколько камер соединяются в один общий блок, в к-ром нагревательные дымоходы расположены между стенками двух соседних камер. Для полной отгонки летучих продуктов и для образования прочно спекшейся массы кокса ί° внутри камер доли-сна доводиться до 850—1 150°. Эта операция требует нагрева печей в течение 12—30 ч., сообразно ширине камеры. В качестве горючего применяется либо коксовый газ, либо смесь коксового газа с доменным и генераторным, либо же один генераторный газ. Вначале коксовые печи строились т. о., что все выделяющиеся в коксовой камере газы и пары углеводородов выпускались в топочные дымоходы между стенками двух соседних камер. Эти системы печей (без улавливания побочных продуктов К.) сменились в конце прошлого века печами более совершенной конструкции, с отводом газа из камер в общий газопровод; это позволило наладить освобождение газа от смолы и аммиачной воды, а впоследствии и от легких ароматич. углеводородов, путем охлаждения и промывки различными поглотителями. Для обогрева печей служит газ, уже лишенный ценных примесей. Так как темп-pa, поддерживаемая в камере К., превышает 850°, то топочные газы уносят много тепла в дымовые трубы. Чтобы уменьшить расход горючего, коксовые печи снабжают регенераторами для подогрева воздуха за счет жара отходящих топочных газов. Регенеративные коксовые печи позволяют уменьшать общий расход газа. Из всего количества газа, выделяющегося при коксовании 1 тонна угля (в среднем около 300 м3 на 1 тонн), в регенеративн. печах расходуется ок. 150 м3. Получающийся при К. коксовый газ, в зависимости от его химического состава, имеет теплотворную способность около 3 500—4 000 Cal и может после надлежащей очистки заменять в.городах светильный газ. Так, в Германии в последнее время возникли установки для передачи коксового газа по трубопроводам в городские поселения, что повлекло за собой необходимость создания специальной аппаратуры для дальнего газоснабжения.

В современных коксовых печах процесс К. выполняется периодически. Это обстоятельство заставляет соединять несколько печей в одну общую батарею, чтобы получать постоянный приток газа приблизительно одинакового состава; последнее существенно необходимо для равномерного отопления этих печей. Загрузка камер углем производится сверху, через три или четыре отверстия в верхнем своде каждой камеры. К загрузочным отверстиям уголь подвозится из центральной загрузочной башни электрическ. вагонетками, подающими сразу всю порцию угля, необходимого для одной камеры. Разгрузка камеры выполняется путем выталкивания спекшейся массы через боковые дверцы. Каждая камера снабжена парой дверец, расположенных на коротких противоположных сторонах ее. Коксовый «пирог» выгружается коксовыталкиватель-ной машиной, которая подвозится к каждой камере во время разгрузки и при помощи

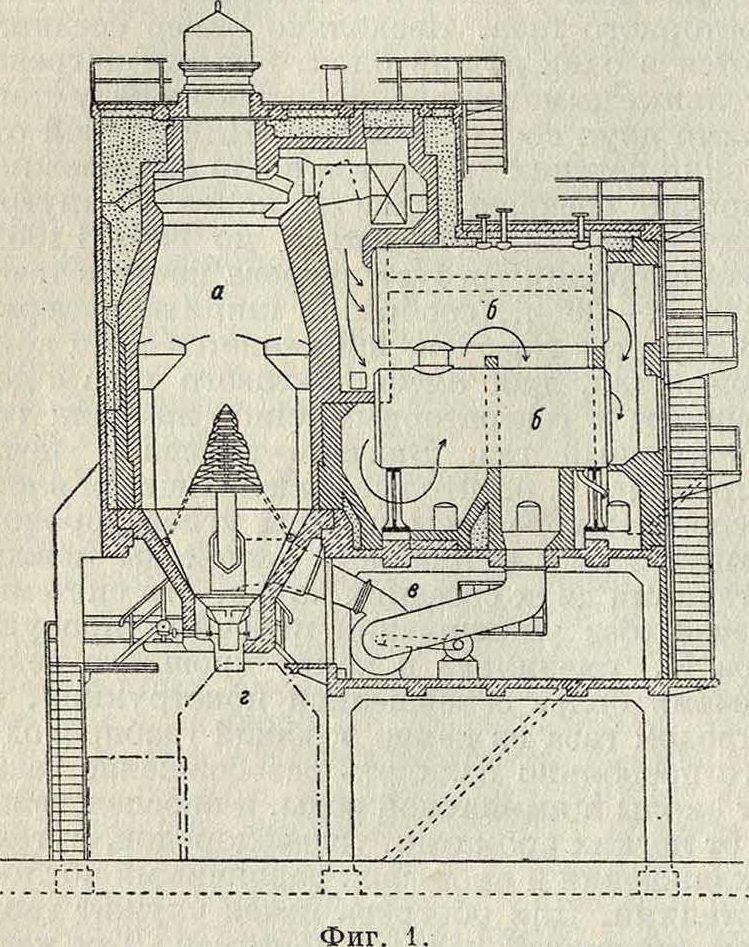

башмака, сидящего на длинном штоке, выталкивает весь пирог через противополож-ную дверцу на разгрузочную площадку или в металлич. вагон. При выталкивании коксовый пирог, весом от 5 до 15 т, рассыпается на большие призматич. куски, которые впоследствии отсортировывают от мелочи. Во время выгрузки раскаленный кокс загорается на воздухе, и потому его необходимо немедленно тушить, охлаждая водой или другим способом. В новейших печах раскаленный кокс принимается в вагоны, которые отвозят его либо в башню для мокрого тушения струями воды либо в установку для сухого тушения при помощи инертных газов, которые используются затем для обогревания паровых котлов. На фигуре 1 приведена установка системы Зульцера. для сухого тушения кокса. Кокс попадает в камеры а с циркуляцией топочных газов, пронизывающих груду кускового кокса и отводящих его тепло в дымоходы паровых котлов б; для достаточной циркуляции газов между котлами и коксовыми холодильниками установлены мощные вентиляторы в; охлажденный кокс выгружается через нижние люки холодильных камер г и направляется далее на сортировку для отсеивания мелочи (т. н. к о к с и к а) и пыли. Сухие коксотушители других систем основаны на передаче тепла раскаленного кокса через стенки камер непосредственно в испарители воды.

Установки для К. состоят обычно из нескольких батарей, рассчитанных на годич ную переработку от 300 000 до 1 000 000 тонн угля. Такие установки оборудованы смесителями для углей разных качеств, дробилками и одной или несколькими башнями для хранения подготовленной угольной смеси.

По способу их работы коксовые печи м. б. разделены на 2 основных типа: а) пламенные и б) смоляные печи. В пламенных печах К. происходит при полном сгорании выделяющихся газов, попадающих из камеры непосредственно в горелочные каналы, в которых газы сгорают, смешавшись предварительно с воздухом. Этот тип печей теперь применяется лишь в редких случаях, главы, образ, для временной работы. Смоляные печи (с улавливанием побочных продуктов) работают с отсасыванием из камеры получающихся при К. газов; последние, по выделении из них ценных составных частей (смотрите Коксобензолъиое производство), отводятся под печи для отопления. По характеру отопления различают следующие группы коксовых печей.

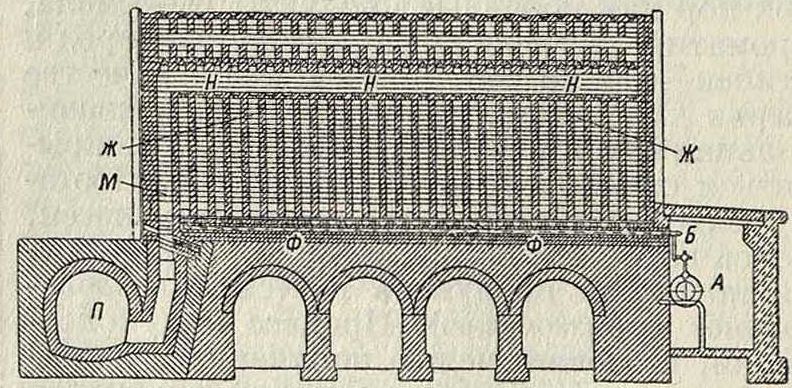

I. Печи без регенераторов. Теплота отходящих газов используется в них обычно для обогрева паровых котлов, причем получается в среднем 1 тонна пара (от 6 до 7 atm) на 1 тонна коксуемого угля. Применение печей без регенераторов весьма ограничено и основывается на экономия. соображениях (сокращение единовременных затрат на сооружение печей или отсутствие потребности в газе как в топливе). Из современных конструкций печей без регенераторов наиболее употребительны системы Копперса, Кол-лена и Отто. Печь Копперса изображена на фигуре 2. «Обратный» газ, то есть газ, прошедший через химич. з-д и возвращаемый для обогрева печей, распределяется из коллектора А отдельными трубопроводами Б по горел очным каналам печи Ф. Туда же подводится воздух из канала, находящегося под камерой. Отходящие горячие газы поднимаются по вертикальным горелочным каналом Ж в горизонтальный канал h, из которого они выводятся но находящемуся в обогревательном пространстве дымоходу М со стороны коксовыталкивателя в дымовой коллектор П, а последним отводятся под паровые котлы. Темп-pa отходящих газов

Фигура 2.

~ 1 000°. Конструкция печи позволяет регулировать приток газа и воздуха. Приток газа регулируется краном на отводной трубе от коллектора и переменой мундштуков с большим или меньшим отверстием для прохода газа; смена мундштуков производится специальной штангой через гляделочные отверстия, находящиеся вверху печей. Впуск воздуха регулируется регистром, находя-

щимся на входном отверстии; каждый горе-лочный вертикальный канал имеет регистровый камень, которым уменьшается или увеличивается выходное отверстие из горелоч-ных каналов в горизонтальный канал; перемещение регистровых камней производится штангой через гляделочные отверстия. В печах К о л л е н а воздух попадает в горелочные каналы по протокам, берущим начало из фундаментальных сводов печи, что сделано с целью подвести воздух уже несколько подогретым. Печи Отто строятся на массивном железобетонном помосте, под которым устанавливается помещение для обслуживания печи. В этом помещении находятся трубы, которые распределяют газ по горелочным каналам печи, что дает возможность точно регулировать приток газа в каждой отдельной горелке. Воздух поступает в горелоч-

почти не применяется из-за ряда неудобств (невозможность регулирования воздуха, недоступность для ремонта и прочие); 2) отдельные регенераторы для каждой печной камеры; 3) отдельные регенераторы для каждой горелки обогревательного пространства камеры. Два последних типа регенераторов имеют преимущество перед первым как в отношении производительности, так и регулирования. В новейшей конструкции ре

Фигура з. ные каналы частью по наконечнику газопровода вместе с газом, так что газ, прежде чем попасть в горелочное пространство, уже бывает смешан с воздухом; кроме того в горелочные каналы вводится по специальным каналам «вторичный» воздух, необходимый для полного сгорания газа.

II. Печи с регенераторами. Эти печи отапливаются коксовым газом; тепло отходящих газов используется для обогрева насадки регенераторов, от которой нагревается до 950—1 000° воздух, проходящий сквозь регенератор до поступления в горелки. На отопление печей расходуется 45—55% общего количества газа, получаемого при К.: остальное его количество («избыточный газ») м. б. использовано для любых обогревательных потребностей (металлургии. печей, коммунальных нужд и прочие). Регенераторы рас-пола1ают под камерами коксовых печей по одному из следующих трех способов: 1) вдоль всей батареи коксовых печей проходят два регенератора, общие для всех печей; каждый из регенераторов работает попеременно, то нагреваясь, то остывая; этот способ расположения регенераторов в настоящее время генеративной коксовой печи сист. Копперса воздух, потребный для горения, поступает в регенератор по патрубку из общего канала, расположенного вдоль батареи печей, по к-рому проходят поочередно то воздух, то дымовые газы. Поднявшись вверх по регенератору и нагревшись в нем, воздух подводится к отдельным горелкам, числом до 32. В то время как на горелках 1—16 происходит горение, с горелок 17—32 спускаются в регенератор горячие отходящие газы. Каждые 20—30 мин. направление газов в печи меняется при помощи лебедки, от которой по обе стороны печей проходят стальные тросы; к последним прикреплены штанги от кранов и клапанов. Приток газа в горелочные каналы регулируется сменой мундштука с соответствующим отверстием, приток воздуха в обогревательное пространство печи—при помощи дроссельного клапана. Регулирование, горения производится через верхние смотровые отверстия при помощи регистровых камней, лежащих над выходными отверстиями, из горел очных каналов в общий горизонтальный канал. Тяга дымовой трубы регулируется тем же дрос-

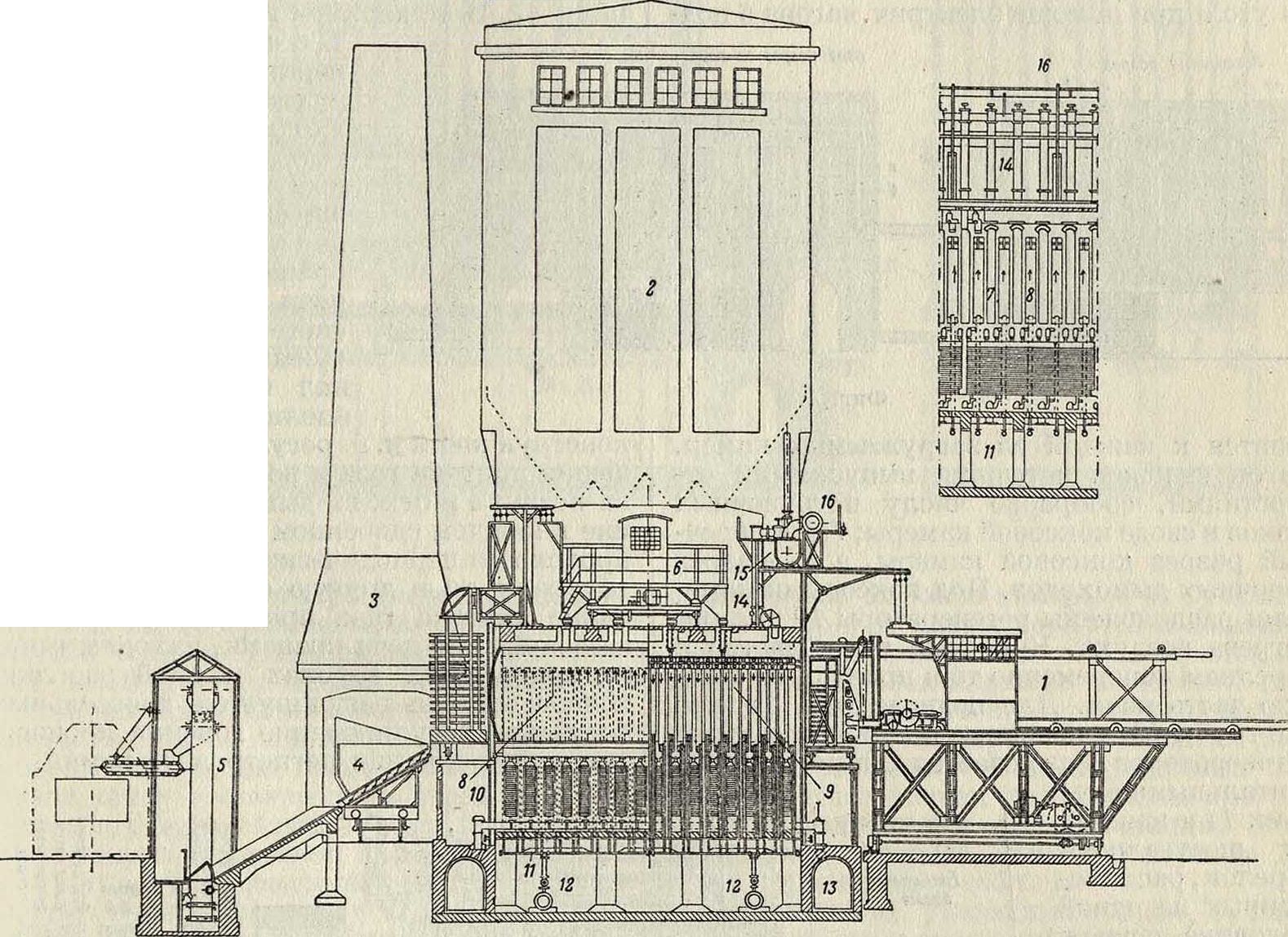

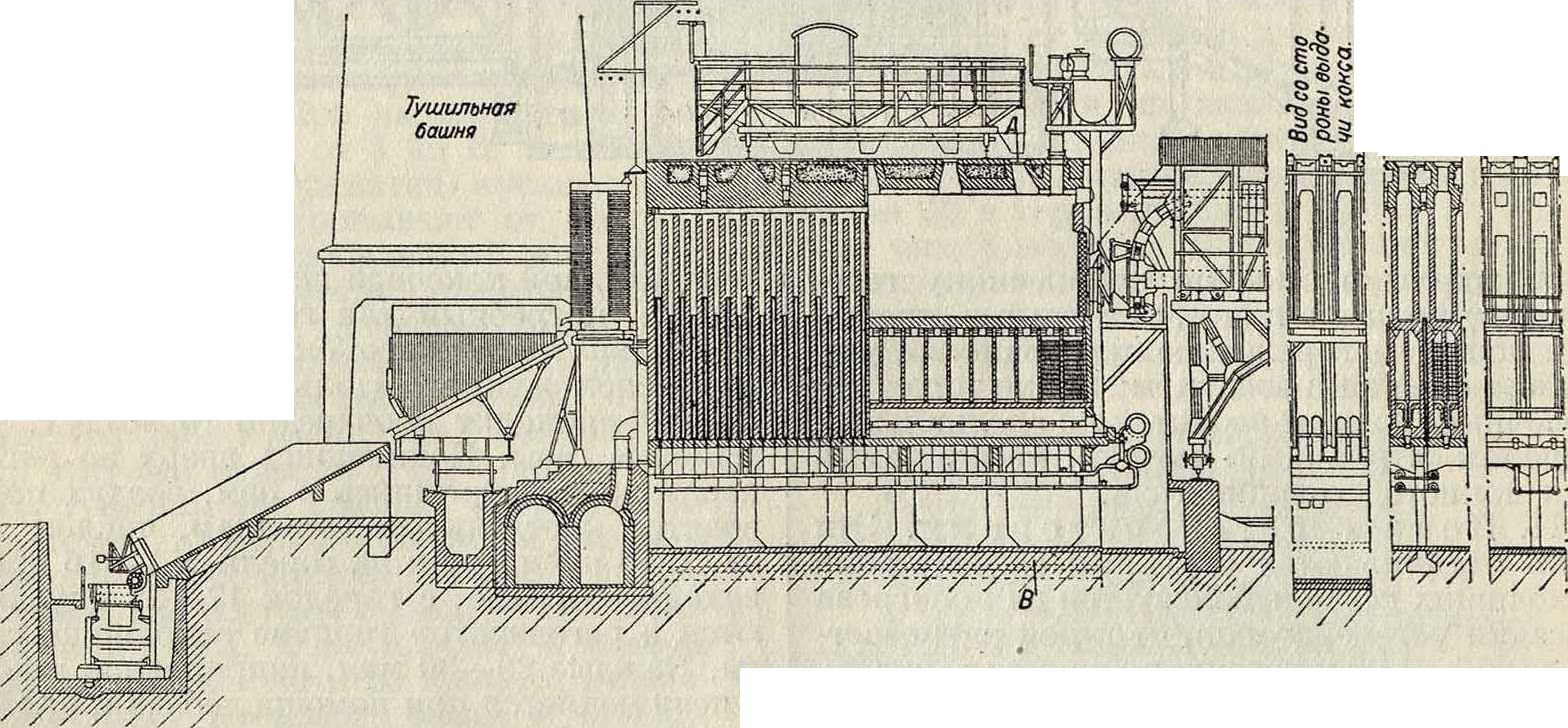

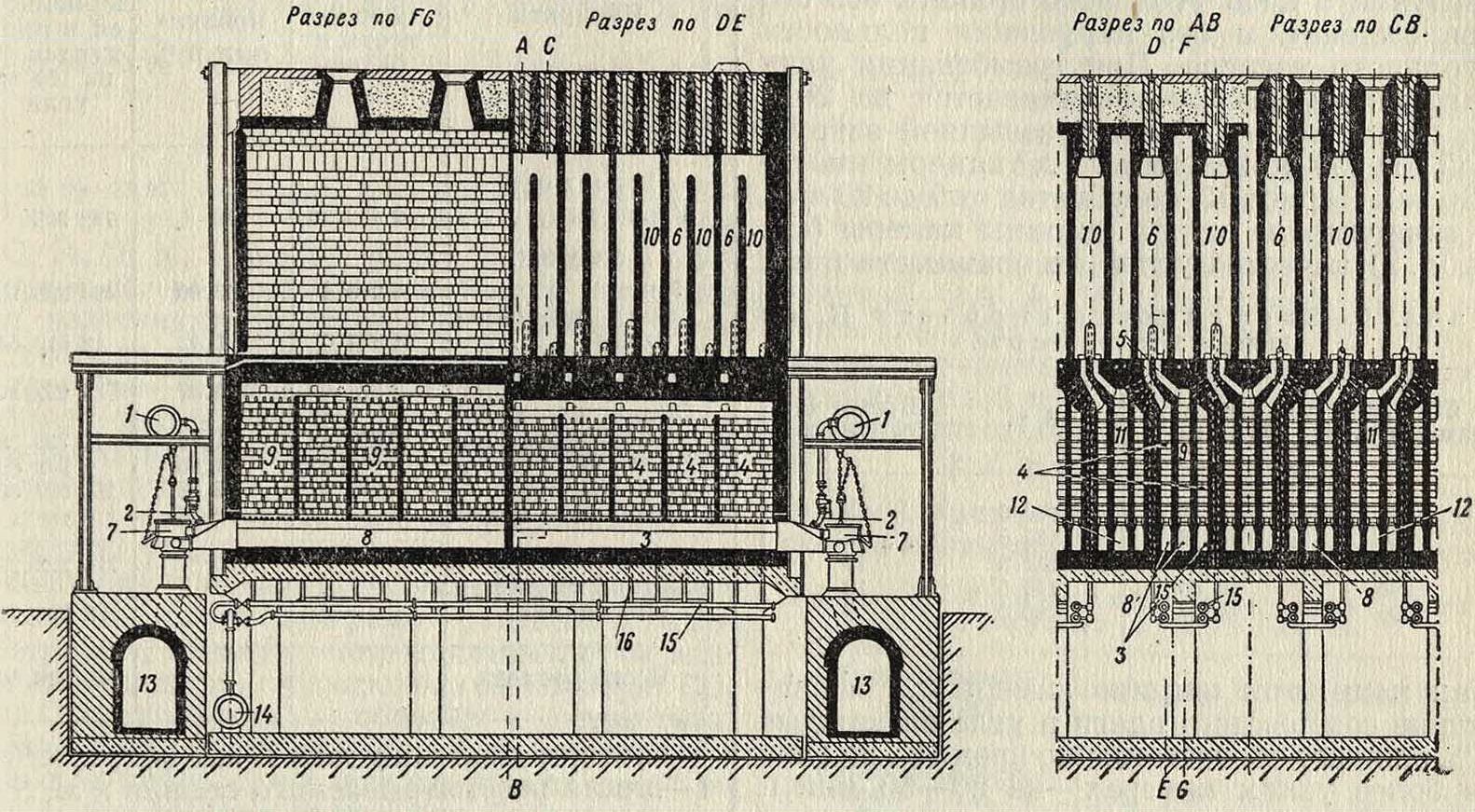

сельным клапаном, к-рый в соответствующие периоды служит для регулировки притока воздуха. На фигуре 3 дана схема устройства регенеративной коксовой батареи системы Гинзельмана (в поперечном разрезе), где 1—коксовыталкивательная машина, 4— вагон для приема раскаленного кокса, который отвозится к тушильной башне 3 и к погрузочному устройству 5. Над коксовой батареей возвышается башня 2 для хранения подготовленной угольной смеси;из этой башни уголь при помощи электрич. вагона б под-

Поперечный разрез по АВ. по СО

Проб разрез по горелочным каналам, С

Фигура 4.

возится к каждой из загружаемых камер. Вагон снабжен четырьмя выпускными отверстиями, сообразно числу погрузочных люков в своде коксовой камеры; 7—поперечный разрез коксовой камеры, а 8—разрез топочных дымоходов. Под коксовыми камерами расположены регенераторы 10 для подогрева воздуха. Коксовый газ подается к горелкам попеременно то в правую, то в левую часть печи. Для подвода газа служат две трубы 12, уложенные в коридорах ниже регенераторов. Газ подается длинными горизонтальными трубами 11 к каждой из шестнадцати горелок, расположенных на одной половине печи в нижней части вертикальных топочных каналов 8.

Продукты горения, поднявшись по каналам 8, опу-

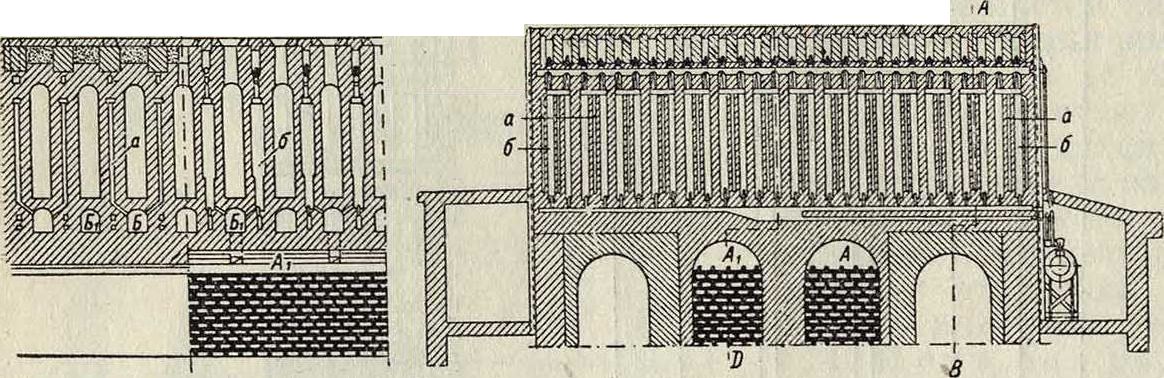

коксового пирога, еще краном для подъема тяжелых дверец печи, а также штангой для разравнивания угля после загрузки коксовой камеры. В сист. печей Коллена (фигура 4) газ периодически (через 20 — 30 минут) поступает для горения во все горелки то верхней части печи, то нижней. Когда горение происходит снизу, то продукты горения, поднявшись до верха печи, уходят в регенератор А по каналу а, находящемуся между двумя соседними горелками б, и каналу Б. При верхнем горении по каналам Б и а поступает из регенератора А горячий воздух, а продукты горения уходят во второй регенератор Аг через воздушные каналы Е1, находящиеся внизу горелочных каналов б. На фигуре 5 изо бражен разрез коксовой печи системы Отто. Эта система удобна тем, что каждый горелочный канал представляет собой вполне самостоятельную конструкцию и м. б. регулирован как в отношении притока газа и воздуха, так и нагрева воздуха и отхода дымовых газов. Горение в каждом сдвоенном горелочном канале происходит периодически (через 20—30мин.) то в одну, то в другую сторону. Регулирование притока газа производится из подвальной части печи кранами, находящимися на подводящих трубках каждой горелки; подвод воздуха регулируется дроссельным клапаном; регулирование горения производится при помощи регистрового камня.

iis

S ! 11 Разрез ^ § I ε ПоАВ

Фигура 5.

скаются затем по дымовым каналам 9, расположенным в противоположной половине печи, и проходят далее в регенераторы 10, а затем в боров 13, отводящий газы в дымовую трубу. Через каждые 20—30 мин. перестановкой заслонок изменяют направление движения воздуха и газа на противоположное. Газообразные продукты перегонки направляют из коксовой камеры через вертикальный стояк 14 в гидравлику 15 и общий газопровод 16. Коксовыталкиватель снабжают, кроме башмака для выдавливания

Сдвоенные (т.н. компаунд) печи— с двумя регенераторами, для смешанного отопления коксовым и доменным или генераторным газами или смесыо этих газов. Печи имеют регенераторы для одновременного подогрева воздуха и доменного или генераторного газа (бедные газы). Конструкция сдвоенных коксовых печей сист. Копперса отличается от конструкции обыкновенной регенеративной печи Копперса делением регенератора на две равные части, причем каждый обогревательный простенок камеры обслуживается половинкой одного из двух соседних регенераторов. В одном регенераторе подогревается бедный газ, поступающий ,в два соседние обогревательные про-

струкциях коксовых печей верхний обогрев применяется редко, т. к. он не соответствует направлению процессов К., которые при нормальных условиях должны распространять-

Фигура 6.

странства; из второго регенератора поступает в те же обогревательные пространства горячий воздух. Если рассматривать обогрев печей для какого-нибудь момента, то со стороны коксовыталкивателя все регенераторы находятся под нагревом и через них проходят отходящие газы, а со стороны выгрузки кокса—регенераторы через один заняты обогревом воздуха и газа; после изменения направления газов картина получается обратная. Регенераторы делятся пополам с целью возможности регулировать приток воздуха и газа в каждый отдельный обогревательный простенок. Коксовая печь компаунд сист. Отто изображена на фигуре 6. Бедный газ подводится к печам по трубе 1 и распределяется по горелкам отводами 2. Из канала 3 бедный газ распределяется по регенераторам 4 и, проходя канал 5, попадает в горелочный канал 6, в к-ром газ смешивается с воздухом, входящим через клапан 7 в канал 8 и в регенераторы 9. Продукты горения выходят по каналам 10, проходят через регенератор 11, канал 12 и уходят в боров 13. Богатый газ подводится к печам по трубе 14 я распределяется патрубками 15 и 16.

Все три означенные группы печей отапливаются газом, впускаемым либо в нижнюю часть горелки (печи с нижним отоплением), либо в верхнюю (с верхним отоплением), либо, при попеременном впуске газа, то в верхнюю, то в нижнюю. В современных кон-

ся не только от боков камеры к ее продольной оси, но и от низа к верху. В отношении расположения камер печи м. б. с вертикальными и с горизонтальными камерами. Последние наиболее распространены в коксовом производстве. Производственные размеры усовершенствованных коксовых печей, соответствующих требованиям простоты обслуживания и регулирования, равномерности обогрева, снижения периода К. и прочие, приведены в таблице 1.

Кроме систем, указанных в таблице 1, распространенными являются печи Коппе, Беккера, Kogag, Вильтута, Лекока и проч. В

горизонтальном направлении камеры печей суживаются: ширина камеры со стороны коксовыталкивателя делается на 40—60 миллиметров меньше, чем со стороны выдачи кокса. Применяемое понятие «ширина камеры» относится к ее поперечной оси. Средние размеры новейших конструкций коксовых печей следующие: длина камеры 10—13,5 м,

Таблица 1.—Размеры коксовых печей.

| Система печей | % летучих в угле | Размеры печи в | м | Период К. в часах | Температура | |||

| дли на | высо та | шир. в среднем сечении | суже ние,

мм |

в камере | в обогре-ват. каналах | |||

| Отто. | 23 | 10,00 | 4,20 | 0,345 | 50 | 15 | 1050—1100 | 1180—1200 |

| ». | 25 | 10,80 | 3 40 | 0 450 | 50 | 21 | — | — |

| ». | 24 | 12.67 | 3 80 | 0 450 | 60 | 18 | 1050—1100 | 1150—1200 |

| Копперс. | 23 | 11,30 | 3.70 | 0,400 | 60 | 15 | — | — |

| » | 24 | 10,00 | 2.80 | 0,530 | 60 | 24 | 1000 | 1100 |

| ». | 23 | 10,25 | 8,20 | 0 400 | 60 | 16 | 1100 | 1250 |

| Штилль. | 23 | 12,60 | 4,20 | 0.450 | 60 | 18 | 1100 | 1200 |

| ». | 26 | 13,20 | 6,00 | 0.455 | 50 | 20 | 1150 | 1200 |

| Коллен. | 26 | 10,00 | 2,10 | 0 480 | — | 20 | — | — |

| » | 28 | 10,50 | 2,70 | 0 5Г,0 | — | 30 | — | — |

| Гинзельман. | 25 | 10,50 | 2,55 | 0,430 | — | 24 | — | — |

17

Т. Э. т. X.

ширина 0,3—0,δ, высота 2,8—4,2 метров (максимум 6 м). При применении трамбования высота камеры снижается до 2,3 м, т. к. при большей высоте нарушается возможность загрузки в печь угольного брикета без его повреждения и без нарушения цельности угольного массива. При трамбовании угля загрузка в камеру увеличивается на 20% по сравнению с обычной засыпной загрузкой (от 850 до 950 килограмм на 1 м3 камеры вместо 630 килограмм). Период К. колеблется от 9 до 30 час. в зависимости от <°, ширины камеры (смотрите табл. 2), качества углей, их влажности и прочие.

Таблица 2.—3 а б и с и м о с т ь скорости К. от ширины камеры.

| Ширина камеры в миллиметров | Скорость К. в миллиметров/ч | В % | Время К. в часах |

| 500 | 10,40 | 100,0 | 24 |

| 450 | 10,75 | 104,0 | 21 |

| 400 | 11,70 | 112,5 | 17 |

| 350 | 14.60 | 140 5 | 12 |

| 300 | 16,66 | 160.0 | 9 |

Так например при ширине камеры 0,5 метров снижение содержания влаги в угле на каждые 2% снижает соответственно время К. на 1 час (в более узких камерах—на 20—50 мин.). Суточная производительность каждой печи зависит от периода К. Емкость камеры (загрузка), при различной ее ширине, но при постоянной длине (10 м) и высоте (3 л), выражается в т след, образом:

Размеры ка- Загрузка меры (в м3) угля (в тоннах)

30-3-0,50=15 11,25

10-8-0,45=13,5.. 10,125

10-3-0.40=12,0.. 9,00

10-3-0,35=10,5.. 7,88

10-3-0,30= 9,0.. 6,75

Для К. 1 000 тонн сухого угля в сутки требуется печей:

Число Ширина ка- Период К.

печей меры в миллиметров в часах

89 500 24

86 450 21

78 400 17

64 350 12

56 300 9

Расход тепла на 1 килограмм влажного угля колеблется от 500 до 650 Cal в зависимости от содержания влаги в угле и свойств последнего. Баланс тепла при К. (по В. Бертельсману) приведен в табл.3.

По Бертельсману потеря тепла при К. составляет 2—6%.

Расчетные формулы при предварительном проектировании коксовых печей применяются след.: 1) Закон Бернулли: увеличение скорости течения газов в любой точке соответствует уменьшению давления или увеличению депрессии в той же точке:

h += Const,

где h—статич. давление или депрессия в миллиметров вод. ст., V—скорость газов в м/ск в рассматриваемой точке. 2) Общий закон потери давления в канале любого сечения:

где с—коэф., величина которого зависит от формы сечения и скорости истечения газов,

Таблица 3.—Баланс тепла при К. угля.

| Продукты | Теплотворная способность в Cal/кг | Выход продукции в % | Количество тепла в Cal, содержащееся в продуктах К. из 100 килограмм угля |

| Приход: Уголь нам. | 7 423,26 | 100 | 742 326 |

| Расход: | |||

| Кокс.

Смола из баре- льета. Смола из коллектора. Смола из холодильника. Сырой бензол. Газ. Аммиачная вода |

7 019,4

8 887,0 8 831,0 8 538,4 8 942,8 11 111,0 |

69,00

1,42 0,87 1,26 1,00 17,02 9,36 |

484 338,60 12 619,54

7 682,97 10 758,38 8 942.80 189 887,00 |

| Потери тепла при коксовании. | — | 100 | 714 229,29 28 096,71 |

| Всего расхода. | — | - | 742 326,00 |

h—потеря давления газа в миллиметров вод. столба, Ϊ—длина рассматриваемого канала в м, S— площадь сечения в м р—периметр его в м, ό—скорость газов в м/ск, д—ускорение силы тяжести, w—плотность газа, t—температура газа. 3) Высота пламени газового потока, определяется по ф-ле:

тт _ P*-Sin,<S 273 + tn2д tj> — tn

где Η—высота пламени в м; ν—скорость газа в м/ск; δ—угол струи газа к горизонту; h—темп-pa пламени; tn—темп-pa среды, окружающей пламя. 4) Прочие ф-лы, применяемые при расчете печей, как то: для определения потери давления от сокращения или расширения сечения каналов, определения скоростного напора газа или воздуха при нагреве последних в регенераторах, для определения силытяги трубы и прочие, имеют вид:

где коэф-т К имеет различное значение.

5) Количество теплоты, проходящей с одной стороны обогревательной стенки камеры на другую, определяется по ф-ле:

Q=S · К г bili,

е где Q—количество передаваемой теплоты в Cal, S—величина поверхности (стены камеры) в м3, z—продолжительность теплопередачи в часах, t и ί,—соответственно темп-ры по обе стороны поверхности стены камеры, передающей тепло, е—толщина стены камеры в м, К—коэф. теплопередачи (для шамота—1,4, для силиката—1,85).

Характерные элементарные анализ ы коксующихся углей (месторож-дений Донецкого, Кузнецкого и Кизеловского) помещены в таблице 4.

Химические процессы при К. Улавливание и переработка летучих продуктов К. составляет задачу коксобензолъного производства (смотрите) и производится обычно на химич. заводах. Входящие в состав угля

Таблица 4,—А пали 8ы коксующихся углей СССР.

| н | S | N | О | Органич. масса |

Летучая часть угля (газ)

10,66—30,11 I 3,42—5,36 I 0,34—2,13 J 0,12—0,52 | 0,25-4,82 j 19,42—42,58 Нелетучая часть

53.18—77.07 j 0.60—1,13 j 0,80—1,92 I 1,12—1,85 I 0,19—1,54 I 57,42—80,58

C, Η, Ο, N, S, вода и зола в результате процесса К. распределяются между летучими и нелетучими продуктами. Большая часть углерода переходит в кокс, а остальное количество—в смолу, сырой бензол и газ. Водород частично переходит в кокс, частично в смолу и сырой бензол, и большая часть его переходит в газ. К концу К. содержание водорода в газе увеличивается, а метана и тяжелых углеводородов уменьшается; часть водорода с азотом образует аммиак. Кислород, соединяясь во время процессов К. с водородом, образует «пирогенетическую» влагу; соединяясь с углеродом, он образует С02и СО, входящие гл. образом в состав газа. Чем выше содержание О в угле, тем ниже выход кокса и тем больше расход тепла на К.; повышенное количество О способствует получению густой смолы и образованию графита в результате действия С02 на углеводороды. Азот (до 75%) остается гл. обр. в коксе, остальное количество—в аммиаке (10—16%), циане (1,8—4,1%) и как свободный N2 в газе. Сера большей частью остается в коксе; часть ее соединяется с водородом, образуя H2S, и с углеродом, давая CS2. Часть серы кокса, при гашении последнего водой, также переходит в H2S. Зола остается только в коксе, причем каждый 1% золы в угле дает 1,3—1,5% золы в коксе. Вода (пи-рогенетическая и механическая) при процессах К. играет большую роль: при содержании до 8—9% она способствует нормальному течению процессов; большее содержание влаги действует неблагоприятно на последние. В течение первых часов К. происходит испарение влаги из угля. У стен камеры К. угольной загрузки начинается раньше, чемпо продольной оси камеры. Образующиеся углеводороды и смолистые вещества, по мере образования коксовой корки, направляются в верхнюю часть камеры, проходят сквозь толщу угольной загрузки и, соприкасаясь с непрогретым углем, частично конденсируются. Угольная загрузка печи нагревается весьма медленно, в направлении от стен камеры к продольной оси последней. В некоторый момент К. находящийся в коксовой камере угольный массив делится на 7 слоев, концентрически расположенных по оси камеры, в следующем порядке (считая снаружи): 1) кокс, 2) полукокс, 3) затвердевающий уголь, 4) плавящийся уголь,

5) размягчающийся уголь, 6) сухой уголь,

7) сырой уголь. Слои 3-й, 4-й и 5-й образуют так называемую эластичную зону, из которой происходит наиболее сильное выделение газа. Состав газа меняется в течение процесса коксования (от начала коксования к его концу), как это видно из табл. 5.

Т р анс п ортирование материалов. Для передвижения угля и кокса по коксовой установке стремятся применять ленточные транспортеры с прорезиненной хлопчатобумажной лентой. Ширина ленты 500—1 000 миллиметров, предельная длина 300 м, предельное расстояние между осями поворотных барабанов транспортера—до 150 м, расстояние между роликами для верхней ленты—1,5 м, для нижней—2,5 метров Максимальный угол наклона для угля 25°, для кокса 16°; скорость движения ленты в горизонтальном направлении—до 2,3 м/ск, в наклонном—до 3,3м/ск. Производительность плоской ленты в т/ч: -F=(0,9 Ь — 0,05)2 · 200 vg, где b—ширина ленты в м, v—скорость движения ленты в м/ск, д—уд. вес угля. Расход

Таблица 5 .—И вменение состава газа в течение процесса К.

| Продолжительность К. | О

о |

СщИщ | 0г | со | сн, | Н, | N, |

| После начала К.: через 1 час. | 1,4 | 5,6 | 0,8 | 5 4 | 41,1 | 39.2 | 6.5 |

| » 6 час. | 2,2 | 5,0 | 0,8 | 4.9 | 36,1 | 44.8 | 6,2 |

| » 11 » | 1.4 | 3,4 | 0,7 | 4.3 | 34.1 | 47,9 | 8,2 |

| » 16 » | 1.0 | 1,4

0,8 |

0,2 | 4,4 | 29,8 | 62,6 | 8.4 |

| В конце К. | 0,8 | 0,0 | 5,4 | 4,5 | 76‘8 | 12,5 |

энергии зависит от длины ленты, высоты подъема и часовой производительности. Эле-ктрич.мотор ставится в том конце, куда происходит подача угля или кокса. Тесное смешение различных сортов угля, идущих на приготовление шихты, и окончательное измельчение ее производятся дезинтеграторами, производительность и размеры которых помещены в таблице 6.

Таблица 6,—Производительность и размеры дезинтеграторов для угля.

| Диаметр кузова в миллиметров | 750 | 1 000 | 1 200 | 1 400 | 1 500 |

| Число об/м. | 700 | 475 | 400 | 350 | 320 |

| Производ. в m/ч. | 4—6 | 6—10 | 10—15 | 15—20 | 17,5

—22,5 |

| Расход энергии в JP | 12—18 | 12—18 | 18—26 | 26—34 | 32—38 |

Загрузка и выгрузка печей. После измельчения на дезинтеграторах шихта ленточным транспортером подается на угольную башню—т у р м у. Емкость турмы обычно принимается равной 2-суточному запасу шихты, но по строительным и экономии. соображениям не делается более чем на 6 000 тонн угля. Угольная башня обычно устанавливается между батареями печей; только в случае применения трамбования она устанавливается сбоку батарей. Под угольн. башней на уровне верха печей устанавливаются автоматич. весы для взвешивания угля, идущего на К. Для загрузки уголь из турмы развозится по печам в вагонетках («загрузочный вагон»), состоящих из 4—5 ворон-

кообразнух железных резервуаров, по количеству загрузочных отверстий в камере. Вагонетки должны иметь хорошие рессоры, во избежание толчков, отражающихся на прочности кладки. Скорость передвижения вагонетки 100 ‘м/мин. Одна вагонетка обслужи-. вает 5—6 камер в час. В случае применения трамбования угля, загрузка последнего производится особой машиной, в которой уголь трамбуется, загружается в камеру через боковое отверстие и той же машиной готовый кокс выталкивается из камеры. Комбинированная трамбовочная и коксовыталкивательная машина может обслужить в час не свыше 3 печей. При обычной засыпной загрузке камеры выгрузка кокса из последней производится коксовыталкивателями, приводимыми в движение электромоторами, которых на коксовыталкивателе бывает до 6 шт. мощностью в 10—65 IP, преимущественно постоянного тока, дающего возможность более широкого регулирования скорости и быстрого изменения направления движения. Штанга коксовыталкивателя имеет до 15 ж длины и до 0,8 ж ширины. Скорость отдельных движений при выполнении различных функций: а) передвижения вдоль батарей— 90 м/мин, б) скорость выталкивания кокса—

2,5 м/мин, в) планирования—36м/мин, г) открывания и закрывания дверец—11 м/мин. Один коксовыталкиватель в час обслуживает 5—6 печей.

Гашение кокса производится либо водой (мокрое гашение) либо инертными газами (сухое гашение) с использованием тепла кокса для обогрева паровых котлов. Мокрое гашение кокса производится на ровной или наклонной площадке или в специальных гасильных вагонах. Размеры гасильного вагона: длина * 12 м, ширина 3,7 м, полная площадь дна 48 ж2, при уклоне последнего, равном 27°. Один вагон может обслужить в сутки 180—210 печей. Напор воды при тушении равен—2 atm, расход—1—1,2 м3 на 1 тонна кокса. С рампы кокс транспортером подается на сортировку, на которой делится на 3 сорта: крупный металлургич. кокс (величина кусков свыше 30 миллиметров), коксик (10—30 миллиметров) и мелочь (<10 миллиметров). Выход каждого сорта является характерным для данной шихты углей. Газ из камер отводится по трубам в газосборник, а из последнего по трубам отсасывается эксгаустерами на химич. завод для переработки побочных продуктов. Скорость газа в газопроводах 3—3,5 м/ск при 0° и 760 миллиметров давления.

* Лит.: Л о х а н с к и и И. И., Основы коксования и улавливания побочных продуктов, Л., 1928; Булгаков Г. И., Коксование и полукоксование с улавливанием и переработкой побочных продуктовв Германии, Харьков, 1927; Фокин Л. Ф., Синтез аммиака из коксового газа, Л., 1929; L i-t i n s k у L., Kokerei und Gaswerkofen, Halle a/S., 1927- S p i 1 k e r A., Kokerei und Teerprodukte der Steinkohie, 4 Aufl., Halle a/S., 1924; Winter H., Taschenbuch f. Gasanstalten, Kokereien, Schwelereien u Teerdestillationen, Halle a/S., 1929; Glund W., Handbuch d. Kokerei, 2 Aufl., B. 2, Halle a/S., 1928; Lecocq B., Les fours k coke, Bruxelles, 1922; Porter H. C., Coal Carbonisation, New York, 1924; Cooper G. S., By-product Coking, 2 ed., L., 1923; Whitehead S. E., Benzol, its Recovery, Rectification a. Use, L., 1920. Л. Фокин и И. Лоханский.