> Техника, страница 53 > Коленчатые валы

> Техника, страница 53 > Коленчатые валы

Коленчатые валы

Коленчатые валы представляют собой одну или более пар кривошипов, соединенных в одно целое при посредстве мо-тылевых шеек. Кривошип является частью кривошипно-шатунного механизма и представляет собой вал, соединенный с эксцентричной цапфой кривошипа (шатунная, или мотылевая шейка) посредством щеки или плеча. Расстояние между осью вала и осью шатунной шейки называют р а-д и у с о м кривошипа. Главной областью применения кривошипов и К. в являются поршневые двигатели и рабочие машины, причем для одно- и двуцилиндровых машин употребительны как кривошипы, так и коленчатые валы, для многоцилиндровых же машин, имеющих более двух перпендикулярных к оси вала плоскостей расположения цилиндров, приходится пользоваться почти исключительно К. в.

I. Кривошипы. В виду меньшей по сравнению с К. в жесткости кривошипы применяются гл. обр. в паровых машинах, больших газовых двигателях, воздуходувках и насосах с сравнительно малым числом об/мин. Конструктивно различают кривошипы цельные, у которых цапфа кривошипа изготовлена из одного куска с плечом (фигура 1, кривошип американского газового двигателя в 5 000 ЕР, вес всего вала— 85 000 килограмм), и составные, у которых цапфа изготовляется отдельно и соединяется с плечом кривошипа одним из указанных на фигуре 2 способов. Кривошипы, изготовленные из одного куска с валом, применяются очень редко; гл. обр. при малых радиусах кривошипа, например в прессах или дыропробивных машинах; в этом случае часто плечо отсутствует и кривошип состоит лишь из эксцентричной цапфы, выточенной на конце вала. Цельные насаженные на вал кривошипы применяются г. о. в тех случаях, когда малый радиус

| i!

§1 |

-r~ | |

| ϊί

1 | - - | у- МО —*] |

| : t ! ,w_j t | ||

| Ξ-ir | _ff | |

Фигура i.

кривошипа и большие диаметры цапф не позволяют прибегнуть к составной конструкции. Эта последняя является наиболее удобной и экономичной, т. к. дает возможность для каждой отдельной части выбрать наиболее подходящие форму и материал и дать ему соответственную термич.обработку. Наиболее ответственной _

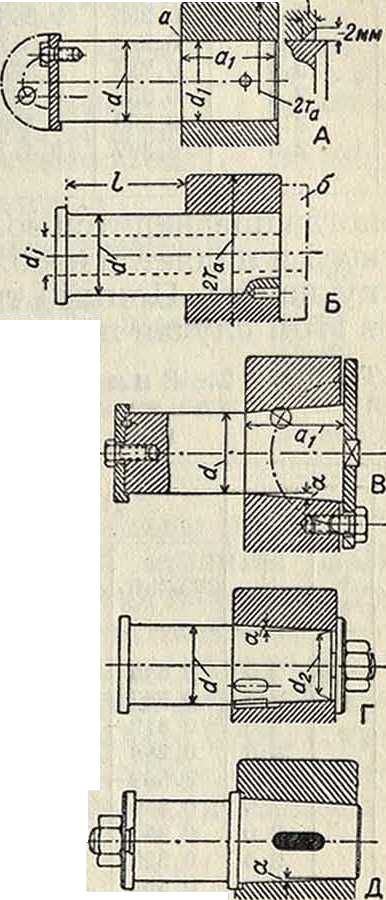

частью составного кривошипа является соединение мотыле-вой шейки а с плечом б (фигура 3). Одним из наиболее рациональных способов является запрессовывание или посадка в горячем виде. Две конструкции мотылевых шеек, соединенных этим способом, показаны на фигуре 2, А и 2, Б; для ограничения хода при запрессовывании применяют два способа:

1) делают небольшой уступ а (фигура 2, А), причем бывает достаточно 0,2—0,8 миллиметров, или 2) подгоняют длину цапфы так, чтобы ее задняя поверхность лежала в одной плоскости с поверхностью плеча, и по-. веряют правильность запрессовки линейкой б(фигура

2, Б). При этом весьма су- Фигура 2. щественным пунктом является назначение правильной величины натяга. Величина натяга <3 зависит от максимального допустимого напряжения kz на растяжение внутренней поверхности втулки и размеров втулки и цапфы, то есть от отношения наружного (2 Ra или 2га) и внутреннего (JD или dt) диаметров втулки и наружного (D или dj) и внутреннего (Пг или dt при высверленной цапфе) диаметров цапфы кривошипа или вала (фигура 2, Б). По данным аме-рик. практики эти величины для горячей посадки связаны между собой след, обр.:

<5 =

hz(A + B)

d,

(1)

где Е — модуль упругости материала цапфы, А—2 для чугунных втулок и А= 1 для стальных втулок, а В берется из табл; 1 и 2. Величину припуска при запрессовывании в холоднрм состоянии назначают обычно несколько больше, чем при посадке в горячем виде, δ изменяется от 0,001 d до 0,0025 d, причем относительные бблыпие значения берут для малых диаметров. По опытам, произведенным в США, сопротивление сдвигу горячей посадки при равных припусках в 3—3,5 раза больше, чем прессовой. Более трудной в смысле обработки и менее надежной является посадка цапфы на конус (фигура 2, В, Г, Д). Этот способ соединения оправдывается лишь в тех случаях,

4Н

Фигура 3.

Таблица 1 .—3 н а ч е н и я коэфициентов В для цельных цапф (для стальных и чугунных втулок).

| 2 ra : d | В | 2 га d | В | ||

| стальн. | чугун. | стальн. | чугун. | ||

| 1,5 | 0,227 | 0.234 | 2.8 | 0.410 | 0,432 |

| 1.6 | 0.255 | 0,263 | 3,0 | 0,421 | 0,444 |

| 1,8 | 0.299 | 0,311 | 3.2 | 0,43и | 0,455 |

| 2,0 | 0,333 | 0,348 | 3.4 | 0,438 | 0,463 |

| 2,2 | 0.359 | 0,377 | 3.6 | 0,444 | 0.471 |

| 2.4 | 0.380 | 0,399 | 3.8 | 0,450 | 0,477 |

| 2,6 | 0,397 | 0,417 | 4,0 | 0,455 | 0,482 |

когда предвидится возможность быстрого из-носа и является необходимым облегчить смену цапфы. Помимо трудности изготовления в этом случае почти невозможно правильно

Таблица 2.—3 начения коэфициентов В для стальных п чугунных втулок и пустотелых цапф.

| 43

е <м | 43

43 | В | чз в ь

<м | 43

43 | В | ||

| стальн. | чугун. | стальн. | чугун. | ||||

| 5 | 2,0 | 0,455 | 0,468 | 2.8 | 2,0 | 0,820 | 0,864 |

| 2,5 | 0,357 | 0.368 | 2.5 | 0,645 | 0,679 | ||

| 3,0 | 0,313 | 0,322 | 3,0 | 0,564 | 0,594 | ||

| 3,5 | 0.2S8 | 0,296 | 3.5 | 0,519 | 0,547 | ||

| 1,6 | 2,0 | 0,509 | 0,527 | 3,0 | 2,0 | 0,842 | 0,888 |

| 2,5 | 0,400 | 0,414 | 2,5 | 0,662 | 0,698 | ||

| 3,0 | 0,350 | 0,362 | 3,0 | 0,580 | 0,611 | ||

| 3,5 | 0.322 | 0,333 | 3.5 | 0.533 | 0,562 | ||

| 1.8 | 2,0 | 0,599 | 0.621 | 3.2 | 2,0 | 0.860 | 0.909 |

| 2,5 | 0.471 | 0,488 | 2,5 | 0,676 | 0,715 | ||

| 3,0 | 0,412 | 0,427 | 3,0 | 0,591 | 0,625 | ||

| 3,5 | 0.379 | 0.393 | 3,5 | 0,544 | 0.576 | ||

| 2,0 | 2,0 | 0,667 | 0.696 | 3.4 | 2,0 | 0,876 | 0,926 |

| 2,5 | 0,524 | 0,547 | 2.5 | 0,689 | 0,728 | ||

| 3.0 | 0.459 | 0,479 | 3,0 | 0,602 | 0.637 | ||

| 3.5 | 0,422 | 0,441 | 3.5 | 0,555 | 0,587 | ||

| 2,2 | 2.0 | 0,718 | 0,753 | 3.6 | 2.0 | 0.888 | 0,941 |

| 2,5 | 0,565 | 0,592 | 2.5 | 0.698 | 0,740 | ||

| 3.0 | 0,494 | 0.518 | 3,0 | 0.611 | 0.647 | ||

| 3.5 | 0,455 | 0.477 | 3.5 | 0.562 | 0,596 | ||

| 2,4 | 2,0 | 0,760 | 0.798 | 3,8 | 2.0 | 0.900 | 0,953 |

| 2,5 | 0,547 | 0,628 | 2,5 | 0,707 | 0,749 | ||

| 3,0 | 0,523 | 0,549 | 3,0 | 0,619 | 0,656 | ||

| 3,5 | 0,487 | 0,506 | 3.5 | 0,570 | 0,603 | ||

| 2,6 | 2,0 | 0.793 | 0.834 | 4.0 | 2.0 | 0.909 | 0,964 |

| 2.5 | 0.624 | 0,656 | 2,5 | 0.715 | 0.758 | ||

| 3,0 | 0.546 | 0,574 | 3.0 | 0,625 | 0,663 | ||

| 3.5 | 0.502 | 0,528 | 3,5 | 0,576 | 0,610 | ||

установить длину цапфы. Необходимый натяг обеспечивается затяжными болтами (фигура 2, В и Г) или клином (фигура 2, Д). Конусность

2tga=!^=l:104-l:50.

Для предупреждения вращения цапф применяют короткие (не длиннее Ve αι)> круглые (фигура 2, Б) или же плоские (фигура 2, Г) шпонки, цилиндрические или конич. штифты (фигура 2, А), квадратные головки (фигура 2, В) или клинья (фигура 2, Д).

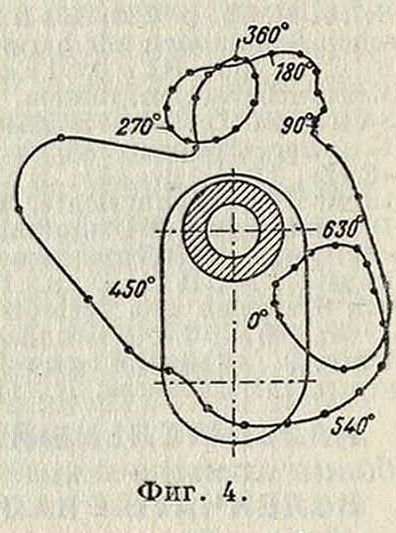

Расчет цапф кривошипа ведется обычно на прочность, на смазку и на нагревание. Основой служит диаграмма усилий на пальце кривошипа, которая обычно строится графически в виде полярной диаграммы. На палец кривошипа в каждый момент действуют следующие силы: 1) сила давления поршня, 2) сила инерции двигающихся прямолинейно масс, связанных с поршнем, и

3) центробежная сила массы свободной части цапфы и части массы шатуна, принимающей участие во вращательном движении (смотрите Динамика поршневых двигателей). Первое и второе усилия действуют по направлению оси шатуна, третье же направлено всегда по радиусу кривошипа от центра вала. Складывая геометрически все три усилия для каждого положения пальца кривошипа и соединяя концы полученных векторов кривой, получим наглядную картину изменения усилий, действующих на цапфу кривошипа (фигура 4—диаграмма усилий на цапфу кривошипа для мотора «Либерти», типа 12А,

400 РР, с двумя рядами цилиндров ,0· 127 миллиметров, расположенных под углом 45°, ход поршняравен178лш, п=1 750 об/мин.).

В Медленно)вращаю-щихся машинах обыкновенно пренебрегают "н;еитробежно силой и в основу расчетов кладут кривую усилий шатуна. На прочность цапфу рассчитывают как балку, заделанную одним концом и нагруженную равномерно распределенной нагрузкой Р на длине I; при этом

d^VlS’ (2>

где kb—допускаемое напряжение на изгиб (7с6= 600-Р-800 килограмм/смг для малоуглеродистой стали). Для того чтобы масло не выжималось под действием максимальной нагрузки, необходимо, чтобы давление на единицу поверхности проекции цапфы на плоскость, перпендикулярную к направлению действия силы, не превосходило известных величин, зависящих от рода машины; то есть

й1> 4’ <з>

где кр— допустимое давление на единицу площади проекции цапфы; величины кр приведены в таблице 3.

Таблица З.-Допу стимне давления кр,

отнесеппые к площади проекции цапфы (в кг/см2).

Род цапф и машин кр

Цапфы кривошипа:

Паровых машин, по баббиту.

Подъемных » » ».

Двиг. внутр. сгорания, по баббиту.

Паровых судовых машин.

» » » на миноносцах

Локомотивов при расчете на фактич. давление ..

Локомотивов при расчете на полное котельное давление..

Прессов и дыропробивных: машин, сталь по бронзе..

Коренные цапфы:

Паровых машин, по баббиту.

Подъемных » » ».

Двигателей внутр. сгорания.

Судовых двигателей на быстроходных пароходах. ..

Судовых двигателей на линейных судах

Судовых двигателей на миноносцах.

60—70

90—170

100—120

40—50

60—70

115—140

ДО 175

ДО 200

35—25 20—28 ДО 30

16—20

38—25

28—38

Из сопоставления формул (2) и (3) имеем:

l^V%- (4)

Этаформула применима исключительно лишь для цапф концевых кривошипов, принимая, что для расчета на прочность и на смазку берут одинаковые величины действующих усилий. Отсюда видно, что, чем меньше принимают относительную нагрузку при расчете на смазку, тем длиннее получается цапфа. Для расчета цапф на нагревание исходят из средней мощности, поглощаемой трением цапфы. Полагая среднюю нагрузку цапфы на единицу поверхности проекции

Рт=РЦ кг/см имеем удельную работу трения на 1 см2 поверхности цапфы:

где V—окружная скорость поверхности цапфы, μ—коэф. трения, v=”0~, то есть ат=Шо Р d п кгм/см-ск. (5)

Рт определяют для быстроходных машин из диаграммы действительных усилий на цапфу кривошипа, беря среднюю по времени из скаляров этих усилий. Для медленно вращающихся машин довольствуются обычно средним давлением, определяемым из

Таблица 4.—Максимальные допустимые значения коэ ф-т а х для различных машин (в кгм/см^ск).

| Род цапф и машин | κ |

| Цапфы кривошипа: | |

| Паровых машин, насосов и компрессоров | 25—35 |

| Коленчатых валов тех же машин, по | |

| баббиту | ДО 50 |

| Коленчатых валов пароходных машин. | 50—70 |

| Коленчатых валов паровозов. | 80—1(0 |

| Наружных кривошипов паровозов. | ДО 130 |

| Коленчатых валов легких моторов внутр. | |

| сгорания при учете всех действ, сил. | ДО 300 |

| Коренные цапфы: | |

| Нормальных паровых машин, насосов и | |

| компрессоров.. | 15—20 |

| Двигателей внутр. сгорания, по бронзе | ДО 25 |

| » » » » баббиту | ДО 30 |

| Судовых машин.. | 30—40 |

| Легких моторов внутр. сгорания при | |

| учете всех действ, сил и смазке под | |

| давлением .. | до 600 |

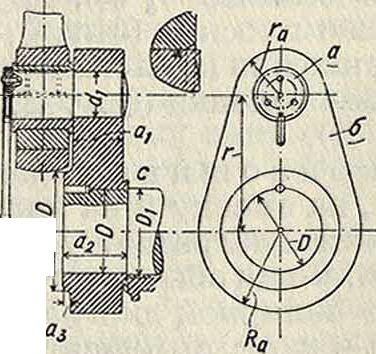

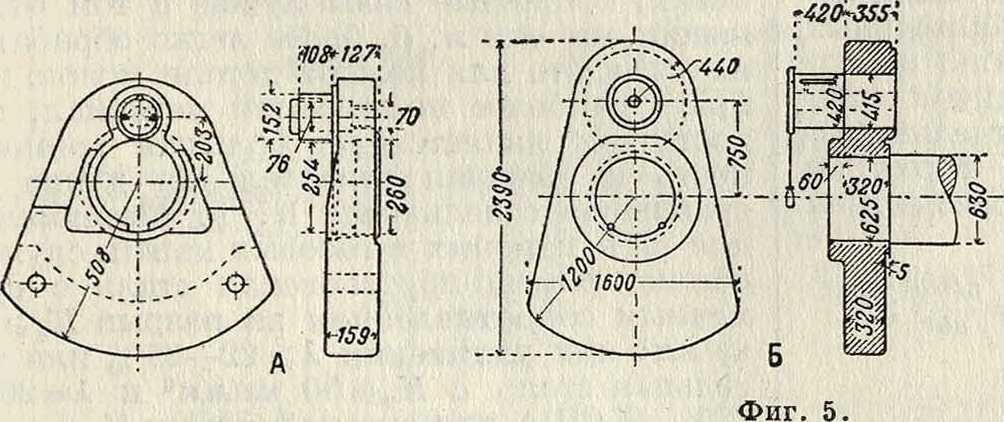

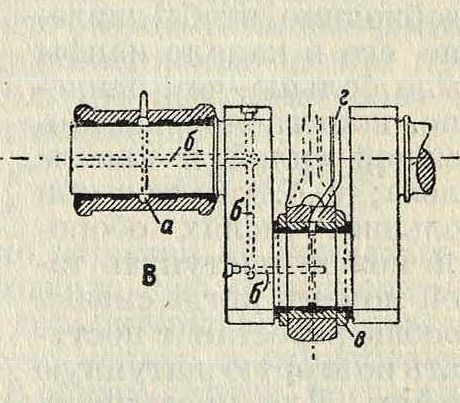

струкции кривошипов приведены на фигуре 3 и 5 (А—кривошип паровой машины Ball Engine Со., Erie, USA, с плечом из стального литья и составной мотылевой шейкой; Б— аналогичная конструкция герм, завода Ehr-hardt ц. Sehmer; В—кривошип паровой машины Vilter Mfg Со., Milwaukee, USA, с чугунным диском). Приблизительные, применяемые обыкновенно на практике при нормаль-

| —j | ||

| е | ||

диаграммы давление—время, беря лишь абсолютные зхгачения давлений (то есть опять-таки не учитывая направления действия силы). Приближенно Рт м. б. определено из мощности машины и средней скорости стпоршня по ф-ле:

где N—мощность в IP, а ρ—коэф-т, равный для паровых машин с высокой степенью сжатия 1,15, с низкой—1,08; для двигателей внутреннего сгорания д —1,5—1,7. Считая, что работа, отводимая одним см2 поверхности цапфы, и коэф-т трения μ постоянны для данного рода машин, получаем:

-~ - Const=рт V=κ ; (7)

величины κ, допустимые на практике для неохлаждаемых специально подшипников, приведены в таблице 4.

Расчет плеча кривошипа на прочность обычно не делается, т. к. форма его определяется конструктивными соображениями и условиями прочности втулок при запрессовывании цапфы кривошипа и коренного вала. Некоторые современные кон ных конструкциях кривошипов, соотношения между размерами отдельных частей его, приведены ниже (фигура 3).

Ώ=Di — (0,8 ~ 2,0) миллиметров; Ra=0,9 -(-1,01);

α3=0,7 -У 0,9 D ; ^=^-(0,54-1,5) миллиметров ;

= 0,9 -р-1,0 ; %=1,0-Ρ 1,2.

Величина выступа as выбирается так. образ., чтобы шатун проходил мимо него с просветом от 5 до 10 миллиметров. Если кривошип лежит у самого коренного подшипника (что очень желательно), то можно использовать его заднюю поверхность для устройства брыз-гального кольца (с) для смазки.

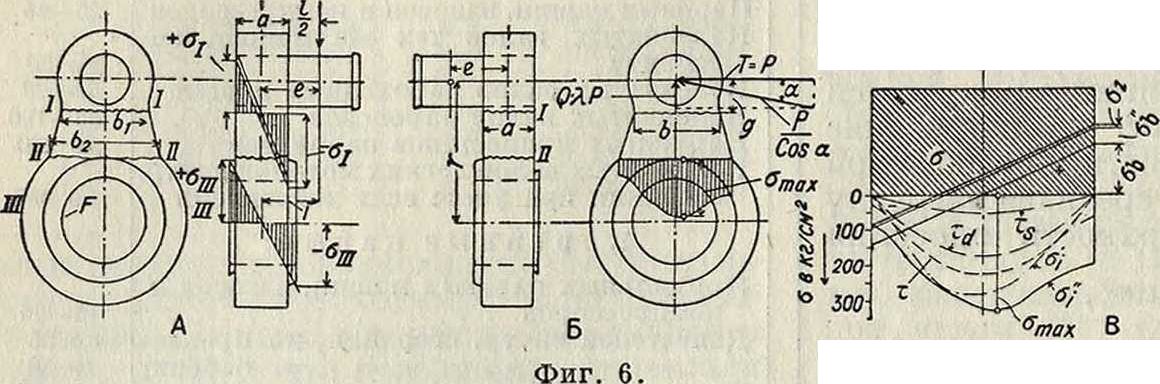

Проверку напряжений цапф и плеча кривошипа делают обычно при двух положениях последнего: 1) в мертвой точке при полном давлении на поршень и 2) под углом в 90° к линии мертвых точек. В первом случае (фигура 6, А) исследуют обычно напряжения в двух сечениях: непосредственно под утолщением, служащим втулкой для цапфы кривошипа—I и в среднем сечении втулки вала III. В обоих сечениях результирующее напряжение а является суммой напряжений, вызываемых изгибающим моментом, равным

Ре или Pi, и напряжения сжатия, вызванного в соответственных сечениях силой Р.

6 Ре, р а — ±

abi

+

abi

Pi Р

(ГHI=± -μΓ + -р ’

где F и W—площадь и момент сопротивления сечения III. Напряжения в сечении II

р

заведомо меньше, чем в I, и поэтому не проверяются. При проверке плеча кривошипа в момент его положения под углом 90° к линии мертвых точек (фигура 6, Б) разлагаем си-

р лу давления шатуна — на две силы: одну

Q, направленную радиально по оси плеча, и Т—под углом 90° к последней; при этом сила Т равна Р (давлению на поршень) + силы инерции движущихся прямолинейно-возвратно масс, a Q=IP, где Я—отношение радиуса кривошипа к длине шатуна. Проверяют обычно два сечения I и II. В обоих результирующее напряжение является суммой изгибающих, скручивающих и нормальных усилий. Сложение наиболее удобно производить графически (фигура 6, В), причем величины максимальных значений отдельн. напряжений находим по обычным формулам для кручения (гл), изгиба (аь), срезывания (rs), и растяжения (<rs):

| _ 9 Р е. | _ 3 | р | вР-д |

| τά 2 а2Ь ’ 8 | ab ’ ~ | аЬ2 | |

| „ λρ. | 6λΡ - е | ||

| <J,=-

г аь ’ |

°ь | ~~ а2Ь |

Складывая алгебраически отдельные нормальные (<х) и касательные (г) напряжения в наружном ребре сечения, получим две кривых σ и т; складывая в каждой точке соответственные значения нормального и касательного напряжения по формуле:

σί =| а + - /σ2 + 4(а0т)2

получим две кривых приведенных напряжений а- и σΙ; максимальное значение одной из них и будет представлять собой максимальное значение напряжения в данном сечении.

Важным вопросом для бесперебойной работы является смазка цапфы кривошипа. В настоящее время почти исключительно применяют центробежную смазку, изображенную на фигуре 3. Смазочное устройство состоит из приемного сосуда, открытого с одной стороны и помещающегося на продолжении оси главного вала; от маслоприемника отходит трубка к цапфе кривошипа, сообщающаяся с просверленными в последней ходами для масла. Масло поступает в маслоприемник по трубке из обыкновенной капельной масленки, установленной на специальной колонке или на поручнях, окружающих движущи еся части машины; попавшее в маслоприемник масло отбрасывается центробежн. силой по трубке и поступает в зазор между вкладышем шатуна и пальцем кривошипа. При проектировании смазки необходимо обратить особое внимание на то, чтобы нигде не могло образоваться масляных мешков и масло гналось центробежной силой непосредственно к месту его выхода. В противном случае при пуске машины в ход сначала должны будут наполниться маслом мешки, а цапфа будет работать тем временем всухую. Для улавливания масла, выступающего из коренного подшипника, устраивают разбрыз-гивательные кольца и особые маслоуловители; в виду невозможности устройства маслоуловителей у цапфы кривошипа приходится окружать кривошип сплошным футляром, удерживающим разбрызгиваемое масло.

2. Расчет и конструкция К. в К. в делают двух разных типов—составные и цельные; первый род К. в употребляется главн. обр. в крупных, медленно вращающихся двигателях—судовых паровых машинах и дизелях, второй—в более легких и быстроходных автомобильных и авиационных двигателях. Составные валы лучше в том отношении, что они м. б. более легко обрабатываемы и что для каждой детали можно выбрать наиболее подходящий материал; недостатком является их бблыная громоздкость и большая строительная длина по сравнению с цельными К. в Материалом для К. в паровых и газовых машин служит обычно сименс-мартеновская сталь с временным сопротивлением на разрыв Кг^Аb кг/мм2 при удлинении Я > 224-25 % или тигельная сталь с Κζϊϊ 50 килограмм /мм2 и Я=20 4-22%. В США для автомобильных К. в часто употребляют сталь химического состава: 0,45% С, 0,70% Мп, ^ 0,18% Si, 0,04% Р и si 0,04% S, обладающую после термическ. обработки следующими механическими свойствами: Кг > 77,5 килограмм/мм2, предел пропорциональности Ке^ 53 килограмма/мм2, Я >20%, поперечное сужение и—50%, твердость по Бринё-лю НВг=2254-245. Термическая обработка состоит в следующем: готовые поковки нагревают до 820° и охлаждают в масле, затем их нагревают до 790° и оставляют медленно охладиться в печи, после чего нагревают до 790° и охлаждают в масле и наконец отпускают при <°^540°. Для более высоко напряженных валов употребляют хромоникелевую сталь след, химического состава:. 0,35^-0,45% С, 0,504-0,80% Мп, ^ 0,04% Р, =S 0,045% S, 1,004-1,50% Ni, 0,454-0,75% Cr. обладающую после термической обработки следующими механическими свойствами: Яг>98 килограмм/мм2, Ке^81 килограмм/мм2, Я> 18%, и ег =53%, ЯВг=2804-300. Термическ. обработка состоит в отжиге при 8904-860° с последующим охлаждением на воздухе, затем следуют закалка с t°—8054-835° в масле и отпуск до 510°. В нек-рых особо дорогих маши-

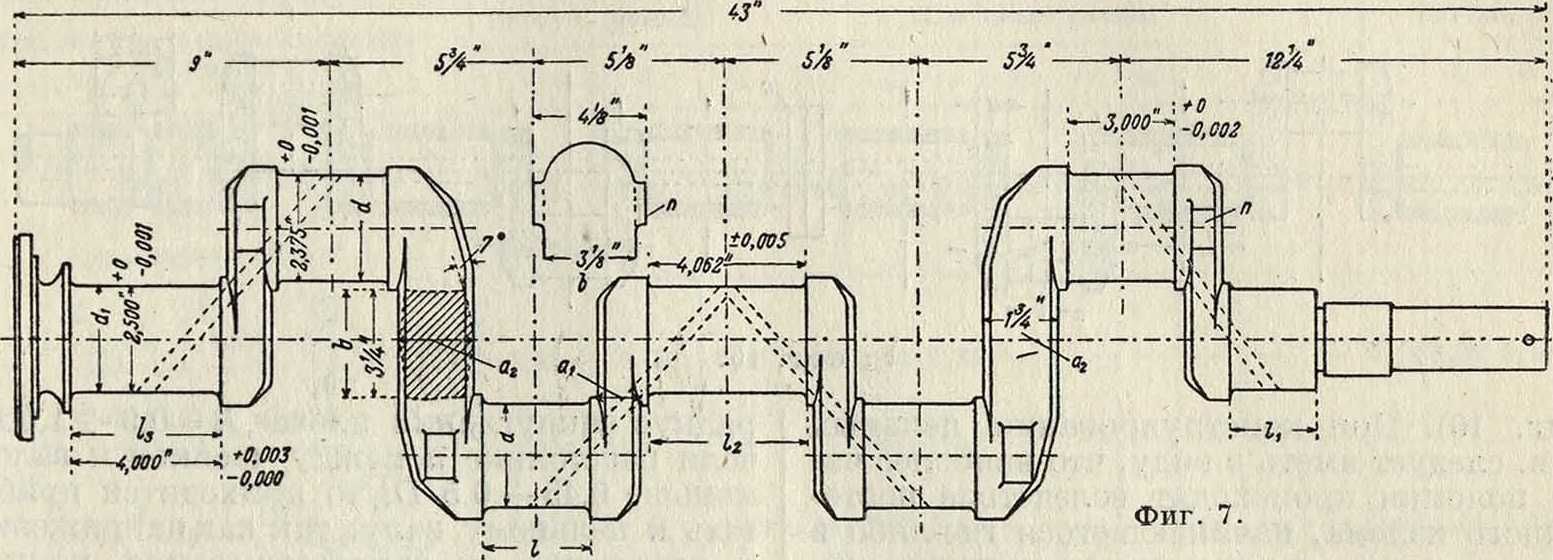

нах шейки К. в подвергают цементации и закалке, однако в виду сложности формы поковки закалка цельных К. в часто сопровождается короблением всего вала, причем устранение этого порока заставляет давать особо большие припуски на шлифовку, что лучшего уравновешивания. В первом случае (фигура 7—К. в мотора англ, танка кл. В) стремятся придать остающимся необработанными плечам наиболее технологически выгодную форму, учитывая также и возможность наилучшего балансирования вала.

значительно удорожает всю обработку К. в Блестящие результаты дает нитрование (смотрите) К. в.; получаемая при этом твердость значительно превосходит твердость цементованной и закаленной стали, коробление же и опасность возникновения внутренних на

Так, форма колен на фигуре 7 .сконструирована с целью облегчить отковку в штампах из предварительно согнутого стержня, выступы же п предназначаются для захвата ом специального токарного станка для обточки К. в и указывают на массовый

пряжений совершенно устранены. Единственным недостатком нитрования является продолжительность процесса (60—100 час.) и высокая пока цена специальных, поддающихся нитрованию сталей. Применение высоко легированных сталей, обладающих высокими механич. свойствами, для изготовления К. в., вообще говоря, не оправдывается, так как главным условием конструкции всякого К. в является его жесткость, прочность же является необходимым, но не достаточным условием. Обычно соображения достаточной жесткости заставляют придавать частям К. в размеры, значительно превышающие выведенные из условий прочности, упругие же свойства всех технических сплавов железа приблизительно одинаковы №=21 50(4-23 000 килограмм/мм2).

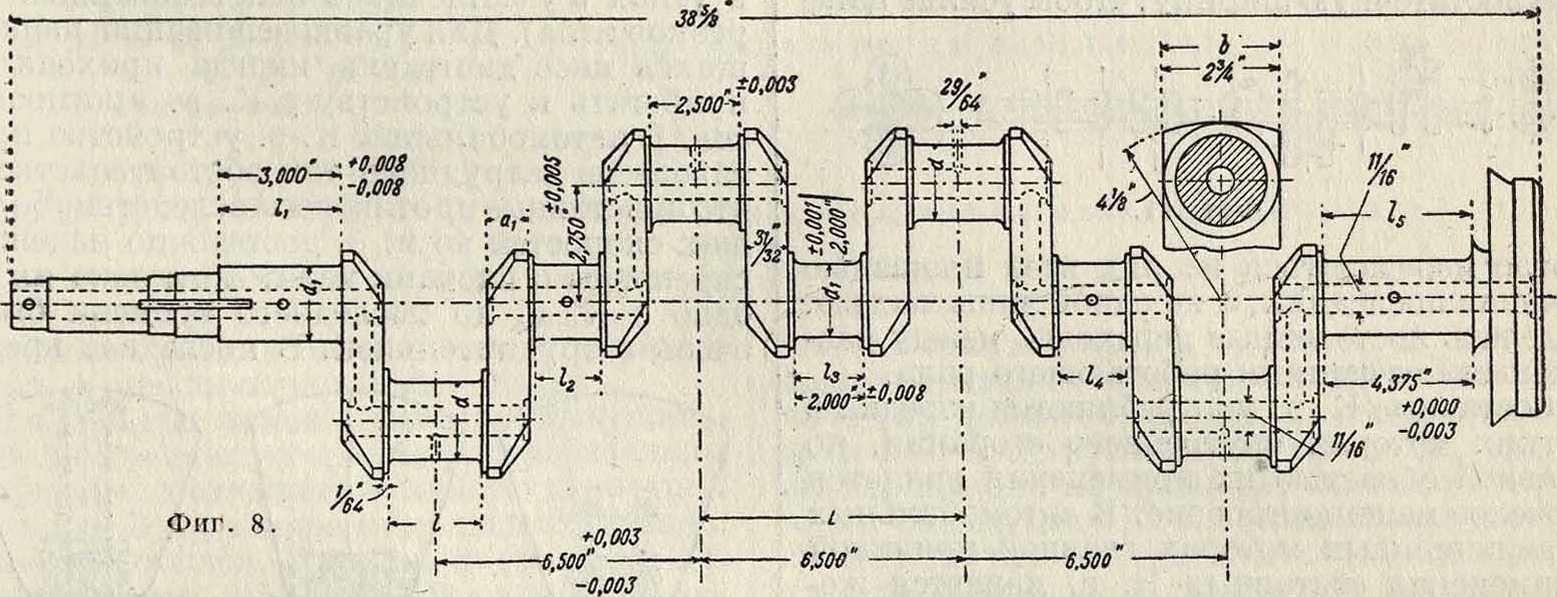

Цельные К. в., вследствие их относительно малой строительной длины и легкости, применяются главн. обр. в легких моторах внутреннего сгорания. Конструктивное выполнение их различно, смотря по тому, оставляют ли плечи необработанными или же весь К. в обрабатывается для достижения характер производства. При обработанных кругом К. в (фигура 8—К. в мотора Hercules серия М) стараются получить наиболее простую для обработки форму, что достигается, как на фигуре 8, ограничением плеч плоскостями и частями цилиндров и конусов; иногда

Фигура 9.

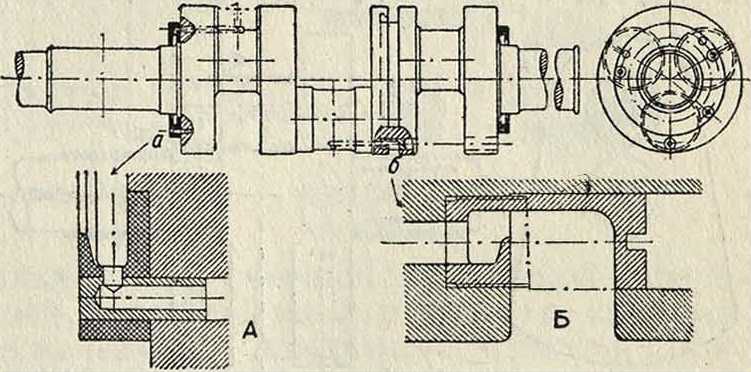

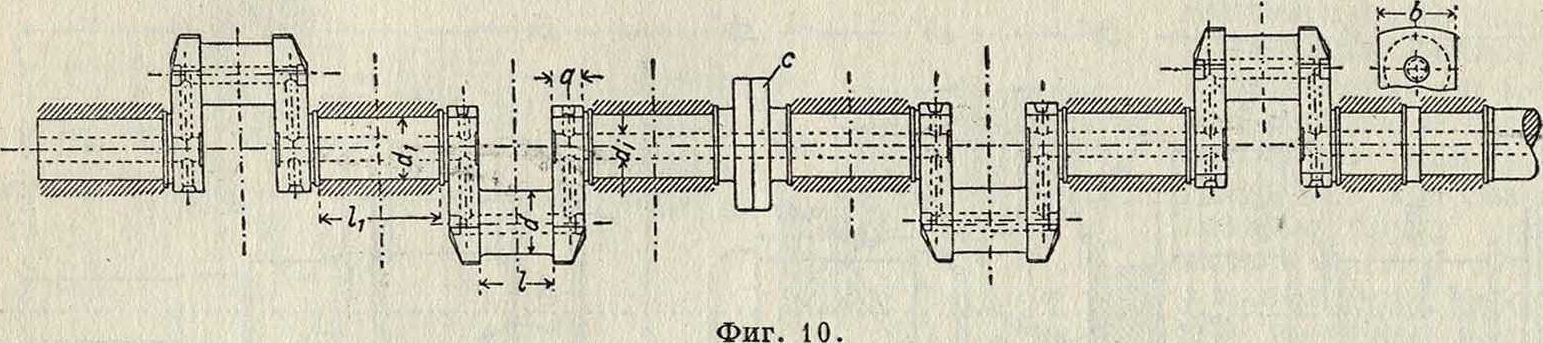

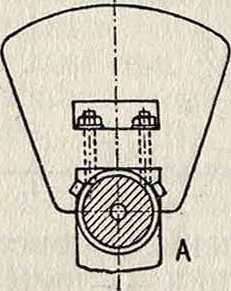

для возможности вести всю обработку на токарном станке все части делают цилиндрическими, тогда плечи принимают вид дисков, центр которых лежит на главной оси К. в (фигура 9; А и Б—детали устройства центробежной смазки в а и б).Цельные К.в. паровых машин и тяжелых дизелей конструктивно отличаются от описанных лишь тем, что в том случае, когда вес их становится слишком значительным, их, для удобства отковки и обработки, разделяют дисковыми соединительными муфтами о на отдельные отрезки материалов; для валов и цапф берут прокованную углеродистую сталь, тогда как плечи делают зачастую из стального литья (фигура 11). Диаметры мотылевых шеек d и коренного вала Ώ делают обычно одинаковыми,толщину плеч s делают равной 0,64-0,7 D,

(фигура 10). При конструировании цельных К. в следует иметь в виду, что наиболее часто поломки происходят вследствие постепенного излома, начинающегося где-либо в точке возникновения местных напряжений, превосходящих предел усталости. Особенно опасными являются входящие острые углы и недостаточно плавные переходы между работающими сечениями. Поэтому необходимо закруглять все входящие углы радиусами достаточной величины, придавать плечам достаточную ширину, чтобы усилие цапф

Фигура ii.

могло передаваться на них всей площадью сечения последних, а не одной лишь частью, и делать постепенные переходы между различными сечениями работающего вала.

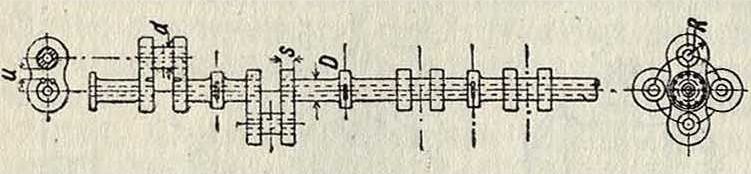

Составные К. в употребляются изредка в легких моторах внутреннего сгорания, но главной областью их применения является тяжелое машиностроение. В автомобильных и авиационных моторах главной причиной применения составных К. в является желание поставить вал на шарикоподшипники нормального диаметра, одним из условий чего является возможность разборки и сборки К. в без нарушения его точности. В этом отношении имеются очень хорошие конструкции, наприм. составной вал Хирта, в котором фирма гарантирует для вала, собран

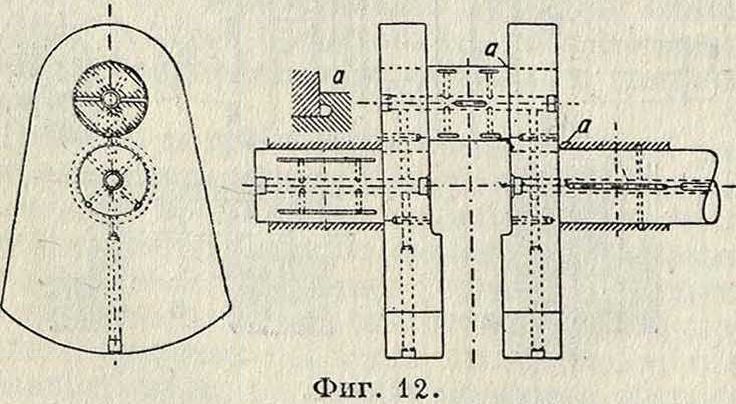

ного из нормальных частей, точность, обычную для цельных К. в.; недостатком является значительная стоимость и возможность расшатывания соединений при недостаточно тщательной сборке. Составные К. в для тяжелых машин делаются обычно из разных радиус закругления плеча R=0,94-1,0.0, если расстояние и между шейкой и валом меньше 0,45 4-0,5 D, то приходится прибегать к цельному валу, так как напряжения в перемычке от запрессовывания концов цапф и достигают слишком больших значений. К составным К. в относится все сказанное выше о конструктивном оформлении; в частности, когда необходим уступ без закругления на дне впадины, прибегают к выточке внутреннего закругления (фигура 12— в углах а у заплечиков запрессованных отрезков вала). Для уравновешивания движущихся масс двигателя иногда приходится прибегать к устройству у К. в противовесов. В автомобильных К. в устройство противовесов затруднено тем обстоятельством, что приставные противовесы вследствие больших скоростей не м. б. достаточно надежно скреплены с плечами вала, а отковка их за одно с К. в до последнего времени была очень затруднительной. В последнее время

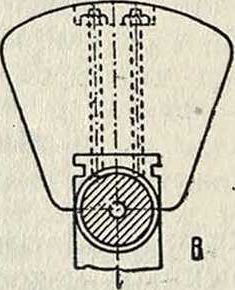

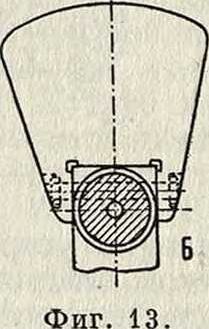

в США созданы ковочные машины, которые с достаточной экономичностью позволяют отковывать противовесы вместе с К. в Приставные противовесы обычно крепятся к плечу на болтах и клиньях (фигура 13, А) или на одних болтах (фигура 13, Б и В). Размеры противовесов определяют согласно теории уравновешивания поршневых двигателей (смотрите); размеры К. в определяют часто на основании эмпирическ. ф-л или ф-л, выведенных из средних значений усилий в машинах данного рода, причем в необычн. конструкциях после предварительного определения размеров приступают к проверке прочности К. в условиях действительной работы. Так как К. в., лежащий в трех и более опорах, является статически неопределимой системой, то этот путь является единственно возможным. Размеры отдельных частей К. в автомобильных моторов в частях диаметра цилиндра Ώ по данным америк. практики указаны в таблице 5 (смотрите фигура 7 и 8), причем индексы при I указывают номера коренных цапф, начиная от передней части мотора;

нием металла внутри болванки и служат одновременно для подвода смазки; кроме того, высверливая среднюю часть болванки,

Таблица 5.—Размеры частей автомобильных коленчатых валов (диаметр цилиндра принят за е д pi н и ц у).

| Тип мотора и схема коленчатого вала | Шатун, шейки |

Коренные цапфы | Плечи | ||||||||||||

| d | 1 | <*1 | h | *2 1з | и | h | h | h | h | ^9 | аг | &2 | Ь | ||

| a d a.d

-Lrli_J_L4i Ф b,c 4-цилиндр, мотор |

0,65 | 0,65 | 0,59 | 0,80 | 1,00 | 0,30 | 0,40 | 0,80 | |||||||

| a d a.d

-ΦΛΓ41 ф ь.с 4-цилиндр, мотор |

0,57 | о,ео | 0,57 | 0,66 | 0,74 | 0,83 | 0,18 | 0,38 | 0,70 | ||||||

| 6-цилиндр, мотор | 0,67 | 0,50 | 0,69 | 0,69 | 0,83 | 0,83 | 0,28 | 0,50 | 0,78 | ||||||

| 1ΓΊ 2 з М 4 η /1л тУУе

6-ттилипдр. мотор |

0,63 | 0,49 | 0,67 | 0,65 | 0,50 | 0,50 | 0,£0 | - | - | - | — | - | 0,30 | 0,45 | 0,78 |

| с d cj

Г 2 3j|_4j 6 7 П ab e f f.cr-^b.e 6-пилиндр. мотор |

, 0 | 0,45 | 0,69 | 0,63 | 0,37 | 0,37 | о,ео | 0,37 | 0,37 | 0,74 | - | - | 0,20 | - | 0,90 |

| a de η а,n-.de

7ГкА11П и21_)зГУ] be f у f,c о,д 8-цилиндр, мотор |

0,83 | 0,50 | 0,69 | 0,65 | 0,41 | 0,50 | 0,41 | 0,59 | 0,41 | 0,50 | 0,41 | 0,74 | 0,20 | - | 1,00 |

на схемах буквами обозначены шатунные шейки, а цифрами коренные цапфы.

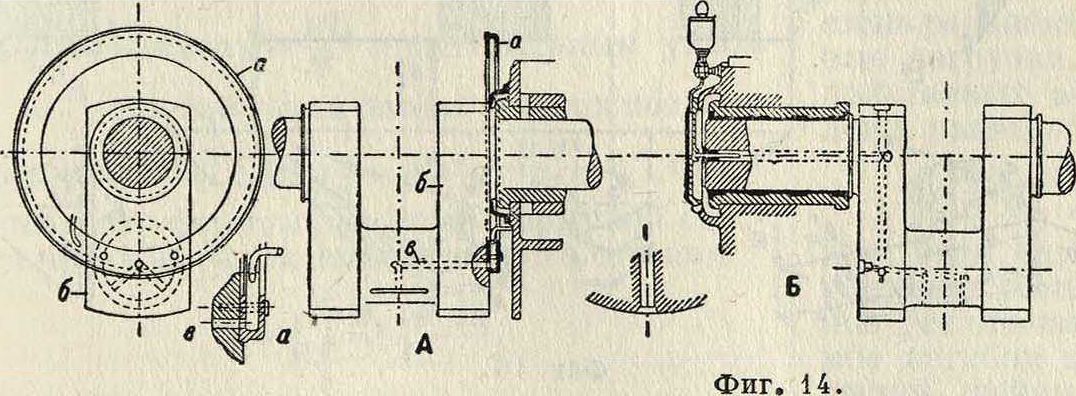

Для цельных валов более крупных двигателей внутреннего сгорания употребительны следующие соотношения между диаметром цилиндра Ώ и размерами коленчатого вала. Диаметр мотылевой шейки d (фигура 10) делается равным 0,52-У 0,5815, длина ее ?== 0,52 -У 0,6015; коренные подшипники стро мы тем самым удаляем ту часть ее, где во время остывания скопилось наибольшее количество примесей, и одновременно облегчаем всю конструкцию; на прочность вала высверливание не оказывает заметного влияния. Смазка цапф К. в производится двумя способами: при помощи центробежной смазки или центральной смазки под давлением. В первой системе (фигура 14, А и Б) смазка

ятся диаметром=0,54 4- 0,6015 и длиной ?х=0,75-40,9015, плечи колен делают толщиной а=0,28-40,3515 и шириной 6=0,75-4 -40,9015; радиусы закругления в местах перехода следует брать не меньше 0,1 0 соответственного вала. Все К. в., предназначаемые для более высококачественных машин, рекомендуется высверливать—как самый вал, так и шатунные шейки — на диам. с?г=0,3540,40d; образующиеся т. о. каналы дают возмояшость ознакомиться со строе-

производится обычной масленкой-капельницей, подающей масло в кольцо а, снабженное канавкой и вращающееся вместе с кривошипом б. Масло отбрасывается центробежной силой вглубь канавки и попадает через канал в шатунной шейке к поверхности вкладыша. Этот способ надежен в работе и прост, но обладает тем недостатком, что увеличивает строительную длину K. в.; поэтому иногда его заменяют способом, изображенным на фигуре 14, Б; однако этот по-

19

Т. 9. m. X.

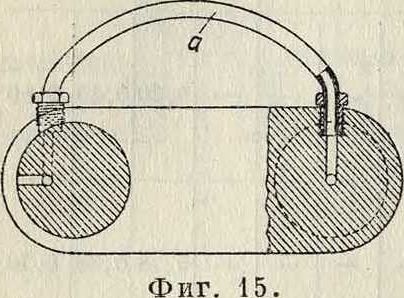

следний метод менее надежен, чем предыдущий и последующий. Наиболее надежным и очень широко применяемым способом смазки является смазка под давлением (фигура 14, В). Масло под давлением l,5-f-2,5 atm поступает в кольцевую канавку коренного подшипника а, отсюда по каналам б—б оно проходит к вкладышу мотылевой шейки в, а отсюда по особой трубочке з часть масла направляется в подшипник пальца поршня. Каналы в цапфах при этом рекомендуется делать большого диаметра и не завинчивать их пробками, а закрывать с обеих сторон особыми крышками, стянутыми болтом; такое устройство значительно повышает надежность смазки сравнительно с узкими каналами и позволяет более легко устранять возможные закупорки каналов. В некоторых конструкциях К. в каналы для смазки просверливают наклонно (фигура 7), что значительно облегчает прочистку каналов; при этом необходимо следить за тем, чтобы отверстие не проходило слишком близко от входящих углов в местах перехода цапф в плечи колен вала. В К. в., имеющих длинные плечи колен, иногда приходится проводить смазку для одной мотылевой шейки от противолежащей; в этом случае простой канал, просверленный в толще плеча, не достигает цели, т. к. в части его, прилежащей к первой шейке, масло должно будет течь против направления центробежной силы и, для того чтобы движение масла вообще было возможным, необходимо, чтобы давление его в канале цапфы было больше, чем давление;. вызываемое центробежной силой в канале плеча; т. о. как раз при больших числах оборотов может наступить такой момент, когда смазка вообще перестанет поступать во вторую шатунную шейку. Для предупреждения этой возможности каналы обеих ша-тунныхшеек соединяют трубкой а, изогнутой по дуге круга с центром в оси К. в (фигура 15).

К. в находится во время работы под действием следующих сил: 1) силы давления поршней, 2) веса маховиков и тяги приводных канатов или ремня, 3) силы инерции масс, совершающих прямолинейно-возвратное движение и связанных с К. в шатуном,

4) силы инерции неуравновешенных порознь вращающихся масс как самого К. в., так и частей, с ним связанных, и 5) реакции под

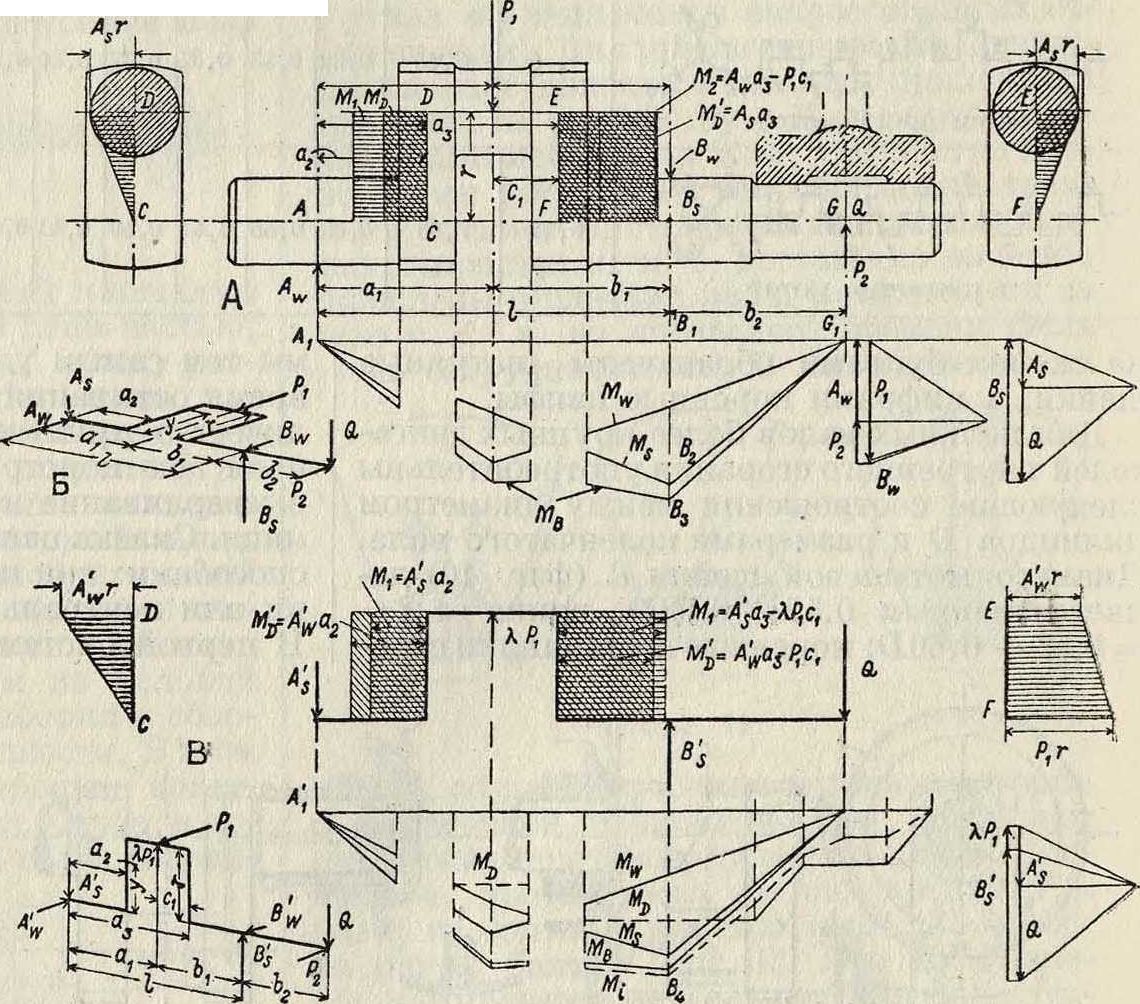

шипников. Для расчета цапфы складывают в каждый данный момент геометрически все силы, действующие на нее, и, беря среднюю силу по времени, определяют размеры цапф из условий допустимой работы трения на единицу поверхности; для определения же условий смазки берут максимальное усилие. Для определения напряжений в К. в берут последний в нескольких характерных положениях, когда можно предполагать возникновение.максимальных усилий. Обыкновенно довольствуются двумя случаями: 1) когда одно из колен находится в верхнем мертвом положении, причем в этот момент на него действует полное рабочее давление в цилиндре, и 2) когда одно из колен стоит под углом в 90° к линии мертвых точек. Определение усилий в статически определимом коленчатом вале не встречает затруднений (фигура 16). В первом положении (фигура 16, А) на вал действуют силы: Рг—давление поршня, Р2—натяжение приводного ремня, Q— вес маховика и реакции опор А к В (вертикальные As и Bs и горизонтальные—Awи Bw). Схема действия сил представлена на фигуре 16, Б. Вычерчивая нормальным образом кривые вертикальных Мg и горизон

Фигура 16.

тальных Mw моментов и складывая их геометрически, получаем кривую результирующих моментов Мв, достигающую максимума в точке Bs, где и имеет место максимальное напряжение в вале м в„

11В~~ W, ’

где —момент сопротивления вала. Лево плечо находится под действием сжимающей силы, равной изгибающего момента ML,

действующего в плоскости колена и равного Awa2, крутящего момента MB=Asa2, постоянных по длине плеча; кроме того сила вызывает изгибающий момент в плоскости, перпендикулярной плоскости колена, равный Asy, максимального значения этот момент достигает в точке D, где он равен Hsr. Совершенно аналогичным способом определяем моменты, действующие в правом плече. Зная моменты и размеры плеча, выведем в опасных сечениях максимальные нормальные и касательные напряжения и, складывая их затем, как это было указано в отделе о кривошипах, получим максимальное результирующее напряжение. Для положения колена под углом 90° к линии мертвых точек (фигура 16, В) рассуждения остаются теми же, лишь на правое плечо действует в плоскости, перпендикулярной к плоскости плеча, разность изгибающих моментов Pj (г — у) — Ац?У и на ось и цапфу действует, помимо изгибающих, еще крутящий момент Мв.

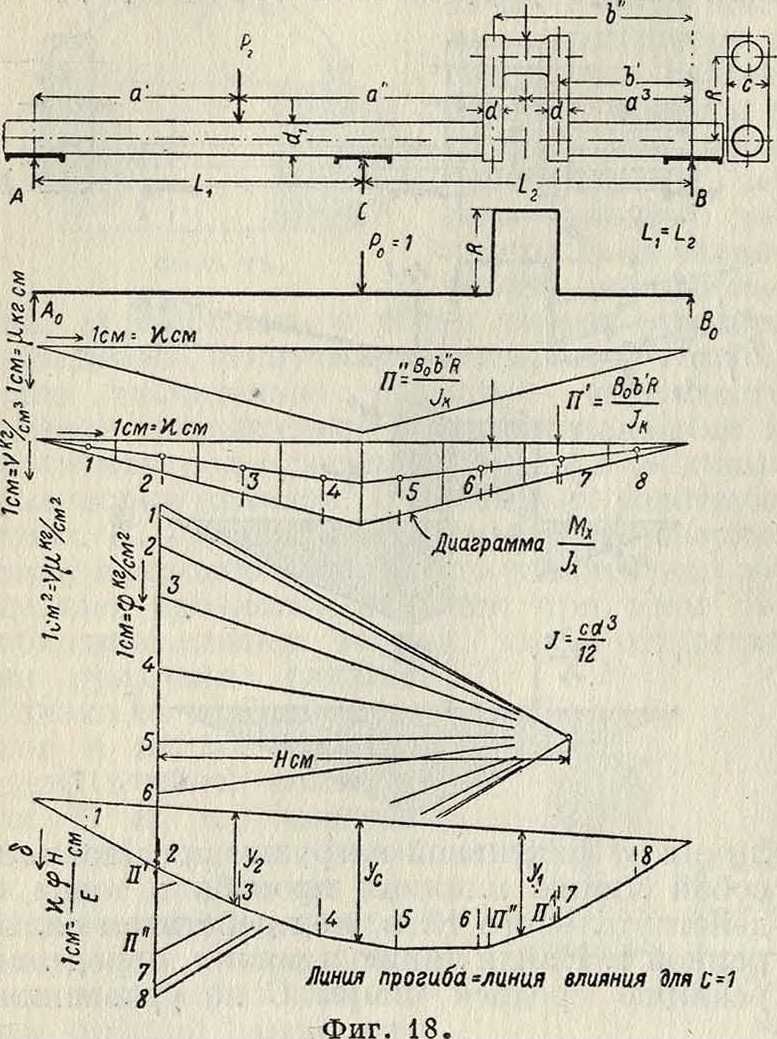

Поверка на прочность статически неопределимых К. в сводится к предыдущему, как скоро будут найдены реакции опор или опорные моменты. У К. в., лежащего на трех опорах, наиболее удобным способом для определения опорных реакций является способ Мора, причем уменьшение жесткости вала вследствие существования колена учитывается прибавлением к действующим изгибающим моментам особых фиктивных моментов, которые м. б. найдены при помощи следующих рассуждений.

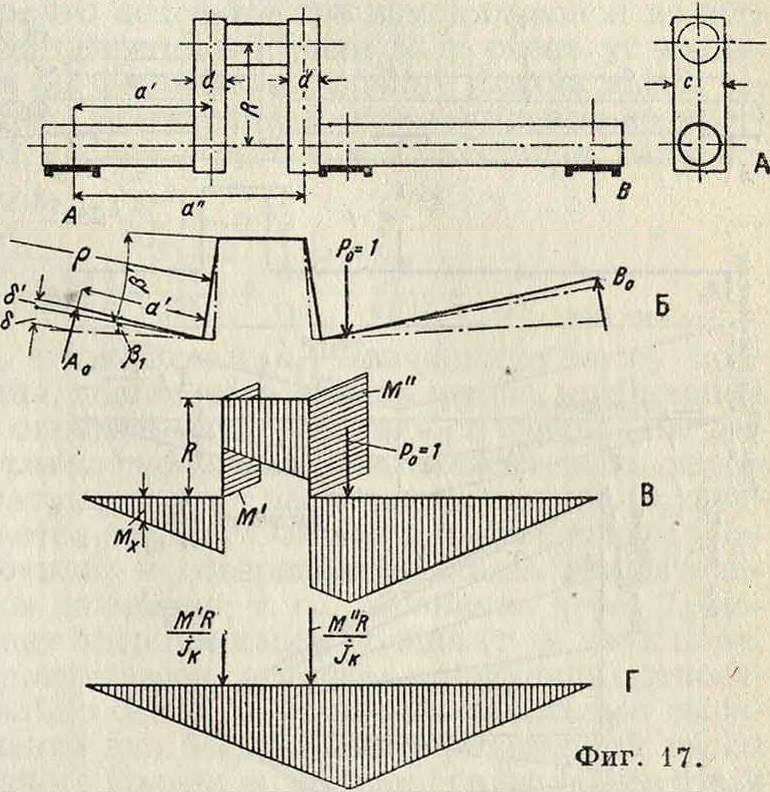

1) Колено расположено в плоскости действия силы (фигура 17). Под действием силы Р0=1, которая действует в точке приложения реакции среднего подшипника и вызывает реакции опор А0 и В0, К. в примет форму, изображенную на фигуре 17, Б. Реакция опоры А0 вызовет в обоих плечах колена постоянные по длине плеча изгибающие моменты М=А0а и М"=А0а". Плечо имеет по всей длине постоянный момент инерции

СЛЗ

1к — -и следовательно изогнется по дуге

Eli

круга радиуса о=м, с центральным углом β прогиб точки опоры А вверх под вли янием изгиба плеча δ=βα — Щ1к · а· Сравнивая эту формулу с общей формулой стрелы прогиба балок произвольного сечения

I

S i С Мх -x-dx

- eJ ~~Ίχ ’

υ

видим, что они вполне идентичны: вместо 1Х и ж имеются постоянные величины а и I

Ik, a JmxcIx= RM изображает и в этом о случае площадь диаграммы моментов вдоль плеча колена (фигура 17, В). Т. о. в диаграмме

(фигура 17, Г), которую строят для нахо-

зкдения по Мору прогиба балки переменного сечения, можно, положив плечи абсолютно жесткими, ввести на их место как бы

M R

отдельные фиктивные усилия, равные —и -, R. Полученную таким образ, площадь^5

1к принимают по Мору за фиктивную нагрузку балки неизменного сечения и, разделив площадь на ряд элементарных площадок и учтя фиктивные сосредоточенные нагрузки, чертят веревочный м-к, являющийся описанным вокруг упругой линии; сама упругая

линия от фиктивной нагрузки представляет собой линию влияния прогиба в точке С действительного К. в под действием силы, равной 1. Найдя линию влияния, определим реакцию средней опоры С из уравнения:

/__ - Рп Уп Ус где Рп—действительные нагрузки, уп—соответствующие им ординатылинии влияния и ус—ордината линии влияния силы=1, приложенной в точке опоры С (смотрите фигура 18). 2) Силы действуют перпендикулярно плоскости колена. Линия влияния и величина реакции средней опоры определяются совершенно аналогично предыдущему, с той лишь разницей, что сосредоточенные фиктивные нагрузки, подставляемые вместо предполагаемых абсолютно жесткими плеч колена, равны соответственно

3,6 §М

& + d‘ csds

R и 3.6 r, M

ia

,& + d* c3d3

R.

При этом однако остается не принятым во внимание обыкновенно весьма незначительное увеличение деформации К. в., вызываемое изгибом плеча колена и скручиванием шатун, шейки. В общем случае, когда силы действуют под любыми углами к плоскости колена, реакция средней опоры м. б. найдена путем разложения всех сил на силы, действующие в плоскости колена и перпендикулярно к ней, и геометрическ. сложения получающихся при раздельном исследовании каждого случая двух взаимно перпендикулярных составляющих реакций опоры.

Для определения опорных реакций К. в., лежащего более чем на трех опорах, описанный способ плохо применим, т. к. в этом случае приходится оперировать с разностя-

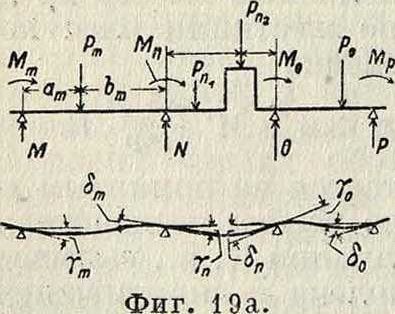

ми ординат линий влияния—величинами малыми, причем уже незначительные ошибки при вычерчивании могут совершенно исказить весь результат. Удобнее при этом находить моменты, действующие над опорами. Для этого полагаем вал разрезанным на опорах и так. обр. сделанным статически определимым; влияние соседних участков вала р

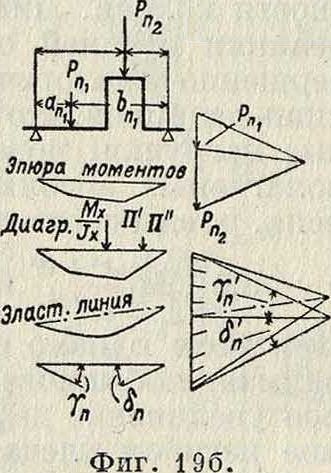

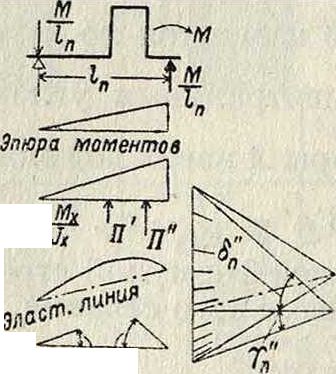

учтем, вводя над опорами изгиоающие моменты Мт, Мп, М0,. (фигура 19а); при этом ясно, что касательные к обоим отрезкам вала, встречающимся на данной опоре, должны лежать на одной прямой. Для того чтобы учесть влияние колена, поступаем, как было описано выше, и определяем для каждого от

резка по способу Мора углы, получающиеся на концах его: 1) от действительной нагрузки -(-фиктивные усилия, соответствующие увеличению деформации вследствие существования колена, и 2) от произвольно выбранного момента на опоре, равного М + те же фиктивные усилия. Согласно правилу знаков, указанному на фигуре 19а, в первом случае прогиб будет направлен вниз (фигура 196), а во втором случае—вверх (фигура 19в); для нахождения действительных углов наклона необходимо каждый раз приводить вере вочный м-к к горизонтальной замыкающей. Тогда окончательно для поля п имеем:

Уп=Уп~arc tgγή + arc tg (^ tg <5"),

= К -arc tg · tg<5")+ arc tg tg.

Составив подобные ур-ия для всех и полей и замечая, что=у2, д2=у3, ., ди_г=уи, а также, что моменты над крайними опорами равны нулю, получим сист. и+1 уравнений для определения и + 1 опорных моментов. Если концы вала полагают заделанными, то те же и + 1 ур-ий получим, считая у1=ди=О и определяя опорные моменты М0 и Ми над крайними опорами.

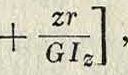

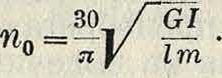

3. Крутильные колебания К. в Крутильные колебания возникают всегда в более или менее сильной степени при передаче коленчатым валом периодически изменяющихся моментов. В том случае, когда собственное число колебаний вала как упругой системы равно частоте внешних силовых импульсов или составляет одну из гармоник этой частоты, в результате получающегося резонанса могут возникать частичные деформации и. как следствие их, напряжения, на много превышающие нормальные, вызываемые действующими внешними силами. Поэтому при всякой новой конструкции коленчатого вала желательно определить собственное число колебаний коленчатого вала, чтобы убедиться, что оно не лежит в пределах нормальных чисел оборотов данной машины. Особенное внимание крутильные колебания привлекли к себе в последнее время в связи с созданием быстроходных автомобильных и авиационных моторов. Наиболее удобным способом изучения деформаций К. в является приведение последнего к фиктивному (приведенному) валу постоянного кругового сечения, обладающего тем свойством, что равные моменты вызывают в нем равные с действительным К. в углы скручивания. Постоянный, произвольно назначаемый полярный момент инерции поперечного сечения приведенного вала обозначим через 10; тогда приведен, длина λ любой центральной цилиндрической части К. в длиной I и диаметром d получится из соотношения:

Диагр.

π dK d4

% ι

Фигура 19в. где D0— диаметр приведенного вала.

Приведенная длина круглого, центрального участка вала длиной I нецилиндрической формы получается из уравнения: i

г^х·

где I—полярный момент инерции соответствующего поперечного сечения рассматриваемого вала.

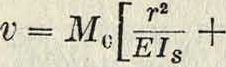

Приведенная длина Хк колена между наружными плоскостями, ограничивающими плечи его, может быть получена из ур-ия:

4=2

_ Аг Г

щ L

I°T i 7 О *.«

Is r ~ llh*

*> ь + !·

Z —

T T (/*

£® r °ι fi J°·1.

E Isr ^ °’D i?b3

b2)b

/· » J_ 9 4 _4_.

-r -r bJirJ

1,

где E и G—модули упругости первого и второго рода, г—радиус колена, ϊχ—полная длина плеча, ft—высота плеча (J. оси К. в.), b— толщина плеча(|| оси К. в.), z—длина цапфы кривошипа, Iz—полярный момент инерции поперечного сечения цапфы кривошипа,

Js=^ — аксиальный момент инерции поперечного сечения плеча колена, М„—скручивающий момент, действующий на вал, а величина А м. б. получена из уравнения:

шарнирно с К. в массы поршня и других движущихся прямолинейно-возвратно частей, а равным образом и шатуна, оказывают непрерывно изменяющееся влияние на участвующую в колебаниях массу К. в., причем это влияние изменяется от 0 в мертвых точках до полного соответствующего значения в половине хода поршня. Так. обр. участвующая в колебаниях масса, связанная с К. в., является переменной по времени. В виду того, что подсчеты при изменяющейся во времени фиктивной массе К. в очень усложнили бы формулы, по почину Фрама массы частей, двигающиеся прямолинейно-возвратно, вводят в расчет в половинном размере.

М„

А

Г г‘. 3,6(1 i + h2)br. гг [e/s + Gif Л3_+ GI,

Ь

2г3 3,6(if+fl!)br3 3,6r(b3+fl“)(2-

3EIS ’ 2Gifft3 zGb*h3

ЬУ

.2,4 b, 2,4 r + Ghk+ Gbh

_ i „

GI* GEL·

+

1,186г

GFZ

где Fz—площадь поперечного сечения цапфы кривошипа, a v—величина, на к-рую могут перемещаться концы цапф коренного вала в своих подшипниках при деформации К. в Эта последняя величина вносит известный элемент неопределенности в вычисление значения А. Вообще говоря величина v довольно незначительна, хотя и колеблется в зависимости от величины игры в подшипниках и от жесткости основания машины в широких пределах. Предельные значения для нее будут, с одной стороны, г>=0, то есть предполагается совершенное отсутствие игры и абсолютно жесткий фундамент, а с другой —

3,6 (if + h*)br Gljh3

что равносильно тому условию, что подшипники не представляют никакого препятствия свободной деформации вала под влиянием чистого крутящего момента М0. При этом последнем предположении Д обращается также в 0 и приведенная длина колена получает следующее значительно более простое выражение:

4=2 §£ г + 7,2

+ Ь2), ^

ifii^

В этом выражении средний член имеет весьма малую величину и поэтому м. б. исключен, тем более, что этим отчасти компенсируется ошибка, получающаяся вследствие предположения свободной подвижности коренных цапф К. в.; т. о. с достаточной для практических целей точностью будем иметь:

4=2

GI,

EIS

Г+/2.

Массы всех частей вала, неподвижно с ним связанных, для удобства вычислений также приводятся к фиктивной (приведенной) массе т, сосредоточенной на произвольно выбранном расстоянии В от оси вала; приведение отдельных масс совершают по ф-ле:

где интеграл распространяется по всему объёму V приводимой массы /гь а ρ представляет собой расстояние диференциала массы от оси К. в., 1к является не чем иным как полярным моментом инерции массы μ1ι относительно оси К. в.; полагая R—1, имеем упрощенное выражение тк=1к. Соединенные

К этим массам (μγ) причисляют массу поршня, поршневого пальца штока, крейцкопфа и определяемую обычным способом (смотрите Динамика поршневых двигателей) часть массы шатуна; другая часть массы шатуна (μ8) считается сосредоточенной в центре цапфы кривошипа и совершающей лишь вращательное движение; т. о., обозначая через Ik момент инерции массы колена (то есть двух плеч, противовесов и цапфы кривошипа) относительно оси К. в., получим следующее- выражение для вычисления приведенной массы одного колена тк со всеми связанными с ним частями:

Д2 »»-!* +(ft+ *£)»*·

Массой центральных цилиндрич. частей самого вала обычно пренебрегают в виду ее ничтожного влияния на конечный результат.

Для возможности аналитического решения вопроса разлагаем кривую периодич. крутящих моментов М=(cot) в ряд Фурье:

М=Д0 + Ах sin ωί + А2 sin 2ωί +

+ А3 sin 3ωί +. +

+ Β0 + Β1 cos a>t +B2cos 2cui + B3cos 3cut +.

Разложение диаграммы вращающих моментов для каждого колена с учетом влияния инерционных сил

ПрОИЗВОДЯТОбЫКНО- Щ g j ик. венно графическим --Ш

способом, позволя- Jf ~ Щ

ющим по заданной L

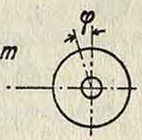

графически кривой фигура го. определить коэф-ты членов ряда Фурье. Можно принять, что действие отдельных гармоник на К. в складывается; поэтому в дальнейшем будет рассмотрено лишь влияние одного гармонич. колебания порядка h; оба члена ряда Фурье, соответствующих этой гармонике, имеют вид: Jftsin ft<ui -f Bhcos hunt. Простейший случай крутильных колебаний, протекающих без затухания, представлен на фигуре 20: лишенный массы отрезок вала длиной I и постоянного диаметра d заделан одним концом; на противополояшом конце закреплена нек-рая масса, к которой приложен периодически меняющийся момент, разложенный в ряд составляющих гармонических колебаний. Условия равновесия в плоскости

А (сумма силы инерции приведенной массы т, момента внутренних сил упругости скру-, пенного вала и внешних сил должна быть равна 0) выразятся следующим диференци-альным ур-ием:

h=оо

hcot+Bh cos hcot)=0,

h=1

где φ—угол скручивания вала в плоскости

СI

А и с=—j--постоянная, учитывающая упру гость вала (постоянный член ряда отбрасываем как не участвующий в колебательном движении). Полное решение этого уравнения имеет вид:

Ψ — ао sin-j/"I I + β0 cos j/^· t +

h=со

+ 2 (“/» s*n ^lc°t Ί" ft»cos ha>t),

h=l

где α0 и /S0—произвольные постоянные интегрирования, выводимые из условий заделки концов вала, а коэфициенты ряда Фурье определяются по формулам:

___^7г Р Bh

с — mh~ ω2 ’ с — т 1ι*ω*

В выражении для φ первые два члена правой части выражают зависимость φ от собствен, колебаний вала, а вся дальнейшая часть— от вынужденных колебаний под влиянием внешних сил. Отсюда получаем угловую скорость частоты собственных колебаний вала:

откуда частота

Из выражения для ah и βη видно, что они, а следовательно и φ, обращаются в оо, если для одной из гармоник конечной величины

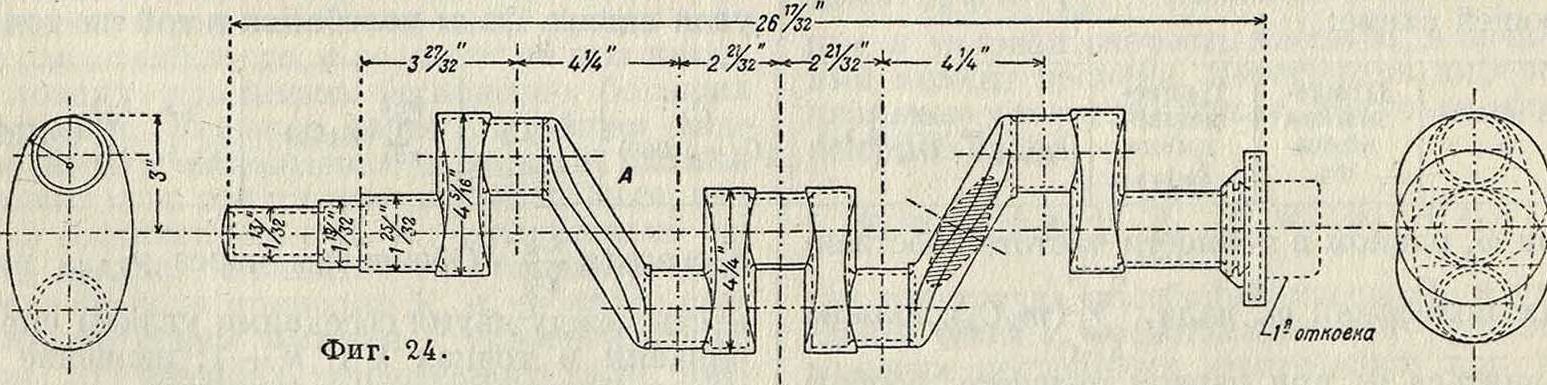

(Ан и Bh Ф 0 одновременно) ha>=j/~|=ω0, то есть если частота собственных колебаний вала совпадает с частотой одной из гармоник (случай резонанса); все эти формулы выведены для идеального случая К. в из материала, лишенного внутреннего трения, при полном отсутствии всех внешн. сопротивлений; при этом условии декремент за-тухания=0, при всех же в действительности существующих веществах он ф 0 и, как одно из следствий этого, φ не может ни при каких условиях принимать бесконечно больших значений. Решение задачи в общем виде сводится к нахождению в каждый данный момент угла отклонения любой из масс, жестко соединенных с К. в., относительно одной из масс, принятой за основную. Для этого сначала приводим К. в со всеми связанными с ним массами к условной форме (фигура 21) гладкого приведенного вала, имеющего произвольный, постоянный по всей длине момент инерции 10, к которому на расстоянии приведенных длин Д1>2, Л23, ., ?-к,к+и ··· i К.п+1 расположены приведенные массы mlt m2’, ., тк, ., тп. В плоскости

Фигура 21.

вращения каясдой из масс действуют изменяющиеся во времени крутящие моменты М1,М2,.,Мк,.,Мп, причем каждый из этих моментов разложен в ряд Фурье:

h=oo

Мк=2 (ЛМ*sin h(°kt+Bk,h COS h(Okt). h=l

Общий мгновенный угол вынужденных колебаний вала φ под влиянием этих моментов получаем в виде двойной суммы:

k=n со

φ=2 2 sin + fik,hcos h(0kt) ·

fe=1 h=l

Частоту собственных колебаний К. в со многими массами находим, принимая внешние моменты=0 и находя условия равновесия для вала в плоскости каясдой массы тк. Условия равновесия всех п масс выражаются системой п диференциальных уравнений:

mi + С1>2 (?>! - φ2)=0

т2 ~ + с1)2 (φ2 - Pi) + c2j3 (φ2 - φ3)=0

Щ + Ск-1,к (<Pk-<Pb-1) + ск,к+1 {<Pk-4>k+i)·=®

dZ(Pn-i т»~ 1 сш

+ βη-2,η-ΐ(.Ψη — 1 — Ψη-i) +

т

dJl«

п dt‘

+ с«—ι,η (.Ψη ~ Ψη—ι) ~ 0,

где <Рк — угол отклонения массы тк от по-лоясения, занимаемого ей при недеформиро-ванном вале, а ск:к+1—упругая постоянная отрезка вала между массами тк и тк +1, причем

= gi°

k,k + i kktk+i

Решая эту систему для угла <рк отклонения любой массы тк, имеем:

а,

I ”п—2 "Τ*· ·

n—1 diz(n-i)

_a &?η+.

uv em

+ α^ + α0φ=α-

fit,

где α„_2,., av., a1:a0—коэфициенты,

получаемые по определенному закону I1] из соответственных значений т и с а постоянные а и β выражаются суммами:

“=2 О1*?’* о)’ /5=2 (т4 ;

-заданные угол отклоне-

к=1

здесь <рм и ния и угловая скорость массы тк в начальный момент времени. Интегрируя диферен-циальные уравнения угла φ, получаем общее решение вида:

я=п-1

<Рк=+ «о + 2 sin 1 ’

X=1

где амплитуда колебаний массы Сх и угол сдвига фазы εχ представляют 2 (и—1) произвольных постоянных, полученных при интегрировании;

β а

ао к-п

Σ-m к к-1

к-п

Σ тк

к-1

a ωχ представляет собой модуль ж-го мнимого корня w(x) характеристического ур-ия 2(п—1)-й степени:

®п-1 w2l”_1> + аи_ гс2!"‘2> +. + ах wiX +. + + a2w + aLw- + αο=0, τ. e. ιν(χ)=±ίωχ. Следовательно система вала с п массами имеет не одну, а (и—1) различных частот собственных колебаний, равных fx=^coxпер/мин. По уравнению для φ угол отклонения массы тк состоит из постоянной части а0, части ω0ί, происходящей от равномерного вращения К. в с угловой скоростью ω0, и из суммы собственно колебательных углов отклонения. Окончательно получаем в форме, удобной для вычислений, следующую систему уравнений для определения зависимости между собой амплитуд колебаний отдельных масс при заданной частоте со возмущающего момента (углы сдвига фаз для всех масс равны между собой, то есть «ι=ε2=ε3== ε„=в):

C2=C1-£2miC1С3=С2--;2 (т^ + ицС,)

с2>3

ск=ск^-

0>2

Ск-1,к пенью точности. Величина действительных колебаний вала под действием ряда п моментов, приложенных по длине его, сводится по предыдущему к суммированию влияния отдельных гармонических моментов равного периода. Разлагая действующие моменты в ряды Фурье и отбирая моменты равного периода ωϊ=Icot, равные

Щ, 1> Щ,2>···) Mlk, ., Μι>ηи действующие соответственно в плоскостях вращения приведенных масс ть т2, ., тк, .,тп, получим для моментов соответственно выражения:

ΜιΑ=Λ11ήηωι + B(jlcosco,

Mhlc=Аг>к sin со, + Bhlc cos co.

Ж,_„= Ahn sin co, + Bhn cos co,. Амплитуды колебаний отдельных сечений вала у1( у2, ··, У ···. под действием всех моментов данных периода и фазы получим путем последовательных вычислений по следующим формулам для каждой фазы А и В; обозначаем амплитуды, вызываемые фазой А, через Ci, Ci,., С“,., Сп, а фазой В—через С{, С" ,., С", ., С", тогда получаем:

т1ю С,1 + Λι,χ

Чг—ι,η.

и =1

Кроме того в случае резонансной частоты ог имеем следующее равенство:

k=--n

2 (щСк)=0.

fe-=l

Практически всего удобнее поступать след, образом: сначала находят приближенную величину со2, сводя число масс к минимуму путем сведения их в группы с массой, равной сумме рядом стоящих масс и расположенной в их общем ц. т.; сведя так. обр. число масс к трем (mi, т2 и mi, с соответственными значениями eJjS и С2,3), получаем для со биквадратное ур-’ие вида:

со“-с0-<с;!т;+тЧсь^) +

1,2 т^т.2 2,3 тгт3

т[ + гп2 +тз к-к-ι

CA;~1, А:

“Ь ^ 1’2 ^2»3

= 0;

mimimz

затем для полученных приближенных значений со производят точный расчет по следующей схеме:

к-п-

2 <ткш1 с + А1. к)

сп— ,п

Ф-лы для С"к отличаются лишь тем, что в них заменено В,к> а С и — соответственно через С"к и C*_i· Полагая С[=ж и С1=у, получим в конечном счете выражение всех С через ж и у. Для свободных концов вала сумма всех моментов=0; вследствие этого суммы моментов в последнем свободном отсеке вала по обеим фазам приводятся к виду й,ж+Ьх= 0 и а2у + &2=0, откуда получаем действительные” значения для амплитуд С( и О"; общая амплитуда в данной точке к вала получается из ур-ия:

п-УЩ+сг“

угол сдвига фазы колебания в той же точке

| № массы | Приве денная | Приве денная | еоя | го“ |

| k | масса т-к | длина

*JWfc+i |

ск,к+1 | Gl0 |

-*4,4+1

ск

(С,=1,000)

™кСк

*Σ (п“*с“)

й)2

,. ,Σ

ск,к+1 к-ι

При си, равном в точности частоте собствен-

fe=n

ных колебаний <ог вала, 2 (ткСк) должна

fc=l

равняться 0; при первом подсчете, вообще говоря, получим величину, отличную от нуля; проделав вычисление для немного разнящейся величины со путем интерполирования, сможем найти значение <о?. с любой сте-

ек — arc tg -~r Обозначим через ук:к+1 раз-

ность между двумя соседними углами скручивания в точках к и 7с + 1; значение ее может быть получено из формулы:

У к, ί+ι= ±Уу1 + У!+1-2укУк+1 cos («i+i-®*)· Тогда максимальное значение касательного напряжения тк:к+1, возникающего на дан-

_ GIo rk, k + i~ w

Л

0

ном участке (от точки к до точки fe + 1) вала диаметром d с действительным поляр-

21 л(р ным моментом сопротивления получим из уравнения:

. W-, &4-~1.

*к, к+1

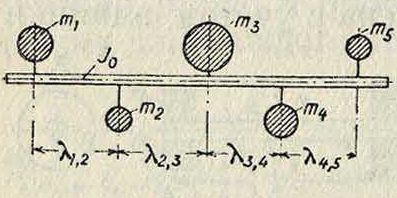

4. Производство К. в Изготовление составных К. в и кривошипов ничем не отличается от производства нормальных машинных частей. Отдельные составные части отковывают или отливают,обрабатывают на нормальных станках соответствующей мощности и затем собирают на гидравлич. прессах или, при посадке в горячем виде, также на винтовых прессах. Цельн. К. в крупных размеров обыкновенно изготовляются из больших болванок, при этом сначала все колена отковывают в одной плоскости (последовательные фазы от-

О ковки двухколенного вала изображены на фигуре 22), а затем особым рычагом их

О поворачивают на требуемый угол. Для последующей обработки кривошипных шеек часто применяют специальные токарные станки (смотрите). Производство К. в автомобильных моторов имеет ярко выраженный характер массового производства.^Отрезанные до требуемой длины заготовки нагревают до ковочной Г в газовых или коксовых муфельных печах, отковывают в специальных штампах и затем подвергают термическ. и механическ. обработке. С целью уменьшения до минимума числа нагревов при отковке часто ковочный штамп делают двойным (фигура 23): в части а предварительно изгибают заготовку до формы, приблизительно напоминающей К. в., затем рабочий переворачивает изогнутую заготовку на 90°, кладет в форму б и отковывает вал

Флг. 22.

станках (смотрите), шлифовальных и полировальных станках (смотрите Шлифовальные станки), для предупреждения дрожания, происходящего от недостаточного уравновешивания (смотрите) масс К. в., их подвергают статической и динамической балансировке на специальных уравновешивательных машинах.

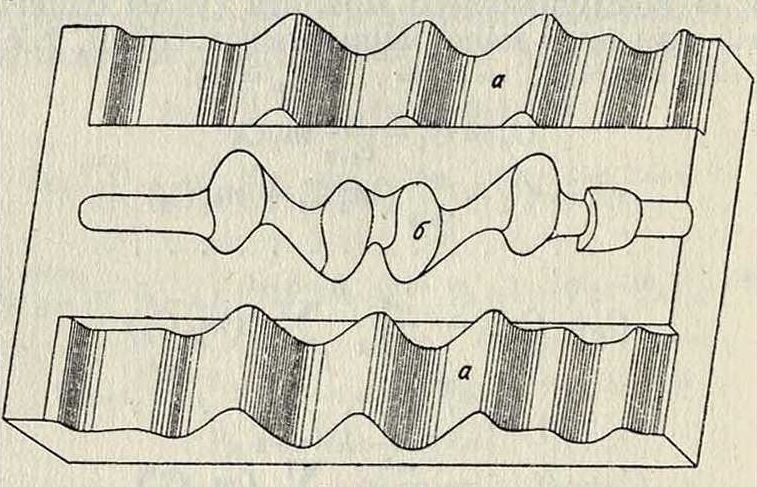

В качестве примера последовательного хода всей обработки К. в ниже приведена схема производства К. в мотора автомобиля «Форд» мод. А 1928 г. (фигура 24; сплошными линиями изображена форма поковки, пунктирными—окончательная форма обработанного вала).

Материалом для производства этих К. в является углеродистая сталь следующего химич. состава: 0,35—0,40% С, 0,7—0,9% Мп, 0,07—0,15% Si, <0,04% Р, <0,05% S. Отковка производится в четыре приема: 1) заготовка изгибается в боковой части а

Фигура 23.

чернового штампа (фигура 23), 2) в средней части b того же штампа ей придается предварительная форма, 3) после нового нагрева заготовку отковывают начисто в особом, чистовом штампе и 4) после удаления заусен-цов на осадочно-ковочной машине отковывают фланец вала. Длинные плечи К. в а (фигура 24), остающиеся в дальнейшем необработанными, должен быть откованы с особой тщательностью, чтобы не нарушатьуравновешивания всего вала; колебания размеров по ширине и толщине в любом, симметричном относительно оси К. в сечении допускаются но свыше 0,75 миллиметров; пересечение осей симметрии длинного плеча не должно лежать дальше 0,5 миллиметров от оси К. в Штампы делаются из специальной стали, отжигаются после обработки при 850°, протравляются в разведенной H2S04, закаливаются с ί° в 815° в растворе едкого натра и затем отпускаются при 525°. Штампы первоначально имеют 305 миллиметров

начерно. Чистовую отковку производят в особом штампе после повторного нагрева. Механическ. обработка автомобильных К. в производится на специальных токарных высоты и обычно до окончательной негодности 4 раза идут в перегравировку; при изготовлении их 80% работы совершается на автоматич. гравировальных машинах систе-

мы Keller; широко применяются также для отделки фрезеры с гибким валом; количество чисто ручной работы при этом сведено до минимума. Черновые штампы выдерживают

15 000—20 000 отковок, чистовые—ок. 3 000. Горячая обработка состоит из 10 операций, приведенных в таблице 6. Дсталированный план холодной обработки приведен в таблице 7.

Таблица 6. — План горячей обработки коленчатого вала.

| №

опер. |

Наименование операции | Тип и размер машины | Произв. (штук в час) |

| А | Отрезка от штанги по длине. | Ножницы Hilles a. Jones, № 5 | 300 |

| В | Отковка начерно .. | Паромолот 2 200 килограмм сист. Erie | 40 |

| С | 2-й нагрев и отковка начисто. | » 2 200 » » » | 40 |

| D | Удаление крупных заусенцов в горячем | ||

| виде | Пресс Bliss № 207 | 40 | |

| Е | Окончательное удаление заусенцов в хо- | ||

| лодном виде .. | Пресс Bliss № 76‘/а | 75 | |

| F | З-й нагрев и отковка фланца. | Осадочно-ковочная машина Aiax, 4 дм. | 100 |

| G | Зачистка заусенцов (необходима лишь у | ||

| ~10% валов).. | Наждачный круг Norton, модель D | 40 | |

| Н | Отжиг | Тоннельная печь с толкачом | 24 |

| I | Протравка в растворе H2SO<. | Резервуары с конвейерной установкой | 80 |

| К | Очистка проволочной щеткой. | Шлифовальная машина Norton № I1/* | 60 |

Таблица 7. — План холодной обработки коленчатого вала.

| №

опер. |

Наименование операции | Тип и размер машины | Ироизв. (штук в час) |

| 1 | Выпрямление средней коренной цапфы. | Пресс Ferracute, модель Р-3 | 200 |

| 2 | Выпрямление крайних коренных цапф. | Тот ше пресс | 70 |

| 3 | Центровка болванки одновременно с обоих | ||

| концов | Специальный станок сист. Ford | 100 | |

| 4 | Контроль выпрямления и центровки (ок. | ||

| 40% брака) | Особое приспособление, вручную | — | |

| 5 | Исправление брака операций 1—3. | Пресс Ferracute, Р-3 | 60 |

| 6 | Шлифовка начерно средней коренной цап- | ||

| фы на центрах.. | Кругло-шлифовальнын станок Landis, 12х | ||

| хзо дм. | 65 | ||

| 7 | обточка начерно 3 коренных цапф, их фа- | ||

| сок, плоскостей плеч и переднего кон- | |||

| ца К. в | Специальный токарный станок для обточ- | ||

| ки К. в спет. Wick, 34 дм. | 25 | ||

| Обточка начерно цапфы для переднего | |||

| шкива | Токарный, двухсупортный многорезцовый | ||

| станок Reed-Prentice, № 1, 6 фт. | 40 | ||

| 9 | Обточка начерно наружной цилиндрпч. | ||

| поверхности фланца и брызгательного | |||

| кольца | Специальный токарный станок для обточ- | ||

| ки фланцев К. в сист. Wick, 20 дм. хб фт. | 24 | ||

| 10 | Обточка передней боковой поверхности | ||

| фланца | Токарный станок Reed-Prentice, 14 дм.х | ||

| хб фт. | 100 | ||

| 11 | Обточка задней боковой поверхности | ||

| фланца | Токарный станок Reed-Prentice, №0, 6 фт, | ||

| ручная подача, пружинный рейтшток | 100 | ||

| 12 | Вторичная центровка заднего центра. | Сверлильный станок Foot-Burt, №25,24дм. | 60 |

| 13 | Выпрямление средней коренной цапфы. | Пресс Ferracute, Р-3 | 100 |

| 14 | Сверловка и шарошение отверстия 0,375 дм. | ||

| во фланце | Одиошпиндсльный сверлильный станок | ||

| Foot-Burt, № 23, 20 дм. | 60 | ||

| 15 | Контроль коренных цапф и отверстия | ||

| 0,375 ДМ | Специальные калибры, вручную | — | |

| 16 | Шлифовка начерно передней коренной | ||

| цапфы | Коуглошлифовальный станок Landis, | ||

| № 22-А, 16x32 дм. | 65 | ||

| 17 | Шлифовка начерно цилиндрич. поверх- | ||

| ности задней коренной цапфы. | Тот ше станок | 65 | |

| 18 | Контроль размеров коренных цапф. | Предельные калибры, вручную | — |

| 19 | Обточка начерно наружных цилиндрич. | ||

| поверхностей плеч .. | Специальны!! токарный станок для обточ- | ||

| ки К. в по шаблону сист. Melling | 35 | ||

| 20 | Обточка начерно шатунных шеек и боко- | ||

| вых поверхностей плеч.. | Специальный токарный станок для обточ- | ||

| ки К. в сист. Melling, тип CF | 20 | ||

| 21 | Контроль размеров и правильности поло- | ||

| жения осей.. | Особые приспособления и предельные ка- | ||

| либры, вручную | — | ||

| 22 | Нагрев, закалка, отпуск.. | Специальные печи сист. Ford о конвейер- | |

| ной установкой | 75 | ||

| 23 | Очистка от окалины щетками. | Шлифовальный станок Leland and Faulk- | |

| ner, № 1 | 375 | ||

| 23 А | Испытание твердости по Бринелю. | Пресс Бринеля, автомат для всех 7 шеек | 375 |

| 24 | Выпрямление средней коренной цапфы на | ||

| центрах | Пресс Ferracute, Р-3 | 150 | |

| 25 | Выпрямление обеих крайних коренных | ||

| цапф | Тот же пресс | 50 | |

| 26 | Контроль правильности взаимного распо- | ||

| ложення осей.. | Особые приспособления, еручную |

| №

опер. |

Наименование операция | Тип и размер машины | Произв. (штук в час) |

| 27 | Выпрямление оказавшихся при контроле | ||

| неправильными К. в (ок. 60% всего ко- | |||

| личеетва) | Поесс Ferracute, Р-з | 70 | |

| 28 | Очистка центровых отверстий от окалины | Специальный центровочный станок Ford, | |

| тип 18z—742 | 150 | ||

| 29 | Сверление и шабрение отверстий во | ||

| фланце | Специальный сверлильный станок Ford, | ||

| тип 18z—734 | 68 | ||

| 30 | Контроль отверстий.. | Предельные калибры, вручную | — |

| 31 | Обточка начисто переднего торца К. в. | Токарный станок Reed-Prentice, 16дм.х | |

| х5 фг., машинная подача | 144 | ||

| 32 | Повторная центровка переднего конца | ||

| К. в | Сверлильный станок Foot-Burt, № 23 | 100 | |

| 33 | Нолучистая шлифовка задней коренной | ||

| цапфы | Шлифовальный станок Landis, 12x36 дм. | 50 | |

| 34 | Получистая шлифовка средней коренной | ||

| цапфы | Тот же станок | 60 | |

| 35 | Выпрямление средней коренной цапфы. | Пресс Ferracute, Р-2 | 170 |

| 36 | Шлифовка начерно цапфы ременного | ||

| шкива | Круглошлифовальный станок Landis, | ||

| № 23-А | 87 | ||

| 37 | Шлифовка начерно цапфы зубчатого ко- | ||

| леса | Тот же станок | 75 | |

| 38 | Получистая шлифовка передней коренной | ||

| цапфы | Тот же станок | 50 | |

| 39 | Получистая шлифовка задней коренной | ||

| цапфы | Тот же станок | 50 | |

| 40 | Контроль коренных цапф и положения | ||

| их осей | Особые приспособления, вручную | — | |

| 41 | Выпрямление средней коренной цапфы. | Пресс Ferracute, Р-2 | 150 |

| 42 | Получистая шлифовка шатунных шеек | ||

| 2-го и 3-го цилиндров.. | Шлифовальный станок с двумя головками | ||

| Landis, 16x32 дм. | 28 | ||

| 43 | Получистая шлифовка шатунных шеек | ||

| 1-го и 4-го цилиндров.. | Тот же станок | 15 | |

| 44 | Выпрямление средней коренной цапфы. | Пресс Ferracute, Р-2 | 120 |

| 45 | Шлифовка контуров шатунных шеек 1-го | ||

| и 4-го цилиндров широкими нашдачны- | |||

| ми кругами.. | Шлифовальный станок с двумя головками | ||

| Landis, 16x32 дм. | 20 | ||

| 46 | Та же операция над шейками 2-го и з-го | ||

| цилиндров | Тог же станок | 37 | |

| 47 | Выпрямление средней коренной цапфы. | Пресс Ferracute, Р-2 | 120 |

| 48 | Контроль размеров и взаимного пилоше- | ||

| ния шатунных шеек.. | Специальное приспособление, вручную | — | |

| 49 | Обточка закруглений и масляной канавки | ||

| передней коренной цапфы. | Токарный станок Reed-Prentice, 14дм.х | ||

| хб фг., ручная подача | 100 | ||

| 50 | Обточка начисто торцевой поверхности | ||

| фланца | Тот же станок, машинная подача | 30 | |

| 51 | Обточка начисто выемки во фланце. | Токарный станок Reed-Prentice, «NI 0, 7 фг., | |

| машинная подача | 45 | ||

| 52 | Обточка начисто наружной цилиндрич. | ||

| поверхности фланца, обточка фасок. | Токарный станок Reed-Prentice, 14 дм. х | ||

| хб фг. | 6) | ||

| 53 | Раззенковка 4 отверстий во фланце. | 4-шпиндельнып сверлильный станок Cin- | |

| cinnati Drill Со., 21 дм. | 190 | ||

| 54 | Нарезка резьбы в 4 отверстиях фланца. | 4-ммшдельный сверлильный станок Cin- | |

| cinnati Drill Со., 24 дм. | 65 | ||

| 55 | Сверление отверстия для укрепления стар- | ||

| терного храповичка.. | Одношпиндельный сверлильный станок | ||

| Cincinnati Drill Со., 21 дм. | 55 | ||

| 56 | Нарезка резьбы 7„ дм. полупроходным | ||

| метчиком | Тот же станок | 60 | |

| 57 | Нарезка резьбы начисто.. | Тот ше станок | 60 |

| 58 | Шлифовка начисто наружной поверхности | ||

| брызгательного кольца.. | Круглошлифовальный станок Landis, 12 х | ||

| Х36 дм. | 65 | ||

| 59 | Шлпфовка начисто средней коренной | ||

| цапфы | Круглошлифовальный станок, Landis, 16 х | ||

| Х36 дм. | 30 | ||

| 60 | Последнее и окончательное выпрямление | ||

| среди и коренной цапфы .. | Пресс Ferracute, Р-З | 85 | |

| 61 | Контроль размеров фланца, выточки в нем | ||

| и брызгательпого кольца.. | Специальные калибры, вручную | — | |

| 62 | Шлифовка начисто задней кореннонцапфы | Круглошлифовальнып станок Landis, 16х | |

| Х36 дм. | 34 | ||

| 63 | То же передней коренной цапфы. | Тот же станок | 38 |

| 64 | То же цапфы для зубчатого колеса. | Тот же станок | 65 |

| 65 | То же цапфы для шкива.. | Круглошлифовальный станок Norton, 10х | |

| х24 дм. | 60 | ||

| 66 | Фрезеровка шпоночной канавки в цапфе | ||

| для зубчатого колеса.. | Фрезерный станок Pratt and Whitney, № 2 | 125 | |

| 67 | Контроль коренных цапф.. | Специальное приспособление и предель- | |

| ные калибры, вручную | — | ||

| 68 | Обточка фасок и удаление заусенцов на | ||

| цапфах | Токари, станок Reed-Prentice, 14 дм.хб фт. | 175 |

| №

опер. |

Наименование операции | Тип и размер машины | Произв. (штук в час) |

| 69 | Опиловка всех углов.. | Специальная машина для опиловки | |

| Schranner, вручную | 150 | ||

| 70 | Полировка упора на задней коренной | ||

| цапфе | Круглошлифовальный станок Landis, 23-А, | ||

| 16X42 ДМ. | 65 | ||

| 71 | Шлифовка начисто задней торцевой по- | ||

| верхносги фланца.. | Круглошлифовальпый станок Landis, 12 х | ||

| Х36 дм. | 65 | ||

| 72 | Очистка коленчатых валов.. | Специальная моечная машина Ford | 300 |

| 73 | Общий контроль размеров и взаимного | ||

| положения цапф.. | Специальные приспособления и калибры, | ||

| вручную | — | ||

| 74 | Предварительная полировка всех цапф. | Специальная полировальная машина для | |

| К. в Schranner | — | ||

| 75 | Окончательная полировка всех цапф. | Та же машина | — |

| 76 | Окончательный общий контроль размеров | ||

| всех частей К. в.. | Специальные приспособления и калибры, | ||

| вручную | — | ||

| 77 | Определение степени неуравновешенности | Специальный станок для уравновешива- | |

| ния Gisliolt | — | ||

| 78 | Высверливание дли уравновешивания от- | ||

| верстий в плечах на определенную при | |||

| операции 77 глубину.. | Двойной одношпиндельный сверлильный | ||

| станок Cincinnati Drill Со., 2x20 дм. | — | ||

| 79 | Проверка достигнутого уравновешивания | ||

| (неудовлетворительные К. в идут снова | |||

| на операцию 78).. | Специальный станок для уравновешива- | ||

| кие Gisholt |

Лит.: l) «Schiffbau», Berlin, 1906/07, р. 823.

Б о б а р ы к о в И. И., Детали машин, Часть специальная, М.—Л., 1927: Тимошенко С. П., Курс сопротивления материалов, 6 издание, М.—Л., 1928; Наумов В. О., Примерный расчет коленчатого вала двигателя, М.—Л., 1928; Фени ль О., Штромбек Г. и Эберман Л., Быстроходные дизеля, перевод с немецкого, М.—Л., 1928; Бах К., Детали машин, т. 2, Москва, 1929; Берлов М., Детали машин, вып. 7, Петербург, 1911; Сидоров А. И., Курс деталей машин, ч. 2, М.—Л., 1926; Шульц В. Ф., Цапфы, оси и валы, Киев, 1927; Гюльднер Г., Двигатели внутреннего сгорания, их работа, конструкция и проектирование, пер. с нем., т. 1, М., 1927; Дуббель Г., Двигатели внутреннего сгорания стационарные и судовые, перевод с нем., Л., 1928; Кернер К., Конструирование дизелей, пер. с нем., т. 1—3, Л., 1928; Ридль К., Новейшие быстроходные автомобильные моторы, пер. с нем., М., 1927; Бергман О., Горячая обработка металлов, т. 5, Кузнечное дело, М.—Л., 1928; R б t-scher F., Die Maschinenelemente, В. 2, Berlin. 1929; G e s s n e г A., Mehrfach gelagerte abgesetzte und gekropfte Kurbelwellen, Berlin, 1926; Dubbel H., Ol- u. Gasmaschinen, Berlin, 1926; Pols ter H., Untersuchung d. Druckwechsel u. Stosse im Kurbelge-triebe von Kolbenmaschinen, «Forschungsarbeiten», В., 1915, Η. 172/173; Ensslin M., Mehrmals gelagerte Kurbelwellen mit einfacher und doppelter KrOpfung, Stuttgart, 1902; Gompertz, Ijber abgesetzte und gekropfte Wellen, B., 1913; Heldebrock, Berech-nung von mehrfach gelagerten, schnellaufenden Wellen, «Maschinenbau», Berlin, 1922, H. 4; Fop pi 0., GrundzUge d. technischen Schwingungslehre, Berlin, 1923; Geiger ,[., Mechanische Sehwingungen u. ihre Messung, Berlin, 1927; It о t h P., Sehwingungen von Kurbelwellen, «Z. d. VDI», 1904, B. 48, p. 564; G ii m-b e 1 L., Verdrehungsschwingungen u. ihre Dampfung, ibid., 1922, B. 66, p. 252; D r e w es R., Neues gra-phisches Verfahren auf statischer Grundlage zur Untersuchung beliebiger Wellenmassensysteme auf lreie Dreh-sclnvingungen, ibidem, 1918, B. 62, p. 588; Hol-m H., Die Berechnung der Drehschwingungen und ihre Anwendung im Maschinenbau, B., 1921; W у d-ler H., Drehschwingungen in Kolbenmaschinenanla-gen u. d. Gesetz Hires Ausgleiches, B., 1922; L i e b h a-ber A., Anfertigung u. Bearbeitung von gekropften Kurbelwellen, «Werkstattstechnik», Berlin, 1912, Jg. 6, p. 336; Meyer E., Ijber d. Einfluss d. Kropfungs-ecken auf d. Formanderung von gekrSpften Kurbelwellen, <Z. d. VDI», 1909, B. 53, p. 295; D i 1 1 e r H., N&herungsweise Bestimmung d. Auflagerkrafte an sta-tisch unbestimmten Wellen. Dissertation, Aachen, 1926; Geiger ,1., Ober Verdrehungsschwingungen von Wellen, insbesondere v. mehrkurbligen Schiffsmasehinem wellen. Dissertation, Augsburg, 1914; Tolle M., Re-nelung d. Kraftmaschinen (Kapitel: Torsionsschwingun-

gen), 3 Auflage, Berlin, 1921; Purday H.F., Diesel Engine Design, 3 edition, London, 1928; Heldt P. M.,The Gasoline Engine, v. 1, 7 edition, New York, 1926. Л. Павлушков.