> Техника, страница 53 > Колесное производство

> Техника, страница 53 > Колесное производство

Колесное производство

Колесное производство. Предметом К. п. является колесо, самая ответственная часть экипажа, подвергающаяся сильному износу и часто сменяемая. Большой постоянный спрос на колеса давно вызвал к жизни К. п. как самостоятельную отрасль промышленности. Современ. К. п. характеризуется всеми признаками массового производства: а) типизацией моделей, б) механизацией процесса производства, в) специальными станками для производства отдельных операций.

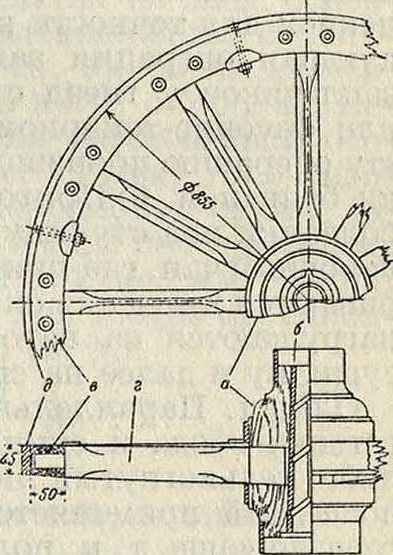

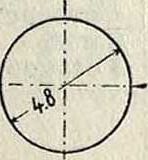

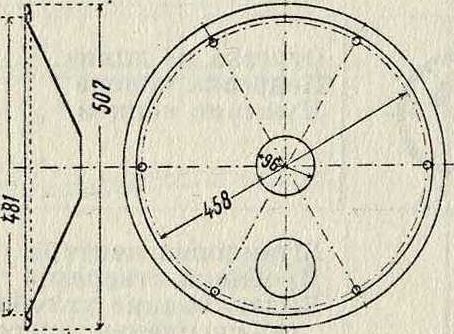

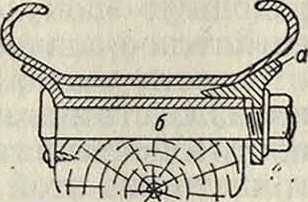

Колесо состоит из центральной части, которая носит название ступицы, из обода и спиц (фигура 1).

Через середину ступицы а проходит ось экипажа. Специальное назначение экипажа сказывается на конструкции фигура 1.

подшипника б в ступице: у арбы или деревенской телеги подшипником служит сама ступица, снабженная отверстием, в к-рое входит с большой игрой ось, у более усовершенствованных экипажей и телег в ступице колеса имеются более сложные подшипники, в виде чугунного вкладыша (фигура 1) или более сложной конструкции, до шариковых подшипников включительно. Наружная, катящаяся часть в колеса носит название обода; обод соединяется наглухо со ступицей при помощи спиц г. От быстрого разрушения обод предохраняется т. н. ш и н а м и д, которые м. б.

железными и резиновыми. Иногда, при резиновых шинах, обод изготовляется из мягкой стали. Главное распространение имеет колесо, в котором ступица, спицы и обод изготовлены из дерева. Так как колесо несет всегда большую нагрузку и подвержено толчкам, то породы дерева для изготовления колеса берутся вязкие и твердые—дуб, ясень, бук, вяз.

Колесное производство распадается наследующие две фазы: обработка отдельных деталей и сборка их.

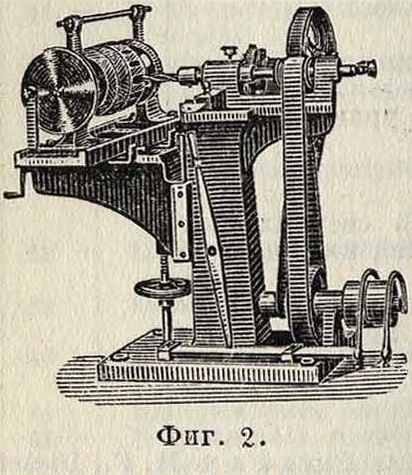

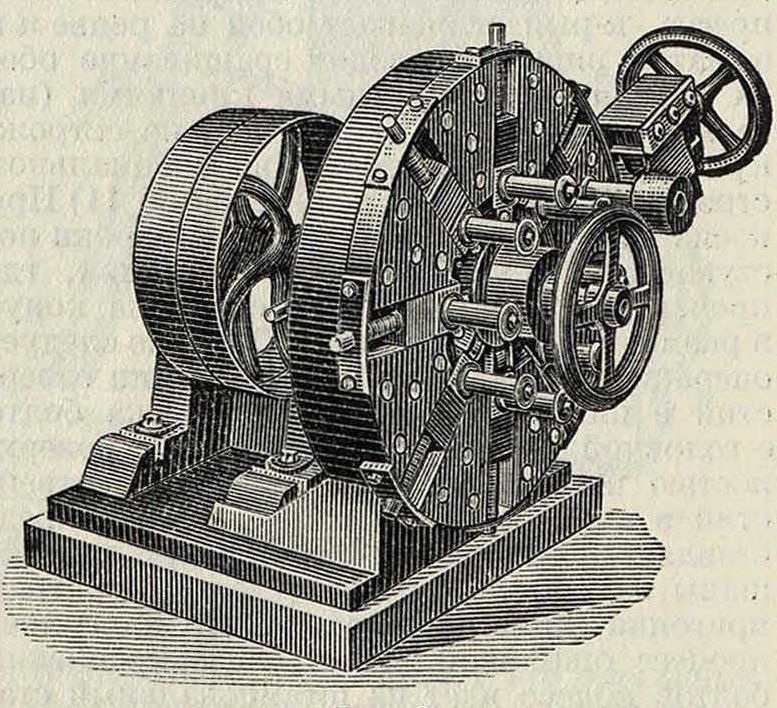

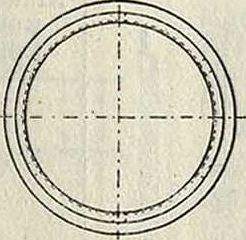

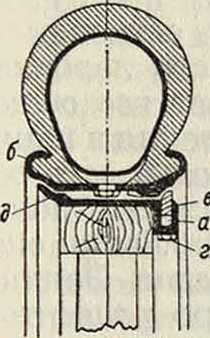

Обработка отдельных деталей. Ступица выделывается из кряжей и проходит следующий ряд операций. 1) Распиловка на отдельные болванки при помощи поперечной циркульной пилы, маятниковой или педальной (последняя дает более высокую производительность). Сырье поступает в производство в воздушносухом состоянии (33—38 %абс.влажности), в окоренном виде. 2) На токарных станках болванке дают сначала грубую обточку по массиву, затем фасонную обточку по лекалу. 3) С токарного станка болванка поступает на сверлильный станок, на к-ром по оси ступицы высверливается центровое отверстие для облегчения процесса сушки болванки до т. н. производственной влажности (8—10% абс. влажности). 4) По высверловке отверстия болванка доставляется к долбежно-сверлильному станку (фигура 2), где в ней выдалбливаются гнезда для спиц. Станки снабжаются делительным приспособлением для точности выборки гнезд. 5) Следующая операция заключается в выборке заплечиков у гнезд ступицы на фрезерном или фасонно-токарном станке по шаблону; эту операцию производят иногда после сушки болванки. 6) Приготовленные так. образ, болванки под ступицу поступают сначала в варочный чан, где при t° 60—65° они провариваются в течение около 10 час.; оттуда они нагружаются на вагонетки и поступают в сушилку и далее на склад полуфабрикатов.

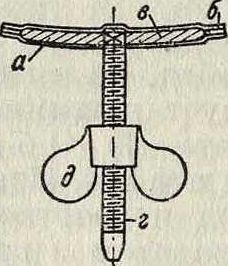

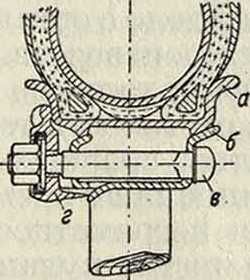

Обод. Параллельным ручьем идет подготовка обода и спиц. Обод изготовляется либо цельногнутый либо т. наз. косяковый; последний применяется в последнее время гораздо чаще, т. к. получение заготовок для цельного обода, вследствие недостатка в подходящей древесине, затруднительно. Если в дело идет цельный обод, то операции проходят в следующ. порядке. Сначала срезают на ленточной пиле концы обода нанет, затем обод застрагивают (на строгальном станке) по шаблону, сразу с трех сторон—с внутренней и двух боковых; nocjje остружки производят сверление отверстий для спиц, а также отверстий на концах обода, для связки при помощи деревянных нагелей. Косяковый обод проходит следующие операции: 1) сырье поступает в производство в виде клепки сначала на обыкновенный фуговальный станок, где произ водится офуговка одной внутренней поверхности; 2) после офуговки клепка поступает на четырехсторонний строгальный станок для обрусовки клепки на косяковый брусок по шаблону; 3) косяковый брусок идет в парильный аппарат, где он выдерживается около 2 час. в атмосфере пара давлением до

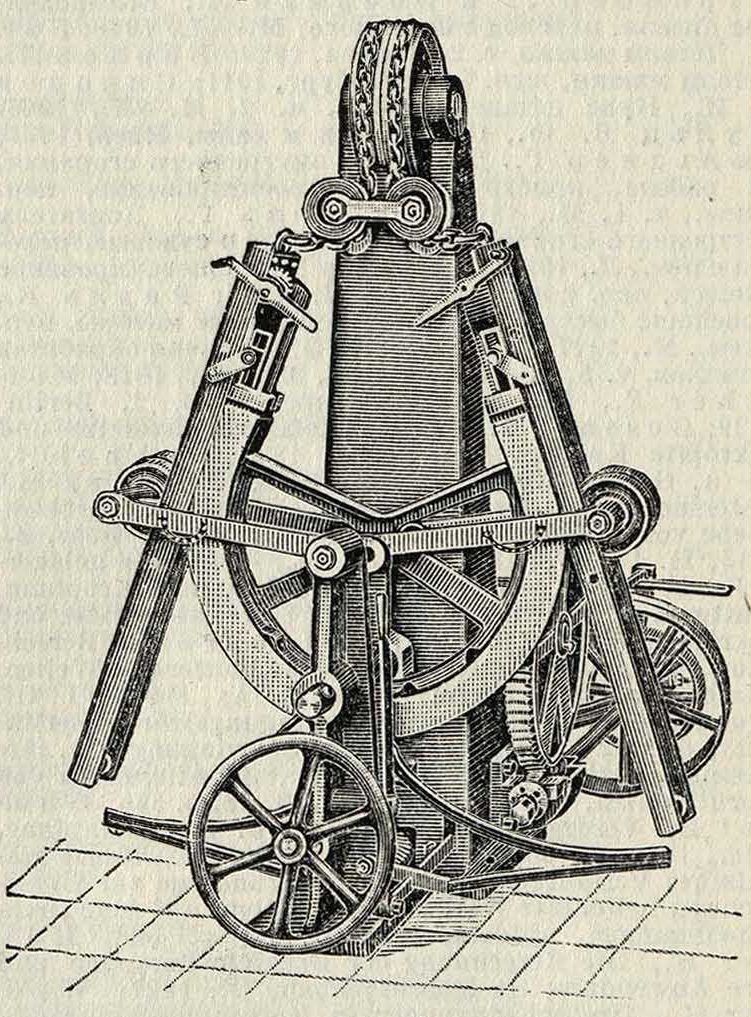

1,5 atm, откуда брусок поступает непосредственно на специальный гнутарный станок для выгиба на косяк в шаблонах (фигура 3), затем в сушилку и оттуда на склад полуфабрикатов.

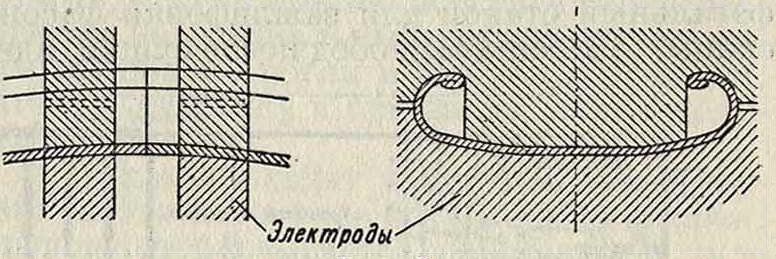

Спица проходит самостоятельный ручей: заготовка, в виде брусковой заготовки, сначала оторцовывается на круговой пиле по длине, а затем идет на укладку в сушильные вагонетки и дальше в сушилку для доведения заготовки до производственной сухости (8% влажности). Одновременно идет заготовка деревянных клиньев, идущих на закрепление спиц в ободе, и металлическ. частей колеса: колец, шпилек, шин, заклепок, болтов с гайками и втулок подшипников. Металлическ. части либо поступают на колесный з-д в готовом виде либо, в особо крупных производствах, изготовляются в специальном кузнечно-слесарном цехе, кроме втулок, которые всегда поступают в готовом виде, особенно если они сложны по конструкции. Кольца и шины на современных заводах не склепываются, а свариваются по шаблону на электросварочных аппаратах (смотрите Сварка электрическая). Деревянные клинья после вырезки на пиле (дисковой или

Фигура з. ленточной) идут, так же как и все остальные деревянные детали, сначала в сушилку, а затем на склад полуфабрикатов, который в технологическом процессе играет роль промежуточного склада.

Процесс сборки идет параллельно в три ручья, в следующем порядке. 1) Производится окольцовка ступицы двумя коль

цами при помощи гидравлического пресса. 2) Бруски для спиц идут на копировальный станок для обработки по лекальному образцу. 3) Спицы поступают на шипорезный станок для зарезки нижнего прямого шипа (репье) для насадки на ступицу. 4) Далее они идут на горизонтальный ленточно-шлифовальный станок для зашлифовки фасона спицы. 5) Косяковый обод после сушки идет равлический пресс для запрессовки втулки или подшипника.

Этим операция сборки колеса заканчивается. Далее следует проверка правильности сборки и зачистка колеса на проверочном станке, после чего оно идет или на склад готовых изделий или в малярное отделение для олифовки и покраски погружением или пульверизацией.

на круговую пилу для оторцовки по шаблону. 6) Оттуда обод поступает на сверлильный станок для одновременного высверливания двух отверстий для спиц. Далее производственный процесс охватывает три последовательные фазы сборки колеса: сборку репья (насадку спиц на ступицу), наводку обода на репье и ошиновку колеса. 7) Сборка репья производится на специальном станке-молоте, на котором и 1фоизводится постепенная забивка спиц в тело ступицы.

8) После насадки спиц, на специальном застриженном станке нарезают на верхнем конце спицы шип с заплечиками. 9) После этой операции репье поступает на фрикционный пресс, для набивки косякового обода на репье и загонки клиньев в расщепленные концы спиц, с последующей зачисткой. 10) Дальше идет ошиновка колеса путем насадки шины в холодном состоянии на обод при помощи гидравлическ. пресса. Если употребляется в производстве цельногнутый обод, то на его производится при помощи специального гидравлического пресса, к-рый осаживает обод на репье и в зажатом виде производит сращивание обода деревянными круглыми клиньями (нагелями), после чего колесо идет на острожку наружного края обода (на специальном строгальном станке) и на ошиновку. 11) При косяковом ободе колесо после ошиновки поступает на токарный лобовой станок, где производится обточка щек обода на конус в размер ширины шины. 12) Дальше следует операция засверловки и раззенковки отверстий в шине и ободе для пропуска болта с головкой впотай, то есть вровень с поверхностью шины. Иногда засверловку отверстий в шине делают заранее, но это представляет некоторое неудобство при насадке шины на обод, т. к. требуется аккуратная пригонка шины «по месту», что замедляет процесс ошиновки. 13) После закрепления болтов колесо идет на штамповальный станок, который производит закрепление заклепок, попарно у каждой спицы, с расклепкой головки. 14) Собранное так.обр. колесо идет на токарный лобовой станок для расточки осевого отверстия в ступице для втулки или подшипника более сложной конструкции. 15) Далее колесо поступает на гид-

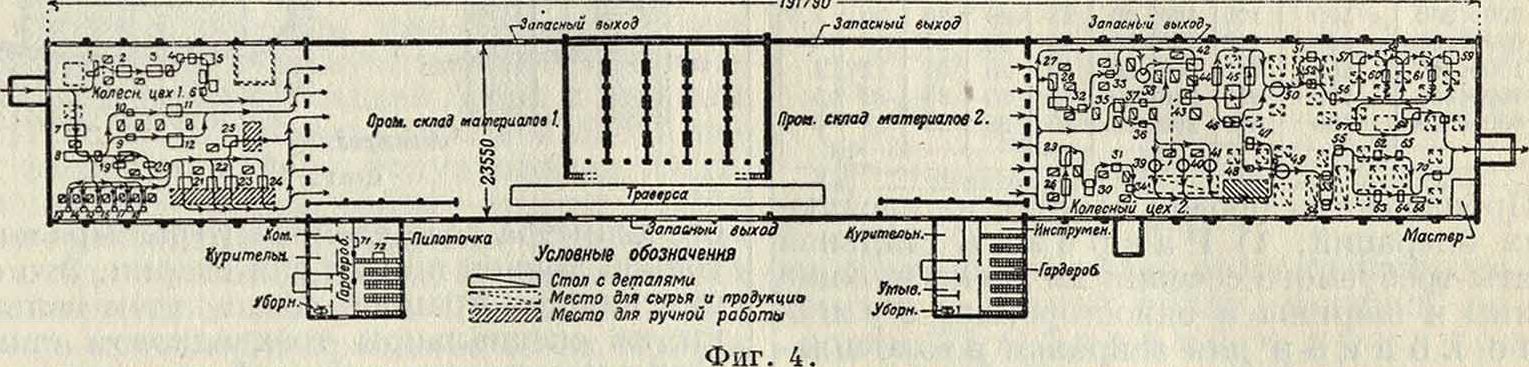

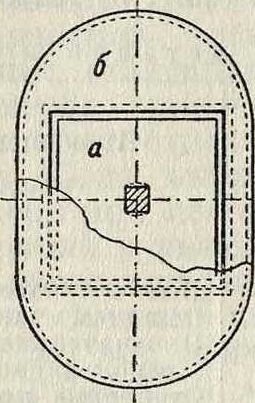

На фигуре 4 приведен схематический план расположения станков на заводе производительностью 105 000 колес в год.

На фигуре 4 представлены: 1 ·— балансирная пила; 2 — 3 — токарные станки; 4 — сверлильный станок; б — долбежный станок; в — фрезерный станок; 7— торцовка двухпильная; 8 — фуганок автоматический; 9—10—ленточные пилы; 11—12—копировальные станки; 13—20—парильные аппараты; 21—25—гнутарные станки; 26 — 27—фуганки; 28 — 30—фрезерные двухшпиндельные станки; 31—32—торцовки; 33—34—сверлильные станки; 35—шипорезный станок; Зв — 37 — шлифовальные станки; 38 — пресс гидравлический; 39—41—звездочки; 42—молот; 43—застриженный станок; 44—40—фрикционные прессы; 47—48—сверлильные станки; 49—50—гидравлический пресс; 51—54— сверлильные станки по металлу; 55—сверлильный станок; 56—сверлильный двухшпиндельный станок; 57—59—лобовые токарные станки; 60—66—верстаки; 67—штамповальный пресс; 68—пресс для втулок; 69 — 70 — проверочные станки; 71 — 72 — точильные станки. М. Квятковсний.

Авиационные колеса. Производство авиационных колес распадается на след, основные отделы: 1) изготовление обода, 2) изготовление деталей колеса, 3) сборка колеса.

1. Изготовление обода. Исходным материалом для изготовления обо-дов авиационных колес служит горячепро-катанная мягкая углеродистая сталь, хорошо сваривающаяся, в виде полос или лент (в рулонах), толщиной от 2 до 5 миллиметров. Химич. состав стали марки М для ободов авиационных колес следующий (в %):

| с. | 0,20—0,30 | S.. | ,. 0,04 |

| Ми. | 0,65 | Ni. | ^ 0,25 |

| Si. | ^ 0,25 | Сг. | ^ 0,18 |

| Р. | ^ 0,04 |

Механические свойства той же стали:

Сопротивление на разрыв, ка/мм“. 40—50

Относительное удлинение, %. ^22

Сужение площади поперечн. сечения, % ^ 45 Число загибов на 180°:

на бруске | прокатке..10

» » j_ ». 5

Сталь допускается к приемке при удлинении 20%, если при испытании на повторный загиб брусок, вырезанный по направлению прокатки, выдерживает не менее 14, а х к направлению прокатки не менее 7 загибов на 180°

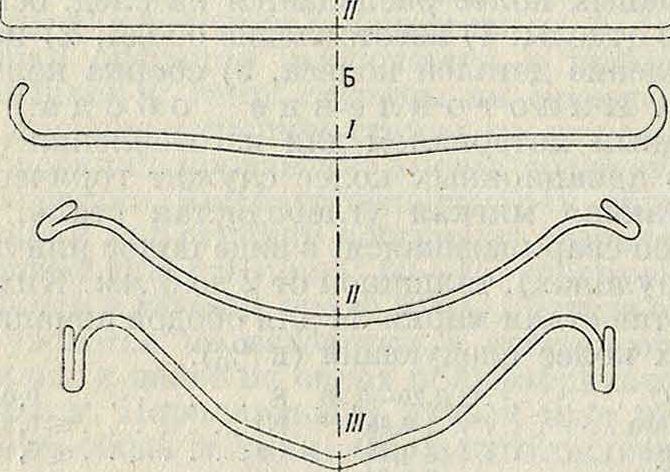

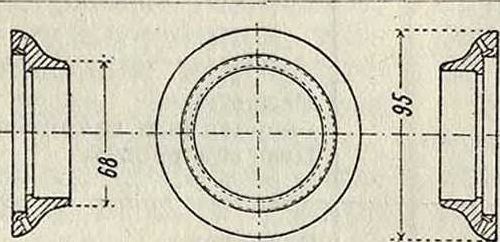

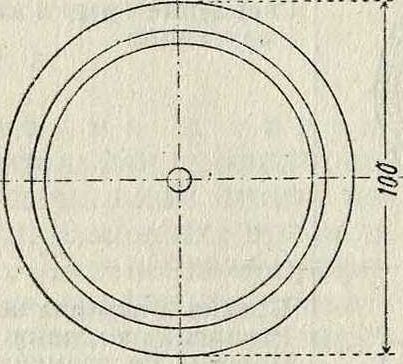

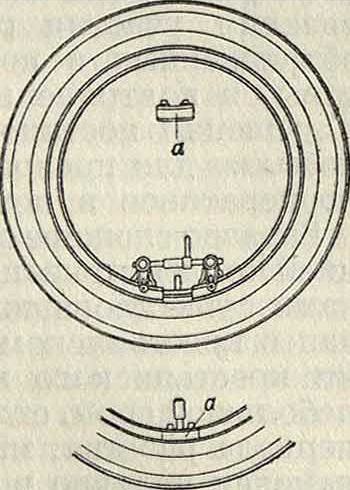

Различают два типа ободов: 1) с прямыми закраинами для покрышек с проволочным бортом (фигура 5) и 2) с загнутыми внутрь закраинами для покрышек с резиновым бортом (фигура 6, V). Примерные размеры элементов профиля обода первого типа приведены в таблице 1 и показаны на фигуре 5.

Таблица 1. — Размеры элементов профиля обода (в .им).

| Размеры покрышки

Dxd |

0

обода D, |

А | в | с | Е | я | К | R | Т |

| 550х 50 | 450 | 70 | 50 | 10 | 15 | 12 | 12 | 6 | 2 |

| 600X 75 | 450 | 70 | 50 | 10 | 15 | 12 | 12 | 6 | 2,5 |

| 700x100 | 500 | 90 | 70 | 10 | 20 | 15 | 15 | 8 | 2,5 |

| 750 X125 | 500 | 100 | SO | 10 | 20 | 15 | 15 | 8 | 2,5 |

| 800X150 | 500 | 130 | 100 | 15 | 20 | 20 | 20 | 10 | 3 |

| 900x200 | 500 | 170 | 130 | 20 | 25 | 20 | 20 | 10 | 3,5 |

| 1 000X200 | 600 | 170 | 130 | 20 | 25 | 20 | 20 | 10 | 4 |

| 1 100x250 | 600 | 210 | 170 | 20 | 30 | 25 | 25 | 12 | 4 |

| 1 350x300 | 750 | 250 | 210 | 20 | 35 | 25 | 25 | 12 | 5 |

| 1 600X350 | 900 | 290 | 250 | 20 | 40 | 25 | 25 | 12 | 5 |

Производство ободов состоит из следующих операций. 1) Разрезка стальной ленты требуемого сечения на куски нужной длины и ширины и одностороннее сужение концов для заправки в волочильный и профильно-прокатный станки. Опе-

УН-

<п

рации эти выполняются на гильотинных или дисковых ножницах. В случае применения ленты точных стандартных размеров, разрезка

Фигура 5. по ширине отпадает.

Для обода, выбран ного нами в качестве примера при изложении производственных операций и имеющего диаметр 500 миллиметров, длина заготовки равна 2 000 миллиметров, ширина—148 миллиметров. Сужение концов производится на длине 200 миллиметров, причем ширина конца получается равной 25 миллиметров.

2) П р о ф и л и р о в а н и е и свор а-

4 и в а н и е. Предварительная профилировка производится на волочильном станке через ролики в две стадии; изменение профиля показано на фигуре 6, А. Дальнейшая профилировка переносится на профильно-прокатный станок, где заготовка проходит через

5 пар фасонных вальцов со сворачиванием в обруч при выходе из последней пары валь цов. Для указанной цели к последней паре присоединяют еще один загибочный валок. Изменение профиля приведено на фигуре 6, Б.

3) Правка. Т. к. концы обода после профилировки скошены и не пригнаны в стык для сварки, то необходима еще окончательная отделка профиля обода с доведением

Фигура 7.

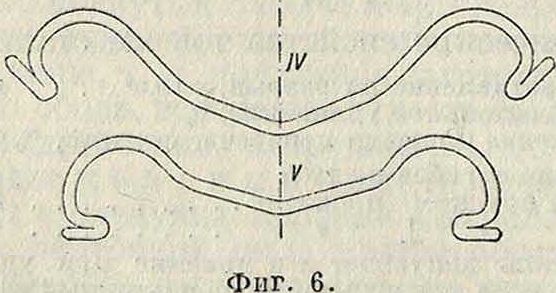

его диаметра до надлежащего размера и пригонкой концов в стык для сварки. Это осуществляется правкой обода путем вальцовки на специальном трехввом станке. Для возможности хорошей пригонки необходимо пропускать обод через станок от 8 до 10 раз. 4) Сварка, зачистка и выверка. Выправленный обод сваривается по стыку электрическим путем при помощи специальных зажимных электродов (фигура 7). После сварки обод снова проверяется на плите и выправляется деревянными молотками. 5) Пробивание дыр. Сначала пробиваются четыре отверстия для зажимов и одно для вентиля; дыры для спиц часто штампуются на специальных дыропробивных станках, однако в ободах тяжелых типов рекомендуется отверстия сверлить. Для этого часто пользуются нормальными сверлильными станками, причем для зажима ободов во время сверления пользуются специальными тисками с губками, приспособленными к профилю обрабатываемых предметов. Такой сверлильный станок значительно дешевле эксцентрикового пресса, расходует энергии примерно в 3 раза меньше, но требует большей затраты времени. В последнее время сконструированы сверлильные станки (смотрите) специального типа, в ко

Фигура 8.

торых операция сверления обода совершается вполне автоматически. Штамповка дыр часто изменяет также форму самого обода, что может при известных условиях потребовать дополнительной правки и выверки последнего. Дыра под вентиль сна-

чала штампуется, а затем распиливается напильником для придания ей точной формы и размеров. 6) Стабилизация или окончательная правка о б о-д а не всегда и не везде применяется, хотя, ее следует рекомендовать, так как она гарантирует окончательную отделку профиля обода и доведение его диаметра до надлея-га-щих размеров. Для этой цели служат станки двух типов, а) В стабилизующих станках профиль уже готового обода еще раз начисто прессуется станком, состоящим из передней и задней бабок и станины с супортом. Шпиндель передней бабки несет фасонную шайбу с полупрофилем обода, а шпиндель задней бабки—вторую шайбу со второй половиной профиля, Обод вводится между обеими шайбами, из которых задняя поджимается к передней. При пуске в ход станка происходит вращение обеих шайб и обода и дополнительный обжим последнего. Стабилизация и выверка профиля достигаются сильным прижатием ролика, сидящего на супорте, к ободу, который зажат между фасонными шайбами. Нескольких полных оборотов обода достаточно для его стабилизации и выправки, б) В правильных станках (фигура 8) обод, к-рый подлежит правке, надевается на 8 роликов, расположенных по периферии круга; эти ролики прижимаются к внутренней стороне обода. При вращении планшайбы вращается также

и обод, на внешнюю сторону которого действует нажимной ролик, сидящий на су-порте. 7) Обдувка и грунтовка о л и ф о й. Изготовленный и выправленный обод подвергается обдувке пескоструйным аппаратом и грунтуется олифой.

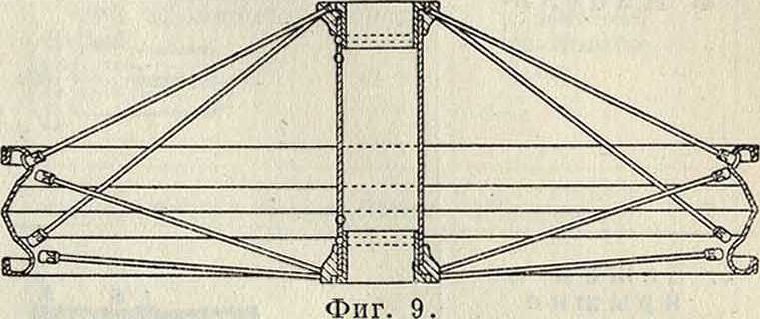

2. Изготовление деталей к о л е-с а (фигура 9) изложено в таблице 2.

Таблица 2. — Изготовле и и е деталей колеса.

Наименование деталей

1. Втулка а) Фланцы наружные и внутренние

Чертеж

б) Муфта в) Пружина под шарик

Производственные операции

Выточка заготовки на токарном станке Окончательная обточка на ном станке Сверление по кондуктору 32 дыр и зачистка заусен-цов

Лужение выточки подмуфту

Отрезка по длине Подрезка концов Лужение концов

Материал аз о. о я ё

§§

Сталь 0 100 миллиметров

Стальная тоуба, 60x64 миллиметров г) Шарик

2. Вклад ы ш

-35-

Штамповка контура Пробивка отверстий Выдавливание углубления (на специальн. прессе все три операции м. б. соединены в одну)

Сталь пружин. толщ. 0,5 миллиметров

Сталь 0 5 миллиметров 2

Обточка

Сверление 6 дыр и зачистка заусенцов

Фосфористая бронза с 10% Sn и 2% Ζιι

3. Спиц ы

Правка и отрезка по длине Расклепка головки Обрезка по размеру Накатка резьбы

Стальная проволока 0 3 миллиметров

64

Наименование деталей

Чертеж

Производственные операции

Материал

& с

£ Г? Ч С

4. Н и п е л ь а

Обточка заготовки па автомате

Сверление под резьбу и раззенковку

О беечка под ключ на прессе

Рассверливание на сверлильном станке

Нарезка резьбы

Сталь 0 10 миллиметров

5. Зажим покрышки а) Пластина зажима б) Наружная обтяжка

в) Внутренняя обтяжка г) Стержень зажима д) Барашек

Штамповка контура Пробивка квадр. отверстий Обсечка фаски Загиб

Листов, сталь толщ, з миллиметров

Вырезка полосы на 2 шт. Пробивка отверстий 0 8мм на 4 шт.

Брезент

Вырезка контура Брезент

Вырезка квадр. отверстий

Обточка

Нарезка резьбы на автомате

Штамповка квадрата на ручном прессе

Разметка

Сверление и зачистка Нарезка резьбы

Прутк.сталь 0 9 миллиметров

Бронза с 10% Sn и 2% Zn

6. щ и т к и или обтекатели а) Диски наружные и внутренние б) Шпильки для скрепления дисков

Разметка Штамповка Пробивка отверстий Установка на колесо

Листовой алюминий толщиной 0,4 миллиметров

Правка и рубка Нарезка резьбы

Железная проволока 0 3 миллиметров в) Поперечина крышки

------@.

Штамповка и пробивка отверстий Загиб

Установка на колесо

Листовой алюминий толщиной 1,2 миллиметров г) Крышка в отверстии внутреннего щитка

Штамповка с одновременной выдавкой и пробивкой отверстий

Листовой алюминий толщиной 0,8 миллиметров

| Наименование деталей | Чертеж | Производственные операции | Материал | ф

Я О О V ω 3 Ч « о й 12 | |

| д) Шайбы под болт для обоих щитков | <8 | -.у | Штамповка с одновременной пробивкой отверстий Загиб | Листовой алюминий толщиной 1 миллиметров | |

| е) Болты для соединения крышки с поперечиной и гайки к ним | см. Болт | см. Болтовое производство | Железо | 2 | |

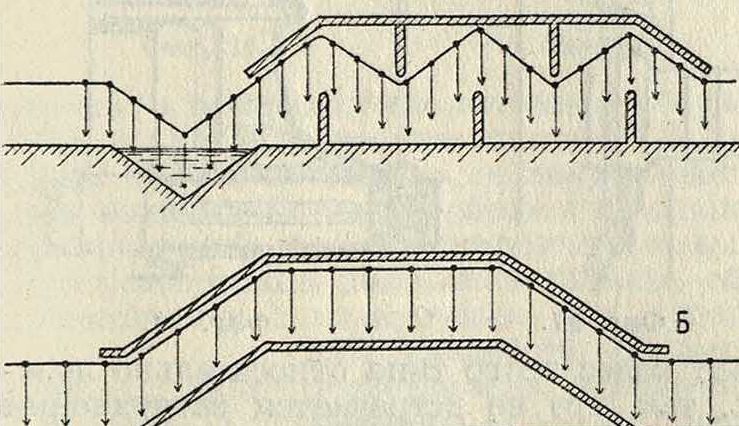

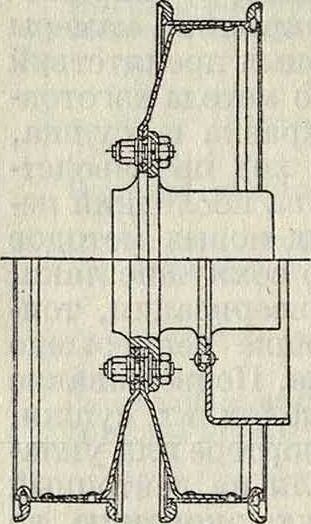

3. Сборка колеса распадается на следующие 5 операций: 1) установка спиц на готовый обод и втулку; 2) проверка натяжения спиц на оправке и выправка обода; 3) подборка вкладышей и вставка во втулку; 4) окраска колеса и сушка; 5) снаряжение колеса с установкой покрышки, камеры и заяшмов. Одним из основных препятствий для наиболее рентабельного метода изготовления колес является окраска и сушка, сильно тормозящие общий ход производства. В области лакирования за последний период времени появился ряд новых методов и средств, например быстро сохнущие лаки, методы погружения и пульверизации, тоннельные печи, высушивающие непрерывно проходящие через них обода. Подвешивание лакированных ободов, в целях их сушки, на особом подвесном транспортере или укладывание их для той же цели на ленточный транспортер дают огромную экономию во времени, рабочей силе и рабочей площади. Расстояние между двумя соседними обода-ми должен быть таково, чтобы самые большие обода не могли роприкоснуться ни при горизонтальном ни при наклонном направлениях движения транспортирующей ленты. Для того, чтобы капли лака, падая, не скоплялись на нижней части обода, последний держат при сушке несколько наклонно.

Формы сушильных печей, применяемых за границей, приведены на фигуре 10. В первой лечи (А) обод, висящий на подвесном

А

Фигура 10.

транспортере, погружается в ванну с жидкой эмалью, поднимается косо вверх (причем лишний лак стекает обратно в ванну) и наконец попадает в печь, к-рую проходит по зигзагообразному пути. Промежуточные

стены в печи препятствуют утечке тепла и тем самым излишнему охлаждению сушилки (служат как бы гигантским лабиринтом), а наличие зигзагообразного пути укорачивает длину печи. Однако большим распространением пользуется вторая печь (Б). В этой печи после погружения в лак обод поднимается по наклонному коридору в сушильную печь, подогреваясь по пути; после прохождения горизонтальн. участка печи обод вновь опускается вниз. Так как современные методы эмалирования состоят из двух отдельных операций: 1) предварительной грунтовки и 2) лакировки, то необходимо иметь 2 отдельные печи, расположенные либо одна за другой либо параллельно.

Испытание колеса. Собранные колеса подбирают в партии, в 100 шт. каждая. От каждой партии отбирают по 1 колесу для механического испытания. Шину испытуемого колеса накачивают до 3,5 atm и затем колесо подвергают сжатью в плоскости, перпендикулярной оси, до разрушения. Отмечаются следующ. нагрузки: 1) нагрузка при появлении первого дефекта; 2) при полном обжатии шины; 3) при промежуточных дефектах; 4) нагрузка максимальная. Для колеса описанного типа последняя должна быть не менее 4 300 килограмм.

Лит.: «British Engineering Standard», 5013, L., 1924; ibid., Interim Report, 8564, L., 1920; Society oi Automotive Engineers, Handbook, New York, 1920; Provisional Standard, «Journal of Automotive Engineers», N. Y., 1924, 110; Deutsche und Internationale Motorradfelgen, «Motorwagen», Berlin, 1924, И. 32; Zur Frage der Ballonreifen, ibid., 1925, H. 5, p. 96; Nor-men f. d. Kraftfahrbau, В., 1926 u.l927;ClearyC.J., Airplane Tires a. Inner Tubes, «Aviation», New York, 1928, March 19, p. 702—703, 732—735; Herstellung kaltgezogener u, kaitgewalzter Profile aus Blech, «Werk-stattstechnik», Berlin, 1920, p. 375 u. 401; Prentiss F. L., Automobile Rims Made in thirty Minutes, «Iron Age», N. Y., 1923, V. 112, 19; M ack bach F. u. R i n z 1 e O., Fliessarbeit, В., 1926; «Machinery», N. Y., 1923, v. 29, 10, p. 757—761; Reed Rim Drilling Machine, ibidem, 1921, v. 27, 6, p. 606; Koch und К 1 e n z 1 e, Markiervorriclitung fUr Felgen, D. R. P., 399371; Ballon Tire Situation, «Automotive Inrimtries», N. Y., 1924, v. 51, 24, p. 996. С. Воронов.

Автомобильные колеса по конструктивному выполнению можно разделить на след, пять основных типов: 1) с деревянными спицами, 2) с проволочными стальными спицами, 3) с прессованными спицами, 4) дисковые, 5) с литыми стальными спицами.

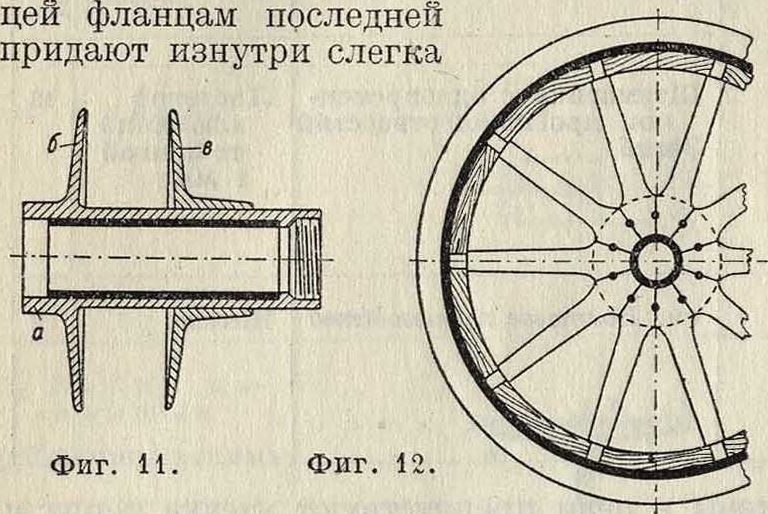

Колеса с деревянными спицами (фигура 11). Стальная ступица а этих колес снабжена одним неподвижным флан-

т. Э. т. х.

20

цем б и одним подвижным в; между ними при помощи болтов зажимаются концы спиц, выполняемые в форме клина и плотно прилегающие друг к другу (фигура 12). Для большей надежности соединения спиц со ступи-

Фигура 13.

вогнутую коническую форму и болты устанавливают так, чтобы каждый из них захватывал два смежных конца спицы. Наружные концы спиц врезают в деревянный обод, обхватываемый металлическ. ободом колеса. Для того чтобы избежать ослабления деревянного обода гнездами, нек-рые фирмы осуществляют соединение концов деревянных спиц с ободом при помощи специальных металлическ. башмаков (фигура 13). Т. к. прикрепление тормозного барабана непосредственно к деревянным спицам может повлечь поломку последних, тормозной барабан следует прикреплять к фланцу ступицы. Деревянные колеса выполняются как со съемным, так и с одним, наглухо поставленным, металлическим ободом; в последнем случае часто все колесо выполняется съемным. Для изготовления деревянных колес применяют бук, акацию, гикори.

Колеса со стальными проволочными спицами применяются для легковых автомобилей и выполняются в большинстве случаев съемными. Преимуществом этих колес по сравнению с деревянными являются; большая прочность в отношении осевых сил, эластичность, лучший отвод тепла от нагревающейся шины и небольшой вес; последнее обстоятельство дает возможность иметь на автомобиле, без его перегрузки, два запасных колеса с надетыми на них автошинами, что исключает необходимость в случае прокола монтировать резину в дороге. Колеса этого типа (фигура 14) делаются с двойной ступицей—внутренней ступицей а и наружной б. Внутренняя сту-

Фигура 14.

пица укрепляется на оси, наружная насаживается на внутреннюю и закрепляется гайкой в; соединение между обеими ступи

цами осуществляется при помощи нарезанных на соприкасающихся поверхностях ступиц рифлей; гайка в имеет конич. проточку, в к-рую заклинивается конец ступицы б.

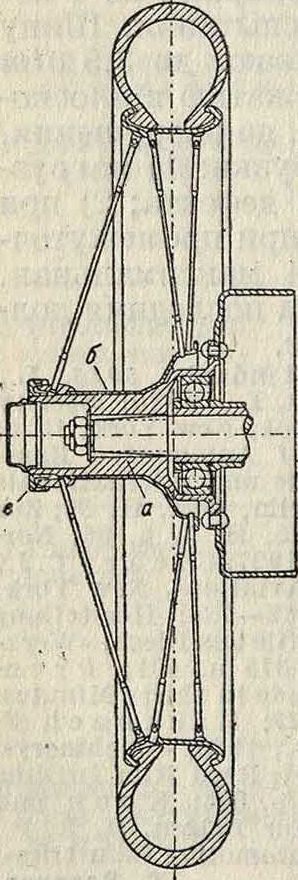

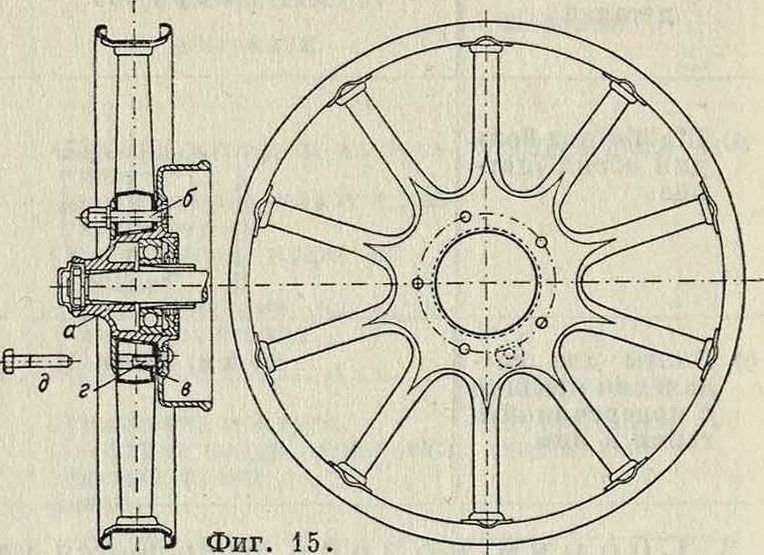

Колеса с прессованными спицами выполняются всегда съемными. Спицы колес этого типа вы-прессовывают из стали в форме двух половинок, которые затем свариваются (фигура 15). Соединение колеса со ступицей а осуществляется при помощи болтов б; для разгрузки последних от срезывающих усилий ведущие колеса снабжаются рифлеными шайбами в Для того чтобы можно было легко снять колесо также и в том случае, когда оно заест, предусмотрены отжимные винты д, ввинчиваемые в снабженные нарезкой втулки г.

Фигура 16.

лик, так что не встречается затруднений иметь при поездке два запасных колеса.

Дисковые колеса (фигура 16) отличаются от других типов автомобильных колес отсутствием спиц, которые заменены сплошным диском. Диски выпрессовывают в горячем состоянии из стали; на загнутые борта диска под прессом насаживают обод колеса, к-рый кроме того приваривают или

Фигура 19.

приклепывают. С втулкой колеса диск соединяется болтами; гайки болтов обыкновенно выполняются из бронзы и имеют форму колпачка. На фигуре 16 даны конструкции ординарного и двойного колес. Дисковые колеса обычно выполняются съемными, но иногда они изготовляются со съемным ободом.

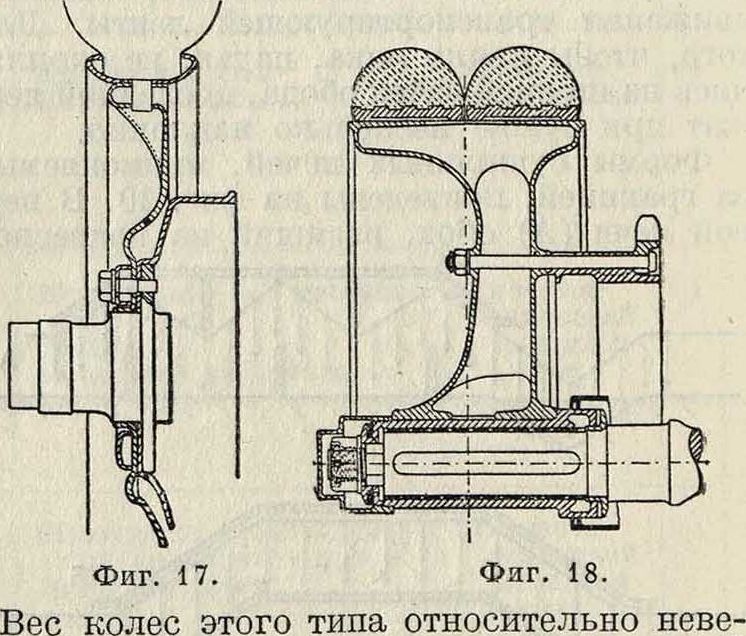

Для увеличения прочности диска последний иногда делают волнистым (фигура 17). Кроме колес с прессованными дисками, для грузовых автомобилей изготовляются также колеса со стальными литыми дисками. В последнее время диски колес начали изготовлять также из сплавов алюминия, что дает значительное уменьшение веса всего колеса.

Колеса с литыми спицами из стального литья применяются для тяжелых грузовых автомобилей или для автобусов. Спицы этих колес обыкновенно делают полыми. Одна из конструкций такого колеса изображена на фигуре 18.

Съемные обода дают возможность быстрой смены резины в пути в случае ее прорыва. Конструкции съемных ободов весьма разнообразны. Съемный обод для бортовых покрышек обыкновенно укрепляется на колесе при помощи бокового вспомогательного кольца а (фигура 19) с конической закраиной, к-рое затягивается болтами б. Закрепление съемного обода м. б. выполнено также пружинящим вспомогательным кольцом в (фигура 20). Разрезное

Фигура 20.

Фигура 21.

Фигура 22.

кольцо в помещается в выточке а обода колеса д после того как шина с ободом б будет йадета на колесо, ее закрепляют между коническим бортом обода д и кольцом в при помощи болтов г, распирающих кольцо в Для безбортовых покрышек съемные обода выполняются с поперечным или продольным разрезом. На фигуре 21 представлена конструкция съемного обода с поперечным разрезом; съемный обод а укрепляется на конич. поверхностях обода б колеса иг та

Фигура 23.

при помощи болтов в и специальных шайбе. При монтировке резины на съемный обод разрезанные края последнего стягиваются при помощи стяжного аппарата, вследствие чего диаметр обода уменьшается и покрышка может быть легко снята. Для покрышек «Гигант» такие съемные обода выполняются с отдельным вставным замком а (фигура 22). Когда покрышка надета, концы обода раздвигают и замок легко устанавливают на место, после чего смонтированный обод надевают на колесо.

На фигуре 23 изображен съемный обод грузового автомобиля, борта Фигура 24. которого выполнены в виде двух отдельных колец. Одно кольцо упирается в небольшой бортик а обода; другое, после того как покрышка будет надета, укрепляется разрезным кольцом б. Для легковых автомобилей съемный обод обычно выполняют с одним цельным бортом и другим.— выполненным в виде отдельного разрезного кольца (фигура 24).

Одной из последних конструкций съемных колес для грузовых автомобилей и автобусов является конструкция, изображенная на фигуре 25. Съемный обод колеса разрезан в продольном направлении (фигура 26) и перед надеванием покрышки стягивается специальным замком (болтом). Спицы, отлитые из стали как одно целое со ступицей колеса, имеют вид звезды; на наружные концы спиц, выполненные в виде вилки, непосредственно надевается смонтированный

Фигура 25. фигура 26.

обод. При повороте обода его выступы входят в вилку на конце спицы (фигура 27), после чего замок, стягивающий обе половины обода, снимается, и давлением воздуха в шине клиновидные выступы обода прижимаются к соответствующим поверхностям вилок спиц с такой силой, что при всех условиях движения обод оказывается надежно соединенным со спицами колеса. На случай прорыва покрышки или значительного уменьшения давления в камере, поставлены через одну спицу три вспомогательных клина, дополнительно соединяющие выступы обода со спицами ко леса;при нормальной работе клинья разгружены. Преимуществом этой конструкции является возможность иметь для каждо- фиг· 27-го колеса несколько различных по ширине ободов, в зависимости от желат. профиля шины.

Лит.: Н e 1 d t Р. М., Per Automobilbau, В. 2, Das TJntergestell mit d. Kraftiibertragung- u. Lenkge-triebe, B., 1922; Automobiltechnisches Handbucb, hrsg. V. R. Bussien, 12 Anil., B., 1928. Б. Шпринк.