> Техника, страница 53 > Коллоидные мельницы

> Техника, страница 53 > Коллоидные мельницы

Коллоидные мельницы

Коллоидные мельницы, аппараты для приготовления тонких эмульсий и суспензий путем механического измельчения веществ. Как показывает практика, получение настоящих коллоидных растворов чисто механич. путем удается только частично (по опытам с К. м. в Институте народного хозяйства, количество коллоидных частичек, не превышающих величины 0,1 μ, составляет не более 1 % всего материала). К. м., введенные в химич. практику инж. Плаузо-ном, работают по методу мокрого помола. Твердые вещества измельчаются в жидкой

дисперсионной среде, а жидкие вещества— в среде другой жидкости, не смешивающейся с первой. На основании многих опытов было установлено, что первостепенное значение при измельчении имеет скорость движения рабочих частей в мельнице: для наиболее тонкого технич. размола скорость по окружности должна быть не менее 1 000 метров в минуту, что при обычных размерах конструкций соответствует угловой скорости в

2 000—12 000 об,мин.

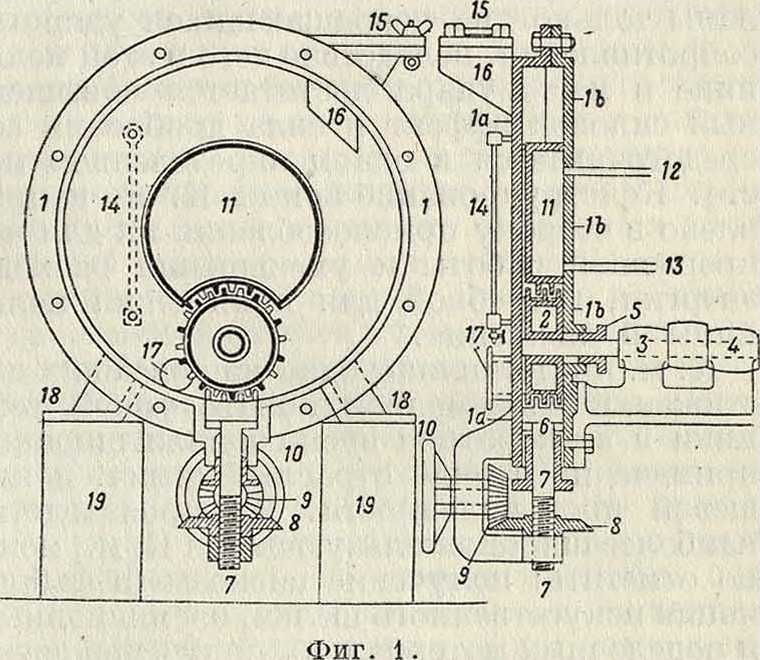

На фигуре 1 схематически изображена в разрезах К. м. Плаузона. Круглый кожух машины состоит из двух частей—1а и 1b. Вращающийся ударный барабан 2, снабженный зубьями, помещается эксцентрично внутри кожуха и приводится в быстрое вращательное движение на валу (подшипники

3 и 4). Сальник 5 плотно закрывает кожух в месте прохождения вала. Внизу имеется неподвижное ударное сопротивление (за-

слонка) 6, также снабженное зубьями или выступами, проходящими как раз в промежутках между зубьями вращающегося барабана. Мельница снабжена приспособлением (винт 7), позволяющим увеличивать или уменьшать промежуток между ударным сопротивлением и ударными зубьями. Высшее или низшее положение ударного сопротивления устанавливается ручным маховиком 10 посредством зубчатой передачи 8 и 9. Внутри помещается неподвижный цилиндр 11, обеспечивающий равномерную циркуляцию жидкости и постоянно подводящий ее к месту удара. Нижняя часть цилиндра 11 также снабжена ударными зубьями в соответствии с зубьями у дробильного барабана. Через этот цилиндр можно подводить пар или охлаждающую воду (трубки 12 и 13). Для той я-:е цели и самый кожух машины может быть сделан с двойными стенками. Водомерное стекло Ιέ дает возможность наблюдать за уровнем жидкости и одновременно отбирать пробу. Введение подлежащего измельчению материала и дисперсионной жидкости производится через люк 16, плотно прикрываемый крышкой 15; опоражнивание К. м. производится через штуцер 17. К фундаменту 19 машина прикрепляется болтами за опорные лапки 18. Кроме эксцентрическ. расположения ударников, новым моментом в К. м. Плаузона является то, что в нее вделаны только два невращающихся ударных сопротивления, вследствие чего в этой мельнице в месте удара достигается повышенный силовой эффект и сила дробления сосредоточивается в одном определенном месте. Конструирование новых К. м. направлено в сторону приспособления их для непрерывной работы и уменьшения расхода энергии, потребной для приведения мельницы в движение.

К. м. представляют одно из новейших достижений современной аппаратурной техники и за короткое время нашли широкое применение в ряде отраслей химич. и пищевой промышленности. Из производств, наиболее широко пользующихся К. м., можно отметить: получение вискозы (в фабрикации искусственного шелка, изоляционных и поделочных материалов), получение легко осахариваемой целлюлозы, приготовление «регенерированного» молока из сухого молочного порошка, холодный способ выделения масел из битуминозных сланцев, фабрикация минеральных красок, ачесоновской графитовой смазки, смазочных материалов из минеральных масел, различных мазей, паст и кремов, кондитерских изделий и в ряде других производств. Н. Масленников.

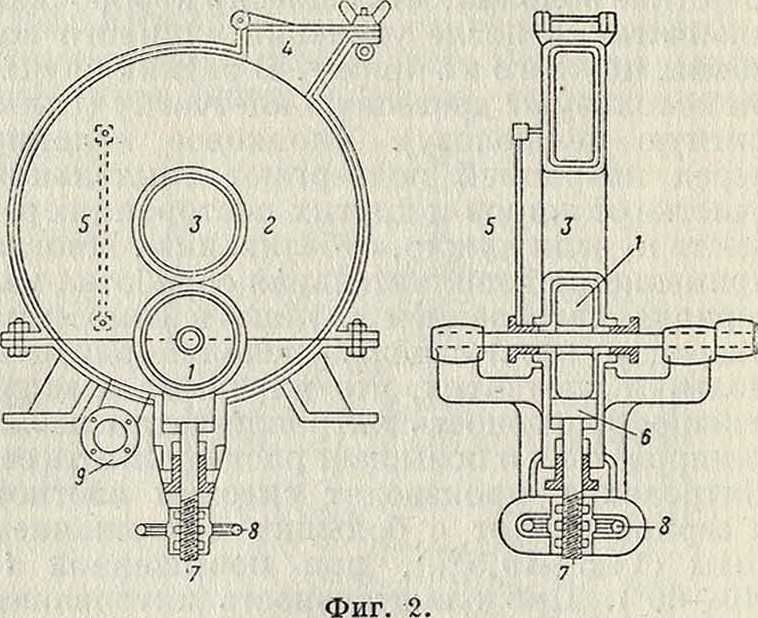

Фрикционные К. м. Кроме описанных выше К. м. типа плаузоновской, работающих по принципу ударного действия, в настоящее время строятся также фрикционные К. м., основанные на принципе трения. В этих мельницах вращающиеся рабочие части состоят из вальцов или дисков с гладко отшлифованной поверхностью, изготовленных из достаточно твердого и прочного материала. В системе К. м., изображенной на фигуре 2, вращающейся частью является барабан 2, помещенный внутри цилиндрич. кожуха 2, имеющего в центре сквозной ка нал 3 и снабженного водомерной трубкой 5. Обрабатываемый материал вводится" в кольцеобразное пространство кожуха 2 через люк 4; труба 9 служит для выпуска готовой

суспензии. Измельчение вещества происходит вследствие трения в местах соприкосновения барабана 1 с поверхностью неподвижного цилиндра 3 и с нажимной колодкой 6; величина трения регулируется винтом 7 с маховичком 8.

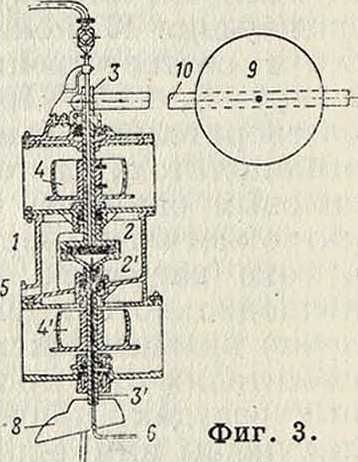

Другая конструкция К. м. этого типа представлена на фигуре 3. В камере 2 находятся два гладких соприкасающихся диска 2 и 2, укрепленные на концах трубчатых осей 3 и 3 с передаточными шкивами 4 и 4. Диски могут вращаться в противоположные стороны, либо вращают лишь один из них, закрепляя другой неподвижно. Материал нагнетается насосом по трубке 7 через верхнюю полую ось 3, диспергируется между дисками 2 и 2 и по наклонному дну камеры 2 стекает в выводную трубку 5, подающую его снова к насосу;такая циркуляция продолжается, пока не будет достигнута нужная степень дисперсности. Нижний диск 2 во время работы охлаждается водой,подводимой через лежащую в канале оси 3 трубку 6 и вытекающей по тому же каналу в жолоб 8. Ось нижнего диска опирается на подпятник, а сила трения регулируется передвижным грузом 9, действующим через посредство рычага второго рода 10 на верхнюю полую ось.

В нек-рых новых типах К. м., еще не получивших распространения, измельчение вещества достигается проталкиванием предварительно изготовленных грубых суспензий или эмульсий через узкие скважины действием центробежной силы. Такие К. м. представляют собою центрифуги того или иного устройства, в стенках которых имеется ряд отверстий с диспергирующими приспособлениями, наир, сериями параллельных пластинок, зазоры между которыми не превышают десятых долей миллиметров. Измельчаемое вещество, смешанное не менее как с 10-кратным

количеством жидкости, прорывается через эти зазоры со скоростью более 50 м/ск.

Измельчению в К. м. могут подвергаться следующие вещества: а) масла и всякого рода маслянистые жидкости (получение устойчивых эмульсий с водой), б) твердые органические коллоиды—гели (белковые или иные вещества, казеин, каучук, смолы) и в) минеральные вещества кристаллич. или скрытокристаллическ. сложения (минеральные краски, тальк,графит,угольит. д.). Материалы последней группы при измельчении их в водной среде часто образуют ионы, вследствие частичного растворения, либо реагирования с водой, либо выщелачивания растворимых примесей; это вызывает обратную коагцляцию (смотрите) частиц, вследствие чего тонкое дробление не может быть достигнуто. В этих случаях к смеси перед обработкой в К. м. добавляют вещества, осаждающие ионы электролита, либо вводят небольшие количества защитных коллоидов, как это практикуется при стабилизации настоящих коллоидных растворов.

Лит.: Ройтман Е. и Люльки А. «Химической промышленность и торговля», Берлин, 1923, стр. 77 и 106; В о и г d а 1 s J., Ан. II. 285258 927; Liesegang R. Е., Kolloidohemische Technologic, Dresden—Lpz., 1926—27; Travis P. M., Mechanoche-inistry a. the Colloid Mill, N. Y., 1928; «Chemische Apparatur», Lpz—Reudnitz, 1927, H. 13, 14; «Chemical Age», L., 1928, v. 18, p. 247. В. Янковский.